![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 38-2017 СЖИГАНИЕ ТОПЛИВА НА КРУПНЫХ УСТАНОВКАХ В ЦЕЛЯХ ПРОИЗВОДСТВА ЭНЕРГИИ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 38-2017 СЖИГАНИЕ ТОПЛИВА НА КРУПНЫХ УСТАНОВКАХ В ЦЕЛЯХ ПРОИЗВОДСТВА ЭНЕРГИИ

ИТС 38-2017 СЖИГАНИЕ ТОПЛИВА НА КРУПНЫХ УСТАНОВКАХ В ЦЕЛЯХ ПРОИЗВОДСТВА ЭНЕРГИИ

Добавил:

Дата: [22.08.2018]

ИТС 38-2017 СЖИГАНИЕ ТОПЛИВА НА КРУПНЫХ УСТАНОВКАХ В ЦЕЛЯХ ПРОИЗВОДСТВА ЭНЕРГИИ

Fuel combustiononlarge plants for productionof energy

Дата введения - 1 июля 2018 г.

Введение

Информационно-технический справочник по наилучшим доступным технологиям "Сжигание топлива на крупных установках в целях производства энергии" (далее - справочник НДТ) касается топливосжигающих установок (энергоустановок) с номинальной тепловой мощностью, превышающей 50 МВт, содержит основные полученные данные, заключения по наилучшим доступным технологиям (НДТ) и соответствующим им уровням выбросов.

В 2014 году принят ряд важных нормативных правовых актов [1-3], содержащих комплекс мер по переходу на принципы НДТ и внедрение инновационных технологий, в том числе:

Распоряжение Правительства Российской Федерации от 19 марта 2014 г. N 398-р "Об утверждении комплекса мер, направленных на отказ от использования устаревших и неэффективных технологий, переход на принципы наилучших доступных технологий и внедрение современных технологий";

Распоряжение Правительства Российской Федерации от 03 июля 2014 г. N 1217-р "Об утверждении плана мероприятий ("дорожная карта") "Внедрение инновационных технологий и современных материалов в отраслях топливно-энергетического комплекса" на период до 2018 года";

Федеральный закон Российской Федерации от 21 июля 2014 г. N 219-ФЗ "О внесении изменений в отдельные законодательные акты Российской Федерации".

Основные цели реализации указанного комплекса мер, Дорожной карты и норм Федерального закона состоят в модернизации действующих производств, создании отечественного современного оборудования, улучшении экологической обстановки в регионах, повышении энергетической и экологической эффективности различных отраслей промышленности, в том числе объектов электроэнергетики и, в особенности, угольных ТЭС.

Базой достижения указанных целей является разработка информационно-технического справочника НДТ в теплоэнергетике и соответствующих нормативно-технических документов на его основе.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 [4], частично соответствует ГОСТ 56828.13-2016 [5], термины приведены в соответствии с ГОСТ Р 56828.15-2016 [6].

Краткое содержание справочника

Введение. Во введении представлена аннотация справочника НДТ, основные нормативные правовые акты, содержащие комплекс мер по переходу на принципы НДТ.

Предисловие. В предисловии указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена общая характеристика электроэнергетической отрасли России.

В разделе 2 представлены сведения о производстве энергии при сжигании каменных и бурых углей, включая:

- описание технологических процессов;

- текущие уровни эмиссии в окружающую среду на ТЭС, сжигающих твердое топливо;

- определение наилучших доступных технологий при сжигании твердого топлива;

- наилучшие доступные технологии;

- экономические аспекты реализации НДТ;

- перспективные технологии.

В разделе 3 представлены сведения о производстве энергии при сжигании газообразных топлив, включая:

- описание технологических процессов;

- текущие уровни эмиссии в окружающую среду на ТЭС при сжигании газообразного топлива;

- определение наилучших доступных технологий при сжигании газообразного топлива;

- наилучшие доступные технологии при сжигании газообразного топлива;

- экономические аспекты реализации НДТ;

- перспективные технологии.

В разделе 4 представлены сведения о производстве энергии при сжигании жидкого топлива:

- описание технологических процессов;

- текущие уровни эмиссии в окружающую среду на ТЭС при сжигании жидкого топлива;

- определение наилучших доступных технологий при сжигании жидкого топлива;

- наилучшие доступные технологии;

- экономические аспекты реализации НДТ;

- перспективные технологии.

В разделе 5 представлены сведения об обращении с маслами, применяемыми на крупных топливосжигающих энергогенерирующих установках (далее - КТЭУ):

- технологии обращения с маслами, применяемые на КТЭУ;

- воздействия маслохозяйств на окружающую среду;

- порядок сбора и утилизации отработанных масел;

- НДТ обращения с маслами на КТЭУ.

В разделе 6 представлены сведения о системах охлаждения КТЭУ, в том числе НДТ.

В разделе 7 представлены сведения о воздействии КТЭУ (ТЭС) на водные объекты:

- описание технологических процессов;

- определение наилучших доступных технологий снижения воздействия на водные объекты;

- НДТ снижения воздействия на водные объекты.

В разделе 8 Акустическое воздействие (шум) приведены:

- источники шума при работе ТЭС на угле;

- источники шума при работе ТЭС на жидком и газообразном топливе;

- определение наилучших доступных технологий для снижения шума;

- НДТ для снижения шума на ТЭС;

- перспективные технологии для снижения шума на ТЭС.

В разделе 9 приведены сведения об организации производственного экологического контроля (далее - ПЭК) на КТЭУ, в том числе НДТ.

В разделе 10 даны заключительные положения и рекомендации, в том числе:

- общие сведения;

- состав технической рабочей группы (ТРГ 38);

- рекомендации.

Предисловие

Цель разработки - обеспечение реализации перехода предприятий электроэнергетики на принципы наилучших доступных технологий.

Основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [7].

Статус документа. Информационно-технический справочник по наилучшим доступным технологиям является документом по стандартизации.

Информация о разработчиках. Справочник НДТ разработан технической рабочей группой "Сжигание топлива на крупных установках в целях производства энергии" (ТРГ 38), созданной приказом Росстандарта от 18 июля 2016 г. N 1037 [8]. Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведены в разделе "Заключительные положения и рекомендации".

Кроме того, при формировании настоящего справочника НДТ был использован проект справочника НДТ, разработанный в рамках государственного контракта 16/0411.3070390019.241/10/113 от 14 июля 2016 года по заказу Минэнерго России специалистами ОАО "Энергетический институт им. Г.М. Кржижановского (ОАО "ЭНИН"), ОАО "Всероссийский дважды ордена Трудового Красного Знамени Теплотехнический научно-исследовательский институт" (ОАО "ВТИ"), Национального исследовательского университета "Московский энергетический институт" (ФГБОУ ВО "НИУ "МЭИ") и ООО "Экополис".

Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан в результате проведения экспертных оценок и консультаций со специалистами ведущих отечественных предприятий теплоэнергетики, научно-исследовательских, проектных и образовательных организаций. Составители справочника НДТ приняли во внимание материалы справочника Европейского союза "НДТ для крупных топливосжигающих установок", утвержденный в 2006 г. [9] и проект обновленного указанного справочника (Best Available Techniques (BAT) Reference Document for Large Combustion Plants. Final Draft (June 2016) [10].

Сбор данных

Сбор информации о применяемых в Российской Федерации технологических процессах, оборудовании, технических способах, методах сжигания топлива на крупных установках в целях производства энергии была организована в соответствии с Порядком сбора данных, необходимых для разработки справочника НДТ и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863 [11]. Сбор информации осуществлялся Бюро НДТ при содействии Ассоциации "Совет производителей электроэнергии и стратегических инвесторов электроэнергетики" и ООО "Экогор" в период сентябрь-декабрь 2016 года.

По результатам опроса были получены сведения об энергогенерирующих объектах следующих компаний: ПАО "ТГК-1", ПАО "ОГК-2", ПАО "Мосэнерго", АО "Интер РАО - Электрогенерация", ООО "Башкирская генерирующая компания", АО "Татэнерго", АО "СИБЭКО", ПАО "Лукойл", ПАО "МОЭК", ПАО "Т Плюс", ПАО "Юнипро", ПАО "Квадра", ПАО "Иркутскэнерго", ПАО "Энел Россия", ООО "Сибирская генерирующая компания".

Установленная электрическая мощность ТЭС, по которым представлены анкеты, составляет 123, 3 ГВт, что составляет почти 77 % от общей установленной электрической мощности ТЭС ЕЭС России на начало 2016 года (160, 2 ГВт).

Взаимосвязь с другими справочниками НДТ

Настоящий справочник НДТ ссылается на следующие межотраслевые справочники НДТ, разработанные в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [12]:

ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" [57];

ИТС 10-2015 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" [97];

ИТС 20-2016 "Промышленные системы охлаждения" [56].

Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от "22" декабря 2017 г. N 2929.

Справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии.

Область применения

Настоящий справочник НДТ распространяется на деятельность по производству электрической и тепловой энергии через сжигание топлива крупными топливосжигающими установками, одновременно соответствующими следующим критериям:

а) крупные топливосжигающие установки, предназначенные для производства (генерации) электрической энергии и (или) тепловой энергии в виде пара и (или) горячей воды, при этом типы потребителей (собственные нужды энергогенерирующего объекта или внешние потребители), цели и способы потребления произведенной электро- и (или) теплоэнергии для целей настоящего справочника НДТ не имеют значения. Объем производимой продукции при определении области применения справочника НДТ не учитывается;

б) стационарные крупные топливосжигающие установки, т.е. установки, прочно связанные фундаментом с землей и технологически присоединенные к сетям инженерно-технического обеспечения;

в) крупные топливосжигающие установки, потребляющие следующие виды топлива в основных режимах эксплуатации (основные виды топлива в соответствии с паспортом энергоустановки, при этом режимы пуска, останова, резервные и аварийные виды не учитываются):

1) газ природный и попутный;

2) жидкие углеводородные топлива;

3) твердые виды топлива: антрациты, каменные и бурые угли, в том числе обогащенные;

г) крупные топливосжигающие установки тепловой мощностью 50 МВт и более, включая тепловую энергию, подводимую в режиме дожигания (например, в котлах-утилизаторах или камерах промежуточного подогрева в газотурбинных установках), потребление топлива которых при номинальной нагрузке составляет 6, 15 тонн условного топлива в час и более (по низшей рабочей теплотворной способности топлива).

В область применения справочника НДТ не входят:

- блок-станции;

- ГТЭС, не входящие в состав энергогенерирующих предприятий и компаний;

- паровые и водогрейные котельные, не входящие в состав энергогенерирующих предприятий и компаний;

- энергоустановки, используемые в качестве привода механического оборудования, насосов, компрессоров и т.п., энерготехнологические топливосжигающие установки, предназначенные для нагрева, сушки, испарения рабочих сред, сырья и продукции, для производства холода в виде льда, охлажденного воздуха и (или) воды;

- энергоутилизационные установки, производящие тепло за счет утилизации энергии, образующейся в различных технологических процессах (энерготехнологические котлы, котлы-утилизаторы после металлургических печей, котлы для сжигания отходов производства и потребления и т.д.).

В справочнике НДТ не рассматриваются топливосжигающие установки, потребляющие следующие виды топлива:

- искусственные газы;

- жидкие производственные отходы и искусственные жидкие топлива;

- твердые отходы производства и потребления, сланцы, торф и биомасса;

- передвижные электрогенерирующие установки, энергоустановки транспортных средств, вне зависимости от видов и объемов используемого ими топлива.

При описании технологий производства электрической и тепловой энергии с использованием крупных топливосжигающих установок рассматривается комплекс технологического оборудования, осуществляющий полный технологический цикл энергопроизводства и включающий в свой состав следующие операции, осуществляемые на площадках энергогенерирующих предприятий:

- разгрузка топлива из транспортных средств, его хранение и подготовка к сжиганию;

- сжигание топлива и производство электроэнергии, тепла в виде пара и (или) горячей воды с очисткой и отведением дымовых газов;

- преобразование энергии пара в электроэнергию, включая охлаждение технологического оборудования;

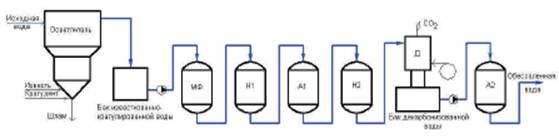

- водоподготовка для нужд энергообъектов, исключая водоподготовку для целей подпитки тепловых сетей;

- техническое водоснабжение энергообъекта для целей охлаждения технологического оборудования, компенсации пароводяных потерь, золошлакоудаления, прочих производственных нужд;

- обращение с отходами;

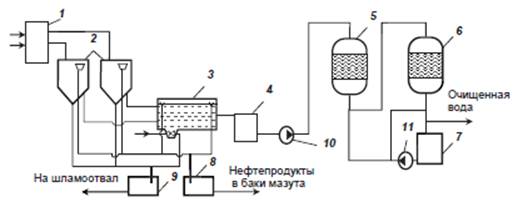

- обращение с маслами (разгрузка, хранение, очистка).

Дополнительно область применения справочника НДТ приведена в соответствии с классификаторами ОКПД 2 и ОКВЭД 2, утвержденных приказом Росстандарта от 31.01.2014 N 14-ст [13] (таблица 1.1).

Таблица 1.1 - Область применения справочника НДТ согласно ОКПД 2 и ОКВЭД 2

|

ОКПД 2 |

Наименование продукции по общероссийскому классификатору продукции по видам экономической деятельности (ОКПД2) ОК 0342014 (КПЕС 2008) |

Наименование вида экономической деятельности по общероссийскому классификатору видов экономической деятельности (ОКВЭД2) ОК 029-2014 (КДЕС Ред. 2) |

ОКВЭД 2 |

|

35.11.10.111 |

Электроэнергия, произведенная конденсационными электростанциями (КЭС) общего назначения |

Производство электроэнергии тепловыми электростанциями, в том числе деятельность по обеспечению работоспособности электростанций |

35.11.1 |

|

35.11.10.112 |

Электроэнергия, произведенная теплоэлектроцентралями (ТЭЦ) общего назначения | ||

|

35.11.10.113 |

Электроэнергия, произведенная газотурбинными электростанциями (ГТЭС) общего назначения | ||

|

35.30.11.110 |

Энергия тепловая, отпущенная электростанциями |

Производство пара и горячей воды (тепловой энергии) тепловыми электростанциями. |

35.30.11 |

|

35.30.11.111 |

Энергия тепловая, отпущенная тепловыми электроцентралями (ТЭЦ) | ||

|

35.30.11.120 |

Энергия тепловая, отпущенная котельными |

Производство пара и горячей воды (тепловой энергии) котельными |

35.30.14 |

Раздел 1 Общая характеристика электроэнергетической отрасли России

1.1 Структура, субъекты и технологический уровень электроэнергетики России

1.1.1 Укрупненная структура электроэнергетики России

Электроэнергетика России включает в себя:

- централизованную зону энергоснабжения, в которую входит энергетическая система России (далее - ЕЭС России) и изолированно работающие энергорайоны и энергосистемы Сибири и Дальнего Востока, Норильско-Таймырская энергосистема;

- децентрализованную зону энергоснабжения, в которую входят энергопредприятия, работающие в закрытых административно-территориальных образованиях (ЗАТО). В настоящее время в России существует 41 ЗАТО, находящихся на территории 22 субъектов Российской Федерации (в т.ч. на территории 18 областей, 3 краев, 1 республики).

Основой российской электроэнергетики является Единая энергетическая система России - уникальный, высокоавтоматизированный, единый технологический комплекс включающий 70 региональных энергосистем, которые, в свою очередь, образуют 7 объединенных энергетических систем: Востока, Сибири, Урала, Средней Волги, Юга, Центра и Северо-Запада. Все энергосистемы соединены межсистемными высоковольтными линиями электропередачи напряжением 220-500 кВ и выше и работают в синхронном режиме (параллельно). В электроэнергетический комплекс ЕЭС России входит около 700 электростанций мощностью свыше 5 МВт. Общая установленная мощность электростанций ЕЭС России на 01.01.2016 года составила 235305 МВт. В структуре генерирующих мощностей электростанций России преобладают тепловые электростанции, доля которых в установленной мощности составляет свыше 68 %, доля атомных электростанций - 10, 7 %, доля гидравлических станций - почти 21 %. Около 80 % генерирующих мощностей тепловых электростанций в Европейской части России работают на газе и мазуте, в то время как в Восточной части России более 80 % генерирующих мощностей тепловых электростанций используют уголь.

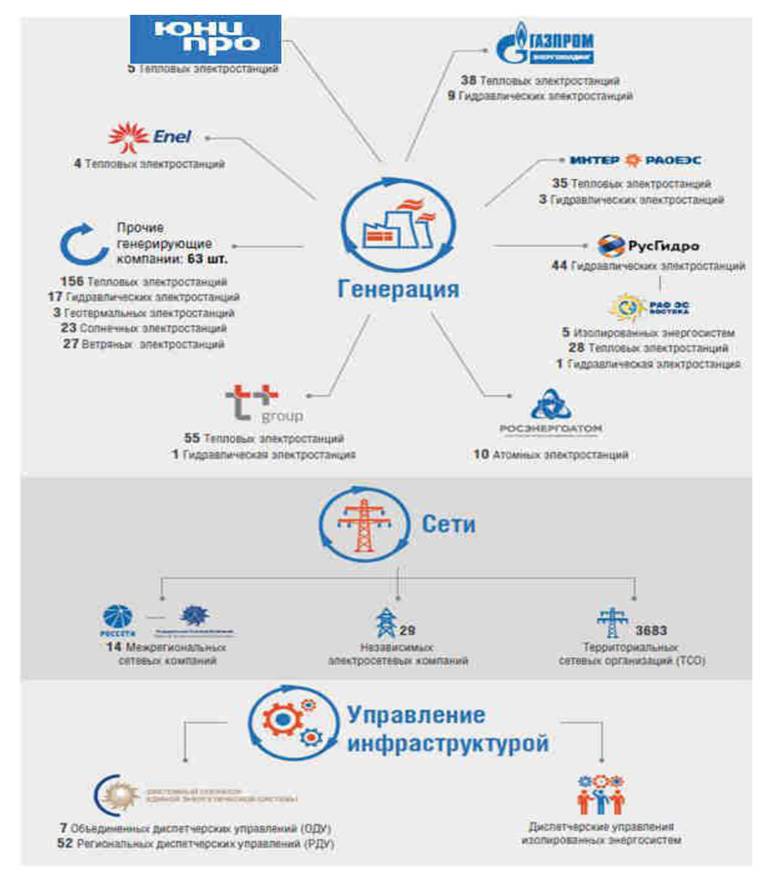

Укрупненная структура электроэнергетики представлена на рисунке 1.1.

Рисунок 1.1 - Укрупненная структура электроэнергетики [4]

Установленная мощность электростанций объединенных энергосистем и ЕЭС России на 01.01.2016 представлена в таблице 1.2.

Таблица 1.2 - Установленная мощность электростанций объединенных энергосистем и ЕЭС России на 01.01.2016 [14]

|

Энергообъединение |

МВт |

ТЭС |

ГЭС |

ВЭС |

СЭС |

АЭС | |||||

|

МВт |

% |

МВт |

% |

МВт |

% |

МВт |

% |

МВт |

% | ||

|

ЕЭС РОССИИ |

235305, 6 |

160233, 3 |

68, 1 |

47855, 2 |

20, 3 |

10, 9 |

0 |

60, 2 |

0, 03 |

27146 |

11, 5 |

|

ОЭС Центра |

53306, 9 |

38684, 1 |

72, 6 |

1788, 9 |

3, 4 |

- |

- |

- |

- |

12834 |

24, 0 |

|

ОЭС Средней Волги |

27040, 2 |

16078, 2 |

59, 6 |

6890, 0 |

25, 4 |

- |

- |

- |

- |

4072 |

15, 0 |

|

ОЭС Урала |

50707, 82 |

47327, 1 |

93, 3 |

1853, 5 |

3, 7 |

2, 2 |

0 |

45, 0 |

0, 09 |

1480 |

2, 9 |

|

ОЭС Северо-Запада |

23143, 0 |

14427, 3 |

62, 3 |

2950, 3 |

12, 8 |

5, 3 |

0 |

- |

- |

5760 |

24, 9 |

|

ОЭС Юга |

20116, 8 |

11357, 4 |

56, 3 |

5756, 1 |

28, 6 |

3, 4 |

0 |

- |

- |

3000 |

14, 9 |

|

ОЭС Сибири |

51808, 3 |

26516, 7 |

51, 2 |

25276, 4 |

48, 8 |

- |

- |

15, 2 |

0, 03 |

- |

- |

|

ОЭС Востока |

9182, 5 |

5842, 5 |

63, 6 |

3340, 0 |

36, 4 |

- |

- |

- |

- |

- |

- |

1.1.2 Инфраструктурные компании и организации

ОАО "СО ЕЭС" [15]

Открытое акционерное общество "Системный оператор Единой энергетической системы" (СО ЕЭС) единолично осуществляет централизованное оперативно-диспетчерское управление в Единой энергетической системе России. В процессе своей деятельности Системный оператор решает три основные группы задач:

- управление технологическими режимами работы объектов ЕЭС России в реальном времени;

- обеспечение перспективного развития ЕЭС России;

- обеспечение единства и эффективной работы технологических механизмов оптового и розничных рынков электрической энергии и мощности.

Ассоциация "НП Совет рынка" [15]

Ассоциация "Некоммерческое партнерство "Совет рынка по организации эффективной системы оптовой и розничной торговли электрической энергией и мощностью" ("Совет рынка") организует функционирование и контроль оптового и розничного рынков электроэнергии. Приоритетными направлениями деятельности НП "Совет рынка" являются:

- организация функционирования оптового и розничного рынка мощности;

- контроль над участниками рынков электроэнергии и мощности, коммерческой и технологической инфраструктуры, а также урегулирование споров между участниками оптового рынка;

- аналитическая поддержка в целях более эффективного принятия решений участниками оптового и розничных рынков электроэнергии и мощности, органами государственного управления.

ПАО "Интер РАО" [15]

Группа "Интер РАО" - диверсифицированный энергетический холдинг, управляющий активами в России, а также в странах Европы и СНГ.

Деятельность "Интер РАО" охватывает:

- производство электрической и тепловой энергии;

- энергосбыт;

- международный энерготрейдинг;

- инжиниринг, экспорт энергооборудования;

- управление распределительными электросетями за пределами Российской Федерации.

Установленная мощность генерирующих объектов "Интер РАО" (на 01.01.2016) составляет 35 ГВт. Объем выработки электроэнергии по итогам 2015 года - 141 млрд кВт·ч. Генерирующие активы "Интер РАО":

- 40 тепловых электростанций и 6 генерирующих установок малой мощности;

- 12 гидроэлектростанций (в том числе 7 малых ГЭС);

- 2 ветропарка.

ПАО "Интер РАО" - единственный российский оператор экспорта-импорта электроэнергии. География поставок включает Финляндию, Беларусь, Литву, Украину, Грузию, Азербайджан, Южную Осетию, Казахстан, Китай и Монголию.

ПАО "Россети" [15]

Публичное акционерное общество "Российские сети" (ПАО "Россети") - оператор энергетических сетей в России - является одной из крупнейших электросетевых компаний в мире. Компания управляет 2, 29 млн км линий электропередачи, 480 тыс. подстанциями трансформаторной мощностью более 751 ГВА. В 2014 году полезный отпуск электроэнергии потребителям составил 715 млрд кВт·ч. Численность персонала Группы компаний "Россети" - 218 тысячи человек.

Имущественный комплекс ПАО "Россети" включает в себя 37 дочерних и зависимых общества, в том числе 14 межрегиональных и магистральную сетевую компанию. Контролирующим акционером является государство в лице Федерального агентства по управлению государственным имуществом Российской Федерации, владеющее 85, 3 % долей в уставном капитале.

ПАО "Россети" - ведущая компания на российском рынке по внедрению инновационных технологий в магистральном и распределительном электросетевом комплексе. Компания уделяет большое внимание вопросам энергосбережения, энергоэффективности, международного сотрудничества, защиты окружающей среды и охраны труда.

ПАО "ФСК ЕЭС" [15]

Публичное акционерное общество "Федеральная сетевая компания Единой энергетической системы" (ПАО "ФСК ЕЭС") создано в соответствии с программой реформирования электроэнергетики Российской Федерации как организация по управлению Единой национальной (общероссийской) электрической сетью (ЕНЭС) с целью ее сохранения и развития. Постановлением Правительства Российской Федерации от 11.07.2001 N 526 "О реформировании электроэнергетики Российской Федерации" Единая энергетическая система России признана "общенациональным достоянием и гарантией энергетической безопасности" государства. Основной ее частью "является единая национальная энергетическая сеть, включающая в себя систему магистральных линий электропередачи, объединяющих большинство регионов страны и представляющая собой один из элементов гарантии целостности государства". Для ее "сохранения и укрепления, обеспечения единства технологического управления и реализации государственной политики в электроэнергетике" было предусмотрено создание ФСК ЕЭС.

В постановлении Правительства Российской Федерации от 21.12.2001 N 881 были утверждены критерии отнесения к ЕНЭС магистральных линий электропередачи и объектов электросетевого хозяйства.

В собственности ПАО "Россети" находятся 80, 13 % размещенных акций ПАО "ФСК ЕЭС", в собственности миноритарных акционеров - 19, 28 % акций Федеральной сетевой компании, Росимущество - 0, 59 %.

Основные направления деятельности компании:

- управление Единой национальной (общероссийской) электрической сетью;

- предоставление услуг субъектам оптового рынка электрической энергии по передаче электрической энергии и присоединению к электрической сети;

- инвестиционная деятельность в сфере развития Единой национальной (общероссийской) электрической сети;

- поддержание в надлежащем состоянии электрических сетей;

- технический надзор за состоянием сетевых объектов.

Протяженность линий электропередачи на 01.01.2016*(1) составила 139, 1 тыс. км.

──────────────────────────────

*(1) воздушные, кабельно-воздушные и кабельные линии электропередачи.

1.1.3 Технологический и инновационный уровень электроэнергетической отрасли

|

ЕЭС России. Единая энергетическая система России - это единый технологический комплекс включающий 69 региональных энергосистем, которые, в свою очередь, образуют 7 объединенных энергетических систем: Востока, Сибири, Урала, Средней Волги, Юга, Центра и Северо-Запада. Все энергосистемы соединены межсистемными высоковольтными линиями электропередачи напряжением 220-500 кВ и выше и работают в синхронном режиме (параллельно). В электроэнергетический комплекс ЕЭС России входит около 700 электростанций мощностью свыше 5 МВт. На 01.01.2016 года общая установленная мощность электростанций ЕЭС России составила 235305 МВт. |

|

АЭС. Российская атомная отрасль - это единый энергопромышленный комплекс, являющийся одним из передовых в мире по уровню научно-технических разработок, опыту эксплуатации атомных станций, квалификации персонала АЭС. Проекты АЭС с водо-водяными энергетическими реакторами (ВВЭР) доказали свою надежность в процессе тысячи реакторо-лет безаварийной работы. Все оборудование АЭС отечественного производства, технический уровень которого не уступает мировому. На 01.01.2016 года общая установленная мощность АЭС ЕЭС России составила 27146 МВт. |

|

ГЭС. Гидроэнергетика России - это 87 крупных гидроэлектростанций, в том числе 21 ГЭС мощностью свыше 500 МВт. На ГЭС России работают 465 гидроагрегатов, в том числе 150 единичной мощностью свыше 100 МВт. На 6 крупнейших компаний приходится почти 95 % установленной мощности ГЭС, Все оборудование отечественного производства и его технико-экономические показатели не уступают современным зарубежным аналогам. На 01.01.2016 года общая установленная мощность ГЭС ЕЭС России составила 47855, 2 МВт. |

|

ТЭС. 120 энергоблоков (конденсационные блоки единичной мощности 300, 500, 800, 1200 МВт и теплофикационные блоки на 250 МВт) суммарной мощностью 44 ГВт, или более 25 % (по суммарной мощности) всего парка установленного генерирующего оборудования ТЭС России работает на сверхкритическом давлении пара (СКД). Более 90 ГВт (1713 турбоагрегатов) или свыше 55 % установленной в стране генерирующей мощности ТЭС приходится на когенерационное (ТЭЦ) оборудование. Установленная мощность оборудования, использующего газотурбинные технологии составляет свыше 23 ГВт или 23 % всего парка генерирующего оборудования работающего на природном газе. При этом свыше 20 ГВт (более 85 %) этого оборудования было введено в эксплуатацию в последние 10 лет. На 01.01.2016 года установленная мощность ТЭС централизованной зоны энергоснабжения составила 161, 3 млн кВт, в том числе ТЭС ЕЭС России - 160233, 28 МВт. |

|

ВИЭ. По состоянию на 01.01.2015 года общая установленная мощность ВИЭ составила 1366 МВт. В период с 2014 по 2020 гг. планируются к вводу 2055, 6 МВт установленной мощности генерирующих объектов на основе ВИЭ, в том числе ВЭС - 801, 0 МВт, СЭС - 1184, 2 МВт, МГЭС - 70, 44 МВт [5]. |

|

Электросетевой комплекс. Общая протяженность электрических сетей всех классов напряжения составляет почти 2650 тыс. км, включая линии электропередачи протяженностью свыше 150 тыс. км. номинального напряжения 220-1150 кВ, составляющие основную системообразующую сеть. Группа компаний Россети является одной из крупнейших электросетевых компаний в мире по числу потребителей и протяженности сетей напряжения до 110 кВ: протяженность линий электропередачи составляет около 2, 3 млн км. |

1.2 Обобщенные показатели теплоэнергетики России

1.2.1 Структура установленной мощности ТЭС по энергозонам России

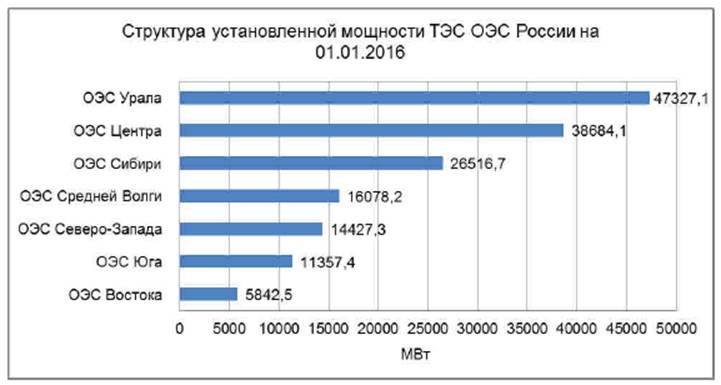

Структура установленной мощности ТЭС ОЭС России приведена в таблице 1.3 и на рисунке 1.2.

Таблица 1.3 - Структура установленной мощности ТЭС ОЭС России на 01.01.2016

|

Энергообъединение |

ТЭС | |

|

МВт |

% | |

|

ЕЭС РОССИИ |

160233, 3 |

68, 1 |

|

ОЭС Центра |

38684, 1 |

72, 6 |

|

ОЭС Средней Волги |

16078, 2 |

59, 6 |

|

ОЭС Урала |

47327, 1 |

93, 3 |

|

ОЭС Северо-Запада |

14427, 3 |

62, 3 |

|

ОЭС Юга |

11357, 4 |

56, 3 |

|

ОЭС Сибири |

26516, 7 |

51, 2 |

|

ОЭС Востока |

5842, 5 |

63, 6 |

Рисунок 1.2 - Структура установленной мощности ТЭС ОЭС России на 01.01.2016

Установленная мощность ТЭС изолированно работающих районов и энергосистем Сибири и Дальнего Востока составляет порядка 3313 МВт, в том числе:

- Камчатского края - 447, 8 МВт;

- Магаданской области - 324 МВт;

- Чукотского автономного округа - 108, 5 МВт;

- Сахалинской области - 653 МВт;

- Республики Саха - Якутия - 554, 4 МВт;

- Норильско-Таймырская энергосистема - 1235 МВт.

Крупнейшими ТЭС, работающими в изолированных районах и энергосистемах, являются:

- Норильские ТЭЦ-1, ТЭЦ-2 и ТЭЦ-3 суммарной установленной мощностью 1235 МВт (основное топливо - газ);

- Якутская ГРЭС - 368 МВт (основное топливо - газ);

- Сахалинская ГРЭС - 300 МВт (основное топливо - уголь);

- Камчатские ТЭЦ-1 и ТЭЦ-2 суммарной установленной мощностью 395 МВт (основное топливо - мазут/газ);

- Южно-Сахалинская ТЭЦ-1 - 225 МВт (основное топливо - газ/уголь);

- Аркагалинская ГРЭС - 224 МВт (основное топливо - уголь).

Децентрализованную зону энергоснабжения России представляют электростанции, работающие в 41 ЗАТО, находящихся на территории 22 субъектов Российской Федерации (в т.ч. на территории 18 областей, 3 краев, 1 республики). Перечень ЗАТО и расположенных на их территориях населенных пунктов утвержден Постановлением Правительства Российской Федерации от 05.07.2001 N 508 [16].

1.2.2 Структура генерирующих мощностей ТЭС по видам топлива

По состоянию на 1 января 2016 г. установленная мощность тепловых электростанций централизованной зоны энергоснабжения составила 161, 3 млн кВт, в том числе ТЭС ЕЭС России - 160, 2 млн кВт; ТЭС изолированно работающих энергосистем - 2, 9 млн кВт. Подробная структура генерирующих мощностей ТЭС с разбивкой по КЭС/ТЭЦ и видам топлива представлена в таблице 1.4.

На рисунках 1.3 - 1.5 представлены структуры генерирующих мощностей КЭС и ТЭЦ с разбивкой по параметрам, составу оборудования и видам топлива.

Таблица 1.4 - Структура генерирующих мощностей ТЭС России по видам топлива (централизованная зона энергоснабжения) на 01.01.2016

|

Установленная мощность, МВт |

Кол-во, ед. |

Газ + жидкое топливо |

Твердое топливо | |||

|

Установленная мощность, МВт |

Кол-во, ед. |

Установленная мощность, МВт |

Кол-во, ед. | |||

|

ТЭС, всего |

161285, 9 |

2249 |

105598, 1 |

1510 |

55687, 8 |

739 |

|

ПСУ 24 МПа |

44103, 0 |

120 |

31414, 0 |

83 |

12689, 0 |

37 |

|

ПСУ 13 МПа |

70670, 6 |

680 |

40637, 3 |

403 |

30033, 3 |

277 |

|

ПСУ 9 МПа и менее |

22626, 8 |

985 |

9661, 3 |

560 |

12965, 5 |

425 |

|

ПГУ |

17648, 0 |

74 |

17648, 0 |

74 |

- |

- |

|

ГТУ |

5896, 2 |

226 |

5896, 2 |

226 | ||

|

Прочие* |

341, 2 |

164 |

341, 2 |

164 |

- |

- |

|

КЭС, всего |

71014, 7 |

536 |

45616, 0 |

382 |

25398, 7 |

154 |

|

ПСУ 24 МПа |

38079, 0 |

96 |

26110, 0 |

62 |

11969, 0 |

34 |

|

ПСУ 13 МПа |

20123, 3 |

107 |

9688, 3 |

50 |

10435, 0 |

57 |

|

ПСУ 9 МПа и менее |

3792, 0 |

87 |

797, 3 |

24 |

2994, 7 |

63 |

|

ПГУ |

6614, 0 |

18 |

6614, 0 |

18 |

- |

- |

|

ГТУ |

2105, 2 |

85 |

2105, 2 |

85 | ||

|

Прочие |

301, 2 |

143 |

301, 2 |

143 |

- |

- |

|

ТЭЦ, всего |

90271, 1 |

1713 |

59982, 0 |

1128 |

30289, 1 |

585 |

|

ПСУ 24 МПа |

6024, 0 |

24 |

5304, 0 |

21 |

720, 0 |

3 |

|

ПСУ 13 МПа |

50547, 3 |

573 |

30949, 0 |

353 |

19598, 3 |

220 |

|

ПСУ 9 МПа и менее |

18834, 8 |

898 |

8864, 0 |

536 |

9970, 8 |

362 |

|

ПГУ |

11034, 0 |

56 |

11034, 0 |

56 |

- |

- |

|

ГТУ |

3791, 0 |

141 |

3791, 0 |

141 | ||

|

Прочие |

40, 0 |

21 |

40, 0 |

21 |

- |

- |

|

Примечание: * Прочие - дизельные генераторы (ДЭС), газопоршневые агрегаты (ГПА), детандер-генераторы (ДГА), ВИЭ и др. | ||||||

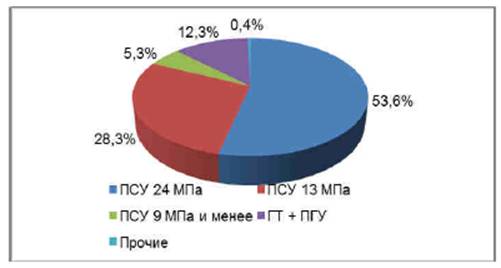

Рисунок 1.3 - Структура генерирующих мощностей КЭС с разбивкой по параметрам и составу оборудования

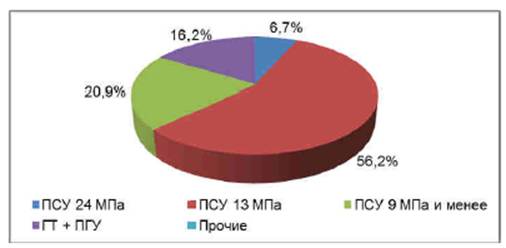

Рисунок 1.4 - Структура генерирующих мощностей ТЭЦ с разбивкой по параметрам и составу оборудования

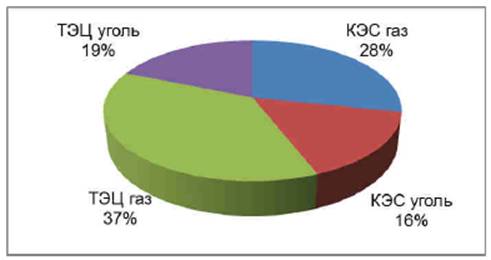

Рисунок 1.5 - Структура установленной мощности с разбивкой по КЭС/ТЭЦ и видам топлива

Ниже представлен прогноз потребности в органическом топливе ТЭС ЕЭС России для варианта развития генерирующих мощностей с учетом вводов генерирующих мощностей и мероприятий по выводу из эксплуатации, модернизации, реконструкции и перемаркировке с высокой вероятностью реализации, предусмотренным в Схеме и программе развития Единой энергетической системы России на 2016 - 2022 годы (приказ Минэнерго России от 1 марта 2016 г. N 147). [17]

При определении потребности электростанций в различных видах топлива учитывались режимы работы ТЭС, характеристики действующего и вводимого оборудования, виды установленного для ТЭС топлива, существующее состояние топливоснабжения.

Оценка потребности ТЭС ЕЭС России в органическом топливе сформирована исходя из намечаемых уровней производства электрической энергии и приведена в таблице 1.5.

Таблица 1.5 - Производство электрической энергии на ТЭС ЕЭС России в 2016-2022 годах

|

ПРОГНОЗ | |||||||

|

2016 |

2017 |

2018 |

2019 |

2020 |

2021 |

2022 | |

|

Выработка электрической энергии, млрд.кВт.ч |

677, 09 |

662, 55 |

653, 32 |

655, 72 |

657, 29 |

662, 30 |

663, 05 |

|

Выработка электрической энергии при маловодных условиях*, млрд.кВт.ч |

677, 09 |

678, 11 |

669, 03 |

671, 43 |

673, 00 |

678, 01 |

678, 76 |

|

Примечание: * - вариант с гарантированной выработкой на ГЭС Сибири и Востока при маловодных условиях. | |||||||

Изменение потребности в органическом топливе ТЭС ЕЭС России для рассматриваемого варианта представлено в таблице 1.6.

Таблица 1.6 - Потребность ТЭС ЕЭС России в органическом топливе в 2016-2022 годах

|

ПРОГНОЗ | |||||||

|

2016 |

2017 |

2018 |

2019 |

2020 |

2021 |

2022 | |

|

Потребность ТЭС в топливе, тыс. т у.т. |

287 274 |

281 959 |

277 806 |

278 702 |

279 338 |

280 881 |

281 230 |

|

из них: газ |

204 090 |

203 837 |

201 403 |

202 162 |

202 016 |

202 993 |

202 947 |

|

нефтетопливо |

1 504 |

1 464 |

1 436 |

1 446 |

1 465 |

1 468 |

1 471 |

|

уголь |

71 475 |

66 569 |

64 929 |

65 055 |

65 796 |

66 349 |

66 735 |

|

прочее топливо |

10 206 |

10 088 |

10 037 |

10 039 |

10 061 |

10 071 |

10 078 |

|

Потребность ТЭС в топливе, % |

100, 0 |

100, 0 |

100, 0 |

100, 0 |

100, 0 |

100, 0 |

100, 0 |

|

из них газ |

71, 0 |

72, 3 |

72, 5 |

72, 5 |

72, 3 |

72, 3 |

72, 2 |

|

нефтетопливо |

0, 5 |

0, 5 |

0, 5 |

0, 5 |

0, 5 |

0, 5 |

0, 5 |

|

уголь |

24, 9 |

23, 6 |

23, 4 |

23, 3 |

23, 6 |

23, 6 |

23, 7 |

|

прочее топливо |

3, 6 |

3, 6 |

3, 6 |

3, 6 |

3, 6 |

3, 6 |

3, 6 |

Структура топлива на весь рассматриваемый период не меняется. При этом доля газа составляет 71-73 %, угля - 23-25 %, нефтетоплива и прочего топлива - менее 5 %.

Прогноз потребности ТЭС в различных видах органического топлива по ОЭС приведен в таблице 1.7.

Таблица 1.7 - Потребность ТЭС в органическом топливе по ОЭС в 2016-2022 годах, тыс. т у.т

|

ОЭС |

Годы |

Расход условного топлива, всего |

в том числе | |||

|

Газ |

Нефтетопливо |

Уголь |

Прочее топливо | |||

|

ОЭС Северо-Запада |

2016 |

23805 |

18899 |

786 |

2139 |

1980 |

|

2017 |

23927 |

18990 |

789 |

2172 |

1976 | |

|

2018 |

24056 |

19185 |

787 |

2109 |

1975 | |

|

2019 |

24194 |

19127 |

798 |

2296 |

1973 | |

|

2020 |

24239 |

19095 |

802 |

2367 |

1975 | |

|

2021 |

24245 |

19102 |

802 |

2366 |

1975 | |

|

2022 |

24188 |

19045 |

802 |

2365 |

1975 | |

|

ОЭС Центра |

2016 |

59306 |

51968 |

127 |

3704 |

3507 |

|

2017 |

58494 |

51774 |

88 |

3120 |

3512 | |

|

2018 |

56357 |

49896 |

87 |

2863 |

3511 | |

|

2019 |

56388 |

50014 |

87 |

2773 |

3514 | |

|

2020 |

55721 |

49431 |

88 |

2684 |

3519 | |

|

2021 |

55429 |

49172 |

87 |

2649 |

3520 | |

|

2022 |

55231 |

48999 |

87 |

2625 |

3520 | |

|

ОЭС Средней Волги |

2016 |

27908 |

27707 |

126 |

0 |

75 |

|

2017 |

28104 |

27903 |

126 |

0 |

75 | |

|

2018 |

28288 |

28100 |

125 |

0 |

63 | |

|

2019 |

28432 |

28245 |

125 |

0 |

63 | |

|

2020 |

28438 |

28249 |

125 |

0 |

63 | |

|

2021 |

28434 |

28246 |

125 |

0 |

63 | |

|

2022 |

28459 |

28271 |

125 |

0 |

63 | |

|

ОЭС Юга |

2016 |

18830 |

16083 |

37 |

2702 |

8 |

|

2017 |

18298 |

15795 |

38 |

2456 |

8 | |

|

2018 |

17248 |

14985 |

35 |

2220 |

8 | |

|

2019 |

17161 |

14981 |

34 |

2138 |

8 | |

|

2020 |

17066 |

14905 |

34 |

2119 |

8 | |

|

2021 |

17350 |

15142 |

35 |

2166 |

8 | |

|

2022 |

17297 |

15093 |

35 |

2161 |

8 | |

|

ОЭС Урала |

2016 |

94456 |

81197 |

168 |

10808 |

2283 |

|

2017 |

93429 |

80449 |

168 |

10585 |

2228 | |

|

2018 |

91718 |

80115 |

148 |

9268 |

2186 | |

|

2019 |

91741 |

80224 |

147 |

9188 |

2182 | |

|

2020 |

92540 |

80794 |

148 |

9409 |

2189 | |

|

2021 |

93204 |

81408 |

149 |

9454 |

2193 | |

|

2022 |

93334 |

81536 |

149 |

9456 |

2194 | |

|

ОЭС Сибири |

2016 |

51485 |

4618 |

225 |

44289 |

2353 |

|

2017 |

47181 |

4241 |

209 |

40441 |

2290 | |

|

2018 |

47665 |

4484 |

207 |

40680 |

2294 | |

|

2019 |

48006 |

4629 |

208 |

40869 |

2299 | |

|

2020 |

48438 |

4460 |

221 |

41450 |

2307 | |

|

2021 |

48740 |

4491 |

222 |

41716 |

2311 | |

|

2022 |

49127 |

4527 |

224 |

42059 |

2317 | |

|

ОЭС Востока |

2016 |

11484 |

3617 |

34 |

7833 |

0 |

|

2017 |

12527 |

4685 |

47 |

7795 |

0 | |

|

2018 |

12473 |

4638 |

47 |

7789 |

0 | |

|

2019 |

12780 |

4943 |

47 |

7791 |

0 | |

|

2020 |

12895 |

5080 |

47 |

7768 |

0 | |

|

2021 |

13479 |

5432 |

48 |

7999 |

0 | |

|

2022 |

13593 |

5476 |

49 |

8068 |

0 | |

1.2.3 Возрастная структура генерирующего оборудования ТЭС России

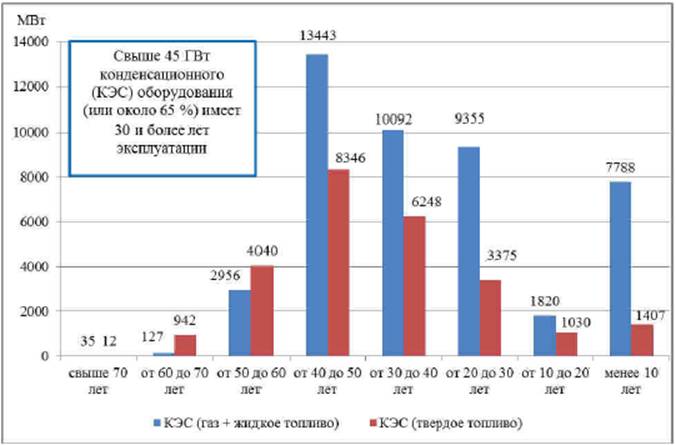

Состояние основных фондов характеризуется высоким физическим износом. К 01.01.2015 суммарная мощность турбоагрегатов, продолжительность эксплуатации которых превышает 30 лет, составила почти 100 ГВт или свыше 60 % мощности всего парка генерирующего оборудования ТЭС. При этом суммарная мощность турбоагрегатов старше 60 лет составляет свыше 4 ГВт, а их количество превышает 160 ед.

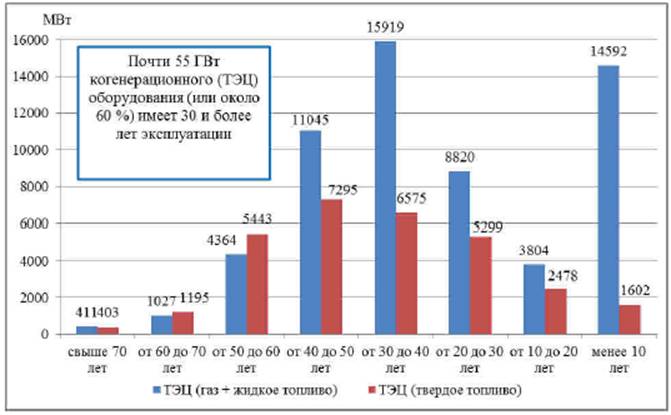

Подробная возрастная структура турбинного оборудования ТЭС России с разбивкой по КЭС/ТЭЦ и видам топлива, представлена на рисунках 1.6-1.7.

Рисунок 1.6 - Возрастная структура генерирующих мощностей КЭС России, МВт

Рисунок 1.7 - Возрастная структура генерирующих мощностей ТЭЦ России, МВт

1.2.4 Показатели энергетической эффективности по группам установленного оборудования ТЭС

Основными показателями, характеризующими энергоэффективность работы ТЭС являются удельные расходы условного топлива на отпуск электрической и тепловой энергии.

Динамика среднего удельного расхода топлива на отпуск электрической энергии по отрасли показана на рисунке 1.8.

Рисунок 1.8 - Удельный расход условного топлива на отпуск электрической энергии (пропорциональный метод), г/кВт·ч [18]

Наиболее эффективным оборудованием являются ПГУ. Наименее эффективные показатели у ТЭС с параметрами свежего пара до 90 кгс/см2.

Средний удельный расход условного топлива на отпуск тепла по отрасли составил 145, 1 кг у.т./Гкал. Наименьший удельный расход условного топлива на отпущенное тепло на ПГУ-ТЭЦ, наибольший - у ТЭС с параметрами свежего пара до 90 кгс/см2 - 191, 7 кг у.т./Гкал, что в 1, 5 раза хуже чем у ПГУ-ТЭЦ.

1.2.5 Характеристика системы централизованного теплоснабжения России

Характеристика системы теплоснабжения России [19].

Российская система централизованного теплоснабжения является самой большой в мире. На долю России приходится до 45 % мирового централизованного производства тепловой энергии. Тепловая энергия производится на 12 млн единиц индивидуальных теплогенераторов и теплоутилизационных установок. В Российской Федерации централизованным теплоснабжением для нужд отопления обеспечено до 81 % жилищного фонда, а горячей водой из систем централизованного горячего водоснабжения - до 64 % населения России. На производство тепловой энергии для систем теплоснабжения расходуется до 255 млн т у.т, или 33 % от всего потребления первичной энергии в России. На цели производства тепловой энергии ежегодно расходуется до 190 млрд. м3 природного газа, что составляет 41 % от суммарного потребления газа в Российской Федерации. В топливном балансе систем теплоснабжения доля природного газа достигает 50 %.

В городах с расчетной тепловой нагрузкой более 500 Гкал/час функционируют, в основном, сверхкрупные*(2) и крупные*(3) централизованные теплофикационные системы теплоснабжения (на базе ТЭЦ общего пользования). Их доля в суммарной тепловой нагрузке потребителей тепловой энергии составляет около 70 % (см. таблицу 1.8). На территориях России с незначительной плотностью населения, функционируют средние*(4) и малые*(5) системы теплоснабжения на базе небольших и, как правило, малоэффективных муниципальных или промышленных котельных. На долю таких систем приходится до 30 % производимой тепловой энергии и более 35 % бюджетных средств, направляемых на финансирование систем теплоснабжения и их подготовку к зиме.

──────────────────────────────

*(2) потребление тепловой энергии более 10 млн Гкал в год

*(3) потребление тепловой энергии от 2 до 10 млн Гкал в год

*(4) потребление тепловой энергии от 0, 5 до 2 млн Гкал в год

*(5) потребление тепловой энергии менее 0, 5 млн Гкал в год

Таблица 1.8 - Структура тепловых нагрузок в городах России

|

Суммарная расчетная тепловая нагрузка, Гкал/ч |

Менее 100 |

100-500 |

500-1000 |

1000-3500 |

Более 3500 |

|

Количество городов |

2345 |

528 |

95 |

74 |

36 |

|

Доля в суммарной тепловой нагрузке |

12% |

18% |

10% |

21% |

39% |

1.3 Обобщенные экологические показатели ТЭС

1.3.1 Выбросы загрязняющих веществ в атмосферу

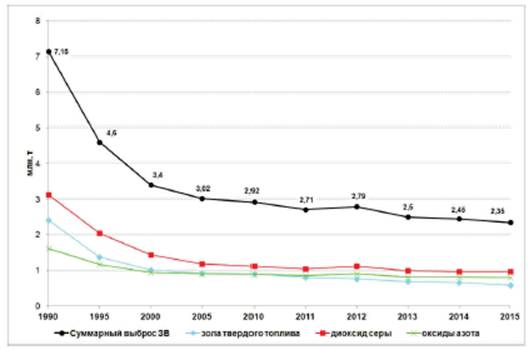

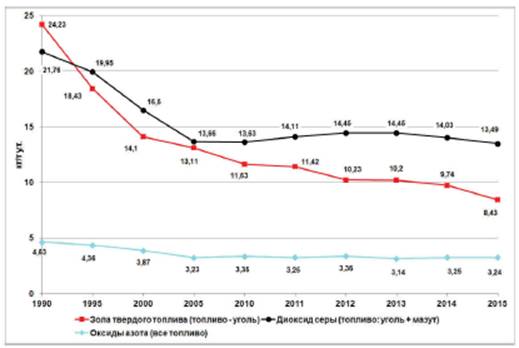

Валовые выбросы загрязняющих веществ ТЭС отрасли электроэнергетика за период с 1990 года по 2015 год представлены в таблице 1.9 и на рисунке 1.9, удельные выбросы загрязняющих веществ за указанный период в таблице 1.10 и на рисунке 1.10.

Таблица 1.9 - Валовые выбросы загрязняющих веществ ТЭС отрасли электроэнергетика, млн. т

|

1990 |

1995 |

2000 |

2005 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Выбросы загрязняющих веществ |

7, 15 |

4, 6 |

3, 40 |

3, 02 |

2, 92 |

2, 71 |

2, 79 |

2, 50 |

2, 45 |

2, 35 |

|

в том числе: | ||||||||||

|

зола твердого топлива |

2, 42 |

1, 38 |

1, 02 |

0, 92 |

0, 90 |

0, 80 |

0, 77 |

0, 69 |

0, 66 |

0, 59 |

|

диоксид серы |

3, 12 |

2, 05 |

1, 44 |

1, 19 |

1, 12 |

1, 04 |

1, 12 |

0, 99 |

0, 97 |

0, 97 |

|

оксиды азота |

1, 61 |

1, 17 |

0, 94 |

0, 91 |

0, 89 |

0, 86 |

0, 909 |

0, 82 |

0, 82 |

0, 80 |

Таблица 1.10 - Удельные выбросы загрязняющих веществ ТЭС отрасли электроэнергетика, кг/т у.т

|

1990 |

1995 |

2000 |

2005 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Зола твердого топлива |

24, 23 |

18, 43 |

14, 1 |

13, 11 |

11, 63 |

11, 42 |

10, 23 |

10, 2 |

9, 74 |

8, 43 |

|

Диоксид серы на серосодержащее топливо |

21, 76 |

19, 95 |

16, 5 |

13, 66 |

13, 63 |

14, 11 |

14, 45 |

14, 45 |

14, 03 |

13, 49 |

|

Оксиды азота на все топливо |

4, 63 |

4, 36 |

3, 87 |

3, 23 |

3, 35 |

3, 25 |

3, 36 |

3, 14 |

3, 25 |

3, 24 |

За последние 25 лет валовый выброс загрязняющих веществ ТЭС отрасли сократился в 3 раза (с 7, 15 млн. т в 1990 г. до 2, 35 млн.т в 2015 г.). В настоящее время абсолютное большинство ТЭС обеспечивают соблюдение предельно-допустимых выбросов (ПДВ) в атмосферу.

Значительное уменьшение негативного воздействия объектов электроэнергетики на окружающую среду обусловлено, в том числе:

- существенным сокращением потребления жидкого топлива (с 42, 4 млн т у.т. в 1990 г. до 2-3 млн. т у.т. в 2015 г.);

- внедрением комплекса технологических мер подавления оксидов азота на котлах ТЭС;

- увеличением доли сжигания экологически чистого газообразного топлива на ТЭС;

- внедрением на ТЭС современного золоулавливающего оборудования;

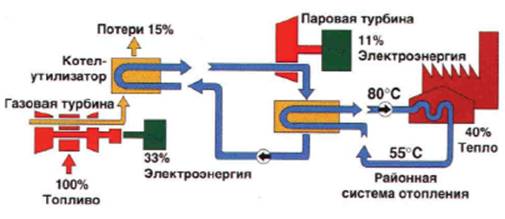

- широким внедрением комбинированной парогазовой технологии производства энергии.

Рисунок 1.9 - Выбросы загрязняющих веществ ТЭС отрасли электроэнергетика

Рисунок 1.10 - Удельные выбросы загрязняющих веществ ТЭС отрасли электроэнергетика

Анализ отраслевой отчетности за 2015 г. показал:

1) Доля валовых выбросов загрязняющих веществ в атмосферу от суммарных выбросов ТЭС отрасли электроэнергетика России составляет:

- угольных ТЭС - 83 % (2028013 т) см. таблицу 2.2;

- газовых ТЭС - 16 % (392626 т) см. таблицу 3.3;

- мазутных ТЭС - 1 % (27389 т) см. таблицу 4.3.

2) Основная масса валовых выбросов ЗВ (свыше 70 %) приходится на крупные угольные и мазутные ТЭС установленной электрической мощностью более 250 МВт, доля которых составляет свыше 90 % установленной мощности всех угольных и мазутных ТЭС отрасли электроэнергетика России.

Проведенные оценки применяемых в российской энергетике видов энергетических топлив показали, что масса загрязняющих веществ, образующихся при сжигании 1 тонны условного топлива (т у.т.) газа составляет около 5 кг/т у.т., а при сжигании 1 т у.т. жидких топлив и угля - в 60 раз больше, около 300 кг/т у.т.

Таким образом, приведенные данные показывают, что значительное негативное воздействие электростанций отрасли на окружающую среду оказывают крупные угольные и мазутные ТЭС установленной электрической мощностью свыше 250 МВт.

Исходя из существенно различных экологических характеристик твердых и жидких видов топлива по сравнению с газом считаем обоснованным отнесение к объектам I категории ТЭС установленной электрической мощностью свыше 250 МВт, использующие в качестве основного твердое или жидкое топливо.

1.3.2. Сбросы загрязняющих веществ в водные объекты

Воздействие на гидросферу при эксплуатации ТЭС характеризуется:

- изменением естественного материального баланса водной среды под воздействием забора больших объемов воды;

- объемами сбросов загрязняющих веществ и изменением содержания загрязняющих веществ в воде поверхностных водных объектов.

Водопотребление

Объем забора (изъятия) воды тепловыми электростанциями и котельными в 2011-2015 гг. представлен в таблице 1.11.

Таблица 1.11 - Забор (изъятие) воды ТЭС в 2011-2015 гг., тыс. м3

|

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Забрано воды, всего, тыс. м3 |

21 434 821 |

21 433 486 |

20 301 196 |

20 217 766 |

19 513 062 |

|

В том числе: | |||||

|

из поверхностных водных объектов |

20 668 410 |

19 795 800 |

18 722 886 |

18 743 597 |

18 000 108 |

|

То же, % |

92, 76 |

92, 36 |

92, 23 |

92, 71 |

92, 25 |

|

из городского водопровода |

625 603 |

654 495 |

605 436 |

594 798 |

573 468 |

|

То же, % |

2, 81 |

3, 05 |

3, 05 |

2, 98 |

2, 94 |

|

из подземных источников |

86 815 |

98 694 |

96 393 |

105 237 |

102 151 |

|

То же, % |

не более 0, 5 |

не более 0, 5 |

не более 0, 5 |

0, 52 |

0, 52 |

|

от других предприятий |

920 525 |

902 853 |

876 474 |

836 255 |

837 319 |

|

То же, % |

4, 13 |

4, 21 |

4, 32 |

4, 14 |

4, 29 |

Как видно из этой таблицы, более 90 % забранной воды приходится на долю поверхностных водных объектов. Получение воды от других предприятий характерно для ТЭС не имеющих своего водозабора.

Забор (изъятие) воды осуществляется по договорам водопользования с указанием лимита водопотребления. Ни на одной ТЭС и котельной сверхлимитного забора (изъятия) водных ресурсов не выявлено.

Использование воды

По данным Государственной статистической отчетности (форма 2 ТП водхоз) предприятия используют забранную воду на производственные, хозяйственно-питьевые нужды и другие цели, а также передают забранную воду другим предприятиям, как без использования, так и после использования (в том числе для очистки). Общие сведения об использовании воды приведены в таблице 1.12.

Таблица 1.12 - воды ТЭС, тыс. м3

|

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Забрано воды, всего, тыс. м3 |

21 434 821 |

21 433 486 |

20 301 196 |

20 217 766 |

19 513 062 |

|

Использовано воды, тыс. м3 |

20 225 174 |

20 385 618 |

19 405 320 |

19 346 885 |

18 615 962 |

|

То же, % от забранной (изъятой) |

94, 36 |

95, 11 |

95, 59 |

95, 70 |

95, 41 |

|

В том числе: | |||||

|

На производственные нужды, тыс. м3 |

19 711 189 |

19 912 427 |

18 124 419 |

18 921 303 |

18 212 050 |

|

То же, % от использованной воды |

97, 46 |

97, 68 |

93, 40 |

97, 80 |

97, 83 |

|

На хозяйственно-питьевые нужды, тыс. м3 |

210 996 |

122 184 |

117 172 |

159 601 |

96 854 |

|

То же, % от использованной воды |

1, 04 |

0, 60 |

0, 60 |

0, 82 |

0, 52 |

|

Передано другим предприятиям без использования, тыс. м3 |

1 013 433 |

978 719 |

943 186 |

829 035 |

872 439 |

|

То же, % от забранной воды |

4, 55 |

4, 57 |

4, 65 |

4, 10 |

4, 47 |

|

Передано другим предприятиям после использования, тыс. м3 |

715 266 |

691 145 |

745 374 |

805 634 |

571 192 |

|

То же, % от использованной воды |

3, 54 |

3, 39 |

3, 84 |

4, 16 |

3, 07 |

|

Потери при транспортировке, тыс. м3 |

55 873 |

54 814 |

54 824 |

48 787 |

44 604 |

|

То же, % от использованной воды |

менее 0, 3 | ||||

Вода из городского водопровода и из подземных источников используется, как на хозяйственно-питьевые нужды предприятий, так и на производственные (технологические) нужды (таблица 1.13).

В целях экономии воды на ТЭС действуют системы оборотного и повторного водоснабжения.

Система оборотного водоснабжения - система водоснабжения, при которой циркуляционная вода используется многократно для тех же целей без очистки.

Система повторного водоснабжения - система водоснабжения, при которой отводимая сточная вода используется после очистки для других целей.

Таблица 1.13 - Использование воды в системах оборотного и повторного водоснабжения ТЭС в 2011-2015 гг., тыс. м3

|

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Использовано воды в системах оборотного водоснабжения, тыс. м3 |

56 691 338 |

53 850 116 |

48 450 440 |

49 724 024 |

47 338 571 |

|

Использовано воды в системах повторного водоснабжения, тыс. м3 |

1 565 710 |

1 247 582 |

869 200 |

903 035 |

1 690 876 |

|

Потребность ТЭС в воде |

80 537 878 |

76 531 184 |

69 619 795 |

70 843 742 |

68 541 477 |

|

Доля потребности в воде, удовлетворяемой за счет систем оборотного и повторного водоснабжения, % |

72, 3 |

72, 0 |

70, 8 |

71, 5 |

71, 5 |

Водоотведение

Объемы водоотведения в поверхностные водные объекты представлены в таблице 1.14.

Таблица 1.14 - Водоотведение в поверхностные водные объекты

|

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Отведено в поверхностные водные объекты, тыс. м3 |

19 504 549 |

18 541 528 |

19 177 076 |

18 530 822 |

17 577 941 |

|

В том числе: | |||||

|

Нормативно-чистых без очистки, тыс. м3 |

18 427 552 |

17 754 437 |

17 732 464 |

17 337 587 |

16 046 107 |

|

То же, % |

94, 48 |

95, 75 |

92, 47 |

93, 56 |

91, 29 |

|

Нормативно-очищенных, тыс. м3 |

63 223 |

59 370 |

66 328 |

56 061 |

52 797 |

|

То же, % |

0, 32 |

0, 32 |

0, 35 |

0, 30 |

0, 30 |

|

Загрязненных недостаточно очищенных, тыс. м3 |

130 653 |

160 950 |

171 811 |

169 074 |

162 496 |

|

То же, % |

0, 67 |

0, 87 |

0, 90 |

0, 91 |

0, 92 |

|

Загрязненных без очистки, тыс. м3 |

857 110 |

546 638 |

1 188 348 |

1 200 085 |

1 283 652 |

|

То же, % |

4, 39 |

2, 95 |

6, 20 |

6, 48 |

7, 30 |

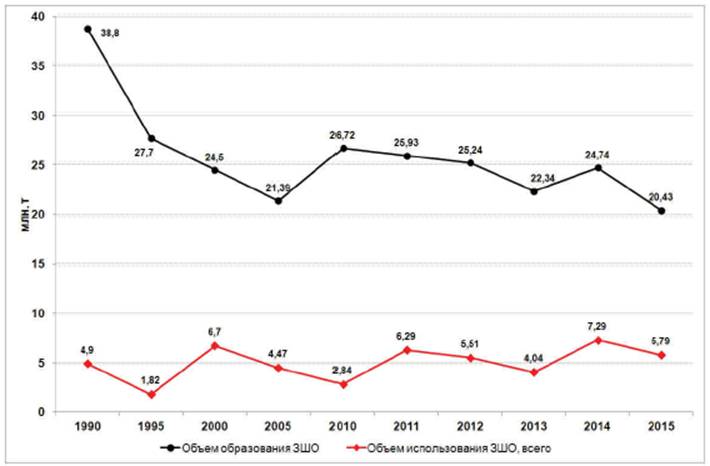

1.3.3 Золошлаковые отходы

Данные по динамике образования и использования золошлаковых отходов представлены в таблице 1.15 и на рисунке 1.11.

Таблица 1.15 - Динамика образования и использования золошлаков в период с 1990 по 2015 годы, млн. т

|

1990 |

1995 |

2000 |

2005 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Объем образования ЗШО |

38, 8 |

27, 7 |

24, 5 |

21, 39 |

26, 72 |

25, 93 |

25, 24 |

22, 34 |

24, 74 |

21, 32 |

|

Использовано ЗШО, всего |

4, 9 |

1, 82 |

6, 7 |

4, 47 |

2, 84 |

6, 29 |

5, 51 |

4, 04 |

7, 29 |

5, 79 |

Объем использования золошлаковых отходов колебался по годам с 2, 84 млн. т в 2010 г. до 5, 79 млн. т в 2015 г. Основные направления использования ЗШО: отсыпка дамб золошлакоотвалов, ремонт и строительство дорог, планировка территорий, добавки при производстве стройматериалов (цемента, кирпича, шлакоблоков, ячеистого бетона и т.п.).

Рисунок 1.11 - Динамика образования и использования золошлаков в период с 1990 по 2015 годы

1.3.4 Акустическое воздействие (шум)

Источниками шума при работе ТЭС являются:

- системы транспортировки угля и углеразмольное оборудование;

- шум излучаемый из устьев дымовых труб, воздухозаборов дутьевых вентиляторов, от корпусов тягодутьевого оборудования, от газовоздушных трактов, компрессорной, трансформаторов, от зданий ТЭС, градирен, ГРП, газопроводов;

- шум от турбин, особенно газовых, котлов, редукционно-охладительных установок, насосов, деаэраторов, паропроводов, синхронных компенсаторов, приточно-вытяжной вентиляции.

Наиболее сильным источником шума является сброс пара в атмосферу.

Шум излучаемый от высотного источника мало снижается естественными и искусственными препятствиями. Шум от энергетических газовоздухопроводов имеет тональные составляющие в спектре шума и излучается от срезов дымовых труб с большой высоты.

Превышение допустимых норм для рабочих зон по уровню звука при работе различного оборудования ТЭС по результатам измерений на расстоянии 1 метра следующее:

- аварийные сбросы пара в атмосферу - 36-58 дБА;

- переключатели открытых распределительных устройств (ОРУ) - до 40 дБА;

- паровые турбины - до 20 дБА;

- тягодутьевые машины - 5-15 дБА;

- Редукционно-охладительные установки (РОУ) - 28-32 дБА;

- градирни - до 7 дБА;

- трансформаторы - до 5 дБА;

- углеразмольное оборудование - 7-21 дБА;

- ГРП - 20-25 дБА;

- насосы - 9-17 дБА;

- компрессора - 6-15 дБА;

- котлы - до 9 дБА.

Энергетическое оборудование при работе в расчетных режимах возбуждает постоянный широкополосный и непостоянный, колеблющийся во времени шум с непрерывным спектром в октавных полосах со среднегеометрическими частотами 31, 5, 63, 125, 250, 500, 1000, 2000, 4000 и 8000 Гц.

В аварийных ситуациях, связанных с выбросами пара в атмосферу, или при срабатывании переключателей ОРУ, возбуждается непостоянный прерывистый шум. В аварийных ситуациях, связанных с образованием свищей, возбуждается тональный шум. Оборудование механических мастерских возбуждает импульсный и прерывистый шум.

Технологический контроль шума основывается в основном на следующем:

- использование шумопоглощающих кожухов машин;

- выбор конструкций в соответствии с их уровнем изоляции шума и воздействия на конструкции здания;

- обязательное использование шумоглушителей при сбросах пара;

- использование шумоглушителей во входных (воздухозаборы дутьевых вентиляторов, местной вентиляции, компрессоров) и выходных каналах (газовый тракт после дымососов, систем вентиляции, компрессоров);

- использование шумоглушителей для снижения шума ГРП;

- использование звукопоглощающих материалов для стен и потолков;

- использование изоляторов вибрации и гибких соединений;

- использованием акустических экранов;

- применение детализированного проектного решения, например, чтобы предотвратить возможное распространение шума через отверстия или чтобы минимизировать изменения давления в трубопроводах.

Правильное размещение оборудования в пределах промышленных площадок, позволяет уменьшить проблемы от излучаемого оборудованием шума. Внутри здания рабочие зоны должны быть отделены от шумного оборудования.

1.3.5 Выбросы парниковых газов в электроэнергетике

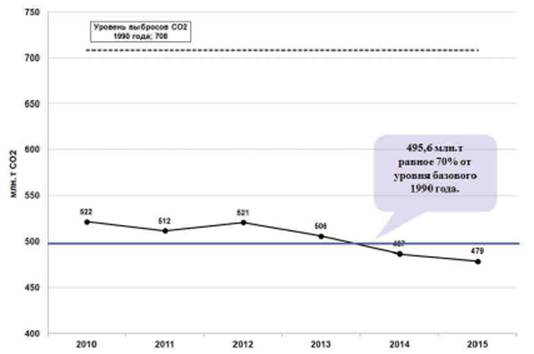

В таблице 1.16 и рисунке 1.12 показана динамика выбросов СО2 ТЭС отрасли электроэнергетика в период с 2010 по 2015 г. Видно, что фактический валовый выброс СО2 в 2014-2015 годах не превышал 70 % от этого значения в базовом 1990 году.

В 2015 г. выбросы двух других парниковых газов N2O и CH4 составили, соответственно: около 3000 и 7600 т или в СО2-эквиваленте, соответственно: 920 и 160 тыс. т СО2-экв.

Таким образом, выброс трех парниковых газов в 2015 г. составил 480 млн т в СО2-экв., при этом на долю выбросов СО2 приходится 99, 78 %, на долю выбросов N2O - 0, 19 %, на долю CH4 - 0, 03 %.

В 2014 г. выбросы гексафторида серы составили 1160 кг или в пересчете на СО2-эквивалент около 26700 т СО2-экв., или 0, 006 % выбросов СО2.

Таблица 1.16 - Выбросы СО2 ТЭС отрасли электроэнергетика

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Выбросы СО2, млн. т |

522 |

512 |

521 |

506 |

487 |

479 |

Рисунок 1.12 - Выбросы СО2 ТЭС отрасли электроэнергетика

Объемы выбросов СО2 в период с 2010 по 2015 г. рассчитывались по данным макетов 52082 "Информация по выбросам парниковых газов (CO2, N2O, CH4)" Форма 2эк (отраслевая) Минэнерго России. Всего в указанных макетах за 2015 год приведена информация по 362 объектам суммарной установленной электрической мощностью 147734 МВт.

При расчетах использовались следующие значения коэффициентов эмиссии СО2, полученные при выполнении инвентаризации выбросов парниковых газов ТЭС ОАО "РАО "ЕЭС России" за период 1990-1997 годах:

1, 62 т СО2/т у.т. для природного газа;

2, 28 т СО2/т у.т. для мазута;

2, 76 т СО2/т у.т. для твердого топлива.

Оценка выбросов N2O и CH4 не проводилась, т.к. суммарный выброс двух этих газов для тепловых электростанций не превышает долей процента от массы выбросов СО2.

Раздел 2 Производство энергии при сжигании каменных и бурых углей

В таблице 2.1 представлена структура генерирующих мощностей угольных ТЭС России (централизованной зоны энергоснабжения) на 01.01.2016.

Таблица 2.1 - Структура генерирующих мощностей угольных ТЭС России (централизованная зона энергоснабжения) на 01.01.2016

|

Твердое топливо | ||

|

Установленная мощность, МВт |

Кол-во, установок | |

|

ТЭС, всего |

55687, 8 | |

|

ПСУ 24 МПа |

12689, 0 |

37 |

|

ПСУ 13 МПа |

30033, 3 |

277 |

|

ПСУ 9 МПа и менее |

12965, 5 |

425 |

|

КЭС, всего |

25398, 7 |

154 |

|

ПСУ 24 МПа |

11969, 0 |

34 |

|

ПСУ 13 МПа |

10435, 0 |

57 |

|

ПСУ 9 МПа и менее |

2994, 7 |

63 |

|

ТЭЦ, всего |

30289, 1 |

585 |

|

ПСУ 24 МПа |

720, 0 |

3 |

|

ПСУ 13 МПа |

19598, 3 |

220 |

|

ПСУ 9 МПа и менее |

9970, 8 |

362 |

2.1 Описание технологических процессов

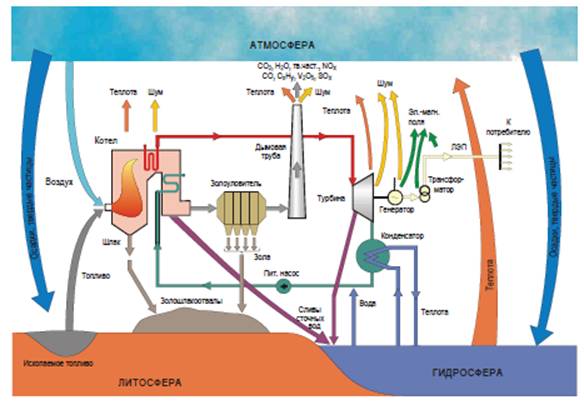

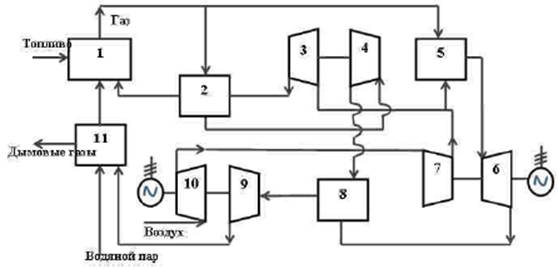

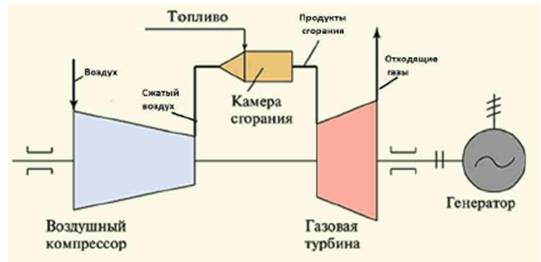

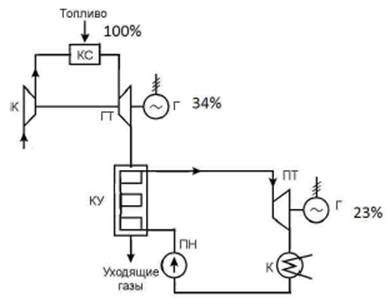

На ТЭС происходит преобразование химической энергии органического топлива в электрическую энергию и тепло, отпускаемое потребителю в виде горячей воды или пара. На паротурбинной ТЭС, реализующей тепловой цикл Ренкина, источником тепловой энергии является сжигание топлива. При этом, в котле химическая энергия топлива превращается в тепловую энергию высокотемпературных продуктов сгорания (теплоносителя) и затем в тепловую энергию пара высокой температуры и давления (рабочего тела), далее в паровой турбине в кинетическую энергию ротора турбины, являющейся приводом электрогенератора, и затем в электрогенераторе в электрическую энергию (рисунок 2.1). Показателем эффективности парового цикла является коэффициент полезного действия.

В зависимости от параметров рабочего тела (давления и температуры перегретого пара) различают паротурбинные ТЭС докритического ДКД (9, 8 и 13, 8 МПа, 540 и 560 °C) с КПД до 35-36 %, сверхкритического СКД (23, 5 МПа, 545 °С) давлений с КПД 36-40 % и суперкритических ССКП (до 30 МПа, 580-620 °C) параметров с КПД 42-45 %. [20].

Производство электрической и тепловой энергии на угольной ТЭС сопровождается негативным воздействием на окружающую среду, в виде выбросов вредных газообразных продуктов сгорания и твердых частиц в атмосферу, сбросом загрязненных стоков в гидросферу и изъятием значительных земельных площадей под золошлаковые отходы. При этом выбросы в атмосферу являются одной из основных экологических проблем [21] (рисунок. 2.2).

Основную часть вредных выбросов в атмосферу вследствие сжигания ископаемых видов топлива составляют SO2, NOх, CO, твердые частицы и парниковые газы, такие как CO2.

Рисунок 2.2 - Схема взаимодействия ТЭС с окружающей средой

2.1.1 Транспортировка разгрузка и хранение твердого топлива

Твердое топливо хранится в хранилищах (на угольных складах).

Доставка топлива на ТЭС может осуществляться железнодорожным, водным, автомобильным, трубопроводным и конвейерным транспортом. Использование автомобильного и конвейерного транспортирования экономически целесообразно при дальности транспортировки до 10 км. Самым дешевым является водный транспорт. Однако наибольшее распространение в России получила доставка угля железнодорожным транспортом.

Система топливоподачи ТЭС, в независимости от характеристик сжигаемого твердого топлива, включает в себя узел приема и разгрузки, размораживающее устройство, конвейерные линии, дробильные установки, склад топлива и вспомогательные устройства.[21]

Все процессы, связанные с транспортированием, разгрузкой, хранением, подготовкой к сжиганию и подачей в бункера котлов и в топки должны быть механизированы и автоматизированы.

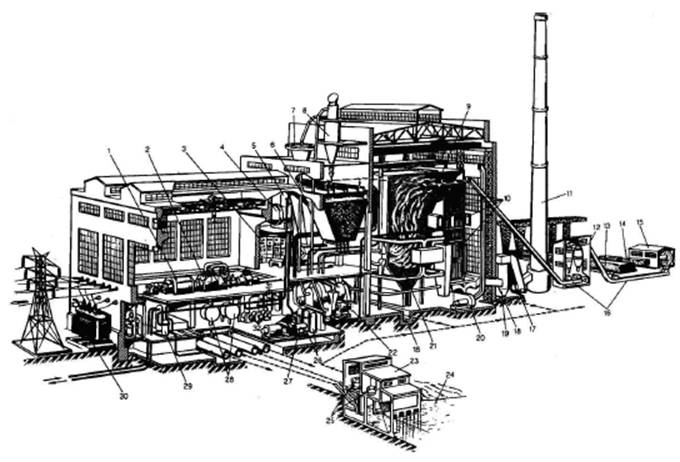

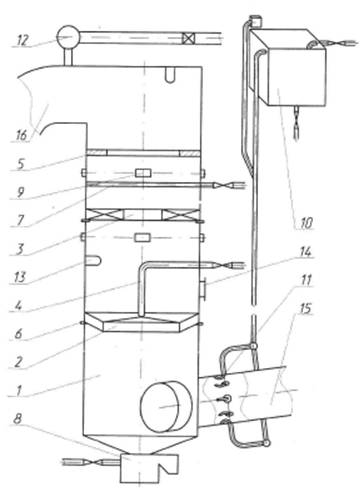

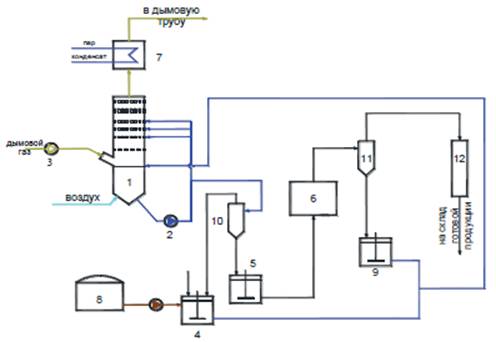

Принципиальная схема топливоподачи ТЭС показана на рисунке 2.3.

Как показано на рисунке 2.3, все поступающее топливо, пройдя вагонные весы 1, устройство 2 для размораживания топлива в зимнее время, поступает в приемно-разгрузочное устройство 3, откуда подается системой ленточных конвейеров через дробильную установку предварительного дробления 4 на узел деления потока топлива 5. Далее поток топлива может быть направлен на склад топлива 6 или напрямую на дробильные установки второй ступени 7 и в бункер сырого топлива 8. Питание бункера сырого топлива в зависимости от используемого типа сжигания также может вестись со склада 6 непосредственно или после прохождения дробильных установок 7. Из бункера 8 топливо поступает в систему пылеприготовления.

При сжигании твердого топлива в слое система пылеприготовления на ТЭС отсутствует.

При железнодорожном способе транспортирования топливо доставляется непосредственно на ТЭС в открытых полувагонах, оснащенных нижними люками с дистанционным управлением для механизированной разгрузки. Угол открытия таких люков, как правило, не более 36 градусов. Это затрудняет свободное высыпание топлива, поэтому полувагоны на ТЭС большой мощности разгружаются с помощью вагоноопрокидывателей.

В холодное время года смерзшееся топливо перед разгрузкой размораживают в размораживающих устройствах (РУ). Для размораживания полувагонов используются конвективные, радиационные (РРУ) и комбинированные устройства. В конвективных РУ, теплоносителем является горячий воздух, с температурой до 120 °С. РРУ оборудовано панелями инфракрасного излучения.

Для ТЭС небольшой мощности, на которых разгрузка топлива осуществляется через нижние люки полувагонов, разогрев слоя угля оказывается недостаточным, поэтому вместе с размораживающими устройствами применяют бурорыхлительные машины и накладные вибраторы.

Хранение твердого топлива на ТЭС осуществляется, как правило, на открытых складах. Закрытые склады используются для электростанций в больших городах в условиях стесненной территории, а также в отдаленных северных районах.

Вместимость складов твердого топлива, как правило, принимается равной 30-суточному расходу топлива. При расположении ТЭС на расстоянии до 40 км от района угольных разрезов и шахт вместимость склада должна быть равной 7-суточному расходу, при расстояниях от 41 до 100 км - 15-суточному расходу топлива.

Территория, на которой размещается склад топлива, должна быть незатопляемой паводковыми и грунтовыми водами или защищена от них. Ее планировка предусматривает уклон не менее 0, 005 и наличие дренажных устройств.

Для бурых углей максимальный срок хранения составляет 0, 4-0, 5 года. Для каменных углей I и II групп по склонности к окислению максимальный срок хранения при вместимости штабеля менее 100 тыс. т варьируется в пределах 1, 5 - 2 лет, при вместимости штабеля более 100 тыс. т - в пределах 4-6 лет. Для каменных углей III и IV групп этот срок составляет: 0, 5-1 года при вместимости менее 100 тыс. т и 2-3 года при вместимости более 100 тыс. т.

Хранение угля на открытых складах сопровождается изменением его первоначальных свойств. Выветривание при хранении угля сопровождается, с одной стороны, уменьшением массы хранимого топлива, а с другой - снижением его удельной теплоты сгорания. Для предотвращения смерзания штабелей угля на ТЭС используется: рыхление поверхности штабеля с помощью бульдозеров; покрытие штабеля сухим углем; покрытие поверхностно-активными и маслоподобными веществами, вытесняющими водяную пленку с поверхности угля; реагентное размораживание и др. Для изоляции запасов твердого топлива от атмосферного кислорода могут применяться: поверхностная герметизация штабелей, создание уплотненного слоя на поверхности штабеля.

Для достижения постоянного качества топлива, что помогает оптимизировать процесс горения, уголь иногда шихтуют или смешивают в зависимости от потребности сжигательной установки. Смешивание может быть достигнуто простым отбором угля со склада в последовательности, отличающейся от фактической последовательности разгрузки, или смешиванием различных видов угля в силосах между угольным складом и бункерами сырого угля.

Для безопасного и эффективного сжигания угля в пылевидном состоянии требуется его подготовка. В зависимости от вида угля и способа сжигания, подготовка его включает в себя дробление, сушку и размол до пылевидного состояния с размерами частиц несколько десятков или сотен мкм в зависимости от марки и способа сжигания угля. При сжигании угля в слое стадия размола отсутствует, вместо размола применяется дробление до размера 5-10 мм.

Сначала уголь подвергается дроблению, затем транспортируется к котельным установкам [22, 23].

Топливо транспортируется со склада при помощи ленточных транспортеров в главный корпус ТЭС.

Дробление угля второй ступени производится в основном с использованием молотковых дробилок. Такие устройства обеспечивают дробление до размера 25 мм. Для снижения нагрузки на дробилку, мелкий уголь отсеивается в грохоте перед дробилкой и минуя ее направляется на конвейер. Стадия предварительного (грубого) дробления твердого топлива предназначена для дробления крупных кусков топлива непосредственно в приемно-разгрузочных устройствах. Для этой цели используются дробильно-фрезерные машины, которые измельчают топливо на решетках приемных бункеров.

При транспортировке топлива от приемных бункеров до бункеров сырого угля (БСУ) котельной осуществляется его очистка от посторонних предметов (от металлических с помощью металлоискателей и металлоуловителей, от древесной щепы, и пр. с помощью щепоуловителей) и дробление, а также может выполняться подсушивание и смешение различных марок угля.

Для обеспечения бесперебойной и безопасной работы системы топливоподачи ТЭС предусматриваются системы обеспыливания, дистанционного управления, обеспечения пожаробезопасности.

Обеспыливание выполняется в разгрузочных устройствах, узлах пересыпки, дробилках, бункерах сырого угля (БСУ) и готовой пыли (БГП). Для обеспечения эффективного обеспыливания проводятся следующие мероприятия:

- полная герметизация очагов пылеобразования, постоянный контроль за состоянием укрытий, уплотнение узлов пересыпок с устранением неплотностей, возникающих в процессе эксплуатации;

- использование эффективных пылеулавливающих устройств;

- обеспечение разрежения в системе пылеприготовления;

- механизация уборки пыли с использованием гидросмыва.

Процесс загрузки бункеров автоматизирован. Дистанционное управление механизмами осуществляется с центрального щита управления.

В бункерах, предназначенных для хранения угля, выделяющего воспламеняющиеся газы, конструкция перекрытия выполняется из несгораемых материалов с проемами для разгрузки. Для обеспечения требований взрывобезопасности бункера оснащается:

- сигнализацией предельного нижнего уровня топлива;

- сигнализацией о возгорании топлива;

- блокировкой, отключающей питатель сырого угля при снижении уровня топлива ниже 2 м от входного патрубка питателя;

- блокировкой, действующей на включение средств побуждения к движению топлива в бункере при обрыве подачи топлива в СП;

- системой пожаротушения.

Максимальная продолжительность хранения топлива в бункерах составляет: для топлив IV группы взрывоопасности - 10 суток, для топлив II и III групп - 20 суток; для I группы - 30 суток.

Предварительная сушка угля может осуществляться в дробилках тракта топливоподачи, в паровых или газовых барабанных сушилках.

Сушка и измельчение угля перед его сжиганием производится в системах пылеприготовления. Измельчение угля до пылевидного состояния обеспечивает быстрый выход летучих, воспламенение и устойчивое горение с максимальной эффективностью и минимальным уровнем шлакования поверхностей нагрева котла.

На крупных ТЭС в основном применяются индивидуальные сушильно-мельничные системы (СМС), в которых приготовление пыли осуществляется непосредственно у котла с использованием горячего воздуха или топочных газов для сушки угля, или топочных газов в смеси с горячим воздухом.

Выбор системы пылеприготовления (СП) зависит от вида топлива и типа топки котла. В замкнутых СП с прямым вдуванием используются молотковые мельницы (ММ) и мельницы-вентиляторы (М-В). В системах с промежуточными пылевыми бункерами - шаровые барабанные (ШБМ), среднеходные валковые мельницы (СВМ) и (ММ). Для высоковлажных бурых углей используются разомкнутые индивидуальные системы пылеприготовления с применением ММ или мельниц-вентиляторов (М-В).

ММ применяют для размола высокореакционных бурых и каменных углей с невысокой абразивностью.

М-В кроме размола осуществляет вентиляционный процесс в СП - подачу к мельнице сушильного агента с температурой 900-1000 °С и подачу пылегазовой смеси к горелкам. Такие мельницы используют для легко размалываемых влажных бурых углей.

ШБМ универсальны по топливу (включая угли с большим содержанием серы и золы), возможно получение пыли любой тонкости.

Применение (СВМ) ограничивается относительно мягкими сухими (влажность до 20 % с учетом возможной предварительной сушки угля до мельницы) каменными углями с зольностью до 45 %.

Процесс пылеприготовления в мельницах совмещается с сушкой пыли.

Объем бункера пыли определяется с учетом необходимости обеспечения 2-3 часового запаса потребности котла.

Бункер пыли оснащается приборами и устройствами для: