![]() — Все документы — ПНСТ — ПНСТ 184-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН. ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ПНСТ — ПНСТ 184-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН. ТЕХНИЧЕСКИЕ УСЛОВИЯ

ПНСТ 184-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН. ТЕХНИЧЕСКИЕ УСЛОВИЯ

Добавил:

Дата: [04.07.2017]

Automobile roads of general use. Road hot asphalt mixtures and asphalt concrete. Specifications

Предисловие

1 Разработан Автономной некоммерческой организацией "Научно-исследовательский институт транспортно-строительного комплекса" (АНО "НИИ ТСК") при участии ООО "РГСП "Автобан", ООО "Газпромнефть - Битумные материалы", ЗАО "ВАД" и ООО "Технострой"

2 Внесен Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 20 декабря 2016 г. N 106-пнст

Введение

В связи с вступлением в силу новых межгосударственных стандартов на каменные материалы, включенных в перечень стандартов, необходимых для применения и исполнения требований технического регламента Таможенного союза "Безопасность автомобильных дорог" (ТР ТС 014/2011), а также предварительных национальных стандартов, разработанных в рамках внедрения системы "Superpave", возникает необходимость переработки действующих нормативных документов, регламентирующих технические требования и методы испытаний асфальтобетонных смесей и асфальтобетона.

Настоящий предварительный стандарт разработан с учетом отечественного и зарубежного опыта, а также положений следующих нормативно-технических документов:

- TL Asphalt-StB 07 Technische Lieferbedingunden für den Bau von Verkehrsflächenbefestigungen (Технические условия поставки асфальтобетонных смесей для строительства дорожной одежды проезжей части);

- ZTV Asphalt-StB 07 Zusätzliche Technische Verkehrsflächenbefestigungen und Richtiinien für den Bau von Verkehrsflächenbefestigungen aus Asphalt (Дополнительные технические условия договора и положения для строительства дорожных одежд с асфальтобетонным покрытием проезжей части);

- Финские нормы на асфальтобетон 2011 г. PANK ry;

- комплекс предварительных национальных стандартов, разработанный в рамках внедрения системы "Superpave";

- ГОСТ 9128-2009 "Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия";

- ГОСТ 12801-98 "Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний".

При разработке проекта предварительного национального стандарта была создана рабочая группа, в которую входили специалисты следующих организаций:

- АНО "НИИ ТСК";

- ООО "РГ СП "Автобан";

- ООО "Газпромнефть - Битумные материалы";

- ООО "Инновационный технический центр";

- ЗАО "ВАД";

- ООО "Технострой";

- ОАО "ДСК "Автобан";

- ОАО "АБЗ N 1".

Настоящий стандарт распространяется на асфальтобетонные смеси и асфальтобетон, предназначенные для устройства конструктивных слоев автомобильных дорог общего пользования и аэродромов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 1050-2013 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 23932 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32722 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение истинной плотности

ГОСТ 32730 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32761 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32763 Дороги автомобильные общего пользования. Порошок минеральный. Метод определения истинной плотности

ГОСТ 32815 Дороги автомобильные общего пользования. Щебень шлаковый. Определение средней плотности и водопоглощения

ГОСТ 32824 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 32826 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 33029-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение гранулометрического состава

ГОСТ 33057-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение средней и истинной плотности, пористости и водопоглощения

ГОСТ 33133 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33137 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения динамической вязкости ротационным вискозиметром

ГОСТ Р 52056 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ПНСТ 82-2016 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические требования с учетом уровней эксплуатационных транспортных нагрузок

ПНСТ 85-2016 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Технические требования с учетом температурного диапазона эксплуатации

ПНСТ 86-2016 Дороги автомобильные общего пользования. Материалы вяжущие нефтяные битумные. Порядок определения марки с учетом температурного диапазона эксплуатации

ПНСТ 90-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод отбора проб

ПНСТ 92-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения максимальной плотности

ПНСТ 93-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение содержания битумного вяжущего методом выжигания

ПНСТ 94-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение количества битумного вяжущего методом экстрагирования

ПНСТ 106-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения объемной плотности

ПНСТ 108-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения содержания воздушных пустот

ПНСТ 109-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения сопротивления пластическому течению цилиндрических образцов на установке Маршалла

ПНСТ 110-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод подготовки цилиндрических образцов с использованием установки Маршалла

ПНСТ 113-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения водостойкости и адгезионных свойств

ПНСТ 114-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Технические требования для метода объемного проектирования по методологии Superpave

ПНСТ 179-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения предела прочности на растяжение при изгибе и предельной относительной деформации растяжения

ПНСТ 180-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения истираемости

ПНСТ 181-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения стойкости к колееобразованию прокатыванием нагруженного колеса

ПНСТ 182-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения влияния противогололедных реагентов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 асфальтобетонная смесь: Рационально подобранная смесь, состоящая из минеральной части (щебня, песка и минерального порошка или без него) и битумного вяжущего, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3.2 асфальтобетон: Уплотненная асфальтобетонная смесь.

3.3 номинальный максимальный размер зерен минерального заполнителя: Размер зерен минерального заполнителя, соответствующий размеру ячейки сита, которое на один размер больше первого сита, полный остаток минерального заполнителя на котором составляет более 10%.

3.4 максимальный размер зерен минерального заполнителя: Размер зерен минерального заполнителя, который на один размер больше номинального максимального размера зерен минерального заполнителя.

3.5 основные показатели: Показатели асфальтобетонных смесей и асфальтобетонов, определяемые в обязательном порядке при проектировании, приемо-сдаточных и периодических испытаниях.

3.6 дополнительные показатели: Показатели асфальтобетонных смесей и асфальтобетонов, указанные в контрактной, проектной или иной документации, определение которых обусловлено климатическими условиями или набором статистических данных.

3.7 вырубка (керн): Образец, полученный из уложенного асфальтобетонного слоя путем выпиливания или выбуривания.

3.8 отношение пыль - вяжущее: Показатель, определяемый как отношение количества минерального материала в асфальтобетонной смеси, прошедшего через сито с размером ячеек 0, 063 мм, к содержанию битумного вяжущего в асфальтобетонной смеси.

4.1 В зависимости от конструктивного слоя дорожной одежды асфальтобетонные смеси (смеси) подразделяют на виды:

- А О - смеси для слоя основания;

- А Н - смеси для нижнего слоя покрытия;

- А В - смеси для верхнего слоя покрытия.

4.2 В зависимости от условий дорожного движения смеси подразделяют на:

- Т - смеси для дорог с тяжелыми условиями движения (суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды - более 3 млн);

- Н - смеси для дорог с нормальными условиями движения (суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды - от 0, 3 до 3 млн);

- Л - смеси для дорог с легкими условиями движения (суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды - менее 0, 3 млн).

Метод приведения нагрузок к расчетной одноосной 10-тонной нагрузке представлен в приложении А.

4.3 В зависимости от номинального максимального размера зерен заполнителя смеси подразделяют на типы:

- смеси с номинальным максимальным размером зерен 31, 5 мм (А 32);

- смеси с номинальным максимальным размером зерен 22, 4 мм (А 22);

- смеси с номинальным максимальным размером зерен 16, 0 мм (А 16);

- смеси с номинальным максимальным размером зерен 11, 2 мм (А 11);

- смеси с номинальным максимальным размером зерен 8, 0 мм (А 8);

- смеси с номинальным максимальным размером зерен 5, 6 мм (А 5).

Смеси должны соответствовать требованиям настоящего стандарта и изготавливаться по технологическому регламенту, утвержденному предприятием-изготовителем.

5.1 Требования к зерновым составам смесей

Зерновой состав минеральной части смесей проектируют и определяют на ситах с квадратными ячейками размерами: 0, 063; 0, 125; 0, 25; 0, 5; 1, 0; 2, 0; 4, 0; 5, 6; 8, 0; 11, 2; 16, 0; 22, 4, 31, 5; 45, 0 мм.

Зерновые составы минеральной части смесей для слоя основания должны соответствовать требованиям, указанным в таблице 1.

Зерновые составы минеральной части смесей для нижнего слоя покрытия должны соответствовать требованиям, указанным в таблице 2.

Зерновые составы минеральной части смесей для верхнего слоя покрытия должны соответствовать требованиям, указанным в таблице 3.

Требования к зерновым составам, указанные в таблицах 1 - 3, являются обязательными при проектировании и подборе смесей. При контроле качества смеси (приемо-сдаточные и периодические испытания) необходимо пользоваться предельно допустимыми отклонениями от рецепта, указанными в таблице 13.

|

Размер сита, мм |

Проход через сито, % по массе, для типов смесей | ||||||||

|

А 32 ОТ |

А 22 ОТ |

А 16 ОТ |

А 32 ОН |

А 22 ОН |

А 16 ОН |

А 32 ОЛ |

А 22 ОЛ |

А 16 ОЛ | |

|

45, 0 |

100 |

- |

- |

100 |

- |

- |

100 |

- |

- |

|

31, 5 |

От 90 до 100 |

100 |

- |

От 90 до 100 |

100 |

- |

От 90 до 100 |

100 |

- |

|

22, 4 |

От 75 до 90 |

От 90 до 100 |

100 |

От 75 до 90 |

От 90 до 100 |

100 |

От 75 до 90 |

От 90 до 100 |

100 |

|

16, 0 |

- |

От 75 до 90 |

От 90 до 100 |

- |

От 75 до 90 |

От 90 до 100 |

- |

От 75 до 90 |

От 90 до 100 |

|

11, 2 |

- |

- |

От 75 до 90 |

- |

- |

От 75 до 90 |

- |

- |

От 75 до 90 |

|

4, 0 |

От 35 до 55 |

От 35 до 55 |

От 35 до 55 |

От 35 до 55 |

От 35 до 55 |

От 35 до 55 |

От 50 до 70 |

От 50 до 70 |

От 50 до 70 |

|

2, 0 |

От 25 до 40 |

От 25 до 40 |

От 25 до 40 |

От 25 до 40 |

От 25 до 40 |

От 25 до 40 |

От 40 до 60 |

От 40 до 60 |

От 40 до 60 |

|

0, 125 |

От 4 до 14 |

От 4 до 14 |

От 4 до 14 |

От 4 до 14 |

От 4 до 14 |

От 4 до 14 |

От 4 до 17 |

От 4 до 17 |

От 4 до 17 |

|

0, 063 |

От 2 до 9 |

От 2 до 9 |

От 2 до 9 |

От 2 до 9 |

От 2 до 9 |

От 2 до 9 |

От 2 до 10 |

От 2 до 10 |

От 2 до 10 |

|

Размер сита, мм |

Проход через сито, % по массе, для типов смесей | ||||||||

|

А 32 НТ |

А 22 НТ |

А 16 НТ |

А 32 НН |

А 22 НН |

А 16 НН |

А 11 НН |

А 16 НЛ |

А 11 НЛ | |

|

45, 0 |

100 |

- |

- |

100 |

- |

- |

- |

- |

- |

|

31, 5 |

От 90 до 100 |

100 |

- |

От 90 до 100 |

100 |

- |

- |

- |

- |

|

22, 4 |

От 75 до 90 |

От 90 до 100 |

100 |

От 75 до 90 |

От 90 до 100 |

100 |

- |

100 |

- |

|

16, 0 |

- |

От 60 до 80 |

От 90 до 100 |

- |

От 60 до 80 |

От 90 до 100 |

100 |

От 90 до 100 |

100 |

|

11, 2 |

- |

- |

От 65 до 80 |

- |

- |

От 60 до 80 |

От 90 до 100 |

От 65 до 85 |

От 90 до 100 |

|

8, 0 |

- |

- |

- |

- |

- |

- |

От 60 до 80 |

- |

От 65 до 85 |

|

4, 0 |

От 35 до 50 |

От 35 до 50 |

От 35 до 50 |

От 35 до 55 |

От 35 до 55 |

От 35 до 55 |

От 40 до 60 |

От 40 до 60 |

От 45 до 65 |

|

2, 0 |

От 25 до 35 |

От 25 до 35 |

От 25 до 35 |

От 25 до 40 |

От 25 до 40 |

от 25 до 40 |

От 30 до 50 |

От 30 до 45 |

От 35 до 55 |

|

0, 125 |

От 5 до 10 |

От 5 до 10 |

От 5 до 10 |

От 5 до 15 |

От 5 до 15 |

От 5 до 15 |

От 5 до 18 |

От 5 до 18 |

От 5 до 18 |

|

0, 063 |

От 3 до 8 |

От 3 до 8 |

От 3 до 8 |

От 3 до 8 |

От 3 до 8 |

От 3 до 8 |

От 3 до 8 |

От 3 до 10 |

От 3 до 10 |

|

Размер сита, мм |

Проход через сито, % по массе, для типов смесей | ||||||||||

|

А 22 ВТ |

А 16 ВТ |

А 11 ВТ |

А 22 ВН |

А 16 ВН |

А 11 ВН |

А 8 ВН |

А 16 ВЛ |

А 11 ВЛ |

А 8 ВЛ |

А 5 ВЛ | |

|

31, 5 |

100 |

- |

- |

100 |

- |

- |

- |

- |

- |

- |

- |

|

22, 4 |

От 90 до 100 |

100 |

- |

От 90 до 100 |

100 |

- |

- |

100 |

- |

- |

- |

|

16, 0 |

От 70 до 85 |

От 90 до 100 |

100 |

От 70 до 85 |

От 90 до 100 |

100 |

- |

От 90 до 100 |

100 |

- |

- |

|

11, 2 |

- |

От 70 до 85 |

От 90 до 100 |

- |

От 70 до 85 |

От 90 до 100 |

100 |

От 70 до 90 |

От 90 до 100 |

100 |

- |

|

8, 0 |

- |

- |

От 70 до 85 |

- |

- |

От 70 до 85 |

От 90 до 100 |

- |

От 70 до 90 |

От 90 до 100 |

100 |

|

5, 6 |

- |

- |

- |

- |

- |

- |

От 70 до 85 |

- |

- |

От 70 до 90 |

От 90 до 100 |

|

4, 0 |

От 40 до 58 |

От 40 до 58 |

От 40 до 58 |

От 40 до 58 |

От 40 до 58 |

От 47 до 63 |

От 55 до 75 |

От 50 до 70 |

От 50 до 70 |

От 55 до 75 |

От 65 до 85 |

|

2, 0 |

От 30 до 40 |

От 35 до 45 |

От 35 до 45 |

От 35 до 45 |

От 35 до 45 |

От 40 до 50 |

От 45 до 55 |

От 45 до 60 |

От 45 до 60 |

От 45 до 65 |

От 50 до 70 |

|

0, 125 |

От 7 до 15 |

От 7 до 17 |

От 7 до 17 |

От 7 до 17 |

От 7 до 20 |

От 8 до 20 |

От 8 до 20 |

От 8 до 20 |

От 8 до 22 |

От 8 до 22 |

От 9 до 24 |

|

0, 063 |

От 5 до 9 |

От 5 до 9 |

От 5 до 9 |

От 5 до 10 |

От 5 до 10 |

От 6 до 12 |

От 6 до 12 |

От 6 до 12 |

От 6 до 12 |

От 6 до 12 |

От 6 до 14 |

5.2 Требования к показателям

5.2.1 Показатели смесей и асфальтобетонов подразделяются на основные и дополнительные. К основным показателям относятся:

- зерновой состав и количество вяжущего;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- отношение пыль - вяжущее;

- водостойкость;

- водонасыщение;

- средняя глубина колеи.

К дополнительным показателям относятся:

- угол наклона кривой колееобразования;

- предел прочности при изгибе;

- предельная относительная деформация;

- разрушающая нагрузка по Маршаллу (для слоев покрытия);

- деформация по Маршаллу (для слоев покрытия);

- сопротивление течению по Маршаллу (для слоев покрытия);

- истираемость асфальтобетона (для верхнего слоя покрытия);

- остаточная прочность после воздействия реагентов (для верхнего слоя покрытия).

5.2.2 Требования к показателям подразделяются в зависимости от видов и типов смесей.

Требования к показателям смесей и асфальтобетонов для слоя основания представлены в таблице 4.

Требования к показателям смесей и асфальтобетонов для нижнего слоя покрытия представлены в таблице 5.

Требования к показателям смесей и асфальтобетонов для верхнего слоя покрытия представлены в таблице 6.

|

Наименование показателя |

Значение показателя для типа смеси | ||||||||

|

А 32 ОТ |

А 22 ОТ |

А 16 ОТ |

А 32 ОН |

А 22 ОН |

А 16 ОН |

А 32 ОЛ |

А 22 ОЛ |

А 16 ОЛ | |

|

Основные показатели | |||||||||

|

Содержание воздушных пустот, % |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

От 4, 0 до 7, 0 |

|

Пустоты в минеральном заполнителе (ПМЗ), %, не менее |

11 |

11 |

13 |

11 |

11 |

13 |

11 |

11 |

13 |

|

Пустоты, наполненные битумным вяжущим (ПНБ), % |

62 - 72 |

62 - 72 |

62 - 72 |

62 - 72 |

62 - 72 |

62 - 72 |

62 - 72 |

62 - 72 |

62 - 72 |

|

Водонасыщение, % от объема: - для образцов, изготовленных в лаборатории |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

От 2, 5 до 6, 5 |

|

- для вырубок (кернов), не более |

6, 5 |

6, 5 |

6, 5 |

6, 5 |

6, 5 |

6, 5 |

6, 5 |

6, 5 |

6, 5 |

|

Средняя глубина колеи, мм |

Не более 7, 0 |

Не более 8, 0 |

Не нормируется | ||||||

|

Водостойкость, не менее |

0, 80 | ||||||||

|

Отношение пыль - вяжущее |

0, 6 - 2, 0 | ||||||||

|

Дополнительные показатели | |||||||||

|

Предел прочности на растяжение при изгибе, МПа, не менее |

5, 5 |

5, 0 |

4, 0 | ||||||

|

Предельная относительная деформация растяжения, не менее |

0, 004 |

0, 0035 |

0, 0030 | ||||||

|

Угол наклона кривой колееобразования, мм/1000 циклов |

Не более 0, 30 |

Не более 0, 40 |

Не нормируется | ||||||

|

Наименование показателя |

Значение показателя для типа смеси | ||||||||

|

А 32 НТ |

А 22 НТ |

А 16 НТ |

А 32 НН |

А 22 НН |

А 16 НН |

А 11 НН |

А 16 НЛ |

А 11 НЛ | |

|

Основные показатели | |||||||||

|

Содержание воздушных пустот, % |

От 3, 5 до 6, 0 |

От 3, 5 до 6, 0 |

От 3, 5 до 5, 5 |

От 3, 5 до 6, 0 |

От 3, 5 до 6, 0 |

От 3, 5 до 5, 5 |

От 2, 5 до 5, 0 |

От 3, 5 до 5, 5 |

От 2, 5 до 5, 0 |

|

Пустоты в минеральном заполнителе (ПМЗ), %, не менее |

14 |

14 |

15 |

14 |

14 |

15 |

16 |

15 |

16 |

|

Пустоты, наполненные битумным вяжущим (ПНБ), % |

67 - 77 |

67 - 77 |

67 - 77 |

67 - 77 |

67 - 77 |

67 - 77 |

67 - 77 |

67 - 77 |

67 - 77 |

|

Водонасыщение, % от объема: - для образцов, изготовленных в лаборатории |

От 2, 0 до 5, 5 |

От 2, 0 до 5, 5 |

От 2, 0 до 5, 0 |

От 2, 0 до 5, 5 |

От 2, 0 до 5, 5 |

От 2, 0 до 5, 0 |

От 1, 0 до 4, 5 |

От 2, 0 до 5, 0 |

От 1, 0 до 4, 5 |

|

- для вырубок (кернов), не более |

5, 5 |

5, 5 |

5, 0 |

5, 5 |

5, 5 |

5, 0 |

4, 5 |

5, 0 |

4, 5 |

|

Средняя глубина колеи, мм |

Не более 5, 5 |

Не более 6, 0 |

Не нормируется | ||||||

|

Водостойкость, не менее |

0, 85 | ||||||||

|

Отношение пыль - вяжущее |

0, 6 - 2, 0 | ||||||||

|

Дополнительные показатели | |||||||||

|

Предел прочности на растяжение при изгибе, МПа, не менее |

6, 5 |

6, 0 |

5, 5 | ||||||

|

Предельная относительная деформация растяжения, не менее |

0, 0045 |

0, 004 |

0, 004 | ||||||

|

Угол наклона кривой колееобразования, мм/1000 циклов |

Не более 0, 25 |

Не более 0, 30 |

Не нормируется | ||||||

|

Разрушающая нагрузка по Маршаллу, кН |

Для набора статистических данных | ||||||||

|

Деформация по Маршаллу, мм | |||||||||

|

Сопротивление течению по Маршаллу, кН/мм | |||||||||

|

Наименование показателя |

Значение показателя для типа смеси | ||||||||||

|

А 22 ВТ |

А 16 ВТ |

А 11 ВТ |

А 22 ВН |

А 16 ВН |

А 11 ВН |

А 8 ВН |

А 16 ВЛ |

А 11 ВЛ |

А 8 ВЛ |

А 5 ВЛ | |

|

Основные показатели | |||||||||||

|

Содержание воздушных пустот, % |

От 2, 5 до 5, 0 |

От 2, 5 до 4, 5 |

От 2, 0 до 4, 5 |

От 2, 5 до 5, 0 |

От 2, 5 до 4, 5 |

От 2, 0 до 4, 5 |

От 2, 0 до 4, 5 |

От 2, 0 до 4, 5 |

От 2, 0 до 4, 5 |

От 1, 5 до 4, 5 |

От 1, 5 до 5, 0 |

|

Пустоты в минеральном заполнителе (ПМЗ), %, не менее |

13 |

14 |

15 |

14 |

14 |

15 |

16 |

14 |

15 |

16 |

16 |

|

Пустоты, наполненные битумным вяжущим (ПНБ), % |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

70 - 80 |

|

Водонасыщение, % от объема: - для образцов, изготовленных в лаборатории |

От 1, 0 до 4, 5 |

От 1, 0 до 4, 0 |

От 1, 0 до 4, 0 |

От 1, 0 до 4, 5 |

От 1, 0 до 4, 0 |

От 1, 0 до 4, 0 |

От 1, 0 до 4, 0 |

От 1, 0 до 4, 0 |

От 1, 0 до 4, 0 |

От 0, 5 до 4, 0 |

От 0, 5 до 5, 0 |

|

- для вырубок (кернов), не более |

4, 5 |

4, 0 |

4, 0 |

4, 5 |

4, 0 |

4, 0 |

4, 0 |

4, 0 |

4, 0 |

4, 0 |

5, 0 |

|

Средняя глубина колеи, мм, не более |

3, 5 |

4, 0 |

6, 0 |

6, 5 | |||||||

|

Водостойкость, не менее |

0, 85 | ||||||||||

|

Отношение пыль - вяжущее |

0, 6 - 2, 0 | ||||||||||

|

Дополнительные показатели | |||||||||||

|

Предел прочности на растяжение при изгибе, МПа, не менее |

7, 5 |

7, 0 |

6, 0 | ||||||||

|

Предельная относительная деформация растяжения, не менее |

0, 005 |

0, 005 |

0, 004 | ||||||||

|

Остаточная прочность после воздействия реагентов, %, не менее |

Для набора статистических данных | ||||||||||

|

Угол наклона кривой колееобразования, мм/1000 циклов, не более |

0, 15 |

0, 20 |

0, 30 | ||||||||

|

Истираемость |

Класс асфальтобетона по истираемости выбирают по приложению В. | ||||||||||

|

Разрушающая нагрузка по Маршаллу, кН |

Для набора статистических данных | ||||||||||

|

Деформация по Маршаллу, мм | |||||||||||

|

Сопротивление течению по Маршаллу, кН/мм | |||||||||||

5.3 Рекомендуемые температурные режимы

5.3.1 Рекомендуемая температура смесей при приготовлении в зависимости от применяемого битумного вяжущего должна соответствовать температурному интервалу смешивания.

Рекомендуемым температурным интервалом смешивания является интервал температур, в котором вязкость битумного вяжущего находится в пределах (0, 17±0, 02) Па·с. Температурный интервал смешивания определяют в соответствии с приложением Б.

Рекомендуемая температура смесей при изготовлении образцов в лаборатории и начале уплотнения при укладке должна соответствовать температурному интервалу уплотнения.

Рекомендуемым температурным интервалом уплотнения смеси является интервал температур, в котором вязкость битумного вяжущего находится в пределах (0, 28±0, 03) Па·с. Температурный интервал уплотнения определяют в соответствии с приложением Б.

Рекомендуемые температурные интервалы для смесей, изготавливаемых на ПБВ и битумных вяжущих с модификаторами, выбираются исходя из рекомендаций производителя битумного вяжущего.

Допускается повышение или понижение температурных интервалов в случае, если этого требует технология применения вяжущих и это не приведет к снижению показателей асфальтобетона.

5.4 Требования к исходным материалам

5.4.1 Вяжущие

Для приготовления смесей применяют битумные вяжущие по ГОСТ 33133, ГОСТ Р 52056, ПНСТ 85-2016 и ПНСТ 82-2016.

При применении битумных вяжущих по ГОСТ 33133 и ГОСТ Р 52056 рекомендуется применять марки битумных вяжущих в зависимости от дорожно-климатической зоны строительства и типа (вида) асфальтобетонной смеси в соответствии с таблицей 7.

Битумные вяжущие по ПНСТ 85-2016 применяются с учетом температурных условий района строительства автомобильной дороги.

Битумные вяжущие по ПНСТ 82-2016 применяются с учетом температурных условий района строительства и уровня прогнозируемых транспортных нагрузок на участке автомобильной дороги.

Температурный диапазон эксплуатации автомобильной дороги оценивается максимальной и минимальной расчетными температурами конструктивного слоя, определяемыми в соответствии с ПНСТ 86-2016.

Выбирают марку битумного вяжущего с верхним значением выше максимальной расчетной температуры и нижним значением ниже минимальной расчетной температуры конструктивного слоя в районе строительства автомобильной дороги. Битумное вяжущее, выбираемое таким образом и классифицированное по ПНСТ 85-2016, рекомендуется к применению в конструктивных слоях автомобильных дорог с легкими условиями движения. При повышенных транспортных нагрузках (при нормальных и тяжелых условиях движения) рекомендуется применять битумные вяжущие по ПНСТ 82-2016 с типом марки по уровню транспортной нагрузки не менее уровня прогнозируемых транспортных нагрузок на данном участке автомобильной дороги или осуществлять выбор битумного вяжущего в соответствии с ПНСТ 114-2016 (пункт 5.1.2).

Примечание - При определении соответствия прогнозируемых транспортных нагрузок на участке автомобильной дороги типу марки битумного вяжущего по ПНСТ 82-2016 допускается не учитывать среднюю скорость движения транспортных средств.

Битумное вяжущее должно выдерживать испытание на сцепление с поверхностью щебня, входящего в состав смесей, в соответствии с приложением Г. Качество сцепления должно быть не ниже четырех баллов.

|

Дорожно- климатическая зона |

Марка для типа и вида смеси | ||||||||

|

А ВТ |

А ВН |

А ВЛ |

А НТ |

А НН |

А НЛ |

А ОТ |

А ОН |

АОЛ | |

|

I ДКЗ |

БНД 70/100 БНД 100/130 БНД 130/200 ПБВ 60 ПБВ 90 ПБВ 130 |

БНД 70/100 БНД 100/130 БНД 130/200 ПБВ 60 ПБВ 90 ПБВ 130 |

БНД 70/100 БНД 100/130 БНД 130/200 |

БНД 70/100 БНД 100/130 БНД 130/200 ПБВ 60 ПБВ 90 ПБВ 130 |

БНД 70/100 БНД 100/130 БНД 130/200 ПБВ 60 ПБВ 90 ПБВ 130 |

БНД 70/100 БНД 100/130 БНД 130/200 |

БНД 70/100 БНД 100/130 БНД 130/200 |

БНД 70/100 БНД 100/130 БНД 130/200 |

БНД 70/100 БНД 100/130 БНД 130/200 |

|

II ДКЗ |

БНД 50/70 БНД 70/100 БНД 100/130 ПБВ 90 ПБВ 60 |

БНД 50/70 БНД 70/100 БНД 100/130 ПБВ 90 ПБВ 60 |

БНД 50/70 БНД 70/100 БНД 100/130 |

БНД 50/70 БНД 70/100 БНД 100/130 ПБВ 90 ПБВ 60 |

БНД 50/70 БНД 70/100 БНД 100/130 ПБВ 90 ПБВ 60 |

БНД 50/70 БНД 70/100 БНД 100/130 |

БНД 50/70 БНД 70/100 БНД 100/130 |

БНД 50/70 БНД 70/100 БНД 100/130 |

БНД 50/70 БНД 70/100 БНД 100/130 |

|

III ДКЗ |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 90 ПБВ 60 ПБВ 40 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 90 ПБВ 60 ПБВ 40 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 90 ПБВ 60 ПБВ 40 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 90 ПБВ 60 ПБВ 40 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 100/130 БНД 70/100 БНД 50/70 БНД 35/50 |

|

IV и V ДКЗ |

БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 60 ПБВ 40 |

БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 40 ПБВ 60 |

БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 60 ПБВ 40 |

БНД 70/100 БНД 50/70 БНД 35/50 ПБВ 60 ПБВ 40 |

БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 70/100 БНД 50/70 БНД 35/50 |

БНД 70/100 БНД 50/70 БНД 35/50 |

5.4.2 Щебень

Щебень из горных пород, щебень из гравия и щебень из шлаков, входящие в состав смесей, должны соответствовать требованиям ГОСТ 32703 и ГОСТ 32826.

Для приготовления смесей применяют щебень основных и широких фракций по ГОСТ 32703 и ГОСТ 32826.

Требования к показателям щебня для смесей слоя основания представлены в таблице 8.

Требования к показателям щебня для смесей нижнего слоя покрытия представлены в таблице 9.

Требования к показателям щебня для смесей верхнего слоя покрытия представлены в таблице 10.

|

Наименование показателя |

Вид щебня |

Значение показателя для типа смеси | |||

|

А ОТ |

А ОН |

А ОЛ | |||

|

Дробимость, марка, не ниже |

Щебень из изверженных и метаморфических горных пород, щебень из гравия |

М800 |

М600 |

М400 | |

|

Щебень из осадочных горных пород |

М800 |

М600 |

М400 | ||

|

Щебень шлаковый |

М800 |

М600 |

М400 | ||

|

Морозостойкость, марка, не ниже |

для 1 ДКЗ |

Для всех видов щебня |

F100 |

F100 |

F50 |

|

для II и III ДКЗ |

F100 |

F100 |

F50 | ||

|

для IV и V ДКЗ |

F50 |

F50 |

F25 | ||

|

Содержание зерен пластинчатой (лещадной) и игловатой формы, марка, не ниже |

Л30 |

Л35 |

Л35 | ||

|

Содержание дробленых зерен, группа, не ниже |

Щебень из гравия |

4 |

5 |

6 | |

|

Наименование показателя |

Вид щебня |

Значение показателя для типа смеси | |||

|

А НТ |

А НН |

А НЛ | |||

|

Дробимость, марка, не ниже |

Щебень из изверженных и метаморфических пород, щебень из гравия |

М800 |

М800 |

М600 | |

|

Щебень из осадочных горных пород |

М1000 |

М800 |

М600 | ||

|

Щебень шлаковый |

М1000 |

М800 |

М600 | ||

|

Морозостойкость, марка, не ниже |

для I ДКЗ |

Для всех видов щебня |

F100 |

F100 |

F100 |

|

для II и III ДКЗ |

F100 |

F100 |

F100 | ||

|

для IV и V ДКЗ |

F50 |

F50 |

F50 | ||

|

Содержание зерен пластинчатой (лещадной) и игловатой формы, марка, не ниже |

Л20 |

Л25 |

Л30 | ||

|

Содержание дробленых зерен, группа, не ниже |

Щебень из гравия |

2 |

3 |

4 | |

|

Наименование показателя |

Вид щебня |

Значение показателя для типа смеси | |||

|

А ВТ |

А ВН |

А ВЛ | |||

|

Дробимость, марка, не ниже |

Щебень из изверженных и метаморфических пород |

М1000 |

М800 |

М600 | |

|

Щебень из гравия |

М1000 |

М1000 |

М600 | ||

|

Щебень из осадочных горных пород |

М1000 |

М1000 |

М600 | ||

|

Щебень шлаковый |

Не применяется |

М1000 |

М800 | ||

|

Морозостойкость, марка, не ниже |

для I ДКЗ |

Для всех видов щебня |

F200 |

F150 |

F100 |

|

для II и III ДКЗ |

F200 |

F150 |

F100 | ||

|

для IV и V ДКЗ |

F150 |

F50 |

F50 | ||

|

Сопротивление дроблению и износу, марка, не ниже |

Для всех видов щебня и щебня из гравия |

И2 |

И3 |

И4 | |

|

Содержание зерен пластинчатой (лещадной) и игловатой формы, марка, не ниже |

Для всех видов щебня |

Л15 |

Л20 |

Л25 | |

|

Содержание дробленых зерен, группа, не ниже |

Щебень из гравия |

1 |

2 |

3 | |

|

Содержание пылевидных и глинистых частиц, % от массы, не более |

Для всех видов щебня |

1, 0 |

1, 0 |

1, 0 | |

|

Марка по сопротивлению истираемости по показателю микро-Деваль* |

МД1 |

МД2 |

МД4 | ||

|

* Данный показатель является дополнительным и определяется в случае указания по его определению в контрактной, проектной или иной документации. | |||||

5.4.3 Песок

Дробленый песок и природный песок, входящие в состав смесей, должны соответствовать требованиям ГОСТ 32730 и ГОСТ 32824.

Допустимое количество природного песка от общей массы песка в асфальтобетонных смесях приведено в таблице 11.

|

Количество природного песка от общей массы песка, %, для типа смеси | ||||||||

|

А ВТ |

А ВН |

А ВЛ |

А НТ |

А НН |

А НЛ |

А ОТ |

А ОН |

А ОЛ |

|

Не допускается |

20 |

50 |

Не допускается |

20 |

50 |

20 |

50 |

100 |

Для смесей типов А5 ВЛ и А8 ВЛ при соответствующем технико-экономическом обосновании допустимое количество природного песка может быть увеличено до 100%.

Содержание глинистых частиц, определяемых методом набухания у дробленого песка и природного песка, должно быть не более 0, 5% по массе для смесей, используемых в верхнем слое покрытия с тяжелыми и нормальными условиями движения. Для остальных видов асфальтобетонных смесей - не более 1, 0%.

Общее содержание зерен мельче 0, 125 мм (в том числе пылевидных и глинистых частиц) в дробленом песке, применяемом в смесях, не нормируется.

Требования к маркам по дробимости дробленого песка представлены в таблице 12.

|

Марка по дробимости дробленого песка, не ниже, для типа смеси | ||||||||

|

А ВТ |

А ВН |

А ВЛ |

А НТ |

А НН |

А НЛ |

А ОТ |

А ОН |

А ОЛ |

|

1000 |

800 |

600 |

800 |

600 |

400 |

600 |

600 |

400 |

5.4.4 Минеральный порошок

Минеральный порошок, входящий в состав смесей, должен соответствовать требованиям ГОСТ 32761.

При соответствующем технико-экономическом обосновании допускается применять минеральный материал из системы пылеулавливания смесительной установки. При этом в смесях А ВТ количество минерального материала из системы пылеулавливания с размером зерен менее 0, 063 мм должно быть не более 50% количества зерен минерального порошка размером менее 0, 063 мм. Содержание глинистых частиц в минеральном материале из системы пылеулавливания, определяемых методом набухания, должно быть не более 5, 0% по массе.

5.4.5 Добавки и модификаторы асфальтобетона и битумных вяжущих

Допускается применение в смесях добавок и модификаторов асфальтобетона и битумных вяжущих.

Добавки и модификаторы асфальтобетона и битумных вяжущих применяют при указании об их применении в контрактной, проектной или иной документации и при условии соответствия показателей асфальтобетонов требованиям настоящего стандарта.

6.1 При производстве, транспортировании и укладке смесей следует соблюдать общие требования безопасности по ГОСТ 12.3.002, требования пожарной безопасности - по ГОСТ 12.1.004.

6.2 Материалы для приготовления смесей (щебень, песок, минеральный порошок, битумное вяжущее, добавки и модификаторы асфальтобетона) по характеру вредности и по степени воздействия на организм человека относятся к малоопасным веществам, соответствуя классу опасности 4 по ГОСТ 12.1.007.

6.3 Воздух в рабочей зоне при производстве смесей должен удовлетворять требованиям ГОСТ 12.1.005.

6.4 Удельная эффективная активность естественных радионуклидов Аэфф в минеральной части смесей не должна превышать значений, установленных ГОСТ 30108.

7.1 С целью защиты атмосферного воздуха от выбросов вредных веществ при производстве смесей должна быть организована система контроля за ПДВ в соответствии с ГОСТ 17.2.3.02.

7.2 Контроль за состоянием воздушной среды при производстве смесей должен осуществляться в соответствии с [1].

7.3 Эффективными мерами защиты природной среды являются герметизация оборудования и предотвращение разливов битумных вяжущих материалов.

8.1 Приемку смесей проводят партиями. Партией считают количество смеси одного типа и состава, выпускаемое на одной смесительной установке в течение смены, но не более 3000 т.

8.2 Для проверки соответствия качества смеси требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

8.2.1 Приемо-сдаточные испытания

При приемо-сдаточных испытаниях смесей определяют температуру отгружаемой смеси при выпуске из смесителя или бункера-накопителя.

Отбирают одну объединенную пробу от партии в соответствии с ПНСТ 90-2016 и определяют:

- гранулометрический состав смеси и количество вяжущего;

- водонасыщение.

Предельно допустимые отклонения фактических значений отдельных показателей от указанных в рецепте значений представлены в таблице 13.

|

Предельно допустимое отклонение показателя |

Значение показателя для типа смеси | ||

|

А В |

А Н |

А О | |

|

Водонасыщение, % от объема |

±1, 5 |

±1, 5 |

±2, 0 |

|

Содержание воздушных пустот, % от объема |

±1, 0 |

±1, 5 |

±2, 0 |

|

Количество вяжущего, % по массе |

±0, 4 |

±0, 5 |

±0, 5 |

|

Проход через сито на один размер меньше номинального максимального размера, % по массе |

±5, 0 |

±5, 0 |

±5, 0 |

|

Проход через сито 4 мм, % по массе |

±6, 0 |

±6, 0 |

±6, 0 |

|

Проход через сито 2 мм, % по массе |

±5, 0 |

±5, 0 |

±5, 0 |

|

Проход через сито 0, 125 мм, % по массе |

±3, 0 |

±3, 0 |

±4, 0 |

|

Проход через сито 0, 063 мм, % по массе |

±3, 0 |

±3, 0 |

±4, 0 |

8.2.2 Периодические испытания

Периодические испытания смеси осуществляют не реже одного раза в 15 аут или на каждые 45000 т, а также при каждом изменении свойств минеральных материалов (щебня, песка), марки минерального порошка и марки битумного вяжущего, используемых для приготовления смеси.

При периодическом контроле качества смесей и асфальтобетонов определяют:

- гранулометрический состав смеси и количество вяжущего;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- водонасыщение;

- водостойкость;

- среднюю глубину колеи;

- результаты испытаний дополнительных показателей (при необходимости).

При определении дополнительных показателей смесей и асфальтобетонов периодичность испытаний определяют в контрактной, проектной или иной документации.

Предельно допустимые отклонения фактических значений отдельных показателей от указанных в рецепте значений представлены в таблице 13. Показатели, не представленные в таблице 13, должны соответствовать требованиям 5.2.

Удельную эффективную активность естественных радионуклидов принимают по максимальному значению удельной эффективной активности естественных радионуклидов в применяемых минеральных материалах. Эти данные указывает в документе о качестве предприятие - поставщик смеси.

8.3 На каждую партию отгруженной смеси потребителю выдают документ о качестве, в котором указывают обозначение настоящего стандарта и результаты испытаний, в том числе:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (массу) смеси в партии;

- вид и тип смеси;

- зерновой состав и количество битумного вяжущего;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- водонасыщение;

- водостойкость;

- среднюю глубину колеи;

- результаты испытаний дополнительных показателей (при необходимости);

удельное содержание радионуклидов.

При отгрузке смеси потребителю каждый автомобиль сопровождают транспортной документацией, в которой указывают:

- наименование и адрес предприятия-изготовителя;

- наименование и адрес потребителя;

- дату и время изготовления смеси;

- температуру отгружаемой смеси;

- вид, тип и количество смеси.

8.4 Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси требованиям настоящего стандарта, соблюдая методы отбора проб, изготовления образцов и испытаний, предусмотренные настоящим стандартом.

В случае несоответствия смеси и асфальтобетона требованиям более чем по двум показателям партию бракуют. При несоответствии смеси и асфальтобетона по одному или двум показателям потребитель дополнительно из партии материала подготавливает пять лабораторных проб и проверяет их на соответствие требованиям настоящего стандарта. В случае несоответствия двух или более проб партию бракуют.

9.1 Толщина укладываемого слоя асфальтобетона должна быть не меньше 2, 5-кратного номинального максимального размера минерального заполнителя.

9.2 Толщина укладываемого слоя асфальтобетона из смесей с номинальным максимальным размером заполнителя не более 11, 2 мм должна быть более 30 мм.

9.3 Вырубки (керны) следует отбирать из слоя асфальтобетона не ранее чем через 1 сут после его уплотнения в соответствии с ПНСТ 90-2016.

9.4 Вырубки (керны) отбирают не менее чем в трех равномерно распределенных точках на 10000 м2. В каждой точке отбирают не менее двух вырубок (кернов). При необходимости допускается увеличивать число точек, а также число вырубок (кернов) в каждой точке.

9.5 Допустимые отклонения по толщине слоя асфальтобетона относительно проектных значений должны быть:

- для верхнего слоя покрытия - не более 10% результатов определений могут иметь отклонения в пределах от минус 15% до плюс 20%, остальные - до ±10%;

- для нижнего слоя покрытия и слоя основания - не более 10% результатов определений могут иметь отклонения в пределах от минус 20% до плюс 25%, остальные - до ±15%.

9.6 Качество уплотнения асфальтобетонов определяют по показателю "Водонасыщение" вырубок (кернов), отобранных с участка площадью не более 10000 м2.

Смеси транспортируют к месту укладки автомобилями, сопровождая каждый автомобиль транспортной документацией.

Предприятие-изготовитель гарантирует соответствие выпускаемой смеси по температуре, составу и показателям требованиям настоящего стандарта при условии соблюдения правил ее транспортирования и укладки.

12.1 Методы определения показателей смесей и асфальтобетонов

Показатели смесей и асфальтобетонов определяются в соответствии с таблицей 14.

|

Наименование показателя |

Метод испытания | ||

|

Количество вяжущего в смеси |

ПНСТ 93-2016 или ПНСТ 94-2016 | ||

|

Гранулометрический состав смеси |

Определяют по ГОСТ 33029 на ситах с квадратным сечением ячеек размерами 0, 063; 0, 125; 0, 25; 0, 5; 1, 0; 2, 0; 4, 0; 5, 6; 8, 0; 11, 2; 16, 0; 22, 4, 31, 5; 45, 0 мм | ||

|

Содержание воздушных пустот |

ПНСТ 108-2016 | ||

|

Объемная плотность |

ПНСТ 106-2016 | ||

|

Максимальная плотность |

ПНСТ 92-2016 | ||

|

Водостойкость |

ПНСТ 113-2016 | ||

|

Разрушающая нагрузка по Маршаллу |

ПНСТ 109-2016 | ||

|

Деформация по Маршаллу |

ПНСТ 109-2016 | ||

|

Сопротивление течению по Маршаллу |

ПНСТ 109-2016 | ||

|

Средняя глубина колеи |

ПНСТ 181-2016 | ||

|

Угол наклона кривой колееобразования |

ПНСТ 181-2016 | ||

|

Предел прочности на растяжение при изгибе |

ПНСТ 179-2016 | ||

|

Предельная относительная деформация растяжения |

ПНСТ 179-2016 | ||

|

Истираемость асфальтобетона |

ПНСТ 180-2016 | ||

|

Остаточная прочность после воздействия реагентов |

ПНСТ 182-2016 | ||

|

Пустоты в минеральном заполнителе (ПМЗ) |

Приложение Д | ||

|

Пустоты, наполненные битумным вяжущим (ПНБ) |

Приложение Е | ||

|

Водонасыщение |

Приложение Ж | ||

|

Отношение пыль - вяжущее |

Приложение И | ||

12.2 Методы изготовления асфальтобетонных образцов в лаборатории

Показатели "Объемная плотность", "Водонасыщение", "Водостойкость", "Разрушающая нагрузка по Маршаллу", "Деформация по Маршаллу", "Сопротивление течению по Маршаллу" определяют на асфальтобетонных образцах, изготовленных в соответствии с ПНСТ 110-2016. Для смесей с номинальным максимальным размером зерен минерального заполнителя 31, 5 мм изготовление асфальтобетонных образцов диаметром 150 мм проводят в соответствии с приложением К.

В течение года с момента вступления в силу настоящего стандарта допускается применение методики изготовления асфальтобетонных образцов вибрированием с последующим доуплотнением прессованием в соответствии с приложением Л и определение указанных выше показателей на изготовленных образцах.

Приложение А

(обязательное)

А.1 Количество приложений одноосных нагрузок, эквивалентных 100 кН (10 т), вычисляют по формуле

N100=Ni·K,

(А.1)

где N100 - суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды;

K - переводной коэффициент;

Ni - суммарное расчетное количество приложений расчетной одноосной нагрузки за срок службы дорожной одежды для данной автомобильной дороги, определяемое в соответствии с действующими нормативно-техническими документами в области проектирования.

А.2 Переводной коэффициент K вычисляют по формуле

,

,(А.2)

где Qi - расчетная одноосная нагрузка для данной автомобильной дороги, определяемая в соответствии с действующими нормативно-техническими документами в области проектирования, кН;

100 - одноосная нагрузка, принятая в классификации в соответствии с данным ПНСТ, кН;

4 - переводной коэффициент.

Приложение Б

(рекомендуемое)

определения температурных интервалов смешивания и уплотнения с использованием значений динамической вязкости

Данная методика распространяется на битумные вяжущие, применяемые в асфальтобетонных смесях, предназначена для определения температурных интервалов смешивания и уплотнения с использованием значений динамической вязкости при температурах испытаний выше 100°С.

Б.1 Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам

Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам в соответствии с ГОСТ 33137.

Б.2 Подготовка к выполнению испытаний

Подготовка к выполнению испытаний - в соответствии с ГОСТ 33137.

Б.3 Порядок выполнения испытаний и обработка результатов

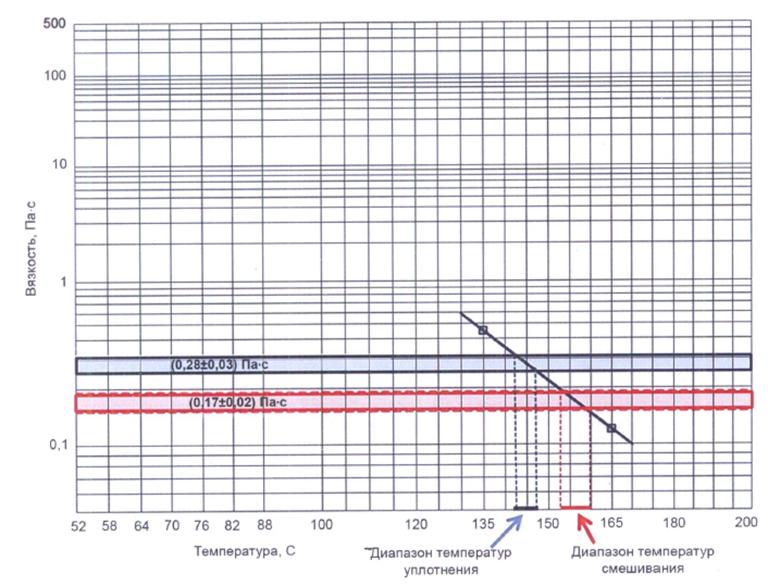

Для определения температурного интервала смешивания необходимо найти температурный интервал, при котором динамическая вязкость находится в пределах (0, 17±0, 02) Па·с. Для определения температурного интервала уплотнения необходимо найти температурный интервал, при котором динамическая вязкость находится в пределах (0, 28±0, 03) Па·с.

Определение температурных интервалов смешивания и уплотнения выполняют путем вычисления температурных интервалов, соответствующих указанным интервалам динамической вязкости. Для выполнения указанных вычислений напрямую требуется специальная вычислительная техника и программное обеспечение. При отсутствии возможности определить указанные диапазоны аналитическим путем допускается использование процедуры, описанной ниже.

Для определения температурных интервалов смешивания и уплотнения необходимо определить значения динамической вязкости при двух или более значениях температур в соответствии с ГОСТ 33137. Все выбранные температуры испытания должны находиться в интервале 100°С - 165°С, при этом разница между двумя из выбранных температур должна быть не менее 10°С.

После этого выполняют построение графика зависимости динамической вязкости от температуры в логарифмических координатах в виде прямой линии. Для этого на области построения отмечают точки, соответствующие значениям динамической вязкости при выбранных температурах, через них проводят прямую линию. Определяют отрезки графика, проекции которых на ось ординат соответствуют динамической вязкости (0, 17±0, 02) Па·с и (0, 28±0, 03) Па·с. Температурные интервалы смешивания и уплотнения будут соответствовать проекциям данных отрезков на ось абсцисс.

Рекомендуемые температуры определения динамической вязкости 135°С и 165°С.

Б.4 Пример нахождения температурных интервалов смешивания и уплотнения с использованием значений динамической вязкости, определенных при температурах 135°С и 165°С, представлен на рисунке Б.1.

Рисунок Б.1 - Пример определения диапазонов смешивания и уплотнения

Приложение В

(рекомендуемое)

по выбору классов асфальтобетонов по истираемости

Класс асфальтобетона по истираемости указывают в контрактной, проектной или иной документации. Классы асфальтобетона по истираемости подразделяют в соответствии с таблицей В.1.

|

Класс по истираемости |

Истираемость асфальтобетона, мл | |

|

1 |

1 А |

До 15 |

|

1 Б |

От 16 до 25 | |

|

2 |

От 26 до 35 | |

|

3 |

От 36 до 45 | |

|

4 |

Более 45 | |

Класс по истираемости 1 рекомендуется для асфальтобетонов для дорог с тяжелыми условиями по интенсивности, а также для дорог с высокой интенсивностью движения легковых автомобилей в регионах с широким применением шипованных шин.

Классы по истираемости 2, 3 и 4 рекомендуются для дорог с нормальными условиями движения по интенсивности и выбираются по усмотрению заказчика.

Приложение Г

(обязательное)

определения качества сцепления битумного вяжущего с поверхностью щебня

Качество сцепления оценивают визуально по степени сохранности пленки битумного вяжущего на зернах щебня после его кипячения в дистиллированной воде.

Г.1 Средства контроля и вспомогательное оборудование:

- стаканы химические термостойкие по ГОСТ 23932 вместимостью не менее 500 см3;

- электроплитка, песчаная баня или газовая горелка;

- асбестовая сетка;

- дистиллированная вода по ГОСТ 6709;

- фильтровальная бумага.

Г.2 Порядок подготовки к проведению испытания

Из средней пробы применяемого щебня отбирают шесть зерен размером не менее 8, 0 мм и высушивают их в сушильном шкафу при температуре 105°С - 110°С.

Каждое зерно щебня обвязывают ниткой или тонкой проволокой (диаметром не более 0, 5 мм) и прогревают в сушильном шкафу при температурном интервале смешивания в течение не менее 1 ч.

Нагретые зерна поочередно погружают на 15 с в битумное вяжущее при температуре, находящейся в температурном интервале смешивания, после чего вынимают и подвешивают на штативе для стекания лишнего битумного вяжущего.

Г.3 Порядок проведения испытания

Испытание проводят не ранее чем через 1 ч после обработки зерен щебня вяжущим.

Химический стакан заполняют на 2/3 объема дистиллированной водой, устанавливают на электроплитку, песчаную баню или на асбестовую сетку над пламенем горелки и доводят воду до кипения (не допуская бурного кипения). Зерна, подвешенные на штативе, поочередно опускают в середину стакана таким образом, чтобы они не касались ни дна, ни стенок стакана, ни друг друга, и выдерживают в кипящей воде (не допуская бурное кипение) в течение (30±1) мин.

Битумное вяжущее, отделившееся от поверхности щебня в процессе кипячения и всплывшее на поверхность воды, удаляют фильтровальной бумагой.

Зерна щебня вынимают из стакана и погружают в стакан с холодной дистиллированной водой на (2±1) мин для охлаждения и закрепления оставшейся на поверхности щебня пленки битумного вяжущего.

Остывшие зерна щебня вынимают из воды и помещают на фильтровальную бумагу.

Г.4 Обработка результатов испытания

Поверхность зерен щебня осматривают и проводят оценку качества сцепления битумного вяжущего со щебнем по степени сохранности пленки вяжущего в соответствии с таблицей Г.1.

Таблица Г.1

|

Характеристика пленки битумного вяжущего на поверхности зерен щебня |

Оценка качества сцепления |

|

Пленка битумного вяжущего полностью сохраняется на поверхности, при этом толщина ее местами может быть уменьшена |

Отличное (пять баллов) |

|

Пленка битумного вяжущего полностью сохраняется на поверхности, но частично отделилась с острых углов и ребер |

Хорошее (четыре балла) |

|

Пленка вяжущего не соответствует характеристикам, указанным в пунктах 1 и 2 настоящей таблицы, но сохраняется более чем на 1/2 площади поверхности щебня |

Удовлетворительное (три балла) |

|

Пленка вяжущего сохраняется менее чем на 1/2 площади поверхности щебня |

Плохое (два балла) |

За результат испытания принимают балл, полученный в результате осмотра испытанных зерен щебня, если характеристики пленки битумного вяжущего совпадают на всех зернах. В случае несовпадения характеристик пленки битума на разных зернах испытывают удвоенное число зерен щебня и результат испытания определяют по наибольшему числу зерен щебня, имеющих одинаковые характеристики.

Приложение Д

(обязательное)

Объем пустот в минеральном заполнителе (ПМЗ) вычисляют по формуле

,

,(Д.1)

где Gmb - объемная плотность уплотненного образца, вычисляемая в соответствии с ПНСТ 106, г/см3;

nм - количество минерального заполнителя в асфальтобетонной смеси с учетом битума в 100% смеси, доли единиц;

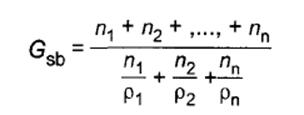

Gsb - объемная плотность минерального заполнителя, входящего в состав асфальтобетонной смеси, г/см3, вычисляемая по формуле

,

,(Д.2)

где n1, n2...., nn, - количество в минеральной части смеси каждого отдельного минерального заполнителя, %;

ρ1, ρ2, ...., ρn - плотность каждого отдельного минерального заполнителя, входящего в состав смеси, г/см3. Для щебней берут среднюю плотность каждой применяемой фракции, определяемую согласно ГОСТ 33057 и ГОСТ 32815. Для дробленого песка и природного песка берут истинную плотность, определяемую согласно ГОСТ 32722, для минерального порошка берут истинную плотность согласно ГОСТ 32763.

Приложение Е

(обязательное)

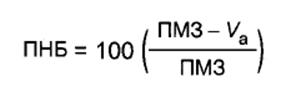

Объем пустот, наполненных битумным вяжущим (ПНБ), вычисляют по формуле

,

,(E.1)

где ПМЗ - объем пустот в минеральном заполнителе (ПМЗ), %, согласно приложению Д;

Va - объем воздушных пустот согласно ПНСТ 108-2016, %.

Приложение Ж

(обязательное)

Ж.1 Требования к средствам измерений и вспомогательным устройствам

При выполнении измерений применяют следующие средства измерений и вспомогательные устройства:

- весы лабораторные по ГОСТ Р 53228 с классом точности II с приспособлением для гидростатического взвешивания, с пределом взвешивания не менее 2000 г и точностью 0, 01 г;

- вакуумная установка с возможностью создавать и поддерживать давление не более 2000 Па;

- термометр с погрешностью измерения не более 1°С в диапазоне измеряемых температур от 10°С до 35°С;

- установка для распила асфальтобетона;

- сушильный шкаф с возможностью создавать и поддерживать температуру (40±5)°С;

- часы с ценой деления не более 1 мин;

- сетчатая (перфорированная) корзина для гидростатического взвешивания;

- емкость для воды объемом не менее 5 л и решеткой на дне.

Ж.2 Метод измерений

Метод заключается в определении количества воды, которое может поглотить испытуемый образец при установленном режиме насыщения за определенное время.

Ж.3 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются испытуемые образцы и вырубки:

- температура (22±3)°С;

- относительная влажность (55±10)%.

Ж.4 Подготовка к выполнению измерений

Изготовление испытуемых образцов

Изготовление испытуемых образцов осуществляют в соответствии с ПНСТ 110-2016, приложением И или приложением К.

Отбор вырубок (кернов) проводят путем выбуривания или выпиливания непосредственно из готового асфальтобетонного слоя в соответствии с ПНСТ 90-2016.

В случае попадания на испытуемые образцы воды их высушивают при температуре (40±5)°С до постоянной массы.

Ж.5 Порядок выполнения измерений

Испытания на определения водонасыщения проводят на образцах после определения объемной плотности по ПНСТ 106-2016.

При определении водонасыщения выполняют следующие операции:

- испытуемые образцы снова помещают в емкость с водой температурой (21±2)°С таким образом, чтобы уровень воды над испытуемыми образцами был не менее 30 мм и испытуемые образцы не соприкасались друг с другом;

- емкость с испытуемыми образцами устанавливают в вакуумную установку, где создают и поддерживают давление не более 2000 Па в течение (60±5) мин;

- после этого давление доводят до атмосферного и испытуемые образцы выдерживают в той же емкости в воде температурой (21±2)°С в течение (30±1) мин;

- по истечении заданного времени испытуемые образцы вынимают из воды, обтирают их влажным полотенцем в течение не более 5 с и взвешивают на воздухе, записывая массу каждого испытуемого образца как m4 с точностью до 0, 01 г. Всю воду, стекающую с испытуемого образца во время взвешивания, считают частью массы образца.

Ж.6 Обработка результатов измерений

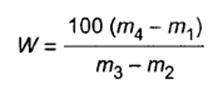

Водонасыщение W, %, вычисляют по формуле

,

,(Ж.1)

где m1 - масса испытуемого образца, взвешенного на воздухе, г;

m2 - масса испытуемого образца, выдержанного в течение (4±1) мин в воде и взвешенного в воде, г;

m3 - масса испытуемого образца, выдержанного в течение (4±1) мин в воде и взвешенного на воздухе, г;

m4 - масса испытуемого образца, насыщенного водой и взвешенного на воздухе, г.

Результат измерения вычисляют с точностью до первого знака после запятой. За результат определения водонасыщения принимают среднеарифметическое значение результатов определения водонасыщения трех испытуемых образцов.

Приложение И

(обязательное)

Показатель "отношение пыль - вяжущее" вычисляют по формуле

,

,(И.1)

где Р0, 063 - количество минерального материала в смеси, прошедшего через сито с размером ячеек 0, 063 мм, %;

Рв - количество вяжущего сверх 100% смеси, %.

Приложение К

(обязательное)

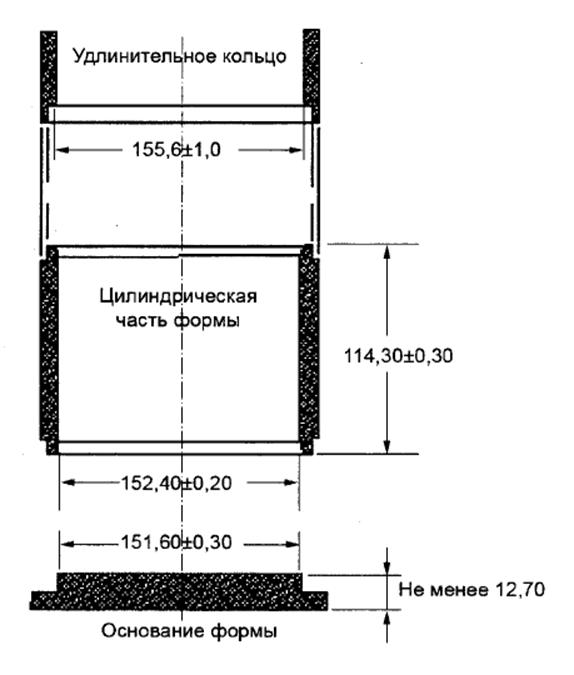

Сущность метода заключается в изготовлении цилиндрических асфальтобетонных образцов диаметром (152, 4±0, 2) мм и высотой (95, 2 ±2, 5) мм из смесей с номинальным максимальным размером зерен заполнителя 31, 5 мм с использованием установки Маршалла.

Изготовление асфальтобетонных образцов осуществляют в соответствии с методикой, представленной в ПНСТ 110-2016, со следующими изменениями в испытательном оборудовании:

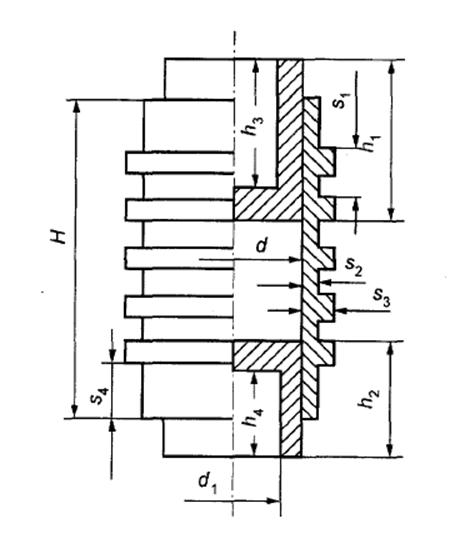

- размеры сборной формы для уплотнения асфальтобетонной смеси, состоящей из основания формы, цилиндрической части и удлинительного кольца, должны соответствовать размерам, указанным на рисунке К.1;

Рисунок К.1 - Сборная форма для уплотнения образцов

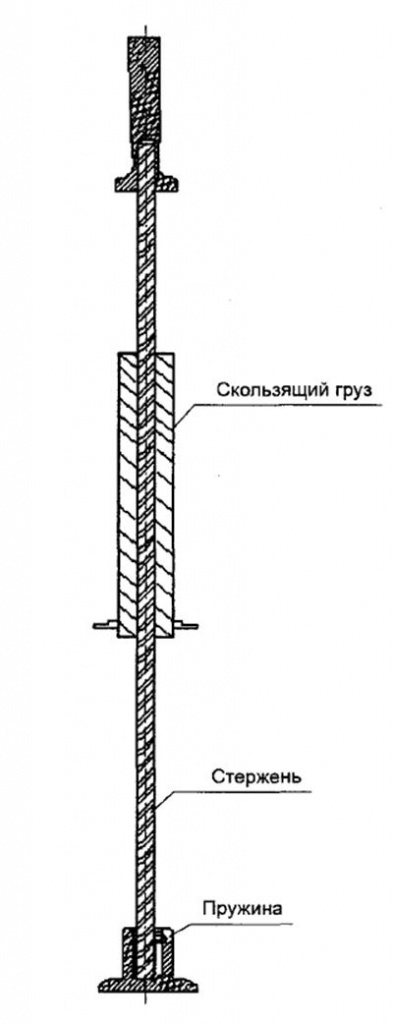

- уплотнительный молот для уплотнения образцов со скользящим грузом, с массой (10210±20) г и ходом свободного падения (457±2) мм. Схема уплотнительного молота представлена на рисунке К.2.

Рисунок К.2 - Схема уплотнительного молота

Приложение Л

(обязательное)

Сущность метода заключается в изготовлении асфальтобетонных образцов диаметром и высотой (101, 0±2, 0) мм вибрированием с последующим доуплотнением прессованием.

Л.1 Средства контроля и вспомогательное оборудование:

- пресс по ГОСТ 28840;

- весы лабораторные по ГОСТ Р 53228 с пределом взвешивания не менее 3000 г и точностью 1 г;

- термометр с погрешностью измерения не более 1°С в диапазоне измеряемых температур от 100°С до 200°С;

- штангенциркуль по ГОСТ 166;

- установка для распила асфальтобетона;

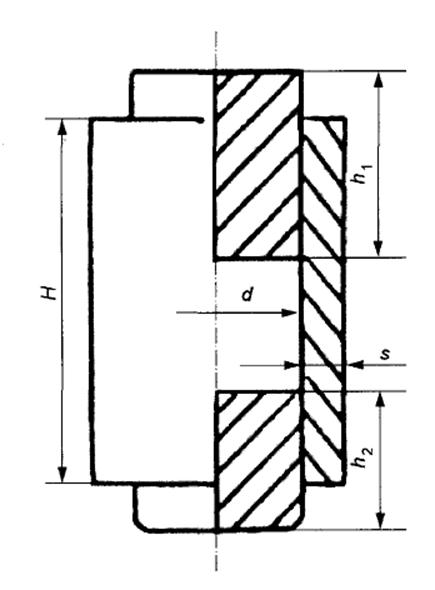

- формы для уплотнения асфальтобетонных образцов.

Допускается применение обычных и облегченных форм согласно рисункам Л.1 и Л.2.

Рисунок Л.1 - Обычная форма для уплотнения смесей

Рисунок Л.2 - Облегченная форма для уплотнения смесей

Размеры форм должны соответствовать значениям, указанным в таблице Л.1

Таблица Л.1

|

Тип формы |

Размер, мм | |||||||||||

|

d |

d1 |

Н |

h1 |

h2 |

h3 |

h4 |

s |

s1 |

s2 |

s3 |

s4 | |

|

Обычный |

101 |

- |

180 |

110 |

70 |

- |

- |

12 |

- |

- |

- |

- |

|

Облегченный |

101 |

77 |

180 |

110 |

70 |

90 |

50 |

- |

10 |

6 |

12 |

25 |

Формы изготовляют из стали с механическими характеристиками не ниже соответствующих конструкционной стали марки Ст 35 по ГОСТ 1050-2013.

На рабочих поверхностях форм, соприкасающихся со смесью, при изготовлении образцов не допускаются трещины, вмятины, риски и т.п.

Шероховатость рабочих поверхностей должна быть не более 3, 2 мкм.

Допустимые отклонения от номинальных размеров внутренних диаметров цилиндров и наружных диаметров вкладышей, приведенных в таблице Л.1 и на рисунках Л.1 и Л.2, должны обеспечивать зазор между цилиндром и вкладышем от 0, 1 до 0, 5 мм.

Отклонение внутренней рабочей поверхности формы от цилиндрического профиля не должно превышать 0, 3 мм, его вычисляют по формуле

,

,(Л.1)

где dmax, dmin - максимальный и минимальный диаметры цилиндрической формы, мм.

Отклонение от плоскостности торцевых поверхностей вкладышей должно быть не более 0, 05 мм.

Отклонение от перпендикулярности образующей цилиндрической поверхности вкладышей относительно поверхности их оснований должно быть не более 0, 06 мм.

Л.2 Изготовление образцов

Образцы цилиндрической формы для определения показателей смесей изготовляют путем уплотнения смесей, изготовленных в лабораторных условиях, а также из проб смесей, отобранных на смесительных установках или на участке производства работ. Повторная переформовка образцов не допускается.

Рекомендуемая температура смесей при изготовлении образцов должна соответствовать температуре, указанной в 5.3.

При уплотнении должно быть обеспечено двустороннее приложение нагрузки, что достигается передачей давления на уплотняемую смесь через два вкладыша, свободно передвигающиеся в форме навстречу друг другу.

Уплотнение образцов из смесей следует производить вибрированием с последующим доуплотнением прессованием.

При изготовлении образцов формы, нагретые от 90°С до 100°С, наполняют смесью, равномерно распределяют в форме штыкованием ножом или шпателем, вставляют верхний вкладыш и, прижимая им смесь, устанавливают на виброплощадку, плотно укрепляют на ней специальным приспособлением (конструкция приспособления для укрепления зависит от типа виброплощадки).

Вкладыши должны выступать из формы не менее чем на 2 см.

Смесь в форме вибрируют в течение (3, 0±0, 1) мин при частоте (2900±100) мин, амплитуде (0, 40±0, 05) мм и вертикальной нагрузке на смесь (30±5) кПа, которая передается на смесь грузом, свободно навешенным на верхний вкладыш формы. По окончании вибрации форму с образцом снимают с виброплощадки, устанавливают на плиту пресса для доуплотнения под давлением (20, 0±0, 5) МПа и выдерживают при этом давлении 3 мин. Затем нагрузку снимают и извлекают образец из формы выжимным приспособлением. Измеряют его высоту штангенциркулем по ГОСТ 166 с погрешностью 0, 1 мм. Высота образца должна составлять (101, 0±2, 0) мм. Если высота образца не соответствует указанному интервалу, то требуемую массу смеси для формования образца вычисляют по формуле

,

,(Л.2)

где g - требуемая масса образца, г;

g0 - масса пробного образца, г;

h - требуемая высота образца, мм;

h0 - высота пробного образца, мм.

Образцы с дефектами кромок и непараллельностью верхнего и нижнего оснований бракуют.

Л.3 Для проведения испытаний по определению показателей "Водостойкость", "Разрушающая нагрузка по Маршаллу", "Деформация по Маршаллу", "Сопротивление течению по Маршаллу" изготовленный по Л.2 образец необходимо распилить сверху и снизу таким образом, чтобы получить образец высотой (63, 50±2, 5) мм.

Библиография

|

[1] |

ГН 2.2.5.1313-03 |

Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны. Гигиенические нормативы |

(Нет голосов) |

-

29.05.2025

Слухи о скорой заморозке вкладов в России объяснили

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

-

29.05.2025

Дачникам рассказали о штрафах за нескошенную траву

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

-

29.05.2025

Вероятность исчезновения в России наличных денег оценили

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

-

29.05.2025

Перспективы исламского банкинга в России оценили

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

-

30.04.2025

Россиянам объяснили опасность зарплаты в конвертах

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии