![]() — Все документы — ГОСТы — ГОСТ 11679.1-76 АМОРТИЗАТОРЫ РЕЗИНОМЕТАЛЛИЧЕСКИЕ ПРИБОРНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ГОСТы — ГОСТ 11679.1-76 АМОРТИЗАТОРЫ РЕЗИНОМЕТАЛЛИЧЕСКИЕ ПРИБОРНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 11679.1-76 АМОРТИЗАТОРЫ РЕЗИНОМЕТАЛЛИЧЕСКИЕ ПРИБОРНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

Добавил:

Дата: [09.11.2018]

Rubber-metal shock-absorbers for instruments. Specifications

Срок действия - с 1 июля 1977 г.

до 1 января 1995 г.

Введен впервые

Ограничение срока действия снято в 1993 г.

Информационные данные

1. Разработан и внесен Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Разработчики

В.С. Юродский, канд. техн. наук; Е.Е. Ковалева; А.А. Шляхман, канд. техн. наук; Л.А. Толмачева; Т.В. Лабутина; Т.П. Федулова

2. Утвержден и введен в действие постановлением Государственного комитета СССР по стандартам от 14.05.76 N 1195

3. Введен впервые

4. Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 9.024-74 |

2.1 |

|

ГОСТ 26.008-85 |

5.1 |

|

ГОСТ 263-75 |

2.1 |

|

ГОСТ 270-75 |

2.1 |

|

ГОСТ 577-68 |

Приложение 1 |

|

ГОСТ 5959-80 |

5.2 |

|

ГОСТ 7912-74 |

2.1 |

|

ГОСТ 9396-88 |

5.2 |

|

ГОСТ 11679.2-76 |

2.2 |

|

ГОСТ 12301-81 |

5.2 |

|

ГОСТ 13808-79 |

2.1 |

|

ГОСТ 14192-77 |

5.3 |

|

ГОСТ 15152-69 |

2.4 |

|

ГОСТ 15623-84 |

5.2 |

|

ГОСТ 16536-84 |

5.2 |

|

ГОСТ 20403-75 |

2.1 |

5. Срок действия продлен до 01.01.95

Постановлением Госстандарта СССР от 27.06.89 N 2079

6. Переиздание (май 1993 г. с Изменениями N 1, 2, 3, 4, 5 и 6, утвержденными в апреле 1979 г., Пост. N 1386, 16.04.79, октябрь 1981 г., Пост. N 4599, 20.10.81, апреле 1983 г., октябре 1984 г., сентябре 1986 г. и июне 1989 г. (ИУС 6-79, 1-82, 8-83, 1-85, 11-86, 11-89)

Настоящий стандарт распространяется на резинометаллические приборные пластинчатые и чашечные амортизаторы, предназначенные для виброизоляции и защиты от ударных воздействий оборудования при температуре окружающей среды от минус 45 до плюс 80°С для амортизаторов, изготовленных из резин на основе НК; от минус 55 до плюс 80°С для амортизаторов, изготовленных из резин на основе СКИ-ЗНТ и СКДС.

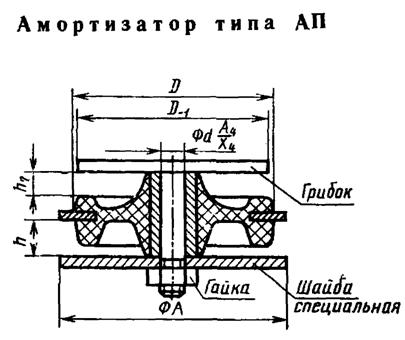

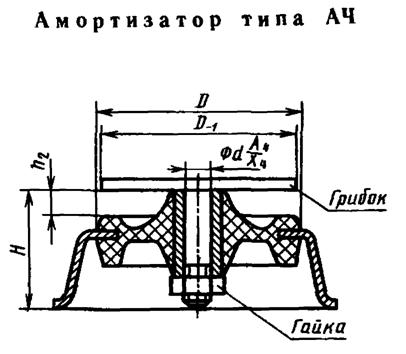

1.1. Амортизаторы в зависимости от конструкции изготовляются двух типов:

АП - пластинчатые;

АЧ - чашечные.

(Измененная редакция, Изм. N 6).

1.2. Амортизаторы каждого типа должны изготовляться трех серий: 1 - 3.

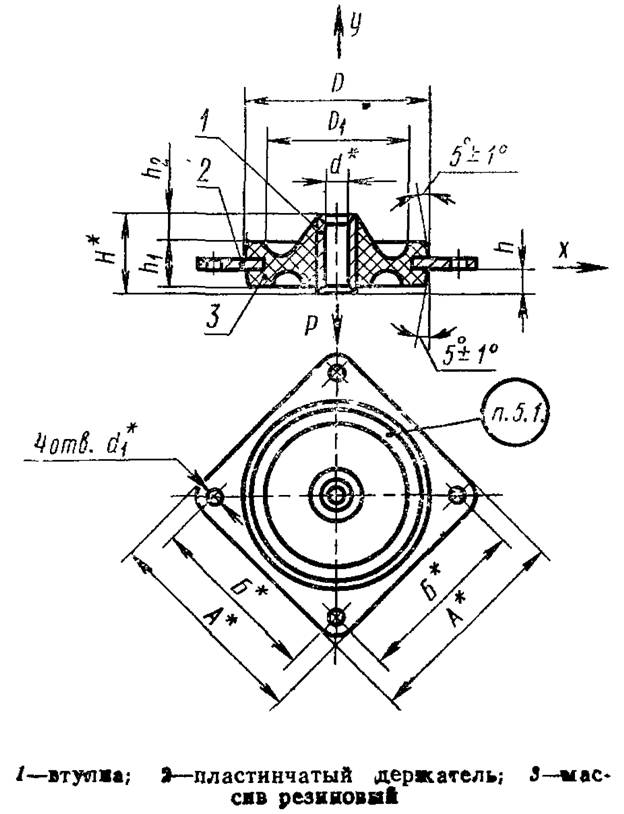

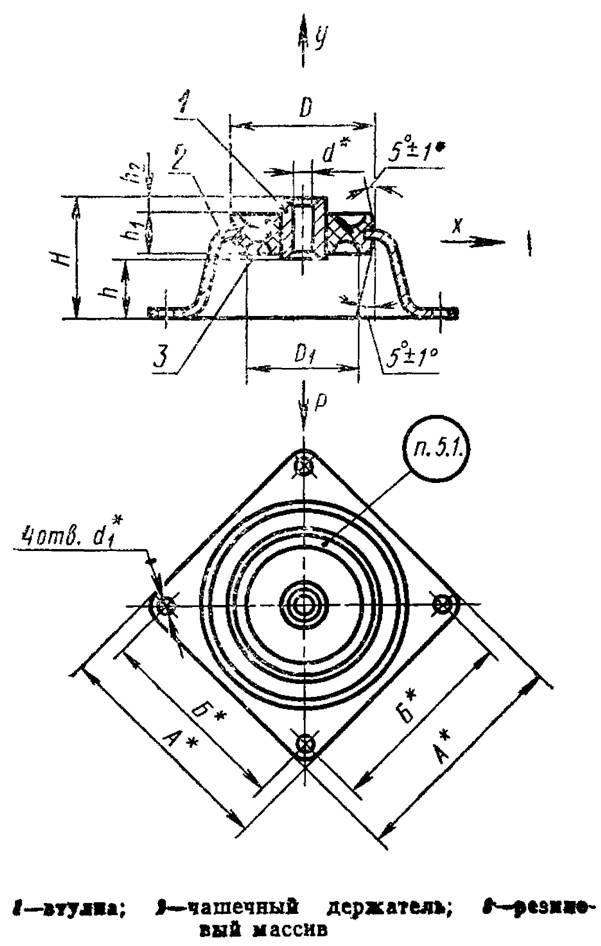

1.3. Конструкция, основные параметры и размеры амортизаторов должны соответствовать указанным на черт. 1 и 2 и в табл. 1 и 2.

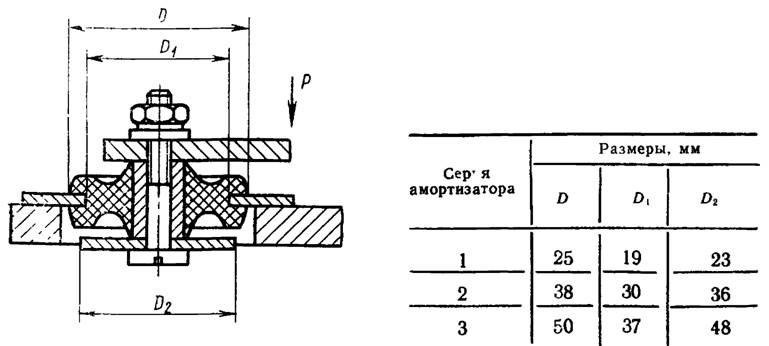

Черт. 1

Черт. 2

Таблица 1

|

Размеры, мм | ||||||||||||||||||

|

Обозначение типоразмера амортизатора |

Серия |

Максимальная рабочая нагрузка, Н (кгс) |

А* |

В* |

D |

D1 |

d* |

d1* |

H* |

h |

h1 |

h2 |

Группа резины. |

Масса (справочная) 100 шт., кг | ||||

|

Пред. откл. +0, 5 |

Пред откл. ±0, 5 |

Перед. откл. +0, 16 |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Пред. откл. +0, 5 |

Сталь |

Латунь | |||||||||

|

АП-1-4, 5 (0, 45) АП-1- 9, 0 (0, 90) |

1 |

4, 5 (0, 45) 9, 0 (0, 90) |

32 |

25 |

25 |

19 |

4, 2 |

3, 2 |

10 |

2, 5 |

±0, 2 |

5, 6 |

±0, 2 |

4, 0 |

1 |

0, 736 0, 762 |

0, 810 0, 837 | |

|

АП-1-13, 5 (1, 35) АП-1-18, 0 (1, 80) АП-1-22, 5 (2, 25) АП-2-4, 5 (0, 45) АП-2-9, 0 (0, 90) АП-2-13, 5 (1, 35) АП-2-18, 0 (1, 80) АП-2-22, 5 (2, 25) |

2 |

13, 5 (1, 35) 18, 0 (1, 80) 22, 5 (2, 25) 4, 5 (0, 45) 9, 0 (0, 90) 13, 5 (1, 35) 18, 0 (1, 80) 22, 5 (2, 25) |

45 |

35 |

38 |

31 |

6, 2 |

4, 2 |

16 |

6, 0 |

±0, 2 |

9, 5 |

±0, 2 |

4, 5 |

1 2 1 2 1 |

0, 765 0, 790 0, 800 2, 250 2, 350 2, 510 2, 460 2, 660 |

0, 840 0, 865 0, 875 2, 490 2, 585 2, 815 2, 700 2, 925 | |

|

АП-2-27, 0 (2, 70) АП-2-36, 0 (3, 60) АП-2-45, 0 (4, 50) АП-2-54, 0 (5, 40) АП-3-45, 0 (4, 50) АП-3-67, 5 (6, 75) АП-3-90, 0 (9, 00) |

3 |

27, 0 (2, 70) 36, 0 (3, 60) 45, 0 (4, 50) 54, 0 (5, 40) 45, 0 (4, 50) 67, 5 (6, 75) 90, 0 (9, 00) |

57 |

45 |

50 |

39 |

10, 2 |

5, 2 |

25 |

10, 5 |

±0, 4 |

18 |

±0, 4 |

4, 5 |

2 2 2 2 2 |

2, 560 2, 675 2, 720 2, 770 6, 560 7, 800 7, 320 |

2, 800 2, 915 2, 960 3, 00 7, 010 8, 250 7, 770 | |

|

АП-3-112, 5 (11, 25) АП-3-157, 5 (15, 75) |

112, 5 (11, 25) 157, 5 (35, 75) |

7, 850 8, 330 |

8, 300 8, 780 | |||||||||||||||

Примечания:

1. Амортизаторы 1-й серии и амортизатор АП-3-45, 0 (4, 50) в новых конструкциях не применять.

2. Несоосность отверстия d от общей оси амортизатора у не более 0, 4 мм.

3. Смещение осей отверстий d1 от общей оси амортизатора не более 0, 1 мм.

4. Размеры, обозначенные знаком "*", являются справочными. Размеры, не обозначенные знаком "*", являются исполнительными и обеспечиваются инструментом (пресс-формой).

5. Максимальные рабочие нагрузки амортизаторов в пределах одной серии обеспечиваются предприятием-изготовителем за счет установления неуказанных размеров резиновой части амортизатора, которые не нормируются.

(Измененная редакция, Изм. N 2, 5, 6)

Таблица 2

|

Размеры, мм | ||||||||||||||||

|

Обозначение типоразмера амортизатора |

Серия |

Максимальная рабочая нагрузка, Н (кгс) |

А* |

Б* |

D |

D1 |

d* |

d1* |

H |

h |

h1 |

h2 |

Группа резины |

Масса (справочная) 100 шт., кг | ||

|

(пред. откл. +0, 5 |

(пред откл. ±0, 5 |

(перед. откл. +0, 16) |

(перед. откл. ±0, 4) |

- |

Номин. |

Пред. откл. |

Перед. откл. +0, 5 |

Сталь |

Латунь | |||||||

|

АЧ-1-4, 5 (0, 45) |

1 |

4, 5 (0, 45) |

42 |

35 |

25 |

19 |

4, 2 |

3, 2 |

18, 0 |

8, 0 |

5, 6 |

±0, 2 |

4, 0 |

1 |

0, 825 |

0, 907 |

|

АЧ-1-9, 0 (0, 90) |

9, 0 (0, 90) |

0, 830 |

0, 913 | |||||||||||||

|

АЧ-1-13, 5 (1, 35) |

13, 5 (1, 35) |

0, 836 |

0, 919 | |||||||||||||

|

АЧ-1-18, 0 (1, 80) |

18, 0 (1, 80) |

0, 850 |

0, 935 | |||||||||||||

|

АЧ-1-22, 5 (2, 25) |

22, 5 (2, 25) |

0, 880 |

0, 968 | |||||||||||||

|

АЧ-2-4, 5 (0, 45) |

2 |

4, 5 (0, 45) |

60 |

50 |

38 |

31 |

6, 2 |

4, 2 |

29, 5 |

13, 5 |

9, 5 |

±0, 2 |

4, 5 |

1 |

7, 870 |

8, 657 |

|

АЧ-2-9, 0 (0, 90) |

9, 0 (0, 90) |

2 |

7, 750 |

8, 525 | ||||||||||||

|

АЧ-2-13, 5 (1, 35) |

13, 5 (1, 35) |

1 |

7, 850 |

8, 635 | ||||||||||||

|

АЧ-2-18, 0 (1, 80) |

18, 0 (1, 80) |

2 |

7, 800 |

8, 580 | ||||||||||||

|

АЧ-2-22, 5 (2, 25) |

22, 5 (2, 25) |

1 |

7, 950 |

8, 745 | ||||||||||||

|

АЧ-2-27, 0 (2, 70) |

27, 0 (2, 70) |

2 |

7, 930 |

8, 723 | ||||||||||||

|

АЧ-2-36, 0 (3, 60) |

36, 0 (3, 60) |

2 |

7, 900 |

8, 690 | ||||||||||||

|

АЧ-2-45, 0 (4, 50) |

45, 0 (4, 50) |

2 |

8, 070 |

8, 877 | ||||||||||||

|

АЧ-2-54, 0 (5, 40) |

54, 0 (5, 40) |

2 |

8, 100 |

8, 910 | ||||||||||||

|

АЧ-3-45, 0 (4, 50) |

3 |

45, 0 (4, 50) |

76 |

64 |

50 |

39 |

10, 2 |

5, 2 |

38, 0 |

13, 0 |

18, 0 |

±0, 4 |

4, 5 |

2 |

16, 050 |

17, 655 |

|

АЧ-3-67, 5 (6, 75) |

67, 5 (6, 75) |

16, 850 |

18, 513 | |||||||||||||

|

АЧ-3-90, 0 (9, 00) |

90, 0 (9, 00) |

16, 450 |

18, 095 | |||||||||||||

|

АЧ-3-112, 5 (11, 25) |

112, 5 (11, 25) |

17, 050 |

18, 755 | |||||||||||||

|

АЧ-3-157, 5 (15, 75) |

157, 5 (15, 75) |

17, 450 |

19, 195 | |||||||||||||

Примечания:

1. Амортизаторы 1-й серии и амортизатор АЧ-3-45, 0 (4, 50) в новых конструкциях не применять.

2. Несоосность отверстия d от общей оси амортизатора у не более 0, 4 мм.

3. Смещение осей отверстий d1 от общей оси амортизатора - не более 0, 1 мм.

4. Размеры, обозначенные знаком "*", являются справочными. Размеры, не обозначенные знаком "*", являются исполнительными и обеспечиваются инструментом (пресс-формой).

5. Максимальные рабочие нагрузки амортизаторов в пределах одной серии обеспечиваются предприятием-изготовителем за счет установления неуказанных размеров резиновой части амортизатора, которые не нормируются.

(Измененная редакция, Изм. N 5, 6).

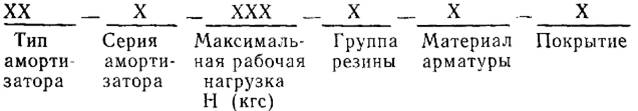

Условное обозначение амортизатора строят по следующей схеме:

Пример условного обозначения амортизатора пластинчатого, серии 2, на нагрузку 18, 0 Н (1, 80 кгс) из резины группы 2 на основе НК и стальной арматуры:

АП-2-18, 0 (1, 80)-2 ГОСТ 11679.1-76

То же, из латунной арматуры:

АП-2-18, 0 (1, 80)-2Л ГОСТ 11679.1-76

То же, с маслостойким покрытием:

АП-2-18, 0 (1, 80)-2М ГОСТ 11679.1-76

АП-2-18, 0 (1, 80)-2ЛМ ГОСТ 11679.1-76

То же, из резины группы 2 на основе СК и стальной арматуры:

С-АП2-18, 0 (1, 80)-2 ГОСТ 11679.1-76.

Пример условного обозначения амортизатора чашечного, серии 2, на нагрузку 18, 0 Н (1, 80 кгс) из резины группы 2 на основе НК и стальной арматуры:

АЧ-2-18, 0 (1, 80)-2 ГОСТ 11679.1-76

То же, из латунной арматуры:

АЧ-2-18, 0 (1, 80)-2Л ГОСТ 11679.1-76

То же, с маслостойким покрытием:

АЧ-2-18, 0 (1, 80)-2М ГОСТ 11679.1-76

АЧ-2-18, 0 (1, 80)-2ЛМ ГОСТ 11679.1-76

То же, из резины группы 2 на основе СК и стальной арматуры;

С-АЧ-2-18, 0 (1, 80)-2 ГОСТ 11679.1-76

Примечания:

1. При проектирования новых пресс-форм максимальную рабочую нагрузку указывают только в ньютонах.

2. Допускается указывать максимальную рабочую нагрузку в килограмм-силе в маркировке пресс-форм, изготовленных до 01.01.86.

(Измененная редакция. Изм. N 1, 2, 3, 6)

2.1а. Амортизаторы должны быть изготовлены в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Введен дополнительно, Изм. N 4).

2.1. Для изготовления амортизаторов применяют резины марок 1847 и 51-1675 (1-я группа) и 2959 и 51-1674 (2-я группа).

По физико-механическим показателям резины должны соответствовать нормам, указанным в табл. 3.

Таблица 3

|

Норма для резин группы |

Метод испытания | |||

|

Наименование показателя |

1 |

2 | ||

|

1847 51-1675 |

2559 51-1674 | |||

|

1. Условная прочность при растяжении, МПа (кгс/см2), не менее |

По ГОСТ 270-75 (образец типа II, толщиной (2, 0±0, 2) мм) | |||

|

16 |

16 | |||

|

(160) |

(160) | |||

|

2. Относительное удлинение при разрыве, %, не менее |

То же | |||

|

600 |

500 | |||

|

3. Относительное остаточное удлинение после разрыва, %, не более |

" | |||

|

32 - |

32 - | |||

|

4. Твердость по Шору А, единицы Шора А |

По ГОСТ 263-75 | |||

|

35-50 |

45-60 | |||

|

5. Твердость, международные единицы IRHD |

По ГОСТ 20403-75 (образец толщиной 6 - 10 мм) | |||

|

35-50 42-56 |

50-65 54-64 | |||

|

6. Температурный предел хрупкости, °С, не выше |

По ГОСТ 7912-74 | |||

|

-48 -55 |

-50 -55 | |||

|

7. Коэффициент морозостойкости по эластическому восстановлению после сжатия на 20%, не менее: | ||||

|

при минус 45°С |

0, 35- |

- - | ||

|

при минус 47°С |

- - |

0, 35 - | ||

|

при минус 55°С |

- 0, 4 |

- 0, 4 | ||

|

8. Изменение условной прочности при растяжении после старения в воздухе в течение 24 ч при температуре 100°С, % |

По ГОСТ 9.024-74, метод I, в термостатах с кратностью обмена воздуха (6±2) | |||

|

От От |

От От | |||

|

-30 -50 |

-30 -50 | |||

|

до +18 до 0 |

до +5 до 0 | |||

Примечание. Контроль твердости резин проводят одним из методов, указанных в подпунктах 4 и 5 по согласованию с представителем заказчика.

(Измененная редакция, Изм. N 1, 2, 3, 6).

2.2. Арматура, применяемая для изготовления амортизаторов, должна соответствовать требованиям ГОСТ 11679.2-76.

2.3. Поверхность резинового массива амортизатора должна быть без раковин, пузырей и трещин.

Не допускаются:

наплывы резины на внутренней поверхности втулки толщиной более 0, 3 мм;

наплывы резины на остальных поверхностях арматуры амортизатора, кроме внутренней поверхности держателя чашечного амортизатора, толщиной более 0, 5 мм;

отпечатки от забоин на пресс-формах, единичные и групповые посторонние включения и следы от их выпадания более 0, 5 мм на всех поверхностях резинового массива;

следы от литников более 0, 8 мм на пластинчатых амортизаторах.

Допускается внешний вид амортизаторов устанавливать по контрольным образцам, согласованным между изготовителем и потребителем или изготовителем и представителем заказчика на предприятии-изготовителе (в случае приемки амортизаторов представителем заказчика).

(Измененная редакция, Изм. N 1, 6)

2.4. Амортизаторы, изготовленные из резин на основе НК, должны быть работоспособны при температуре окружающей среды от минус 45 до плюс 80°С в различных климатических условиях.

Амортизаторы, изготовленные из резин на основе СК, должны быть работоспособны при температуре окружающей среды от минус 55 до плюс 80°С в различных климатических условиях";

Амортизаторы должны быть работоспособны при температуре окружающей среды от минус 45 до плюс 80°С в различных климатических условиях.

Амортизаторы должны быть работоспособны в условиях сухого и влажного тропического климата и соответствовать группе II, класса П и Н ГОСТ 15152-69.

Амортизаторы изготовляют без защитного антикоррозионного покрытия арматуры.

(Измененная редакция, Изм. N 1, 6)

2.5. Амортизаторы должны быть воскованы для защиты от светоозонного старения по документации, утвержденной в установленном порядке.

Допускается по согласованию между изготовителем и потребителем изготавливать амортизаторы с маслостойким покрытием защищающим от паров масел, топлив и антифриза, по документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

2.6. Деформация амортизаторов вдоль оси у при статическом сжатии под воздействием максимальной рабочей нагрузки, указанной в табл. 1 и 2, должна соответствовать нормам, указанным в табл. 4.

Таблица 4

|

Тип амортизатора |

Тип каучука |

Группа резины |

Температура окружающей среды, СС |

Деформация, мм |

|

АП и АЧ |

НК |

1 и 2 |

+20±5 -45±1 +80±1 |

1, 2 - 2, 0 0, 5 - 2, 0 1, 2 - 2, 2 |

|

СК |

+20±5 -50±1 -55±1 +80±1 |

1, 2 - 2, 0 0, 5 - 2, 0 0, 5 - 2, 0 1, 2 - 2, 2 |

Примечание. Деформацию для амортизаторов из резин на основе СК определяют при одной из отрицательных температур.

(Измененная редакция, Изм. N 6).

2.7. Амортизаторы должны выдерживать предельную статическую нагрузку вдоль оси у, указанную в табл. 4а.

При этом не должно быть разрушения резины, внешних и внутренних отслоений резины от металла.

Таблица 4а

|

Обозначение типоразмера амортизатора |

Предельная статическая нагрузка, Н (кгс) для амортизаторов, изготовленных из резины | |

|

на основе НК |

на основе СК | |

|

АП-1-4, 5 (0, 45)* АЧ-1-4, 5 (0, 45)* |

280±5 (28, 0±0, 5) |

- - |

|

АП-1-9, 0 (0, 90)* АЧ-1-9, 0 (0, 90)* АП-1-13, 5 (1, 35)* АЧ-1 -13, 5 (1, 35)* |

- - - - | |

|

АП-1 -18, 0 (1, 80) АЧ-1-18, 0 (1, 80) АП-1-22, 5 (2, 25) АЧ-1-22, 5 (2, 25) |

280±5 (28, 0±0, 5) | |

|

АП-2-4, 5 (0, 45)* АЧ-2-4, 5 (0, 45)* |

800±10 (80, 0±1, 0) |

- - |

|

АП-2-9, 0 (0, 90) АЧ-2-9, 0 (0, 90) АП-2-13, 5 (1, 35) АЧ-2-13, 5 (1, 35) АП-2-18, 0 (1, 80) АЧ-2-18, 0 (1, 80) АП-2-22, 5 (2, 25) АЧ-2-22, 5 (2, 25) |

800±10 (80, 0±1, 0) | |

|

АП-2-27, 0 (2, 70) АЧ-2-27, 0 (2, 70) АП-2-36, 0 (3, 60) АЧ-2-36, 0 (3, 60) АП-2-45, 0 (4, 50) АЧ-2-45, 0 (4, 50) АП-2-54, 0 (5, 40) АЧ-2-54, 0 (5 40) |

90±10 (90, 0±1, 0) | |

|

АП-3-45, 0 (4, 50) АЧ-3-45, 0 (4, 50) |

1500±25 (150±2, 5) |

1500±25 (150, 0±2, 5) |

|

АП-3-67, 5 (6, 75) АЧ-3-67, 5 (6, 75) АП-3-90, 0 (9, 00) АЧ-3-90, 0 (9, 00) АП-3-112, 5 (11, 25) АЧ-3-112, 5 (11, 25) АП-3-157, 5 (15, 75) АЧ-3-157, 5 (15, 75) |

1700±25 (170, 0±2, 5) | |

(Измененная редакция, Изм. N 1, 2, 6)

2.8. Амортизаторы, находящиеся под воздействием максимальной рабочей нагрузки, указанной в табл. 1 - 2, должны выдерживать испытание на вибропрочность без разрушения и отслоения резины от металла при амплитуде перемещения в контрольной точке (1, 0±0, 1) мм (размах (2, 0±0, 2) мм) и частоте (50±2) Гц продолжительностью не менее:

15 ч - для амортизаторов 1-й серии;

100 ч - для амортизаторов 2 и 3-й серий:

За контрольную точку принимают геометрический центр на столе вибростенда (при одиночном монтаже) или место крепления испытуемых изделий (при групповом монтаже).

(Измененная редакция, Изм. N 6).

2.9. Амортизаторы, находящиеся под воздействием максимальной рабочей нагрузки, указанной в табл. 1 - 2, должны выдерживать без разрушения и отслоения резины от металла испытания на ударную прочность при пиковом ударном ускорении (40±10) м/с2, частоте ударного воздействия 40 - 80 ударов в 1 мин и длительности ударного ускорения (0, 01 - 0, 02) с, не менее:

3000 ударов - для амортизаторов 1-й серии;

10000 ударов - для амортизаторов 2 и 3-й серий.

(Измененная редакция, Изм. N 2).

3.1. Амортизаторы принимают партиями. Партией считают амортизаторы одного типоразмера и одной серии, изготовленные из одной группы резины, в количестве не более 1000 шт., сопровождаемые одним документом о качестве, в соответствии с приложением 10.

(Измененная редакция, Изм. N 5).

3.2. Для проверки качества амортизаторов требованиям настоящего стандарта амортизаторы подвергают приемо-сдаточным, периодическим и типовым испытаниям в соответствии с табл. 5.

В случае приемки амортизаторов представителем заказчика ОТК проводит предъявительские испытания в объеме приемо-сдаточных испытаний.

Таблица 5

|

Наименование показателя |

Объем выборки и периодичность испытаний |

Вид испытаний | ||

|

приемо-сдаточные |

периодические |

типовые | ||

|

1. Внешний вид |

100% |

+ |

- |

+ |

|

2. Исключен (Изм. N 1) | ||||

|

3. Исполнительные размеры амортизаторов АП (D, h, h2) и АЧ (D, H, h2) |

Не менее 2 шт. с каждого гнезда пресс-формы |

- |

+ |

+ |

|

4. Исключен (Изм. N 1) | ||||

|

5. Деформация вдоль оси У при статическом сжатии амортизаторов: из резин на основе НК при температуре, °С: | ||||

|

(+20±5) |

100% |

+ |

- |

+ |

|

(-45±1) |

Не реже одного раза в квартал, не менее 3 шт. от текущей партии |

- |

+ |

+ |

|

(-80±1) |

- |

+ |

+ | |

|

из резин на основе СК при температуре, °С: | ||||

|

(+20±5) |

100 % |

+ |

- |

+ |

|

(-50±1) |

Не реже одного раза в квартал, не менее 3 шт. от текущей партии |

- |

+ |

+ |

|

(-65±1) |

- |

+ |

+ | |

|

(+80±1) |

- |

+ |

+ | |

|

6. Предельная статическая нагрузка вдоль оси у |

1% от партии, но не менее 3 шт |

+ |

- |

+ |

|

7. Вибропрочность и ударная прочность |

Не реже одного раза в квартал, не менее 3 шт. от партии |

- |

+ |

+ |

Примечания:

3. Знак "+" обозначает проведение испытаний.

2. Знак "-" обозначает отсутствие испытаний.

3. Проверке по подпунктам 1, 3 таблицы подлежат амортизаторы до их воскования.

4. Проверку по подпункту 3 таблицы проводят при приемке новых и отремонтированных пресс-форм, а также в процессе эксплуатации их не реже одного раза в квартал.

5. Проверке по подпунктам 5, 6, 7 таблицы подлежат воскованные амортизаторы.

(Измененная редакция, Изм. N 1, 6)

3.2а. Физико-механические показатели резины проверяют от каждой закладки резиновой смеси, а также при проведении типовых испытаний.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же закладки резиновой смеси. Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 6.)

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

3.3.1. При получении неудовлетворительных результатов повторных периодических испытаний поставка амортизаторов запрещается до выявления и устранения причин несоответствия этого показателя установленным нормам.

3.3.2. По результатам выявления и устранения обнаруженных дефектов оформляются акт периодических испытаний и перечень дефектов, обнаруженных при периодических испытаниях по формам, приведенным в приложениях 6 и 7.

3.3.3. Приемку и отгрузку амортизаторов возобновляют после выполнения пп. 3.3.1 и 3.3.2.

3.3.4. Амортизаторы после приемки их техническим контролем предъявляют представителю заказчика (в случае приемки) с извещением, паспортом, техническими паспортами (маршрутными листами), диаграммами вулканизации, результатами испытаний резиновых смесей и амортизаторов.

При несоответствии хотя бы одного амортизатора требованиям настоящего стандарта представитель заказчика возвращает предъявленную партию предприятию-изготовителю.

Возвращенная партия амортизаторов может быть вторично предъявлена представителю заказчика с извещением и актом об анализе дефектов, их устранении и повторной проверке ОТК изделий (партий), возвращенных представителем заказчика, с указанием принятых мер по устранению выявленных дефектов при первичном предъявлении. Форма акта приведена в приложении 8.

(Пп. 3.3.1 - 3.3.4: Введены дополнительно, Изм. N 1).

3.4. Входной контроль качества амортизаторов у потребителя проводится в соответствии с нормативно-технической документацией.

(Измененная редакция, Изм. N 1, 5).

4.1. Исполнительные размеры амортизаторов проверяют штангенциркулем, калибром и шаблоном. Перед измерением при необходимости зачищают поверхность арматуры от наплывов резины.

При проверке размеров допускается производить сборку амортизаторов по схеме, указанной в приложении. 9.

(Измененная редакция, Изм. N 1).

4.2. Внешний вид амортизаторов определяют осмотром или сравнением с контрольным образцом.

(Измененная редакция, Изм. N 1).

4.3. Деформацию амортизаторов вдоль оси у при статическом сжатии под воздействием максимальной рабочей нагрузки определяют по методу, указанному в обязательном приложении 1.

4.4. Предельную статическую нагрузку определяют на разрывной машине любого типа с погрешностью измерения нагрузки ±1% и скоростью расхождения зажимов 50 - 200 мм/мин.

При достижении предельной статической нагрузки амортизаторы выдерживают под этой нагрузкой в течение 1 мин. Поддержание нагрузки в течение заданного времени в пределах 5% осуществляют периодическим включением и выключением привода испытательной машины или вручную. Внутренние отслоения резины от металла определяют по резкому падению нагрузки в процессе испытаний. Разрушения резины и внешние отслоения резины от металла определяют внешним осмотром.

(Измененная редакция, Изм. N 1, 2, 6)

4.5. Вибропрочность амортизаторов определяют по методу, указанному в приложении 2.

4.6. Ударную прочность амортизаторов определяют по методу, указанному в приложении 3.

5.1. На поверхность резинового массива амортизатора оттиском от пресс-формы наносят маркировку с указанием:

товарного знака или условного наименования предприятия-изготовителя;

условного обозначения амортизатора;

квартала и года изготовления.

Примечания:

1. Для маркировки применяют шрифт 1, 5-Пр3 ГОСТ 26.008-85 для амортизаторов 1-й серии и шрифт 2-Пр3 ГОСТ 26.008-35 для амортизаторов 2 и 3-й серий с профилем гравировки высотой от 0, 2 до 0, 3 мм.

2. Допускается до полного износа использовать имеющийся парк пресс-форм для выпуска амортизаторов с маркировкой, содержащей серию, нагрузку в кгс; условное обозначение предприятия-изготовителя, квартал и год изготовления, например,

(Измененная редакция, Изм. N 1, 2, 3, 6)

5.2. Амортизаторы одного типоразмера упаковывают в картонные коробки или деревянные ящики по ГОСТ 5959-80, ГОСТ 16536-84, ГОСТ 15623-84, ГОСТ 9396-88 и ГОСТ 12301-81, при этом амортизаторы должны быть защищены от повреждения. Тип, размеры, материалы и технические требования на ящики должны быть согласованы с представителем заказчика.

Допускается упаковывать в один ящик амортизаторы разных типоразмеров при условии их раздельной упаковки внутри ящика.

Масса брутто одной упаковки не более 50 кг.

(Измененная редакция, Изм. N 1).

5.3. Транспортную тару маркируют по ГОСТ 14192-77 с нанесением следующих дополнительных обозначений:

условного обозначения амортизатора;

номера партии;

товарного знака или товарного знака и наименования предприятия-изготовителя;

даты изготовления (квартал, год);

обозначения настоящего стандарта.

5.4. (Исключен, Изм. N 4)

5.5. Амортизаторы транспортируют всеми видами транспорта.

5.6. Амортизаторы должны храниться упакованными в картонные коробки или деревянные ящики в закрытом помещении при температуре от минус 30 до плюс 30°С и относительной влажности воздуха не более 70% на расстоянии не менее 1 м от экранированных теплоизлучающих источников.

Амортизаторы не должны подвергаться деформации.

Допускается хранение амортизаторов в неотапливаемых складах при температуре до минус 25°С, при этом они не должны подвергаться деформации.

(Измененная редакция, Изм. N 1).

6.1. Изготовитель гарантирует соответствие амортизаторов требованиям настоящего стандарта при соблюдении условий хранения, транспортирования, монтажа и эксплуатации

(Измененная редакция, Изм. N 1, 4)

6.2. Гарантийный срок хранения амортизаторов 1-й серии - 3 года, 2 и 3-й серий - 5 лет со дня изготовления.

6.3. Гарантийный срок эксплуатации амортизаторов 1-й серии - 8 мес, 2 и 3-й серий - 3 года со дня ввода их в эксплуатацию.

6.2, 6.3. (Измененная редакция, Изм. N 6)

7.1. Для защиты амортизаторов от коррозии потребитель амортизаторов наносит на поверхность арматуры защитное лакокрасочное покрытие по технической документации, утвержденной в установленном порядке.

7.2. При применении покрытия, разрушающего резину, не допускается попадание его на резиновый массив амортизатора.

7.3. Рекомендации по применению амортизаторов, указаны в приложении 4.

Разд. 7. (Введен дополнительно, Изм N 1).

_____________________________

* Допускаются нормы, не ниже установленных для аналогичных амортизаторов на основе НК.

Приложение 1

Обязательное

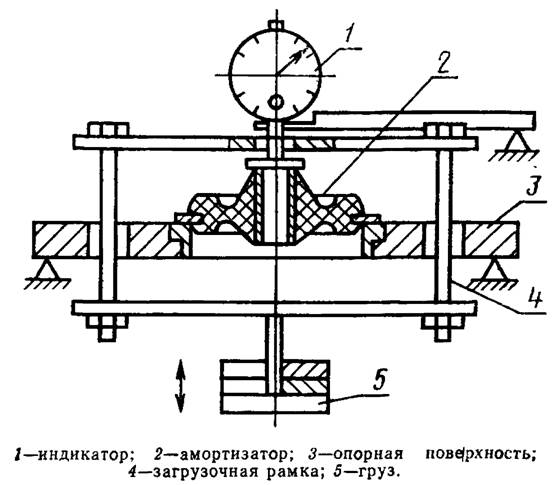

1. Деформацию амортизаторов вдоль оси у под воздействием нагрузки при температуре (20±5)°С измеряют индикатором часового типа ИЧ-10 по ГОСТ 577-68 на специальном приспособлении, принципиальная схема которого указана на чертеже.

2. Амортизатор помещают на опорную поверхность приспособления. Индикатор с измерительной площадкой, устанавливают так, чтобы малая стрелка индикатора была на отметке 5, а большая на нуле. К амортизатору прикладывают максимальную рабочую нагрузку. Величину нагрузки устанавливают с погрешностью не более ±1% с помощью массы загрузочной рамки в сборе (не более 0, 45 кг) и массы грузов. Измерительное усилие при этом не учитывают.

Деформацию амортизатора определяют по показанию индикатора, округленному до 0, 1 мм, через (15±5) с после приложения нагрузки.

Перед проведением испытаний опорная поверхность приспособления должна быть выставлена по уровню Непараллельность верхней пленки загрузочной рамки относительно опорной поверхности не должна превышать 1 мм на 100 мм базы.

3. Деформацию амортизатора вдоль оси у под воздействием нагрузки при температуре минус 45°С определяют после выдержки его в холодильной камере в свободном состоянии в течение (4, 0±0, 2) ч.

Затем амортизатор подвергают испытанию в холодильной камере, как указано в п. 1.

Деформацию амортизатора вдоль оси у под воздействием нагрузки при 80°С определяют после выдержки его в термостате при (80±1)°С в течение (4, 0±0, 2) ч.

Затем амортизаторы поочередно вынимают из термостата и испытывают, как указано в п. 1, не позднее чем через 1 мин.

Приложение 2

Обязательное

1. Вибропрочность амортизатора определяют на вибростенде любого типа при амплитуде колебаний (1, 0±0, 1) мм, частоте (50±2) Гц и температуре (20±5)°С.

Перед испытанием амортизаторы подвергают тепловому старению на воздухе при температуре (70±1)°С в течение (144±1) ч.

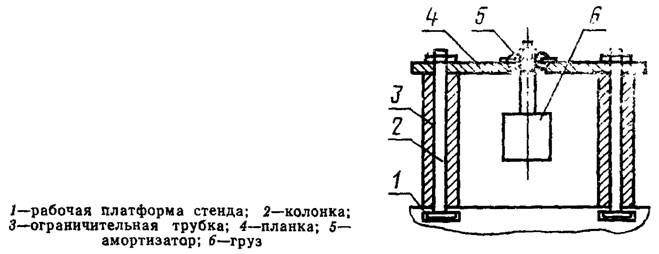

Амортизаторы устанавливают на вибростенде с помощью приспособления, схема которого указана на чертеже. Массу груза подбирают так, чтобы нагрузка на амортизатор, создаваемая грузом и системой его закрепления, имела предельное отклонение не более ±1%.

2. Амортизаторы 1-й серии подвергают вибрации не менее 15 ч, 2 и 3-й серий - не менее 100 ч. Затем их снимают и проверяют на отсутствие отслоения резины от металла и трещин на поверхности резинового массива.

3. Вибрационный стенд должен обеспечивать:

частоту колебаний - 50 Гц;

амплитуду смещения в контрольной точке при частоте (50 ±2) Гц - (1, 0±0, 1) мм;

коэффициент гармоник ускорения при частоте 50 Гц - не более 30%,

коэффициент поперечных колебаний при частоте 50 Гц - не более 30%;

неравномерность распределения амплитуды виброускорения по плоскости стола при частоте 50 Гц - не более 30%;

предельную погрешность задания частоты - ±2 Гц.

Измерение параметров вибрации при настройке на рабочий режим проводят в одной, заранее выбранной, контрольной точке на столе вибростенда. За такое место принимают геометрический центр стола вибростенда. Допускается измерение параметров вибрации в месте установки измерительного микроскопа.

Измерение частоты в контрольной точке проводят с погрешностью не более ±1 Гц, измерение амплитуды - не более ±0, 1 мм.

Примечания:

1. Допускаются перерывы в испытаниях.

2. Амортизаторы, прошедшие испытания на ударную прочность и предельную статическую нагрузку, испытаниям на вибропрочность не подлежат.

3. Примерные типы вибростендов: ВУС-70/100; УВ-70/10О; ВУ-70; ВП-70; ВЭДС-400-1500; ЭГВ-10/100 и др.

Измерение параметров вибрации проводят с помощью частотомеров (ЧЗ-33; ЧЗ-35) оптических микроскопов, виброизмерительной аппаратуры (ВА-2А; ИВ-2 и др).

4. Испытанию на вибропрочность подвергаются амортизаторы, соответствующие требованиям настоящего стандарта по внешнему виду, деформации при статическом сжатии.

5. Стенды должны иметь паспорта и методики по проверке.

Приложение 3

Обязательное

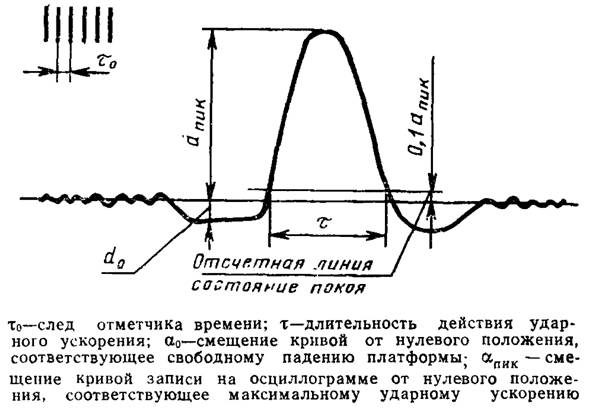

1. Определение ударной прочности амортизатора проводят на ударном стенде любого типа при пиковом ударном ускорении (40±10) м/с2, частоте ударного воздействия (40 - 80) ударов в 1 мин, длительности действия ударного ускорения, определенного на уровне +0, 1, а пик, (0, 01 - 0, 02) с и температуре (20±5)°С.

Перед испытанием амортизаторы подвергают тепловому старению на воздухе при температуре (70±1)°С в течение (144±1) ч.

2. Амортизатор устанавливают на ударный стенд с помощью приспособления, схема которого указана на чертеже обязательного приложения 2.

Пиковое ударное ускорение и длительность действия ударного ускорения определяют с использованием комплекта аппаратуры ИВ-2 или ВИ-6-5МАД и записывающего осциллографа (например, К-115 или Н-700) или любой другой аппаратуры, позволяющей определять указанные параметры испытаний.

3. Пиковое ударное ускорение и длительность его действия устанавливают за счет изменения толщины резиновых прокладок или их эластичности и высоты свободного падения рабочей платформы стенда. Высота свободного падения может изменяться за счет металлических прокладок. Подбор рекомендуется проводить, начиная с толщины резиновых прокладок 12 - 14 мм или эластичности резин не менее 30 % по Шобу и высоты свободного падения 5 мм при нагрузке на рабочую платформу стенда 260 Н (25 кгс),

4. Для изготовления резиновых прокладок (для регулирования длительности действия ударного ускорения за счет изменения толщины прокладки) рекомендуется применять резину, физико-механические показатели которой указаны в рекомендуемом приложении 5.

При испытании амортизаторов резиновую прокладку помещают сверху.

5. Для проверки параметров испытания на платформе стенда закрепляют контрольный груз в сборе с деталями крепления общей массой (25, 00±0, 25) кг и датчик измерения величины ударного ускорения в геометрическом центре платформы. Производят запись не менее двух ударных импульсов и по осциллограмме определяют параметры испытания. Примерный вид осциллограммы ударного импульса приведен на чертеже.

Если величина пикового ударного ускорения выходит за пределы (40±10) м/с2, за счет металлических прокладок изменяют высоту свободного падения рабочей платформы стенда и повторяют проверку осциллографирования до достижения заданной величины ударного ускорения.

Если величина длительности действия ударного ускорения, определенная на уровне +0, 1 αпик выходит за требуемые пределы, изменяют толщину резиновых прокладок или их эластичность.

Величину ударного ускорения и время действия ударного ускорения проверяют периодически, но не реже чем один раз в квартал.

6. После проведения испытания амортизаторы снимают и проверяют на отсутствие отслоения резины от металла и трещин на поверхности резинового массива.

Примечания:

1. Перерывы в испытаниях не допускаются.

2. Амортизаторы, прошедшие испытания на вибропрочность и предельную статическую нагрузку, испытанию на ударную прочность не подлежат.

3. Примерный тип ударного стенда СУ-1

4. Примерный тип виброизмерительной аппаратуры: ИВ-2; ИВ-6-5МАД с осциллографом К-115; Н-700 и др.

5. Испытанию на ударную прочность подвергают амортизаторы, соответствующие требованиям настоящего стандарта по внешнему виду, деформации при статическом сжатии, предельной статической нагрузке.

6. Стенды должны иметь паспорта и методики по поверке.

Приложения 1 - 3 (Измененная редакция, Изм. N 2).

Приложение 4

Рекомендуемое

1. Амортизаторы рекомендуются для использования в условиях вибрации в диапазоне частот от 5 до 2000 Гц с амплитудой вибросмещения 1 мм при частотах от 5 до 50 Гц и в диапазоне частот от 50 до 2000 Гц - при линейном законе изменения виброускорения от 98, 1 до 490, 5 м/с2, а также в условиях воздействия многократных ударов с ускорением до 58, 9 м/с2 с продолжительностью импульса до 20 μс, одиночных ударов с ускорением до 117, 7 м/с2 и продолжительностью импульса до 20 μс.

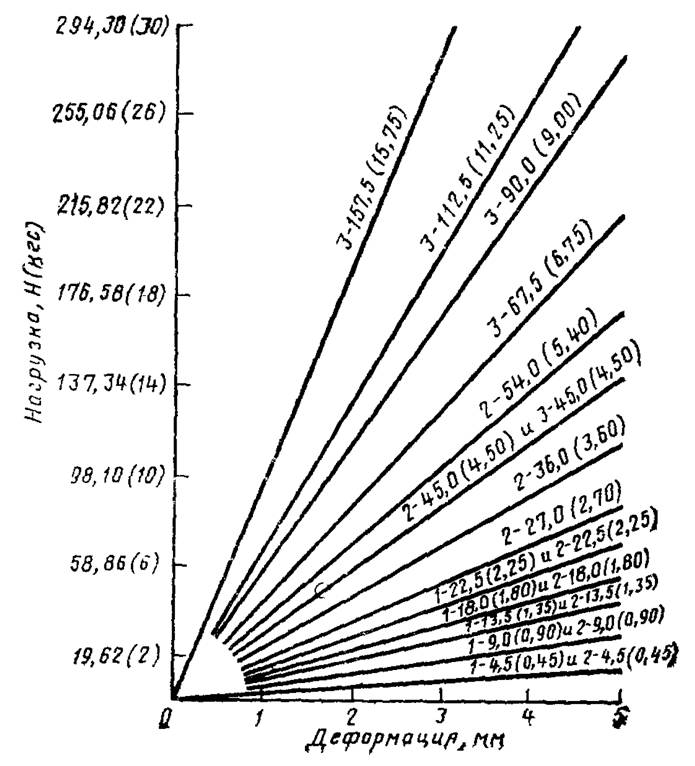

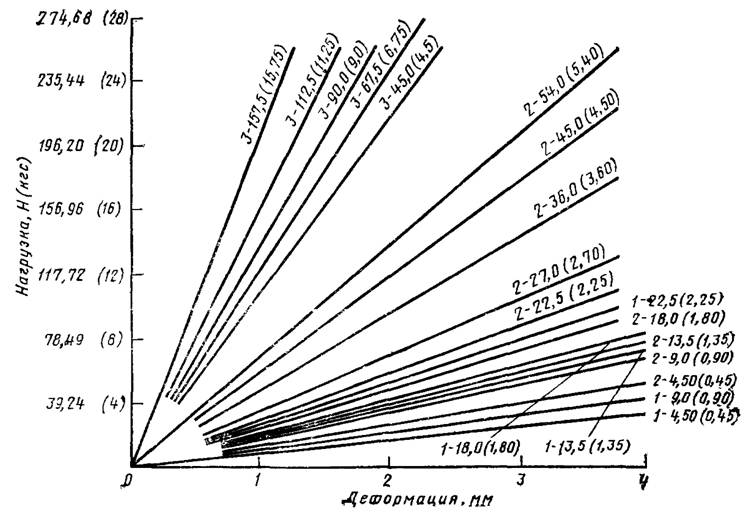

2. Зависимости деформации от нагрузки амортизаторов по оси у и х приведены на черт. 1 и 2 (обозначение деформационной характеристики содержит серию амортизатора и рабочую нагрузку в кгс).

Черт. 1

(Измененная редакция, Изм. N 1, 2).

Черт. 2

(Измененная редакция, Изм. N 2).

3. Частота собственных колебаний амортизаторов под нагрузками, указанными в табл. 1 и 2 настоящего стандарта по оси у при температуре (20±5)°С, находится в пределах от 11 до 17 Гц.

4. Коэффициент динамичности амортизаторов на основе НК в резонансе по оси при температуре (20±5)°С должен быть от 10 до 20, а для амортизаторов на основе СК - от 5, 6 до 16, 7.

(Измененная редакция, Изм. N 6).

5. Частота начала виброизоляции при температуре (20±5)°С в зависимости от направления действия нагрузки указана в табл. 1.

6. Коэффициент виброизоляции амортизаторов в направлении оси у при температуре (20±5)°С указан в табл. 2.

Таблица 1

|

Направление действия нагрузки по оси |

Максимальная нагрузка на амортизатор, кгс |

Серия амортизатора |

Частота начала виброизоляции, Гц, не менее |

|

y |

Р |

1 2 3 |

35 25 30 |

|

x, z |

0, 7P |

1 2 3 |

45 30 40 |

Примечание. Р - максимальная рабочая нагрузка по табл. 1 и 2 настоящего стандарта.

Таблица 2

|

Параметры действующей вибрации |

Коэффициенты виброизоляции, не менее | ||

|

Частота, Гц |

Амплитуда ускорения, g |

Амплитуда вибросмещения, мм | |

|

25 - 35 |

Не контролируется |

1 |

1 |

|

50 |

1 |

8 | |

|

100 200 500 1000 1500 2000 |

11 13 20 30, 5 40, 7 50 |

Соответствует ускорению |

27 130 300 500 500 500 |

7. Коэффициент передачи ударного воздействия при ускорении 117, 7 м/с2 и продолжительности импульса до 20 мкс меньше 1.

(Измененная редакция, Изм. N 2).

8. При установке амортизируемой массы на амортизаторах рекомендуется использовать рациональную схему подвески. Под рациональной схемой понимают схему, которая не предусматривает одностороннюю консольную подвеску амортизируемой массы. Количество амортизаторов в подвеске не должно быть менее трех и нагрузка на каждый амортизатор не должна превышать указанной в табл. 1 и 2 настоящего стандарта. Перекосы не допускаются.

9. Амортизируемую массу на амортизаторах рекомендуется устанавливать в соответствии с черт. 3.

Черт. 3

Рекомендуется обеспечивать расположение центра тяжести амортизируемой массы в плоскости установки амортизаторов.

10. Допускается пребывание амортизаторов при температуре до минус 60°С без приложения к ним дополнительных статических и динамических нагрузок (деформаций).

Приложение 5

Рекомендуемое

|

Наименование показателя |

Норма |

|

1. Условная прочность при растяжении, МПа (кгс/см2), не менее |

15 (150) |

|

2. Относительное удлинение при разрыве, %, не менее |

700 |

|

3. Относительная остаточная деформация после разрыва, %, не более |

25 |

|

4. Твердость по Шору А, ед. Шор А". | |

|

5. (Исключен. Изм. N 1). |

(Измененная редакция, Изм. N 1, 5).

Приложение 6

Обязательное

СОГЛАСОВАНО УТВЕРЖДАЮ:

Начальник ОТК Главный инженер

предприятия-изготовителя предприятия-изготовителя

__________________________ ___________________________

условное обозначение условное обозначение

_______________ _______________ __________ ______________

подпись фамилия подпись фамилия

"____" ________________ 19 ___г. "____" _______________ 19__г.

УТВЕРЖДАЮ:

_____________________________

обозначение заказчика

____________ ____________

подпись фамилия

"___" _______________ 19__г.

АКТ N______

периодических испытаний

_________________________________________________________________________

наименование или шифр изделия

изготовленного предприятием _____________________________________________

условное обозначение

Данные периодических испытаний распространяются на партию

_________________________________________________________________________

на срок до ______________________________________________________________

Начало испытаний Окончание испытаний

"____" __________________ 19__г. "____" ____________________ 19__г.

19 г.

Место проведения испытаний __________________________________________

_________________________________________________________________________

_________________________________________________________________________

Оборотная сторона акта

1. Цель испытания ___________________________________________________

указывают, что целью периодических испытаний

_________________________________________________________________________

является периодическая проверка соответствия изделий всем требованиям,

установленным

_________________________________________________________________________

в ТУ, и проверка стабильности технологического процесса производства

изделий

2. Результаты испытаний ______________________________________________

формируют обобщенные результаты периодических

_________________________________________________________________________

испытаний на основании протоколов периодических испытаний

3. Выводы по результатам испытаний___________________________________

однозначно указывают, выдержали или не

_________________________________________________________________________

выдержали предъявленные экземпляры изделий периодические испытания. При

_________________________________________________________________________

отрицательных результатах периодических испытаний дают заключение о

необходимости

_________________________________________________________________________

проведения повторных периодических испытаний

4. Предложения по результатам испытаний _____________________________

записывают все предложения по

_________________________________________________________________________

устранению отдельных дефектов, улучшению характеристик изделий и качества

их упаковки

Председатель ОТК _______________ ____________

подпись фамилия

"_____" ________________ 19 __г.

Представитель заказчика ___________ _______________

подпись фамилия

"____" _____________ 19 ___г.

Приложение 7

Обязательное

ПЕРЕЧЕНЬ

дефектов, обнаруженных при периодических испытаниях

|

наименование или шифр изделия | |||

|

Номер изделия |

Описание обнаруженного дефекна |

Анализ причин дефекта |

Принятые меры по устранению причин дефекта |

Представитель ОТК _____________ ______________

подпись фамилия

"____" ________________ 19__г.

Представитель ____________ ______________

подпись фамилия

"___" ________________ 19____г.

Приложение 8

Обязательное

АКТ N _________

об анализе дефектов, их устранении и повторной проверке

ОТК изделий (партий), возвращенных представителем заказчика

Настоящий акт составлен "_____" _____________ 19___ г. гл. инженером

__________________

начальником

предприятия и начальником ОТК

___________ ________________ __________________ ___________________

цеха фамилия, инициалы начальник БЦК фамилия, инициалы

в том, что возвращенные представителем заказчика изделия (партия)

_________________________________________________________________________

наименование или шифр изделий

извещению N _________ от "_____" _________________ 19 ____г.

по ____________

журналу

в количестве ____________ экземпляров (комплектов) повторно проверены ОТК.

Установленные при первом предъявлении дефекты _______________________

_________________________________________________________________________

вызваны _________________________________________________________________

Предприятием приняты меры по предупреждению дефектов и проведены

____________

цехом

следующие мероприятия ______________________________

_________________________________________________________________________

_________________________________________________________________________

Дефекты, выявленные заказчика при первом предъявлении, устранены

полностью. Данные изделия (партия) повторно проверены, признаны годными и

предъявляются для

приемки представителю заказчика повторно.

____________________

технической проверки

Главный инженер предприятия

___________________________ ____________ ________________

Начальник цеха подпись фамилия

"____" ____________ 19__г.

Начальник ОТК

______________ ______________ ______________________

Начальник цеха подпись фамилия

"____" _______________ 19__г.

Приложение 9

Рекомендуемое

|  |

|

Черт. 1 |

Черт. 2 |

Примечание. Буквенные обозначения соответствуют ГОСТ 11679.1-76 и ГОСТ 11679.2-76.

Приложение 10

Обязательное

Формат 215 Х 14З

Предприятие-изготовитель "___" _____________ 19___г.

ПАСПОРТ N

на амортизаторы резинометаллические по ГОСТ 11679.1-76

1. Обозначение амортизатора

2. Количество, шт.

3. Номер партии

4. Количество мест в партии.

5. Дата изготовления (квартал, год)

6. Потребитель

7. Максимальная рабочая нагрузка, Н (кгс)

8. Деформация под воздействием максимальной рабочей нагрузки при

температуре (20±5)°С, мм

9. Предельная статическая нагрузка, Н (кгс)

10. Наличие маслостойкого покрытия

Амортизаторы изготовлены и приняты в соответствии с действующей

технической документацией и признаны родными к эксплуатации.

Начальник ОТК

Представитель заказчика

Изготовитель гарантирует соответствие амортизаторов требованиям

настоящего стандарта при соблюдении потребителем условий хранения,

транспортирования, монтажа и эксплуатации.

Изготовитель гарантирует работу амортизаторов 1 серии - 3 года 8 месяцев,

2 и 3 серий - 8 лет, из них срок эксплуатации амортизаторов 1 серии - 8

месяцев, 2 и 3 серий - 3 года, срок хранения амортизаторов 1 серии - 3

года, 2 и 3 серий - 5 лет.

Приложения 6 - 10 (Введены дополнительно, Изм. N 1).

(Нет голосов) |

-

29.05.2025

Слухи о скорой заморозке вкладов в России объяснили

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

-

29.05.2025

Дачникам рассказали о штрафах за нескошенную траву

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

-

29.05.2025

Вероятность исчезновения в России наличных денег оценили

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

-

29.05.2025

Перспективы исламского банкинга в России оценили

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

-

30.04.2025

Россиянам объяснили опасность зарплаты в конвертах

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии