Утв. Приказом федерального агентства по техническому регулированию и метрологии от 28 апреля 2016 г. N 32-пнст

Предварительный национальный стандарт ПНСТ 110-2016

"ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН. МЕТОД ПОДГОТОВКИ ЦИЛИНДРИЧЕСКИХ ОБРАЗЦОВ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ МАРШАЛЛА"

Automobile roads of general use. Hot asphalt mixtures and asphalt concrete. Method of preparation of cylindrical specimens using Marshall installation

Срок действия - с 1 июня 2016 г.

по 1 июня 2019 г.

Введен впервые

Предисловие

1 Разработан Обществом с ограниченной ответственностью "Инновационный технический центр" (ООО "ИТЦ") совместно с ООО РГСП "АВТОБАН"

2 Внесен Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 28 апреля 2016 г. N 32-пнст

4 Введен впервые

Введение

Настоящий стандарт разработан с учетом основных нормативных положений ASTM D 6926 "Стандартный метод испытаний. Метод подготовки цилиндрических образцов с использованием установки Маршалла" (ASTM D 6926 "Standard Practice for Preparation of Bituminous Specimens Using Marshall Apparatus") и входит в комплекс стандартов, нормирующих метод объемного проектирования асфальтобетонных смесей в Российской Федерации.

1 Область применения

Настоящий стандарт распространяется на асфальтобетонные дорожные смеси и асфальтобетон, предназначенные для устройства конструктивных слоев дорожной одежды на автомобильных дорогах общего пользования, и устанавливает метод подготовки цилиндрических образцов диаметром 101, 6 мм и высотой 63, 5 мм с использованием установки Маршалла.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 53288-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ПНСТ 112-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод приготовления образцов вращательным уплотнителем (Гиратором)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Требования к средствам измерений и вспомогательным устройствам

При выполнении испытаний применяют следующие средства измерений и вспомогательные устройства.

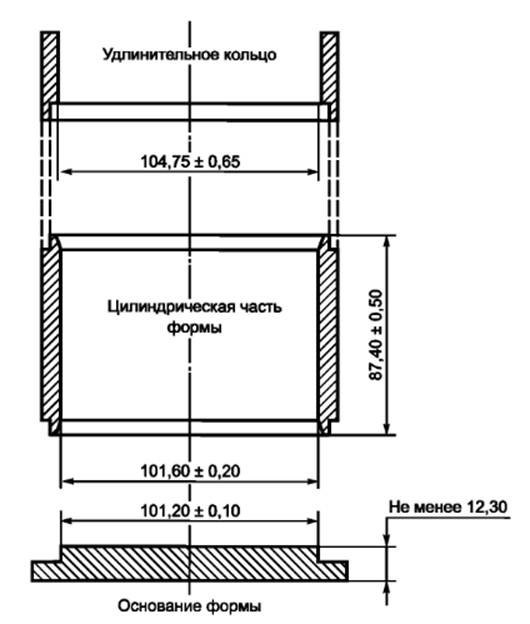

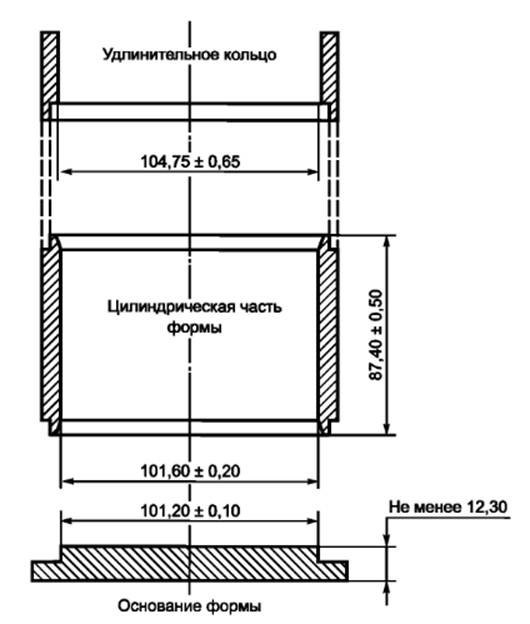

3.1 Сборная форма для уплотнения асфальтобетонной смеси, состоящая из основания формы, цилиндрической части и удлинительного кольца в соответствии с рисунком 1.

Рисунок 1 - Сборная форма для уплотнения образцов

3.2 Устройство для извлечения образца, выжимное устройство, позволяющее извлечь образец из формы без повреждения.

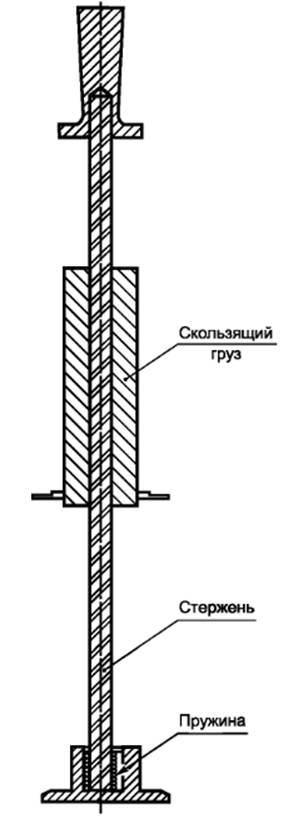

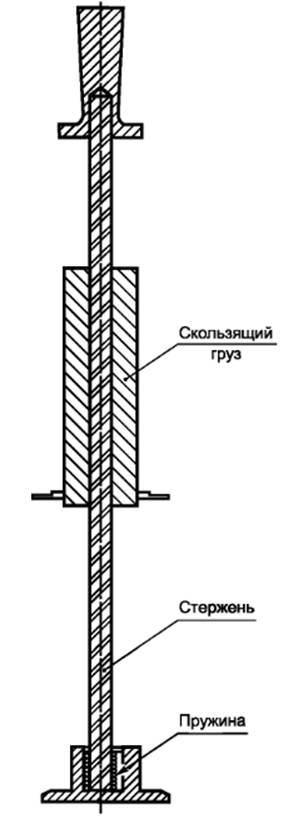

3.3 Уплотнительный молот для уплотнения образцов со скользящим грузом, массой (4535±15) г и с ходом свободного падения (457, 2±1, 5) мм в соответствии с рисунком 2.

Примечания

1 Существуют уплотнительные установки Маршалла с механическим, полуавтоматическим и автоматическим управлением с регулируемым числом ударов молота при уплотнении.

2 При одинаковой массе и высоте падения груза для каждого прибора плотность, достигаемая в образцах при одинаковом числе ударов, будет различной.

3.4 Опорная стойка уплотнителя, представляющая собой деревянную стойку, размером ребра не менее 180 мм, высотой не менее 450 мм, накрытую стальной пластиной, толщиной (25, 0±2, 5) мм, размером ребра не менее 295 мм. Деревянная стойка должна быть изготовлена из дуба, сосны или другой древесины со средней плотностью в сухом состоянии от 0, 67 до 0, 77 г/см3. Деревянная стойка крепится к цельному бетонному основанию кронштейнами. Стальная пластина должна быть прочно закреплена на стойке.

Примечание - Возможно применение конструкции стойки из металла, при этом масса стойки должна быть не менее 100 кг, масса скользящего груза (4550±20) г.

Рисунок 2 - Схема уплотнительного молота

3.5 Держатель, позволяющий жестко закреплять и удерживать сборную форму входе всего цикла уплотнения образца. Держатель формы устанавливается на опорной стойке таким образом, чтобы центр сборной формы находился по центру стойки.

3.6 Сушильный шкаф, способный нагревать и поддерживать температуру до 220°С, с точностью 3°С.

3.7 Смесительное оборудование с емкостью достаточного объема, обеспечивающее равномерное смешивание требуемого количества материала.

3.8 Металлические противни для нагрева минеральных заполнителей.

3.9 Емкости для нагрева битумных вяжущих.

3.10 Металлический шпатель.

3.11 Металлическая штыковка в виде стержня диаметром не более 10 мм.

3.12 Термометр с диапазоном измерения температур от 0°С до 200°С, ценой деления 1°С

3.13 Весы лабораторные по ГОСТ Р 53288, II (III) класса точности с ценой деления 0, 1 г и максимальным пределом взвешивания не менее 2000 г.

3.14 Весы лабораторные по ГОСТ Р 53288, III класса точности с ценой деления 1 г и максимальным пределом взвешивания не менее 5000 г.

3.15 Штангенциркуль по ГОСТ 166.

3.16 Линейка измерительная по ГОСТ 427.

4 Метод испытаний

Сущность метода заключается в подготовке цилиндрических асфальтобетонных образцов диаметром (101, 6±0, 1) мм и высотой (63, 50±2, 50) мм с использованием установки Маршалла.

5 Требования безопасности и охраны окружающей среды

При работе с асфальтобетонами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

6 Требования к условиям испытаний

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются образцы:

- температура (22±3)°С;

- относительная влажность (55±15)%.

7 Порядок выполнения

7.1 Минеральный заполнитель высушивают до достижения постоянной массы при температуре от 105°С до 110°С и разделяют путем сухого просеивания по необходимым фракциям.

7.2 Взвешивают необходимое количество каждой фракции заполнителя, которое требуется для получения уплотненного образца высотой (63, 50±2, 5) мм. Ориентировочная масса образца равна 1200 г.

7.3 Смешанный минеральный заполнитель и вяжущее в отдельных емкостях разогревают в сушильном шкафу до температуры смешивания. Температурой смешивания является температура, при которой вязкость несостаренного вяжущего находится в пределах (0, 17±0, 02) Па·с. Температуру смешивания определяют в соответствии с ПНСТ 112 (приложение Г).

Примечание - Температуры смешивания и уплотнения для модифицированных битумных вяжущих выбираются исходя из рекомендаций изготовителя битумного вяжущего.

7.4 Помещают нагретые минеральные заполнители в емкость смесительного оборудования. Сформировывают лунку в сухой смеси минеральных заполнителей и добавляют требуемое количество нагретого вяжущего. Смешивают минеральные заполнители и вяжущее до получения однородного состояния. Не допускаются потери смеси в ходе смешивания и последующей работы. Температура минеральных заполнителей и вяжущего должна быть в пределах температуры смешивания в процессе всего периода перемешивания.

7.5 Первый замес асфальтобетонной смеси используется для "смазывания" смесительного оборудования. Первый замес извлекают после перемешивания и выбрасывают, а емкость смесительного оборудования очищают от остатков смеси с помощью шпателя. Для уплотнения образцов используются последующие замесы.

7.6 При приготовлении образцов из материала, взятого из дорожного покрытия, материал необходимо разогреть в сушильном шкафу при температуре на 3°С выше температуры уплотнения. Температурой уплотнения является температура, при которой вязкость несостаренного вяжущего находится в пределах (0, 28±0, 03) Па·с. Температуру уплотнения смеси определяют в соответствии с ПНСТ 112 (приложение Г). Если температура уплотнения неизвестна, то устанавливают температуру в интервале от 130°С до 145°С.

7.7 Очищают сборную форму для уплотнения образцов и нагревают в сушильном шкафу до температуры от 93°С до 150°С.

7.8 В сборную форму для уплотнения образцов помещают лист неабсорбирующей бумаги, обрезанной до размеров внутреннего диаметра формы, после чего засыпают асфальтобетонную смесь массой, необходимой для изготовления образца высотой (63, 50±2, 50) мм.

7.9 Штыкуют асфальтобетонную смесь штыковкой 15 раз по периметру и 10 раз по внутренней части формы.

7.10 Снимают удлинительное кольцо и разравнивают поверхность смеси с помощью шпателя. Температура смеси непосредственно перед уплотнением должна находиться в пределах температуры уплотнения.

7.11 Устанавливают удлинительное кольцо и помещают поверх смеси лист неабсорбирующей бумаги, обрезанной до размеров внутреннего диаметра формы.

7.12 Ставят сборную форму со смесью на стойку уплотнителя и фиксируют в держателе формы. Проводят уплотнение 50 ударами уплотнительного молота с ходом свободного падения (457, 2±1, 5) мм. В процессе уплотнения следует следить за тем, чтобы ось уплотнительного молота находилась перпендикулярно к основанию сборной формы.

Примечание - По требованию заказчика допускается увеличение числа ударов до 75 при уплотнении асфальтобетонных смесей для дорог с тяжелыми условиями по грузонапряженности.

7.13 По окончании уплотнения снимают форму со стойки уплотнителя, убирают удлинительное кольцо и основание формы. После этого переворачивают сборную форму, помещают поверх смеси лист неабсорбирующей бумаги, закрепляют в держателе и повторяют процедуру уплотнения с идентичным числом ударов уплотнительного молота.

7.14 Снимают основание формы и помещают в устройство для извлечения образца.

Примечание - Допускается извлекать образец из формы после охлаждения.

7.15 Уплотненные испытательные образцы охлаждают при температуре (22±3)°С в течение не менее 16 ч.

Примечание - Если требуется более быстрое охлаждение, могут использоваться настольные вентиляторы. Смеси, обладающие недостаточной когезионной прочностью для удержания требуемой цилиндрической формы при извлечении из формы непосредственно после уплотнения, могут охлаждаться в форме на воздухе до тех пор, пока они не достигнут когезионной прочности, достаточной для удержания правильной цилиндрической формы.

8 Оформление результата подготовки образцов

Результат подготовки образцов оформляют в виде протокола, который должен содержать:

- обозначение настоящего стандарта;

- дату проведения подготовки образцов;

- наименование организации, проводившей подготовку;

- марку битумного вяжущего;

- вид и размер минерального заполнителя;

- тип молота;

- число ударов молота;

- температуру смешивания;

- температуру уплотнения;

- время охлаждения образца.

9 Контроль точности результата подготовки образцов

Точность результата подготовки образцов обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

![]() — Все документы — ПНСТ — ПНСТ 110-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН. МЕТОД ПОДГОТОВКИ ЦИЛИНДРИЧЕСКИХ ОБРАЗЦОВ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ МАРШАЛЛА

— Все документы — ПНСТ — ПНСТ 110-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН. МЕТОД ПОДГОТОВКИ ЦИЛИНДРИЧЕСКИХ ОБРАЗЦОВ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ МАРШАЛЛА Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии