Утв. Приказом федерального агентства по техническому регулированию и метрологии от 13 июля 2016 г. N 44-пнст

Предварительный национальный стандарт ПНСТ 122-2016

"ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ПУСТОТ РИГДЕНА В МИНЕРАЛЬНОМ ПОРОШКЕ"

Automobile roads of general use. Mineral materials for preparing asphalt mixtures. Method for determination of Rigden voids in mineral powder

Срок действия - с 1 сентября 2016 г.

по 1 июня 2019 г.

Введен впервые

Предисловие

1 Разработан Автономной некоммерческой организацией "Научно-исследовательский институт транспортно-строительного комплекса" (АНО "НИИ ТСК")

2 Внесен Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 13 июля 2016 г. N 44-пнст

4 Введен впервые

1 Область применения

Настоящий стандарт распространяется на минеральные материалы, применяемые для приготовления асфальтобетонных смесей.

Настоящий стандарт устанавливает метод определения пустот Ригдена в минеральном порошке, применяемом для приготовления щебеночно-мастичных асфальтобетонных смесей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ПНСТ 77-2015 Дороги автомобильные общего пользования. Материалы минеральные для приготовления асфальтобетонных смесей. Метод определения максимальной плотности минерального порошка

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 максимальная плотность (maximum specific gravity): Масса единицы объема материала без учета пор и воздушных пустот.

3.2 испытуемая проба (test sample): Количество минерального материала для проведения одного испытания с целью получения единичного результата.

3.3 минеральный порошок (mineral powder): Материал, полученный путем помола карбонатных или некарбонатных горных пород либо из твердых отходов промышленного производства, в том числе не требующих измельчения.

3.4 пустоты Ригдена (Rigden voids): Общее количество пустот в образце из минерального порошка после его уплотнения в аппарате Ригдена, выраженное в процентах от объема.

4 Требования к средствам измерений, вспомогательным устройствам и материалам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы:

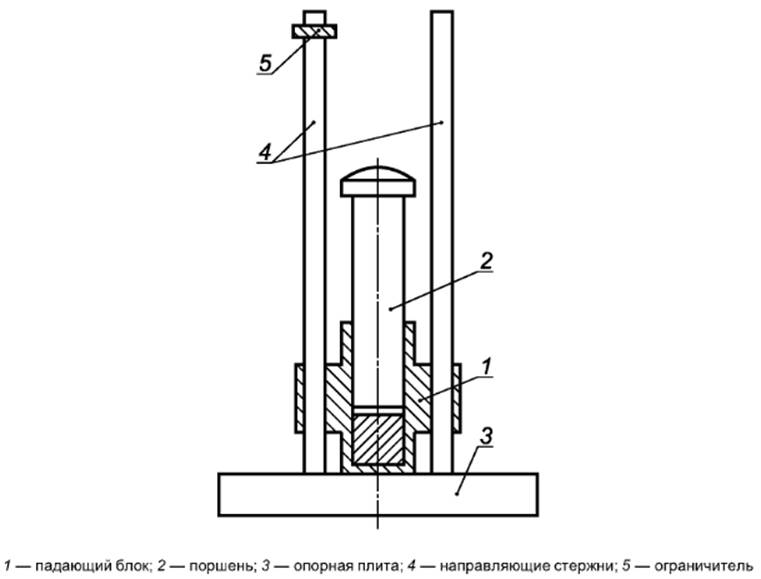

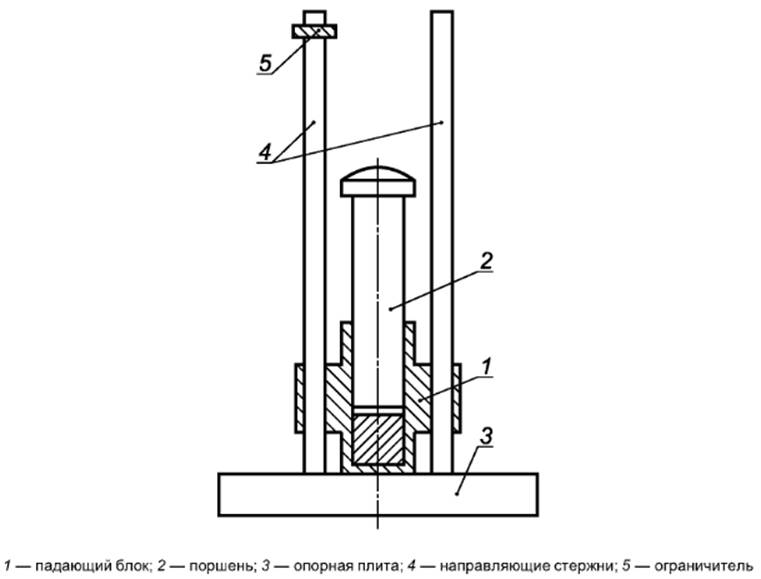

4.1 Аппарат для уплотнения минерального порошка, представленный на рисунке 1, должен состоять из падающего блока, уплотняющего поршня, металлической опорной плиты и расположенных на ней направляющих.

Рисунок 1 - Аппарат для уплотнения минерального порошка

4.1.1 Падающий блок представляет собой металлический полый цилиндр с плоским дном. Внутренний диаметр падающего блока должен быть (25±1) мм, а внутренняя высота - (65±5) мм. Также данный блок должен быть снабжен специальными выступами, обеспечивающими его передвижение вдоль направляющих.

4.1.2 Поршень, представляющий собой металлический цилиндр диаметром (25±3) мм с высверленным вдоль его продольной оси отверстием диаметром (1, 6±0, 1) мм. Расстояние между внутренней стенкой падающего блока и стенкой поршня должно быть (0, 20 ±0, 05) мм. На высоте (5, 0±0, 5) мм от основания поршня должен быть пропил шириной (2, 5±0, 5) мм и глубиной (1, 5±0, 5) мм. Масса поршня должна быть равна (350±1) г, а масса поршня с падающим блоком - (875±25) г.

4.1.3 Опорная плита, представляющая собой стальную пластину прямоугольной или круглой формы с размерами сторон (диаметра), не менее 150 мм, толщиной (20±1) мм.

4.1.4 Направляющие металлические стержни, обеспечивающие свободное опускание падающего блока с высоты (102, 0±0, 1) мм.

4.2 Сито с размером ячеек 1, 18 мм для подготовки испытуемой пробы.

4.3 Диски диаметром (25±1) мм из фильтровальной бумаги по ГОСТ 12026.

4.4 Пинцет для работы с дисками из фильтровальной бумаги.

4.5 Шкаф сушильный с принудительной вентиляцией для нагрева и поддержания температуры (110±5)°С.

4.6 Штангенциркуль цифровой по ГОСТ 166 с диапазоном измерений 150 мм и ценой деления 0, 01 мм.

4.7 Весы лабораторные по ГОСТ Р 53228 с классом точности не менее II с максимальным пределом взвешивания не менее 200 г и точностью 0, 01 г.

5 Метод измерений

Сущность метода заключается в определении количества пустот в минеральном порошке после его уплотнения с помощью аппарата Ригдена.

6 Требования безопасности и охраны окружающей среды

6.1 При работе с минеральным материалом используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

6.2 При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

7 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

8 Подготовка к выполнению измерений

8.1 Отбирают пробу минерального порошка в количестве (150±5) г, высушивают при температуре (110±5)°С до постоянной массы и охлаждают не менее 90 мин при температуре (22±3)°С.

8.2 Просеивают охлажденную пробу через сито с размером ячеек 1, 18 мм.

8.3 Из минерального порошка с размером зерен менее 1, 18 мм навешивают испытуемую пробу массой (10±1) г.

Примечание - Для расчета количества пустот Ригдена следует предварительно определить максимальную плотность минерального порошка в соответствии ПНСТ 77 и зафиксировать ее как Gfs.

9 Порядок выполнения измерения

9.1 На дно падающего блока, изображенного на рисунке 1, с помощью пинцета помещают диск из фильтровальной бумаги, сверху вставляют металлический поршень и плотно прижимают его пальцами ко дну формы.

Измеряют высоту конструкции с помощью цифрового штангенциркуля и фиксируют ее как t1. После этого ставят падающий блок с фильтровальным диском и поршнем на весы, определяют массу конструкции и фиксируют ее как W1.

9.2 Вынимают поршень и фильтровальный диск из падающего блока.

9.3 Высыпают на дно падающего блока испытуемую пробу минерального порошка с размером частиц менее 1, 18 мм в количестве (10±1) г и равномерно распределяют легкими постукиваниями.

9.4 Кладут диск из фильтровальной бумаги поверх засыпанного материала, сверху вставляют поршень и плотно прижимают его пальцами.

9.5 Помещают конструкцию, состоящую из падающего блока, минерального порошка, фильтровального диска и поршня на направляющие, расположенные на опорной плите, и фиксируют ограничитель на направляющих.

9.6 Поднимают падающий блок вдоль направляющих до ограничителя и отпускают таким образом, чтобы падающий блок упал под собственным весом на опорную плиту. Данную процедуру повторяют 100 раз с интервалом (1, 0±0, 5) с.

9.7 После 100 падений снимают ограничитель, а также конструкцию, состоящую из падающего блока, минерального порошка, фильтровального диска и поршня с направляющих стержней, и измеряют высоту конструкции с уплотненным минеральным порошком с помощью цифрового штангенциркуля. Фиксируют высоту как t2. После этого ставят конструкцию на весы, определяют массу и фиксируют ее как W2.

10 Обработка результатов испытаний

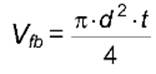

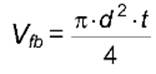

10.1 Объем уплотненного минерального порошка Vfb, см3, рассчитывают по формуле

,

(1)

где d - внутренний диаметр формы, см;

t - толщина уплотненного минерального порошка t2-t1, см.

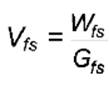

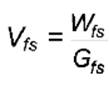

10.2 Объем уплотненного минерального порошка при максимальной плотности Vfs, см3, вычисляют по формуле

,

(2)

где Wfs - масса уплотненного минерального порошка W2-W1, г;

Gfs - максимальная плотность минерального порошка, г.

10.3 Объем пустот Ригдена RVfs, см3, рассчитывают по формуле

RVfs=Vfb-Vfs.

(3)

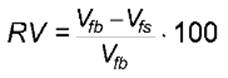

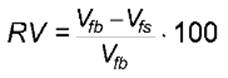

10.4 Содержание пустот Ригдена RV, %, рассчитывают по формуле

.

(4)

За результат испытания принимают среднеарифметическое значение двух параллельных определений с точностью до целого числа. Разница значений между ними не должна превышать 1%.

11 Оформление результатов испытаний

Результаты испытаний оформляют в виде протокола, который должен содержать:

- дату проведения испытания;

- название организации, проводившей испытания;

- максимальную плотность минерального порошка;

- содержание пустот Ригдена, %;

- ссылку на настоящий стандарт.

12 Контроль точности результата испытания

Точность результата испытания обеспечена:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

![]() — Все документы — ПНСТ — ПНСТ 122-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ПУСТОТ РИГДЕНА В МИНЕРАЛЬНОМ ПОРОШКЕ

— Все документы — ПНСТ — ПНСТ 122-2016 ДОРОГИ АВТОМОБИЛЬНЫЕ ОБЩЕГО ПОЛЬЗОВАНИЯ. МАТЕРИАЛЫ МИНЕРАЛЬНЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ. МЕТОД ОПРЕДЕЛЕНИЯ ПУСТОТ РИГДЕНА В МИНЕРАЛЬНОМ ПОРОШКЕ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

,

, ,

, .

.