![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.8.10.001-2020 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ ИМПОРТОЗАМЕЩЕНИЯ ПРИ ПРИГОТОВЛЕНИИ КАТИОННЫХ БИТУМНО-ПОЛИМЕРНЫХ ЭМУЛЬСИЙ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.8.10.001-2020 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ ИМПОРТОЗАМЕЩЕНИЯ ПРИ ПРИГОТОВЛЕНИИ КАТИОННЫХ БИТУМНО-ПОЛИМЕРНЫХ ЭМУЛЬСИЙ

ОДМ 218.8.10.001-2020 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ ИМПОРТОЗАМЕЩЕНИЯ ПРИ ПРИГОТОВЛЕНИИ КАТИОННЫХ БИТУМНО-ПОЛИМЕРНЫХ ЭМУЛЬСИЙ

Добавил:

Дата: [13.05.2021]

Предисловие

1 Разработан ООО "Автодорис" в соответствии с государственным контрактом от 07.11.2017 N ФДА 47/135

2 Внесен Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства.

3 Издан на основании распоряжения Федерального дорожного агентства от "17" февраля 2021 N 566-р.

4 Носит рекомендательный характер.

5 Введен впервые.

1.1 Настоящий ОДМ содержит рекомендации по технологиям импортозамещения при приготовлении катионных битумно-полимерных эмульсий, используемых для выполнения дорожных работ.

1.2 Предназначен для применения в дорожных организациях, выпускающих и использующих катионные битумно-полимерные эмульсии, проектных организациях и организациях, выполняющих функции Заказчика.

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.007-76*. Государственный стандарт Союза ССР. Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ Р 58577-2019. Национальный стандарт Российской Федерации. Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ 450-77. Государственный стандарт Союза ССР. Кальций хлористый технический. Технические условия

ГОСТ 857-95. Межгосударственный стандарт. Кислота соляная синтетическая техническая. Технические условия

ГОСТ 3134-78. Государственный стандарт Союза ССР. Уайт-спирит. Технические условия

ГОСТ 6968-76. Межгосударственный стандарт. Кислота уксусная лесохимическая. Технические условия

ГОСТ 10678-76. Государственный стандарт Союза ССР. Кислота ортофосфорная термическая. Технические условия

ГОСТ 14710-78. Межгосударственный стандарт. Толуол нефтяной. Технические условия

ГОСТ 23732-2011. Межгосударственный стандарт. Вода для бетонов и строительных растворов. Технические условия

ГОСТ 33133-2014. Межгосударственный стандарт. Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33137-2014. Межгосударственный стандарт. Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения динамической вязкости ротационным вискозиметром

ГОСТ Р 52056-2003. Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 58952.1-2020 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Технические требования

ГОСТ Р 58952.3-2020 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод извлечения битумного вяжущего путем выпаривания

СП 34.13330.2012. Свод правил. Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85*

СП 78.13330.2012. Свод правил. Автомобильные дороги. Актуализированная редакция СНиП 3.06.03-85

СП 243.1326000.2015 Проектирование и строительство автомобильных дорог с низкой интенсивностью движения

В настоящем методическом документе применены следующие термины, определения, обозначения и сокращения:

3.1 водный раствор эмульгатора (водная фаза, мыльная фаза): Раствор, содержащий в себе воду, эмульгатор, кислоту и другие добавки, необходимые для приготовления битумной эмульсии.

3.2 извлеченное (остаточное) вяжущее: Материал, остающийся после выпаривания битумной эмульсии при условиях, описанных в приложении Г.

3.3 катионная битумно-полимерная эмульсия (ЭБПК): Однородная, маловязкая жидкость темно-коричневого цвета рационально подобранного состава, получаемая эмульгированием в присутствии катионного эмульгатора битума, содержащего полимер (полимерно-битумного вяжущего), или введением водной дисперсии полимера (латекса) непосредственно в диспергатор (коллоидную мельницу) или в водный раствор эмульгатора в процессе производства или в готовую битумную эмульсию. Коллоидная система, в которой дисперсионной средой является водный раствор катионного эмульгатора, а дисперсной фазой - все остальные компоненты.

3.4 коалесценция: Слияние мелких капель дисперсной фазы в битумных эмульсиях с образованием крупных капель, в результате которого эмульсия разрушается.

3.5 латекс искусственный: Водная дисперсия полимера, получаемая, как правило, методом эмульгирования растворов предварительно синтезированных полимеров в водном растворе поверхностно-активного вещества с последующей отгонкой органического растворителя из эмульсии.

3.6 латекс синтетический: Водная дисперсия полимера, получаемая методом радикальной полимеризации мономеров в водной эмульсии в присутствии поверхностно-активного вещества.

3.7 латексоподобная дисперсия: Коллоидная система, в которой дисперсной фазой является смесь модификаторов, используемых для приготовления ПБВ, а дисперсионной средой - водный раствор катионного ПАВ.

3.8 литая эмульсионно-минеральная смесь (ЛЭМС): Смесь, состоящая из каменного материала, битумной эмульсии, минерального наполнителя, воды и специальных добавок, подобранных в определенных пропорциях и смешанных при помощи специализированного оборудования.

3.9 полимерно-битумное вяжущее (ПБВ): Вяжущее, полученное введением, диспергированием и равномерным распределением полимера, а при необходимости - пластификатора и ПАВ в битуме.

3.10 предельно допустимая концентрация (ПДК): Такая максимальная концентрация химических элементов и их соединений в окружающей среде, которая при повседневном влиянии в течение длительного времени на организм человека не вызывает патологических изменений или заболеваний, устанавливаемых современными методами исследований в любые сроки жизни настоящего и последующего поколений.

3.11 распад эмульсии (распад): Процесс выделения битума из эмульсии после нанесения на поверхность дорожного покрытия или объединения битумной эмульсии и минерального материала. В случае нарушения технологий приготовления, хранения и транспортирования - необратимый процесс разделения битумной эмульсии на водную фазу и битумное вяжущее.

3.12 разжижитель: летучий органический продукт, используемый для снижения вязкости битумного вяжущего и облегчения его диспергирования в дисперсионной среде при приготовлении катионных битумно-полимерных эмульсий, который, в отличие от пластификатора, способен испаряться из остаточного вяжущего, не меняя его свойств.

3.13 стабилизатор: продукт, предназначенный для замедления седиментации катионных битумных эмульсий, продления срока их хранения и увеличения стабильности при транспортировании.

3.14 эмульгатор катионный: Катионное поверхностно-активное вещество (ПАВ), способствующее диспергированию расплава битума в воде и обеспечивающее устойчивость эмульсии к распаду на стадии хранения и транспортирования, придающее частицам битума положительный заряд.

3.15 эмульсия битумная дорожная: Дисперсная система, состоящая из двух взаимно нерастворимых жидкостей, представляющая собой однородную маловязкую жидкость тёмно-коричневого или черного цвета. Одна из жидкостей (дисперсная фаза-битум) тонко измельчена (диспергирована) и находится в другой жидкости (дисперсионной среде - водном растворе эмульгатора).

3.16 эмульсия битумная дорожная катионная (ЭБК, ЭБДК): Однородная, маловязкая жидкость темно-коричневого цвета или черного цвета, рационально подобранного состава, получаемая диспергированием расплава битума в катионном водном растворе эмульгатора.

В настоящее время большинство производителей катионных битумно-полимерных эмульсий используют исключительно импортные катионные латексы и преимущественно импортные эмульгаторы. Данный документ рекомендует основные положения технологий импортозамещения, предусматривающей применение исключительно отечественного сырья.

Полимерно-битумная эмульсия - битумная эмульсия, имеющая в своем составе полимер в виде водной дисперсии или модифицирующей добавки к битуму в количестве, достаточном для обеспечения необходимых свойств остаточного вяжущего.

Катионные битумно-полимерные эмульсии получают введением катионной водной дисперсии полимера (латекса) или эмульгированием полимерно-битумного вяжущего (ПБВ).

Ввод латекса для модификации эмульсии осуществляют одним из приведенных ниже способов:

- ввод латекса непосредственно в коллоидную мельницу вместе с мыльным раствором и битумом;

- ввод латекса в водную фазу (в бак или в трубу подачи водной фазы);

- ввод латекса в эмульсию после изготовления.

Введение латекса непосредственно в коллоидную мельницу или в водную фазу предпочтительно, поскольку позволяет получить лучшие свойства остаточного вяжущего.

Свойства остаточного вяжущего в битумно-полимерных эмульсиях, приготовленных с использованием ПБВ, как правило, соответствуют свойствам исходного полимерно-битумного вяжущего.

Использование битумно-полимерных эмульсий позволяет существенно повысить срок службы элементов дорожных одежд, выполненных на их основе.

При распаде катионных битумно-полимерных эмульсий формирование пленки битума идет за счет испарения воды и за счет электрохимического взаимодействия частиц битума с каменными материалами. Катионные эмульсии хорошо взаимодействуют как с кислыми, так и с основными каменными породами.

При устройстве шероховатой поверхностной обработки и слоев износа из литых эмульсионно-минеральных смесей типа "Сларри Сил" и "Микросюрфейсинг" битумно-полимерную эмульсию используют при фактической интенсивности движения свыше 6000 автомобилей в сутки и при интенсивности движения свыше 3000 автомобилей в сутки, если это необходимо по климатическим условиям района применения и обосновано результатами подбора составов.

Катионные битумно-полимерные эмульсии выпускают в соответствии с разработанными составами, обеспечивающими необходимые свойства, учитывающими особенности технологии их приготовления и применения, специфику используемых минеральных материалов. Разработку составов осуществляют в лабораториях, располагающих оборудованием, воспроизводящим процесс приготовления битумных эмульсий и необходимыми приборами для контроля качества. При этом свойства битумно-полимерной эмульсии должны соответствовать действующей нормативной документации.

По скорости распада битумные дорожные эмульсии делятся на три класса:

- быстрораспадающиеся;

- среднераспадающиеся;

- медленнораспадающиеся.

Скорость распада эмульсий определяет их применение для различных видов дорожных работ.

В соответствии с ГОСТ Р 58952.1-2020 катионные битумно-полимерные дорожные эмульсии имеют обозначения ЭБПК-1, 2 или 3, где цифра характеризует скорость распада эмульсии (1 - быстрораспадающаяся, 2 - среднераспадающаяся, 3 - медленно распадающаяся). Показатели смешиваемости битумно-полимерных эмульсий различных классов приведены в таблице 1.

|

Наименование показателей |

Классы эмульсий | ||

|

ЭБПК-1 |

ЭБПК-2 |

ЭБПК-3 | |

|

Смешиваемость со смесями минеральных материалов: | |||

|

пористого зернового состава |

Не смешивается |

Смешивается |

Смешивается |

|

плотного зернового состава |

Не смешивается |

Не смешивается |

Смешивается |

По способу модификации вяжущего полимером катионные битумно-полимерные эмульсии делят на:

- приготовленные с использованием полимерно-битумного вяжущего;

- приготовленные с использованием битума и катионного латекса или катионной латексоподобной дисперсии.

Катионные битумно-полимерные эмульсии выпускают в соответствии с технологическим регламентом, утвержденным в установленном порядке.

Катионные дорожные битумно-полимерные эмульсии должны соответствовать ГОСТ Р 58952.1-2020 с нижеизложенными дополнениями.

Свойства остаточного вяжущего должны соответствовать климатическим условиям района ее применения. Свойства остаточного вяжущего необходимо уточнять в соответствии с технологией ее использования. При этом фактические свойства остаточного вяжущего, регламентируемые ГОСТ Р 58952.1-2020 должны быть не ниже значений соответствующих показателей, предусмотренных ГОСТ Р 52056.

Содержание модификатора в остаточном вяжущем битумно-полимерной эмульсии должно составлять не менее 2,5% по массе.

Содержание вяжущего с эмульгатором и вязкость эмульсии могут быть увеличены относительно требований ГОСТ Р 58952.1-2020, если это необходимо в соответствии с технологиями выполнения дорожных работ.

Однородность (остаток на сите) катионных битумно-полимерных эмульсий, приготовленных с использованием полимерно-битумного вяжущего, должна быть не более 0,4%.

Изменение водородного показателя pH в процессе хранения в течение недели не должно превышать 0,3.

Для производства битумных эмульсий используются следующие материалы:

- битумные вяжущие (битум или ПБВ);

- вода;

- эмульгаторы;

- адгезионные добавки;

- стабилизаторы;

- кислоты;

- латекс или латексоподобная дисперсия;

- разжижители.

Требования к исходным материалам, обеспечивающие получение битумных эмульсий, соответствующих ГОСТ Р 58952.1-2020, приведены ниже. В некоторых случаях эти требования выходят за рамки данного стандарта.

Для приготовления дорожных битумных эмульсий применяют битумы нефтяные дорожные вязкие, соответствующие требованиям ГОСТ 33133-2014, и полимерно-битумные вяжущие по ГОСТ Р 52056, обеспечивающие получение битумно-полимерных эмульсий, соответствующих требованиям настоящих методических рекомендаций.

Полимерно-битумные вяжущие (ПБВ) готовят на основе вязких дорожных битумов введением полимеров-блок-сополимеров типа СБС (ДСТ 30, СБС 30 или их аналогов).

Содержание твердых парафинов в битуме не должно превышать 3%.

Марка используемого полимерно-битумного вяжущего должна соответствовать климатическим условиям района применения.

Используемая для производства битумных эмульсий вода должна соответствовать требованиям ГОСТ Р 58952.1-2020.

Водородный показатель (рН) воды должен быть как можно ближе к 7, не превышая данное значение.

В качестве эмульгаторов применяют ПАВ катионного типа, соответствующие техническим требованиям, установленным предприятием-изготовителем.

Эмульгатор должен соответствовать виду, классу и типу приготавливаемой эмульсии и обеспечивать ее необходимые свойства.

Эмульгатор должен быть удобным в употреблении, при прочих равных условиях предпочтительным должен быть эмульгатор, не требующий специального дополнительного оборудования для использования.

Эмульгатор должен иметь достаточный гарантийный срок.

Эмульгатор должен отвечать требованиям экономической эффективности и иметь наименьшую стоимость на единицу продукции.

Для получения необходимой адгезии битумной эмульсии к каменным материалам и поверхности дорожного покрытия в их состав при необходимости вводят катионные адгезионные добавки, которые должны отвечать техническим требованиям предприятия-изготовителя.

Как правило, использование адгезионных добавок необходимо при производстве битумных эмульсий первого и второго классов для обеспечения требований ГОСТ Р 58952.1-2020 к показателю сцепления с минеральными материалами.

Используют адгезионные добавки, вводимые в битум, и добавки, которые вводят в водную фазу.

Адгезионная добавка должна обеспечивать получение эмульсии с характеристиками, соответствующими нормативным требованиям.

Адгезионная добавка должна быть удобной в употреблении, при прочих равных условиях предпочтительной должна быть добавка, не требующая специального дополнительного оборудования для ее использования.

Стабилизаторы, обычно растворы солей, служат для стабилизации эмульсий, замедления их седиментации, продления срока хранения и увеличения транспортной стабильности. Наиболее широко применяемым стабилизатором катионных битумных эмульсий является хлористый кальций по ГОСТ 450.

Дозировка хлористого кальция в пересчете на сухое вещество не должна превышать 0,1% от массы готовой эмульсии.

Как правило, используемые для приготовления катионных эмульсий эмульгаторы представляют собой нерастворимые в воде соединения. В результате их взаимодействия с кислотами образуются растворимые соли, используемые для эмульгирования битума. Кислоты также используют для регулирования рН водного раствора катионных эмульсий. Для производства катионных битумных эмульсий используют соляную кислоту по ГОСТ 857, ортофосфорную - по ГОСТ 10678 или уксусную - по ГОСТ 6968.

Кислоты не должны содержать ингибиторов коррозии, используемых для защиты металлов в металлургии.

Концентрация соляной кислоты должна составлять (32±2)%.

Концентрация ортофосфорной кислоты должна составлять (80±3)%.

Концентрация уксусной кислоты должна составлять не менее 80%.

В технологии импортозамещения для приготовления битумно-полимерных эмульсий рекомендуется использовать отечественные латексы и латексоподобные дисперсии модификаторов.

Применяемые для производства катионной битумной эмульсии латексы и латексоподобные дисперсии также должны быть катионными. Общие требования к отечественным латексам и латексоподобным дисперсиям модификаторов приведены в таблице 2

|

Наименование показателя |

Норма |

|

Внешний вид |

Однородная жидкость без комков и посторонних включений |

|

Массовая доля сухого вещества, % |

45,0-65,0 |

|

Показатель концентрации водородных ионов, рН |

2,0-5,0 |

|

Условная вязкость, с, не более |

45,0 |

|

Механическая стабильность, % коагулюма, не более |

0,2 |

|

Поверхностное натяжение, мН/м, не более |

45,0 |

|

Массовая доля летучих органических соединений,%, не более |

0,2 |

|

Средний диаметр частиц, нм, не более |

700 |

|

Дзета-потенциал частиц, мВ, не менее |

+50 |

|

Относительное удлинение латексной пленки при разрыве, %, не менее |

600 |

Гарантийный срок хранения должен быть не менее 6 месяцев.

Латексы и латексоподобные дисперсии должны храниться при температуре от 5°С до 50°С в защищенном от воздействия прямых ультрафиолетовых лучей месте.

Рекомендации по приготовлению катионной латексоподобной дисперсии приведены в Приложении А.

Для снижения вязкости используемого битумного вяжущего и улучшения его дисперсности в дисперсионной среде при приготовлении катионных битумно-полимерных эмульсий может быть использован разжижитель (флюксант).

Используемый разжижитель должен быть летучим, чтобы не оказывать отрицательного влияния на свойства остаточного вяжущего.

В качестве разжижителя целесообразно использовать керосин по ТУ 38.401-58-10-90 [1], уайт-спирит по ГОСТ 3134, другие совместимые с битумом вещества, соответствующие нормативной документации предприятия-изготовителя и имеющие температуру самовоспламенения не ниже 200°С.

Наиболее эффективным способом приготовления дорожных катионных битумных эмульсий является метод механического диспергирования, реализуемый с помощью специального оборудования [2]. Производство катионных битумно-полимерных эмульсий возможно: как на оборудовании с циклическим производством водного раствора эмульгатора, так и на оборудовании с непрерывным производством водного раствора эмульгатора.

При этом в состав оборудования для производства катионных битумно-полимерных эмульсий должны входить следующие обязательные системы, требования к которым приведены ниже:

- система водного раствора эмульгатора, включающая дозаторы эмульгатора, кислоты, воды и стабилизатора;

- система перемешивания водного раствора эмульгатора (для непрерывного оборудования - статический спиральный смеситель, для циклического оборудования - механическая мешалка в каждой емкости для приготовления водной фазы);

- система введения адгезионных добавок, включающая дозатор и линию подачи. В случае введения адгезионной добавки в водную фазу данная система может быть совмещена с системой водного раствора эмульгатора;

- производственный блок, содержащий коллоидную мельницу, линии и насосы подачи битума и водной фазы;

- система ввода латекса для модификации эмульсии (при приготовлении битумно-полимерной эмульсии с использованием водной дисперсии полимера);

- система охлаждения готовой эмульсии в теплообменнике с использованием подогревшейся воды из теплообменника для приготовления мыльного раствора. При приготовлении битумной эмульсии ЭБПК с использованием ПБВ применение теплообменника является обязательным. Теплообменник устанавливают между коллоидной мельницей и обратным клапаном на ее выходе. При необходимости, теплообменник может обеспечивать снижение температуры эмульсии до заданного уровня, соответствующего температуре использования эмульсии. Нагревшаяся вода, охлаждавшая эмульсию, может направляться в систему приготовления мыльного раствора;

- система управления производством;

- система контроля за технологическим процессом, включающая датчики температуры водного раствора эмульгатора, битумного вяжущего и готовой эмульсии; встроенный рН-метр или пробоотборник для контроля рН мыльного раствора внешним рН-метром, датчики давления.

Вспомогательные и обеспечивающие системы:

- система подогрева воды для приготовления мыльного раствора;

- система термостатирования воды (поддержание постоянной температуры воды на выходе при подаче горячей и холодной воды на вход) для приготовления мыльного раствора;

- система подогрева и термостатирования битума в расходной емкости.

- источник электроэнергии;

- источник тепла для обогрева оборудования, трубопроводов, нагрева воды и битума, подогрева (при необходимости) готовой эмульсии;

- трубопроводы для перекачки битума, воды, готовой эмульсии, химических реагентов;

- расходные емкости с подогревом для воды и битума, емкости для хранения битума, химических реагентов;

- емкости для хранения готовых эмульсий;

- оборудование для отгрузки готовой продукции (насосы с трубопроводами или высокая эстакада, на которой установлены емкости для хранения эмульсий для отгрузки самотеком).

Для снижения вязкости используемого битумного вяжущего и улучшения, при необходимости, технологических свойств битумных эмульсий в состав оборудования включают дополнительную систему ввода разжижителя (флюксанта) в битумное вяжущее.

При этом указанные системы и оборудование должны соответствовать приведенным ниже требованиям.

Система приготовления водного раствора эмульгатора должна:

- обеспечивать точность дозирования реагентов в пределах ±2% от фактического количества;

- обеспечивать точность дозирования воды в пределах ±2% от фактического количества;

- точность измерения температуры мыльной фазы должна быть в пределах ±1ºС;

- точность измерения рН не должна превышать интервал ±0,02;

- емкости мыльной системы, трубопроводы мыльного раствора и кислот и трубопроводная арматура должны быть изготовлены из коррозионностойких материалов. Мыльная система, входящая в оборудование циклического типа, должна быть закрытой, емкости мыльной системы должны быть оборудованы датчиками уровня, переполнения и низкого уровня раствора в емкости и вытяжной вентиляцией;

- для работы с вязкими и пастообразными эмульгаторами должна быть предусмотрена система подогрева емкости с эмульгатором, трубопроводов, насосов и трубопроводной арматуры с защитой от перегрева.

Коллоидная мельница должна соответствовать следующим требованиям:

- обеспечивать диспергирование битумного вяжущего при рабочих температурах с медианой распределения размеров коллоидных частиц не более пяти мкм;

- мельница и подводящий трубопровод битума должны иметь систему обогрева (масляную, паровую или электрическую); мельницы с консольным креплением ротора на валу (оба подшипника с одной стороны ротора) должны иметь систему регулировки осевого зазора с удобным доступом;

- привод должен иметь достаточную мощность для работы мельницы во всем диапазоне допустимых температур и содержаний битумного вяжущего в эмульсии и защиту на случай заклинивания ротора мельницы;

- мельница должна быть оборудована датчиком давления и амперметром тока привода для контроля режима работы;

- на трубопроводах всех компонентов эмульсии перед входом в мельницу должны быть установлены обратные клапаны.

Битумный насос:

- должен обеспечивать подачу битума в коллоидную мельницу во всем диапазоне рабочих температур при всех допустимых содержаниях битума в эмульсии;

- насос должен быть оборудован системой обогрева, перепускным (предохранительным) клапаном, датчиком оборотов или/и расходомером битума;

- насос должен иметь регулируемый частотный привод (за исключением оборудования с постоянной подачей битума в мельницу).

Насос водной фазы:

- должен обеспечивать подачу мыльного раствора в коллоидную мельницу при всех допустимых содержаниях мыла в эмульсии;

- насос должен быть оборудован перепускным (предохранительным) клапаном, датчиком оборотов или/и расходомером мыльного раствора;

- насос должен иметь регулируемый частотный привод (за исключением оборудования с дроссельными регуляторами подачи мыльного раствора в мельницу).

Насос флюксанта (разжижителя):

- должен обеспечивать подачу флюксанта в статический смеситель в битумной линии перед битумным насосом при всех допустимых содержаниях флюксанта в битуме при различном содержании битумного вяжущего в эмульсии;

- насос должен быть оборудован перепускным (предохранительным) клапаном, датчиком оборотов или/и расходомером флюксанта;

- насос должен иметь регулируемый частотный привод;

- на трубопроводе флюксанта перед входом в статический смеситель в битумной линии должен быть установлен обратный клапан.

Насос латекса должен:

- обеспечивать перекачку латекса без коагуляции (необходимо использовать перистальтический, винтовой или аналогичный насосы);

- обеспечивать подачу латекса в коллоидную мельницу, линию водной фазы или готовую эмульсию во всем диапазоне планируемого расхода;

- насос должен быть оборудован перепускным (предохранительным) клапаном, датчиком оборотов или/и расходомером латекса;

- насос должен иметь регулируемый частотный привод;

- в конце трубопровода латекса должен быть установлен обратный клапан;

- в конструкции латексной линии должна быть предусмотрена система промывки латексного насоса и трубопроводов водой по окончании приготовления эмульсии.

Органы управления:

- органы управления оборудованием и контрольные приборы должны быть расположены в одном месте на пульте управления оператора и обеспечивать регулировку содержания всех компонентов битумной эмульсии и поддержание его на заданном уровне;

- система управления должна обеспечивать при работе в ручном режиме получение битумной эмульсии с заданным содержанием битума в процентах с отклонением не более ±1%.

Трубопроводы и трубопроводная арматура:

- все трубопроводы должны быть изготовлены из материалов, соответствующих перекачиваемым материалам по коррозионной, механической и термической стойкости;

- на входе всех трубопроводов в эмульсионный завод должны быть установлены фильтры, доступные для осмотра, прочистки или промывки;

- трубопроводы, арматура битумных линий, включая фильтр, битумный насос должны быть оборудованы рубашками обогрева (в случае масляного или парового обогрева), либо системой электроподогрева;

- на выходном трубопроводе коллоидной мельницы должен быть установлен обогреваемый обратный клапан для защиты мельницы от обратного давления из хранилища эмульсии, датчик давления с изолированной мембраной и термометр.

Теплообменник должен быть оборудован насосом подачи воды с регулируемой производительностью, датчиками температуры на входе и выходе воды и эмульсии, датчиком давления на входе и выходе эмульсии, а выходной эмульсионный трубопровод должен быть оборудован регулируемым обогреваемым регулятором потока для поддержания давления в теплообменнике, входить в емкость для хранения эмульсии в верхней части и иметь антисифонный разрыв в верхней точке внутри емкости для хранения, для предотвращения отсасывания эмульсии обратно в теплообменник.

Расходные емкости для битума:

- завод по производству битумной эмульсии должен быть оборудован, по меньшей мере, одной расходной емкостью для битума, имеющей объем, достаточный для непрерывной работы завода в течение полной рабочей смены;

- расходная емкость должна иметь двухуровневую систему подогрева и термостатирования битума (нижний уровень - вблизи дна, верхний - в средней части емкости). Система подогрева может быть масляной, паровой или электрической. Расходные емкости должны иметь теплоизоляцию и внешнюю оболочку, предохраняющую от попадания влаги в теплоизоляцию;

- точность поддержания температуры должна быть не более ±3ºС;

- для выравнивания температуры во всем объеме емкости должна быть предусмотрена система циркуляции битума с помощью битумного насоса;

- битум при циркуляции должен отбираться в нижней точке емкости и возвращаться в верхнюю точку;

- емкости должны быть оборудованы датчиками температуры и уровня битума, показания датчиков должны выводиться на дисплей в месте, хорошо видимом с рабочего места оператора;

- трубопроводы, соединяющие расходную емкость с эмульсионным заводом, должны допускать циркуляцию битума через завод и его возвращение обратно в емкость. Забор битума должен производиться в нижней части емкости, а возвращаться - в верхнюю.

Емкости для хранения битумной эмульсии:

- на заводе, производящем битумные эмульсии, должно быть количество емкостей для хранения готовой эмульсии не менее, чем типов производимой эмульсии;

- объем емкостей должен быть не менее объема сменного выпуска продукции;

- емкости для хранения эмульсии должны быть, по возможности, вертикальными, так как вертикальные емкости имеют ряд преимуществ;

- емкости должны быть оборудованы индикаторами уровня эмульсии и датчиками температуры, в каждой емкости должен быть предусмотрен кран-пробоотборник для слива образцов эмульсии для лабораторных испытаний;

- при производстве эмульсии под давлением между хранилищем и коллоидной мельницей должен быть установлен теплообменник, отвечающий изложенным выше требованиям;

- емкости для хранения эмульсий, используемых в подогретом состоянии, должны иметь в нижней части регистры масляного или парового обогрева с температурой теплоносителя не выше 95°С с обязательным контролем температуры и теплоизоляцию;

- емкости для хранения эмульсий, используемых при температуре окружающей среды (как правило, это медленнораспадающиеся эмульсии), не должны иметь теплоизоляции и могут не иметь регистров подогрева;

- емкости должны быть оборудованы низкооборотными механическими мешалками для перемешивания эмульсий во избежание седиментации;

- отгрузка эмульсии потребителям должна осуществляться из нижней части емкости на небольшом (порядка 200 мм) расстоянии от дна емкости во избежание попадания в отгружаемую эмульсию осадка;

- загрузка эмульсии в емкость должна осуществляться по трубе, входящей сверху в емкость, имеющей в верхней точке противосифонный разрыв и не доходящей до дна емкости на 200-300 мм во избежание пенообразования;

- емкости должны быть оборудованы закрывающимся люком сверху и люком для очистки емкости с герметичной крышкой снизу (сбоку).

Процесс приготовления катионной битумно-полимерной эмульсии (ЭБПК) можно разбить на несколько этапов:

- разработка состава ЭБПК;

- подготовка компонентов ЭБПК к производству эмульсии;

- подготовка оборудования для производства ЭБПК;

- процесс производства ЭБПК.

При разработке состава катионной битумно-полимерной эмульсии осуществляют выпуск лабораторной партии на лабораторной эмульсионной установке, моделирующей процесс промышленного производства.

При разработке состава ЭБПК:

- выбирают эмульгатор, обеспечивающий получение битумной эмульсии необходимого класса;

- назначают дозировку эмульгатора;

- определяют ориентировочное количество кислоты для получения необходимого значения водородного показателя (рН);

- выпускают и испытывают лабораторную партию катионной битумно-полимерной эмульсии;

- при получении положительных результатов испытаний переходят к выпуску эмульсии на промышленной установке;

- назначают объем выпускаемой партии ЭБПК и определяют объем водной фазы с учетом ее дополнительного расхода при запуске и промывке эмульсионной установки;

- составляют рецепты битумной эмульсии и водной фазы для ее приготовления.

Промышленную партию катионной битумно-полимерной эмульсии выпускают, руководствуясь инструкцией по эксплуатации эмульсионной установки и нижеизложенными рекомендациями.

Подготовка компонентов к производству эмульсии включает определение их физических свойств и условий, в которых эти свойства будут оптимальными для производства эмульсии, приготовление достаточных количеств компонентов эмульсии и приведение компонентов эмульсии в состояние, обеспечивающее оптимальный процесс эмульгирования.

Важнейшим параметром вяжущего для эмульгирования является его динамическая вязкость. Поэтому для получения оптимальных условий эмульгирования необходимо построить график зависимости динамической вязкости по ГОСТ 33137. Оптимальная вязкость для битумного вяжущего находится в пределах от 0,2 до 0,3 Па·с и может быть скорректирована при наличии данных производителя коллоидной мельницы.

Для обеспечения стабильности получаемой на основе ПБВ битумно-полимерной эмульсии необходимо обеспечить минимальную температуру эмульсии на выходе мельницы, которая должна быть не ниже температуры битумного вяжущего, при которой его вязкость не превышает 20 Па·с. Измерения зависимости вязкости полимерно-битумного вяжущего от температуры необходимо произвести в диапазоне от 0,15 до 20 Па·с. Измерения вязкости битума (при использовании водных дисперсий полимера при получении эмульсий ЭБПК) достаточно выполнить в диапазоне от 0,15 до 0,50 Па·с.

Температуру выпускаемой битумной эмульсии можно определить по формуле:

, (1)

, (1)

где:

Тэ - расчетная температура эмульсии на выходе установки, °С;

n - количество компонентов эмульсии;

mi - масса i-того компонента эмульсии, кг;

ci - теплоемкость i-того компонента эмульсии;

Тi - температура i-того компонента эмульсии, °С;

%i - процентное содержание i-того компонента битумной эмульсии.

Температуру водного раствора эмульгатора можно определить по формуле:

![]() (2)

(2)

где

Тврэ - необходимая температура водного раствора эмульгатора, °С;

ТМТ ЭВЭ - расчетная температура эмульсии на выходе установки, °С;

%врэ - содержание водного раствора эмульгатора в эмульсии в, %;

%б - содержание битума в эмульсии, %;

Тб - температура битума, °С.

При использовании полимерно-битумного вяжущего минимальная температура эмульсии на выходе установки принимается равной температуре, обеспечивающей вязкость используемого ПБВ ниже 20 Па·с.

При использовании полимерно-битумного вяжущего минимальная температура эмульсии на выходе мельницы может превышать температуру кипения воды. Для предотвращения разрушения эмульсии при закипании требуется ее принудительное охлаждение под давлением.

В таблице 3 приведены данные о температуре кипения воды при различных давлениях.

|

Абсолютное давление, МПа |

Манометрическое давление, МПа |

Температура кипения воды, °C |

|

0,1013 |

0,0013 |

100 |

|

0,1034 |

0,0034 |

101 |

|

0,1103 |

0,0103 |

102 |

|

0,1172 |

0,0172 |

104 |

|

0,1241 |

0,0241 |

106 |

|

0,1310 |

0,0310 |

107 |

|

0,1379 |

0,0379 |

109 |

|

0,1517 |

0,0517 |

112 |

|

0,1655 |

0,0655 |

114 |

|

0,1793 |

0,0793 |

117 |

|

0,1931 |

0,0931 |

119 |

|

0,2068 |

0,1068 |

121 |

|

0,2206 |

0,1206 |

123 |

|

0,2344 |

0,1344 |

125 |

|

0,2482 |

0,1482 |

127 |

|

0,2620 |

0,1620 |

129 |

|

0,2758 |

0,1758 |

131 |

|

0,2896 |

0,1896 |

132 |

|

0,3034 |

0,2034 |

134 |

|

0,3172 |

0,2172 |

135 |

|

0,3309 |

0,2309 |

137 |

|

0,3447 |

0,2447 |

138 |

|

0,3585 |

0,2585 |

140 |

|

0,3723 |

0,2723 |

141 |

|

0,3861 |

0,2861 |

142 |

|

0,3999 |

0,2999 |

144 |

|

0,4137 |

0,3137 |

145 |

|

0,4275 |

0,3275 |

146 |

|

0,4413 |

0,3413 |

147 |

|

0,4551 |

0,3551 |

148 |

|

0,4688 |

0,3688 |

149 |

Для предотвращения разрушения полимерно-битумной эмульсии вследствие закипания воды рекомендуется обеспечить давление в трубопроводе после коллоидной мельницы не ниже значений, приведенных в таблице 3.

Охлаждение эмульсии может быть выполнено тремя способами:

- с использованием проточного теплообменника и охлаждением эмульсии до заданного уровня;

- с использованием неутепленной емкости для хранения, в которой создается избыточное давление, с охлаждением эмульсии до заданного уровня;

- комбинированным способом с использованием теплообменника для охлаждения эмульсии от 20°С до 40°С (более резкое охлаждение может вызвать распад эмульсии) с последующим охлаждением в неутепленной емкости для хранения (без избыточного давления) до заданного уровня при медленном перемешивании.

Выбор теплообменника осуществляют в соответствии с рекомендациями приложения Б.

Схемы эмульсионных установок периодического и непрерывного действия, используемых для приготовления битумно-полимерных эмульсий на основе ПБВ представлены в приложении В.

При втором способе охлаждения емкость для охлаждения эмульсии оборудуют манометром, который показывает избыточное (манометрическое) давление и аварийным клапаном для сброса избыточного давления. Давление задают и обеспечивают с некоторым запасом на случай непредвиденного повышения температуры компонентов эмульсии и с учетом возможного дополнительного нагрева эмульсии при диспергировании, но не выше давления нагнетания мельницы. При использовании второго способа охлаждения целесообразно обеспечивать давление в емкости 0,14 МПа. При закачке эмульсии в закрытую емкость, следует учитывать, что давление в ней повышается за счет дополнительного сжатия воздуха.

Все элементы эмульсионной установки должны обеспечивать ее работу с заданным давлением.

При приготовлении водного раствора эмульгатора (дисперсионной среды) на установке периодического действия в подогретую воду заливают некоторое количество соответствующей кислоты (от 50% до 60% от расчетного количества), а далее в раствор кислоты вводят полностью все предусмотренные рецептом компоненты.

После перемешивания контролируют водородный показатель (рН) и, чередуя перемешивание с добавлением части оставшейся по рецепту кислоты, доводят рН до заданного уровня. Для получения воспроизводимых результатов после выбора рН его фактические значения обеспечивают с погрешностью не более ±0,05.

Количество водного раствора эмульгатора для изготовления партии эмульсии определяют исходя из ее объема, содержания водной фазы в эмульсии и количества, необходимого для промывки оборудования по окончании цикла производства.

В установке непрерывного действия компоненты водного раствора с помощью дозирующих насосов подают в поток предварительно нагретой воды, где они перемешиваются и поступают в коллоидную мельницу.

Перед началом производства нагревают ПБВ и водный раствор эмульгатора до необходимых температур. Температуру полимерно-битумного вяжущего назначают на основе результатов определения динамической вязкости, температуру водного раствора эмульгатора рассчитывают с помощью формулы 2.

Для производства эмульсии в соответствии с разработанным рецептом настраивают насосы водного раствора эмульгатора и полимерно-битумного вяжущего на необходимую производительность.

Перед запуском в работу все краны и переключатели эмульсионной установки должны быть установлены в исходное положение согласно инструкции по эксплуатации.

С помощью регулятора температуры битумных линий необходимо задать температуру обогрева битумных трубопроводов, при которой не происходит потеря температуры полимерно-битумного вяжущего при перекачке его от бака до мельницы (температура должна быть максимально приближена к рабочей температуре вяжущего).

Выпуск партии битумно-полимерной эмульсии осуществляют в соответствии с инструкцией по эксплуатации эмульсионного завода с учетом изложенных в данном подразделе технологических параметров и рекомендаций [2].

Технология производства битумно-полимерных эмульсий отличается от технологии приготовления битумных эмульсий наличием одного дополнительного компонента - латекса или латексоподобной дисперсии. Параметры технологического процесса при этом такие же, как и при производстве катионных битумных эмульсий.

Как и при использовании полимерно-битумного вяжущего, оптимальная вязкость битума при эмульгировании находится в пределах от 0,2 до 0,3 Па·с и может быть скорректирована при наличии данных производителя коллоидной мельницы. Температура битума при приготовлении битумной эмульсии должна обеспечивать выполнение данного условия.

При приготовлении ЭБПК с использованием битума и водной дисперсии полимера температура выпускаемой эмульсии должна находиться в пределах от 87°С до 93°С. Исходя из указанных условий, по формуле (2) определяют необходимую температуру приготовления водного раствора эмульгатора.

Используемое для производства оборудование должно отвечать требованиям подраздела 6.1 настоящих методических рекомендаций.

Выпуск партии битумно-полимерной эмульсии осуществляют в соответствии с инструкцией по эксплуатации эмульсионного завода с учетом изложенных в данном подразделе технологических параметров и рекомендаций [2].

Требования безопасности принимают в соответствии с ГОСТ Р 58952.1-2020.

С целью защиты атмосферного воздуха от выбросов загрязняющих веществ при производстве смесей должна быть организована система контроля за предельно допустимыми выбросами в соответствии с ГОСТ Р 58577-2019.

ПДК вредных веществ в воздухе рабочей зоны при производстве смесей должно соответствовать требованиям ГН 2.2.5.3532-18 [3].

Эффективными мерами защиты природной среды являются герметизация оборудования и предотвращение разливов используемой битумной эмульсии.

Приемку дорожной битумной эмульсии выполняют партиями по ГОСТ Р 58952.1-2020.

При выпуске катионных битумно-полимерных эмульсий осуществляют производственный контроль, включающий:

- входной контроль;

- операционный контроль;

- приемочный контроль.

На стадии входного контроля определяют соответствие свойств используемых материалов нормативным требованиям.

Рекомендуемая схема операционного контроля приведена в Приложении Г.

Приемочный контроль осуществляют в соответствии с разделом 8 настоящих рекомендаций.

Для контроля качества битумной эмульсии используют методы контроля, предусмотренные ГОСТ Р 58952.1-2020.

Выделение остаточного вяжущего из битумных эмульсий выполняют в соответствии с Приложением Д.

Битумные эмульсии должны храниться в специальных емкостях с соблюдением следующих условий:

- емкости должны быть изготовлены из стали (углеродистой или нержавеющей) или полимерных материалов. Не допускается использование емкостей из цветных металлов;

- предпочтительно использование вертикальных емкостей для хранения битумных эмульсий. Их преимущества перед горизонтальными емкостями: постоянство площади контакта открытой поверхности эмульсии, контактирующей с воздухом, как правило, меньшая площадь открытой поверхности, простота определения количества эмульсии в емкости;

- емкости для хранения эмульсий, используемых в горячем состоянии, должны иметь теплоизоляцию и регистры обогрева. Предпочтительно использовать для обогрева эмульсии горячую воду, так как нагрев водой не может привести к закипанию эмульсии и распаду ее на поверхности регистров обогрева;

- для предотвращения седиментации и коалесценции эмульсии при хранении, емкости должны быть оборудованы низкоскоростными (несколько оборотов в минуту) механическими лопастными мешалками. Не рекомендуется для перемешивания эмульсии использовать циркуляцию с помощью шестеренчатых насосов;

- не допускается хранение битумных эмульсий при температурах около и ниже 0°С;

- оптимальную температуру хранения необходимо принимать в соответствии с таблицей 4. Целесообразно обеспечивать температуру хранения максимально близкой к рекомендуемой температуре использования битумной эмульсии;

- емкости для хранения должны проходить ежегодную очистку и промывку от осадка и загрязнений, а также ежемесячную промывку со сливом осадка;

- для повышения стабильности при длительном (более одной недели) хранении на верхней поверхности эмульсии в емкости необходимо устраивать "керосиновый затвор" - тонкий слой керосина - 3-5 мм (из расчета 0,5 л/м2), препятствующий контакту эмульсии с воздухом и образованию корки из битума.

|

Класс эмульсии |

Температура хранения, °С | |

|

минимум |

максимум | |

|

ЭБПК-1 |

55 |

80 |

|

ЭБПК-2 |

50 |

70 |

|

ЭБПК-3 |

10 |

40 |

Перед загрузкой эмульсии в емкости для хранения или транспортные цистерны необходимо убедиться в их чистоте и отсутствии остатков ранее хранившихся материалов. Перед загрузкой в емкость для транспортирования катионную битумно-полимерную эмульсию необходимо перемешать.

В таблице 5 приведена информация о совместимости битумных эмульсий с некоторыми материалами.

|

Продукт, который был ранее в цистерне |

Загружаемый продукт - катионная битумно-полимерная эмульсия |

|

Битум |

Очистить от ранее загруженного продукта |

|

Разведенный битум |

Очистить от ранее загруженного продукта |

|

Катионная битумная эмульсия |

Можно загружать |

|

Анионная битумная эмульсия |

Тщательно промыть |

|

Сырая нефть, мазут |

Тщательно промыть |

|

Продукты, не упомянутые выше |

Тщательно промыть |

Транспортирование битумных эмульсий осуществляют в специальных закрытых цистернах, гудронаторах, металлических и пластиковых бочках и емкостях с соблюдением следующих условий:

- при перевозке битумные эмульсии должны загружаться только в чистые емкости, перечисленные выше, с учетом требований к совместимости согласно таблице 5;

- емкости должны быть оборудованы перегородками, предотвращающими плескание эмульсии внутри них;

- загрузка эмульсии в емкости должна осуществляться снизу, а при невозможности - через верхний люк емкости. При этом рукав, по которому производится загрузка, должен быть опущен как можно ближе к дну емкости во избежание пенообразования;

- перевозка должна осуществляться с равномерной скоростью, без рывков и толчков;

- перевозка битумных эмульсий автомобильным транспортом продолжительностью свыше трех часов и по железной дороге допускается только при условии введения в эмульсию в процессе приготовления стабилизирующих добавок;

- емкость для транспортирования должна заполняться доверху с целью исключения взбалтывания и преждевременного разрушения эмульсии. Выполнение этого положения особенно важно при осуществлении перевозок на дальние расстояния.

Приложение А

Латексоподобная дисперсия представляет собой продукт эмульгирования в водной фазе раствора на основе композиции модификаторов, используемых для приготовления ПБВ, с последующей отгонкой растворителя. В качестве модификаторов используются отечественные бутадиен-стирольные термоэластопласты (ТЭП), пластификаторы и адгезионные добавки (АД). Коллоидная стабилизация дисперсий обеспечивается отечественными катионактивными поверхностно-активными веществами (КПАВ).

Технологический процесс получения латексоподобной дисперсии разрабатывается на основе данных рекомендаций и в соответствии с ГОСТ Р 15.301-2016 "Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство".

Технологический процесс получения латексоподобной дисперсии должен включать в себя следующие технологические операции:

- приготовление водных растворов и водных фаз;

- приготовление растворов модификаторов;

- эмульгирование растворов модификаторов;

- отгонку органических растворителей;

- концентрирование дисперсии.

Настоящие рекомендации являются документом, определяющим условия и порядок проведения процесса, обеспечивающие получение образцов и опытных партий с требуемым уровнем свойств, безопасные условия проведения процесса, а также выполнения требований по охране окружающей среды.

Настоящие рекомендации разработаны с учетом положений ГОСТ 12.1.007.

Латексоподобная дисперсия - коллоидная система, в которой дисперсной фазой является смесь модификаторов отечественного производства, используемых для приготовления ПБВ, а дисперсионной средой - водный раствор катионных ПАВ отечественного производства.

Латексоподобная дисперсия предназначена для использования в производстве битумно-полимерных катионных эмульсий.

Латексоподобная дисперсия должна соответствовать требованиям, приведенным в таблице А.1

|

Наименование показателя |

Норма |

|

Внешний вид |

Однородная жидкость без комков и посторонних включений |

|

Массовая доля сухого вещества, %, не менее |

60,0* |

|

Показатель концентрации водородных ионов, рН |

2,0-5,0 |

|

Условная вязкость, с, не более |

45,0 |

|

Поверхностное натяжение, мН/м, не более |

45,0 |

|

Массовая доля летучих органических соединений, %, не более |

0,2 |

|

Средний диаметр частиц, нм, не более |

500 |

|

Дзета-потенциал частиц, мВ, не менее |

+50 |

|

Условная прочность пленки при растяжении, МПа, не менее |

3,0 |

|

Относительное удлинение пленки при разрыве, %, не менее |

1000 |

──────────────────────────────

* Если дисперсия является не товарным продуктом, а полупродуктом в процессе производства битумно-полимерных эмульсий, данный показатель не регламентируется.

В качестве полимерных модификаторов (ТЭП) рекомендуются отечественные бутадиен-стирольные термоэластопласты типа СБС (блоксополимеры стирол-бутадиен-стирол). ТЭП должны соответствовать требованиям нормативной документации производителей.

В качестве пластификаторов могут быть рекомендованы традиционно используемые индустриальные масла или другие отечественные продукты, используемые в производстве ПБВ.

В качестве растворителей для модификаторов рекомендуются смеси отечественных органических растворителей (например - толуола, циклогексана, нефраса, метилэтилкетона).

В качестве эмульгаторов рекомендуется использовать отечественные КПАВ, применяемые для получения медленнораспадающихся битумных эмульсий. Отечественные КПАВ и адгезионные добавки должны соответствовать требованиям нормативной документации производителей.

Состав латексоподобной дисперсии приведен в таблице А.2.

|

Компоненты |

Дозировка, мас.ч. на 100 мас.ч. дисперсной фазы |

|

Дисперсная фаза (композиция модификаторов) |

100 |

|

Смесь растворителей |

400 |

|

HCl |

До pH водной фазы 1,8-2,2 |

|

КПАВ |

До 5,0 |

|

Вода |

300-400 |

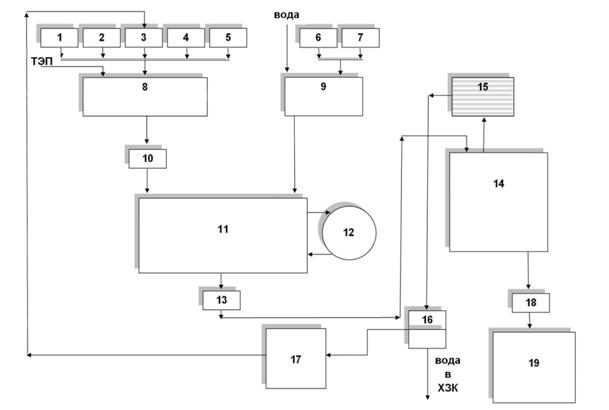

Приготовление раствора модификаторов осуществляется в аппарате N 8, куда засыпается расчетное количество ТЭП и дозируются первый растворитель (свежий из мерника 1 или возвратный из мерника 3) и второй растворитель (из мерника 2). Перемешивание осуществляется до полного растворения ТЭП; после чего дозируются расчетные количества пластификатора из мерника 4 и адгезионной добавки (при необходимости) из мерника 5.

Приготовление водной фазы для получения эмульсии производится периодически в аппарате N 9. В аппарат подается расчетное количество умягченной воды, туда же подается КПАВ из мерника 6 и 5%-ный раствор соляной кислоты из мерника 7 для доведения pH водной фазы до значений в интервале 1,8-2,2; затем производится перемешивание в течение 1 часа.

В аппарат N 11 через фильтр 10 дозируется расчетное количество раствора модификаторов из аппарата N 8 и водной фазы из аппарата N 9.

Допускается раздельное введение КПАВ и кислоты (с предварительным растворением КПАВ в растворе модификатора, а кислоты - в водной фазе).

В аппарате сначала готовится грубая эмульсия раствора модификаторов при перемешивании в течение 1-2 часов; затем готовится тонкая эмульсия путем циркуляции через коллоидную мельницу 12.

Полученная тонкая эмульсия подвергается дегазации и концентрированию. Через фильтр она подается в отгонный агрегат (предпочтительно роторно-пленочного типа) с системой испарения 14 и конденсации 15. Отгонку растворителей и воды рекомендуется вести под вакуумом при температуре на уровне 80°C. Вакуум постоянно регулируется с целью исключения переброса пены в систему конденсации. Дегазация осуществляется при вакууме 0,5-0,6 по шкале вакуумметра; концентрирование - при вакууме 0,7-0,8.

Отогнанный растворитель с парами воды конденсируется и собирается в сборнике 16 отгонного агрегата. В сборнике происходит расслоение воды и растворителя. Нижний слой воды сливается в химически загрязненную канализацию (ХЗК), а растворитель накапливается в сборнике 17 и направляется (при необходимости) на регенерацию.

Готовая дисперсия через фильтр 18 накапливается в емкости-сборнике N 19, анализируется на соответствие техническим требованиям и наливается в чистую тару. В случае использования дисперсии в качестве полупродукта для модификации битумных эмульсий сразу после ее приготовления и отсутствия необходимости ее дальнейшего хранения и транспортировки, операция концентрирования не требуется.

Принципиальная технологическая схема производства катионной латексоподобной дисперсии приведена на рисунке А.1.

1 - мерник для первого растворителя; 2 - мерник для второго растворителя; 3 - мерник для возвратного растворителя; 4 - мерник для пластификатора; 5 - мерник для адгезионной добавки; 6 - мерник для эмульгатора; 7 - мерник для раствора кислоты; 8 - аппарат для приготовления раствора модификаторов; 9 - аппарат для приготовления водной фазы; 10 - фильтр для раствора модификаторов; 11 - аппарат для приготовления эмульсии; 12 - коллоидная мельница; 13 - фильтр для эмульсии; 14 - испаритель отгонного агрегата; 15 — конденсатор отгонного агрегата; 16 - сборник отогнанных растворителей и воды; 17 — накопитель для возвратного растворителя; 18 - фильтр для готовой дисперсии; 19 — емкость-накопитель для готовой дисперсии.

Рисунок А.1 - Принципиальная технологическая схема производства катионной латексоподобной дисперсии

Схема контроля процесса производства приведена в таблице А.3.

|

Место отбора пробы, N аппарата |

Объект контроля |

Контролируемый показатель |

Рекомендуемый метод контроля |

|

6 |

КПАВ |

Массовая доля сухого вещества |

Гравиметрический |

|

7 |

Соляная кислота |

Концентрация |

Титрование |

|

9 |

Водная фаза |

Массовая доля сухого вещества |

Гравиметрический |

|

9 |

Водная фаза |

рН |

Потенциометрический |

|

8 |

Раствор модификаторов |

Массовая доля нелетучих веществ |

Гравиметрический |

|

17 |

Возвратный растворитель |

Соотношение растворителей |

Хроматографический |

|

19 |

Готовая дисперсия |

Внешний вид |

Визуальный |

|

19 |

Готовая дисперсия |

Массовая доля сухого вещества, %, не менее |

Гравиметрический |

|

19 |

Готовая дисперсия |

Показатель концентрации водородных ионов, рН |

Потенциометрический |

|

19 |

Готовая дисперсия |

Условная вязкость, с, не более |

Вискозиметрический (ВЗ-4) |

|

19 |

Готовая дисперсия |

Поверхностное натяжение, мН/м, не более |

Тензиометрический |

|

19 |

Готовая дисперсия |

Массовая доля летучих органических соединений, %, не более |

Хроматографический |

|

19 |

Готовая дисперсия |

Средний диаметр частиц, нм, не более |

Фотонная корреляционная спектроскопия |

|

19 |

Готовая дисперсия |

Дзета-потенциал частиц, мВ, не менее |

Фотонная корреляционная спектроскопия |

|

19 |

Готовая дисперсия |

Условная прочность пленки при растяжении, МПа, не менее |

Динамометрический |

|

19 |

Готовая дисперсия |

Относительное удлинение пленки при разрыве, %, не менее |

Динамометрический |

Приложение Б

Выбор теплообменника для охлаждения полимерно-модифицированной битумной эмульсии осуществляют, учитывая следующие данные:

- производительность эмульсионной установки;

- максимальная температура эмульсии на выходе мельницы;

- минимальная рабочая температура использования эмульсии;

- необходимость охлаждения эмульсии до рабочей температуры или температуры ниже температуры кипения;

- необходимость регулирования рабочих режимов охладителя;

- доступность охлаждающей среды (воды), возможность регулирования производительности подающего воду насоса;

- необходимость повторного использования охлаждающей воды (использование охлаждающей воды в замкнутом цикле);

- необходимость использования нагревшейся охлаждающей воды в технологическом цикле производства эмульсии;

- время, за которое требуется произвести охлаждение (синхронное проточное охлаждение или охлаждение на воздухе в закрытой емкости);

- наличие достаточных энергетических и водных ресурсов;

- себестоимость охлаждения эмульсии.

Количество критериев выбора может быть увеличено.

Его преимущество:

- низкая себестоимость охлаждения.

Его недостатки:

- большая длительность охлаждения (до нескольких суток);

- нестабильность процесса охлаждения и его зависимость от температуры окружающего воздуха;

- нестабильность работы коллоидной мельницы из-за переменного давления на ее выходе, вызываемого периодическим срабатыванием предохранительного клапана на емкости;

- опасность превышения давления в емкости при неисправности предохранительного клапана.

Различают проточные трубчатые и пластинчатые теплообменники. Их преимущества перед воздушным охлаждением в емкости:

- охлаждение эмульсии производится со скоростью ее производства и не требует дополнительного времени;

- возможность регулирования уровня охлаждения;

- возможность использования охлаждающей воды в технологическом процессе производства эмульсии;

К недостаткам проточных охладителей следует отнести:

- значительную стоимость (особенно пластинчатых);

- необходимость в дополнительном месте размещения (особенно трубчатых);

- необходимость дополнительных затрат энергии и ресурсов (воды);

- необходимость регулярной очистки.

Для определения необходимых характеристик трубчатого теплообменника можно воспользоваться следующей методикой.

Теплоемкости составляющих битумно-полимерной эмульсии имеют величины:

См - теплоемкость мыльного раствора (См≈1,0 ккал/кг.град = 4,2 кДж/ кг.град)

Сб - теплоемкость битума (Сб≈0,5 ккал/кг.град= 2,1 кДж/ кг.град)

Сп - теплоемкость СБС-полимера (Сп≈0,43 ккал/кг.град = 1,8 кДж/ кг.град)

Допустим, состав эмульсии в %:

%м - содержание мыльной фазы;

%б - содержание битума;

%п - содержание полимера.

Тогда средняя теплоемкость эмульсии Сэ равна:

![]() (Б.1)

(Б.1)

Пример - Если принять содержание полимера в 5%, битума - в 60% и мыла - в 35%, то получим:

![]()

Пусть производительность завода Мэ тонн в час. Тогда расход эмульсии в секунду (mэ) составит:

![]() (Б.2)

(Б.2)

Пусть температура эмульсии на выходе мельницы равна Т0э, а необходимая температура на выходе теплообменника Твэ.

Тогда теплообменник должен обеспечить снижение температуры потока на:

ΔТэ=Т0э-ТВэ (Б.3)

Тогда мощность теплоотвода теплообменника должна быть:

![]() (Б.4)

(Б.4)

где

η - код теплообменника.

Таким образом, через стенку теплообменника должен проходить тепловой поток Q.

Для теплового потока через цилиндрическую стенку справедливо:

(Б.5)

(Б.5)

откуда:

(Б.6)

(Б.6)

где

Q - тепловой поток через цилиндрическую стенку, Вт,

λ - коэффициент теплопроводности, Вт/м.град,

π - 3,1416...;

l - длина трубки, м,

t1 - температура на внутренней поверхности трубки (если горячая жидкость внутри), °К,

t2 - температура на внешней поверхности трубки (если холодная жидкость снаружи), °К.

r2 - внешний радиус трубки, м,

r1 - внутренний радиус трубки, м.

Предположим, что теплообменник работает в режиме противотока, разность температур (t1-t2) постоянна по длине трубки и равна ΔТто, и, выбрав размеры трубки из имеющегося сортамента, можно, при определенном выше тепловом потоке, определить длину трубки теплообменника:

(Б.7)

(Б.7)

где

l - длина трубки теплообменника, м,

ΔТто - разница температур, [°К].

Обычно эта длина получается достаточно большой, поэтому вместо единой трубки, используется пакет трубок равной длины, суммарная длина которых равна l. При этом суммарная площадь проходного сечения трубок должна быть равна площади сечения выходного трубопровода мельницы.

Пакет трубок заключается в цилиндрическую обойму, в которой трубки, расположенные на равном расстоянии, омываются потоком охлаждающей воды.

Площадь сечения обоймы, за вычетом площади сечений трубок должна быть достаточной для ламинарного протекания охлаждающей воды.

Обычно, если Sт×n - суммарная площадь проходного сечения пакета трубок, где Sт - площадь проходного сечения одной трубки, n - количество трубок. Тогда площадь свободного сечения обоймы должна быть равна не менее 2×Sт×n.

Определим теперь расход воды для охлаждения трубок, заключенных в обойму:

Qв=cв×mв×Δtв (Б.8)

где

Qв - количество тепла, отбираемое теплообменником за секунду;

Cв - теплоемкость воды;

mв - расход воды за секунду;

Δtв - увеличение температуры воды в процессе теплообмена.

Очевидно, что Qв=Q, откуда, необходимый поток воды равен:

![]() (Б.9)

(Б.9)

а расход воды за час составит:

![]() (Б.10)

(Б.10)

С учетом коэффициента полезного действия:

![]() (Б.11)

(Б.11)

Приложение В

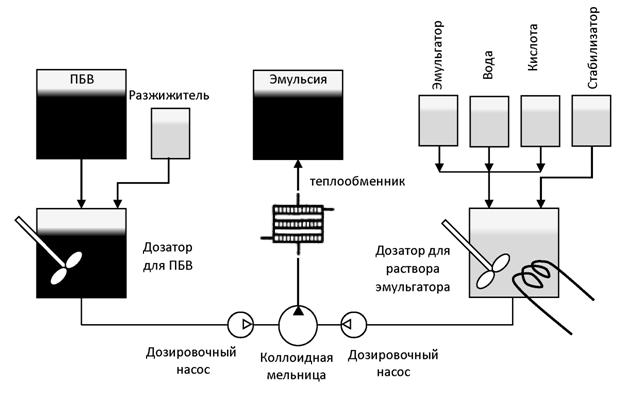

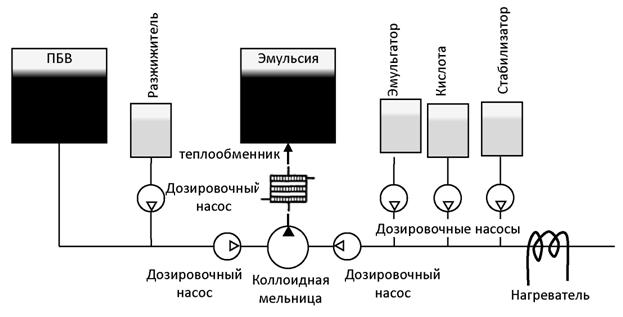

Рисунок В.1- Принципиальная схема установки периодического действия

Рисунок В.2- Принципиальная схема установки непрерывного действия

Приложение Г

|

Наименование стадий процесса |

Контролируемый параметр |

Частота и способ контроля |

Нормы и технические показатели |

Методы испытания и средства контроля |

Кто контролирует |

|

Все сырье, поступающее на участок |

Согласно ГОСТ, СТО, ТУ |

Каждая новая партия |

Показатели согласно разделу 5 |

По НТД на сырье |

Лаборант |

|

Оборудование, приборы контроля перед началом работы |

Чистота и исправность оборудования |

Перед началом технологического процесса |

Оборудование и приборы должны быть исправными и поверенными или калиброванными |

Визуально |

Оператор |

|

Приготовление водного раствора эмульгатора |

Объем водного раствора |

В процессе приготовления |

Согласно показаниям дозаторов |

Визуально |

Оператор |

|

Температура водного раствора эмульгатора |

В процессе приготовления |

35-60°С в зависимости от температуры вяжущего |

Термодатчик |

Оператор | |

|

Водородный показатель |

После циркуляции |

1,9-2,6 для ЭБПК-1,2 1,8-2,4 - ЭБПК-3; |

рН-метр |

Лаборант, Оператор | |

|

Получение битумной эмульсии |

Температура вяжущего |

В процессе диспергирования |

По данным о вязкости |

Термодатчик |

Оператор |

|

Температура битумной эмульсии на выходе |

В процессе диспергирования |

87-93°С |

Термодатчик |

Оператор | |

|

Содержание битума в эмульсии |

В процессе диспергирования |

В соответствии с выпускаемым составом |

Визуально по дозатору ГОСТ Р 58952.1-2020 п.7.2. |

Оператор, Лаборант | |

|

Битумная эмульсия из емкости для хранения |

Показатели ГОСТ Р 58952.1-2020 |

Каждая новая партия |

В соответствии с ГОСТ Р 58952.1-2020, разделом 5 |

В соответствии с ГОСТ Р 58952.1-2020 |

Лаборант |

Приложение Д

Метод предназначен для получения остаточного вяжущего - материала, остающегося после выпаривания битумно-полимерной эмульсии. Полученное данным методом остаточное вяжущее используют для определения его свойств с целью определения соответствия требованиям ГОСТ Р 58952.1-2020. При разработке данного метода использовались основные положения ГОСТ Р 58952.3-2020.

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и реактивы:

- весы с точностью измерений до ±0,1 г;

- шпатель, лопатка или другое приспособление, подходящее для распределения образца битумной эмульсии по поверхности;

- термометр ртутный с ценой деления 0,5°С и диапазоном измеряемых температур от 0°С до 100°С или аналогичный прибор, позволяющий производить измерения в указанном диапазоне температур, с требуемой точностью;

- вентилируемый сушильный шкаф, позволяющий поддерживать температуру (60±2)ºС;

- плоские пластины с известной площадью поверхности, оборудованные бортиками высотой не более 35 мм, минимальной длиной стороны 250 мм и площадью не менее 0,04 м2. Внутреннее основание пластины не должно иметь деформаций глубиной более 1 мм. Число пластин должно соответствовать достаточному количеству вяжущих для последующих испытаний.

Пластины должны быть сделаны из материала, не допускающего прилипания образца, например, силикона, либо обработаны не допускающим прилипания материалом, например, антиадгезионная бумага, ткань или глицерин. При использовании бумаги или ткани, не допускающей прилипания образца, избегают образования любых складок, в частности, придавая бумаге точные размеры пластины. Допускается использование аналогичных емкостей, удовлетворяющих описанным требованиям.

Тонкий слой битумной эмульсии распределяют по заранее подготовленной пластине толщиной не более 2 мм. Слой выдерживают в лаборатории в течение (24±1) ч при температуре (23±3)ºС, затем переносят в вентилируемый сушильный шкаф и выдерживают непрерывно в течение (24±1) ч при температуре (60±3)ºС, с целью полного извлечения воды из образца, для проведения испытаний физико-механических характеристик выделенного вяжущего.

При выполнении измерений соблюдают следующие условия для помещений, в которых испытываются образцы:

- температура (23±3)ºС;

- относительная влажность (55±10).

При подготовке к выполнению измерений проводят следующие работы:

- подготовку образцов;

- подготовку и настройку оборудования.

Вычисляют площадь поверхности пластины А в см2.

Содержание вяжущего необходимо определить по ГОСТ Р 58952.1-2020.

Вычисляют требуемую массу М эмульсии с точностью до 1 г по нижеприведенным формулам.

Для определения характеристик остаточного вяжущего, выделенного из битумно-полимерных эмульсий необходимо подготовить его в количестве не менее 300 г. Требуемую минимальную массу битумно-полимерной эмульсии, используемую для выпаривания определяют по формуле:

![]() (Д.1)

(Д.1)

где

М - требуемая минимальная масса битумной эмульсии, используемая для выпаривания, г;

О.В. - содержание вяжущего, %.

Масса эмульсии, используемой для заливки одной пластины:

Мэ=0,2×А (Д.2)

где

Мэ - масса эмульсии, используемой для заливки одной пластины;

А - площадь поверхности пластины, м2.

В случае необходимости обрабатывают пластину материалом для предотвращения налипания вяжущего. Подготовленную пластину взвешивают, определяя МП, г, с точностью 0,01 г. Помещают пластину на весы и наливают требуемое количество эмульсии, рассчитанное по формулам (Д.1) или (Д.2), определяя Мэ, с точностью до 0,01 г.

Используя шпатель или лопатку, равномерно распределяют эмульсию по пластине.

Включают и выставляют горизонтально весы, согласно инструкции по эксплуатации. Включают и задают температуру (60±3)ºС в сушильном шкафу, согласно инструкции по эксплуатации.

Пластину со слоем эмульсии помещают на плоскую, ровную, горизонтальную поверхность. Выдерживают пластину в течение не менее 24 ч при температуре (23±3)ºС. При этом не допускается оставлять пластину в пыльном помещении.

Затем пластину помещают в заранее нагретый сушильный шкаф и оставляют на (24±1) ч при температуре (60±2)ºС. Если используется несколько пластин, они располагаются таким образом, чтобы не создавать препятствий потокам воздуха внутри сушильного шкафа.

По истечении установленного времени образец вынимают из сушильного шкафа. Охлаждают и определяют массу вяжущего и пластины МВ+П, с точностью до 0,01 г.

По формуле (Д.3) определяют количество остаточного вяжущего, с точностью до 0,1%. Результат сравнивают с количеством, определенным по методу определения содержания вяжущего с эмульгатором.

![]() (Д.3)

(Д.3)

где:

МВ+П - масса вяжущего и пластины, г;

МП - масса пластины, г.

В случае расхождения результатов более чем на 0,5%, выпаривание необходимо продолжить до получения необходимых результатов.

Выделенные вяжущие из одного и того же образца собирают со всех пластин в один контейнер. После завершения процедуры выпаривания необходимо заполнить формы для проведения дальнейших испытаний (глубина проникания иглы, температура размягчения и т.д.), для чего выделенное вяжущее нагревается за минимальное время до температуры, на (70±10)°С превышающую ожидаемую температуру размягчения.

В случае проведения испытаний в последующие дни, выделенные вяжущие допускается хранить в закрытом контейнере при температуре не более 28°С в течение не более 28 сут. Для хранения выделенное вяжущее с пластины собирают в закрывающийся контейнер с помощью соответствующего инструмента без дополнительного нагрева образца. Для облегчения сбора вяжущего возможно охлаждение пластины в холодильной или морозильной камере.

Библиография

|

[1] |

ТУ 38.401-58-10-90. |

Керосины осветительные |

|

[2] |

Методические рекомендации по приготовлению и применению катионных битумных эмульсий | |

|

[3] |

ГН 2.2.5.3532-18 |

Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

(Нет голосов) |

-

29.05.2025

Слухи о скорой заморозке вкладов в России объяснили

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

-

29.05.2025

Дачникам рассказали о штрафах за нескошенную траву

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

-

29.05.2025

Вероятность исчезновения в России наличных денег оценили

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

-

29.05.2025

Перспективы исламского банкинга в России оценили

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

-

30.04.2025

Россиянам объяснили опасность зарплаты в конвертах

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии