![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.3.081-2016 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДБОРУ СОСТАВОВ ЦЕМЕНТОБЕТОНОВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ ЗОНАХ И С УЧЕТОМ ЭКСПЛУАТАЦИОННЫХ УСЛОВИЙ РАБОТЫ ДОРОЖНЫХ ПОКРЫТИЙ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.3.081-2016 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДБОРУ СОСТАВОВ ЦЕМЕНТОБЕТОНОВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ ЗОНАХ И С УЧЕТОМ ЭКСПЛУАТАЦИОННЫХ УСЛОВИЙ РАБОТЫ ДОРОЖНЫХ ПОКРЫТИЙ

ОДМ 218.3.081-2016 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДБОРУ СОСТАВОВ ЦЕМЕНТОБЕТОНОВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ ЗОНАХ И С УЧЕТОМ ЭКСПЛУАТАЦИОННЫХ УСЛОВИЙ РАБОТЫ ДОРОЖНЫХ ПОКРЫТИЙ

Добавил:

Дата: [04.07.2018]

1 Разработан Уральским филиалом "УралГИПРОДОРНИИ" ОАО "ГИПРОДОРНИИ" (к.т.н. Чудинов С.А.) при участии д.т.н. Дмитриева В.Н., инж. Шаламовой Е.Н., инж. Козлова О.А. (ООО "Научно-исследовательский центр "ГИПРОДОРНИИ"), к.т.н., доцента Гриневич Н.А. (ФГБОУ ВПО "Уральский государственный лесотехнический университет").

2 Внесен Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 Издан на основании распоряжения Федерального дорожного агентства от 27.04.2018 г., N 1544-р

4 Имеет рекомендательный характер

5 Введен впервые

1.1 Настоящий методический документ содержит рекомендации по проектированию и подбору состава дорожного цементобетона в различных климатических зонах и с учётом эксплуатационных условий работы дорожных покрытий, а также технические требования к исходным материалам, цементобетонным смесям и цементобетону и является актом рекомендательного характера в дорожном хозяйстве.

1.2 Настоящий ОДМ предназначен для применения федеральными управлениями автомобильных дорог, управлениями автомагистралей, межрегиональными дирекциями по дорожному строительству автомобильных дорог федерального значения, а также проектными, обследовательскими, строительными, эксплуатирующими организациями, занимающимися проектированием, строительством, содержанием, обследованием, ремонтом, капитальным ремонтом, реконструкцией транспортных сооружений на автомобильных дорогах федерального значения.

В настоящем ОДМ использованы ссылки на следующие нормативные документы:

ГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 21286-82 Каолин обогащенный для керамических изделий. Технические условия

ГОСТ 22266-2013 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-2015 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22783-77 Бетоны. Метод ускоренного определения прочности на сжатие

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 32703-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32721-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение насыпной плотности и пустотности

ГОСТ 32723-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение минералого-петрографического состава

ГОСТ 32726-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение содержания глины в комках

ГОСТ 32727-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение гранулометрического (зернового) состава и модуля крупности

ГОСТ 32728-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Отбор проб

ГОСТ 32730-2014 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32768-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение влажности

ГОСТ 32824-2014 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 33026-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение содержания глины в комках (дата введения 01.06.2016)

ГОСТ 33047-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение насыпной плотности и пустотности (дата введения 01.06.2016)

ГОСТ 33048-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Отбор проб (дата введения 01.06.2016)

ГОСТ 33054-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение содержания зерен слабых пород в щебне (гравии)

ГОСТ 33055-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение содержания пылевидных и глинистых частиц (дата введения 01.06.2016)

ГОСТ 33109-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение морозостойкости (дата введения 01.06.2016)

ГОСТ 33174-2014 Дороги автомобильные общего пользования. Цемент. Технические требования

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 56592-2015 Добавки минеральные для бетонов и строительных растворов. Общие технические условия

ГОСТ Р 56178-2014 Модификаторы органо-минеральные типа МБ для бетонов, строительных растворов и сухих смесей. Технические условия

СП 28.13330.2012 Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85

СП 34.13330.2012 Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85*

СП 35.13330.2011 Мосты и трубы Актуализированная редакция СНиП 2.05.03-84*

СП 52-104-2006* Cталефибробетонные конструкции

СП 46.13330.2012 Актуализированная редакция СНиП 3.06.04-91*

СП 131.13330.2012 Строительная климатология. Актуализированная версия СНиП 23-01-99*

СП 78.13330.2012 Автомобильные дороги Актуализированная редакция СНиП 3.06.03-85

Примечание - При пользовании настоящим ОДМ целесообразно проверить действия ссылочных стандартов на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего ОДМ в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

В настоящем ОДМ применены следующие термины с соответствующими определениями:

3.1 воздействие окружающей среды: Не силовое воздействие на бетон в конструкции или сооружении, вызванное физическими, химическими, физико-химическими или иными проявлениями, приводящими к изменению структуры бетона или состояния арматуры.

3.2 водоотделение бетонной смеси: Характеризуется объёмом воды, выделенным бетонной смесью при спокойном отстаивании в закрытом сосуде в течение определённого промежутка времени, отнесённым к объёму бетонной смеси в сосуде и определяется в процентах.

3.2 дорожный цементобетон: Рационально подобранная смесь подготовленного зернистого минерального материала (щебня, гравия, песка), цемента, воды и специальных добавок (пластифицирующих, воздухововлекающих, гидрофобизирующих, изменяющих время твердения и др.), образующая после смешения, укладки и затвердевания жесткие основания и покрытия дорожных одежд с заданными физико-механическими эксплуатационными свойствами.

3.3 золь (коллоидный раствор): Высокодисперсная коллоидная система (коллоидный раствор) с жидкой или газообразной дисперсионной средой, в объёме которой распределена другая дисперсная фаза в виде капелек жидкости, пузырьков газа или мелких твёрдых частиц, размер которых лежит в пределе от 1 до 100 нм.

3.4 климатическая зона: Условная часть территории страны с едиными климатообразующими факторами.

3.5 раствороотделение бетонной смеси: Характеризует ее расслаиваемость при динамическом воздействии и определяется путем сопоставления содержания растворной составляющей в нижней и верхней частях бетонной смеси, уплотненной в мерном сосуде или форме для изготовления контрольных образцов бетона и выражается в процентах.

3.6 эксплуатационные условия: Комплекс химических, биологических и физических воздействий, которым подвергается дорожный бетон покрытий и оснований автомобильных дорог в процессе эксплуатации.

4.1 Rб: Средняя расчетная прочность бетона к определенному возрасту, МПа.

4.2 ОК (Ж): Подвижность (жесткость) бетонной смеси, см (с).

4.3 НКЩ: Наибольшая крупность заполнителя, мм.

4.4 Мкр: Модуль крупности песка.

4.5 В: Класс бетона.

4.6 Ц, Щ, П, В: Расход соответственно цемента, щебня, песка, воды, кг/м3.

4.7 ρц, ρп, ρщ: Истинные плотности соответственно цемента, песка, щебня, кг/м3.

4.8 ρнас.щ: Насыпная плотность щебня, кг/м3.

4.9 Vм.з.: Межзерновая пустотность щебня в стандартно-насыпном состоянии, в долях единицы.

4.10 Rц: Активность цемента (фактическая прочность), МПа.

4.11 A, А1: Коэффициенты характеризующие качество заполнителей.

4.12 В/Ц (Ц/В): Водоцементное (цементно-водное) отношение.

4.13α: Коэффициент раздвижки зерен.

4.14 ρб.с.: Плотность уплотненной бетонной смеси, кг/м3.

4.15 R28, Rn: Прочность бетона в возрасте 28 и n суток, МПа.

4.16 Wi: Влажность по массе i-фракции заполнителя, %.

4.17 Вр, Зр: Расход воды и заполнителя в рабочем составе, кг/м3.

4.18 В0, З0: Расход воды и заполнителя по номинальному составу, кг/м3.

4.19 Рр: Расход материала в рабочем составе по массе, кг/м3.

4.20 Vп: Объем замеса, м3.

4.21 ![]() ,

, ![]() : Расход песка и крупного заполнителя с учетом содержания песка в крупном заполнителе

: Расход песка и крупного заполнителя с учетом содержания песка в крупном заполнителе ![]() и крупного заполнителя в песке

и крупного заполнителя в песке ![]()

5.1 Проектирование и подбор составов цементобетона для дорожного строительства следует осуществлять в соответствии с положениями настоящих методических рекомендаций, ГОСТ 27006 и проектной документацией.

5.2 Под проектированием составов бетона следует понимать обоснование, выбор вида исходных материалов и их соотношений, обеспечивающих при заданном критерии оптимальности нормируемые проектные требования к бетонной смеси и бетону. При использовании методологии системного подхода проектирование составов бетона может включать ряд дополнительных задач, связанных с влиянием окружающей среды, а также эксплуатационных условий работы дорожных покрытий.

5.3 Срок службы жестких дорожных одежд зависит от таких факторов, как выпадение осадков, температура, циклы замораживания-оттаивания и глубина уровня грунтовых вод, которые негативно влияют как на дорожную одежду. Эти факторы влияют на температуру и влажность земляного полотна, что, в свою очередь, непосредственно влияет на несущую способность слоев дорожной одежды и, в конечном счете, на эксплуатационные показатели.

5.4 Большая часть Российской Федерации находится в условиях резко-континентального климата, характеризующегося морозами и длительными периодами знакопеременных нагрузок в осенне-весенний период. Стойкость бетона к попеременному замораживанию и оттаиванию в насыщенном водой состоянии является важнейшим условием его долговечности в конструкциях и в сооружениях в целом.

5.5 При проектировании составов дорожных бетонов учет нормированной морозостойкости достигается рекомендуемыми ограничениями по водоцементному отношению В/Ц и определенным содержанием вовлеченного воздуха.

5.6 До начала выполнения проектирования и подбора составов цементобетона для дорожного строительства следует оценить условия будущей работы бетонных конструкций (уровень нагружения, температурно-влажностные воздействия, наличие агрессивных эксплуатационных сред).

Бетонные и железобетонные конструкции транспортных сооружений необходимо изготавливать из материалов, обеспечивающих их коррозионную стойкость во время всего расчетного срока службы.

Материалы для приготовления бетонных смесей, должны отвечать требованиям ГОСТ 7473, ГОСТ 26633 и требованиям нормативно-технической документации на эти материалы, в т.ч. действующим государственным стандартам и техническим регламентам.

До начала работы по расчету состава бетона и приготовлению опытных замесов необходимо провести испытания материалов в соответствии со стандартами и техническими условиями с целью определения показателей их качества, необходимых для дальнейших расчетов и подборов.

При несоответствии отдельных составляющих бетона требованиям ГОСТ и ТУ необходимо оценить качество данных материалов испытанием в бетонах и дать технико-экономическое обоснование возможности и целесообразности их применения для получения бетонных смесей и бетонов со всеми нормируемыми показателями качества.

6.1.1 В качестве вяжущих материалов для дорожных цементобетонов применяются портландцементы, портландцементы с минеральными добавками, по ГОСТ Р 55224, ГОСТ 33174, а также ГОСТ 26633.

Рекомендуется применять портландцемент нормированного состава с содержанием трехкальциевого алюмината – C3A не более 7%. Содержание щелочных оксидов в пересчете на Na2O(R2O=Na2O+0, 658K2O) в цементе для дорожного бетона не должно превышать 0, 8% массы цемента [6].

Типы и классы прочности цементов для дорожных бетонов приведены в таблице 1 ГОСТ Р 55224 и в таблице 1 ГОСТ 33174.

6.1.2 Вещественный состав цемента конкретного типа должен соответствовать ГОСТ 31108.

Кроме того, цементы, выпускаемые по ГОСТ 31108, следует применять при наличии в документе о качестве дополнительных сведений, в том числе:

- средняя прочность (активность) класса за предыдущий месяц по данным лаборатории завода-изготовителя;

- однородность по прочности (активности) за предыдущий месяц;

- содержание трехкальциевого алюмината.

6.1.3 Начало схватывания портландцемента для бетона дорожных покрытий должно наступать не ранее 2 ч от начала затворения цемента. По согласованию изготовителя с потребителем допускаются иные сроки схватывания.

6.1.4 Прочность на сжатие цемента конкретного класса прочности в возрасте 2, 7 и 28 суток должна соответствовать требованиям ГОСТ 31108.

6.1.5 Прочность на растяжение при изгибе цемента для бетона дорожных покрытий должна соответствовать значениям, приведенным в таблице 2 ГОСТ Р 55224.

6.1.6 Удельная поверхность цемента для бетона дорожных покрытий должна быть не менее 270 м2/кг и не более 350 м2/кг при измерении методом воздухопроницаемости.

6.1.7 Водоотделение цемента не должно быть более 28%.

6.1.8 Цемент не должен обладать признаками ложного схватывания.

6.1.9 Содержание в цементе нерастворимого остатка, оксида серы, оксида магния и иона хлора должно соответствовать требованиям ГОСТ 31108.

6.1.10 Минералогический состав клинкера, используемого для производства цемента для бетона дорожных покрытий, должен соответствовать значениям, приведенным в таблице 3 ГОСТ Р 55224 и в таблице 3 ГОСТ 33174.

Для производства цемента для бетона дорожных оснований применяют портландцементный клинкер, соответствующий требованиям ГОСТ 31108.

6.1.11 При производстве цемента для бетона дорожных покрытий в качестве основного компонента применяют только добавку доменного гранулированного шлака по ГОСТ 3476.

6.1.12 При производстве цемента для бетона дорожных оснований применяют минеральные добавки, предусмотренные ГОСТ 31108, в соответствии с типами цемента, приведенными в таблице 1 ГОСТ Р 55224.

6.1.13 При производстве цементов для бетона дорожных покрытий содержание органических добавок не должно быть более 0, 15% массы цемента. Согласие потребителя на введение специальных добавок должно быть указано в договорах (контрактах) на поставку цемента.

6.1.14 Усредненное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108 приведено в таблице А.1 Приложения А ГОСТ Р 55224.

6.1.15 Для производства сборных конструкций, подвергаемых тепловой обработке, следует применять цементы I и II группы эффективности при пропаривании согласно классификации ГОСТ 10178, Приложение А.

6.1.16 Минимальный расход цемента для тяжелых бетонов, предназначенных для изготовления изделий и конструкций, эксплуатируемых в агрессивных средах, следует принимать по ГОСТ 31384 [6].

6.2.1 В качестве крупных заполнителей для дорожных цементобетонов используют щебень, щебень из гравия и гравий из плотных горных пород по ГОСТ 8267, ГОСТ 32703. Показатели качества крупного заполнителя определяют по ГОСТ 8269.0, ГОСТ 33048, ГОСТ 33054, ГОСТ 33055, ГОСТ 33026, ГОСТ 33109, ГОСТ 33047.

6.2.2 Крупные заполнители должны иметь среднюю плотность от 2000 до 3000 кг/м3.

6.2.3 Наибольшая крупность щебня в цементобетонной смеси должна быть: для покрытий - 20 мм, для оснований - 40 мм.

6.2.4 В бетоне покрытий следует применять щебень фракций от 5(3) до 10 мм и свыше 10 до 20 мм, дозируемых раздельно по ГОСТ 8267 и ГОСТ 26633.

6.2.5 Перечень фракций в зависимости от наибольшей крупности зерен заполнителя указан в таблице 1.

Таблица 1 - Перечень фракций в зависимости от наибольшей крупности зерен заполнителя

|

Наибольшая крупность зерен, мм |

Фракция крупного заполнителя |

|

1 |

2 |

|

10 |

От 5 до 10 мм или от 3 до 10 мм |

|

20 |

От 5(3) до 10 мм и св. 10 до 20 мм |

|

40 |

От 5(3) до 10 мм, св. 10 до 20 мм и св. 20 до 40 мм |

|

Примечание - Применение фракции заполнителя с крупностью зерен от 3 до 10 мм допускается в случае использования в качестве мелкого заполнителя песков с модулем крупности не более 2, 5. | |

6.2.6 В основаниях дорожных одежд допускается применение крупных заполнителей в виде смеси двух смежных фракций, отвечающих требованиям таблицы 1.

6.2.7 Содержание отдельных фракций в крупном заполнителе в составе дорожного цементобетона должно соответствовать данным таблицы 2 ГОСТ 26633.

6.2.8 Для дорожного цементобетона содержание пылевидных и глинистых частиц в щебне из осадочных пород не должно превышать, % по массе:

2% по массе - для однослойных и верхнего слоя двухслойных покрытий автомобильных дорог;

3% по массе - для нижнего слоя двухслойных покрытий и оснований усовершенствованных капитальных покрытий автомобильных дорог.

6.2.9 Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, щебне из гравия и в гравии не должно превышать 1% массы.

6.2.10 Марки по прочности щебня, гравия и щебня из гравия для дорожных цементобетонов приведены в таблице 2.

Таблица 2 - Марки по прочности щебня и гравия для дорожного цементобетона

|

Назначение цементобетона |

Марка крупного заполнителя по прочности, не ниже | ||

|

Щебень |

Гравий и щебень из гравия | ||

|

Из изверженных и метаморфических пород |

Из осадочных пород | ||

|

1 |

2 |

3 |

4 |

|

Однослойные покрытия и верхний слой двухслойных покрытий |

1200 |

800 |

Др 8 |

|

Нижний слой двухслойных покрытий |

800 |

600 |

Др 12 |

|

Основания усовершенствованных капитальных покрытий |

800 |

400 |

Др 16 |

6.2.11 Марки щебеня и гравия для дорожных цементобетонов по износу в полочном барабане приведены в таблице 3.

Таблица 3 - Марки по износу щебня и гравия для дорожных цементобетонов

|

Назначение бетона |

Марка по истираемости в полочном барабане, не ниже | ||

|

Щебень |

Гравий и щебень из гравия | ||

|

Из изверженных пород |

Из осадочных пород | ||

|

1 |

2 |

3 |

4 |

|

Однослойные покрытия и верхний слой двухслойных покрытий |

И-I |

И-I |

И-I |

|

Нижний слой двухслойных покрытий |

И-III |

И-III |

И-III |

|

Основания усовершенствованных капитальных покрытий |

И-III |

И-IV |

И-IV |

6.2.12 Для дорожного цементобетона однослойных и верхнего слоя двухслойных покрытий в качестве крупного заполнителя используется только щебень, содержание в котором зерен пластинчатой (лещадной) и игловатой формы не должно превышать 15% массы.

Для нижнего слоя двухслойных покрытий и оснований усовершенствованных капитальных покрытий содержание зерен пластинчатой (лещадной) и игловатой формы не должно превышать 25% массы.

6.2.13 Для бетона мостовых конструкций, расположенных в зоне переменного уровня воды, конструкций мостового полотна пролетных строений мостов, а также водопропускных труб в соответствии с ГОСТ 26633 должны использоваться щебень из изверженных пород марки по дробимости 1000 и выше, щебень из метаморфических и осадочных пород и гравия марки по дробимости 800 и выше, гравий марки по дробимости 800 и выше.

Заполнители, прочность которых при насыщении водой снижается более чем на 20% по сравнению с их прочностью в сухом состоянии, не допускается применять для бетона конструкций, расположенных в зоне переменного уровня воды и подводной зоне.

6.2.14 Содержание зерен слабых пород в щебне из природного камня не должно превышать, % по массе:

5% - для бетона классов В 40 и В 45;

10% - для бетона классов В 20, В 22, 5, В 25 и В 30;

15% - для бетона класса В 15 и ниже.

Содержание зерен слабых пород в гравии и щебне из гравия не должно превышать 10% по массе для бетонов всех классов.

6.2.15 Морозостойкость щебня и гравия для дорожных цементобетонов должна быть не ниже требований, указанных в таблице 4.

Крупный заполнитель для бетона мостовых конструкций в зависимости от конкретной производственной оснащенности предприятия, рекомендуется применять исходя из соотношений фракций 60%÷75%, фракций 10-20 мм, 25-40%, фракций 3(5)÷10 мм:

Таблица 4 - Марки по морозостойкости щебня и гравия для дорожных цементобетонов

|

Назначение бетона |

Марка по морозостойкости щебня и гравия для бетона, эксплуатируемого в районах со среднемесячной температурой наиболее холодного месяца | ||

|

От 0 до минус 5°С |

От минус 5 до минус 15°С |

Ниже минус 15°С | |

|

1 |

2 |

3 |

4 |

|

Однослойные покрытия и верхний слой двухслойных покрытий |

F50 |

F100 |

F150 |

|

Нижний слой двухслойных покрытий |

F25 |

F50 |

F100 |

|

Основания усовершенствованных капитальных покрытий |

F15 |

F25 |

F25 |

- если в щебне фракции 5-20 мм соотношение фракции 5-10 мм и 10-20 мм соответствует требованиям ГОСТ 26633 п. 4.7.9, таблица 2, то щебень дозируется и подаётся одной фракцией;

- в виде обогащения фракции 5-20 мм фракцией 5(3)-10 мм, в соотношении, указанном в ГОСТ 26633 п. 4.7.9, таблица 2;

- в виде раздельно дозируемых фракций 5(3)-10 мм и 10-20 мм в соотношении, указанном ГОСТ 26633 п. 4.7.9, таблица 2;

- в виде двух фракций 5(3)-10 мм и 10-20 мм, полученных после гидравлической классификации щебня, в соотношении, указанном в ГОСТ 26633 п. 4.7.9, таблица 2 [6].

6.2.16 Наибольшая крупность зерен не должна превышать величин, указанных заказчиком, в соответствии с из требования проекта и нормативных документов.

- 2/3 наименьшего расстояния между стержнями арматурного каркаса;

- 1/3 толщины поперечного размера конструкции;

- 1/3 внутреннего диаметра бетоновода при подаче бетонной смеси бетононасосами;

- 1/2 толщины защитного слоя.

6.2.17 В качестве крупного заполнителя для бетона классов по прочности на сжатие В60 и выше, следует применять щебень из плотных горных пород (ГОСТ 8267) марки по дробимости не ниже 1200.

6.2.18 Содержание зерен слабых пород в щебне для бетона классов В60 и выше не должно превышать 5% массы.

6.2.19 Содержание зерен пластинчатой и игловатой форм в крупном заполнителе не должно превышать 25% от массы. Содержание зерен пластинчатой (лещадной) и игловатой форм в щебне для высокопрочных бетонов классов по прочности на сжатие В60 и выше не должно превышать 15% массы.

6.2.20 Для обеспечения стабильного состава приготавливаемой бетонной смеси рекомендуется работать с постоянным видом крупного заполнителя и осуществлять не реже одного раза в месяц контроль качества крупного заполнителя. Контроль качества заполнителя проводится каждой вновь поступившей партии, в том числе с привлечением специализированных независимых лабораторий.

Заполнители с нового карьера следует предварительно проверить в аккредитованных лабораториях для определения допустимого содержания пород и минералов, отнесенных к вредным примесям в заполнителях, согласно требованиям ГОСТ 26633.

6.2.21 Марка по морозостойкости крупного заполнителя, применяемого для высокопрочных тяжелых бетонов для транспортных сооружений должна быть не ниже F300.

6.3.1 В качестве мелких заполнителей для дорожных цементобетонов применяют природный песок, песок из отсевов дробления и их смеси, удовлетворяющие требованиям ГОСТ 8736, ГОСТ 31424, ГОСТ 32824, ГОСТ 32730. Показатели качества песка следует определять в соответствии с ГОСТ 32768, ГОСТ 32723, ГОСТ 32726, ГОСТ 32721, ГОСТ 32730, ГОСТ 32728, ГОСТ 32727. Преимущество следует отдавать пескам I класса по ГОСТ 8736 с требованием к зерновому составу по ГОСТ 26633.

6.3.2 Мелкие заполнители должны иметь среднюю плотность зерен от 2000 до 3000 кг/м3.

6.3.3 Оптимальный зерновой состав песка для дорожного цементобетона должен соответствовать значениям, приведенным в таблице А.2 Приложения А.

6.3.4 При несоответствии зернового состава природных песков требованиям ГОСТ 26633 следует применять укрупняющую добавку к мелким и очень мелким пескам - песок из отсевов дробления или крупный песок, а к крупному песку - добавку, понижающую модуль крупности, - мелкий песок.

6.3.5 В бетонах класса по прочности до В30 или Btb4, 0 включительно допускается использование очень мелких песков с модулем крупности от 1, 0 до 1, 5 с содержанием зерен менее 0, 16 мм до 20% по массе, пылевидных и глинистых частиц не более 3% по массе ГОСТ 26633 при условии подтверждения возможности и технико-экономической целесообразности получения дорожных цементобетонов с нормируемыми показателями качества.

6.3.6 Песок из отсевов дробления и обогащенный песок из отсевов дробления для дорожных цементобетонов должны иметь марки по прочности исходной горной породы, указанные в таблице А.3, Приложения А ГОСТ 26633.

6.3.7 Допустимое содержание пород и минералов, отнесенных к вредным примесям, в заполнителях дорожных цементобетонов не должно превышать значений, приведенных в п. 4.2.15, Приложения А ГОСТ 8736, раздел "Допустимое содержание и способы контроля вредных примесей в исходных материалах для бетона".

6.3.8 Заполнители, содержащие включения вредных примесей, превышающие приведённые значения, а также цеолит, графит и горючие сланцы, могут применяться для производства дорожного цементобетона только после проведения предварительных испытаний в бетоне.

6.3.9 Удельная эффективная активность естественных радионуклидов Аэфф в заполнителях, применяемых для приготовления дорожных цементобетонных смесей, не должна превышать предельных значений в зависимости от области применения бетонов по ГОСТ 30108.

6.4.1 Вода для дорожного цементобетона и приготовления растворов добавок должна соответствовать требованиям ГОСТ 23732. Допустимое содержание растворимых солей, ионов ![]() , Cl-1 и взвешенных частиц в воде для бетона не должно превышать величин, указанных в таблице 1 ГОСТ 23732. Содержание в воде органических поверхностно-активных веществ, сахаров или фенолов, каждого, не должно быть более 10 мг/л. Вода не должна содержать пленки нефтепродуктов, жиров, масел. Окисляемость воды не должна быть более 15 мг/л. Водородный показатель воды (pH) не должен быть менее 4 и более 12, 5.

, Cl-1 и взвешенных частиц в воде для бетона не должно превышать величин, указанных в таблице 1 ГОСТ 23732. Содержание в воде органических поверхностно-активных веществ, сахаров или фенолов, каждого, не должно быть более 10 мг/л. Вода не должна содержать пленки нефтепродуктов, жиров, масел. Окисляемость воды не должна быть более 15 мг/л. Водородный показатель воды (pH) не должен быть менее 4 и более 12, 5.

6.4.2 Рециклированная и смешанная вода может применяться только при экспериментальном подтверждении коррозионной стойкости бетона.

6.5.1 Для регулирования заданных свойств цементобетонной смеси и цементобетона, снижения расхода цемента и энергетических затрат следует применять химические и минеральные добавки, органоминеральные модификаторы, удовлетворяющие требованиям ГОСТ 24211, а также стандартам организаций или техническим условиям, по которым они выпускаются.

6.5.2 С целью повышения стойкости бетона железобетонных конструкций к воздействию агрессивных эксплуатационных сред используются добавки, снижающие проницаемость бетона, повышающие его химическую стойкость и морозостойкость, повышающие защитную способность по отношению к арматуре, а также повышающие стойкость бетона в условиях воздействия биологически активных сред. Количество химических добавок не должно быть больше 5% от массы цемента, в противном случае требуется экспериментальное подтверждение коррозионной стойкости бетона.

6.5.3 Добавки, применяемые при изготовлении железобетонных изделий и конструкций, не должны оказывать коррозионного воздействия на бетон и арматуру. Максимально допустимое содержание хлоридов в бетоне, выраженное в процентах ионов хлоридов к массе цемента, не должно превышать значений, указанных в таблице Г.3, СП 28.13330.

6.5.4 В состав бетона не допускается введение хлоридов (хлориды натрия, кальция и др.) при изготовлении железобетонных конструкций:

- с ненапрягаемой арматурой диаметром 5 мм и менее;

- с напрягаемой арматурой;

- эксплуатируемых во влажных или мокрых условиях;

- с автоклавной обработкой;

- при приготовлении бетонов и растворов для инъектирования каналов в предварительно напряженных конструкциях и замоноличивания швов и стыков в сборных и сборно-монолитных конструкциях.

Добавки, содержащие нитраты, нитриты, тиоцианаты (роданиды) и формиаты, допускается применять в бетонах для преднапряженных конструкций в агрессивных средах, если применяется арматурная сталь с индексом К.

Количество вводимых в бетон минеральных добавок следует определять, исходя из требований обеспечения необходимой коррозионной стойкости бетона на уровне не ниже, чем бетона без таких добавок.

6.5.5 Подбор состава бетона для определенных условий эксплуатации проводится в сертифицированных лабораториях специализированных организаций в следующих случаях:

- расчетный срок эксплуатации сооружения превышает 50 лет, сооружение имеет повышенный уровень ответственности по ГОСТ 27751;

- эксплуатационная среда имеет неясный характер агрессивности;

- в период эксплуатации сооружения возможно повышение агрессивности среды;

- при приготовлении бетона используются новые материалы (цементы, заполнители, наполнители, добавки и т. д);

- предполагается массовое создание однотипных конструкций.

6.5.6 Добавки для приготовления дорожных цементобетонных смесей следует применять в соответствии с положениями ОДМ 218.3.069-2016 [3] в зависимости от технологии производства и проектных характеристик дорожного цементобетона, а также с учетом климатических зон и эксплуатационных условий.

6.5.7 Эффективность действия добавок зависит от их химического, минералогического и дисперсного состава, активности, механизма действия, вида используемых цемента и заполнителей, технологии производства бетонных смесей, времени транспортирования, особенностей выпускаемых изделий и возводимых конструкций, технологии производства бетонных работ, условий выдерживания и других факторов, предусмотренных технической документацией.

6.5.8 Эффективность применения тонкомолотых и высокодисперсных наполнителей, их оптимальное содержание в бетоне следует устанавливать опытным путем в процессе подбора состава.

6.5.9 Перед началом подбора состава бетона с добавками производят выбор вида и типа добавок или их комплекса для обеспечения требуемых характеристик бетонной смеси и бетона.

Применение конкретных видов и типов добавок для производства бетонов осуществляется на основании требований ГОСТ 26633 к бетонам, предназначенным для бетонов дорожных и аэродромных покрытий, основного и дополнительных эффектов действия добавок, приведенных в ГОСТ 24211, ГОСТ Р 56592, ГОСТ Р 56178, [7] а также в технических условиях, по которым они выпускаются.

6.5.10 Подбор состава бетона с конкретными добавками начинается с определения соотношения между цементом и добавкой, которое обычно выражается дозировкой добавки и указывается в процентном содержании добавки от массы цемента. Дозировка добавки назначается с учетом требований к свойствам смеси и бетона, которые назначаются с учётом климатических зон и эксплуатационных условий работы дорожного бетона.

Оптимальная дозировка добавки или комплекса добавок определяется по методике, приведенной в ГОСТ 30459, опытным путем на основании экспериментальных данных о характеристиках бетонной смеси и бетона. Для этого в существующий или подобранный состав бетона без добавок вводится добавка или комплекс добавок в различных дозировках в пределах рекомендуемого диапазона, который приводится в стандартах или технических условиях, по которым выпускается конкретная добавка.

При использовании одной добавки, на основании полученных предварительных результатов экспериментальных исследований строят зависимости изменения характеристик бетонных смесей и бетона от количества вводимой добавки и выбирают ее оптимальную дозировку - минимальное количество которой обеспечивает все заданные характеристики бетонных смесей и бетона.

При использовании комплекса из нескольких добавок, на основании полученных результатов строят плоские или объемные номограммы изменения характеристик бетонных смесей и бетона от дозировок добавок и выбирают их оптимальное соотношение.

Оптимальная дозировка добавок уточняется при изменении качества используемых материалов для производства бетонных смесей.

6.5.11 В качестве химических добавок, улучшающих свойства бетонной смеси и бетона следует применять:

- водоредуцирующие/пластифицирующие добавки, соответствующие требованиям ГОСТ 24211 и ЕN 934-2 [9], а также ТУ производителя на эти добавки;

- для обеспечения требуемой морозостойкости бетона следует применять воздухововлекающие или газообразующие добавки, соответствующие требованиям ГОСТ 24211, ЕN 934-2 [9], и ТУ на эти добавки.

6.5.12 Для бетона покрытий автомобильных дорог и аэродромов должны применяться одновременно водоредуцирующие, пластифицирующие и воздухововлекающие (газообразующие) добавки по ГОСТ 26633.

6.6.1 Применение нового вида добавок, тонкомолотых и высокодисперсных наполнителей следует осуществлять после согласования со специализированными научно-исследовательскими и проектно-технологическими институтами, лабораториями или иными профильными организациями.

6.6.2 Эффективность действия высокодисперсных и тонкомолотых добавок следует проверять по ГОСТ 30459 или согласно Техническим условиям и иной технологической документации на эту добавку по всем показателям качества.

6.6.3 Для улучшения технологических свойств бетонной смеси, эксплуатационных показателей качества дорожных бетонов, а также для экономии цемента следует применять тонкомолотые высокодисперсные наполнители.

6.6.4 Для подводных конструкций искусственных сооружений следует применять кислую золу IV вида по ГОСТ 25818.

6.6.5 Оптимальное содержание золы в высокопрочных тяжелых бетонах устанавливают в результате подбора составов на конкретных материалах при условии обеспечения требуемых технологических свойств бетонных смесей и показателей качества бетона, с учётом коррозионной стойкости арматуры.

6.6.6 В целях обеспечения коррозионной стойкости ненапрягаемой арматуры в железобетонных конструкциях, эксплуатируемых в неагрессивных средах, содержание кислой золы в бетоне не должно превышать по массе расход портландцемента. При этом минимальный расход цемента устанавливают по ГОСТ 26633. Возможность увеличения содержания золы в тяжелых бетонах сборных и монолитных железобетонных конструкций устанавливают после проведения специальных исследований по коррозионной стойкости арматуры, деформативным свойствам и долговечности бетонов, выполненных на конкретных материалах.

6.6.7 Применение кислой золы в бетонах железобетонных конструкций, в том числе преднапряженных, предназначенных для эксплуатации в агрессивных средах, может быть допущено при условии удовлетворения требований ГОСТ 31384 и СП 28.13330. Применение золы в бетонах преднапряженных конструкций, армированных термически упрочненной арматурной сталью, склонной к коррозионному растрескиванию, не допускается без проведения специальных исследований.

6.6.8 Основные золы с содержанием оксида кальция (СаО) не менее 30% по массе при изготовлении строительных растворов и бетонов для сборных и монолитных бетонных и железобетонных изделий и конструкций следует применять в качестве компонента цемента или другого вяжущего. При этом суммарное содержание сернистых и сернокислых соединений в бетоне в пересчете на SO3 не должно превышать 3% по массе.

6.6.9 Зола-уноса должна соответствовать требованиям ГОСТ 25818, содержать диоксид кремния SiO2 в количестве не менее 50% и иметь показатель потерь при прокаливании не более 5%.

6.6.10 Метакаолин, получаемый после термической обработки и помола каолина, соответствующего требованиям ГОСТ 21286, должен содержать аморфный глинозем (Al2O3) не менее 40% и аморфный кремнезем (SiO2) не менее 47%.

6.6.11 Микрокремнезем конденсированный должен соответствовать ГОСТ Р 56178 и ТУ 5743-048-02495332 [10].

6.6.12 Нанокремнезем должен соответствовать требованиям специально разработанной технической документации (технических условий, специальных технических условий, стандарта организации и др.).

Нанокремнезем, получаемый в виде золя из геотермальных вод, может иметь химический состав сухого вещества, приведенный в таблице 5.

Таблица 5 - Химический состав сухого вещества золя

|

Химический состав сухого вещества золя, % | ||||

|

1 |

2 |

3 |

4 |

5 |

|

SiO2 |

СаО |

R2O |

Al2O3 |

ППП |

|

90-98 |

0, 8-0, 9 |

0, 1-0, 2 |

0, 3-0, 6 |

3-4 |

|

Примечание: ППП - потери при прокаливании | ||||

6.6.12 Для производства высокопрочных, водостойких, коррозионностойких бетонов транспортных сооружений следует применять органо - минеральные добавки соответствующие требованиям ГОСТ 24211 и ТУ на эти добавки.

Такими добавками являются различные модификаторы, которые применяют для получения:

- высокопрочных, непроницаемых, коррозионностойких, напрягающих, расширяющихся, с частично компенсированной усадкой бетонов и растворов, применяемых в транспортном и других видах строительства;

- бетонных смесей повышенных технологических свойств, в том числе высокоподвижных и самоуплотняющихся, обладающих высокой степенью сохраняемости, удобоукладываемости, сегрегационной устойчивости к водоотделению и расслаиваемости.

6.6.13 Органоминеральный модификатор должен соответствовать требованиям ГОСТ Р 56178, ТУ 5743-083-46854090-98 [11], ТУ 5743-073-46854090-98 [12], ТУ 5870-176-46854090-04 [13] и другим соответствующим нормативно-техническим документам.

6.6.14 Основные компоненты минеральной части, применяемые для изготовления модификаторов, должны соответствовать требованиям ГОСТ Р 56178.

6.7.1 При приготовлении дорожных цементобетонных смесей могут быть использованы различные виды армирующих дисперсных материалов - фибр: металлические, базальтовые, полимерные и стеклянные волокна, согласно соответствующим стандартам организаций на их применение, разработанным и утвержденным в установленном порядке.

6.7.2 Армирующие дисперсные материалы для приготовления дорожных цементобетонных смесей следует применять в соответствии с положениями СП 52-104-2006 и ОДМ 218.3.071-2016 [4].

7.1 Подбор составов бетона по заданным проектом требованиям или параметрам следует выполнять согласно ГОСТ 27006, методическим рекомендациям к ГОСТ 27006 и рекомендациям настоящего ОДМ. Гарантии по составу бетона заданного качества согласно ГОСТ 7473 должны быть прописаны в договоре на поставку продукции изготовителя.

7.2 Технологической службой предприятия (лабораторией) изготовителя должен производиться подбор состава бетона для дорожного строительства с учетом климатических зон и эксплуатационных условий.

Допускается подбор состава бетона аккредитованной организацией, при наличии аккредитованного соответствующей полномочной организацией эксперта. Рекомендуемая форма карты подбора состава бетона приведена в Приложении Б настоящего ОДМ.

7.3 Для приготовления бетонной смеси на новых составляющих или на заполнителях с новых карьеров или новых видов добавок рекомендуется проектирование составов выполнять с привлечением специализированных лабораторий.

7.4 Производство бетона на бетоносмесительном узле должно быть обеспечено наличием соответствующего объёма исходных материалов.

7.5 Хранение различных видов материалов должно быть организовано раздельно с обеспечением сохранения во времени их основных свойств и исключение их перемешивания, загрязнения и порчи. Различные виды, марки или классы цемента должны храниться раздельно, а силосы для их хранения иметь четко различаемую маркировку.

Добавки должны транспортироваться, храниться и использоваться в соответствии с указаниями производителя добавок.

7.6 Компоненты бетонной смеси должны проверяться на соответствие требованиям ГОСТ на эти материалы. Периодичность проверки - не реже 1 раза в смену от поступающей на производство партии.

7.7 Цемент, заполнители, минеральные и органо-минеральные добавки в виде порошков должны дозироваться по массе. Жидкие добавки и вода дозируются по массе или по объему. Количество жидких добавок определяется по сухому веществу в процентах от массы цемента

7.8 Точность дозирования исходных компонентов для технологического комплекса приведена в таблице 6.

Аттестация и поверка испытательного оборудования и оборудования для производства бетона должна выполняться согласно правилам их эксплуатации.

7.9 Контроль технологии приготовления бетона, испытания бетонной смеси на плотность, воздухововлечение и подвижность, а также бетона на прочность, морозостойкость и водонепроницаемость и др. должны выполняться в соответствии с требованиями ГОСТ 10181, ГОСТ 10060, ГОСТ 12730.5.

Таблица 6. - Точность дозирования исходных компонентов бетона

|

Составляющие бетона |

Точность дозирования в % |

|

Цемент, вода, минеральные и органо-минеральные, добавки, добавляемые в количестве более 5% от массы цемента должны иметь точность дозирования не более |

±1 |

|

Заполнители и химические добавки, добавляемые в количестве менее или равным 5% от массы цемента должны иметь точность дозирования не более |

±2 |

7.10 Контроль производственных операций и характеристик составляющих материалов бетонной смеси и бетона следует выполнять в соответствии с требованиями технологического регламента на производство бетонных смесей для транспортного строительства [8].

7.11 Окончательно технологические свойства бетонной смеси для дорожного бетона оценивают на стадии пробного бетонирования.

7.12 Температура бетонной смеси в момент поставки должна быть не ниже 5°С.

7.13 Бетонные смеси для дорожного строительства должны соответствовать ГОСТ 7473 и характеризуются следующими показателями качества, определяемыми по ГОСТ 10181:

- удобоукладываемость;

- средняя плотность;

- объём вовлечённого воздуха;

- расслаиваемость (при необходимости).

7.14 В зависимости от показателя удобоукладываемости бетонные смеси для дорожного строительства подразделяют на группы: жесткие (Ж) и подвижные (П).

7.15 При устройстве бетонных покрытий комплектом машин со скользящей опалубкой показатели подвижности или жесткости бетонной смеси перед уплотнением выбираются с учетом принятой скорости движения бетоноукладчика и должны соответствовать данным таблицы 7.

Таблица 7 - Показатели подвижности и жесткости дорожных цементобетонных смесей

|

Скорость движения бетоноукладчика, м/мин |

Марка по удобоукладываемости |

Подвижность |

Скорость движения бетоноукладчика, м/мин |

|

1 |

2 |

3 |

4 |

|

2 |

П1, Ж1 |

1-3 ------ 2 |

8-10 |

|

2-2, 5 |

П1, Ж1 |

2-4 ------ 3 |

5-8 |

|

2, 5-3 |

П1, Ж1 |

3-5 ------ 4 |

3-5 |

7.16 Во избежание недопустимых деформаций кромок и боковых граней покрытия после прохода бетоноукладчика со скользящей опалубкой не следует использовать бетонные смеси с осадкой конуса на месте укладки более 4 см. С этой же целью при строительстве многополосных дорожных покрытий не следует использовать бетонные смеси с осадкой конуса более 2 см.

7.17 Расслаиваемость бетонной смеси оценивают показателями раствороотделения и водоотделения. Раствороотделение бетонной смеси определяют путем сопоставления содержания растворной составляющей в нижней и верхней частях бетонной смеси, уплотненной в специальной форме. Водоотделение бетонной смеси определяют после ее отстаивания в мерном сосуде за определенное время.

7.18 Расслаиваемость бетонной смеси не должна превышать значений, приведенных в таблице 8.

7.19 Объем вовлеченного воздуха в смеси определяют экспериментально объёмным или компрессионным методом. При определении объёма вовлечённого воздуха в бетонной смеси объёмным методом вместимость цилиндрического сосуда объемомера устанавливают в зависимости от наибольшей крупности зерен заполнителя. При компрессионном методе определения содержания вовлечённого воздуха в бетонной смеси используется поромер (компрессионный прибор).

Таблица 8 - Требования к расслаиваемости бетонной смеси

|

Марка по удобоукладываемости |

Расслаиваемость бетонной смеси, %, не более | |

|

Водоотделение |

Раствороотделение | |

|

1 |

2 |

3 |

|

Ж1-Ж4 |

0, 2 |

3 |

|

П1-П2 |

0, 4 |

3 |

7.20 Для обеспечения необходимой морозостойкости цементобетонных конструктивных слоев автомобильных дорог цементобетонные смеси по водоцементному отношению и объему вовлеченного в бетонную смесь воздуха, должны соответствовать данным, приведенным в таблице 9.

Таблица 9 - Водоцементное отношение и объем вовлеченного воздуха для цементобетонных смесей конструктивных слоев автомобильных дорог

|

Конструктивный слой |

Водоцементное отношение, не более |

Объем вовлеченного в бетонную смесь воздуха, % |

|

1 |

2 |

3 |

|

Верхний слой покрытия |

0, 45 |

6±1 |

|

Нижний слой покрытия |

0, 60 |

3, 5-4, 5 |

|

Основание |

0, 90 |

Не нормируется |

7.21 Продолжительность перемешивания дорожных цементобетонных смесей в стационарных циклических смесителях следует принимать по технологическому регламенту на производство бетонной смеси или устанавливают в соответствии с таблицей 10.

7.22 Бетонная смесь для бетона дорожных покрытий должна обеспечивать получение требуемых геометрических параметров свежеуложенного покрытия, устраиваемого в скользящей опалубке (характеризоваться стойкостью против оплыва кромок свежеуложенного покрытия после его выхода из скользящей опалубки).

Бетонная смесь должна обеспечивать возможность механизированной отделки (обработки) поверхности свежеуложенного покрытия и создание на ней искусственной шероховатости в соответствие с действующими нормами по ровности поверхности и глубине бороздок шероховатости в соответствии с СП 78.13330.2012

Таблица 10 - Продолжительность перемешивания дорожных цементобетонных смесей для автомобильных дорог

|

Вместимость смесителя по загрузке, л |

Продолжительность перемешивания, с, не менее | |||

|

в гравитационных смесителях для бетонных смесей марок по удобоукладываемости |

в смесителях принудительного действия всех марок по удобоукладываемости при В/Ц | |||

|

Ж1 и П1 |

Менее 0, 3 |

0, 3-0, 4 |

Более 0, 4 | |

|

1 |

2 |

3 |

4 |

5 |

|

Менее 750 |

90 |

80 |

60 |

50 |

|

750-1500 |

120 |

100 |

70 |

50 |

|

Более 1500 |

150 |

120 |

80 |

50 |

8.1 Требования к бетону и конструкциям транспортных сооружений назначаются с целью обеспечения проектного срока их службы.

Классы бетона по прочности, марку бетона по морозостойкости и марку бетона по водонепроницаемости следует назначать в проекте по ГОСТ 7473, ГОСТ 26633 и рекомендаций настоящего ОДМ, с учетом условий эксплуатации конструкции.

8.2 Основными нормируемыми и контролируемыми показателями качества бетона являются:

- класс по прочности на сжатие B;

- класс по прочности на растяжение при изгибе Btb;

- марка по морозостойкости F;

- марка по водонепроницаемости W;

- марка по средней плотности D.

8.3 Требования к бетонам приведены в таблице Д.1 СП 28.13330, которая используется с учетом таблиц, регламентирующих марки бетона по водонепроницаемости, диффузионной проницаемости, морозостойкости.

8.4 Технические требования к дорожному цементобетону должны быть обеспечены изготовителем конструкций и изделий в проектном возрасте, который указывают в проектной документации и назначают в соответствии с нормами проектирования в зависимости от условий твердения бетона, способов возведения в различных климатических зонах и с учетом эксплуатационных условий работы дорожных покрытий. Если проектный возраст не указан, технические требования к бетону должны быть обеспечены в возрасте 28 суток.

8.5 Классы дорожного цементобетона по прочности определяются прочностью базовых образцов бетона в установленном проектом возрасте, определяемой в соответствии с действующими государственными стандартами.

8.6 Для цементобетонных покрытий и оснований следует применять тяжелый и мелкозернистый бетоны по ГОСТ 25192, ГОСТ 26633 и в соответствии с СП 34.13330.2012.

Для дорожных цементобетонов установлены следующие классы:

- по прочности на сжатие: В7, 5; В10; В12, 5; В15; В20; В25; В30; В35; В40; кроме этого, допускается применение бетонов промежуточных классов В22, 5 и В27, 5;

- по прочности на растяжение при изгибе: Btb1, 2; Btb1, 6; Btb2, 0; Btb2, 4; Btb2, 8; Btb3, 2; Btb3, 6; Btb4, 0; Btb4, 4.

8.7 Для дорожных цементобетонов установлены следующие марки по морозостойкости: F25, F50, F75, F100, F150, F200, F250.

8.8 Бетон железобетонных конструкций, работающих в условиях знакопеременных температур должен соответствовать требованиям таблицы Ж.1 СП 28.13330.

8.9 Бетон конструкций, подвергающихся одновременному действию попеременного замораживания и оттаивания в агрессивных эксплуатационных средах, содержащих хлориды, сульфаты, нитраты и другие соли, должен соответствовать повышенным требованиям по морозостойкости, испытания на которую проводятся в соответствии с ГОСТ 10060.

8.10 Бетоны конструкций, подвергающихся действию воды и знакопеременных температур, имеющие марку по морозостойкости более F150, изготавливаются с применением воздухововлекающих, микрогазообразующих или комплексных добавок. Объем вовлеченного воздуха при приготовлении бетонной смеси должен соответствовать требованиям ГОСТ 26633, ГОСТ 31384 и прочих нормативных документов на бетоны конкретных видов.

8.11 Относительная плотность бетонной смеси в уплотненном состоянии должна составлять не менее 98% расчетной.

8.12 Минимальные проектные требования по прочности к цементобетону, предназначенному для покрытий и оснований автомобильных дорог, устанавливаются в соответствии с СП 34.13330.2012 и СП 28.13330.2012 в зависимости от конструктивного слоя дорожной одежды (таблица 11).

Таблица 11 - Минимальные проектные требования по прочности к дорожному цементобетону

|

Конструктивный слой дорожной одежды |

Минимальные проектные классы бетона | |

|

По прочности на растяжение при изгибе |

По прочности на сжатие | |

|

1 |

2 |

3 |

|

Монолитное покрытие |

Btb4, 0 |

В30 |

|

Монолитное основание |

Btb1, 2 |

В7, 5 |

|

Примечания: 1 Классы бетона по прочности устанавливают в возрасте 28 сут. твердения в нормальных условиях по ГОСТ 10180, ГОСТ 18105. 2 Готовая бетонная смесь должна соответствовать ГОСТ 7473. 3 Состав бетона должен быть подобран и утвержден с учетом требований ГОСТ 27006. 4 Продолжительность ухода за бетоном должна быть предусмотрена в течение всего процесса твердения до момента формирования бетона с требуемыми свойствами, но не менее 28 сут. 5 Минимальный расход цемента в бетоне принимают согласно ГОСТ 26633. | ||

8.13 Для бетонов конструкций и их элементов, эксплуатирующихся в агрессивных средах, минимальный расход цемента и прочие граничные условия по составу бетона необходимо принимать по ГОСТ 31384 и техническим условиям, проектной и технологической документации на изделия и конструкции конкретного вида.

8.14 Наличие вредных примесей в заполнителях бетона должно указываться в документации и учитываться при проектировании [14]. При наличии в заполнителях реакционно-способных пород в качестве мер защиты от коррозии необходимо использовать следующие мероприятия:

- подбор состава бетона с минимально возможным расходом цемента;

- изготовление бетона на портландцементе с минеральными добавками, пуццолановом или шлаковом портландцементе;

- введение в состав бетона активных минеральных добавок;

- применение гидрофобизирующих и газовыделяющих добавок;

- запрет на введение в бетон противоморозных добавок и добавок-ускорителей твердения с солями натрия, калия, нитрита натрия, сульфата натрия и других;

- снижение содержания примесей реакционно-способных пород смешиванием заполнителей с примесями реакционно-способных пород с заполнителями без этих примесей;

- применение цементов с содержанием щелочи в расчете на Na2O не более 0, 6%, при этом содержание щелочей в бетоне в расчете на Na2O не должно превышать 3 кг/м3 при использовании портландцемента без минеральных добавок.

Эффективность использованных мероприятий должна быть обоснована результатами испытаний по ГОСТ 8269.0.

8.15 Для декоративных целей при устройстве пешеходных переходов, разделительных полос на дорожных покрытиях, парковых дорожек, а также изготовлении элементов городского благоустройства используют цветные бетоны. Такие бетоны получают при введении в бетонную смесь щелоче- и светостойких пигментов (охра, мумия, сурик и др.) в количестве 8-10% от массы цемента или применении цветных цементов. В отдельных случаях используют заполнители, обладающие необходимым цветом, например туфы, красные кварциты, мрамор и другие окрашенные горные породы.

9.1 Подбор состава бетона для определенных условий эксплуатации проводится в сертифицированных лабораториях специализированных организаций в следующих случаях:

- расчетный срок эксплуатации сооружения превышает 50 лет, сооружение имеет повышенный уровень ответственности по ГОСТ 27751;

- эксплуатационная среда имеет неясный характер агрессивности;

- в период эксплуатации сооружения возможно повышение агрессивности среды;

- при приготовлении бетона используются новые материалы (цементы, заполнители, наполнители, добавки и т. д);

- предполагается массовое создание однотипных конструкций.

9.2 Для обеспечения работоспособности транспортного сооружения в проектных условиях эксплуатации коррозионная стойкость бетона обеспечивается применением:

- разрешенных видов и марок (классов) компонентов бетона;

- минимально необходимого содержания цемента в бетоне;

- минимального класса бетона по прочности на сжатие;

- минимально допустимой марки бетона по водонепроницаемости и максимально допустимого коэффициента диффузии углекислого газа и хлоридов;

- минимального объема вовлеченного воздуха или газа (для бетона с требованиями по морозостойкости).

9.3 Выбор типа цемента в зависимости от условий эксплуатации конструкций следует выполнять в соответствии с СП 28.13330 и таблицей 12.

Таблица 12 - Выбор типа цемента в зависимости от условий эксплуатации конструкций

|

Цемент |

Условия эксплуатации конструкции | ||||

|

на открытом воздухе |

при действии сред, агрессивных по содержанию сульфатов |

в зоне переменного действия воды и мороза |

в подземных частях и внутри гидротехнических сооружений | ||

|

при стабильных температурно-влажностных условиях |

При систематическом замораживании-оттаивании или увлажнении-высыхании | ||||

|

ПЦ Д0 |

Р |

Н |

Н |

Д |

Д |

|

ПЦ Д5, Д20 |

Р |

Н |

Н |

Н |

Д |

|

ШПЦ |

Д |

Д |

Д |

Н |

Д |

|

БТЦ |

Р |

Н |

Н |

Н |

Н |

|

БШПЦ |

Д |

Д |

Д |

Н |

Н |

|

ССПЦ |

Д |

Р |

Р |

Р |

Н |

|

ССШПЦ |

Д |

Р |

Д |

Н |

Н |

|

ППЦ |

Н |

Р |

Н |

Н |

Р |

|

НЦ |

Р |

Р |

Д |

Р |

Н |

|

Примечание - Р - рекомендуется; Д - допускается при технико-экономическом обосновании; Н - не допускается. | |||||

9.4 При расчете железобетонных конструкций, предназначенных для работы в агрессивных условиях эксплуатации, следует учитывать категории требований по трещиностойкости и предельно допустимой ширине раскрытия трещин в бетоне для газообразных и твердых агрессивных сред по таблице Ж.3, а для жидких агрессивных сред по таблице Ж.4 СП 28.13330.

9.5 В соответствии с СП 28.13330.2012 Приложения А и Д предлагается следующая классификация бетонных и железобетонных конструкций по среде эксплуатации (таблица 13) в соответствии с таблицей А.1 СП 28.13330.2012.

Таблица 13 - Индексы среды эксплуатации

|

Индекс |

Среда эксплуатации |

Примеры бетонных и железобетонных конструкций |

|

1 |

2 |

3 |

|

1. Коррозия вследствие действия хлоридов (кроме морской воды) | ||

|

В случае, когда бетон, содержащий стальную арматуру или закладные детали, подвергается действию хлоридов, включая соли, применяемые как антиобледенители, агрессивная среда классифицируется по следующим показателям: | ||

|

XD3 |

Переменное увлажнение и высушивание |

Конструкции мостов, подвергающиеся обрызгиванию растворами противогололедных реагентов. Покрытие дорог. Перекрытия парковок |

|

2. Коррозия бетона, вызванная попеременным замораживанием и оттаиванием, в присутствии или без солей противообледенителей | ||

|

При действии на насыщенный водой бетон переменного замораживания и оттаивания агрессивная среда классифицируется по следующим признакам: | ||

|

XF4 |

Сильное водонасыщение растворами солей антиобледенителей |

Дорожные покрытия, обрабатываемые противогололедными реагентами. Горизонтальные поверхности мостов, ступени наружных лестниц и др. |

|

3. Коррозия бетона вследствие реакции щелочей с кремнеземом заполнителей | ||

|

В зависимости от влажности среда классифицируется по следующим признакам: | ||

|

WS |

Бетон с высокими динамическими нагрузками и прямым воздействием щелочей |

Конструкции, подвергающиеся воздействию противогололедных солей и дополнительно высоким динамическим нагрузкам (например, бетон дорожных покрытий) |

9.6 В зависимости от выбранной среды и индекса эксплуатации назначается класс бетона для конструкции по таблице 14 в соответствии с СП 28.13330.2012 - таблица Д.1.

Таблица 14 - Требования к бетонам в зависимости от классов и индексов сред эксплуатации

|

Требования к бетонам |

Классы сред эксплуатации | |

|

Хлоридные воздействия |

Замораживание-оттаивание | |

|

Индексы сред эксплуатации | ||

|

ХD 3 |

XF 4 | |

|

1 |

2 |

3 |

|

1 Минимальный класс по прочности - В |

В-45 |

В-37 |

|

2 Минимальный расход цемента, кг/м3 |

320 |

340 |

|

3 Минимальное воздухосодержание, % |

4.0 | |

|

4 Прочие требования |

Заполнитель с необходимой морозостойкостью | |

|

5 Приведенные в колонках требования назначаются совместно с требованиями, указанными в следующих таблицах (СП 28.13330.2012) |

Г.1, Д.2 |

Ж.1 |

|

Примечания: 1 Для эксплуатации в условиях попеременного замораживания-оттаивания бетон должен быть испытан на морозостойкость. 2 Значения величин в данной таблице относятся к бетону на цементе класса СЕМ 1 по ГОСТ 30515 и заполнителе с максимальной крупностью 20-30 мм. | ||

9.7 Рекомендуемые виды цемента для бетона классов сред эксплуатации ХD 3, XF 4 приведены в таблице 15 в соответствии с СП 28.13330.2012 - таблица Д. 2.

Таблица 15 - Рекомендуемые виды цемента для бетона в агрессивных средах

|

Цементы по ГОСТ 31108 |

Классы сред эксплуатации | |

|

Хлоридные воздействия |

Замораживание-оттаивание | |

|

Индексы сред эксплуатации | ||

|

ХD 3 |

XF 4 | |

|

1 |

2 |

3 |

|

ЦЕМ I |

++ |

++ |

|

ЦЕМ II/А-Ш |

+ |

и |

|

ЦЕМ II/В-Ш |

- |

- |

|

ЦЕМ II/А-П |

- |

- |

|

ЦЕМ II/А-П |

- |

- |

|

ЦЕМ II/А-Г |

и |

и |

|

ЦЕМ II/А-МК |

++ |

+ |

|

ЦЕМ II/А-И |

+ |

- |

|

ЦЕМ II/А-К |

и |

и |

|

ЦЕМ III/А |

++ |

- |

|

ЦЕМ IV/А |

- |

- |

|

ЦЕМ V/А |

и |

и |

|

Примечание - Условные обозначения: ++ рекомендуется, + допускается, - не допускается, и - требуется испытание. | ||

9.8 Для цементобетонных покрытий и оснований следует применять тяжелый и мелкозернистый бетоны по ГОСТ 25192, ГОСТ 26633.

9.9 Минимальную проектную марку бетона по морозостойкости следует принимать по таблице 16. Классы бетона по прочности принимают по таблице 17.

Таблица 16 - Минимальную проектную марку бетона по морозостойкости в зависимости от климатических условий и конструктивных слоёв

|

Конструктивный слой дорожной одежды |

Минимальные проектные марки бетона по морозостойкости для районов со среднемесячной температурой воздуха наиболее холодного месяца, °С | ||

|

От 0 до минус 5 |

От минус 5 до минус 15 |

Ниже минус 15 | |

|

1 |

2 |

3 |

4 |

|

Покрытие |

100 |

150 |

200 |

|

Основание |

25 |

50 |

50 |

|

Примечания 1 Среднемесячную температуру воздуха наиболее холодного месяца для районов строительства следует определять по СП 131.13330. 2 Марку по морозостойкости принимают по результатам испытаний по ГОСТ 26633 и ГОСТ 10060 для бетона покрытий и по ГОСТ 10060 - для бетона оснований. | |||

Таблица 17 - Минимальные проектные классы по прочности в зависимости от условий работы и конструктивных слоёв

|

Конструктивный слой дорожной одежды |

Минимальные проектные классы по прочности | |

|

На растяжение при изгибе, Btb |

На сжатие, В | |

|

1 |

2 |

3 |

|

Монолитное покрытие |

4, 0 |

30 |

|

Монолитное основание |

1, 2 |

7, 5 |

|

Сборное покрытие (основание) |

3, 6 |

25 |

|

Примечания: 1 Классы бетона по прочности устанавливают в возрасте 28 сут. твердения в нормальных условиях по ГОСТ 10180, ГОСТ 18105. 2 Готовая бетонная смесь должна соответствовать ГОСТ 7473. 3 Состав бетона должен быть подобран и утвержден с учетом требований ГОСТ 27006. 4 Продолжительность ухода за бетоном должна быть предусмотрена в течение всего процесса твердения до момента формирования бетона с требуемыми свойствами, но не менее 28 сут. 5 Минимальный расход цемента в бетоне принимают согласно ГОСТ 26633. | ||

9.10 Бетон конструкций транспортных сооружений следует изготавливать с использованием следующих видов цементов: портландцемент, портландцемент с минеральными добавками, цементы для транспортного строительства по ГОСТ Р 55224. Выбор вида цемента необходимо производить с учетом вида агрессивного воздействия эксплуатационной среды в соответствии с СП 28.13330 и настоящим ОДМ.

10.1 Бетон дорожных покрытий подвергается совместному действию воды и отрицательных температур при одновременном влиянии солей, использующихся для предотвращения обледенения и облегчения очистки дорог ото льда. В связи с этим бетон однослойных покрытий и верхнего слоя двухслойных покрытий должен иметь необходимую морозостойкость: в суровом климате - не ниже 200; в умеренном - 150; в мягком 100.

10.2 При изготовлении морозостойкого бетона используют портландцемент М 500 с содержанием трехкальциевого алюмината не более 10%, а также гидрофобный и пластифицированный портландцементы, В/Ц бетона ограничивают пределом 0, 5÷0, 55.

10.3 Бетон оснований дорожных покрытий изготовляют на портландцементе М300 и М400 и шлакопортландцементе. Начало схватывания цемента должно быть не ранее 2 часов. Подбор марки бетона по морозостойкости производится по таблице 18 согласно СП 28.13330.2012 в зависимости от расчётной температуры наружного воздуха.

Таблица 18 - Требования к бетону конструкций, работающих в условиях знакопеременных температур

|

Условия работы конструкций |

Марка бетона по морозостойкости, не ниже | |

|

Характеристика режима |

Расчетная зимняя температура наружного воздуха, °C | |

|

1 |

2 |

3 |

|

1. Попеременное замораживание и оттаивание в водонасыщенном состоянии при действии минерализованных, в том числе надмерзлотных вод, противогололедных реагентов (дорожные, аэродромные покрытия, тротуарные плиты, лестничные марши и др.) |

Ниже -40 |

F1000 (F450)* |

|

Ниже -20 до -40 включ. |

F800 (F300) | |

|

Ниже -5 до -20 включ. |

F600 (F200) | |

|

-5 и выше |

F400 (F100) | |

|

2. В водонасыщенном состоянии при действии пресных вод (опоры мостов на реках, речные гидротехнические сооружения и т.п.) |

Ниже -40 |

F300 |

|

Ниже -20 до -40 включ. |

F200 | |

|

Ниже -5 до -20 включ. |

F150 | |

|

-5 и выше |

F100 | |

|

3. В условиях эпизодического водонасыщения (например, надземные конструкции, постоянно подвергающиеся атмосферным воздействиям) |

Ниже -40 |

F200 |

|

Ниже -20 до -40 включ. |

F150 | |

|

Ниже -5 до -20 включ. |

F100 | |

|

-5 и выше |

F75 | |

|

4. Возможное эпизодическое воздействие температуры ниже 0°C а) в водонасыщенном состоянии (например, конструкции, находящиеся в грунте или под водой) |

Ниже -40 |

F200 |

|

Ниже -20 до -40 включ. |

F150 | |

|

Ниже -5 до -20 включ. |

F100 | |

|

-5 и выше |

F50 | |

|

Примечания 1 В скобках указаны марки по морозостойкости по второму методу ГОСТ 10060, остальные - по первому методу ГОСТ 10060. 2 Расчетная зимняя температура наружного воздуха принимается согласно СП 131.13330 как температура наиболее холодной пятидневки. | ||

10.4 Минимальные проектные марки бетона по морозостойкости в зависимости от назначения бетона (покрытие, основание) следует принимать в соответствии с таблицей 8.11 СП 34.13330.2012, а также таблицей 19 настоящего методического документа в зависимости от климатических условий района дорожного строительства.

Требования к бетону конструкций, работающих в условиях знакопеременных температур, представлены в таблице 18, что соответствует таблице Ж.1, СП 28.13330.

10.5 Схематическая карта районирования по зонам применения рекомендуемых марок бетона по морозостойкости для оснований и покрытий автомобильных дорог Российской Федерации (с учетом таблицы 8.11 СП 34.13330.2012 и таблицы 18 настоящего методического документа) приведена в Приложении Г.

Таблица 19 - Минимальные проектные марки бетона по морозостойкости в зависимости от среднего за год числа дней с переходом температуры воздуха через 0°С

|

Конструктивный слой дорожной одежды |

Минимальные проектные марки бетона по морозостойкости в зависимости от среднего за год числа дней с переходом температуры воздуха через 0°С | |||

|

до 40 |

40-60 |

50-80 |

Более 80 | |

|

Монолитное покрытие |

F100 |

F150 |

F200 |

F250 |

|

Монолитное основание |

F25 |

F50 |

F50 |

F75 |

|

Примечания 1 Среднее за год число дней с переходом температуры воздуха через 0°С следует определять по СП 131.13330.2012. 2 Марку по морозостойкости бетона следует принимать по результатам испытания в соответствии с ГОСТ 26633 и ГОСТ 10060. | ||||

11.1.1 Подбор состава цементобетонных смесей заданного качества осуществляют расчетно-экспериментальным способом в соответствии с ГОСТ 27006 с учетом требований, предъявляемых к классам эксплуатации бетонов по ГОСТ 31384. Гарантии по составу бетона заданного качества согласно ГОСТ 7473 должны быть прописаны в договоре на поставку продукции изготовителя.

11.1.2 При подборе состава бетонной смеси следует учитывать возможную деградацию физико-механических свойств бетона и коррозионного износа арматуры, происходящих под влиянием совместного действия эксплуатационной среды, температурного фактора и условий работы конструкций.

11.1.3 Проектирование состава цементобетонной смеси имеет цель установить такой расход материалов на 1 м3 бетонной смеси, при котором наиболее экономично обеспечивается получение удобоукладываемой бетонной смеси, заданной прочности бетона, а также необходимой морозостойкости, технологических и других свойств бетона.

11.1.4 Каждый состав бетона должен проходить испытание, а его свойства должны сопоставляться на соответствие с требованиями к эксплуатационным качествам. Соответствие требованиям показателей эксплуатационных качеств бетона определяют по числовым значениям этих показателей, рекомендуемых производителем, что должно быть указано в технических документах на материалы.

11.1.5 Классы бетона по прочности, марку бетона по морозостойкости и марку бетона по водонепроницаемости следует назначать в проекте с учетом условий эксплуатации конструкции по ГОСТ 7473, ГОСТ 26633 и рекомендаций настоящего ОДМ.

11.1.6 Исходными данными для проектирования состава цементобетонной смеси являются:

- параметры агрессивной эксплуатационной среды: вид и концентрация агрессивного вещества, частота и длительность агрессивного воздействия;

- условия эксплуатации: температурно-влажностный режим, возможность попадания на бетон агрессивных компонентов и т.д.;

- климатические условия района месторасположения строительства объекта (климатическая зона) по СП 131.13330;

- результаты инженерно-геологических изысканий на участке строительства (состав, уровень грунтовых вод и возможность его повышения, наличие в грунте и подземной воде веществ, агрессивных к бетону);

- предполагаемые изменения степени агрессивности среды во время эксплуатации транспортного сооружения;

- возможные механические, термические и биологические воздействия на конструкции из бетона;

- требуемые эксплуатационные качества сооружения;

- характер предполагаемой работы сооружения и проектный срок службы сооружения.

11.1.7 Требуемые проектные параметры бетона должны назначаться с учетом наиболее неблагоприятных значений показателей агрессивности. Проектирование состава бетона и конструкций из него, подвергающихся воздействию сильноагрессивных сред, должны выполняться с привлечением специализированных организаций.

11.1.8 Подбор состава цементобетона должен осуществляться с обязательным учетом наиболее неблагоприятных значений показателей агрессивности внешней эксплуатационной среды в зависимости от вида и класса среды по эксплуатационным условиям с учетом требований ГОСТ 31384.

11.1.9 Проектирование состава цементобетонной смеси осуществляется в соответствии с ГОСТ 27006 и включает в себя определение номинального состава (в соответствии с п. 11.5), расчет и корректировку рабочего состава (в соответствии с п. 11.8), расчет и передачу в производство рабочих дозировок (в соответствии с п. 11.9).

11.1.10 Подбор номинального состава бетона должен выполняться по утвержденному заданию.

11.1.11 Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава с учетом их фактического качества.

11.1.12 Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

11.1.13 К моменту расчета состава цементобетонной смеси следует определить качество исходных материалов: цемента, воды, песка и щебня (гравия) согласно требованиям раздела 6.

11.1.14 Исходными данными для расчета состава цементобетонной смеси являются:

- заданная прочность (класс) бетона;

- уровень морозостойкости;

- характеристика бетонной смеси по степени подвижности или жесткости;

- характеристика по содержанию воздуха в бетонной смеси по объему;

- характеристика исходных материалов: активность и плотность цемента, плотность и насыпная плотность песка и щебня, пустотность щебня, модуль крупности песка;

- технические требования по использованию добавок в составах цементобетонных смесей.

11.1.15 Для получения цементобетонов с заданными свойствами необходимо использовать состав исходных базовых материалов и дополнительных материалов.

К базовым исходным материалам относятся:

- цемент, отвечающий требованиям п. 6.1;

- крупный заполнитель, отвечающий требованиям п. 6.2;

- мелкий заполнитель, отвечающий требованиям п. 6.3;

- вода, отвечающая требованиям п. 6.4;

- добавки, отвечающие требованиям п. 6.5;

- тонкомолотым минеральным добавкам п. 6.6.

К дополнительным исходным материалам относятся:

- армирующие дисперсные материалы - фибры п. 6.7.

11.1.16 При проектировании составов бетона с учетом климатических зон и эксплуатационных условий, обеспечивающих при заданном критерии оптимальности нормируемые проектные требования к бетонной смеси и бетону следует использовать мероприятия технологического характера:

- в состав бетонной смеси следует включать неметаллическую и металлическую химически стойкую фибру;

- применение трещиностойкого бетона;

- назначение бетона с учетом его проницаемости для заданных условий эксплуатации;

- применение бетонов, стойких к заданным эксплуатационным условиям;

- выбор коррозионностойких видов цементов, заполнителей и химических добавок, повышающих коррозионную стойкость бетона;

- подбор крупного и мелкого заполнителя, стойкого к условиям эксплуатации и с учётом климатических факторов;

- правильный подбор эффективного состава бетона;

- корректный подбор типов химических добавок и модификаторов;

- использование мероприятий, повышающих качество бетона при его изготовлении, укладке и уплотнении бетонной смеси;

- ограничение содержания в заполнителях вредных примесей;

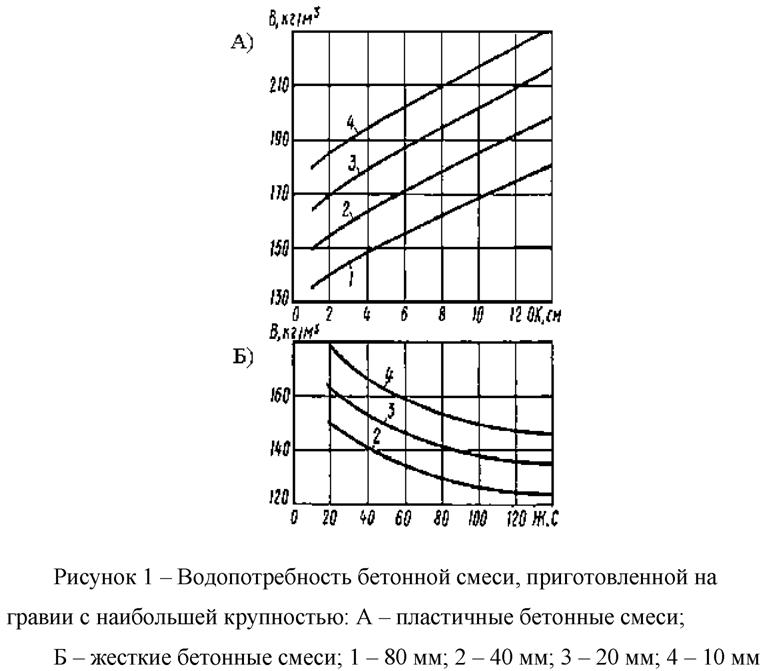

- обеспечение ухода за бетоном, при котором максимально снижается образование усадочных и температурных трещин.