Утв. и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2020 г. N 1309-ст

Национальный стандарт РФ ГОСТ Р 59254-2020

"УГЛИ БУРЫЕ И КАМЕННЫЕ. МЕТОД ОТБОРА ПРОБ БУРЕНИЕМ СКВАЖИН"

Hard coals and brown coals. Method of sampling by boring holes

ОКС 75.160.10

Дата введения - 1 апреля 2021 года

Введен впервые

Предисловие

1 РАЗРАБОТАН Федеральным государственным автономным образовательным учреждением высшего образования "Национальный исследовательский технологический университет "МИСиС" (НИТУ "МИСиС)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 179 "Топливо твердое минеральное"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2020 г. N 1309-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на бурые и каменные угли (далее - топливо), добываемые открытым способом на месторождениях с углом падения пластов от 0° до 45°, и устанавливает метод отбора проб бурением скважин. Метод применяют для отбора пластовых проб от пластов простого строения.

Допускается также применять метод бурения скважин для отбора проб от пластов сложного строения с поинтервальным отбором разрушенного материала, если отсутствует техническая возможность отбора пластовых проб методом вруба. Интервалы отбора проб определяют на основе геологической информации о строении пласта, имеющейся на предприятии.

Метод допускается также применять для отбора товарных проб рядового угля, не предназначенного для рассортировки и породовыборки.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2160 (ISO 5072:2013) Топливо твердое минеральное. Определение действительной и кажущейся плотности

ГОСТ 17070 Угли. Термины и определения

ГОСТ 27379-87 Топливо твердое. Методы определения погрешности отбора и подготовки проб

ГОСТ Р 57719 Горное дело. Выработки горные. Термины и определения

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 59252 Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора пластовых проб

ГОСТ Р 59248-2020 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ Р ИСО 18283 Уголь каменный и кокс. Ручной отбор проб

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17070 и ГОСТ Р 57719, а также следующие термины с соответствующими определениями:

3.1 блок: Часть пласта или уступа, разрабатываемая самостоятельными средствами выемки и характеризующаяся одинаковыми геолого-промышленными параметрами: условиями залегания, мощностью и строением пласта угля, его составом, свойствами и качеством.

3.2 заходка: Часть слоя горных пород на высоту рабочего уступа или подступа, выемку которой проводят за один проход выемочно-погрузочной машины.

Примечание - Ширину заходки определяют параметрами машины и высотой уступа.

3.3 угольные пласты простого строения: Пласты без прослоев различных горных пород, представленные однородными или полосчатыми (из двух и более литотипов) углями.

3.4 угольные пласты сложного строения: Пласты с различным числом прослоев горных пород, которые могут быть представлены многократным чередованием слоев угля и горных пород.

3.5 эксплуатационный слой: Часть пласта определенной мощности, вынимаемый раздельно.

4 Аппаратура

4.1 Станок буровой вращательного бурения, обеспечивающий необходимую массу точечной пробы. Не допускается использование при бурении жидкостей или других компонентов, приводящих к засорению точечной пробы. Характеристики бурового оборудования выбирают в зависимости от условий конкретных предприятий.

4.2 Полог брезентовый или другая переносная площадка для сбора и разделки точечных проб.

4.3 Делитель, обеспечивающий сокращение массы пробы.

4.4 Емкость мерная для замера количества буровой мелочи во время отбора и сокращения пробы, вместимостью не менее 10 кг, имеющая на внутренней стенке метки с ценой деления 2 кг.

4.5 Тара для транспортирования пробы, обеспечивающая ее сохранность.

4.6 Весы класса точности III с действительной ценой деления шкалы 0,01 кг по ГОСТ Р 53228.

5 Отбор проб

5.1 Перед отбором проб по структурным геологическим колонкам устанавливают условия залегания пласта, его строение (простое или сложное), а также способ разработки пласта и параметры опробуемого блока: длину, высоту уступа и ширину заходки.

При разработке мощных пластов угля выделяют эксплуатационные слои и уступы. Разрешается отбирать пробы по отдельным слоям и уступам. В таком случае определяют строение конкретного слоя или уступа.

5.2 В зависимости от строения пласта (простой или сложный), длины блока и ширины заходки устанавливают количество точечных проб в соответствии с таблицей 1.

Таблица 1 - Количество точечных проб в зависимости от строения пласта

|

Строение пласта

|

Количество точечных проб (скважин), не менее, на блоке

|

|

длиной 50 м

|

длиной 100 м

|

|

при ширине заходки

|

|

менее 16 м

|

от 16 до 30 м включ.

|

от 30 до 55 м включ.

|

от 55 до 90 м включ.

|

менее 16 м

|

от 16 до 30 м включ.

|

от 30 м до 55 м включ.

|

от 55 до 90 м включ.

|

|

Простое

|

2

|

5

|

10

|

15

|

4

|

10

|

20

|

30

|

|

Сложное

|

5

|

10

|

20

|

30

|

10

|

20

|

40

|

60

|

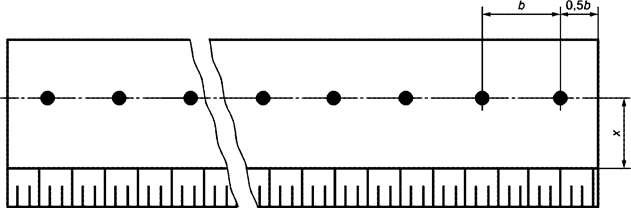

5.3 Размечают расположение буровых скважин - мест отбора точечных проб на рабочей площадке.

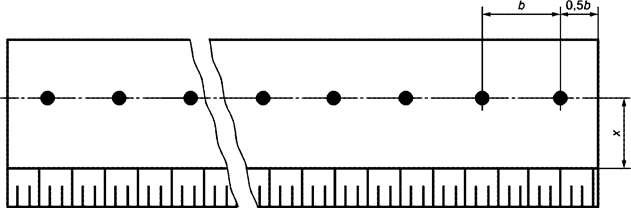

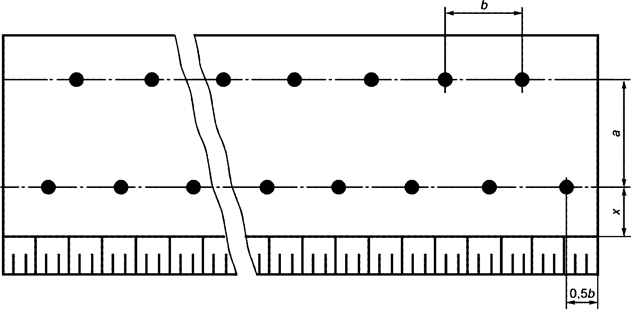

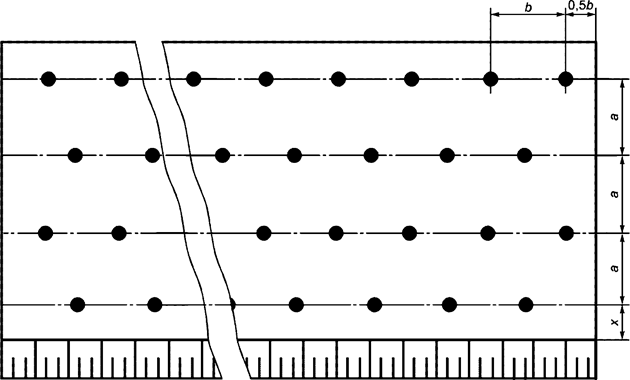

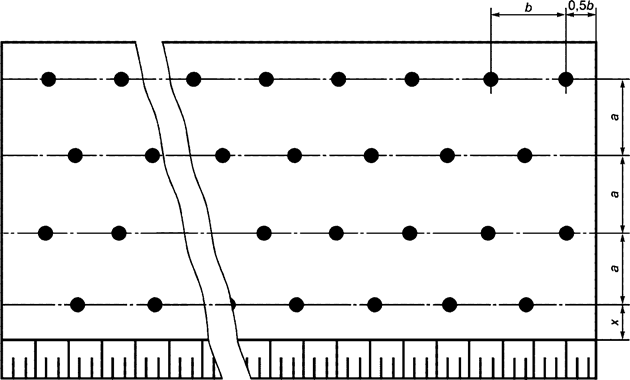

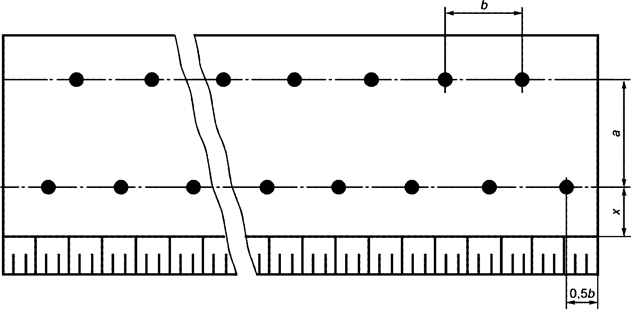

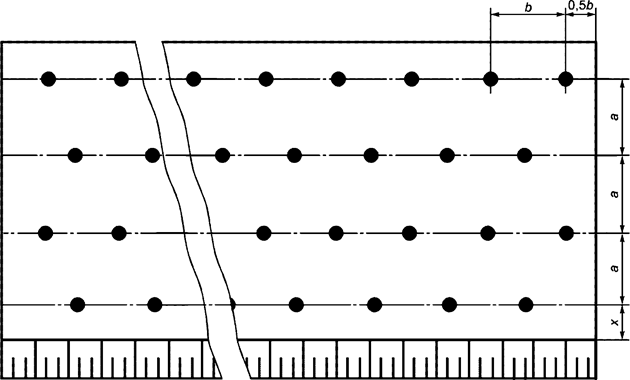

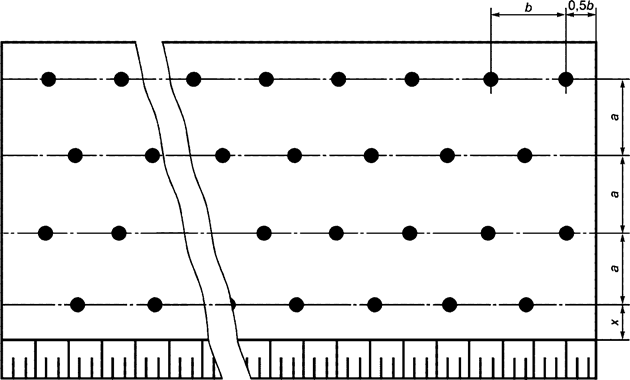

В зависимости от ширины заходки применяют однорядное (ширина заходки менее 16 м), двухрядное (ширина заходки свыше 16 до 30 м включительно), четырехрядное (ширина заходки свыше 30 до 55 м включительно) и шестирядное (ширина заходки свыше 55 до 90 м включительно) расположение скважин (см. рисунки 1 - 4).

Рисунок 1 - Однорядное расположение скважин

Рисунок 2 - Двухрядное расположение скважин

Рисунок 3 - Четырехрядное расположение скважин

Рисунок 4 - Шестирядное расположение скважин

Расстояние x от верхней бровки уступа до первого ряда скважин должно быть не менее 3 м. При однорядном расположении скважин это расстояние принимают равным половине ширины заходки, но не менее 3 м.

При многорядном расположении скважин расстояние a между рядами должно быть не более 15 м.

Расстояние b между скважинами в ряду, м, не более:

- 25 - для пластов простого строения;

- для пластов сложного строения:

- 10 - для пластов с углом падения до 25° включительно;

- 5 - для пластов с углом падения от 25° до 45°.

5.4 В процессе эксплуатации месторождения количество точечных проб может быть уменьшено или увеличено в зависимости от достигнутой погрешности опробования.

Базовую погрешность опробования устанавливают по согласованию с потребителем, но не более базовых погрешностей, указанных в ГОСТ Р 59248-2020 (таблица 1). Фактическую погрешность рассчитывают, как указано в разделе 1 ГОСТ 27379-87. Пример определения погрешности при опробовании пласта топлива приведен в приложении А.

Если значение достигнутой погрешности менее базовой, при опробовании следующего блока того же пласта или уступа число точечных проб допускается уменьшить на 33%.

Если погрешность превышает базовую, то при опробовании следующего блока того же пласта или уступа число точечных проб необходимо увеличить на 50%.

5.5 Перед отбором проб вся аппаратура должна быть тщательно очищена от остатков топлива.

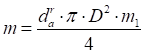

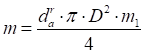

5.6 Массу точечной пробы m, кг, для одной скважины вычисляют по формуле

, (1)

, (1)

где dra - кажущаяся плотность угля в пласте по ГОСТ 2160, кг/м3;

D - диаметр скважины, м;

m1 - опробуемая мощность пласта, м.

Значение кажущейся плотности принимают по данным, имеющимся на предприятии.

5.7 Буровой станок устанавливают в намеченной точке отбора точечной пробы, бурят вертикальную или наклонную скважину глубиной, равной мощности опробуемого пласта, высоте уступа при отработке пласта двумя или более уступами или мощности эксплуатационного слоя.

Отклонение устья скважины от намеченной точки отбора точечной пробы не должно превышать 0,5 м.

5.8 В процессе бурения станок периодически останавливают для наращивания штанг, а накопившееся у устья скважины топливо помещают в мерную емкость, заполняя ее до краев.

После пробуривания скважины на заданную глубину прекращают подачу бурового инструмента на забой скважины, но продолжают его вращательное движение до полного прекращения выхода топлива из скважины.

5.9 Массу точечной пробы угля определяют с помощью мерной емкости или взвешиванием на весах (см. 4.6), как накопительно после бурения, так и в процессе вынимания буровой мелочи и сравнивают с расчетной массой, вычисленной по формуле (1).

Если масса точечной пробы угля отличается от расчетной на значение более 30%, отбор пробы повторяют, передвинув буровой станок на 0,5 - 1,0 м в любую сторону.

5.10 Точечную пробу сокращают делителем до массы не менее 10 кг, тщательно перемешивают, упаковывают в тару и указывают на ней номер скважины. После чего доставляют их в проборазделочное помещение, в котором составляют объединенную пробу. Порядок составления объединенной пробы отражают в акте или других документах, рекомендуемые формы которых приведены в приложении Б (для товарных проб).

5.11 Обработку проб от отдельных угольных пачек и прослоев при бурении с поинтервальным отбором разрушенного материала проводят и оформляют в соответствии с ГОСТ Р 59252.

5.12 Подготовку проб для испытаний проводят по ГОСТ Р 59248 или по ГОСТ Р ИСО 18283.

Приложение А

(справочное)

Пример определения фактической погрешности опробования пласта и количества точечных проб, взятых в объединенную пробу для достижения необходимой и достаточной погрешности опробования

А.1 От пласта топлива с ожидаемой зольностью 7,5% составляют шесть (n = 6) объединенных проб, каждая из которых состоит из 10 точечных проб.

Базовая погрешность опробования для этого значения ожидаемой зольности (см. ГОСТ Р 59248-2020, таблица 1) составляет 10% отн. или P1 = (± 0,75)% абс.

Результаты определения зольности объединенных проб приведены в таблице А.1.

Таблица А.1

|

Проба

|

Зольность Ad, %

|

(Ad)2, %

|

|

1

|

7,5

|

56,25

|

|

2

|

7,1

|

50,41

|

|

3

|

7,5

|

56,25

|

|

4

|

7,2

|

51,84

|

|

5

|

7,3

|

53,29

|

|

6

|

6,9

|

47,61

|

|

Суммы

|

M = ∑Ad = 43,5

|

G = ∑(Ad)2 = 315,65

|

|

M2 = 1892,25

|

-

|

|

Среднее значение зольности объединенных проб

|

7,25

|

-

|

|

Количество объединенных проб n

|

6

|

-

|

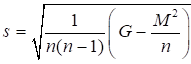

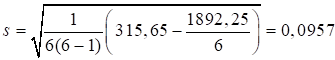

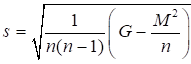

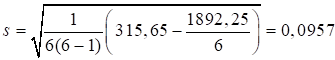

А.2 Среднее квадратичное отклонение от среднего значения показателя s вычисляют по формуле

. (А.1)

. (А.1)

Вычисление значения s для приведенного примера

. (А.2)

. (А.2)

Погрешность среднего значения показателя качества задана величиной ± tf·s, где t - коэффициент Стьюдента при 95%-ной вероятности при числе степеней свободы f = n - 1 (см. таблицу А.2).

При n = 6, f = 5, находим по таблице А.2 значение tf.

Таблица А.2

|

f

|

5

|

6

|

7

|

8

|

9

|

10

|

15

|

20

|

25

|

50

|

~

|

|

tf

|

2,57

|

2,45

|

2,37

|

2,31

|

2,26

|

2,23

|

2,13

|

2,00

|

2,06

|

2,01

|

1,96

|

tf = 2,57, тогда значение фактической погрешности опробования пласта P составит:

P = ± tf·s = ± 2,57·0,0957 = ± 0,25%.

Таким образом достигнутая при опробовании погрешность P = 0,25% в три раза меньше базовой погрешности P1 = ± 0,75%.

Так как полученная по расчету погрешность менее базовой, количество точечных проб, взятых в объединенную пробу, признается избыточным.

В этом случае количество точечных проб можно уменьшить настолько, чтобы оно было достаточным для получения погрешности, не превышающей базовую.

Чтобы оценить, насколько допускается уменьшить количество точечных проб, взятых в объединенную пробу, допускается применить требования (положения) ГОСТ 27379-87, подраздел 2.3 (см. таблицы 3 и 4).

В приведенном примере количество точечных проб можно уменьшить на 33%.

Приложение Б

(рекомендуемое)

"____" _______________ 20__ г.

АКТ

составления объединенной пробы угля

|

________________________________________________________

наименование угольного разреза

|

|

1 Место отбора пробы __________________________________________

(горизонт, координаты блока)

|

|

2 Коэффициент вариации зольности _______________________

|

|

3 Опробуемая мощность пласта ___________________________

|

|

4 Ширина заходки _______________________________________

|

|

5 Длина блока, м _______________________________________

|

|

6 Масса опробованного в целике угля, тыс. т ____________

|

|

Номер скважины

|

Глубина скважины, м

|

Масса точечной пробы, кг

|

Отношение фактической массы точечной пробы к расчетной

|

Сокращенная масса точечной пробы, кг

|

|

расчетная

|

фактическая

|

расчетная

|

фактическая

|

|

|

|

|

|

|

|

|

Всего в проборазделочную сдано ____________________ точечных проб

Мастер ОТК ____________________ ______________________

личная подпись инициалы, фамилия

Журнал учета отбора проб угля

|

Дата

|

Номер проб

|

Место отбора пробы

|

Мощность пласта, м

|

Ширина заходки, м

|

Длина блока, м

|

Масса опробованного в целике угля, тыс. т

|

Количество порций

|

Масса точечной пробы, кг

|

Результаты анализа, %

|

инициалы, фамилия мастера ОТК

|

|

Пласт

|

Номер горизонта

|

Координаты блока

|

расчетная

|

фактическая

|

зольность Ad

|

массовая доля общей влаги в рабочем состоянии топлива Wtr

|

| | | | | | | | | | | | | | |

![]() — Все документы — ГОСТы — ГОСТ Р 59254-2020 УГЛИ БУРЫЕ И КАМЕННЫЕ. МЕТОД ОТБОРА ПРОБ БУРЕНИЕМ СКВАЖИН

— Все документы — ГОСТы — ГОСТ Р 59254-2020 УГЛИ БУРЫЕ И КАМЕННЫЕ. МЕТОД ОТБОРА ПРОБ БУРЕНИЕМ СКВАЖИН Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

, (1)

, (1) . (А.1)

. (А.1) . (А.2)

. (А.2)