Утв. и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 8 октября 2020 г. N 782-ст

Национальный стандарт РФ ГОСТ Р 59090-2020

"АВТОМОБИЛЬНЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА. ИЗДЕЛИЯ КРЕПЕЖНЫЕ. ПАРАМЕТРЫ ЗАТЯЖКИ. УПРОЩЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ КРУТЯЩЕГО МОМЕНТА/УГЛА ПОВОРОТА"

Motor vehicles. Fasteners. Tightening performance. Torque/angle simplified test method

ОКС 21.060.01

ОКПД2 25.94.1

Дата введения - 1 июня 2021 г.

Введен впервые

Предисловие

1 Разработан Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт" (ФГУП "НАМИ")

2 Внесен Техническим комитетом по стандартизации ТК 056 "Дорожный транспорт"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 8 октября 2020 г. N 782-ст

4 Введен впервые

1 Область применения

Настоящий стандарт устанавливает метод испытания крепежных изделий с метрической резьбой ИСО от М6 до М16 для болтов класса прочности от 8.8 до 12.9 и гаек класса прочности от 8 до 12 для проверки параметров их затяжки в упругой области.

Настоящий стандарт распространяется на крепежные изделия с коэффициентом трения от 0,06 до 0,18 включительно. При более высоких коэффициентах трения разброс результатов испытаний увеличивается, и данный метод испытаний применять не следует. Настоящий стандарт не распространяется на более низкие коэффициенты трения, которые предназначены для очень специфических применений и требуют специальной смазки.

Данный метод сравнительных испытаний допускается использовать для проверки повторяемости производственного процесса (например, при нанесении покрытия, смазке, дробеметной обработке) или сравнения различных партий продукции. Он также может быть использован для обнаружения крепежных изделий, которые не соответствуют установленным требованиям.

Примечание - Этот упрощенный метод испытаний разработан с целью исключения систематического применения экстенсивных методов.

В спорных случаях в качестве арбитражного испытания применяют проверку крутящего момента/силы предварительной затяжки в соответствии с ГОСТ ISO 16047.

Настоящий стандарт не применяют для оценки крепежных изделий в реальных условиях сборки; измерение коэффициентов трения, возникающих во время работы, невозможно.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 11284 Отверстия сквозные под крепежные детали. Размеры

ГОСТ 16093 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ ISO 898-1 Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 898-2 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы

ГОСТ ISO 4759-3 Изделия крепежные. Допуски. Часть 3. Шайбы плоские для болтов, винтов и гаек. Классы точности А и С

ГОСТ ISO 7093-1 Шайбы плоские. Крупная серия. Часть 1. Класс точности А

ГОСТ ISO 16047 Изделия крепежные. Испытания крутящего момента и усилия предварительной затяжки

ГОСТ Р ИСО 4014 Болты с шестигранной головкой. Классы точности А и В

ГОСТ Р ИСО 4017 Винты с шестигранной головкой. Классы точности А и В

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

|

производственная партия (manufacturing lot): Количество крепежных изделий с одинаковым обозначением, включающим класс точности, класс прочности и размер, изготовленных из прутка, проволоки, стержня или плоского материала одной плавки, с применением одинаковых или подобных операций, выполняемых одновременно или последовательно, с одинаковой термической обработкой и/или процессом нанесения покрытия, если таковое применяется.

Одинаковая термическая обработка или процесс нанесения покрытия означает:

- для непрерывных процессов - одинаковый цикл обработки без каких-либо изменений параметров процесса:

- для прерывистых процессов - одинаковый цикл обработки для последовательных одинаковых загрузок (партий).

Примечание - Производственная партия может быть разделена на ряд производственных загрузок для проведения технологической обработки, а затем снова собрана в ту же производственную партию.

[ГОСТ Р ИСО 15330-2010, пункт 3.3]

|

3.2 технологический цикл нанесения покрытия: Последовательность операций при обработке поверхности и/или нанесении покрытия в течение определенного периода времени, при котором рабочие параметры, включая температуру, концентрацию, площадь поверхности, плотность тока или другие параметры, которые могут влиять на механические или функциональные свойства крепежных изделий, регулируются и поддерживаются.

3.3 цикл термической обработки: Последовательность процесса при термической обработке в определенный период времени, в течение которого устанавливаются и поддерживаются рабочие параметры, такие как температура, температурно-влажностный режим, давление, время выдержки или другие параметры, которые могут влиять на механические или функциональные свойства крепежных изделий.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

d - номинальный диаметр болта или гайки, мм;

d e - наружный диаметр опорной пластины/шайбы, мм;

d h - диаметр сквозного отверстия (приспособление для затяжки или опорная пластина/шайба), мм;

d w - наружный диаметр опорной поверхности болта или гайки, мм;

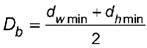

D b - эффективный диаметр для момента трения опорной поверхности гайки или головки болта, мм (см. ГОСТ ISO 16047);

d 2 - номинальный средний диаметр резьбы, мм;

F - сила;

F p min - сила предварительной затяжки, соответствующая Т р при μmin, Н;

F p max - сила предварительной затяжки, соответствующая Т р при μmax, Н;

F p - сила предварительной затяжки, соответствующая Т p, Н;

F test max - максимальная сила предварительной затяжки, Н;

F test min - минимальная сила предварительной затяжки, Н;

F test - номинальная сила предварительной затяжки, Н;

H - высота приспособления для затяжки, мм;

h - толщина опорной пластины/шайбы, мм;

L - поперечный размер приспособления для затяжки, мм;

L c - длина зажима, мм;

l - длина болта, мм;

N - количество испытуемых болтов или гаек;

Р - шаг резьбы, мм;

Т - крутящий момент;

T̅ - средний крутящий момент для калибровки, Н·м;

Т max - максимальный крутящий момент, Н·м;

T min - минимальный крутящий момент, Н·м;

Т p - момент предварительной затяжки, Н·м;

T test - крутящий момент, соответствующий F test, Н·м;

Θ - угол поворота;

Θtest - измеренное значение угла между Т р и T test, град;

μmax - верхний предел назначенного диапазона коэффициентов трения;

μmin - нижний предел назначенного диапазона коэффициентов трения.

5 Сущность метода

Метод основан на приложении определенной силы предварительной затяжки к болту путем поворота проверяемого крепежного изделия (болта или гайки) в нормальных условиях. После приложения момента предварительной затяжки испытуемое крепежное изделие затягивают до указанного испытательного угла. Окончательный крутящий момент проверяют и сравнивают с указанным диапазоном крутящего момента.

6 Испытательная установка

6.1 Стенд для испытания

Динамометрический ключ должен иметь момент затяжки с точностью до 2 % от измеренного значения. Точность измерения угла должна составлять 2° или 2 % от измеренного значения, при этом выбирается каждое наибольшее значение.

6.2 Устройство для испытания

6.2.1 Общие положения

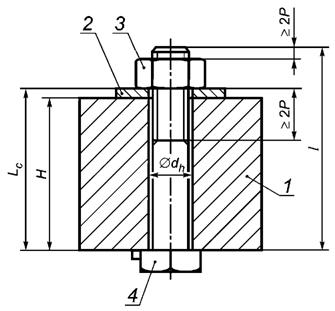

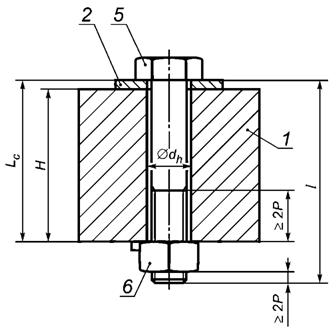

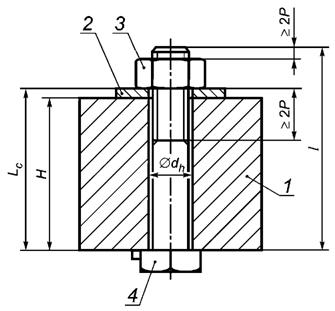

Устройство для испытания состоит из приспособления для затяжки и опорной пластины/шайбы (см. рисунок 1).

|

|

|

|

а) Испытание гайки

|

б) Испытание болта

|

1 - приспособление для затяжки; 2 - опорная пластина; 3 - проверяемая гайка; 4 - сменный болт; 5 - проверяемый болт; 6 - сменная гайка

Рисунок 1 - Устройство для испытания

Сменное крепежное изделие (сменный болт/гайка) и опорная пластина/опорная шайба не должны проворачиваться во время испытания. Приспособление, используемое для предотвращения проворачивания, не должно перекрывать опорную поверхность испытуемого крепежного изделия.

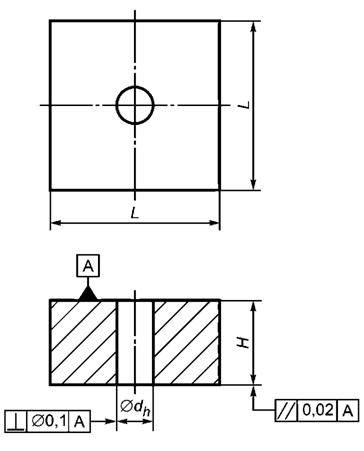

6.2.2 Приспособление для затяжки

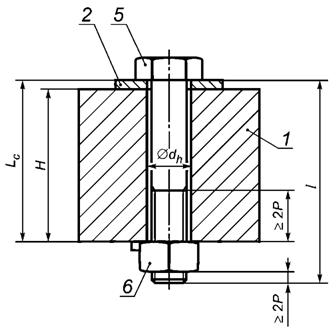

Приспособление для затяжки должно быть изготовлено из закаленной стали с твердостью, равной или превышающей 50 HRC. Оно должно быть сухим и чистым. Опорная поверхность не должна иметь покрытия. Размеры приспособления для затяжки указаны на рисунке 2 и в таблице 1.

Рисунок 2 - Приспособление для затяжки

Таблица 1 - Размеры приспособления для затяжки

В миллиметрах

|

Наименование показателя

|

Резьба испытуемого крепежного изделия d

|

|

М6

|

М8

|

М10

|

М12

|

M14

|

М16

|

|

L

|

50 ± 0,5

|

|

d h

|

не менее

|

6,40

|

8,40

|

10,50

|

13,00

|

15,00

|

17,00

|

|

не более

|

6,55

|

8,55

|

10,65

|

13,18

|

15,18

|

17,18

|

|

Н ном для испытания гаек

|

25

|

25

|

35

|

35

|

50

|

50

|

|

Н ном для болтов (с резьбой до головки)

|

9,00

|

12,00

|

15,00

|

18,00

|

21,00

|

24,00

|

|

Н ном для болтов с гладким стержнем при длине болта l:

|

|

|

|

|

|

|

|

30

|

20

|

-

|

-

|

-

|

-

|

-

|

|

35

|

|

|

|

|

|

|

40

|

30

|

25

|

-

|

-

|

-

|

-

|

|

45

|

25

|

|

|

|

|

50

|

35

|

35

|

25

|

-

|

-

|

|

55

|

35

|

35

|

|

60

|

45

|

45

|

38

|

-

|

|

65

|

-

|

45

|

45

|

38

|

|

70

|

-

|

50

|

|

80

|

-

|

60

|

65

|

60

|

50

|

50

|

|

90

|

-

|

-

|

65

|

60

|

65

|

|

100

|

-

|

-

|

78

|

78

|

78

|

|

110

|

-

|

-

|

-

|

85

|

85

|

|

120

|

-

|

-

|

-

|

95

|

95

|

|

130

|

-

|

-

|

-

|

-

|

100

|

|

140

|

-

|

-

|

-

|

-

|

110

|

|

150

|

-

|

-

|

-

|

-

|

-

|

120

|

|

160

|

-

|

-

|

-

|

-

|

-

|

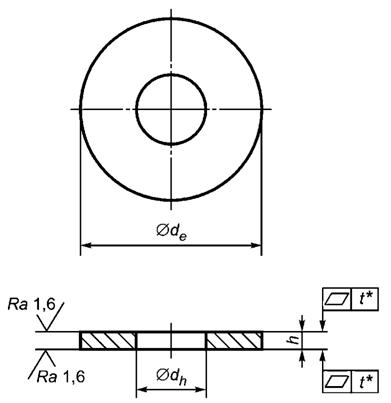

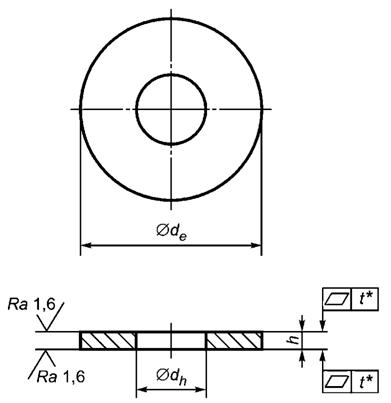

6.2.3 Опорная пластина/шайба

Опорные пластины/шайбы должны быть отобраны из производственной партии. Они должны быть без заусенцев, покрытия, быть сухими и чистыми. Твердость опорной пластины/шайбы должна составлять не менее 200 HV, шайба должна иметь класс твердости 200 HV в соответствии с ГОСТ ISO 7093-1.

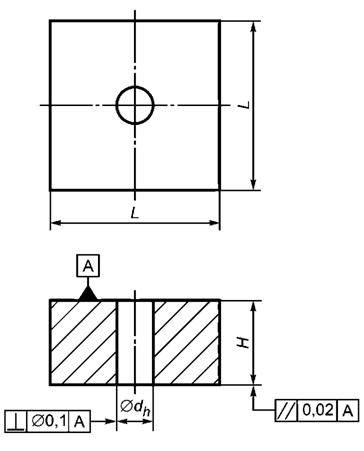

Шероховатость Ra не должна превышать 1,6. Размеры шайбы указаны на рисунке 3 и в таблице 2.

──────────────────────────────

* Для М6 - М10: t = 0,2 мм; для М12 - М16: t = 0,3 мм.

──────────────────────────────

Рисунок 3 - Опорная пластина/шайба

Таблица 2 - Размеры опорной пластины/шайбы

В миллиметрах

|

Наименование показателя

|

Резьба испытуемого крепежного изделия d

|

|

М6

|

M8

|

М10

|

M12

|

M14

|

M16

|

|

d e

|

не менее *

|

11,57

|

23,48

|

29,48

|

36,38

|

43,38

|

49,38

|

|

d h

|

не менее

|

6,60

|

9,00

|

11,00

|

13,50

|

15,50

|

17,50

|

|

не более

|

6,82

|

9,22

|

11,27

|

13,77

|

15,77

|

17,77

|

|

h

|

не менее

|

1,40

|

1,80

|

2,30

|

2,70

|

2,70

|

2,70

|

|

не более

|

1,80

|

2,20

|

2,70

|

3,30

|

3,30

|

3,30

|

|

* d e min должен быть более, чем наружный диаметр опорной поверхности проверяемого крепежного изделия.

Примечание - d e min и h - по ГОСТ ISO 7093-1; d h - по ГОСТ 11284, 2-й ряд, поле допуска Н13.

|

6.3 Сменные крепежные изделия

6.3.1 Общие положения

Сменные крепежные изделия должны быть без покрытия, быть сухими и чистыми. Перед испытанием наносить смазку не допускается. Сменные крепежные изделия должны быть взяты из производственной партии. Они должны быть обработаны ингибитором коррозии, который должен быть полностью удален в очищающей ванне в растворителе перед каждой серией испытаний.

6.3.2 Сменные болты для испытания гаек

Класс прочности сменного болта по ГОСТ ISO 898-1 должен соответствовать классу прочности проверяемой гайки по ГОСТ ISO 898-2, но не должен быть ниже класса прочности 8.8. Болт должен иметь класс допуска резьбы 6g по ГОСТ 16093. Все резьбы болтов должны быть изготовлены накаткой. Длины сменных болтов должны соответствовать рисунку 1а).

6.3.3 Сменные гайки для испытания болтов

Для испытания болтов класса прочности 10.9 и ниже гайка должна быть типа 1 и иметь класс прочности 10 по ГОСТ ISO 898-2. Для испытания болтов класса прочности 12.9 следует использовать гайку класса прочности 12.

Сменные гайки должны иметь класс допуска резьбы 6Н.

6.4 Отбор проб

Проверяемые крепежные детали должны быть отобраны из одной партии. Они должны быть испытаны в состоянии поставки; перед испытанием наносить дополнительную смазку не допускается. Если не указано иное, должны быть испытаны 10 образцов крепежных изделий.

7 Проведение испытания

7.1 Общие положения

Испытание проводят при температуре окружающей среды от 10 °С до 35 °С. Устройство для испытания и испытуемый образец должны иметь температуру окружающей среды от 10 °С до 35 °С. Сменные крепежные изделия и опорные пластины/шайбы допускается использовать только один раз. Значение угла поворота Θtest определяют в соответствии с приложением А.

7.2 Проведение испытания гаек [см. рисунок 1а)]

Собирают приспособление для затяжки.

Вставляют новый сменный болт.

Болт стопорят от проворота во время испытания.

Опорная пластина/шайба должна быть установлена со стороны гайки. Поверхность опорной пластины/шайбы с вырывами (см. ГОСТ ISO 4759-3) должна быть расположена со стороны приспособления для затяжки. Необходимо убедиться, что отверстие в опорной пластине/шайбе расположено соосно с отверстием в приспособлении для затяжки.

При испытании комбинированной гайки (гайка с невыпадающей шайбой) применять опорную пластину/шайбу не допускается.

Устанавливают проверяемую гайку.

Начинают с измерения угла поворота.

Гайку затягивают при непрерывном вращении до значения угла Θtest (скорость затяжки не менее 5 мин -1 и не более 60 мин -1).

Измеряют крутящий момент T test при значении угла Θtest.

Записывают значения Т р, Θtest и T test.

Проверяют, не провернулась ли опорная пластина/шайба во время испытания.

Если во время затягивания одна из частей сдвинулась, это должно быть зарегистрировано, и в качестве замены сомнительного испытания должно быть проведено новое испытание.

7.3 Проведение испытания болтов [см. рисунок 1б)]

Собирают приспособление для затяжки.

Вставляют новую сменную гайку.

Гайку стопорят от прокручивания во время испытания.

Опорная пластина/шайба должна быть установлена со стороны болта.

Поверхность опорной пластины/шайбы с вырывами (вогнутая опорная поверхность) должна быть расположена со стороны приспособления для затяжки. Необходимо убедиться, что отверстие в опорной пластине/шайбе расположено соосно с отверстием в приспособлении для затяжки.

При испытании комбинированного болта (болт в сборе с шайбой) применять опорную пластину/шайбу не допускается.

Устанавливают проверяемый болт.

Болт затягивают до значения момента предварительной затяжки Т р (см. таблицу 3).

Таблица 3 - Значения моментов предварительной затяжки Т р для классов прочности 8.8, 10.9 и 12.9

|

Резьба *

|

М6

|

М8

|

М10

|

М12

|

М14

|

М16

|

|

Момент предварительной затяжки Т р, Н·м

|

3

|

6

|

15

|

25

|

35

|

60

|

|

* Резьбы с крупным и мелким шагом затягивают с одинаковым моментом предварительной затяжки Т р.

|

Начинают с измерения угла поворота.

Болт затягивают при непрерывном вращении до значения угла Θtest (скорость затяжки не менее 5 мин -1 и не более 60 мин -1).

Измеряют крутящий момент T test при значении угла Θtest.

Записывают значения Т р, Θtest и T test.

Проверяют, не провернулась ли опорная пластина/шайба во время испытания.

Если во время затягивания одна из частей сдвинулась, это должно быть зарегистрировано, и в качестве замены сомнительного испытания должно быть проведено новое испытание.

8 Оценка результатов

Предельные значения крутящего момента рассчитывают в соответствии с приложением Б. Если не согласовано иное, каждое измеренное значение крутящего момента T test должно находиться между верхним и нижним предельными значениями крутящего момента.

Пример расчета предельных значений крутящего момента (T min и T max) - см. приложение В.

9 Протокол испытаний

Протокол испытаний должен содержать как минимум следующую информацию:

- обозначение настоящего стандарта;

- следующие размеры:

- приспособление для затяжки: размер Н;

- опорная пластина/шайба: d e и h;

- устройство для испытания: длина зажима L c = Н + h;

- отдельные параметры крепежного изделия: обозначение, в том числе класс прочности;

- отдельные параметры опорной пластины/шайбы (например, твердость, шероховатость);

- отдельные параметры проверяемых крепежных изделий: обозначение, исполнение поверхности (покрытие, смазка и т.д.) и номер производственной партии;

- контрольные значения Т р и Θtest;

- отдельные значения крутящего момента T test, измеренные во время испытания.

Приложение А

(обязательное)

Методика калибровки для определения угла поворота Θtest

А.1 Цель

Данную методику калибровки используют для определения значения угла поворота Θtest, необходимого для проведения испытания соответствующего проверяемого болта или гайки (см. раздел 6).

А.2 Влияющие факторы

Следующие параметры считаются влияющими факторами:

- номинальный диаметр и шаг резьбы;

- длина зажима L c;

- сила предварительной затяжки;

- исполнение поверхности крепежного изделия, подлежащего испытанию (покрытие, смазка и т.д.);

- жесткость крепежных изделий, приспособления для затяжки и опорной части;

- скорость вращения.

А.3 Предварительно рассчитанные значения F test и Т р

Сила предварительной затяжки F test соответствует эквивалентному напряжению (по Мизесу), составляющему около 90 % предела упругости для болта класса прочности 8.8 при коэффициенте трения, равном 0,18 (см. таблицу А.1).

Таблица А.1 - Значения F test

|

Резьба

|

М6

|

М8

|

М10

|

М12

|

М14

|

М16

|

|

Сила предварительной затяжки F test, кН

|

8

|

15

|

24

|

35

|

48

|

67

|

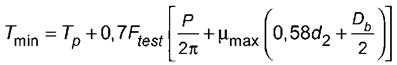

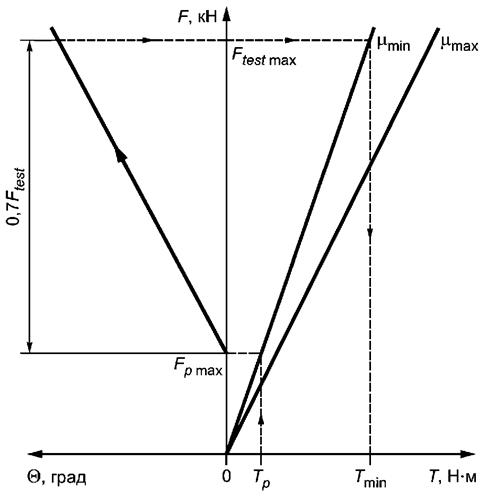

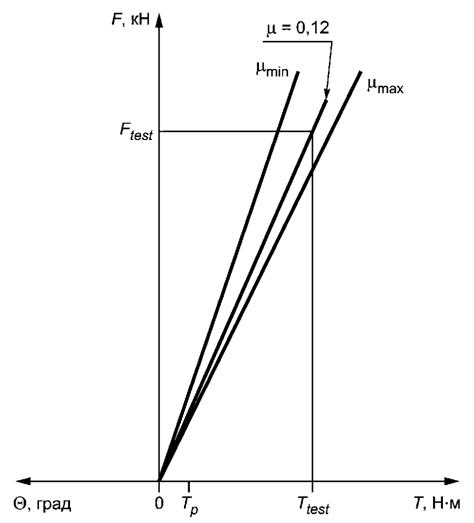

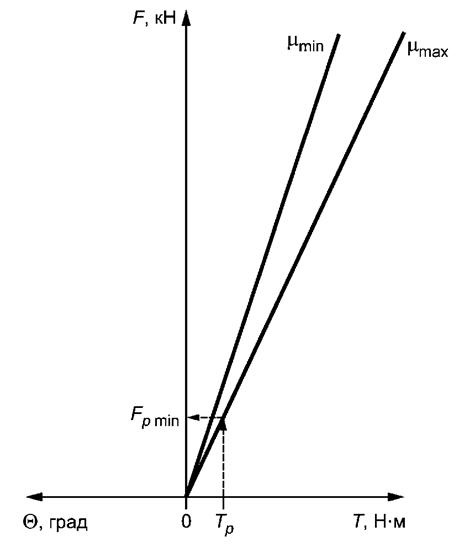

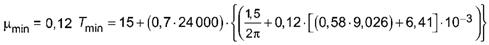

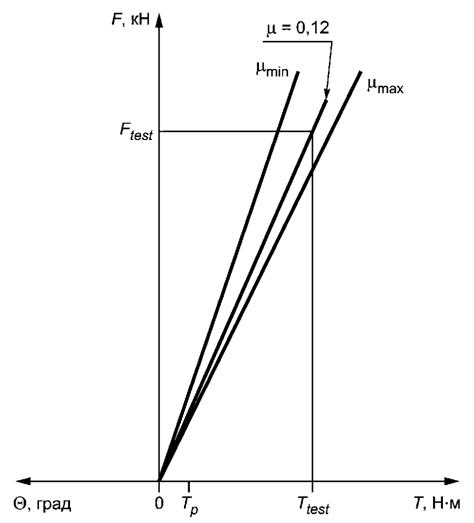

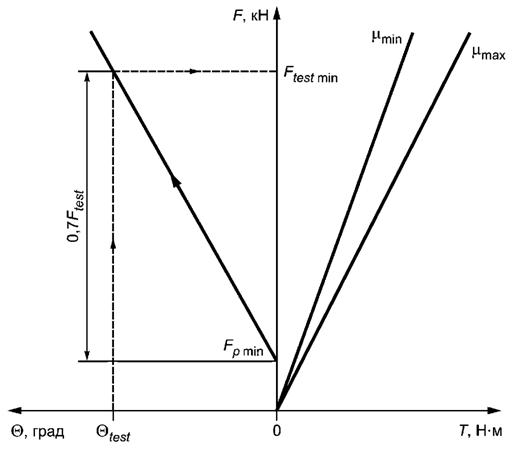

F test, соответствующая крутящему моменту T test, рассчитывается с коэффициентом трения μ, равным 0,12 (см. рисунок А.1). Крутящий момент предварительной затяжки Т р составляет около 30 % этого крутящего момента (см. таблицу 3).

Рисунок А.1

А.4 Экспериментальное определение Θtest

А.4.1 Шаг 1. Определение среднего крутящего момента T̅ крепежных изделий для калибровки

Средний крутящий момент T̅ крепежных изделий, применяемых для калибровки, определяют на испытательной машине крутящего момента/силы предварительной затяжки. Крепежные изделия должны иметь указанный коэффициент трения.

Калибровочные крепежные изделия должны быть отобраны из производственной партии (болты или гайки). Если не согласовано иное, калибровка должна быть выполнена на 10 образцах. Опорные пластины/шайбы должны соответствовать 6.2.3 и сменным крепежным изделиям по 6.3.

При каждом испытании измеряют отдельное значение Т i при заданной силе предварительной затяжки F test (см. А.3). Затем среднее значение T̅ вычисляют по формуле

.

.

(А.1)

Примечание - Длина зажима для калибровочного болта должна быть примерно такой же, как длина зажима для болтов производственной партии при испытании крутящего момента/угла поворота (L c = Н + h).

А.4.2 Шаг 2. Соотношение крутящего момента/силы предварительной затяжки

Данный шаг выполняют с использованием приспособления для затяжки. Этот шаг служит для определения Θtest. Калибровочные и сменные крепежные изделия и опорные пластины/шайбы должны быть идентичны деталям, указанным в А.4.1. Следует использовать как минимум 10 образцов.

Каждое калибровочное изделие сначала затягивают до 30 % T̅. Процесс затяжки останавливают и начинают измерение угла поворота. Затем процесс затяжки продолжают до тех пор, пока не будет достигнуто значение T̅.

Измеряют угол поворота Θi, в диапазоне от 30 % T̅ до T̅.

Примечание - При приложении T̅ достигается сила предварительной затяжки F test, соответствующая расчетному значению. Θtest вычисляют по формуле

.

.

(А.2)

Приложение Б

(обязательное)

Определение предельных значений крутящего момента (T min и T max)

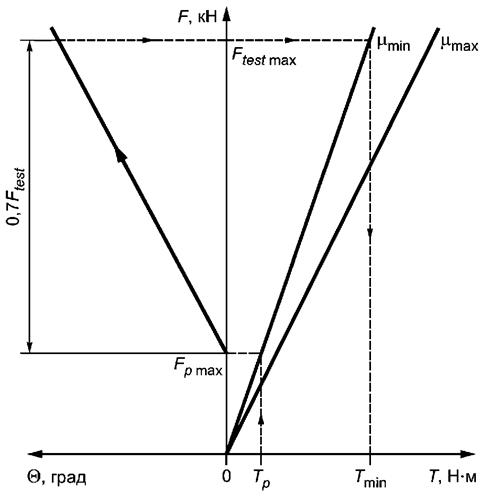

Б.1 Значения T min и T max рассчитывают на основании крутящего момента предварительной затяжки Т р и угла поворота Θtest, определенных при калибровке (см. приложение А).

Для расчета, приведенного ниже, необходимо сначала выбрать значение D b (эффективное или теоретическое).

Расчет проводят в четыре шага.

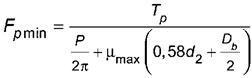

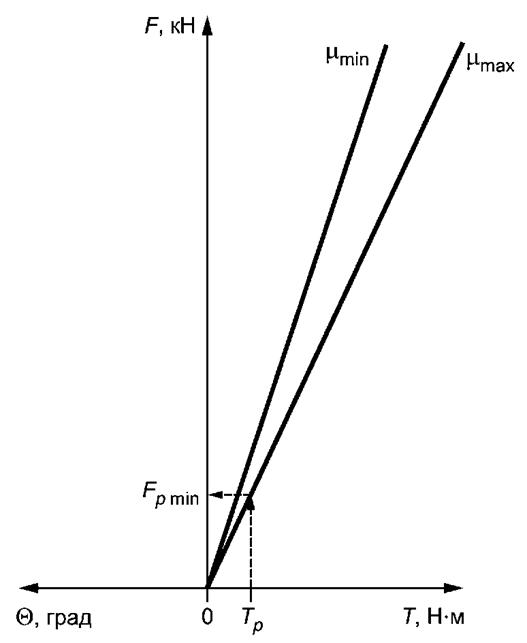

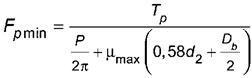

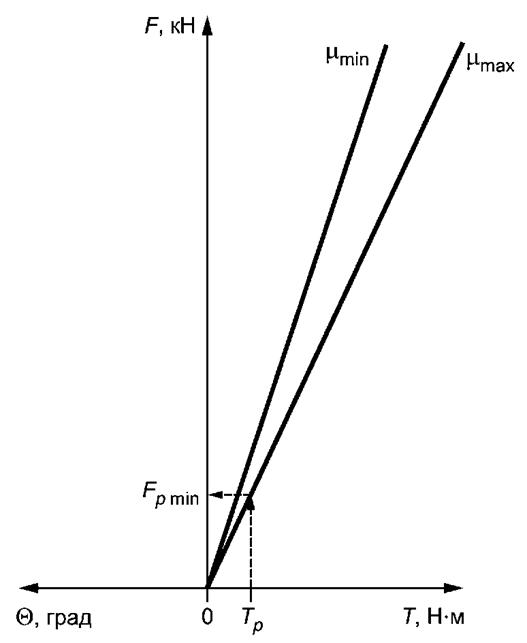

Шаг 1. Расчет F p min

Минимальное значение силы F p min, соответствующей начальному крутящему моменту Т р по таблице 3 в сочетании с верхним пределом диапазона коэффициентов трения μmax (см. рисунок Б.1), вычисляют по формуле

.

.

(Б.1)

Примечание - F p min соответствует значению, примерно равному 30 % F test min.

Рисунок Б.1

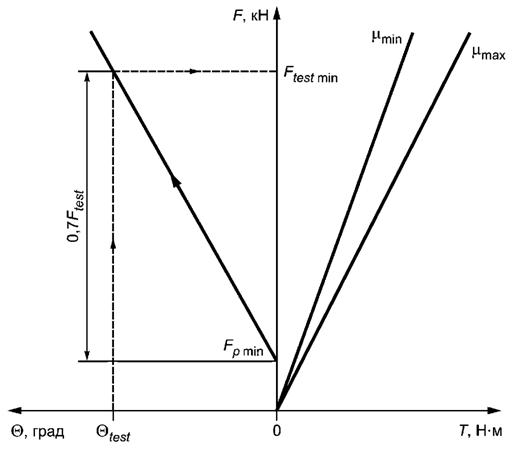

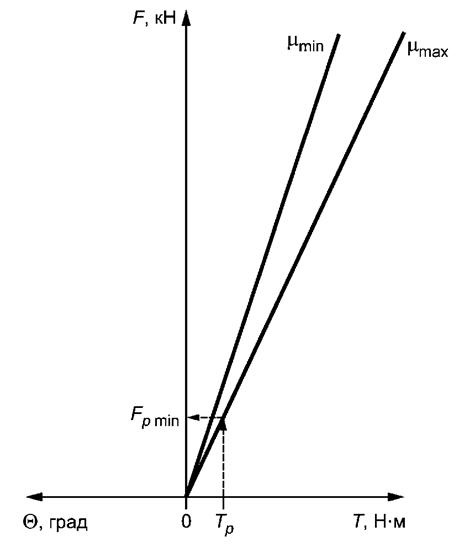

Шаг 2. Расчет F test min

Минимальное усилие при завершении испытания F test min в результате проверки угла поворота, определенного в ходе калибровочного испытания в соответствии с приложением А (см. рисунок Б.2), вычисляют по формуле

Ftest min = Fp min + 0,7Ftest.

(Б.2)

Рисунок Б.2

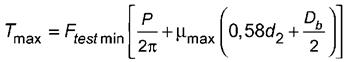

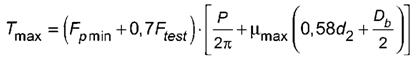

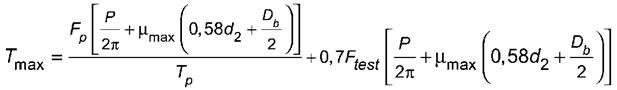

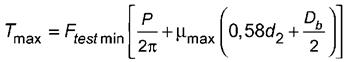

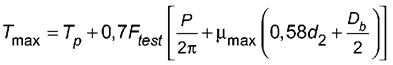

Шаг 3. Расчет T max

Верхний предел крутящего момента T max рассчитывают исходя из F test min для верхнего предела диапазона коэффициентов трения μmax (см. рисунок Б.3) по формулам:

;

;

;

;

;

;

.

.

(Б.3)

Рисунок Б.3

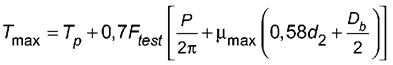

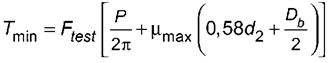

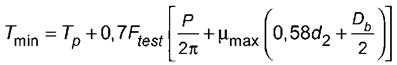

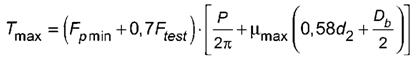

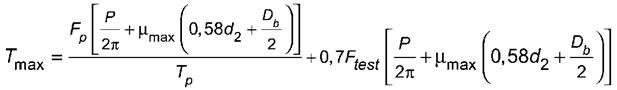

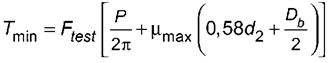

Шаг 4. Расчет T min

Нижний предел крутящего момента T min рассчитывают аналогично, исходя из F test max для нижнего предела диапазона коэффициентов трения μmin (см. рисунок Б.4) по формулам:

;

;

(при Ftest max = Fp max + 0,7Ftest).

(Б.4)

Рисунок Б.4

Приложение В

(справочное)

Пример определения предельных значений крутящего момента (T min и Т max)

В.1 Пример

Расчет выполняют:

- для шестигранных болтов М10 по ГОСТ Р ИСО 4014;

- диапазона коэффициентов трения от 0,12 до 0,18;

- теоретического значения D b.

Р = 1,5 мм;

d 2 = 9,026 мм;

.

.

При d w min = 14,63 мм

d h min = 11 мм (см. таблицу 2);

D b = 12,82 мм;

Т р = 15 Н·м (см. таблицу 3);

F test = 24 000 Н (см. таблицу А.1).

При  .

.

T max = 54,2 Н·м

При  .

.

T min = 42,5 Н·м.

В.2 Крутящие моменты для изделий (по ГОСТ Р ИСО 4014 и ГОСТ Р ИСО 4017)

Пример, приведенный в таблице В.1, показывает значения крутящих моментов, полученных исходя из теоретических значений D b, зависящих от d h min (см. таблицу 2) и d w min, которые рассчитаны при коэффициентах трения от 0,06 до 0,18 для изделий по ГОСТ Р ИСО 4014 и ГОСТ Р ИСО 4017.

Таблица В.1 - Расчетные значения крутящего момента

В.3 Рекомендации по подбору предельных значений крутящего момента для практического применения

В примере, приведенном в В.1, нижний и верхний пределы крутящего момента 42,5 Н·м и 54,2 Н·м определены для согласованного диапазона коэффициентов трения от 0,12 до 0,18.

Из-за погрешности измерения и принципа данного упрощенного метода может потребоваться расширение указанного теоретического диапазона. Возможно расширение диапазона предельных значений на 5 %. Степень расширения предела должна быть определена и согласована до испытания. В настоящем примере расширение на 5 % соответствует пределам крутящего момента от 40,4 Н·м (нижний предел) до 56,9 Н·м (верхний предел).

![]() — Все документы — ГОСТы — ГОСТ Р 59090-2020 АВТОМОБИЛЬНЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА. ИЗДЕЛИЯ КРЕПЕЖНЫЕ. ПАРАМЕТРЫ ЗАТЯЖКИ. УПРОЩЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ КРУТЯЩЕГО МОМЕНТА/УГЛА ПОВОРОТА

— Все документы — ГОСТы — ГОСТ Р 59090-2020 АВТОМОБИЛЬНЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА. ИЗДЕЛИЯ КРЕПЕЖНЫЕ. ПАРАМЕТРЫ ЗАТЯЖКИ. УПРОЩЕННЫЙ МЕТОД ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ КРУТЯЩЕГО МОМЕНТА/УГЛА ПОВОРОТА В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

.

.

;

; ;

; ;

; .

.

;

;