Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 28 июля 2020 г. N 411-ст

Межгосударственный стандарт ГОСТ 34648-2020

"ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ ВОЛОКНОМ. МЕТОДЫ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ТРУБ И ФИТИНГОВ КРАТКОВРЕМЕННОМУ ВОЗДЕЙСТВИЮ ВНУТРЕННЕГО ГИДРАВЛИЧЕСКОГО ДАВЛЕНИЯ"

Fiber-reinforced thermosetting plastic pipes and parts of pipelines. Determination of plastic pipes and fittings resistance to short-time internal hydraulic pressure

МКС 83.120

MOD 23:040.50

Дата введения - 1 августа 2020 г.

Введен впервые

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 Подготовлен Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" (АНО "Стандарткомпозит"), Обществом с ограниченной ответственностью "Центр исследований и разработок "Инновации будущего" (ООО "Инновации будущего") совместно с Акционерным обществом "НПО Стеклопластик" при участии Объединения юридических лиц "Союз производителей композитов" (Союзкомпозит) на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5, который выполнен АНО "Стандарткомпозит"

2 Внесен Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 февраля 2020 г. N 127-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97

|

Код страны по МК (ИСО 3166) 004-97

|

Сокращенное наименование национального органа по стандартизации

|

|

Беларусь

|

BY

|

Госстандарт Республики Беларусь

|

|

Казахстан

|

KZ

|

Госстандарт Республики Казахстан

|

|

Киргизия

|

KG

|

Кыргызстандарт

|

|

Россия

|

RU

|

Росстандарт

|

|

Узбекистан

|

UZ

|

Узстандарт

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 июля 2020 г. N 411-ст межгосударственный стандарт ГОСТ 34648-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2020 г.

5 Настоящий стандарт является модифицированным по отношению к стандарту ASTM D1599-14е1 "Стандартный метод определения сопротивления пластмассовых труб, трубопроводов и фитингов кратковременному воздействию гидравлического давления" ("Standard test method for resistance to short-time hydraulic pressure of plastic pipe, tubing and fittings", MOD) путем изменения его структуры для приведения в соответствие с правилами, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3), путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста, а также невключения отдельных структурных элементов и ссылок.

Оригинальный текст модифицированных структурных элементов приведен в дополнительном приложении ДБ.

Положения, разделы и пункты примененного стандарта ASTM, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДВ.

Сопоставление структуры настоящего стандарта со структурой указанного стандарта ASTM приведено в дополнительном приложении ДГ.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта ASTM для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Дополнительные ссылки, включенные в текст стандарта для учета потребностей национальных экономик стран, указанных выше, и/или особенностей межгосударственной стандартизации, выделены курсивом

6 Введен впервые

1 Область применения

Настоящий стандарт распространяется на трубы и детали трубопроводов из реактопластов, армированных волокном, и устанавливает методы определения сопротивления труб и фитингов кратковременному воздействию внутреннего гидравлического давления.

Настоящий стандарт также допускается применять для испытания труб и деталей трубопроводов из термопластов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2016 Калибры резьбовые. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 14359-69 Пластмассы. Метод механических испытаний. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Сущность метода

Сущность метода заключается в том, что образец нагружают постепенно увеличивающимся внутренним гидростатическим давлением до разрушения образца (метод А) или до предварительно установленного значения давления в течение установленного времени (метод Б).

Метод А используют для определения разрушающего внутреннего гидростатического давления труб и фитингов.

Метод Б используют для определения (подтверждения) соответствия труб и фитингов заданному минимальному разрушающему внутреннему гидростатическому давлению.

Под разрушением образца в настоящем стандарте понимают:

- резкое (мгновенное) падение внутреннего давления в образце;

- прерывистое и неравномерное повышение внутреннего давления в образце;

- любое визуально-заметное прохождение рабочей среды через стенку образца.

4 Оборудование

4.1 Для испытаний в жидких средах (далее - среда) используют ванну, конструкция которой должна обеспечивать равномерное поддержание заданной температуры среды и оборудованную нагревательным устройством, обеспечивающим нагрев с точностью ± 2 °С.

Для испытаний в воздушной среде (или иной газовой среде) используют воздушную камеру (помещение), обеспечивающую поддержание заданной температуры среды с точностью ± 2 °С.

Примечание - Воздушная камера (помещение) должна обеспечивать надежную защиту персонала, проводящего испытания, а также испытательной установки, в случае резкого разрушения образца.

4.2 Испытательная установка, обеспечивающая непрерывное повышение внутреннего гидростатического давления в образце, включающая в себя: узел подачи сжатого (баллонного) газа (азота или воздуха) с регулятором давления и гидравлическим аккумулятором или насос, способный подавать в испытуемый образец постоянно возрастающее внутреннее гидравлическое давление (для исключения пульсаций давления рекомендуется оснащать насос гидравлическим аккумулятором).

Испытательная установка должна развивать внутреннее гидростатическое давление не менее 2Рр, где Рр - предполагаемое давление разрушения образца.

4.3 Манометр класса точности 1 по ГОСТ 2405, который при испытании устанавливают таким образом, чтобы измерять давление в образце, а не в подводящем к образцу трубопроводе.

4.4 Секундомер любого типа, обеспечивающий измерение времени с точностью не менее 0,2 с.

4.5 Торцевые заглушки, передающие или не передающие осевые напряжения на образец.

Конструкция торцевых заглушек должна обеспечивать герметичное соединение с образцом и приспособлением для подачи давления.

5 Подготовка к проведению испытаний

5.1 Подготовка образцов

5.1.1 Для определения сопротивления труб и фитингов кратковременному воздействию гидравлического давления используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

5.1.2 Образцы должны быть без сколов, царапин и иных механических повреждений.

5.1.3 Для испытания труб применяют образцы, которые должны соответствовать следующим требованиям:

- для труб номинальным диаметром не более DN 150 длина образца между заглушками должна быть 5DN, но не менее 300 мм;

- для труб номинальным диаметром более DN 150 длина образца между заглушками должна быть 3DN, но не менее 760 мм.

5.1.4 Для испытания фитингов в качестве образцов используют готовое изделие.

5.1.5 Для испытания трубопроводов используют соединенные образцы, отвечающие требованиям 5.1.2-5.1.4.

Соединения образцов в трубопроводы осуществляют в соответствии с требованиями нормативного документа или технической документации на изделие.

5.1.6 Размеры образцов определяют в соответствии с приложением ДА.

5.2 Условия кондиционирования и испытаний

5.2.1 Образцы кондиционируют при температуре (23 ± 2) °С в течение 1 ч в ванне или при температуре (23 ± 2) °С и относительной влажности (50 ± 5) % в течение 16 ч в воздушной камере, если иное не установлено в нормативном документе или технической документации на изделие.

5.2.2 Испытания проводят в тех же условиях, при которых проводилось кондиционирование.

6 Проведение испытаний

6.1 Метод А

6.1.1 На образец устанавливают торцевые заглушки, подключают его к испытательной установке, заполняют испытательной средой и помещают его в ванну или в воздушную камеру.

6.1.2 При испытании образца в воздушной камере не допускается попадание воздуха в образец.

При испытании образца в ванне заполняют ее таким образом, чтобы образец был полностью погружен в среду.

6.1.3 Температура испытательной среды должна быть равна температуре проведения испытаний.

6.1.4 Кондиционируют образец по 5.2.1.

6.1.5 После завершения кондиционирования равномерно и непрерывно повышают внутреннее давление в образце до тех пор, пока не произойдет разрушение. Одновременно с началом увеличения давления включают секундомер.

Скорость повышения давления устанавливают таким образом, чтобы разрушение образца произошло в интервале от 60 до 70 с.

6.1.6 В ходе испытания регистрируют значение давления и время до разрушения образца.

6.2 Метод Б

6.2.1 Повторяют операции по 6.1.1-6.1.4.

6.2.2 После завершения кондиционирования равномерно и непрерывно повышают внутреннее давление. Одновременно с началом увеличения давления включают секундомер.

Скорость повышения давления следует устанавливать таким образом, чтобы в интервале от 60 до 70 с произошло разрушение образца или было достигнуто или превышено заданное минимальное разрушающее внутреннее гидростатическое давление.

6.3 Результат испытаний не учитывают, если:

- образовалась течь в торцевой заглушке;

- разрыв произошел на расстоянии l, мм, от торцевых заглушек, вычисляемом по формуле

l≤3,3(DN·e)0,5,

(1)

где DN - номинальный диаметр образца, мм;

е - толщина стенки образца, мм.

7 Обработка результатов

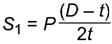

7.1 Кольцевое напряжение, рассчитываемое по наружному диаметру, S1, МПа, вычисляют по формуле

,

,

(2)

где Р - внутреннее гидростатическое давление, МПа;

D - средний наружный диаметр образца, мм;

t - минимальная толщина стенки образца, мм.

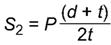

7.2 Кольцевое напряжение, рассчитываемое по внутреннему диаметру S2, МПа, вычисляют по формуле

,

,

(3)

где d - средний внутренний диаметр образца, мм.

Примечание - Для армированной трубы из термореактивной смолы используют минимальную толщину армированной стенки.

7.3 Среднее арифметическое значение кольцевого напряжения S̅, МПа, вычисляют по ГОСТ 14359-69 (подпункт 4.3).

7.4 Стандартное отклонение кольцевого напряжения σS, МПа, вычисляют по ГОСТ 14359-69 (подпункт 4.4).

8 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, который должен содержать:

- ссылку на настоящий стандарт;

- описание образца, включая: материал, наименование предприятия-изготовителя, форму кодового номера производителя, тип;

- выбранный метод испытания;

- размеры образца;

- тип используемой торцевой заглушки (передающие или не передающие осевые напряжения на образец);

- количество образцов;

- условия и среду кондиционирования и испытаний;

- разрушающее давление и время до разрушения (метод А или Б) или минимальное разрушающее давление и время его достижения (метод Б) для каждого образца;

- кольцевое напряжение, рассчитываемое по наружному диаметру, кольцевое напряжение, рассчитываемое по внутреннему диаметру, среднее арифметическое значение кольцевого напряжения и стандартное отклонение кольцевого напряжения;

- дату проведения испытания.

Приложение ДА

(обязательное)

Определение размеров образцов (данное приложение заменяет ссылку на стандарт ASTM D3567)

ДА.1 Общая толщина стенок

ДА.1.1 Оборудование

ДА.1.1.1 Для образцов с толщиной стенок не менее 5 мм применяют штангенциркуль по ГОСТ 166 или оптический компаратор (см. ДА.2.2), обеспечивающие точность измерения толщины ± 5 %.

ДА.1.1.2 Для образцов с толщиной стенок не более 5 мм применяют микрометр по ГОСТ 6507 со сферической измерительной поверхности пятки, ценой деления 0,01 мм и точностью измерения до 5 %.

ДА.1.2 Методика

В выбранном поперечном сечении проводят не менее четырех измерений толщины стенки, равномерно расположенных по окружности.

За среднюю толщину стенки принимают среднеарифметическое значение полученных измерений.

ДА.1.3 Протокол

Результаты измерений оформляют в виде протокола, содержащего значения максимальной и минимальной толщины стенок, а также средней толщины стенки.

ДА.2 Толщина армированной стенки и толщина футеровки - труба и фитинг

ДА.2.1 Подготовка образцов

ДА.2.1.1 Измерение приводит к повреждению образца, поэтому измерение в целях контроля качества или отбора образцов следует выполнять на пробах, взятых из технологических излишков, таких как концы труб или фитингов, или то и другое. Если проводят испытание на разрушение трубы и фитинга, необходимо согласовать требования между производителем и потребителем.

ДА.2.1.2 По поперечному сечению трубы или фитинга выполняют пропил под прямым углом к внутренней поверхности. Снимают заусенцы и шлифуют поверхность пропила до ровного состояния наждачной бумагой с зернистостью 200 (или мельче). Промывают отшлифованную поверхность чистой водой, удалив пыль от смолы и армирующего наполнителя, затем образец вытирают досуха.

ДА.2.2 Оборудование

Оптический шкаловой компаратор с 7-10-кратным увеличением и следующей окулярной шкалой:

- для изделий, в которых толщина футеровки не более 1,27 мм: цена деления 0,025 мм или не более 10 % толщины футеровки, в зависимости от того, что меньше;

- для изделий, в которых толщина футеровки не менее 1,27 мм: цена деления 0,13 мм или меньше.

ДА.2.3 Методика

ДА.2.3.1 Толщина армированной стенки и футеровки

Измеряют поверхность пропила трубы или фитинга, установив основное деление шкалы визирного перекрестия на кажущуюся границу контакта футеровки и армированной стенки. Выполняют шесть измерений в точках, отстоящих на 60° друг от друга, следующим образом:

- снимают показания относительно наружной поверхности стенки трубы или фитинга, получают толщину армированной стенки;

- снимают показания относительно внутренней поверхности стенки трубы или фитинга, получают толщину футеровки.

ДА.2.3.2 Толщина поверхностного слоя (покрытия)

Устанавливают основное деление шкалы на кажущуюся границу контакта между покрытием и армированной стенкой. Выполняют шесть измерений в точках, отстоящих на 60° друг от друга, снимая показания относительно наружной поверхности трубы или фитинга и получают толщину поверхностного слоя.

ДА.2.3.3 Неармированные слои, в пределах армированной стенки или составных слоев армирования

Устанавливают основное деление шкалы визирного перекрестия на кажущуюся границу контакта и снятия показаний относительно следующего кажущегося контакта. Выполняют шесть измерений в точках, отстоящих на 60° друг от друга.

ДА.2.3.4 За толщину армированной стенки принимают среднеарифметическое значение полученных измерений.

ДА.2.4 Протокол

Протокол должен содержать:

- значение максимальной и минимальной толщины армированной стенки;

- значение среднеарифметическое толщины армированной стенки;

- значение максимальной и минимальной толщины футеровки;

- значение средней толщины футеровки;

- наружный поверхностный слой, неармированные слои или другие параметры армированного слоя в пределах армированной стенки после измерения.

ДА.3 Средний наружный диаметр

ДА.3.1 Оборудование

Рулетка с погрешностью измерения не более ± 0,4 мм.

ДА.3.2 Методика

С помощью рулетки измеряют длину окружности на концах образца и в трех точках, равномерно расположенных по длине трубы.

Рассчитывают среднеарифметическое значение пяти измерений длины окружности.

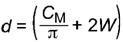

Наружный диаметр D, мм, вычисляют по формуле

,

,

(ДА.1)

где COD - среднеарифметическое значение длины окружности, мм.

Примечания

1 Если происходит искажение диаметра за счет веса трубы, что характерно для труб большого диаметра, допускается проводить измерения на трубе, расположенной в вертикальном положении.

2 Диаметр можно измерить по стержню, из которого была изготовлена труба, следующим образом

,

,

(ДА.2)

где СМ - наружная окружность стержня, мм;

W - толщина стенки, измеренная в соответствии с ДА.1, мм.

ДА.3.3 Протокол

Результаты измерений оформляют в виде протокола, содержащего значения максимального и минимального наружного диаметра, а также его среднеарифметическое значение.

ДА.4 Овальность

ДА.4.1 Оборудование

Штангенциркуль с нониусом по ГОСТ 166, микрометр с нониусом по ГОСТ 6507, позволяющий измерять наружный диаметр с погрешностью не более ± 0,25 % от номинального размера.

ДА.4.2 Методика

ДА.4.2.1 Штангенциркулем или микрометром измеряют наружный диаметр, в соответствии с ДА.3.

ДА.4.2.2 Определяют максимальное и минимальное значение диаметра. Измерения проводят в пяти местах: два по краям и три в середине равноудаленно друг от друга и от края, в точках, разнесенных на 12° друг относительно друга.

За результат измерения принимают среднеарифметическое значение трех измерений.

Примечания

1 В случае деформации трубы большого диаметра в горизонтальном положении измерения размеров проводят в вертикальном положении.

2 Измеряют диаметр трубы вертикально и горизонтально в точках, разнесенных на 120° друг относительно друга, затем повторно измеряют, повернув трубу на 45°. За результат измерения принимают среднеарифметическое значение трех измерений.

Разница между горизонтальным и вертикальным измерением овальности.

ДА.4.2.3 Положительную овальность Оп, мм, вычисляют по формуле

Oп=Dmax-D,

(ДА.3)

где Dmax - максимальный наружный диаметр, мм;

D - средний наружный диаметр, мм.

ДА.4.2.4 Отрицательную овальность Оo, мм, вычисляют по формуле

Oo=D-Dmin,

(ДА.4)

где D - средний наружный диаметр, мм;

Dmin - минимальный наружный диаметр, мм.

ДА.4.3 Протокол

Результаты измерений оформляют в виде протокола, содержащего:

- значение среднего плюсового допуска (разница между максимальным диаметром и средним наружным диаметром);

- значение среднего минусового допуска (разница между средним наружный диаметром и минимальным наружным диаметром).

ДА.5 Средний внутренний диаметр

Средний внутренний диаметр d, мм, вычисляют по формуле

d=D-2ta,

(ДА.5)

где D - средний наружный диаметр (см. ДА.3);

ta - средняя толщина стенки (см. ДА.1).

ДА.6 Измерение угла конуса трубы

ДА.6.1 Оборудование

ДА.6.1.1 Метод А

Телескопический нутромер с погрешностью измерения не более ± 0,025 мм.

Микрометр - по ГОСТ 6507.

ДА.6.1.2 Метод Б

Штангенциркули с нониусом по ГОСТ 166, обеспечивающие измерение с погрешностью не более ± 0,025 мм.

ДА.6.2 Методика измерения

ДА.6.2.1 Метод А

Помещают телескопический нутромер в образец и, вращая регулировочную рукоятку, добиваются прилегания измерительных поверхностей к противоположным поверхностям образца.

После этого затягивают фиксирующую рукоятку нутромера, и аккуратно вынимают его из образца.

Используя микрометр, измеряют расстояния между головками измерительной части нутромера и рассчитывают угол конуса.

ДА.6.2.2 Метод Б

На трубе наносят две кольцевые метки на максимальном удалении друг от друга, но не менее чем на 6 мм от меньшего конца конуса.

Измеряют расстояние между этими метками с погрешностью не более ± 0,25 мм.

С помощью штангенциркулей измеряют наружный диаметр в каждой из меток, выполнив по четыре измерения в точках, разнесенных на 45° друг относительно друга.

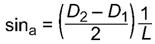

ДА.6.2.3 Угол конуса sina вычисляют по формуле

,

,

(ДА.6)

где D2 - максимальный диаметр, мм;

D1 - минимальный диаметр, мм;

L - расстояние между двумя диаметрами, измеренное вдоль конусов, мм.

Результат измерения округляют до первого десятичного знака.

Примечание - При измерении расстояния между измерителями втулки необходимо использовать тангенс вместо синуса, но при углах менее 5° эта разница незначительна.

ДА.6.3 Протокол

Результаты измерений оформляют в виде протокола, содержащего:

- описание применяемого оборудования;

- значение максимального диаметра;

- значение минимального диаметра;

- расстояние между двумя диаметрами, измеренное вдоль конусов;

- угол конуса.

ДА.7 Длина трубы

ДА.7.1 Оборудование

Рулетка по ГОСТ 7502 или линейка по ГОСТ 427 с ценой деления 1 мм.

ДА.7.2 Методика измерения

Измерение проводят вдоль внутренней или наружной поверхности параллельно оси трубы не менее чем в трех местах, равномерно расположенных по окружности.

ДА.7.3 Протокол

Результаты измерений оформляют в виде протокола, содержащего значение длины каждого образца.

ДА.8 Уложенная длина фитинга

ДА.8.1 Оборудование

Линейки по ГОСТ 427.

ДА.8.2 Методика

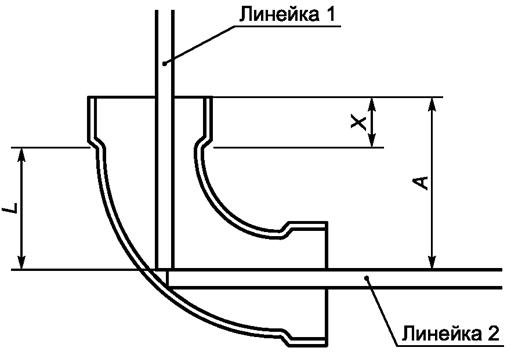

ДА.8.2.1 Отводы

Помещают линейку в отверстие фитинга таким образом, чтобы внутренний край линейки располагался вдоль осевой линии трубы при соединении с фитингом.

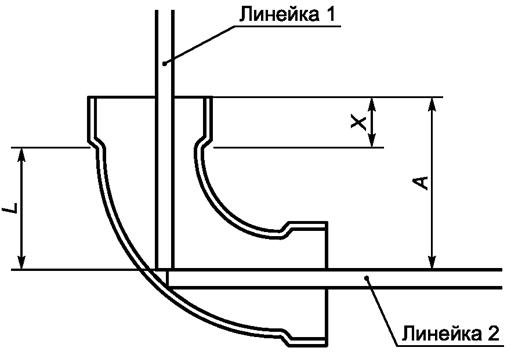

Повторяют эту процедуру с другой стороны фитинга пока конец второй линейки не коснется внутреннего края первой линейки, как показано на рисунке ДА.1.

L - длина фитинга; X - длина муфты; А - общая длина

Рисунок ДА.1

Записывают полученные значения по второй линейке как общую длину, А.

Уложенную длину фитинга L, мм, вычисляют по формуле

L=A- X,

(ДА.7)

где А - измеренное значение общей длины, мм;

X - длина раструба или муфты, мм.

ДА.8.2.2 Фланцы, муфты, переходы

Длину фланцев, муфт или переходов LП, мм, вычисляют по формуле

LП=AП- X1 - X2,

(ДА.8)

где АП - измеренное значение общей длины, мм;

Х1, Х2 - длина раструба или муфты с двух сторон трубы, указанная производителем, мм.

ДА.8.3 Протокол

Протокол должен включать уложенную длину каждого измеренного образца.

ДА.9 Измерение резьбы

ДА.9.1 Оборудование

Калибры резьбовые по ГОСТ 2016.

ДА.9.2 Методика

Контроль наружной резьбы осуществляют с помощью резьбового калибра-кольца, внутренняя резьба проверяется с помощью резьбового калибра-пробки.

ДА.10 Прямолинейность

ДА.10.1 Оборудование

ДА.10.1.1 Линейка по ГОСТ 427.

ДА.10.1.2 Леска или нить.

ДА.10.2 Методика

Образец устанавливают на плоскую поверхность и на высоте 0,5D натягивают вдоль стенки трубы леску или нить, которую прижимают к краям трубы. Удерживая линейку в горизонтальном положении, определяют максимальное расстояние между трубой и леской (нитью).

ДА.10.3 Протокол

Протокол должен содержать длину образца и максимальное отклонение от прямолинейности.

Приложение ДБ

(справочное)

Оригинальный текст модифицированных структурных элементов

ДБ.1

Данный метод используется для определения сопротивления труб, трубопроводов и фитингов из термопластических материалов или из армированной термореактивной смолы кратковременному воздействию гидравлического давления. Метод А используется для определения давления разрыва образца, если определяется вид разрушения. Метод В используется для определения соответствия образца требованию минимального разрывного давления.

3 Сводная информация по методу испытаний

3.1 Данный метод испытаний состоит в нагружении образца до разрушения или до предварительно установленного минимального уровня в течение кратковременных периодов путем непрерывного повышения внутреннего гидравлического давления при помещении образца в среду с контролируемой температурой.

5 Разрушение

5.1 Любая мгновенная или резкая потеря напора принимается за разрушение.

5.2 Любое визуально заметное прохождение жидкости через стенку образца принимается за разрушение.

5.3 Любая потеря напора, при которой прерывается непрерывное и равномерное повышение давления, описанное в п. 9.1.3, принимается за разрушение.

5.4 Течь в торцевой крышке или разрыв образца в непосредственной близости от торцевой крышки рассматривают как случай непригодного объекта испытаний, а не как разрушение.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.5).

ДБ.2

6.1 Термостатическая ванна - водяная ванна или ванна с другой жидкостью, оборудованная так, чтобы в ней поддерживалась постоянная по всей ванне температура. Для этого может быть необходимо перемешивание. Если используют воздух или другую газообразную среду, необходимо принять меры для обеспечения достаточной циркуляции.

Испытания проводят при температуре (23 ± 2) °С [(73 ± 3,6) °F], если не указано иное. Допуск при других температурах испытаний составляет (23 ± 2) °С [(73 ± 3,6) °F]. Жидкие среды, химически агрессивные для образцов, использоваться не должны за исключением тех случаев, когда изучается данное воздействие. При этом цель испытания должна быть отражена в протоколе испытания.

Примечание 2 - При увеличении температуры испытания более 23 °С у труб и арматуры из армированной термореактивной смолы могут наблюдаться повышенные давления разрушения.

6.2 Система создания избыточного давления - устройство, способное прилагать к образцу практически постоянно возрастающее внутреннее гидравлическое давление. В состав предлагаемого для этого испытания оборудования может входить следующее:

6.2.1 узел подачи азота (баллонный газ) с регулятором давления и гидравлическим аккумулятором или

6.2.1.1 насос, способный прилагать к образцу практически постоянно возрастающее внутреннее гидравлическое давление.

6.3 Система индикации давления

6.3.1 Манометры

При их использовании механические манометры должны иметь точность в пределах 1 % от отклонения на полную шкалу с максимальной стрелкой.

6.3.2 Датчик давления

При их использовании датчики давления должны иметь точность 1 % от отклонения на полную шкалу. Система должна иметь возможность сохранять максимальное испытательное давление для повторного воспроизведения и отображения после завершения испытания.

6.3.3 Устройство индикации давления (манометр или датчик давления) размещается в испытательной системе в таком месте, чтобы он указывал давление только на образце и не указывал давление, создаваемое водой, протекающей в подводящей линии к образцу.

Примечание 3 - Устройство индикации давления (манометр или датчик давления) должно быть оснащено устройством защиты от перенапряжения.

Примечание 4 - В том случае, когда испытательные материалы, такие как полиолефины, сильно изменяются в объеме перед разрушением, следует использовать водоподводящую линию большого диаметра или размещать манометр на образце во избежание получения ошибочных показаний, вызванных падением давления в водоподводящей линии.

6.4 Прибор отсчета времени - секундомер или аналогичное устройство.

6.5 Торцевые крышки образцов:

6.5.1 Трубы или трубопроводы. Используют трубы со свободным либо с защемленным концом, которые будут выдерживать максимальные испытательные давления. Крышки конструируют так, чтобы они не вызывали разрушения образца. Для поверочных испытаний используют крышки со свободным концом.

Примечание 5 - Крышки со свободным концом прикрепляют к образцу так, чтобы внутреннее давление создавало продольные растягивающие напряжения помимо тангенциального напряжения по окружности и радиального напряжения в стенке трубы. Крышки с защемленным концом опираются на стержень через образец или наружную конструкцию для сопротивления осевому давлению. Напряжения в стенке образцов с защемленным концом действуют только в тангенциальном и радиальном направлении. Из-за этого различия в нагружении ожидаемое тангенциальное напряжение по окружности при разрушении в образцах плотностенных труб из термопластических материалов со свободным концом приблизительно на 11 % ниже, чем у образцов с защемленным концом. Результаты испытаний будут отражать это различие в методе испытаний.

6.5.2 Арматура. Заглушки и пробки для арматуры не должны выступать за нижнюю резьбу или низ муфты.

Примечание 6 - Для определения предела прочности арматуры на разрыв можно использовать металлическую полосу, не выступающую более чем на треть глубины резьбы или муфты. При необходимости определения режима разрушения трубной обвязки армирование не используют.

Примечание - Редакция раздела изменена для приведения в соответствии с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

ДБ.3

7.1 Трубы или трубопроводы

Размер образца. Для диаметра трубы 6 дюймов (150 мм) и менее длина образца от торцевых крышек должна быть не менее, чем в пять раз больше наружного диаметра трубы, но не менее 12 дюймов (300 мм). Если диаметр больше, минимальная длина должна быть не менее чем в три раза больше наружного диаметра, но не менее 30 дюймов (760 мм).

7.1.1 Объем выборки. Испытывают пять образцов, если не указано иное.

7.1.2 Измерения. Габаритные размеры определяют в соответствии с ASTM D2122 или ASTM D3567.

7.2 Арматура

7.2.1 Размер образца. Образцы должны состоять из арматурных изделий целиком, без видоизменения.

7.2.2 Объем выборки. Испытывают пять образцов, если не указано иное.

7.2.3 Поверхность образца. Все поверхности образцов должны быть без заметных дефектов, царапин и других несовершенств кроме обычных отметин, типичных для качественных экструдированных деталей и отливок, если только эти недостатки целенаправленно не исследуются, и в этом случае данная цель должна быть указана в акте наряду с описанием этих несовершенств.

7.3 Системы (трубы, арматура и стыки)

7.3.1 Системы изготовляют из труб и арматуры, отвечающих требованиям пунктов 7.1 и 7.2, если не указано иное.

7.3.2 Стыки труб и арматуры выполняют согласно рекомендациям изготовителя при помощи компаунда для соединения пластмассовых труб, сплавления или других методов. При использовании компаундов для соединения пластмассовых труб они должны удовлетворять требованиям соответствующих технических условий на эти компаунды.

8 Кондиционирование

8.1 Кондиционирование испытуемых образцов проводят при температуре испытания перед созданием избыточного давления не менее чем в течение 1 ч в ванне, наполненной жидкостью, или 16 ч в газообразной среде, если не указано иное. Температура испытания труб из термопластических материалов составляет (23 ± 2) °С [(73 ± 3,6) °F], если не указано иное. Испытания термореактопластов проводят при (23 ± 2) °С или при максимальной номинальной температуре в зависимости от намеченного функционального назначения.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.7).

ДБ.4

9.1 Метод А:

9.1.1 Присоединяют к образцу торцевые крышки и заполняют его целиком испытательной жидкостью, поддерживаемой при температуре испытания. Присоединяют образец к устройству создания избыточного давления, убеждаются, чтобы в случае использования жидкостей не оставалось увлеченного газа. Образец должен быть полностью погружен в кондиционирующую среду.

9.1.2 Выполняют кондиционирование образца, как указано в п. 8.1.

9.1.3 Повышают давление равномерно и непрерывно до разрушения образца, измеряя время секундомером. Если время до разрушения составляет менее 60 с, уменьшают скорость нагружения и повторяют испытание. Время до разрушения всех образцов должно составлять 60-70 с.

9.1.4 Регистрируют давление и время до разрушения.

Примечание 7 - Если можно получить дополнительные данные, продолжая повышать давление после разрушения (определение которого приведено в разделе 5), это является прерогативой лица, проводящего испытание, но это не входит в область применения данного метода.

9.2 Метод В

9.2.1 Подготовьте образец для испытаний также, как описано в методе А (пп. 9.1.1-9.1.2).

9.2.2 Повышайте давление равномерно и непрерывно, измеряя время. Чтобы было установлено соответствие образца требованию минимального разрывного давления, образец должен разрываться через 60-70 с, или в промежутке от 60 до 70 с должно быть достигнуто или превышено минимальное разрывное давление.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.8).

ДБ.5

10.1 Расчет тангенциального напряжения по окружности выполняют следующим образом:

S=P(D-t)/2t для труб, контролируемых по наружному диаметру,

или

S=P(d+t)/2t для труб, контролируемых по внутреннему диаметру,

где S - тангенциальное напряжение по окружности, фунт/кв. дюйм (или МПа),

Р - внутреннее давление, фунтов/кв. дюйм (или МПа),

D - средний наружный диаметр, дюймов (или мм). В наружном диаметре армированной трубы из термореактивной смолы не учитывают неармированные крышки,

d - средний внутренний диаметр, дюйм (или мм), и

t - минимальная толщина стенки, дюйм (или мм). Для армированной трубы из термореактивной смолы используют минимальную толщину армированной стенки.

Примечание 8 - Альтернативный метод расчета тангенциального напряжения по окружности армированной трубы приведен в приложении к ASTM D3517.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.9).

ДБ.6

11.1 Протокол испытаний должен содержать следующую информацию:

11.1.1 полную идентификацию образца, включая материал, название предприятия-изготовителя и кодовое число, тип, источник и предыстория;

11.1.2 применяемый метод - А или В;

11.1.3 габаритные размеры труб, включая номинальный диаметр, минимальную толщину стенки и средний наружный диаметр; у армированной трубы из термореактивной смолы за толщину стенки и наружный диаметр принимаются только размеры армированной части; также указывают толщины неармированной части; у арматуры указывают номинальный диаметр и класс или номинальное давление;

11.1.4 тип используемой торцевой крышки - свободная или защемленная;

11.1.5 количество испытуемых образцов;

11.1.6 температуру испытаний;

11.1.7 испытательную среду, включая время кондиционирования;

11.1.8 цель испытаний. См. также 6.1 и 7.2.3;

11.1.9 давление разрушения и время до разрушения (метод А или В) или минимальное достигаемое давление и время достижения минимального давления (метод В) для каждого образца;

11.1.10 для трубы рассчитывают среднее максимальное напряжение и стандартное отклонение;

11.1.11 тип разрушения для метода А;

11.1.12 дату проведения испытания.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.10).

Приложение ДВ

(справочное)

Оригинальный текст невключенных структурных элементов

ДВ.1

1.2 Данный метод подходит для установления требований к лабораторным испытаниям с целью контроля качества или для подготовки спецификаций закупок.

1.3 Значения, указанные в дюйм-фунтах, должны рассматриваться как стандартные. Значения, приведенные в круглых скобках, представляют собой математические преобразования для единиц системы СИ, которые даны только для информации и не считаются стандартными.

1.4 Данный стандарт не претендует на полноту описания всех проблем безопасности, связанных с его использованием, если таковые имеются. Ответственность за получение консультаций и установление соответствующих мер по технике безопасности и охране труда, а также определение применимости нормативных ограничений до начала использования данного стандарта лежит на пользователе стандарта.

ДВ.2

4 Значимость и применение

4.1 Данным методом определяют гидравлическое давление, при кратковременном воздействии которого происходит разрушение труб, трубопроводов и арматуры из термопластических материалов или из армированной термореактивной смолы. Данные, полученные этим методом испытаний, используют только при прогнозировании динамических характеристик труб, трубопроводов и арматуры при температурных и временных условиях, методе нагружения и тангенциальном напряжении по окружности, аналогичным тем, которые используют при фактическом проведении испытания. Эти данные, как правило, не дают представления о долговременной прочности труб, трубопроводов и арматуры из термопластических материалов или из армированной термореактивной смолы.

4.2 В технической документации, для которой применим данный метод испытаний, может быть указано минимальное и максимальное время до разрушения, отличное от 60 до 70 с, указанные в 9.1.3. В требованиях может быть приведено гидравлическое давление или тангенциальное напряжение по окружности.

Примечание 1 - Многие термопластические материалы существенно различаются по прочности на разрыв под действием внутреннего давления в зависимости от времени до разрушения. Например, наблюдались существенные различия между случаями, когда время до разрушения составляло 65 и 85 с.

4.3 Данный метод испытаний используют также в качестве процедуры аттестации создания кратковременного избыточного давления, когда на образцы подают избыточное давление до уровня, соответствующего требованию к заранее заданному минимальному давлению.

ДВ.3

12 Точность и систематическая погрешность

12.1 Точность. На основании межлабораторного контроля в лабораториях, выполненного на трубах из полиэтилена средней плотности размером 2 дюйма, точность (одно стандартное отклонение) данного метода испытаний для трубы из полиэтилена средней плотности составляет:

12.1.1 внутрилабораторный контроль - ± 3 % (повторяемость)

12.1.2 межлабораторный контроль - ± 6 % (воспроизводимость).

12.2 Систематическая погрешность. Данные, полученные с помощью этого метода испытаний, считаются надежными, поскольку используются апробированные методы анализа. Однако, поскольку не имеется поверочного метода, сделать выводы о систематической погрешности не представляется возможным.

Приложение ДГ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта ASTM

Таблица ДГ.1

|

Структура настоящего стандарта

|

Структура стандарта ASTM D1599-14е1

|

|

1 Область применения (1)

|

1 Область применения

|

|

2 Нормативные ссылки (2)

|

2 Нормативные ссылки

|

|

3 Сущность метода (3 и 5)

|

3 Краткое описание метода испытаний

|

|

1)

|

4 Значимость и применение

|

|

2)

|

5 Разрушение

|

|

4 Оборудование(6)

|

6 Аппаратура

|

|

5 Подготовка к проведению испытаний 3) (-)

5.1 Подготовка образцов (7)

|

7 Испытательный образец

|

|

5.2 Условия кондиционирования и испытаний (8)

|

8 Кондиционирование

|

|

6 Проведение испытаний (9 и 5)

|

9 Методика

|

|

7 Обработка результатов (10)

|

10 Расчет

|

|

8 Протокол испытаний (11)

|

11 Протокол

|

|

4)

|

12 Точность и систематическая погрешность

|

|

5)

|

13 Ключевые слова

|

|

Приложение ДА (обязательное) Определение размеров образцов (данное приложение заменяет ссылку на стандарт ASTM D3567)

|

-

|

|

Приложение ДБ (справочное) Оригинальный текст модифицированных структурных элементов

|

-

|

|

Приложение ДВ (справочное) Оригинальный текст невключенных структурных элементов

|

-

|

|

Приложение ДГ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта ASTM

|

-

|

|

1) Данный раздел исключен, так как носит поясняющий характер.

2) Данный раздел исключен, так как его положения размещены в другом разделе настоящего стандарта.

3) Включение в настоящий стандарт данного раздела обусловлено необходимостью приведения его в соответствие с требованиями ГОСТ 1.5.

4) Данный раздел исключен, так как носит справочный характер.

5) Данный раздел приведен в соответствие с требованиями ГОСТ 1.5-2001 (подраздел 3.14).

Примечание - После заголовков разделов (подразделов) настоящего стандарта в скобках приведены номера аналогичных им разделов стандарта ASTM.

|

![]() — Все документы — ГОСТы — ГОСТ 34648-2020 ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ ВОЛОКНОМ. МЕТОДЫ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ТРУБ И ФИТИНГОВ КРАТКОВРЕМЕННОМУ ВОЗДЕЙСТВИЮ ВНУТРЕННЕГО ГИДРАВЛИЧЕСКОГО ДАВЛЕНИЯ

— Все документы — ГОСТы — ГОСТ 34648-2020 ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ ВОЛОКНОМ. МЕТОДЫ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ТРУБ И ФИТИНГОВ КРАТКОВРЕМЕННОМУ ВОЗДЕЙСТВИЮ ВНУТРЕННЕГО ГИДРАВЛИЧЕСКОГО ДАВЛЕНИЯ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии