![]() — Все документы — ГОСТы — ГОСТ Р 58127-2018 (EN 10270-3:2011) ПРОВОЛОКА СТАЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ПРУЖИН. ПРОВОЛОКА ПРУЖИННАЯ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

— Все документы — ГОСТы — ГОСТ Р 58127-2018 (EN 10270-3:2011) ПРОВОЛОКА СТАЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ПРУЖИН. ПРОВОЛОКА ПРУЖИННАЯ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

ГОСТ Р 58127-2018 (EN 10270-3:2011) ПРОВОЛОКА СТАЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ПРУЖИН. ПРОВОЛОКА ПРУЖИННАЯ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Добавил:

Дата: [12.09.2019]

Steel wire for mechanical springs. Stainless spring steel wire

Предисловие

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 Внесен Техническим комитетом по стандартизации ТК 146 "Метизы"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2018 г. N 347-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому стандарту ЕН 10270-3:2011 "Проволока стальная для механических пружин. Часть 3: Пружинная проволока из нержавеющей стали" (EN 10270-3:2011 "Steel wire for mechanical springs - Part 3: Stainless spring steel wire", MOD) путем изменения отдельных фраз, ссылок, которые выделены в тексте курсивом, а также структуры таблиц 1, 2 и 7.

Внесение указанных технических отклонений направлено на учет особенностей объекта стандартизации, характерных для Российской Федерации, и целесообразности использования ссылочных национальных и межгосударственных стандартов вместо ссылочных международных стандартов.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном европейском стандарте, приведены в приложении ДА

5 Введен впервые

Введение

Настоящий стандарт является составной частью серии стандартов под общим названием "Проволока стальная для механических пружин", в которую входят:

- ГОСТ Р 58136-2018 (EN 10270-1:2011) "Проволока стальная для механических пружин. Проволока стальная холоднотянутая патентированная пружинная из нелегированной стали";

- ГОСТ Р 58126-2018 (EN 10270-2:2011) "Проволока стальная для механических пружин. Проволока стальная пружинная закаленная в масле и отпущенная";

- ГОСТ Р 58127-2018 (EN 10270-3:2011) "Проволока стальная для механических пружин. Проволока пружинная из нержавеющей стали"

Настоящий стандарт распространяется на холоднотянутую проволоку круглого сечения диаметром до 10, 00 мм включительно, изготовленную из нержавеющей стали, марки которой перечислены в таблице 1. Данная проволока используется для производства пружин и пружинных изделий, предназначенных для эксплуатации в условиях коррозионного воздействия и при повышенных температурах в соответствии с А.1.

Кроме марок стали, перечисленных в таблице 1, марки стали 1.4571, 1.4539, 1.4028* также используются для изготовления пружин, но в меньшей степени. В этих случаях механические свойства проволоки (временное сопротивление и т.д.) следует согласовывать между изготовителем и заказчиком. При заказе проволоки, соответствующей настоящему стандарту, может быть заказана проволока диаметром от 10, 00 мм до 15, 00 мм. В этом случае требуемые механические характеристики продукции также согласовываются между изготовителем и заказчиком.

Кроме положений настоящего стандарта следует применять общие технические требования к поставкам**.

──────────────────────────────

* См. [1].

** См. [2].

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1497-97 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ Р ИСО 14284-2009 (ИСО 14284:1996) Сталь и чугун. Отбор проб и подготовка образцов для определения химического состава

ГОСТ Р 53845-2010 (ИСО 377:1997) Прокат стальной. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Заказчик при оформлении запроса или заказа должен указать продукцию и следующую информацию:

a) требуемое количество;

b) единицу измерения стальной пружинной проволоки или резку на мерные длины;

c) обозначение настоящего стандарта;

d) марку стали в соответствии с таблицей 1 и для стали марок 1.4301, 1.4310 и 1.4462, уровень временного сопротивления в соответствии с таблицей 2;

e) номинальный диаметр проволоки в соответствии с таблицей 4, длину при делении заказанной проволоки на мерные длины и допускаемое отклонение длины, определяемые по таблице 6;

f) требуемую обработку поверхности (вид покрытия) в соответствии с 4.3;

g) форму поставки в соответствии с 4.2;

h) тип документа о приемочном контроле в соответствии с 5.1;

i) другие требования.

Пример - Проволока пружинная из нержавеющей стали, массой 2 т, изготовленная из стали марки 1.4310, нормального уровня временного сопротивления HS, номинальным диаметром 2, 50 мм, с никелевым покрытием поверхности, в мотках; тип документа о приемочном контроле*.

Проволока пружинная из нержавеющей стали 2 т по ГОСТ Р 58127-20181.4310-NS-2, 50-Ni-покрытие в мотках*.

Если при оформлении заказа не согласовано иное, процесс производства проволоки из нержавеющей стали устанавливает изготовитель.

Примечание - Исходные условия (+АТ: отожженный на твердый раствор) производства проволоки установлены в нормативных документах**.

Проволоку поставляют в мотках, катушках или на поддонах. Несколько мотков могут быть собраны на поддон. Если при оформлении заказа между изготовителем и заказчиком не согласовано иное, форму поставки выбирает изготовитель. Изготовитель должен проинформировать заказчика о форме поставки.

Требования к поставке установлены в 4.7.

Проволоку выпрямленную длинномерную обычно поставляют в связках.

Проволоку изготавливают с нанесением покрытия на поверхность или без нанесения покрытия. Вид покрытия и окончательная обработка поверхности пружинной проволоки из нержавеющей стали должны быть согласованы на этапе ознакомления с информацией и оформления заказа (без покрытия, полированная, с никелевым покрытием).

4.4.1 Требования к химическому составу применительно к анализу плавки приведены в таблице 1.

4.4.2 В проволоке допускаемые отклонения химического состава стали от значений, установленных в таблице 1, должны соответствовать положениям нормативных документов**. Для одиночной плавки отклонение содержания любого элемента может быть только ниже минимального или только выше максимального значения диапазона содержаний, установленного для анализа плавки, но не оба варианта вместе.

──────────────────────────────

* См. [3].

** См. [1].

4.5.1 Данные по временному сопротивлению приведены в таблице 2.

|

Наименование марки сталиb) |

Цифровое обозначениеb) марки стали |

Массовая доля элементов, % | ||||||||

|

С |

Si |

Mn |

Р |

S |

Cr |

Мо |

Ni |

Другие элементы | ||

|

Не более или в пределах |

Не менее |

Не более или в пределах |

Не более или в пределах | |||||||

|

X10CrNi18-8 |

1.4310 |

0, 05-0, 15 |

2, 00 |

2, 00 |

0, 045 |

0, 015 |

16, 0-19, 0 |

0, 80 |

6, 0-9, 5 |

N: 0, 11 |

|

X5CrNiMo17-12-2 |

1.4401c) |

0, 07 |

1, 00 |

2, 00 |

0, 045 |

0, 015 |

16, 5-18, 5 |

2, 00-2, 50 |

10, 0-13, 0 |

N: 0, 11 |

|

X7CrNiAl17-7 |

1.4568d) |

0, 09 |

0, 70 |

1, 00 |

0, 040 |

0, 015 |

16, 0-18, 0 |

- |

6, 5-7, 8 |

Al: 0, 70-1, 50 |

|

X5CrNi18-10 |

1.4301 |

0, 07 |

1, 00 |

2, 00 |

0, 045 |

0, 015 |

17, 5-19, 5 |

- |

8, 0-10, 5 |

N: 0, 11 |

|

X1NiCrMoCu25-20-5 |

1.4539 |

0, 020 |

0, 70 |

2, 00 |

0, 030 |

0, 010 |

19, 0-21, 0 |

4, 0-5, 0 |

24, 0-26, 0 |

N: 0, 15 Cu: 1, 20-2, 00 |

|

X2CrNiMoN22-5-3 |

1.4462е) |

0, 030 |

1, 00 |

2, 00 |

0, 035 |

0, 015 |

21, 0-23, 0 |

2, 50-3, 5 |

4, 5-6, 5 |

N: 1, 10-0, 22 |

|

a) По согласованию между изготовителем и заказчиком возможен другой химический состав. b) "Наименование" и "Цифровое обозначение" приведены в нормативных документах* c) Допускается использование стали марки 1.4436, имеющей повышенную коррозионную стойкость по сравнению со сталью марки 1.4401, при этом применяются технические требования настоящего стандарта к марке 1.4401. d) С целью улучшения способности к деформации верхний предел содержания никеля может быть увеличен до 8, 30 %. e) Марка, получаемая с помощью дуплекс-процесса. ______________________ * См. [4], [5]. | ||||||||||

|

Номинальный диаметр d, ммg) |

Временное сопротивление σв, (МПа)а), b), с), d), е), f) для марок стали | ||||||||

|

1.4310 |

1.4401 |

1.4568 |

1.4301 |

1.4539 |

1.4462 | ||||

|

Нормальный уровень временного сопротивления (NS) |

Высокий уровень временного сопротивления (HS) |

Нормальный уровень временного сопротивления (NS) |

Высокий уровень временного сопротивления (HS) |

Нормальный уровень временного сопротивления (NS) |

Высокий уровень временного сопротивления (HS) | ||||

|

≤0, 20 |

2200-2530 |

2350-2710 |

1725-1990 |

1975-2280 |

2000-2300 |

2150-2300 |

1600-1840 |

2150-2480 |

2370-2730 |

|

Св. 0, 20 до 0, 30 включ. |

2150-2480 |

2300-2650 |

1700-1960 |

1950-2250 |

1975-2280 |

2050-2280 |

1550-1790 |

2100-2420 |

2370-2730 |

|

Св. 0, 30 до 0, 40 включ. |

2100-2420 |

2250-2590 |

1675-1930 |

1925-2220 |

1925-2220 |

2050-2220 |

1550-1790 |

2000-2300 |

2370-2730 |

|

Св. 0, 40 до 0, 50 включ. |

2050-2360 |

2200-2530 |

1650-1900 |

1900-2190 |

1900-2190 |

1950-2190 |

1500-1750 |

2000-2300 |

2370-2730 |

|

Св. 0, 50 до 0, 65 включ. |

2000-2300 |

2150-2480 |

1625-1870 |

1850-2130 |

1850-2130 |

1950-2130 |

1450-1670 |

1900-2190 |

2370-2730 |

|

Св. 0, 65 до 0, 80 включ. |

1950-2250 |

2100-2420 |

1600-1840 |

1825-2100 |

1800-2070 |

1850-2070 |

1450-1670 |

1900-2190 |

2230-2570 |

|

Св. 0, 80 до 1, 00 включ. |

1900-2190 |

2050-2360 |

1575-1820 |

1800-2070 |

1775-2050 |

1850-2050 |

1400-1610 |

1800-2070 |

2140-2470 |

|

Св. 1, 00 до 0, 25 включ. |

1850-2130 |

2000-2300 |

1550-1790 |

1750-2020 |

1725-1990 |

1750-1990 |

1350-1560 |

1800-2070 |

2090-2410 |

|

Св. 1, 25 до 1, 50 включ. |

1800-2070 |

1950-2250 |

1500-1730 |

1700-1960 |

1675-1930 |

1750-1930 |

1350-1560 |

1700-1960 |

2090-2410 |

|

Св. 1, 50 до 1, 75 включ. |

1750-2020 |

1900-2190 |

1450-1670 |

1650-1900 |

1625-1870 |

1650-1870 |

1300-1500 |

1700-1960 |

2000-2300 |

|

Св. 1, 75 до 2, 00 включ. |

1700-1960 |

1850-2130 |

1400-1610 |

1600-1840 |

1575-1820 |

1650-1820 |

1300-1500 |

1700-1960 |

2000-2300 |

|

Св. 2, 00 до 2, 50 включ. |

1650-1900 |

1750-2020 |

1350-1560 |

1550-1790 |

1525-1760 |

1550-1760 |

1300-1500 |

1550-1790 |

1900-2190 |

|

Св. 2, 50 до 3, 00 включ. |

1600-1849 |

1700-1960 |

1300-1500 |

1500-1730 |

1475-1700 |

1550-1700 |

1300-1500 |

1550-1790 |

1860-2140 |

|

Св. 3, 00 до 3, 50 включ. |

1550-1790 |

1650-1900 |

1250-1440 |

1450-1670 |

1425-1640 |

1450-1640 |

1300-1500 |

1550-1790 |

- |

|

Св. 3, 50 до 4, 25 включ. |

1500-1730 |

1600-1840 |

1225-1410 |

1400-1610 |

1400-1610 |

1450-1610 |

1250-1440 |

1450-1670 |

- |

|

Св. 4, 25 до 5, 00 включ. |

1450-1670 |

1550-1790 |

1200-1380 |

1350-1560 |

1350-1560 |

1350-1560 |

1250-1440 |

1450-1670 |

- |

|

Св. 5, 00 до 6, 00 включ. |

1400-1610 |

1500-1730 |

1150-1330 |

1300-1500 |

1300-1500 |

1350-1500 |

1250-1440 |

1350-1560 |

- |

|

0, 20 |

2200-2530 |

2350-2710 |

1725-1990 |

1975-2280 |

2000-2300 |

2150-2300 |

1600-1840 |

2150-2480 |

2370-2730 |

|

Св. 6, 00 до 7, 00 включ. |

1350-1560 |

1450-1670 |

1125-1300 |

1250-1440 |

1250-1440 |

1300-1440 |

1200-1380 |

1350-1560 |

- |

|

Св. 7, 00 до 8, 50 включ. |

1300-1500 |

1400-1610 |

1075-1240 |

1250-1440 |

1200-1380 |

1300-1380 |

1150-1330 |

- |

- |

|

Св. 8, 50 до 10, 00 включ. |

1250-1440 |

1350-1560 |

1050-1210 |

1250-1440 |

1175-1360 |

1250-1360 |

- |

- |

- |

|

a) Временное сопротивление определяют в соответствии с номинальным диаметром проволоки. b) Разброс значений временного сопротивления для партии проволоки от одной и той же плавки должен составлять не более 9 % от минимального значения, приведенного в данной таблице. с) После выпрямления проволоки снижение значений временного сопротивления может достигать 10 %, но не ниже минимального значения в соответствии с таблицей 2. d) Если необходима проволока с повышенной способностью к деформации, может быть согласовано более низкое значение временного сопротивления. е) Проволока поставляется холоднотянутой. Временное сопротивление пружинной проволоки может значительно меняться в результате термической обработки. Особенно отмечается существенное повышение временного сопротивления проволоки из стали марки 1.4568 в результате дисперсионного твердения (в соответствии с А.5.2 и таблицей А.3). f) 1 МПа = 1 Н/мм2. g) При заказе проволоки больших диаметров стороны согласуют временное сопротивление на этапе ознакомления с информацией и оформления заказа. Примечание 1 - Проволока из стали марок 1.4310 и 1.4462 может поставляться с нормальным уровнем временного сопротивления (NS) и высоким уровнем временного сопротивления (HS). Примечание 2 - Для стали марки 1.4568 характеристики пружин определяются не только параметрами холоднотянутой проволоки, но и параметрами пружин после термообработки. Поэтому качество стали должно быть таким, чтобы после волочения проволоки с последующей термической обработкой механические свойства проволоки соответствовали требованиям. | |||||||||

4.5.2 В дополнение к требованиям, приведенным в таблице 2, максимальный разброс временного сопротивления для одной упаковочной единицы (индивидуальный моток, катушка или бухта и т.д.) должен удовлетворять требованиям таблицы 3.

Для длинномерной резаной проволоки требования таблицы 3 применимы к индивидуальной связке.

|

Диаметр проволоки, мм |

Максимальный разброс, МПа |

|

До 1, 50 включ. |

100 |

|

Св. 1, 50 до 10, 00 включ. |

70 |

4.6.1 Испытание завиванием

Испытание завиванием рекомендуется проводить для проволоки диаметром от 0, 50 до 1, 50 мм с целью оценки равномерности витков при сворачивании проволоки в спираль, а также для оценки состояния ее поверхности. У спирали, свернутой по 5.4.3, поверхность не должна иметь дефектов в виде трещин и разрывов; витки спирали должны иметь одинаковый наклон и практически одинаковый диаметр.

Примечание - Целесообразность проведения испытания завиванием не является общепризнанной, но оно сохранено в стандарте, поскольку дает возможность обнаружить наличие внутренних напряжений. При получении неудовлетворительных результатов испытания проволоку, от которой отобраны образцы, не бракуют, но изготовитель и заказчик должны установить причины неудовлетворительных результатов испытания.

4.6.2 Испытание навивкой

Испытание навивкой применяют к проволоке диаметром от 0, 30 до 3, 00 мм. Проволока не должна иметь следов трещин и поверхностных дефектов после наматывания восьми плотных витков на сердечник, диаметр которого равен диаметру проволоки в соответствии с 5.4.4.

4.6.3 Испытание на изгиб

По требованию заказчика испытанию на изгиб подвергают проволоку диаметром более 3, 00 мм. Образец должен выдерживать испытание без выявления следов разрушения.

Примечание - В некоторых случаях в результате приложения изгибающих нагрузок материал существенно деформируется. Примерами являются выпрямление пружин с помощью жестких захватов, изогнутые участки пружины и т.д. В этих случаях испытание на изгиб проводят на образцах, находящихся в состоянии, близком к состоянию в реальных условиях эксплуатации.

4.7.1 Общие положения

Проволока каждого мотка должна представлять собой единую длинномерную проволоку, изготовленную из одной плавки. Не допускается спутывание витков проволоки в мотке.

Если проволока поставляется в мотках, катушках или на поддонах, то не более 10 % единиц продукции могут состоять максимально из двух длинномерных проволок. Соединение должно быть произведено должным образом, место соединения промаркировано.

4.7.2 Размер витка

Если при оформлении заказа не согласовано иное, внутренний диаметр упакованной проволоки (мотка или катушки) должен быть не менее диаметра, указанного в таблице 4.

|

Номинальный диаметр d, мм |

Минимальный внутренний диаметр мотка, мм |

|

Св. 0, 18 до 0, 28 включ. |

100 |

|

Св. 0, 28 до 0, 50 включ. |

150 |

|

Св. 0, 50 до 0, 70 включ. |

180 |

|

Св. 0, 70 до 1, 60 включ. |

250 |

|

Св. 1, 60 до 4, 50 включ. |

400 |

|

Св. 4, 50 |

500 |

4.7.3 Кольцевая укладка проволоки

Проволоку укладывают равномерно в форме колец. Если не указано иное, то диаметр витка проволоки, поставляемой в мотках, может увеличиваться при удалении обвязки мотка, но не должен уменьшаться до внутреннего диаметра укладки, меньшего, чем диаметр, согласованный между изготовителем и заказчиком. Расширение витков должно быть приблизительно одинаковым внутри одной единицы продукции, а также во всех единицах продукции, относящихся к одной партии.

4.7.4 Спиральная укладка проволоки

Проволоку укладывают плотно. Для проволоки диаметром менее 5, 00 мм данное требование выполнимо при соблюдении следующих условий.

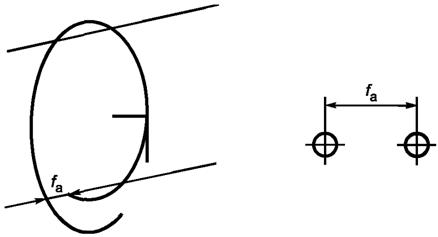

Отдельный виток проволоки, взятый от упаковочной единицы и находящийся в свободно подвешенном состоянии, может показать осевое смещение концов витка fа, мм. Спиральная укладка проволоки показана на рисунке 1. Смещение fа не должно превышать значение, которое рассчитывают по формуле

![]() ,

,

(1)

где W - диаметр витка в свободном состоянии, мм;

d - диаметр проволоки, мм.

Рисунок 1 - Спиральная укладка проволоки

4.8.1 На поверхности проволоки не должно быть плен, закатов и других дефектов, которые могут негативно отразиться на эксплуатационных свойствах проволоки. Одним из способов обнаружения поверхностных дефектов является испытание на знакопеременное скручивание в соответствии с 5.4.6.

4.8.2 При оформлении заказа на проволоку, предназначенную для изготовления пружин, работающих в условиях повышенных нагрузок, между изготовителем и заказчиком согласовываются требования к качеству поверхности и методы испытания.

Проволока должна быть цельной, не допускаются внутренние неоднородности и дефекты, ограничивающие возможность ее применения.

При оформлении заказа между изготовителем и заказчиком согласовываются испытания, целью которых является выявление внутренних дефектов (например, испытание навивкой).

4.10.1 Допуски на диаметр

Допуски на диаметр приведены в таблице 5.

|

Номинальный диаметр d, мм |

Допуски на диаметр, мм | ||||

|

Катушки или мотки |

Длинномерная резаная проволока | ||||

|

Т12 |

Т13 |

Т14 |

Т15 |

Т14 | |

|

До 0, 20 |

± 0, 010 |

± 0, 008 |

± 0, 005 |

± 0, 005 |

+ 0, 009 - 0, 005 |

|

Св. 0, 20 до 0, 25 включ. |

± 0, 010 |

± 0, 008 |

± 0, 005 |

± 0, 004 |

+ 0, 009 - 0, 005 |

|

Св. 0, 25 до 0, 40 включ. |

± 0, 015 |

± 0, 010 |

± 0, 008 |

± 0, 005 |

+ 0, 018 - 0, 008 |

|

Св. 0, 40 до 0, 64 включ. |

± 0, 015 |

± 0, 010 |

± 0, 008 |

± 0, 005 |

+ 0, 018 - 0, 008 |

|

Св. 0, 64 до 0, 80 включ. |

± 0, 020 |

± 0, 015 |

± 0, 010 |

± 0, 008 |

+ 0, 025 - 0, 010 |

|

Св. 0, 80 до 1, 00 включ. |

± 0, 020 |

± 0, 015 |

± 0, 010 |

± 0, 008 |

+ 0, 025 - 0, 010 |

|

Св. 1, 00 до 1, 60 включ. |

± 0, 025 |

± 0, 020 |

± 0, 015 |

± 0, 010 |

+ 0, 040 - 0, 015 |

|

Св. 1, 60 до 2, 25 включ. |

± 0, 025 |

± 0, 020 |

± 0, 015 |

± 0, 010 |

+ 0, 050 - 0, 015 |

|

Св. 2, 25 до 3, 19 включ. |

± 0, 030 |

± 0, 025 |

± 0, 020 |

± 0, 015 |

+ 0, 070 - 0, 020 |

|

Св. 3, 19 до 4, 00 включ. |

± 0, 030 |

± 0, 025 |

± 0, 020 |

± 0, 015 |

+ 0, 080 - 0, 020 |

|

Св. 4, 00 до 4, 50 включ. |

± 0, 035 |

± 0, 030 |

± 0, 025 |

± 0, 020 |

+ 0, 100 - 0, 025 |

|

Св. 4, 50 до 6, 00 включ. |

± 0, 035 |

± 0, 030 |

± 0, 025 |

± 0, 020 |

+ 0, 120 - 0, 025 |

|

Св. 6, 00 до 6, 25 включ. |

± 0, 035 |

± 0, 030 |

± 0, 025 |

± 0, 020 |

+ 0, 120 - 0, 025 |

|

Св. 6, 25 до 7, 00 включ. |

± 0, 040 |

± 0, 035 |

± 0, 030 |

± 0, 025 |

+ 0, 135 - 0, 030 |

|

Св. 7, 00 до 9, 00 включ. |

± 0, 040 |

± 0, 035 |

± 0, 030 |

± 0, 025 |

+ 0, 160 - 0, 030 |

|

Св. 9, 00 до 10, 00 включ. |

± 0, 045 |

± 0, 040 |

± 0, 035 |

± 0, 030 |

+ 0, 185 - 0, 035 |

4.10.2 Овальность

Овальность (разница между максимальным и минимальным диаметрами проволоки, измеренными в одном поперечном сечении) должна составлять не более 50 % общего допускаемого отклонения для проволоки в мотках, указанного в таблице 5. Для проволоки специального назначения на этапе ознакомления с информацией и оформления заказа между изготовителем и заказчиком могут быть согласованы меньшие допускаемые отклонения.

4.10.3 Допуски на длину выпрямленной резаной проволоки

Требования к допускаемым отклонениям на длину и кривизну проволоки установлены в нормативном документе*. Отклонения длины должны быть только в положительную сторону и не превышать установленный диапазон отклонений в соответствии с таблицей 6.

|

Номинальная длина l, мм |

Допускаемые отклонения | ||

|

Класс 1 |

Класс 2 |

Класс 3 | |

|

До 300 |

+ 1, 00 мм |

+ 1 % |

+ 2 % |

|

Св. 300 до 1000 включ. |

+ 2, 00 мм | ||

|

Св. 1000 |

+ 0, 2 % | ||

Проволока должна поставляться после прохождения установленных испытаний** в сопровождении соответствующих приемочных документов***, согласованных на этапе ознакомления с информацией и оформления заказа.

──────────────────────────────

* См. [6].

** См. [2].

*** См. [3].

Документы о приемочном контроле должны содержать следующую информацию:

- номер документа о приемочном контроле;

- дату выдачи документа о приемочном контроле;

- номер заказа и наименование заказчика;

- подтверждение соответствия материала требованиям заказа;

- проведенные испытания, их результаты, представленные, при необходимости, с данными статистической обработки;

- идентификацию продукции в виде номера партии и номера плавки;

- химический состав плавки;

- результаты прочих согласованных испытаний.

Испытания, их объем и ссылки на методы испытаний приведены в таблице 7.

|

Вид испытания |

Применим к проволоке диаметром и марок |

Обязательное/дополнительноеa) |

Продукция, подлежащая испытанию |

Кол-во единиц продукции, подлежащее испытанию |

Кол-во проб на единицу продукции |

Кол-во образцов для испытаний от одной пробы |

Отбор проб |

Проведение испытания |

Требования |

|

1 Химический состав |

Для всех |

дb) |

Количество, поступающее от плавки |

1 |

1 |

1 |

ГОСТ Р ИСО 14284 |

5.4.1 |

4.4 |

|

2 Испытания на растяжение |

Для всех |

о |

Количество, поставляемое от партииd) |

10 %с) |

1 |

1 |

Образцы для испытаний отрезают на концах мотка |

5.4.2 |

4.5 |

|

3 Испытание завиванием |

Св. 0, 5 до 1, 5 мм включ. |

д |

Объем испытаний согласовывают при оформлении заказа |

5.4.3 |

4.6.1 | ||||

|

4 Испытание навивкой |

Св. 0, 3 до 3 мм включ. |

д |

5.4.4 |

4.6.2 | |||||

|

5 Испытание на изгиб |

Св. 3 мм |

д |

5.4.5 |

4.6.3 | |||||

|

6 Характеристики укладки |

Для всех |

о |

10 %с) |

1 |

1 |

5.4.7 |

4.7.3 4.7.4 | ||

|

7 Качество поверхности |

Для всех |

д |

Согласовывают при оформлении заказа |

5.4.6 |

4.8 | ||||

|

8 Контроль размеров |

Для всех |

о |

100 % |

1 |

1 |

* |

4.10 | ||

|

a) о (обязательное): испытание проводят во всех случаях/д (дополнительное): испытание проводят только при согласовании с заказчиком. b) Результаты химического анализа плавки, перечисленные в таблице 1 для соответствующих классов, доводятся до сведения заказчика в любом случае. c) Испытывают 10 % единиц продукции от партии; не менее 2, но не более 10 мотков/бухт или катушек. d) Партию продукции определяют, как количество продукции, произведенной из одной и той же плавки, подвергнутой термической обработке в одинаковых условиях и вытянутой до одинаковой степени уменьшения поперечного сечения, а также с одинаковой обработкой поверхности. ______________________ * См. [6]. | |||||||||

Отбор образцов и подготовку образцов для испытаний проводят в соответствии с ГОСТ Р 53845 и ГОСТ Р ИСО 14284.

Образцы отбирают от концов мотков или катушек, а для длинномерной резаной проволоки - случайным образом. Подробная информация представлена в таблице 7.

5.4.1 Химический состав

Если при оформлении заказа между изготовителем и заказчиком не согласовано иное, то выбор физических и химических методов анализа проволоки осуществляет изготовитель.

При возникновении спорных ситуаций испытания проволоки проводят в лаборатории, согласованной обеими заинтересованными сторонами. Методы испытаний согласовывают*.

──────────────────────────────

* См. [7].

5.4.2 Испытания на растяжение

Испытание на растяжение проводят в соответствии с ГОСТ 1497 на образцах с полным поперечным сечением проволоки. Для определения временного сопротивления используют площадь сечения, основанную на номинальном диаметре сечения проволоки.

5.4.3 Испытание завиванием

Испытание завиванием проводят следующим образом. Испытуемый образец (образец проволоки длиной приблизительно 500 мм) плотно наматывают на сердечник, применяя равномерное усилие. Диаметр сердечника должен быть в 3-3, 5 раза больше номинального диаметра проволоки, но не менее 1, 00 мм. Плотные витки получившейся пружины растягивают с таким усилием, чтобы после его снятия длина растянутой пружины составляла тройную длину первоначальной пружины.

В условиях испытания проверяют состояние поверхности проволоки, равномерность шага пружинных витков, а также вид каждого отдельного витка.

5.4.4 Испытание навивкой

Проводят испытание навивкой** с целью проверки способности проволоки к деформации. Проволоку восемь раз навивают на сердечник, диаметр которого равен диаметру проволоки.

5.4.5 Испытание на изгиб

При испытании на изгиб образец проволоки достаточной длины сгибают до U-образной формы вокруг сердечника, диаметр которого равен двум диаметрам проволоки при диаметре проволоки свыше 3, 00 мм до 6, 50 мм, или трем диаметрам проволоки при диаметре проволоки свыше 6, 50 мм. На практике проволоку считают соответствующей требованиям настоящего стандарта, если она выдерживает сгибание вокруг сердечника меньшего диаметра, чем установлено.

При проведении испытания образец проволоки, закрепленный в установке, не должен перемещаться вдоль своей оси.

5.4.6 Испытание на знакопеременное скручивание

Испытание на скручивание проводят** с учетом требований, заключающихся в том, что образец проволоки сначала скручивают на два полных оборота в одном направлении, а затем на два полных оборота в противоположном направлении. При этом на поверхности образца не должно появляться видимых невооруженным глазом трещин.

Расстояние между зажимами установки, в которых закреплен образец, равно 100 x d. Максимальное значение расстояния составляет 300 мм.

5.4.7 Испытание укладки проволоки

Кольцевую и спиральную укладку проверяют на образце проволоки, длина которого достаточна для образования полного свободно уложенного витка (одного оборота проволоки)**. Образец не должен иметь изгибов и механических повреждений.

При необходимости проводят повторные испытания***.

──────────────────────────────

** См. [8].

*** См. [2].

Каждая проволока должна иметь маркировку и сопровождаться документом для однозначной идентификации и установления соответствия проволоки документу о приемочном контроле. Материал этикетки должен быть прочным и выдерживать контакт с маслом. Информация на этикетках должна соответствовать таблице 8. По согласованию изготовителя с заказчиком допускается внесение дополнительной информации.

Упаковка должна обеспечивать защиту проволоки от механических повреждений и/или загрязнений при транспортировании.

|

Обозначение настоящего стандарта |

+ |

|

Наименование изготовителя |

+ |

|

Номинальный диаметр |

+ |

|

Марка стали |

+ |

|

Диапазон временного сопротивления |

+b) |

|

Обработка поверхности |

(+) |

|

Номер плавки |

(+) |

|

Идентификационный номер |

+b) |

|

Тип покрытия |

+b) |

|

a) Символы в таблице означают: - знак "+" означает, что информацию на этикетке указывают обязательно; - знак "(+)" означает, что информацию указывают по требованию заказчика. b) Только при наличии. | |

Приложение А

(справочное)

А.1 Классификация стали

В зависимости от давления максимальная температура эксплуатации стали марки 1.4310 составляет 250 °С.

Наивысшей стойкостью к коррозии среди сталей, входящих в область применения настоящего стандарта, обладает аустенитная сталь марки 1.4401. В зависимости от давления, максимальная температура эксплуатации стали марки 1.4401 составляет 250 °С.

Максимум для дисперсионно-твердеющей аустенитно-мартенситной стали марки 1.4568 возрастает при 300 °С в зависимости от прочих условий. Данная сталь обладает высокими показателями по усталостным испытаниям, ее прочностные характеристики возрастают с повышением температуры, но при этом уменьшается стойкость к коррозии.

Стали различных марок имеют приблизительно одинаковые модули продольной упругости, определяемые на прямых образцах проволоки, и модули упругости при сдвиге (поперечной упругости) в соответствии с таблицей А.1. Следует иметь в виду, что с увеличением температуры значения модуля продольной и поперечной упругости снижаются.

|

Марка стали |

Модуль продольной упругостиa) |

Модуль упругости при сдвигеb) | |||

|

Наименование |

Номер |

Состояние поставки, ГПаd) |

Состояние НТe), ГПаd) |

Состояние поставки, ГПаd) |

Состояние НТe), ГПаd) |

|

X10CrNi18-8 |

1.4310 |

180 |

185 |

70 |

73 |

|

X5CrNiMo17-12-2 |

1.4401 |

175 |

180 |

68 |

71 |

|

X7CrNiAl17-7 |

1.4568 |

190 |

200 |

73 |

78 |

|

X5CrNi18-10 |

1.4301 |

185 |

190 |

65 |

68 |

|

X2CrNiMoN22-5-3 |

1.4462 |

200 |

205 |

77 |

79 |

|

X1NiCrMoCu25-20-5 |

1.4539 |

180 |

185 |

69 |

71 |

|

a) Модуль продольной упругости E рассчитан из модуля упругости при сдвиге G с помощью формулы

где v - коэффициент Пуассона (v = 0, 3). Указанные данные применимы при среднем значении временного сопротивления 1800 МПа. При среднем значении временного сопротивления 1300 МПа значения модуля на 6 ГПа ниже. Промежуточные значения определяют интерполяцией. b) Модуль упругости при сдвиге G, измеренный методом торсионного маятника, применим к проволоке диаметром 2, 8 мм и менее со средним значением временного сопротивления 1800 МПа. При среднем значении временного сопротивления 1300 МПа значения модуля на 2 ГПа ниже. Промежуточные значения определяют интерполяцией. Значения, измеренные с помощью специальной установки (Elastomat), не всегда совпадают со значениями, установленными методом торсионного маятника. с) Для пружинных изделий значения модулей упругости могут быть ниже, поэтому стандарты на пружины могут устанавливать значения, отличающиеся от значений, приведенных в настоящей таблице и относящихся к проволоке. d) 1 МПа = 1 Н/мм2, 1 ГПа = 1 кН/мм2. е) В термически обработанном состоянии. | |||||

А.2 Изменение временного сопротивления за счет термической обработки стали

Термическая обработка стали с целью снятия напряжений (отпуск) или, в случае стали марки 1.4568, дисперсионное твердение повышает временное сопротивление и предел текучести проволоки по сравнению с холоднотянутой проволокой (+С). Такого рода термическая обработка позволяет также снизить внутреннее напряжение в проволоке, изготовленной волочением, и пружинах из нее.

Увеличение значений временного сопротивления проволоки из стали марки 1.4568 обусловлено дисперсионным твердением больше, чем повышение временного сопротивления, за счет снятия напряжений проволоки из стали других марок, относящихся к настоящему стандарту. Если проволоку правят (выпрямляют) перед термической обработкой, то потеря прочностных характеристик при выпрямлении может быть практически полностью компенсирована термической обработкой.

Таким образом, снятие напряжений (отпуск) или дисперсионное твердение в качестве конечной операции при изготовлении пружин, является главной рекомендацией. Справочные данные, касающиеся термической обработки, приведены в А.5.2 и таблице А.2.

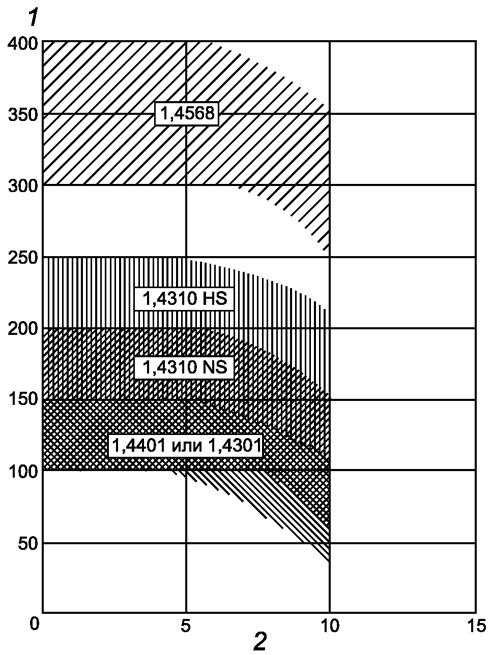

Данные по увеличению временного сопротивления в результате такой термической обработки приведены на рисунке А.1, в таблице А.3 для марки 1.4568+Р, таблице А.4 для марки 1.4462 и в таблице А.5 для марки 1.4539.

Термическая обработка является причиной отклонения от прямолинейности, а также изменения цвета проволоки.

А.3 Физические свойства

Справочные данные о модуле продольной упругости и модуле упругости при сдвиге (модуле поперечной упругости) приведены в таблице А.1. Другие физические свойства (например, плотность) приведены в соответствующих нормативных документах*.

А.4 Магнитные свойства

Следует отметить, что, в зависимости от химического состава и степени деформации в холодном состоянии, для стали можно установить некоторую магнитную проницаемость*. Справочные данные о термической обработке пружин, изготовленных из проволоки, приведены в таблице А.2 и А.5.2.

──────────────────────────────

* См. [9].

А.5 Рекомендации по производству и термической обработке

А.5.1 Изготовление пружин

Изготовление пружин происходит путем деформации проволоки в холодном состоянии. Поэтому необходимо учитывать, что способность к деформации холоднокатаной и холоднотянутой проволоки ограничена. В зависимости от требований к изготовлению пружин могут быть оговорены более низкие уровни временного сопротивления при оформлении заказа.

|

Марка стали |

Температура, °C |

Продолжительность, ч |

Способ охлаждения | ||

|

Наименование |

Номер | ||||

|

X10CrNi18-8 |

1.4310d) |

250-425 |

0, 5-4, 0 |

На воздухе | |

|

X5CrNiMo17-12-2 |

1.4401d) |

250-425 |

0, 5-4, 0 |

На воздухе | |

|

X7CrNiAl17-7 |

1.4568 |

450-480 |

0, 5-1, 0 |

На воздухе | |

|

X5CrNi18-10 |

1.4301d) |

250-425 |

0, 5-4, 0 |

На воздухе | |

|

X2CrNiMoN22-5-3 |

1.4462d) |

250-450 |

1-3 |

На воздухе | |

|

X1NiCrMoCu25-20-5 |

1.4539d) |

250-425 |

0, 5-4, 0 |

На воздухе | |

|

a) Уровни временного сопротивления показаны в таблице 2 и на рисунке А.1. b) Оптимальные условия термической обработки могут быть очень разными. Изготовители пружин подбирают условия обработки, исходя из назначения изделия. c) Данные по термической обработке относятся к пружинам, работающим на сжатие, скручивание и растяжение (пружины без начального напряжения). d) Для пружин растяжения с начальным внутренним напряжением рекомендуется обработка при более низких температурах. Примечание - Обычно пружины, работающие на растяжение и на скручивание, изначально обладающие внутренним напряжением, не подлежат обработке при таких высоких температурах, которые указаны в таблице. Если возможно достичь умеренного снижения напряжения, то рекомендуется применять термическую обработку при температуре не более 200 °С для изделий из стали марок 1.4301, 1.4310 и 1.4401 или при температуре не более 300 °С для изделий из стали марки 1.4568. | |||||

А.5.2 Термическая обработка

А.5.2.1 Данные о термической обработке готовых пружин, с целью достижения необходимых прочностных и пластических свойств, представлены в таблице А.2. В особых случаях, на основе практического опыта, способы термической обработки могут быть изменены, при этом меняются и требования, которым они должны соответствовать.

А.5.2.2 Если при термической обработке изделия приобретают цвет, не удовлетворяющий заказчика с точки зрения внешнего вида или коррозионной стойкости, пружины могут быть перед термической обработкой соответствующим образом зачищены, или термическая обработка может быть проведена в защитной атмосфере.

|

Номинальный диаметр d, мм |

Предел прочности, МПа |

|

До 0, 20 |

2275 |

|

Св. 0, 20 до 0, 30 включ. |

2250 |

|

Св. 0, 30 до 0, 40 включ. |

2225 |

|

Св. 0, 40 до 0, 50 включ. |

2200 |

|

Св. 0, 50 до 0, 65 включ. |

2150 |

|

Св. 0, 65 до 0, 80 включ. |

2125 |

|

Св. 0, 80 до 1, 00 включ. |

2100 |

|

Св. 1, 00 до 1, 25 включ. |

2050 |

|

Св. 1, 25 до 1, 50 включ. |

2000 |

|

Св. 1, 50 до 1, 75 включ. |

1950 |

|

Св. 1, 75 до 2, 00 включ. |

1900 |

|

Св. 2, 00 до 2, 50 включ. |

1850 |

|

Св. 2, 50 до 3, 00 включ. |

1800 |

|

Св. 3, 00 до 3, 50 включ. |

1750 |

|

Св. 3, 50 до 4, 25 включ. |

1700 |

|

Св. 4, 25 до 5, 00 включ. |

1650 |

|

Св. 5, 00 до 6, 00 включ. |

1550 |

|

Св. 6, 00 до 7, 00 включ. |

1500 |

|

Св. 7, 00 до 8, 50 включ. |

1500 |

|

Св. 8, 50 до 10, 00 включ. |

1500 |

|

Номинальный диаметр d, мм |

Увеличение временного сопротивления, МПа |

|

Св. 0, 20 до 1, 00 включ. |

300-450 |

|

Св. 1, 00 до 8, 5 включ. |

200-400 |

|

Номинальный диаметр d, мм |

Увеличение временного сопротивления, МПа |

|

Св. 0, 15 до 8, 5 включ. |

50-100 |

1 - повышение временного сопротивления, МПа; 2 - диаметр проволоки, мм

Рисунок А.1 - Повышение временного сопротивления холоднотянутой проволоки в результате термической обработки в соответствии с таблицей А.2

Приложение В

(справочное)

|

Обозначение в ГОСТ Р 58127 |

Обозначения в соответствии с |

Обозначение ИСО | |||||

|

Согласно нормативным документам* |

Согласно нормативным документам** |

ДИН 17224:1982 |

AFNOR |

BS 2056:1991 |

MMS 900 |

ИСО 6931-1:1994 | |

|

X10CrNi18-8 |

1.4310 |

X 12 CrNi 17-7 |

1.4310 |

Z 12 CN 18-09 |

302S26 |

SS-сталь 2331 |

Номер 1 X 9 CrNi 18-8 |

|

X5CrNiMo17-12-2 |

1.4401 |

Х5 CrNiMo 18-10 |

1.4401 |

Z 7 CND 17-11-02 |

316S42 |

SS-сталь 2347 |

Номер 2 X 5 CrNiMo 17-12-2 |

|

X7CrNiAl17-7 |

1.4568 |

Х 7 CrNiAl 17-7 |

1.4568 |

Z 9 CNA 17-07 |

301S81 |

SS-сталь 2388 |

Номер 3 X 7 CrNiAl 17-7 |

|

X5CrNi18-10 |

1.4301 |

X 5 CrNi 18-10 |

1.4301 |

Z 7 CN 18-09 |

304S17 |

- |

- |

|

* См. [4]. ** См. [5]. | |||||||

Приложение ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного национального стандарта |

Степень соответствия |

Обозначение и наименование ссылочного международного стандарта |

|

ГОСТ Р ИСО 14284-2009 (ИСО 14284:1996) |

IDT |

ISO 14284:1996 "Сталь и чугун. Отбор и подготовка проб для определения химического состава" |

|

ГОСТ Р 53845-2010 (ИСО 377:1997) |

MOD |

ISO 377:1997 "Сталь и продукция из стали. Отбор и подготовка проб и испытуемых образцов для механических испытаний" |

|

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

|

[1] |

EH 10088-3:2005 |

Стали нержавеющие. Часть 3. Технические условия на поставку полупродукта, стержней, прутков, катанки и профилей, и продукции со специальной отделкой из коррозионно-стойких сталей общего назначения |

|

(EN 10088-3:2005) |

(Stainless steels - Part 3: Technical delivery conditions for semi-finished products, bars, rods, wire, sections and bright products of corrosion resisting steels for general purposes) | |

|

[2] |

EH 10021:2006 |

Общие технические условия по поставки изделий из стали |

|

(EN 10021:2006) |

(General technical delivery conditions for steel products) | |

|

[3] |

EH 10204:2004 |

Металлическая продукция. Типы актов приемочного контроля |

|

(EN 10204:2004) |

(Metallic products - Types of inspection documents) | |

|

[4] |

EH 10027-1:2005 |

Системы обозначений марок стали. Часть 1. Наименования стали |

|

(EN 10027-1:2005) |

(Designation systems for steels - Part 1: Steel names) | |

|

[5] |

EH 10027-2:1992 |

Системы обозначений марок стали. Часть 2. Цифровая система |

|

(EN 10027-2:1992) |

(Designation systems for steel; numerical system) | |

|

[6] |

EH 10218-2:2012 |

Проволока стальная и изделия из нее. Общие положения. Часть 2. Размеры проволоки и допуски |

|

(EN 10218-2:2012) |

(Steel wire and wire products - General - Part 2: Wire dimensions and tolerances) | |

|

[7] |

FD CEN/TR 10261-2013 |

Железо и сталь. Европейские стандарты для определения химического состава (Iron and steel - European standards for the determination of chemical composition) |

|

[8] |

EH 10218-1:2012 |

Проволока стальная и изделия из нее. Общие положения. Часть 1. Методы испытаний |

|

(EN 10218-1:2012) |

(Steel wire and wire products - General - Part 1: Test methods) | |

|

[9] |

EH 10088-1:2014 |

Нержавеющие стали. Часть 1. Номенклатура нержавеющих сталей |

|

(EN 10088-1:2014) |

(Stainless steels - Part 1: List of stainless steels) |

(Нет голосов) |

-

29.05.2025

Слухи о скорой заморозке вкладов в России объяснили

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

-

29.05.2025

Дачникам рассказали о штрафах за нескошенную траву

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

-

29.05.2025

Вероятность исчезновения в России наличных денег оценили

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

-

29.05.2025

Перспективы исламского банкинга в России оценили

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

-

30.04.2025

Россиянам объяснили опасность зарплаты в конвертах

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии