![]() — Все документы — ГОСТы — ГОСТ Р 51155-2017 АРМАТУРА ЛИНЕЙНАЯ. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

— Все документы — ГОСТы — ГОСТ Р 51155-2017 АРМАТУРА ЛИНЕЙНАЯ. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

ГОСТ Р 51155-2017 АРМАТУРА ЛИНЕЙНАЯ. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЙ

Line accessories. Acceptance rules and test methods

Предисловие

1 Разработан Некоммерческим партнерством разработчиков, производителей и поставщиков изоляционных устройств и материалов, арматуры и защитных устройств для электрических сетей "Электросетьизоляция" (НП "Электросетьизоляция")

2 Внесен Техническим комитетом по стандартизации ТК 016 "Электроэнергетика"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 30 марта 2017 г. N 218-ст

4 Взамен ГОСТ Р 51155-98

1 Область применения

1.1 Настоящий стандарт распространяется на линейную арматуру (далее - арматура) для неизолированных проводов и грозозащитных тросов (далее - тросов) воздушных линий электропередачи напряжением свыше 1000 В. Стандарт может также применяться к арматуре для воздушных линий с проводами, защищенными изоляцией, и аналогичной арматуре для подстанций, а также к арматуре для оптических кабелей воздушных оптических линий связи.

1.2 Стандарт распространяется на следующие виды арматуры:

- поддерживающая (зажимы поддерживающие глухие, спиральные, роликовые и другие);

- натяжная (зажимы клиновые, клиновые коушные, болтовые, прессуемые, клиносочлененные, цанговые, спиральные и другие);

- соединительная (зажимы соединительные прессуемые, овальные, болтовые, спиральные и другие);

- контактная (зажимы аппаратные прессуемые, болтовые, ответвительные болтовые, прессуемые, заклинивающие, спиральные и другие);

- сцепная (серьги, ушки, узлы крепления, скобы, звенья промежуточные, коромысла, коуши и другие изделия);

- защитная (рога разрядные, экраны защитные и узлы крепления экранов, муфты защитные и предохранительные, балласты, гасители пляски, ограничители гололедообразования, ограничители гололедообразования и колебания проводов, протекторы защитные спиральные, распорки дистанционные глухие, в том числе демпфирующие, кроме межфазных изолирующих распорок, гасители вибрации (гасители вибрации Стокбриджа, спиральные, пневматические и другие);

- ремонтная (зажимы ремонтные прессуемые, спиральные и другие).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.026 Единая система защиты от коррозии и старения. Резины. Методы ускоренных испытаний на стойкость к озонному и термосветоозонному старению

ГОСТ 9.066 Единая система защиты от коррозии и старения. Резины. Метод испытаний на стойкость к старению при воздействии естественных климатических факторов

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.707 Единая система защиты от коррозии и старения. Материалы полимерные. Методы ускоренных испытаний на климатическое старение

ГОСТ 9.708 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 9.719 Единая система защиты от коррозии и старения. Материалы полимерные. Методы испытаний на старение при воздействии влажного тепла, водяного и соляного тумана

ГОСТ 839-80 Провода неизолированные для воздушных линий электропередачи. Технические условия

ГОСТ 1516.2 Электрооборудование и электроустановки переменного тока на напряжение 3 кВ и выше. Общие методы испытаний электрической прочности изоляции

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 15140 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15845 Изделия кабельные. Термины и определения

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17441 Соединения контактные электрические. Приемка и методы испытаний

ГОСТ 17613 Арматура линейная. Термины и определения

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 24346 Вибрация. Термины и определения

ГОСТ 26196 Изоляторы. Метод измерения индустриальных радиопомех

ГОСТ Р 51097 Совместимость технических средств электромагнитная. Радиопомехи индустриальные от гирлянд изоляторов и линейной арматуры. Нормы и методы измерений

ГОСТ Р 51177 Арматура линейная. Общие технические требования

ГОСТ Р 51319 Совместимость технических средств электромагнитная. Приборы для измерения индустриальных радиопомех. Технические требования и методы испытаний

ГОСТ Р 51320 Совместимость технических средств электромагнитная. Радиопомехи индустриальные. Методы испытаний технических средств - источников индустриальных радиопомех

ГОСТ Р 55055 Радиопомехи индустриальные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15845, ГОСТ 17613, ГОСТ 24346, ГОСТ Р 51177 и ГОСТ Р 55055, а также следующие термины с соответствующими определениями:

3.1 активный пролет: Пролет при испытаниях на стойкость к вибрации и пляске, в котором расположен возбудитель колебаний.

3.2 коэффициент эффективности работы гасителя вибрации на проводе: Отношение величин максимальных циклических изгибных напряжений в проволоках повивов провода в пролете, в том числе на выходах из поддерживающего, натяжного зажимов и зажима гасителя вибрации до и после установки гасителя вибрации.

3.3 типопредставитель: Изделие из ряда однотипных, сходных по конструкции и объединенных общими требованиями.

4 Правила приемки

4.1 Для контроля качества арматуры на соответствие требованиям ГОСТ Р 51177, стандартов или технических условий на арматуру проводят приемо-сдаточные, типовые, периодические и приемочные испытания - по ГОСТ 16504.

За партию принимают арматуру одного типоразмера, изготовленную в одних и тех же технологических условиях и оформленную одним документом о качестве.

Размер партии - не более 10000 шт.

4.2 Приемо-сдаточные испытания

4.2.1 Приемо-сдаточные испытания проводят на изделиях, отобранных от каждой партии готовой продукции, по показателям, в последовательности и объеме, указанным в таблице 1.

Таблица 1 - Показатели, последовательность и объем партий готовой продукции для проведения приемо-сдаточных испытаний

|

Вид испытаний и проверок |

Метод испытаний |

Число образцов |

|

Проверка внешнего вида |

По 5.1.4 |

100 % |

|

Проверка маркировки |

По 5.1.4 | |

|

Проверка шарнирности |

По 5.1.9 | |

|

Проверка наружных дефектов в сварных швах и околошовной зоне |

По 5.1.13 | |

|

Проверка комплектности |

По 5.1.4 | |

|

Проверка основных размеров |

По 5.1.5 |

0, 5 % партии, но не менее 5 шт. (при размере партии более 50 шт.) |

|

Проверка твердости термически обработанных деталей |

По 5.1.15 | |

|

Проверка прочности сцепления защитных металлических покрытий |

По 5.1.10, 5.1.11 | |

|

Проверка толщины защитных металлических покрытий и защитных свойств хроматных пленок |

По 5.1.10, 5.1.11 | |

|

Проверка адгезии лакокрасочных покрытий |

По 5.1.12 | |

|

Проверка упаковки |

По 5.1.4 | |

|

Примечание - Если размер партии менее 50 изделий, испытаниям подвергают три изделия. | ||

4.3 Периодические испытания

4.3.1 Периодические испытания проводят на количестве образцов и по показателям, указанным в таблице 2, не реже одного раза в три года, если другое не установлено в нормативно-технической документации на арматуру или договорах на поставку потребителям.

4.3.2 Периодические испытания допускается проводить на типопредставителях линейной арматуры, согласованных между изготовителем и потребителем.

4.4 Типовые испытания

4.4.1 Типовые испытания проводят на количестве образцов и по показателям, указанным в таблице 2.

4.5 Приемочные испытания

4.5.1 Приемочные испытания проводят на количестве образцов и по показателям, указанным в таблице 2.

4.6 Типовые, периодические и приемочные испытания проводят на изделиях, прошедших приемо-сдаточные испытания.

4.7 При получении неудовлетворительных результатов испытаний хотя бы на одном изделии арматуры по одному из указанных показателей проводят повторную проверку по всем показателям на удвоенном числе изделий, отобранных из той же партии.

Таблица 2 - Количество образцов и показатели для проведения периодических, типовых и приемочных испытаний

|

Вид испытания и проверок |

Метод испытаний |

Вид арматуры/минимальное количество образцов для испытания/проверки | ||||||||||||||||

|

Поддерживающая |

Натяжная, соединительная, ремонтная |

Контактная |

Сцепная |

Защитная | ||||||||||||||

|

Приемочные |

Типовые |

Периодические |

Приемочные |

Типовые |

Периодические |

Приемочные |

Типовые |

Периодические |

Приемочные |

Типовые |

Периодические |

Приемочные |

Типовые |

Периодические | ||||

|

Проверка условий монтажа |

По 5.1.6 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка затягиванием болтов |

По 5.1.7 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка прочности сцепления защитных металлических покрытий |

По 5.1.10, 5.1.11 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка адгезии лакокрасочных покрытий |

По 5.1.12 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка массы |

По 5.1.14 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка материалов |

По 5.1.16 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка на срабатывание в заданных условиях |

По 5.1.17 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

- | ||

|

Проверка прочности заделки проводов и тросов |

По 5.2.1-5.2.3 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Проверка разрушающей нагрузки |

По 5.2.6, 5.2.7 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

- |

- |

- |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 | ||

|

Проверка прочности заделки зажима дистанционной распорки на проводе при кручении |

По 5.2.9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Проверка прочности заделки демпфирующего элемента в грузах гасителя вибрации Стокбриджа |

По 5.2.10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Проверка прочности заделки демпфирующего элемента в зажиме гасителя вибрации Стокбриджа |

По 5.2.11 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Испытание дистанционных распорок на стойкость к усилиям, возникающим при коротком замыкании |

По 5.2.12 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Ресурсное испытание гасителей вибрации |

По 5.2.13 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/1 |

х/1 |

- | ||

|

Испытание на стойкость к вибрации дистанционных демпфирующих распорок |

По 5.2.14 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/1 |

х/1 |

- | ||

|

Испытание на стойкость к субколебаниям дистанционных демпфирующих распорок |

По 5.2.15 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/1 |

х/1 |

- | ||

|

Проверка дистанционных демпфирующих распорок на смещение |

По 5.2.16 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Испытание арматуры на стойкость к вибрации |

По 5.2.17 |

х/1 |

х/1 |

- |

х/1 |

х/1 |

- |

- |

- |

- |

- |

- |

- |

х/1 |

х/1 |

- | ||

|

Испытание арматуры на стойкость к пляске |

По 5.2.18 |

х/1 |

х/1 |

- |

х/1 |

х/1 |

- |

- |

- |

- |

- |

- |

- |

х/1 |

х/1 |

- | ||

|

Проверка прочности защитных экранов при воздействии нагрузок, возникающих при действии гололеда и ветра |

По 5.2.19 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Испытание в условиях воздействия нижнего рабочего значения температуры окружающей среды по ГОСТ 15150 (УХЛ 1) |

По 5.2.20 |

х/3 |

х/5 |

х/5 |

х/3 |

х/5 |

х/5 |

- |

- |

- |

х/3 |

х/5 |

х/5 |

- |

- |

- | ||

|

Испытание относительного сопротивления электрического контакта σ0 |

По 5.3.4 |

- |

- |

- |

х*(1)/3 |

х*(1)/5 |

х*(1)/5 |

х/3 |

х/5 |

х/5 |

- |

- |

- |

- |

- |

- | ||

|

То же, после нагрева номинальным током σнг |

По 5.3.5 |

- |

- |

- |

х*(1)/3 |

х*(1)/5 |

х*(1)/5 |

х/3 |

х/5 |

х/5 |

- |

- |

- |

- |

- |

- | ||

|

То же, после нагрева током, в 1, 5 раза превышающим номинальный σпг |

По 5.3.6 |

- |

- |

- |

х*(1)/3 |

х*(1)/3 |

х*(1)/5 |

х/3 |

х/5 |

х*(1)/5 |

- |

- |

- |

- |

- |

- | ||

|

То же, после термического старения 500 циклами нагрева охлаждения σц |

По 5.3.7 |

- |

- |

- |

х*(1)/3 |

х*(1)/5 |

х*(1)/5 |

х/3 |

х*(1)/5 |

х*(1)/5 |

- |

- |

- |

- |

- |

- | ||

|

То же, после нагрева током термической стойкости σт |

По 5.3.8 |

- |

- |

- |

х*(1)/3 |

х*(1)/5 |

х*(1)/5 |

х/3 |

х/5 |

х*(1)/5 |

- |

- |

- |

- |

- |

- | ||

|

Проверка электрического сопротивления демпфирующего элемента дистанционной демпфирующей распорки |

По 5.3.10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Проверка потерь на перемагничивание |

По 5.4 |

х/5 |

х/5 |

- |

x*(2)/5 |

x*(2)/5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- | ||

|

Испытание по определению эффективности гасителей вибрации по мощности рассеивания |

По 5.5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/1*(3) |

х/1*(3) |

- | ||

|

Испытание по определению эффективности работы гасителя вибрации в системе "провод-гаситель вибрации" по величине максимальных циклических изгибных напряжений |

По 5.6 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/1*(3) |

х/1*(3) |

- | ||

|

Определение логарифмического декремента колебаний дистанционных демпфирующих распорок |

По 5.7 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Испытания по определению напряжения радиопомех и отсутствия видимой короны |

По 5.8 |

х/1 |

х/1 |

- |

х/1 |

х/1 |

- |

- |

- |

- |

х/1 |

х/1 |

- |

х/1 |

х/1 |

- | ||

|

Проверка стойкости разрядных рогов к воздействию электрической дуги |

По 5.9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/1 |

х/1 |

- | ||

|

Проверка температуры нагрева элементов дистанционной демпфирующей распорки при протекании по проводам длительно допустимого тока нагрузки |

По 5.10 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

х/3 |

х/5 |

х/5 | ||

|

Климатические испытания неметаллических материалов |

По 5.11 |

*(4) | ||||||||||||||||

|

Испытания на нагрев длительно допустимым током провода |

По 5.12 |

х/1 |

- |

- |

х/1 |

- |

- |

- |

- |

- |

- |

- |

- |

х/1 |

- |

- | ||

|

*(1) Только для токопроводящего соединения. *(2) Только для натяжной арматуры. *(3) По одному образцу для конкретного типа провода (троса). *(4) Число образцов для проведения испытаний определяется стандартами и техническими условиями. | ||||||||||||||||||

|

Примечание - Если в результате испытания образцы линейной арматуры или их элементы остались неповрежденными, они могут применяться в последующих испытаниях. | ||||||||||||||||||

Результаты повторных испытаний распространяют на всю партию.

При неудовлетворительных результатах типовых и периодических испытаний выпуск изделий арматуры приостанавливают до устранения дефектов, после чего вновь подвергают испытаниям по всем показателям.

4.8 Протоколы испытаний хранит изготовитель в течение срока гарантии сертифицированной продукции и представляет потребителю по его требованию. Формы протокола приведены в приложениях А, Б и В.

5 Методы испытаний

5.1 Общие требования к испытаниям

5.1.1 Изделия арматуры для испытаний отбирают из партии готовой продукции.

5.1.2 Для проведения испытаний выборку изделий арматуры следует проводить методом наибольшей объективности по ГОСТ 18321.

5.1.3 Отобранные изделия снабжают ярлыками. Образец ярлыка приведен в приложении Г.

5.1.4 Внешний вид, комплектность, упаковку, наличие и правильность маркировки проверяют внешним осмотром без применения увеличительных приборов.

5.1.5 Проверку размеров на соответствие требованиям рабочих чертежей, утвержденных в установленном порядке, проводят при помощи измерительных инструментов, приборов и измерительных приспособлений (калибры и др.), обеспечивающих точность измерений в заданных пределах.

5.1.6 Проверку условий монтажа, обеспечивающего функциональное назначение арматуры, проводят пробным монтажом, при котором линейную арматуру монтируют с проводом (тросом) или сопрягаемым элементом, для которых она предназначена.

Если линейная арматура предназначена для проводов (тросов) нескольких сечений (диаметров), то пробный монтаж производят проводами (тросами) наименьшего и наибольшего сечений (диаметров), кроме случаев, когда минимальное и максимальное сечение отличаются менее чем на 10 %.

5.1.7 Арматуру с болтовым креплением следует испытывать затягиванием болтов динамометрическим ключом. За нормируемое значение момента затяжки при испытаниях принимается момент затяжки, указанный изготовителем, либо следующие моменты затяжки в зависимости от размера резьбы:

- (22, 0 ± 1, 5) Н·м - для болтов М8;

- (24, 0 ± 1, 5) Н·м - для болтов М10;

- (40, 0 ± 2, 0) Н·м - для болтов М12;

- (60, 0 ± 3, 0) Н·м - для болтов М16.

Состояние арматуры при монтаже следует проверять внешним осмотром.

5.1.8 После этого момент затяжки увеличивается до 110 % от нормируемого значения, затем уменьшается до нулевого значения. Данное испытание проводят 10 раз. В результате испытаний не должно произойти повреждений провода (троса), сопрягаемых элементов, а также элементов зажима и резьбовых соединений. Далее, при однократном увеличении момента затяжки вдвое от нормируемого значения, не должно происходить повреждений провода (троса), сопрягаемых элементов и резьбовых соединений.

5.1.9 Проверку шарнирности проводят на смонтированных вместе элементах. Элементы шарнирного соединения должны легко и свободно перемещаться в пределах требований рабочих чертежей, при этом возможность самопроизвольного разъединения данного соединения не допускается.

5.1.10 Толщину и прочность сцепления металлических покрытий и защитных свойств хроматных пленок проверяют по ГОСТ 9.302, ГОСТ 9.307. Толщина покрытия считается соответствующей требованиям рабочих чертежей, если среднее значение толщины покрытия, определенное в соответствии с ГОСТ 9.302, ГОСТ 9.307 больше или равно значению толщины покрытия, приведенному в рабочих чертежах.

5.1.11 Прочность сцепления хроматной пленки проверяют по ГОСТ 9.302-88 (пункт 5.3).

5.1.12 Адгезию лакокрасочных покрытий определяют методом решетчатых надрезов по ГОСТ 15140.

5.1.13 Выявление дефектов в сварных швах и околошовной зоне проводят по ГОСТ 3242.

5.1.14 Массу арматуры проверяют на весах с погрешностью взвешивания не более ± 3 %.

5.1.15 Проверку твердости термически обработанных деталей проводят по ГОСТ 9012 и ГОСТ 9013.

5.1.16 Проверку материалов на соответствие требованиям рабочих чертежей проводят по эксплуатационным документам изготовителей данных материалов. При отсутствии эксплуатационных документов соответствие материалов устанавливают проведением необходимых анализов и испытаний.

5.1.17 Проверку изделий арматуры при срабатывании в заданных условиях проводят по утвержденной методике.

5.2 Механические испытания

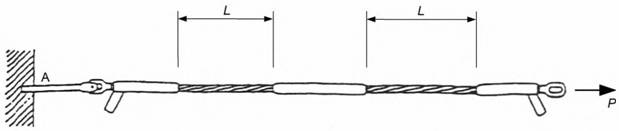

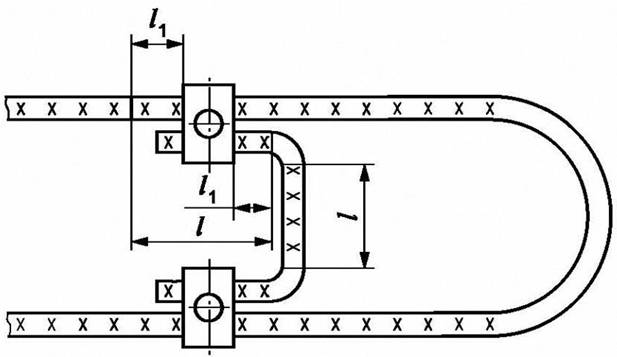

5.2.1 Прочность заделки проводов (тросов) в соединительной и натяжной арматуре определяют нагружением провода (троса), смонтированного в зажиме согласно схеме, приведенной на рисунке 1.

5.2.1.1 Арматуру монтируют с проводом (тросом), для которого она предназначена. Если арматура предназначена для группы однотипных проводов (тросов), то прочность заделки определяют с минимальным и максимальным по диаметру из группы проводов (тросов) при проведении приемочных, типовых и периодических испытаний. В случае если в группе имеются типоразмеры провода (тросы), нормируемая разрушающая нагрузка которых превышает разрывную нагрузку провода (троса) максимального диаметра, то испытания проводят и для последних типоразмеров провода (троса).

5.2.1.2 Болты испытуемой арматуры затягивают динамометрическим ключом с установленным в нормативной документации моментом затяжки.

5.2.1.3 Нагрузку в испытательной машине плавно повышают до 50 % от нормируемой прочности заделки. В дальнейшем нагружение проводят со скоростью не более 10 % от прочности заделки в минуту до нормируемой нагрузки, выдерживают под этой нагрузкой 60 с.

5.2.1.4 Арматура считается выдержавшей испытание, если проскальзывание в ней провода (троса) не превышает 1 мм и отсутствует разрушение одной и более проволок провода (троса). Для определения фактического значения прочности заделки испытание может быть продолжено.

5.2.1.5 Погрешность измерения испытательной нагрузки должна быть не более ± 3 %.

5.2.1.6 Длина проводов (тросов) (L) между испытуемой арматурой и любым другим зажимом или соединением в схеме испытания (рисунок 1) должна быть равна или более стократного наружного диаметра проводника, но не менее 2, 5 м.

Рисунок 1 - Схема испытания прочности заделки в соединительных и натяжных зажимах

5.2.2 Прочность заделки проводов (тросов) в поддерживающих зажимах определяют согласно схеме, приведенной на рисунке 2.

Рисунок 2 - Схема испытания прочности заделки в поддерживающих зажимах

5.2.2.1 При испытаниях на прочность заделки монтаж поддерживающего зажима на проводе (тросе) проводят под тяжением.

5.2.2.2 Образец провода (троса) должен быть установлен между концами испытательной машины и натянут до 20 % от разрывного усилия провода (троса). Длину проводов (тросов) (L) принимают по 5.2.1.6.

5.2.2.3 Поддерживающий зажим монтируется на проводе (тросе), болты затягиваются динамометрическим ключом с установленным изготовителем моментом затяжки.

5.2.2.4 Нагрузка, приложенная к проводу (тросу), снижается до нуля, один конец отсоединяется от испытательной машины.

5.2.2.5 Поддерживающий зажим крепят к свободному концу испытательной машины.

5.2.2.6 Нагрузка в испытательной схеме повышается до 20 % от установленной прочности заделки провода в поддерживающем зажиме, устанавливают датчик перемещения или делают метку на проводе для контроля перемещения.

5.2.2.7 Далее нагрузка повышается согласно требованиям, изложенным в 5.2.1, до начала проскальзывания провода (троса) в поддерживающем зажиме.

5.2.3 Проверка прочности заделки на проводе (тросе) гасителей вибрации, гасителей пляски, дистанционных распорок, ограничителей гололедообразования, ограничителей гололедообразования и колебаний и других сходных по способу закрепления изделий проводится аналогично проверке прочности заделки поддерживающих зажимов.

5.2.4 Поддерживающий зажим, гаситель вибрации, гаситель пляски, дистанционная распорка, ограничитель гололедообразования, ограничитель гололедообразования и колебаний и другие сходные изделия считаются выдержавшими испытания, если значение смещения изделия относительно провода в месте крепления не превышает 3 мм. По согласованию с потребителем допускаются другие значения смещения.

5.2.5 Прочность провода в месте установки ремонтного зажима проверяют согласно схеме определения прочности заделки проводов в соединительных зажимах (рисунок 1).

5.2.5.1 Для подготовки провода к испытаниям на испытуемом участке, равном по длине трем диаметрам провода, разрезают определенное число проволок наружного повива [для проводов - по ГОСТ 839-80 (таблица 3)].

Таблица 3 - Число проволок наружного повива

|

Число проволок |

Провода сечением менее 205/27 мм2 |

Провода сечением 240/32 мм2 и более | ||||

|

Общее число алюминиевых проволок в проводе |

До 6 |

24-26 |

28-30 |

До 24 |

26-30 |

54 и более |

|

Число разрезаемых при испытании алюминиевых проволок наружного повива провода |

2 |

8 |

9 |

8 |

9 |

18 |

5.2.5.2 Ремонтный зажим монтируют на этом участке в соответствии с инструкцией по монтажу.

5.2.5.3 Для проводов, конструкция которых регламентируется другими стандартами или техническими условиями, число разрезаемых проволок должно быть таким, чтобы оставшееся сечение токопроводящей части провода составляло 70+5 % от номинального сечения токопроводящего повива провода.

5.2.5.4 Зажим ремонтный считается выдержавшими испытания, если значение смещения изделия относительно провода в месте крепления не превышает 1 мм. По согласованию с потребителем допускаются другие значения смещения.

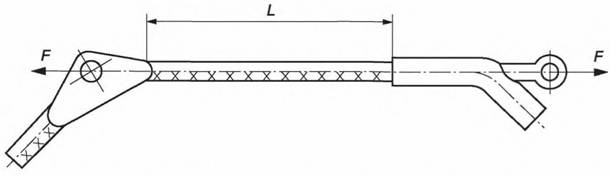

5.2.6 Разрушающую нагрузку арматуры проверяют нагружением. Схема приложения нагрузки к арматуре при испытании должна соответствовать рабочим чертежам.

5.2.6.1 Болты испытуемой арматуры следует затянуть динамометрическим ключом с установленным моментом затяжки.

5.2.6.2 При испытаниях нагрузку плавно повышают до 50 % от разрушающей нагрузки, указанной в стандартах и технических условиях. Выдерживают 60 с. В дальнейшем нагружение проводят со скоростью не более 10 % в минуту до разрушающей нагрузки, которая выдерживается в течение 60 с. Затем нагрузку увеличивают до разрушения арматуры или одной из ее деталей (рисунок 3).

5.2.6.3 Погрешность измерения испытательной нагрузки не должна быть более ± 3 %.

5.2.6.4 Максимальная разрушающая нагрузка, полученная в результате испытания, должна быть не менее установленной разрушающей нагрузки.

5.2.6.5 Для арматуры из ряда разрушающих нагрузок свыше 450 кН, когда безопасность оборудования и персонала может быть под угрозой, испытание может быть остановлено при достижении нагрузки в испытательной схеме, равной 1, 2 от разрушающей нагрузки, указанной в рабочих чертежах или нормативно-технической документации, с последующим осмотром и фиксацией повреждений арматуры после снятия нагрузки.

Рисунок 3 - Механическое испытание при разрушающей нагрузке (РН)

5.2.6.6 Арматура считается выдержавшей испытания, если отсутствуют разрушение или видимые пластические деформации арматуры в целом, либо ее элементов.

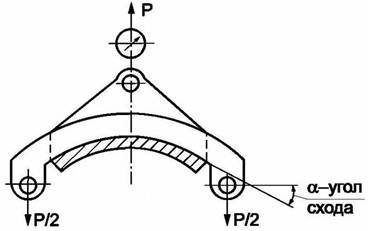

5.2.7 Разрушающую нагрузку поддерживающих зажимов проверяют по схеме, приведенной на рисунке 4, при этом изделия арматуры монтируют со специальной скобой, имитирующей распределенную нагрузку на рабочей поверхности поддерживающего зажима. Угол схода провода (троса) из поддерживающего зажима должен соответствовать стандартам, техническим условиям и рабочим чертежам на поддерживающие зажимы конкретной конструкции.

Допускаются другие схемы испытаний по стандартам, техническим условиям и рабочим чертежам.

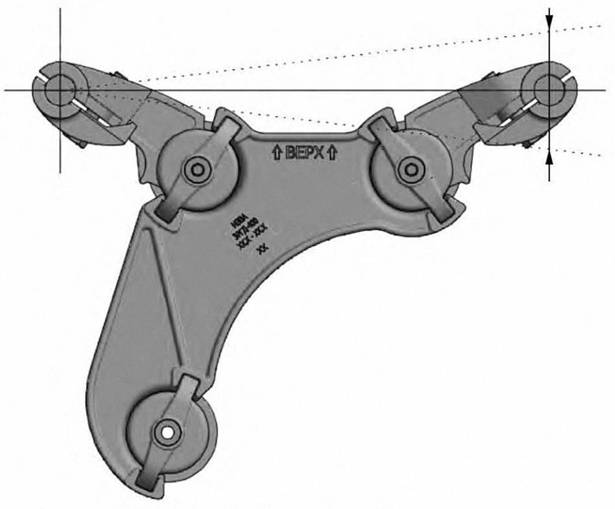

Рисунок 4 - Схема испытания разрушающей нагрузки поддерживающих зажимов

Разрушающую нагрузку поддерживающих зажимов для расщепленных проводов фазы проверяют в соответствии с силовой схемой рабочих чертежей. При этом допускаются раздельные испытания элементов поддерживающего зажима.

5.2.8 Испытания арматуры (например, узлов креплений подвесок к опоре), у которой направление воздействующей нагрузки не совпадает с одной из осей изделия, проводят с применением специальных приспособлений.

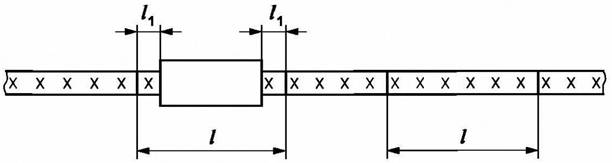

5.2.9 Проверка прочности заделки зажима дистанционной распорки на проводе при кручении вокруг его оси осуществляется с проводом минимального сечения длиной L, из диапазона проводов, с которыми применяется дистанционная распорка; провод должен быть натянут до 20 % от его разрывного усилия.

5.2.9.1 Длина провода L принимается равной 40+10 м.

5.2.9.2 Дистанционная распорка должна быть установлена в центре провода, при этом

![]() ,

,

(1)

где l1 и l2 - расстояния от выходов из натяжных зажимов до дистанционной распорки.

5.2.9.3 Затем натяжение провода должно быть увеличено до 40 % от его разрывного усилия. Дистанционная распорка должна быть повернута вокруг оси провода на угол γ1 = 360°.

5.2.9.4 Испытание следует выполнять с приложением крутящего момента в направлении скрутки проволок наружного повива провода. Затем испытание должно быть повторено с приложением крутящего момента в обратном направлении. Дистанционная распорка выдерживается в положении поворота на угол γ в направлении скрутки наружного повива и в обратном направлении в течение 60 с.

5.2.9.5 Испытание допускается проводить с неравными длинами l1 и l2.

![]() .

.

(2)

В этом случае нормируемый угол поворота вычисляют по формуле

![]() .

.

(3)

5.2.9.6 Дистанционная распорка считается выдержавшей испытания, если при повороте на угол γ или γ1 относительно исходного положения, перемещение ее зажима относительно провода не превышает величину диаметра или ширины (для проводов с профилированными проволоками) проволоки наружного повива провода.

5.2.10 Проверка прочности заделки демпфирующего элемента в грузе гасителя вибрации Стокбриджа

Растягивающая нагрузка прикладывается к грузам гасителя вибрации Стокбриджа вдоль демпфирующего элемента со скоростью не более 100 Н/с до достижения величины нормируемой нагрузки. Нормируемая нагрузка должна выдерживаться в течение 60 с, при этом смещение груза относительной демпфирующего элемента не должно превышать 1 мм. Для определения фактического значения прочности заделки испытание может быть продолжено до смещения груза на величину более 1 мм.

5.2.11 Проверка прочности заделки демпфирующего элемента в зажиме гасителя вибрации Стокбриджа осуществляется путем приложения растягивающей нагрузки к зажиму гасителя вибрации Стокбриджа и к одному из грузов вдоль демпфирующего элемента со скоростью не более 100 Н/с до величины нормируемой нагрузки. Нормируемая нагрузка должна выдерживаться в течение 60 с, при этом смещение зажима относительно демпфирующего элемента не должно превышать 1 мм. Для определения фактического значения прочности заделки испытание может быть продолжено до смещения груза на величину более 1 мм.

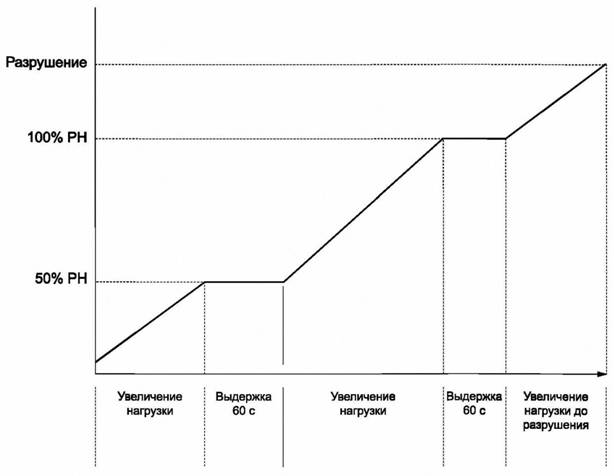

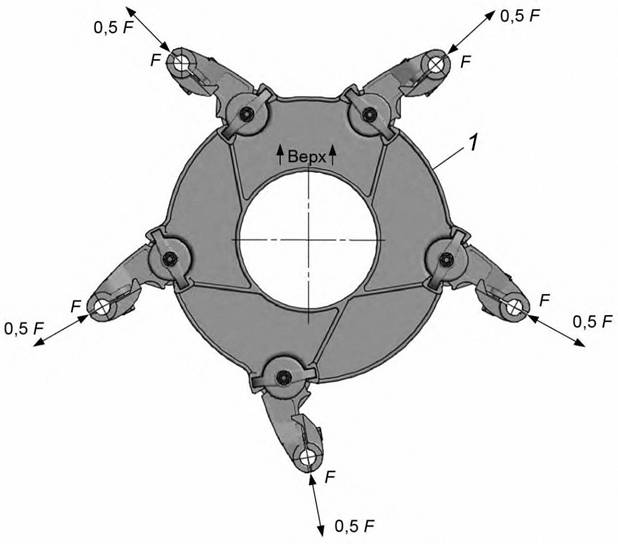

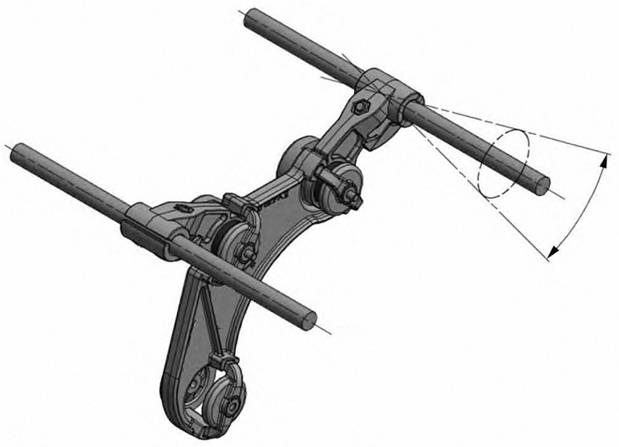

5.2.12 Испытание дистанционных распорок на стойкость к усилиям, возникающим при коротком замыкании, проводят с использованием соответствующих устройств (рисунок 5), которые способны создать сжимающие усилия (направленные к центру пучка проводов) и растягивающие усилия (направленные от центра пучка проводов) ко всем зажимам дистанционной распорки. Допускается применение других схем нагружения дистанционных распорок по стандартам, техническим условиям и рабочим чертежам.

5.2.12.1 Величины сжимающих нагрузок должны соответствовать ГОСТ Р 51177.

5.2.12.2 Сжимающие нагрузки должны плавно увеличиваться до достижения нормативного значения и выдерживаться в течение 60 с.

5.2.12.3 После сжимающих нагрузок должны быть приложены растягивающие. Растягивающие нагрузки должны плавно увеличиваться до достижения нормативного значения и выдерживаться в течение 60 с.

5.2.12.4 После снятия нагрузок дистанционная распорка в целом и ее отдельные элементы должны быть подвергнуты визуальному осмотру (при необходимости проводится разборка).

1 - распорка дистанционная; F - нагрузка

Рисунок 5 - Схемы испытаний дистанционных распорок на стойкость к усилиям, возникающим при коротком замыкании

5.2.12.5 Дистанционная распорка считается выдержавшей испытание, если:

- обеспечивается возможность возврата ее зажимов в их исходное положение вручную;

- отсутствуют разрушения и деформации.

5.2.13 Ресурсное испытание гасителей вибрации

5.2.13.1 Параметры испытаний:

- частота колебаний - наибольшая резонансная частота гасителя вибрации, определенная по результатам испытаний согласно Д.2.2.3 (приложение Д), которая поддерживается в процессе испытаний с точностью ± 0, 5 Гц;

- размах колебаний - (1, 0 ± 0, 2) мм;

- число циклов колебаний - 107.

5.2.13.2 Перед проведением ресурсных испытаний определяют параметры гасителя вибрации в соответствии с приложением Д.

5.2.13.3 Гаситель вибрации устанавливают в положение, аналогичное его расположению на проводе (тросе) на оправке, диаметр которой находится в диапазоне диаметров проводов (тросов), для которых предназначен гаситель вибрации. Оправка соединена с вибровозбудителем. Возбуждается вибрация с параметрами, соответствующими требованиям настоящего пункта.

5.2.13.4 Гаситель вибрации считается выдержавшим испытание, если:

- для испытанного гасителя вибрации соответствующие значения резонансных частот до и после испытаний не отличаются более чем на ± 20 %;

- величина мощности рассеивания после испытаний составляет не менее 80 % от исходного значения;

- прочность заделки демпфирующего элемента гасителя вибрации в грузе соответствует требованиям ГОСТ Р 51177;

- прочность заделки демпфирующего элемента в зажиме гасителя вибрации соответствует требованиям ГОСТ Р 51177;

- остаточный момент затяжки резьбовых соединений гасителя вибрации составляет не менее 50 % от исходной величины, установленной в стандартах, технических условиях и рабочих чертежах.

5.2.14 Испытание на стойкость к вибрации дистанционных демпфирующих распорок

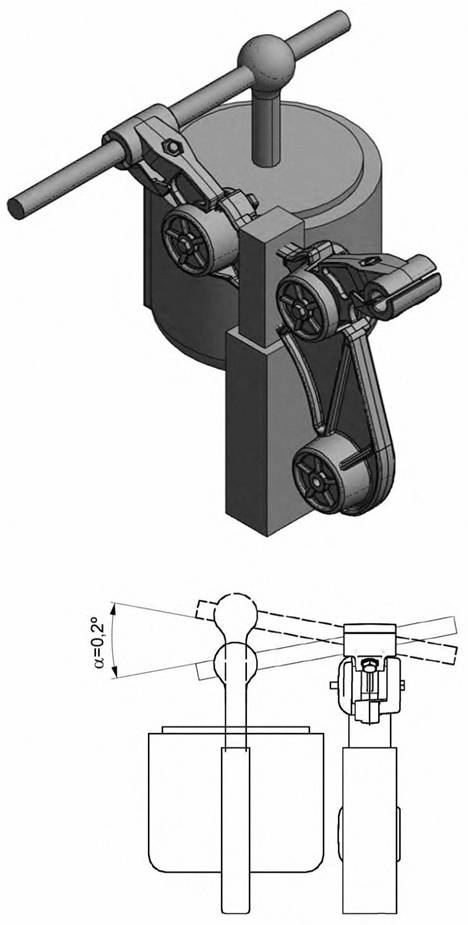

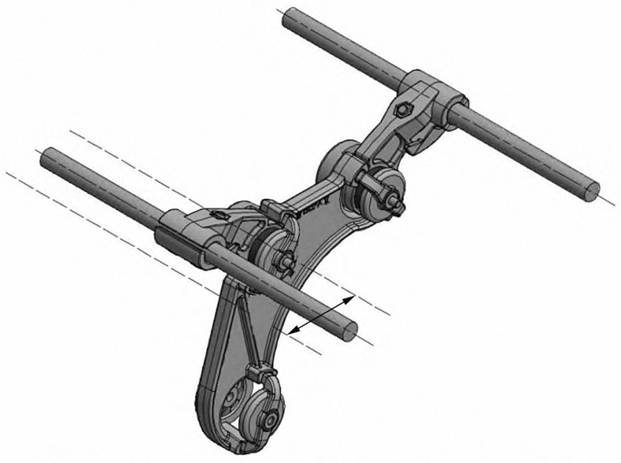

5.2.14.1 Рама дистанционной демпфирующей распорки должна быть зафиксирована в положении, соответствующем нормальным условиям эксплуатации, а ее зажим должен быть установлен на жесткую трубу или стержень, имеющих тот же диаметр, что и провод, для которого она применяется. (Пример схемы испытаний представлен на рисунке 6).

Рисунок 6 - Пример схемы испытаний на стойкость к вибрации

5.2.14.2 Болтовое соединение зажима дистанционной демпфирующей распорки, должно быть затянуто до величины крутящего момента, установленного требованиями стандартов, технических условий и рабочих чертежей.

5.2.14.3 Перед началом испытаний должно быть определено значение крутящего момента, обеспечивающего поворот зажима дистанционной демпфирующей распорки относительно оси вращения на угол, который составляет 90 % от максимально возможного угла, ограниченного размерами рамы.

5.2.14.4 Труба или стержень должны быть соединены с приводным механизмом. Дистанционная демпфирующая распорка должна быть подвергнута вибрации с размахом колебаний, равным 0, 20+0, 010, и с частотой колебаний 20+0, 5 Гц в течение 108 циклов.

5.2.14.5 После окончания испытаний дистанционная демпфирующая распорка в целом и ее отдельные элементы должны быть подвергнуты визуальному осмотру (при необходимости проводят разборку).

5.2.14.6 Дистанционная демпфирующая распорка считается выдержавшей испытания, если:

- крутящий момент, приложенный к зажиму дистанционной демпфирующей распорки, составляет не менее 70 % от исходного значения;

- отсутствует износ металлических деталей;

- остаточный момент затяжки резьбовых соединений должен составлять не менее 50 % от исходной величины, установленной в стандартах, технических условиях и рабочих чертежах.

5.2.15 Испытание дистанционных демпфирующих распорок на стойкость к субколебаниям

5.2.15.1 Дистанционная демпфирующая распорка должна быть установлена на испытательный стенд, предназначенный для воздействия знакопеременных нагрузок, направленных между двумя противоположными зажимами.

5.2.15.2 Перед началом испытаний должен быть определен фазовый угол α, а также смещение, вызванное нагрузкой, равной 600 Н, или нагрузкой, при которой угол поворота зажима относительно оси вращения составляет 90 % от максимально угла поворота, ограниченного размерами рамы.

5.2.15.3 Угол α - фазовый угол между вектором силы, приложенной к зажиму дистанционной демпфирующей распорки и вектором ее углового перемещения.

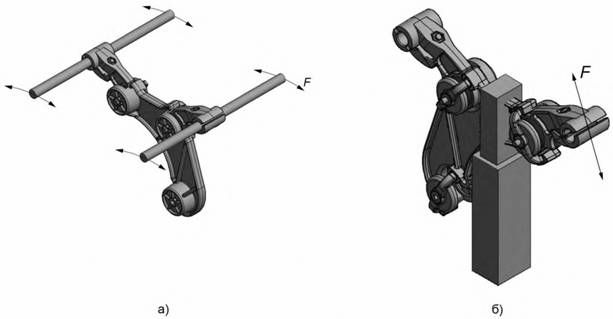

5.2.15.4 Допускаются две схемы испытаний.

5.2.15.5 При испытаниях по схеме, приведенной на рисунке 7а, зажимы распорки закрепляются на стержнях, совершающих возвратно поступательные движения в горизонтальной плоскости.

5.2.15.6 При испытаниях по схеме, приведенной на рисунке 7б, рама дистанционной демпфирующей распорки фиксируется, и знакопеременные нагрузки прикладываются к одному зажиму, под углом (90 ± 5)° к оси зажима.

Рисунок 7 - Схемы испытаний распорки на стойкость к субколебаниям

5.2.15.7 Зажимы дистанционной демпфирующей распорки должны быть установлены на жесткую трубу или стержень, имеющие тот же диаметр, что и провод, для которого она предназначена.

5.2.15.8 Болтовое соединение должно быть затянуто до крутящего момента, установленного требованиями стандартов, технических условий и рабочих чертежей.

5.2.15.9 Испытание следует проводить одним из следующих способов:

- приложением синусоидального усилия, имеющего размах колебаний со значением 600 Н;

- смещением зажима на угол, равный 90 % от максимально возможного угла, ограниченного размерами рамы.

5.2.15.10 Испытание следует проводить при частоте в диапазоне от 1 до 2 Гц в течение 107 циклов.

5.2.15.11 После окончания испытаний дистанционная демпфирующая распорка в целом и ее отдельные элементы должны быть подвергнуты визуальному осмотру (при необходимости проводят разборку).

5.2.15.12 Дистанционная демпфирующая распорка считается выдержавшей испытания, если:

- фазовый угол α и нагрузка, требуемые для сохранения горизонтального смещения, вызванного исходной нагрузкой, равной 600 Н, или смещением зажима, равным 90 % от максимально возможного угла, ограниченного размерами рамы, составляют не менее 70 % от их исходных значений;

- отсутствует износ ее металлических деталей;

- остаточный крутящий момент затяжки болтового соединения зажима составляет не менее 50 % от первоначального значения.

5.2.16 Проверка дистанционных демпфирующих распорок на смещение

5.2.16.1 Значения величины смещения должны соответствовать ГОСТ Р 51177.

5.2.16.2 Один из зажимов дистанционной демпфирующей распорки должен быть установлен на отрезке провода, для которого она предназначена. Тяжение провода должно составлять 20 % от его разрывного усилия, с затяжкой болтового соединения до величины крутящего момента, приведенного в инструкции по монтажу. Если распорка предназначена для группы проводов, то испытания проводят на проводе минимального диаметра. Другой зажим распорки должен быть смонтирован на стержне или трубе, диаметр которых равен диаметру применяемого провода.

5.2.16.3 Испытания проводят для следующих видов смещения:

а) продольное смещение: горизонтальное, продольное, параллельное перемещение трубы (стержня) относительно провода, которое измеряется по отклонению зажима распорки, расположенного на трубе (стержне), от зажима, расположенного на проводе, в направлении оси симметрии провода (рисунок 8);

Рисунок 8 - Схема испытаний на продольное смещение

б) вертикальное смещение: вертикальное перемещение трубы (стержня) относительно провода, которое измеряется по вертикальному отклонению зажима распорки, расположенного на трубе (стержне), от зажима, расположенного на проводе, в направлении, перпендикулярном к оси провода (рисунок 9);

в) коническое смещение: коническое или угловое перемещение зажима распорки на одном проводе (трубе, стержне), которое измеряется по углу конуса, образующегося в результате вращения провода (трубы, стержня) вокруг его оси, причем вершина конуса расположена на оси симметрии зажима (рисунок 10);

г) поперечное смещение: относительное перемещение двух зажимов распорки, направленное перпендикулярно к осям проводов (труб, стержней), которое измеряется по увеличению или уменьшению расстояния между ними (рисунок 11).

5.2.16.4 После окончания испытаний распорка в целом и ее отдельные элементы должны быть подвергнуты визуальному осмотру (при необходимости проводится разборка).

Рисунок 9 - Схема испытаний на вертикальное смещение.

Рисунок 10 - Схема испытаний на коническое смещение

Рисунок 11 - Схема испытаний на горизонтальное поперечное смещение

5.2.16.5 Дистанционная демпфирующая распорка считается выдержавшей испытания, если:

- отсутствует ее повреждение в целом или отдельных элементов;

- отсутствуют повреждения провода.

5.2.17 Испытания арматуры на стойкость к воздействию вибрации

5.2.17.1 Испытания арматуры (поддерживающие, натяжные, соединительные, ремонтные зажимы, другая арматура) на воздействие колебаний, имитирующих ветровую вибрацию, проводят на проводе (тросе), для которого она предназначена (далее - система "провод-арматура").

5.2.17.2 Если арматура предназначена для нескольких типоразмеров проводов (тросов), то испытания проводят на проводах (тросах), имеющих минимальный и максимальный диаметры. Испытанию подвергается система, состоящая из провода (троса), двух натяжных и одного поддерживающего, соединительного (ремонтного) зажимов или другого изделия.

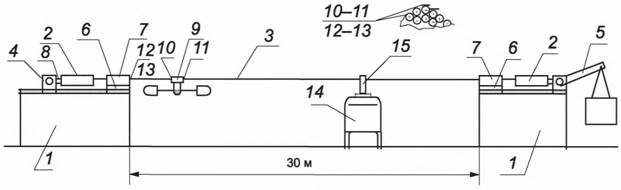

5.2.17.3 Испытания системы "провод-арматура" на вибрацию проводят на двухпролетном стенде длиной не менее 30 м. Минимальная длина активного пролета должна составлять не менее 20 м.

5.2.17.4 Соединительный (ремонтный) зажим должен быть расположен в середине активного пролета.

5.2.17.5 Для других видов арматуры место установки определяется стандартами и техническими условиями.

5.2.17.6 Поддерживающий зажим должен быть расположен на такой высоте, чтобы статический угол выхода провода (троса) из зажима относительно горизонта в активном пролете составлял (1, 5 ± 0, 5) град.

5.2.17.7 Тяжение провода (троса) при испытании должно составлять (20 ± 5) % от его разрывного усилия.

5.2.17.8 Для стабилизации тяжения при колебаниях температуры следует применять специальное компенсирующее устройство в виде противовеса с грузом или другие устройства, обеспечивающие постоянство тяжения. Допускается проводить испытания на открытом воздухе и в помещении. На провод (трос) арматуры наносят метку для контроля ее положения.

5.2.17.9 Контроль амплитуды и частоты вибрации проводят в пучности свободной полуволны колебаний, но только не в полуволне, ближайшей к поддерживающему (соединительному, ремонтному) зажиму, вибровозбудителю и натяжным зажимам. Измерения проводят в активном пролете.

5.2.17.10 Вибровозбудитель устанавливают в такой точке пролета, чтобы между ним и поддерживающим (соединительным, ремонтным) зажимом укладывалось минимум шесть полуволн вибрации.

5.2.17.11 В процессе испытаний система "провод-арматура" должна быть подвергнута 108 циклам вибрации. Частота вибрации (f) должна соответствовать резонансной частоте из диапазона, который вычисляют по формуле

![]() ,

,

(4)

где d - диаметр провода (троса) (мм).

Размах колебаний провода (троса) (А) в пучности должен быть равен

![]() .

.

(5)

5.2.17.12 Измерение размаха колебаний следует проводить на полуволне, отстоящей от вибровозбудителя и арматуры не менее чем на длину полуволны при конкретном значении частоты.

5.2.17.13 По окончании испытания элементы системы "провод-арматура" подлежат визуальному осмотру.

Примечание - Величина тяжения провода (троса), резонансной частоты, размаха колебаний могут быть изменены по согласованию с потребителем, в частности в случае применения арматуры вместе с проводами (тросами), имеющими специальную конструкцию.

5.2.17.14 Система "провод-арматура" считается выдержавшей испытание, если:

- отсутствуют видимые повреждения компонентов системы "провод-арматура";

- разрывное усилие провода (троса) после испытаний, которое может определяться как на проводе (тросе) в целом, так и по суммарной прочности всех проволок, на участке провода (троса) в месте установки поддерживающего зажима или другого изделия, а также прочность заделки провода (троса) в соединительном или ремонтном зажиме, составляет не менее 90 % от разрывного усилия провода (троса).

5.2.18 Испытание арматуры на стойкость к пляске

5.2.18.1 Испытания арматуры (поддерживающие, натяжные, соединительные, ремонтные зажимы и другие изделия) на воздействие колебаний, имитирующих пляску, проводят на проводе (тросе), для которого она предназначена. Если арматура предназначена для нескольких типоразмеров проводов (тросов), то испытания проводят на проводах (тросах), имеющих минимальный и максимальный диаметры. Испытанию подвергается система, состоящая из провода (троса), двух натяжных и одного поддерживающего, соединительного (ремонтного) зажимов или другого изделия (далее - система "провод-арматура").

5.2.18.2 Испытания системы "провод-арматура" на стойкость к пляске проводят на специальном двухпролетном стенде длиной не менее 35 м, а минимальная длина активного пролета должна быть не менее 20 м. Поддерживающий зажим должен быть расположен на такой высоте, чтобы статический угол выхода провода (троса) из зажима (угол схода) относительно горизонта в активном пролете составлял (1, 0 ± 0, 5) град.

5.2.18.3 Соединительный (ремонтный) зажим должен быть расположен в середине активного пролета.

5.2.18.4 При испытаниях других изделий место их установки определяется стандартами, техническими условиями.

5.2.18.5 Тяжение провода (троса) должно составлять не менее 2 % от его разрывного усилия.

5.2.18.6 Нагрузку на провод (трос) контролируют с помощью динамометра.

5.2.18.7 На провод (трос) арматуры наносят метку для контроля ее положения.

5.2.18.8 Для стабилизации тяжения при колебаниях температуры следует применять специальное компенсирующее устройство в виде противовеса с грузом или другие устройства, обеспечивающие постоянство тяжения. Допускается проводить испытания на открытом воздухе и помещении.

5.2.18.9 Система "провод-арматура" должна быть подвергнута не менее 105 циклам пляски. Величина частоты колебаний должна находиться в пределах от 0, 8 до 2, 2 Гц. Размах колебаний одной полуволны колебаний в пролете должен поддерживаться на уровне (1/25 ± 10) % от длины активного пролета.

5.2.18.10 По окончании испытания элементы системы "провод-арматура" подлежат визуальному осмотру.

5.2.18.11 Система "провод-арматура" считается выдержавшей испытание, если:

- отсутствуют видимые повреждения компонентов системы "провод-арматура";

- механическая прочность провода (троса) после испытаний, которая может определяться как на проводе (тросе) в целом, так и по суммарной прочности всех проволок, на участках, демонтированных из поддерживающего зажима или другого изделия, а также прочность заделки провода (троса) в соединительном (ремонтном) зажиме, должна составлять не менее 90 % от разрывного усилия провода (троса).

5.2.19 Проверка прочности защитных экранов при воздействии нагрузок, возникающих при действии гололеда и ветра

5.2.19.1 Проверку прочности защитных экранов при воздействии ветра и гололеда, проводят путем приложения сосредоточенных испытательных нагрузок, имитирующих гололедно-ветровые нагрузки. Схемы приложения и величины нагрузок в соответствии с приложением Е. Экран устанавливают на жестко закрепленный элемент линейной арматуры, для которой он предназначен. Нагрузки прикладываются со скоростью не более 50 Н/мин.

5.2.19.2 Защитный экран считается выдержавшим испытания, если после приложения нагрузок, имитирующих гололедно-ветровое воздействие, в течение 5 мин не происходит разрушения и видимых остаточных деформаций экрана. Для определения фактического значения прочности испытание может быть продолжено до появления видимых разрушений и деформаций.

5.2.20 Испытания в условиях воздействия нижнего рабочего значения температуры окружающей среды по ГОСТ 15150 (УХЛ 1)

5.2.20.1 Испытания по определению прочности заделки и разрушающей нагрузки линейной арматуры проводят при температуре минус (60 ± 2) °С. Образцы линейной арматуры должны быть выдержаны при нормальных климатических условиях не менее 24 ч.

5.2.20.2 Образцы линейной арматуры и испытательные схемы выдерживаются в климатической камере после достижения теплового равновесия при заданной температуре в течение 2 ч.

5.2.20.3 Испытательная нагрузка может быть приложена непосредственно в климатической камере по достижении заданной температуры или на стенде при температуре окружающей среды при выполнении следующих условий: температура в климатической камере и время между моментом извлечения из нее изделий линейной арматуры и проведением испытаний на прочность заделки и разрушающую нагрузку задаются таким образом, чтобы в момент испытаний температура изделий составляла минус (60 ± 2) °С.

5.2.20.4 Проверку прочности заделки и разрушающей нагрузки проводят в соответствии с 5.2.

5.3 Электрические испытания

5.3.1 Перед проведением электрических испытаний арматуры токоведущие соединения арматуры подготавливают в следующей последовательности:

- контактные поверхности испытуемых изделий и проводов должны быть зачищены металлической щеткой не ранее 10 мин до монтажа;

- резьбовые соединения следует соединить с моментом, равным монтажному, динамометрическим ключом. Подтягивать болты во время испытания не допускается;

- монтаж выполнять в соответствии с инструкцией по монтажу.

5.3.2 Испытание арматуры, предназначенной для группы проводов, проводят с проводом наибольшего сечения, не подвергавшимся ранее механическим нагрузкам.

5.3.3 Между выходом испытательной схемы и изделием, а также между изделиями должен находиться участок провода, длина которого, установленная в зависимости от его диаметра, должна быть не менее:

- 250 мм - при диаметре провода до 5, 1 мм;

- 500 мм - при диаметре провода от 5, 1 до 9, 0 мм;

- 750 мм - при диаметре провода от 9, 0 до 14, 0 мм;

- 1000 мм - при диаметре провода свыше 14, 0 мм.

5.3.4 Для определения относительного сопротивления электрического контакта нового изделия σ0 измеряют сопротивление электрического контакта и целого участка провода той же длины l при помощи измерительного устройства двойного моста или методом "ток-напряжение".

5.3.4.1 Сопротивление измеряют при температуре окружающей среды (20 ± 10) °С - по ГОСТ 17441.

5.3.4.2 Измерительный ток должен быть не более 0, 3 от номинального тока для данного провода при измерении методом "ток-напряжение". Погрешность измерения - не более ± 1, 5 %.

5.3.4.3 В каждой точке проводят не менее трех измерений.

5.3.4.4 Относительное сопротивление электрического контакта нового изделия σ0 вычисляют по формуле

![]() ,

,

(6)

где ΔUk и Rk - средние арифметические значения результатов измерения соответственно падения напряжения и сопротивления контакта, В (Ом);

ΔUпр и Rпр - средние арифметические значения результатов измерения соответственно падения напряжения и сопротивления провода, В (Ом).

5.3.4.5 В точках измерения падения напряжения на проводе должны быть установлены бандажи из двух витков медной проволоки диаметром 0, 7-0, 8 мм или применены зажимы, обеспечивающие надежный точечный контакт. Точки измерения сопротивления электрического контакта должны быть расположены от испытуемого изделия (рисунок 12) на расстоянии l1, не более:

5 мм - для проводов номинальным сечением токоведущей части до 185 мм2;

10 мм - для проводов номинальным сечением токоведущей части свыше 185 мм2.

5.3.4.6 При испытании ответвительной арматуры токоведущего соединения, сопротивления Rnp или падения напряжения ΔUпр измеряют на ответвленном проводе (рисунок 13).

5.3.5 Относительное сопротивление электрического контакта после нагрева номинальным током σнг определяют следующим образом: изделия арматуры, прошедшие испытания по 5.3.4, нагревают номинальным током до установившихся температур провода и токоведущего соединения и затем охлаждают до температуры (20 ± 10) °С.

Определение σнг - по 5.3.4.

Рисунок 12 - Схема измерения сопротивления электрического контакта

Рисунок 13 - Схема измерения сопротивления электрического контакта ответвительной арматуры

5.3.6 Относительное сопротивление электрического контакта после нагрева током, в 1, 5 раза превышающим номинальный, σпг определяют в последовательности, приведенной ниже: изделия арматуры, прошедшие испытания по 5.3.5, нагревают током, в 1, 5 раза превышающим номинальный, до установившихся температур провода и токоведущего соединения и затем охлаждают до температуры (20 ± 10) °С.

Определение σпг - по 5.3.4.

5.3.7 Относительное сопротивление электрического контакта после термического старения 500 циклами нагрева-охлаждения σц определяют в следующей последовательности: изделия арматуры, прошедшие испытания по 5.3.6, подвергают термическому старению 500 циклами нагрева-охлаждения. Испытание состоит в нагревании токоведущего соединения переменным или постоянным током, при котором температура алюминиевого провода достигает 100 °С, медного провода - 120 °С. Сила тока должна быть такой, чтобы длительность нагрева до указанных температур была не менее 180 с. После достижения указанной температуры изделия должны быть охлаждены до температуры (20 ± 10) °С. Для ускорения охлаждения допускается применять вентиляторы.

Определение σц проводят через каждые 50 циклов в соответствии с 5.3.3.

5.3.8 Относительное сопротивление электрического контакта после нагрева током термической стойкости σт определяют в следующей последовательности: изделия арматуры, прошедшие испытания по 5.3.6 или 5.3.7, нагревают током термической стойкости, при котором температура проводов за время не более 180 с достигает значений:

200 °С - для алюминиевых проводов;

300 °С - для медных проводов.

После нагрева изделия охлаждают до температуры (20 ± 10) °С.

Определение σт - в соответствии с 5.3.4.

5.3.9 Испытания, связанные с нагревом провода и токоведущего соединения, проводят при скорости воздушного потока не более 0, 6 м/с.

5.3.10 Проверка электрического сопротивления демпфирующего элемента дистанционных демпфирующих распорок.

5.3.10.1 Измерение электрического сопротивления демпфирующего элемента дистанционных демпфирующих распорок проводят при температуре окружающей среды (20 ± 10) °С.

5.3.10.2 Электрическое сопротивление измеряют между рамой и зажимом распорки.

5.3.10.3 Перед началом измерения электрического сопротивления болт зажима затягивается нормируемым моментом, установленным в стандартах, технических условиях и рабочих чертежах для данной марки распорки.

5.3.10.4 Величина электрического сопротивления не должна превышать величину, установленную ГОСТ Р 51177.

5.4 Проверка потерь на перемагничивание

5.4.1 Испытание проводят для определения потерь на перемагничивание в поддерживающих, натяжных, соединительных, ремонтных зажимах для проводов и других типов арматуры, содержащих элементы из ферромагнитных материалов.

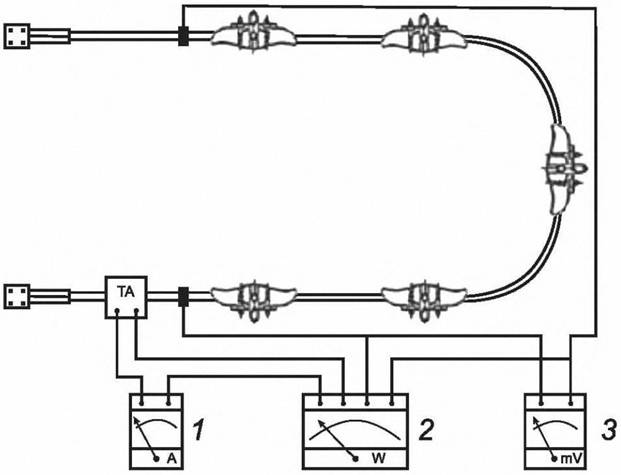

5.4.2 Схемы измерений потерь на перемагничивание приведены на рисунке 14. Схема измерения потерь на перемагничивание для спиральных поддерживающих, натяжных, соединительных и ремонтных зажимов приведена на рисунке 15. Потери в линейной арматуре определяют как разность показаний ваттметра при измерениях мощности в цепи с установленной арматурой и в той же цепи без арматуры.

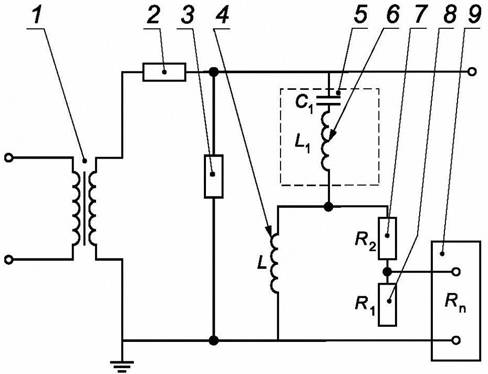

1 - амперметр; 2 - ваттметр; 3 - милливольтметр

Рисунок 14 - Электрическая схема измерения магнитных потерь в линейной арматуре

1 - наружный повив спирального зажима; 2 - внутренний повив спирального зажима; 3 - провод; 4 - изолирующие ролики; 5 - присоединительные кабели; 6 - трансформатор тока; 7 - ваттметр; 8 - милливольтметр; 9 - амперметр

Рисунок 15 - Электрическая схема измерения магнитных потерь в спиральных зажимах

В процессе испытаний фиксируется температура нагрева провода и арматуры. Измерения потерь проводят по достижении теплового равновесия системы.

5.4.3 Значения тока для испытания на магнитные потери должны соответствовать значениям, указанным в таблице 4. Размеры испытательной цепи должны быть неизменны при обоих измерениях (с линейной арматурой и без нее).

Таблица 4 - Значения тока для испытания на магнитные потери

|

Токопроводящее сечение провода, мм2 |

Ток, А, (50 Гц) | |

|

Алюминий и алюминиевые сплавы |

Медь | |

|

25 |

115 |

125 |

|

50 |

175 |

230 |

|

75 |

230 |

310 |

|

100 |

275 |

365 |

|

150 |

355 |

470 |

|

200 |

435 |

575 |

|

250 |

500 |

670 |

|

300 |

565 |

760 |

|

400 |

680 |

910 |

|

500 |

785 |

1030 |

|

600 |

875 |

1140 |

|

700 |

955 |

1240 |

|

800 |

1025 |

1330 |

|

900 |

1100 |

1410 |

|

1000 |

1170 |

1490 |

|

Примечание - Для сечений, не включенных в таблицу, берется значение, ближайшее из более высоких значений в таблице. | ||

5.4.4 Испытываемая арматура должна комплектоваться всеми элементами, смонтированными в соответствии с инструкцией изготовителя. Диаметр провода должен быть максимальным из диапазона, для которого она предназначена. Длина провода должна быть выбрана из следующего ряда в зависимости от длины изделия: 5000+1000; 10000+1000; 20000+1000 мм. Для измерения потерь энергии на проводе необходимо установить не менее пяти единиц арматуры, расположенных на расстоянии 500+50 мм друг от друга. При испытаниях спиральных зажимов допускается проводить испытания на одном зажиме.

5.4.5 Испытание считается успешным, если соблюдено следующее условие:

![]() ,

,

(7)

где PD - потери энергии на контрольном отрезке провода с арматурой, Вт;

PC - потери энергии на контрольном отрезке провода без арматуры, Вт.

5.5 Испытание по определению эффективности гасителей вибрации по мощности рассеивания

5.5.1 Определение эффективности гасителя вибрации проводят по характеристикам, приведенным в ГОСТ Р 51177.

Эффективность гасителя вибрации по мощности рассеивания определяют путем лабораторных испытаний на опытном пролете с проводом (тросом) минимального и максимального диаметров. Если гаситель вибрации предназначен для проводов и тросов, то испытания проводят как на проводах, так и на тросах.

Минимальная длина пролета испытательного стенда - 30 м.

5.5.2 Проведение испытаний

Провод (трос) должен быть закреплен в фиксирующих опорах, не влияющих на натяжение провода (троса). Гаситель вибрации и вибровозбудитель должны быть расположены на противоположных концах пролета. Вибровозбудитель должен располагаться на расстоянии, обеспечивающем его расположение в первой стоячей полуволне для всех используемых частот. Провод (трос) перед началом испытания должен находится на стенде под тяжением, равным тяжению, при котором проводят испытание, в течение не менее чем 12 ч. Тяжение провода (троса) при испытаниях должно составлять (20 ± 0, 5) % от разрывной прочности провода (троса). Виброскорость провода (троса) в пучности стоячей волны на всех используемых резонансных частотах должна быть 0, 2 м/с, что соответствует размаху колебаний в пучности Yi:

![]() ,

,

(8)

где Yi - размах колебаний в пучности стоячей волны на i-резонансной частоте, мм;

fi - i-резонансная частота, Гц.

5.5.3 Измерение размаха колебаний в узлах и пучностях следует проводить с точностью ± 5 %. Измерение силы и виброскорости зажима вибровозбудителя следует проводить с точностью ± 5 %. Измерение фазового угла между векторами силы и скорости следует проводить с точностью, обеспечивающей получение значения косинуса фазового угла с точностью ± 1 %.

5.5.4 Диапазон частот, в котором необходимо проводить измерения для данного провода (троса), должен соответствовать следующим зависимостям:

![]() ;

; ![]() ,

,

(9)

где f1 - наименьшая частота вибрации для данного провода (троса), Гц;

f2 - наибольшая частота вибрации для данного провода (троса), Гц;

d - диаметр провода (троса), м.

5.5.5 Наименьшее число резонансных частот, при которых необходимо провести испытания, равно 10.

5.5.6 Эффективность гасителей вибрации может быть определена одним из методов, приведенных в приложении Д.

5.6 Испытание по определению эффективности работы гасителя вибрации в системе "провод-гаситель вибрации" по величине максимальных циклических изгибных напряжений

5.6.1 Основные характеристики работы системы "провод-гаситель вибрации"

5.6.1.1 Эффективность гасителя вибрации в системе "провод-гаситель вибрации" определяется степенью снижения максимальных циклических изгибных напряжений σм.п.г(ώп.гi) в проволоках повивов провода в опасных его сечениях, при колебаниях системы по собственным формам на всех собственных (резонансных) частотах системы ώп.гi в диапазоне частот, где проводу требуется защита от вибрации.

5.6.1.2 Коэффициент эффективности работы гасителя вибрации, установленного на проводе kэ.г(ώп.гi), вычисляют на каждой собственной частоте системы "провод-гаситель вибрации" ώп.гi по формуле

![]() ,

,

(10)

где σм.п.г(ώп.гi) - максимальные циклические изгибные напряжения в опасном сечении провода при колебаниях системы с частотой ώп.гi, равной величине i-й собственной частоты системы "провод-гаситель вибрации";

σм.п(ώпj) - максимальные изгибные циклические напряжения в опасном сечении провода без гасителя вибрации при колебаниях с частотой ώпj, равной величине j-й собственной частоты колебаний провода без гасителя, ближайшей по величине к частоте ώп.гi.

5.6.1.3 Коэффициент эффективности работы конкретного гасителя вибрации определяется путем испытаний на опытном пролете с проводом, для которого предназначена данная марка гасителя.

5.6.2 Требования к испытательному стенду

5.6.2.1 Минимальная длина свободного пролета должна быть 30 м.

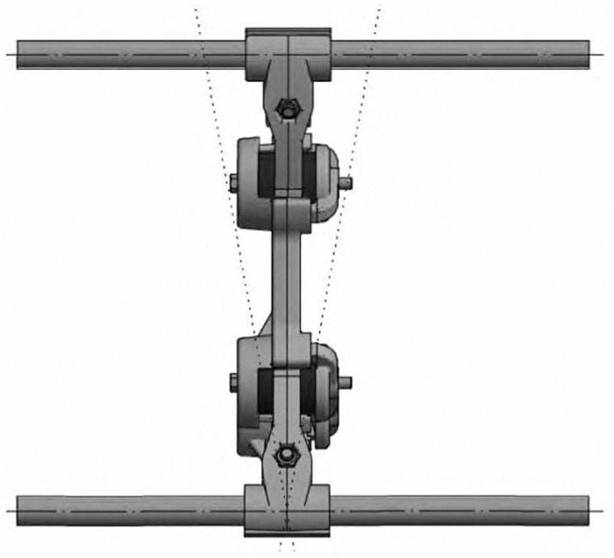

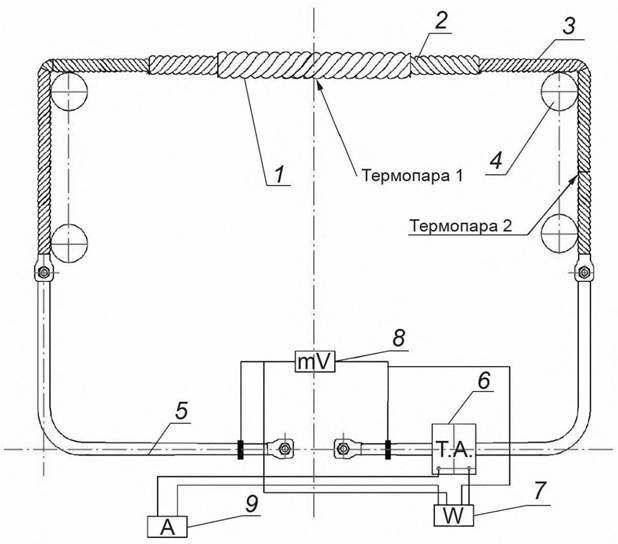

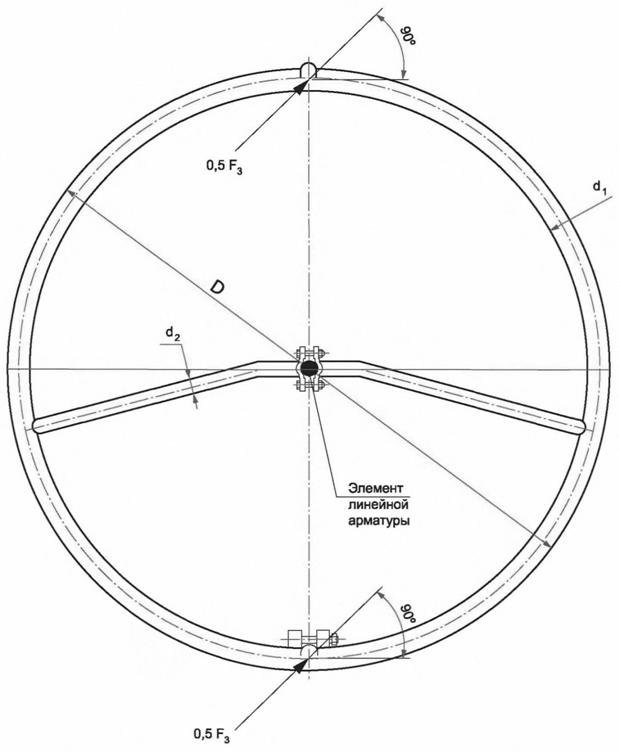

Схема стенда приведена на рисунке 16.

1 - опоры пролета; 2 - натяжные зажимы; 3 - образец провода в свободном пролете; 4 - неподвижная опора; 5 - подвижная опора; 6 - специальные приспособления для закрепления фиксирующих зажимов; 7 - фиксирующие зажимы; 8 - датчик усилий в проводе; 9 - гаситель вибрации; 10, 11, 12 и 13 - группы тензодатчиков; 14 - вибрационный электродинамический стенд; 15 - специальный толкатель для возбуждения провода

Рисунок 16 - Схема опытного пролета установки для определения коэффициента эффективности работы гасителя вибрации на проводе

5.6.2.2 Величина тяжения в проводе должна составлять (20 ± 0, 5) % от разрывного усилия провода.

5.6.2.3 Провод по обе стороны пролета должен быть закреплен в специальных фиксирующих зажимах, не допускающих его перемещение.

5.6.2.4 Гаситель вибрации должен располагаться в первой полуволне собственных форм колебаний, отсчитываемой от используемого для исследований величин изгибных напряжений фиксирующего зажима.

5.6.2.5 Вибровозбудитель должен устанавливаться таким образом, что его соединение с проводом будет находиться в последней полуволне, отсчитываемой от фиксирующего зажима, для всех частот.

5.6.2.6 Измерение величин изгибных циклических напряжений в проволоках провода следует проводить в местах рядом с фиксирующим зажимом на участке пролета с гасителем вибрации и по обе стороны от зажима гасителя вибрации. К проводу в каждом из трех мест должны прикрепляться тензодатчики на двух самых верхних проволоках наружного повива на расстоянии не более чем (5 ± 1) мм от последней точки контакта фиксирующего зажима с проволоками провода и (5 ± 1) мм от точки контакта зажима гасителя вибрации с проволоками.

5.6.3 Проведение испытаний

5.6.3.1 На проводе должны возбуждаться колебания по собственным формам на собственных (резонансных) частотах системы в диапазоне частот, указанном в 5.5.4.

5.6.3.2 Соответствие собственных форм колебаний провода без гасителя или собственных форм колебаний системы "провод-гаситель вибрации" формам колебаний провода в опытном пролете без гасителя или провода с гасителем устанавливается при равенстве в этих случаях длин предпоследних и последних полуволн колебаний провода.

5.6.3.3 Испытания с гасителем вибрации следует проводить в заданном диапазоне частот не менее чем на 20 режимах колебаний по собственным формам, частоты которых должны равномерно распределяться по всему диапазону.

5.6.3.4 Затем гаситель вибрации снимают с провода, и весь процесс повторяют для определения собственных частот и величин напряжений в опасных точках провода без гасителя вибрации.

5.6.3.5 При испытаниях на каждой резонансной частоте колебаний провода без гасителя вибрации ώпj и каждой резонансной частоте системы "провод-гаситель вибрации" ώп.гi регистрируются:

- частота колебаний провода (ώпj ± 5 %, ώп.гi ± 5 %);

- максимальные изгибные циклические напряжения для провода с гасителем вибрации [σм.п.г(ώп.гi) ± 5 %] и провода без гасителя вибрации [σм.п(ώпj) ± 5 %] в проволоках верхнего повива провода в сечениях провода на выходах из фиксирующего зажима и места установки зажима гасителя вибрации;

- размах колебаний провода (А ± 5 %) и максимальные скорости (V ± 5 %) точек провода в пучности второй или третьей полуволны колебаний;

- длины первой, второй, предпоследней и последней полуволн колебаний провода {Li, j ± 5 %, i, j - номера полуволн для провода с гасителем вибрации и без него, соответственно).

Эффективность гасителя вибрации является удовлетворительной, если значения коэффициента эффективности kэ.г(ώп.гi) < 1, 0.

5.7 Определение логарифмического декремента колебаний распорок дистанционных демпфирующих

5.7.1 Рама дистанционной демпфирующей распорки должна быть жестко зафиксирована. Момент, приложенный к рычагу испытательного устройства, подбираемый за счет изменения размеров и массы рычага, должен обеспечивать резонансную частоту в диапазоне от 1 до 2 Гц.

5.7.2 Проведение испытаний

5.7.2.1 Необходимо отклонить рычаг в одно из концевых положений зажима, удерживать его в течение 60 с и затем отпустить. Перемещение рычага должно быть измерено не менее чем при двух полных циклах. Логарифмический декремент колебаний равен

![]() ,

,

(11)

где Y1 - начальный размах колебаний (от исходного положения до максимального отклонения в противоположном направлении);

Y2, Y3 и Y4 - последующие размахи колебаний.

5.7.2.2 Дистанционная демпфирующая распорка считается выдержавшей испытания, если логарифмический декремент не отличается более чем на ± 20 % от значения, указанного в стандартах и технических условиях.

5.8 Испытание по определению напряжения радиопомех и отсутствия видимой короны

5.8.1 Общие положения

5.8.1.1 На напряжение радиопомех и отсутствие видимой короны испытывают следующие виды арматуры:

- поддерживающая;

- натяжная;

- соединительная;

- сцепная;

- защитная.

5.8.1.2 Поддерживающую, натяжную, сцепную арматуру и защитную арматуру изоляционных конструкций (разрядные рога, защитные экраны и узлы крепления экранов, защитные кольца, балласты) испытывают в составе гирлянд изоляторов.

5.8.1.3 Испытания на напряжение радиопомех от элементов линейной арматуры следует проводить по методу напряжения в соответствии с требованиями ГОСТ 26196, ГОСТ Р 51097, ГОСТ Р 51319 и ГОСТ Р 51320.

Условия испытания:

- температура от 15 °С до 35 °С;

- относительная влажность от 45 % до 75 %.

5.8.1.4 Сущность метода определения напряжения заключается в определении зависимости уровня радиопомех от приложенного к элементу линейной арматуры испытательного напряжения промышленной частоты.

5.8.1.5 В соответствии с требованиями ГОСТ Р 51097 допустимое значение напряжения радиопомех (Uдоп) при испытательном напряжении 1, 1 Um/√3 не должно превышать:

- 55 дБ относительно 1 мкВ от арматуры в составе гирлянд изоляторов;

- 38 дБ относительно 1 мкВ от арматуры, установленной на проводах (дистанционные распорки, гасители вибрации, ограничители гололедообразования, маркеры и т.д.).

5.8.2 Испытательное оборудование

5.8.2.1 Схема испытательной установки, аппаратура и измерительные приборы должны соответствовать требованиям ГОСТ 26196 и ГОСТ Р 51097.

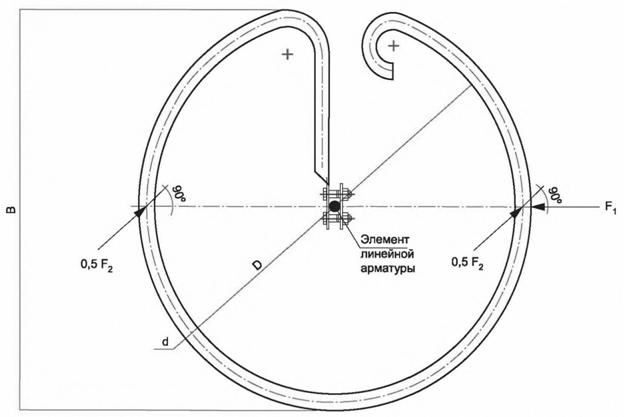

5.8.2.2 Схема испытательной установки приведена на рисунке 17.

1 - высоковольтный трансформатор; 2 - фильтр; 3 - испытываемый объект; 4, 6 - катушки индуктивности; 5 - конденсатор связи; 7, 8 - сопротивления; 9 - измеритель радиопомех

Рисунок 17 - Схема испытательной установки

5.8.2.3 Фильтр предназначен для предотвращения прохождения высокочастотных токов помех от источника высокого напряжения или других посторонних источников помех в измерительную цепь. Фильтр должен иметь полное сопротивление не менее 10-20 кОм на частоте измерения, чтобы лишь незначительно изменять сопротивление между высоковольтным проводом и землей.

5.8.2.4 Элемент связи представляет собой конденсатор или последовательное соединение конденсатора и катушки индуктивности (L1C1). Цепь (L1C1) должна быть настроена на частоту измерения. Элемент связи должен располагаться около испытываемого объекта и не создавать существенного искажения электрического поля на его поверхности. Емкость конденсатора связи С1 должна быть не менее чем в пять раз больше емкости испытываемого объекта. Достаточной является емкость С1, равная 1000 пФ. Конденсатор должен выдерживать максимальное испытательное напряжение и иметь низкий уровень частичного разряда при этом напряжении.

5.8.2.5 При измерении используют сопротивление 300 Ом, состоящее из входного сопротивления измерителя радиопомех Rn, соединенного параллельно с сопротивлением R1, равным Rn, и сопротивления R2, которое выбирают из условия:

![]() .

.

(12)

5.8.2.6 Полное сопротивление между испытываемым объектом и землей на частоте измерения должно быть (300 ± 40) Ом с фазовым углом не более 20 град.

5.8.2.7 Катушка L должна обеспечивать контур с низким полным сопротивлением на промышленной частоте для защиты измерителя радиопомех от токов промышленной частоты, протекающих через конденсатор связи С1. На частоте измерения ее полное сопротивление должно быть не менее 3000 Ом. Для этого индуктивность катушки L должна составлять 1 мГн при малом значении собственной емкости, чтобы при измерении избежать ошибок, превышающих 1 %.

5.8.2.8 Измеритель радиопомех должен соответствовать требованиям ГОСТ Р 51319. Длина коаксиального кабеля, используемого для подключения измерителя радиопомех, не должна превышать 20 м.

5.8.2.9 Высоковольтный трансформатор служит источником испытательного напряжения промышленной частоты. Форма кривой напряжения должна соответствовать требованиям ГОСТ 1516.2.

5.8.2.10 При испытаниях необходимо наиболее полно имитировать условия эксплуатации объекта испытаний. При этом допускается применять макеты расщепленных проводников фаз из гладких труб большого диаметра с сохранением числа составляющих и взаимных расстояний между ними. Макет проводника фазы, на котором монтируется испытываемый объект, не должен вносить существенных помех в схему измерений при напряжениях вплоть до наибольшего испытательного напряжения.

5.8.3 Подготовка к измерениям

5.8.3.1 Испытания арматуры следует проводить на одном образце. Испытания арматуры, входящей в состав гирлянд, следует проводить на одной полной гирлянде.

5.8.3.2 При испытаниях необходимо учитывать конфигурацию ВЛ, для которой предназначается испытываемая арматура, и ее наибольшее рабочее напряжение.

5.8.3.3 Испытываемая арматура должна устанавливаться на отрезке фазного провода или пучка проводов того же диаметра и типа, для которых она предназначена. Для моделирования проводов могут использоваться гладкие металлические стержни или трубы того же диаметра, что и провод.

5.8.3.4 Арматура должна иметь ту же комплектацию, что и при эксплуатации.

5.8.3.5 Фрагмент фазного провода следует располагать параллельно заземленной плоскости и на конце его помещать не коронирующие шары или кольца.

5.8.3.6 Провод должен располагаться по центру заземленной плоскости. Заземленные предметы, не являющиеся частью испытательной установки, не должны располагаться по отношению к проводу ближе, чем 1, 4 от расстояния между проводом и заземленной плоскостью.

5.8.3.7 Испытываемый объект должен поддерживаться или закрепляться непроводящими, не создающими помех стержнями или канатами. Соединение с источником питания должно осуществляться на одном конце провода. Источник питания и соединение должны располагаться таким образом, чтобы не влиять на напряженность на испытываемом объекте.

5.8.3.8 При испытаниях поддерживающей арматуры провод следует крепить горизонтально. В средней точке следует имитировать опору с помощью испытываемого образца поддерживающей арматуры и подвесной гирлянды изоляторов.

5.8.3.9 При испытаниях натяжной арматуры в состав испытываемого объекта должны входить анкерные натяжные соединения. Согласно договоренности между потребителем и производителем испытываемый объект монтируют с вертикальными или горизонтальными гирляндами изоляторов.

5.8.3.10 Соединительная арматура и защитная арматура (кроме защитной арматуры изоляционных конструкций) монтируется на проводе в соответствии с инструкцией по монтажу.

5.8.4 Порядок проведения испытаний

5.8.4.1 Перед проведением испытаний определяют напряжение радиопомех от измерительной схемы (уровень фона) при отсутствии испытываемого объекта. Уровень фона должен быть, по меньшей мере на 10 дБ ниже допустимого напряжения радиопомех от испытываемого объекта.

5.8.4.2 Испытательное напряжение должно составлять:

1, 1Um/√3,

(13)

где Um - наибольшее рабочее напряжение.

5.8.4.3 Измерения радиопомех проводят в следующей последовательности: