![]() — Все документы — ГОСТы — ГОСТ Р 57353-2016/EN 1337-2:2004 ОПОРЫ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. Часть 2. ЭЛЕМЕНТЫ СКОЛЬЗЯЩИЕ СЕЙСМОИЗОЛИРУЮЩИХ ОПОР ЗДАНИЙ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ГОСТы — ГОСТ Р 57353-2016/EN 1337-2:2004 ОПОРЫ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. Часть 2. ЭЛЕМЕНТЫ СКОЛЬЗЯЩИЕ СЕЙСМОИЗОЛИРУЮЩИХ ОПОР ЗДАНИЙ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ Р 57353-2016/EN 1337-2:2004 ОПОРЫ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. Часть 2. ЭЛЕМЕНТЫ СКОЛЬЗЯЩИЕ СЕЙСМОИЗОЛИРУЮЩИХ ОПОР ЗДАНИЙ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

Добавил:

Дата: [02.09.2018]

Structural bearings. Part 2. Sliding seismic isolation supports elements of buildings. Specifications

ОКС 87.060.10

Предисловие

1 Подготовлен Акционерным обществом "Научно-исследовательский центр "Строительство" - Центральный научно-исследовательский, проектно-конструкторский и технологический институт им. В.А. Кучеренко (АО "НИЦ "Строительство" - ЦНИИСК им. В.А. Кучеренко) на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 европейского стандарта, который выполнен Федеральным государственным унитарным предприятием "Российский научно-исследовательский центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "СТАНДАРТИНФОРМ")

2 Внесен Техническим комитетом по стандартизации ТК 465 "Строительство"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2016 г. N 2023-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 1337-2:2004 "Опоры строительных конструкций. Часть 2. Элементы скольжения" (EN 1337-2:2004 "Structural bearings - Part 2: Sliding elements", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствии с ГОСТ 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 Введен впервые

Настоящий стандарт содержит данные по определению размеров и изготовлению скользящих частей и направляющих, являющихся не опорами, а исключительно их деталями, для соединения с опорами, регламентированными в других стандартах серии ЕН 1337.

Соответствующие соединения указаны в таблице 1 ЕН 1337-1:2000.

Область применения настоящего стандарта не распространяется на поверхности скольжения, состоящие из цельных или нескольких частей политетрафторэтиленовых (ПТФЭ) плит, имеющих описанную окружность диаметром менее 75 мм и/или более 1500 мм, а также эффективную температуру опоры ниже минус 35 °С и/или выше плюс 48 °С.

Настоящий стандарт не распространяется на элементы скольжения, являющиеся вспомогательными опорами во время строительства (например, для поэтапного возведения верхнего строения).

В настоящем стандарте также содержатся данные для дугообразных поверхностей скольжения, не являющихся частями отдельных скользящих частей, монтирующихся в сферические и цилиндрические опоры в соответствии с ЕН 1337-7.

Примечание - Принципы, описанные в настоящем стандарте, могут применяться для элементов скольжения, находящихся вне указанной области применения, но в этом случае их использование должно подтверждаться для предписанной цели применения.

Стандарт содержит датированные и/или недатированные ссылки на определения из других документов. Данные нормативные ссылки приведены в соответствующих разделах текста, а публикации приведены ниже. При датированных ссылках последующие изменения или переработки этих публикаций относятся к настоящему стандарту, только если они включены при изменении или переработке. При недатированных ссылках действительным является последнее издание соответствующего документа (включая все изменения).

EN 1337-1, Structural bearings - Part 1: General design rules. (Опоры строительных конструкций. Часть 1. Общие правила проектирования)

EN 1337-7, Structural bearings - Part 7: Spherical and cylindrical PTFE bearings. (Опоры строительных конструкций. Часть 7. Опоры сферические и цилиндрические ПТФЭ)

EN 1337-10, Structural bearings - Part 10: Inspection and maintenance. (Опоры строительных конструкций. Часть 10. Контроль и техническое обслуживание)

EN 1337-11, Structural bearings - Part 11: Transport, storage and installation. (Опоры строительных конструкций. Часть 11. Транспортировка, хранение и монтаж)

EN 10025 (all parts), Hot rolled products of non-alloy structural steels; technical delivery conditions. [Изделия горячекатанные из конструкционных сталей (все части)]

EN 10088-2, Stainless steels - Part 2: Technical delivery conditions for sheet/plate and strip of corrosion resisting steels for general purposes. (Стали нержавеющие. Часть 2. Технические условия поставки тонколистовой и полосовой коррозионно-стойких сталей общего назначения)

EN 10113-1*(1), Hot-rolled products in weldable fine grain structural steels. - Part 1: General delivery conditions (Изделия горячекатанные из сварных мелкозернистых конструкционных сталей. Часть 1. Технические условия поставки)

EN 10137-1*(2), Plates and wide flats made of high yield strength structural steels in the quenched and tempered or precipitation hardened conditions - Part 1: General delivery conditions (Сталь тонколистовая и широкополосная конструкционная с высоким пределом текучести в закаленном и отпущенном состоянии дисперсионного твердения. Часть 1. Общие условия поставки)

──────────────────────────────

*(1) Отменен. Действуют EN 10025-1:2004, EN 10025-4:2004.

*(2) Отменен. Действуют EN 10025-1:2004, EN 10025-6:2004+А1:2009.

EN 10204, Metallic products - Types of inspection documents (Изделия металлические. Виды документов инспекционного контроля)

EN 1992-1-1, Eurocode 2: Design of concrete structures - Part 1-1: General rules and rules for buildings (Еврокод 2: Проектирование железобетонных конструкций. Часть 1-1. Общие правила и правила для зданий)

ENV 1993-1-1, Eurocode 3: Design of steel structures - Part 1-1: General rules and rules for buildings (Еврокод 3: Проектирование стальных конструкций. Часть 1-1. Общие правила и правила для зданий)

EN ISO 527-1, Plastics. Determination of tensile properties - Part 1: General principles (Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы)

EN ISO 527-3, Plastics. Determination of tensile properties - Part 3: Test conditions for films and sheets (Пластмассы. Определение механических свойств при растяжении. Часть 3. Условия испытаний для пленок и листов)

EN ISO 1183 (all parts), Plastics - Methods for determining the density of non-cellular plastics [Пластмассы. Методы определения плотности непористых пластмасс (все части)]

EN ISO 2039-1, Plastics. Determination of hardness. - Part 1: Ball indentation method (Пластмассы. Определение твердости. Часть 1. Метод с применением шарикового индектора)

EN ISO 2409, Paints and varnishes. Cross-cut test (Краски и лаки. Испытание методом решетчатого надреза)

EN ISO 4287, Geometrical Product Specifications (GPS) - Surface texture: Profile method - Terms, definitions and surface texture parameters (Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод. Термины, определения и параметры структуры)

EN ISO 6506 (all parts), Metallic materials - Brinell hardness test (Материалы металлические. Определение твердости по Бринеллю)

EN ISO 6507-2, Metallic materials - Vickers hardness test - Part 2: Verification and calibration of testing machines (Материалы металлические. Определение твердости по Виккерсу. Часть 2. Калибровка и поверка испытательных машин)

ISO 1083, Spheroidal graphite cast iron - Classification (Чугун с шаровидным графитом. Классификация)

ISO 2176, Petroleum products - Lubricating grease - Determination of dropping point (Нефтепродукты. Пластичные смазки. Определение температуры каплепадения)

ISO 3016:1994, Petroleum products - Determination of pour point (Нефтепродукты. Определение температуры потери текучести)

ISO 3522:2007, Aluminium and aluminium alloys - Castings - Chemical composition and mechanical properties (Алюминий и алюминиевые сплавы. Обливки. Химический состав и механические свойства)

ISO 3755:1991*(3) Cast carbon steels forgeneral engineering purposes (Литые углеродистые конструкционные стали для общего применения)

prEN ISO 6158*(4), Metallic coatings - Electrodeposited coatings of chromium for engineering purposes (Металлические покрытия. Электролитические покрытия хрома для технических целей)

──────────────────────────────

*(3) Отменен. Действует ISO 14737:2015.

*(4) Отменен. Действует ISO 6158:2011 "Metallic and other inorganic coatings - Electrodeposited coatings of chromium for engineering purposes".

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 несущие пластины (carrier plate): Металлические элементы для поддерживания скользящих материалов.

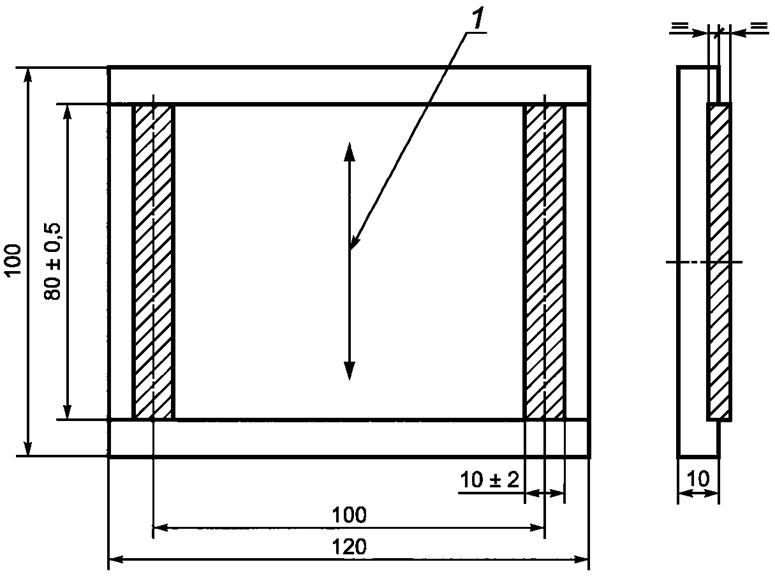

3.1.2 коэффициент трения (friction factor): Отношение горизонтальной силы (сопротивление трению) Fx к вертикальной силе Fz.

3.1.3 многослойный материал (multilayer material): Скользящий материал, который используется в направляющих.

3.1.4 направляющая (slideway): Элемент скольжения, который направляет скользящую опору по одной оси.

3.1.5 поверхность с твердым хромированием (surface with hard chrome plating): Хромовое покрытие на стальной несущей плите.

3.1.6 смазка (lubrication): Специальный состав, который используется для снижения трения и износа на поверхности скольжения.

3.1.7 сопряженная поверхность (counterface): твердая и гладкая поверхность, которая скользит по политетрафторэтилену или по многослойным материалам.

3.1.8 политетрафторэтилен; ПТФЭ (polytetrafluorethylene; PTFE): Термопластичный скользящий материал, который применяется из-за своего низкого коэффициента трения.

3.1.9 поверхность скольжения (sliding surface): Комбинация (сопряжение) ровной и дугообразной поверхностей, которые позволяют относительные перемещения.

3.1.10 скользящие материалы (sliding materials): Материалы, которые образуют поверхности скольжения.

В настоящем стандарте применены следующие обозначения.

3.2.1 Прописные латинские буквы

|

А |

Площадь контакта поверхности скольжения |

мм2 |

|

Е |

Модуль упругости |

ГПа |

|

F |

Воздействие, сила |

Н, кН |

|

G |

Постоянное воздействие |

Н, кН |

|

L |

Диаметр описанной окружности отдельных или разделенных плит из ПТФЭ (см. рисунки 3, 4 и 5); длина плит из ПТФЭ или из многослойного материала в направляющих (см. рисунок 6) |

мм |

|

М |

Изгибающий момент |

Н·мм; кН·м |

|

N |

Вертикальная или продольная сила; сила, перпендикулярная основной площади опоры |

Н, кН |

|

Ry 5i |

Усредненная глубина шероховатости |

мкм |

|

S |

Коэффициент формы | |

|

T |

Температура |

°С |

|

V |

Поперечная или горизонтальная сила |

Н, кН |

3.2.2 Строчные латинские буквы

|

а |

Наименьший размер плиты из ПТФЭ; меньшая сторона прямоугольной плиты или листа |

мм |

|

b |

Большая сторона прямоугольной плиты или листа |

мм |

|

с |

Зазор между скользящими компонентами (разность ширины направляющей планки и направляющего паза) |

мм |

|

d |

Диаметр |

мм |

|

е |

Эксцентриситет |

мм |

|

f |

Расчетная прочность на сжатие |

МПа |

|

h |

Выступ ПТФЭ |

мм |

|

n |

Число циклов перемещения (двойные ходы) | |

|

s |

Путь скольжения |

мм |

|

t |

Толщина, время |

мм; с; ч |

|

u |

Периметр плиты из ПТФЭ |

мм |

|

v |

Скорость скольжения |

мм/с |

|

x |

Деформация | |

|

x |

Продольная ось | |

|

y |

Поперечная ось | |

|

z |

Ось, перпендикулярная основной поверхности опоры |

3.2.3 Греческие буквы

|

α |

Угол |

рад |

|

γ |

Коэффициент надежности | |

|

δ |

Удлинение при разрыве |

мм |

|

∆z |

Наибольшее отклонение ровной или дугообразной поверхности от плановой поверхности |

% |

|

λ |

Раппорт, коэффициент | |

|

μ |

Коэффициент трения | |

|

μ1 |

Начальный коэффициент трения, то есть наибольший коэффициент трения, который появляется при начальном перемещении в начале испытания или после прерывания испытания | |

|

μT |

Наибольший коэффициент трения в течение определенной температурной фазы | |

|

ρ |

Плотность |

кг/м3 |

|

σ |

Нормальное давление |

МПа |

3.2.4 Индексы

|

а |

Среднее значение |

|

b |

Несущая плита |

|

с |

Бетон |

|

СМ |

Многослойный материал |

|

d |

Расчетное значение |

|

dyn |

Динамический |

|

G |

Постоянное воздействие |

|

g |

Геометрический |

|

k |

Характеристический |

|

M |

Материал |

|

max |

Максимум |

|

min |

Минимум |

|

n |

Номер цикла перемещения |

|

p |

Политетрафторэтилен (ПТФЭ) |

|

pl |

Предварительная нагрузка |

|

Q |

Переменное воздействие |

|

R |

Сопротивление, нагрузка |

|

r |

Пониженный |

|

S |

Параметры разреза, нагрузка |

|

s |

Статический |

|

t |

Растяжение |

|

T |

Температура |

|

u |

Предельное значение |

|

x, y, z |

Координаты |

|

МСМ |

Многослойный материал |

|

ПТФЭ |

Политетрафторэтилен |

Примечание - Скользящие части и направляющие позволяют выполнять перемещения на ровных и искривленных поверхностях скольжения с минимумом трения. Так как одного подтверждения механических и физических свойств недостаточно, чтобы гарантировать требуемые свойства этих компонентов, требуется специальное подтверждение сопротивления трению. Мощность скользящих частей и направляющих считается удовлетворительной, если смоделированная по приложению D опора с определенными сопряжениями скользящих материалов выполняет требования этого раздела при специальных испытаниях трения скольжения, описанных в приложении D.

4.1.1 Требования к кратковременным испытаниям трения скольжения

На каждом этапе испытания трения скольжения коэффициент трения не должен превышать значений таблицы 1.

|

Испытание по приложению D |

Температура |

Твердое хромирование и аустенитная сталь |

Алюминий | ||||||

|

μs, 1 |

μdyn, T |

μs, T |

μdyn, T |

μs, 1 |

μdyn, T |

μs, T |

μdyn, T | ||

|

С |

21 °С |

0, 012 |

0, 005 |

- |

- |

0, 018 |

0, 008 |

- |

- |

|

D |

-35 °С |

0, 035 |

0, 025 |

- |

- |

0, 053 |

0, 038 |

- |

- |

|

Е |

0 °С |

0, 018 |

0, 012 |

- |

- |

0, 027 |

0, 018 |

- |

- |

|

Е |

-35 °С |

- |

- |

0, 018 |

0, 012 |

- |

- |

0, 027 |

0, 018 |

|

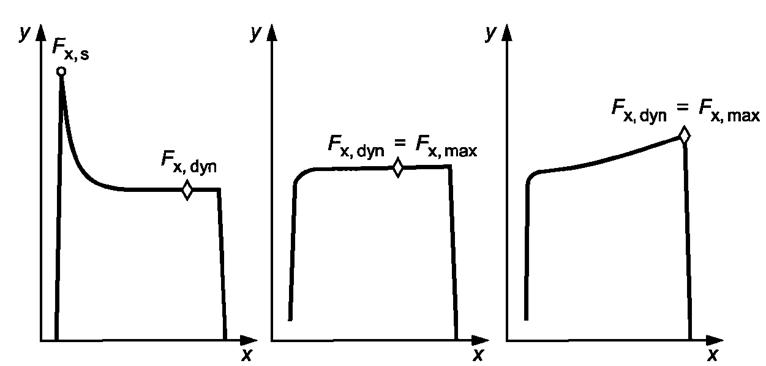

Примечание - μs, 1 - статический коэффициент трения первого цикла перемещения; μdyn, T - динамический коэффициент трения первого цикла перемещения; μs, T - статический коэффициент трения последующих циклов перемещения; μdyn, T - Динамический коэффициент трения последующих циклов перемещения. (См. также рисунки D.4 и D.6). | |||||||||

4.1.2 Требования к длительным испытаниям трения скольжения

Коэффициенты трения сопряжений скользящих материалов не должны превышать значений, приведенных в таблицах 2 и 3.

|

Температура |

Общий путь скольжения | |||

|

5132 м |

10242 м | |||

|

μs, T |

μdyn, T |

μs, T |

μdyn, T | |

|

-35 °С |

0, 030 |

0, 025 |

0, 050 |

0, 040 |

|

-20 °С |

0, 025 |

0, 020 |

0, 040 |

0, 030 |

|

0 °С |

0, 020 |

0, 015 |

0, 025 |

0, 020 |

|

21 °С |

0, 015 |

0, 010 |

0, 020 |

0, 015 |

|

Примечание - μs, T и μdyn, T являются статическими или динамическими коэффициентами трения при определяющих температурах. | ||||

|

Температура |

Общий путь скольжения 2066 м | |||

|

Аустенитная сталь или твердый хром |

Алюминий | |||

|

μs, T |

μdyn, T |

μs, T |

μdyn, T | |

|

-35 °С |

0, 030 |

0, 025 |

0, 045 |

0, 038 |

|

-20 °С |

0, 025 |

0, 020 |

0, 038 |

0, 030 |

|

0 °С |

0, 020 |

0, 015 |

0, 030 |

0, 022 |

|

21 °С |

0, 015 |

0, 010 |

0, 022 |

0, 015 |

4.2.1 Требования к кратковременным испытаниям трения скольжения

Наибольший статический или динамический коэффициент трения многослойных материалов в сочетании с аустенитной сталью не должен превышать 0, 15.

4.2.2 Требования к долговременным испытаниям трения скольжения

Максимальные значения статических или динамических коэффициентов трения не должны превышать значений, приведенных в таблице 4.

|

Температура |

Общий путь скольжения 2066 м |

|

μT | |

|

-35 °С |

0, 200 |

|

-20 °С |

0, 150 |

|

0 °С |

0, 100 |

|

21 °С |

0, 075 |

Если не существует специальных стандартов, то на испытания материалов распространяются методы, описанные в приложениях D и Н.

5.2.1 Описание материала

Материал для плит - ПТФЭ должен состоять из чистого, свободно агломерированного ПТФЭ без регенератов или наполнителей.

5.2.2 Механические и физические свойства

Характеристики должны соответствовать данным таблицы 5.

|

Свойство |

Стандарт на испытания |

Требование | |

|

Плотность |

ЕН ИСО 1183 (все части) |

ρp = 2140 - 2200 |

кг/м3 |

|

Прочность на растяжение |

ЕН ИСО 527-1 и ЕН ИСО 527-3 |

ftk= 29 - 40 |

МПа |

|

Удлинение при разрыве |

ЕН ИСО 527-1 и ЕН ИСО 527-3 |

δр ≥ 300 |

% |

|

Твердость при вдавливании шарика |

ЕН ИСО 2039-1-87 |

Н1 32/60 = 23 - 33 |

МПа |

Образцы должны выбираться из готовой обработанной плиты без выдавленных карманов для смазки и проверяться при температуре (23 ± 2) °С.

Плотность следует определять на трех образцах.

Испытание на прочность при растяжении и удлинении при разрыве должно проводиться на пяти образцах типа 5 (см. ЕН ИСО 527-3, рисунок 1). При этом толщина образцов должна составлять (2 ± 0, 2) мм, а скорость испытаний 50 мм/мин (скорость по ЕН ИСО 527-1).

Должны предусматриваться в целом 10 испытаний отпечатком шарика, причем по крайней мере на трех образцах следует проводить минимум по три испытания. Толщина этих образцов должна составлять не менее 4, 5 мм.

Все образцы должны выдерживать проводимые на них испытания.

5.2.3 Геометрические характеристики

5.2.3.1 Отклонение по толщине

Допустимое отклонение по толщине плит ПТФЭ, состоящих из одной или нескольких частей, составляет + 0, 3 мм для плит с длиной L менее 1200 мм и 0, 4 мм для больших плит.

5.2.3.2 Карманы для смазки

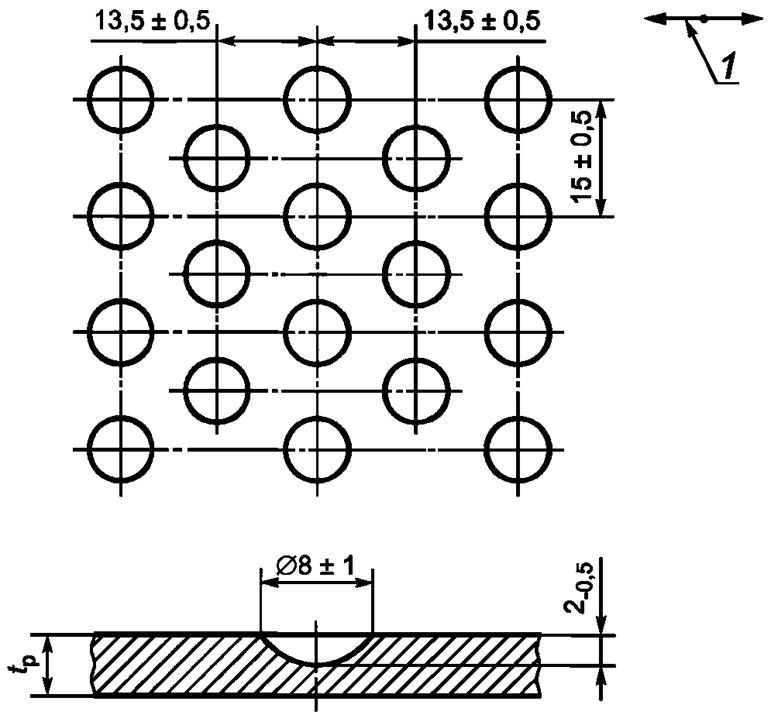

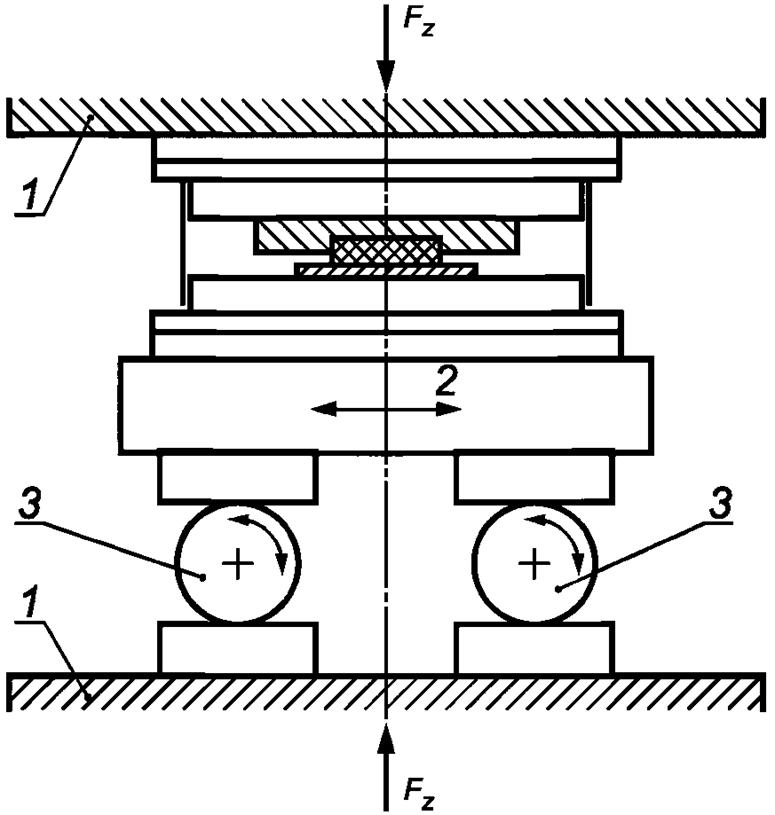

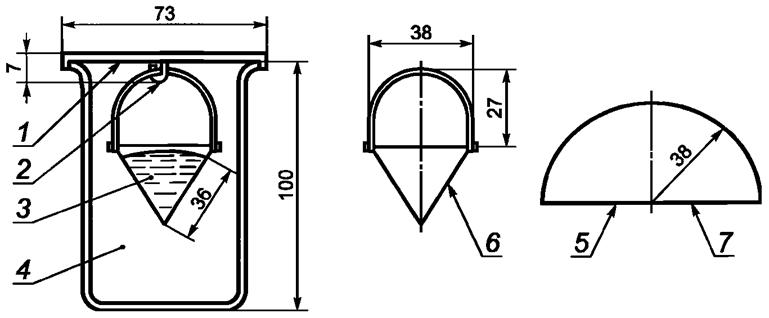

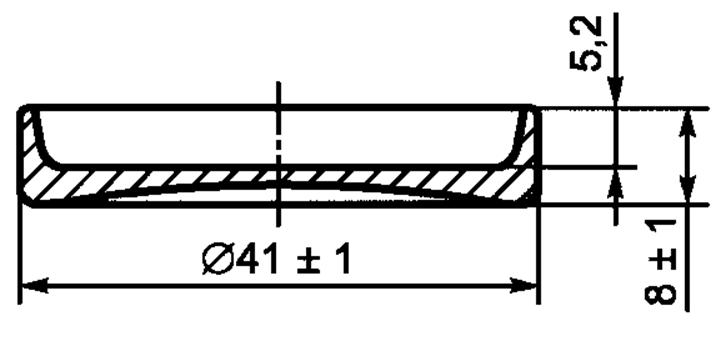

Габаритные размеры и расположение карманов для смазки должны соответствовать рисунку 1.

Если карманы для смазки запрессовываются теплыми, то температура при этом не должна превышать 200 °С.

1 - основное направление скольжения

Рисунок 1 - Карманы для смазки в разделенных на камеры плитах из ПТФЭ

5.2.4 Пригодность в качестве скользящего материала

В испытаниях по приложению D ПТФЭ должен соответствовать требованиям 4.1.1 и 4.1.2.

Смазка должна соответствовать требованиям 5.8.

Сопряженная поверхность при кратковременных испытаниях трения скольжения должна состоять из твердого хрома или аустенитной листовой стали, а при длительных испытаниях трения скольжения - из листовой аустенитной стали по 5.4 и 5.5.

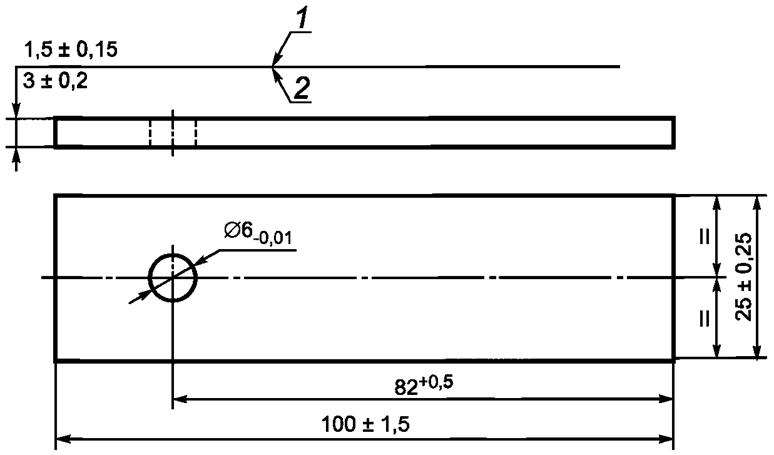

5.3.1 Многослойный материал МСМ1

Трехслойный многослойный материал, состоящий из бронзовой полки с агломерированным, пористым слоем, в порах которого и на поверхности находится смесь из ПТФЭ и свинца.

Материал должен иметь характеристики, приведенные в таблице 6.

Состояние материала должно проверяться и визуально.

|

Бронзовые полки |

Материал CuSn6 | |||

|

Массовые составляющие |

Sn |

От 5 до 7, 5 |

% | |

|

Р |

≤ 0, 35 |

% | ||

|

Рb |

≤ 0, 10 |

% | ||

|

Fe |

≤ 0, 10 |

% | ||

|

Zn + Ni |

≤ 0, 50 |

% | ||

|

другие |

≤ 0, 30 |

% | ||

|

Оставшийся объем Сu |

% | |||

|

Толщина |

(2, 1 ± 0, 15) |

мм | ||

|

Твердость НВ-ЕН ИСО 6506 (все части) |

От 80 до 160 | |||

|

Промежуточный слой бронзы |

Материал CuSn10 | |||

|

Массовые составляющие |

Sn |

От 10 до 12 |

% | |

|

Рb |

≤ 1, 0 |

% | ||

|

Р |

От 0, 25 до 0, 4 |

% | ||

|

Si |

≤ 0, 17 |

% | ||

|

Fe |

≤ 0, 15 |

% | ||

|

Ni |

≤ 0, 15 |

% | ||

|

Другие |

≤ 0, 50 |

% | ||

|

Пропитка ПТФЭ/Рb |

≥ 25 |

% | ||

|

Толщина |

0, 25+0, 15 |

мм | ||

|

Поверхностный слой из многослойного материала |

Материал ПТФЭ+Рb | |||

|

Массовые составляющие |

Рb от 49 % до 62 % |

Оставшийся объем ПТФЭ | ||

|

Толщина |

0, 01+0, 02 |

мм | ||

|

Общая толщина |

2, 48 ± 0, 015 |

мм | ||

|

Поверхностное сцепление по ЕН ИСО 2409:2007 |

Не менее GT 2 | |||

5.3.2 Многослойный материал МСМ2

Материал должен состоять из эластичной металлической сетки, которая спечена в смеси ПТФЭ, причем со стороны опоры или со стороны поверхности скольжения должен находиться толстый слой ПТФЭ.

Металлическая сетка должна состоять из проволоки сплава CuSn6 диаметром 0, 25 мм, которая соединена в точках пересечения, и после каландрирования должна иметь толщину около 0, 4 мм. В направлении утка и основы должно быть (16 ± 1) петель на 10 мм.

Смесь ПТФЭ должна состоять из ПТФЭ и добавки (30 ± 2) %, состоящей из стекловолокна и графита.

Материал МСМ2 должен иметь характеристики, приведенные в таблице 7.

Кроме того, состояние материала и свойства поверхности должны проходить визуальный контроль.

|

Объемная плотность |

От 4100 кг/м3 до 4400 кг/м3 |

|

Прочность на растяжение |

> 45 МПа |

|

Удлинение |

> 10 % |

|

Толщина |

(0, 48 ± 0, 2) мм |

|

Твердость поверхности по ЕН ИСО 2409:2007 |

Не менее GT 2 |

5.3.3 Пригодность в качестве скользящего материала

Многослойные материалы МСМ1 и МСМ2 при испытаниях по приложению D должны соответствовать требованиям 4.2.1 и 4.2.2.

Применяемые в испытаниях сопряженные поверхности из аустенитной листовой стали и смазка должны соответствовать настоящему стандарту.

5.4.1 Описание материала

Должна применяться холоднокатаная листовая сталь 1.4401+2В или 1.4404+2В по ЕН 10088-2.

Контактную поверхность следует шлифовать и, при необходимости, полировать.

5.4.2 Характеристики поверхности

После обработки поверхности средняя глубина шероховатости Ry5i по ЕН ИСО 4287 не должна превышать 1 мкм, а твердость поверхности должна быть в диапазоне от 150 до 220 HV1 по ЕН ИСО 6507-2.

5.5.1 Общие положения

Вся дугообразная сопряженная поверхность несущих пластин должна иметь твердое хромирование. Метод хромирования должен соответствовать требованиям ЕН ИСО 6158.

5.5.2 Описание материала

Подстилающий слой для твердого хромирования должен состоять из сорта стали ЕН 10025-S355 J2G3 или из мелкозернистой конструкционной стали такого же или более высокого качества по ЕН 10113-1.

Хромовое покрытие не должно иметь трещин и пор.

Поверхность подстилающего слоя не должна иметь пористой поверхности, усадочных трещин и посторонних включений. Небольшие повреждения перед твердым хромированием должны устраняться, например, с помощью соединения штифтом.

5.5.3 Характеристики поверхности

5.5.3.1 Шероховатость поверхности

Усредненная глубина профиля шероховатости Ry5i окончательной, покрытой твердым хромом по ЕН ИСО 4287 поверхности также не должна превышать 3 мкм.

Примечание - Как подстилающий слой, так и твердое хромирование должны полироваться для достижения предписанной шероховатости поверхности.

5.5.3.2 Толщина слоя

Толщина твердого хромового покрытия должна составлять не менее 100 мкм.

5.5.3.3 Визуальная проверка

Поверхность твердого хромового покрытия должна подвергаться визуальному контролю на отсутствие трещин и пор.

5.5.3.4 Ферроксильная проверка

Дополнительно к визуальному контролю отсутствие дефектов должно подтверждаться ферроксильной проверкой по приложению Е.

Если в результате визуальной проверки выявлен какой-либо дефект, то ферроксильная проверка должна выполняться по всей поверхности материала.

Если будут выявлены какие-либо дефекты, то применять твердое хромовое покрытие не допускается.

Для несущих пластин с ровными или дугообразными поверхностями скольжения в зависимости от назначения должны применяться нелегированная сталь по ЕН 10025 или ЕН 10137-1, чугун по ИСО 1083, литая сталь по ИСО 3755 или нержавеющая сталь по ЕН 10088.

5.7.1 Описание материала для несущих пластин

Алюминий может применяться только для крутильного элемента сферических и цилиндрических опор. При этом должны применяться сплавы Al-Mg6M или AI-6MSi7MgTF по ИСО 3522.

5.7.2 Обработка поверхности

После шлифования дугообразная поверхность должна анодироваться.

Средняя толщина анодированного слоя должна составлять не менее 15 мкм.

Наименьшая местная толщина анодированного слоя должна составлять не менее 14 мкм.

Проверка толщины слоя должна осуществляться по методу, описанному в приложении F.

Для соответствия поверхности требованиям 5.7.3 поверхность, при необходимости, должна полироваться.

5.7.3 Характеристики поверхности

После анодирования глубина профиля шероховатости Ry5i по ЕН ИСО 4287 не должна превышать 3 мкм.

Запрещается наличие на поверхности опасных дефектов, таких как, например, трещины или крупные поры.

5.7.4 Применение в качестве скользящего материала

При испытаниях по приложению D алюминий должен удовлетворять требованиям 4.1.

Примечание - Целью смазки является снижение сопротивления трению и износу ПТФЭ.

5.8.1 Общие требования

Смазка должна сохранять свое свойство в пределах заданного диапазона температур и должна не осмоляться и не проникать в материалы поверхности скольжения.

5.8.2 Свойства

Характеристики смазки должны соответствовать данным таблицы 8.

Для идентификации должен проводиться спектральный анализ в инфракрасной области.

|

Свойства |

Стандарт на испытания |

Требования | |

|

Выработанная пенетрация |

ИСО 2137 |

26, 5-29, 5 |

мм |

|

Точка каплепадения |

ИСО 2176 |

≥ 180 |

°С |

|

Сепарация масла через 24 ч при 100 °С |

Приложение G |

≤ 3 (масса) |

% |

|

Устойчивость к окислению через 100 ч при 160 °С |

Приложение Н |

≤ 0, 1 |

МПа |

|

Точка текучести основного масла |

ИСО 3016 |

Ниже -60 °С |

°С |

5.8.3 Пригодность для применения в скользящих частях

Смазка при испытаниях по приложению D должна удовлетворять требованиям 4.1.1 и 4.1.2.

Для кратковременных испытаний трения скольжения сопряженная поверхность должна состоять из твердого хромирования в соответствии с 5.5 или аустенитной листовой стали в соответствии с 5.4, а для длительных испытаний трения скольжения - из аустенитной листовой стали в соответствии с 5.4.

Примечание - Основной целью клея является закрепление аустенитной листовой стали на несущей пластине таким образом, чтобы силы среза передавались без относительных перемещений.

5.9.1 Общие положения

Клей не должен содержать растворителей.

5.9.2 Требования к кратковременным испытаниям

Кратковременное испытание должно проводиться в соответствии с требованиями приложения I на пяти образцах. Если они испытываются несостаренными, то сопротивление срезу при наложении соединения каждого образца не должно быть меньше 25 МПа.

5.9.3 Требования к длительным испытаниям

Длительные испытания должны проводиться по приложению I на пяти образцах. Если они испытываются после старения по I.4.3.1 и I.4.3.2, то среднее сопротивление срезу при наложении соединений каждого из пяти образцов не должно быть меньше 25 МПа.

Примечание - В настоящем разделе приведены конструктивные детали, габаритные размеры и статическое подтверждение.

Скользящие материалы должны комбинироваться в соответствии с таблицей 9. На одной поверхности скольжения может применяться только одно сопряжение. Поверхность скольжения должна смазываться в соответствии с 7.4.

|

Ровная поверхность |

Дугообразная поверхность |

Направляющие | |||

|

ПТФЭ с карманами для смазки |

Аустенитная сталь |

ПТФЭ с карманами для смазки |

Аустенитная сталь |

ПТФЭ без карманов для смазки |

Аустенитная сталь |

|

Твердое хромирование |

МСМ1 | ||||

|

Алюминий |

МСМ2 | ||||

6.2.1 Ячеистые плиты из ПТФЭ

6.2.1.1 Общие положения

Плиты из ПТФЭ должны разделяться на ячейки в несущей пластине согласно рисунку 2.

Если вследствие постоянных характеристических воздействий Gk напряжения смятия превышают 5 МПа, то должны предусматриваться карманы для накапливания смазки. Форма и расположение карманов для смазки в неиспользуемом состоянии без нагрузки представлены на рисунке 1.

Сетка карманов для смазки по рисунку 1 должна ориентироваться в направлении основного скольжения.

1 - острый угол

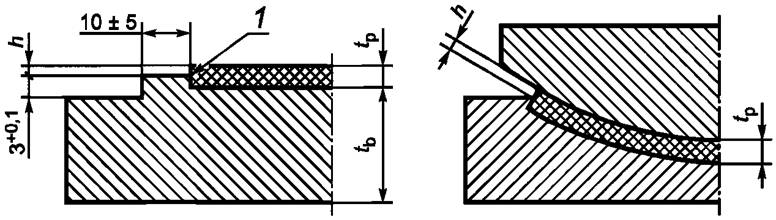

Рисунок 2 - Схемы выступа и вставки ПТФЭ

Примечание -Задается стандартный размер, чтобы облегчить измерение выступа после монтажа.

Толщина пластин из ПТФЭtp и выступ ПТФЭ h у ненагруженных и оснащенных защитой от коррозии скользящих частей должны соответствовать следующим условиям:

![]() ,

,

(1)

2, 2≤tp≤8 мм.

(2)

Предельные габариты h выступа ПТФЭ составляют при L ≤ 1200 мм ± 0, 2 мм, а при L > 1200 мм - ± 0, 3 мм.

Выступ ПТФЭ h должен обнаруживаться в маркированных местах измерения, в которых толщина покрытия для защиты от коррозии не превышает 300 мкм. На соответствующем участке должны располагаться не менее двух мест измерения.

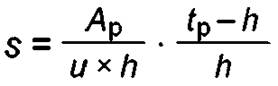

Ровные пластины из ПТФЭ

Ровные пластины из ПТФЭ должны быть круглой или прямоугольной формы в плане и подразделяться максимум на четыре одинаковых участка. Другие разделения находятся вне области действия настоящего стандарта. Наименьший габаритный размер а не должен быть меньше 50 мм.

Расстояние между отдельными участками ПТФЭ не должно быть больше удвоенной толщины несущей пластины для ПТФЭ или сопряженного материала. Определяющим является меньшее значение.

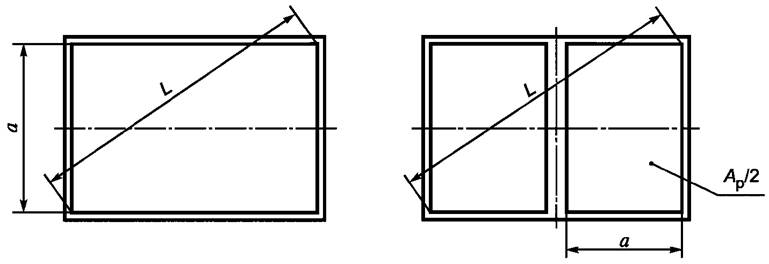

На рисунке 3 представлены некоторые примеры разделенных ровных пластин из политетрафторэтилена.

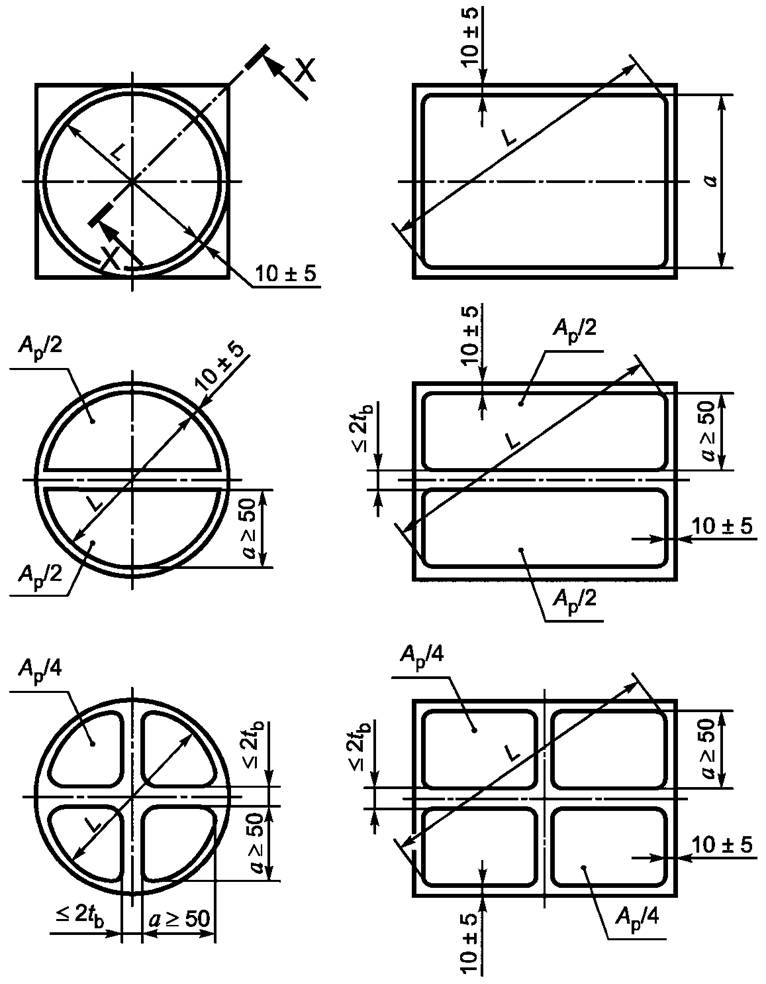

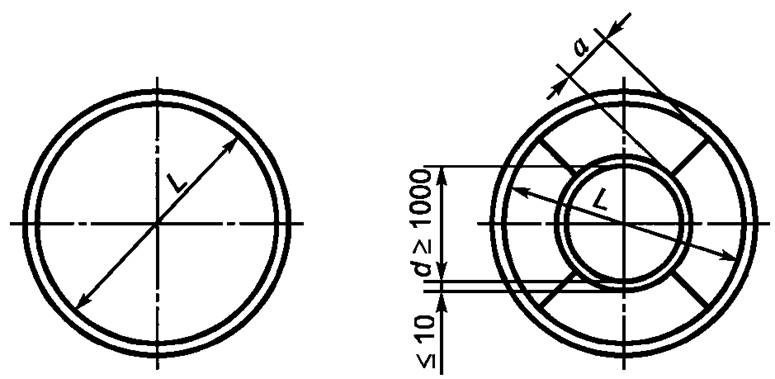

6.2.1.2 Дугообразные пластины из ПТФЭ

Дугообразные пластины из ПТФЭ для цилиндрических поверхностей скольжения должны быть прямоугольными и должны разделяться максимум на два одинаковых участка. На рисунке 4 представлены изображения дугообразных пластин из ПТФЭ для цилиндрических поверхностей скольжения.

Дугообразные пластины из ПТФЭ для сферических поверхностей скольжения должны быть круглыми и должны разделяться на диск и кольцо. Диаметр диска должен быть не менее 1000 мм, а ширина кольца - не менее 50 мм. Кольцо должно разделяться на одинаковые участки.

Диск и кольцо должны разбиваться на ячейки отдельно. Разделительное кольцо несущей пластины не должно быть шире 10 мм.

На рисунке 5 представлены изображения дугообразных пластин из ПТФЭ для сферических поверхностей скольжения.

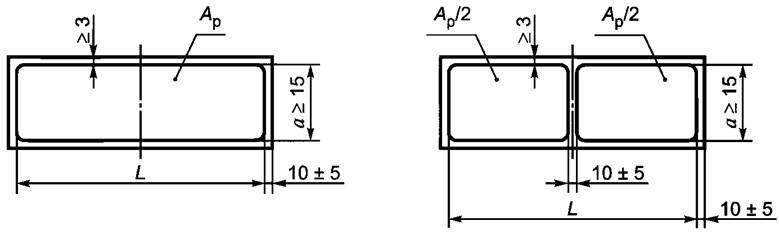

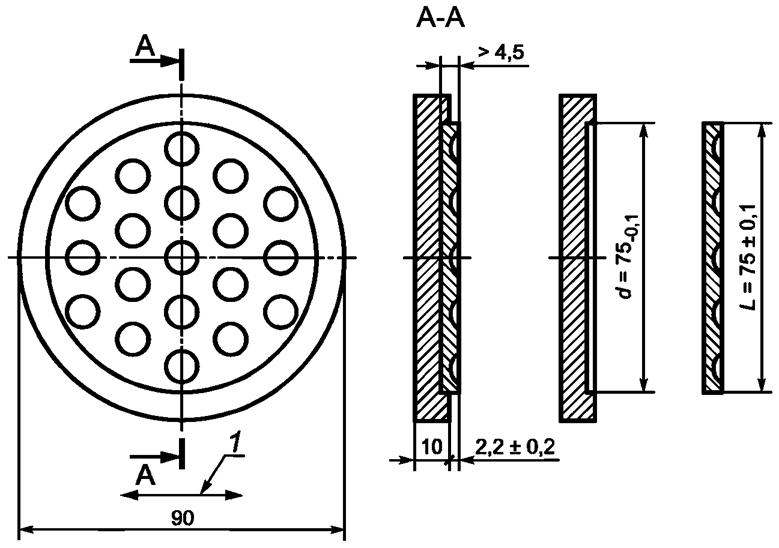

6.2.1.3 Пластины из ПТФЭ для направляющих

Пластины из ПТФЭ для направляющих не должны иметь карманов для смазки, должны иметь толщину не менее 5, 5 мм и в ненагруженном состоянии выступ (2, 3 ± 0, 2) мм.

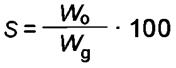

Габаритный размер а должен быть не меньше 15 мм, а модифицированный коэффициент формы

(3)

должен быть более 4 (см. рисунок 6).

6.2.2 Пластины из ПТФЭ, соединенные с опорами из эластомеров

Примечание - Предварительная регулировка опор из эластомеров для компенсации ползучести и усадки несущих конструкций из бетона - сложный процесс. Пластины из ПТФЭ, которые соединены с эластомером, должны использоваться для принятия смещений, вытекающих из ползучести и усадки бетонных несущих конструкций (тип опоры D в проекте, см. ЕН 1337-3:1997, таблица 2).

Рисунок 3 - Примеры изображения ячеистых ровных плит из ПТФЭ

Рисунок 4 - Изображение ячеистых пластин из ПТФЭ для цилиндрических поверхностей скольжения

Рисунок 5 - Разделение ячеистых пластин из ПТФЭ для сферических поверхностей скольжения

Рисунок 6 - Примеры применения ячеистых пластин из ПТФЭ в стандартах

Пластины из ПТФЭ должны соединяться с эластомером путем вулканизации.

Если используются пластины из ПТФЭ без карманов для смазки, то их толщина должна составлять не менее 1, 5 мм, а поверхность скольжения должна получать поступающую смазку.

Подтверждения по 6.8.1 и 6.8.2 не действительны.

Многослойные материалы должны применяться только в тех случаях, когда взаимодействующие части опоры сами могут выравниваться в направлении перемещения.

Ширина а должна составлять не менее 10 мм.

Направляющие должны применяться для восприятия сил Vd вследствие временных и постоянных воздействий.

В зависимости от конструкции опоры направляющие должны устанавливаться снаружи или по центру.

Скользящие материалы должны быть закреплены на направляющих планках и в пазу несущей пластины.

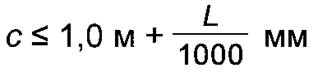

Зазор с между скользящими компонентами в первоначальном состоянии должен соответствовать следующему условию:

.

.

(4)

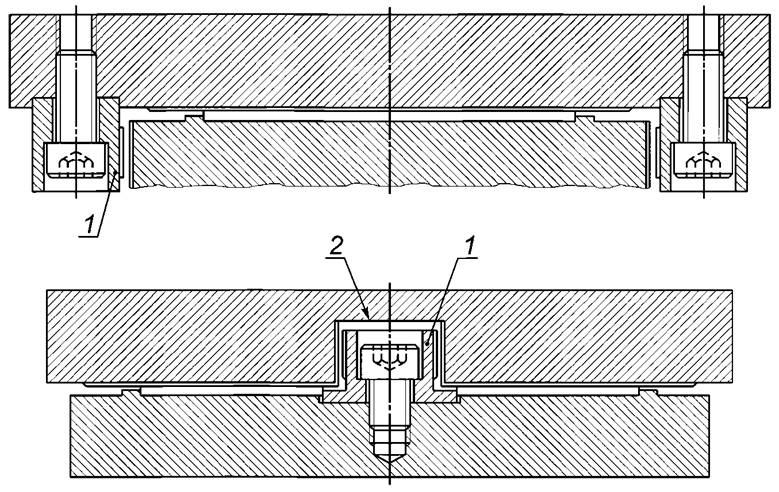

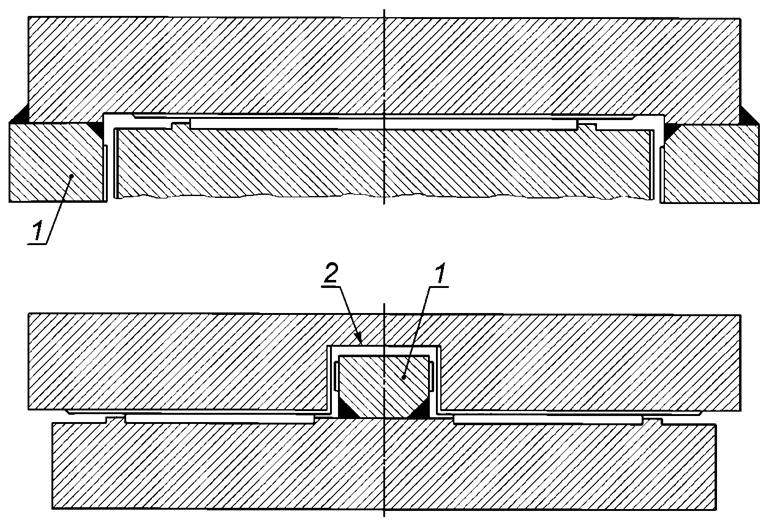

Типичные примеры закрепления направляющих планок и направляющих показаны на рисунках 7 и 8. Для подтверждения соединения в предельном состоянии по грузоподъемности должны учитываться воздействия боковой силы Vd, результирующего момента и сил трения в соответствии с ENV 1993-1-1.

1 - направляющая планка; 2 - направляющий паз

Рисунок 7 - Типовые примеры расположения свинчивающихся направляющих

1 - направляющая планка; 2 - направляющий паз

Рисунок 8 - Типовые примеры расположения сварных направляющих

Если при прокручивании вокруг поперечной оси разность деформации над габаритным размером а пластины из ПТФЭ превышает 0, 2 мм, то несущая пластина должна оснащаться шарнирным элементом (см. ЕН 1337-1:2000, рисунок 1 и подраздел 3.3).

Данное условие должно подтверждаться для характерных воздействий без частных коэффициентов надежности.

6.5.1 Способность перемещения

С учетом возникновения больших перемещений по 5.4 в ЕН 1337-1:2000 должно подтверждаться, что при основной комбинации аустенитные листы должны прокладываться таким образом, чтобы при максимальном смещении скользящей части пластины из ПТФЭ и пластины МСМ были полностью покрыты.

6.5.2 Толщина листа

Минимальная толщина аустенитной листовой стали должна соответствовать таблице 13.

Характеристические прочности на сжатие указаны в таблице 10.

Значения таблицы 10 действительны для действующих температур хранения вплоть до 30 °С.

Для опор, максимальная действующая температура хранения которых превышает 30 °С (максимум составляет 48 °С), названные значения должны снижаться на 2 % на каждый градус сверх 30 °С, чтобы ослабить влияние ползучести ПТФЭ.

|

Материалы |

Воздействие |

fk, МПа |

|

ПТФЭ для основных поверхностей опоры |

Постоянные и временные нагрузки |

90 |

|

ПТФЭ для направляющих |

Временные нагрузки |

90 |

|

Температура, усадка, ползучесть |

30 | |

|

Постоянные нагрузки |

10 | |

|

МСМ1 |

Постоянные и временные нагрузки |

200 |

|

МСМ2 |

Постоянные и временные нагрузки |

120 |

Указанные в таблице 11 коэффициенты трения μmax должны применяться для подтверждения соответствия стандарту опоры и несущей конструкции, в которую она встроена.

Промежуточные значения могут определяться путем линейной интерполяции или за счет применения уравнения, приведенного в приложении В.

Значения не применимы для сейсмических воздействий с высокой частотой колебаний вблизи возможных очагов землетрясений.

Сопротивление трению не должно использоваться при определении размеров сечений при расчетах на действие внешних горизонтальных нагрузок.

Значения таблицы 11 действительны только для смазанных пластин из ПТФЭ с карманами для смазки.

|

Контактное давление σp, МПа |

≤ 5 |

10 |

20 |

≥ 30 |

|

ПТФЭ с карманами для смазки/аустенитная сталь или твердое хромирование |

0, 08 |

0, 06 |

0, 04 |

0, 03 (0, 025)а |

|

ПТФЭ с карманами для смазки/анодированный алюминий |

0, 12 |

0, 09 |

0, 06 |

0, 045 (0, 038)а |

|

а Эти значения действительны для сопротивления трению дугообразных поверхностей скольжения. | ||||

В случаях, если наименьшая действующая температура хранения выше минус 5 °С, коэффициенты трения в соответствии с данными таблицы 11 следует умножать на коэффициент 2/3.

Для направляющих с сопряжениями материалов по графе 3 таблицы 9 значения должны приниматься из условия, что коэффициент трения не зависит от сопряжения. При этом должны использоваться следующие значения:

для ПТФЭ: μmax = 0, 08;

для многослойного материала: μmax = 0, 20.

6.8.1 Общие положения

При определении размеров поверхностей скольжения должны учитываться все значения сечений вследствие воздействий и сопротивления трению. Расчетные значения воздействий, подставляемые в расчет, должны определяться в соответствии с принципами расчета по ЕН 1337-1.

Деформируемость скользящих материалов не следует учитывать для записи прокручиваний, если это недопустимо по 6.4.

6.8.2 Глубокие швы на поверхностях скольжения

Примечание - Глубокие швы могут привести к потере смазки и износу вследствие загрязнений, и к повышенной деформации из-за дефектного разделения пластин из ПТФЭ на ячейки. В связи с тем, что они могут привести к разрушению конструкции опоры в случае их длительного неустранения, состояние σp = 0 рассматривается в качестве предельного состояния для использования.

Следует обратить внимание на то, что при характерной комбинации нагрузок, для направляющих, должно выполняться условие σp ≥ 0.

При этом следует иметь в виду, что скользящий материал имеет линейную эластичную характеристику, а несущие пластины являются жесткими.

6.8.3 Подтверждение допустимости сжимающего усилия

Примечание 1 - Слишком высокие сжимающие усилия могут вызывать потерю функции скольжения и тем самым вести к отказу или к возможности отказа несущей конструкции. Поэтому это состояние рассматривается в качестве предельного состояния по грузоподъемности.

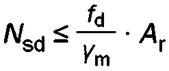

Для сопряжений материалов по таблице 9 в предельном состоянии по грузоподъемности должно выполняться следующее условие:

,

,

(5)

где Nsd - расчетное значение вертикальной силы;

fd - характеристическая прочность при сжатии по таблице 10;

Ar - уменьшенная контактная поверхность скользящей поверхности, на которой центр тяжести Nsd приложен с общим эксцентриситетом е, вызываемым как механическими, так и геометрическими эффектами. Аr должна рассчитываться на основе теории пластичности с допущением прямоугольного блока напряжений (см. приложение А). В направляющих эксцентриситетом можно пренебречь.

Примечание 2 - Значение γm должно указываться в качестве задаваемого национального параметра, а в случае отсутствия такового рекомендуемое значение γm = 1, 4.

Для пластин из ПТФЭ с наименьшим габаритным размером а ≥ 100 мм в качестве контактной поверхности А или Аr должна использоваться общая площадь без вычета карманов для смазки. Для пластин с а < 100 мм карманы для смазки должны вычитаться из общей площади.

Касательно подтверждения дугообразных поверхностей см. ЕН 1337-7.

6.9.1 Общие положения

ПТФЭ и скользящие материалы сопряженных поверхностей должны поддерживаться металлическими пластинами (несущие пластины) с ровной или дугообразной поверхностью.

При расчете несущих пластин необходимо учитывать следующее:

- должна быть обеспечена прочность для случая предельного состояния по грузоподъемности, если дополнительно при определении деформации по 6.9.2 учтены изменения значения сечений, возникающие вследствие бокового расширения;

- любое уменьшение поперечного сечения (например, вследствие направляющего паза и крепежных болтов);

- деформацию по 6.9.2;

- предписанную жесткость при транспортировании и монтаже по 6.9.3;

- распределение сил в присоединяющихся деталях по 6.9.4.

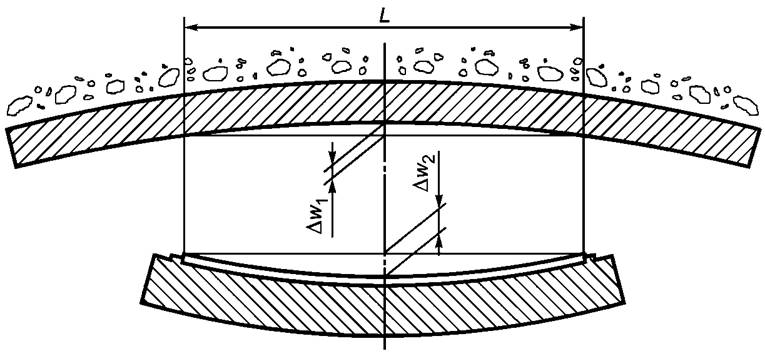

6.9.2 Определение допускаемых деформаций

Примечание 1 - Если деформация (см. рисунок 9) превышает приведенные ниже значения, то возникает ситуация, когда интервал между соседними несущими пластинами недостаточен, что приводит к повышенному износу, а в перспективе привести к невозможности дальнейшей нормальной эксплуатации скользящей части, поэтому такое состояние рассматривается в качестве предельного состояния по пригодности к нормальной эксплуатации.

Общая деформация ∆w1 + ∆w2 (см. рисунок 9) должна удовлетворять следующему условию:

![]() .

.

(6)

Напряжения, вызванные данной деформацией в несущей пластине, не должны превышать предел упругости (предел текучести) для предотвращения остаточных деформаций.

Механическая модель для подтверждения того, что названные ранее условия (деформация, предел упругости) выполнены, должна учитывать воздействия деталей опоры, существенно влияющих на деформацию, включая соседние детали с их кратковременными и долговременными свойствами.

Рисунок 9 - Относительные деформации несущих пластин

Для стали и бетона действительны расчетные значения свойств материала по ENV 1993-1-1 или ENV 1992-1-1.

При этом должны приниматься следующие допущения:

a) продольная сила (сжатие);

b) расчетное значение модуля упругости ПТФЭ равно 0, 4 ГПа;

c) взаимодействие всей толщины tp пластины из ПТФЭ;

d) расчетное значение коэффициента поперечного расширения ПТФЭ равно 0, 44;

e) в случае соседней массивной детали конструкции: линейное уменьшение модуля упругости бетона или раствора от края до центра несущей пластины от 100 % до 80 %.

В приложении С указан метод расчета относительной деформации ∆w1, подходящий для обычных материалов.

При применении метода по приложению С не требуется подтверждать, что предел текучести не превышен, если

- не превышается указанное выше предельное значение деформации;

- бетон соответствует классу прочности не ниже С 25/30 по ENV 1992-1-1;

- сталь соответствует классу прочности не ниже S355 по ЕН 10025.

При более низких прочностях проверка по напряжениям также не требуется, если предельное значение деформации снижается при применении приведенных ниже коэффициентов:

- 0, 90 при применении бетона класса прочности С 20/25;

- 0, 67 при применении стали по прочности S235;

- 0, 60 при применении бетона класса прочности С 20/25 и стали по прочности S235.

Примечание 2 - При необходимости кроме названных выше критериев должны учитываться другие критерии для расчета относительной деформации. Особое внимание нужно обратить на нагрузки, которые появляются в процессе строительства (например, для случая, когда при бетонировании большие несущие пластины не закреплены).

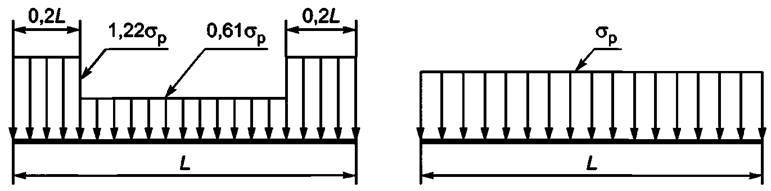

Для круглых несущих пластин, которые соединяются с армированными опорами из эластомеров или эластомерными подушками опор, имеющих цилиндрическую опорную поверхность, относительная деформация ∆w2 должна рассчитываться по теории эластичных круглых плит с учетом распределений сжатия, представленных на рисунках 10 и 11.

Рисунок 10 - Альтернативное распределение нагрузки при сжатии ПТФЭ

1 - параболическое распределение

Рисунок 11 - Распределение нагрузки при сжатии эластомера

За основу должно приниматься наименее благоприятное из распределений нагрузки при сжатии по рисунку 10.

Для сферических и цилиндрических опор расчет относительной деформации выпуклой несущей пластины может не выполняться, a ∆w2 должна приравниваться к нулю.

Для всех других видов опор ∆w2 должна устанавливаться равной нулю, если расчеты показывают, что обе несущие пластины деформируются в одном и том же направлении.

Квадратные и прямоугольные пластины могут идеализироваться в виде круглых пластин с диаметром

db=1, 13ab.

(7)

При этом аb соответствует сторонам квадратной пластины или меньшей стороне прямоугольной пластины.

6.9.3 Жесткость при транспортировке и монтаже

Толщина несущей пластины должна быть:

![]() ,

,

(8)

но не менее 10 мм,

где ab - меньшая сторона несущей пластины;

bb - большая сторона несущей пластины.

6.9.4 Несущие пластины для опор из эластомеров с вулканизированными пластинами из ПТФЭ

Образующая сопряженную поверхность аустенитная листовая сталь в соответствии с 6.2.2 должна поддерживаться металлической несущей пластиной толщиной

![]() ,

,

(9)

но не менее 10 мм.

Выполнение других проверок не требуется.

Примечание - В настоящем разделе приведены рекомендации по изготовлению, сборке и допускам на устройство.

7.1.1 Ячейки ПТФЭ

Для того чтобы ограничить текучесть материала ПТФЭ, верхний край углубления (ячейки) должен иметь острую кромку и быть прямоугольным (см. рисунок 2). В зоне перехода между стенкой и основанием ячейки радиус закругления не должен превышать 1 мм.

Глубина ячейки должна соответствовать размерам пластины из ПТФЭ по 6.2.1.

Пластина из ПТФЭ обязательно должна заполнять ячейку без зазора. Получающиеся местами зазоры между краем пластины из ПТФЭ и стенкой ячейки при комнатной температуре не должны превышать значений таблицы 12.

В миллиметрах

|

Размер L |

Зазор |

|

75 ≤ L ≤ 600 |

0, 6 |

|

600 < L ≤ 1 200 |

0, 9 |

|

1200 < L ≤ 1 500 |

1, 2 |

7.1.2 Плоскостность поверхности

Поверхности несущих пластин, которые поддерживают скользящие материалы или соединены с анкерными или трубчатыми пластинами, должны быть обработаны таким образом, чтобы наибольшее отклонение ∆z от теоретической плоской поверхности было не более 0, 0003·L или 0, 2 мм. Определяющим является большее значение.

7.1.3 Посадка поверхностей скольжения

Наибольшее отклонение ∆z плоской или дугообразной поверхности от теоретической поверхности в пределах прилегающей пластины из ПТФЭ не должно быть больше 0, 0003·L или 0, 2 мм. Определяющим является большее значение.

7.2.1 Аустенитная листовая сталь

Аустенитные листовые стали должны крепиться одним из методов, указанных в таблице 13.

|

Вид поверхности |

Вид крепления |

Толщина, мм |

|

Плоская |

Приклеивание по всей поверхности |

1, 5 |

|

Сварка со сквозным швом |

≥ 1, 5 | |

|

Привинчивание пробивкой потайных отверстийa |

≥ 1, 5 | |

|

Свинчивание, заклепывание |

≥ 2, 5 | |

|

Шаровая |

Приклеивание по всей поверхности |

≥ 2, 5 |

|

Сварка со сквозным швом |

≥ 2, 5 | |

|

Цилиндрическая |

Приклеивание по всей поверхности |

1, 5 |

|

Сварка со сквозным швом на прямых краях |

≥ 1, 5 | |

|

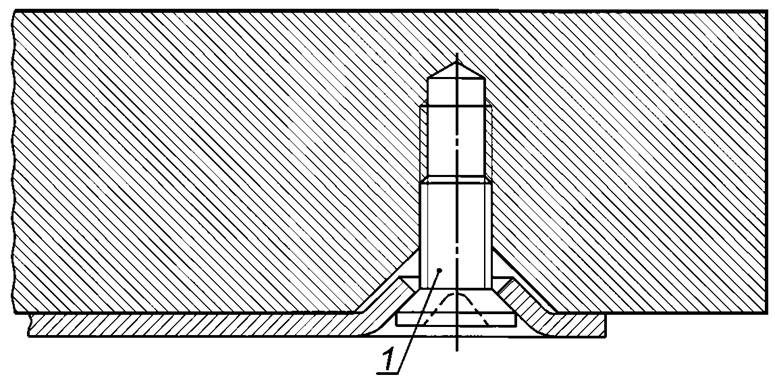

а Рисунок 12 показывает крепление аустенитных листовых сталей с применением винтов с пробивкой потайных отверстий. | ||

Необходимо обеспечить прилегание аустенитных листовых сталей в зоне контакта с пластиной из ПТФЭ к несущей пластине по всей поверхности.

Если аустенитная листовая сталь закрепляется свинчиванием, свинчиванием винтами с пробивкой потайных отверстий или заклепыванием, то для предохранения краев должен применяться устойчивый к коррозии крепеж, который совместим с аустенитной листовой сталью.

Крепеж должен предусматриваться вне зоны контакта пластины из ПТФЭ во всех углах и вдоль краев на расстояниях, которые не должны быть больше интервалов, указанных в таблице 14.

1 - крепление свинчиванием с пробивкой потайных отверстий винтами из нержавеющей стали

Рисунок 12 - Свинчивание

В миллиметрах

|

Толщина аустенитной листовой стали |

Максимальный интервал крепежа |

|

1, 5 |

150 |

|

2, 0 |

300 |

|

2, 5 |

450 |

|

3, 0 |

600 |

Если аустенитная листовая сталь приклеивается, то должен применяться клей, свойства которого соответствуют 5.9.

Предварительная обработка стыкуемых деталей должна соответствовать рекомендациям изготовителя клея. В клеевом слое не должны появляться места дефектов, а во время процесса приклеивания должен образовываться валик клея вдоль всего края аустенитной листовой стали.

После приклеивания должно выполняться требование 7.1.2.

7.2.2 Пластины из ПТФЭ

В плоские несущие пластины должны быть вставлены по 7.1.1 пластины из ПТФЭ. Пластины из ПТФЭ направляющих должны дополнительно приклеиваться для упрощения сборки.

7.2.3 Многослойный материал

Многослойные материалы должны соединяться приклеиванием в пределах поверхности скольжения, а за ее пределами дополнительно механическими соединениями.

Примечание - В ЕН 1337-9 содержатся общие требования к защите от коррозии. В настоящем подразделе приведены дополнительные требования к скользящим частям.

Если аустенитная листовая сталь закрепляется на несущей пластине полным приклеиванием или сквозным сварным швом, то за аустенитной листовой сталью не требуются дополнительные меры защиты, так как исходят из предположения, что часть несущей пластины, покрытая аустенитной листовой сталью, не имеет ржавчины или вызывающих ржавчину загрязнений.

Если аустенитная листовая сталь закрепляется винтами, винтами с потайной головкой или заклепками, то несущая пластина за аустенитной листовой сталью должна оснащаться полной системой защиты от коррозии.

Зона несущей пластины, находящаяся за пластиной из ПТФЭ, должна защищаться предварительным покрытием (толщина сухого слоя от 20 до 100 мкм).

Должны предусматриваться подходящие устройства от загрязнения поверхности скольжения. Такие защитные устройства должны легко удаляться в целях инспекции.

Так как твердое хромирование неустойчиво к ионам хлора в растворе кислоты и к ионам фтора и может повреждаться твердыми частицами в воздухе, как это происходит в промышленных областях, при таких условиях должны приниматься специальные меры для защиты поверхности.

Перед сборкой поверхности скольжения должны очищаться.

Во время сборки должны приниматься меры против загрязнения смазанных поверхностей.

После очистки и перед сборкой пластина из ПТФЭ, оснащенная карманами для смазки, должна покрываться смазкой в соответствии с 5.8 таким образом, чтобы все карманы для смазки были заполнены.

Скользящий материал в направляющих должен покрываться поступающей смазкой, при этом поверхность натирается незначительным количеством смазки, а остаток удаляется.

Для того чтобы сделать возможной установку опоры по ЕН 1337-11, на скользящие части должна устанавливаться тарировочная поверхность или другое подходящее по принципу устройство.

Отклонение от горизонтали тарировочной поверхности по отношению к плоской поверхности скольжения не должно превышать 1 %.

Для подтверждения соответствия продукции (скользящая часть) настоящему стандарту должны проводиться испытания и осуществляться виды контроля, указанные в настоящем разделе.

8.2.1 Общие положения

Объем и частота заводского контроля продукции, а также первичного испытания и необходимого в известных случаях выборочного испытания третьей стороной указаны в таблице 15.

|

Вид контроля |

Предмет контроля |

Контроль по |

Частота |

|

Заводской производственный контроль (ЗПК) |

Габаритные размеры |

Чертежи изготовителя |

Каждая скользящая часть |

|

Посадка ячеистых пластин из ПТФЭ |

7.1.1 | ||

|

Плоскостность поверхности несущих пластин |

7.1.2 | ||

|

Посадка поверхностей скольжения |

7.1.3 | ||

|

Контакт между аустенитной листовой сталью и несущей пластиной |

Чертежи изготовителя | ||

|

Применение герметика | |||

|

Крепление аустенитной листовой стали сваркой | |||

|

Выступ ПТФЭ |

6.2.1 | ||

|

Тарировочная поверхность для монтажа |

7.5 | ||

|

Индикатор перемещений |

Чертежи изготовителя | ||

|

Работаb | |||

|

Предварительная настройка | |||

|

Защита от коррозии |

7.3 | ||

|

Устройство от загрязнения поверхности скольжения |

Чертежи изготовителя | ||

|

Обозначение |

ЕН 1337-1:2000, подраздел 7.3 | ||

|

Поверхности скольжения из материалов текущего производства изготовителя строительной продукции |

4.1.1, D.6.1 |

Один раз в год | |

|

Крепление клеем аустенитной листовой стали |

5.9.2 |

Один раз на партию | |

|

Первичное испытание |

Как для ЗПК |

Как ранее |

Один раз |

|

Поверхности скольжения с одним из следующих материалов: | |||

|

ПТФЭ |

5.2.4 c |

Один раз | |

|

МСМ1 или МСМ2 |

5.3.3 c |

Один раз | |

|

Смазка |

5.8.3 c |

Один раз | |

|

Крепление клеем аустенитной листовой стали |

5.9.3 |

Один раз | |

|

Выборочное испытание |

Отдельные выбранные испытания ЗПК и по таблице 16 |

Как для ЗПК и как указано в таблице 16 |

В зависимости от требования |

|

а Для применения обозначения СЕ при контроле и испытании следует учитывать только свойства и соответствующие параметры, которые указаны в приложении ZA, таблица ZA.1, соответствующего производственного стандарта. b Проверка того, может ли перемещаться скользящая часть в пределах границ, указанных на чертеже. с Требуются только длительные испытания. Испытания предписаны, если материалы рассматриваемой комбинации материалов ранее не подвергались первичному испытанию (см. 8.3). | |||

8.2.2 Первичное испытание

Первичное испытание должно проводиться перед началом производства. Его следует повторять при изменении продукции или метода изготовления.

8.2.3 Заводской производственный контроль

Проведение заводского контроля продукции должно соответствовать приложению J. Дополнительно при проверке свидетельств по испытаниям в соответствии с таблицей 16 нужно удостовериться, соответствуют ли материалы и комплектующие настоящему стандарту.

|

Вид свидетельства по испытаниям |

Предмет контроля |

Указания по контролю |

Частота |

|

3.1.А |

Скользящий материал ПТФЭ |

5.2.2 |

Один раз на партию ≤ 500 кг |

|

5.2.4a | |||

|

3.1.В |

- |

5.2.3 |

Каждая пластина |

|

3.1.В |

Скользящий материал МСМ1 |

5.3.1 |

Один раз на рулон |

|

3.1.А |

- |

5.3.3a |

Один раз на рулон |

|

3.1.В |

Скользящий материал МСМ2 |

5.3.2 |

Один раз на рулон |

|

3.1.А |

- |

5.3.3a |

Один раз на рулон |

|

3.1.В |

Аустенитная листовая сталь |

5.4 |

Один раз на рулон |

|

Несущая пластина для принятия твердого хромирования |

5.5.2 |

Один раз на партию | |

|

Твердое хромирование |

5.5.3.1 |

Каждый компонент | |

|

5.5.3.2 |

Каждый компонент | ||

|

5.5.3.3 |

Каждый компонент | ||

|

5.5.3.4 |

Один раз на поставку или при необходимости после визуальной проверки | ||

|

Материалы для несущих пластин, содержащие железо |

5.6 |

Один раз на партию | |

|

Алюминий |

5.7.1 | ||

|

Анодированный алюминий |

5.7.2 | ||

|

5.7.3 | |||

|

3.1.В |

Смазка |

5.8.2b |

Один раз на партию ≤ 500 кг |

|

3.1.А |

- |

5.8.2c |

Один раз на партию≤ 500 кг |

|

5.8.3a | |||

|

а Для испытания трибологической пригодности достаточно провести кратковременное испытание трения скольжения. Если требуется, должны проводиться длительные испытания трения скольжения в ходе первичного испытания строительной продукции (см. таблицу 15). b Без инфракрасного спектрального анализа. c Только инфракрасный спектральный анализ. | |||

8.2.4 Выборочные испытания

Относительно выборочных испытаний см. приложение К.

Выполнение требований по разделу 5 должно подтверждаться поставщиками с помощью свидетельств по испытаниям, приведенных в таблице 16, в соответствии с EN 10204.

Дополнительно должно подтверждаться, что материалы и смазка, предоставленные изготовителем, ранее подвергались первичному испытанию в рамках контроля продукции по таблице 15.

Образцы отбирают из текущего производства.

После монтажа и изготовления верхней части скользящая часть может отклоняться от планомерного выравнивания по подразделу 6.5 ЕН 1337-11:1997 не более чем на 3 %.

При проверке элементов, перечисленных в ЕН 1337-10, должно контролироваться следующее значение:

Высота зазора h ≥ 1 мм (см. рисунок 2).

Если высота зазора меньше 1 мм или утолщение аустенитной листовой стали вблизи зазора превышает указанное значение, то скользящая часть считается годной к использованию, но контроль в этих случаях должен проводиться чаще.

Если высота зазора снижается до нуля, то скользящая часть больше не может воспринимать перемещения.

Приложение А

(справочное)

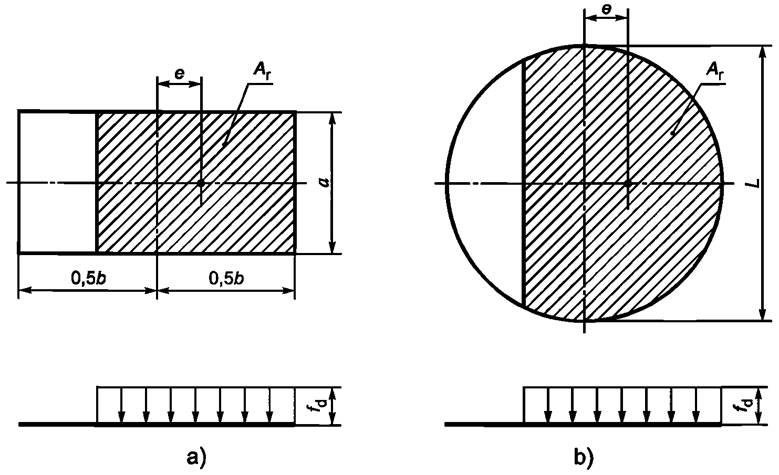

Пример 1 - Прямоугольная поверхность скольжения [см. рисунок А.1а].

A=a·b

(А.1)

Ar=A-2e·a=a(b-2e).

(А.2)

Рисунок А.1 - Уменьшенные поверхности контакта прямоугольной и круглой поверхностей скольжения

Пример 2 - Круглая поверхность скольжения [см. рисунок А.1b)]

A=πL2/4,

(А.3)

Ar=λA.

(А.4)

Относительную величину λ = Ar/А можно принять по таблице А.1.

Промежуточные значения должны определяться путем линейной интерполяции.

|

e/L |

0, 005 |

0, 010 |

0, 020 |

0, 030 |

0, 040 |

0, 050 |

0, 060 |

0, 070 |

0, 080 |

0, 090 |

0, 100 |

0, 110 |

0, 120 |

0, 125 |

|

λ |

0, 990 |

0, 979 |

0, 957 |

0, 934 |

0, 912 |

0, 888 |

0, 865 |

0, 841 |

0, 818 |

0, 793 |

0, 769 |

0, 745 |

0, 722 |

0, 709 |

|

e/L |

0, 130 |

0, 140 |

0, 150 |

0, 160 |

0, 170 |

0, 180 |

0, 190 |

0, 200 |

0, 210 |

0, 212 |

0, 220 |

0, 230 |

0, 240 |

0, 250 |

|

λ |

0, 697 |

0, 673 |

0, 649 |

0, 625 |

0, 601 |

0, 577 |

0, 552 |

0, 529 |

0, 506 |

0, 500 |

0, 582 |

0, 458 |

0, 435 |

0, 412 |

В качестве альтернативы точным значениям таблицы А.1 может применяться приближенное уравнение

λ=1-0, 75πe/L.

(А.5)

Приложение В

(справочное)

Значения коэффициента трения μmax, содержащиеся в таблице 11, могут рассчитываться по следующему уравнению:

![]() ,

,

(В.1)

где k = 1, 0 - для аустенитной стали или твердого хромирования в качестве сопряженной поверхности;

k = 1, 5 - для алюминия в качестве сопряженной поверхности;

σp - напряжение при сжатии ПТФЭ.

Приложение С

(справочное)

расчета деформации несущих пластин, которые соединены с бетоном

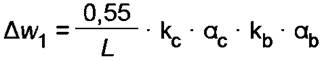

Для круглых стальных пластин, которые соединяются с деталями из бетона класса прочности С 20/25 по ENV 1992-1-1 и слоями раствора с соответствующей прочностью, наибольшая, относящаяся к диаметру L относительная деформация ∆w1 может быть определена на основании следующего выражения:

(C.1)

kc=1, 1+(1, 7-0, 85·db/L)·(2-db/L0), если L0≤db≤2·L0

(C.2)

kc=1, 1, если db>2·L0

(C.3)

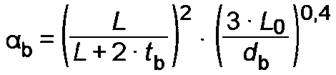

![]()

(C.4)

kb=0, 30+0, 55·db/L

(C.5)

,

,

(C.6)

где db - диаметр несущей пластины;

tb - толщина несущей пластины; для несущих пластин с выпуклой поверхностью за основу для расчета должна браться постоянная эквивалентная толщина tb = tb, min + 0, 6 (tb, max - tb, min);

L - диаметр пластины из ПТФЭ;

L0 - эталонный диаметр, равный 300 мм;

NQd - сила сжатия, вызванная действием расчетных значений временных воздействий;

NGd - сила сжатия, вызванная действием расчетных значений постоянных воздействий;

Ecd - расчетное значение модуля упругости бетона;

Ecrd - расчетное значение сниженного модуля упругости бетона для регистрации ползучести при расчетных значениях постоянных воздействий NGd (Ecrd = 1/3 Ecd).

Представленный приближенный метод может применяться и для квадратных или прямоугольных пластин, если они идеализируются в виде круглой пластины с диаметром:

db=1, 13αb.

(С.7)

При этом ab соответствует сторонам квадратной пластины или меньшей стороне прямоугольной пластины.

Приложение D

(обязательное)

D.1 Область применения

Настоящее приложение описывает метод определения коэффициента трения поверхностей скольжения с комбинацией материалов по таблице 9.

D.2 Термины и определения

Для целей настоящего приложения применены следующие термины с соответствующими определениями:

- статическое значение Fx` s - сила трения в начале скольжения (сила трения покоя);

- динамическое значение Fx` dyn - динамическая сила трения в процессе скольжения;

- максимальное значение Fx` max - максимальная сила трения в процессе скольжения.

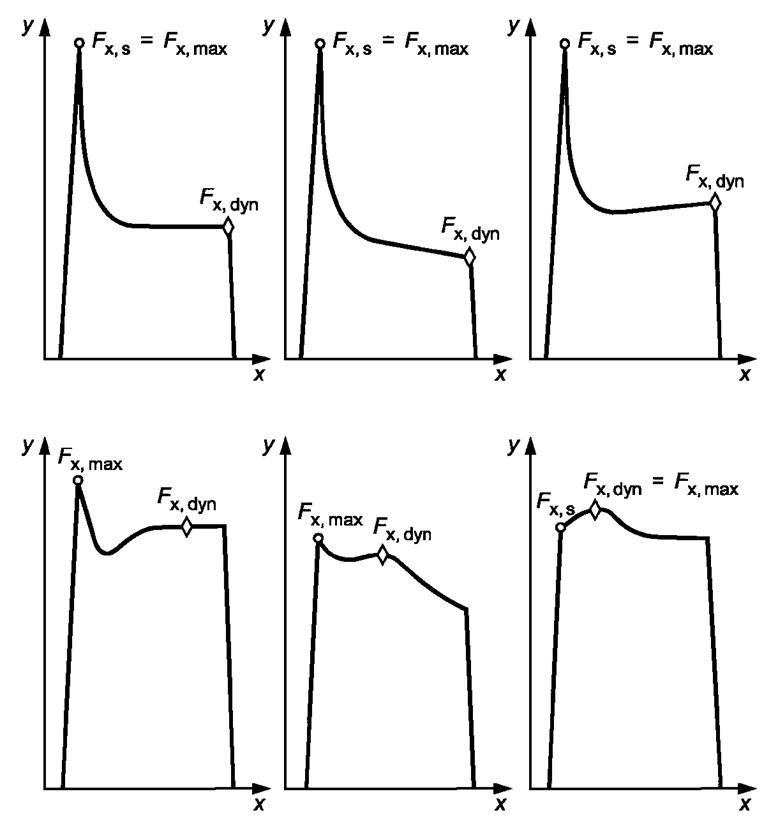

Примечание - Для лучшего понимания Fx, s, Fx, dyn и Fx, max на рисунке D.6 представлена типовая диаграмма силы трения по отношению к пути скольжения.

D.3 Краткое описание

Испытание служит для измерения силы трения, требуемой для создания и поддержания движения в образце при вертикальной нагрузке.

D.4 Испытательное устройство

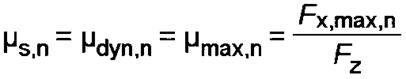

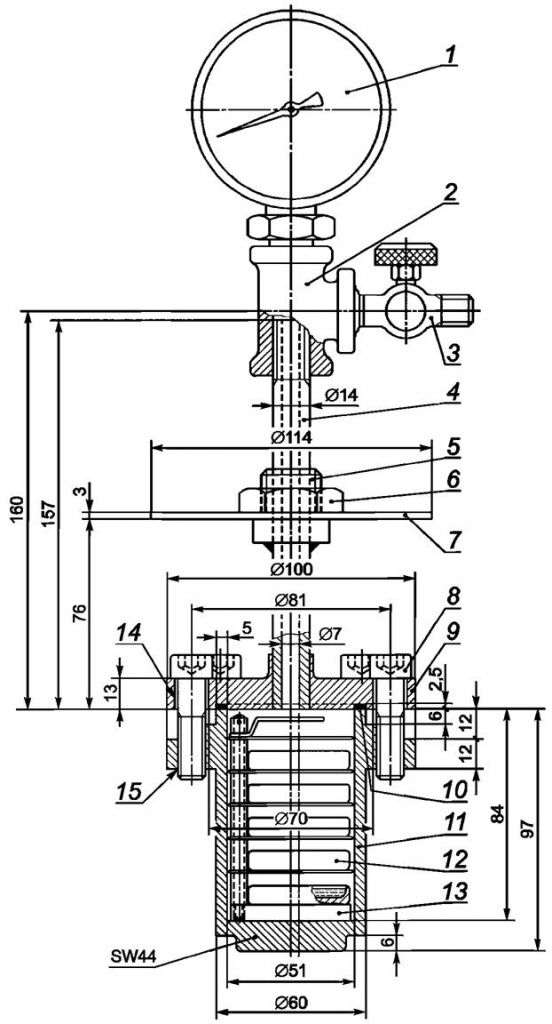

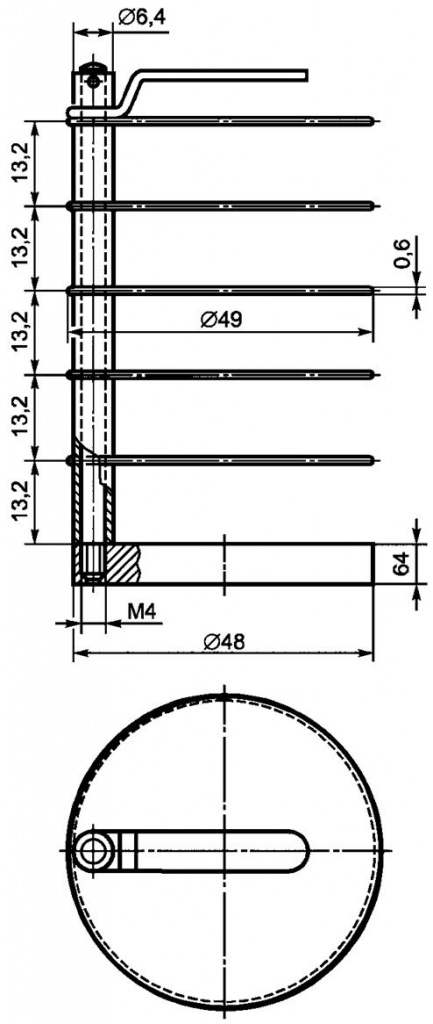

В состав устройства, применяемого для испытания (см. рисунок D.1), входят:

- испытательный пресс 1, который служит, чтобы прикладывать постоянную силу сжатия Fz в соответствии с таблицами D.1 и D.3. Сила Fz должна действовать в центре на образец для испытания из ПТФЭ или МСМ;

- пластины 2, которые перемещаются параллельно пластинам испытательного пресса с определенной скоростью. Данное устройство оснащается системой, которая измеряет и записывает горизонтальное усилие (силу трения) и температуру с ошибкой < 2 %;

- блок роликовых подшипников 3, который удовлетворяет следующим требованиям:

- прокаленная нержавеющая сталь для роликов и пластин;

- контактные давления не более 1200 МПа;

- минимальная твердость 500 HV 20 для роликов и плит по ИСО 6507-1;

- глубина профиля шероховатости поверхности не более 3 мкм по ИСО 4287.

Горизонтальное усилие и жесткость испытательного устройства не должны влиять на скорость скольжения.

D.5 Образцы

В зависимости от проверяемой продукции требуются следующие образцы:

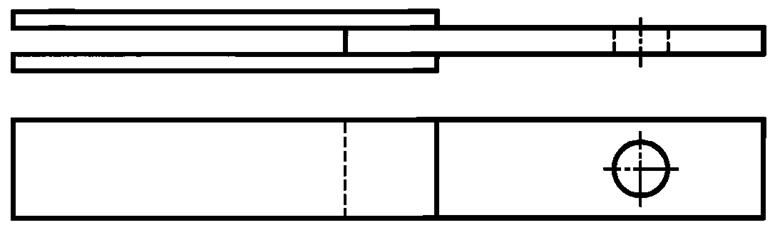

a) ячеистые пластины из ПТФЭ с карманами для смазки по рисунку 1 и рисунку D.2;

b) многослойные материалы по рисунку D.3.

Материал сопряженной поверхности должен совпадать с тем материалом, который применяется изготовителем, согласно таблице 9. Направление обработки сопряженной поверхности из аустенитной стали или с твердым хромированием должно быть перпендикулярно направлению скольжения. Поверхность скольжения должна смазываться в соответствии с 7.4.

D.6 Проведение испытания

D.6.1 Кратковременное испытание на трение скольжения

D.6.1.1 Общие положения

Параметры и условия испытаний должны выполнять требования по таблице D.1.

|

Контактное давление для ПТФЭ |

σp |

0, 5 fk |

МПа | |

|

Контактное давление для МСМ1, МСМ2 |

σCM |

0, 5 fk |

МПа | |

|

Температура: |

Испытание С |

Т |

21 ± 1 |

°С |

|

Испытание D |

Т |

- 35 ± 1 |

°С | |

|

Испытание Е |

Т |

0/ - 10/ - 20/ - 35/ + 21 ( ± 1) |

°С | |

|

Снижение температуры |

от 0, 5 до 1, 0 |

°С/мин | ||

|

Время предварительного нагружения |

tpl |

1 |

ч | |

|

Путь скольжения |

s |

10+0, 5 |

мм | |

|

Время покоя после подъема |

t0 |

12 ± 1 |

с | |

|

Скорость скольжения |

v |

0, 4+0, 1 |

мм/с | |

|

Количество циклов перемещения (двойные ходы) |

n |

1 |

- | |

|

Испытания С и D | ||||

|

Испытание Е (см. рисунок D.4) |

n |

1000 |

- | |

D.6.1.2 Пластины из ПТФЭ и смазка

Если для подтверждения возможности применения пластин из ПТФЭ предусмотрены кратковременные испытания трения скольжения, то испытания В, С и Е по таблице D.1 должны проводиться соответственно на новых испытательных образцах по перечислению a) D.5.

D.6.1.3 Многослойный материал

Многослойные материалы МСМ1 и МСМ2 должны испытываться в сочетании со смазкой и сопряженной поверхностью из аустенитной стали по разделу 4.

Подготовленные образцы по перечислению b) D.5 должны подвергаться испытанию Е по программе низких температур по таблице D.1.

D.6.2 Длительное испытание на трение скольжения

D.6.2.1 Общие положения

Параметры и условия испытаний должны соответствовать таблице D.3.

Материалы образцов должны выбираться и комбинироваться по 4.1.2.

D.6.2.2 Пластины из ПТФЭ для ровных поверхностей и смазка

Образцы по перечислению a) D.5 должны подвергаться длительному испытанию трения скольжения по результирующему общему пути скольжения 10242 м за 21 фазу по таблице D.2.

|

10242 м - результирующий общий путь скольжения | |||||||

|

Номер фазы |

1 |

2 |

3 |

... |

19 |

20 |

21 |

|

Тип |

А |

В |

А |

... |

А |

В |

А |

|

Длина пути скольжения, м |

22 |

1000 |

22 |

... |

22 |

1000 |

22 |

D.6.2.3 Скользящие материалы для направляющих и дугообразных поверхностей

В соответствии с проверяемой продукцией образцы по перечислению b) D.5 должны подвергаться длительному испытанию на трение скольжения по результирующему общему пути скольжения 2066 м за пять фаз по таблице D.4.

|

Тип А (фаза 1, 3, 5... испытание по программе температур) по рисунку D.5 - постоянная скорость скольжения | |||

|

Контактное давление для ПТФЭ |

σp |

0, 5 fk+3 |

МПа |

|

Контактное давление для МСМ1, МСМ2 |

σCM |

0, 5 fk+3 |

МПа |

|

Температура |

Т |

0/ - 10/ - 20/ - 35/ + 21 ( ± 1) |

°С |

|

Снижение температуры |

0, 5 ± 1, 0 |

°С/мин | |

|

Время предварительного нагружения |

tpl |

1 |

ч |

|

Длина пути скольжения |

s |

10+0, 5 |

мм |

|

Время покоя после подъема |

t0 |

12 ± 1 |

с |

|

Количество циклов движения (двойные ходы) |

n |

1 100 |

- |

|

Скорость скольжения |

v |

0, 4+0, 5 |

мм/с |

|

Время покоя между фазами |

t0 |

1 |

ч |

|

Тип В (фаза 2, 4, 6...) по рисунку D.5 - переменная скорость (приблизительно синусообразно) | |||

|

Контактное давление для ПТФЭ |

σp |

0, 5 fk+3 |

МПа |

|

Контактное давление для МСМ1, МСМ2 |

σCM |

0, 5 fk+3 |

МПа |

|

Температура |

Т |

21 ± 1 |

°С |

|

Падение температуры |

- |

0, 5 ± 1, 0 |

°С/мин |

|

Путь скольжения |

s |

8+5 |

мм |

|

Количество циклов движения (двойные ходы) |

n |

625 000 |

- |

|

Средняя скорость скольжения |

va |

2 ± 0, 1 |

мм/с |

|

10242 м - результирующий общий путь скольжения | |||||

|

Номер фазы |

1 |

2 |

3 |

4 |

5 |

|

Тип |

А |

В |

А |

В |

А |

|

Длина пути скольжения, м |

22 |

1000 |

22 |

1000 |

22 |

D.7 Результаты

Помимо начала испытаний (сила трения покоя) после каждой паузы между фазами и после любого другого прерывания в качестве силы трения должно устанавливаться среднее значение, полученное из силы тяги и силы сжатия.

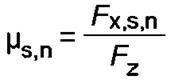

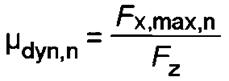

Статический и динамический коэффициенты трения определяются по следующим выражениям:

,

,

(D.1)

,

,

(D.2)

Если динамическое значение больше статического значения (D.1), то

.

.

(D.3)

D.8 Отчет об испытаниях

Отчет об испытаниях должен включать в себя следующие позиции:

a) данные по образцам и смазке (наименование изготовителя, происхождение и номер изготовленной партии);

b) габаритные размеры, форму и расположение образцов;

c) описание поверхности (глубина профиля шероховатости Ry5i,

d) дата, вид испытания, результирующий общий путь скольжения и любое другое существенное условие испытаний;

e) описание испытательного устройства;

f) представление профиля трения скольжения с помощью полной и текущей графической записи результатов испытаний;

g) описание образцов после испытания, в особенности с точки зрения износа скользящих материалов, включая изменения смазки;

h) все другие подробности испытания, которые не учтены в настоящем стандарте, любое аномальное событие, повлиявшее на процесс испытания;

i) ссылка на настоящий стандарт.

1 - пластины испытательного пресса; 2 - подвижная пластина; 3 - роликовые подшипники

Рисунок D.1 - Испытательное устройство для испытаний трения скольжения

1 - направление скольжения

Рисунок D.2 - Испытательный образец ячеистых пластин из ПТФЭ с карманами для смазки

Примечание - Перед подгонкой под углубление пластина из ПТФЭ должна быть охлаждена. Соотношение между глубиной кармана для смазки и выступом должно быть ≥ 1, 2.

1 - направление скольжения

Рисунок D.3 - Испытательный образец многослойных материалов

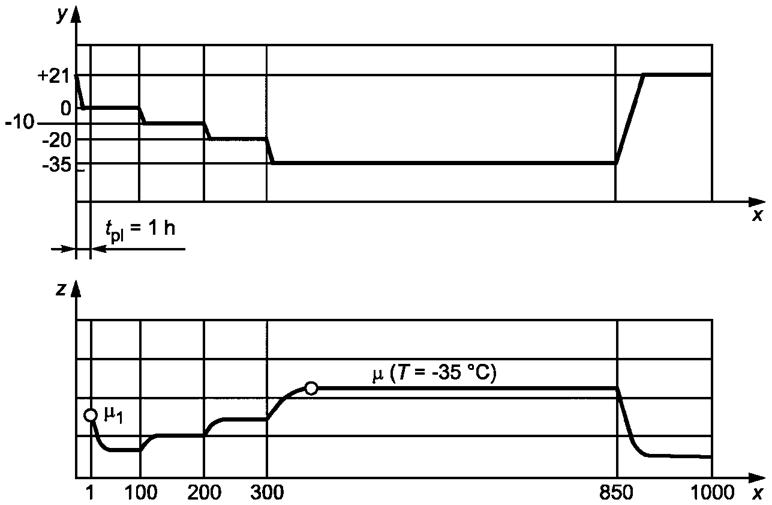

x - число циклов перемещения; у - температура; z - коэффициент трения

Рисунок D.4 - Схематичный профиль температуры и трения в стандартных кратковременных испытаниях на трение скольжения [испытание по программе низких температур (Е)]

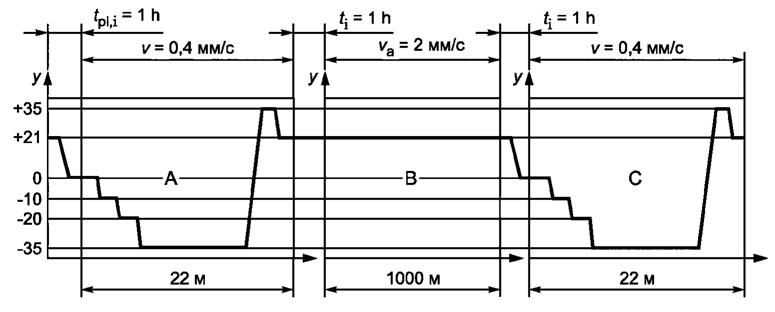

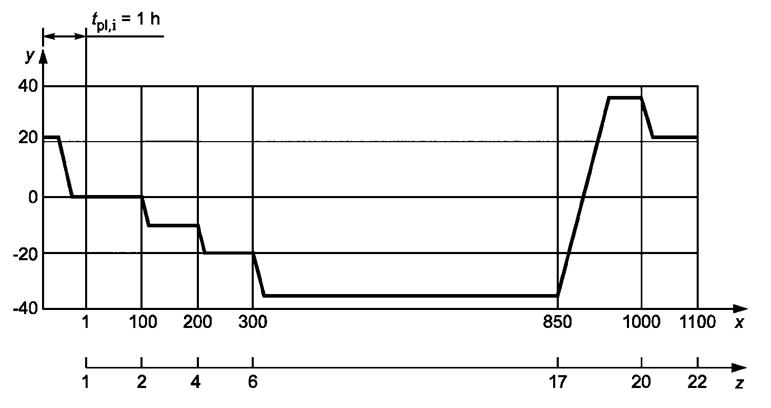

а) Испытание при изменении температуры

б) Общий путь скольжения

х - число циклов перемещения; у - температура; z - путь скольжения

Рисунок D.5 - Профиль температуры в долговременных испытаниях на трение скольжения (представлены только первые три фазы)

а) Скользящие части со смазанным ПТФЭ по устенитной стали или стали с твердым хромированием

б) скользящие части с многослойными материалами МСМ1 или МСМ2 по устенитной стали

х - путь скольжения; у - сила трения

Рисунок D.6 - Примеры типовых профилей силы трения, отнесенные к пути скольжения

Приложение Е

(обязательное)

Е.1 Область применения

Настоящее приложение описывает метод испытаний для подтверждения целостности покрытия твердого хромирования на стальном основании.

Е.2 Краткое описание

Метод испытаний основывается на том принципе, что трещины и поры, которые проходят насквозь в покрытии твердым хромом вплоть до стального основания, вследствие химической реакции ионов Fe-II окрашиваются раствором индикатора, состоящего из феррицианида калия и хлорида натрия, в синий цвет.

Е.3 Раствор индикатора

Раствор ферроксильного индикатора составляется из 10 г К3[Fe(CN)6] и 30 г NaCl на 1 л дистиллированной воды или полностью обессоленной за счет обмена ионами воды.

Примечание - Контакт раствора индикатора с кожей должен быть предотвращен, требуются меры защиты кожи, а во время манипуляций с раствором индикатора нельзя принимать пищу. Нужно учитывать, что раствор индикатора в сочетании с кислотами выделяет крайне ядовитую синильную кислоту.

Е.4 Образцы

Испытание должно проводиться на 20 % поверхности скольжения.

Е.5 Процесс испытания

Испытания следует проводить в диапазоне температур от 5 °С до 40 °С.

Для того чтобы избежать ошибочной индикации, воздух в окрестности испытаний не должен содержать частиц железа, либо образцы должны закрываться и защищаться от пыли.

Покрытие из твердого хрома должно очищаться непосредственно перед испытанием средством без содержания кислот.

Проверяемую область твердого хромирования закрывают белой промокательной бумагой, насыщенной раствором индикатора. Сырая бумага должна приставать к поверхности с твердым хромированием без складок или пузырей.

Раствор должен контактировать с поверхностью 1 ч.

По истечении времени испытания промокательную бумагу следует идентифицировать и исследовать на изменение цвета.

Поврежденные области покрытия твердым хромом отмечаются на бумаге синими пятнами.

После испытания раствор индикатора необходимо полностью удалить с образца водой или спиртом, а поверхность высушить.

Е.6 Отчет об испытаниях

Отчет об испытаниях должен содержать:

a) данные об образцах (наименование изготовителя, дату изготовления и номер изготовленной партии) и отдельный серийный номер опоры, при наличии;

b) состояние образцов до и после испытания (видимые повреждения);

c) дату и продолжительность испытания, температуру, при которой производились испытания;

d) результаты испытаний (при повреждениях к отчету по испытаниям должно прилагаться описание);

e) все подробности испытаний, не описанные в настоящем стандарте, любое аномальное событие, повлиявшее на процесс испытания;

f) ссылка на настоящий стандарт.

Приложение F

(справочное)

F.1 Область применения

Настоящее приложение описывает метод измерения анодированного покрытия, изготовленного путем окисления на алюминии.

F.2 Краткое описание

Метод относится к неразрушающим и основывается на создании вихревых потоков в подстилающем слое и измерении реакции на вихревые потоки с помощью измерительной головки, размещенной на поверхности анодированного покрытия. Интенсивность реакции связана с толщиной зазора между измерительной головкой и поверхностью металлического подстилающего слоя, т.е. с толщиной анодированного покрытия.

Требуются контрольные образцы.

Измерительные устройства дают точные результаты только при плоских и цилиндрических поверхностях, а при любом другом искривлении дают приближенные значения.

Если проверяемая деталь имеет искривление вне зоны применения устройства, то должны предусматриваться плоские замещающие образцы, соответствующие как по составу материала, так и по выполнению поверхности детали и покрывающиеся при тех же условиях.

F.3 Испытательное устройство

По отношению к виду измерительного устройства ограничений нет, предполагают, что оно основывается на рассмотренном выше принципе и может удовлетворительно калиброваться в соответствии с F.4.

На практике желательно, чтобы использовалось устройство, разработанное для этой цели. У большинства устройств реакция металла считывается непосредственно на измерительной шкале.

Измерительные устройства имеют разную чувствительность в отношении колебаний, например толщины, глубины профиля шероховатости и т.д. Поэтому в каждом случае должны предусматриваться контрольные образцы, которые в максимальной степени имеют те же свойства материала, что и основной материал проверяемой детали.

Каждый тип устройства имеет специфическую чувствительность измерения, которая указывается на диаграммах изготовителя, при этом обычно указываются специальные методы калибровки. Особое внимание должно уделяться соблюдению рекомендованных значений времени прогревания.

Каждое устройство должно калиброваться, по крайней мере, указанным ниже способом. Для точных измерений калибровки должны регулярно повторяться в процессе использования с интервалами не менее 15 мин, даже если устройство проверяется сравнением с поставленными образцами, имеющими известную толщину слоя.

F.4 Процесс испытания

F.4.1 Калибровка

Подготовляется эталонный образец из того же материала и с той же предварительной обработкой поверхности, что и проверяемая деталь, но без анодирования. Длина образца не должна быть короче 100 мм.