Утв. Постановлением Государственного комитета СССР по стандартам от 14 сентября 1979 г. N 3570

Государственный стандарт СССР ГОСТ 1215-79

"ОТЛИВКИ ИЗ КОВКОГО ЧУГУНА. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ"

Malleable iron castings. General specifications

Срок действия с 1 января 1981 г.

до 1 января 1994 г.

Ограничение срока действия снято в 1993 г.

Взамен ГОСТ 1215-59

Настоящий стандарт распространяется на отливки из ковкого чугуна, изготовленные из белого чугуна и подвергнутые термической обработке с целью получения необходимых механических свойств и микроструктуры, состоящие из феррита и перлита в различных соотношениях и углерода отжига.

1. Марки

1.1. В зависимости от состава микроструктуры металлической основы ковкий чугун делят на ферритный (Ф) и перлитный (П) классы.

1.2. Отливки изготовляют из ковкого чугуна следующих марок:

КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 ферритного класса, характеризующегося ферритной или ферритно-перлитной микроструктурой металлической основы;

КЧ 45-7; КЧ 50-5; КЧ 55-4; КЧ 60-3; КЧ 65-3; КЧ 70-2; КЧ 80-1, 5 перлитного класса, характеризующегося в основном перлитной микроструктурой металлической основы.

Химический состав для отливок из ковкого чугуна ферритного и перлитного классов приведен в справочном приложении.

2. Сортамент

2.1. Форма и размеры отливок должны соответствовать чертежам, утвержденным в установленном порядке.

Предельные отклонения по размерам и массе, припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645-85, формовочные уклоны - требованиям ГОСТ 3212-80.

Примеры условных обозначений

Отливка из ковкого чугуна марки КЧ 30-6 ферритного класса:

Отливка КЧ 30-6-Ф ГОСТ 1215-79

Отливка из ковкого чугуна марки КЧ 60-3 перлитного класса:

Отливка КЧ 60-3-П ГОСТ 1215-79

(Измененная редакция, Изм. N 2).

3. Технические требования

3.1. Отливки из ковкого чугуна, должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 26358-84, нормативно-технической документации (НТД) на конкретные отливки по чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

3.2. Механические свойства чугуна ферритного и перлитного классов должны соответствовать требованиям, указанным в табл. 1.

Таблица 1

|

Марка ковкого чугуна ферритного и перлитного класса

|

Временное сопротивление разрыву, МПа (кгс/мм2), не менее

|

Относительное удлинение, %, не менее

|

Твердость по Бринеллю НВ

|

|

КЧ 30-6

|

294 (30)

|

6

|

100 - 163

|

|

КЧ 33-8

|

323 33)

|

8

|

100 - 163

|

|

КЧ 35-10

|

333 (35)

|

10

|

100 - 163

|

|

КЧ 37-12

|

362 (37)

|

12

|

100 - 163

|

|

КЧ 45-7

|

441 (45)

|

7*

|

150 - 207

|

|

КЧ 50-5

|

490 (50)

|

5*

|

170 - 230

|

|

КЧ 55-4

|

539 (55)

|

4*

|

192 - 241

|

|

КЧ 60-3

|

588 (60)

|

3

|

200 - 269

|

|

КЧ 65-3

|

637 (65)

|

3

|

212 - 269

|

|

КЧ 70-2

|

686 (70)

|

2

|

241 - 285

|

|

КЧ 80-1, 5

|

784 (80)

|

1, 5

|

270 - 320

|

_______________

* По согласованию изготовители с потребителем допускается понижение на 1%.

3.3. На поверхности отливок из ковкого чугуна допускаются перлитная кайма и обезуглероженный слой суммарной толщиной до 1, 2 мм.

3.4. (Исключен, Изм. N 2).

3.5. Размеры и вид допускаемых к исправлению дефектов к дефектов, допускаемых на отливках без исправления, а также условия допускаемых отклонений должны быть установлены в НТД на конкретные отливки.

Вид, количество, размеры и расположение дефектов на необрабатываемых и механически обрабатываемых поверхностях отливок должны быть установлены в НТД на отливку.

(Измененная редакция, Изм. N 2).

3.6. (Исключен, Изм. N 2).

4. Приемка

Правила приемки должны соответствовать требованиям ГОСТ 26358-84, разд. 2.

(Измененная редакция, Изм. N 2).

5. Методы испытаний

5.1. Для проверки механических свойств чугуна отливают контрольные образцы. Для партии отливок из одной плавки отливают контрольные образцов в середине разливки. При установившемся технологическом процессе плавки отливают по 4 образца два раза в сутки.

5.2. Контрольные образцы отливают горизонтально в одинаковые с отливками формы. Для отливок, отлитых в сырых формах, допускается заливка образцов в сухие формы.

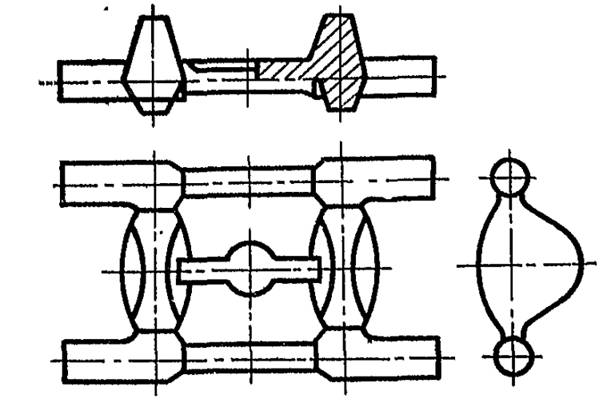

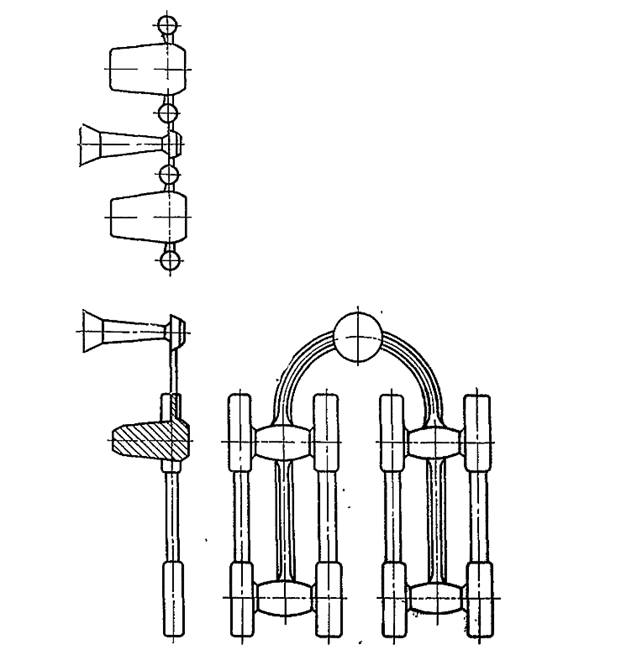

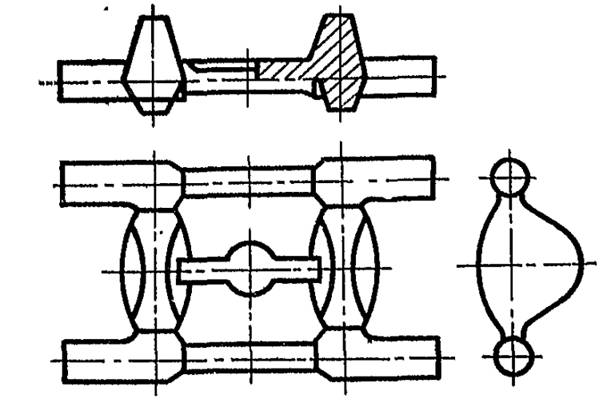

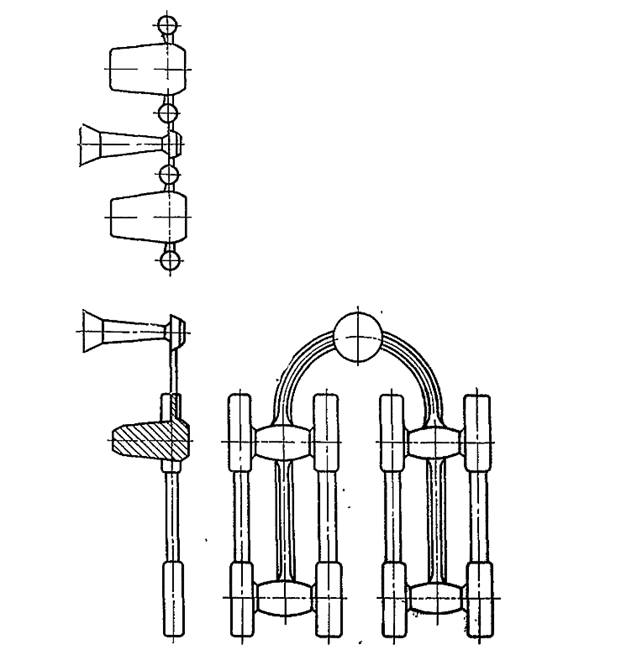

Рекомендуемые схемы заливки образцов представлены на черт. 1 и 2.

"Черт. 1"

"Черт. 2"

5.3. Из отлитых образцов составляют четыре комплекта: два для первичных испытаний и два на случай испытания после повторной термической обработки.

5.4. Каждый образец должен иметь маркировку с указанием номера плавки или даты и порядкового номера отливки образцов. Все одновременно отлитые образцы должны иметь один и тот же порядковый номер.

Результаты испытаний образцов, имеющих пороки, получаемые во время отливки (раковины, посторонние включения, трещины и др.), механической обработки или испытания, не учитываются.

Дефектные образцы должны быть заменены новыми из той же партии.

(Измененная редакция, Изм. N 2).

5.5. Устанавливается основной размер контрольного образца, диаметр расчетной части которого равен 16 мм, а длина расчет ной части - 50 мм.

По согласованию изготовителя с потребителем могут быть выбраны другие размеры образцов, указанные в табл. 2, в зависимости от преобладающей толщины тела отливок партии.

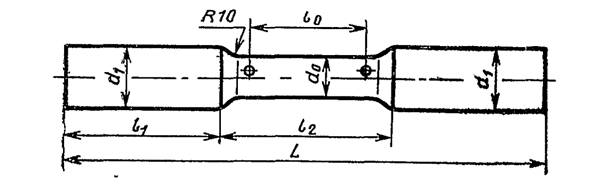

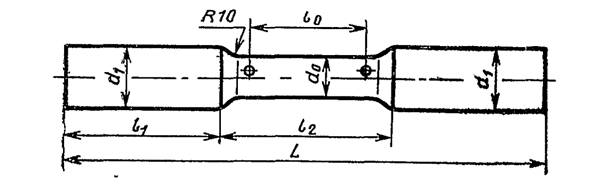

5.6. Форма и размеры контрольных образцов приведены на черт. 3 и в табл. 3.

5.7. Допускается образцы вырезать непосредственно из отливок. Нормы механических свойств в этом случае должны быть установлены в НТД на конкретную отливку.

Таблица 2

|

Преобладающая толщина тела отливок

|

Диаметр расчетной части контрольных образцов

|

|

До 12

От 12 до 20

|

8

12

|

"Черт. 3"

Таблица 3

|

Расчетный диаметр образца d0

|

Размеры

|

|

d1

|

L

|

l0

|

l1

|

l3

|

|

16

|

20

|

190

|

50

|

60

|

70

|

|

12

|

16

|

150

|

36

|

50

|

50

|

|

8

|

12

|

105

|

25

|

35

|

35

|

Примечания:

1. Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства разрывной машины.

2. Отклонения диаметра контрольного образца в любом сечении расчетной части не должны превышать ±0, 5 мм.

Расчетный диаметр образца измеряется при испытании с точностью до 0, 1 мм. Смещение по линии разъема допускается до 0, 2 мм на сторону.

5.8. Испытаниям на разрыв подвергают один из четырех комплектов контрольных образцов. Испытания проводят с точностью до 9, 8 МПа (1 кгс/мм2).

5.9. Механические испытания проводят в соответствии с ГОСТ 27208-87, ГОСТ 1497-84.

(Измененная редакция, Изм. N 1).

5.10. Определение твердости по ГОСТ 9012-59.

5.11. Определение микроструктуры по ГОСТ 3443-87.

5.12. Определение химического состава - по ГОСТ 12344-88, ГОСТ 12345-88, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81, ГОСТ 12352-81, ГОСТ 12353-78, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12362-79, ГОСТ 12363-79, ГОСТ 12364-84, ГОСТ 12365-84, ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536-2-87, ГОСТ 22536.3-88, ГОСТ 22536.4-88, ГОСТ 22536.5-87, ГОСТ 22536.6-88; ГОСТ 22536.7-88, ГОСТ 22536.8-87, ГОСТ 22536.9-88, ГОСТ 22536.10-88, ГОСТ 22536.11-87, ГОСТ 22536.12-88, ГОСТ 27809-88.

(Измененная редакция, Изм. N 1, 2).

5.13. Определение шероховатости поверхности отливок по ГОСТ 2789-73.

6. Маркировка, упаковка, транспортирование и хранение

Маркировка, упаковка, транспортирование и хранение должны соответствовать требованиям ГОСТ 26358-84, разд. 4.

(Измененная редакция, Изм. N 1).

Приложение

Справочное

|

Марка чугуна

|

Способ

выплавки

|

Химический состав, %

|

|

Углерод

|

Кремний

|

Массовая доля углерода и кремния

|

Марганец

|

Фосфор

|

Сера

|

Хром

|

| |

Ферритного класса

| |

|

КЧ 30-6;

КЧ 33-8

|

Вагранка

|

2, 6 - 2, 9

|

1, 0 - 1, 6

|

3, 7 - 4, 2

|

0, 4 - 0, 6

|

0, 18,

|

020

|

0, 08

|

|

КЧ 35-10;

|

Варганка - электропечь

|

2, 5 - 2, 8

|

1, 1 - 1, 3

|

3, 6 - 4, 0

|

0, 3 - 0, 6

|

0, 12

|

0, 20

|

0, 06

|

|

КЧ 37-12

|

Электропечь- электропечь

|

2, 4 - 2, 7

|

1, 2 - 1, 4

|

3, 6 - 4, 0

|

0, 2 - 0, 4

|

0, 12

|

0, 06

|

0, 06

|

| |

Перлитного класса

| |

|

КЧ 45-7;

КЧ 50-5;

КЧ 55-4;

КЧ 60-3;

КЧ 65-3;

КЧ 70-2;

КЧ 80-1, 5

|

Вагранка - электропечь

Электропечь - электропечь

|

2, 5 - 2, 8

2, 4 - 2, 7

|

1, 1 - 1, 3

1, 2 - 1, 4

|

3, 6 - 3, 9

3, 6 - 3, 9

|

0, 3 - 1, 0

0, 3 - 1, 0

|

0, 10

0, 10

|

0, 20

0, 06

|

0, 08

0, 08

|

![]() — Все документы — ГОСТы — ГОСТ 1215-79 ОТЛИВКИ ИЗ КОВКОГО ЧУГУНА. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ГОСТы — ГОСТ 1215-79 ОТЛИВКИ ИЗ КОВКОГО ЧУГУНА. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии