Утв. Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. N 400-ст

Национальный стандарт РФ ГОСТ Р 53925-2010 (ИСО 5746:2004)

"ПЛОСКОГУБЦЫ КОМБИНИРОВАННЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ"

Pliers and nippers. General technical requirements, methods of control and tests

Дата введения - 1 января 2012 г.

Введен впервые

1 Область применения

Настоящий стандарт распространяется на комбинированные плоскогубцы (далее - плоскогубцы), предназначенные для захвата, манипулирования и перекусывания проволоки.

Настоящий стандарт не распространяется на плоскогубцы, изготовляемые из материалов, предназначенных для работы во взрывоопасных условиях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52787-2007 Инструмент шарнирно-губцевый. Технические требования (ИСО 5743-2004)

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу (ИСО 6508-86)

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия (ИСО 2632-1-85, ИСО 2632-2-85)

ГОСТ 11516-94 Ручные инструменты для работ под напряжением до 1000 В переменного и 1500 В постоянного тока. Общие требования и методы испытаний (МЭК 900-87)

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 26810-86 Инструмент слесарно-монтажный. Правила приемки

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Основные размеры

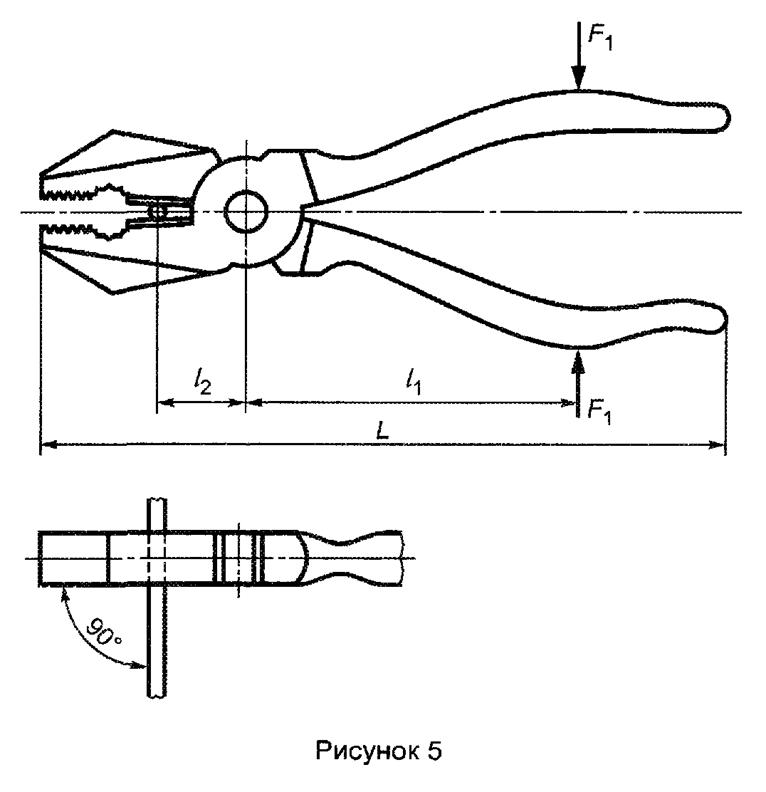

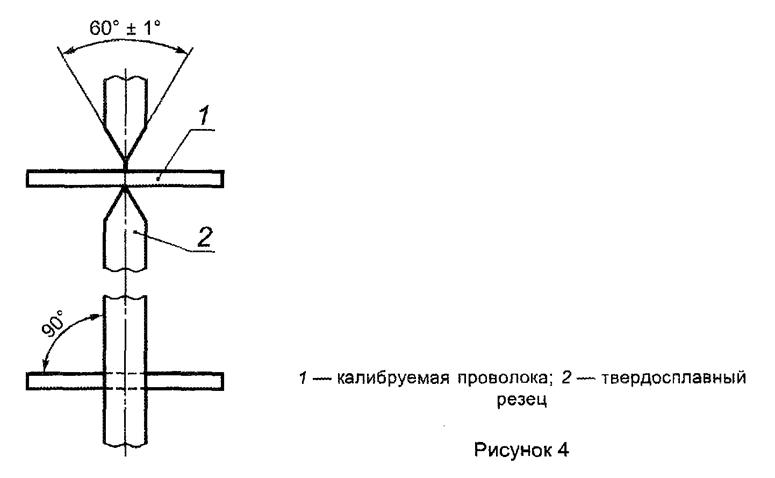

3.1.1 Плоскогубцы следует изготовлять исполнений:

1 - с удлиненными губками (универсального назначения);

2 - с короткими губками (для монтажных работ).

Плоскогубцы следует изготовлять без изолирующих рукояток или с изолирующими рукоятками в соответствии с ГОСТ 11516.

3.1.2 Основные размеры плоскогубцев должны соответствовать указанным на рисунке 1 и в таблице 1.

Таблица 1

В миллиметрах

|

Исполнение

|

L

|

l

|

W1, нe более

|

W2, не более

|

t, не более

|

g, не более

|

|

Номин.

|

Пред. откл.

|

Номин.

|

Пред. откл.

|

|

1

|

125

|

±6

|

24

|

±4

|

20

|

5, 0

|

10, 0

|

0, 3

|

|

140

|

±8

|

30

|

±4

|

23

|

5, 6

|

10, 0

|

0, 3

|

|

160

|

±9

|

32

|

±5

|

25

|

6, 3

|

11, 2

|

0, 4

|

|

180

|

±10

|

36

|

±6

|

28

|

7, 1

|

12, 5

|

0, 4

|

|

200

|

±11

|

40

|

±8

|

32

|

8, 0

|

14, 0

|

0, 5

|

|

220

|

±12

|

45

|

±10

|

35

|

9, 0

|

16, 0

|

0, 5

|

|

250

|

±14

|

45

|

±12

|

40

|

10, 0

|

20, 0

|

0, 6

|

|

2

|

125

|

±6

|

20

|

±4

|

20

|

5, 0

|

10, 0

|

0, 4

|

|

165

|

±14

|

32

|

±7

|

27

|

9, 0

|

17, 0

|

1, 1

|

|

190

|

±14

|

33

|

±7

|

30

|

9, 0

|

17, 0

|

1, 1

|

|

215

|

±14

|

38

|

±8

|

38

|

10, 0

|

20, 0

|

1, 3

|

|

250

|

±14

|

40

|

±8

|

38

|

10, 0

|

20, 0

|

1, 3

|

Пример условного обозначения комбинированных плоскогубцев исполнения 1, общей длиной 200 мм, без изолирующих рукояток с покрытием Х9:

Плоскогубцы 1-200-Х9 ГОСТ Р 53925-2010

то же с изолирующими рукоятками:

Плоскогубцы 1-200-И-Х9 ГОСТ Р 53925-2010

3.2 Характеристики

3.2.1 Технические требования - по ГОСТ Р 52787.

3.2.2 Надежность (прочность и долговечность) и работоспособность плоскогубцев определяют выдерживанием нагрузок при испытаниях:

- на прочность рукояток;

- на кручение;

- на перекусывание режущими кромками проволоки.

Условия испытаний приведены в разделе 5.

3.2.3 Плоскогубцы, предназначенные для работы в электроустановках напряжением до 1000 В, должны соответствовать ГОСТ 11516.

3.2.4 Маркировка

На плоскогубцах должен быть четко нанесен товарный знак предприятия-изготовителя.

Маркировка плоскогубцев с изолирующими рукоятками - по ГОСТ 11516.

Остальная маркировка - по заказу потребителя.

4 Правила приемки

4.1 Приемка плоскогубцев - по ГОСТ 26810 и ГОСТ 11516.

5 Методы контроля и испытаний

5.1 Размеры плоскогубцев проверяют универсальными или специальными средствами измерений.

5.2 Контроль твердости - по ГОСТ 9013.

5.3 При контроле размерных параметров плоскогубцев применяют методы и средства измерения, погрешность которых должна быть не более значений, указанных в ГОСТ 8.051.

5.4 Шероховатость поверхностей плоскогубцев следует проверять сравнением с образцами шероховатости по ГОСТ 9378 или с контрольными образцами, имеющими параметры шероховатости поверхностей не более указанных в ГОСТ Р 52787 (раздел 3).

5.5 Качество гальванических покрытий проверяют по ГОСТ 9.301 и ГОСТ 9.302, лакокрасочных покрытий - по ГОСТ 9.032.

5.6 Усилие для раскрытия губок плоскогубцев не должно превышать 9, 8 Н.

5.7 Испытания на прочность рукояток

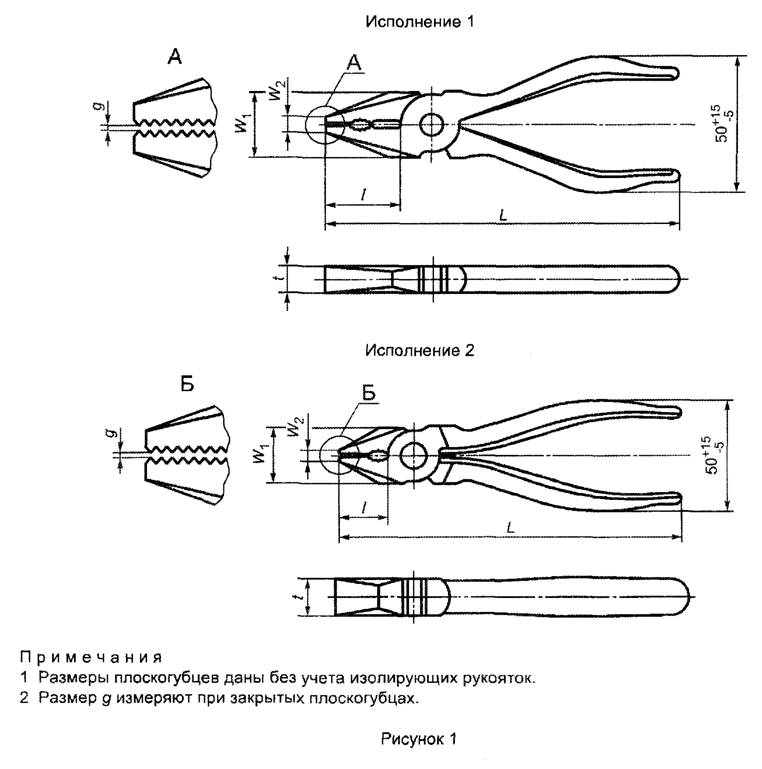

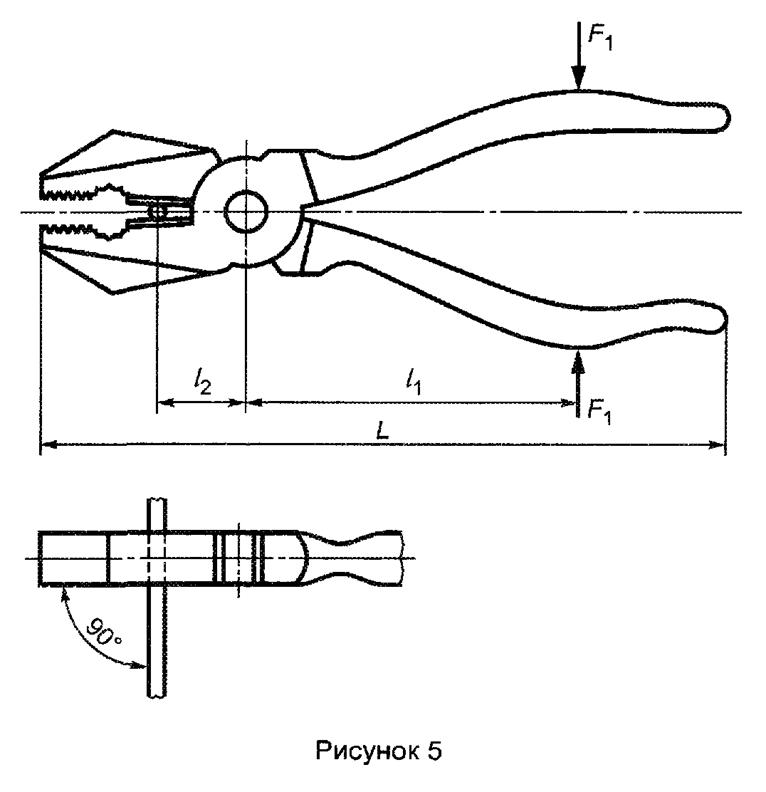

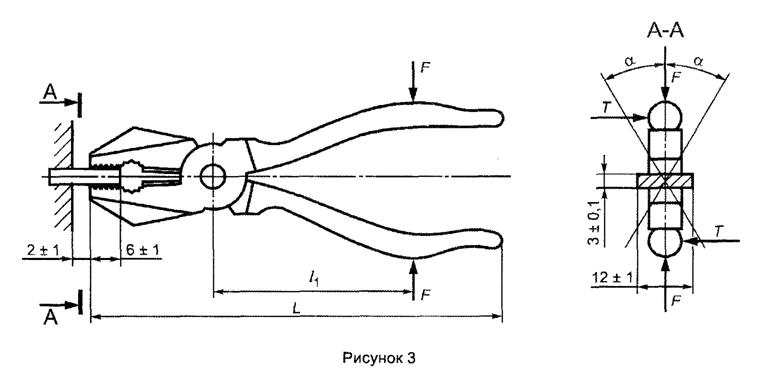

5.7.1 Испытания плоскогубцев на прочность рукояток проводят приложением нагрузки F в местах наибольшего расстояния между рукоятками на расстоянии l1 от оси шарнира.

5.7.2 Для испытаний между вершинами губок плоскогубцев вставляют образец, обеспечивающий зазор (3±1) мм. Размеры и профиль образца должны обеспечивать контакт на длине (8±1) мм от вершины губок. Образец для испытаний должен иметь твердость 30...40 HRC.

5.7.3 Первоначально к рукояткам прикладывают нагрузку 50 Н и измеряют расстояние между рукоятками W3, увеличивают нагрузку до усилия F, указанного в таблице 2, затем уменьшают до 50 Н. Нагрузка должна быть приложена четыре раза. После этого повторно измеряют расстояние между рукоятками W4 на том же расстоянии l1.

Разница между первым и вторым измерениями не должна превышать максимального значения остаточной деформации S=W3-W4, приведенного в таблице 2.

Примечание - Если испытание рукояток на прочность невозможно проводить на расстоянии l1 от оси шарнира, выбирают другое расстояние l1' и вычисляют прилагаемую нагрузку F' по формуле

,

,

где значения F и l1 взяты из таблицы 2.

5.7.4 Размеры l1, значения нагрузок F и остаточной деформации S при испытании плоскогубцев должны соответствовать указанным на рисунке 2 и в таблице 2.

Таблица 2

Размеры в миллиметрах

|

Исполнение

|

L

|

l1

|

Испытание рукояток на прочность

|

|

Нагрузка F, Н

|

Остаточная деформация

S, не более

|

|

1

|

125

|

70

|

960

|

1

|

|

140

|

70

|

1000

|

|

160

|

80

|

1120

|

|

180

|

90

|

1260

|

|

200

|

100

|

1400

|

|

220

|

110

|

1400

|

|

250

|

125

|

1400

|

|

2

|

125

|

70

|

960

|

|

165

|

90

|

1120

|

|

190

|

100

|

1260

|

|

215

|

120

|

1400

|

|

250

|

140

|

1400

|

5.7.5 После испытания не должно быть деформации инструмента, влияющей на его использование по назначению.

5.8 Испытания на кручение

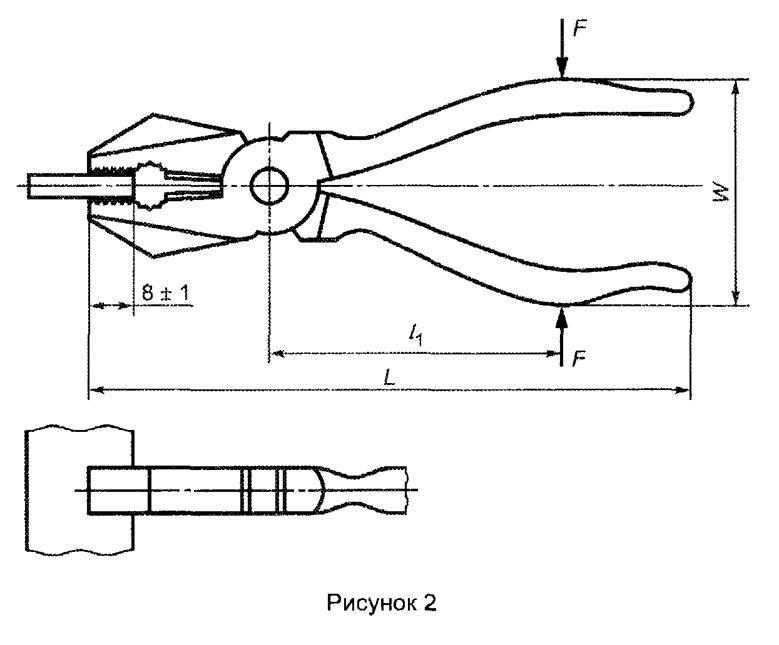

5.8.1 При испытаниях плоскогубцев на кручение плоской зажимной поверхностью плоскогубцев захватывают образец - пластину толщиной (3, 0±0, 1) мм, шириной (12±1) мм. Образцы должны иметь твердость 45...50 HRC.

5.8.2 К рукояткам прикладывают сжимающую нагрузку 50 Н на расстоянии l1 от оси шарнира для того, чтобы противодействовать крутящему моменту. Крутящий момент T прикладывают в обоих направлениях.

5.8.3 Значения крутящего момента и допустимого угла поворота α приведены на рисунке 3 и в таблице 3.

Таблица 3

Размеры в миллиметрах

|

Исполнение

|

L

|

l1

|

Испытание на кручение

|

|

Крутящий момент T, Н·м

|

Угол поворота α, не более

|

|

1

|

125

|

70

|

15

|

±15°

|

|

140

|

70

|

15

|

|

160

|

80

|

15

|

|

180

|

90

|

15

|

|

200

|

100

|

20

|

±20°

|

|

220

|

110

|

20

|

|

250

|

125

|

20

|

|

2

|

125

|

70

|

15

|

±15°

|

|

165

|

90

|

15

|

|

190

|

100

|

15

|

|

215

|

120

|

20

|

|

250

|

140

|

20

|

5.8.4 Любое ослабление шарнира или остаточная деформация губок, являющиеся результатом испытаний, не должны влиять на использование плоскогубцев по назначению.

5.9 Испытания на перекусывание

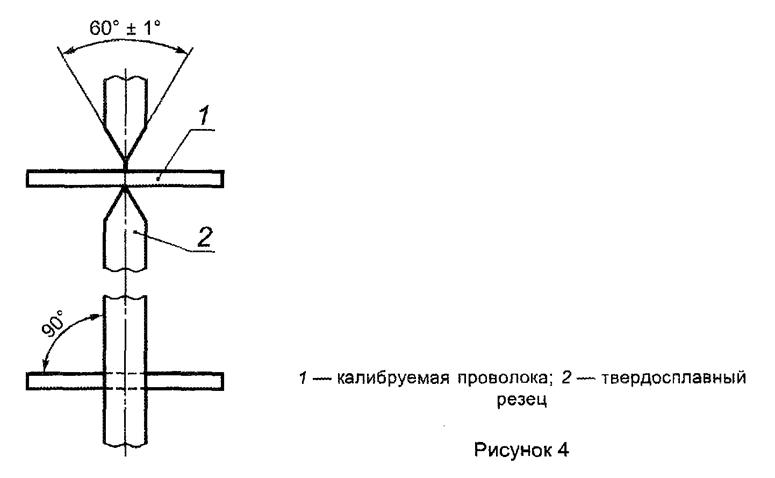

5.9.1 Испытания на перекусывание проводят на проволоке средней твердости диаметром 1, 6 мм и прочностью на растяжение 1600 МПа.

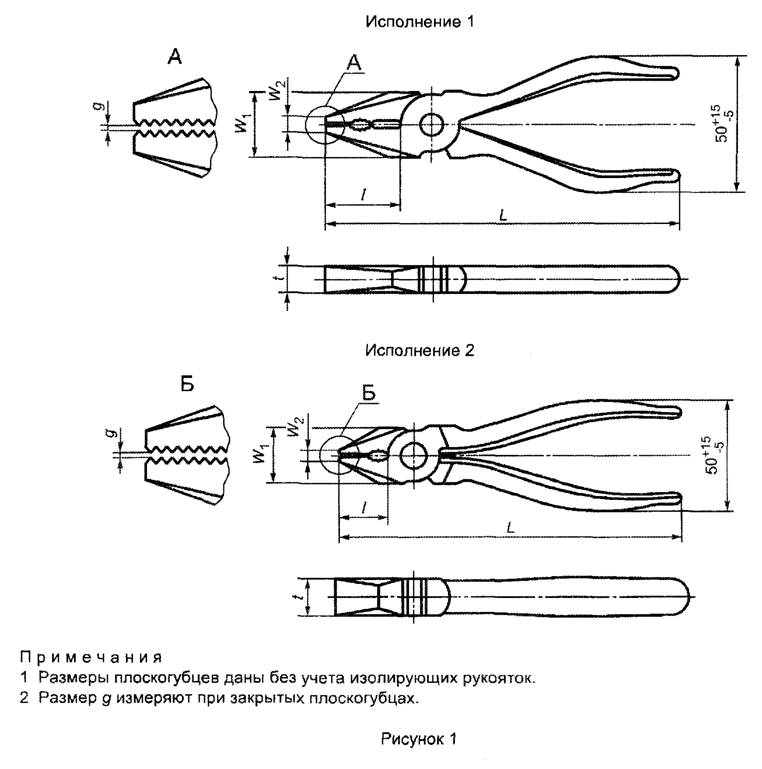

5.9.2 Перед испытанием плоскогубцев на перекусывание проводят калибровку проволоки на силу перекусывания на испытательном оборудовании, схема работы которого приведена на рисунке 4.

5.9.3 Испытательное оборудование включает в себя два твердосплавных резца, режущие кромки которых заточены под углом 60°±1° с радиусом закругления при вершине 0, 3 мм. Режущие кромки резцов располагают параллельно друг другу и под прямым углом к испытуемой проволоке. Затем фиксируют силу, необходимую для перекусывания. Среднее значение трех измерений должно соответствовать значению F2=(1800±90) Н.

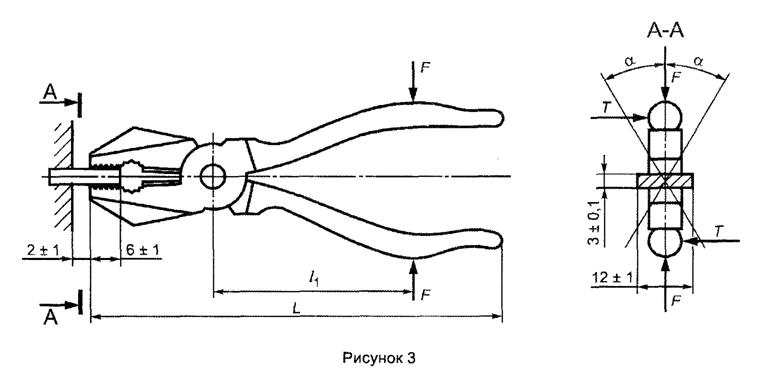

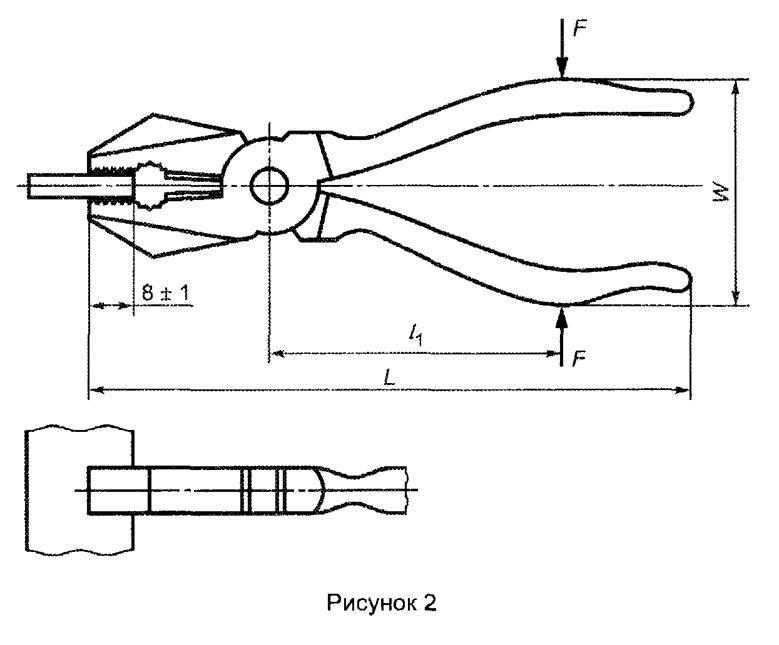

5.9.4 Для испытания на перекусывание проволоку вставляют в губки плоскогубцев на расстоянии l2 от оси шарнира и прикладывают нагрузку F1 к рукояткам в точках на расстоянии l1. Размеры l1, l2 значение нагрузки F1 должны соответствовать указанным на рисунке 5 и в таблице 4.

Примечание - Для плоскогубцев, имеющих другое соотношение рычагов (l1 и l2), отличающееся от данных, приведенных в таблице 4, проводится пересчет наибольшей нагрузки перекусывания F'1 по формуле

,

,

где А - поправочный коэффициент, равный 1, 6 для проволоки средней твердости;

F2 - сила резания, равная (1800±90) Н.

Таблица 4

Размеры в миллиметрах

|

Исполнение

|

L

|

l1

|

l2

|

Испытание на перекусывание проволоки

|

|

Диаметр проволоки

|

Нагрузка F1, H, не более

|

|

1

|

125

|

70

|

12

|

1, 4

|

580

|

|

140

|

70

|

14

|

1, 6

|

|

160

|

80

|

16

|

|

180

|

90

|

18

|

|

200

|

100

|

20

|

|

220

|

110

|

22

|

|

250

|

125

|

25

|

|

2

|

125

|

70

|

12

|

1, 4

|

580

|

|

165

|

90

|

16

|

1, 6

|

|

190

|

100

|

18

|

|

215

|

120

|

20

|

|

250

|

140

|

22

|

5.9.5 После испытаний на режущих кромках не должно быть зазубривания и других дефектов, влияющих на работоспособность.

5.9.6 После испытаний плоскогубцы должны быть способны перекусывать мягкую медную, медно-оловянную или бронзовую проволоку с прочностью на растяжение 740-830 МПа диаметром 1 мм и длиной 25 мм.

5.9.7 Проволока должна быть расположена перпендикулярно к режущим кромкам плоскогубцев, поддерживаться только губками плоскогубцев и перекусываться усилием руки полностью без смятия и изгиба.

6 Транспортирование и хранение

6.1 Транспортирование и хранение - по ГОСТ 18088 и ГОСТ 11516.

7 Гарантии изготовителя

7.1 Изготовитель гарантирует соответствие плоскогубцев требованиям настоящего стандарта при соблюдении условий применения и хранения, установленных настоящим стандартом.

Приложение ДА

(обязательное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

|

Обозначение ссылочного национального стандарта, межгосударственного стандарта

|

Степень соответствия

|

Обозначение и наименование ссылочного международного стандарта

|

|

ГОСТ Р 52787-2007

|

MOD

|

ИСО 5743:2004 "Плоскогубцы и острогубцы. Общие технические требования"

|

|

ГОСТ 9013-59

|

MOD

|

ИСО 6508:86 "Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы A-B-C-D-E-F-G-H-K)

|

|

ГОСТ 9378-93

|

MOD

|

ИСО 2632-1:1985 "Образцы для сравнения шероховатости. Часть 1. Образцы обточенные, шлифованные, расточенные, фрезерованные, профилированные и строганые"

ИСО 2632-2:1985 "Образцы для сравнения шероховатости. Часть 2. Образцы, подвергнутые электроискровой, пескоструйной, дробеструйной обработке и полированию"

|

|

ГОСТ 11516-94

|

MOD

|

МЭК 900-87 "Ручные инструменты для работ под напряжением до 1000 В переменного и 1500 В постоянного тока"

|

|

Примечание - В настоящей таблице использовано следующее обозначение степени соответствия стандартов:

- MOD - модифицированные стандарты.

|

![]() — Все документы — ГОСТы — ГОСТ Р 53925-2010 (ИСО 5746:2004) ПЛОСКОГУБЦЫ КОМБИНИРОВАННЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

— Все документы — ГОСТы — ГОСТ Р 53925-2010 (ИСО 5746:2004) ПЛОСКОГУБЦЫ КОМБИНИРОВАННЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

,

,

,

,