Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 9 апреля 2015 г. N 240-ст

Межгосударственный стандарт ГОСТ 32312-2011 (EN 14706:2005)

"ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ, ПРИМЕНЯЕМЫЕ ДЛЯ ИНЖЕНЕРНОГО ОБОРУДОВАНИЯ ЗДАНИЙ И ПРОМЫШЛЕННЫХ УСТАНОВОК. МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОЙ РАБОЧЕЙ ТЕМПЕРАТУРЫ"

Thermal insulating products for engineering equipment and industrial installations. Method for determination of maximum service temperature

Дата введения - 1 октября 2015 г.

Введен впервые

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Подготовлен Некоммерческим партнерством "Производители современной минеральной изоляции "Росизол" на основе аутентичного перевода на русский язык европейского регионального стандарта, указанного в пункте 5

2 Внесен Техническим комитетом по стандартизации ТК 465 "Строительство"

3 Принят Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (протокол от 8 декабря 2011 г. N 39)

За принятие проголосовали:

|

Краткое наименовании страны по МК (ИСО 3166) 004-97

|

Код страны по МК (ИСО 3166) 004-97

|

Сокращенное наименование национального органа государственного управления строительством

|

|

Азербайджан

|

AZ

|

Государственный комитет градостроительства и архитектуры

|

|

Армения

|

AM

|

Министерство градостроительства

|

|

Казахстан

|

KZ

|

Агентство по делам строительства и жилищно-коммунального хозяйства

|

|

Киргизия

|

KG

|

Госстрой

|

|

Молдова

|

MD

|

Министерство строительстве и регионального развития

|

|

Россия

|

RU

|

Министерство регионального развития

|

|

Таджикистан

|

TJ

|

Агентство по строительству и архитектуре при Правительстве

|

|

Узбекистан

|

UZ

|

Госархитектстрой

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 апреля 2015 г. N 240-ст межгосударственный стандарт ГОСТ 32312-2011 (EN 14706:2005) введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2015 г.

5 Настоящий стандарт модифицирован по отношению к европейскому региональному стандарту EN 14706:2005 Thermal insulating products for building equipmentand industrial installations - Determination of maximum service temperature (Теплоизоляционные изделия, применяемые для инженерного оборудования зданий и промышленных установок. Определение максимальной рабочей температуры) путем исключения ссылок на европейский региональный и международные стандарты, не принятые в качестве межгосударственных стандартов (EN 12429, ISO 7884-1, ISO 7884-7).

Наименование настоящего стандарта изменено по отношению к наименованию европейского регионального стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD).

Сведения о соответствии ссылочных межгосударственных стандартов европейским региональным стандартам приведены в дополнительном приложении ДА

6 Введен впервые

1 Область применения

Настоящий стандарт распространяется на плоские теплоизоляционные изделия, применяемые для инженерного оборудования зданий и промышленных установок, и устанавливает требования к средствам испытания и методике определения максимальной рабочей температуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ EN 823-2011 Изделия теплоизоляционные, применяемые в строительстве. Метод определения толщины

ГОСТ EN 12085-2011 Изделия теплоизоляционные, применяемые в строительстве. Методы определения линейных размеров образцов, предназначенных для испытаний

ГОСТ 32313-2011 (EN 14303:2009) Изделия из минеральной ваты теплоизоляционные промышленного производства, применяемые для инженерного оборудования зданий и промышленных установок. Общие технические условия

Примечание - При пользовании настоящий стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененные) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1

|

максимальная рабочая температура: Наиболее высокая температура, при которой теплоизоляционное изделие заданной толщины, предназначенное для конкретного применения, будет продолжать функционировать в установленных пределах эксплуатационных характеристик.

[ГОСТ 31913-2011 (EN ISO 9229:2007), статья 2.6.9.1)

|

Примечания

1 К эксплуатационным характеристикам могут быть отнесены: стабильность размеров, теплофизические или механические показатели, изменение внешнего вида и сопротивляемость к появлению опасных явлений, например внутренний разогрев (см. приложения А и С), а также возможные требования в стандартах или технических условиях на изделия конкретных видов.

2 В соответствии с методом, приведенным в настоящем стандарте, образец подвергается воздействию температур, начиная с температуры окружающей среды до максимальной рабочей температуры. Данный метод может не отражать реальных условий применения изделия, когда изделие подвергается воздействию температур с обеих лицевых поверхностей, например в многослойных системах, или когда изделие имеет покрытие, ограничивающее его максимальную рабочую температуру.

4 Сущность метода

При одностороннем термическом воздействии при заданной скорости подъема температуры до максимальной рабочей температуры в течение заданного времени измеряют толщину образца в процессе термического воздействия, длину и ширину - до термического воздействия и после остывания образца до температуры окружающей среды.

Примечание - Процедура может быть итерационным процессом.

Дополнительные требования к оценке максимальной рабочей температуры конкретного изделия описаны в приложениях к настоящему стандарту или могут быть приведены в стандартах или технических условиях на изделие конкретного вида.

5 Средства испытаний

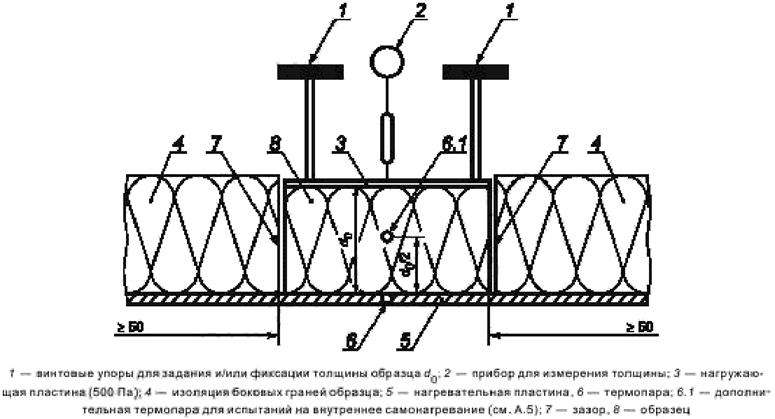

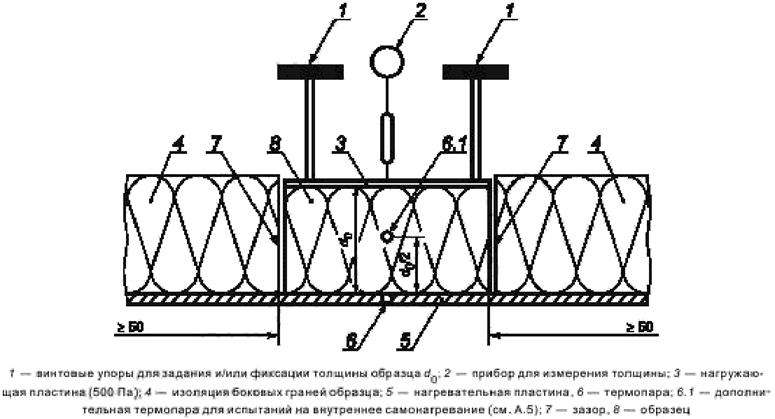

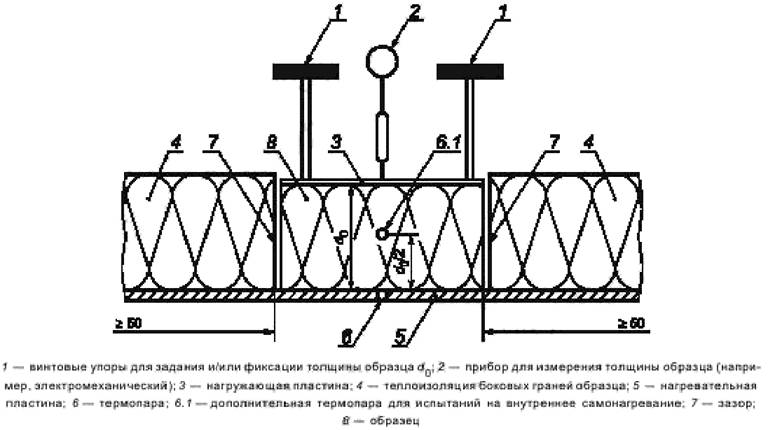

Пример устройства, рекомендуемого для определения максимальной рабочей температуры, приведен на рисунке 1.

"Рисунок 1 - Пример устройства для определения максимальной рабочей температуры"

Устройство включает в себя:

5.1 Плоскую квадратную или круглую нагревательную пластину с равномерным распределением температуры в зоне измерения на горячей поверхности и тепловым потоком, проходящим перпендикулярно к поверхности пластины. Отклонение от плоскостности нагревательной пластины не должно превышать 1 мм в зоне измерений при окружающей температуре.

Температура нагревательной пластины должна быть регулируемой с точностью ±10°С или ±2% заданной температуры (выбирают меньшее значение). Нагревательная пластина должна нагреваться со скоростью 50°С/ч и/или 300°С/ч.

5.2 Теплоизоляцию боковых граней образца с наименьшим возможным зазором (например, ≤1 мм/100 мм размера стороны образца), позволяющим свободно перемещать образец и нагружающую пластину в процессе испытаний.

5.3 Квадратную или круглую нагружающую пластину размером, равным размеру образца, и массой, достаточной для создания требуемой нагрузки на образец.

5.4 Прибор (например, электромеханический) для измерения толщины образца в процессе испытаний с точностью до 0, 1 мм.

При определении толщины образца следует учитывать изменение размеров деталей прибора вследствие термического расширения (например, кварцевого стержня) до момента достижения максимальной рабочей температуры.

5.5 Температурные датчики (например, термопары), фиксирующие температуру нагревательной пластины с точностью ±1%, но менее ±1°С. Термопары располагают в канавках нагревательной пластины.

6 Образцы

6.1 Размеры образцов

Образцы вырезают в виде цилиндра (если необходимо) или используют плоские образцы с квадратным поперечным сечением следующих размеров (длина×ширина):

100×100 мм (или диаметром 100 мм) или

150×150 мм (или диаметром 150 мм), или

200×200 мм (или диаметром 200 мм), или

300×300 мм (или диаметром 300 мм).

Толщина образца - 100 мм или наибольшая возможная толщина, если толщина изделия менее 100 мм.

Длина и ширина или диаметр для отдельных видов изделий указаны в приложениях А - D или могут быть приведены в стандарте или технических условиях на изделие конкретного вида.

Примечания

1 В случае отсутствия стандарте или технических условий на изделие размеры образцов могут быть согласованы между заинтересованными сторонами.

2 С целью создания реальных условий применения изделия испытания могут быть проведены для многослойных систем, в которых применяют данное изделие.

6.2 Число образцов

Число образцов указывают в стандарте или технических условиях на изделие. Если число образцов не указано, то испытывают не менее трех образцов.

Примечание - В случае отсутствия стандарта или технических условий на изделие число образцов может быть согласовано между заинтересованными сторонами.

6.3 Кондиционирование образцов

Образцы перед испытанием выдерживают не менее 6 ч при температуре (23±15)°С. В случае разногласий образцы выдерживают при температуре (23±2)°С и относительной влажности воздуха (50±5)% в течение времени, указанного в стандарте или технических условиях на изделие конкретного вида, но не менее 24 ч.

7 Методика проведения испытаний

7.1 Условия проведения испытаний

Начальная температура образца и нагревательной пластины должна быть (23±5)°С.

7.2 Проведение испытаний

Измеряют длину l1 и ширину b1 (или диаметр) образца в соответствии с ГОСТ EN 12085 с точностью до 0, 5 мм.

Измеряют толщину образца d0 в соответствии с ГОСТ EN 823 под нагрузкой, значение которой указывают в стандарте или технических условиях на изделие.

Образец помещают в устройство так, чтобы был обеспечен достаточный контакт между образцом и нагревательной пластиной.

К образцу прикладывают нагрузку 500 Па и фиксируют толщину d1 с точностью до 0, 1 мм.

Примечание - Для изделий из полиэтилена и эластичной пенорезины см. приложение D.

Температуру нагрева образца повышают со скоростью 50°С/ч или 300°С/ч в соответствии со стандартом или техническими условиями на изделие или в соответствии с приложениями к настоящему стандарту.

По достижении ожидаемой максимальной рабочей температуры нагрев прекращают и поддерживают достигнутую температуру нагревательной пластины в течение 72 ч с допуском ±10°С или ±2% достигнутой температуры (выбирают меньшее значение).

Непрерывно фиксируют толщину образца d2 с точностью до 0, 1 мм в процессе испытания и через 72 ч после установления максимальной рабочей температуры.

Образец охлаждают, не вынимая из устройства, до температуры не выше 35°С и измеряют его толщину d3 с точностью до 0, 1 мм, если в стандарте или технических условиях на изделие или в приложениях к настоящему стандарту не указано иное.

Образец извлекают из устройства и измеряют его длину l2 и ширину b2 (или диаметр) с точностью до 0, 5 мм.

При измерении l2 и b2 следует учитывать непрямоугольность граней образца, если такая деформация произошла при испытании.

Визуально осматривают образец и фиксируют все изменения, произошедшие с образцом при испытании.

Дополнительные требования, указанные в стандарте или технических условиях на изделие или в приложениях к настоящему стандарту, в части визуальных наблюдений и/или испытаний должны быть выполнены.

8 Обработка и представление результатов испытаний

8.1 Изменение толщины во времени

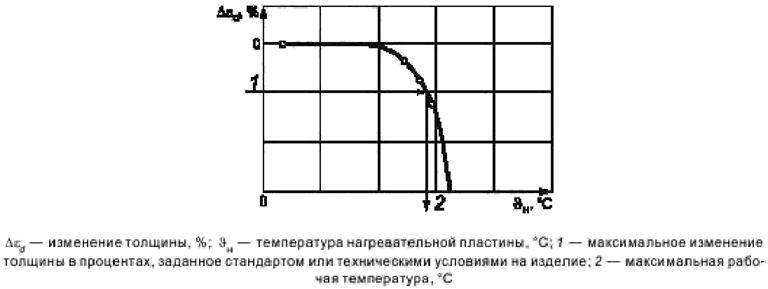

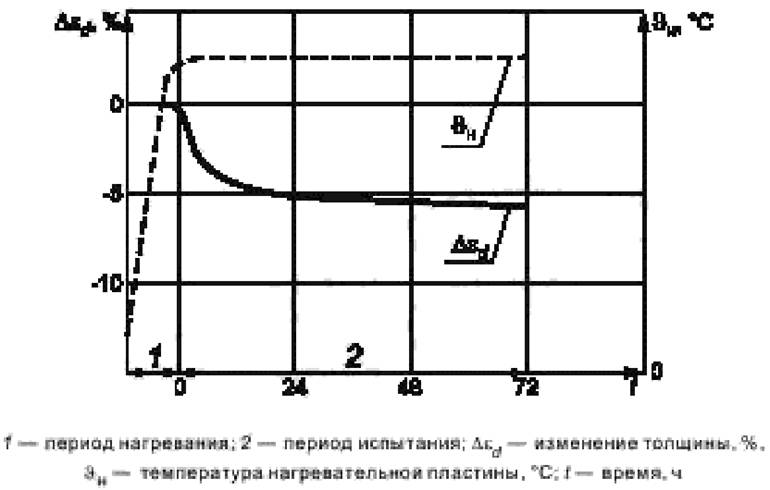

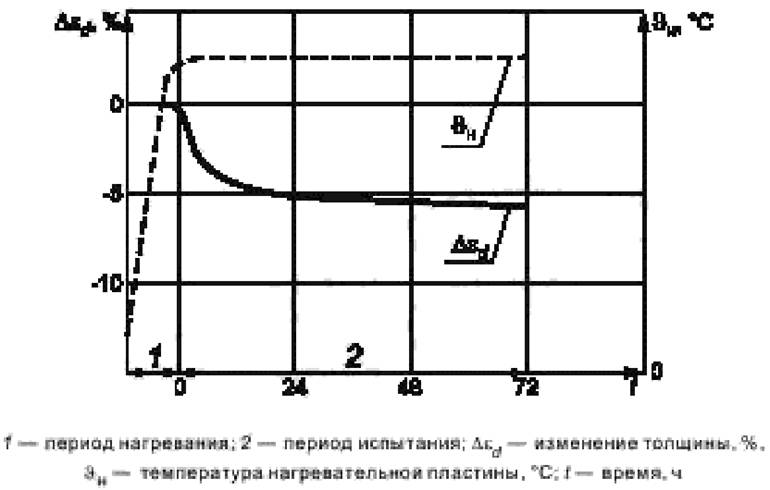

Строят графики зависимости изменения толщины образца и температуры нагревательной пластины от времени. Пример графика приведен на рисунке 2.

"Рисунок 2 - Пример графика изменения толщины образца и температуры нагревательной пластины во времени"

8.2 Изменение размеров

Изменение толщины Δεd, длины Δεl, и ширины Δεb образца в процентах рассчитывают по формулам:

,

,

(1)

,

,

(2)

,

,

(3)

где d1 - толщина образца, измеренная в устройстве до нагревания, мм;

d2 - толщина образца, измеренная в устройстве после его выдержки в течение 72 ч при постоянной температуре, мм;

d3 - толщина образца, измеренная после его охлаждения до температуры не выше 35°С, мм;

l1, b1 - длина и ширина образца, измеренные до нагревания, мм;

l2, b2 - длина и ширина образца, измеренные в устройстве после его выдержки в течение 72 ч при постоянной температуре и охлаждения, мм.

В случае если образцы имеют цилиндрическую форму, вместо значений длины и ширины в расчетах применяют значения диаметра и изменения диаметра образца, подставляя в формулу (2) вместо значения длины значение диаметра.

Если изменение толщины, рассчитанное по формуле (1) с использованием значения толщины d3, больше, чем при использовании значения толщины d2, то толщина d3 должна применяться при обработке результатов испытаний.

Результаты испытаний рассчитывают как среднеарифметические значения изменения размеров Δε̅d, Δε̅l, Δε̅b в процентах, округленные до ближайших 0, 5% результатов испытаний каждого образца.

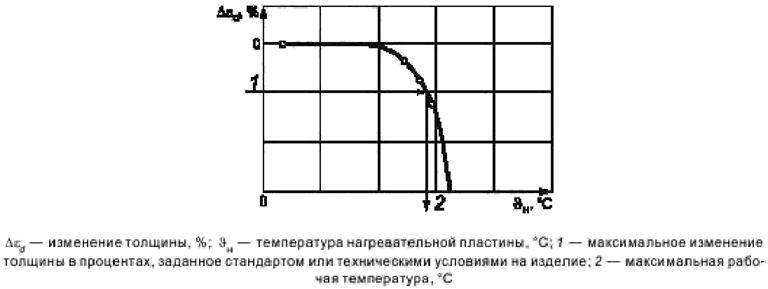

Если среднеарифметическое значение изменения какого-либо размера превышает значение, заданное в стандарте или технических условиях на изделие, то испытания следует повторить при меньших температурах до получения результатов, соответствующих требованиям стандарта или технических условий на изделие. В этом случае достигнутую температуру считают максимальной рабочей температурой (см. рисунок 3). обеспечивается выполнение требований 8.3 и 8.4.

"Рисунок 3 - Пример определения максимальной рабочей температуры через 72 ч"

Шаг для максимальной рабочей температуры, °С, приведен в приложениях к настоящему стандарту или задан в стандарте или технических условиях на изделие. Если шаг не задан, то максимальную рабочую температуру ниже 100°С декларируют с шагом не менее 5°С, выше 100°С - с шагом 10°С.

Примечание - Не допускается сравнивать результаты испытаний изделий разной толщины и/или испытанных под разными нагрузками.

8.3 Дополнительные испытания и/или наблюдения

Результаты визуальных наблюдений должны фиксироваться.

Если приложения к настоящему стандарту и/или стандарт или технические условия на изделие содержат какие-либо дополнительные требования, то они должны учитываться при расчетах и/или визуальных наблюдениях.

8.4 Внутренний разогрев

Явление внутреннего разогрева наблюдается в случае, когда температура образца в любой момент испытания превышает температуру нагревательной пластины.

Методика испытаний по определению наличия внутреннего разогрева приведена в приложениях к настоящему стандарту.

9 Точность метода

Примечание - Настоящий стандарт не содержит данных о точности метода, однако при последующем ею пересмотре такие данные будут в него включены.

10 Отчет об испытаниях

Отчет об испытаниях должен содержать:

a) ссылку на настоящий стандарт;

b) идентификацию изделия:

1) наименование изделия, предприятия-изготовителя или поставщика,

2) код маркировки изделия.

3) вид изделия,

4) вид упаковки.

5) форму поставки изделия в лабораторию,

6) дополнительную информацию (если необходимо), например номинальные размеры, номинальную плотность;

c) методику проведения испытания:

1) подготовку к испытанию и порядок отбора образцов, например, кто и в каком месте проводил отбор образцов,

2) условия кондиционирования образцов,

3) любые отклонения от требований, приведенных в разделах 6 и 7 (если необходимо),

4) дату проведения испытаний,

5) размеры и число образцов,

6) выбранную скорость повышения температуры,

7) общую информацию об испытаниях,

8) обстоятельства, которые могли бы повлиять на результаты испытаний.

Примечание - Сведения об оборудовании и о лаборанте, проводившем испытания, должны находиться в лаборатории, однако в отчете их не указывают:

d) результаты испытаний:

1) все графики отдельных испытаний при определении зависимости изменения размеров и температуры нагревательной пластины от времени,

2) все единичные и среднеарифметические значения изменений размеров. Указывают вид изменения размеров: расширение или усадка.

3) все единичные и среднеарифметические значения максимальной рабочей температуры,

4) результаты визуальных наблюдений,

5) дополнительные результаты, требуемые в соответствии с приложениями к настоящему стандарту, стандартом или техническими условиями на изделие.

Приложение А

(обязательное)

Изменения и дополнения к общему методу испытаний для изделий из минеральной ваты

A.1 Введение

Для изделий из минеральной ваты в метод испытаний, приведенный в настоящем стандарте, должны быть внесены следующие дополнительные требования.

A.2 Образцы

А.2.1 Кондиционирование образцов

У прошивных матов с обкладкой из металлической сетки перед испытаниями должны быть удалены сетка и прошивка.

Любой профиль на поверхности плит должен быть срезан. Обкладки не удаляют.

А.2.2 Размеры образцов

Для изделий толщиной более 100 мм образцы подготавливают способом нарезания или расслоения до толщины d0, равной (100±5) мм, под удельной нагрузкой в соответствии с ГОСТ 32313. Плотность изготовленного образца должна оставаться равной плотности изделия.

А.3 Методика проведения испытаний

А.3.1 Условия испытаний

Испытания начинают при начальных температурах образца и нагревательной пластины от 20°С до 50°С. В случае разногласий выбирают температуру (23±5)°С.

Нагрузка на образец должна быть 500 Па.

Для изделий, применяемых в специальных условиях, между заинтересованными сторонами может быть согласована другая нагрузка, о чем должно быть заявлено. Толщина d1 должна определяться при согласованной нагрузке.

А.3.2 Проведение испытаний

Для изделий из минеральной ваты определяют только изменение толщины.

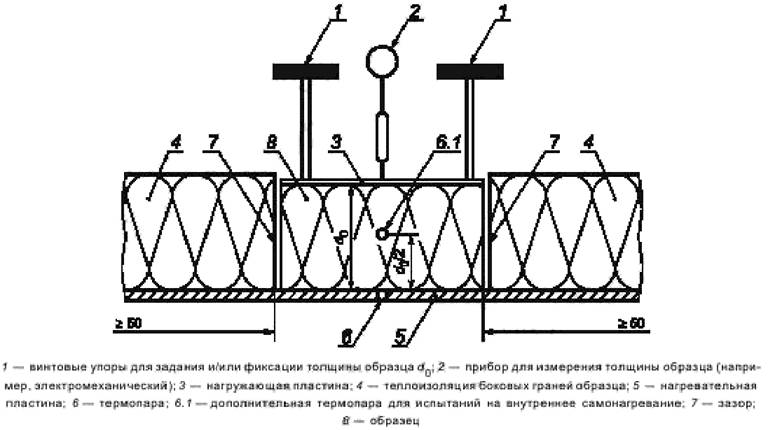

Для прошивных матов, для которых толщина d1 больше толщины d0, образец сжимают до толщины d0 с помощью винтовых упоров (см. рисунок А.1), что исключает любое увеличение толщины в процессе испытания.

"Рисунок А.1 - Схема устройства для определения максимальной рабочей температуры прошивных матов с металлической сеткой"

Температуру нагрева образца повышают со скоростью 300°С/ч.

После охлаждения образца до температуры не выше 35°С измеряют его толщину d3.

А.4 Дополнительные испытания и/или наблюдения

После измерения толщины d2 и охлаждения образец извлекают из устройства и разрезают вертикально по центру, после чего осматривают поверхности среза с целью установления признаков разрушения волокнистой структуры образца. Если появились пустоты или образец разрушился, то результаты испытаний считают неудовлетворительными. Испытание повторяют при более низкой температуре.

Примечание - Любое органическое вещество, как правило, выгорает в какой-либо части образца при температуре около 250°С, что не ухудшает теплофизических свойств изделия, поэтому результат испытания не может считаться неудовлетворительным.

А.5 Испытание на наличие внутреннего разогрева

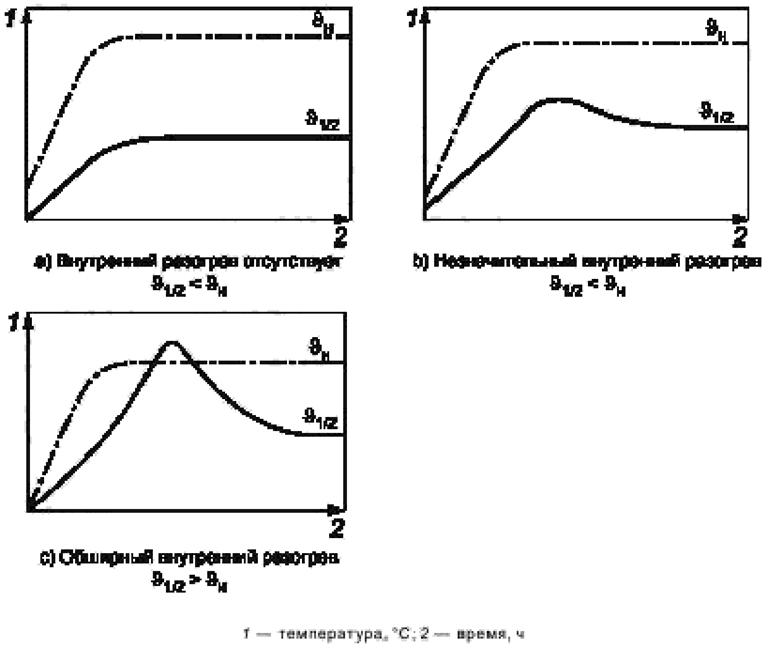

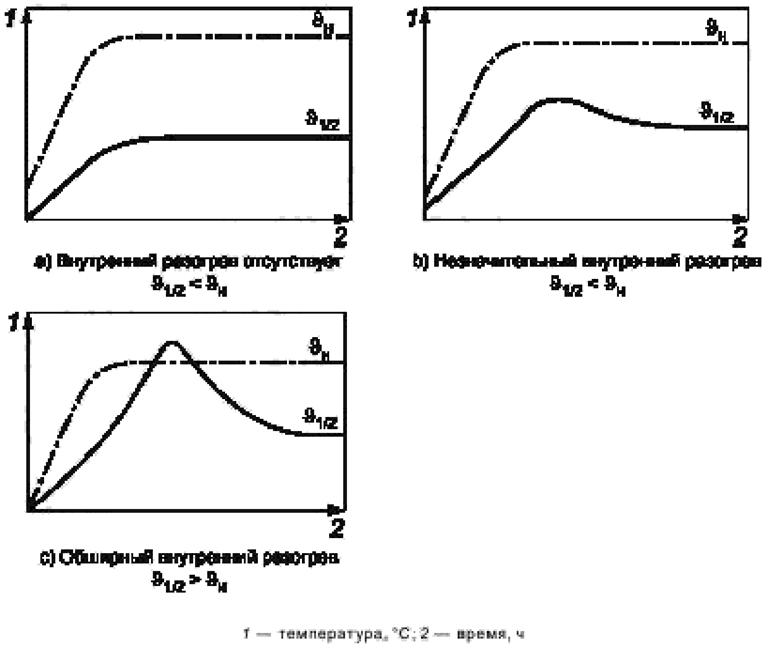

Если необходимо, проводят испытание в целях определения наличия внутреннего разогрева образцов. В середине образца (по его толщине) размещают дополнительную термопару (см. 6.1 на рисунке А.1). Температура θ1/2 в середине образца (по его толщине) под прибором для измерения толщины в процессе испытаний не должна превышать температуры нагревательной пластины θн. Оценку результатов испытаний проводят в соответствии с рисунком А.2. Результат испытания считают неудовлетворительным, если θ1/2>θн [см. рисунок А.2с) - обширный внутренний разогрев]. В этом случае испытание повторяют при более низкой температуре.

"Рисунок А.2 - Типовые температурные графики испытаний по определению внутреннего разогрева"

Приложение В

(обязательное)

Изменения и дополнения к общему методу испытаний для изделий из пеностекла

В.1 Введение

Для изделий из пеностекле в метод испытании, приведенный в настоящем стандарте, должны быть внесены следующие дополнительные требования.

В.2 Средства испытаний

Ширина теплоизоляции боковых граней образца в устройстве должна быть не менее 100 мм.

В.3 Образцы

В.3.1 Кондиционирование образцов

При кондиционировании с образцов не удаляют обкладки.

В.3.2 Размеры образцов

Образцы должны иметь размеры 150×150 мм.

В.4 Методика проведения испытаний

Образец нагревают со скоростью 50°С/ч.

В.5 Дополнительные испытания и/или наблюдения

В.5.1 Наблюдения

После измерения толщины d2 и охлаждения до температуры не выше 35°С образец извлекают из устройства и осматривают. Если появились пустоты или образец разрушился, то результат испытания считают неудовлетворительным. Испытание повторяют при более низкой температуре.

Примечание - Изменение цвета при температуре, превышающей 250°С, не является браковочным признаком и не ухудшает теплофизических свойств изделия, поэтому не может считаться неудовлетворительным результатом испытания.

Приложение С

(обязательное)

Изменения и дополнения к общему методу испытаний для изделий из фенольного пенопласта

С.1 Введение

Для изделий из фенольного пенопласте в метод испытаний, приведенный в настоящем стандарте, должны быть внесены следующие дополнительные требования.

С.2 Образцы

С.2.1 Размеры образцов

Образцы вырезают с поперечным сечением в форме квадрата размерами 100×100 мм.

С.2.2 Кондиционирование образцов

Образцы перед испытанием высушивают при температуре (70±2)°С, а затем выдерживают при температуре (23±2)°С и относительной влажности воздухе (50±5)%.

С.3 Методика проведении испытаний

Образец нагревают со скоростью 50°С/ч до температуры, декларируемой производителем как максимальная рабочая температура.

С.4 Дополнительные испытания и/или наблюдения

Если необходимо, проводят испытание на внутренний разогрев. В середине образца (по его толщине) размещают дополнительную термопару (см. 6.1 на рисунке А.1). Температура θ1/2 в центре образца (по его толщине) под прибором для измерения толщины в процессе испытаний не должна превышать температуру нагревательной пластины θн. Оценку результатов испытаний проводят по графикам на рисунке С.1. Результат испытания считают неудовлетворительным, если θ1/2>θн [см. рисунок С.1с) - обширный внутренний разогрев]. Испытание повторяют при более низкой температуре.

"Рисунок С.1 - Типовые температурные графики испытаний по определению внутреннего разогрева"

Приложение D

(обязательное)

Изменения и дополнения к общему методу испытаний для изделий из пенополиэтилена (PEF) и эластичной пенорезины (FEF)

D.1 Введение

Для изделий из пенополиэтилена и эластичной пенорезины в метод испытаний, приведенный в настоящем стандарте, должны быть внесены следующие дополнительные требования.

D.2 Средства испытаний

Ширина теплоизоляции боковых граней образца в устройстве должна быть не менее 20 мм. Зазор должен быть минимальным, например не более 3 мм.

D.3 Размеры образцов

Образцы вырезают с поперечным сечением в форме квадрата размерами 100×100 мм или 200×200 мм.

D.4 Методика проведения испытаний

Для изделий из пенополиэтилена и эластичной пенорезины определяют только изменение толщины.

Измеряют толщину d0 (начальная толщина) в соответствии с ГОСТ EN 823 и толщину d1 при температуре окружающей среды и через 24 ч после того, как на образец была помещена пластина для придания ему плоской формы. Толщину d2 определяют в соответствии с 7.2. Толщину d3 не определяют.

В случае если невозможно добиться плотного прилегания образца к нагревательной пластине, его приклеивают к ней или к другой равномерно плоской металлической пластине. Укладывают образец на нагревательную пластину металлической пластиной вниз. Следует убедиться, что нагревательная и металлическая пластины имеют плотный контакт. Нагрузку на образец создают с помощью нагружающей плоской металлической пластины. 50 Па - для эластичной пенорезины, 250 Па - для пенополиэтилена.

Образец оставляют в спокойном состоянии не 24 ч для разглаживания всея незначительных неровностей не его поверхности, после чего измеряют толщину d1.

Скорость повышения температуры при нагреве образца - 50°С/ч.

Ожидаемую максимальную рабочую температуру поддерживают с нагреваемой стороны образца в течение 72 ч с точностью ±2% или ±10°С от этой температуры (принимают меньшее значение).

Фиксируют толщину образце d2 с точностью ±0, 1 мм в процессе испытания и после его окончания (через интервалы времени не менее 0; 0, 5, 1; 6; 24; 48; 72 ч).

Примечание - Вследствие термического расширения газа в порах ячеистого материала во время его нагревания от начальной температуры до максимальной рабочей температуры (газовый закон) толщина образце может увеличиться (см. график на рисунке D.1).

"Рисунок D.1 - Типовой пример графиков зависимости изменения толщины образца и температуры нагревательной пластины от времени"

D.5 Обработка и представление результатов испытаний

Изменение размеров рассчитывают по формуле (1).

Примечание - Толщина стенки образца d3 при комнатной температуре не является значимой для данного вида изделий, так как снижение температуры вызывает снижение давления газа в порах материала, которое приводит к обратимому уменьшению толщины стенки. При повторном нагреве толщина стенки восстанавливается близко к той, которая была ранее при температурной нагрузке.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов европейским региональным стандартам

Таблица ДА.1

|

Обозначение и наименование ссылочного межгосударственного стандарта

|

Степень соответствия

|

Обозначение и наименование европейского регионального стандарта

|

|

EN 823:1994 Теплоизоляционные изделия, применяемые в строительстве. Определение толщины

|

IDT

|

ГОСТ EN 823-2011 Изделия теплоизоляционные, применяемые в строительстве. Метод определения толщины

|

|

EN 12085:1997 Теплоизоляционные изделия, применяемые а строительстве. Определение линейных размеров образцов для испытания

|

IDT

|

ГОСТ EN 12085-2011 Изделия теплоизоляционные, применяемые в строительстве. Методы определения линейных размеров образцов, предназначенных для испытаний

|

|

EN 14303:2009 Теплоизоляционные изделия, применяемые для инженерного оборудования зданий и промышленных установок. Изделия из минеральной ваты заводского изготовления. Технические условия

|

MOD

|

ГОСТ 32313-2011 (EN 14303:2009) Изделия из минеральной ваты теплоизоляционные промышленного производства, применяемые для инженерного оборудования зданий и промышленных установок. Общие технические условия

|

|

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:

- IDT - идентичные стандарты;

- MOD - модифицированные стандарты.

|

![]() — Все документы — ГОСТы — ГОСТ 32312-2011 (EN 14706:2005) ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ, ПРИМЕНЯЕМЫЕ ДЛЯ ИНЖЕНЕРНОГО ОБОРУДОВАНИЯ ЗДАНИЙ И ПРОМЫШЛЕННЫХ УСТАНОВОК. МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОЙ РАБОЧЕЙ ТЕМПЕРАТУРЫ

— Все документы — ГОСТы — ГОСТ 32312-2011 (EN 14706:2005) ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ, ПРИМЕНЯЕМЫЕ ДЛЯ ИНЖЕНЕРНОГО ОБОРУДОВАНИЯ ЗДАНИЙ И ПРОМЫШЛЕННЫХ УСТАНОВОК. МЕТОД ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОЙ РАБОЧЕЙ ТЕМПЕРАТУРЫ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

,

, ,

, ,

,