Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 19 мая 2015 г. N 379-ст

Межгосударственный стандарт ГОСТ ISO 6310-2014

"НАКЛАДКИ ТОРМОЗНЫЕ. МЕТОДЫ ИСПЫТАНИЯ НА ДЕФОРМАЦИЮ ПРИ СЖАТИИ"

Brake linings. Compressive strain test methods

Дата введения - 1 июля 2016 г.

Введен впервые

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 Внесен Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97

|

Код страны по МК (ИСО 3166) 004-97

|

Сокращенное наименование национального органа по стандартизации

|

|

Армения

|

AM

|

Минэкономики Республики Армения

|

|

Беларусь

|

BY

|

Госстандарт Республики Беларусь

|

|

Казахстан

|

KZ

|

Госстандарт Республики Казахстан

|

|

Киргизия

|

KG

|

Кыргызстандарт

|

|

Молдова

|

MD

|

Молдова-Стандарт

|

|

Россия

|

RU

|

Росстандарт

|

|

Таджикистан

|

TJ

|

Таджикстандарт

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 19 мая 2015 г. N 379-ст межгосударственный стандарт ГОСТ ISO 6310-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2016 г.

5 Настоящий стандарт идентичен международному стандарту ISO 6310:2009 Road vehicles - Brake linings - Compressive strain test methods (Дорожный транспорт. Накладки тормозные. Методы испытания на деформацию при сжатии).

Международный стандарт разработан подкомитетом SC 2 "Тормозные системы и оборудование" технического комитета по стандартизации ISO/TC 22 "Дорожные транспортные средства" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международного стандарта, на который дана ссылка, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов международным ссылочным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 Введен впервые

Введение

Деформация тормозной накладки при сжатии является важным конструктивным параметром при оценке вытеснения тормозной жидкости при приведении в действие тормозной системы, хода тормозной педали и склонности к дерганью или шумообразованию. Она также является частью характеристики тормозной накладки и параметром для контроля качества.

Целью методов испытания по настоящему стандарту является оценка реакции на сжатие или сжимаемости фрикционных материалов или тормозных колодок в сборе. При проведении испытания сжимаемость определяют при температуре окружающей среды и повышенной температуре. В процессе испытания при повышенной температуре измеряют теплопередачу и реакцию тормозных колодок в сборе.

1 Область применения

Настоящий стандарт устанавливает метод испытания на деформацию тормозных накладок или тормозных колодок в сборе при сжатии в результате воздействия нагрузок и температуры. Стандарт также предусматривает метод оценки теплового расширения и увеличения размеров накладок.

По настоящему стандарту испытывают накладки дискового или барабанного тормоза с колодками в сборе, а также образцы, вырезанные из фрикционного материала.

2 Нормативные ссылки

Для применения настоящего стандарта необходим следующий ссылочный документ. Для недатированной ссылки применяют последнее издание ссылочного документа (включая все его изменения).

ISO 611 Road vehicles - Braking of automotive vehicles and their trailers - Vocabulary (Дорожный транспорт. Торможение автомобилей и их прицепов. Словарь)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 сжимаемость С (compressibility): Изменение толщины накладки или деформация под одноосной сжимающей нагрузкой в конечном цикле нагружения до максимального испытательного давления, которое измеряется в том же направлении, что и сжимающее усилие, - перпендикулярно к поверхности трения.

3.2 деформация сжатия ε (compressive strain): Отношение уменьшения толщины тормозной накладки вследствие воздействия сжимающей нагрузки к ее начальной толщине (измеренной в направлении приложения усилия, перпендикулярно к поверхности трения).

3.3 деформация D (deflection): Чистая деформация образца как результат вычитания значения деформации испытательного оборудования из общего значения деформации, измеренного этим оборудованием

D=Dtot-Dapp,

где Dtot - общая деформация, измеренная испытательным оборудованием;

Dapp - деформация испытательного оборудования.

3.4 площадь контакта фрикционного материала A0 (friction material contact area): Значение площади фрикционного материала, несущей испытательную нагрузку.

Примечание - При определении A0 рекомендуется учитывать пазы, фаски и другие конструктивные особенности.

3.5 сжимаемость в горячем состоянии C400 (hot compressibility): Сжимаемость при температуре плиты, нагретой до температуры 400°С.

3.6 теплопередача TT (temperature transfer): Увеличение температуры каркаса тормозной колодки в сборе после контакта поверхности трения с нагревательной плитой при температуре (400±10)°С в течение заданного периода времени при заданном давлении

TT=T3-T2,

где T3 - конечная температура каркаса при испытании в горячем состоянии;

T2 - начальная температура каркаса при испытании в горячем состоянии.

3.7 остаточное тепловое расширение накладки dG (permanent pad thermal growth): Остаточное изменение толщины образца после контакта поверхности трения с нагревательной плитой при температуре (400±10)°С в течение заданного периода времени при заданном давлении и охлаждении до температуры окружающей среды.

3.8 тепловое расширение накладки dS (pad thermal swell): Изменение толщины образца после контакта поверхности трения с нагревательной плитой при температуре (400±10)°С в течение заданного времени при заданном давлении.

4 Обозначения и единицы измерения

В таблице 1 приведены обозначения и единицы и точность измерения определяемых показателей.

Таблица 1 - Наименование показателей, обозначения и точность измерения

|

Наименование показателя

|

Обозначение

|

Точность измерения

|

|

Площадь контакта фрикционного материала, см2

|

A0

|

0, 5 см2

|

|

Сжимаемость(a), мкм

|

С

|

1 мкм

|

|

Сжимаемость в горячем состоянии, мкм

|

C400

|

1 мкм

|

|

Толщина образца для испытания(b), мм

|

d

|

0, 1 мм

|

|

Остаточное расширение накладки или остаточное тепловое расширение при охлаждении до температуры окружающей среды, мкм

|

dG

|

1 мкм

|

|

Тепловое расширение накладки, мкм

|

dS

|

1 мкм

|

|

Чистая деформация образца(c), мкм

|

D

|

1 мкм

|

|

Деформация испытательного оборудования при pA (d) мкм

|

Dapp

|

1 мкм

|

|

Общая деформация, измеренная испытательным оборудованием при максимальном испытательном давлении, мкм

|

Dtot

|

1 мкм

|

|

Предварительная нагрузка, МПа(e)

|

FB

|

1%(f)

|

|

Испытательная нагрузка, МПа(е)

|

FP

|

1%(f)

|

|

Испытательное давление на площадь контакта образца или давление на единицу площади(g), МПа(е)

|

pA

|

1%(f)

|

|

Имитированное давление в гидравлической линии(h), МПа(е)

|

pD

|

1%(f)

|

|

Испытательная температура нагревательной плиты для испытания при повышенной температуре, °С

|

T1

|

±2°С

|

|

Начальная температура каркаса тормозной колодки для испытания при повышенной температуре, °С

|

T2

|

±2°С

|

|

Конечная температура каркаса для испытания при повышенной температуре, °С

|

T3

|

±2°С

|

|

Теплопередача, °С

|

TT

|

2%

|

|

Деформация сжатия pA (i)

|

εpA

|

0, 0002

|

|

(а) Для метода В используют значение D при pD.

(b) Среднеарифметическое значение пяти измерений.

(c) Dtot-Dapp.

(d) Значение деформации без образца.

(е) 1 бар = 0, 1 МПа.

(f) 1% от полной шкалы измерительного прибора.

(g) Для метода А.

(h) Для метода В.

(i) Для метода А - D/d.

|

5 Сущность методов

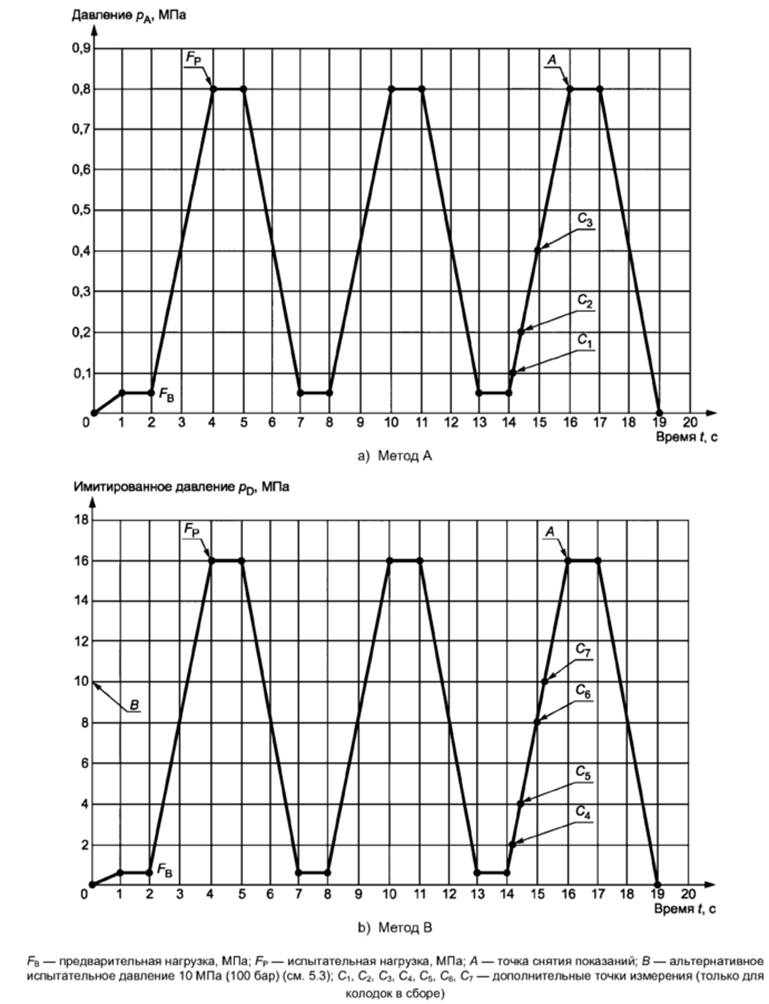

5.1 Общие положения

При проведении испытаний измеряют деформацию при сжатии образца фрикционного материала (метод А) или деформацию при сжатии тормозных колодок в сборе (метод В).

В зависимости от типа образца выбирают один из двух альтернативных методов приложения испытательной нагрузки.

Не рекомендуется сравнивать результаты испытания по методам А и В.

5.2 Метод А - Образец фрикционного материала и/или колодка пневматических тормозов

При испытании по методу А образец фрикционного материала нагружают до нагрузки, необходимой для достижения установленного давления на единицу площади контакта. Метод А можно использовать для оценки материалов накладки для барабанных тормозных колодок в сборе, дисковых или барабанных тормозов грузовых автомобилей, а также образцов материала при проведении исследований и разработок.

Для накладок больших размеров, применяемых на грузовых автомобилях, измеряют деформацию сжатия в левой и правой половине по отдельности или используют сегмент, вырезанный в радиальном направлении. Образцы должны быть больших размеров с учетом неоднородности материала. Поверхности образцов фрикционного материала должны быть плоскопараллельными.

Если нет других указаний, приводят значение деформации сжатия εpA.

5.3 Метод В - Колодка для гидравлического дискового тормоза в сборе

При испытании по методу В нагружают тормозную колодку в сборе, чтобы имитировать давление в гидравлической линии, равное 10 МПа (100 бар) или 16 МПа (160 бар).

Примечание - Давление в линии выражается в барах, чтобы отличить его от давления на поверхность площади контакта. Метод В обычно используют для тормозных накладок гидравлических дисковых тормозов легковых и легких грузовых автомобилей.

Если нет других указаний, значение деформации при сжатии или сжимаемости С выражают в микрометрах.

6 Испытательное оборудование

В состав испытательного оборудования входят:

6.1 Стенд для определения сжимаемости или рама нагружающая для одноосного испытания материалов, обеспечивающие равномерную нагрузку на поверхность образца.

6.2 Цилиндр нагружающий (силовой) для имитации:

- конфигурации поршневого суппорта дискового тормоза (для метода В);

- поверхности нагружающего плунжера, которая больше площади контакта образца (для метода А).

6.3 Плита сжимающая.

6.4 Устройство для измерения прилагаемого сжимающего усилия с точностью до 1% от полной шкалы измерительного прибора.

6.5 Прибор для измерения деформации образца в зависимости от времени с точностью до 0, 001 мм, размещенный на нагружающем цилиндре или на плите в контакте с нагружающим плунжером по возможности ближе к его центральной линии.

6.6 Устройство записывающее или компьютер для регистрации нагрузки, давления, смещений и температуры как функции времени.

6.7 Устройство для нагревания плиты до установленной температуры.

6.8 Термопара (рекомендуемый диаметр - 1, 5 мм) для измерения температуры плиты, размещенная по возможности ближе к центральной линии нагружающего плунжера с заделкой на 3 мм ниже поверхности плиты.

6.9 Термопара или устройство для измерения температуры испытуемого образца.

6.10 Микрометр для измерения толщины образца.

7 Характеристики испытательного оборудования

7.1 Нагружение

7.1.1 Метод А

Рекомендуемое максимальное давление и скорость повышения давления приведены в таблице 2. При определении фактической площади контакта образца и давления на поверхности контакта исключают зоны, содержащие трещины, пазы, скосы и отверстия.

Таблица 2 - Максимальное давление контактной поверхности и скорость повышения давления (нагрузки) для метода испытания А

|

Тип тормозного узла

|

Давление на границе контакта, МПа, не более

|

Скорость повышения давления, МПа/с

|

Контролируемая скорость перемещения траверсной головки, мм/мин

|

|

Дисковой тормоз грузового автомобиля

|

8(а)

|

(4, 0±0, 5)

|

15

|

|

Барабанный тормоз грузового автомобиля

|

5

|

(2, 5±0, 5)

|

10

|

|

Тормозные накладки барабанного тормоза

|

3

|

(1, 5±0, 5)

|

6

|

|

(а) Для накладок большого размера используют давление 5 МПа.

|

7.1.2 Метод В

Прикладывают усилие, соответствующее моделированному давлению в гидравлической линии 10 МПа (100 бар) или 16 МПа (160 бар). Используемое давление указывают в протоколе испытания. Рекомендуемая скорость нагружения составляет 8 МПа/с (80 бар/с) от моделированного давления в линии при испытании под постоянным контролем скорости повышения давления (нагружения) или 15 мм/мин - скорости перемещения траверсной головки.

7.2 Нагревательная плита

При проведении испытания при высокой температуре температура поверхности нагревательной плиты T1 должна быть (400±10)°С.

7.3 Нагружающий плунжер

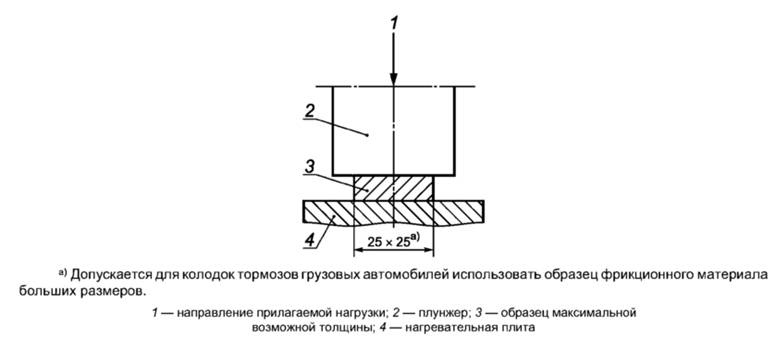

7.3.1 Метод А - Образец фрикционного материала

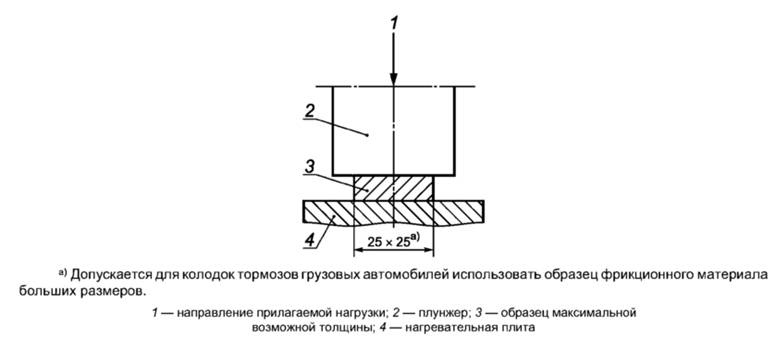

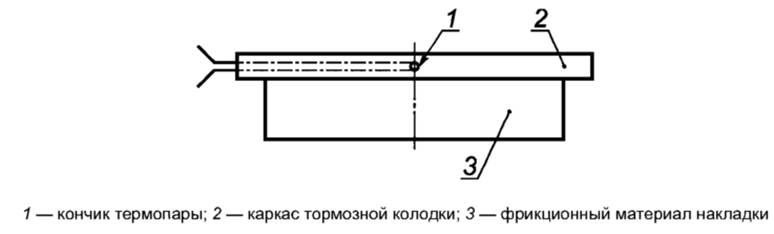

Для равномерного распределения нагрузки на поверхность образца (см. рисунок 1) торцевая поверхность нагружающего плунжера должна быть плоской, а его окружность должна соответствовать окружности образца. Для вычисления давления на единицу площади используют фактическую площадь фрикционного материала, контактирующего с сопряженной поверхностью.

Для тормозных накладок грузового автомобиля CV стандартный нагружающий плунжер представляет собой поршень кольцеобразной формы наружным диаметром 60 м, внутренним диаметром 50 мм.

Рисунок 1 - Образец фрикционного материала

7.3.2 Метод В - Колодки дискового тормоза в сборе

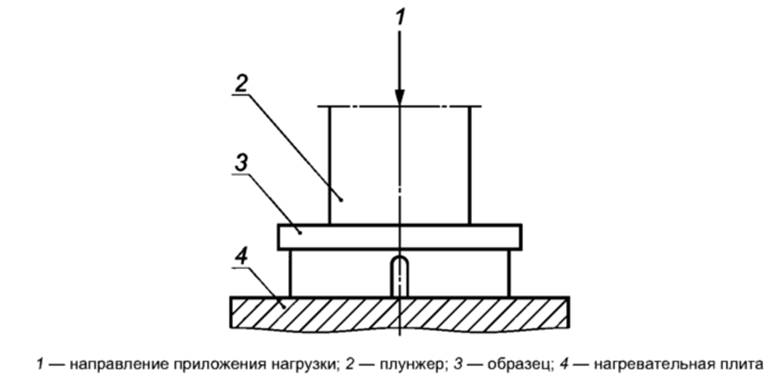

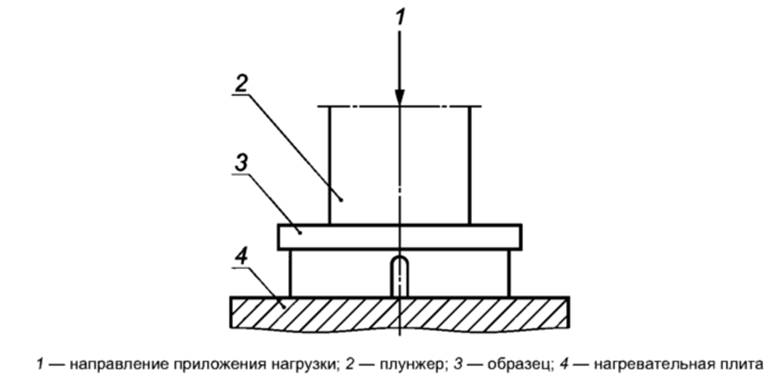

Между плунжером и фрикционным материалом накладки размещают приспособление, представляющее собой поршень, таким образом чтобы нагружающая поверхность плунжера имела такую же форму (например, сплошной или кольцевой поршень) и размещение, как реальная поверхность контакта поршня в суппорте, в котором установлена данная накладка при эксплуатации. По согласованию заинтересованных сторон можно использовать другой вариант размещения поршня, обеспечивающий воспроизводимые результаты измерения (см. рисунок 2).

Рисунок 2 - Колодка дискового тормоза в сборе

Если тормозная система, для которой предназначена колодка, имеет суппорт с несколькими поршнями, используют нагружающую конструкцию с поршнями соответствующей формы. По согласованию заинтересованных сторон для получения воспроизводимых результатов измерений можно использовать поршневой адаптер другой конструкции.

8 Отбор образцов

8.1 Рекомендуется испытывать не менее пяти образцов при температуре окружающей среды и не менее трех образцов - при повышенной температуре.

8.2 Плоскостность и шероховатость поверхности образца должна соответствовать параметрам серийно выпускаемой продукции для того, чтобы исключить влияние на результаты испытания.

8.3 При измерении параметров фрикционного материала рекомендуется перед проведением испытания удалить материалы прокладок, такие как противошумные прокладки или прорезиненные покрытия, и указать об этом в протоколе испытания.

8.4 Для получения точных результатов измерений перед проведением испытания образцы выдерживают при температуре (23±5)°С и относительной влажности (50±10)%. Условия окружающей среды указывают в протоколе испытания.

9 Проведение испытаний

9.1 Общие требования

9.1.1 Испытательный стенд должен быть откалиброван.

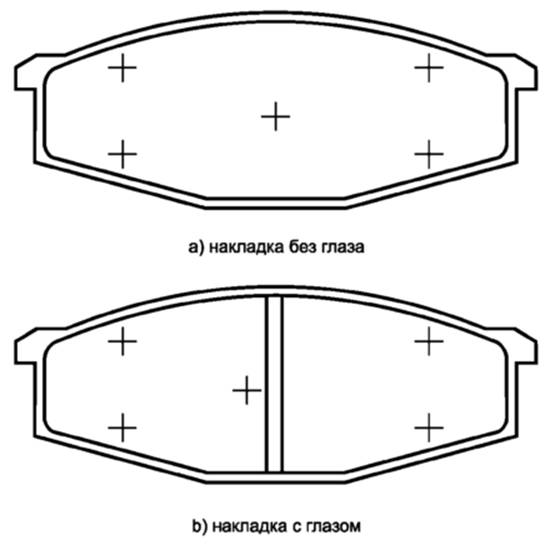

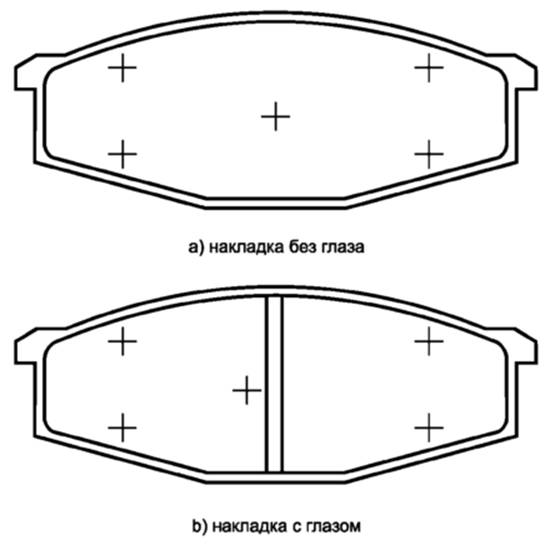

9.1.2 Для колодок дискового тормоза легковых автомобилей (метод В) измеряют микрометром толщину образца в пяти точках (см. рисунок 3). Вычисляют среднеарифметическое значение толщины d.

Толщину образца накладки, имеющего паз, измеряют в точках, указанных на рисунке 3b).

Рисунок 3 - Указания по измерению толщины образца

9.1.3 Измеряют толщину каркаса колодок дискового тормоза и вычитают полученное значение из среднеарифметического значения толщины образца. Записывают толщину фрикционного материала d.

9.1.4 Измеряют и записывают номинальную площадь контакта образца A0.

9.1.5 Помещают образец на нагревательную плиту при температуре (23±5)°С фрикционной поверхностью к поверхности плиты при соответствующем расположении плунжера и поршневого приспособления. Для обеспечения сходимости результатов испытаний необходимо обеспечить расположение поршневой конструкции в соответствии с ее фактическим расположением при использовании.

9.2 Определение сжимаемости при температуре окружающей среды

9.2.1 Прикладывают предварительное усилие до значения 0, 5 МПа (5 бар) с помощью давления в гидравлической системе или давления на поверхности контакта 0, 5 МПа и выдерживают эту нагрузку не более 5 с.

9.2.2 Выставляют на приборе для измерения перемещения ноль, удерживая образец под воздействием предварительной нагрузки.

9.2.3 Выполняют три цикла приложения и снятия нагрузки, начиная с предварительного усилия.

Примечание - Цикл включает увеличение давления до максимального значения с требуемой скоростью, затем уменьшение давления с той же скоростью до значения предварительного усилия.

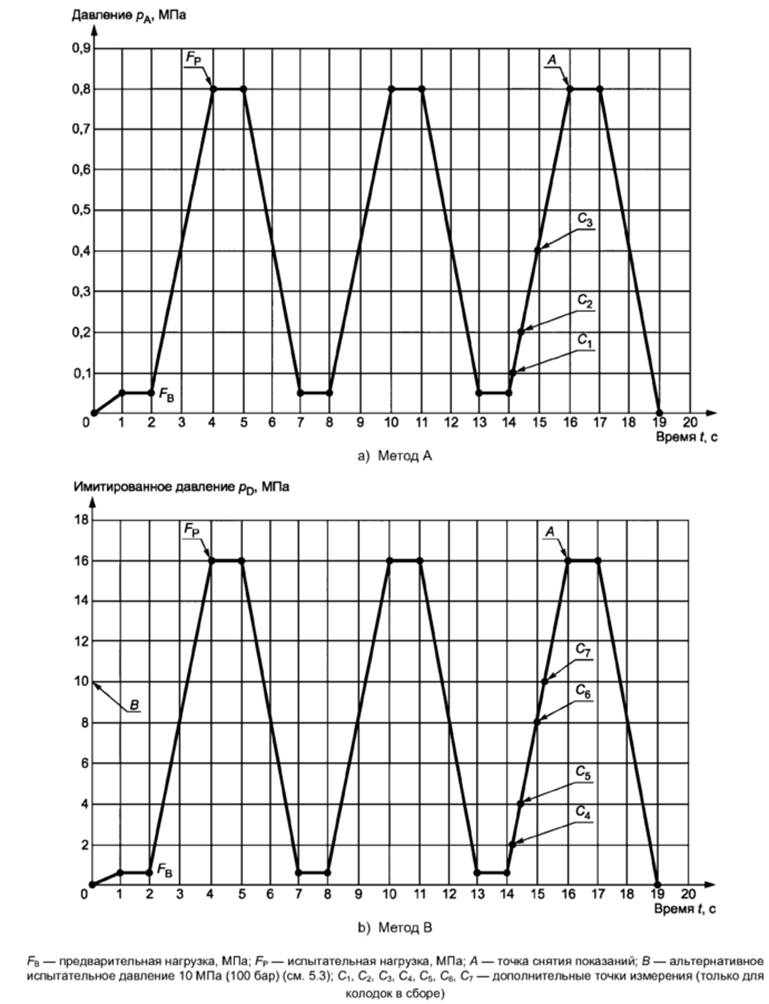

Испытательный цикл приведен на рисунке 4.

Рисунок 4 - Цикл испытания на деформацию при сжатии при давлении 16 МПа (160 бар) при температуре окружающей среды

9.2.4 Измеряют перемещение (ход) и нагрузку (или давление) в процессе циклов нагружения. При компьютерной обработке данных рекомендуется регистрировать непрерывное перемещение в зависимости от давления (и нагрузки). Регистрируют и вносят в протокол перемещение при максимальном давлении в первом и последнем циклах нагружения. Рекомендуется в последнем цикле нагружения записывать показания в нескольких точках по мере увеличения давления (см. рисунок 4 в части снятых и регистрируемых измерений).

9.3 Измерения теплопередачи и теплового расширения

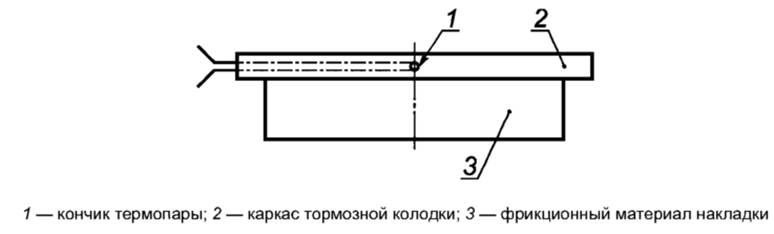

9.3.1 Устанавливают термопару в каркас тормозной колодки, как показано на рисунке 5. Она должна быть расположена в центре зоны поршня, вдали от отверстий или аналогичных дефектов каркаса.

Рисунок 5 - Положение термопары для измерения теплопередачи

9.3.2 Снимают образец и адаптер нагружающего плунжера (поршня) с сжимающей плиты. Предварительно нагревают плиту до температуры поверхности (400±10)°С. Выдерживают 30 мин для того, чтобы стабилизировать температуру.

9.3.3 Устанавливают адаптер нагружающего плунжера, имеющий температуру окружающей среды.

9.3.4 Сразу после выполнения процедуры по 9.3.3 помещают образец (который должен иметь температуру окружающей среды) на нагретую плиту. Регистрируют начальную температуру T2 каркаса.

Прикладывают предварительную нагрузку 0, 5 МПа (5 бар).

9.3.5 Выставляют на приборе для измерения перемещения ноль.

9.3.6 Записывают конечную температуру на каркасе T3 при испытательном давлении через 10 мин ±10 с для тормозных колодок для легковых автомобилей или через 15 мин ±10 с - для тормозных накладок для грузовых автомобилей.

9.3.7 Регистрируют изменения толщины образца накладки при испытательном давлении через 10 мин ±10 с для тормозных колодок для легковых автомобилей или через 15 мин ±10 с - для тормозных колодок для грузовых автомобилей.

9.4 Испытание на сжимаемость в горячем состоянии

9.4.1 Если были выполнены процедуры по 9.3.2 - 9.3.7, переходят к 9.4.2, в противном случае - сначала выполняют процедуры по 9.3.2 - 9.3.7.

9.4.2 Выставляют на приборе для измерения перемещения ноль.

9.4.3 Выполняют два цикла сжатия, используя параметры нагружения, как для циклов нагружения при температуре окружающей среды.

9.4.4 Снимают образец с испытательного стенда и охлаждают до температуры окружающей среды.

9.4.5 Измеряют толщину накладки в точках, показанных на рисунке 3, и регистрируют расширение накладки dG, если требуется.

10 Компенсация деформации испытательного оборудования

Установлено, что при испытании на сжатие фрикционного материала также деформируется испытательное устройство. Деформацию испытательного устройства под нагрузкой Dapp вычитают из общей измеренной деформации при испытании Dtot для определения деформации образца фрикционного материала D по формуле

D=Dtot-Dapp.

(1)

Эту компенсацию можно произвести автоматически или вручную. Измеряют Dapp как функцию давления, нагружая плунжер с установленным поршнем на опорной плите без образца.

Примечание - Для защиты опорной плиты допускается в качестве имитации образца использовать стальную плиту из твердой закаленной стали с известной зависимостью усилие-деформация.

Автоматическая компенсация деформации может выполняться как функция давления.

Альтернативно можно вручную вычитать деформацию прибора из показания деформации при максимальном давлении в каждом испытании.

11 Верификация испытательного стенда с использованием стандартных образцов

Следует регулярно измерять стандартный образец, например корпус динамометра Хоттингера (Hottinger) С2/50 kH (Jurid) или стандартную пружину для верификации (LINK), с помощью подходящего инструмента позиционирования и соответствующих параметров испытания.

Пример 1 - Условия испытания для устройства Jurid:

- FB = 1, 6 кН;

- FP = 50 кН, 60 кН;

- F/T = 25 кН/c;

- 2 цикла.

Пример 2 - Условия испытания для устройства LINK:

- FB = 3, 0 кН;

- FP = 59, 5 кН;

- F/T = 35 кН/c;

- 3 цикла.

Если расхождение между значением для стандартного образца и предполагаемым значением превышает 5 мкм, проверяют точность устройства измерения силы и устройства измерения перемещения, а также плоскостность испытательной плиты.

12 Протокол испытаний

В приложении А приведена форма протокола испытаний образца. Можно использовать другую форму протокола, содержащую:

a) наименование изготовителя и наименование/идентификационный номер тормозной накладки, включая номер (код) партии;

b) тип образца с указанием о наличии дополнительных покрытий, прокладок и т.д.;

c) площадь образца накладки;

d) количество испытанных образцов;

e) толщину колодки в сборе с точностью до 0, 1 мм и толщину фрикционного материала, в мм;

f) размер поршня, диаметр внутреннего и наружного кольца (для накладок дискового тормоза);

g) положение поршня относительно колодки, если оно отклоняется от центральной линии;

h) использованный метод испытания (А или В);

i) среднеарифметическое значение результатов сжимаемости или деформации сжатия всех испытанных образцов при температуре окружающей среды;

j) среднеарифметическое значение результатов сжимаемости или деформации сжатия всех испытанных образцов при повышенной температуре;

k) температуру и относительную влажность окружающей среды (при необходимости).

Приложение А

(справочное)

Пример протокола испытаний

|

Параметр

|

Метод А

|

Метод В

|

|

Давление на единицу площади, МПа (если нет других указаний)

|

Давление в гидравлической линии, МПа (если нет других указаний)

|

|

Предварительная нагрузка

|

0, 5

|

0, 5

|

|

Скорость увеличения нагрузки

|

4 МПа/с

|

8 МПа/с

|

|

Максимальная нагрузка

(в пересчете на давление)

|

Колодка

|

8

|

16 или 10

|

|

Накладка

|

3

|

6

|

|

Этапы измерения

|

Колодка

|

1

|

2

|

4

|

8

|

2

|

4

|

8

|

16

|

|

Накладка

|

1, 5

|

3

|

3

|

6

|

|

|

Количество циклов

|

При температуре окружающей среды

|

3

|

3

|

|

При повышенной температуре

|

2

|

2

|

|

Размер образца

|

Колодка

| | |

|

Накладка

| | |

|

Тип плунжера:

|

Плоская поверхность:

|

Реальный поршень:

|

|

Дата проведения испытания

|

|

Ф.И.О. сотрудника, выполнившего испытание:

|

|

Идентификационный номер:

|

|

Изготовитель тормозной накладки:

|

|

Идентификационный номер накладки:

|

|

Идентификация партии:

|

|

Тип образца:

|

|

Специальные покрытия, прокладки и т.д.:

|

|

Размер образца:

|

|

Толщина колодки в сборе d̅i, мм:

|

|

Толщина накладки, мм:

|

|

Количество образцов:

|

|

Размер поршня:

|

|

Метод испытания (А или В):

|

| | | | | | | | | | |

|

Деформация при сжатии

|

Метод А

|

Метод В

|

|

pA, МПа

|

εpA

|

pA, МПа

|

С, мкм

|

|

Испытание при температуре окружающей среды

Колодка в сборе (накладка)

Первый и третий циклы

|

8 (3)

1 (1, 5)

2

4

8 (3)

| |

10

16

10

16

-

| |

|

Испытание при повышенной температуре

Колодка в сборе (накладка)

Первый и второй циклы

|

8 (3)

1 (1, 5)

2

4

8 (3)

| |

10

16

10

16

-

| |

|

Максимальная температура теплопередачи:

Тепловое расширение: макс. ..... мин. ..... конец....... (мкм)

| |

|

Прилагаются ли рисунки характеристик? (Да или нет):

|

| | | | | |

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочному международному стандарту

Таблица ДА.1

|

Обозначение и наименование ссылочного международного стандарта

|

Степень соответствия

|

Обозначение и наименование соответствующего межгосударственного стандарта

|

|

ISO 611:2003 Дорожный транспорт. Торможение автомобилей и прицепов. Словарь

|

-

|

*

|

|

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

|

![]() — Все документы — ГОСТы — ГОСТ ISO 6310-2014 НАКЛАДКИ ТОРМОЗНЫЕ. МЕТОДЫ ИСПЫТАНИЯ НА ДЕФОРМАЦИЮ ПРИ СЖАТИИ

— Все документы — ГОСТы — ГОСТ ISO 6310-2014 НАКЛАДКИ ТОРМОЗНЫЕ. МЕТОДЫ ИСПЫТАНИЯ НА ДЕФОРМАЦИЮ ПРИ СЖАТИИ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии