![]() — Все документы — ГОСТы — ГОСТ 8.646-2015 ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ. ВЕСЫ АВТОМАТИЧЕСКИЕ ДЛЯ ВЗВЕШИВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ И ИЗМЕРЕНИЯ НАГРУЗОК НА ОСИ. МЕТОДИКА ПОВЕРКИ

— Все документы — ГОСТы — ГОСТ 8.646-2015 ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ. ВЕСЫ АВТОМАТИЧЕСКИЕ ДЛЯ ВЗВЕШИВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ И ИЗМЕРЕНИЯ НАГРУЗОК НА ОСИ. МЕТОДИКА ПОВЕРКИ

ГОСТ 8.646-2015 ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ. ВЕСЫ АВТОМАТИЧЕСКИЕ ДЛЯ ВЗВЕШИВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ И ИЗМЕРЕНИЯ НАГРУЗОК НА ОСИ. МЕТОДИКА ПОВЕРКИ

Добавил:

Дата: [25.07.2017]

State system for ensuring the uniformity of measurements. Automatic instruments for weighing road vehicles in motion and measuring axle loads. Methods of verification

Дата введения - 1 сентября 2016 г.

Введен впервые

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 Разработан Республиканским унитарным предприятием "Белорусский государственный институт метрологии" (БелГИМ)

2 Внесен Государственным комитетом по стандартизации Республики Беларусь

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 27 февраля 2015 г. N 75-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ISO 3166) 004-97 |

Код страны по МК (ISO 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 июля 2016 г. N 823-ст межгосударственный стандарт ГОСТ 8.646-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2016 г.

5 Настоящий стандарт разработан на основе национального стандарта Республики Беларусь СТБ 8013-2008 с учетом требований международных рекомендаций OIML R 134-1:2006 "Автоматические весы для взвешивания автотранспортных средств в движении и измерения нагрузок на оси. Часть 1. Метрологические и технические требования. Испытания" ("Automatic instruments for weighing road vehicles in motion and measuring axle loads - Part 1: Metrological and technical requirements - Test")

6 Введен впервые

Настоящий стандарт распространяется на весы автоматические, предназначенные для определения полной массы транспортного средства (ТС), передвигающегося по автомобильным дорогам, классов точности 0, 2; 0, 5; 1; 2; 5 и 10, которые также могут использоваться для определения нагрузок на отдельные оси или определенные группы осей и показывать такие нагрузки для определенных классов точности А, В, С, D, Е и F, выпускаемые по техническим условиям изготовителя и соответствующие требованиям ГОСТ 33242 "Весы автоматические для взвешивания транспортных средств в движении и измерения нагрузок на оси. Метрологические и технические требования. Испытания", и устанавливает методы и средства их первичной и периодической поверок.

Настоящий стандарт устанавливает требования к весам, расположенным в зоне контроля весовых и габаритных параметров ТС и для которых изготовителем определен рабочий диапазон скоростей.

Настоящий стандарт не распространяется на весы:

- установленные непосредственно на дорожную поверхность вне зоны контроля весовых и габаритных параметров ТС;

- определяющие нагрузки на одиночные оси путем умножения нагрузки от одного колеса оси на два;

- установленные по одному борту ТС для измерения нагрузки на ось.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГOCT OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов точности E1, E2, F1, F2, M1, M1-2, M2, M2-3 и M3. Часть 1. Метрологические и технические требования

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 33242-2015 Весы автоматические для взвешивания транспортных средств в движении и измерения нагрузок на оси. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национального стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 33242, а также следующие термины с соответствующими определениями:

3.1 контрольные весы: Отдельные или совмещенные контрольные весы, годные к применению для определения действительного значения статических нагрузок на эталонные одиночные оси, группы осей и полной массы путем измерения массы неподвижных осей эталонного ТС по методике, приведен ной в обязательном приложении А.

Примечание - Контрольные весы, используемые для определения статических нагрузок на оси эталонных ТС, должны:

- быть способными вмещать всю область контакта всех шин на одиночной взвешиваемой оси;

- гарантировать определение действительного значения статических нагрузок на эталонные оси эталонного ТС с погрешностью не больше чем одна треть соответствующей максимально допустимой погрешности (МДП) в эксплуатации при работе в режиме взвешивания в движении;

- быть обеспечены подъездными путями на въезде и выезде с весов в одной с ними плоскости, которые должны простираться на длину, достаточную для полного удержания взвешиваемого ТС. Подъездные пути должны быть в одной плоскости с весоизмерительной платформой и не иметь никакого продольного наклона. Если это положение не может быть достигнуто, должны использоваться альтернативные средства для гарантии того, что все колеса эталонного ТС в процессе измерений будут находиться в пределах ±3 мм от горизонтальной плоскости, проходящей через весоизмерительную платформу.

3.2 комбинированные контрольные весы: Весы для взвешивания ТС в движении, которые используются как контрольные для определения полной массы ТС или статических нагрузок на оси эталонного ТС.

Примечания

1 Комбинированные контрольные весы могут иметь в режиме статического взвешивания интервал шкалы и цену поверочного деления, отличные от тех, что используются при взвешивании в движении.

2 Комбинированные контрольные весы должны соответствовать требованиям ГОСТ OIML R 76-1-2011.

3.3 исправленные среднеарифметические значения нагрузок одиночных осей и нагрузок на группы осей: Результат измерения после алгебраического исправления систематической погрешности в соответствии с приложением Б, формулы (Б.7), (Б.13), (Б.14).

3.4 статическая нагрузка на эталонную одиночную ось: Известное истинное значение нагрузки на одиночную ось, определенное у двухосного ТС на рессорной подвеске в статическом режиме взвешивания.

3.5 максимальная нагрузка (max): Наибольшая нагрузка, которую могут определить весы при взвешивании в движении без суммирования.

3.6 минимальная нагрузка (min): Нагрузка, ниже которой результат взвешивания в движении без суммирования может содержать погрешность, превышающую допустимую.

При проведении первичной и периодической поверок следует выполнять операции и применять средства поверки, приведенные в таблице 1.

Таблица 1

|

Наименование операций поверки |

Номер пункта стандарта |

Наименование и тип (условное обозначение) основного или вспомогательного средства поверки; обозначение стандарта, регламентирующего технические требования и (или) метрологические и основные технические характеристики средства поверки |

Обязательность проведения операции при | |||||||||

|

первичной поверке |

периодической поверке | |||||||||||

|

1 Внешний осмотр |

8.1 |

Визуально |

Да |

Да | ||||||||

|

2 Проверка средств защиты |

8.2 |

Визуально и сличением с эксплуатационной документацией |

Да |

Да | ||||||||

|

3 Определение сопротивления изоляции |

8.3 |

Мегаомметр с погрешностью ±1, 5% и пределом измерения до 200 Мом |

Да |

Нет | ||||||||

|

4 Опробование |

8.4 |

ТС произвольной массы в пределах диапазона измерений весов |

Да |

Да | ||||||||

|

5 Определение метрологических характеристик |

8.5 | |||||||||||

|

5.1 Определение непостоянства показаний ненагруженных весов |

8.5.1 |

Гири эталонные класса M1 по ГОСТ 7328, массой от 1 до 2000 кг; грузоподъемная техника для наложения гирь |

Да |

Да | ||||||||

|

5.2 Определение относительной погрешности весов при статическом нагружении |

8.5.2 |

Гири эталонные класса M1 по ГОСТ 7328, массой от 1 до 2000 кг; грузоподъемная техника для наложения гирь. Специальный стенд, моделирующий нагрузку от колеса ТС |

Да |

Да | ||||||||

|

5.3 Определение независимости показаний весов от положения груза на весоизмерительной платформе |

8.5.3 |

Гири эталонные класса M1 по ГОСТ 7328, массой от 1 до 2000 кг; грузоподъемная техника для наложения гирь |

Да |

Да | ||||||||

|

5.4 Определение порога чувствительности весов |

8.5.4 |

Гири эталонные класса M1 по ГОСТ 7328, массой от 1 до 2000 кг; грузоподъемная техника для наложения гирь |

Да |

Да | ||||||||

|

5.5 Определение метрологических характеристик отдельных или комбинированных контрольных весов |

8.6 |

Гири эталонные класса M1 по ГОСТ 7328, массой от 1 до 2000 кг; грузоподъемная техника для наложения гирь |

Да |

Да | ||||||||

|

5.6 Определение погрешности весов при статическом режиме взвешивания одиночных осей |

8.7 |

Двухосное ТС на рессорной подвеске |

Да |

Да | ||||||||

|

5.7 Определение погрешности весов при взвешивании в движении |

8.8 |

Двухосное на рессорной подвеске ТС; одно трех-, четырехосное ТС; одно пяти-, шестиосное ТС; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

Да |

Нет | ||||||||

|

Двухосное ТС на рессорной подвеске; одно пяти-, шестиосное ТС |

Нет |

Да | ||||||||||

|

5.8 Определение погрешности весов при взвешивании в движении одиночных осей |

8.8.2 |

Двухосное ТС на рессорной подвеске; одно трех-, четырехосное ТС; одно пяти-, шестиосное ТС; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

Да |

Нет | ||||||||

|

Двухосное ТС на рессорной подвеске; одно пяти-, шестиосное ТС |

Нет |

Да | ||||||||||

|

5.9 Определение погрешности при взвешивании в движении группы осей |

8.8.3 |

Одно пяти-, шестиосное ТС с группой осей; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

Да |

Да | ||||||||

|

5.10 Определение погрешности при определении полной массы ТС в движении |

8.8.4 |

Одно пяти-, шестиосное ТС с прицепом с тремя осями и группой осей; одно двух-, трехосное ТС и двух-, трехосный прицеп к нему |

Да |

Да | ||||||||

|

5.11 Определение погрешности измерения скорости |

8.9 |

Рулетка 3-го класса точности по ГОСТ 7502. Секундомер, определяющий прохождение последней оси через центр платформы |

Да |

Нет | ||||||||

|

5.12 Оформление результатов поверки |

9 |

Да |

Да | |||||||||

|

Примечания 1 Могут быть применены другие средства измерений, отличные от указанных в таблице 1, обеспечивающие измерение соответствующих метрологических характеристик поверяемых средств измерений с требуемой точностью. 2 Все средства измерений должны иметь действующие поверительные клейма и/или свидетельства о государственной поверке. 3 Возможно определение и других метрологических характеристик весов (при необходимости). 4 При проведении поверки другими типами ТС или в ограниченном диапазоне ТС в свидетельстве о государственной поверке должна быть сделана соответствующая запись. | ||||||||||||

Поверку средств измерений проводят лица, имеющие квалификацию поверителей и опыт поверки автомобильных весов.

6.1 Перед началом поверочных работ необходимо убедиться в наличии заземления весов.

6.2 При проведении поверки следует принять меры безопасности против возможного падения эталонных (образцовых) гирь при нагружении весов и травмирования лиц, участвующих в проведении поверки, проезжающим транспортом. Для этого место проведения поверки ограждают маркировочными лентами или стойками красно-белого цвета и устанавливают знак ограничения скорости движения.

6.3 Нахождение посторонних лиц в зоне проведения поверки не допускается.

7.1 Условия поверки должны соответствовать приведенным в эксплуатационной документации (ЭД) на весы конкретного типа. Рекомендуемые условия поверки:

- температура окружающей среды - от минус 10 до плюс 40°С;

- относительная влажность - от 30 до 98%;

- прочие условия - в соответствии с ЭД на весы конкретного типа.

7.2 Стационарные весы поверяют на месте эксплуатации. Поверка переносных весов может проводиться на месте эксплуатации или на испытательном полигоне, отвечающем требованиям 7.3.

7.3 Для достижения необходимых уровней точности подъездные пути должны удовлетворять требованиям справочного приложения В, радиус кривизны участка, выбранного для установки весов, должен быть более 1000 м (предпочтительнее прямолинейный участок), весы должны размещаться на однородном пласте дорожного покрытия.

7.4 При представлении весов на поверку заказчик обязан представить профилограмму участка дороги зоны взвешивания (требования установлены в приложении В), заверенную руководителем предприятия.

7.5 Действительное значение полной массы ТС вначале порожнего, затем нагруженного, массы одиночных осей и групп осей должно быть предварительно определено на контрольных весах.

7.6 С учетом требований ЭД переносные весы и выравнивающие маты, входящие в комплект весов, устанавливают таким образом, чтобы продольные оси весов и матов приходились на середину колеи ТС. Длина выравнивающих матов до и после весоизмерительной платформы должна быть не менее 8 м. Если переносные весы установлены в специально оборудованные приямки, выравнивающие маты не требуются, но в этом случае верхняя плоскость весоизмерительной платформы должна находиться в одной плоскости с дорожным покрытием или выше него с отклонением в вертикальной плоскости не более 3 мм.

7.7 До начала подъездных путей справа по ходу движения ТС должны быть установлены знаки, информирующие об ограничении скорости ТС, проезжающих через весоизмерительную платформу. Перед зоной взвешивания должен быть установлен транспарант, информирующий о значениях минимальной и максимальной рабочей скорости ТС.

8.1 Внешний осмотр

При внешнем осмотре должно быть установлено наличие табличек на весоизмерительных платформах или на вторичных приборах, содержащих:

- товарный знак изготовителя;

- наименование импортера (при необходимости);

- тип весов;

- порядковый номер весов;

- предупреждение о запрете взвешивания жидкостей (при необходимости);

- максимальную транзитную скорость, км/ч;

- направление движения при взвешивании (при необходимости);

- интервал шкалы для статической нагрузки (при наличии таковой), кг или т;

- напряжение питания, В;

- частоту питающей сети, Гц;

температурный диапазон (если отличается от минус 10 до плюс 40°С).

Маркировка, отражаемая в символьной форме:

- класс точности при определении полной массы ТС: 0, 2; 0, 5; 1; 2; 5 или 10;

- класс точности при определении нагрузки на одиночную ось (при необходимости) А, В, С, D, Е или F;

- класс точности при определении нагрузки на группу осей (при необходимости) А, В, С, D, Е или F;

- максимальная нагрузка (max), кг или т;

- минимальная нагрузка (min), кг или т;

- интервал шкалы (дискретность отсчета) d, кг или т;

- максимальная рабочая скорость Vmax, км/ч;

- минимальная рабочая скорость Vmin, км/ч;

- максимальное число осей ТС (при необходимости) Amax;

- знак утверждения типа в соответствии с национальными требованиями.

Должна быть предусмотрена возможность опломбирования таблички с маркировкой, чтобы ее невозможно было удалить без нарушения пломбы. Для этого один из винтов должен быть снабжен чашкой, заполненной пломбировочной массой, или наносится клеймо-наклейка на винт, установленный впотай.

Кроме того, необходимо проверить:

- наличие свидетельства о предыдущей поверке с указанием контрольного числа калибровок (если весы имеют программное обеспечение) и целостность пломб;

- видимых механических повреждений весоизмерительной платформы, кабелей и разъемов, препятствующих нормальному функционированию весов;

- отсутствие видимых нарушений покрытий, ухудшающих внешний вид весов.

8.2 Проверка средств защиты

8.2.1 Электронные средства защиты

Если доступ к параметрам, которые участвуют в определении результатов измерения, не защищен механическими устройствами пломбирования, должна быть предусмотрена электронная защита, отвечающая следующим условиям:

а) доступ к параметрам настройки должен разрешаться только уполномоченным лицам посредством пароля или специального устройства (ключ, магнитная карта и т.д.); пароль должен быть изменяемым;

б) должна обеспечиваться возможность запоминания по крайней мере последнего изменения параметров настройки; отчет должен включать дату и идентификацию лица, совершившего изменение [см. перечисление а)]; прослеживаемость последнего вмешательства должна быть по крайней мере в течение двух лет, если не произошло перезаписи при последующих изменениях; если есть возможность запомнить больше чем одно внесенное изменение и если при этом происходит удаление информации о предыдущем доступе, то должен быть удален самый старый отчет для записи нового.

8.2.2 Механические средства защиты

Поверительные клейма и пломбы.

Должно быть предусмотрено место для отметок о поверке. Оно должно быть таким, чтобы части, на которых расположены поверительные клейма (пломбы), не могли быть удалены из весов без повреждения клейма (пломбы), позволять наносить поверительные клейма или пломбы без изменения метрологических качеств весов, находиться в поле зрения при эксплуатации весов.

8.3 Определение сопротивления изоляции

Операция выполняется только для стационарных весов после их монтажа на месте эксплуатации при отсоединенном от питающей сети оборудовании.

Определение проводят при помощи мегаомметра, подключенного между закороченными штекерами вилки питания и клеммой заземления контроллера.

Сопротивление изоляции должно быть не менее 20 МОм при температуре окружающего воздуха от 15 до 30°C.

8.4 Опробование

Включить весы в соответствии с руководством по эксплуатации и после появления сообщения о готовности проехать ТС произвольной массы, находящимся в диапазоне взвешивания, через весы с равномерной скоростью, не превышающей указанной в ЭД.

После проезда ТС автоматически или по команде оператора должно быть идентифицировано и результаты взвешивания должны быть выведены устройством вывода на печать.

Соотношения между классами точности для определения нагрузки на одиночную ось и при необходимости нагрузки на группу осей и классами точности для определения полной массы ТС (ПМТС) определены в таблице 2.

|

Класс точности для определения нагрузки на одиночную ось и нагрузки на группу осей |

Класс точности для определения полной массы ТС | |||||

|

0, 2 |

0, 5 |

1 |

2 |

5 |

10 | |

|

А |

√ |

√ | ||||

|

В |

√ |

√ |

√ | |||

|

С |

√ |

√ |

√ | |||

|

D |

√ |

√ |

√ | |||

|

Е |

√ |

√ |

√ | |||

|

F |

√ |

√ | ||||

8.5 Определение метрологических характеристик весов

Производят предварительное нагружение весов нагрузкой, наиболее близкой к максимальной, и выдерживают в течение (5±0, 5) мин.

8.5.1 Непостоянство показаний ненагруженных весов определяют путем троекратного нагружения весов до максимального значения с последующим разгружением. После каждого ряда нагружения проверяют невозвращение весов в нуль, которое должно быть в пределах ±1d.

8.5.2 Погрешность весов при статическом нагружении определяют путем их последовательного нагружения и разгружения эталонными гирями или путем нагружения весоизмерительной платформы, моделирующей нагрузку от колеса ТС.

При нагружении эталонными гирями проводят однократное нагружение и разгружение каждой весоизмерительной платформы или всех весов в пяти точках, а при первичной поверке в десяти точках, равномерно распределенных по диапазону взвешивания, включая минимальную и максимальную. Гири располагают симметрично относительно продольной оси весов.

Если размер весоизмерительной платформы не позволяет приложить максимальную нагрузку, допускается выполнять данную операцию при уменьшенной нагрузке, которая должна составлять не менее 50% максимальной, и это должно быть отражено в протоколе и свидетельстве.

Для определения и учета погрешности округления при каждой нагрузке проводят догружение весов эталонными гирями массой 0, 1 d. Погрешность весов при статическом нагружении в каждой поверяемой точке определяют по формулам пункта Б.1.

Полученные значения не должны превышать величины, приведенные в таблице 3.

Если весы не соответствуют указанным требованиям, их бракуют и к дальнейшей эксплуатации не допускают.

Таблица 3

|

Класс точности |

Нагрузка, выраженная в интервалах шкалы (m) |

МДП | |

|

Первичная поверка |

Периодическая поверка | ||

|

0, 2; 0, 5; 1 |

0 < m < 500d 500d < m < 2000d 2000d < m < 5000d |

±0, 5d ±1, 0d ±1, 5d |

±1, 0d ±2, 0d ±3, 0d |

|

2; 5; 10 |

0 < m < 50d 50d < m < 200d 200d < m < 1000d |

±0, 5d ±1, 0d ±1, 5d |

±1, 0d ±2, 0d ±3, 0d |

8.5.3 Определение независимости показаний весов от положения груза на весоизмерительной платформе

Груз массой, равной 30% максимальной, размещают поочередно в центре и над каждой парой датчиков по краям весоизмерительной платформы. Разность показаний при размещении груза в центре и по краям не должна превышать значения, установленные в таблице 3 для соответствующего класса весов.

Примечание - Допускается совмещать с проведением операции по 8.5.2.

Если весы не соответствуют указанным требованиям, их бракуют и к дальнейшей эксплуатации не допускают.

8.5.4 Определение порога чувствительности весов

Порог чувствительности весов определяют в точках: минимальной; 0, 5 максимальной и максимальной.

Груз плюс дополнительные гири (например, 10 раз по 0, 1d) помещают на весоизмерительную платформу. Затем дополнительные гири последовательно удаляют до момента, когда показание I однозначно уменьшится на один интервал шкалы I - d. Одна из дополнительных гирь массой 0, 1d должна быть возвращена на весоизмерительную платформу, и затем груз, равный 1, 4d, необходимо плавно добавить на весоизмерительную платформу, после чего результат должен увеличиться на один интервал шкалы по отношению к начальному показанию I + d.

Примечание - Допускается совмещать с проведением операции по 8.5.2.

Если весы не соответствуют требованиям настоящего пункта, их бракуют и к дальнейшей эксплуатации не допускают.

8.6 Определение метрологических характеристик отдельных или комбинированных контрольных весов

Метрологические характеристики контрольных весов, применяемых для определения полной массы эталонного ТС или статической нагрузки, создаваемой одиночной эталонной осью, устанавливают в соответствии с 8.5.

Погрешность весов не должна превышать одну треть соответствующей МДП в эксплуатации при испытании в движении, если контрольные весы поверены непосредственно перед проведением измерений. Если есть протокол поверки, выполненной в другое время, то величина погрешности не должна превышать одну пятую соответствующей МДП в эксплуатации.

8.7 Определение погрешности весов при статическом режиме взвешивания одиночных осей ТС

Взвешивают по очереди каждую ось неподвижного эталонного двухосного ТС на рессорной подвеске на поверяемых весах. Необходимо убедиться, что ТС неподвижно с колесами, полностью расположенными на весоизмерительной платформе, двигатель выключен, механизм переключения скоростей находится в нейтральном положении и отпущены тормоза. При необходимости, чтобы предотвратить движение ТС, допускается использовать противооткатные подставки под колеса.

Значения статических нагрузок на эталонные одиночные оси должны быть определены с ненагруженным и загруженным ТС так, чтобы осевые нагрузки охватывали по возможности диапазон взвешивания весов. Поверка должна быть выполнена однократно, как минимум при двух различных нагрузках на оси, т.е. одна около минимального и одна около максимального (для образцового двухосного ТС на рессорной подвеске при максимально допустимой нагрузке на оси) значения массы осей.

8.8 Определение погрешности весов при взвешивании в движении

8.8.1 Все процедуры взвешивания должны начинаться с эталонного ТС, расположенного до начала подъездных путей на расстоянии, достаточном для достижения ТС равномерной скорости движения перед въездом на них.

Скорость каждого ТС должна сохраняться по возможности постоянной в процессе каждого взвешивания в движении.

Должны быть выполнены не менее десяти проездов в диапазоне скоростей, для которых предназначены весы:

- шесть проездов - по центру весоизмерительной платформы;

- два проезда - ближе к левой стороне весоизмерительной платформы;

- два проезда - ближе к правой стороне весоизмерительной платформы.

8.8.2 Определение погрешности весов при взвешивании в движении одиночных осей

8.8.2.1 Проводят взвешивание ТС в соответствии с 8.8.1 и записывают два значения массы одиночных осей двухосного ТС на рессорной подвеске (ненагруженного и нагруженного), которые показаны весами или распечатаны принтером. Показания весов и распечатка нагрузок на одиночные оси и полная масса ТС должны быть зарегистрированы после автоматического взвешивания.

8.8.2.2 Погрешность любой зарегистрированной массы одиночной оси, рассчитанная по алгоритму приложения А, не должна превышать установленные МДП для определенного класса точности (таблица Б.1).

8.8.3 Определение погрешности весов при взвешивании в движении группы осей

8.8.3.1 Проводят взвешивание ТС в соответствии с 8.8.1 и записывают два значения массы групп осей ТС (ненагруженного и нагруженного), как они показаны весами или распечатаны принтером. Показания весов и распечатка нагрузок на группу осей и полная масса ТС должны быть зарегистрированы после автоматического взвешивания.

8.8.3.2 Погрешность любой зарегистрированной массы группы осей, рассчитанная по алгоритму, приведенному в приложении Б, не должна превышать установленные МДП для определенного класса точности (таблица Б.2).

8.8.4 Определение погрешности при определении полной массы ТС в движении

Полная масса ТС при взвешивании в движении определяется по результатам взвешивания по 8.8.2 и 8.8.3. Погрешность любого из зарегистрированных значений полной массы ТС не должна превышать установленные МДП для определенного класса точности (таблица Б.3).

Примечание - Требования к зоне взвешивания и подъездным путям приведены в приложении В.

8.9 Определение погрешности измерения скорости

Измеряют рулеткой класса точности 3 по ГОСТ 7502 расстояние между первой и последней осью ТС. При наезде первой оси на весоизмерительную платформу в момент ее нахождения в центре платформы включают секундомер и в момент прохождения последней оси через центр платформы выключают. По формуле

V=S/t

(1)

находят значение скорости проезда, которое сравнивают со скоростью, определенной весами. Относительная погрешность не должна превышать 5% от расчетного значения.

9.1 Результаты поверки заносят в протокол по форме обязательного приложения Г.

9.2 На весы, признанные годными по результатам поверки, выдают свидетельство о поверке в соответствии с национальным законодательством сроком действия на 6 мес, с указанием класса точности. На оборотной стороне свидетельства указывают:

- средства поверки;

- методику поверки;

- место проведения поверки;

- контрольное число калибровок.

На лицевую панель весов наносят оттиск поверительного клейма или клеймо-наклейку.

9.3 Весы, метрологические характеристики которых не удовлетворяют требованиям настоящего стандарта и технической документации, бракуют и к выпуску в обращение не допускают. На них выдают извещение о непригодности в соответствии с национальным законодательством, с указанием всех причин несоответствия. Свидетельство при этом аннулируют, а клейма гасят.

Приложение А

(обязательное)

А.1 Определяют эталонное значение массы одиночных осей ненагруженного и нагруженного двухосного ТС на рессорной подвеске. Взвешивают по очереди каждую ось неподвижного эталонного двухосного ТС на рессорной подвеске на контрольных весах и записывают значения нагрузок на одиночные оси. После того как обе оси будут взвешены, вычисляют полную массу ТС суммированием зарегистрированных значений для двух нагрузок на оси и записывают значение полной массы ТС. Эту операцию необходимо выполнить пять раз при движении ТС в одном направлении и пять раз при движении в противоположном направлении. Если весы предназначены для работы только в одном направлении, то выполняют пять проездов только в направлении, указанном в документации на весы.

Каждая ось устанавливается в центре весоизмерительной платформы. При этом двигатель должен быть заглушен, тормоза отпущены, трансмиссия выключена. Для предотвращения качения ТС допускается использовать противооткатные приспособления. По методике, приведенной в приложении Б, вычисляют исправленные средние значения масс одиночных осей и полную массу ТС.

А.2 Аналогично определяют массу групп осей и полную массу других ТС, используемых при поверке, и вычисляют исправленные средние значения масс одиночных осей, групп осей и полную массу ТС.

Приложение Б

(обязательное)

Б.1 Погрешность весов до округления при статическом режиме взвешивания при первичной поверке определяют не менее чем в десяти точках, равномерно расположенных по диапазону взвешивания, включая минимальную и максимальную точки при нагружении и разгружении весов. Нагрузка на весы должна соответственно увеличиваться или уменьшаться в одном направлении.

Перед началом проверки весы необходимо выдержать во включенном состоянии не менее 20 мин. Проверку проводят путем нагружения весоизмерительной платформы гирями класса M1 по ГОСТ 7328.

Допускается выполнять проверку способом последовательных замещений.

Вначале определяют погрешность индикации весов до округления. Для этого при некоторой нагрузке L снимают показания весов I. Затем догружают весы гирями массой 0, 1d до момента изменения показаний весов на один интервал шкалы I + d. Дополнительный груз ΔL, добавленный на весоизмерительную платформу, дает индикацию Р, которая предшествует операции округления и вычисляется по формуле

P = l + 0, 5d - ΔL.

(Б.1)

Погрешность весов до округления

E = P - L = l + 0, 5d - ΔL - L.

(Б.2)

Таким образом, вначале определяют погрешность в нуле (E0) и при каждом значении нагрузки L(Е). Исправленное значение погрешности весов (Ec) при нагрузке L определяется по формуле

Ec=E-E0.

(Б.3)

Полученные значения не должны превышать величины, указанные в таблице 3.

Б.2 Погрешность весов при определении нагрузки на одиночную ось в режиме статического взвешивания определяют с использованием эталонного ТС на рессорной подвеске с двумя осями. Погрешность не должна превышать одно из следующих значений:

а) значения из таблицы Б.1, округленные до ближайшего интервала шкалы;

б) 1d при первичной поверке и 2d при периодической поверке.

Методика проведения операции приведена ниже.

Б.2.1 Нагрузку на каждую ось определяют путем взвешивания в статическом режиме с остановкой каждой оси в центре весоизмерительной платформы. При этом двигатель должен быть заглушен, тормоза отпущены, трансмиссия выключена. Для предотвращения качения ТС допускается использовать противооткатные приспособления.

Взвешивают по очереди каждую ось на весах и записывают значения нагрузок на одиночные оси. После того как обе оси будут взвешены, вычисляют полную массу ТС суммированием зарегистрированных значений для двух нагрузок на оси и записывают значение массы ТС. Эту операцию необходимо провести пять раз при движении ТС в одном направлении и пять раз при движении в противоположном направлении. Если весы предназначены для работы только в одном направлении, то выполняют пять проездов в направлении, указанном в документации на весы.

Взвешивание проводят как для порожнего, так и для загруженного ТС.

Таблица Б.1

|

Класс точности |

Процент от действительного значения статической массы одиночной эталонной оси | |

|

Первичная поверка |

Периодическая поверка | |

|

А |

±0, 25% |

±0, 50% |

|

В |

±0, 50% |

±1, 00% |

|

С |

±0, 75% |

±1, 50% |

|

D |

±1, 00% |

±2, 00% |

|

Е |

±2, 00% |

±4, 00% |

|

F |

±4, 00% |

±8, 00% |

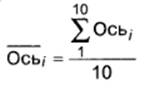

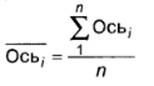

Б.2.1.1 Вычисляют среднеарифметическое значение статической нагрузки для каждой одиночной оси эталонного ТС на рессорной подвеске с двумя осями:

,

,(Б.4)

где i - номер одиночной оси;

10 - число взвешиваний при определении статической нагрузки на каждую неподвижную ось;

Осьi - показания весов при определении нагрузки на одиночную ось.

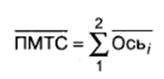

Б.2.1.2 Суммируют два среднеарифметических значения нагрузки на одиночные оси для определения средней полной массы неподвижного ТС

.

.(Б.5)

Можно также использовать зарегистрированные значения полной массы ТС, рассчитанные после каждого взвешивания осей ТС, как описано выше, и вычисляют среднее значение полной массы неподвижного эталонного ТС с двумя осями

.

.(Б.6)

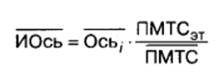

Б.2.1.3 Вычисляют исправленные среднеарифметические значения нагрузок на одиночные оси следующим образом:

,

,(Б.7)

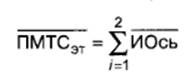

где - ПМТСэт - действительное значение полной массы эталонного ТС, определенное по методике приложения А.

В данном случае действительное значение эталонной статической нагрузки на одиночную ось для эталонного ТС на рессорной подвеске с двумя осями будет соответствующим исправленным значением средней арифметической нагрузки на одиночную ось.

Прослеживаемость действительного значения нагрузок на одиночную ось неподвижного эталонного ТС на рессорной подвеске с двумя осями обеспечивается тем, что сумма двух исправленных среднеарифметических значений статических нагрузок на эталонную одиночную ось равняется действительному значению полной массы эталонного ТС, определенного путем однократного сквозного проезда на контрольных весах.

.

.(Б.8)

Б.2.2 Относительную погрешность весов при взвешивании ТС в движении определяют при помощи как минимум трех из четырех нижеперечисленных автомобилей:

- с двумя осями на рессорной подвеске;

- с тремя осями;

- пяти-, шестиосное ТС с явно выделенным прицепом с тремя осями;

- двух-, трехосное ТС с двух-, трехосным прицепом.

Б.2.2.1 По Б.2.1 проводят указанное число n ≥ 20 проездов, делают запись нагрузок на одиночные оси и, если требуется, нагрузок на группы осей ТС, как они индицированы или напечатаны поверяемыми весами. Если не установлены критерии для определения различных групп осей, все зарегистрированные нагрузки на оси следует рассматривать как нагрузки на одиночную ось.

Б.2.2.2 Вычисляют среднеарифметические значения нагрузки на одиночные оси и, если требуется, среднеарифметические значения нагрузки на группы осей

,

,(Б.9)

где i - номер одиночной оси;

n - число взвешиваний в движении (не менее 20);

Осьi - зарегистрированные нагрузки для этой оси.

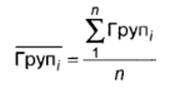

,

,(Б.10)

где i - номер группы (может быть нуль);

n - число взвешиваний в движении (не менее 20);

Групi - зарегистрированные значения нагрузок для этой группы осей.

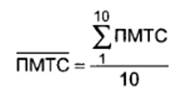

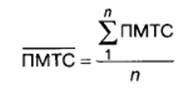

Б.2.2.3 Используя значения, индицированные или напечатанные поверяемыми весами на выходном документе (квитанции) для полной массы ТС, вычисляют среднее значение полной массы эталонного ТС

,

,(Б.11)

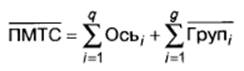

Можно также просуммировать среднеарифметические значения нагрузки на одиночные оси и нагрузки на группы осей, чтобы определить среднеарифметическое значение полной массы ТС

,

,(Б.12)

где q - число одиночных осей на ТС;

g - число групп осей на ТС (может быть нуль).

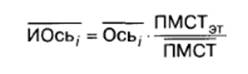

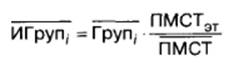

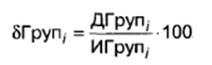

Б.2.2.4 Вычисляют исправленные среднеарифметические значения нагрузки на одиночные оси и, если требуется, исправленное среднеарифметическое значение нагрузки на группу(ы) осей

,

,(Б.13)

,

,(Б.14)

где ПМТСэт - действительное значение полной массы эталонного ТС, определенное по методике приложения А.

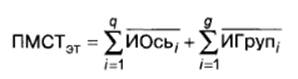

Для обеспечения прослеживаемости сумма исправленных среднеарифметических значений нагрузок на одиночные оси и нагрузок на группы осей эталонного ТС должна быть равна действительному значению полной массы эталонного ТС

,

,(15)

где q - число осей;

g - число групп осей на ТС (может быть нуль).

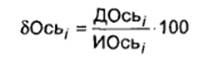

Б.2.2.5 Вычисляют отклонение нагрузки на каждую одиночную ось от соответствующего исправленного среднеарифметического значения нагрузки на одиночную ось и, если требуется, отклонение нагрузки на каждую группу осей от соответствующего исправленного среднеарифметического значения нагрузки на группу осей

,

,(Б.16)

где ДОсьi - абсолютное значение погрешности определения нагрузок на одиночную ось;

,

,(Б.17)

где ДГрупi - абсолютное значение погрешности определения нагрузок на группы осей.

Ни одно из отклонений не должно превысить соответствующее максимальное допустимое отклонение, определенное:

а) в таблице Б.2, округленное до ближайшего интервала шкалы;

б) 1d·n при первичной поверке, 2d·n при периодической поверке,

где n - число осей в группе, n = 1 для отдельных осей.

Таблица Б.2

|

Класс точности |

Процент от исправленного среднего значения нагрузки на группу осей | |

|

Первичная поверка |

Периодическая поверка | |

|

А |

±0, 50% |

±1, 00% |

|

В |

±1, 00% |

±2, 00% |

|

С |

±1, 50% |

±3, 00% |

|

D |

±2, 00% |

±4, 00% |

|

Е |

±4, 00% |

±8, 00% |

|

F |

±8, 00% |

±16, 00% |

Б.2.3 Определение погрешности полной массы ТС

Для определения относительной погрешности весов при взвешивании ТС в движении используют порожние и груженые ТС, которые проезжают по весоизмерительной платформе не менее десяти раз следующим образом:

- шесть проездов по центру весоизмерительной платформы;

- два проезда ближе к левой стороне весоизмерительной платформы;

- два проезда ближе к правой стороне весоизмерительной платформы.

Полученные значения не должны превышать установленную МДП, определенную:

а) в таблице Б.3, округленную до ближайшего интервала шкалы;

б) 1d·суммарное число осей - при первичной поверке, 2d·суммарное число осей - при периодической поверке.

Таблица Б.3

|

Класс точности |

Процент от значения полной массы эталонного ТС | |

|

Первичная поверка |

Периодическая поверка | |

|

0, 2 |

±0, 10% |

±0, 20% |

|

0, 5 |

±0, 25% |

±0, 50% |

|

1 |

±0, 50% |

±1, 00% |

|

2 |

±1, 00% |

±2, 00% |

|

5 |

±2, 50% |

±5, 00% |

|

10 |

±5, 00% |

±10, 00% |

Приложение В

(справочное)

к зоне взвешивания и подъездным путям

В.1 Зона взвешивания

Зона взвешивания должна включать весоизмерительную платформу с подъездными путями на обоих концах.

B.1.1 Конструкция подъездных путей

Подъездные пути до и после весоизмерительной платформы должны состоять из устойчивого к нагрузке покрытия из бетона или аналогичного материала (допускается использование и металлических плит). Укладка производится на жесткую основу, которая должна обеспечить прямой гладкий участок поверхности путей, лежащий в ±3 мм от уровня весоизмерительной платформы. Этот участок должен обеспечивать поддержку всех шин ТС одновременно, пока ТС перемещается по весоизмерительной платформе.

B.1.2 Геометрия подъездных путей

Каждый из участков подъездных путей должен иметь минимальную длину, чтобы полностью удерживать одновременно все колеса самого длинного типа ТС, которое может быть взвешено на весах. Перед подъездными путями должен быть участок дороги в достаточной степени ровный и гладкий, расположенный в одной плоскости с ними. Длина и ширина дороги должны удовлетворять размерам ТС и должны обеспечить возможность достижения приблизительно испытательной скорости перед наездом на подъездные пути.

Подъездным путям допускается иметь поперечный наклон не более 1% для стока воды. Чтобы минимизировать перемещение груза между осями ТС, продольный наклон подъездных путей не допускается. Весоизмерительная платформа должна быть установлена в той же плоскости, что и подъездные пути.

Подъездные пути должны иметь достаточную ширину по всей длине и быть шире в поперечном направлении минимум на 300 мм от каждого бокового края весоизмерительной платформы.

Подъездные пути (и весоизмерительная платформа) должны иметь достаточную ширину, чтобы полностью удерживать самое широкое ТС, которое может быть взвешено на весах.

B.1.3 Характеристики подъездных путей

Для достижения необходимых уровней точности, за исключением весов для взвешивания путем полного сквозного проезда, подъездные пути должны удовлетворять следующим требованиям по отклонению от теоретического профиля пути:

а) на протяжении 8 м до и после весоизмерительной платформы поверхность подъездных путей должна быть в пределах допуска ±3 мм от продольного или поперечного уровня;

б) области подъездных путей вне 8 м расстояния должны быть в пределах допуска ±6 мм от продольного или поперечного уровня.

B.1.4 Процедура проверки долговечности покрытия

Проверка соответствия уровня и технического состояния покрытия подъездных путей должна выполняться до начала проведения работ по поверке. Процедура поверки может соответствовать изложенной в ГОСТ 33242 "Весы автоматические для взвешивания транспортных средств в движении и измерения нагрузок на оси. Метрологические и технические требования. Испытания" с использованием тех же контрольных точек уровня или может выполняться в следующем порядке:

- по полосам наката (колеи наезда) наносят отметки через 1 м. По нанесенным отметкам через 1 м прикладывают 3-метровую рейку перпендикулярно полосам наката (колеи наезда) для определения поперечного уклона подъездных путей до и после весоизмерительных платформ;

- продольный уклон площадки определяют по обеим полосам наката путем нивелирования в шести точках: начало, конец, центр весоизмерительной платформы;

- ровность покрытия в направлении движения определяют путем приложения 3-метровой рейки на поверхность покрытия платформы по обеим полосам наката (колеи наезда) на всем протяжении подъездных путей. Степень ровности покрытия оценивают по величине зазора между нижней плоскостью рейки, уложенной на проезжую часть, и поверхностью покрытия. Просветы между рейкой и поверхностью платформы измеряют с помощью клина в пяти контрольных точках, расположенных на расстоянии 0, 5 м от концов рейки и друг от друга.

Периодичность процедуры в каждом конкретном случае может зависеть от множества факторов (например, интенсивность использования, конструкция подъездных путей и т.д.), которые следует учитывать при определении интервала времени между проверками.

Приложение Г

(обязательное)

протокола поверки весов для взвешивания транспортных средств в движении

Тип __________________________________________

Изготовитель ___________________________________

Принадлежность ________________________________

Наибольший предел взвешивания ________________

Интервал шкалы:

- в режиме статического взвешивания ______, кг

- в режиме динамического взвешивания ______, кг

Поверка выполнена в соответствии с _______________________________________

Условия поверки: температура, °С ______, относительная влажность, % _____,

прочие условия __________________________________________________________

Средства поверки: эталонные гири класса M1______________________________

РЕЗУЛЬТАТЫ ПОВЕРКИ:

Внешний осмотр:__________________________________________________________

Проверка средств защиты:_________________________________________________

Определение сопротивления изоляции:______________________________________

Опробование:_____________________________________________________________

Метрологические характеристики

Определение погрешности весов при статическом нагружении

|

Нагрузка, кг |

Допуск, кг | |||||||||

|

Показания /, кг |

Дополнительный груз ΔL, кг |

Погрешность E, кг |

Исправленная погрешность Ec |

Первичная поверка |

Периодическая поверка | |||||

|

Нагружение |

Разгружение |

Нагружение |

Разгружение |

Нагружение |

Разгружение |

Нагружение |

Разгружение |

Нагружение |

Разгружение | |

Определение эталонных нагрузок на одиночные оси, группы осей и полной массы ТС:

Двухосное ТС на рессорной подвеске в режиме статического взвешивания (двигатель заглушен, трансмиссия выключена, тормоза отпущены).

Порожнее ТС:

|

Направление проезда |

Номер оси |

Сумма, кг |

Направление проезда |

Номер оси |

Сумма, кг |

Средние значения, кг | |||

|

1 |

2 |

1 |

2 | ||||||

|

Слева направо |

Справа налево | ||||||||

|

Ось 1 | |||||||||

|

Ось 2 | |||||||||

|

Среднее, кг |

Среднее, кг |

Полная масса | |||||||

Загруженное ТС:

|

Направление проезда |

Номер оси |

Сумма, кг |

Направление проезда |

Номер оси |

Сумма, кг |

Средние значения, кг | |||

|

1 |

2 |

1 |

2 | ||||||

|

Слева направо |

Справа налево | ||||||||

|

Ось 1 | |||||||||

|

Ось 2 | |||||||||

|

Среднее, кг |

Среднее, кг |

Полная масса | |||||||

Многоосное ТС в режиме статического взвешивания (двигатель заглушен, трансмиссия выключена, тормоза отпущены).

Порожнее ТС:

|

Направление проезда |

Номер оси |

Сумма, кг |

Направление проезда |

Номер оси |

Средние значения, кг | |||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 | |||||

|

Слева направо |

Справа налево |

Ось 1 | ||||||||||||

|

Ось 2 | ||||||||||||||

|

Ось 3 | ||||||||||||||

|

Ось 4 | ||||||||||||||

|

Ось 5 | ||||||||||||||

|

Группа осей | ||||||||||||||

|

Среднее, кг |

Среднее, кг |

Полная масса | ||||||||||||

Загруженное ТС:

|

Направление проезда |

Номер оси |

Сумма, кг |

Направление проезда |

Номер оси |

Средние значения, кг | |||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 | |||||

|

Слева направо |

Справа налево |

Ось 1 | ||||||||||||

|

Ось 2 | ||||||||||||||

|

Ось 3 | ||||||||||||||

|

Ось 4 | ||||||||||||||

|

Ось 5 | ||||||||||||||

|

Группа осей | ||||||||||||||

|

Среднее, кг |

Среднее, кг |

Полная масса | ||||||||||||

Определение погрешности весов при определении массы одиночных осей и полной массы двухосного ТС на рессорной подвеске в движении.

|

Порожнее ТС:

|

Загруженное ТС:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Определение погрешности весов при определении массы одиночных осей, группы осей и полной массы многоосного ТС в движении.

Порожнее ТС:

|

Номер проезда |

Ось 1, кг |

Погрешность одиночного результата, % |

Ось 2, кг |

Погрешность одиночного результата, % |

Ось 3, кг |

Погрешность одиночного результата, % |

Группа осей, кг |

Погрешность одиночного результата, % |

Полная масса ТС, кг |

Погрешность одиночного результата, % |

|

1 | ||||||||||

|

2 | ||||||||||

|

... | ||||||||||

|

... | ||||||||||

|

10 | ||||||||||

|

Среднее, кг | ||||||||||

|

Исправленное среднее, кг | ||||||||||

|

Относительная погрешность, % |

Загруженное ТС:

|

Номер проезда |

Ось 1, кг |

Погрешность одиночного результата, % |

Ось 2, кг |

Погрешность одиночного результата, % |

Ось 3, кг |

Погрешность одиночного результата, % |

Группа осей, кг |

Погрешность одиночного результата, % |

Полная масса ТС, кг |

Погрешность одиночного результата, % |

|

1 | ||||||||||

|

2 | ||||||||||

|

... | ||||||||||

|

... | ||||||||||

|

10 | ||||||||||

|

Среднее, кг | ||||||||||

|

Исправленное среднее, кг | ||||||||||

|

Относительная погрешность, % |

Заключение:________________________________________________________________________

Дата поверки: Поверитель:____________________

(Нет голосов) |

-

29.05.2025

Слухи о скорой заморозке вкладов в России объяснили

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

-

29.05.2025

Дачникам рассказали о штрафах за нескошенную траву

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

-

29.05.2025

Вероятность исчезновения в России наличных денег оценили

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

-

29.05.2025

Перспективы исламского банкинга в России оценили

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

-

30.04.2025

Россиянам объяснили опасность зарплаты в конвертах

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии