Национальный стандарт РФ ГОСТ Р ИСО 148-1-2013

"МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ. ИСПЫТАНИЕ НА УДАРНЫЙ ИЗГИБ НА МАЯТНИКОВОМ КОПРЕ ПО ШАРПИ. Часть 1. МЕТОД ИСПЫТАНИЯ"

(утв. приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2053-ст)

Metallic materials. Charpy pendulum impact test. Part 1. Test method

Дата введения - 1 октября 2014 г.

Введен впервые

Предисловие

1 Подготовлен и внесен Техническим комитетом по стандартизации ТК 145 "Методы контроля металлопродукции".

2 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2053-ст

3 Настоящий стандарт идентичен международному стандарту ИСО 148-1:2009 Материалы металлические - Испытание на ударный изгиб по Шарпи с помощью маятникового копра Часть 1: Метод испытания (ISO 148-1:2009 "Metallic materials - Charpy pendulum impact test - Part 1: Test method"

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

4 Введен впервые

1 Область применения

Настоящий стандарт распространяется на металлические материалы и устанавливает метод испытания на ударный изгиб образцов с V-образным или c U-образным надрезом по Шарпи с помощью маятникового копра для определения поглощенной энергии удара.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 148-2:2008 Материалы металлические. Испытание на ударный изгиб по Шарпи с помощью маятникового копра. Часть 2. Проверка (верификация) испытательных машин (ISO 148-2:2008, Metallic materials - Charpy pendulum impact test - Part 2: Verification of testing machines)

ИСО 148-3:2008 Металлические материалы. Ударное испытание на маятниковом копре по Шарпи. Часть 2. Верификация испытательных машин

(ISO 148-3:2008, Metallic materials - Charpy pendulum impact test - Part 3: Preparation and) characterization of Charpy V-notch test pieces for indirect verification of pendulum impact machines)

ИСО 286-1:2008. Геометрические характеристики изделий. Система кодов ISO для допусков к линейным размерам. Часть 1. База допусков, отклонений и посадок (ISO 286-1:2008, Geometrical product specifications (GPS) - ISO code system for tolerances on linear sizes - Part 1: Basis of tolerances, deviations and fits)

ИСО 3785:2006 Материалы металлические. Обозначение осей испытательных образцов относительно текстуре изделия (ISO 3785-2006, Metallic materials - Designation of test specimen axes in relation to product texture)

ИСО 14556-2006 Сталь. Испытание на ударную прочность по Шарпи образцов с V-образным надрезом. Инструментальный метод испытания

(ISO 14556-2006, Steel - Charpy V-notch pendulum impact test - Instrumented test method)

АСТМ Е 23-96 Металлические материалы. Стандартные методы испытания на ударный изгиб при использовании образцов с надрезом (ASTM Е 23-96, Standard Test Methods for Notched Bar Impact Testing of Metallic Materials)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Энергия:

3.1.1 исходная потенциальная энергия Кр (initial potential energy):

Разность между потенциальной энергией маятникового копра перед его спуском для испытания и его потенциальной энергией в положении удара, определяемая прямой проверкой (валидацией) (ИСО 148-2).

3.1.2 поглощенная энергия К (absorbed energy): Энергия, требуемая для разрушения образца на маятниковом копре, с учетом поправок на потери при трении.

Примечание - Для обозначения геометрии надреза используют буквы V или U, т.е.: KV или KU. Для обозначения радиуса бойка в виде индекса указывают цифру 2 или 8, например, KV2.

3.2 Образец

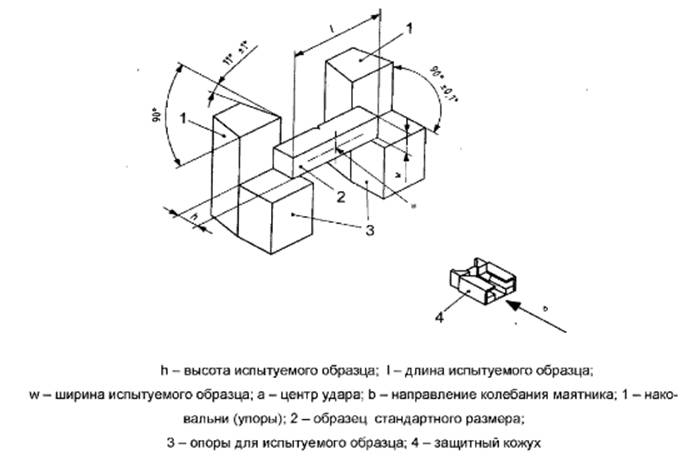

Для образца, помещенного на опоры машины в положение испытания, применяют следующие наименования размеров (рисунок 1):

3.2.1 высота h (height), мм: Расстояние между гранью образца с надрезом и противоположной гранью;

3.2.2 ширина w (width), мм: расстояние, измеряемое перпендикулярно к высоте, параллельно надрезу;

3.2.3 длина l (length), мм: наибольший размер под прямыми углами к надрезу.

4 Обозначения и наименования параметров

Обозначения и наименования параметров, используемые в настоящем стандарте, приведены в таблицах I и 2 и показаны на рисунке 2

Таблица 1 - Условные обозначения, единицы измерения и описание

|

Обозначение

|

Единица измерения

|

Наименования параметра

|

|

Кр

|

Дж

| Исходная потенциальная энергия (потенциальная энергия) |

|

FA

|

%

| Относительная площадь вязкого сдвигового излома по внешнему виду |

|

h

|

мм

| Высота образца |

|

KU2

|

Дж

| Поглощенная энергия для образца с U-образным надрезом при ударе двухмиллиметровым бойком |

|

KU8

|

Дж

| Поглощенная энергия для образца с U-образным надрезом при ударе восьмимиллиметровым бойком |

|

KV2

|

Дж

| Поглощенная энергия для образца с V-образным надрезом при ударе двухмиллиметровым бойком |

|

KV8

|

Дж

| Поглощенная энергия для образца с V-образным надрезом при ударе восьмимиллиметровым бойком |

|

LE

|

мм

| Боковое расширение |

|

l

|

мм

| Длина образца |

|

Tt,

|

°С

| Температура перехода |

|

w

|

мм

| Ширина испытуемого образца |

5 Сущность метода

Сущность метода заключается в разрушении образца с надрезом одним ударом маятникового копра в условиях, описанных в разделах 6 - 8. Надрез на образце имеет заданную геометрию и располагается посередине между двумя опорами, напротив положения, по которому наносят удар. Определяют энергию, поглощенную образцом при испытании.

Поскольку значения энергии удара для разных металлических материалов зависят от температуры, то испытания проводят при заданных температурах. Если температура отличается от окружающей среды, образец нагревают или охлаждают до этой температуры в контролируемых условиях.

6 Образцы

6.1 Общие положения

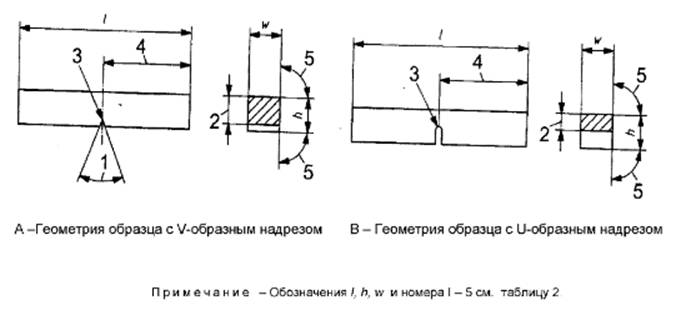

Длина стандартного образца должна составлять 55 мм, а сечение иметь форму квадрата со стороной 10 мм. Посередине длины выполняют V-образный или U-образный надрез, по 6.2.1 или 6.2.2 соответственно.

Если стандартный образец невозможно получить из имеющегося материала, используют один из образцов меньшего размера шириной 7,5, 5 или 2,5 мм (рисунок 2 и таблица 2).

Примечание - При низких значениях энергии необходимо использовать прокладки, тогда избыточная энергия будет поглощаться маятником. При высоких значениях энергии это может не иметь особого значения. Прокладки могут быть помещены на опорах или под ними таким образом, чтобы середина высоты образца находилась на 5 мм выше поверхности опоры, т.е. на расстоянии 10 мм от поверхности образец - опора.

Шероховатость поверхности образцов Ra должна быть выше 5 мкм, за исключением концов.

При испытании термически обработанного материала образец должен быть подвергнут чистовой механической обработке, включая надрез.

6.2 Геометрия надрезов

Надрез должен быть подготовлен тщательно: на поверхности по радиусу дна надреза не должно быть следов механической обработки, которые могли бы повлиять на значение поглощенной энергии.

Плоскость симметрии надреза должна быть перпендикулярна к продольной оси испытуемого образца (см. рисунок 2).

6.2.1 V-образный надрез

V-образный надрез должен иметь внутренний угол 45°, глубину 2 мм и радиус основания надреза 0,25 мм (рисунок 2а и таблица 2).

6.2.2 U-образный надрез

U-образный надрез должен иметь глубину 5 мм (если не оговорено иное) и радиус основания надреза 1 мм (рисунок 2b и таблица 2).

6.3 Предельные отклонения размеров образцов

Допуски на заданные размеры образцов и надрезов приведены на рисунке 2 и в таблице 2.

6.4 Подготовка образцов

Подготовку образцов следует проводить таким образом, чтобы свести к минимуму какое-либо изменение образца, например вследствие нагрева или охлаждения.

6.5 Маркировка образцов

Маркировку наносят на любую грань образца, не контактирующую с опорами, наковальней (упорами) или бойком, в месте, не подверженном пластической деформации и возникновению поверхностных несплошностей в результате поглощенной энергии, измеряемой во время испытания (см. 8.7).

7 Оборудование для испытания

7.1 Общие положения

Испытательное оборудование должно быть оговорено в нормативных документах. Калибровку (или поверку) оборудования следует проводить с достаточной периодичностью и в пределах необходимых диапазонов.

7.2 Установка и проверка (верификация)

Установку и проверку (верификацию) испытательной машины проводят в соответствии с ИСО 148-2.

7.3. Боек

Геометрия бойка установлена как двухмиллиметровый или восьмимиллиметровый боек. Рекомендуется, чтобы радиус бойка был указан в виде подстрочного индекса следующим образом: KV2 или KU8.

Геометрия применяемого бойка должна быть указана в технических требованиях (спецификации) на испытуемую продукцию.

Примечание - Некоторые материалы могут давать значительно отличающиеся результаты при низких уровнях энергии, причем результаты, полученные для 2-миллиметрового бойка, будут выше, чем для 8-миллиметрового.

8 Проведение испытания

8.1 Общие положения

Испытуемый образец должен лежать на опорах испытательной машины так, чтобы плоскость симметрии надреза располагалась в пределах 0,5 мм от середины плоскости между упорами. Удар бойка следует наносить в плоскости симметрии надреза со стороны, противоположной надрезу (см. рисунок I).

8.2. Температура испытания

8.2.1 Если не оговорено иное, то испытания проводят при температуре (23±5)°С. Если температура задана, то образец должен быть доведен до этой температуры с точностью ±2°С.

8.2.2 Для кондиционирования (доведения образца до заданной температуры) путем нагревания или охлаждения с помощью жидкой среды образец помещают в контейнер на сетке, находящейся на расстоянии не менее чем на 25 мм выше дна контейнера и 25 мм ниже уровня жидкости, а также не ближе 10 мм от боковых поверхностей контейнера. Среду постоянно перемешивают и доводят до заданной температуры любым удобным способом. Устройство для измерения температуры среды следует разместить в середине группы испытуемых образцов. Температуру среды необходимо поддерживать на заданном уровне с точностью ±1°С в течение не менее 5 мин.

Примечание - Если температура жидкой среды близка к температуре ее кипения, то охлаждение испарением может заметно понизить температуру испытуемого образца за промежуток времени от его извлечения из жидкости до разрушения.

8.2.3 Для кондиционирования образца путем нагревания или охлаждения с помощью газообразной среды образец помещают в камеру на расстоянии не менее 50 мм от ближайшей поверхности. Расстояние между отдельными образцами должно быть не менее 10 мм.

Среду постоянно прокачивают, чтобы обеспечить ее циркуляцию, и доводят до заданной температуры любым удобным способом. Применяемое устройство для измерения температуры среды следует разместить в середине группы образцов. Температуру газообразной среды необходимо поддерживать на заданном уровне с точностью ±1°С в течение не менее 30 мин.

8.3 Перенос образца

Если испытание проводят при температуре, отличающейся от температуры окружающей среды, то после извлечения образца из нагревающей или охлаждающей среды до нанесения удара по нему бойком должно пройти не более 5 с.

Устройство для переноса образца должно быть специально предназначенным для этой цели и использоваться таким образом, чтобы температура образца поддерживалась в допустимом диапазоне.

Части устройства, соприкасающиеся с образцом при его переносе из среды на машину, должны иметь ту же заданную температуру и кондиционироваться вместе с образцом.

Необходимо убедиться в том, что устройство, используемое для центровки образца на наковальне (упорах), не вызвало отскока разрушенных концов высокопрочных образцов в маятник, что может привести к ошибочно завышенным показаниям энергии. Для этого зазор между концами образца в положении испытания и центрирующим устройством или неподвижными частями машины должен быть не менее 13 мм, в противном случае в процессе разрушения может произойти отскок концов образца в маятник.

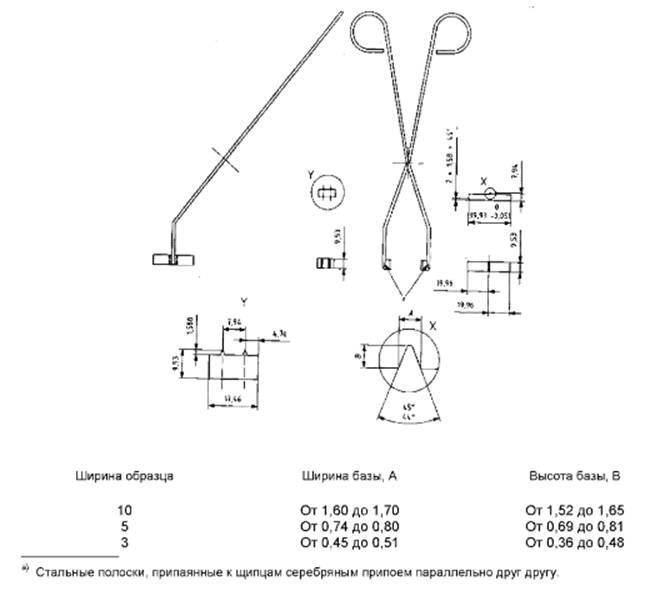

Примечание - Для переноса образцов из среды для кондиционирования в положение для проведения испытания часто применяют самоцентрирующиеся клещи, аналогичные тем, что показаны для образцов с V-образным надрезом в приложении А. Такого рода клещи устраняют проблемы с зазором благодаря зацеплению между половинками разрушенного образца и неподвижным центрирующим устройством.

8.4 Превышение мощности испытательной машины

Рекомендуется, чтобы поглощенная энергия К не превышала 80% исходной потенциальной энергии Кр. Если поглощенная энергия превысила 80% мощности машины, то полученное значение должно быть оговорено в протоколе испытания.

Примечание - Испытания на ударный изгиб следует проводить при постоянной скорости удара. В реальных условиях при испытании с помощью маятникового копра скорость уменьшается по мере развития излома. Для образцов с энергией удара, приближающейся к мощности маятникового копра, скорость маятника уменьшается в процессе разрушения образца до того момента, когда точные значения энергии удара получить уже нельзя.

8.5 Неполное разрушение

Если при испытании образец разрушился не полностью, то энергию удара оговаривают в протоколе вместе с результатами полностью разрушенных образцов или усредняют с ними.

8.6 Заклинивание образца

Если образец заклинило в машине, полученные результаты не принимают во внимание и тщательно проверяют машину на наличие повреждений, которые могут повлиять на ее калибровку.

Примечание - Заклинивание происходит в том случае, когда разрушенный образец попадает между подвижными и неподвижными частями испытательной машины. Это может привести к поглощению значительной части энергии. Заклинивание отличается от вторичных отметин от бойка тем, что при заклинивании на образце наблюдается пара отметин, расположенных друг напротив друга.

8.7 Контроль после разрушения

Если при осмотре образца после разрушения окажется, что та или иная часть маркировки находится на участке видимой деформации образца, результат испытания считают недействительным, и это должно быть отражено в протоколе испытания.

9 Протокол испытаний

9.1 Обязательная информация

Протокол испытаний должен содержать:

a) ссылку на настоящий стандарт;

b) идентификацию испытуемого образца (например, тип стали и номер плавки);

c) тип надреза;

d) размер образца, если образец не полноразмерный;

e) требуемую температуру образца при проведении испытаний;

f) поглощенную энергию KV2, KV8, KU2 или KU8, в зависимости от конкретного случая;

g) любые отклонения, которые могут повлиять на результаты испытания.

9.2 Дополнительная информация

В протокол испытаний могут быть включены (в дополнение к 9.1), следующие данные:

а) ориентация образца (ИСО 3785);

b) номинальная энергия испытательной машины в джоулях;

c) поперечное (боковое) расширение (приложение В);

d) внешний вид излома, относительный сдвиг (приложение С);

е) кривая зависимости поглощенной энергии от температуры (D.1, приложение D);

f) характеристика зависимости поглощенной энергии от температуры (D.1, приложение D);

g) количество испытуемых образцов, полностью разрушенных при испытании;

h) неопределенность измерения (приложение Е).

Рисунок 1 - Схема опор и наковален (упоров) ударной испытательной машины маятникового типа

Рисунок 2 - Образцы для испытания на ударным изгиб по методу Шарпи с помощью маятникового копра

Таблица 2 - Допускаемые предельные отклонения от установленных размеров образцов

|

Размер образца

|

Обозначение

|

Образец с V-образным надрезом

|

Образец с U-образным надрезом

|

|

Номинальный размер

Р

|

Допуск на

механическую

обработку

|

Номинальный размер

|

Допуск на

механическую

обработку

|

|

Значение

|

Класс допуска(а)

|

Значение

|

Класс допуска(а)

|

| Длина | l | 55 мм | ±0,60 мм | js15 | 55 мм | ±0,60 мм | js15 |

| Высота | h | 10 мм | ±0,075 | js12 | 10 мм | ±0,11 мм | js13 |

|

Ширина:

стандартный испытуемый образец;

| w |

10 мм

|

±0,11

|

js13

|

10 мм

|

±0,11 мм

|

js13

|

| испытуемый образец с уменьшенным сечением | 7,5 мм | ±0,11 | js13 | - | - | - |

| испытуемый образец с уменьшенным сечением | 5 мм | ±0,06 | js12 |

|

|

|

| испытуемый образец с уменьшенным сечением | 2,5 мм | ±0,05 | js12 | - | - | - |

| Угол надреза | 1 | 45° | ±2° | - | - | - | - |

| Высота под надрезом (высота образца минус глубина надреза) | 2 | 8 мм | ±0,075 | js12 |

5 мм(с)

| ±0,09 | js13 |

| Радиус кривизны в основании надреза | 3 | 0,25 мм | ±0,025 мм |

| 1 мм |

±0,07

мм

| js12 |

|

Расстояние от плоскости симметрии надреза до концов образца(b)

| 4 | 27.5 мм |

±0,42 мм(d)

| js15 | 27.5 мм |

±0,42

мм(d)

| js15 |

| Угол между плоскостью симметрии надреза и продольной осью образца | - | 90° | ±2° | - | 90° | ±2° |

-

|

| Угол между смежными продольными поверхностями образца | 5 | 90° | ±2° | - | 90° | ±2° |

|

|

(а) В соответствии с ИСО 286-1.

(b) Испытуемые образцы должны иметь шероховатость поверхности лучше, чем Ra 5 мкм, за исключением концов.

(с) Если задана другая высота (2 или 3 мм), соответствующие допуски также должны быть заданы.

(d) Для машин с автоматическим позиционированием испытуемого образца рекомендуется, чтобы допуск был ±0,165 мм, вместо ±0,42 мм.

|

|

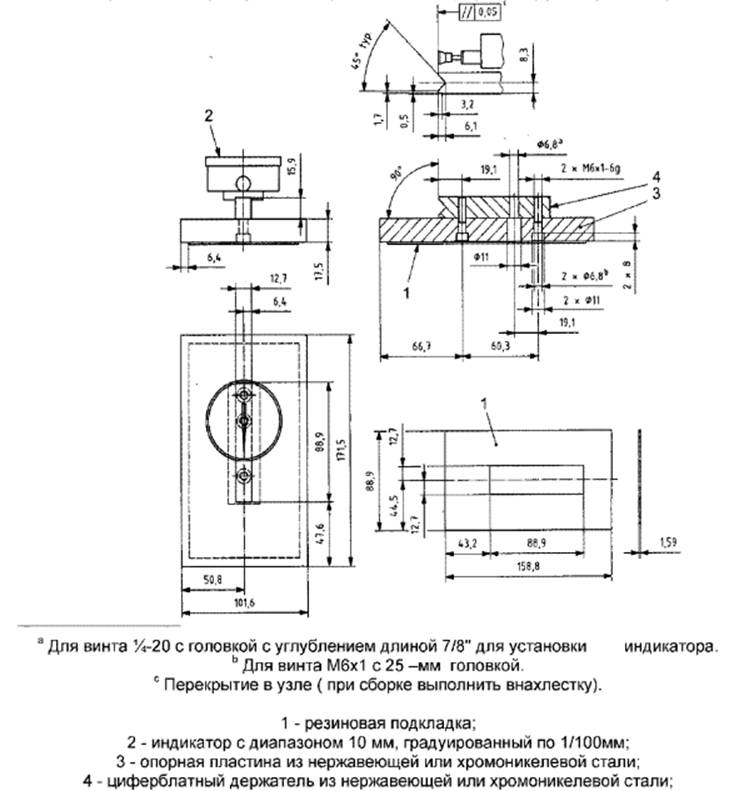

Приложение А

(справочное)

Самоцентрирующиеся клещи

Щипцы, показанные на рисунке А.1, часто используют для переноса образца из среды для положение на машине кондиционирования образца при определенной температуре в необходимое для проведения испытаний на ударный изгиб по Шарпи.

Рисунок А1 - Центрирующие клещи для образцов с V-образным надрезом

Приложение В

(справочное)

Поперечное (боковое) расширение

В.1 Общие положения

Мерой способности материала к сопротивлению разрушению под действием трехосных напряжений, таких как те, которые возникают в донной части надреза образца Шарпи, является значение деформации в данном месте. Речь идет о деформации сжатия. Из-за трудности измерения этой деформации даже после разрушения обычно измеряют расширение*, которое может возникать на противоположном конце плоскости разрушения, и используют его как величину, представляющую деформацию сжатия.

В.2 Процедура

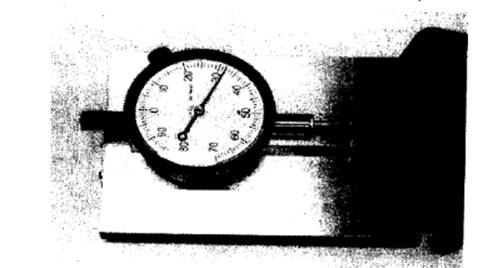

При использовании метода измерения бокового расширения следует учитывать тот факт, что плоскость разрушения редко делит образец пополам в точке максимального расширения на обеих сторонах образца. Половина разрушенного образца может включать участок максимального расширения для обеих сторон, только одной стороне или не включать расширения вообще. Таким образом, применяемые методы должны давать значение расширения, равное сумме двух значений, полученных для каждой грани, путем отдельного измерения двух половинок. Расширение на каждой грани каждой половинки следует измерять относительно плоскости, определяемой недеформированным участком грани образца (рисунок В.1). Расширение измеряют с помощью прибора, аналогичного показанному на рисунках В.2 и В.3. Измеряют две разрушенные половинки по отдельности. Однако в первую очередь проверяют грани, перпендикулярные к надрезу, на отсутствие заусенцев, которые могли образоваться при испытании на ударный изгиб; при наличии таких заусенцев их следует удалить наждачной шкуркой, следя при этом, чтобы измеряемые выступы не были удалены вместе с заусенцами. Затем складывают половинки образца вместе таким образом, чтобы поверхности, которые в исходном состоянии были противоположными надрезу, находились друг напротив друга. Одну из половинок образца (см. рисунок В.1, 1) плотно прижимают к опорам, чтобы выступы упирались в измерительную наковальню. Отмечают показание, а затем повторяют то же с другой половинкой (рисунок B.I, 2), убедившись, что измеряют ту же самую грань. Наибольшее из двух полученных значений соответствует расширению боковой грани образца. Затем повторяют эту процедуру для измерения выступов на противоположной грани, после чего складывают наибольшие значения, полученные для каждой боковой грани. Например, если А1 > А2 и А3 = А4, то LE = А1 + (А3 или А4). Если А1> А2 и А3 > А4, то LE = А1+ А3.

Если один или несколько выступов образца были повреждены при контакте с наковальней, опорной поверхностью копра машины и т.д., измерения для этого образца не выполняют и этот факт отражают в протоколе испытания.

Измерения проводят на каждом образце

Рисунок В.1 - Половинки разрушенного в процессе испытания на ударный изгиб по Шарпи образца с V-образным надрезом, соединенные для измерения бокового расширения

Рисунок В.2 - Прибор для измерения бокового (перечного) расширения образцов

Рисунок В.3 - Узлы и детали установки прибора для измерения бокового (поперечного) расширения

_____________________________

* Приложение В основано на АСТМ Е 23 и применяется по согласованию с ASTM International.

Приложение С

(справочное)

Внешний вид излома

С.1 Общие положения

Поверхность излома образцов Шарпи часто оценивают по проценту вязкого сдвигового разрушения. Чем выше процент сдвигового разрушения, тем выше ударная вязкость материала. На поверхности излома большинства образцов Шарпи видна комбинация как сдвигового (вязкого) излома, гак и разрушения в виде раскалывания (хрупкого излома). Так как эта оценка крайне субъективна, она не рекомендуется к применению в спецификациях (технических требованиях).

Примечание - Термин "волокнистый излом" часто используют как синоним термина "вязкий излом". Для выражения состояния, противоположного вязкому излому, часто используют термины "разрушение в виде сколов" (хрупкий излом) или "кристалличность в изломе". Таким образом, если доля вязкой (сдвиговой) составляющей в изломе - 0%, то хрупкой - 100%.

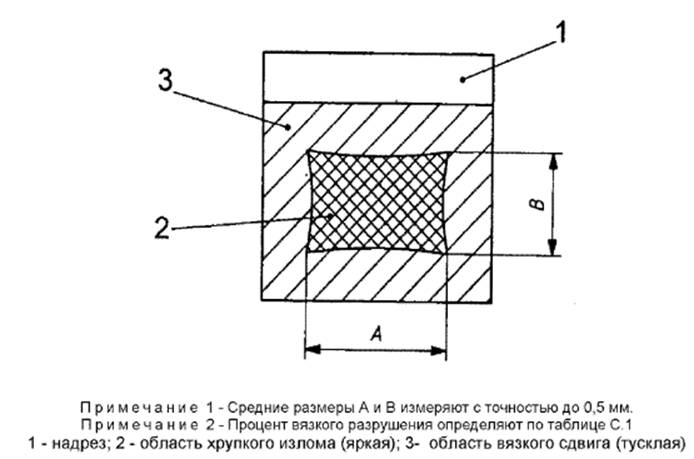

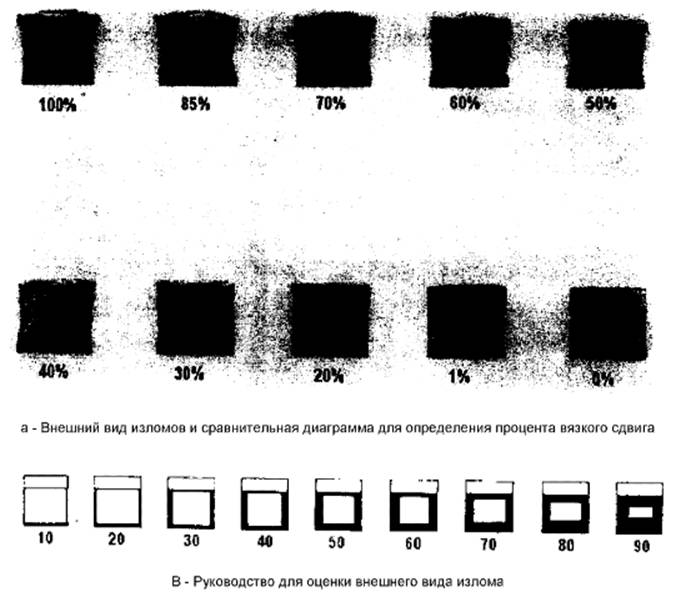

С.2 Процедуры

Процент вязкого излома обычно определяют одним из следующих способов, приведенных в АСТМЕ 23:

a) измеряют длину и ширину участка раскалывания или хрупкого излома ("блестящий" участок) поверхности излома, как показано на рисунке С.1. определяют процент вязкого сдвига по таблице С.1;

b) сравнивают внешний вид излома образца с диаграммой сравнения видов излома, такой, как показана на рисунке С.2;

c) увеличивают поверхность излома и сравнивают ее с предварительно калиброванной прозрачной накладной диаграммой или измеряют процент хрупкого разрушения с помощью планиметра, затем вычисляют процент вязкого излома как разность (100% минус процент хрупкого излома);

d) фотографируют поверхность излома при соответствующем увеличении и измеряют процент хрупкого излома с помощью планиметра, затем рассчитывают процент вязкого излома как разность (100% минус процент хрупкого излома);

e) измеряют процент вязкого излома с помощью методов анализа изображений.

Рисунок С.1 - Определение процента вязкого излома

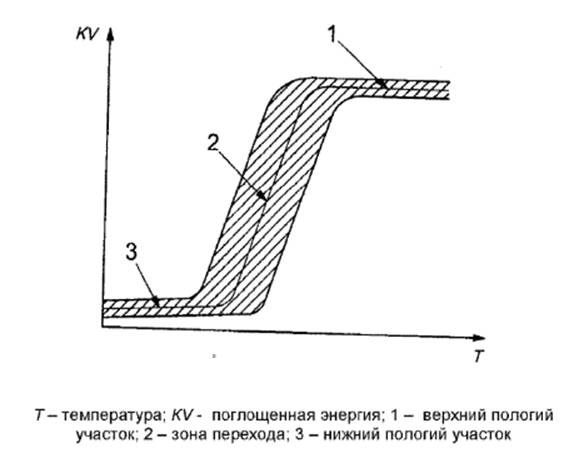

Кривая зависимости поглощенной энергии от температуры (KV-T) для заданной формы образца приведена на рисунке D.1. Эту зависимость устанавливают путем построения сглаженной кривой, построенной по отдельным точкам. Форма кривой и разброс значений, полученных в результате испытания, зависят от материала, формы образца и скорости удара. В том случае, когда кривая имеет зону перехода 2, необходимо различать верхний пологий участок 1, зону перехода 2 и нижний пологий участок 3 на кривой.

Температура перехода Tt характеризует положение крутого подъема характеристики зависимости поглощенной энергии от температуры. Поскольку крутой подъем обычно охватывает весьма широкий интервал температур, нельзя дать общеупотребительного определения температуры перехода. Ниже приведены критерии, которые среди прочих могут оказаться полезными для определения температуры перехода:

b) получают конкретное значение поглощенной энергии в процентах от значения, соответствующего верхней площадке, например 50%;

d) получают определенное значение поперечного (бокового) расширения, например 0,9 мм. Выбор способа определения температуры перехода следует оговорить в стандарте на металлопродукцию или согласовать.

![]() — Все документы — ГОСТы — ГОСТ Р ИСО 148-1-2013 МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ. ИСПЫТАНИЕ НА УДАРНЫЙ ИЗГИБ НА МАЯТНИКОВОМ КОПРЕ ПО ШАРПИ. Часть 1. МЕТОД ИСПЫТАНИЯ

— Все документы — ГОСТы — ГОСТ Р ИСО 148-1-2013 МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ. ИСПЫТАНИЕ НА УДАРНЫЙ ИЗГИБ НА МАЯТНИКОВОМ КОПРЕ ПО ШАРПИ. Часть 1. МЕТОД ИСПЫТАНИЯ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии