![]() — Все документы — ГОСТы — ГОСТ EN 12001-2012 МАШИНЫ ДЛЯ ТРАНСПОРТИРОВАНИЯ, НАНЕСЕНИЯ И РАСПРЕДЕЛЕНИЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

— Все документы — ГОСТы — ГОСТ EN 12001-2012 МАШИНЫ ДЛЯ ТРАНСПОРТИРОВАНИЯ, НАНЕСЕНИЯ И РАСПРЕДЕЛЕНИЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ГОСТ EN 12001-2012 МАШИНЫ ДЛЯ ТРАНСПОРТИРОВАНИЯ, НАНЕСЕНИЯ И РАСПРЕДЕЛЕНИЯ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Добавил:

Дата: [03.02.2017]

Дата введения - 1 июля 2014 г.

Введен впервые

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Подготовлен Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС)

2 Внесен Техническим комитетом по стандартизации ТК 262 "Инструмент механизированный и ручной".

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 03 декабря 2012 г. N 54-П)

За принятие стандарта проголосовали:

|

Краткое наименование страны по МК (ИСО3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения Беларусь Казахстан Киргизия Россия Узбекистан Украина |

AM BY KZ KG RU UZ UA |

Минэкономики Республики Армения Госстандарт Республики Беларусь Госстандарт Республики Казахстан Кыргызстандарт Росстандарт Узстандарт Госпотребстандарт Украины |

4 Настоящийстандартидентиченевропейскомустандарту EN 12001:2003+А1:2009 Conveying, spraying and placing machines for concrete and mortar. Safety requirements (Машины для транспортирования, нанесения и распределения бетонных и растворных смесей. Требования безопасности).

Европейский стандарт разработан Техническим комитетом по стандартизации ТК 267 "Строительно-дорожные машины и оборудование"

Европейский стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности директив ЕС, приведенные в приложениях ZA, ZB.

Перевод с английского языка (en).

Официальные экземпляры европейского стандарта, на основе которого подготовлен настоящий межгосударственный стандарт и стандартов, на которые даны ссылки, имеются в Госстандарте Республики Беларусь.

В стандарт внесено следующее редакционное изменение: наименование настоящего стандарта изменено относительно наименования европейского стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

В разделе "Нормативные ссылки" и тексте стандарта ссылки на европейские и международные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным европейским и международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

5. Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 941-ст межгосударственный стандарт ГОСТ EN 792-12-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2014 г.

6 Введен впервые

Введение

Настоящий стандарт представляет собой стандарт типа С согласно EN ISO 12100-1:2003.

Машины и связанные с ними опасности, рассматриваемые в настоящем стандарте, приведены в области применения.

Если требования настоящего стандарта отличаются от положений, установленных в стандартах типа А или В, то для машин, сконструированных и изготовленных в соответствии с настоящим стандартом, его требования являются предпочтительными по отношению к требованиям других стандартов.

Примечание - Для некоторых машин, рассматриваемых в настоящем стандарте, характерны те же риски, что и для самоходных кранов.

1.1 Настоящий стандарт устанавливает требования безопасности к следующим строительным машинам (далее - машины):

- машинам для транспортирования бетонных и растворных смесей;

- машинам для распределения бетонных и растворных смесей;

- машинам для нанесения бетонных или растворных смесей или их компонентов.

Настоящий стандарт распространяется на стационарные и мобильные машины.

Настоящий стандарт устанавливает требования к машинам, определения которых приведены в 3.3 - 3.7.

Настоящий стандарт не устанавливает требований к:

- машинам, которые движутся при транспортировании, нанесении и распределении бетонных и растворных смесей;

- кабинам для машин, рассматриваемых в настоящем стандарте;

Настоящий стандарт не распространяется на шасси транспортных средств, на которые устанавливают машины (далее - шасси) и мотор(ы) машины, который(ые) не приводит(ят)ся в действие главным двигателем при транспортировании, нанесении и распределении бетонных и растворных смесей. Например, комбинированное применение в составе автобетоносмесителя (см. 3.3).

Настоящий стандарт не устанавливает дополнительных требований в отношении использования машин по специальным правилам (например, в потенциально взрывоопасной среде (атмосфере); при питании от внешней электрической сети, напряжение, частота и допустимые отклонения параметров которой отличаются от соответствующих параметров сети общего пользования; при сбое в работе электронных компонентов; при землетрясении, молнии; при применении на дорогах общего пользования, в отношении опасностей, возникающих при конструировании, транспортировании, вводе в эксплуатацию и выводе из эксплуатации машины; при использовании дистанционного беспроводного управления, кроме радиоуправления, при применении компрессоров и сосудов, работающих под давлением).

1.2 Настоящий стандарт рассматривает существенные опасности, опасные ситуации и явления, которые могут возникать при использовании машин по назначению и в условиях, предусмотренных изготовителем (см. раздел 4). Настоящий стандарт устанавливает соответствующие технические меры по устранению или уменьшению рисков, возникающих от существенных опасностей.

1.3 Требования настоящего стандарта распространяются на машины, технические задания на разработку которых утверждаются после ввода в действие настоящего стандарта.

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применяют только указанное издание ссылочного документа.

EN 614-1:2006 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин. Эргономическиепринципыпроектирования. Часть 1. Термины, определенияиобщиепринципы)

EN 894-1:1997 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасностьмашин. Эргономические требования к оформлению индикаторов и органов управления. Часть 1. Общие принципы при взаимодействии оператора с индикаторами и органами управления)

EN 894-2:1997 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасностьмашин. Эргономические требования к оформлению индикаторов и органов управления. Часть 2. Индикаторы)

EN 894-3:2000 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасностьмашин. Эргономические требования к оформлению индикаторов и органов управления. Часть 3. Органы управления)

EN 953:1997* Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасностьмашин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и подвижных защитных ограждений)

EN 953:1997+А1:2009 Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасностьмашин. Защитные ограждения. Общие требования к конструированию и изготовлению неподвижных и подвижных защитных ограждений)

EN 982:1996 Safety of machinery - Safety requirements for fluid power systems and their components - Hydraulics (Безопасностьоборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика)

EN 1088:1995 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасностьмашин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора)

EN 13309:2000* Construction machinery - Electromagnetic compatibility of machines with internal electrical power supply (Машиныстроительные. Электромагнитнаясовместимостьмашинсвнутреннимисточникомэлектропитания)

EN 13309:2010 Construction machinery - Electromagnetic compatibility of machines with internal power supply (Машиныстроительные. Электромагнитнаясовместимостьмашинсвнутреннимисточникомэлектропитания)

EN 60204-1:2006 Safety of machinery - Electrical equipment of machines - Part 1: General requirements (IEC 60204-1:2005, modified) (Безопасностьмашин. Электрооборудованиемашинимеханизмов. Часть 1. Общиетребования)

EN ISO 3744:2009* Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (ISO 3744:1994) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3744:2010 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (ISO 3744:2010) (Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 11201:2009 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Engineering method in an essentially free field over a reflecting plane (ISO 11201:1995, including Cor. 1:1997) (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Технический метод в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 11204:2009 Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure levels at a work station and at other specified positions - Method requiring environmental corrections (Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующийпоправокнавнешниевоздействующиефакторы)

EN ISO 11688-1:2009 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (ISO/TR 11688-1:1995) (Акустика. Практические рекомендации для проектирования машин и оборудования с низким уровнем шума. Часть 1. Планирование)

EN ISO 12100-1:2003* Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100-1:2003) (Безопасностьоборудования. Основныепонятия, общиепринципыконструирования. Часть 1. Основныетермины, методика)

EN ISO 12100-2:2003* Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (ISO 12100-2:2003) (Безопасностьоборудования. Основныепонятия, общиепринципыконструирования. Часть 2. Техническиепринципы)

EN ISO 12100:2010 Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (ISO 12100:2010) (Безопасностьоборудования. Основныепонятия, общиепринципыконструирования. Часть 1. Основныетермины, методика)

EN ISO 13732-1:2008 Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (ISO 13732-1:2006) (Эргономикатемпературнойсреды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности)

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (ISO 13849-1:2006) (Безопасностьмашин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы конструирования)

EN ISO 13850:2008 Safety of machinery - Emergency stop - Principles for design (ISO 13850:2006) (Безопасностьмашин. Аварийныйостанов. Принципыконструирования)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent danger zones being reached by upper and lower limbs (ISO 13857:2008) (Безопасностьмашин. Безопасные расстояния, предохраняющие верхние и нижние конечности от попадания в опасные зоны)

В настоящем стандарте применены термины по EN ISO 12100-1:2003, а также следующие термины с соответствующими определениями:

3.1 бетон и раствор (concrete and mortar): Однородная смесь, содержащая цемент, фракционный заполнитель и воду с добавками.

3.2 добавки (additives): Вещества, добавляемые в бетон или раствор для изменения свойств смеси.

3.3 машины для транспортирования, нанесения и распределения бетона (conveying, spraying and placing machines for concrete).

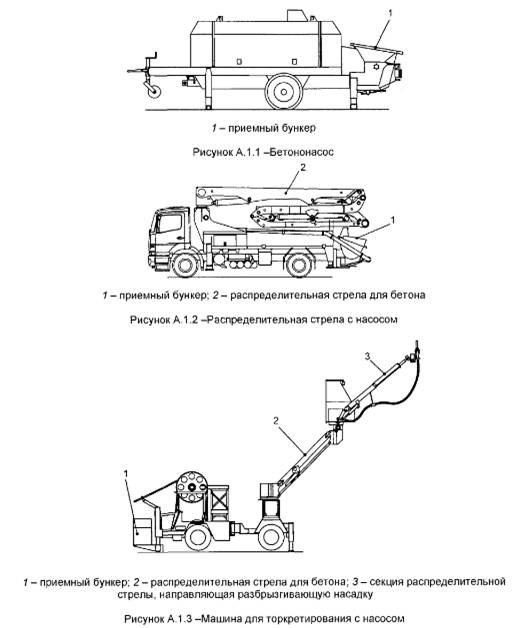

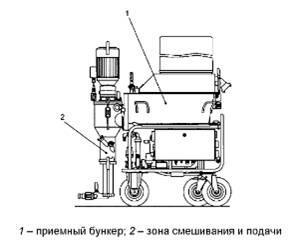

3.3.1 бетононасосы (concrete pumps): Строительные машины с приемным бункером, предназначенные для подачи бетонной смеси (см. рисунок А.1.1). Бетононасосы могут быть поршневыми и роторными. Приемный бункер для загрузки бетонной смеси может быть оборудован лопастным смесителем. Бетононасосы могут быть как стационарными, так и буксируемыми, но их следует использовать только в неподвижном положении. Транспортирование бетонной смеси осуществляют через систему подающих трубопроводов; привод-механический. Бетононасосы могут быть самоходными и встроенными в распределительные стрелы и машины для торкретирования, (см. рисунки А.1.1 - А.1.3).

Примечание - Возможно комбинированное применение в составе автобетоносмесителя, но этот случай в настоящем стандарте не рассматривается.

3.3.2 машины для торкретирования (shotcreting machines): Машины с приемным бункером, предназначенные для нанесения бетонной смеси на поверхность.

Приемный бункер для загрузки бетонной смеси может быть оборудован смесителем. Нанесение бетонной смеси осуществляют через систему подающих трубопроводов; привод-механический или пневматический. Пневматические компрессоры для нанесения бетонной смеси допускается применять с воздушной камерой или без нее. Машины для торкретирования могут быть самоходными, стационарными и буксируемыми, но их следует использовать только в неподвижном положении (см. рисунок А.1.3).

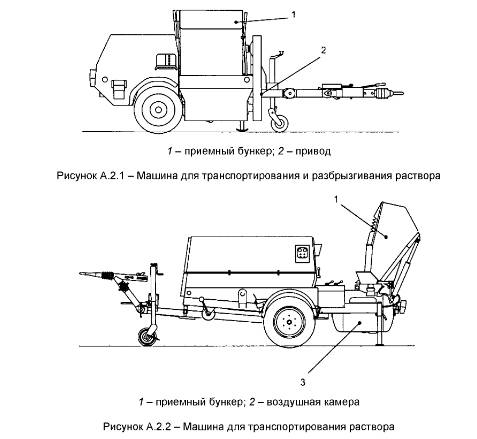

3.4 машины для транспортирования и разбрызгивания раствора (mortar conveying and spraying machines): Строительные машины, предназначенные для транспортирования и/или разбрызгивания растворных смесей. Транспортирование растворной смеси осуществляют через систему подающих трубопроводов; привод-механический (см. рисунки А.2.1, A.3 и А.4) или пневматический (см. рисунок А.2.2). Если используют только пневматический привод, приемный бункер устанавливают на воздушную камеру (см. рисунок А.2.2). При использовании механического привода (см. рисунок А.2.1) подачу осуществляют с помощью шнеков. Смеситель может быть встроенным. Машины для транспортирования и разбрызгивания растворных смесей могут быть как стационарными, так и буксируемыми, но их следует использовать только в неподвижном положении (см. рисунки А.2, А.3 и А.4).

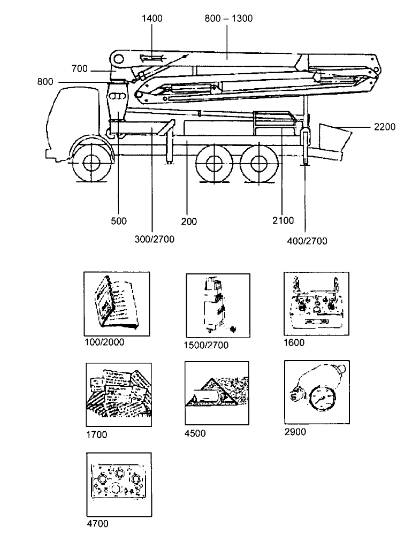

3.5 распределительные стрелы для бетона (concrete placing booms): Поворотные устройства с механизированным приводом, состоящие из одной или нескольких выдвижных или складываемых секций, предназначенные для направления подающего трубопровода.

Распределительные стрелы допускается устанавливать на шасси, прицепы или транспортные средства специального назначения (например, предназначенные для обработки грунта, строительства тоннелей или железнодорожных работ). Машины, оборудованные стрелами для распределения бетонной смеси, могут быть самоходными, стационарными и буксируемыми, но их следует использовать только в неподвижном положении (см. рисунки А.1.2 и А.5).

3.6 системы подающих трубопроводов (delivery line systems): Трубы, рукава, муфты, клапаны и насадки, через которые осуществляется перемещение бетонной или растворной смеси или их компонентов.

3.7 пост/пульт управления (control station/panel): Место размещения устройств управления работой машины.

Управление осуществляют посредством:

- поста управления, расположенного на машине или в машине;

- пульта дистанционного управления.

Для машин, оснащенных пультом дистанционного управления, пост управления, расположенный на машине или в машине, является постом аварийного управления.

3.8 нормальная работа (normal operation): Работа машины со всеми функционирующими системами.

Примечание - Исключения: ремонт и техническое обслуживание, работа в аварийных условиях.

В настоящем разделе приведены все существенные опасности, опасные ситуации и явления, которые при оценке риска в настоящем стандарте рассматриваются как существенные для этого типа машин и требуют принятия мер по уменьшению или исключению рисков.

|

N |

Опасность |

Место/условия/последствия возникновения |

Номер раздела, пункта, подпункта настоящего стандарта |

| |||

|

4.1 |

Механические опасности (в соответствии с EN ISO 12100-1:2003, подраздел 4.2) |

|

|

| |||

|

4.1.1 |

Опасность защемления |

Доступные зоны между неподвижными и подвижными частями |

5.3.1.1, 5.3.1.2, 5.3.1.6, 5.3.1.7, 5.3.2.1, 5.3.2.2, 5.3.2.3, 5.3.2.6, 5.3.2.7, 5.3.3.2, 5.3.3.3 |

| |||

|

4.1.2 |

Опасность пореза |

Доступ к зонам между неподвижными и подвижными частями снаружи и внутри машин для транспортирования и разбрызгивания. Доступ к неподвижным и подвижным частям внутри приемного бункера, в зоне загрузочной воронки или в любом другом месте |

5.3.2.2 |

| |||

|

4.1.3 |

Опасность затягивания |

Доступ к валам без защитных ограждений |

5.3.1.4, 5.3.2.3 |

| |||

|

4.1.4 |

Опасность захвата |

Доступ к подвижным частям внутри приемного бункера. Доступ к подвижным частям внутри смесителя. Доступ к шкиву клиноременной передачи или звездочке цепной передачи |

5.3.1.4, 5.3.2.3 |

| |||

|

4.1.5 |

Опасность удара |

Доступ к подвижным частям стабилизаторов и распределительной стрелы |

5.3.3.4, рисунок А.5 |

| |||

|

4.1.6 |

Опасность выброса жидкости под большим давлением |

Доступ к гидравлической системе. Доступ к системе напорных трубопроводов |

5.3.4.1 |

| |||

|

4.1.7 |

Опасности, возникающие в результате выброса деталей машины или материалов |

Доступ к разгрузочному патрубку и износ трубопровода |

5.3.1.5, 5.3.2.4, 5.3.4.1 | ||||

|

4.1.8 |

Опасность, обусловленная недостаточной механической прочностью |

Потеря механической прочности |

5.3.1.5, 5.3.3.1 | ||||

|

4.1.9 |

Опасность потери устойчивости |

Потеря устойчивости |

5.3.1.5, 5.3.2.4, 5.3.2.5, 5.3.3.1 | ||||

|

4.1.10 |

Опасность поскользнуться |

Доступ к зонам, где можно поскользнуться |

5.1.2, 5.3.1.5, 5.3.2.5, 5.3.3.1 | ||||

|

4.2 |

Электрические опасности (в соответствии с EN ISO 12100-1:2003, подраздел 4.3) |

Поражение электрическим током, электрошок или ожоги |

5.1.3 | ||||

|

4.3 |

Термические опасности (в соответствии с EN ISO 12100-1:2003, подраздел 4.4) |

Доступ к частям машины, имеющим высокую температуру |

5.1.5 | ||||

|

4.4 |

Опасность воздействия шума (в соответствии с EN ISO 12100-1:2003, подраздел 4.5) |

Потеря слуха (глухота) и другие физиологические расстройства. Затруднения при речевом общении и ухудшение восприятия звуковых предупреждающих сигналов |

5.6, 7.1.13, Приложение С | ||||

|

4.5 |

Опасность от воздействия материалов и веществ, применяемых при работе машины (в соответствии с EN ISO 12100-1:2003, подраздел 4.8) |

Контакт или вдыхание вредных жидкостей, газов, пыли или аэрозолей |

5.1.1, 5.1.5, 5.3.4 | ||||

|

4.6 |

Опасности вследствие несоблюдения эргономических принципов при проектировании машины (в соответствии с EN ISO 12100-1:2003, подраздел 4.9) |

Нарушения из-за несоответствия конструкции поста/пульта управления эргономическим принципам. |

5.1.6 | ||||

|

Недостаточное освещение. |

5 | ||||||

|

Неудобное положение оператора при заправке топливом и/или рабочим составом. |

5 | ||||||

|

Несоответствующие средства доступа |

5 | ||||||

|

4.7 |

Опасности, возникающие из-за отказов системы управления (в соответствии с EN ISO 12100-1:2003, подраздел 4.3) |

Отказ источника энергии. Отказ систем управления |

5.1.1, 5.1.4, 5.3.1.3, 5.3.1.4, 5.3.1.5, 5.3.2.4, 5.3.3.2 | ||||

|

4.8 |

Электромагнитная совместимость (ЭМС) |

Непредусмотренные функции машины и/или помехи внешним устройствам |

5.7 | ||||

Машины должны соответствовать требованиям безопасности и/или мерам защиты, приведенным в настоящем разделе.

Кроме того, машины должны быть сконструированы таким образом, чтобы соблюдались положения EN ISO 12100-1 для опасностей, которые не являются существенными для данного типа машин и не рассматриваются в настоящем стандарте (например, острые кромки).

Для применения стандартов типа В, таких как EN 614-1:2006, EN 894-1:1997, EN 894-2:1997, EN 894-3:2000, EN 982:1996, EN 1088:1995, EN 60204-1:2006, EN ISO 13850:2008, EN ISO 13857:2008, изготовитель должен провести соответствующую оценку рисков для требований, установленных в этих стандартах, и на основании этой оценки выбрать стандарты, требования которых необходимо выполнять.

Примечание - Такая оценка риска является частью общей оценки риска в отношении опасностей, не рассматриваемых в настоящем стандарте типа С.

Общие требования (см. 5.1) устанавливают опасности, которые являются общими для всех машин. Специальные требования (см. 5.2) устанавливают опасности, которые характерны для отдельного типа машин.

5.1 Общие требования для всех машин

5.1.1 Опасности, вызванные отказами гидравлической или пневматической системы

Гидравлическая система должна быть сконструирована в соответствии с EN 982:1996. Особое внимание следует обратить на:

- предотвращение разрушения трубопроводов во время работы (например, применение соответствующих защитных устройств);

- проведение технического обслуживания и ремонта (оснащение всасывающими/нагнетательными клапанами, механическими блокирующими устройствами и т.д.).

Всасывающие клапаны должны открываться в рабочую полость цилиндра без дополнительных соединительных линий, кроме случая применения двухцилиндрового привода.

Для двухцилиндрового привода следует использовать одну клапанно-распределительную коробку. Соединительный штуцер между распределительной коробкой и обоими цилиндрами должен иметь:

- коэффициент запаса прочности, увеличенный на 25% и

- защиту от механического повреждения.

5.1.2 Риск поскользнуться

Рабочие посты, проходы, обеспечивающие доступ, и платформы должны иметь поверхность, препятствующую скольжению, например рифленые или решетчатые поверхности.

5.1.3 Электрические опасности

Электрическое оборудование должно обеспечивать выполнение требований EN 60204-1:2006.

5.1.4 Система аварийного останова

Пост управления машин должен быть оборудован устройством аварийного останова. Если на машине предусмотрено несколько постов управления, то каждый пост общего управления (нелокальное управление) машины должен быть оборудован аварийным остановом. Для кабельных пультов дистанционного управления устанавливают те же требования, что и для постов управления на машине. При наличии беспроводных органов управления пост управления машины должен быть обеспечен функцией аварийного останова. Пульт дистанционного управления должен быть оборудован для выполнения функции нормального останова.

Система аварийного останова должна:

- останавливать выполнение всех функций машины за минимально возможное время;

- предотвращать автоматический повторный пуск машины; повторный пуск должен осуществлять оператор;

- соответствовать требованиям EN ISO 13850:2008.

5.1.5 Меры защиты в отношении термических опасностей и отработавших газов

Максимальная температура касаемых поверхностей должна соответствовать требованиям EN ISO 13732-1:2008 при продолжительности контакта 10 с.

При необходимости должны быть использованы защитные ограждения или теплоизоляционные материалы.

Отработавшие газы должны быть удалены из рабочей зоны оператора (см. руководство по эксплуатации).

5.1.6 Эргономические требования

Эргономические аспекты машины должны соответствовать общим требованиям EN 614-1:2006, EN 894-1:1997, EN 894-2:1997 и EN 894-3:2000.

5.1.7 Неисправности источника энергии, систем управления

Если предусмотрено несколько постов/пультов управления, главные функции (например, пуск, закрывание, открывание) следует приводить в действие только с одного поста/пульта управления. Система управления должна соответствовать EN ISO 13849-1, категория С.

Должна быть обеспечена возможность ручного или автоматического переключения на другой пост/пульт управления в случае отказа системы.

Машина должна соответствовать требованиям к ЭМС, установленным в EN 13309.

5.1.8 Неподвижные защитные ограждения

Системы фиксации у неподвижных ограждений должны оставаться закрепленными к ограждениям или машине, когда ограждения сняты. Неподвижные защитные ограждения должны соответствовать принципам конструирования, установленным в EN 953.

5.2 Специальные требования к отдельным машинам

Технические требования, приведенные в настоящем подразделе, установлены в зависимости от типа машин.

Рассматриваются следующие типы машин:

- мобильные и стационарные бетононасосы и машины для торкретирования (см. 5.3.1);

- машины для транспортирования и разбрызгивания раствора (см. 5.3.2).

Примечание - Комбинированные машины со смесителями также должны соответствовать EN 12151:2007;

- мобильные и стационарные распределительные стрелы (см. 5.3.3);

- системы подающих трубопроводов (5.3.4).

5.3 Типы машин

5.3.1 Мобильные и стационарные бетононасосы и машины для торкретирования (см. приложение А)

|

Элемент |

Группа опасностей |

Опасность |

Номер пункта EN ISO 12100-1:2003 |

Меры безопасности | ||||||||||||||||||||

|

5.3.1.1 Приемный бункер |

Механическая |

Защемление между лопастным смесителем, клапаном, стенкой бункера и решетчатой крышкой |

4.2.1 |

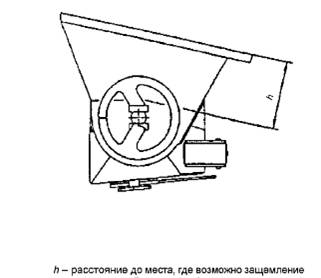

Решетки, закрывающие проемы бункеров бетононасосов и машин для торкретирования, которые в соответствии с назначением должны открываться один раз в день или чаще, должны блокироваться вместе с приводами лопастных смесителей/клапанов таким образом, чтобы при поднятии крышки приводы останавливались. Решетки, закрывающие проемы бункеров бетононасосов и машин для торкретирования, которые в соответствии с назначением должны сниматься реже чем один раз в день, должны быть зафиксированы болтом(ами) (см. также раздел 7, процедура очистки). На загрузочной воронке приемного бункера бетононасоса и машины для торкретирования должны быть установлены защитные ограждения типа решетки или сетки со следующими размерами:

а - максимальное допустимое расстояние между прутьями, мм; b - максимальный размер ячейки сетки, мм; h - минимальное допустимое расстояние от ограждения до места, где возможно защемление между лопастями и стенкой смесителя/бункера, мм

Примечание - Установленные расстояния между прутьями решетки или размер ячеек сетки учитывают требования безопасности и функциональные требования, позволяющие наполнять бункер сыпучим материалом (бетоном) (другие расстояния затрудняют прохождение сыпучего материала) | ||||||||||||||||||||

"Рисунок 1 - Сетка"

"Рисунок 2 - Стенка бункера"

"Рисунок 3"

"Рисунок 4"

Продолжение таблицы

|

|

Элемент |

Группа опасностей |

Опасность |

Номер пункта EN ISO 12100-1:2003 |

Меры безопасности |

|

|

5.3.1.2 Приемный бункер |

Механическая |

Защемление между неподвижными и подвижными частями машины |

4.2.1 |

Навесные крышки или бункеры должны иметь фиксаторы для удержания в крайнем верхнем положении. Для крышек и бункеров с механизированным приводом должно(ы) применяться устройство(а) управления, относящее(ие)ся к типу устройств управления с автоматическим возвратом в исходное положение. Расстояние от устройства(в) управления до мест, где возможно защемление, должно быть достаточно большим, чтобы гарантировать, что во время возврата органа управления в исходное положение опасные зоны станут доступными только после завершения опасного перемещения |

|

5.3.1.3 Насос |

Механическая |

Защемление между неподвижными и подвижными частями машины |

4.2.1 |

При использовании крышек, закрепляемых с помощью резьбовых соединений, устанавливаемых с соблюдением расстояний, приведенных в EN ISO 13857:2008, или съемных крышек должны быть предусмотрены неподвижные защитные ограждения в соответствии с требованиями EN 953:1997. Крышки, закрепляемые с помощью резьбовых соединений, должны сниматься только с помощью инструмента. | |

|

5.3.1.4 Зона привода |

Механическая |

Защемление между навесными крышками и частями машины |

4.2.1 |

Навесные крышки должны иметь фиксатор для удержания в крайнем верхнем положении | |

|

Затягивание при вращении неогражденных валов |

Крышки, закрепляемые с помощью резьбовых соединений, устанавливаемые с соблюдением расстояний, приведенных в EN ISO 13857:2008. Крышки, закрепляемые с помощью резьбовых соединений, должны сниматься только с помощью инструмента | ||||

|

Захват между клиновым ремнем и приводным шкивом |

Крышки, закрепляемые с помощью резьбовых соединений, устанавливаемые с соблюдением расстояний, приведенных в EN ISO 13857:2008. Крышки, закрепляемые с помощью резьбовых соединений, должны сниматься только с помощью инструмента | ||||

|

Непреднамеренное движение машины |

Должны быть исключены непреднамеренные и внезапные опасные перемещения при пуске двигателя | ||||

|

5.3.1.5 Машина в сборе |

Механическая |

Потеря механической прочности |

4.2.2 |

Конструкция машины должна отвечать современному научно-техническому уровню. Необходимо учитывать использование машины по назначению (см. область применения) | |

|

5.3.1.5 Машина в сборе |

Механическая

|

Потеря устойчивости из-за неправильной установки выносных опор на грунт |

4.2.2 |

На выносных опорах должна быть приведена маркировка, указывающая максимальные допустимые нагрузки на опоры | |

|

|

Потеря устойчивости машины или частей машины при подъеме их на строительную площадку краном |

|

Машины или их отдельные узлы, которые для их последующей сборки на строительной площадке необходимо переместить или поднять с помощью крана, должны быть оснащены устройствами для строповки | ||

|

Поскользнуться при эксплуатации машины |

4.2.3 |

Для проведения работ по техническому обслуживанию, сборке, демонтажу и осмотру машины, которые не могут быть выполнены оператором, находящимся на уровне опорной поверхности, должны быть предусмотрены рабочие площадки или платформы. Рабочие площадки и платформы должны обеспечивать безопасный доступ и позволять выполнять работы не покидая их, без риска для оператора (см. 5.1.2) | |||

|

2.5.3.1.5 Машина в сборе |

|

Выброс деталей машины или материалов |

4.2.10 |

Конструкция машин должна обеспечивать удаление засоров в напорных трубопроводах без риска для оператора. Это может осуществляться с помощью устройства обратной подачи | |

|

Непреднамеренное, неконтролируемое перемещение частей машины, вызванное противоположными командами устройств управления, расположенных на нескольких пультах управления |

4.10 |

Управление должно быть возможно только с одного предварительно выбранного пульта управления (должно быть предусмотрено принудительное переключение). Исполнительные элементы должны иметь защиту от несанкционированного пользования и должны быть размещены, конструированы и промаркированы таким разом, чтобы исключалась их неправильная идентификация | |||

|

5.3.1.6 Стабилизаторы |

Механическая |

Защемление между подвижными опорами и неподвижными частями машины или устройствами, не являющимися частью машины |

4.2.1 |

См. 5.3.3.2 | |

|

5.3.1.7 Распределительная стрела |

Механическая |

Защемление между подвижными частями распределительных стрел и неподвижными частями машины; между подвижными частями машины и устройствами, не являющимися частью машины |

4.2.1 |

См. 5.3.3.3 | |

5.3.2 Машины для транспортирования и разбрызгивания раствора (см. приложение А)

|

Элемент |

Группа опасностей |

Опасность |

Номер пункта EN ISO 12100-1:2003 |

Меры безопасности |

|

5.3.2.1 Приемный бункер |

Механическая |

Защемление между лопастным смесителем, стенкой бункера и решетчатой крышкой |

4.2.1 |

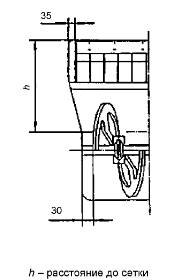

Бункеры со встроенными лопастными смесителями или шнеком должны быть оборудованы решетчатыми крышками. Безопасное расстояние и размеры - в соответствии с требованиями EN ISO 13857:2008. Если размеры ячеек сетки и расстояние до прутьев решетки, установленные в EN ISO 13857:2008, не достаточны для применяемого материала, они могут быть увеличены, например, для влажного или крупнозернистого материала. Максимальный размер ячеек сетки 60 мм, расстояние между прутьями решетки и местом, где возможно защемление, должно быть не менее 120 мм. В отличие от приведенного выше у машин для транспортирования раствора решетчатые крышки компрессорного оборудования, воздушные камеры которого должны после останова герметично закрываться крышкой перед транспортированием, могут иметь максимальный размер ячеек сетки 70 мм. Минимальное расстояние между решеткой или сеткой и местом, где возможно защемление между лопастным смесителем или шнеком и стенкой бункера, должно быть 120 мм. В том случае, когда решетчатые крышки не фиксируются болтом(ами) или открываются один раз в день и чаще, должна быть обеспечена принудительная остановка лопастного смесителя или шнека и должен быть предотвращен их повторный пуск, пока решетчатые крышки открыты. Должно быть исключено разблокирование запорного механизма с помощью простых средств. Навесные крышки должны быть размещены и оборудованы таким образом, чтобы они не могли случайно закрыться. Загрузочная воронка должна ограждаться стенками приемного бункера или защитным ограждением, основанием которого является сетка, выполненная и установленная в соответствии со следующими техническими требованиями: - максимальный размер ячеек сетки - 70 мм, минимальное расстояние между крышками и местом, где возможно защемление, - 150 мм; - максимальный размер ячеек сетки - 40 мм, минимальное расстояние между крышками и местом, где возможно защемление, - 120 мм. Допускается применять интерполированные значения этих величин |

|

5.3.2.2 Приемный бункер |

Механическая |

Защемление между навесным приемным бункером и неподвижными частями машины |

4.2.1 |

Подвижные бункеры должны блокироваться в крайнем верхнем положении для предотвращения любого непреднамеренного перемещения. Для управления закрытием бункеров с механизированным приводом следует применять устройство управления с органом(ами) управления с автоматическим возвратом в исходное положение. Устройство(а) управления должно(ы) размещаться на достаточно большом расстоянии от мест, где возможно защемление, для предотвращения контакта с подвижными частями машины |

|

Порез в зоне между лопастным смесителем и приемным бункером |

Подающие бункеры должны быть сконструированы таким образом, чтобы было исключено непреднамеренное перемещение лопастного смесителя, когда крышки открыты. Крышка проема, предназначенного для очистки, может также фиксироваться способом, предотвращающим доступ к частям машины, где возможно защемление | |||

|

5.3.2.3 Зона привода |

Механическая |

Защемление между навесными крышками и неподвижными частями машины |

4.2.1 |

Если во время работы на машине возможны опасные перемещения, доступ к опасным зонам без использования специального инструмента должен быть предотвращен (например, крышки с автоматическим отключением). Если опасные перемещения связаны с автоматической остановкой привода, должны быть установлены защитные устройства, предотвращающие непреднамеренный повторный пуск |

|

5.3.2.3 Зона привода |

Механическая |

Защемление между навесными крышками и неподвижными частями машины |

4.2.1 |

Навесные крышки на шарнирах должны быть размещены и оборудованы таким образом, чтобы они не могли случайно закрыться, находясь в открытом положении |

|

Затягивание при вращении неогражденных валов |

Крышки, закрепляемые с помощью резьбовых соединений, устанавливаемые с соблюдением расстояний, приведенных в EN ISO 13857:2008. Крышки, закрепляемые с помощью резьбовых соединений, должны сниматься только с помощью инструмента | |||

|

Захват между клиновым ремнем и приводным шкивом |

Крышки, закрепляемые с помощью резьбовых соединений, устанавливаемые с соблюдением расстояний, приведенных в EN ISO 13857:2008. Крышки, закрепляемые с помощью резьбовых соединений, должны сниматься только с помощью инструмента | |||

|

5.3.2.4 Машина в сборе |

Механическая |

Потеря устойчивости машины или частей машины при подъеме их на строительную площадку краном |

4.2.2 |

Машины для транспортирования и разбрызгивания раствора или их отдельные узлы, которые для их последующей сборки на строительной площадке необходимо переместить или поднять с помощью крана, должны быть оснащены устройствами для строповки |

|

5.3.2.4 Машина в сборе |

Механическая |

Непреднамеренное, неконтролируемое перемещение частей машины, вызванное противоположными командами устройств управления, расположенных на нескольких пультах управления |

4.11

4.11 |

Управление должно быть возможно только с одного предварительно выбранного пульта управления (должно быть предусмотрено принудительное переключение) |

|

Непреднамеренные опасные перемещения |

Исполнительные элементы, приводящие к опасным перемещениям, должны быть оборудованы устройством(ами) управления с органом(ами) управления с автоматическим возвратом в исходное положение. Исполнительные элементы должны иметь защиту от несанкционированного использования и должны быть размещены, сконструированы и промаркированы таким образом, чтобы исключалась их неправильная идентификация | |||

|

5.3.2.4 Машина в сборе |

Механическая |

Выброс деталей машины или материалов, когда крышка транспортной емкости разблокирована |

4.2.1

4.2.1 |

Крышка транспортной емкости должна быть оборудована таким образом, чтобы разблокировка была возможна, только если давление в системе отсутствует |

|

При удалении засоров |

Машины должны быть сконструированы таким образом, чтобы оператор не подвергался опасности вследствие выброса загружаемых материалов. Должна быть обеспечена возможность удаления засоров в напорных трубопроводах без риска для оператора. Это может осуществляться, например, посредством применения насадки для обратной подачи соответствующей конструкции или применением специальных креплений, предотвращающих выброс, насадок для обратной подачи к рукавам и рукавов к бункеру с раствором или использованием механизма обратной подачи | |||

|

5.3.2.5 Машина в сборе |

Механическая |

Поскользнуться в проходе к рабочей площадке при проведении технического обслуживания машины |

4.10 |

Для проведения работ по техническому обслуживанию, сборке, демонтажу и осмотру машины, которые не могут быть выполнены оператором, находящимся на уровне опорной поверхности, должны быть предусмотрены рабочие площадки или платформы. Рабочие площадки и платформы должны обеспечивать безопасный доступ и позволять выполнять работы, не покидая их, без риска для оператора (см. 5.1.2) |

|

Потеря устойчивости машины из-за ошибок при конструировании |

4.2.2 |

Доступные крышки, включая решетчатые, должны быть сконструированы таким образом, чтобы каждая выдерживала нагрузку, равную 1,5 кН | ||

|

5.3.2.6 Стабилизаторы |

Механическая |

Защемление между подвижными опорами и неподвижными частями машины или устройствами, не являющимися частью машины |

4.2.1 |

См. 5.3.3.2 |

|

5.3.2.7 Распределительная стрела |

Механическая |

Защемление между подвижными распределительными стрелами и неподвижными частями машины или устройствами, не являющимися частью машины |

4.2.1 |

См. 5.3.3.3 |

5.3.3 Мобильные и стационарные распределительные стрелы для бетона (см. приложение А)

|

Элемент |

Группа опасностей |

Опасность |

Номер пункта EN ISO 12100-1:2003 |

Меры безопасности |

|

5.3.3.1 Машина в сборе |

Механическая |

Потеря механической прочности |

4.2.2 |

Конструкция машины должна отвечать современному научно-техническому уровню. Должно учитываться использование машины по назначению (см. область применения) |

|

Потеря устойчивости машины или частей машины при подъеме их на строительную площадку краном |

Машины или их отдельные узлы, которые для их последующей сборки на строительной площадке необходимо переместить или поднять с помощью крана, должны быть оснащены устройствами для строповки | |||

|

Поскользнуться в проходе к рабочей площадке при проведении технического обслуживания машины |

4.10 |

Для проведения работ по техническому обслуживанию, сборке, демонтажу и осмотру машины, которые не могут быть выполнены оператором, находящимся на уровне опорной поверхности, должны быть предусмотрены рабочие площадки или платформы. Рабочие площадки и платформы должны обеспечивать безопасный доступ и позволять выполнять работы, не покидая их, без риска для оператора (см. 5.1.2) | ||

|

5.3.3.2 Стабилизаторы |

Отказ системы |

Непреднамеренное, неконтролируемое перемещение частей машины, вызванное противоположными командами устройств управления, расположенных на нескольких пультах управления |

4.11 |

Управление должно быть возможно только с одного предварительно выбранного пульта управления (должно быть предусмотрено принудительное переключение). Должна быть исключена возможность одновременного перемещения распределительной стрелы и стабилизаторов |

|

5.3.3.2 Стабилизаторы |

Отказ системы |

Непреднамеренные опасные перемещения |

4.11 |

Для предотвращения непреднамеренного приведения в действие машины: - должна быть предусмотрена соответствующая защита в отношении несанкционированного или непреднамеренного перемещения в положении "выключено"; - исполнительные элементы, приводящие к опасным перемещениям, должны быть размещены, сконструированы и промаркированы таким образом, чтобы исключалась их неправильная идентификация; - должны быть оборудованы устройством(ами) управления с органом(ами) управления с автоматическим возвратом в исходное положение; - скорость перемещения телескопического или поворотного механизма выносных опор не должна превышать 0,75 м/с; |

|

|

|

|

|

- скорость вертикального перемещения стабилизаторов не должна превышать 0,4 м/с, если при водной элемент расположен за пределами рабочей зоны; - скорость вертикального перемещения стабилизаторов не должна превышать 0,2 м/с, если при водной элемент расположен в пределах рабочей зоны |

|

5.3.3.2 Стабилизаторы |

Механическая |

Защемление между подвижными опорами и неподвижными частями машины или устройствами, не являющимися частью машины |

4.2.1 |

Приводные элементы для поворотного и телескопического механизмов и устройств для вертикальной регулировки должны быть оборудованы устройством(ами) управления с органом(ами) управления с автоматическим возвратом в исходное положение и должны размещаться за пределами опасной зоны, или доступ в опасную зону должен быть предотвращен другими средствами. Цепи управления стабилизаторов должны быть независимыми. Стабилизаторы должны быть сконструированы таким образом, чтобы они могли быть закреплены в транспортном положении. Конструкция, расположение и маркировка приводных элементов должна предотвращать их неправильную идентификацию и использование. Приводные элементы должны фиксироваться в положении "выключено" для предотвращения непреднамеренного срабатывания |

|

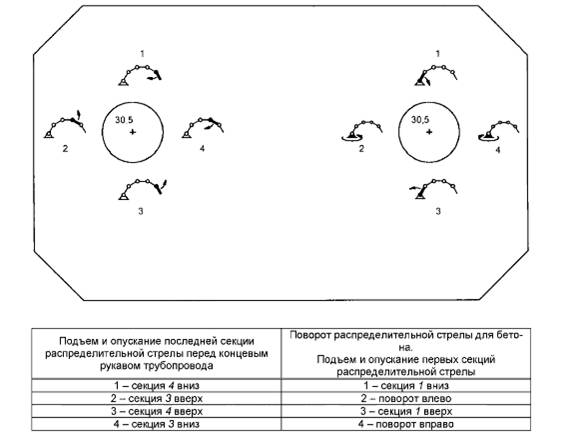

5.3.3.3 Распре делительная стрела |

Механическая |

Защемление между подвижными частями распределительной стрелы и неподвижными частями машины или устройствами, не являющимися частью машины |

4.2.1 |

Приводные элементы для подъема и опускания отдельных секций распределительной стрелы и для поворота стрелы должны быть оборудованы устройством(ами) управления с органом(ами) управления с автоматическим возвратом в исходное положение. Максимальная скорость подъема и опускания конца распределительной стрелы для бетона не должна превышать 0,75 м/с при использовании одной секции. Максимальная скорость конца распределительной стрелы при одновременном выполнении всех перемещений не должна превышать 3 м/с. Скорость поворота конца распределительной стрелы для бетона не должна превышать 1,5 м/с при максимальном вылете |

|

|

|

|

|

Конструкция, расположение и маркировка приводных элементов должны предотвращать их неправильную идентификацию и использование. Распределение функций переносных устройств управления (дистанционное управление) для приводных элементов должно соответствовать приложению А. Приводные элементы должны фиксироваться в положении "выключено" для предотвращения непреднамеренного срабатывания |

|

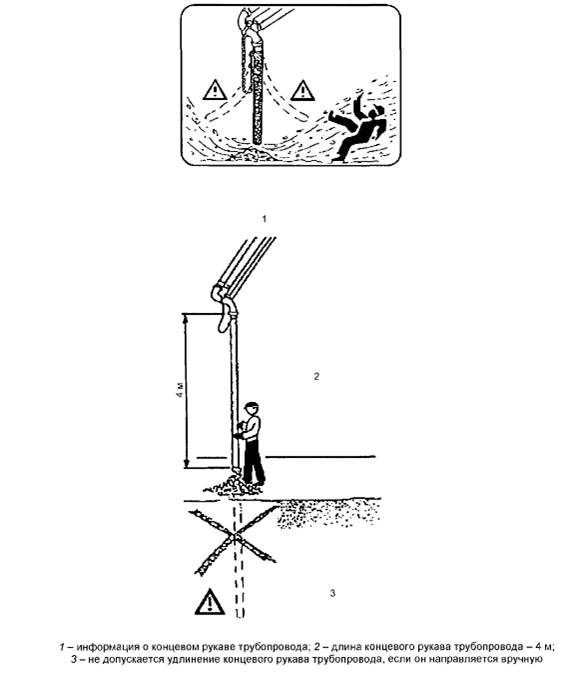

5.3.3.4 Концевой рукав подающего трубопровода |

Механическая |

Удар в результате неконтролируемого перемещения (например, вызванного неисправностью насоса) и отсоединение концевого рукава подающего трубопровода |

4.2.1 |

Должны быть предусмотрены дополнительные защитные средства для предотвращения отсоединения концевого рукава или других удлиняющих элементов подающего трубопровода. Концевой рукав подающего трубопровода не должен оборудоваться удлинительными муфтами, выпускными насадками или другими опасными наконечниками, а его длина не должна превышать 4 м, если управление им осуществляют вручную одним или несколькими операторами. Если параметры концевого рукава подающего трубопровода отличаются от указанных выше, управление им не следует осуществлять вручную. Подающий трубопровод должен соответствовать требованиям, приведенным в руководстве по эксплуатации изготовителя с учетом требований к устойчивости |

5.3.4 Системы подающих трубопроводов (см. приложение А)

|

Элемент |

Группа опасностей |

Опасность |

Номер пункта EN ISO 12100-1:2003 |

Меры безопасности |

|

5.3.4.1 Подающий трубопровод |

Механическая |

Выброс жидкости под высоким давлением. Выброс подаваемого материала под высоким давлением |

4.2.1 |

Трубопроводы, рукава и их соединения должны быть сконструированы таким образом, чтобы они без повреждения выдерживали допустимое расчетное рабочее давление. Вновь изготавливаемые системы подающих трубопроводов должны иметь следующий коэффициент запаса прочности по допустимому расчетному разрывному давлению: - концевой рукав трубопровода - 1,75; - трубопроводы, рукава и их соединения и арматура (например, предохранительные клапаны) - 2,00; - рукава и их соединения для машин для транспортирования и разбрызгивания раствора - 2,50. Соединения трубопроводов должны быть сконструированы таким образом, чтобы обеспечивалась защита от непреднамеренного отсоединения. Если предусмотрена пневматическая система очистки подающего трубопровода, концевой рукав трубопровода должен оснащаться фильтром или альтернативным приспособлением. Должны быть предусмотрены меры защиты концевого рукава подающего трубопровода в отношении неконтролируемого перемещения. Системы подающих трубопроводов должны быть сконструированы или оборудованы таким образом, чтобы обеспечивалось удаление засоров в подающих трубопроводах без риска для оператора, например посредством устройства обратной подачи. Машины должны быть сконструированы таким образом, чтобы при обратной подаче риск выброса материалов для оператора был исключен |

5.4 Требования к системе управления (электрической и гидравлической)

Устройства, предназначенные для выполнения функций, описанные ниже, должны соответствовать категориям, приведенным в EN ISO 13849-1:2008.

5.4.1 Крышки приемных бункеров

Если крышки приемных бункеров открываются один раз в день или чаще, должно быть предусмотрено устройство для автоматической блокировки клапанов и остановки лопастного смесителя. Механизм торможения может иметь электрическую и/или гидравлическую или механическую систему управления.

Электрическая, гидравлическая и механическая системы должны соответствовать категории С.

В том случае, если крышки открываются реже одного раза в день, то вместо автоматической системы блокировки можно использовать отрывание только с помощью инструмента.

В инструкциях по безопасности должна быть приведена информация для пользователя и предупреждающие знаки.

5.4.2 Поршень насоса

Между приводным цилиндром и поршнем насоса установлена водяная камера. Водяная камера должна быть закрыта и должна открываться только с помощью инструмента.

5.4.3 Стабилизаторы

Электрическая и гидравлическая системы управления стабилизаторов должны соответствовать категории С.

5.4.4 Устройства аварийного останова

Проводное дистанционное управление должно иметь двухпроводную схему, предназначенную для выполнения функции аварийного останова (риск повреждения от внешних источников), или средства, обнаруживающие короткое замыкание в кабеле и отключающие цепь управления. Электрическая система управления функцией аварийного останова должна соответствовать категории С.

При дистанционном радиоуправлении должно предотвращаться перемещение, когда приводные элементы находятся в исходном положении, даже в том случае, если произошел отказ в системе управления (например, неправильная аналоговая оценка).

При дистанционном радиоуправлении аварийный останов должен быть приведен в действие, когда правильные сигналы управления не получены, включая потерю связи.

Электрическая система управления функцией аварийного останова должна соответствовать категории С.

5.4.5 Распределительная стрела, включая поворотный механизм

Система управления должна включать в себя:

- электрическую систему категории С;

- гидравлическую систему категории С;

- режим ступенчатого перемещения с автоматическим возвратом в исходное положение для всех функций распределительной стрелы для бетона;

- устройство аварийного останова, расположенное в пределах досягаемости;

- средства предотвращения непреднамеренного повторного пуска, если устройство управления аварийным остановом возвратилось в исходное положение из-за отказа в электрической или гидравлической системе управления.

После прерывания и восстановления питания, пуска и возврата в исходное положение устройства управления аварийным остановом, распределительная стрела, поворотный механизм и бетононасос не должны включаться непреднамеренно.

5.5 Устойчивость

Должна быть предусмотрена защита от опрокидывания.

5.5.1 Подтверждение устойчивости распределительных стрел, установленных на шасси

Устойчивость бетононасосов с распределительной стрелой, установленных на шасси, должна подтверждаться соответствующими расчетами или проверками.

5.5.1.1 Подтверждение устойчивости расчетным методом

Бетононасос с распределительной стрелой считают достаточно устойчивым, если он выдерживает следующие нагрузки, прикладываемые в наименее устойчивом положении:

- собственные нагрузки:

- под собственными нагрузками понимают массу всех неподвижных и подвижных частей, без которых машину не эксплуатируют, включая установленный подающий трубопровод;

- рабочие нагрузки:

- под рабочими нагрузками понимают максимальную массу транспортируемого материала, рассчитанную в зависимости от параметров выбранного трубопровода;

- насыпную плотность бетона для расчетов принимают равной 2,40 кг/дм3;

- дополнительные нагрузки, состоящие из боковых сил и ветровых нагрузок:

- квазистатические боковые силы (усилие при управлении вручную концевым рукавом трубопровода); допустимое усилие для максимального рабочего диапазона равно 300 Н,

- ветровые нагрузки учитывают, если при эксплуатации распределительные стрелы размещены на высоте до 42 м и подвержены воздействию ветра. Для нормальной эксплуатации распределительных стрел предполагаемая ветровая нагрузка q при динамическом давлении принимается равной 250 Н/м2,

- ветровые нагрузки учитываются, если при эксплуатации распределительные стрелы размещаются на высоте более 42 м и подвергаются воздействию ветра. Для нормальной эксплуатации распределительных стрел предполагаемая ветровая нагрузка принимается при динамическом давлении q = 125 Н/м2;

- нагрузки, вызванные действием силы тяжести:

- нагрузки, вызванные действием силы тяжести, рассчитывают как произведение собственных нагрузок и рабочей нагрузки с коэффициентом 1,1; сумма всех моментов должна быть больше 0, но опрокидывающий момент должен быть отрицательным.

5.5.1.2 Нагружение при испытаниях

Нагруженная распределительная стрела должна перемещаться по всему рабочему диапазону, при этом испытательная нагрузка должна быть равна соответствующей нагрузке транспортируемого бетона при использовании подающего трубопровода максимального допустимого диаметра.

Нагружение должно выполняться при установке шасси на горизонтальной ровной твердой поверхности в максимальном рабочем диапазоне распределительной стрелы. При приложении испытательной нагрузки шасси, статически поддерживаемое не менее чем в трех точках, не должно опрокидываться.

Испытательную нагрузка рассчитывают как произведение рабочей нагрузки на коэффициент запаса прочности, равный 1,25.

Под рабочими нагрузками понимают максимальную массу транспортируемого материала, рассчитанную в зависимости от параметров выбранных трубопроводов.

Насыпную плотность бетона для расчетов принимают равной 2,40 кг/дм3.

Распределение испытательной нагрузки.

Если распределительная стрела состоит из нескольких выдвигающихся или складывающихся секций, испытательная нагрузка должна распределяться и прикладываться к отдельным элементам в соответствии с тем, какая часть нагрузки приходится на них при эксплуатации (грузовой момент).

5.5.2 Подтверждение устойчивости распределительных стрел, установленных на мобильных или стационарных машинах

Если распределительную стрелу при эксплуатации устанавливают на мобильную или стационарную машину, то при изготовлении этих машин следует выполнять требования к устойчивости либо их устойчивость должна быть отдельно проверена.

5.5.3 Проверка устойчивости распределительных стрел, установленных на кранах

Если распределительную стрелу устанавливают на кран, следует выполнять соответствующие требования к устойчивости кранов.

5.5.4 Проверка устойчивости распределительных стрел, установленных на строительных перекрытиях, лесах или аналогичных конструкциях

Если распределительную стрелу при эксплуатации устанавливают на строительные перекрытия, леса или аналогичные конструкции, изготовитель распределительной стрелы должен указать силы и моменты, действующие на конструкцию распределительной стрелы, которые необходимо учитывать при расчете ее устойчивости.

5.6 Шум

5.6.1 Снижение шума на стадии конструирования

При конструировании (разработке) машины доступная информация и технические меры по снижению шума у источника, приведенные в EN ISO 11688-1:2009, должны быть приняты.

Примечание - EN ISO 11688-2 содержит полезную информацию по шуму, создаваемому механизмами машин. Рекомендуется оборудовать машины защитными устройствами для снижения излучаемого шума.

5.6.2 Информация по снижению шума

Информация по снижению шума должна быть нанесена на машине и приведена в руководстве по эксплуатации.

5.6.3 Измерение шума

Определение, заявление и проверка характеристик шумоизлучения должны быть проведены в соответствии с методом измерения шума, приведенным в приложении С.

Уровень звуковой мощности и уровень звукового давления должны быть определены в соответствии с приложением С.

5.7 Электромагнитная совместимость (ЭМС)

Машины для транспортирования, нанесения и распределения бетонных и растворных смесей должны соответствовать требованиям к ЭМС установленным в EN 13309:2000.

В настоящем разделе приведены методы контроля требований безопасности, указанных в разделе 5. Все требования безопасности, приведенные в разделе 5, следует контролировать с использованием соответствующих методов контроля для каждого требования. Любые дефекты, обнаруженные при контроле, необходимо устранять до поставки узлов или сборочных единиц в продажу. Система контроля приведена ниже.

6.1 Утверждение типа машины

Утверждение типа машины включает в себя:

- проверку расчетов (см. 5.3.2.5, 5.3.4.1 и 5.5) для подтверждения их правильности;

- проверку комплекта конструкторской документации для подтверждения соответствия конструкции требованиям настоящего стандарта;

- контроль каждого типа машины, включая проверку соответствия данного типа машины требованиям комплекта конструкторской документации. При проведении этой проверки допускается использовать методы контроля, такие как:

- измерения для подтверждения соответствия параметров машины установленным значениям,

- визуальный контроль для подтверждения соответствия комплектности машины конструкторской документации,

- функциональные испытания для подтверждения работоспособности машины и всех ее агрегатов, включая все устройства безопасности, на всех режимах работы,

- проверку информации для пользователя для подтверждения достаточности приведенной информации по безопасному использованию и техническому обслуживанию/осмотру.

6.2 Приемочный контроль каждого типа машин

Приемочный контроль проводят перед поставкой потребителю для подтверждения соответствия каждой машины требованиям настоящего стандарта.

Для партии машин приемочный контроль проводят для первой машины каждой партии одного и того же типа. При наличии системы менеджмента качества, проверка может быть доказана посредством выборочного контроля (машин и компонентов).

Приемочный контроль включает в себя следующее:

- проверку соответствия каждой машины требованиям комплекта конструкторской документации. Комплектующие и стандартные изделия допускается подвергать выборочному контролю;

- измерения для подтверждения соответствия параметров машины установленным значениям;

- визуальный контроль для подтверждения соответствия комплектности машины конструкторской документации;

- функциональные испытания для подтверждения работоспособности машины и всех ее агрегатов, включая все устройства безопасности, на всех режимах работы;

- статические испытания с перегрузкой, установленной в 5.5.1.1, для подтверждения соответствия машины требованиям к устойчивости.

6.3 Периодический контроль готовой продукции

Периодический контроль готовой продукции включает в себя:

- контроль соблюдения требований стандартов и правил, в частности проверку устройств безопасности и мер безопасности в отношении их достаточности, соответствия и эффективности;

- проверку устойчивости. Устойчивость проверяют расчетным методом или испытаниями. Испытания проводят с испытательной нагрузкой. Испытательную нагрузку рассчитывают как произведение максимальной рабочей нагрузки на коэффициент запаса, равный 1,25;

- проверку комплектности документов о приемке.

7.1 Сопроводительные документы (в частности, руководство по эксплуатации)

Руководство по эксплуатации должно быть оформлено в соответствии с требованиями EN ISO 13100-2:2003 (подраздел 6.5). В руководстве по эксплуатации должны быть указаны технические требования к средствам индивидуальной защиты.

В руководстве по эксплуатации должна быть приведена следующая информация.

7.1.1 В отношении операторов:

- требования к квалификации и подготовке персонала, отвечающего за использование и техническое обслуживание машин для транспортирования и нанесения бетона и раствора и распределительных стрел;

- информация, с которой необходимо ознакомиться до начала работы.

7.1.2 Инструкции по удлинению транспортирующего, разбрызгивающего и распределяющего оборудования.

7.1.3 Инструкции по подключению электрического источника питания и, в частности, о необходимости исключить подключение через бытовые розетки.

7.1.4 Информация для пользователя/оператора о том, что:

- присутствие людей в опасной зоне машины недопустимо;

- необходимо проверить, может ли опорная поверхность выдерживать максимальную нагрузку, создаваемую выносными опорами;

- во время работы устройства безопасности не были изменены или сняты;

- после проведения работ по ремонту и техническому обслуживанию устройства безопасности установлены;

- работа прекращена в случае возникновения отказов, отрицательно влияющих на безопасность;

- органы управления зафиксированы в положении "выключено" для избежания несанкционированного использования;

- необходимо соблюдать безопасное расстояние до ям и машин;

- необходимо соблюдать безопасное расстояние до высоковольтных линий электропередач;

- в транспортном положении неконтролируемое перемещение всех движущихся частей машины исключено;

- машина не должна перемещаться с распределительной стрелой, которая не установлена в предназначенное для этого положение;

- работы по техническому обслуживанию, монтажу и демонтажу, осмотру, которые не могут быть выполнены оператором, находящимся на опорной поверхности, выполняются только с предназначенных для этого рабочих площадок или платформ;

- опасная зона хорошо просматриваться оператором, находящимся в рабочем положении.

7.1.5 Информация о том, что необходимо хранить руководство по эксплуатации и формуляр на машине в легкодоступном месте.

7.1.6 Информация о процедуре очистки и удаления отработавшей воды.

7.1.7 Информация о минимальной остаточной толщине труб (периодичность проверки, методы контроля и др.).

7.1.8 Информация по установке машины для обеспечения устойчивости.

7.1.9 Информация о том, что на неровной поверхности возможно перемещение машины.

7.1.10 Информация о допустимых подающих трубопроводах.

7.1.11 Информация по освещенности рабочей площадки.

7.1.12 Информация о том, что необходимо провести проверку стационарных распределительных стрел после их монтажа на месте эксплуатации. Инструкции по монтажу на месте эксплуатации для стационарных машин и информация о необходимости проведения их полной проверки после сборки.

7.1.13 Излучение шума

В руководстве по эксплуатации должны быть приведены:

- корректированный по А уровень звукового давления на рабочем месте, если это значение превышает 70 дБА Если значение не превышает 70 дБА, этот факт также должен быть указан;

- корректированное по С пиковое значение звукового давления на рабочих местах, если оно превышает 63 Па (130 дБ относительно 20 мкПа);

- корректированный по А уровень звуковой мощности, создаваемый машиной, если эквивалентный непрерывный корректированный по А уровень звукового давления на рабочем месте превышает 80 дБА, а также

- руководство по эксплуатации должно содержать рекомендации о дополнительных мерах по снижению излучения шума и при необходимости применения средств индивидуальной защиты органов слуха если после принятия технических мер по контролю шума у источника уровни излучения такие высокие, что необходима дополнительная защита оператора.

Примечание - Информацию по излучению шума рекомендуется приводить в сопроводительной документации.

7.1.14 Подробное описание используемых запасных частей, влияющих на здоровье и безопасность оператора.

7.1.15 Вибрация

7.1.15.1 Локальная вибрация

Информация о локальной вибрации, если наибольшее среднеквадратическое значение превышает 2,5 м/с2.

Риск, возникающий от локальной вибрации, не превышающей среднеквадратическое значение 2,5 м/с2, не приводят.

7.1.15.2 Общая вибрация

Информация об общей вибрации, если среднеквадратическое значение превышает 0,5 м/с2.

Риск, возникающий от общей вибрации, не превышающей среднеквадратическое значение 0,5 м/с2, не приводят, потому что машина стационарна при работе.

7.2 Формуляр

Формуляр должен соответствовать приложению В и должен поставляться вместе с машиной, кроме машин для транспортирования и разбрызгивания строительного раствора. Пользователь должен быть информирован о том, что в формуляре должны быть отмечены результаты всех периодических контролей и испытаний.

Примечание - Содержание формуляра не зависит от требований к транспортированию машины.

7.3 Периодический контроль

Пользователю следует организовывать проведение периодического контроля (бетононасосов и распределительных стрел, включая подающие трубопроводы).

Эксплуатационную надежность машин, распределительных стрел для бетона и подающего трубопровода должен контролировать специалист, назначенный пользователем, не реже одного раза в год. Периодический контроль рекомендуется проводить чаще чем раз в год в том случае, если за это время хотя бы по одному из показателей были достигнуты следующие значения: наработка - 500 ч или перекачивание строительного материала объемом 20000 м3. Для определения необходимости проведения периодического контроля на машине устанавливают счетчик времени наработки. Счетчик времени наработки регистрирует время работы машины. Пользователь должен обеспечивать рабочее состояние счетчика; вмешательство в его работу не допускается. Машины, срок службы которых превышает 5 лет, следует подвергать периодическому контролю с учетом дополнительных требований, приведенных в руководстве по эксплуатации.

Регулярный периодический контроль включает в себя визуальный осмотр и функциональные испытания для оценки безопасности, результаты контроля отмечают в формуляре.

При периодическом контроле необходимо:

- проводить проверку состояния компонентов и оборудования в отношении трещин, повреждений, износа, коррозии и других изменений;

- проводить проверку устройств безопасности в отношении их достаточности и эффективности;

- проводить проверку устранения дефектов, влияющих на безопасность, которые были обнаружены при проведении контроля, описанного выше, для подтверждения того, что они устранены соответствующим образом;

- дополнительно проверять наличие инструкций по техническому обслуживанию и осмотрам в информации для пользователя, предоставляемой изготовителем.

7.4 Стационарные и мобильные бетононасосы и машины для торкретирования

Должна быть уменьшена или исключена возможность забивания подающих трубопроводов посредством регулирования режимов эксплуатации.

7.5 Машины для транспортирования и разбрызгивания раствора

Должна быть представлена следующая информация для пользователя/оператора о том, что в опасной зоне машины необходимо:

- отключать электропитание перед открыванием устройств безопасности, а также обеспечивать, что питание не будет восстановлено до тех пор, пока устройства безопасности остаются в открытом положении;

- удалять отработавшие газы из рабочей зоны оператора;

- применять средства индивидуальной защиты;

- контролировать, что машина не установлена в опасных зонах с неустойчивой опорной поверхностью;

- контролировать, что машина не установлена в опасных зонах, в которых возможно падение предметов на рабочую площадку.

7.6 Стационарные и мобильные распределительные стрелы для бетона

Длина распределительной стрелы для бетона и концевых рукавов трубопроводов не должна превышать значения, установленного в технических требованиях изготовителя.

Допустимые модификации концевых рукавов трубопроводов должны быть указаны в руководстве по эксплуатации, предоставляемом изготовителем.

Распределительные стрелы для бетона не следует использовать как кран.

При сильном ветре (должно быть приведено максимальное значение скорости ветра) машина должна быть остановлена и работы должны быть прекращены.

В опасной зоне концевого рукава трубопровода не должно быть людей в моменты возобновления начала подачи и подачи после перерыва.

Если машина оборудована устройством дистанционного управления, оператор должен иметь надлежащий обзор со своего рабочего места. Если это невозможно обеспечить, то оператору должен помогать другой работник.

Инструкции по максимальным допустимым нагрузкам на опоры, расположенные по углам, должны быть выполнены при их установке для того, чтобы гарантировать, что давление, создаваемое опорами, передается на грунт.

Изменение конструкции распределительных стрел для бетона, например их удлинение, не рассматривается как существенное в том случае, если измененная конструкция была испытана до ввода распределительной стрелы в эксплуатацию.

Пользователю/оператору следует организовать проведение обследования машины компетентным экспертом, например, в следующих случаях:

- при конструктивных изменениях несущих элементов машины;

- при изменении приводов;

- при замене или ремонте несущих элементов машины;

- после выполнения сварочных работ.

7.7 Системы подающих трубопроводов

В руководстве по эксплуатации должна быть приведена минимальная толщина стенок подающего трубопровода при максимально допустимом рабочем давлении.

Доступ к подающим трубопроводам, например при обратной подаче (также для удаления засоров), может быть открыт только после того, как давление в системе сброшено.

При пневматической очистке удлинительные насадки концевых рукавов трубопроводов должны быть сняты и должен использоваться фильтр.

Системы подающих трубопроводов должны быть надежно закреплены.

В руководстве по эксплуатации должна быть приведена информация о методах контроля износа стенок трубопроводов, особенно изогнутых.

7.8 Техническое обслуживание

В руководстве по эксплуатации должна быть приведена информация по техническому обслуживанию гидравлической системы, например периодичность проверок, размещение индикатора уровня рабочей жидкости, места заправки и слива рабочей жидкости, места осмотра и контроля рабочей жидкости, инструкции по обращению с применяемой рабочей жидкостью, устройства сброса давления, данные по техническому обслуживанию, эксплуатации и осмотру гидроаккумулятора(ов), срок службы гидравлических рукавов и необходимость ежегодного контроля безопасности их функционирования.

В руководстве по техническому обслуживанию должна быть приведена необходимая информация по техническому обслуживанию, а также соответствующие меры предупреждения.

Должен быть составлен перечень запасных частей, обеспечена четкая идентификация всех запасных частей, влияющих на безопасность, и соответствующая информация должна быть нанесена на места, где эти детали устанавливают.

7.9 Маркировка

7.9.1 На бетононасосах должна быть размещена следующая информация, текст которой должен быть хорошо читаемым и сохраняться в течение всего срока службы:

- торговое наименование и полный адрес изготовителя и при необходимости его уполномоченного представителя;

- обозначение машины;

- год изготовления, - год, в котором завершен процесс изготовления;

- порядковый или идентификационный номер (при наличии);

- обозначение серии или типа (при наличии);

- допустимое рабочее давление в гидросистеме, в Паскалях;

- максимальное давление подачи в Паскалях;

- номинальные параметры электрооборудования (напряжение, частота, мощность);

- обязательная маркировка.

7.9.2 На машинах для транспортирования и разбрызгивания раствора должна быть размещена следующая информация, текст которой должен быть хорошо читаемым и сохраняться в течение всего срока службы:

- торговое наименование и полный адрес изготовителя и, при необходимости, его уполномоченного представителя;

- обозначение машины;

- год изготовления, - год, в котором завершен процесс изготовления;

- порядковый или идентификационный номер (при наличии);

- обозначение серии или типа (при наличии);

- допустимое рабочее давление в гидросистеме в Паскалях;

- максимальное давление подачи в Паскалях;

- обязательная маркировка.

7.9.3 На компрессоре:

- объемная подача;

- максимальное давление сжатия (расчетное давление) для каждой ступени, в Паскалях;

- максимальная рабочая частота вращения, минута в минус первой степени;

- мощность встроенного двигателя, в киловаттах;

- номинальные параметры электрооборудования (напряжение, частота, мощность и т.д.).

7.9.4 На воздушной камере:

- максимальное рабочее давление сосуда, работающего под давлением в Паскалях;

- емкость сосуда, работающего под давлением в литрах;

- идентификационный номер модели, на которой проводились испытания.

7.9.5 На распределительных стрелах для бетона должна быть размещена следующая информация, текст которой должен быть хорошо читаемым и сохраняться в течение всего срока службы:

- торговое наименование и полный адрес изготовителя и при необходимости его уполномоченного представителя;

- обозначение машины;

- год изготовления, - год, в котором завершен процесс изготовления;

- порядковый или идентификационный номер (при наличии);

- обозначение серии или типа (при наличии);

- допустимое рабочее давление в гидросистеме в Паскалях;

- максимальный диаметр трубопровода DN в миллиметрах;

- максимальная допустимая длина концевого рукава трубопровода в метрах;

- на выносных опорах должны быть указаны максимальные допустимые нагрузки;

- номинальные параметры электрооборудования (напряжение, частота, мощность и т.д.);

- в соответствующих местах должны быть нанесены предупреждающие надписи, которые запрещают использовать распределительную стрелу как кран и на которых приведена информация по безопасному расстоянию от линий высоковольтных передач;

- обязательная маркировка.

7.9.6 Гидравлические системы

На оборудовании гидравлической системы должна быть размещена следующая информация, текст которой должен быть хорошо читаемым и сохраняться в течение всего срока службы:

- торговое наименование и полный адрес изготовителя и при необходимости его уполномоченного представителя;

- обозначение машины;

- год изготовления, - год, в котором завершен процесс изготовления;

- порядковый или идентификационный номер (при наличии);

- обозначение серии или типа (при наличии);

- допустимое рабочее давление в гидросистеме в Паскалях;

- максимальный допустимый расход масла в литрах на минуту;

- производительность;

- номинальные параметры электрооборудования (напряжение, частота, мощность и т.д.);

- обязательная маркировка.

7.9.7 Система подающего трубопровода

На оборудовании системы подающего трубопровода должна быть размещена следующая информация, текст которой должен быть хорошо читаемым и сохраняться в течение всего срока службы:

- торговое наименование и полный адрес изготовителя и при необходимости его уполномоченного представителя;

- обозначение серии или типа;

- номинальный диаметр;

- допустимое рабочее давление в Паскалях.

Система подающего трубопровода включает трубопроводы, рукава, соединительные элементы, клапаны, переключатели и т.д..

_____________________________

* Действует только для датированной ссылки

Приложение А

(справочное)

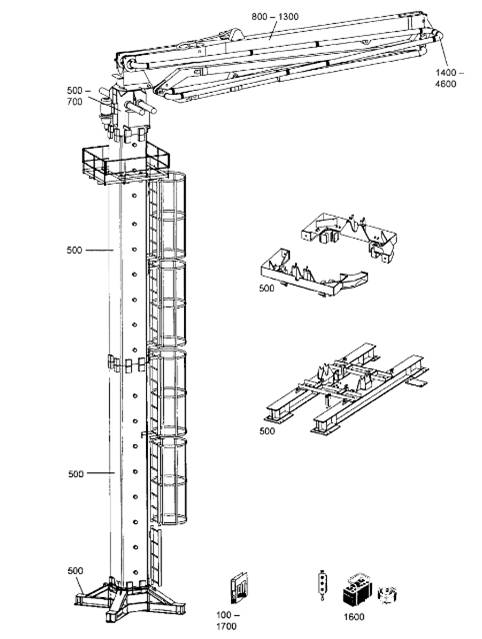

"Рисунок А.1 - Мобильные и стационарные бетононасосы и машины для торкретирования"

"Рисунок А.2 - Машины для транспортирования и разбрызгивания раствора"

"Рисунок А.3 - Машина для транспортирования и разбрызгивания раствора"

"Рисунок А.4 - Машина для транспортирования и разбрызгивания раствора"

"Рисунок А.5 - Мобильные и стационарные распределительные стрелы для бетона"

"Рисунок А.6 - Концевой рукав трубопровода"

Распределение функций управления

"Рисунок А.7 - Пульт дистанционного управления"

Приложение В

(обязательное)

|

Бетононасос |

| ||

|

|

| ||

|

Изготовитель |

| ||

|

Тип |

|

Серийный номер |

|

|

Распределительная стрела для бетона |

| ||

|

|

| ||

|

Изготовитель |

| ||

|

Тип |

|

Номер распределительной стрелы |

|

|

Шасси |

| |||

|

|

| |||

|

Изготовитель |

| |||

|

Тип |

|

Номер шасси |

|

|

|

Потребитель (владелец) |

|

В формулярах на бетононасосы и распределительные стрелы для бетона должно быть указано следующее:

В.1 Общие положения

Предварительные отметки

Перед поставкой потребителю бетононасосы и распределительные стрелы для бетона подвергают контролю, результаты которого отражают в формуляре.

Распределительные стрелы для бетона не должны вводиться в эксплуатацию до тех пор, пока их соответствие требованиям и правилам техники безопасности не будет подтверждено результатами контроля. Любые дефекты, обнаруженные при приемочном контроле, должны быть устранены до ввода распределительной стрелы в эксплуатацию.

В формуляр не записывают результаты проверок, проводимых органами надзора в соответствии с национальным законодательством.