![]() — Все документы — ГОСТы — ГОСТ ISO 3506-1-2014 МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ. Часть 1. БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

— Все документы — ГОСТы — ГОСТ ISO 3506-1-2014 МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ. Часть 1. БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

ГОСТ ISO 3506-1-2014 МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ. Часть 1. БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

Добавил:

Дата: [26.01.2017]

Дата введения - 1 января 2017 г.

Введен впервые

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык англоязычной версии стандарта, указанного в пункте

2 Внесен Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. N 71-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан Армения Беларусь Грузия Казахстан Киргизия Молдова Россия Таджикистан Туркменистан Узбекистан Украина |

AZ AM BY GE KZ KG MD RU TJ TM UZ UA |

Азстандарт Минэкономики Республики Армения Госстандарт Республики Беларусь Грузстандарт Госстандарт Республики Казахстан Кыргызстандарт Молдова-Стандарт Росстандарт Таджикстандарт Главгосслужба "Туркменстандартлары" Узстандарт Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 10 июня 2015 г. N 606-ст межгосударственными стандарт ГОСТ ISO 3506-1-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт идентичен международному стандарту ISO 3506-1:2009 Mechanical properties of corrosion-resistant stainless steel fasteners - Part 1: Bolts, screws and studs (Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали - Часть 1. Болты, винты и шпильки).

Международный стандарт разработан подкомитетом ISO/TC 2/SC 1 "Механические свойства крепежных изделий" технического комитета по стандартизации ISO/TC 2 "Крепежные изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

В настоящем стандарте приведено дополнительное приложение ДА "Химический состав коррозионно-стойких сталей".

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДБ.

Степень соответствия - идентичная (IDT)

6 Введен впервые

Настоящий стандарт устанавливает механические свойства болтов, винтов и шпилек, изготовленных из аустенитных, мартенситных и ферритных коррозионно-стойких нержавеющих сталей при испытании в условиях с температурой окружающей среды от 10°С до 35°С. Механические свойства изменяются при повышении или понижении температуры.

Настоящий стандарт распространяется на болты, винты и шпильки:

- с номинальным диаметром резьбы d≤39 мм;

- с треугольной метрической резьбой, с диаметрами и шагами по ISO 68-1, ISO 261 и ISO 262, и

- любой конструкции.

Настоящий стандарт не распространяется на болты, винты и шпильки со специальными свойствами, такими как свариваемость.

Примечание - Система обозначения настоящего стандарта может быть использована для размеров, выходящих за предел, представленный в настоящем разделе (например, d > 39 мм), при условии, что все соответствующие механические и физические требования к классам прочности выполняются.

Настоящий стандарт не устанавливает требования к коррозионной стойкости или стойкости к окислению в особых условиях окружающей среды. Часть информации о материалах для особых условий окружающей среды приведена в приложении Е. Определения коррозии и коррозионной стойкости - по ISO 8044.

Настоящий стандарт устанавливает классификацию крепежных изделий* из коррозионно-стойкой нержавеющей стали по классам прочности. Некоторые из этих сталей допускается применять при низких температурах до минус 200°С, в то время как другие - при высоких температурах среды до 800°С. Информация о влиянии температуры на механические свойства приведена в приложении F.

Коррозионная стойкость, окисляемость и механические свойства при повышенных и пониженных температурах могут быть согласованы между изготовителем и потребителем в каждом конкретном случае. Изменение риска межкристаллитной коррозии при повышении температуры в зависимости от содержания углерода показано в приложении G.

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные; после холодного деформирования могут проявиться магнитные свойства (см. приложение Н).

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применяют только указанное издание ссылочного документа.

ISO 68-1:1998 ISO general purpose screw threads - Basic profile - Part 1: Metric screw threads (Резьбы ISO винтовые общего назначения. Основной профиль. Часть 1. Метрические винтовые резьбы)

ISO 261:1998 ISO general purpose metric screw threads - General plan (Резьбы метрические ISO общего назначения. Общийвид)

ISO 262:1998 ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts (Резьбы ISO метрическиеобщегоназначения. Выбранныеразмерыдлявинтов, болтовигаек)

ISO 898-1:2013 Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs with specified property classes - Coarse thread and fine pitch thread (Механическиесвойствакрепежныхизделийизуглеродистыхилегированныхсталей - Часть 1: Болты, винтыишпилькиустановленныхклассовпрочности - Крупнаяимелкаярезьба)

ISO 3651-1:1998 Determination of resistance to intergranular corrosion stainless steels - Part 1: Austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in nitric acid medium by measurement of loss in mass (Huey test) (Сталинержавеющие. Определениестойкостикмежкристаллитнойкоррозии. Часть 1. Аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в азотной кислоте посредством измерения потери массы (метод Хью))

ISO 3651-2:1998 Determination of resistance to intergranular corrosion steels - Part 2: Ferrictic, austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in media containing sulfuric acid (Сталинержавеющие. Определениестойкостикмежкристаллитнойкоррозии. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в среде, содержащей серную кислоту)

ISO 6506-1:2005 Metallic materials - Brinell hardness test - Part 1: Test method (Материалы металлические - Определение твердости по Бринеллю - Часть 1: Метод испытания)

ISO 6507-1:2005 Metallic materials - Vickers hardness test - Part 1: Test method (Материалы металлические - Определение твердости по Виккерсу - Часть 1: Метод испытания)

ISO 6508-1:2005 Metallic materials - Rockwell hardness test - Part 1: Test method (scales А, В, C, D, E, F, G, H, K, N, T (Материалы металлические - Определение твердости по Роквеллу - Часть 1: Метод испытания (шкалы А, В, С, D, Е, F, G, Н, К, N, Т))

ISO 6892-1:2009 Metallic materials - Tensile testing - Part 1: Method of test at room temperature (Материалыметаллические. Испытаниенарастяжение. Часть 1. Методиспытанияприкомнатнойтемпературе)

ISO 16048:2003 Passivation of corrosion-resistant stainless-steel fasteners (Пассивациякрепежныхизделийизкоррозионно-стойкойнержавеющейстали)

ISO 16426:2002 Fasteners - Quality assurance system (Изделиякрепежные. Система обеспечения качества.

А - удлинение при разрыве

As,nom - номинальная площадь расчетного сечения

d - номинальный диаметр резьбы

d1 - номинальный внутренний диаметр наружной резьбы

d2 - номинальный средний диаметр наружной резьбы

d3 - номинальный внутренний диаметр наружной резьбы по дну впадины (для вычисления напряжения)

Н - высота исходного треугольника резьбы

L1 - полная длина крепежного изделия

L2 - полная длина крепежного изделия после разрушения

L3 - расстояние между нижней стороной головки и резьбовым переходом

l - номинальная длина крепежного изделия

ls - длина гладкой части стержня

MB - разрушающий крутящий момент

Р - шаг резьбы

ReL - нижний предел текучести

Rm - предел прочности на растяжение

RP0,2 - условный предел текучести при остаточном удлинении 0,2%

α- угол скоса

μr - магнитная проницаемость

4.1 Обозначения

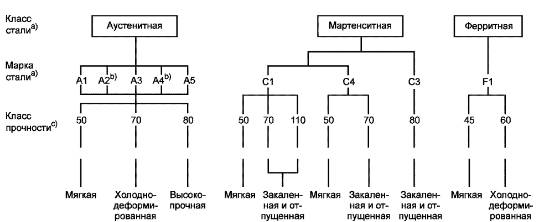

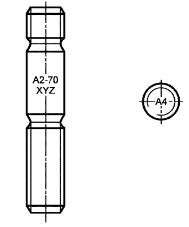

Система обозначений марок нержавеющей стали и классов прочности болтов, винтов и шпилек приведена на рисунке 1. Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть - условное обозначение марки стали, вторая часть - класс прочности.

Условное обозначение марки стали (первая часть) состоит из одной буквы:

А - аустенитная сталь;

С - мартенситная сталь;

F - ферритная сталь,

которая обозначает класс стали, и цифры, которая обозначает диапазон предельных значений химического состава этого класса стали (см. таблицу 1).

Обозначение класса прочности (вторая часть) состоит из двух или трех цифр, которые представляют 0,1 минимального предела прочности на растяжение, в соответствии с таблицей 2 или таблицей 3.

Пример 1

Аустенитная нержавеющая сталь, холоднодеформированная, с пределом прочности на разрыв не менее 700 МПа - А2-70.

Пример 2

Мартенситная сталь, закаленная и отпущенная, с пределом прочности на разрыв не менее 700МПа-С4-70

________________

a)Классы стали, классифицированные по рисунку 1, описаны в приложении B и определены химическим составом по таблице 2.

b)Аустенитные нержавеющие стали с содержанием углерода не более 0,03% могут быть дополнительно промаркированы буквой L.

Пример - A4L-80

c)При пассивации крепежных изделий в соответствии с ISO 16048 возможна дополнительная маркировка с "Р".

Пример - A4-80P

Рисунок 1 - Система обозначений марок нержавеющей стали и классов прочности болтов, винтов и шпилек

4.2 Маркировка

4.2.1 Общие требования

Крепежные изделия, изготовленные в соответствии с требованиями настоящего стандарта, должны быть обозначены в соответствии с системой обозначений, описанной в 4.1, и маркированы в соответствии с 4.2.2 и 4.2.3 или 4.2.4, соответственно. Однако система обозначений, описанная в 4,1, и условия для маркировки, соответствующие 4.2.3 или 4.2.4, должны использоваться только тогда, когда все соответствующие требования настоящего стандарта выполнены.

Если другое не установлено в стандарте на продукцию, высота выпуклой маркировки на верхней части головки не должна быть включена в размер высоты головки.

Примечание - Для маркировки левой резьбы см. ISO 898-1.

4.2.2 Товарный знак изготовителя

Товарный знак изготовителя должен быть включен во время производственного процесса на все крепежные изделия, маркированные символом класса прочности. Товарным знаком изготовителя рекомендуется маркировать также крепежные изделия, которые не маркированы символом класса прочности.

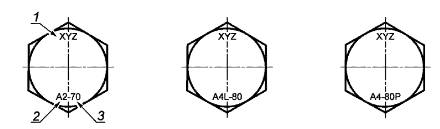

4.2.3 Болты и винты

Все болты и винты с шестигранной головкой и винты с внутренним шестигранником в головке номинальным диаметром резьбы d≥5 мм должны иметь четкую маркировку в соответствии с 4.1, рисунками 1, 2 и 3. Маркировка обязательна и должна включать в себя марку стали и класс прочности.

1 - товарный знак изготовителя; 2 - марка стали; 3 - класс прочности

Рисунок 2 - Маркировка болтов и винтов с шестигранной головкой

Рисунок 3 - Маркировка винтов с внутренним шестигранником в головке - альтернативные формы

Другие типы болтов и винтов следует маркировать аналогично, где это возможно, и только на головке. Допускается наносить дополнительную маркировку, если она не вызывает путаницу.

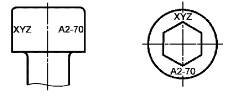

Крепежные изделия, которые не выполняют требования растяжения или кручения из-за конфигурации (см. раздел 6), могут быть маркированы маркой стали, но не должны быть маркированы классом прочности (см. рисунок 4).

Рисунок 4 - Маркировка крепежных изделий, не выполняющих требования растяжения и кручения из-за конфигурации

4.2.4 Шпильки

Шпильки номинальным диаметром резьбы d≥6 мм должны иметь маркировку в соответствии с 4.1, рисунками 1 и 5. Маркировку выполняют на гладкой части шпильки, и она должна включать в себя марку стали и класс прочности. Если маркировка на гладкой части невозможна, то допускается маркировка марки стали только на гаечном конце шпильки (см. рисунок 5).

Рисунок 5 - Маркировка шпилек - альтернативные формы

4.2.5 Упаковка

Все упаковки для всех видов крепежных изделий всех размеров должны быть маркированы (например, с помощью ярлыка/этикетки). Маркировка или ярлык должны включать изготовителя и/или идентификатор продавца и маркировочный символ марки стали и класса прочности в соответствии с рисунком 1 и номер производственной партии, как определено в ISO 16426.

4.3 Отделка

Если не указано иное, крепежные изделия в соответствии с настоящим стандартом поставляют чистыми без дополнительной обработки. Для достижения максимальной коррозионной стойкости рекомендуется пассивация. Если необходима пассивация, то она должна быть выполнена в соответствии с ISO 16048. Крепежные изделия, прошедшие пассивацию, могут быть дополнительно маркированы символом "Р" после символа марки стали и класса прочности (см. сноску "с" рис 1).

Для крепежных изделий, изготовленных по специальному заказу, дополнительно следует наносить одинаковую маркировку на крепежное изделие и на ярлык. Для крепежных изделий, доставленных со склада, дополнительная маркировка должна быть нанесена на ярлыке.

Химический состав нержавеющих сталей для крепежных изделий согласно настоящему стандарту приведен в таблице 1.

|

Класс стали |

Марка стали |

Химический состав, %(а) |

Сноска | ||||||||

|

С |

Si |

Мn |

Р |

S |

Cr |

Mo |

Ni |

Cu | |||

|

Аустенитные |

А1 |

0,12 |

1 |

6,5 |

0,2 |

0,15 - 0,35 |

16 - 19 |

0,7 |

5 - 10 |

1,75 - 2,25 |

(b), (с), (d) |

|

А2 |

0,10 |

1 |

2 |

0,05 |

0,03 |

15 - 20 |

-(е) |

8 - 19 |

4 |

(f),(g) | |

|

A3 |

0,08 |

1 |

2 |

0,045 |

0,03 |

17 - 19 |

-(e) |

9 - 12 |

1 |

(h) | |

|

А4 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16 - 18,5 |

2 - 3 |

10 - 15 |

4 |

(g), (i) | |

|

А5 |

0,08 |

1 |

2 |

0,045 |

0,03 |

16 - 18,5 |

2 - 3 |

10,5 - 14 |

1 |

(h), (l) | |

|

Мартенситные |

С1 |

0,09 - 0,15 |

1 |

1 |

0,05 |

0,03 |

11,5 - 14 |

- |

1 |

- |

(i) |

|

С3 |

0,17- 0,25 |

1 |

1 |

0,04 |

0,03 |

16 - 18 |

- |

1,5 - 2,5 |

- |

- | |

|

С4 |

0,08 - 0,15 |

1 |

1,5 |

0,06 |

0,15 - 0,35 |

12 - 14 |

0,6 |

1 |

- |

(b), (i) | |

|

Ферритные |

F1 |

0,12 |

1 |

1 |

0,04 |

0,03 |

15 - 18 |

-(j) |

1 |

- |

(k), (l) |

|

(a) Приведены максимальные значения, если не указано иное. (b) Сера может быть заменена селеном. (с) Если содержание никеля менее 8%, то содержание марганца должно быть не менее 5%. (d) При содержании никеля более 8% нижний предел содержания меди не применяется. (е) Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали. (f) Если содержание хрома менее 17%, содержание никеля должно быть не менее 12%. (g) Для аустенитных сталей с минимальным содержанием углерода 0,03% содержание азота не должно превышать 0,22%. (h) Для стабилизации содержание титана должно быть не менее 5 х %С, но не более 0,8% или содержание ниобия (columbium) и/или тантала должно быть не менее 10 х %С, но не более 1,0%, маркировано соответственно, как установлено в этой таблице. (i) По решению изготовителя стали содержание углерода может быть выше для достижения особых механических свойств, но не должно превышать 0,12%. (j) Молибден может присутствовать по решению изготовителя стали. (k) Здесь допускается содержание титана не менее 5 х %С, но не более 0,8%. (l) Здесь допускается содержание ниобия и (или) тантала не менее 10 х %С, но не более 1,0%. | |||||||||||

|

Примечания 1 Описание указанных марок нержавеющих сталей с учетом их свойств и области применения приведены в приложении В. 2 Примеры нержавеющих сталей, стандартизованных в соответствии с ISO 683-13 и ISO 4954, приведены в приложениях С и D соответственно. 3 Некоторые материалы для специального применения описаны в приложении Е. | |||||||||||

Выбор химического состава в установленных для марки стали пределах - на усмотрение изготовителя, если химический состав не согласован между изготовителем и потребителем.

В случаях возникновения риска межкристаллитной коррозии рекомендуется проведение испытаний по ISO 3651-1 или ISO 3651-2. В таких случаях рекомендуется применять стабилизированные нержавеющие стали A3 и А5 или нержавеющие стали А2 и А4 с содержанием углерода не более 0,03%.

Механические свойства болтов, винтов и шпилек должны соответствовать указанным в таблицах 2, 3 и 4.

|

Класс стали |

Марка стали |

Класс прочности |

Предел прочности на разрыв Rm(a) не менее, МПа |

Условный предел текучести RP0,2(a) не менее, МПа |

Удлинение после разрыва А(b) не менее, мм |

|

Аустенитные |

А1, А2 |

50 |

500 |

210 |

0,6 d |

|

A3, А4 |

70 |

700 |

450 |

0,4 d | |

|

А5 |

80 |

800 |

600 |

0,3 d | |

|

(а) Напряжения растяжения рассчитывают по площади расчетного сечения болта (см. приложение А). (b) Определяют в соответствии с 7.2.4 сравнением фактической длины винта до испытания и составленных после испытания частей. | |||||

|

Класс стали |

Марка стали |

Класс прочности |

Предел прочности на разрыв Rm(a), не менее, МПа |

Условный предел текучести RP0,2(a), не менее, МПа |

Удлинение после разрыва А(b) не менее, мм |

Твердость | ||

|

HB |

HRC |

HV | ||||||

|

Мартенситные |

С1 |

50 |

500 |

250 |

0,2 d |

147 - 209 |

- |

155 - 220 |

|

70 |

700 |

410 |

0,2 d |

209 - 314 |

20 - 34 |

220 - 330 | ||

|

110(c) |

1100 |

820 |

0,2 d |

- |

36 - 45 |

350 - 440 | ||

|

С3 |

80 |

800 |

640 |

0,2 d |

228 - 323 |

21 - 35 |

240 - 340 | |

|

С4 |

50 |

500 |

250 |

0,2 d |

147 - 209 |

- |

155 - 220 | |

|

70 |

700 |

410 |

0,2 d |

209 - 314 |

20 - 34 |

220 - 330 | ||

|

Ферритные |

F1(d) |

45 |

450 |

250 |

0,2 d |

128 - 209 |

- |

135 - 220 |

|

60 |

600 |

410 |

0,2 d |

171 - 271 |

- |

180 - 285 | ||

|

(a) Напряжения растяжения рассчитывают по площади расчетного сечения болта (см. приложение А). (b) Определяют в соответствии с 7.2.4 сравнением фактической длины винта до испытания и составленных после испытания частей. (c) Закалка и отпуск при минимальной температуре отпуска 275°С (d) Номинальный диаметр резьбы в не более 24 мм. | ||||||||

|

Резьба |

Разрушающий крутящий момент MB, не менее, Н·м | ||

|

Класс прочности | |||

|

50 |

70 |

80 | |

|

М1,6 |

0,15 |

0,2 |

0,24 |

|

М2 |

0,3 |

0,4 |

0,48 |

|

М2,5 |

0,6 |

0,9 |

0,96 |

|

М3 |

1,1 |

1,6 |

1,8 |

|

М4 |

2,7 |

3,8 |

4,3 |

|

М5 |

5,5 |

7,8 |

8,8 |

|

М6 |

9,3 |

13 |

15 |

|

М8 |

23 |

32 |

37 |

|

М10 |

46 |

65 |

74 |

|

М12 |

80 |

110 |

130 |

|

М16 |

210 |

290 |

330 |

Для болтов и винтов из мартенситной стали прочность на разрыв при испытании на косой шайбе не должна быть ниже минимальных значений предела прочности на разрыв, приведенных в таблице 3.

Указанные в данном разделе требования по механическим свойствам следует выполнять при испытаниях в соответствии с программой испытаний, указанной в разделе 7.

Даже если материал крепежных изделий отвечает всем соответствующим требованиям, не исключено, что для некоторых крепежных изделий не будут выполняться требования по растяжению или кручению из-за конструкции головок, у которых площадь сдвига меньше по сравнению с площадью напряжения в резьбе, таких как потайная, полупотайная и низкая цилиндрическая головка.

Примечание - Несмотря на большое количество классов прочности, установленных в настоящем стандарте, это не означает, что все классы подходят для всех крепежных изделий. Дальнейшие указания по применению конкретных классов прочности представлены в соответствующих стандартах на продукцию.

Для нестандартных крепежных изделий следует выбирать похожие стандартные крепежные изделия настолько ближе, насколько это возможно.

Минимальный разрушающий момент кручения для крепежных изделий из мартенситных и ферритных марок сталей согласовывается между изготовителем и потребителем.

7.1 Программа испытаний

Испытания должны проводиться в зависимости от марки стали и длины болта, винта или шпильки, как указано в таблице 5.

|

Марка стали |

Предел прочности на разрыв(а) |

Разрушающий крутящий момент(b) |

Условный предел текучести RP0,2(a) |

Удлинение после разрыва A(а) |

Твердость |

Прочность на косой шайбе |

|

А1 |

l≥2,5 d(c) |

l<2,5 d |

l≥2,5 d(c) |

l≥2,5 d(c) |

- |

- |

|

А2 |

l≥2,5 d(c) |

l<2,5 d |

l≥2,5 d(c) |

l≥2,5 d(c) |

- |

- |

|

A3 |

l≥2,5 d(c) |

l<2,5 d |

l≥2,5 d(c) |

l≥2,5 d(c) |

- |

- |

|

А4 |

l≥2,5 d(c) |

l<2,5 d |

l≥2,5 d(c) |

l≥2,5 d(c) |

- |

- |

|

А5 |

l≥2,5 d(c) |

l<2,5 d |

l≥2,5 d(c) |

l≥2,5 d(c) |

- |

- |

|

С1 |

l≥2,5 d(c),(d) |

- |

l≥2,5 d(c) |

l≥2,5 d(c) |

Требуемая |

ls≥2d |

|

С3 |

l≥2,5 d(c),(d) |

- |

l≥2,5 d(c) |

l≥2,5 d(c) |

Требуемая |

ls≥2d |

|

С4 |

l≥2,5 d(c),(d) |

- |

l≥2,5 d(c) |

l≥2,5 d(c) |

Требуемая |

ls≥2d |

|

F1 |

l≥2,5 d(c),(d) |

- |

l≥2,5 d(c) |

l≥2,5 d(c) |

Требуемая |

- |

|

(a) Для всех размеров не менее М5. (b) Для размеров М1,6 ≤d< М5 испытания проводят для всех длин. (c) Для шпилек требуется, чтобы l≥3,5 d. (d) Для l менее 2,5 d испытание должно быть согласовано между изготовителем и заказчиком. | ||||||

7.2 Методы испытаний

7.2.1 Общие требования

Погрешность всех измерений размеров должна быть не более ±0,05 мм.

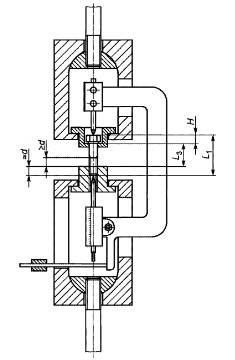

Все испытания на разрыв за исключением растяжения на косой шайбе (7.2.6) следует проводить на испытательных машинах, оборудованных самоцентрирующимися зажимами, чтобы исключить изгибающие нагрузки (см. рисунок 6). Нижний держатель должен быть закален и должен иметь резьбу для проведения испытаний по 7.2.2 - 7.2.4. Твердость нижнего держателя должна быть не менее 45 HRC. Допуск на внутреннюю резьбу - 5H6G.

7.2.2 Предел прочности на разрыв Rm

Определение предела прочности на разрыв Rm проводят на крепежных изделиях с длиной l более или равной 2,5d в соответствии с ISO 6892-1 и ISO 898-1.

Длина свободной резьбы, находящейся под нагрузкой, должна быть не менее номинального диаметра.

Для того, чтобы это испытание отвечало требованиям, разрыв должен произойти на длине свободной резьбы или на гладкой части стержня. Разрушение не должно произойти в головке.

Полученное значение для Rm должно соответствовать значениям, указанным в таблицах 2 и 3.

7.2.3 Условный предел текучести RP0,2

Условный предел текучести определяют на готовых болтах и винтах. Эти испытания проводят только для крепежных изделий длиной, равной 2,5 d, и больше.

Испытание проводят путем измерения удлинения болта или винта при осевой растягивающей нагрузке (см. рисунок 6).

Испытуемая деталь должна ввинчиваться в закаленный держатель с резьбой на глубину одного диаметра d (см. рисунок 6).

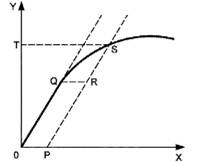

Диаграмма зависимости удлинения болта от нагрузки приведена на рисунке 7.

Растягиваемую длину болта, по которой рассчитывают RP0,2, определяют расстоянием между нижним торцом головки и держателем с резьбой L3(см. рисунок 6 и также сноску b к таблицам 2 и 3). Значение, равное 0,2% длины L3, наносят на горизонтальную ось ОР диаграммы зависимости удлинения от нагрузки и то же значение наносят по горизонтали на участке прямой QR. Линией PR параллельно участку упругой деформации определяем точку пересечения с кривой S, которая соответствует нагрузке в точке Т вертикальной оси. Нагрузка, поделенная на площадь поперечного болта, обозначает условный предел текучести RP0,2.

Удлинение происходит между опорной поверхностью головки болта и концом держателя.

Рисунок 6 - Тензометр, установленный на болт в самоцентрирующихся зажимах

X - удлинение, Y - нагрузка

Рисунок 7 - Диаграмма зависимости нагрузки и удлинения для определения условного предела текучести RP0,2

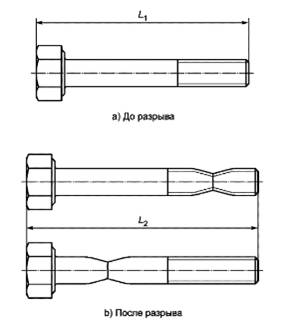

7.2.4 Удлинение после разрыва А

Удлинение после разрыва А определяют на крепежных изделиях длиной, равной 2,5d или больше.

Общую длину крепежного изделия L1 следует измерять перед испытанием (см. рисунок 8). Испытуемую деталь ввинчивают в держатель с резьбой на глубину одного номинального диаметра резьбы d (см. рисунок 6).

Рисунок 8 - Определение удлинения после разрыва А

После разрушения детали ее части должны быть составлены вместе для повторного измерения длины (L2) (см. рисунок 8).

Удлинение после разрыва А, затем вычисляют, используя равенство (1):

A=L2-L1.

(1)

Полученное значение удлинения А не должно быть меньше значений, указанных в таблицах 2 и 3.

7.2.5 Разрушающий крутящий момент MB

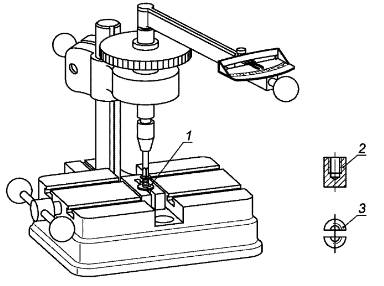

Разрушающий крутящий момент MB определяют в специальном устройстве, изображенном на рисунке 9. Устройство для определения крутящего момента должно иметь точность в пределах ±6% измеряемого минимального значения.

Резьба винта должна быть зажата на длину одного диаметра в разъемной матрице с глухим отверстием так, чтобы минимум два полных витка резьбы находились над зажимным устройством.

Крутящий момент следует прикладывать к винту до появления разрушения. Винт должен выдерживать без разрушения минимальный крутящий момент, указанный в таблице 4.

1 - разъемный резьбовой зажим или резьбовая вставка; 2 - резьбовая вставка с глухим отверстием; 3 - разъемный резьбовой зажим

Рисунок 9 - Устройство для определения разрушающего крутящего момента MB

7.2.6 Испытание на разрыв на косой шайбе болтов и винтов (не шпилек) из мартенситных сталей

Испытание проводят по ISO 898-1, размеры шайбы приведены в таблице 6.

|

Номинальный диаметр резьбы болта или винта d, мм |

Угол косой шайбы α | |

|

Болты и винты с длиной гладкой части стержня ls≥2d |

Болты и винты с резьбой до головки или длиной гладкой части стержня ls < 2d | |

|

d ≤20 |

10°±30' |

6°±30' |

|

20 |

6°±30' |

4°±30' |

7.2.7 Испытание на твердость НВ, HRC или HV

Испытание на твердость крепежных изделий из мартенситных и ферритных сталей проводят по ISO 6506-1 (НВ), ISO 6508-1 (HRC) или ISO 6507-1 (HV). В спорных случаях решающим условием для приемки является испытание на твердость по Виккерсу (HV). Испытание на твердость следует проводить на конце болта, на половине радиуса между центром и поверхностью резьбы. В качестве рекомендации эту зону следует выбирать на расстоянии 1 d от конца болта.

Значения твердости должны быть в пределах, указанных в таблице 3.

_____________________________

* Термин "крепежные изделия" используется, когда болты, винты и шпильки подразумеваются все вместе.

Приложение А

(обязательное)

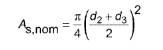

Площадь расчетного сечения As,nom вычисляют, используя равенство (А.1):

(A.1)

где d2 - номинальный средний диаметр наружной резьбы (см. ISO 724);

d3 - наименьший внутренний диаметр наружной резьбы (для вычисления напряжения);

d3=d1-H/6,

где d1 - номинальный базовый внутренний диаметр наружной резьбы (см. ISO 724);

Н - высота исходного треугольника резьбы (см. ISO 68-1).

|

Крупный шаг резьбы d |

Номинальная площадь расчетного сечения As,nom, мм2 |

Мелкий шаг резьбы d x P |

Номинальная площадь расчетного сечения As,nom, мм2 |

|

М1,6 М2 М2,5

М3 М4 М5

М6 М8 М10

М12 М14 М16

М18 М20 М22

М24 М27 М30

|

1,27 2,07 3,39

5,03 8,78 14,2

20,1 36,6 58

84,3 115 157

192 245 303

353 459 561

|

М8 х 1 М10 х 1 М10 х 1,25

М12 х 1,25 М12 х 1,5 М14 х 1,5

М16 х 1,5 М18 х 1,5 М20 х 1,5

М22 х 1,5 М24 х 2 М27 х 2

М30 х 2 М33 х 2 М36 х 3

М39 х 3 |

39,2 64,5 61,2

92,1 88,1 125

167 216 272

333 384 496

621 761 865

1030 |

|

М33 М36 М39 |

694 817 976 |

Примечание - При малых диаметрах растет разница между номинальной областью напряжения по сравнению с эффективной площадью напряжения. | |

Приложение В

(справочное)

В.1 Общие положения

Во всех частях ISO 3506 описаны стали марок от А1 до А5, от С1 до С4 и F1, входящие в состав следующих классов сталей:

- Аустенитная сталь от А1 до А5;

- Мартенситная сталь от С1 до С4;

- Ферритная сталь F1.

Характеристики перечисленных классов стали и марок стали описаны в данном приложении.

Также в данном приложении приведена информация о не стандартизованном классе сталей FA, имеющем ферритно-аустенитную структуру.

В.2 Стали класса А (аустенитная структура)

В.2.1 Общие положения

Во всех частях ISO 3506 описаны пять основных марок аустенитных сталей - от А1 до А5. Стали этих марок не могут подвергаться закалке и обычно немагнитные. Для повышения износостойкости в стали марок от А1 до А5 может быть добавлена медь, как указано в таблице 1.

Для нестабилизированных сталей марок А2 и А4 применимо следующее.

- Так как оксид хрома повышает коррозионную стойкость стали, для нестабилизированных сталей имеет большое значение низкое содержание углерода. Из-за высокого сродства хрома к углероду вместо оксида хрома получается карбид хрома, особенно при повышенных температурах (см. приложение G).

Для стабилизированных сталей марок A3 и А5 применимо следующее.

- Элементы Ti, Nb или Та воздействуют на углерод, позволяют оксиду хрома проявить свои свойства в полной мере.

Для применения в открытом море или похожих условиях требуются стали с содержанием примерно 20% хрома и никеля и от 4,5% до 6,5% молибдена.

В случае высокой вероятности коррозии должны быть проведены консультации с экспертами.

В.2.2 Стали марки А1

Стали марки А1 разработаны специально для применения в машиностроении. Из-за высокого содержания серы стали этой марки менее коррозионно-стойкие, чем другие марки сталей этой группы.

В.2.3 Стали марки А2

Стали марки А2 являются наиболее часто применяемыми нержавеющими сталями. Они применяются для кухонного оборудования и аппаратов для химической промышленности. Стали этой марки неприменимы при использовании неокисляющей кислоты и хлоросодержащих соединений, как например в морской воде и плавательных бассейнах.

В.2.4 Стали марки A3

Стали марки A3 являются стабилизированными нержавеющими сталями со свойствами сталей марки А2.

В.2.5 Стали марки А4

Стали марки А4 кислотоустойчивые, легированы молибденом и более коррозионно-стойкие. Стали марки А4 наиболее востребованы в бумажной промышленности, так как эта марка разработана для работы с серной кислотой (отсюда и название "кислотоустойчивые"), а также в некоторой степени подходят для работы в хлоросодержащей среде. Стали марки А4 также часто применяют в пищевой и кораблестроительной промышленности.

В.2.6 Стали марки А5

Стали марки А5 являются стабилизированными кислотоустойчивыми сталями со свойствами сталей марки А4.

В.3 Стали класса F (ферритная структура)

В 3.1 Общие положения

Во всех частях ISO 3506 описана одна марка ферритных сталей, F1. Стали этого класса обычно не допускается подвергать закалке и не следует подвергать закалке в тех случаях, когда она возможна. Стали марки F1 - магнитные.

В.3.2 Стали марки F1

Стали марки F1 обычно используют для несложного оборудования, за исключением суперферритов, имеющих очень низкое содержание углерода и азота. Такие стали могут заменять стали марок А2 и A3 и использоваться в среде с высоким содержанием хлора.

В.4 Стали класса С (мартенситная структура)

В 4.1 Общие положения

В настоящем стандарте описаны марки мартенситных сталей С1, С3 и С4. Стали этого класса могут закаливаться до очень высокой прочности. Стали этого класса - магнитные.

В.4.2 Стали марки С1

Стали марки С1 имеют ограниченную коррозионную стойкость. Они применяются в турбинах, насосах и ножах.

В.4.3 Стали марки С3

Стали марки С3 имеют ограниченную коррозионную стойкость, хотя и лучшую, чем стали марки С1. Они применяются в насосах и клапанах.

В.4.4 Стали марки С4

Стали марки С4 имеют ограниченную коррозионную стойкость. Они применяются в машиностроении, в остальном они схожи со сталями марки С1.

В.5 Стали класса FA (ферритно-аустенитная структура)

Стали класса FA не описаны во всех частях ISO 3506, но, вероятно, будут описаны в будущей версии.

Стали этого класса называют дуплексными сталями. Первые разработанные стали FA имели некоторые недоработки, которые были устранены в сталях, разработанных позже. Стали класса FA лучше, чем стали марок А4 и А5 особенно по прочностным характеристикам. Стали класса FA также имеют повышенное сопротивление точечной коррозии и коррозионному растрескиванию.

Примеры химического состава сталей этого класса приведены в таблице В.1.

|

Класс стали |

Химический состав, массовая доля, % | ||||||

|

С, не более |

Si |

Mn |

Cr |

Ni |

Mo |

N | |

|

Ферритно-аустенитные |

0,03 |

1,7 |

1,5 |

18,5 |

5 |

2,7 |

0,07 |

|

0,03 |

<1 |

<2 |

22 |

5,5 |

3 |

0,14 | |

Приложение С

(справочное)

(Выдержки из ISO 683-13:1986*[1])

|

Тип стали(а) |

Химический состав(b), массовая доля, % |

Обозначение марки стали(d) | |||||||||||||

|

С |

Si |

Mn |

P |

S |

N |

AI |

Cr |

Mo |

Nb(c) |

Ni |

Se, не менее |

Ti |

Cu | ||

|

не более | |||||||||||||||

|

Ферритные стали | |||||||||||||||

|

8

8b |

0,08 max

0,07 max |

1,0

1,0 |

1,0

1,0 |

0,040

0,040 |

0,030 max

0,030 max |

-

- |

-

- |

16,0 - 18,0 16,0 - 18,0 |

-

- |

-

- |

1,0 max

1,0 max |

-

- |

-

7x%C≤1,1 |

-

- |

F1

F1 |

|

9с |

0,08 max |

1,0 |

1,0 |

0,040 |

0,030 max |

- |

- |

16,0 - 18,0 |

0,90 - 1,30 |

- |

1,0 max |

- |

- |

- |

F1 |

|

F1 |

0,025 max(e) |

1,0 |

1,0 |

0,040 |

0,030 max |

0,025 max(e) |

- |

17,0 - 19,0 |

1,75-2,50 |

-(f) |

0,60 max |

- |

-(f) |

- |

F1 |

|

Мартенситные стали | |||||||||||||||

|

3 |

0,09 - 0,15 |

1,0 |

1,0 |

0,040 |

0,030 max |

- |

- |

11,5 - 13,5 |

- |

- |

1,0 max |

- |

- |

- |

C1 |

|

7 |

0,08 - 0,15 |

1,0 |

1,5 |

0,060 |

0,15 - 0,35 |

- |

- |

12,0 - 14,0 |

0,60 max(g) |

- |

1,0 max |

- |

- |

- |

C4 |

|

4 |

0,16 - 0,25 |

1,0 |

1,0 |

0,040 |

0,030 max |

- |

- |

12,0 - 14,0 |

- |

- |

1,0 max |

- |

- |

- |

C1 |

|

9а |

0,10 - 0,17 |

1,0 |

1,5 |

0,060 |

0,15 - 0,35 |

- |

- |

15,5 - 17,5 |

0,60 max(g) |

- |

1,0 max |

- |

- |

- |

C3 |

|

9b |

0,14 - 0,23 |

1,0 |

1,0 |

0,040 |

0,030 max |

- |

- |

15,0 - 17,5 |

- |

- |

1,5 - 2,5 |

- |

- |

- |

C3 |

|

5 |

0,26 - 0,35 |

1,0 |

1,0 |

0,040 |

0,030 max |

- |

- |

12,0 - 14,0 |

- |

- |

1,0 max |

- |

- |

- |

C1 |

|

Аустенитные стали | |||||||||||||||

|

10 11 15 16 17 |

0,030 max 0,07 max 0,08 max 0,08 max 0,12 max |

1,0 1,0 1,0 1,0 1,0 |

2,0 2,0 2,0 2,0 2,0 |

0,045 0,045 0,045 0,045 0,060 |

0,030 max 0,030 max 0,030 max 0,030 max 0,15 - 0,35 |

- - - - - |

- - - - - |

17,0 - 19,0 17,0 - 19,0 17,0 - 19,0 17,0 - 19,0 17,0 - 19,0 |

- - - - -(j) |

- - - 10x%C≤1,0 - |

9,0 - 12,0 8,0 - 11,0 9,0 - 12,0 9,0 - 12,0 8,0 - 10,0(k) |

- - - - - |

- - 5x%C≤0,8 - - |

- - - - - |

A2(h) A2 A3(i) A3(i) A1 |

|

13 |

0,10 max |

1,0 |

2,0 |

0,045 |

0,030 max |

- |

- |

17,0 - 19,0 |

- |

- |

11,0 - 13,0 |

- |

- |

- |

A2 |

|

19 20 21 23 |

0,030 max 0,07 max 0,08 max 0,08 max |

1,0 1,0 1,0 1,0 |

2,0 2,0 2,0 2,0 |

0,045 0,045 0,045 0,045 |

0,030 max 0,030 max 0,030 max 0,030 max |

- - - - |

- - - - |

16,5 - 18,5 16,5 - 18,5 16,5 - 18,5 16,5 - 18,5 |

2,0 - 2,5 2,0 - 2,5 2,0 - 2,5 2,0 - 2,5 |

- - - 10x%C≤1,0 |

11,0 - 14,0 10,5 - 13,5 11,0 - 14,0 11,0 - 14,0 |

- - - - |

- - 5x%C≤0,8 - |

- - - - |

A4 A4 A5(i) A5(i) |

|

19а 20а |

0,030 max 0,07 max |

1,0 1,0 |

2,0 2,0 |

0,045 0,045 |

0,030 max 0,030 max |

- - |

- - |

16,5 - 18,5 16,5 - 18,5 |

2,5 - 3,0 2,5 - 3,0 |

- - |

11,5 - 14,5 11,0 - 14,0 |

- - |

- - |

- - |

A4 A4 |

|

10N 19N 19aN |

0,030 max 0,030 max 0,030 max |

1,0 1,0 1,0 |

2,0 2,0 2,0 |

0,045 0,045 0,045 |

0,030 max 0,030 max 0,030 max |

0,12 - 0,22 0,12 - 0,22 0,12 - 0,22 |

- - - |

17,0 - 19,0 16,5 - 18,5 16,5 - 18,5 |

- 2,0 - 2,5 2,5 - 3,0 |

- - - |

8,5 - 11,5 10,5 - 13,5 11,5 - 14,5 |

- - - |

- - - |

- - - |

A2 A4(h) A4(h) |

|

(а) Номера типов временные и подлежат изменению при пересмотре прежнего соответствующего стандарта. (b) Неуказанные элементы, не должны добавляться в сталь без соглашения между изготовителем и потребителем стали, за исключением элементов, предназначенных для завершения плавления. Должны быть приняты все необходимые меры предосторожности, чтобы предотвратить попадание в сталь, из отходов и материалов, используемых при производстве, элементов, которые могут повлиять на прочность, механические свойства и применяемость стали. (с) Тантал обозначен как ниобий. (d) Не по ISO 683-13. (е) Максимальная массовая доля (C + N) - 0,040%. (f) Массовая доля 8 х (C + N) ≤ массовая доля (Nb + Ti) ≤0,80%. (g) После согласования, при оформлении заказа, сталь допускается поставлять с содержанием массовой доли Мо между 0,20% и 0,60%. (C + N) не более 0,040%. (h) Высокая стойкость к межкристаллитной коррозии. (i) Стабилизированные стали. (j) Изготовитель может добавить массовую долю Мо менее 0,70%. (k) Максимальная массовая доля Ni для холодной обработки давлением заготовок в бесшовных матрицах может быть увеличена на 0,5%. | |||||||||||||||

_____________________________

* Международный стандарт отменен.

Приложение D

(справочное)

|

Тип стали (обозначение)(a) |

Химический состав, (b) массовая доля, % |

Обозначение марки стали(с) | ||||||||||

|

Номер |

Наименование |

По ISO 4954:1979 |

С |

Si |

Мn |

Р |

S |

Cr |

Мо |

NI |

Прочие | |

|

не более | ||||||||||||

|

Ферритные стали | ||||||||||||

|

71 |

Х 3 Cr 17 Е |

- |

≤0,04 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 - 18,0 |

|

≤1,0 |

|

F1 |

|

72 |

Х 6 Cr 7 Е |

D 1 |

≤0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 - 18,0 |

|

≤1,0 |

|

F1 |

|

73 |

Х 6 CrMо17 1 Е |

D 2 |

≤0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 - 18,0 |

0,90 - 1,30 |

≤1,0 |

|

F1 |

|

74 |

Х 6 СrTi 12 Е |

- |

≤0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

10,5 - 12,5 |

|

≤0,50 |

Ti: 6 х %С≤1,0 |

F1 |

|

75 |

X 6 CrNb 12 E |

- |

≤0,08 |

1,00 |

1,00 |

0,040 |

0,030 |

10,5 - 12,5 |

|

≤0,50 |

Nb: 6 х %С≤1,0 |

F1 |

|

Мартенситные стали | ||||||||||||

|

76 |

Х 12 Сr 13 Е |

D 10 |

0,09 - 0,15 |

1,00 |

1,00 |

0,040 |

0,030 |

11,5 - 13,5 |

|

≤1,0 |

|

С1 |

|

77 |

X 19 CrNi 16 2 E |

D 12 |

0,14 - 0,23 |

1,00 |

1,00 |

0,040 |

0,030 |

15,0 - 17,5 |

1,5 - 2,5 |

C3 | ||

|

Аустенитные стали | ||||||||||||

|

78 |

X 2 CrNi18 10E |

D 20 |

≤0,030 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

|

9,0 - 12,0 |

|

A2(d) |

|

79 |

Х 5 CrNi 18 9 Е |

D 21 |

≤0,07 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

|

8,0 - 11,0 |

|

А2 |

|

80 |

X 10 CrNi 18 9 E |

D 22 |

≤0,12 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

|

8,0 - 10,0 |

|

А2 |

|

81 |

X 5 CrNi 18 12 E |

D 23 |

≤0,07 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

|

11,0 - 13,0 |

|

А2 |

|

82 |

X 6 CrNi 18 16 E |

D 25 |

≤0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

15,0 - 17,0 |

|

17,0 - 19,0 |

|

А2 |

|

83 |

X 6 CrNiTi 18 10 E |

D 26 |

≤0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

|

9,0 - 12,0 |

Ti: 5 x %C ≤0,80 |

А3(e) |

|

84 |

X 5 CrNiMo 17 12 2 E |

D 29 |

≤0,07 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,0 - 2,5 |

10,5 - 13,5 |

|

А4 |

|

85 |

X 6 CrNiMoTi 17 22 2 E |

D 30 |

≤0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,0 - 2,5 |

11,0 - 14,0 |

Ti: 5 x %C ≤0,80 |

А5(е) |

|

86 |

X 2 CrNiMo 17 13 3 E |

- |

≤0,030 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,5 - 3,0 |

11,5 - 14,5 |

|

A4(d) |

|

87 |

X 2 CrNiMoN 17 13 3 E |

- |

≤0,030 |

1,00 |

2,00 |

0,045 |

0,030 |

16,5 - 18,5 |

2,5 - 3,0 |

11,5 - 14,5 |

N: 0,12 - 0,22 |

A4(d) |

|

88 |

X 3 CrNiCu 18 9 3 E |

D 32 |

≤0,04 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 - 19,0 |

|

8,5 - 10,5 |

Cu: 3,00 - 4,00 |

А2 |

|

(a) В первой графе приведены последовательные номера. Во второй графе приведены обозначения в соответствии с системой, предложенной Международным техническим комитетом ISO/TК 17/ПК 2. В третьей графе приведены устаревшие номера по ISO 4954:1979 (пересмотрен - ISO 4954:1993). (b) Элементы, не указанные в данной таблице не должны добавляться в сталь без соглашения между изготовителем и потребителем стали, за исключением элементов, предназначенных для завершения плавления. Должны быть приняты все необходимые меры предосторожности, чтобы предотвратить попадание в сталь из отходов и материалов, используемых при производстве, элементов, которые могут повлиять на механические свойства и применяемость стали. (с) Не по ISO 4954. (d) Очень высокое сопротивление межкристаллитной коррозии. (e) Стабилизированные стали. | ||||||||||||

Приложение Е

(справочное)

Опасность разрушения болтов, винтов и шпилек под действием хлорной коррозии (например, внутри плавательных бассейнов) может быть уменьшена, если применять материалы, указанные в таблице Е.1.

|

Аустенитные нержавеющие стали (обозначение/номер материала) |

Химический состав, массовая доля, % | |||||||||

|

С |

Si |

Mn |

Р |

S |

N |

Cr |

Мо |

Ni |

Сu | |

|

не более | ||||||||||

|

X2CrNiMoN17-13-5 (1.4439) |

0,030 |

1,00 |

2,00 |

0,045 |

0,015 |

0,12 - 0,22 |

16,5 - 18,5 |

4,0 - 5,0 |

12,5 - 14,5 |

|

|

X1NiCrMoCu25-20-5 (1.4539) |

0,020 |

0,70 |

2,00 |

0,030 |

0,010 |

≤0,15 |

19,0 - 21,0 |

4,0 - 5,0 |

24,0 - 26,0 |

1,20 - 2,00 |

|

X1NiCrMoCuN25-20-7 (1.4529) |

0,020 |

0,50 |

1,00 |

0,030 |

0,010 |

0,15 - 0,25 |

19,0 - 21,0 |

6,0 - 7,0 |

24,0 - 26,0 |

0,50 - 1,50 |

|

X2CrNiMoN22-5-3(a) (1.4462) |

0,030 |

1,00 |

2,00 |

0,035 |

0,015 |

0,10 - 0,22 |

21,0 - 23,0 |

2,5 - 3,5 |

4,5 - 6,5 |

|

|

(a) Ферритно-аустенитная нержавеющая сталь. | ||||||||||

Приложение F

(справочное)

Примечание - Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.

F.1 Снижение предела текучести или условного предела текучести при повышенных температурах

Значения, указанные в данном приложении, только справочные. Потребители должны понимать, что фактически химическая среда, нагружение установленных крепежных изделий и окружающая среда могут значительно отличаться. Если нагрузки непостоянны и период действия повышенных температур значительный или высока возможность коррозионных напряжений, то потребитель должен консультироваться с изготовителем.

Значения предела текучести, ReL, или условного предела текучести, RP0,2, при повышенных температурах в процентах от значений при комнатной температуре, указаны в таблице F.1.

|

Марка стали |

ReL и RP0,2, %, при температуре |

| |||||||

|

+100°С |

+200°С |

+300°С |

+400°С |

| |||||

|

A2, A3, A4, A5, |

85 |

80 |

75 |

70 | |||||

|

C1 |

95 |

90 |

80 |

65 | |||||

|

C3 |

90 |

85 |

80 |

60 | |||||

|

Примечание - Значения применимы только для классов прочности 70 и 80. | |||||||||

F.2 Применение низких температур

Применение болтов, винтов и шпилек из нержавеющих сталей при низких температурах см. таблицу F.2.

|

Марка стали |

Нижний предел рабочих температур при длительном действии | |

|

А2, A3 |

- 200°С | |

|

А4, А5 |

Болты и винты(а) |

- 60°С |

|

Шпильки |

- 200°С | |

|

(а) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации. | ||

Приложение G

(справочное)

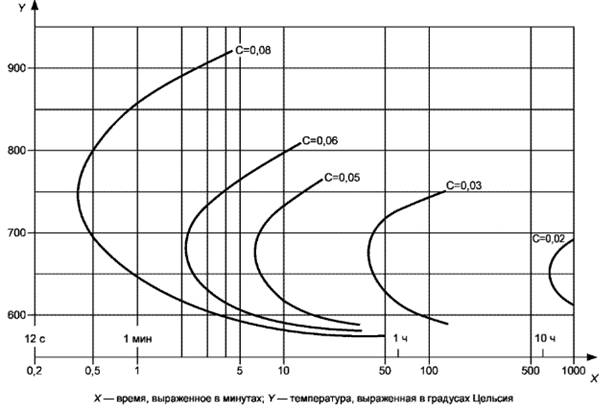

На рисунке G.1 показано приблизительное время появления риска межкристаллитной коррозии для аустенитной нержавеющей стали марки А2 (стали 18/8) с различным содержанием углерода при температуре от 550°С до 925°С.

Примечание - С уменьшением содержания углерода, устойчивость к межкристаллитной коррозии улучшается.

Рисунок G.1 - Температурно-временная диаграмма межкристаллитной коррозии в аустенитной нержавеющей стали марки А2

Приложение H

(обязательно)

Там, где требуются особенные магнитные свойства необходимо консультироваться у опытного металлурга.

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные, но после холодного деформирования возможно появление некоторых магнитных свойств.

Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Только вакуум может быть полностью немагнитным. Магнитную проницаемость материала обозначают коэффициентом μr, показывающим отношение магнитной проницаемости материала к магнитной проницаемости вакуума. Материал имеет низкую магнитную проницаемость, если его коэффициент μr близок к 1.

Пример 1:

А2: μr≈1,8.

Пример 2:

А4: μr≈1,015.

Пример 3:

A4L: μr≈1,005.

Пример 4:

F1: μr≈5.

Приложение ДА

{справочное)

|

Марка стали |

Химический состав, % |

Обозначение марки крепежных изделий(1) | |||||||||

|

N марки |

Наименование класса, марка стали |

С |

Si max |

Mn max |

P max |

S max |

Cr |

Mo |

Ni |

Ti | |

|

Ферритные стали | |||||||||||

|

3-7 |

12X17 |

0,12 max |

0,8 |

0,8 |

0,035 |

0,025 |

16 - 18 |

- |

- |

- |

F1 |

|

3-3 |

08X17Т |

0,08 max |

0,8 |

0,8 |

0,035 |

0,025 |

16 - 18 |

- |

- |

5 x C - 0,8 |

F1 |

|

Мартенситные стали | |||||||||||

|

2-3 |

12X13 |

0,09 - 0,15 |

0,8 |

0,8 |

0,030 |

0,025 |

12 - 14 |

- |

- |

- |

С1 |

|

1-12 |

20X17Н2 |

0,17 - 0,25 |

0,8 |

0,8 |

0,035 |

0,025 |

16 - 18 |

- |

1,5 - 2,5 |

- |

С3 |

|

Аустенитные стали | |||||||||||

|

6-4 |

03Х17Н14М3 |

0,03 max |

0,4 |

1 - 2 |

0,030 |

0,020 |

16,8- 1 8,3 |

2,2 - 2,8 |

13,5 - 15 |

- |

А4 |

|

6-20 |

08Х17Н13М2Т |

0,08 max |

0,8 |

2 |

0,035 |

0,020 |

16 - 18 |

2 - 3 |

12 - 14 |

5 x C - 0,7 |

А5 |

|

6-35 |

10Х17Н13М2Т |

0,10 max |

0,8 |

2,0 |

0,035 |

0,020 |

16 - 18 |

2 - 3 |

12 - 14 |

5 x C - 0,7 |

А5 |

|

6-36 |

10Х17Н13М3Т |

0,10 max |

0,8 |

2,0 |

0,035 |

0,020 |

16 - 18 |

3 - 4 |

12 - 14 |

5 x C - 0,7 |

А5 |

|

6-40 |

12Х18Н9 |

0,12 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

8 - 10 |

- |

А1 |

|

6-41 |

12Х18Н9Т |

0,12 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

8 - 10 |

5 x C - 0,8 |

A3 |

|

6-11 |

04X18Н10 |

0,04 max |

0,8 |

2,0 |

0,030 |

0,020 |

17 - 19 |

- |

9 - 11 |

- |

А2 |

|

6-22 |

08X18Н10 |

0,08 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

9 - 11 |

- |

А2 |

|

6-23 |

08Х18Н10Т |

0,08 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

9 - 11 |

5 x C - 0,7 |

A3 |

|

6-42 |

12Х18Н10Т |

0,12 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

9 - 11 |

5 x C - 0,8 |

A3 |

|

6-6 |

03Х18Н11 |

0,03 max |

0,8 |

2,0 |

0,030 |

0,020 |

17 - 19 |

- |

10,5 - 12,5 |

- |

А2 |

|

6-14 |

06Х18Н11(2) |

0,06 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

10 - 12 |

- |

А2 |

|

6-7 |

03Х18Н12(2) |

0,03 max |

0,4 |

0,4 |

0,030 |

0,020 |

17 - 19 |

- |

11,5 - 13,0 |

0,005 max |

А2 |

|

6-24 |

08Х18Н12Т |

0,08 max |

0,8 |

2,0 |

0,035 |

0,020 |

17 - 19 |

- |

11 - 13 |

5 x C - 0,6 |

A3 |

|

(1) Обозначение не по ГОСТ 5632-2014. (2) Не допускаются к применению во вновь создаваемой и модернизируемой технике | |||||||||||

Приложение ДБ

(справочное)

|

Обозначение и наименование ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование межгосударственного стандарта |

|

ISO 68-1:1998 Резьбы ISO винтовые общего назначения. Основной профиль. Часть 1. Метрические винтовые резьбы |

MOD |

ГОСТ 9150-2002 (ISO 68-1:1998)* Основные нормы взаимозаменяемости. Резьба метрическая. Профиль |

|

ISO 261:1998 Резьбы метрические ISO общего назначения. Общий вид |

MOD |

ГОСТ 8724-2002 (ISO 261:1998)* Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги |

|

ISO 262:1998 Резьбы ISO метрические общего назначения. Выбранные размеры для винтов, болтов и гаек |

- |

** |

|

ISO 898-1:2013 Механические свойства крепежных изделий из углеродистых и легированных сталей - Часть 1. Болты, винты и шпильки установленных классов прочности - крупная и мелкая резьба |

IDT |

ГОСТ ISO 898-1-2014 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы |

|

ISO 3651-1:1998 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 1. Аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в азотной кислоте посредством измерения потери массы (метод Хью) |

MOD |

ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998)* Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии |

|

ISO 3651-2:1998 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в среде, содержащей серную кислоту |

MOD |

ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998)* Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии |

|

ISO 6506-1:2005 Материалы металлические - Определение твердости по Бринеллю - Часть 1. Метод испытания |

NEQ |

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю |

|

ISO 6507-1:2005 Материалы металлические - Определение твердости по Виккерсу - Часть 1. Метод испытания |

NEQ |

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу* |

|

ISO 6508-1:2005 Материалы металлические - Определение твердости по Роквеллу - Часть 1. Метод испытания |

NEQ |

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу |

|

ISO 6892-1:2009 Материалы металлические. Испытание на растяжение. Часть 1. Метод испытания при комнатной температуре |

NEQ |

ГОСТ 1497-84 Металлы. Методы испытания на растяжение |

|

ISO 16048:2003 Пассивация крепежных изделий из коррозионно-стойкой нержавеющей стали |

IDT |

ГОСТ ISO 16048-2014 Пассивация крепежных изделий из коррозионно-стойкой нержавеющей стали |

|

ISO 16426:2002 Изделия крепежные. Система обеспечения качества |

IDT |

ГОСТ ISO 16426... Изделия крепежные. Система обеспечения качества** |

|

* Внесенные технические отклонения обеспечивают выполнение требований настоящего стандарта. ** Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

|

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

_____________________________

* На территории России действует ГОСТ Р ИСО 6507-1-2007 (ISO 6507-2:2005, IDT).

** Стандарт находится в процессе разработки. На территории России действует ГОСТ Р ИСО 16426-2009 (ISO 16426:2002, IDT).

Библиография

|

[1] |

ISO 683-13:1986*, Heat-treated steels, alloy steels and free cutting steels - Part 13: Wrought stainless steels. |

|

[2] |

ISO 724, ISO general-purpose metric screw threads - Basic dimensions |

|

[3] |

ISO 4954:1993, Steels for cold heading and cold extruding |

|

[4] |

ISO 8044, Corrosion of metals and alloys - Basic terms and definitions |

|

[5] |

EN 10088-1:2005, Stainless steels - Part 1: List of stainless steels |

|

[6] |

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки |

____________________________

* Международный стандарт отменен.

(Нет голосов) |

-

29.05.2025

Слухи о скорой заморозке вкладов в России объяснили

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

-

29.05.2025

Дачникам рассказали о штрафах за нескошенную траву

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

-

29.05.2025

Вероятность исчезновения в России наличных денег оценили

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

-

29.05.2025

Перспективы исламского банкинга в России оценили

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

-

30.04.2025

Россиянам объяснили опасность зарплаты в конвертах

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии