Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 14 августа 2013 г. N 505-ст

Межгосударственный стандарт ГОСТ 32185-2013

"БИТУМЫ НЕФТЯНЫЕ. ОПРЕДЕЛЕНИЕ ВОЗДЕЙСТВИЯ ТЕПЛА И ВОЗДУХА НА ДВИЖУЩУЮСЯ ПЛЕНКУ"

Bitumens. Determination of effect of heat and air on a moving film

Дата введения - 1 июля 2014 г.

Введен впервые

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены".

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения воздействия тепла и воздуха на движущуюся пленку из полутвердых битумных материалов. Результат воздействия определяют, оценивая выбранную характеристику битума до и после испытания.

1.2 Значения в единицах измерения фунты-дюймы рассматривают как стандартные.

1.3 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения)*.

ASTM D 113 Standard test method for ductility of bituminous materials (Стандартный метод определения растяжимости битуминозных материалов)

ASTM D 2171/D2171М Standard test method for viscosity of asphalts by vacuum capillary viscometer (Стандартный метод определения вязкости битумов вакуумным капиллярным вискозиметром)

ASTM Е 1 Standard specification for ASTM liquid-in-glass thermometers (Стандартная спецификация на стеклянные жидкостные термометры ASTM)

ASTM Е 644 Standard test methods for testing industrial resistance thermometers (Стандартные методы испытаний для проверки промышленных термометров сопротивления)

ASTM Е 1137/Е1137М Standard specification for industrial platinum resistance thermometers (Стандартная спецификация на промышленные платиновые термометры сопротивления)

3 Сущность метода

3.1 Движущуюся пленку битумного материала нагревают в термостате в течение 85 мин при температуре 163°С (325°F). Результат воздействия тепла и воздуха определяют по изменению значений физических показателей битума, измеренных до и после нагревания. Для определения изменения массы образца используют дополнительный метод.

3.2 Прецизионность настоящего метода испытания была разработана для вязкости при температуре 60°С (140°F), растяжимости при температуре 15,6°С (60°F) и изменения массы.

4 Назначение и применение

4.1 Настоящий метод испытания характеризует приблизительное изменение свойств битума во время горячего смешивания при нагревании приблизительно до 150°С (302°F), что подтверждается измерением вязкости и других реологических показателей битума. При испытании по настоящему методу образуется остаток, свойства которого похожи на битум, являющийся частью дорожного покрытия. Значительное изменение температуры смешивания - 150°С (302°F) приводит к изменению свойств битума. Настоящий метод испытания также может быть использован для определения изменения массы, характеризующей испаряемость (летучесть) битума.

5 Аппаратура

5.1 Печь

Печь конвекционного типа с двойными стенками и электрическим обогревом, имеющая следующие внутренние размеры: высота - 381 мм (15 дюймов), ширина (включая полости в стенках) - 483 мм (19 дюймов), глубина (при закрытой дверце) - (445±13) мм [(17,5±0,5) дюйма].

В дверце печи должно быть симметрично расположенное смотровое окошко шириной 305-330 мм (12-13 дюймов) и высотой 203-229 мм (8-9 дюймов), состоящее из двух слоев термостойкого стекла, разделенных воздушным пространством. Окошко должно обеспечивать обзор внутреннего пространства печи. Верхняя часть нагревательного элемента должна быть расположена на расстоянии (25±3) мм [(1±1/8) дюйма] от нижней части печи.

5.1.1 Печь должна быть оснащена вентиляционными отверстиями в верхней и нижней частях. Отверстия в нижней части площадью (15,0±0,7) см2 [(2,31±0,11) дюйма2] располагают симметрично для обеспечения равномерного прохождения воздуха вокруг нагревательных элементов. Отверстия в верхней части печи площадью (9,30±0,45) см2 [(1,45±0,07) дюйма2] также должны быть расположены симметрично.

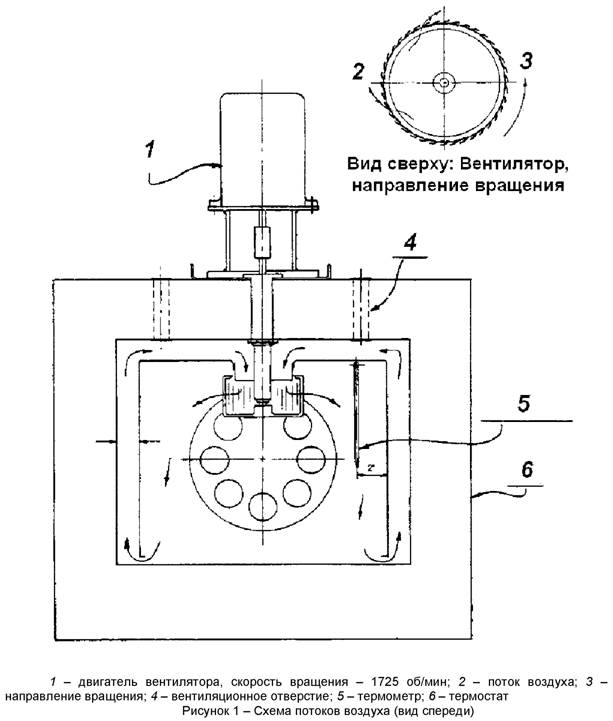

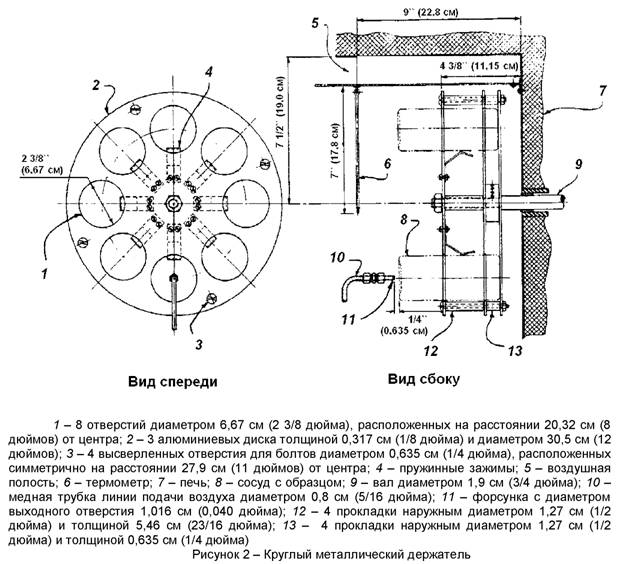

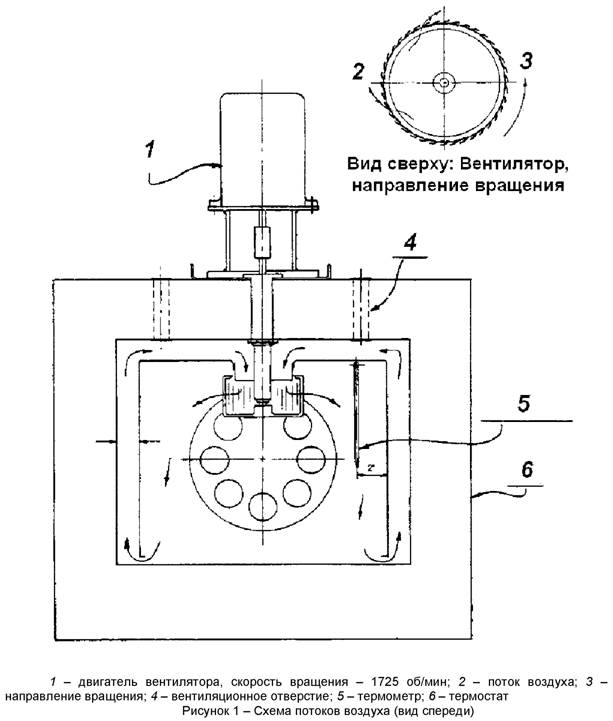

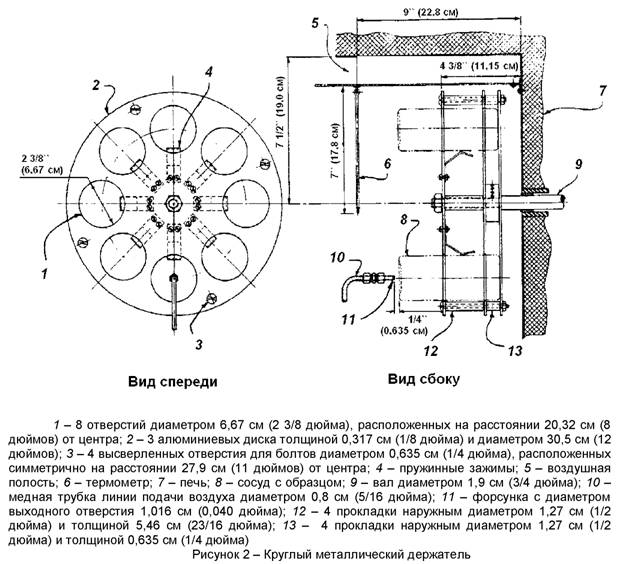

5.1.2 В печи должны быть воздушные полости в двойных стенках и дверце глубиной 38,1 мм (1,5 дюйма). На расстоянии 152,4 мм (6 дюймов) от передней части в середине ширины печи на оси круглого металлического держателя располагают вентилятор (типа колесо белки) диаметром 133 мм (5,25 дюйма) и высотой 73 мм (2 7/8 дюйма), вращающийся со скоростью 1725 об/мин от двигателя, установленного на верхней поверхности печи. Вентилятор устанавливают так, чтобы он вращался в направлении, противоположном направлению лопастей. Вентилятор должен всасывать воздух, поступающий от дна печи через полости между стенками, и пропускать воздух через вентилятор. Схема направления потоков воздуха приведена на рисунках 1 и 2.

5.1.3 Печь должна быть оборудована термостатом с равномерным регулированием, способным поддерживать температуру 163°С (325°F) с точностью ±0,5°С (±1,0°F). Чувствительный элемент термостата может быть размещен в любом месте, которое обеспечит поддержание температуры, установленной в настоящем стандарте.

5.1.4 Термометр подвешивают или крепят к креплению в верхней части печи, расположенному на расстоянии 50,8 мм (2 дюйма) в правую сторону от центра глубины печи. Шарик термометра должен находиться в пределах 1 дюйма от условной линии уровня вала круглого металлического держателя. Устройство управления нагревом должно обеспечивать температуру испытания в течение 10 мин после размещения образцов в предварительно разогретую печь.

5.1.5 Печь должна быть оборудована круглым металлическим держателем внутренним диаметром 304,8 мм (12 дюймов) (рисунок 2). Держатель должен иметь отверстия и зажимы для надежного крепления 8 стеклянных сосудов (рисунок 3) в горизонтальном положении. Вертикальный держатель приводят в движение валом внутренним диаметром 19 мм (3/4 дюйма) со скоростью (15,0±0,2) об/мин.

5.1.6 Для обеспечения нагнетания нагретого воздуха в каждый сосуд при его движении в нижней точке печь оборудуют воздушной форсункой. Воздушная форсунка с выходным отверстием диаметром 1,016 мм (0,04 дюйма) (сверло N 60) присоединяют к медной трубке длиной 7,6 м (25 футов) наружным диаметром 8 мм (5/16 дюйма), подводящей сухой чистый воздух. Медная трубка, свернутая в плоскую спираль, должна быть расположена под печью.

Примечание 1 - Воздух сушат пропусканием через активированный силикагель, содержащий индикатор.

5.2 Расходомер

Расходомер любого типа, способный точно измерять поток воздуха со скоростью 4000 см3/мин. Расходомер должен быть расположен ниже всех регулирующих устройств перед спиралью медной трубки. Размещение расходомера должно обеспечить его эксплуатацию при температуре, близкой к комнатной. Расход воздуха периодически калибруют с использованием расходомеров газа или другим методом перемещения. Калибровку проводят на выходе воздушного потока из воздушной форсунки при комнатной температуре и отключенной печи.

5.3 Термометр

Термометр ASTM, соответствующий требованиям для термометра 13С по ASTM Е 1, применяют для всех измерений температуры, предусмотренных настоящим стандартом. Для снижения рисков, связанных с поломкой термометра, его полностью или частично защищают оболочкой из оптически прозрачного полимера толщиной не более 0,25 мм (0,01 дюйма). Оболочка должна плотно прилегать к термометру. Термометр повторно калибруют после установки оболочки.

5.3.1 Термометр можно заменить электронной системой измерения температуры, соответствующей следующим требованиям.

5.3.1.1 Электронным датчиком температуры должен быть 3-х или 4-х проводной платиновый термометр сопротивления (PRT) класса А, соответствующий требованиям ASTM Е 1137/Е1137М. Датчик температуры устанавливают так же, как термометр.

5.3.1.2 Время теплового отклика электронного датчика не должно отличаться более чем на 30% от времени теплового отклика термометра. Тепловой отклик определяют как время, необходимое для достижения 95% отклика на шаг изменения температуры, начиная с комнатной температуры и заканчивая удобной и постоянной температурой воздуха в диапазоне 165°С - 170°С. Руководство по определению времени теплового отклика приведено в ASTM Е 644.

5.3.1.3 Электронные схемы измерения включают цифровой дисплей с разрешением не менее 0,1°С.

5.3.1.4 Электронный датчик температуры и электронная схема измерения должны быть откалиброваны и проверены как одно целое. Калибровку и проверку контролируют в соответствии с требованиями Национального Института стандартов и технологий. Систему измерения температуры калибруют до ввода в эксплуатацию и ежегодно проверяют в соответствии с ASTM Е 644.

5.3.1.5 Проверку проводят в испытательной печи при нормальной рабочей температуре, при этом проверяемый датчик должен соприкасаться с термометром. Если разность температур между проверяемым датчиком и термометром превышает 0,2°С, проверку не учитывают и систему измерения температуры калибруют вновь.

5.4 Сосуд для образцов

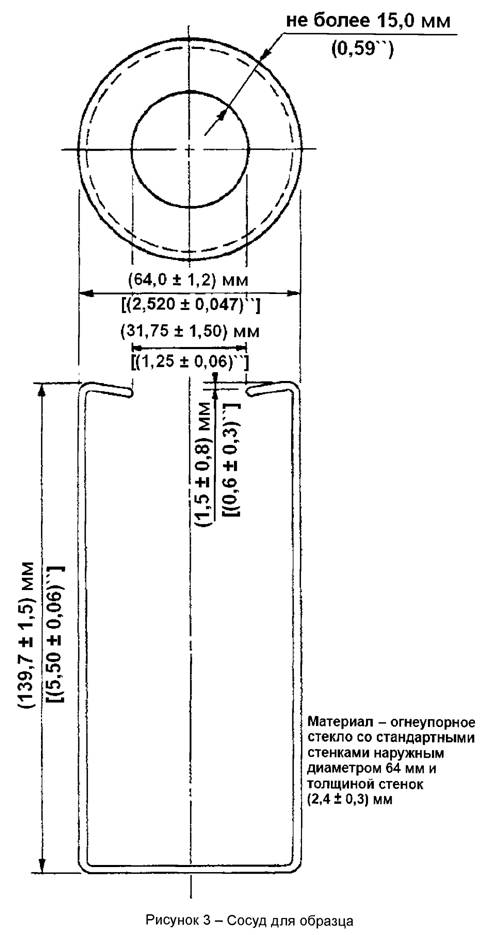

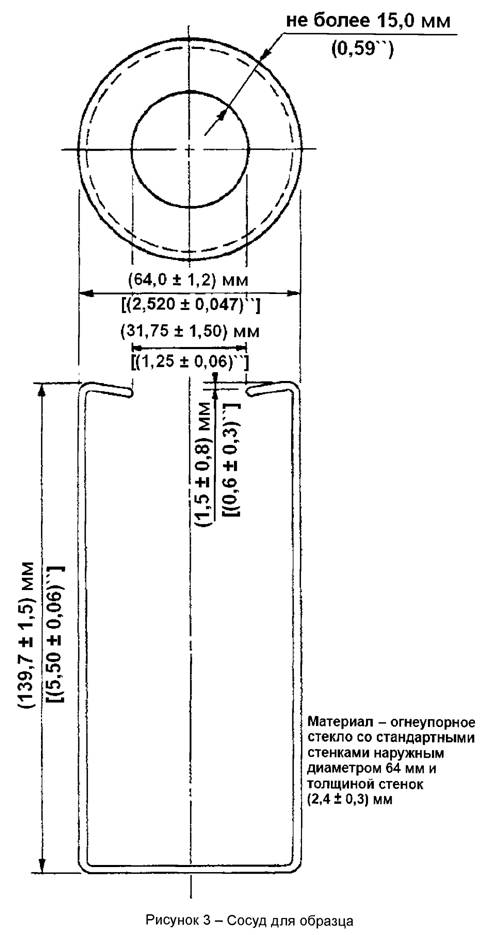

Сосуд для испытания образцов из прозрачного термостойкого стекла должен быть чистым и соответствовать размерам, приведенным на рисунке 3.

5.5 Подставка для охлаждения

Проволочная или металлическая подставка из листовой нержавеющей стали или алюминия, обеспечивающая строго горизонтальное положение при охлаждении сосуда с образцом. Конструкция подставки должна обеспечивать свободное обтекание каждого сосуда воздухом с зазором между сосудами и любой твердой поверхностью не менее 2,5 см (1 дюйма).

6 Подготовка печи

6.1 Устанавливают воздушную форсунку на расстоянии (6±3) мм [(1/4±1/8) дюйма] от отверстия сосуда. Отверстие должно быть расположено таким образом, чтобы поток воздуха был направлен горизонтально в центр стеклянного сосуда.

6.2 Устанавливают термометр по 5.3 так, чтобы конец шарика термометра находился на расстоянии не более 25,4 мм (1 дюйма) от условной линии уровня центра вала вращающегося держателя.

6.3 Устанавливают печь так, чтобы горизонтальные оси стеклянных сосудов, размещенных в держателе, находились на одном уровне с точностью ±1,0°.

6.4 Включают вентилятор. Вентилятор всегда должен быть включен при включенном нагревателе и закрытой двери печи. Допускается выключать вентилятор при открытой двери печи. Вентилятор отключают вручную или электронной блокировкой двери, или другим способом.

6.5 Разогревают печь в течение не менее 16 ч до начала испытаний с установленным контролем термостата на значение температуры испытания. Это значение выбирают так, чтобы при полностью загруженной печи и включенной вентиляции была обеспечена температура в печи (163,0±0,5)°С [(325±1)°F].

Примечание 2 - Наличие сосудов для проб влияет на распределение температуры в печи, поэтому при установке температуры в термостате должны быть сосуды. Допускается использовать пустые сосуды.

7 Проведение испытаний

7.1 Образцы не должны содержать воду. Нагревают образцы в печи в контейнерах с приоткрытой крышкой до жидкого состояния при температуре не более 150°С (302°F). Вручную перемешивают образцы, избегая попадания пузырьков воздуха.

7.2 Помещают по (35,0±0,5) г образца в стеклянные сосуды, обеспечивая достаточное количество материала для последующих испытаний остатка.

7.3 Сразу же после введения образцов стеклянные сосуды устанавливают горизонтально. Медленно поворачивают сосуд вокруг его оси не менее одного полного оборота для покрывания внутренней цилиндрической поверхности образцом. Не следует покрывать открытый конец сосуда для предотвращения вытекания образца во время этой процедуры.

Помещают сосуды в горизонтальном положении на чистую подставку для охлаждения. Сосуды охлаждают при комнатной температуре в помещении без сквозняков вдали от печей и других источников тепла.

Примечание 3 - Для некоторых битумов может оказаться невозможным полное покрытие сосуда.

Примечание 4 - При определении изменения массы для максимальной точности взвешивания подставка для охлаждения должна находиться в том же месте при той же температуре и влажности, что и весы, используемые для определения массы сосудов с образцами.

Примечание 5 - Статическое электричество может привести к нестабильным результатам измерения массы из-за характеристик стекла сосудов для образцов. Эту проблему решают, размещая источник пассивных ионов с внутренней стороны экрана, защищающего от сквозняков**.

7.3.1 Охлаждают стеклянные сосуды с образцами на подставке для охлаждения в течение 60-80 мин.

7.3.2 Для определения изменения массы используют два сосуда. После охлаждения взвешивают сосуды на аналитических весах с погрешностью не более 0,001 г. Каждый сосуд взвешивают отдельно в вертикальном положении и записывают массу после установления равновесия.

7.4 В держатель печи, разогретой до температуры испытания с установленным расходом воздуха (4000±200) см3/мин, помещают сосуды с образцами битума, уравновешивая держатель. В неиспользуемые ячейки держателя устанавливают пустые сосуды. Закрывают дверцу и устанавливают скорость вращения держателя (15,0±0,2) об/мин. Выдерживают образцы в печи с поступающим воздухом и вращающимся держателем в течение 85 мин. Температуру испытания (163,0±0,5)°С [(325±1)°F] следует установить в течение 10 мин, в противном случае испытание прекращают.

7.5 После испытания вынимают образцы для определения изменения массы и помещают их горизонтально в стойку для охлаждения. Затем поочередно вынимают сосуды с образцами и переносят их содержимое в контейнер вместимостью не менее чем на 30% превышающей суммарный объем остатка. Образцы переливают за один раз, обеспечивая свободное вытекание из емкости, а затем выскабливают как можно больше остатка. Во время перелива образца из каждой емкости дверь печи должна быть закрыта, нагреватель включен и подача воздуха обеспечена, при этом остальные образцы должны вращаться в держателе.

Примечание 6 - Можно использовать любой инструмент или методику выскабливания, если удается перенести не менее 90% остатка из сосуда. Было установлено, что выскабливание по окружности более эффективно, чем продольное.

7.6 После удаления остатков из всех стеклянных сосудов осторожно перемешивают содержимое контейнера для гомогенизации остатка, избегая попадания воздуха. Остаток в течение 72 ч испытывают при вращении тонкой пленки в печи.

7.7 Для определения изменения массы сосуды с образцами охлаждают на горизонтальной стойке в течение (60±180) мин. После охлаждения определяют массу сосудов на аналитических весах с погрешностью не более 0,001 г. Каждый сосуд устанавливают на весы вертикально и записывают массу при установившемся равновесии весов. Отмечают любые протечки образца из сосудов.

Примечание 7 - Существуют сообщения отдельных лабораторий о проблемах с образцом, вытекающим из сосуда во время испытаний. В этом случае следует проверить уровень установки печи и размеры сосуда. Эта проблема возникает при использовании сосудов с малым кольцевым бортиком. Сосуды, размеры которых не соответствуют установленным требованиям, для испытаний применять не следует.

Примечание 8 - Для повышения точности определения изменения массы при работе с сосудами используют чистые перчатки или щипцы и переносят сосуды, используя щипцы, чтобы предотвратить загрязнение и изменение температуры, которые могут исказить результаты измерений.

8 Отчет

8.1 В отчет включают результаты испытаний битума до и после испытания при вращении тонкой пленки в печи.

8.2 Записывают среднее значение изменения массы вещества в двух сосудах в процентах от массы исходного вещества с точностью до 0,001%. Потерю массы записывают как отрицательное число, увеличение массы - как положительное.

Примечание 9 - Испытание может привести к потере массы или к ее увеличению. При проведении испытания летучие компоненты испаряются, что приводит к уменьшению массы, а кислород вступает в реакцию с образцом, что приводит к увеличению массы. Совокупный эффект определяет, имеет ли образец общее увеличение массы или общую потерю массы. У образцов с низким содержанием летучих компонентов масса увеличивается, у образцов с высоким содержанием летучих компонентов масса обычно снижается.

9 Прецизионность и отклонение

9.1 Критерии оценки приемлемости результатов испытания вязкости при температуре 60°С (140°F) и растяжимости при температуре 15,6°С (60°F) остатка после прогрева приведены в таблице 1. В графе "Стандартное отклонение (1s)" приведены значения стандартного отклонения, соответствующие показателям и условиям испытания, приведенным в графе "Метод испытания". В графе "Предел расхождения двух результатов (d2s)" указаны значения пределов, которые не должны превысить расхождение между результатами двух правильно проведенных испытаний. В графе "Коэффициент вариации (% от среднего) (1s %)" приведены значения коэффициентов вариации, которые соответствуют показателям и условиям испытания, приведенным в графе "Метод испытания". В графе "Предел расхождения двух результатов (% от среднего) (d2s %)" указаны значения пределов, которые не должно превысить расхождение между результатами двух правильно проведенных испытаний в процентах от среднего значения.

Таблица 1- Прецизионность метода

|

Метод испытания

|

Стандартное отклонение (1s)

|

Предел расхождения двух результатов (d2s)

|

Коэффициент вариации (% от среднего) (1s%)

|

Предел расхождения двух результатов (% от среднего) (d2s %)

|

|

Повторяемость

|

|

Вязкость при температуре 60°С (140°F)

|

-

|

-

|

2,3

|

6,5

|

|

Растяжимость при температуре 15,6°С (60°F)*, см

|

3

|

9

|

-

|

-

|

|

Воспроизводимость

|

|

Вязкость при температуре 60°С (140°F)

|

-

|

-

|

4,2

|

11,9

|

|

Растяжимость при температуре 15,6°С (60°F)*, см

|

6

|

16

|

-

|

-

|

|

* Основано на анализе данных, полученных при испытаниях в 16 лабораториях двух образцов битумов с растяжимостью от 13 до 30 см.

|

9.2 Прецизионность определения изменения массы была оценена на основе анализа данных AMRL, представляющих около 5900 повторений этого испытания. Анализ показывает, что стандартное отклонение испытания (1s) может быть выражено как функция изменения массы X (таблица 2).

Таблица 2 - Прецизионность определения изменения массы

|

Изменение массы X

|

Стандартное отклонение повторяемости (1s)

|

Стандартное отклонение воспроизводимости (1s)

|

|

Если Х≤минус 0,1%

|

1s = 0,013 - 0,070 (X)

|

1s = 0,020 - 0,200 (X)

|

|

Если X > минус 0,1%

|

1s = 0,020

|

1s = 0,040

|

9.3 95%-ный доверительный предел допустимого диапазона двух результатов (d2s) может быть определен умножением оценок стандартного отклонения (1s), приведенного в 9.2, на коэффициент, равный 2,83.

9.4 Настоящий метод испытания не имеет отклонения, поскольку определяемые значения установлены только в терминах метода испытания.

______________________________

* По вопросу стандартов ASTM следует посетить ASTM website, www.astm.org или обратиться к службе ASTM по работе с клиентами на service@astm.org. В томе ежегодного сборника стандартов ASTM - см. страницу ASTM Website standard's Document Summary.

** Можно использовать модель 2U500 компании NRD Inc., 2937 Alt Boulevard North, Grand Island NY 14072-1292.

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным стандартам

Таблица Д.А.1

|

Обозначение и наименование ссылочного стандарта

|

Степень соответствия

|

Обозначение и наименование межгосударственного стандарта

|

|

ASTM D 113-07 Стандартный метод определения растяжимости битуминозных материалов

|

IDТ

|

ГОСТ 32056-2013 Материалы битуминозные. Метод определения растяжимости

|

|

ASTM D 2171/D2171M-10 Стандартный метод определения вязкости битумов вакуумным капиллярным вискозиметром

|

IDТ

|

ГОСТ 32191-2013 Битумы нефтяные. Определение вязкости вакуумным капиллярным вискозиметром

|

|

ASTM Е 1-07 Стандартная спецификация на стеклянные жидкостные термометры ASTM

|

-

|

*

|

|

ASTM Е 644-11 Стандартный метод испытаний для проверки промышленных термометров сопротивления

|

-

|

*

|

|

ASTM Е 1137/Е1137М-08 Стандартная спецификация на промышленные платиновые термометры сопротивления

|

-

|

*

|

|

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного стандарта. Перевод данного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов:

IDТ - идентичные стандарты.

|

![]() — Все документы — ГОСТы — ГОСТ 32185-2013 БИТУМЫ НЕФТЯНЫЕ. ОПРЕДЕЛЕНИЕ ВОЗДЕЙСТВИЯ ТЕПЛА И ВОЗДУХА НА ДВИЖУЩУЮСЯ ПЛЕНКУ

— Все документы — ГОСТы — ГОСТ 32185-2013 БИТУМЫ НЕФТЯНЫЕ. ОПРЕДЕЛЕНИЕ ВОЗДЕЙСТВИЯ ТЕПЛА И ВОЗДУХА НА ДВИЖУЩУЮСЯ ПЛЕНКУ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии