Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2013 г. N 1379-ст

Межгосударственный стандарт ГОСТ 32299-2013 (ISO 4624:2002)

"МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ. ОПРЕДЕЛЕНИЕ АДГЕЗИИ МЕТОДОМ ОТРЫВА"

Paint materials. Pull-off test for adhesion

Дата введения - 1 августа 2014 г.

Введен впервые

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 Область применения

Настоящий стандарт устанавливает способы определения адгезии методом отрыва лакокрасочных покрытий (одно-, многослойных покрытий или системы покрытий) (далее - покрытий), нанесенных на различные окрашиваемые поверхности.

Используют разные способы определения адгезии в зависимости от того, является ли окрашиваемая поверхность деформируемой, например тонкий металл, пластмасса и дерево, или жесткой, например бетон, металлические пластинки.

Для специальных целей покрытие может быть нанесено непосредственно на плоскость цилиндрической заготовки для испытания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8832-76 (ИСО 1514-84) Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания (ИСО 1514:1984 "Краски и лаки. Стандартные пластины для испытаний", MOD)

ГОСТ 9980.2-86 (ИСО 842-84, ИСО 1512-74, ИСО 1513-80) Материалы лакокрасочные. Отбор проб для испытаний (ИСО 842:1984 "Сырье для изготовления лаков и красок. Отбор проб", MOD; ИСО 1512:1974 "Краски и лаки. Отбор проб", MOD; ИСО 1513:1980 "Лаки и краски. Контроль и подготовка образцов для испытаний", MOD)

ГОСТ 29317-92 (ИСО 3270- 84) Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания (ИСО 3270:1984 "Краски, лаки и сырье для них. Температуры и влажности для кондиционирования и испытания", MOD)

ГОСТ 31993-2013 (ИСО 2808:2007) Материалы лакокрасочные. Определение толщины покрытия (ИСО 2808:2007 "Краски и лаки. Определение толщины покрытия", MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети "Интернет" или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальный стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Сущность метода

На пластинки для испытаний одинаковой толщины и текстуры окрашиваемой поверхности наносят испытуемый лакокрасочный материал (ЛКМ).

Цилиндрические заготовки приклеивают непосредственно к поверхности лакокрасочного покрытия с помощью клея.

Склеенные образцы после затвердевания клея (высыхания или отверждения) испытывают на отрыв (растяжение), измеряя усилие, необходимое для отрыва покрытия от окрашиваемой поверхности.

Результатом испытания является усилие отрыва, необходимое для нарушения адгезии или когезии в испытуемом покрытии. Возможно также смешанное разрушение адгезия/когезия.

4 Необходимая дополнительная информация

В каждом конкретном случае применения метода настоящего стандарта необходима дополнительная информация. Перечень дополнительной информации приведен в приложении А.

5 Аппаратура

5.1 Разрывное испытательное устройство

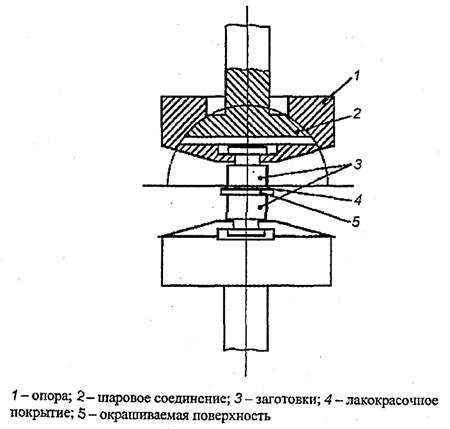

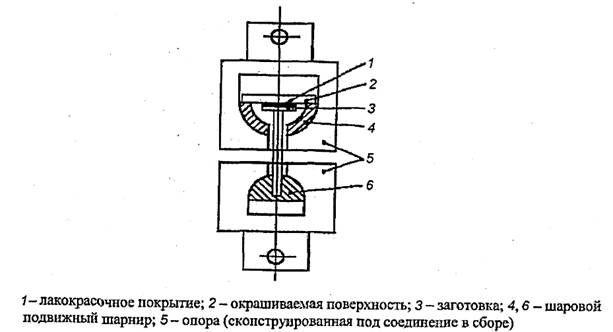

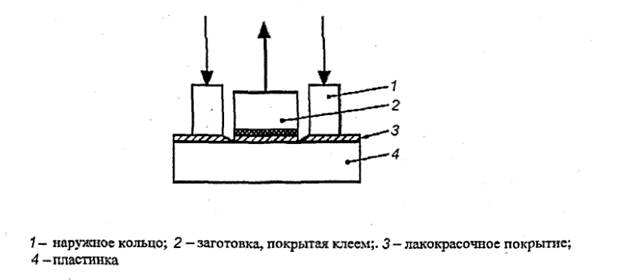

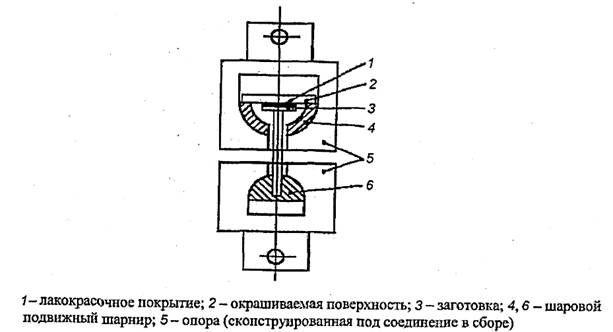

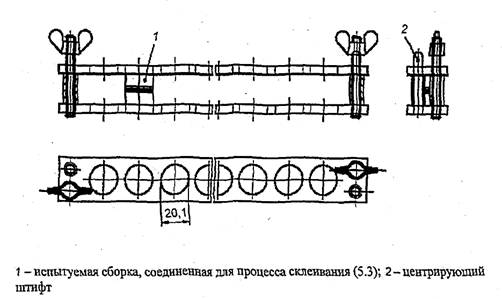

Конструкция разрывного испытательного устройства представлена на рисунках 1, 2.

Силу отрыва прикладывают в направлении, перпендикулярном к плоскости окрашенной поверхности, и увеличивают с равномерной скоростью не более 1 МПа/с*, чтобы разрушение испытуемого образца произошло в течение 90 с.

Примечания

1 Вместо разрывного устройства, представленного на рисунках 1 и 2, можно использовать и другие устройства для определения адгезии методом отрыва (механические, пневматические, гидравлические или ручные) при условии, что они дают одинаковые результаты.

Тип устройства должен быть указан в протоколе испытаний.

2 На результаты испытаний может влиять и сам испытуемый образец.

Результаты не будут воспроизводимыми, если не будет обеспечено коаксиальное выравнивание силы отрыва.

"Рисунок 1 - Схематическое изображение разрывного устройства для испытаний по 9.4.1 и 9.4.3"

"Рисунок 2 - Схематическое изображение разрывного устройства для испытания по 9.4.2"

5.2 Заготовки для испытаний

Заготовка представляет собой цилиндр, изготовленный из алюминия или стали, сконструированный для применения в комплекте с разрывным устройством.

Заготовка имеет жесткую плоскую поверхность для соединения с системой клей/покрытие на одном конце и приспособление для соединения с разрывным устройством на другом конце. Заготовка должна иметь номинальный диаметр 20 мм и достаточную толщину, чтобы избежать повреждения в ходе испытания. Рекомендуется, чтобы длина заготовки была не менее половины ее диаметра. Плоская поверхность заготовки должна быть перпендикулярна к оси цилиндра и подвергнута механической обработке.

Заготовки диаметром 7 мм можно использовать при испытании по 9.4.2 (с одной стороны).

При использовании заготовки диаметром 7 мм выполняют 10 определений.

Диаметр заготовок должен быть указан в протоколе испытаний.

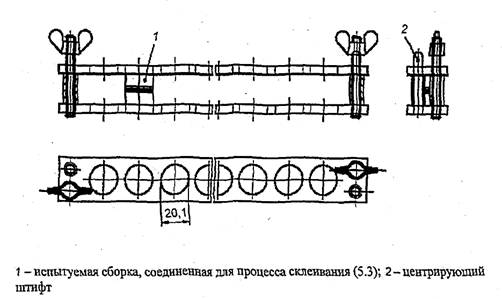

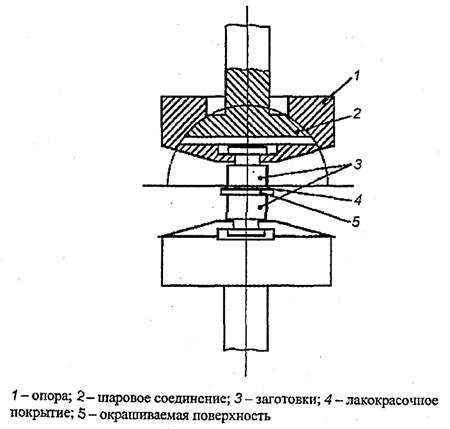

5.3 Центрирующее устройство

Конструкция центрирующего устройства для обеспечения правильного соосного выравнивания сборки для испытания в процессе склеивания (9.4.1 и 9.4.3) показана на рисунке 3.

"Рисунок 3 - Пример центрирующего устройства для заготовок диаметром 20 мм"

5.4 Режущее устройство для удаления затвердевшего клея, например нож

В зависимости от механических свойств лакокрасочного покрытия (например, хрупкость) удаление затвердевшего клея и покрытия до окрашиваемой поверхности может сильно влиять на адгезию.

Допускается при согласовании между заинтересованными сторонами не удалять клей и покрытие, если толщина покрытия менее 150 мкм.

В протоколе испытаний указывают имело или не имело место удаление и тип режущего инструмента.

6 Клеи

При определении адгезии покрытия к окрашиваемой поверхности особое внимание необходимо обратить на выбор клея для проведения испытания.

Необходимо чтобы:

- когезионные свойства клея и адгезия к покрытию были лучше, чем адгезия покрытия к окрашиваемой поверхности;

- компоненты клея до его затвердевания не должны вызывать видимых изменений в покрытии.

Рекомендуемые клеи: цианоакрилат, двухкомпонентный эпоксидный без растворителя, катализированные пероксидом полиэфирные.

При проведении испытаний при повышенной влажности время затвердевания клея должно быть максимально коротким. В этом случае рекомендуется использовать двухкомпонентный быстросохнущий эпоксидный клей.

Примечание - В случае разрушения, в основном связанного с клеем, применение клея другого типа позволяет получать более надежные результаты.

7 Отбор проб

Отбирают среднюю пробу каждого ЛКМ в соответствии с ГОСТ 9980.2.

Контроль и подготовка каждой пробы для испытания - по ГОСТ 9980.2.

8 Пластинки для испытаний

8.1 Материал

Если другие условия не согласованы, то пластинки для испытания должны соответствовать требованиями ГОСТ 8832, предпочтительно использование пластинок из материала, применяемого на практике.

Пластинки для испытания должны быть плоскими и недеформированными.

8.2 Подготовка пластинок к окрашиванию и окрашивание

Если другие условия не согласованы, пластинку для испытания подготавливают в соответствии с методом предварительной обработки, который предназначен для применения на практике.

Выбранный метод подготовки поверхности для окрашивания указывают в протоколе испытаний.

Окрашивают пластинки в соответствии с указаниями для данного ЛКМ или системы покрытия.

8.3 Сушка пластинок

Окрашенные пластинки высушивают в естественных условиях (или подвергают горячей сушке с последующей выдержкой) в течение установленного времени и в условиях в соответствии с указаниями для испытуемого ЛКМ или системы покрытия.

Перед испытанием пластинки выдерживают при температуре (23±2)°С и относительной влажности (50±5)% не менее 16 ч, если другие условия не оговорены.

8.4 Толщина покрытия

Толщину высушенного покрытия в микрометрах определяют любым методом по ГОСТ 31993.

9 Проведение испытаний

9.1 Число определений

Проводят шесть параллельных определений.

При использовании заготовок диаметром 7 мм выполняют 10 определений

9.2 Условия проведения испытаний

Испытания проводят при температуре (23±2)°С и относительной влажности (50±5)% по ГОСТ 29317, если другие условия не оговорены.

9.3 Клей

Клей применяют в соответствии с инструкциями изготовителя. Используют минимальное количество клея, необходимое для получения прочного соединения с покрытием. Избыток клея следует удалить.

9.4 Испытуемые образцы

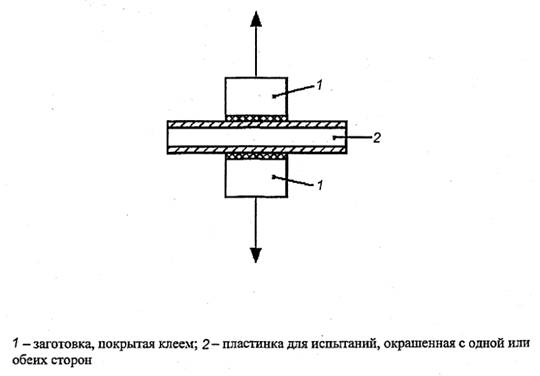

9.4.1 Способ испытания на жестких и деформируемых окрашенных поверхностях с использованием двух заготовок

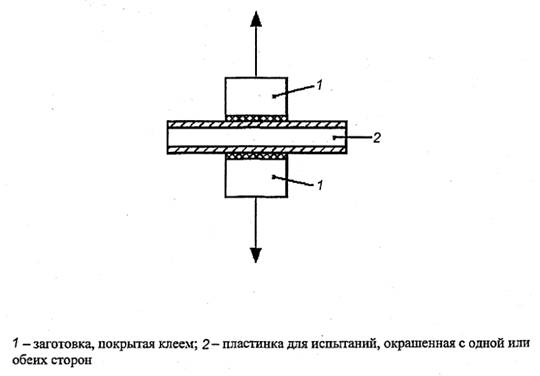

В качестве образца испытуемого покрытия используют диск диаметром не менее 30 мм или квадрат со стороной не менее 30 мм, вырезанный из окрашенной пластинки, при этом следят, чтобы испытуемое покрытие было не повреждено.

Наносят равномерно клей на поверхности двух предварительно очищенных заготовок для испытаний (5.2) одинакового диаметра с учетом примечаний к настоящему пункту.

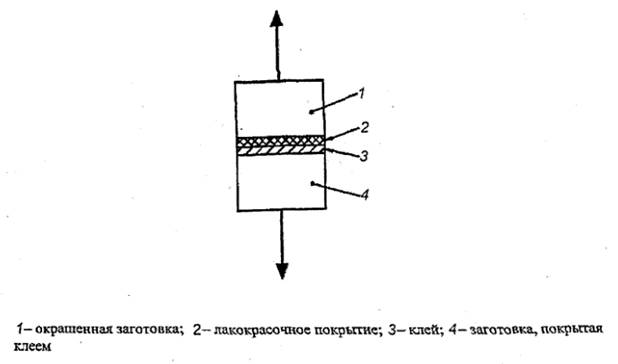

Помещают образец с испытуемым покрытием между покрытыми клеем поверхностями заготовок так, чтобы эти заготовки были выровнены по центральной оси испытуемого образца, как показано на рисунке 4.

"Рисунок 4 - Испытуемый образец для "сендвич"-метода с пластинкой, окрашенной с одной или обеих сторон"

Выравнивают образец с помощью центрирующего устройства (5.3) и оставляют в таком состоянии до затвердевания клея. После затвердевания клея осторожно с помощью режущего устройства (5.4) удаляют клей и покрытие по окружности заготовки, прорезая до поверхности пластинки, если другое не согласовано (5.4).

При испытаниях при высокой влажности время затвердевания клея должно быть максимально коротким (раздел 6).

Примечания

1 Адгезию на границе клей/покрытие можно улучшить путем придания небольшой шероховатости поверхностям покрытия и заготовки перед нанесением клея.

2 При испытании деформируемых пластинок, если возможно плохое склеивание между неокрашенной поверхностью пластинки с заготовкой, используют пластинку, окрашенную с обеих сторон.

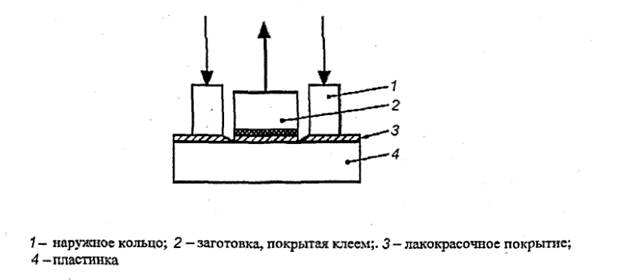

9.4.2 Способ испытания жестких пластинок, окрашенных только с одной стороны, с использованием одной заготовки

Наносят равномерно клей на предварительно очищенную поверхность заготовки для испытаний (5.2).

Помещают покрытую клеем поверхность заготовки на покрытие.

После затвердевания клея осторожно с помощью режущего устройства (5.4) обрезают клей и покрытие по окружности заготовки, прорезая до поверхности пластинки, если другое не согласовано (5.4).

Помещают наружное кольцо, как показано на рисунке 5.

"Рисунок 5 - Испытуемый образец на жестких пластинках"

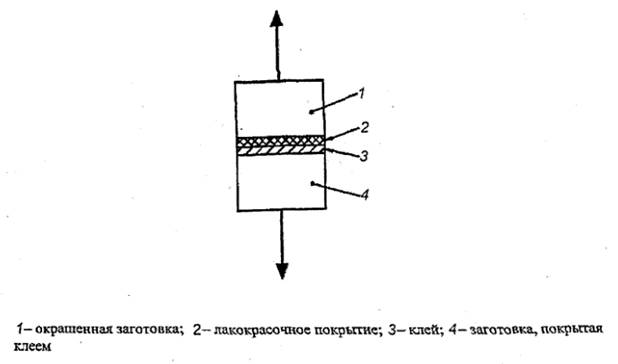

9.4.3 Способ испытания с использованием двух заготовок, поверхность одной из которых окрашена

Наносят равномерно клей на предварительно очищенную поверхность одной заготовки для испытаний (5.2).

Совмещают покрытую клеем поверхность заготовки с поверхностью второй заготовки с покрытием, как показано на рисунке 6, и выравнивают в центрирующем устройстве (5.3) на время затвердевания клея.

"Рисунок 6 - Испытуемый образец с использованием только заготовок (без пластинки)"

9.5 Проведение испытаний

9.5.1 Сила отрыва (разрывное усилие)

Сразу же после затвердевания клея помещают заготовки с образцами в разрывное испытательное устройство (5.1), следя за тем, чтобы заготовки были выровнены и чтобы разрывное усилие прикладывалось равномерно по всей испытуемой площади без изгибающего момента.

Прикладывают разрывное усилие, увеличивая его со скоростью не более 1 МПа/с, перпендикулярно к плоскости окрашиваемой поверхности, чтобы разрушение произошло за 90 с с начала приложения силы отрыва.

Записывают разрывное усилие, требующееся для разрушения испытуемого образца.

Повторяют испытание на отрыв для каждого исследуемого образца.

9.5.2 Характер разрушения

Проводят визуальный контроль поверхности отрыва для установления типа разрушения:

А - когезионное разрушение окрашиваемой поверхности;

А/В - адгезионное разрушение между окрашиваемой поверхностью и первым слоем покрытия;

В - когезионное разрушение первого слоя покрытия;

В/С - адгезионное разрушение между первым и вторым слоем покрытия;

n - когезионное разрушение n-го слоя многослойного покрытия;

n/m - адгезионное разрушение между n-м и m-м слоями многослойной системы;

-/Y - адгезионное разрушение между последним слоем покрытия и клеем;

Y - когезионное разрушение слоя клея;

Y/Z - адгезионное разрушение между клеем и заготовкой.

Оценивают площадь разрушения в процентах с точностью до 10% для каждого типа разрушения.

Там, где сплошность разрушения не достигнута, пересматривают подготовку окрашиваемой поверхности и нанесения покрытия; при неравномерном разрушении клея используют другой клей (раздел 6) с учетом примечаний к 9.4.1.

Повторяют испытания на не менее чем 6 образцах для испытания.

10 Обработка результатов

10.1 Прочность при отрыве

Прочность при отрыве σ, МПа, рассчитывают по формуле

σ=F/A,

(1)

где σ - прочность при отрыве;

F - разрывное усилие, Н;

А - площадь заготовки, мм2.

Примечание - В случае заготовок диаметром 20 мм, прочность при отрыве в мегапаскалях рассчитывают по формуле

σ=4F/400π=F/314.

(2)

За результат принимают среднеарифметическое значение шести определений, округленное до целого числа.

10.2 Характер разрушения

Характер разрушения выражают в соответствии с 9.5.2 как средний процент площади с соответствующим типом разрушения испытуемого покрытия.

10.3 Пример

Если покрытие разрушается при среднем усилии отрыва 20 МПа и исследование в месте отрыва показывает, что в среднем 30% площади подверглось когезионному разрушению первого слоя, а 70% площади - адгезионному разрушению между слоями (1 и 2), то результат испытания на отрыв выражают следующим образом:

20 МПа, 30% В, 70% В/С.

11 Прецизионность

В настоящее время нет данных, относящихся к значениям предела повторяемости r и предела воспроизводимости R.

12 Протокол испытаний

Протокол испытаний должен содержать:

a) информацию, необходимую для полной идентификации ЛКМ, подлежащего испытанию;

b) ссылку на настоящий стандарт;

c) необходимую дополнительную информацию, представленную в приложении А;

d) ссылку на межгосударственный или национальный стандарт, техническую документацию на материал или другой документ, содержащий информацию, требуемую в перечислении с);

e) подготовку поверхности пластинки для испытания;

f) толщину лакокрасочной системы и/или толщину отдельных слоев;

g) тип разрывного испытательного устройства и диаметр заготовки;

h) тип режущего инструмента, использованного для обрезания клея и покрытия по окружности заготовки;

i) результаты испытаний;

j) любые отклонения от метода испытания настоящего стандарта;

k) дату проведения испытаний.

_______

* МПа/с = МН/м2·с.

Приложение А

(обязательное)

Необходимая дополнительная информация

Должна быть представлена дополнительная информация, приведенная в настоящем приложении [перечисления а) - g)]

Необходимая информация может быть предметом согласования между заинтересованными сторонами или может быть получена частично или полностью из настоящего стандарта или других документов, относящихся к материалу, подвергаемому испытанию.

a) Материал пластинок для испытания, толщина и подготовка окрашиваемой поверхности.

b) Метод окрашивания, включая длительность и условия сушки слоев в случае многослойного покрытия.

c) Продолжительность и условия естественной или горячей сушки и выдержки лакокрасочного покрытия перед испытанием.

d) Толщина высушенного покрытия в микрометрах и метод ее измерения, а также информация, является ли покрытие однослойным или многослойным.

e) Клей (пропорции компонентов для многокомпонентного клея) и условия высыхания или отверждения (раздел 6).

f) Выдержка (время) и условия от момента сборки образца до испытания.

g) Условия проведения испытаний (температура и влажность), отличающиеся от указанных в 9.2 настоящего стандарта.

![]() — Все документы — ГОСТы — ГОСТ 32299-2013 (ISO 4624:2002) МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ. ОПРЕДЕЛЕНИЕ АДГЕЗИИ МЕТОДОМ ОТРЫВА

— Все документы — ГОСТы — ГОСТ 32299-2013 (ISO 4624:2002) МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ. ОПРЕДЕЛЕНИЕ АДГЕЗИИ МЕТОДОМ ОТРЫВА Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии