Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 9 июля 2014 г. N 770-ст

Межгосударственный стандарт ГОСТ 28575-2014

"ЗАЩИТА ОТ КОРРОЗИИ В СТРОИТЕЛЬСТВЕ. КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ. ИСПЫТАНИЯ ПАРОПРОНИЦАЕМОСТИ ЗАЩИТНЫХ ПОКРЫТИЙ"

Corrosion protection in construction. Concrete and reinforced concrete constructions. Tests of vapour permeability of protection covers

Дата введения - 1 января 2015 г.

Взамен ГОСТ 28575-90

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 Область применения

Настоящий стандарт распространяется на бетонные и железобетонные конструкции и устанавливает методы определения паропроницаемости лакокрасочных, мастичных и оклеечных покрытий, нанесенных на бетонные или железобетонные конструкции, при воздействии паров воды.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 3956-76 Силикагель технический. Технические условия

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 защитные покрытия: Покрытия, создаваемые на поверхности бетона для защиты от коррозии.

3.2 паропроницаемость защитного покрытия: Способность пропускать или задерживать пары воды при наличии разности парциального давления водяного пара при одинаковом атмосферном давлении на обеих сторонах образца бетона с защитным покрытием, характеризуемая паропроницаемостью или сопротивлением паропроницанию при воздействии водяного пара.

3.3 парциальное давление: Давление газа (пара) в смеси, которое он оказывал бы при данной температуре, если бы он один занимал объем смеси.

4 Общие положения

4.1 Настоящий стандарт устанавливает следующие методы определения: сухой метод определения паропроницаемости защитных покрытий и мокрый метод определения паропроницаемости защитных покрытий.

4.2 Сухой метод определения паропроницаемости защитных покрытий заключается в определении количества водяного пара, которое проходит через образец с защитным покрытием и без защитного покрытия, путем измерения массы влагопоглощающего вещества и последующего вычисления паропроницаемости. В спорных вопросах при определении паропроницаемости этот метод испытания является арбитражным.

4.3 Мокрый метод определения паропроницаемости защитных покрытий заключается в определении количества водяного пара, которое проходит через образец с защитным покрытием и без защитного покрытия, путем измерения массы испарившейся воды и последующего вычисления паропроницаемости.

Размеры образцов для испытания выбирают в зависимости от способа их изготовления и максимального размера зерен заполнителей по таблице 1.

Таблица 1 - Размеры образцов

|

Способ изготовления образцов

|

Размер зерен заполнителя, мм

|

Размеры образцов, мм

|

|

Диаметр

|

Толщина

|

|

Изготовленные в лаборатории из мелкозернистого бетона

|

До 5

|

|

20±1, 0

|

|

Изготовленные в лаборатории из бетона рабочего состава

|

До 20

|

|

30±1, 5

|

|

Вырезанные из строительных конструкций

|

-

|

|

30±1, 5

|

5 Сухой метод определения паропроницаемости

5.1 Средства испытания и вспомогательные устройства

Для испытаний применяют:

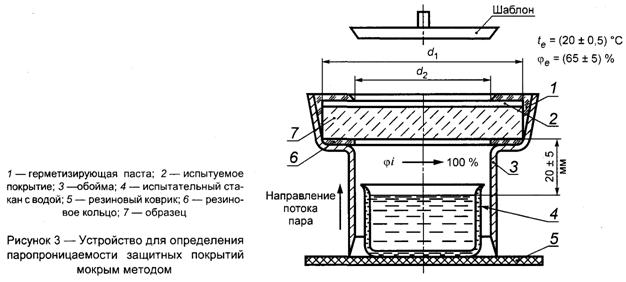

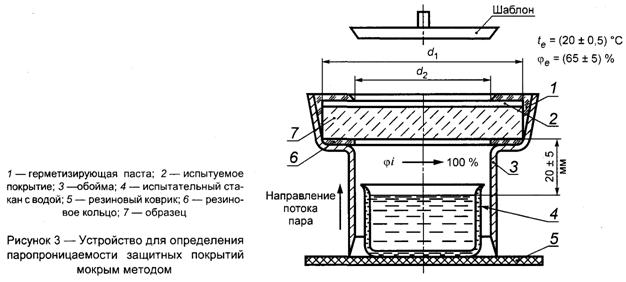

1) стеклянные или металлические сосуды (рисунок 1, таблица 2);

2) круглые шаблоны диаметром d2;

3) климатическую камеру с поддержанием постоянной температуры (20±2)°C и влажности 40% - 98%;

4) резиновые кольца согласно диаметрам, приведенным в таблице 2, и толщиной 1-2 мм;

5) штангенциркуль;

6) весы погрешностью взвешивания ±0, 001 г;

7) металлические и волосяные щетки;

8) влагопоглощающее вещество - гранулированный хлористый кальций по ГОСТ 450 (обезвоженный) или силикагель по ГОСТ 3956 (обезвоженный);

9) клей на основе эпоксидной смолы;

10) герметизирующую пасту, состав которой выбирается предпочтительно из следующих вариантов:

- макрокристаллический воск - 60% и кристаллический чистый твердый парафин - 40%;

- макрокристаллический воск - 90% и пластификатор - 10%;

- твердый парафин с температурой плавления от 50°С до 52°С - 80% и клейкий полиизобутилен - 20%;

- пчелиный воск или парафин - 60% и канифоль - 40%.

Таблица 2 - Диаметр образца и сосуда

|

Диаметр образца, мм

|

Диаметр сосуда, мм

|

|

d1

|

d2

|

|

50

|

50

|

40

|

|

100

|

100

|

90

|

5.2 Изготовление и подготовка образцов

5.2.1 При определении паропроницаемости защитных покрытий используется мелкозернистый бетон марки по водонепроницаемости W4. Приготовление бетона выполняют по приложению А. В зависимости от цели испытаний допускается применять образцы из бетона рабочего состава и бетонные образцы, вырезанные из строительных конструкций.

Образцы в лаборатории изготовляют в количестве не менее 10 шт. Образцы из строительной конструкции отбирают в количестве не менее 10 шт. на участках, отстоящих на расстоянии один от другого не менее 300 мм.

5.2.2 Образцы, изготовленные в лаборатории, пропаривают и выдерживают в помещении с относительной влажностью 40% - 65% до постоянной массы.

5.2.3 Испытание проводят на пяти образцах с защитным покрытием и на пяти образцах без покрытия.

Перед нанесением защитного покрытия поверхность бетонных образцов должна быть ровной, очищена от цементного молока и обеспылена. Содержание влаги в поверхностном слое бетона и температурные условия в процессе нанесения и твердения покрытия определяют согласно требованиям нормативных документов на покрытие.

Защитное покрытие наносят по технологии, применяемой для данного материала.

5.2.4 Образцы, вырезанные из конструкций, имеющих защитное покрытие, делят на две группы. Пять образцов с покрытием оставляют для испытаний. Образцы этой группы не должны иметь видимых повреждений защитного покрытия. На пяти образцах удаляют защитное покрытие вместе с наружным слоем бетона толщиной (5±0, 5) мм.

5.2.5 Толщину образца измеряют в пяти точках с помощью штангенциркуля и определяют среднее арифметическое значение. Толщина образцов, подготовленных к испытанию, должна соответствовать размерам, указанным в таблице 1.

5.2.6 По краю нижней поверхности образца приклеивают резиновое кольцо так, чтобы испытуемая поверхность без защитного покрытия не была запачкана клеем.

5.3 Проведение испытания

5.3.1 В сосуд закладывают влагопоглощающее вещество по рисунку 1, зазор между образцом и стенкой сосуда заполняют герметизирующей пастой.

Кольцеобразный край верхней поверхности образца покрывают герметизирующей пастой до размера, соответствующего открытой нижней поверхности образца.

5.3.2 Подготовленные к испытанию 10 сосудов с образцами взвешивают с точностью ±0, 001 г и выдерживают в климатической камере при температуре (20±0, 5)°С и относительной влажности воздуха (80±2)%.

5.3.3 Сосуды с образцами взвешивают каждые 24 ч и определяют количество водяного пара, прошедшего через образцы.

5.3.4 Взвешивания повторяют до тех пор, пока изменение массы за единицу времени не будет постоянным. Насыщение водой влагопоглощающего вещества не должно превышать 5% исходного количества. При насыщении, превышающем 5%, испытание образцов повторяют, причем сосуд наполняют новым количеством влагопоглощающего вещества.

5.3.5 Результаты измерений и взвешивания каждого образца записывают.

5.4 Обработка результатов испытания

5.4.1 По данным отдельных взвешиваний строят график зависимости изменения массы влагопоглощающего вещества от времени (рисунок 2). Для определения паропроницаемости используют данные взвешиваний после установления постоянного диффузионного потока, что на рисунке 2 изображено в виде прямой линии.

5.4.2 Паропроницаемость образцов δm, кг/м2·с·Па, вычисляют для каждого образца по формуле

, (1)

где (m2-m1) - количество водяного пара, проходящего через образец за интервал времени от t1 до t2, кг;

А - площадь поверхности испытуемого образца, м2;

(t2-t1) - интервал времени между двумя взвешиваниями, с;

(Pi-Pe) - разность значений парциального давления водяного пара у поверхностей образца, Па;

Pe - парциальное давление водяного пара в воздухе температурой (20±0, 5)°С и относительной влажностью φe=(80±2) %, Па, вычисляемое по формуле

, (2)

Pi - парциальное давление водяного пара, Па, в воздухе температурой 20°С и относительной влажностью φi, %, в сосуде над поглотителем - гранулированным хлористым кальцием (обезвоженным) или силикагелем (обезвоженным), вычисляемое по формуле

. (3)

Примечание - Для гранулированного хлористого кальция (обезвоженного) φi=14%, для силикагеля (обезвоженного) φi=10%.

Расчет паропроницаемости выполняют с точностью до второй значащей цифры.

5.4.3 Определяют среднее арифметическое значение паропроницаемости:

δm, 2 - среднее значение δ образцов без защитного покрытия;

δm, 1 - среднее значение δ образцов с защитным покрытием.

Значения, отличающиеся от среднего арифметического более чем на 5%, исключают. За паропроницаемость принимают среднее арифметическое значение (δm, 1 или δm, 2) результатов не менее четырех определений одной серии испытаний, расхождение между которыми не превышают 5%. Если не удается получить четыре значения, отвечающих указанному требованию, то следует повторить все испытания.

5.4.4 Вычисляют сопротивление паропроницанию покрытия R в м2·с·Па/кг по формуле

. (4)

5.4.5 Вычисляют паропроницаемость покрытия δ0 в кг/м2·с·Па по формуле

. (5)

5.5 Протокол испытания

Протокол испытания должен содержать следующие данные:

1) характеристики испытуемого материала покрытия (название, вид, марка, предприятие-изготовитель, основные свойства и дата изготовления);

2) способ изготовления бетонных образцов, характеристика бетона (марка по водонепроницаемости, другие характеристики), место отбора образцов (вид сооружения, конструкции);

3) размеры образцов (диаметр, толщина, площадь поверхности);

4) технологию и условия нанесения защитного покрытия (продолжительность сушки);

5) условия подготовки и проведения испытаний (температура, относительная влажность воздуха);

6) способ испытаний;

7) средние арифметические значения результатов определения сопротивления паропроницанию и паропроницаемости покрытия;

8) дату и место проведения испытаний.

6 Мокрый метод определения паропроницаемости

6.1 Средства испытания и вспомогательные устройства

Для испытаний применяют:

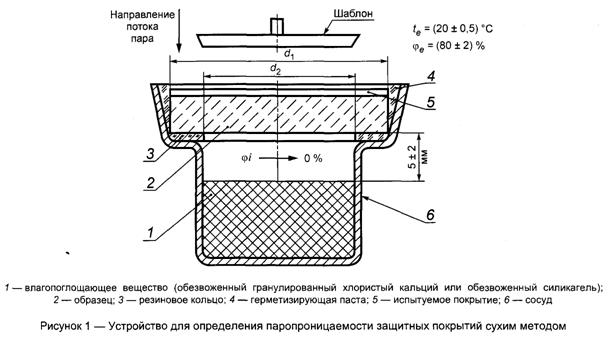

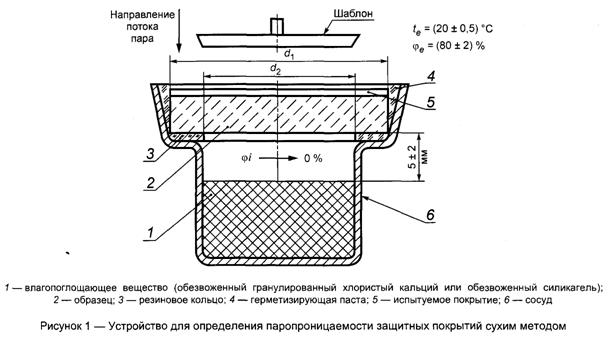

1) обойму согласно рисунку 3;

2) шаблоны диаметром d2;

3) испарительные стаканы с крышкой;

4) резиновые прокладки;

5) климатическую камеру с поддержанием постоянной температуры (20±2)°С и влажности 40% - 98%;

6) резиновые кольца согласно размерам, указанным в таблице 2, и толщиной 1-2 мм;

7) штангенциркуль;

8) весы погрешностью взвешивания ±0, 001 г;

9) клей на основе эпоксидной смолы;

10) герметизирующую пасту по 5.1;

11) дистиллированную воду.

6.2 Отбор и подготовка образцов

В качестве образцов применяют бетонные образцы размерами, указанными в таблице 1. Изготовление образцов - по 5.2.

6.3 Проведение испытания

6.3.1 Подготовку бетонных образцов к испытанию проводят по 5.2. Образцы вставляют в расширенную часть обоймы и герметизирующей пастой, как указано в 5.3.1, заделывают зазоры между образцами и краями обоймы согласно рисунку 3.

6.3.2 Подготовленные обоймы с образцами и испытательные стаканы с водой устанавливают на резиновой подкладке в климатическую камеру. В процессе испытаний в камере поддерживают постоянную температуру (20±0, 5)°C и относительную влажность воздуха φe=(65±5)%.

Принципиальная схема устройства испытания показана на рисунке 3.

6.3.3 Испытательные стаканы с водой взвешивают с закрытой крышкой с точностью до 0, 001 г. Взвешивание повторяют каждые 24 ч и продолжают до получения прямого отрезка кривой, как на рисунке 2.

6.3.4 Через каждые 10 дней доливают воду в испытательные стаканы. Поддерживают уровень воды на (20±5) мм ниже поверхности образца.

6.4 Обработка результатов испытания

6.4.1 Для определения паропроницаемости используют данные взвешивания, полученные после установившегося постоянного диффузионного потока водяного пара.

6.4.2 Расчеты паропроницаемости и сопротивления паропроницанию проводят по формулам (1) - (5), при этом относительную влажность воздуха в камере φe принимают равной 65%, относительную влажность воздуха над стаканом с водой φe - 100%.

6.5 Протокол испытания

Протокол испытания составляют, как указано в 5.5.

Приложение А

(справочное)

Мелкозернистый бетон для изготовления образцов

А.1 Для приготовления бетонной смеси мелкозернистого бетона применяют:

- песок класса 1 средней крупности по ГОСТ 8736;

- портландцемент ПЦ500-Д0 или ПЦ500-Д5 по ГОСТ 10178 или портландцемент типа ЦЕМ I по ГОСТ 31108 класса прочности 42, 5;

- воду по ГОСТ 23732.

А.2 Для изготовления бетонных образцов, используемых для определения паропроницаемости покрытий, принимают состав бетона, имеющего марку по водонепроницаемости W4. Изготовляют мелкозернистую бетонную смесь по подразделу 7.2 ГОСТ 30459. Ориентировочные значения расхода: цемент - 500-550 кг/м3, заполнитель - 1500-1600 кг/м3, ориентировочное водоцементное отношение - 0, 6. Одновременно изготовляют бетонные смеси с увеличенным и уменьшенным на 0, 5 водоцементным отношением.

А.3 Изготовляют и испытывают по ГОСТ 12730.5 образцы бетона на водонепроницаемость методом "мокрого пятна". В случае если бетон показал водонепроницаемость, отличную от W4, состав бетона корректируют (изменяют В/Ц) и определение водонепроницаемости выполняют повторно.

![]() — Все документы — ГОСТы — ГОСТ 28575-2014 ЗАЩИТА ОТ КОРРОЗИИ В СТРОИТЕЛЬСТВЕ. КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ. ИСПЫТАНИЯ ПАРОПРОНИЦАЕМОСТИ ЗАЩИТНЫХ ПОКРЫТИЙ

— Все документы — ГОСТы — ГОСТ 28575-2014 ЗАЩИТА ОТ КОРРОЗИИ В СТРОИТЕЛЬСТВЕ. КОНСТРУКЦИИ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ. ИСПЫТАНИЯ ПАРОПРОНИЦАЕМОСТИ ЗАЩИТНЫХ ПОКРЫТИЙ Годовая инфляция в сентябре замедлилась в России до 8,63 %

Годовая инфляция в сентябре замедлилась в России до 8,63 %

Эксперт Бондарь предупредил о начислении пени за неуплату платежей за ЖКХ

Эксперт Бондарь предупредил о начислении пени за неуплату платежей за ЖКХ

В ЦБ раскритиковали льготную ипотеку словами о завещании ипотечных долгов

В ЦБ раскритиковали льготную ипотеку словами о завещании ипотечных долгов

«БелНовости»: избавиться от запаха канализации в доме удастся с помощью уксуса

«БелНовости»: избавиться от запаха канализации в доме удастся с помощью уксуса

Зампред ЦБ Заботкин заявил о возможном снижении ключевой ставки в 2026 году

Зампред ЦБ Заботкин заявил о возможном снижении ключевой ставки в 2026 году

, (1)

, (1)