Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1793-ст

Межгосударственный стандарт ГОСТ 4070-2014

"ИЗДЕЛИЯ ОГНЕУПОРНЫЕ. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ДЕФОРМАЦИИ ПОД НАГРУЗКОЙ"

Refractory products. Method for determination of refractoriness-under-load

Дата введения - 1 сентября 2015 г.

Взамен ГОСТ 4070-2000 (ИСО 1893-89)

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены".

1 Область применения

Настоящий стандарт устанавливает метод определения температуры деформации под нагрузкой огнеупорных изделий с общей пористостью менее 45% (определяемой по ГОСТ 2409) и теплоизоляционных огнеупорных изделий.

Допускается по настоящему стандарту испытывать образцы, изготовленные из неформованных огнеупоров.

Дифференциальный метод измерений деформации огнеупорных изделий под нагрузкой изложен в ГОСТ ISO 1893.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 2409-2014 Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6672-75 Стекла покровные для микропрепаратов. Технические условия

ГОСТ 8179-98 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ ISO 1893-2014 Изделия огнеупорные. Определение деформации под нагрузкой. Дифференциальный метод измерений при возрастающей температуре

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 деформация под нагрузкой: Относительное изменение высоты образца при совместном воздействии механической нагрузки, повышающейся температуры и времени.

3.2 огнеупорное теплоизоляционное изделие: Огнеупорное изделие с общей пористостью 45% и выше, предназначенное для использования в качестве теплоизоляции.

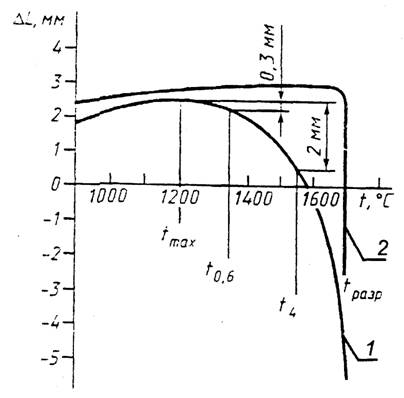

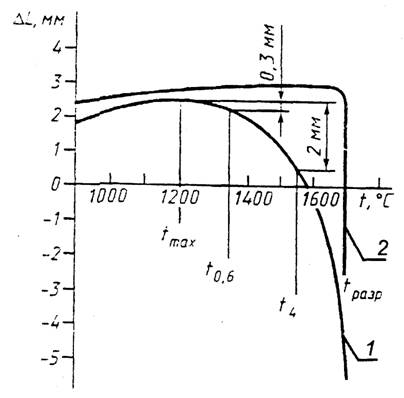

3.3 температура начала размягчения образца t0, 6: Температура, соответствующая уменьшению высоты образца на 0, 6% (0, 3 мм) от максимального расширения.

3.4 температура уменьшения образца t4: Температура, соответствующая уменьшению высоты образца на 4% (2 мм) от максимального расширения.

3.5 температура разрушения образца tразр.: Температура, соответствующая разрушению образца.

3.6 температура максимального расширения образца tmax: Температура, соответствующая максимальному расширению образца.

4 Сущность метода

Сущность метода настоящего стандарта заключается в определении температуры, соответствующей заданной степени деформации образца, подвергнутого одновременному воздействию постоянной по значению сжимающей нагрузки и повышающейся температуры.

5 Средства измерений и аппаратура

При испытаниях применяют следующие средства измерений и аппаратуру.

5.1 Электрическая вертикальная трубчатая печь сопротивления с воздушной атмосферой, обеспечивающая подъем температуры с заданной скоростью и имеющая следующие характеристики:

- диаметр рабочего пространства и высота зоны с наивысшей температурой - не менее 100 мм;

- перепад температуры по высоте зоны с наивысшей температурой - не более 10°С.

Для измерения температуры применяют горизонтальную визирную трубку на уровне середины высоты зоны с наивысшей температурой.

5.2 Нагружающее устройство, состоящее из верхнего и нижнего штемпелей, двух прокладок и системы грузов.

Устройство должно обеспечивать приложение нагрузки от 50 до 800 Н с погрешностью в пределах ±1 Н перпендикулярно основанию образца.

Диаметр штемпелей и прокладок - 50-75 мм. Толщина нижней и верхней прокладок - 10-15 мм. Разность толщин прокладок в двух диаметрально противоположных точках не должна превышать 0, 2 мм.

Детали устройства, работающие в зоне с высокой температурой (штемпели и прокладки), не должны деформироваться при температуре испытания под нагрузкой, соответствующей давлению (0, 20±0, 01) Н/мм2. При испытании муллитовых изделий для кладки лещади доменной печи детали устройства не должны деформироваться при температуре испытания под нагрузкой, соответствующей давлению (0, 40±0, 01) Н/мм2.

Отсутствие деформации проверяют при проведении холостого пуска установки с помощью образца - цилиндра высотой и диаметром (50±1) мм, изготовленного из того же материала, что и нагрузочные штемпели.

5.3 Устройство для измерения деформации, обеспечивающее измерение изменения высоты образца с погрешностью в пределах ±0, 01 мм.

5.4 Одно из следующих устройств для измерения температуры:

- термопара с верхним пределом измерений, соответствующим температуре испытания, и вторичный измерительный прибор с погрешностью измерения в пределах ±0, 5% или более точный;

- пирометр любого типа, обеспечивающий измерения значений температуры в диапазоне от 800°С до 1800°С с основной погрешностью в пределах ±20°С.

5.5 Штангенциркуль по ГОСТ 166 или другой измерительный инструмент, обеспечивающий измерение линейных размеров, с ценой деления 0, 1 мм.

5.6 Угломер по ГОСТ 5378. Допускается применять шаблоны, обеспечивающие измерение угла с погрешностью в пределах ±0, 5°.

5.7 Сушильный шкаф, обеспечивающий температуру не ниже 110°С.

5.8 Весы класса точности средний (III).

6 Требования безопасности

6.1 Электропечь, применяемая для испытания, должны соответствовать требованиям безопасности по ГОСТ 12.2.007.9.

6.2 Помещение для проведения испытания должно быть оборудовано вентиляцией в соответствии с ГОСТ 12.4.021.

6.3 При проведении испытания должны применяться индивидуальные средства защиты: спецодежда, хлопчатобумажные перчатки и т.п.

6.4 Эксплуатация электроустановок и электроприборов должна осуществляться в соответствии с правилами [1].

7 Образцы для испытаний

7.1 Отбор изделий (образцов)

Число изделий (образцов), подлежащих испытанию - по ГОСТ 8179, нормативному документу на продукцию или по согласованию сторон.

Для испытания отбирают одно изделие и вырезают образец, ось которого должна совпадать с направлением усилия прессования изделия.

7.2 При изготовлении образца допускается применять охлаждающую жидкость, не взаимодействующую с материалом образца (например, воду, керосин).

7.3 Образец сушат в сушильном шкафу не менее 1 ч при температуре не ниже 110°С.

7.4 Способ подготовки образцов из неформованных огнеупоров указывают в нормативных документах на продукцию.

7.5 Образец должен иметь форму цилиндра высотой (50±1) мм и диаметром (36±1) мм, если в нормативном документе на огнеупорные изделия не предусмотрены другие размеры образцов.

Основания цилиндра должны быть взаимно параллельными и перпендикулярными к оси цилиндра. Угол между основанием и образующей цилиндра должен составлять 90, 0°±0, 5°.

Разница между значениями высоты образца, измеренной в двух диаметрально противоположных точках, не должна превышать 0, 2 мм.

На поверхности образца не должно быть видимых дефектов (трещин, выплавок, сколов кромок, раковин).

8 Проведение испытаний

8.1 Образец устанавливают в печь на нижний штемпель на высоте середины зоны наивысшей температуры так, чтобы ось образца совпадала с вертикальной осью трубы печи и обоих штемпелей. Затем устанавливают верхний штемпель. Между образцом и штемпелями помещают прокладки из того же материала, что и штемпели.

8.2 К образцу прикладывают нагрузку, соответствующую давлению:

- 0, 20 Н/мм2 - для изделий с общей пористостью менее 45% (0, 40 Н/мм2 - для муллитовых изделий для кладки лещади доменной печи);

- 0, 05 Н/мм2 - для теплоизоляционных изделий.

Для образцов из неформованных огнеупоров значение приложенного давления должно соответствовать их общей пористости.

Допускаемое отклонение нагрузки от заданного значения - в пределах ±2%

8.3 Измерение температуры термопарой

8.3.1 При измерении температуры термопарой ее вводят в печь в защитном чехле вдоль верхнего нагрузочного штемпеля или перпендикулярно ему через визирную трубку так, чтобы спай термопары находился на уровне середины высоты образца на расстоянии не более 10 мм от его боковой поверхности.

Допускается размещать термопару в устройстве для измерения деформации (5.3) так, чтобы спай термопары находился внутри внутренней трубы дифференциального устройства на уровне середины высоты образца на расстоянии не более 10 мм от его боковой поверхности.

8.3.2 При измерении температуры пирометром наружный конец визирной трубки закрывают специальной оправкой с покровным стеклом по p 6672.

Допускается применять призму с полным внутренним отражением, при этом в отсчеты по пирометру вносят поправки на призму и стекло, установленные при предварительной градуировке.

8.4 Образец нагревают до температуры 800°С включительно со скоростью не более 10°С/мин, при температуре свыше 800°С - со скоростью от 4°С/мин до 5°С/мин.

Образец теплоизоляционных огнеупорных изделий нагревают до температуры 500°С включительно со скоростью не более 10°С/мин, свыше 500°С - со скоростью от 4°С/мин до 5°С/мин.

8.5 После достижения 800°С температуру и изменение высоты образца регистрируют каждые 10 мин. После достижения максимального расширения образца и до окончания испытания показания регистрируют каждые 3-5 мин. Затем печь отключают и снимают нагрузку с образца.

9 Обработка результатов испытаний

9.1 Образец после охлаждения подвергают внешнему осмотру. Результаты испытания считают недействительными, если при осмотре обнаружены:

- неправильная грибовидная форма образца, вызванная смещением зоны наивысшей температуры;

- одностороннее оплавление или другие признаки неравномерного нагрева образца;

- перекос образца из-за несоосного нагружения.

9.2 По данным, полученным в ходе проведения испытания, строят кривую зависимости изменения высоты (деформации) образца ΔL от температуры. Пример кривой приведен на рисунке 1.

Через точку максимального расширения проводят прямую, параллельную оси температуры. Деформацию испытуемого образца ΔL при данной температуре определяют разностью между ординатой прямой и ординатой точки, лежащей на кривой, соответствующей данной температуре.

Отмечают на кривой точки, в которых деформация, измеренная от точки максимального расширения, составляет 0, 3 и 2 мм, или 0, 6% и 4% начальной высоты образца, и определяют соответствующие значения температуры t0, 6 и t4

1 – для алюмосиликатных огнеупоров; 2 - для периклазовых огнеупоров.

Рисунок 1 – Кривая зависимости изменения высоты (деформации) образца от температуры

Примечание - При испытаниях серийной продукции допускается не строить кривую "температура - деформация", а вносить в протокол испытания полученные численные значения температуры и соответствующие им численные значения деформации.

9.3 На кривой и в журнале испытаний фиксируют:

tmax, t0, 6, t4, tразр.

Результат измерения температуры округляют до второй значащей цифры, например, температуру 1484°С записывают как 1480°С.

9.4 При испытаниях образцов высотой менее 50 мм за t0, 6 и t4, принимают температуру, при которой показания измерителя деформации в миллиметрах меньше максимально достигнутого расширения соответственно на 0, 6% и 4% исходной высоты образца.

9.5 Расхождение между двумя параллельными определениями температуры начала размягчения образца (t0, 6), полученными в одной лаборатории, не должно превышать 20°С.

10 Протокол испытания

10.1 Результаты испытания записывают в протокол, в котором указывают:

- обозначение настоящего стандарта;

- наименование предприятия-изготовителя;

- наименование организации, проводившей испытание;

- дату проведения испытания;

- наименование и марку изделия, номер партии;

- результаты испытания: t0, 6, t4, tразр;

- должность, фамилию, имя, отчество исполнителя;

- подпись исполнителя.

Библиография

|

[1]

|

Правила N 4145 Утверждено приказом Минэнерго РФ от 13 января 2003, N 6 Правила технической эксплуатации электроустановок потребителей

|

![]() — Все документы — ГОСТы — ГОСТ 4070-2014 ИЗДЕЛИЯ ОГНЕУПОРНЫЕ. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ДЕФОРМАЦИИ ПОД НАГРУЗКОЙ

— Все документы — ГОСТы — ГОСТ 4070-2014 ИЗДЕЛИЯ ОГНЕУПОРНЫЕ. МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ДЕФОРМАЦИИ ПОД НАГРУЗКОЙ Годовая инфляция в сентябре замедлилась в России до 8,63 %

Годовая инфляция в сентябре замедлилась в России до 8,63 %

Эксперт Бондарь предупредил о начислении пени за неуплату платежей за ЖКХ

Эксперт Бондарь предупредил о начислении пени за неуплату платежей за ЖКХ

В ЦБ раскритиковали льготную ипотеку словами о завещании ипотечных долгов

В ЦБ раскритиковали льготную ипотеку словами о завещании ипотечных долгов

«БелНовости»: избавиться от запаха канализации в доме удастся с помощью уксуса

«БелНовости»: избавиться от запаха канализации в доме удастся с помощью уксуса

Зампред ЦБ Заботкин заявил о возможном снижении ключевой ставки в 2026 году

Зампред ЦБ Заботкин заявил о возможном снижении ключевой ставки в 2026 году