Введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1938-ст

Межгосударственный стандарт ГОСТ 33081-2014

"КОНСТРУКЦИИ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ НЕСУЩИЕ. КЛАССЫ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ"

Wooden glued bearing structures. Strength classes of structures elements and methods for its determination

Дата введения - 1 июля 2015 г.

Введен впервые

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Разработан Центральным научно-исследовательским, проектно-конструкторским и технологическим институтом им. В.А. Кучеренко (ЦНИИСК им. В.А. Кучеренко), отделением ОАО "НИЦ "Строительство"

2 Внесен Техническим комитетом по стандартизации ТК 465 "Строительство" Российской Федерации

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 14 ноября 2014 г. N 72-П)

За принятие стандарта проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97

|

Код страны по МК (ИСО 3166) 004-97

|

Сокращенное наименование национального органа по стандартизации

|

|

Армения

Киргизия

Россия

|

AM

KG

RU

|

Минэкономики Республики Армения

Кыргызстандарт

Росстандарт

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1938-ст межгосударственный стандарт ГОСТ 33081-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2015 г.

5 В настоящем стандарте частично применены положения следующих европейских региональных стандартов:

EN 408:2010 Timber structures. Structural timber and glued laminated timber. Determination of some physical and mechanical properties (Деревянные конструкции. Древесина конструкционная цельная и клееная многослойная. Определение некоторых физических и механических свойств);

EN 14080:2012 Timber structures. Glued laminated timber. Requirements (Деревянные конструкции. Клееная слоистая и клееная массивная древесины. Требования).

Перевод с английского языка (en).

Степень соответствия - неэквивалентная (NEQ)

6 Введен впервые

1 Область применения

1.1 Стандарт распространяется на многослойные клееные элементы несущих деревянных клееных конструкций (далее - элементы), состоящие из двух и более склеенных по пласти слоев, соответствующих требованиям ГОСТ 33080-2014.

1.2 Стандарт устанавливает классы прочности элементов и методы их определения.

1.3 Требования настоящего стандарта должны использоваться в проектно-конструкторской и технологической документации для установления нормативных значений прочности и деформативности элементов, а также для обеспечения классов прочности элементов с заданной доверительной вероятностью 0, 95 при их изготовлении.

1.4 Стандарт не распространяется на элементы в виде бруса из многослойного клееного шпона или из поперечно склеенных досок и прочее.

2 Нормативные ссылки

В настоящем стандарте приведены ссылки на следующие документы:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0, 01 мм. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ Р ИСО 3951-1-2007 Статистические методы. Процедуры выборочного контроля по количественному признаку

ГОСТ 9330-76 Основные соединения деталей из древесины и древесных материалов. Типы и размеры

ГОСТ 19414-90 Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям

ГОСТ 20850-2014 Конструкции деревянные клееные несущие. Общие технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 33080-2014 Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 Основные термины и определения даны в ГОСТ 20850.

3.2 В настоящем стандарте применены следующие дополнительные термины и определения:

3.2.1 класс прочности: Показатель качества многослойных деревянных клееных элементов, соответствующий установленным нормированным величинам прочности, модуля упругости и плотности древесины.

3.2.2 нормативная прочность: Минимальная величина прочности, установленная с обеспеченностью 0, 95 для статистического ее распределения, полученного по результатам машинных испытаний партии элементов продолжительностью (300±120) с, а также с учетом количества испытанных элементов и приведения их прочности к влажности древесины 12%.

4 Сокращения

4.1 В настоящем стандарте приняты сокращения, приведенные в справочном приложении В.

5 Классы прочности

5.1 Элементы конструкций должны соответствовать одному из следующих классов прочности: К20, К24, К26, К28, К32 и К36*.

5.2 Классы прочности отличаются нормативными значениями определяющих физико-механических свойств элементов: прочности и модуля упругости элементов при изгибе и плотности древесины, а числовая величина в обозначении класса соответствует значению прочности, МПа, при изгибе элемента сечением 140(b)х600(h) мм при его влажности древесины 12%.

5.3 Классификацию согласно 5.1 применяют для элементов, изготовленных из слоев хвойных пород древесины, в виде цельных или склеенных по длине на зубчатом клеевом соединении по ГОСТ 19414 и/или по ширине на гладкую фугу по ГОСТ 9330.

5.4 Многослойные клееные элементы по высоте сечения могут быть скомпонованы из слоев одного класса прочности или из слоев различных классов прочности.

5.5 Нормативные значения определяющих свойств однородных (из слоев одного класса прочности) элементов для установленных классов прочности приведены в таблице 1.

Дополнительные значения физико-механических свойств элементов для принятых классов - в рекомендуемом приложении А.

5.6 Нормативные значения показателей прочности, модуля упругости и плотности соответствующих классов (таблица 1) устанавливают как минимальные вероятностные их значения с обеспеченностью 0, 95 для выборки испытанных образцов.

Минимальный объем выборки - 30 шт.

Величину нормативного значения, например прочности при изгибе элементов Ru, н, МПа, определяют из условия

Ru, н=Ru, cp(1-t0, 05cν),

(1)

где cν - коэффициент вариации показателей прочности по данным испытаний;

Ru, cp - среднее значение прочности по результатам испытания партии образцов;

t0, 05 - квантиль в предполагаемой статистической функции распределения с обеспеченностью 0, 95, для которой определяется нормативное значение прочности (при объеме выборки 30 шт. t0, 05 = 1, 7).

6 Методы определения классов прочности

6.1 Соответствующие классы прочности элементов должны быть определены подбором склеиваемых слоев с заданными классами прочности и компоновкой из них элементов в процессе изготовления.

Таблица 1 - Классы прочности элементов - Нормативные значения определяющих свойств

|

Наименование свойства

|

Обозначение

|

Значения свойства для классов прочности:

|

|

К20

|

К24

|

К26

|

К28

|

К32

|

К36

|

|

Нормативное значение прочности при изгибе, 5%-ный квантиль, МПа

|

Ru, н

|

20

|

24

|

26

|

28

|

32

|

36

|

|

Среднее значение модуля упругости при изгибе, ГПа

|

E0, cp

|

9, 0

|

11, 0

|

11, 7

|

12, 5

|

14, 0

|

14, 7

|

|

Нормативное значение модуля упругости, 5%-ный квантиль, ГПа

|

E0, н

|

7, 0

|

8, 5

|

9, 0

|

9, 5

|

10, 8

|

11, 9

|

|

Нормативная плотность, 5%-ный квантиль, кг/м3

|

ρн

|

335

|

350

|

365

|

380

|

400

|

430

|

6.2 Классы прочности слоев должны соответствовать требованиям ГОСТ 33080.

6.3 При однородной компоновке элементов (из слоев одного класса прочности) для обеспечения их соответствующих классов прочности должны быть использованы слои с классами прочности не ниже: С16 или Т10 для элементов класса К20; С24 или Т14 для элементов класса К24; С27 или Т16 для элементов класса К26; С30 или Т18 для элементов класса К28, С35 или Т21 для элементов класса К32 и С40 или Т24 для элементов класса К36.

6.4 При комбинированной компоновке элементов (из слоев различных классов прочности), которая рекомендуется для изгибаемых элементов и согласовывается с изготовителем, для обеспечения соответствующих классов прочности элементов компоновка должна осуществляться с соблюдением следующих требований:

- слои с различными классами прочности размещают в наружных и центральных зонах сечения элементов. Наружные слои размещают симметрично при величине зон не менее 0, 15 h с каждой стороны элемента, но не менее двух слоев;

- при компоновке слоев их классы прочности в наружных/центральной зонах элементов должны соответствовать соотношениям: С18/С14 или Т11/Т8 для элементов класса К20; С24/18 или Т14/Т11 для элементов класса К24; С27/20 или Т16/Т12 для элементов класса К26; С32/С22 или Т18/Т12 для элементов класса К28, С40/С27 или Т24/Т16 для элементов класса К32 и С45/С30 или Т27/Т18 для элементов класса К36.

6.5 Для определения фактических значений нормируемых показателей элементов, приведенных в таблице 1 и приложении А, должны быть проведены их испытания согласно требованиям раздела 7 и 5.6.

6.6 При постановке клееной продукции на производство, проведении сертификационных испытаний, а также при периодическом независимом экспертном контроле производства подтверждение качества элементов должно быть осуществлено их испытаниями согласно требованиям раздела 7 по установлению фактических определяющих нормируемых величин показателей, приведенных в таблице. 1.

При этом минимальное количество испытуемых образцов должно быть не менее трех, а значения полученный фактических показателей должны быть не менее чем в 1, 2 раза выше нормируемых по таблице 1 из-за ограниченного количества испытаний.

7 Методы контроля

7.1 Качество слоев склеиваемых элементов должно быть подтверждено методами контроля со гласно ГОСТ 33080.

7.2 Испытания многослойных клееных элементов с количеством слоев не более 10 и высотой поперечного сечения (h) менее 300 мм должны быть проведены на образцах с фактическими их размерами с использованием коэффициента Kh для приведения полученных значений прочности и модуля упругости к размерам стандартных образцов по 5.6:

Kh=(h/600)0, 1;

(2)

7.3 Испытания многослойных клееных элементов с количеством слоев более 10 следует проводить с соблюдением требований 5.6, а также учитывать зависимость (2), если фактические размеры испытуемого образца отличаются от установленных в 5.2.

При этом высота (h) испытуемого образца многослойного клееного элемента должна быть не менее 300 мм.

Методика испытаний элементов должна соответствовать требованиям обязательного приложения Б.

8. Правила приемки

8.1 Изготовленные по классам прочности элементы должны быть приняты службой технического контроля предприятия партиями. Партией считается любое количество элементов, оформленное одним документом о качестве.

8.2 Приемку используемых для изготовления элементов конструкционных пиломатериалов и слоев следует осуществлять согласно требованиям ГОСТ 33080.

8.3 Приемку элементов по их нормативным показателям определяющих свойств (таблица 1) осуществляют:

- по данным текущих контрольных испытаний до разрушения образцов зубчатых клеевых соединений, клеевых соединений на гладкую фугу (если используется склеивание слоев по ширине) и цельных образцов из слоев заданных классов прочности, которые предусмотрены инструкцией системы заводского контроля качества (должны быть предусмотрены испытания в смену не менее трех образцов каждого вида);

- по результатам неразрушающего метода определения модуля упругости и плотности элементов, если это требует заказчик. Приемка может быть осуществлена по плану IV степени для приемочного уровня качества 4% согласно ГОСТ Р ИСО 3951-1;

- по результатам определения прочности разрушающими методами испытаний при ситуациях, оговоренных в 6.5.

8.4 Приемку элементов по показателям других технических требований (размерам, влажности древесины, прочности и долговечности склеивания слоев по пласти и др.) необходимо осуществлять по требования ГОСТ 20850.

9 Маркировка элементов

9.1 Элементы или их партии с определенными классами прочности должны иметь маркировку (минимально необходимую непосредственно на каждом элементе) или паспорт, содержащий следующую информацию:

- наименование и товарный знак (если он имеется) изготовителя;

- объем партии элементов;

- размеры, порода, влажность древесины элементов;

- каким классам прочности соответствуют слои элемента и их расположение по его сечению (однородный или комбинированный элемент);

- какому классу прочности соответствует партия элементов;

- наименование и шифр нормативного документа на классификацию и методы испытаний;

- назначение и область применения элементов конструкций данного класса.

9.2 Непосредственно на каждом элементе наносится минимально необходимая маркировка, содержащая информацию о классе прочности и изготовителе элементов.

9.3 Регламентация правил упаковки, транспортирования и хранения элементов должна осуществляться с учетом требований ГОСТ 20850.

_____________________________

* Допускается по представлению изготовителя устанавливать и использовать другие классы прочности элементов при их подтверждении согласно требованиям 5.6 и раздела 6.

Приложение А

(рекомендуемое)

Дополнительные значения нормируемых физико-механических свойств однородных многослойных элементов

Таблица А.1

|

Наименование свойства

|

Обозначение свойств

|

Значения свойства для классов прочности

|

|

К20

|

К24

|

К26

|

К28

|

К32

|

К36

|

|

Прочности, МПа, при:

|

|

Растяжении вдоль волокон древесины

|

Rp, н

|

16, 0

|

19, 2

|

20, 6

|

22, 3

|

25, 6

|

28, 0

|

|

Растяжении поперек волокон древесины

|

Rp90, н

| |

0, 5

|

|

Сжатии вдоль волокон древесины

|

Rc, н

|

20

|

24

|

26

|

28

|

32

|

36

|

|

Сжатии поперек волокон древесины

|

Rс90, н

| |

2, 5

|

|

Скалывании вдоль волокон древесины

|

Rcк, н

| |

3, 5

|

|

Модулей упругости, МПа:

|

|

Среднее значение модуля упругости поперек волокон древесины

|

E90, cp

| |

300

|

|

Среднее значение модуля сдвига

|

Gcp

| |

650

|

Приложение Б

(обязательное)

Методы испытаний элементов конструкций

Б.1 Общие положения

Б.1.1 Методы испытаний предусматривают определение основных нормируемых показателей классов прочности клееных элементов конструкций (см. таблицу 1): прочности Ru и модуля упругости E0 при изгибе, плотности клееной древесины ρ, а также дополнительных физико-механических свойств (см. таблицу А.1): прочности при растяжении и сжатии вдоль и поперек волокон древесины и скалывании вдоль волокон Rp, Rp90, Rc, 0, Rc, 90, Rcк, модуля упругости поперек волокон древесины E90 и модуля сдвига G.

Б.1.2 Результаты испытаний используют для подтверждения определенного класса прочности клееных элементов конструкций.

Б.2 Образцы для испытаний

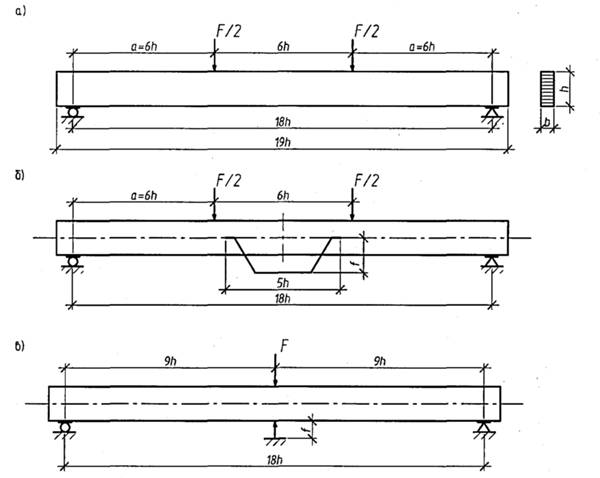

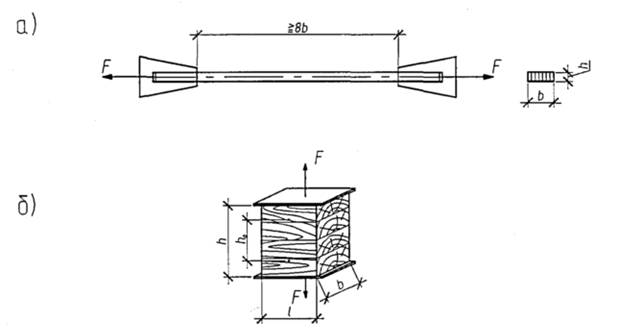

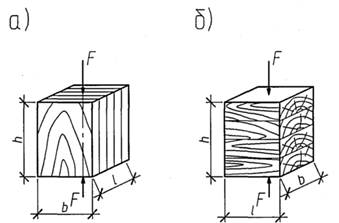

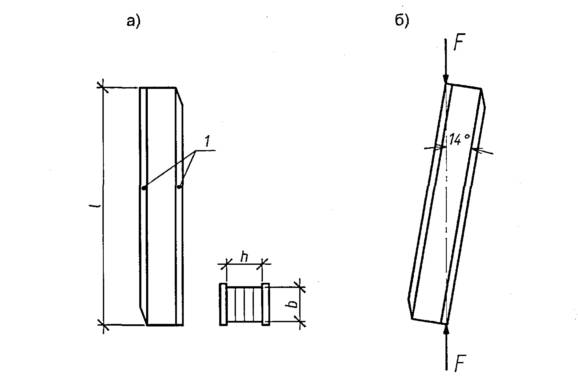

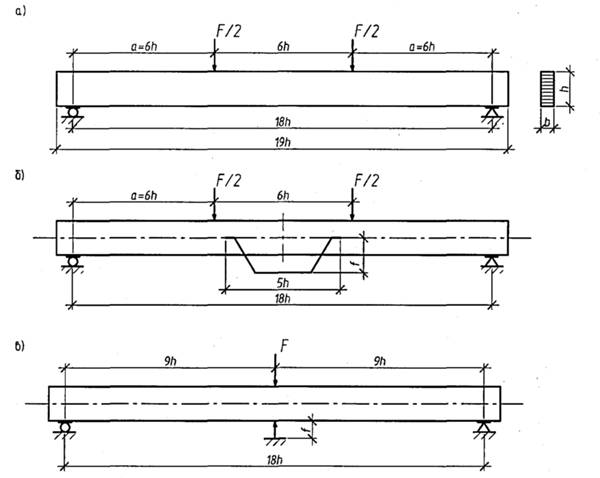

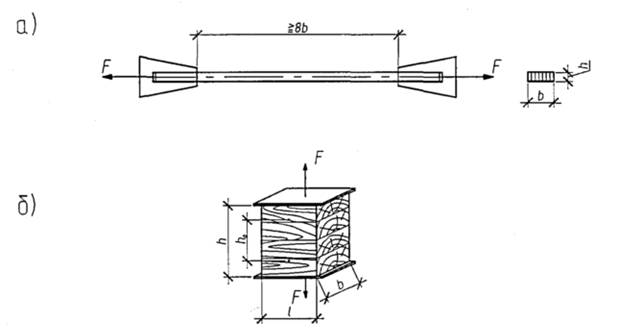

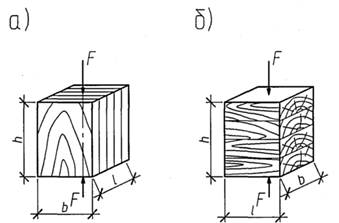

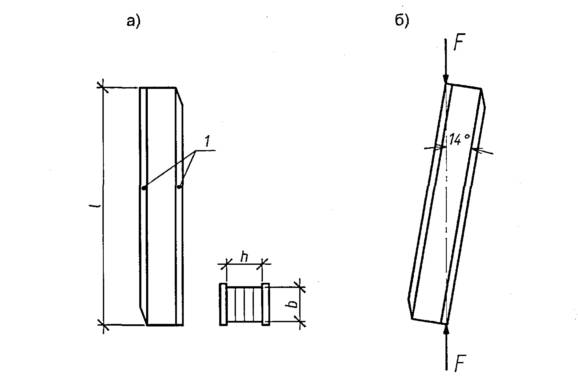

Б.2.1 Стандартные образцы для испытаний выпиливают из клееного элемента с размерами, обозначенными на рисунках Б.1 - Б.4, при определении:

- прочности и модуля упругости при изгибе, а также модуля сдвига - согласно рисунку Б.1 с размерами: b = 150 и h = 600 мм;

- прочности при растяжении: вдоль волокон - согласно рисунку В.2а с размерами: b = 250 и h = 150 мм, поперек волокон - согласно рисунку Б.2б с размерами: b = 150, h = 400 и l = 250 мм;

- прочности при сжатии: вдоль волокон - согласно рисунку В.3а с размерами: b = 150, l = 250 и h = 600 мм, поперек волокон - согласно рисунку Б.2б с размерами: b = 150, h = 200 и l = 250 мм;

- прочности на скалывание вдоль волокон - согласно рисунку Б.4а с размерами: b = 32, h = 55 и l = 300 мм;

- модуля упругости поперек волокон - согласно рисунку Б.2б или Б.3б.

Б.2.2 Для определения плотности из клееного элемента выпиливают по всему его сечению образец толщиной 50 мм. Образцы для определения плотности могут быть выпилены из образцов по рисунку Б.1 или Б.2а после их испытаний на прочность в зоне, удаленной от места разрушения.

Б.2.3 Допускается определять модуль упругости при изгибе, модуль сдвига и прочность при изгибе на одном и том же образце.

Б.2.4 Перед проведением испытаний образцы кондиционируют при температуре окружающей среды (20±2)°С и относительной влажности (65±5)% до момента достижения ими постоянной массы с точностью ±1%.

Б.2.5 Количество образцов определяют в зависимости от целей проводимых испытаний.

а) при определении прочности на изгиб;

б) при определении локального модуля упругости при изгибе;

в) при определении общего модуля упругости при изгибе

"Рисунок Б.1 - Обозначение размеров и схемы испытаний образцов клееных элементов"

а) при определении прочности на растяжение вдоль волокон;

б) при определении прочности на растяжение поперек волокон

"Рисунок Б.2 - Обозначение размеров и схемы испытаний образцов клееных элементов"

а) при определении прочности на сжатие вдоль волокон;

б) при определении прочности на сжатие поперек волокон

"Рисунок Б.4 - Обозначение размеров(а) и схемы испытаний(б) образцов клееных элементов при определении прочности на скалывание вдоль волокон"

Б.3 Аппаратура, приспособления и инструмент для испытаний

Б.3.1 Для проведения испытаний необходимо следующее оборудование и инструмент:

- испытательная машина по ГОСТ 28840 с погрешностью измерения нагрузки не более 1%, позволяющая проводить испытания со скоростью перемещения нагружающей головки от 2 до 10 мм/ мин;

- приспособления для зажима образцов и передачи на них нагрузки;

- датчики или автоматизированная система измерения и записи деформаций образцов (или индикаторы часового типа по ГОСТ 577), позволяющие производить замеры деформаций с точностью не менее 0, 01 мм;

- влагомер для определения влажности древесины образцов с погрешностью не более ±2%;

- весы с пределом измерения до 5 кг и точностью ±1 г;

- секундомер с точностью замера не более 1 с;

- приборы для измерения температуры и влажности воздуха;

- штангенциркуль по ГОСТ 166 с погрешностью измерения не более 0, 1 мм;

- измерительная линейка с точностью измерения до 1 мм;

- поверочный угольник 90° по ГОСТ 3749.

Б.3.2. Все используемое оборудование и инструмент должны быть поверены в соответствующих метрологических центрах.

Б.4 Проведение и обработка результатов испытаний

Прочность при изгибе

Б.4.1 Образец испытывают по схеме согласно рисунку Б.1а, свободно установив его на опоры, одна из которых должна быть подвижной в горизонтальной плоскости, а между нижней гранью образца и опорами должны быть установлены металлические пластины, исключающие местное смятие древесины поперек волокон. Должно также быть ограничено перемещение образца из плоскости, не препятствуя его деформированию в направлении действия нагрузки.

Б.4.2 Нагружение осуществляют до разрушения образца непрерывно действующей или ступенчатой (при необходимости снятия показаний измерительных приборов) нагрузкой со скоростью перемещения нагружающего приспособления от 2 до 10 мм/мин.

По результатам испытаний фиксируют максимальную величину разрушающей нагрузки Fmax с точностью до 50Н, а при общей продолжительности испытания образца более 300с фиксируют фактическую продолжительность испытаний.

5.4.3 Прочность при изгибе определяют по формуле

Ru=3·a·Fmax/b·h2

(Б.1)

с точностью до 1%, регистрируя при этом характер разрушения каждого образца.

Б.4.4 При продолжительности испытаний образцов более 300с по фактическому времени испытаний tu вычисленную величину прочности Ru корректируют, с учетом известной зависимости прочности от времени действия нагрузки [1], путем ее деления на коэффициент Kt=1, 03(1-lgt/lgA), где t - приведенное время испытаний tu к постоянно действующей нагрузке: t = tu /38, 2; IgA = 17, 1.

Модуль упругости при изгибе

Б.4.5 Размеры образца и порядок его установки принимают согласно Б.4.1, а схему испытаний и установку измерителя деформаций - согласно рисунку Б.1б.

Б.4.6 Нагружение образца осуществляют до нагрузки, не превышающей 0, 6 Fmax, величина которой определяется пробными испытаниями или расчетом.

Нагрузку прикладывают непрерывно при автоматической записи деформаций или ступенями величиной не более 0, 1 Fmax при ручном снятия показаний измерительных приборов.

Скорость перемещения нагружающего приспособления должна быть в пределах от 2 до 10 мм/мин.

В результате испытаний по диаграмме "нагрузка-деформация" на участке 0, 1 Fmax - 0, 4 Fmax фиксируют величины нагрузок (F1 и F2) с точностью не более 50Н и соответствующие им деформации (f1 и f2) с точностью до 0, 01 мм.

Б.4.7 Модуль упругости при изгибе Е определяют по формуле

E0=3·a·(L1)2(F2-F1)/4b·h3(f2-f1)

(Б.2)

с точностью до 1%.

Прочность при растяжении вдоль и поперек волокон

Б.4.8 Испытываемый образец на растяжение вдоль волокон древесины должен иметь общую длину, чтобы рабочая его часть между захватами испытательной машины составляла не менее 8-кратной ширины, а длина в захватах исключала смятие древесины поперек волокон и преждевременное разрушение образца в захватах.

Б.4.9 Испытываемый образец на растяжение поперек волокон древесины должен иметь приклеенные к торцам на эпоксидном клее металлические пластины толщиной не менее 10 мм с захватами для приложения испытательной нагрузки.

База крепления измерительных приборов на образец должна быть не менее 0, 6 h, а приборы должны быть прикреплены с двух противоположных сторон образца.

Б.4.10 Образцы с размерами и схемой нагружения согласно рисунку Б.2а и Б.2б испытывают согласно Б.4.2.

Б.4.11 Прочность при растяжении вдоль и поперек волокон Rp(0, 90) определяют по формуле

Rp(0, 90)=Fmax/A

(Б.3)

с точностью до 1%, регистрируя при этом характер разрушения каждого образца, где А - площадь поперечного сечения образца.

Б.4.12 При продолжительности испытаний образцов более 300с по фактическому времени испытаний tu вычисленную величину прочности ft корректируют, с учетом известной зависимости прочности от времени действия нагрузки [1], путем ее деления на коэффициент Kt=1, 03(1-lgt/lgA), где t - приведенное время испытаний tu к постоянно действующей нагрузке: t = tu /38, 2; lgА = 17, 1 при испытании вдоль волокон и lgА = 10 при испытании поперек волокон.

Прочность при сжатии вдоль и поперек волокон

Б.4.13 Испытываемый образец на сжатие вдоль волокон древесины должен иметь высоту h не менее 6-кратной величины большей из величин поперечного сечения.

Б.4.14 Образцы с размерами и схемой нагружения согласно рисункам Б.3а и Б.3б испытывают согласно Б.4.2.

Б.4.15 Прочность при сжатии вдоль и поперек волокон Rc(0, 90) определяют по формуле

Rc(0, 90)=Fmax/A

(Б.4)

с точностью до 1%, регистрируя при этом характер разрушения каждого образца, где А - площадь поперечного сечения образца.

Б.4.16 При продолжительности испытаний образцов более 300 с по фактическому времени испытаний tu корректируют вычисленную величину прочности согласно Б.4.4.

Прочность при скалывании вдоль волокон

Б.4.17 Испытываемый образец на скалывание вдоль волокон древесины должен иметь приклеенные к торцам на эпоксидном клее металлические пластины толщиной не менее 10 мм согласно рисунку Б.4.

Б.4.18 Образец с размерами и схемой нагружения согласно рисунку Б.4 испытывают согласно Б.4.2.

Б.4.19 Прочность при скалывании вдоль волокон Rcк определяют по формуле:

Rcк=Fmax·cos14°/b·l

(Б.5)

с точностью до 1%, регистрируя при этом характер разрушения каждого образца.

Б.4.20 При продолжительности испытаний образцов более 300 с по фактическому времени испытаний tu корректируют вычисленную величину прочности fν согласно Б.4.4.

Модуль упругости поперек волокон

Б.4.21 Испытания проводят на образцах по рисунку Б.2б или Б.3б. База крепления измерительных приборов на образец должна быть не менее 0, 6 h, а приборы должны быть прикреплены с двух противоположных сторон образца.

Б.4.22 Нагружение образцов осуществляют согласно Б.4.5.

Б.4.23 Модуль упругости при растяжении или сжатии поперек волокон E(p, 90, c90) определяют по формуле

E(p, 90, c90)=h0(F2-F1)/b·l·(f2-f1)

(Б.6)

с точностью до 1%.

Модуль сдвига

Б.4.24 Модуль сдвига вычисляют по известным, определяемым путем испытаний, величинам локального El и общего E0 модулей упругости при изгибе образцов одинакового пролета.

Б.4.25 Испытания проводят на образцах с размерами и схемами испытаний по рисунку Б.1б для определения локального модуля упругости и Б.1в для определения общего модуля упругости. Измерительные приборы на образец по схеме рисунка Б.1б должны быть прикреплены с двух противоположных сторон образца.

Б.4.26 Нагружение образцов осуществляют согласно Б.4.5.

Б.4.27 Модуль сдвига G определяют по формуле

G=kG·h2/(l1)2·(1/E0-1/El)

(Б.7)

с точностью до 1%, где kG = 1, 2 для прямоугольного или квадратного сечения образца.

Локальный модуль упругости при изгибе определяют согласно Б.4.6, а общий модуль упругости E0 - по формуле

E0=l2·(F2-F1)/48·J·(f2-f1)

(Б.8)

с точностью до 1%, где J - момент инерции поперечного сечения образца.

Приложение В

(справочное)

Обозначения и сокращения

|

Обозначения по настоящему стандарту

|

Обозначения в европейских региональных стандартах

|

Наименование

|

|

Ru, н

|

fm, k

|

нормативное значение прочности при изгибе

|

|

Ru, cp

|

fm, mean

|

среднее значение прочности при изгибе

|

|

Rp, н

|

ft, 0, k

|

нормативное значение прочности при растяжении вдоль волокон

|

|

Rp90, н

|

ft, 90, k

|

нормативное значение прочности при растяжении поперек волокон

|

|

Rс, н

|

fс, 0, k

|

нормативное значение прочности при сжатии вдоль волокон

|

|

Rс90, н

|

fс, 90, k

|

нормативное значение прочности при сжатии поперек волокон

|

|

Rск, н

|

fv, k

|

нормативное значение прочности при скалывании вдоль волокон

|

|

E90, н

|

E0, 05

|

нормативное значение модуля упругости вдоль волокон

|

|

E0, cp

|

E0, mean

|

среднее значение модуля упругости вдоль волокон

|

|

E90, cp

|

E90, mean

|

среднее значение модуля упругости поперек волокон

|

|

ρн

|

ρk

|

нормативное значение плотности

|

|

ρcp

|

ρmean

|

среднее значение плотности

|

|

Gcp

|

Gmean

|

среднее значение модуля сдвига

|

Библиография

|

[1]

|

Рекомендации по испытанию деревянных конструкций/ЦНИИСК им. В.А. Кучеренко//под редакцией Ю.М. Иванова. - М.: Стройиздат, 1976

|

![]() — Все документы — ГОСТы — ГОСТ 33081-2014 КОНСТРУКЦИИ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ НЕСУЩИЕ. КЛАССЫ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ

— Все документы — ГОСТы — ГОСТ 33081-2014 КОНСТРУКЦИИ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ НЕСУЩИЕ. КЛАССЫ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ И МЕТОДЫ ИХ ОПРЕДЕЛЕНИЯ Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии