![]() — Все документы — ГОСТы — ГОСТ 9246-2013 (12.12.2017) ТЕЛЕЖКИ ДВУХОСНЫЕ ТРЕХЭЛЕМЕНТНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ГОСТы — ГОСТ 9246-2013 (12.12.2017) ТЕЛЕЖКИ ДВУХОСНЫЕ ТРЕХЭЛЕМЕНТНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9246-2013 (12.12.2017) ТЕЛЕЖКИ ДВУХОСНЫЕ ТРЕХЭЛЕМЕНТНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Добавил:

Дата: [04.05.2016]

ГОСТ 9246-2013 (12.12.2017) ТЕЛЕЖКИ ДВУХОСНЫЕ ТРЕХЭЛЕМЕНТНЫЕ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

С изменениями:

(12 декабря 2017 г.)

Дата введения - 1 июля 2014 г.

Взамен ГОСТ 9246-2004

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Разработан Открытым акционерным обществом "Научно-исследовательский институт железнодорожного транспорта" (ОАО "ВНИИЖТ")

2 Внесен Федеральным агентством по техническому регулированию и метрологии

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 27 сентября 2013 г. N 59-П)

За принятие стандарта проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Минэкономразвития Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2013 г. N 1423-ст межгосударственный стандарт ГОСТ 9246-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2014 г.

5 Взамен ГОСТ 9246-2004

6 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технического регламента Таможенного союза ТР ТС 001/2011 "О безопасности железнодорожного подвижного состава"

Введение

Применение настоящего стандарта обеспечивает взаимозаменяемость двухосных трехэлементных тележек одного типа, с одинаковой высотой рабочей поверхности бокового скользуна от уровня опорной поверхности подпятника, под грузовыми вагонами, предназначенными для обращения на железнодорожных путях общего и необщего пользования колеи 1520 мм. Требования стандарта предусматривают взаимозаменяемость сменных элементов в двухосных трехэлементных тележках одного типа. Применение колесных пар по ГОСТ 4835, триангелей по ГОСТ 4686, габарита вписывания по ГОСТ 9238 обеспечивает возможность использования двухосных трехэлементных тележек на железнодорожных путях колеи 1435 мм.

1 Область применения

Настоящий стандарт распространяется на тележки двухосные трехэлементные, применяемые в конструкции грузовых вагонов (далее - вагоны), предназначенных для обращения на железнодорожных путях общего и необщего пользования колеи 1520 мм и устанавливает общие технические требования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-2013 Единая система конструкторской документации. Ремонтные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 1452-2011 Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог. Технические условия

ГОСТ 4686-2012 Триангели тормозной рычажной передачи тележек грузовых вагонов. Технические условия

ГОСТ 4835-2013 Колесные пары железнодорожных вагонов. Технические условия

ГОСТ 7409-2009 Вагоны грузовые. Требования к лакокрасочным покрытиям

ГОСТ 9238-2013 Габариты железнодорожного подвижного состава и приближения строений

ГОСТ 10791-2011 Колеса цельнокатаные. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 27640-88 Материалы конструкционные и смазочные. Методы экспериментальной оценки коэффициента трения

ГОСТ 32400-2013 Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 15.902-2014 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

ГОСТ 33211-2014 Вагоны грузовые. Требования к прочности и динамическим качествам

ГОСТ 33597-2015 Тормозные системы железнодорожного подвижного состава. Методы испытаний

ГОСТ 32700-2014 Железнодорожный подвижной состав. Методы контроля сцепляемости

ГОСТ 33788-2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 трехэлементная двухосная тележка (далее - тележка): Отдельная сборочная единица грузового вагона, конструкция которой включает в себя одну надрессорную балку и две боковые рамы, опирающиеся на две колесные пары.

Примечание - Тележка грузового вагона обеспечивает его движение, служит для опоры кузова на рельсы, передачи, восприятия и амортизации динамических нагрузок между кузовом вагона и рельсами, создания тормозной силы.

3.2 тип тележки: Группа тележек, имеющих одинаковые технические характеристики.

3.3 надрессорная балка: Составная часть (деталь или сборочная единица) несущей конструкции тележки, передающая нагрузки от кузова вагона на две боковые рамы через рессорное подвешивание.

3.4 боковая рама: Составная часть (деталь или сборочная единица) несущей конструкции тележки, передающая нагрузки от надрессорной балки на шейки двух осей колесных пар через буксовые узлы.

3.5 конструкционная скорость вагона: Наибольшая скорость движения, заявленная в технической документации на проектирование.

Примечание - Тележка при движении грузового вагона со скоростями, вплоть до конструкционной, на прямом горизонтальном участке пути с отступлениями не выше II степени (в соответствии с национальными требованиями*) обеспечивает показатели прочности своих составных частей и показатели динамических качеств вагона (с учетом изменения его массы от тары до брутто) в соответствии с нормативами (с учетом износов тележки, не превышающих указанных в эксплуатационной документации на нее)

3.6 минимальная расчетная масса вагона: Масса тары четырехосного вагона, при установке под кузов которого двух тележек соответствующего типа должны быть обеспечены требования к расстоянию от уровня верха головок рельсов до опорной поверхности подпятника, разности полных статических прогибов рессорного подвешивания, расчетному статическому прогибу и коэффициенту относительного трения рессорного подвешивания, приведенные в настоящем стандарте.

3.7 максимальная расчетная статическая осевая нагрузка: Одна четвертая часть максимального веса четырехосного вагона брутто, передаваемая на рельсы одной колесной парой.

3.8 максимальная расчетная масса вагона: Масса четырехосного вагона брутто при максимальной расчетной статической осевой нагрузке.

3.9 подпятник: Составная часть тележки, предназначенная для опирания пятника кузова вагона на тележку, размещенная по центру надрессорной балки, допускающая поворот пятника вокруг вертикальной оси и ограничивающая его горизонтальные перемещения.

Примечание - Подпятник тележки включает в себя прокладки, вкладыши и другие износостойкие элементы, установленные на его поверхности.

3.10 опорная поверхность подпятника: Поверхность подпятника, предназначенная для передачи веса кузова вагона и других вертикальных сил на тележку.

3.11 упорная поверхность подпятника: Боковая поверхность подпятника, предназначенная для передачи горизонтальных сил от кузова вагона на тележку.

3.12 база тележки: Расстояние в продольном относительно оси пути направлении между центрами торцевых поверхностей шеек осей колесных пар, установленных в тележке.

3.13 база боковой рамы: Расстояние между наружными упорами боковой рамы, ограничивающими перемещения буксы или адаптера колесной пары в продольном относительно оси пути направлении.

3.14 боковой скользун: Составная часть тележки, расположенная в концевых частях надрессорной балки и предназначенная для ограничения угловых перемещений между кузовом вагона и тележкой относительно продольной оси пути.

3.15 рабочая поверхность бокового скользуна: Поверхность, предназначенная для восприятия нагрузок и сил трения от кузова вагона на тележку.

3.16 боковой скользун зазорного типа: Скользун боковой, имеющий зазор между его рабочей поверхностью и ответной поверхностью на кузове вагона.

3.17 боковой скользун постоянного контакта: Скользун боковой, прижатый своей рабочей поверхностью к ответной поверхности на кузове вагона и оборудованный упругими элементами.

3.18 установочная высота бокового скользуна постоянного контакта: Расстояние от опорной поверхности съемного бокового скользуна на надрессорной балке до рабочей поверхности скользуна, прижатой к ответной поверхности на кузове вагона.

3.19 рессорное подвешивание: Детали тележки, расположенные между боковыми рамами и надрессорной балкой, обеспечивающие восприятие и амортизацию нагрузок от кузова вагона.

3.20 расчетный статический прогиб: Статический прогиб упругих элементов рессорного подвешивания, эквивалентный подвешиванию с линейной зависимостью силы от деформации (постоянной жесткостью) без учета сил трения.

3.21 полный статический прогиб: Статический прогиб упругих элементов рессорного подвешивания, соответствующий их деформации от свободного состояния до состояния под заданной нагрузкой без учета сил трения.

3.22 фрикционный гаситель колебаний: Демпфирующее устройство в рессорном подвешивании, обеспечивающее гашение колебаний силами сухого трения.

3.23 коэффициент относительного трения: Отношение средней на ходе растяжения и ходе сжатия силы трения, создаваемой фрикционными гасителями колебаний тележки в вертикальном направлении, к статической нагрузке на ее рессорное подвешивание.

3.24 фрикционный клин: Составная часть фрикционного гасителя колебаний, обеспечивающая силы трения в рессорном подвешивании за счет прижатия упругими элементами рессорного подвешивания ее вертикальной поверхности непосредственно или через промежуточные детали к боковой раме, а наклонной поверхности - непосредственно или через промежуточные детали к надрессорной балке.

3.25 опорная поверхность фрикционного клина: Поверхность фрикционного клина, предназначенная для опирания на упругие элементы рессорного подвешивания.

3.26 опорная поверхность надрессорной балки: Поверхность, расположенная в концевой части надрессорной балки, предназначенная для опирания на упругие элементы рессорного подвешивания.

3.27 завышение фрикционного клина: Положение опорной поверхности фрикционного клина выше опорной поверхности надрессорной балки.

3.28 занижение фрикционного клина: Положение опорной поверхности фрикционного клина ниже опорной поверхности надрессорной балки.

3.29 буксовый узел: Узел колесной пары и/или тележки, обеспечивающий передачу нагрузок от боковой рамы на шейку оси колесной пары.

3.30 адаптер: Деталь или сборочная единица буксового узла - опорный переходник незамкнутой формы, устанавливаемый на подшипник и предназначенный для передачи на него нагрузки от боковой рамы.

3.31 букса: Сборочная единица буксового узла - опорный переходник замкнутой формы с установленными подшипниками, предназначенный для передачи нагрузки от боковой рамы на шейку оси колесной пары.

3.32 передаточное число тормозной рычажной передачи тележки: Отношение расчетной суммы действительных сил нажатия тормозных колодок, без учета потерь, к входящей силе.

3.33 ведущий вертикальный рычаг: Вертикальный рычаг тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес, к которому прикладывается сила от тормозной рычажной передачи на кузове вагона.

3.34 ведомый вертикальный рычаг: Вертикальный рычаг тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес, который взаимодействует с распорной тягой и серьгой мертвой точки.

3.35 распорная тяга: Составная часть тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес, которая предназначена для передачи силы от ведущего вертикального рычага к ведомому вертикальному рычагу.

3.36 подвеска триангеля: Составная часть тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес, которая служит для соединения триангеля с кронштейном боковой рамы тележки.

3.37 шарнир мертвой точки: Составная часть тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес, взаимодействующая с серьгой мертвой точки и предназначенная для восприятия реакции силы, создаваемой ведомым вертикальным рычагом.

3.38 серьга мертвой точки: Составная часть тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес, которая служит для передачи реакции силы от шарнира мертвой точки к ведомому вертикальному рычагу.

3.39 сменные элементы тележки: Составные части (детали или сборочные единицы), указанные в эксплуатационной документации на тележку, для которых в период эксплуатации между плановыми ремонтами может наступить отказ вследствие изнашивания (без нарушения условий эксплуатации) и которые подвергают замене по состоянию при техническом содержании вагона.

3.40 тормозная рычажная передача тележки: Передаточный механизм исполнительной части тормоза вагона, расположенный на тележке, преобразующий силу, передаваемую от тормозной рычажной передачи, расположенной на кузове вагона, в нажатие тормозных колодок на поверхность катания колес.

3.41 тормозная система тележки: Комплекс устройств, являющихся составной частью тормозной системы вагона, расположенный на тележке и предназначенный для создания тормозной силы с целью остановки вагона или его удержания на заданном уклоне.

Примечание - В тормозную систему тележки могут входить: тормозной цилиндр, устройство автоматического регулирования давления сжатого воздуха (авторежим), автоматический регулятор тормозных рычажных передач (авторегулятор), рычажная передача.

3.42 макет тележки: Натурный образец тележки, изготовленный с учетом требований, предъявляемых для обеспечения условий проведения испытаний.

4 Классификация, основные параметры и размеры

4.1 Классификация тележек по типам должна соответствовать таблице 1.

Таблица 1 - Классификация тележек

|

Технические характеристики |

Значение характеристики для тележки типа | ||||

|

1 |

2 |

3 |

4 |

5 | |

|

1 Максимальная расчетная статическая осевая нагрузка, кН (тс) |

196 (20) |

230, 5 (23, 5) |

245 (25) |

265 (27) |

294 (30) |

|

2 Конструкционная скорость вагона, км/ч |

140 |

120 |

120 |

100 |

90 |

|

3 Минимальная расчетная масса вагона, 103 кг |

21 |

21 |

21 |

24 |

24 |

Пример обозначения тележки двухосной трехэлементной (подгруппа 18 по [1]), изготовленной ОАО "Алтайвагон" (индекс 2999 по [1]), тип 2:

Тележка двухосная 18-2999, тип 2 ГОСТ 9246-2013

4.2 Основные параметры и размеры тележек должны соответствовать таблице 2.

Таблица 2 - Основные параметры и размеры тележек

|

Основные параметры и размеры |

Значение для тележки типа | |||||

|

1 |

2 |

3 |

4 |

5 | ||

|

1 Масса тележки, кг, не более |

5000 |

5000 |

5300 |

5500 |

6000 | |

|

2 Габарит вписывания тележки по ГОСТ 9238 |

02-ВМ | |||||

|

3 Размеры подпятника с конусностью упорной поверхности 1:12, 5*: | ||||||

|

- диаметр на уровне опорной поверхности, мм | ||||||

|

- глубина, мм |

28 - 33 |

28 - 33 |

31 - 37 |

31 - 37 |

38 - 42 | |

|

Исключена с 1 октября 2018 г. - Изменение N 1 | ||||||

|

4 Расстояние от уровня верха головок рельсов до опорной поверхности подпятника тележки в вагоне с минимальной расчетной массой, мм |

777 - 814 | |||||

|

5 Разность полных статических прогибов рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой, мм, не более*(4) |

55 | |||||

|

6 База тележки, мм |

1800 - 1890 | |||||

|

7 Расстояние между продольными осями боковых скользунов, мм |

1524±6 | |||||

|

8 Расстояние от опорной поверхности подпятника до рабочей поверхности скользуна**, не более: | ||||||

|

- зазорного типа, мм - постоянного контакта (в поджатом состоянии), мм |

130 140 | |||||

|

9 Диаметр шкворня, мм | ||||||

|

10 Длина шкворня, мм*(3) |

440±3 | |||||

|

11 Расстояние от центра площадки контактной планки авторежима до вертикальной поперечной к оси пути плоскости, проходящей через центр подпятника тележки, мм |

270-275 |

280-290 |

300-310 | |||

|

12 Расстояние от центра площадки контактной планки авторежима до вертикальной плоскости, расположенной вдоль пути и проходящей через центр подпятника тележки, мм |

375 - 385 | |||||

|

13 Расстояние от горизонтальной плоскости, проходящей через центры осей колесных пар, до верха рамы боковой в ее средней части, мм, не более |

Не регламентируется |

385 |

405 |

Устанавливают в конструкторской документации | ||

|

* Допускается применение иной конструкции подпятника при обеспечении совместимости с пятником вагона и требований по 5.2.2, 5.4. ** Рабочая поверхность скользуна располагается выше опорной поверхности подпятника. *(3) Допускается применение иных размеров при обеспечении совместимости с пятником вагона. *(4) Для тележек типов 1, 4 и 5 допускается применение иного значения при обеспечении устойчивости вагона от опрокидывания по ГОСТ 33211 (подразделы 5.3, 7.4), обеспечении сцепления и прохождения в сцепленном состоянии нормативных кривых по ГОСТ 32700 (пункт 4.3) с указанной в конструкторской документации разностью высот продольных осей автосцепок; Примечание - Требования к пятнику установлены нормативными документами государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*(2). | ||||||

4.3 В соответствии с ограничениями на основные параметры и размеры, установленными в таблице 2, в технических условиях на тележку конкретизируют значения:

а) масса тележки (показатель 1 таблицы 2);

б) расстояние от уровня верха головок рельсов до опорной поверхности подпятника в свободном состоянии;

в) база тележки (показатель 6 таблицы 2);

г) расстояние от опорной поверхности подпятника до рабочей поверхности скользуна (показатель 8 таблицы 2).

5 Технические требования

5.1 Общие требования к конструкции тележки

В состав тележки должны входить:

а) колесные пары с буксовыми узлами;

б) адаптеры, применяемые при установке в тележке колесных пар с подшипниками кассетного типа без использования букс;

в) рамы боковые;

г) балка надрессорная;

д) скользуны боковые (для тележки со съемными скользунами, установка определяется вариантом исполнения тележки);

е) рессорное подвешивание;

ж) тормозная рычажная передача или тормозная система;

и) шкворень;

к) балка авторежима (установка определяется вариантом исполнения тележки).

5.2 Показатели назначения

5.2.1 Тележка должна быть изготовлена в климатическом исполнении УХЛ категории размещения 1 по ГОСТ 15150.

5.2.2 Составные части тележки (по 5.1) должны обладать статической прочностью и запасом сопротивления усталости в соответствии с требованиями ГОСТ 33211 (подразделы 4.4, 4.5 и 4.7, пункты 6.1.1-6.1.4, подраздел 6.3).

Для боковой рамы и надрессорной балки (по 5.1, перечисления в) и г)) статическую прочность оценивают в соответствии с требованиями ГОСТ 33211 (подраздел 4.4, пункт 4.5.1, пункты 6.1.1-6.1.3). При установке в тележку запас сопротивления усталости боковой рамы и надрессорной балки оценивают в соответствии с требованиями ГОСТ 33211 (пункт 4.7.2, подраздел 6.3, таблица 13, вариант А). При выполнении оценки сопротивления усталости литых боковой рамы и надрессорной балки учитывают наличие допустимых по ГОСТ 32400 без исправления литейных дефектов.

5.2.3 Конструкция тележки должна обеспечивать показатели динамических качеств вагонов по ГОСТ 33211 (подраздел 7.1). Показатели динамических качеств оценивают в соответствии с требованиями ГОСТ 33211 (пункты 7.1.4, 7.1.5, 7.1.7, показатели 1-4 таблицы 14, уровень "допустимый").

5.2.4 Конструкция тележки должна обеспечивать стабильность действительной силы нажатия тормозных колодок при всех допускаемых в эксплуатации износах тормозных колодок (накладок) и колес (дисков). Разница силы нажатия тормозных колодок при новых и изношенных тормозных колодках (накладках) при отрегулированной тормозной рычажной передаче не должна превышать 10 %.

5.2.5 Конструкция тележки должна обеспечить показатели воздействия вагонов на железнодорожный путь, установленные национальными стандартами государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*(4).

5.3 Конструктивные требования к составным частям тележки

5.3.1 Тележка должна быть оборудована двумя колесными парами по ГОСТ 4835.

5.3.2 Разность диаметров по кругу катания четырех колес одной тележки должна быть не более 6 мм.

5.3.3 При применении в рессорном подвешивании тележки в качестве упругих элементов цилиндрических винтовых пружин, их следует выполнять по ГОСТ 1452.

5.3.4 Допустимую разность высот упругих элементов рессорного подвешивания в свободном состоянии, изготавливаемых по одной номинальной высоте, устанавливаемых с каждой стороны тележки и в тележке, указывают в технических условиях.

5.3.5 Запас прогиба рессорного подвешивания под нагрузкой, соответствующей установке в вагон с максимальной расчетной массой, должен обеспечивать отсутствие смыкания упругих элементов подвешивания в режимах по ГОСТ 33211 (подраздел 5.1).

5.3.6 В технических условиях на тележку указывают значения расчетных статических прогибов рессорного подвешивания тележки в вагоне с минимальной и максимальной расчетной массой.

5.3.7 Расчетный статический прогиб рессорного подвешивания тележки под нагрузкой, соответствующей установке в вагон с минимальной расчетной массой, должен быть не менее:

13 мм - для тележек типов 1, 4, 5;

8 мм - для тележек типов 2, 3.

5.3.8 В рессорном подвешивании должны быть установлены гасители вертикальных и горизонтальных колебаний.

5.3.9 При применении фрикционных гасителей колебаний, включающих опирающиеся на упругие элементы рессорного подвешивания фрикционные клинья, в сборочном чертеже и технических условиях на тележку указывают:

а) значение завышения и (или) занижения фрикционного клина;

б) значения коэффициента относительного трения в рессорном подвешивании тележки при статической нагрузке, соответствующей кузову вагона с минимальной и максимальной расчетной массой.

5.3.10 Коэффициент относительного трения при применении фрикционных гасителей колебаний в рессорном подвешивании тележки должен быть не менее 0, 07.

5.3.11 Поверхности пар трения, подвергающиеся контролю износа в эксплуатации или при ремонте, рекомендуется оборудовать визуальными индикаторами предельного состояния. Места расположения визуальных индикаторов предельного состояния устанавливают в рабочей конструкторской и эксплуатационной документации на тележку.

5.3.12 Рамы боковые и балки надрессорные следует выполнять литыми или сварными. При выполнении рам боковых и балок надрессорных методом литья, они должны соответствовать ГОСТ 32400.

5.3.13 Боковая рама тележки должна иметь опорную поверхность для установки рессорного подвешивания с фиксаторами положения упругих элементов рессорного подвешивания, проемы для установки колесных пар, кронштейны для установки тормозной рычажной передачи, опорные кронштейны для балки авторежима.

5.3.14 Разность баз боковых рам в тележке должна быть не более 2 мм.

5.3.15 Конструкцией проема для колесных пар в боковой раме совместно с конструкцией буксы или адаптера должно быть предусмотрено ограничение горизонтальных перемещений колесной пары относительно боковой рамы. Зазоры (с каждой стороны или их сумма с двух сторон) между одной буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном и поперечном к оси пути направлении должны быть указаны в технических условиях на тележку.

5.3.16 Сумма зазоров между одной буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном к оси пути направлении должна быть не более 12 мм.

5.3.17 В случае применения в колесной паре подшипника кассетного типа с адаптером конструкцией тележки должна быть исключена возможность выхода подшипника колесной пары из адаптера и (или) проема для колесной пары в боковой раме при эксплуатации вагонов.

5.3.18 Надрессорная балка тележки должна иметь опорные поверхности для установки рессорного подвешивания с фиксаторами положения упругих элементов рессорного подвешивания, подпятник, площадки или приливы для размещения боковых скользунов, кронштейны для соединения с тормозной рычажной передачей.

5.3.19 Подпятник и боковые скользуны могут быть встроенными или съемными.

5.3.20 Конструкцией боковой рамы совместно с конструкцией надрессорной балки и элементами рессорного подвешивания должно быть обеспечено ограничение перемещения надрессорной балки относительно боковой рамы в продольном и поперечном к оси пути направлении. Допустимые значения перемещений надрессорной балки относительно боковой рамы в продольном и поперечном к оси пути направлениях указывают в технических условиях на тележку.

5.3.21 Боковые скользуны могут быть выполнены зазорного типа либо постоянного контакта.

5.3.22 Регулировку высоты бокового скользуна зазорного типа производят пластинами, расположенными в скользуне. Регулировку установочной высоты бокового скользуна постоянного контакта осуществляют пластинами на шкворневой балке кузова вагона.

5.3.23 При применении в боковом скользуне постоянного контакта в качестве упругого элемента цилиндрических винтовых пружин их следует выполнять по ГОСТ 1452 (раздел 4).

5.3.24 Крепление съемного скользуна к площадке на надрессорной балке следует осуществлять двумя болтами М24 с гайками. Расстояние между центрами отверстий под крепежные детали скользуна на опорной площадке надрессорной балки должно составлять (216±1) мм, а диаметр отверстий (26, 00+0, 33) мм.

5.3.25 Установочная высота съемного бокового скользуна постоянного контакта должна быть не более 130 мм. Допустимый диапазон установочной высоты указывают в технических условиях на тележку.

5.3.26 Динамический прогиб бокового скользуна постоянного контакта должен быть ограничен жестким упором.

5.3.27 Отношение суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой должно быть не более 85%.

5.3.28 Момент трения в паре боковых скользунов постоянного контакта при повороте кузова вагона относительно тележки вокруг вертикальной оси должен быть не более 12 кН·м.

5.3.29 При применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес она должна состоять из двух триангелей, подвесок триангелей, распорной тяги, ведущего и ведомого вертикальных рычагов, опорного шарнира мертвой точки, серьги мертвой точки.

5.3.30 При применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес триангели должны соответствовать ГОСТ 4686.

5.3.31 Передаточное число при применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес указывают в технических условиях на тележку.

Передаточное число при применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес рекомендуется принимать равным 7, 0 для тележек типов 1, 2, 3.

5.3.32 Расстояние от центра верхнего отверстия ведущего вертикального рычага до вертикальной оси подпятника тележки при применении тормозной рычажной передачи с односторонним нажатием тормозных колодок на поверхность катания колес должно быть в диапазоне:

- от 350 до 450 мм для тележек типов 1 и 2;

- от 350 до 500 мм для тележек типа 3;

- от 350 до 650 мм для тележек типов 4 и 5.

5.3.33 Диаметр верхнего отверстия ведущего вертикального рычага при применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес должен составлять ![]() мм.

мм.

5.3.34 Ведущий вертикальный рычаг при применении тормозной рычажной передачи с односторонним нажатием тормозных колодок на поверхность катания колес должен быть наклонен своим верхним плечом в сторону надрессорной балки.

5.3.35 При применении тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес, она должна быть оборудована устройствами направленного отвода тормозных колодок от поверхности колес в отпущенном состоянии тормоза.

5.3.36 В случае применения тормозной рычажной передачи тележки с нажатием тормозных колодок на поверхность катания колес при приложении к верхнему отверстию ведущего вертикального рычага силы, соответствующей экстренному торможению вагона, перемещение в продольном к оси пути направлении верхнего отверстия ведущего вертикального рычага должно составить не более 20 мм.

5.3.37 В случае применения тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес при приложении силы к верхнему отверстию ведущего вертикального рычага, сила нажатия колодки на колесо должна составить не менее 0, 9 от расчетного значения с учетом передаточного числа тормозной рычажной передачи (см. 5.3.31).

В случае применения тормозной системы тележки с нажатием тормозных колодок на поверхность катания колес, сила нажатия колодки на колесо должна составлять не менее 0, 9 от расчетного значения.

5.3.38 Тормозная рычажная передача тележки должна обеспечивать возможность ее регулировки для использования с колесами диаметром от 848 до 964 мм. Тормозная рычажная передача тележки с нажатием тормозных колодок на поверхность катания колес должна обеспечивать возможность ее регулировки для использования с тормозными колодками толщиной от 50 до 70 мм.

5.3.39 Тележки должны быть оборудованы предохранительными устройствами, исключающими падение деталей тормозной рычажной передачи (триангелей, затяжки, осей подвесок триангелей и осей вертикальных рычагов при их применении) на путь.

Конструкция тележек и (или) тормозной системы должна исключать падение составных частей тормозной системы на железнодорожный путь.

5.3.40 Шарнирные соединения и подвески тормозной рычажной передачи или тормозной системы тележки должны быть оборудованы втулками, обеспечивающими долговечность на срок не менее чем между плановыми ремонтами.

5.3.41 Способ защиты пар трения тележки от износа должен быть указан в технических условиях на тележку.

5.3.42 Конструкция тележки должна обеспечивать отсутствие выпадения деталей тележки при разгрузке вагонов на вагоноопрокидывателе.

5.3.43 Конструкция тележки должна обеспечивать отвод статического электричества от кузова вагона на рельсы.

Для обеспечения отвода статического электричества от кузова вагона на рельсы заземляющими проводниками следует оборудовать:

- тележки, которые имеют неэлектропроводные вкладыши между адаптерами и боковыми рамами;

- тележки, которые имеют неэлектропроводные вкладыши опорной поверхности подпятника одновременно с боковыми скользунами постоянного контакта с неэлектропроводными упругими элементами;

- тележки, которые имеют неэлектропроводные вкладыши опорной поверхности подпятника одновременно с боковыми скользунами зазорного типа.

5.4 Требования надежности

5.4.1 Наработка тележки от изготовления вагона до первого планового ремонта, наработка тележки между последующими плановыми ремонтами и назначенный ресурс должны быть указаны в эксплуатационной и ремонтной документации на тележку.

5.4.2 Наработка деталей тележки должна быть указана в эксплуатационной документации на тележку и должна соответствовать (кроме сменных элементов) наработке тележки до одного из плановых видов ремонта.

5.4.3 Критерии отказов и критерии предельного состояния деталей и узлов тележки должны быть указаны в эксплуатационной и ремонтной документации. Критериями предельного состояния являются:

- признаки деградации (трещина, излом) боковой рамы, надрессорной балки, составных частей колесной пары, адаптера (если применяется), составных частей рессорного подвешивания и боковых скользунов;

- нарушение (ослабление) предусмотренных конструкторской документацией соединений;

- смятие или предельный износ сопряженных поверхностей.

5.5 Требования к покрытиям

5.5.1 Подготовку поверхностей тележки к окрашиванию и окрашивание следует выполнять по ГОСТ 7409. Допускается применять другие способы и материалы для окрашивания тележек при выполнении требований ГОСТ 7409 (раздел 7).

5.5.2 Применяемое покрытие должно соответствовать климатическому исполнению УХЛ категории размещения 1 по ГОСТ 15150 и выдерживать воздействия по ГОСТ 22235 (раздел 4, пункт 4.1.5).

5.6 Комплектность тележек

5.6.1 В комплект поставки тележек должны входить эксплуатационная документация (руководство по эксплуатации и паспорт) по ГОСТ 2.601, ремонтная документация (руководство по ремонту) по ГОСТ 2.602. По согласованию с заказчиком комплект сопроводительных документов может быть дополнен. Сопроводительная документация, прилагаемая к тележкам, должна быть упакована герметично по ГОСТ 23170.

5.6.2 Допускается по согласованию с заказчиком прилагать к партии тележек, отправляемых по одному адресу, комплект сопроводительной документации в одном экземпляре.

5.7 Маркировка тележки

Маркировку тележки наносят на наружной стороне каждой боковой рамы. Маркировка должна содержать:

- тип тележки (обозначается арабской цифрой);

- индекс изделия по [1] (обозначается арабскими цифрами);

- код государства-собственника по классификатору [2];

- условный номер изготовителя по справочнику [3];

- порядковый номер по системе нумерации изготовителя (обозначается арабскими цифрами);

- месяц (обозначается римскими цифрами) и год (обозначается арабскими цифрами, две последние цифры) изготовления;

- знак обращения на рынке.

На наружной стороне каждой боковой рамы также наносят приемочные клейма службы технического контроля изготовителя.

Маркировка (кроме знака обращения на рынке) должна быть отлита или нанесена ударным способом и иметь четкие контуры независимо от способа нанесения. Высота знаков от 10 до 12 мм, глубина от 1 до 3 мм. Знаки маркировки наносят с промежутками.

Перед однозначным условным номером предприятия-изготовителя ставят три нуля, перед двузначным - два нуля, перед трехзначным - один нуль. Перед трехзначным обозначением тележки ставят один нуль.

Место маркировки должно быть окантовано белой краской.

Пример маркировки.

Тележка: тип 2, индекс изделия 9999, изготовленная для поставки в Российскую Федерацию (код 20), на предприятии с условным номером 5, имеющая порядковый номер 30085, в октябре 2012 года:

Пример - 2 9999 20 0005 30085 × 12.

Сведения о маркировке должны быть приведены в руководстве по эксплуатации.

6 Правила приемки

6.1 Приемку тележек изготовитель осуществляет посредством проведения приемо-сдаточных и периодических испытаний по ГОСТ 15.309. Показатели, которые не проверяются при приемо-сдаточных и/или периодических испытаниях, подлежат проверке на опытных образцах при приемочных или квалификационных испытаниях. Контролируемые показатели и объем испытаний приведены в таблице 3.

Таблица 3 - Контролируемые показатели и объем испытаний тележек

|

Наименование показателя |

Виды испытаний |

Структурный элемент стандарта | ||||

|

Приемочные |

Приемо-сдаточные |

Периодические |

Квалификационные |

Технических требований |

Методов контроля и испытаний | |

|

Масса тележки |

+ |

- |

+ |

+ |

Показатель 1 таблицы 2, 4.3а |

7.24 |

|

Габарит вписывания тележки |

+ |

+ |

- |

- |

Показатель 2 таблицы 2 |

7.22 |

|

Размеры подпятника |

+ |

- |

+ |

+ |

Показатель 3 таблицы 2 |

7.2, 7.13 |

|

Расстояние от уровня верха головок рельсов до опорной поверхности подпятника тележки в вагоне с минимальной расчетной массой |

+ |

- |

- |

+ |

Показатель 4 таблицы 2 |

7.2, 7.3, 7.30 |

|

Разность полных статических прогибов рессорного подвешивания тележки в вагонах с максимальной и минимальной расчетной массой |

+ |

- |

+ |

+ |

Показатель 5 таблицы 2 |

7.2, 7.3, 7.25 |

|

База тележки |

+ |

- |

+ |

+ |

Показатель 6 таблицы 2, 4.3в |

7.2, 7.14 |

|

Расстояние между продольными осями боковых скользунов |

+ |

- |

+ |

+ |

Показатель 7 таблицы 2 |

7.2, 7.11 |

|

Расстояние от опорной поверхности подпятника до рабочей поверхности скользуна |

+ |

- |

+ |

+ |

Показатель 8 таблицы 2, 4.3г |

7.2, 7.15 |

|

Диаметр шкворня |

+ |

- |

+ |

+ |

Показатель 9 таблицы 2 |

7.2, 7.16 |

|

Длина шкворня |

+ |

- |

+ |

+ |

Показатель 10 таблицы 2 |

7.2, 7.16 |

|

Расстояние от центра площадки контактной планки авторежима до вертикальной поперечной к оси пути плоскости, проходящей через центр подпятника тележки |

+ |

- |

+ |

+ |

Показатель 11 таблицы 2 |

7.2, 7.17 |

|

Расстояние от центра площадки контактной планки авторежима до вертикальной плоскости, расположенной вдоль пути и проходящей через центр подпятника тележки |

+ |

- |

+ |

+ |

Показатель 12 таблицы 2 |

7.2, 7.17 |

|

Расстояние от горизонтальной плоскости, проходящей через центры осей колесных пар, до верха рамы боковой в ее средней части |

+ |

- |

+ |

+ |

Показатель 13 таблицы 2 |

7.2, 7.18 |

|

Расстояние от уровня верха головок рельсов до опорной поверхности подпятника в свободном состоянии |

+ |

+ |

- |

- |

4.3б |

7.2, 7.4 |

|

Состав тележки |

+ |

+ |

- |

- |

5.1 |

7.21 |

|

Климатическое исполнение |

+ |

- |

- |

- |

5.2.1, 5.5.2 |

7.31 |

|

Статическая прочность и запас сопротивления усталости |

+ |

- |

- |

- |

5.2.2 |

7.32 |

|

Показатели динамических качеств под вагоном |

+ |

- |

- |

- |

5.2.3 |

7.33 |

|

Стабильность тормозного нажатия |

+ |

- |

- |

+ |

5.2.4 |

7.34 |

|

Показатели воздействия вагона на железнодорожный путь |

+ |

- |

- |

- |

5.2.5 |

7.36 |

|

Оборудование двумя колесными парами по ГОСТ 4835 |

+ |

- |

- |

- |

5.3.1 |

7.37 |

|

Разность диаметров по кругу катания четырех колес одной тележки |

+ |

+ |

- |

- |

5.3.2 |

7.2, 7.5 |

|

Оборудование рессорного подвешивания тележки пружинами (если применяются) по ГОСТ 1452 |

+ |

- |

- |

- |

5.3.3 |

7.37 |

|

Разность высот упругих элементов рессорного подвешивания в свободном состоянии с каждой стороны тележки и в тележке |

+ |

+ |

- |

- |

5.3.4 |

7.2, 7.8 |

|

Запас прогиба рессорного подвешивания |

+ |

- |

- |

- |

5.3.5 |

7.35 |

|

Расчетный статический прогиб рессорного подвешивания тележки в вагоне с минимальной и максимальной расчетной массой |

+ |

- |

+ |

+ |

5.3.6 |

7.3, 7.26 |

|

Минимальный расчетный статический прогиб рессорного подвешивания тележки |

+ |

- |

- |

- |

5.3.7 |

7.3, 7.26 |

|

Наличие гасителей вертикальных и горизонтальных колебаний |

+ |

- |

- |

- |

5.3.8 |

7.37 |

|

Значение завышения и (или) занижения фрикционного клина (при применении фрикционных гасителей колебаний) |

+ |

+ |

- |

- |

5.3.9 перечисление а) |

7.2, 7.9 |

|

Коэффициент относительного трения в рессорном подвешивании тележки (при применении фрикционных гасителей колебаний) |

+ |

- |

+ |

+ |

5.3.9 перечисление б) |

7.3, 7.27 |

|

Минимальный коэффициент относительного трения (при применении фрикционных гасителей колебаний) |

+ |

- |

- |

- |

5.3.10 |

7.3, 7.27 |

|

Оборудование визуальными индикаторами предельного состояния поверхностей пар трения (если применяются) |

+ |

- |

- |

- |

5.3.11 |

7.37 |

|

Соответствие рам боковых и балок надрессорных (при выполнении их литыми) ГОСТ 32400 |

+ |

- |

- |

- |

5.3.12 |

7.37 |

|

Наличие в боковой раме тележки опорной поверхности для установки рессорного подвешивания с фиксаторами положения упругих элементов рессорного подвешивания, проемов для установки колесных пар, кронштейнов для установки тормозной рычажной передачи, опорных кронштейнов для балки авторежима |

+ |

- |

- |

- |

5.3.13 |

7.37 |

|

Разность баз боковых рам в тележке |

+ |

+ |

+ |

+ |

5.3.14 |

7.2, 7.10 |

|

Зазоры между одной буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном и поперечном к оси пути направлении |

+ |

- |

+ |

+ |

5.3.15 |

7.2, 7.12 |

|

Сумма зазоров между одной буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном к оси пути направлении |

+ |

- |

- |

- |

5.3.16 |

7.2, 7.12 |

|

Исключение возможности выхода подшипника колесной пары из адаптера и (или) проема для колесной пары в боковой раме (при применении подшипника кассетного типа с адаптером) |

+ |

- |

- |

- |

5.3.17 |

7.21 |

|

Наличие у надрессорной балки тележки опорных поверхностей для установки рессорного подвешивания с фиксаторами положения упругих элементов рессорного подвешивания, подпятника, площадки или приливов для размещения боковых скользунов, кронштейнов для соединения с тормозной рычажной передачей |

+ |

- |

- |

- |

5.3.18 |

7.37 |

|

Конструкция подпятника и боковых скользунов |

+ |

- |

- |

- |

5.3.19 |

7.37 |

|

Перемещения надрессорной балки относительно боковой рамы в продольном и поперечном к оси пути направлении |

+ |

- |

+ |

+ |

5.3.20 |

7.19 |

|

Конструкция боковых скользунов постоянного контакта |

+ |

- |

- |

- |

5.3.21 |

7.37 |

|

Регулировка высоты бокового скользуна зазорного типа и установочной высоты бокового скользуна постоянного контакта |

+ |

- |

- |

- |

5.3.22 |

7.37 |

|

Соответствие винтовых пружин (если применяются) в боковом скользуне постоянного контакта ГОСТ 1452 |

+ |

- |

- |

- |

5.3.23 |

7.37 |

|

Расстояние между центрами отверстий под крепежные детали скользуна на опорной площадке надрессорной балки, диаметр отверстий |

+ |

- |

+ |

+ |

5.3.24 |

7.20 |

|

Установочная высота съемного бокового скользуна постоянного контакта |

+ |

- |

- |

- |

5.3.25 |

7.37 |

|

Ограничение динамического прогиба бокового скользуна постоянного контакта жестким упором |

+ |

- |

- |

- |

5.3.26 |

7.37 |

|

Отношение суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона минимальной расчетной массы |

+ |

- |

+ |

+ |

5.3.27 |

7.3, 7.28 |

|

Момент трения в паре боковых скользунов постоянного контакта |

+ |

- |

- |

+ |

5.3.28 |

7.29 |

|

Наличие в тормозной рычажной передаче тележки (при применении одностороннего нажатия тормозных колодок на поверхность катания колес) двух триангелей, подвесок триангелей, распорной тяги, ведущего и ведомого вертикальных рычагов, опорного шарнира мертвой точки, серьги мертвой точки |

+ |

- |

- |

- |

5.3.29 |

7.37 |

|

Оборудование тележки (при применении одностороннего нажатия тормозных колодок на поверхность катания колес) триангелями по ГОСТ 4686 |

+ |

- |

- |

- |

5.3.30 |

7.37 |

|

Передаточное число при применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес |

+ |

- |

- |

- |

5.3.31 |

7.37 |

|

Расстояние от центра верхнего отверстия ведущего вертикального рычага до вертикальной оси подпятника тележки (при применении тормозной рычажной передачи с односторонним нажатием тормозных колодок на поверхность катания колес) |

+ |

+ |

- |

- |

5.3.32 |

7.2, 7.6 |

|

Диаметр верхнего отверстия ведущего вертикального рычага (при применении тормозной рычажной передачи тележки с односторонним нажатием тормозных колодок на поверхность катания колес) |

+ |

- |

+ |

+ |

5.3.33 |

7.2 |

|

Направление наклона ведущего вертикального рычага (при применении тормозной рычажной передачи с односторонним нажатием тормозных колодок на поверхность катания колес) |

+ |

+ |

- |

- |

5.3.34 |

7.7 |

|

Наличие устройств направленного отвода тормозных колодок от поверхности колес в отпущенном состоянии тормоза |

+ |

- |

- |

- |

5.3.35 |

7.37 |

|

Перемещение верхнего отверстия ведущего вертикального рычага тормозной рычажной передачи в продольном к оси пути направлении |

+ |

- |

+ |

+ |

5.3.36 |

7.3, 7.34 |

|

Сила нажатия колодки на колесо |

+ |

- |

- |

+ |

5.3.37 |

7.34 |

|

Возможность регулировки тормозной рычажной передачи или тормозной системы для использования с колесами диаметром от 848 до 964 мм |

+ |

- |

- |

- |

5.3.38 |

7.37 |

|

Наличие предохранительных устройств, исключающих падение деталей тормозной рычажной передачи на путь, или исключение падения составных частей тормозной системы на путь |

+ |

- |

- |

- |

5.3.39 |

7.38 |

|

Оборудование втулками шарнирных соединений и подвески тормозной рычажной передачи или тормозной системы тележки |

+ |

- |

- |

- |

5.3.40 |

7.37 |

|

Способ защиты пар трения тележки от износа |

+ |

+ |

- |

- |

5.3.41 |

7.21 |

|

Отсутствие выпадения деталей тележки при разгрузке вагонов на вагоноопрокидывателе |

+ |

- |

- |

- |

5.3.42 |

7.39 |

|

Отвод статического электричества от кузова вагона на рельсы |

+ |

- |

- |

- |

5.3.43 |

7.37 |

|

Требования надежности |

+ |

- |

- |

- |

5.4 |

7.37 |

|

Требования к покрытиям |

+ |

+ |

- |

- |

5.5.1 |

7.23 |

|

Комплектность тележек |

+ |

+ |

- |

- |

5.6 |

7.37 |

|

Маркировка тележки |

+ |

+ |

- |

- |

5.7 |

7.21, 7.37 |

|

Примечание - Знак "+" в таблице обозначает необходимость проведения испытаний и проверок, знак "-" обозначает отсутствие необходимости проведения испытаний и проверок. | ||||||

6.2 При приемо-сдаточных испытаниях тележки подвергают сплошному контролю.

6.3 Результаты приемо-сдаточных испытаний оформляют протоколом испытаний по ГОСТ 15.309 (подраздел 6.6), который должен содержать:

- наименование изготовителя;

- обозначение тележки;

- порядковый номер тележки и дату изготовления;

- номера осей колесных пар;

- порядковые номера по системе нумерации изготовителя, дату изготовления боковых рам и надрессорной балки;

- перечень материалов, использованных для окрашивания тележки;

- результаты приемо-сдаточных испытаний с указанием измеренных значений по 4.3 перечисление б), 5.3.2, 5.3.4, 5.3.32;

- результаты приемо-сдаточных испытаний с указанием соответствия по 5.3.9 перечисление а);

- заключение о соответствии тележки требованиям настоящего стандарта и конструкторской документации.

6.4 Периодические испытания тележки проводят не реже одного раза в три года.

6.5 Приемочные и квалификационные испытания проводят в соответствии с ГОСТ 15.902.

6.6 Периодическим и квалификационным испытаниям подвергают тележки, прошедшие приемо-сдаточные испытания.

6.7 Отбор образцов тележки для проведения периодических испытаний проводят методом отбора с применением случайных чисел по ГОСТ 18321 (подраздел 3.2) из ряда продукции, выпущенной в течение одного месяца. Количество образцов для испытаний - не менее двух для каждого варианта исполнения бокового скользуна.

6.8 Приемочные испытания проводят на опытных образцах тележек, квалификационные испытания - на образцах тележек, изготовленных в объеме установочной серии. Количество образцов для испытаний - не менее двух для каждого варианта исполнения бокового скользуна.

6.9 Испытания по 5.2.2, 5.2.3, 5.2.5, 5.3.5 проводят на образцах тележки, отобранных по 6.8. Дополнительно испытания по 5.2.3, 5.2.5, 5.3.5 проводят на макетах тележек, установленных под вагон.

Макеты тележек изготавливают с учетом наибольших износов, предусмотренных эксплуатационной документацией:

- наибольшего зазора (с каждой стороны или их суммы с двух сторон) между буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме в продольном и поперечном к оси пути направлении;

- параметров гасителя колебаний, обеспечивающих наименьшее демпфирование колебаний (при применении фрикционных гасителей колебаний, включающих опирающиеся на упругие элементы рессорного подвешивания фрикционные клинья, учитывают: наименьшие геометрические размеры фрикционных клиньев; наибольшее расстояние между ответными плоскостями на боковой раме; наименьшее расстояние между ответными поверхностями надрессорной балки);

- наибольшей установочной высоты боковых скользунов постоянного контакта либо наибольшего расстояния между рабочей поверхностью скользуна и ответной поверхностью на кузове вагона в боковых скользунах зазорного типа;

- профиля колес с толщиной гребня 27 мм, приведенного в приложении Б.

Для испытания тележек типа 2, 3, 4 и 5 рекомендуется устанавливать их под полувагон. Тележки типа 1 рекомендуется устанавливать под вагон-платформу.

7 Методы контроля и испытаний

7.1 Приемо-сдаточные и периодические испытания тележек проводят в помещениях, обеспечивающих нормальные климатические условия испытаний по ГОСТ 15150 (подраздел 3.15). Условия размещения средств измерения должны соответствовать их паспортным данным.

7.2 Линейные размеры тележек (показатели 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 таблицы 2, пункты 5.3.2, 5.3.9, 5.3.14, 5.3.15, 5.3.16, 5.3.20, 5.3.24, 5.3.32, 5.3.33) следует определять измерительным инструментом и (или) измерительными приспособлениями, обеспечивающими точность измерений по ГОСТ 8.051. При измерении размеров свыше 500 мм предельная погрешность применяемого метода измерений должна быть не более 1/3 значения допуска, установленного рабочей конструкторской документацией.

7.3 При определении показателей 4, 5 таблицы 2, по 5.3.6, 5.3.7, 5.3.9, 5.3.10, 5.3.27, 5.3.36 следует применять средства измерения силы, обеспечивающие погрешность не более ±3%, средства измерения перемещения и деформации, обеспечивающие погрешность не более ±0, 5 мм.

7.4 Расстояние от уровня верха головок рельсов до опорной поверхности подпятника в свободном состоянии (см. перечисление б) 4.3) контролируют на участке пути по ГОСТ 9238 в трех точках на опорной поверхности подпятника.

7.5 Разность диаметров по кругу катания четырех колес тележки (см. 5.3.2) должна быть определена как разность наибольшего и наименьшего значений диаметров, полученных при измерении по ГОСТ 10791 (раздел 8) всех четырех колес тележки.

7.6 Расстояние от центра верхнего отверстия ведущего вертикального рычага тормозной рычажной передачи до вертикальной оси подпятника тележки (см. 5.3.32), определяют при прижатых вручную тормозных колодках к колесам.

7.7 Направление наклона ведущего вертикального рычага тормозной рычажной передачи (см. 5.3.34) определяют визуально при прижатых вручную тормозных колодках к колесам.

7.8 Высоту пружин следует измерять по ГОСТ 1452 в свободном состоянии до установки комплектов пружин в тележку. За разность высоты пружин (см. 5.3.4) с каждой стороны тележки и в тележке принимают наибольшую разность значений высоты для пружин, изготовленных по одной номинальной высоте.

7.9 Расстояние от опорной поверхности фрикционного клина до опорной поверхности надрессорной балки на упругие элементы рессорного подвешивания контролируют с наружной стороны тележки. Завышение и (или) занижение фрикционного клина (см. 5.3.9) определяют с каждой стороны тележки как среднее арифметическое значение наибольших измеренных расстояний. Условия контроля (в свободном состоянии тележки или под нагрузкой) должны быть указаны в технических условиях на тележку. Допускается контролировать завышение и (или) занижение фрикционного клина по визуальным индикаторам (если они предусмотрены).

7.10 Разность баз боковых рам (см. 5.3.14) при приемо-сдаточных испытаниях контролируют визуально по маркировке, нанесенной на боковые рамы. При периодических испытаниях и процедурах подтверждении соответствия за разность принимают наибольшую разность значений измеренных баз двух боковых рам тележки.

7.11 Расстояние между продольными осями боковых скользунов (показатель 7 таблицы 2) для съемных боковых скользунов контролируют до их установки на тележку и определяют как расстояние между центрами отверстий под крепежные детали на опорных площадках надрессорной балки. Для встроенных боковых скользунов расстояние между продольными осями (показатель 7 таблицы 2) контролируют до установки съемных деталей скользунов на тележку, за расстояние принимают среднее арифметическое расстояний между наружной и внутренней боковыми поверхностями.

7.12 Зазор в продольном или поперечном к оси пути направлении между буксой (адаптером) колесной пары и проемом для колесной пары в боковой раме (см. 5.3.15, 5.3.16) определяют по наибольшей разности расстояния в соответствующем направлении между упорными стенками проема боковой рамы и расстояния между упорными стенками буксы (адаптера).

7.13 Размеры подпятника тележки (показатель 3 таблицы 2) определяют по результатам измерения в двух взаимно перпендикулярных плоскостях. Диаметр подпятника контролируют на расстоянии 6+0, 5 мм от его опорной поверхности.

7.14 Базу тележки (см. перечисление в) 4.3, показатель 6 таблицы 2) определяют с каждой стороны тележки по расстоянию в продольном относительно оси пути направлении между центрами торцевых поверхностей шеек осей колесных пар. Наименьшую базу тележки определяют как наименьшее из измеренных с двух сторон тележки расстояний при колесных парах, установленных без зазора в продольном к оси пути направлении между буксой (адаптером) колесной пары и внутренней упорной стенкой проема для колесной пары в боковой раме. Наибольшую базу тележки определяют как наибольшее из измеренных с двух сторон тележки расстояний при колесных парах, установленных без зазора в продольном к оси пути направлении между буксой (адаптером) колесной пары и наружной упорной стенкой проема для колесной пары в боковой раме.

7.15 Расстояние от опорной поверхности подпятника до рабочей поверхности скользуна (см. перечисление г) 4.3, показатель 8 таблицы 2) определяют для боковых скользунов зазорного типа по измеренному расстоянию в вертикальном направлении между опорной поверхностью подпятника и рабочей поверхностью каждого бокового скользуна. Для боковых скользунов постоянного контакта расстояние от опорной поверхности подпятника до рабочей поверхности скользуна контролируют путем сравнения размера по перечислению г) 4.3, указанного в конструкторской документации на тележку, с требованиями показателя 8 таблицы 2.

7.16 Диаметр шкворня (показатель 9 таблицы 2) и длину шкворня (показатель 10 таблицы 2) определяют после демонтажа шкворня с тележки.

7.17 Расстояние от центра площадки контактной планки авторежима до вертикальной поперечной к оси пути плоскости, проходящей через центр подпятника тележки (показатель 11 таблицы 2) и расстояние от центра площадки контактной планки авторежима до вертикальной плоскости, расположенной вдоль пути и проходящей через центр подпятника тележки (показатель 12 таблицы 2) определяют при демонтированном шкворне тележки.

7.18 Расстояние от горизонтальной плоскости, проходящей через центры осей колесных пар, до верха рамы боковой в ее средней части (показатель 13 таблицы 2) определяют с каждой стороны тележки. Условия контроля (в свободном состоянии тележки или под нагрузкой) должны быть указаны в технических условиях на тележку.

7.19 Относительные перемещения между надрессорной балкой и боковой рамой в продольном и поперечном к оси пути направлении (см. 5.3.20) определяют как среднее арифметическое значение измеренных с каждой стороны тележки соответствующих расстояний между упорными стенками, расположенными на боковой раме и надрессорной балке. При применении ограничителей перемещения на деталях рессорного подвешивания способ измерения указывают в технических условиях на тележку.

7.20 Расстояние между центрами отверстий под крепежные детали скользуна на опорной площадке надрессорной балки и диаметр отверстий (см. 5.3.24) для съемных боковых скользунов определяют до их установки на тележку.

7.21 Состав тележки (см. 5.1), наличие защиты пар трения (см. 5.3.41), соответствие маркировки (см. 5.7), возможность выхода подшипника колесной пары из адаптера и (или) проема для колесной пары в боковой раме (см. 5.3.17) определяют визуально при наружном осмотре.

7.22 Габарит вписывания тележки (показатель 2 таблицы 2) в свободном состоянии тележки или под вагоном при приемо-сдаточных испытаниях следует проверять путем пропуска тележки или вагона через соответствующую габаритную рамку по ГОСТ 9238. При других видах испытаний габарит вписывания тележки (показатель 2 таблицы 2) контролируют измерительным методом по ГОСТ 9238 (приложение И).

7.23 Контроль подготовки к окрашиванию и окрашивания поверхностей (см. 5.5) проводят по ГОСТ 7409.

7.24 Массу тележки (см. перечисление а) 4.3, показатель 1 таблицы 2) следует определять методом статического взвешивания с погрешностью не более ±50 кг как среднее арифметическое значение по результатам трех измерений.

7.25 Полные статические прогибы с каждой стороны тележки определяют методом сжатия в вертикальном направлении рессорного подвешивания в составе тележки силой, действующей на подпятник тележки, соответствующей весу половины кузова вагона с минимальной и максимальной расчетной массой. Разность полных статических прогибов определяют как разность измеренных расстояний между опорной поверхностью упругих элементов на боковой раме и надрессорной балке, соответствующих нагрузке от веса половины кузова вагона с минимальной и максимальной расчетной массой. За разность полных статических прогибов рессорного подвешивания тележки (показатель 5 таблицы 2) принимают среднее арифметическое значений, определенных по результатам трех измерений с каждой стороны тележки.

7.26 Расчетный статический прогиб рессорного подвешивания с каждой стороны тележки определяют по зависимости силы от деформации, получаемой методом сжатия в вертикальном направлении комплекта упругих элементов в сборе (в составе тележки или отдельно от нее) силой до достижения наибольшего прогиба. Расчетный статический прогиб для минимальной или максимальной расчетной массы вагона определяют по зависимости силы от деформации как отношение силы, соответствующей весу четверти кузова вагона, к тангенсу угла наклона измеренной зависимости к оси деформации. Определение угла наклона производят методом наименьших квадратов в пределах изменения силы от 80% до 120% включ. от соответствующего минимальной или максимальной расчетной массе значения. За расчетный статический прогиб рессорного подвешивания тележки (по 5.3.6, 5.3.7) принимают среднее арифметическое значений, определенных по результатам трех измерений с каждой стороны тележки.

7.27 Коэффициенты относительного трения с каждой стороны тележки определяют методом сжатия в вертикальном направлении рессорного подвешивания в составе тележки силой, действующей на подпятник тележки, превышающей нагрузку от веса половины кузова вагона с максимальной расчетной массой на величину от 20% до 25% включ., по зависимости силы от деформации на ходе разгрузки и ходе нагрузки. Коэффициент относительного трения для минимальной или максимальной расчетной массы вагона определяют как среднее арифметическое значение отношения абсолютного значения разности сил на ходе разгрузки и ходе нагрузки к сумме сил на ходе разгрузки и ходе нагрузки в пределах изменения деформации от 80% до 120% включ. от полного статического прогиба. За коэффициент относительного трения рессорного подвешивания тележки (см. 5.3.9) принимают среднее арифметическое значений, определенных по результатам трех измерений с каждой стороны тележки. При процедурах подтверждения соответствия коэффициент относительного трения (см. 5.3.10) определяют с наибольшими износами деталей в подвешивании, допустимыми эксплуатационной документацией.

7.28 Статическую нагрузку на боковой скользун постоянного контакта с каждой стороны тележки определяют методом сжатия бокового скользуна в сборе (в составе тележки или отдельно от нее) в вертикальном направлении до наименьшей установочной высоты по 5.3.25 с измерением действующей силы. За отношение суммарной статической нагрузки на боковые скользуны постоянного контакта к весу кузова вагона с минимальной расчетной массой (см. 5.3.27) принимают отношение максимальной по результатам трех измерений каждого бокового скользуна действующей силы к весу четверти кузова вагона с минимальной расчетной массой.

7.29 Момент трения в паре боковых скользунов постоянного контакта (см. 5.3.28) определяют путем умножения максимальной по результатам трех измерений с каждой стороны тележки действующей в вертикальном направлении силы на боковой скользун постоянного контакта (см. 7.28) на расстояние между продольными осями боковых скользунов (по 7.11) и на коэффициент трения между рабочей поверхностью бокового скользуна и ответной поверхностью на кузове вагона. Коэффициент трения между рабочей поверхностью бокового скользуна и ответной поверхностью на кузове вагона для пар трения "сталь по стали" или "сталь по чугуну" принимают равным 0, 3 либо определяют по ГОСТ 27640 (метод 4.1) или другим методикам, аттестованным в соответствии с национальными стандартами государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*(6).

7.30 Расстояние от уровня верха головок рельсов до опорной поверхности подпятника при установке в вагон с минимальной расчетной массой определяют методом сжатия в вертикальном направлении тележки в сборе, установленной на участке пути по ГОСТ 9238, силой, соответствующей весу половины кузова вагона минимальной расчетной массы. За расстояние от уровня верха головок рельсов до опорной поверхности подпятника при установке в вагон с минимальной расчетной массой (показатель 4 таблицы 2) принимают среднее по результатам измерений в трех точках на опорной поверхности подпятника значение.

7.31 Контроль климатического исполнения тележек (см. 5.2.1), применяемых покрытий (см. 5.5.2) осуществляют путем анализа документов на составные части тележки:

- паспорта на боковые рамы и надрессорные балки - на наличие указания в паспорте о соответствии деталей ГОСТ 32400, иному нормативному документу на изготовление, обеспечивающему исполнение УХЛ по ГОСТ 15150;

- паспорта на колесные пары - на наличие указания в паспорте о соответствии ГОСТ 4835, иному нормативному документу на изготовление, обеспечивающему исполнение УХЛ по ГОСТ 15150;

- документа о качестве на триангель - на наличие указания в нем о соответствии ГОСТ 4686, иному нормативному документу на изготовление, обеспечивающему исполнение УХЛ по ГОСТ 15150.

7.32 Прочность и запас сопротивления усталости (см. 5.2.2) составных частей (см. 5.1) тележки проверяют по результатам статических, на сопротивление усталости и ходовых прочностных испытаний по ГОСТ 33788 (подразделы 8.1, 8.3, 8.4).

Тележки при ходовых прочностных испытаниях устанавливают под вагон, масса которого при испытаниях должна составлять не менее 97 % от максимальной расчетной массы.

7.33 Показатели динамических качеств (см. 5.2.3) проверяют при движении со скоростями вплоть до конструкционной скорости вагона (показатель 2 таблицы 1) по результатам ходовых динамических испытаний вагона по ГОСТ 33788 (подраздел 8.3).

Тележки при ходовых динамических испытаниях устанавливают под вагон, масса тары которого при испытаниях не должна отличаться от минимальной расчетной массы более чем на + 3 000 кг, а масса брутто должна составлять не менее 97 % от максимальной расчетной массы.

7.34 Стабильность тормозного нажатия (см. 5.2.4), перемещение верхнего отверстия ведущего вертикального рычага тормозной рычажной передачи в продольном к оси пути направлении (см. 5.3.36), силу нажатия колодки на колесо (см. 5.3.37) проверяют с учетом требований по 5.3.38 по результатам стационарных тормозных испытаний, проводимых по ГОСТ 33597 (пункт 5.3.1). При определении перемещения в продольном к оси пути направлении верхнего отверстия ведущего вертикального рычага тормозной рычажной передачи в начальном положении тормозные колодки должны быть прижаты к поверхности катания колес до выбора зазоров в тормозной рычажной передаче тележки, а закрепление осей колесных пар в проемах боковой рамы соответствовать действию на тележку силы тяжести вагона с максимальной расчетной массой. Испытания проводят при силе, действующей на верхнее отверстие вертикального рычага, соответствующей максимальному давлению в тормозном цилиндре вагона.

7.35 Запас прогиба рессорного подвешивания (см. 5.3.5) определяют при движении со скоростями вплоть до конструкционной скорости вагона (показатель 2 таблицы 1) по результатам ходовых динамических испытаний вагона по ГОСТ 33788 (подраздел 8.3).

Тележки при ходовых динамических испытаниях устанавливают под вагон, масса которого при испытаниях должна составлять не менее 97 % от максимальной расчетной массы.

7.36 Показатели воздействия (см. 5.2.5) вагона на железнодорожный путь проверяют по результатам испытаний, проводимых в соответствии с национальными стандартами государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта *(6).

Тележки при испытании по воздействию на путь устанавливают под вагон, масса которого при испытаниях должна составлять не менее 97 % от максимальной расчетной массы.

7.37 Технические требования, указанные в 5.3.1, 5.3.3, 5.3.8, 5.3.11, 5.3.12, 5.3.13, 5.3.18, 5.3.19, 5.3.21, 5.3.22, 5.3.23, 5.3.25, 5.3.26, 5.3.29, 5.3.30, 5.3.31, 5.3.35, 5.3.38, 5.3.40, 5.3.43, 5.4, 5.6, 5.7, 9.3 контролируют по конструкторской и сопроводительной документации на тележку.

7.38 Исключение падения деталей тормозной рычажной передачи или тормозной системы на путь (см. 5.3.39) проверяют по результатам расчета прочности предохранительных устройств или составных частей тележки, выполненного в конструкторской документации на тележку, в соответствии с требованиями, установленными ГОСТ 33211 (пункт 4.3.14).

7.39 Отсутствие выпадения деталей тележки (см. 5.3.42) контролируют при испытаниях по разгрузке вагона на вагоноопрокидывателе.

7.40 В целях обязательного подтверждения соответствия испытания проводят на образцах тележки, отобранных методом отбора с применением случайных чисел по ГОСТ 18321 (подраздел 3.2) из ряда продукции, выпущенной в течение одного месяца и прошедшей приемо-сдаточные испытания. Число образцов для испытаний - не менее двух для каждого варианта исполнения бокового скользуна.

8 Транспортирование и хранение

8.1 Условия хранения тележек в части воздействия климатических факторов - по группе условий хранения ОЖЗ, транспортирование - по группе Ж1 ГОСТ 15150. Перед хранением тележки подвергают консервации по ГОСТ 9.014.

8.2 При хранении тележки должны быть установлены на рельсы, металлические или деревянные подкладки, обеспечивающие опору колесных пар по поверхности катания.

9 Указания по эксплуатации и ремонту

9.1 Техническое содержание и плановый ремонт осуществляют в соответствии с руководством по эксплуатации и руководством по ремонту тележки.

В руководстве по эксплуатации должны быть отражены периодичность, объем и места визуального контроля рам боковых и балок надрессорных в течение всего срока их эксплуатации.

9.2 Общие требования по обеспечению сохранности по ГОСТ 22235 (раздел 4, подраздел 4.1).

9.3 Сведения о возможности безопасной утилизации составных частей тележки приводят в технических условиях или (и) в руководстве по эксплуатации.

10 Гарантии изготовителя

10.1 Изготовитель устанавливает гарантийные обязательства, в том числе гарантийную наработку тележек в эксплуатации (кроме сменных элементов) в технических условиях и указывает в руководстве по эксплуатации.

10.2 Изготовитель гарантирует соответствие тележек требованиям настоящего стандарта при соблюдении правил эксплуатации по 9.1, 9.2, хранения и транспортирования по 8.1, 8.2.

_____________________________

*(1) В Российской Федерации применяют "Инструкцию по текущему содержанию железнодорожного пути", утвержденную Министерством путей сообщения Российской Федерации, N ЦП-774 от 01 июля 2000 г.

*(2) В Российской Федерации применяют ОСТ 24.052.05-90 "Пятники и подпятниковые места грузовых вагонов железных дорог колеи 1520 мм. Технические условия".

*(3) Исключена с 1 октября 2018 г. - Изменение N 1

*(4) В Российской Федерации применяют ГОСТ Р 55050-2012 "Железнодорожный подвижной состав. Нормы допустимого воздействия на железнодорожный путь и методы испытаний".

*(5) Исключена с 1 октября 2018 г. - Изменение N 1

*(6) В Российской Федерации применяют ГОСТ Р 8.563-96 "Государственная система обеспечения единства измерений. Методики выполнения измерений".

Приложение А

(справочное)

Схема сил, действующих на боковую раму при расчете на прочность и сопротивление усталости

Исключено с 1 октября 2018 г. - Изменение N 1

Приложение Б

(рекомендуемое)

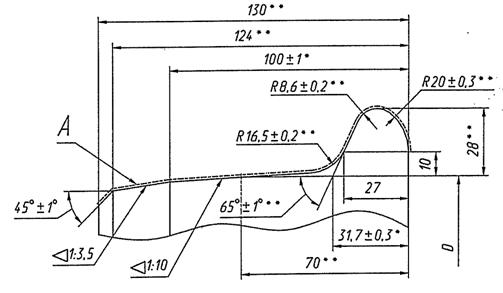

Профиль колеса с толщиной гребня 27 мм

──────────────────────────────

* Размеры обеспечить инструментом.

** Размеры для справок.

D - диаметр колеса по кругу катания

Рисунок Б.1.

Библиография

|

[1] |

Руководящий технический материал РТМ 24.050.32-74 "Порядок присвоения индексов конструкторским документам изделий основного производства и система обозначений вагонов", утвержденный указанием Министерства тяжелого, энергетического и транспортного машиностроения СССР от 02 декабря 1974 г. N ЕМ-002/16959. |

|

[2] |

Классификатор "Железнодорожные администрации" КЖА 2004 (Утвержден на 33 заседании комиссии специалистов по информатизации железнодорожного транспорта государств-участников Содружества Независимых Государств от 20 - 21.09.2005) |

|

[3] |

Справочник "Условные коды предприятий" СЖА 1001 05 (Утвержден на 33 заседании комиссии специалистов по информатизации железнодорожного транспорта государств-участников Содружества Независимых Государств от 20 - 21.09.2005) |

(Нет голосов) |

-

12.10.2024

Россиянам рассказали о замедлении роста цен

Годовая инфляция в сентябре замедлилась в России до 8,63 %

Годовая инфляция в сентябре замедлилась в России до 8,63 %

-

12.10.2024

Россиянам рассказали о штрафах за просрочку платежей за ЖКХ

Эксперт Бондарь предупредил о начислении пени за неуплату платежей за ЖКХ

Эксперт Бондарь предупредил о начислении пени за неуплату платежей за ЖКХ

-

12.10.2024

В ЦБ раскритиковали льготную ипотеку

В ЦБ раскритиковали льготную ипотеку словами о завещании ипотечных долгов

В ЦБ раскритиковали льготную ипотеку словами о завещании ипотечных долгов

-

12.10.2024

Назван эффективный способ избавиться от запаха канализации в доме

«БелНовости»: избавиться от запаха канализации в доме удастся с помощью уксуса

«БелНовости»: избавиться от запаха канализации в доме удастся с помощью уксуса

-

17.09.2024

Центробанк назвал условие снижения ключевой ставки в 2026 году

Зампред ЦБ Заботкин заявил о возможном снижении ключевой ставки в 2026 году

Зампред ЦБ Заботкин заявил о возможном снижении ключевой ставки в 2026 году