![]() — Все документы — ГОСТы — ГОСТ 32504-2013 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. ОБОРУДОВАНИЕ СКВАЖИННОЕ. ФИЛЬТРЫ ПРОТИВОПЕСОЧНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

— Все документы — ГОСТы — ГОСТ 32504-2013 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. ОБОРУДОВАНИЕ СКВАЖИННОЕ. ФИЛЬТРЫ ПРОТИВОПЕСОЧНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 32504-2013 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. ОБОРУДОВАНИЕ СКВАЖИННОЕ. ФИЛЬТРЫ ПРОТИВОПЕСОЧНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Добавил:

Дата: [04.05.2016]

ГОСТ 32504-2013 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. ОБОРУДОВАНИЕ СКВАЖИННОЕ. ФИЛЬТРЫ ПРОТИВОПЕСОЧНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Petroleum and natural gas industries - Downhole equipment - Sand screens Liquid centrifugal separators - General technical requirements

Дата введения - 1 июля 2014 г.

Введен впервые

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4.

2 Внесен Межгосударственным техническим комитетом по стандартизации МТК 523 "Техника и технологии добычи и переработки нефти и газа"

3 Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 05.11.2013 г. N 61-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Армгосстандарт |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 08 апреля 2014 г. N 329-ст межгосударственный стандарт ГОСТ 32504-2013 (ISO 17824:2009) введен в действие непосредственно в качестве национального стандарта Российской Федерации с 1 июля 2014 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 17824:2009 Petroleum and natural gas industries - Downhole equipment - Sand screens (Нефтяная и газовая промышленность. Скважинное оборудование. Противопесочные фильтры).

Дополнительные положения и требования, а также сноски, включенные в текст настоящего стандарта для учета потребностей национальной экономики указанных выше государств и/или особенностей межгосударственной стандартизации, выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования международного стандарта для приведения в соответствии с ГОСТ 1.5-2001.

Перевод с английского языка (en).

Степень соответствия - модифицированная (MOD)

6 Введен впервые

Введение

Настоящий стандарт содержит требования и информацию для изготовителей и потребителей в отношении изготовления, механических характеристик и испытаний противопесочных фильтров и связанного с ними оборудования, применяемых в нефтяных и газовых скважинах. Целью стандарта является установление минимальных требований к поставщику/изготовителю, которые должны соблюдаться ими для соответствия стандарту.

Стандарт разработан по уровням повышенных требований к контролю качества и утвержденным уровням исполнения. Такие уровни исполнения (V1, V2 и V3) и уровни качества (Q1, Q2 и Q3) позволяют пользователю/заказчику выбирать уровень требований к каждому отдельному случаю применения. Вариант V3 и Q3 представляют собой оборудование, спроектированное и изготовленное в соответствии с минимальными требованиями отрасли.

Настоящий стандарт включает в себя обязательные приложения А и В, в которых установлены методы испытаний для определения пределов прочности на разрыв и смятие противопесочных фильтров. Справочные приложения С, D, Е, F, G и Н содержат информацию о критериях измерений для среды противопесочных фильтров, а также иллюстрации трех типов противопесочных фильтров и требования к контролю противопесочных проволочных фильтров с увеличенным зазором.

Пользователи при этом должны учитывать, что помимо требований, предусмотренных настоящим стандартом, для индивидуальных случаев применения могут предъявляться дополнительные требования. Данный стандарт не запрещает поставщику/изготовителю предлагать или применять альтернативное оборудование либо инженерные решения, в частности инновационные и разрабатываемые технологии. При применении альтернативных технологий поставщик/изготовитель несут солидарную ответственность за указание любых отклонений от требований данного стандарта и доведение до сведения пользователя/заказчика принятого решения.

1 Область применения

Настоящий стандарт распространяется на фильтры для борьбы с пескопроявлением (далее по тексту - противопесочные фильтры), устанавливаемые в продуктивном пласте скважины и предназначенные для фильтрации добываемого продукта от посторонних включений, предотвращения разрушения призабойной зоны, выноса песка и других механических примесей из нефтяных и газовых скважин, а также для снижения износа насосно-компрессорного оборудования, трубопроводов, сохранения экологии недр.

Стандарт устанавливает требования к проектированию, утверждению проектов, функциональной оценке, изготовлению, хранению и транспортированию. Требования настоящего стандарта применяют к противопесочным фильтрам с проволочной намоткой, с гравийной набивкой и с металлической сеткой.

Требования настоящего стандарта не распространяются на следующую продукцию:

- расширяемые противопесочные фильтры, фильтры-хвостовики или трубы, а также дополнительные приспособления, такие как центраторы или резьбовые глухие пробки;

- технологию параллельной фильтрации, регуляторы притока, скважинные датчики и отдельные изолирующие устройства, даже если они являются неотъемлемой частью противопесочного фильтра;

- критерии эффективности фильтрации, в том числе методы испытаний или анализа эффективности удержания песка;

- концевые соединения колонны.

Противопесочные фильтры в соответствии с ГОСТ 27.003 относятся к изделиям одноразового использования.

Условия эксплуатации:

- температура среды без ограничений;

- рабочая среда: пластовая вода, газоконденсат, нефть и газ с содержанием механических примесей.

Вид климатического исполнения - УХЛ (эксплуатация в районах с умеренным и холодным климатом) по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 515-77 Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 632-80 Трубы обсадные и муфты к ним. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 4784-74 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 26070-83 Фильтры и сепараторы для жидкостей. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 базовая труба (base pipe): Труба, в которой имеются отверстия или прорези для того, чтобы жидкость могла проходить через фильтр.

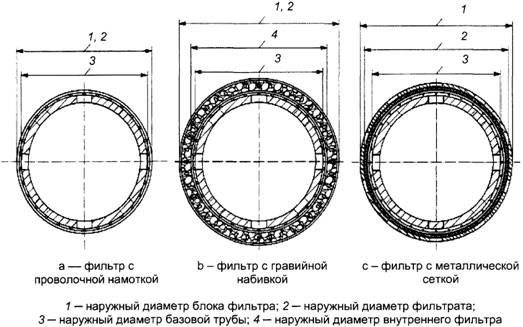

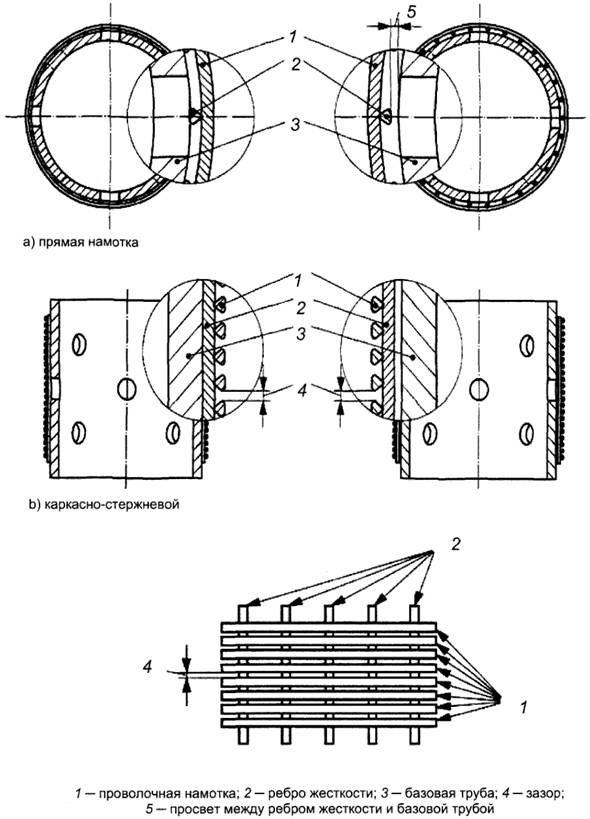

Примечание - См. Рисунки Е.1, F.1 и G.1.

3.2 блок фильтра (screen jacket): Рубашка противопесочного фильтра, которая включает в себя фильтрующий материал и соответствующие опорные компоненты закрепляется на базовой трубе.

Примечание - Рубашка фильтра может включать в себя замыкающие кольца, дренажный или опорный слой и/или защитный кожух.

3.3 валидация проекта (design validation): Подтверждение выполнения требований проекта на основе испытаний, демонстрирующих соответствие продукции требованиям проекта (п. 3.1.7 [2]).

3.4 верификация проекта (design verification): Проверка результатов проектирования и разработки для определения соответствия установленным требованиям (п. 3.1.8 [2]).

3.5 гравийная засыпка кольцевого пространства (annular gravel pack): Сортированный по размеру песок или пропант, помещенный в кольцевое пространство снаружи противопесочного фильтра в процессе засыпки гравием.

3.6 датчик скважинный (downhole sensor): Устройство, установленное в противопесочном фильтре, для измерения различных условий в скважине.

3.7 длина рубашки фильтра (screen jacket length): Осевая длина рубашки фильтра, включая замыкающие кольца.

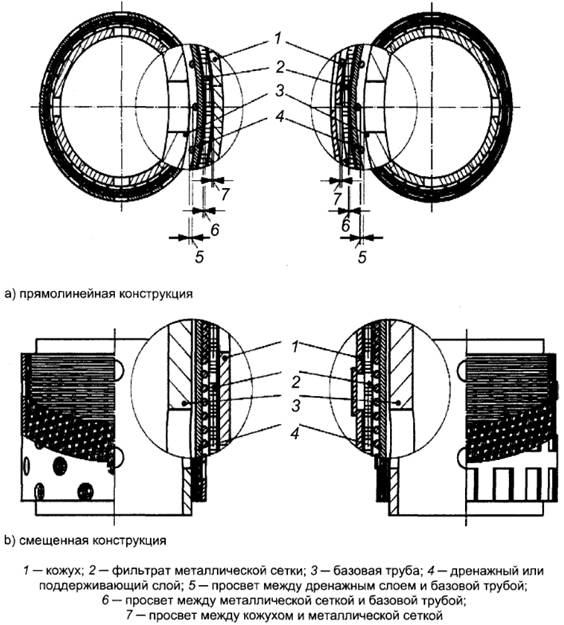

3.8 дренажный или опорный слой (drainage or support layer): Компонент, используемый в фильтрах с металлической сеткой чтобы обеспечить опору конструкции и/или движение флюидов между отверстиями базовой трубы и металлической сеткой.

Примечание - См. рисунок G.1

3.9 жидкость для регулирования фильтруемости (fluid-loss control pill): Жидкость с концентрацией частиц доведенных до требуемого размера, которая формирует глинистую корку, изолирующую поверхность фильтра для снижения или предотвращения утечек через прорези или ячейки.

3.10 фильтрующий зазор (slot): Пространство между двумя последовательными проволочными намотками в фильтре с проволочной намоткой или прямоугольных вытяжных элементов в кожухе.

Примечание - См. рисунки Е.1 и F.1.

3.11 замыкающее кольцо (end ring): Компонент, используемый для уплотнения кольцевого пространства между торцами (концевыми частями) рубашки фильтра и базовой трубой.

3.12 катушка проволочной намотки (wrap-wire reel): Катушка проволоки для намотки.

3.13 кожух (shroud): Перфорированный цилиндрический компонент, который, как правило, является внешним концентрическим слоем фильтра и используется для обеспечения поддержки и защиты от механических повреждений. В зависимости от конструкции может быть использован так же для фильтрации флюида, изменения направления потока.

Примечание - См. рисунок G.1.

3.14 компонент (component): Отдельная деталь сборочной единицы.

3.15 конструктивное исполнение (design family): Группа противопесочных фильтров, которые по конфигурации, материалам и функциональности одинаковы, а уровни расчетного напряжения по отношению к механическим свойствам материалов основаны на одних и тех же критериях.

3.16 компетентное лицо (qualified person): Лицо, обладающее необходимой подготовкой и достаточными знаниями, умениями и опытом для выполнения конкретной работы.

[ГОСТ 12.0.230-2007, пункт 2.3]

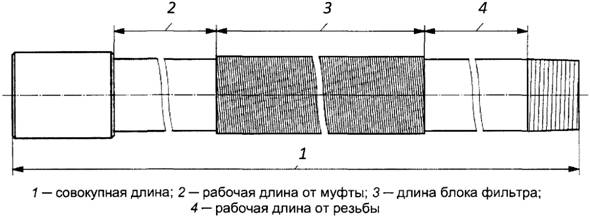

3.17 муфтовая часть трубы (box handling length): Длина неперфорированной трубы на противопесочном фильтре, измеренная от торца соединения муфты до ближайшего компонента на базовой трубе.

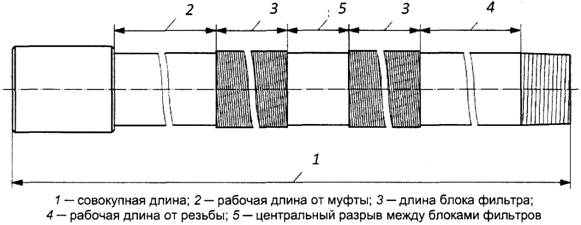

Примечание - См. рисунки D.4 и D.5.

3.18 намотка проволочная (wrap-wire): Цельная проволока в фильтре с проволочной намоткой, которая спирально намотана и приварена к продольным ребрам жесткости.

Примечание - См. рисунки Е.1 и F.1.

3.19 наружный диаметр оправки (drift OD): Минимальный внутренний диаметр шаблона, используемого для проверки зазора фильтра в сборе по наружному диаметру.

3.20 наружный диаметр фильтра грубой очистки (filter media OD):

(противопесочные фильтры с металлической сеткой) Наружный диаметр металлической сетки

(противопесочные фильтры с проволочной намоткой) наружный диаметр проволочной намотки

(противопесочные фильтры с гравийной набивкой) наружный диаметр наиболее удаленной от центра проволочной намотки.

Примечание - См. рисунки D.1a, D.1б и D.1в.

3.21 набивка гравийная (gravel packing): Способ заканчивания скважины, используемый в целях предотвращения попадания пластового песка в скважину, включающий в себя противопесочный фильтр, доведенный до требуемого размера песка или синтетического пропанта.

3.22 общая длина соединения (joint overall length): Общая осевая длина фильтра, измеренная от наружного торца муфты до торца ниппельной резьбы на базовой трубе.

Примечание - См. рисунки D.4 и D.5.

3.23 нормативный (normative): Информация или меры, обязательные для соответствия действий пользователя/покупателя или деятельности поставщика/изготовителя настоящему стандарту.

3.24 промежуток (center break): Осевая длина неперфорированной трубы между двумя фильтрационными сетчатыми рубашками на противопесочном фильтре.

Примечание - См. рисунок D.5.

3.25 прослеживаемая партия продукции (job-lot traceable): Партия материалов или деталей, прошедших один и тот же процесс или ряд процессов.

3.26 рабочая длина от резьбы (pin handling length): Осевая длина неперфорированной базовой трубы на противопесочном фильтре, измеренная от последней резьбы на конце трубы до ближайшего компонента на внешней части базовой трубы.

Примечание - См. рисунки D.4 и D.5.

3.27 размер зазора (slotsize): Ширина зазора в фильтре с проволочной намоткой или прямоугольных вытяжных элементов в кожухе.

3.28 размер фильтра (screen size): Наружный диаметр базовой трубы.

3.29 размер ячеек (pore size): Отверстие металлической сети, определенное поставщиком/изготовителем, выражаемое в микронах.

Примечание - См. рисунок G.1.

3.30 ребро жесткости (support rib): Несколько параллельных продольных креплений в рубашке фильтра с проволочной намоткой, которые расположены на определенном расстоянии для формирования структуры, вокруг которой обматывается и сваривается проволока.

Примечание - См. рисунки Е.1 и F.1.

3.31 регулятор притока (inflow control device): Устройство, встроенное в противопесочный фильтр, которое регулирует приток флюида внутри или на всем протяжении базовой трубы.

3.32 рулон металлической сетки (metal-mesh roll): Однокомпонентная (однорядная), непрерывная намотка сетки изготовителем сетчатого тканого материала.

3.33 сетка металлическая (metal-mesh): Металлическая ткань, предназначенная для фильтрования твердых частиц, обеспечения опоры конструкции и/или распределения потока

Примечание - См. рисунок G.1.

3.34 справочное (informative): Информация, предназначенная для пользователя/покупателя или поставщика/изготовителя, не содержащая обязательных требований.

Примечание - См. рисунки D.4 и D.5.

3.35 стилоскопирование (steeloscopy): Качественный спектральный анализ на наличие легирующих элементов, которому подвергают элементы оборудования, изготовленные из легированной стали, а также наплавленный металл сварных соединений этих элементов.

3.36 технология шунтовой фильтрации (shunt screen technology): Дополнительные каналы для потока, встроенные в противопесочный фильтр для прохождения цементного раствора через препятствия в просвете между стенками скважины и внешним диаметром фильтра при заполнении насыпкой.

3.37 устройство выборочное изоляционное (selective isolation device): Устройство, регулирующее приток в обсадную колонну из выбранных зон скважины.

3.38 фильтр каркасно-стержневой (slip-on screen): Противопесочный фильтр, в котором рубашка фильтра изготовлена отдельно и впоследствии устанавливается на перфорированную трубу.

Примечание - См. приложения D и Е.

3.39 фильтр с металлической сеткой (metal-mesh screen): Противопесочный фильтр, который состоит из одного или более слоев металлической сетки, используемой для фильтрации.

Примечание - См. приложение G.

3.40 фильтр с проволочной намоткой (wire-wrap screen): Противопесочный фильтр, состоящий из проволочной намотки, намотанной по спирали и приваренной к цилиндрической конструкции из внутренних ребер жесткости, расположенных по оси или продольно в цилиндре, которая используется в качестве фильтрата.

Примечание - См. приложение Е.

3.41 фильтр с прямой намоткой (direct-wrap screen): Противопесочный фильтр, в котором реберная проволока фильтра соединяется с базовой трубой по осевой длине.

Примечание - См. приложения Е и F.

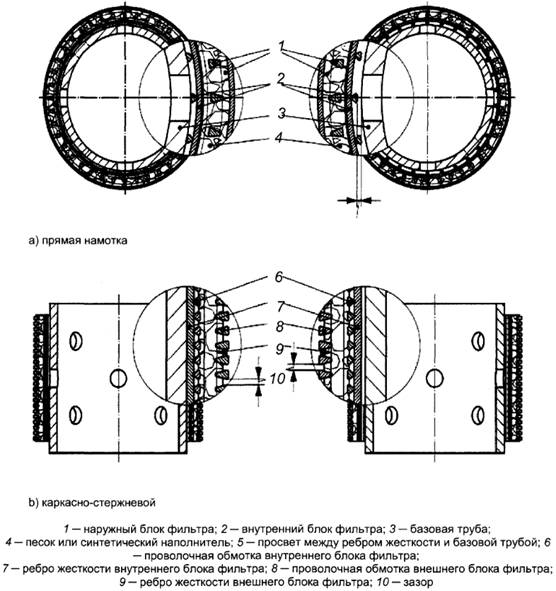

3.42 фильтр с гравийной набивкой (pre-pack screen): Противопесочный фильтр, состоящий из двух концентрических рубашек фильтров с кольцевым пространством между ними, содержащим в себе распределенный по размеру песок или синтетический пропант, используемый в качестве фильтрующего материала.

Примечание - См. приложение F.

3.43 фильтр с гравийной набивкой с прямой намоткой (direct-wrap pre-pack screen): Набивной фильтр, внутренняя сетка которого может быть выполнена в виде прямой проволочной намотки или металлической сетки.

Примечание - См. приложение F.

3.44 фильтр противопесочный (sand control screen): Механическое фильтрующее устройство, применяемое для задерживания песка пласта или гравийной набивки кольцевого пространства, обеспечивая при этом проход флюидов в насосно-компрессорные трубы (НКТ).

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

СВ - центральный разрыв;

СС (СОС) - сертификат соответствия;

МКЭ (FEA) - анализ методом конечных элементов;

FLC - регулирование водоотдачи;

ga - калибр;

ВнД (ID) - внутренний диаметр;

РДМ (LB) - рабочая длина от муфты;

МПР (LDP) - капиллярная дефектоскопия (метод проникающих растворов);

РДР (LP) - рабочая длина от резьбы;

ДРФ (LS) - длина рубашки фильтра;

ДБФ (LBF) - длина блока фильтра;

ОИМ (MTR) - отчет об испытании материалов;

НК (NDE) - неразрушающий контроль;

НД (OD) - наружный диаметр;

КД - капиллярная дефектоскопия;

Ppf - фунтов на фут;

PSD - фракционный состав;

КК (QS) - контроль качества.

5 Функциональные требования

5.1 Общие требования

Потребитель/заказчик должен подготовить функциональную спецификацию для заказа изделий, соответствующих настоящему стандарту, и указать необходимые требования стандарта и/или распознать определенное изделие поставщика/изготовителя по уникальному идентификатору. Такие требования и эксплуатационные условия могут быть предоставлены в виде текста, чертежа в масштабе, спецификации и других подходящих документов.

5.2 Типы изделия

Потребитель/заказчик должен указать тип противопесочного фильтра (фильтр с проволочной намоткой, фильтр с гравийной набивкой, фильтр с фильтрующим кожухом или фильтр с металлической сеткой) по типу фильтрата. Признано, что существуют фильтры, в состав которых входят несколько различных видов фильтрата; однако тип изделия зависит от основного.

5.3 Параметры противопесочных фильтров

При осуществлении заказа потребитель/заказчик должен указать следующие параметры фильтра:

a) длину рубашки фильтра и рабочие длины от резьбы и муфты;

b) необходимый размер зазора или размер ячеек для удержания песка из межколонной гравийной набивки и/или из пласта;

c) зону притока фильтра для прохождения жидкостей при очистке скважины, производстве и прочих мероприятиях по повышению нефтеотдачи пласта;

d) номинальный размер базовой трубы, массу, класс, сплав и концевые соединения;

e) наружный диаметр оправки;

f) требования к материалам рубашки фильтра, кольцам, кожухам и прочим компонентам;

g) тип и размер фильтрата;

h) централизацию: тип, количество, материал, максимальный наружный диаметр и размещение;

i) совокупную длину: R1, R2, R3 в соответствии с ГОСТ 632 и [3] или другая длина, в зависимости от требований;

j) требования к пределу прочности на разрыв, смятие и растяжение.

5.4 Параметры скважины

Потребитель/заказчик должен указать следующие параметры скважины:

a) наружный диаметр оправки обсадной колонны или внутренний диаметр скважины с необсаженным стволом, а также минимальные ограничения, которые должны быть соблюдены при установке противопесочного фильтра;

b) внутренний и наружный диаметр трубопровода или обсадной колонны, фактическая глубина скважины по вертикали (ФГВ) и измеренная длина (ИД), а также результаты направленного исследования скважины, как правило, в виде графика;

c) нефтеносный или перфорированный интервал.

5.5 Параметры эксплуатации

Потребитель/заказчик должен указать следующие параметры эксплуатации:

a) химическую обработку, включая химические компоненты, давление, температуру, расход на насосе и продолжительность воздействия;

b) растрескивание/гравийную обсыпку, в т.ч. описание наполнителя/гравия, производительность насоса, скорость потока жидкости в кольцевом пространстве, соотношение наполнителя и жидкости, максимальное ожидаемое давление;

c) тип буровой жидкости/раствора (химические компоненты, содержание твердых частиц, размер твердых частиц) и плотность раствора, проходящего через фильтр;

d) скважинное оборудование для обслуживания, такие как инструменты для очистки, электрическая линия, трос для работ в скважине, плетеный трос, НКТ или оборудование для спуска и подъема труб под давлением;

е) методы и ограничения по установке оборудования;

f) условия нагрузки: ожидаемые условия нагрузки (давление, температура, нагрузки на смятие, разрыв, натяжение, сжатие), которые могут воздействовать на противопесочный фильтр при его установке, обсыпке колонны, очистке и/или эксплуатации.

5.6 Совместимость с окружающими условиями

5.6.1 Общие требования

Если потребитель/заказчик может выбирать материалы и/или проводить исследование на предмет коррозии, потребитель/заказчик должен указать, какие материалы могут быть использованы в условиях коррозийной среды. В противном случае совместимость материалов должна быть определена в соответствии с 5.6.2.

5.6.2 Условия в скважине

Для обеспечения совместимости изделия с окружающими условиями необходимо указать следующую информацию:

а) минимальные и максимальные приемлемые значения температур, скорости потока (производственного и/или впрыскиваемого) и давление в пласте;

b) производственная впрыскиваемая жидкость, плотность, химический/физический состав и состояние жидкости и/или ее компонентов, твердые (песок, окалина и т.п.), жидкие и/или газообразные вещества, воздействию которых подвергается изделие при эксплуатации;

с) свойства пласта, такие как гранулометрический состав, минералогия и содержание глины;

d) способность пластовых жидкостей образовывать отложения, что может привести к появлению органических и неорганических осадков, таких как окалина, парафин, асфальтены и т.п., которые могут блокировать работу фильтра.

5.7 Совместимость с другим скважинным оборудованием

Необходимо указать следующую информацию:

a) размер, тип, материал, конфигурацию и интерфейс соединений между изделием и другим скважинным оборудованием;

b) размер, тип и конфигурацию других изделий или инструментов, которые проходят через изделие или рядом с ним;

c) размер, тип и конфигурацию других изделий, которые используют в сочетании с данным изделием.

5.8 Утвержденные уровни исполнения

В настоящем стандарте определены три уровня исполнения (V1, V2 или V3, как указано в 6.5), которые дают возможность использовать изделие. Потребитель/заказчик при заказе оборудования должен выбрать уровень исполнения для каждого из изделий.

5.9 Уровни качества

Потребитель/заказчик при заказе оборудования должен определить уровни качества (Q1, Q2 или Q3, как указано в 7.4) для каждого из изделий.

5.10 Особые требования к качеству

Потребитель/заказчик может выбрать повышенные требования к проверке, как указано в приложении Н для тех условий применения, в которых необходима дополнительная проверка зазоров.

6 Технические требования

6.1 Общие требования

Поставщик/изготовитель должен предоставить потребителю/заказчику технические условия, соответствующие требованиям, указанным в функциональной спецификации. Если технические условия не полностью соответствуют функциональным требованиям, поставщик/изготовитель должен сообщить о выявленных различиях потребителю/заказчику.

Изготовление фильтров должно соответствовать технологии предприятия-изготовителя, разработанной согласно требованиям комплекта рабочих чертежей и технических условий.

Все положения принятой технологии изготовления должны быть отражены в технологической документации или производственных инструкциях, регламентирующих содержание и порядок выполнения всех технологических и контрольных операций.

6.2 Технические характеристики

Фильтр должен работать в соответствии с функциональной спецификацией, указанной в разделе 5, и/или в пределах ограничений, предусмотренных в руководстве по эксплуатации к изделию и в критериях проектирования.

Основные технические характеристики (параметры и размеры) фильтров должны соответствовать требованиям технических условий и комплекта конструкторской документации.

6.3 Критерии проектирования

6.3.1 Материалы

Поставщик/изготовитель должен указать материалы, которые должны соответствовать эксплуатационным параметрам и условиям эксплуатации, определенным в функциональной спецификации. Поставщик/изготовитель должен иметь сертификаты качества на все материалы, примененные при изготовлении противопесочных фильтров.

Потребитель/заказчик может указать в функциональной спецификации материалы для использования в особой коррозионной среде.

Если поставщик/изготовитель предлагает использовать другие материалы, то он предоставляет потребителю/заказчику документально оформленные результаты испытаний этих материалов для подтверждения того, что данные материалы имеют эксплуатационные характеристики, соответствующие всем требованиям, определенным для скважины, включая параметры производства.

Качество материалов и покупных изделий, соответствующие установленным требованиям и нормам на их поставку, должно быть подтверждено сертификатами качества поставщиков/изготовителей.

При отсутствии сертификатов качества или неполноте в них данных материалы и комплектующие могут применять при условии проведения на предприятии изготовителя противопесочных фильтров всех или недостающих испытаний согласно соответствующим стандартов.

Допускается замена материалов, указанных в чертежах, другими материалами, не ухудшающими качество фильтров.

Материал базовой трубы должен соответствовать требованиям ГОСТ 632 или [3], если иное не указано в функциональной спецификации.

Дренажный слой должен быть изготовлен из нержавеющей стали по ГОСТ 5632 или из нержавеющей сетки по ГОСТ 3826.

Защитный кожух должен изготавливаться из нержавеющей стали по ГОСТ 5632.

Герметизирующие колпачки должны быть изготовлены из алюминиевого сплава по ГОСТ 4784.

Климатическое исполнение оборудования, категории размещения, хранения и транспортирования в части воздействия климатических факторов внешней среды должны соответствовать требованиям ГОСТ 15150.

Минимальная расчетная и рабочая температура должна быть минус 20°С.

Если температура ниже минус 20°С, при изготовлении оборудования должны быть использованы материалы с ударной вязкостью, отвечающей фактическому уровню температуры.

6.3.2 Эксплуатационные показатели

Поставщик/изготовитель должен определить показатели на смятие, разрыв и натяжение для каждого образца фильтра с учетом любых температурных воздействий, не включая концевые соединения. Если необходимо, эксплуатационные показатели должны быть основаны на минимальной устойчивости к деформации и на минимальных указанных условиях для материалов, а значения - на результатах проведенных испытаний в соответствии с приложениями А и/или В.

Для каждого образца фильтра поставщик/изготовитель может использовать анализ методом конечных элементов (АКЭ), расчеты механической прочности или иные обоснованные методы для определения эксплуатационных показателей для размеров и прочих параметров, которые не испытывались в связи с ограничениями, указанными в 6.7.

Минимальная устойчивость материала к деформации и минимальные указанные условия для материала должны принимать во внимание при расчетах, которые должны также включать в себя температурные испытания. Снижение значений механических свойств металлов должны производить в соответствии с [4].

6.4 Верификация проекта

Проверку результатов проектирования и разработки проводят для определения соответствия установленным требованиям каждого образца фильтра техническим условиям. Проверка результатов должна включать визуальный осмотр образца, измерение габаритных размеров образца, испытания, сравнение с аналогичными образцами и документами о данных эксплуатационных условиях.

6.5 Валидация проекта

6.5.1 Общие требования

Изделия должны поставлять в соответствии с уровнем исполнения, указанным в функциональной спецификации.

Поставщик/изготовитель должен документально оформлять процедуру испытаний и результаты, а также вести записи о сертификации материала и сохранять чертежи, на которых указаны соответствующие размеры, материалы и погрешности частей испытуемого изделия. Проверку размеров ключевых эксплуатационных областей до и после испытаний должны проводить и документально оформлять поставщиком/изготовителем.

Поставщик/изготовитель должен соблюдать все процедуры испытания, в том числе обеспечить соответствие используемых материалов и оборудования требованиям по здравоохранению, технике безопасности и нормативным требованиям. Оценочные испытания должны проводить согласно требованиям, приведенным в соответствующих приложениях к настоящему стандарту.

6.5.2 Уровни исполнения

В стандарте определены три уровня исполнения фильтров, которые приведены в таблице 1:

- уровень исполнения V3 должен соответствовать требованиям к утверждению поставщика/изготовителя;

- уровень исполнения V2 должен соответствовать требованиям, определенным в таблице 1 и приложении А. Все фильтры уровня исполнения V2 должны соответствовать требованиям предъявляемым к V3;

- уровень исполнения V1 должен соответствовать требованиям, определенным в таблице 1 и приложениях А и В. Все фильтры уровня исполнения V1 должны соответствовать требованиям, предъявляемым к V3 и V2.

Таблица 1 - Обзор требований к уровням исполнения

|

Оценочные испытания |

Уровень исполнения | ||

|

V3 |

V2 |

V1 | |

|

Испытание на смятие (см. приложение А) |

- |

+ |

+ |

|

Испытание на прочность (см. приложение В) |

- |

- |

+ |

|

Примечание - "плюс" проводится; "минус" не проводится. | |||

6.6 Изменения проекта

Изменения проекта должны оформляться документально и проверяться для его утверждения и проверки для определения того, являются ли данные изменения существенными. Значительное изменение - это любое изменение формы, комплектации или функции проекта, определенное поставщиком/изготовителем, которое может повлиять на эффективность противопесочного фильтра при оценочных испытаниях в соответствии с 6.5. Проект, в который вносят существенное изменение, становится новым проектом, для которого требуется проверка в соответствии с 6.4 и утверждение в соответствии с 6.5. Изменения в проекте, признанные несущественными, должны включать в себя документально оформленное обоснование и должны быть утверждены компетентным лицом.

Поставщик/изготовитель должен учитывать для каждого изменения проекта следующее:

- уровни напряжений модифицируемых или изменяемых деталей по сравнению с деталями основного проекта;

- изменения в материалах;

- функциональные изменения;

- изменение размеров.

6.7 Сравнительное утверждение проекта

6.7.1 Общие требования

Данный процесс позволяет определить эксплуатационные характеристики неиспытанного проекта фильтра на основании результатов утверждения испытанных проектов фильтров в рамках семейства проектов. Поставщик/изготовитель могут использовать документально оформленные методы, такие как аналитические расчеты или АКЭ, для определения эксплуатационных характеристик любых неиспытанных размеров фильтров, находящихся между двумя испытанными размерами в пределах одного семейства проектов.

6.7.2 Семейство проектных решений

6.7.2.1 Фильтры с проволочной намоткой

Для любой из нижеуказанных проверок требуются отдельные семейства проектов:

- проекты противопесочного каркасно-стержневого фильтра или противопесочного фильтра с прямой намоткой;

- размер обмотки, форма или сниженная указанная минимальная устойчивость к деформации;

- размер ребра жесткости, форма, количество на размер базовой трубы или сниженная указанная минимальная устойчивость к деформации;

- проект замыкающего кольца и блока противопесочного фильтра;

- номинальная толщина стенок базовой трубы, минимальная устойчивость к деформации или модель перфорации, где характеристики изделия зависят от характеристик трубы.

Для внесения изменений в размер зазора отдельное семейство проектов не требуется.

6.7.2.2 Фильтры с гравийной набивкой

Для любой нижеуказанной проверки требуются отдельные семейства проектов:

- тип внешнего или внутреннего блока противопесочного фильтра;

- проекты противопесочного внутреннего каркасно-стержневого фильтра или противопесочного фильтра с прямой намоткой;

- размер обмотки, форма или сниженная указанная минимальная устойчивость к деформации;

- размер ребра жесткости, форма, количество на размер базовой трубы или сниженная указанная минимальная устойчивость к деформации;

- проект замыкающего кольца блока противопесочного фильтра;

- номинальная толщина стенок базовой трубы, минимальная устойчивость к деформации или модель перфорации, где характеристики изделия зависят от характеристик трубы.

Если внутренний или наружный блок противопесочного фильтра состоит из металлической сетки, применяют в соответствии с 6.7.2.3.

Для внесения изменений в размер зазора или в тип размера наполнителя отдельные семейства проектов не требуются.

6.7.2.3 Фильтры с металлической сеткой

Для любой нижеуказанной проверки требуются отдельные семейства проектов:

- проекты однослойного или многослойного противопесочного фильтра с металлической сеткой;

- модель плетения слоя;

- диаметр проволоки или количество слоя проволоки;

- состав материала или минимальная указанная устойчивость к деформации металлической сетки;

- изменение в направлении обмотки или поперечной проволоки слоя;

- структура дренажных или закрепляющих слоев;

- обработка после плетения, такая как термическая обработка, каландрование, формировка или сварка, которые изменяют его механические свойства;

- радиальные зазоры между металлической сеткой и дренажным или закрепляющим слоем либо защитным кожухом или базовой трубой;

- тип защитного кожуха, толщина стенок, зона потока, проемы или сниженная указанная устойчивость к деформации;

- проект замыкающего кольца блока противопесочного фильтра;

- номинальная толщина стенок базовой трубы, минимальная устойчивость к деформации или модель перфорации, где характеристики изделия зависят от характеристик трубы.

Для внесения изменений в металлургический состав дренажных или закрепляющих слоев отдельное семейство проектов не требуется, если данные слои не состоят из металлической сетки.

6.7.2.4 Фильтры с фильтрующим кожухом

Для любой из нижеуказанных проверок должно использоваться отдельное семейство проектов:

- проекты фильтрующего кожуха;

- проект замыкающего кольца и блока противопесочного фильтра;

- структура дренажного слоя (при необходимости);

- номинальная толщина стенок базовой трубы, минимальная устойчивость к деформации или модель перфорации, где характеристики изделия зависят от характеристик трубы.

Для внесения изменений в размер зазора отдельное семейство проектов не требуется.

6.7.3 Ограничения масштабируемости размеров

Поставщик/изготовитель могут применять значения устойчивости на прочность или смятие различных типов фильтров в рамках семейства проектов, как указано в 6.7.2, следующим образом:

- результаты испытаний устойчивости на смятие: значения для испытанного утвержденного размера противопесочного фильтра могут применять к неиспытанным фильтрам меньшего размера в рамках семейства проектов, однако не могут использовать или экстраполировать на противопесочные фильтры более крупных размеров, а также к фильтрам других размеров, у которых устойчивость к смятию для базовой трубы ниже.

Пример - Значение устойчивости на смятие для противопесочного фильтра 139, 70 мм, 25, 30 кг/м (5 - 1/2", 17 фунтов на фут) может быть применено к фильтрам большей массы или к фильтрам размером от 60, 32 (2 - 3/8") до 127, 00 мм (5") из того же семейства проектов. Оно не может применяться к фильтрам размером от 168, 28 (6 - 5/8") до 193, 68 мм (7 - 5/8") или к фильтрам с меньшей массой размером 25, 30 мм (5 - 1/2").

- Результаты испытаний устойчивости на прочность: значения для испытанного утвержденного размера противопесочного фильтра могут применять к неиспытанным фильтрам меньшего размера в рамках семейства, однако не могут использовать или экстраполировать на фильтры более крупных размеров.

Пример - Значение устойчивости на прочность для противопесочного фильтра 139, 70 мм может применять к фильтрам размерами от 60, 32 (2 - 3/8") до 127, 00 мм (5") из того же семейства проектов. Оно не может применяться к фильтрам размерами от 168, 28 (6 - 5/8") до 193, 68 мм (7 - 5/8").

- Размеры зазоров: значения устойчивости на смятие и прочность должны быть снижены для зазоров размером более 304, 8 мкм (12 калибра) на основании документально оформленных методов поставщика/изготовителя. Значения не должны быть увеличены для зазоров размером менее 304, 8 мкм (12 калибра).

7 Требования к поставщику/изготовителю

7.1 Общие требования

Раздел 7 содержит подробное описание требований для каждого изделия, произведенного по настоящему стандарту, с целью обеспечения соответствия требованиям технических условий и функциональной спецификации. Все испытания и проверки для окончательного приема и утверждения отчетов об испытании должно быть проведено компетентным лицом. Это включает в себя требования к документальному оформлению и контролю данных, идентификации изделий и контролю качества.

7.2 Документация и контроль данных

7.2.1 Общие требования

Поставщик/изготовитель должен установить порядок работы с документами для контроля всех документов и данных, касающихся требований настоящего стандарта. Такие документы и данные должны быть читаемыми и отражать соответствие указанным требованиям. Данные документы должны включать в том числе функциональные и технические требования, заказы на производство и протоколы о контроле качества (см. 7.4.8).

Все документы и данные должны хранить в отделах, обеспечивающих условия, позволяющие избегать их повреждения, износа или потери. Все документы и данные должны быть доступными для пользователя/покупателя.

Документы и данные должны хранить на носителях любого типа, например на бумаге или электронных носителях, в течение не менее пяти лет со дня производства соответствующего изделия.

7.2.2 Конструкторская документация

Конструкторская документация должна включать в себя чертежи и спецификации проекта, методы, допущения, расчеты и проектные требования. Протоколы испытаний изделий должны хранить в течение всего срока существования семейства проектов и на протяжении не менее пяти лет после прекращения производства изделий по семейству проектов.

7.2.3 Спецификация изделия

Спецификация изделий должна предоставляться по требованию пользователя/покупателя и включать в себя следующую информацию:

- наименование и адрес поставщика/изготовителя;

- заводской номер сборки или детали поставщика/изготовителя;

- наименование изделия поставщика/изготовителя;

- тип изделия;

- обозначение технических условий;

- описание материалов;

- наружный диаметр оправки;

- наружный диаметр противопесочного фильтра;

- общая длина противопесочного фильтра;

- длина рубашки противопесочного фильтра;

- номинальный размер базовой трубы (размер противопесочного фильтра), материал, класс, масса и диаметр шаблона;

- концевые соединения базовой трубы;

- значения устойчивости к смятию, прочности и натяжению, если применимо;

- уровни исполнения - V1, V2 или V3;

- уровни качества - Q1, Q2 или Q3.

7.3 Маркировка изделия

Каждое изделие должно иметь маркировку в соответствии с документальными спецификациями поставщика/изготовителя. Документальные спецификации поставщика/изготовителя должны содержать определение типа, способа применения, а также расположение маркировки. Маркировка должна включать:

- номер детали и/или сборки;

- идентификационный номер, прослеживаемый до протоколов контроля качества;

- идентификационный номер поставщика/изготовителя.

Маркировка на противопесочных фильтрах должна проводиться по ГОСТ 14192, она должна быть читаемой и четкой. Качество нанесения должно обеспечивать сохранность маркировки до установки противопесочного фильтра в скважину.

Фильтры, прошедшие обязательное подтверждение соответствия, следует дополнительно маркировать знаком обращения, действующим в настоящее время.

7.4 Контроль качества материалов и заготовок

7.4.1 Общие требования

Настоящий стандарт предусматривает три уровня требований к контролю качества, что позволяет потребителю/заказчику выбрать уровень, требуемый для определенных условий применения изделия. Уровень качества Q3 представляет собой минимальный уровень качества, предлагаемый в соответствии со спецификацией и минимальными промышленными нормами. Уровень качества Q2 предусматривает дополнительные проверки и утверждения, а уровень качества Q1 является высшим уровнем, предусмотренным настоящим стандартом.

Требования к контролю качества приведены в таблицах 2 - 4, а также определены в 7.4.2 - 7.4.11.

Таблица 2 - Обзор требований к качеству противопесочных фильтров с проволочной намоткой

|

Параметр |

Q3 |

Q2 |

Q1 |

|

Сертификация | |||

|

Сертификация материалов |

СС или ОИМ |

СС или ОИМ |

ОИМ |

|

Сертификация резьбы базовой трубы |

СС |

СС |

СС |

|

Прослеживаемость компонентов | |||

|

Рубашка противопесочного фильтра (обмотка/ребро) |

Партия товара |

Партия товара |

Серийный выпуск |

|

Базовая труба |

Партия товара |

Партия товара |

Серийный выпуск |

|

Все остальные компоненты |

Партия товара |

Партия товара |

Партия товара |

|

Проверка компонентов | |||

|

Проходной внутренний диаметр базовой трубы после перфорации |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Визуальный осмотр модели перфорации |

10% от минимального объема проверки |

100% | |

|

Визуальный осмотр перфорации на предмет неровностей |

10% от минимального объема проверки |

100% | |

|

Все остальные компоненты |

10% от минимального объема проверки |

100% | |

|

Проверка проволочной обмотки | |||

|

Размеры проволочной намотки |

Документальные спецификации поставщика/изготовителя |

Одна проверка на партию изделий |

Измерение в начале каждой катушки |

|

Прочность шва противопесочного фильтра - обмотка/ребро |

Испытание на нагрузку первого и последнего изделия из партии |

Испытание на нагрузку с одного конца каждого блока фильтра | |

|

Размер зазора противопесочного фильтра |

Для каждого блока общая проверка 40 зазоров, 10 зазоров в каждом интервале, вращение на 90° в 4 приблизительно равных интервалах по всей длине противопесочного фильтра |

Для каждого блока общая проверка 200 зазоров, 50 зазоров в каждом интервале, вращение на 90° в 4 приблизительно равных интервалах по всей длине противопесочного фильтра | |

|

Прочность проволочной намотки/ребра |

Одна проверка на партию изделий |

Каждое изменение в номере плавки | |

|

Проверка сварных швов или швов пайки твердым припоем (от блоков противопесочного фильтра до базовой трубы) |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Проверка прочности корпуса | |||

|

Проверка прочности корпуса противопесочного фильтра |

Одна проверка на партию изделий |

10% от минимального объема проверки |

100% |

|

Проверка сборки | |||

|

Размеры (ДБФ, РДМ, РДР) |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Внутренний диаметр оправки, наружный диаметр оправки |

10% от минимального объема проверки |

100% | |

|

Повреждения резьбы (визуальный осмотр) |

10% от минимального объема проверки |

100% | |

|

Прослеживаемость сборки |

Партия товара |

Партия товара |

Серийный выпуск |

|

Документация по контролю качества |

Хранится у поставщика/изготовителя |

Хранится у поставщика/изготовителя |

Хранится у поставщика/изготовителя |

Таблица 3 - Обзор требований к качеству противопесочных фильтров с гравийной набивкой

|

Параметр |

Q3 |

Q2 |

Q1 |

|

Сертификация | |||

|

Сертификация материалов |

СС или ОИМ |

СС или ОИМ |

ОИМ |

|

Сертификация резьбы базовой трубы |

СС |

СС |

СС |

|

Прослеживаемость компонентов | |||

|

Блок противопесочного фильтра (намотка/ребро) |

Партия товара |

Партия товара |

Серийный выпуск |

|

Базовая труба |

Партия товара |

Партия товара |

Серийный выпуск |

|

Все остальные компоненты |

Партия товара |

Партия товара |

Партия товара |

|

Проверка компонентов | |||

|

Проходной внутренний диаметр базовой трубы после перфорации |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Визуальный осмотр модели перфорации |

10% от минимального объема проверки |

100% | |

|

Визуальный осмотр перфорации на предмет неровностей |

10% от минимального объема проверки |

100% | |

|

Все остальные компоненты |

10% от минимального объема проверки |

100% | |

|

Проверка проволочной обмотки | |||

|

Размеры проволочной обмотки |

Документальные спецификации поставщика/изготовителя |

Одна проверка на партию изделий |

Измерение в начале каждой катушки |

|

Прочность шва противопесочного фильтра - обмотка/ребро |

Испытание на нагрузку первого и последнего изделия из партии |

Испытание на нагрузку с одного конца каждого блока фильтра | |

|

Размер зазора противопесочного фильтра |

Для каждого блока общая проверка 40 зазоров, 10 зазоров в каждом интервале, вращение на 90° в 4 приблизительно равных интервалах по всей длине противопесочного фильтра |

Для каждого блока общая проверка 200 зазоров, 50 зазоров в каждом интервале, вращение на 90° в 4 приблизительно равных интервалах по всей длине противопесочного фильтра | |

|

Прочность проволочной обмотки/ребра |

Одна проверка на партию изделий |

Каждое изменение в номере плавки | |

|

Проверка сварных швов или швов пайки твердым припоем (от блоков противопесочного фильтра до базовой трубы) |

Документальные спецификации поставщика/изготовителя |

10% от мин. объема проверки |

100% |

|

Проверка прочности корпуса | |||

|

Проверка прочности корпуса противопесочного фильтра |

Одна проверка на партию изделий |

10% от минимального объема проверки |

100% |

|

Проверка сборки | |||

|

Размеры (ДРФ, РДМ, РДР) |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Внутренний диаметр оправки, наружный диаметр оправки |

10% от минимального объема проверки |

100% | |

|

Повреждения резьбы (визуальный осмотр) |

10% от минимального объема проверки |

100% | |

|

Прослеживаемость сборки |

Партия товара |

Партия товара |

Серийный выпуск |

|

Документация по контролю качества |

Хранится у поставщика/изготовителя |

Хранится у поставщика/изготовителя |

Хранится у поставщика/изготовителя |

Таблица 4 - Обзор требований к качеству противопесочных фильтров с металлической сеткой

|

Параметр |

Q3 |

Q2 |

Q1 |

|

Сертификация | |||

|

Сертификация материалов |

СС или ОИМ |

СС или ОИМ |

ОИМ |

|

Сертификация резьбы базовой трубы |

СС |

СС |

СС |

|

Прослеживаемость компонентов | |||

|

Блок фильтра (намотка/ребро) |

Партия товара |

Партия товара |

Серийный выпуск |

|

Базовая труба |

Партия товара |

Партия товара |

Серийный выпуск |

|

Все остальные компоненты |

Партия товара |

Партия товара |

Партия товара |

|

Проверка компонентов | |||

|

Проходной внутренний диаметр базовой трубы после перфорации |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Визуальный осмотр модели перфорации |

10% от минимального объема проверки |

100% | |

|

Визуальный осмотр перфорации на предмет неровностей |

10% от минимального объема проверки |

100% | |

|

Все остальные компоненты |

10% от минимального объема проверки |

100% | |

|

Проверка металлической сетки | |||

|

Модель плетения металлической сетки |

Документальные спецификации поставщика/изготовителя |

Одна проверка на партию изделий |

Измерение в начале каждой катушки |

|

Визуальный осмотр металлической сетки |

10% от минимального объема проверки |

100% | |

|

Прочность на разрыв металлической сетки |

Испытание первого и последнего изделия из партии |

Испытание первого и последнего изделия из партии | |

|

Прочность сварного шва металлической сетки |

Испытание первого и последнего изделия из партии |

Испытание первого и последнего изделия из партии | |

|

Размер ячеек металлической сетки |

Определение размера ячеек одного изделия из партии |

Определение размера ячеек одной катушки | |

|

Проверка сварных швов или швов пайки твердым припоем (от блоков противопесочного фильтра до базовой трубы) |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Проверка прочности корпуса | |||

|

Проверка прочности корпуса противопесочного фильтра |

Одна проверка на партию изделий |

10% от минимального объема проверки |

100% |

|

Проверка сборки | |||

|

Размеры (ДБФ, РДМ, РДР) |

Документальные спецификации поставщика/изготовителя |

10% от минимального объема проверки |

100% |

|

Внутренний диаметр оправки, наружный диаметр оправки |

10% от минимального объема проверки |

100% | |

|

Повреждения резьбы (визуальный осмотр) |

10% от минимального объема проверки |

100% | |

|

Прослеживаемость сборки |

Партия товара |

Партия товара |

Серийный выпуск |

|

Документация по контролю качества |

Хранится у поставщика/изготовителя |

Хранится у поставщика/ изготовителя |

Хранится у поставщика/изготовителя |

7.4.2 Сертификация

7.4.2.1 Сертификация материалов

Материалы, использованные при изготовлении компонентов, должны соответствовать следующим требованиям:

- Q2 и Q3: СС с указанием того, что материал соответствует документальным спецификациям поставщика/изготовителя, либо ОИМ, что бы поставщик/изготовитель мог убедиться, в том что материал соответствует его сертификатам качества;

- Q1: ОИМ, подтверждающий, что материал соответствует документальным спецификациям поставщика/изготовителя.

При наличии СС контроль химического состава сталей должны осуществлять сверкой сертификатных данных на их соответствие требованиям стандартов и технических условий на поставку. Легированные материалы дополнительно должны контролировать посредством стилоскопирования.

7.4.2.2 Сертификация резьбы

Резьба базовой трубы должна сопровождаться СС с указанием того, что каждая резьба должна соответствовать спецификациям изготовителя в отношении резьб.

7.4.2.3 Прослеживаемость компонентов

Прослеживаемость компонентов должна удовлетворять следующим требованиям:

- Q2 и Q3 - все компоненты должны прослеживать вплоть до партии изделий;

- Q1 - все компоненты должны прослеживать вплоть до партии изделий, а блоки противопесочных фильтров и базовые трубы - до серийного выпуска.

7.4.2.4 Проверка компонентов

Проверка компонентов должна отвечать следующим требованиям:

- Для Q3 компоненты должны проверять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя.

- Для Q2:

- Внутренний диаметр оправки должны проверять 10% контролем (минимум одно изделие для партий изделий менее 10 шт.) базовых труб в каждой партии базовых труб после перфорации в соответствии с ГОСТ 632 или [3].

- Визуальный осмотр должны проводить 10% контролем (минимум одно изделие для партий изделий менее 10 шт.) базовых труб в каждой партии базовых труб в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя на предмет проверки модели перфорации и отсутствия неровностей перфорации.

- Проверка 10% (не менее одного изделия для партии изделий менее 10 шт.) всех остальных компонентов в каждой партии компонентов в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя.

- Для Q1:

- Внутренний диаметр оправки должны проверять 100% контролем после перфорации в соответствии с ГОСТ 632 или [3].

- Должны проводить визуальный осмотр 100% контролем базовых труб в каждой партии базовых труб в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя на предмет проверки модели перфорации и отсутствия неровностей перфорации.

- Проверка 100% всех остальных компонентов в каждой партии компонентов в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя.

7.4.3 Проверка проволочной обмотки

7.4.3.1 Проверка размеров проволочной обмотки

Проверка размеров проволочной обмотки должна удовлетворять следующим требованиям:

- Q3 - размеры проволочной обмотки должны проверять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - размеры проволочной обмотки должны проверять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя не менее одного изделия из партии;

- Q1 - размеры проволочной обмотки должны проверять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя в начале каждой катушки обмотки.

7.4.3.2 Сварной шов между проволочной намоткой и ребром жесткости

Сварной шов между проволочной намоткой и ребром жесткости должен удовлетворять следующим требованиям:

- Q3 - прочность шва должна быть проверена в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - прочность шва должна быть проверена методом испытаний на нагрузку в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя в начале и в конце каждой партии блоков фильтров;

- Q1 - прочность шва должна быть проверена методом испытаний на нагрузку в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя с одного конца каждого блока фильтра.

7.4.3.3 Прочность проволочной обмотки/ребра

Прочность проволочной обмотки и ребра должна удовлетворять следующим требованиям:

- Q3 - прочность проволочной обмотки и ребра должна быть проверена в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - прочность проволочной обмотки и ребра должна быть проверена (не менее одного изделия из партии);

- Q1 - прочность проволочной обмотки и ребра должна быть проверена (не менее одного изделия из партии) в соответствии с изменениями в номере пайки материала проволочной обмотки или ребра.

7.4.3.4 Размер зазора проволочной намотки

7.4.3.4.1 Общие требования

Поставщик/изготовитель должен использовать один из следующих методов измерения размера зазора проволочной обмотки:

- ручной щуп для измерения толщины с разрешением 25, 4 мкм (1 калибр); поставщик/изготовитель должен документально оформить процедуру проверки и критерии приема для использования щупов при измерении зазоров;

- автоматические системы измерения, которые измеряют размер зазоров по длине фильтра с разрешением не менее 25, 4 мкм (1 калибр).

7.4.3.4.2 Проверка

Проверка размера зазоров должна удовлетворять следующим требованиям:

- Q3 - проверку зазоров должны проводить в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - разделить каждый блок фильтра на четыре приблизительно равные части и присвоить каждой части линейное направление вдоль фильтра в положении приблизительно 0°, 90°, 180° и 270°. Измерить 10 прилегающих зазоров на линейном направлении в каждом секторе;

- Q1 - разделить каждый блок фильтра на четыре приблизительно равные части и присвоить каждой части линейное направление вдоль фильтра в положении приблизительно 0°, 90°, 180° и 270°. Измерить 50 прилегающих зазоров на линейном направлении в каждом секторе.

Примечание - Требования к измерению увеличенных зазоров приведены в приложении Н для операций, требующих дополнительной проверки зазоров.

7.4.4 Проверка металлической сетки

7.4.4.1 Общие требования

Трехмерный характер металлической сетки делает прямое измерение сетки ячеек и/или просветов проблематичным. Поэтому для определения характеристик металлической сетки должны использовать методы контроля качества, определенные в 7.4.4.2 - 7.4.4.5.

7.4.4.2 Модель плетения

Проверка модели плетения металлической сетки должна удовлетворять следующим требованиям:

- Q3 - проверка модели плетения должны проводить в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - диаметр проволоки и количество нитей проволоки должны определять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя (не менее одного изделия из партии металлической сетки);

- Q1 - диаметр проволоки и количество нитей проволоки должны определять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя (не менее одного рулона металлической сетки).

Примечание - Для получения дополнительной справочной информации рекомендуется использовать [12] и [13].

7.4.4.3 Прочность на растяжение и прочность сварных швов

Проверка прочности на растяжение и прочности сварных швов должна удовлетворять следующим требованиям:

- Q3 - проверку прочности на растяжение и прочности сварных швов должны проводить в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 и Q1 - испытания прочности на растяжение металлической сетки, а также осевых сварных швов собранных и сваренных блоков фильтров с металлической сеткой должны проводить в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя. Данные испытания должны проводить в начале и в конце каждой партии металлической сетки.

7.4.4.4 Визуальный контроль

Визуальный осмотр металлической сетки на предмет равномерности плетения должен удовлетворять следующим требованиям:

- Q3 - визуальный осмотр металлической сетки должны проводить в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - визуальный осмотр 10% площади металлической сетки из партии с использованием метода светового испытания, проводимого в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя, для сравнения световых моделей с известными моделями металлической сетки и визуального обнаружения заусенцев;

- Q1 - визуальный осмотр 100% площади металлической сетки из партии с использованием метода светового испытания, проводимого в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя, для сравнения световых моделей с известными моделями металлической сетки и визуального обнаружения заусенцев.

7.4.4.5 Размер ячеек металлической сетки

Проверка размера ячеек металлической сетки должна удовлетворять следующим требованиям.

- Q3 - проверку размера ячеек должны проводить в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 и Q1 - проверку размера ячеек должны проводить методом испытания гранулами в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя.

Примечание - В приложении С приведено описание методов испытаний гранулами и ссылки на рекомендуемые справочные материалы;

- Q2 - размер ячеек металлической сетки должны проверять не менее чем в одном изделии из партии металлических сеток;

- Q1 - размер ячеек металлической сетки должны проверять не менее чем на одном рулоне металлической сетки.

7.4.5 Контроль сварных соединений и наплавок

7.4.5.1 Общие требования

Сварка должна удовлетворять документально оформленным спецификациям поставщика/изготовителя.

Сварка и пайка, используемые для крепления блоков фильтров на базовой трубе, должны удовлетворять следующим требованиям:

- процедура сварки и пайки, а также квалификация персонала, должны соответствовать требованиям [6];

- материалы и методы, не перечисленные в [7], должны использоваться с применением процедур, допускаемых в соответствии с [7].

Контроль качества сварных соединений фильтров должны проводить следующими методами:

- визуальным осмотром и измерением по ГОСТ 3242;

- механическими испытаниями по ГОСТ 6996;

- испытанием на стойкость против межкристаллитной коррозии (для фильтров из коррозионно-стойкой стали) по ГОСТ 6032;

- радиографическим методом по ГОСТ 7512.

Места, подлежащие сварке, должны быть очищены от ржавчины, окалины и других загрязнений.

Сварные соединения должны соответствовать ГОСТ 5264 и ГОСТ 15878.

При сварке точечной сваркой качество сварных швов должен отвечать следующим требованиям:

- вмятины на точках не должны превышать 20% толщины металла;

- в швах не должно быть внутренних выплесков, прожогов, непроваров, радиальных трещин и раковин;

- не допускаются отрывы или вырывы точек.

Сварные соединения и околошовные поверхности должны быть очищены от шлака, окалины, брызг металла.

Обработанные поверхности не должны иметь заусенцев, трещин и других механических повреждений, влияющих на функциональное значение и внешний вид в соответствии с ГОСТ 12.2.003.

7.4.5.2 Проверка

Проверка сварки и пайки, используемых для крепления блоков фильтров на базовой трубе, должны удовлетворять следующим требованиям:

- Q3 - (запаянные) швы должны проверять в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q2 - не менее 10% (запаянных) швов должно быть проверено в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- Q1 - 100% (запаянных) швов должно быть проверено методом неразрушающего контроля (капиллярной или магнитопорошковой дефектоскопией либо травлением) в соответствии с требованиями НД.

Капиллярную дефектоскопию (КД) должны проводить в соответствии с ГОСТ 18442 и [8].

Оценка и приемка показателей КД должна осуществляться в соответствии ГОСТ 18442 и [9].

Все инструкции по КД должны быть утверждены специалистом по неразрушающему контролю III уровня, аттестованным в соответствии с [10] и [11].

7.4.6 Проверка сборки

Проверка сборки должна удовлетворять следующим требованиям:

- Q3 - сборку должны проверять в соответствии с документально оформленными спецификациями и критериями приема поставщика/изготовителя;

- Q2:

- проверить длину фильтра (ДФ), рабочую длину от резьбы и муфты (РДР и РДМ) на 10% от полной сборки (минимум 1 сборка для партий менее 10 шт.);

- провести шаблонировку внутреннего диаметра базовой трубы на 10% от сборки фильтров (минимум одна сборка для партий менее 10 шт.) согласно ГОСТ 632 и [3] для проверки соответствия требованиям внутреннего диаметра;

- провести шаблонировку внешнего диаметра на 10% от сборки фильтров (минимум одна сборка для партий менее 10 шт.) согласно документальным спецификациям и критериям приема поставщика/изготовителя для проверки соответствия требованиям внешнего диаметра;

- провести визуальный осмотр 10% резьбовых окончаний сборки (минимум одна сборка для партий менее 10 шт.) в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- для набивных фильтров определить равномерность и точность размещения набивного фильтра в соответствии с документально оформленными спецификациями и критериями приема поставщика/изготовителя на 10% от сборки (минимум одна сборка для партии менее 10 шт.);

- Q1:

- проверить ДФ, РДР и РДМ на 100% от полной сборки;

- провести шаблонировку внутреннего диаметра базовой трубы на 100% от сборки фильтров в соответствии с ГОСТ 632 и [3] для проверки соответствия требованиям внутреннего диаметра;

- провести шаблонировку внешнего диаметра на 100% от сборки фильтров согласно документальным спецификациям и критериям приема поставщика/изготовителя для проверки соответствия требованиям внешнего диаметра;

- провести визуальный осмотр 100% резьбовых окончаний сборки в соответствии с документальными спецификациями и критериями приема поставщика/изготовителя;

- для набивных фильтров определить равномерность и точность размещения набивного фильтра в соответствии с документально оформленными спецификациями и критериями приема поставщика/изготовителя на 100% от сборки.

7.4.7 Контроль качества сборки

Контроль качества сборки должен удовлетворять следующим требованиям:

- Q2 и Q3 - сборки противопесочных фильтров должны прослеживать до выпуска партии;

- Q1 - сборки противопесочных фильтров должны прослеживать до выпуска серии.

7.4.8 Документация по контролю качества

Документация по контролю качества должна включать в себя все документы и данные, необходимые для подтверждения соответствия 7.4.2 - 7.4.11. Документация по контролю качества должна храниться поставщиком/изготовителем и быть доступной для просмотра и проверки пользователем/покупателем в соответствии с 7.2.1.

7.4.9 Требования к средствам измерений

Средства измерений, применяемые для контроля качества материалов и заготовок, должны быть поверены и калиброваны.

Поверка средств измерений осуществляется в установленном порядке.

Калибровка средств измерений должна выполняться согласно [12] в соответствии с документально оформленной методикой калибровки, разработанной изготовителем.

Для калибровки должны использоваться эталоны единиц величин, прослеживаемые к государственным первичным эталонам соответствующих единиц величин, а при отсутствии соответствующих государственных первичных эталонов единиц величин - к национальным эталонам единиц величин иностранных государств.

Интервалы между калибровками должны устанавливаться исходя из степени использования и результатов калибровок средств измерений. Максимальный интервал между калибровками должен составлять не более одного года.

7.4.10 Квалификация персонала

Персонал, осуществляющий НК, должен иметь квалификацию не ниже II уровня для оценки и анализа результатов контроля в соответствии с [10] и [11].

Персонал, выполняющий все другие проверки в рамках приема, должен иметь квалификацию в соответствии с документально оформленными спецификациями поставщика/изготовителя.

7.4.11 Несоответствия производства

Поставщик/изготовитель должен установить и поддерживать документальные процедуры для обеспечения того, что сборка или компонент, которые не соответствуют указанным требованиям, не будут использоваться и устанавливаться. Данный вид контроля должен предусматривать маркировку, документальное оформление, оценку, сегрегацию (если применимо) и утилизацию несоответствующих требованиям сборок и компонентов.

8 Хранение и транспортирование

8.1 Хранение

Противопесочные фильтры должны хранить в соответствии с документально оформленными спецификациями поставщика/изготовителя для предотвращения ухудшения их качеств (например, воздействие атмосферных условий, загрязнение и т.п.) до момента их транспортировки.

Упаковка противопесочных фильтров, включая фильтры, предназначенные на экспорт, должна соответствовать требованиям ГОСТ 23170 и нормативно-технической документации на изделия конкретных видов.

Упаковка, совместно с консервацией, должна обеспечивать сохранность изделий при их транспортировании и хранении в течение сроков, установленных в нормативно-технической документации на фильтр.

8.2 Защита изделий

Все резьбовые соединения и блоки противопесочных фильтров должны быть защищены в соответствии с документально оформленными процедурами поставщика/изготовителя.

Фильтрующие элементы противопесочных фильтров должны оборачивать битумированной бумагой по ГОСТ 515 и/или полиэтиленовой пленкой по ГОСТ 10354.

Резьбы должны быть защищены от повреждения специальными заглушками.

Перед установкой заглушек на резьбу должны наносить антикоррозионную смазку.

Сопроводительная документация, прилагаемая к противопесочным фильтрам, должна быть упакована во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354, закрепленный на фильтрующем элементе изделия.

Сопроводительная документация на противопесочные фильтры для экспорта должна соответствовать ГОСТ 2.601, положению о порядке составления, оформления и рассылки технической и товаросопроводительной документации на товары, поставляемые для экспорта.

8.3 Транспортирование

Противопесочные фильтры должны быть упакованы для транспортирования в соответствии с документально оформленными спецификациями поставщика/изготовителя с целью предотвращения нагрузок при погрузке и разгрузке и загрязнения, которые могут повредить оборудование. Данные спецификации предусматривают защиту поверхности противопесочного фильтра и незащищенных резьбовых соединений, а также меры по защите от загрязнения, засорения и закупорки в связи с воздействием жидкостей, мусора и/или твердых частиц.

Транспортирование противопесочных фильтров можно осуществлять любым видом транспорта в соответствии с действующими на данном виде транспорта правилами, обеспечивающими их сохранность от механических повреждений.

Условия транспортирования и хранения противопесочных фильтров на предприятии-изготовителя и монтажной площадке должны обеспечивать сохранность качества этих фильтров, предохраняя от коррозии, эрозии, загрязнения, механических повреждений и деформации.

Категорию и условия транспортирования и хранения данных фильтров в части воздействия климатических факторов внешней среды по ГОСТ 15150 следует указывать в технических условиях на конкретные виды фильтров. При назначении категории и условий хранения должна быть учтена сохранность комплектующих деталей.

Приложение А

(обязательное)

Испытание на давление смятия

А.1 Общие требования

В настоящем приложении приведены требования к испытаниям для оценки номинального давления смятия, определенного поставщиком/изготовителем, либо определения давления смятия, при котором теряется способность фильтрации песка на укомплектованных сборках фильтров. Поставщик/изготовитель должен определить номинальное давление смятия, которое не превышает минимального значения, полученного при проведении не менее двух испытаний.

А.2 Метод

Установить сборку фильтра в испытательной камере (см. рисунок А.1). Испытуемый фильтр на одном конце должен быть закрыт, а другим соединен с выпускной трубой. Необходимо закачивать жидкость для снижения поглощения в соответствии с А.4 в просвет камеры через фильтр, до тех пор пока фильтр не закупорится. После чего продолжать закачивать жидкость для повышения давления до тех пор, пока не будет достигнут необходимый уровень давления или пока не будет зафиксирована потеря контроля над фильтрацией песка.

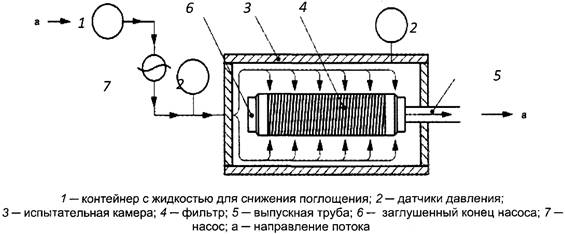

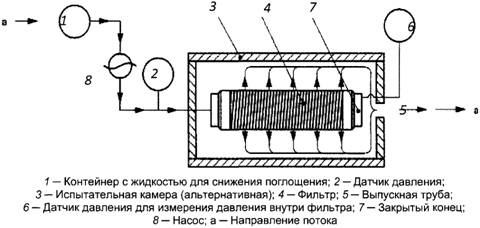

"Рисунок А.1 - Стенд для испытания на давление смятия"

А.3 Требования к испытанию

Оценочное испытание должно удовлетворять следующим требованиям

a) длина фильтра: минимальная длина блока фильтра должна быть не менее 2, 4 м (7, 8 футов). Базовая труба должна обеспечить дополнительную длину для установки концевых соединений и монтажа в испытательной камере;

b) испытуемая сборка фильтра должна быть выполнена в соответствии с уровнем качества Q1;

c) испытание должны проводить при комнатной температуре;

d) для набивных фильтров и фильтров с проволочной намоткой следует использовать зазор размером 304, 8 мкм (12-го калибра) с учетом погрешностей, допускаемых спецификациями поставщика/изготовителя;

e) для фильтров с металлической сеткой размер ячеек и метод определения размера ячеек должны быть указаны поставщиком/изготовителем, а также соответствовать требованиям настоящего стандарта;

f) показатели давления: испытательный стенд (см. рисунок А.1) должен иметь два датчика давления для обеспечения того, что бы жидкость для снижения поглощения не скапливалась внутри испытательной камеры;

g) минимальный просвет: в испытательной камере должен быть радиальный просвет минимальным размером 25 мм (0, 98 дюймов) между внутренней стенкой и внешней поверхностью фильтра/изделия;

h) между выходом из камеры и контейнером с жидкостью для снижения поглощения может быть установлен канал. Противодавление в канале не должно превышать 0, 35 МПа (50 psi);

i) наблюдайте и регистрируйте производительность насоса и давление в течение всего процесса испытания.

А.4 Жидкость для снижения поглощения

Жидкость для снижения поглощения (ЖСП) должна быть подготовлена следующим образом:

- подготовить смесь помола карбоната кальция с частицами следующих размеров;

- приблизительно 33% массовой доли частиц крупнее указанных размеров ячеек или зазоров;

- приблизительно 33% массовой доли частиц мельче указанных размеров ячеек или зазоров, но не менее одной трети от указанного размера ячеек или зазоров;

- приблизительно 33% массовой доли частиц мельче одной трети от указанных размеров ячеек или зазоров. Минимальный размер может быть не более 1 мкм.

Твердые частицы должны иметь плотность от 5 до 7, 5 кг/м3 (от 69 до 104 фунтов/баррель).

При проведении испытаний необходимо использовать пресную воду или растворимый в воде полимер для получения максимальной вязкости 0, 4 Па·с (400 сР) при частоте перемешивания 511 с-1.

Для хранения состава в него может быть добавлен биоцид.

Состав ЖСП должен быть проверен на предмет максимальной утечки. Испытание на утечку должны проводить в соответствии с 7.2 [13], с учетом следующих исключений:

- просвет должен быть не менее 50, 8 мм (2 дюйма);

- прилагаемое давление должно быть не менее 1, 4 МПа (200 psi);

- максимальная допустимая утечка должна составлять 1, 5 мл/см2 области фильтрации через 1 ч.

Примечание - Для выполнения вышеуказанного требования [14] идентичен [13].

Поставщик жидкости должен документально зафиксировать вязкость раствора, результаты анализа ФС и протечки. Они должны быть включены в документацию по утверждению проекта.

А.5 Процедура испытания

Процедура оценочных испытаний должна удовлетворять следующим требованиям:

- провести испытание вязкости и испытание на протечку раствора в течение 48 ч до начала испытания;

- производительность насоса не должна превышать 0, 038 м3/мин (10 галлонов в 1 мин);