Утв. Постановлением Госстроя СССР от 11 марта 1977 г. N 12

Государственный стандарт СССР ГОСТ 22406-77

"ДЕТАЛИ И ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ ДЛЯ СТРОИТЕЛЬСТВА. МЕТОД ОПРЕДЕЛЕНИЯ УСЛОВНОЙ ВЛАГОПРОНИЦАЕМОСТИ ВЛАГОЗАЩИТНЫХ ПОКРЫТИЙ И ПРОПИТОК"

Дата введения 1 января 1978 г.

Настоящий стандарт распространяется на строительные детали, изделия и конструкции из древесины (в том числе клееные) и устанавливает метод определения условной влагопроницаемости (в дальнейшем - влагопроницаемость) влагозащитных покрытий и пропиток.

Стандарт не распространяется на детали, изделия и конструкции из древесноволокнистых, древесностружечных плит и фанеры и композиций из этих материалов, в том числе с древесиной.

Сущность метода заключается в определении величины отношения максимальных деформаций стесненного коробления защищенного покрытием или пропиткой и незащищенного (контрольного) образцов, при их одностороннем увлаженении.

Под стесненным короблением понимается изменение формы образца, ограниченное воздействием внешних сил.

1. Аппаратура и материалы

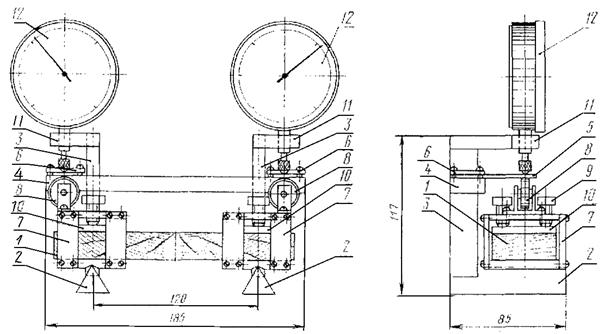

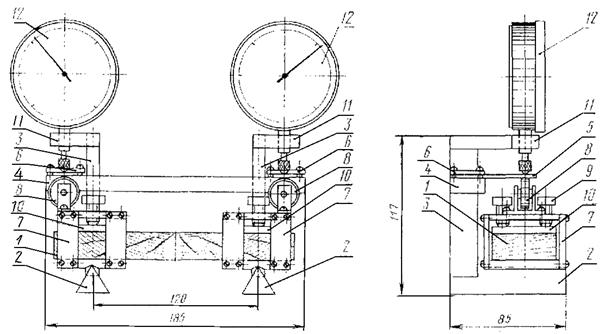

Прибор конструкции ЦНИИСК для измерения деформаций стесненного коробления (черт. 1). Описание принципа работы и конструкции прибора представлено в обязательном приложении 1.

Индикатор часового типа - по ГОСТ 577-68 с ценой деления 0, 01 мм.

Штангенциркуль - по ГОСТ 166-73 с точностью измерения до 0, 1 мм.

Ванна для воды размерами 50 X 120 x 220 мм.

Питьевая вода - по ГОСТ 2874-73.

Эпоксидная шпатлевка ЭП-0010 - по ГОСТ 10277-76 или перхлорвиниловый лак ХВ-784 по ГОСТ 7313-75.

Аппаратура и материалы - по ГОСТ 16483.7-71.

1 - образец; 2 - призматические опоры; 3 - стойки; 4 - ригель; 5 - упругие элементы; 6 - прижимные планки; 7 - обоймы-зажимы; 8 - ролики; 9 - прижимные винты; 10 - распределительные накладки; 11 - кронштейны; 12 - индикаторы

Черт. 1

2. Подготовка к испытанию

2.1. Оценку влагопроницаемости проводят на образцах ядровой древесины сосны или ели.

2.2. Влажность древесины образца должна быть 8 ± 2%. Влажность определяют по ГОСТ 16483.7-71.

2.3. Древесина образца не должна иметь пороков по ГОСТ 2140-71.

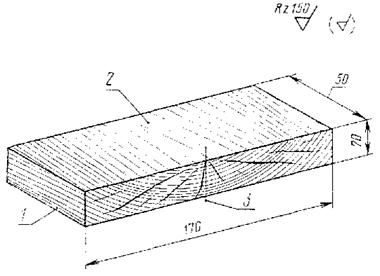

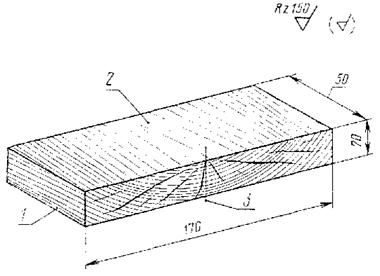

2.4. Форма, размеры и направление волокон образца должны соответствовать указанным на черт. 2. Отклонения от указанных размеров не должны превышать ± 0, 5 мм. Стрела прогиба внутренней пласти от коробления образца не должна быть более 0, 5 мм. На торцевой грани образца годовые кольца должны быть симметричны относительно центральной поперечной оси.

2.5. Шероховатость поверхности образца должна соответствовать указанной на черт. 2.

1 - наружная пласть образца; 2 - внутренняя пласть образца; 3 - центральная поперечная ось

Черт. 2

2.6. Образцы выпиливают последовательно один за другим из заготовки с тангентальным расположением годовых слоев. Соседние по направлению волокон древесины образцы считают парными и соответственно маркируют.

2.7. Для испытаний подготавливают пять пар образцов. Один образец от каждой пары является основным, другой - контрольным.

2.8. Торцы и кромки основных и контрольных образцов покрывают эпоксидной шпатлевкой или перхлорвиниловым лаком.

2.9. Шпатлевку наносят в два слоя. Для первого слоя шпатлевку разбавляют растворителем N 646 по ГОСТ 18188-72 до вязкости 50 ± 5 с по вискозиметру ВЗ-4 (ГОСТ 8420-74). При нанесении второго слоя используют неразбавленную шпатлевку. Общая толщина покрытия должна быть 440 ± 10 мкм. Толщину покрытия проверяют по ГОСТ 14644-75.

2.10. Лак вязкостью от 20 до 50 с по вискозиметру ВЗ-4 наносят в несколько слоев. Общая толщина покрытия должна быть 110; ± 10 мкм. Толщину покрытия проверяют по ГОСТ 13639-75.

2.11. Пласти основных образцов защищают от увлажнения исследуемым материалом, а пласти контрольных образцов оставляют без защиты.

2.12. Технологические параметры и исходные данные исследуемого влагозащитного материала должны соответствовать стандарту на данный материал или другой технической документации, утвержденной в установленном порядке.

2.13. До испытаний образцы выдерживают в течение 10 суток при температуре 20 ± 20С° и относительной влажности воздуха 55 ± 5%.

3. Проведение испытаний

3.1. Установка образца в прибор

3.1.1. Образец помещают наружной пластью на основания обойм прибора. На концы внутренней пласти образца устанавливают распределительные накладки и закрепляют образец в обоймах прижимными винтами.

3.1.2. Обоймы с закрепленным образцом устанавливают на призматические опоры прибора. Точки касания роликов обойм и упругих элементов должны совпадать с осями ножек индикаторов.

3.1.3. Центральная поперечная ось образца должна совпадать с серединой рабочего пролета прибора.

3.2. Прибор с образцом помещают в ванну и фиксируют начальные показания индикаторов.

3.3. Ванну наполняют водой температурой 20 ± 50С° до уровня, обеспечивающего погружение образца на половину его высоты.

3.4. В процессе испытаний температура окружающего воздуха должна быть 20 ± 50С°.

3.5. Показания индикаторов фиксируют в начале, середине и конце рабочего дня. Испытания каждого образца проводят до получения максимального показания одного из индикаторов. Показание другого индикатора условно принимают за макисмальное. Продолжительность испытания должна быть не более пяти суток.

3.6. Методика испытаний основных и контрольных образцов одинакова.

4. Обработка результатов испытаний

4.1. Максимальное значение деформаций стесненного коробления образца эпсилон определяют с точностью до 0, 01 по формуле

где hmax пр и hнач пр - соответственно максимальное и начальное показания правого индикатора, мм;

hmax л и hнач л - соответственно максимальное и начальное показания левого индикатора, мм.

4.2. Влагопроницаемость защитных покрытий и пропиток К определяют с точностью до 0, 01 по формуле

где ε0 - максимальная деформация стесненного коробления основного образца;

εk - максимальная деформация стесненного коробления контрольного образца.

Значение К находится в пределах 0<K≤1

4.3. За результат испытаний принимают среднее арифметическое значение параллельных испытаний пяти пар образцов. Анормальные результаты испытаний в расчет не принимают и их количество восполняют испытанием новых образцов. Оценку анормальности результатов испытаний производят по ГОСТ 11.002-73.

4.4. Показания индикаторов и результаты расчета записывают в журнал испытаний (см. обязательное приложение 2).

4.5. Защитные материалы в зависимости от величины влагопроницаемости разделяют на категории по степени защиты от увлажнения для условий эксплуатации, приведенных в таблице.

|

Величина влагопроницаемости К

|

Категория защитных покрытий и пропиток

|

Относительная влажность эксплуатационной среды φ, %

|

|

Более 0, 70

|

Невлагозащитные (декоративные)

|

Менее 65

|

|

0, 70-0, 35

|

Ограниченно влагозащитные

|

65-75

|

|

Менее 0, 35

|

Влагозащитные

|

Более 75

|

Приложение 1

Обязательное

1. Описание прибора

1.1. Принцип работы прибора (см. черт. 1 настоящего стандарта) состоит в том, что усилие коробления односторонне увлажняемого образца воспринимается и частично уравновешивается упругими элементами определенной жесткости, по деформациям которых определяют величину стесненного коробления испытываемого образца.

1.2. Базой измерения прибора является вылет консоли упругого элемента, который должен быть равен З0 ± 0, 5 мм.

1.3. Прибор состоит из следующих деталей:

двух призматических опор 2 с закрепленными на них стойками 3;

ригеля 4, укрепленного на стойках 3;

двух упругих элементов 5 размерами 1 X 15 X 60 мм, изготавливаемых из стали 65Г по ГОСТ 1050-70, закрепляемых на ригеле 4 прижимными планками 6;

двух жестких обойм коробчатого сечения 7, имеющих на верхней грани выполненные из шарикоподшипников ролики 8, прижимные винты 9 и распределительные накладки 10 для закрепления образца 1. Поверхности оснований обойм 7 и накладок 10, соприкасающиеся с образцом должны иметь рифление;

двух кронштейнов 11, укрепленных на стойках 3, для установки индикаторов 12.

1.4. Все детали прибора должны иметь защиту от действия влаги.

2. Подготовка прибора к работе

2.1. Отпускают винты крепления ригеля к стойкам для свободного перемещения его в вертикальной плоскости.

2.2. Закрепляют шаблон в виде правильного параллелепипеда в обоймах прибора.

2.3. Обоймы с закрепленным шаблоном устанавливают на призматические опоры прибора.

2.4. Ригель с укрепленными на нем упругими элементами устанавливают так, чтобы ролики обойм касались нижних поверхностей упругих элементов.

2.5. После закрепления ригеля на стойках ролики обойм должны свободно проворачиваться на осях, не теряя контакта с упругими элементами.

2.6. На кронштейнах стоек устанавливают и закрепляют индикаторы часового типа.

Приложение 2

Обязательное

![]() — Все документы — ГОСТы — ГОСТ 22406-77 ДЕТАЛИ И ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ ДЛЯ СТРОИТЕЛЬСТВА. МЕТОД ОПРЕДЕЛЕНИЯ УСЛОВНОЙ ВЛАГОПРОНИЦАЕМОСТИ ВЛАГОЗАЩИТНЫХ ПОКРЫТИЙ И ПРОПИТОК

— Все документы — ГОСТы — ГОСТ 22406-77 ДЕТАЛИ И ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ ДЛЯ СТРОИТЕЛЬСТВА. МЕТОД ОПРЕДЕЛЕНИЯ УСЛОВНОЙ ВЛАГОПРОНИЦАЕМОСТИ ВЛАГОЗАЩИТНЫХ ПОКРЫТИЙ И ПРОПИТОК Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Банкир Хотимский объяснил слухи о заморозке вкладов в России идеей застройщиков

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Эксперт по ЖКХ Бондарь: За нескошенную траву дачникам грозит штраф до 50 тысяч

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Экс-глава ЦБ Дубинин: В России никогда не откажутся от наличных рублей

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Комитет ГД поддержал продление на три года эксперимента по исламскому банкингу

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии

Депутат Бессараб: Россияне с зарплатой в конвертах могут остаться без пенсии