![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 36-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ МЕТАЛЛОВ И ПЛАСТМАСС С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИТИЧЕСКИХ ИЛИ ХИМИЧЕСКИХ ПРОЦЕССОВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 36-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ МЕТАЛЛОВ И ПЛАСТМАСС С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИТИЧЕСКИХ ИЛИ ХИМИЧЕСКИХ ПРОЦЕССОВ

ИТС 36-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ МЕТАЛЛОВ И ПЛАСТМАСС С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИТИЧЕСКИХ ИЛИ ХИМИЧЕСКИХ ПРОЦЕССОВ

Добавил:

Дата: [28.08.2018]

ИТС 36-2017 ОБРАБОТКА ПОВЕРХНОСТЕЙ МЕТАЛЛОВ И ПЛАСТМАСС С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИТИЧЕСКИХ ИЛИ ХИМИЧЕСКИХ ПРОЦЕССОВ

Surface treatment of metals and plastics using electrolytic or chemical processes

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям ИТС 36-2017 "Обработка поверхностей металлов и пластмасс с использованием электролитических или химических процессов" (далее - справочник НДТ) представляет собой документ по стандартизации, разработанный в результате анализа технологических, технических и управленческих решений, применяемых при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов.

Термин "наилучшие доступные технологии" (далее - НДТ) определен в статье 1 Федерального закона N 7-ФЗ [1], согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Краткое содержание справочника НДТ

Введение. Во введении приводится краткое содержание справочника НДТ и обзор документов, использованных при его разработке.

Предисловие. В предисловии указывается цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, взаимосвязь с аналогичными международными документами, а также порядок его применения.

Область применения. Перечислены основные виды деятельности, на которые распространяется действие настоящего справочника НДТ.

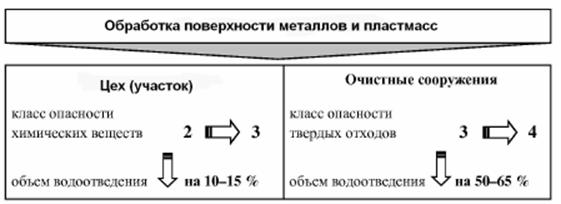

В разделе 1 представлена общая информация о состоянии и развитии технологии обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов в Российской Федерации.

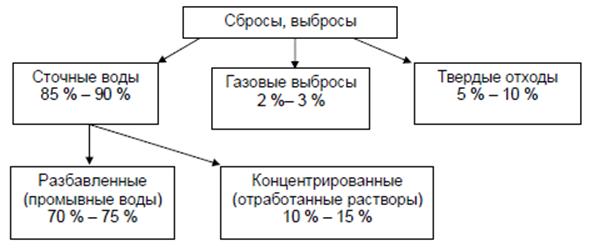

Рассмотрены основные отрасли промышленности, в которых используются технологии обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов. Выполнен общий обзор гальванического производства, производства печатных плат и металлизации пластмасс. Представлена общая информация по экологическим аспектам обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов и воздействия предприятия на окружающую среду.

В разделе 2 приводится описание технологий и технологических процессов, используемых в настоящее время при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов.

Представлены и проанализированы схемы входных и выходных потоков производства. Описаны технологические процессы и способы обработки поверхности металлов и пластмасс в гальванохимическом производстве с использованием электролитических или химических процессов.

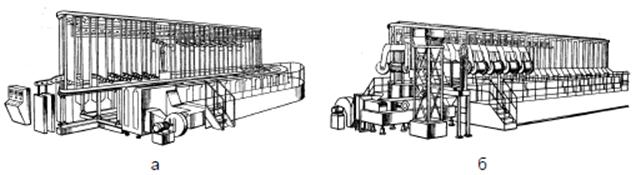

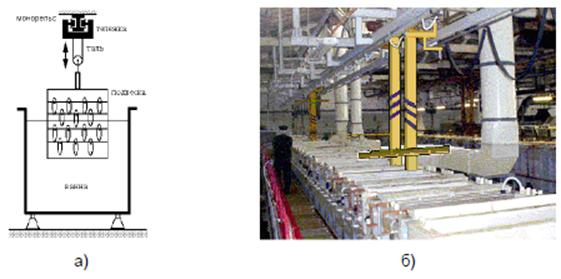

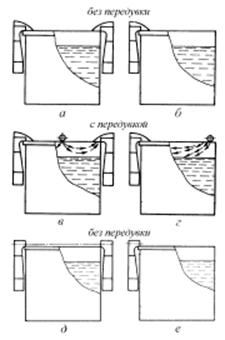

Рассмотрено современное оборудование, применяемое при гальваническом производстве и производстве печатных плат. Определены материалы, применяемые в гальваническом производстве и производстве печатных плат. Выделены основные и вспомогательные участки производства.

Представлены очистные сооружения, включающие очистку выбросов (отходящих газов) и сбросов (сточных вод). Указаны меры по сокращению воздействия на окружающую среду и повышению ресурсоэффективности производства.

В разделе 3 приводится общая информация об экологических аспектах при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов. Дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для обработки поверхностей металлов и пластмасс с использованием электролитических или химических процессов, в Российской Федерации. Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

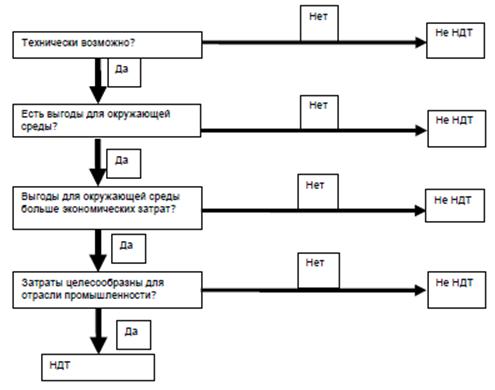

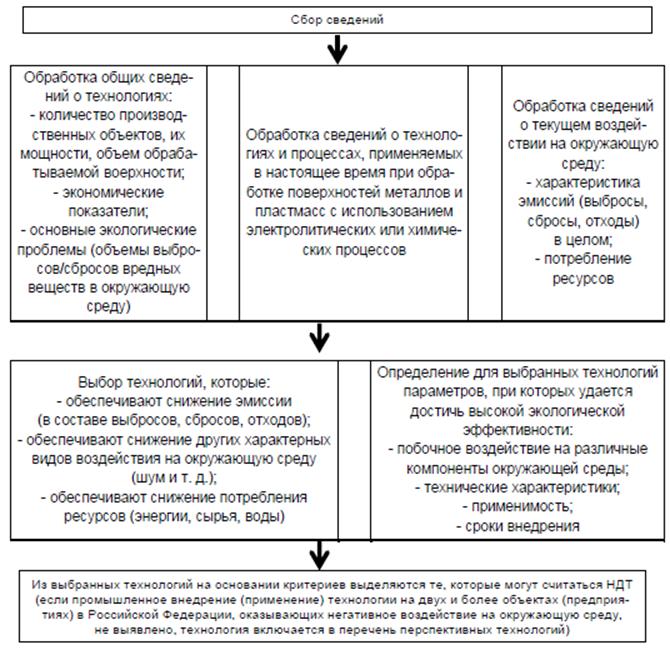

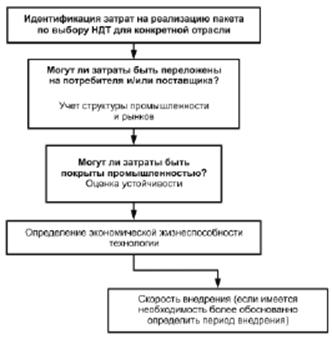

В разделе 4 приводится описание определения технологии в качестве наилучшей доступной технологии (НДТ) в соответствии с Методическими рекомендациями по определению технологии в качестве наилучшей доступной технологии, утвержденными приказом Министерства промышленности и торговли Российской Федерации (Минпромторг России) от 31 марта 2015 г. N 665.

В разделе 5 приводится описание НДТ, позволяющих сократить эмиссии в окружающую среду, потребление сырья, воды, энергии и снизить воздействие отходов на окружающую среду при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов.

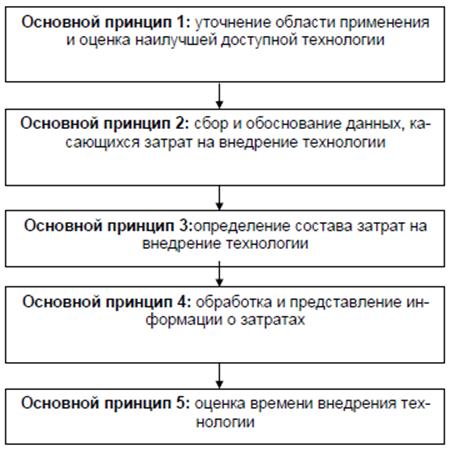

В разделе 6 описаны экономические аспекты реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приводится описание перспективных технологий, применяемых при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов и находящихся на стадии научно-исследовательских, опытно-конструкторских работ, опытно-промышленного внедрения, а также зарубежных технологий, не получивших в настоящее время широкого внедрения на территории Российской Федерации, направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами, позволяющих повысить эффективность производства и сократить эмиссии в окружающую среду.

Заключительные положения и рекомендации. В разделе приводятся сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ, их взаимное согласие по отдельным положениям справочника НДТ. Приводятся рекомендации о направлениях проведения дальнейших исследований и сбора информации в области НДТ для обработки поверхностей металлов и пластмасс с использованием электролитических или химических процессов.

Приложения. В приложениях к справочнику НДТ приводится дополнительная информация.

Библиография. Приведен перечень основных источников информации, использованных при разработке справочника НДТ.

Справочник НДТ разработан с учетом имеющихся в Российской Федерации технологий, оборудования, сырья, других ресурсов, а также с учетом климатических, экономических и социальных особенностей Российской Федерации.

В качестве источников информации об областях применения НДТ, применяемых на практике технологиях, относящихся к НДТ, были использованы сведения, полученные в результате анкетирования предприятий, статистические сборники, результаты научно-исследовательских и диссертационных работ, иные источники, а также информация, полученная в ходе консультаций с экспертами в соответствующей области.

Предисловие

Цели, основные принципы и порядок разработки настоящего справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой "Обработка поверхностей металлов и пластмасс с использованием электролитических или химических процессов" (ТРГ 36), состав которой утвержден в соответствии с протоколом совещания под председательством заместителя Министра промышленности и торговли Российской Федерации В.С. Осьмакова от 22 марта 2017 г. N 15-ОВ/12.

Дополнительная информация о разработчиках приведена в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ.

Разработка справочника НДТ проводилась в соответствии с порядком определения технологии в качестве НДТ, разработки, актуализации и опубликования информационно-технических справочников по НДТ, утвержденным постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [4], Методическими рекомендациями по определению технологии в качестве наилучшей доступной технологии, утвержденными приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665 [8].

4 Взаимосвязь с международными аналогами

При разработке настоящего справочника НДТ использованы материалы действующего справочника Европейского союза по НДТ "Обработка поверхностей металлов и пластмасс" (Integrated Pollution Prevention and Control. Reference Document on Best Available Techniques for the Surface Treatment of Metals and Plastics).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов, отнесенных к НДТ, собрана в процессе разработки настоящего справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки справочника НДТ и анализа приоритетных проблем отрасли, утвержденным приказом Минпромторга России от 18 апреля 2017 г. N 1234 [12].

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2842.

Настоящий справочник НДТ введен в действие с 1 июля 2018 г. официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий межотраслевой ("горизонтальный") справочник НДТ разработан во взаимосвязи с отраслевыми справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, и включает в себя описание универсальных подходов и методов, применимых при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов на предприятиях, относящихся к областям применения НДТ, определенным распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р.

Справочник НДТ носит методический характер и содержит обобщенную информацию, сведения общего характера, общие подходы к межотраслевым технологиям, техническим и управленческим решениям по обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов. Справочник НДТ не содержит перечней маркерных веществ и технологических показателей для каких-либо отраслей промышленности.

Рекомендации, содержащиеся в настоящем межотраслевом ("горизонтальном") справочнике НДТ, подлежат применению в случае отсутствия соответствующих рекомендаций в отраслевом ("вертикальном") справочнике НДТ, к области применения которого относится рассматриваемое предприятие (объект). Для областей применения НДТ в соответствии с распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р разрабатываются соответствующие отраслевые ("вертикальные") справочники.

Настоящий межотраслевой справочник НДТ предназначен для специалистов, работающих на предприятиях, использующих технологии обработки поверхности металлов, сплавов, полимерных материалов. Предприятия машиностроения, приборостроения, авиационно-космической отрасли, радиоэлектроники и ряда других отраслей имеют в своем составе цеха и участки гальванохимии, производства печатных плат, производства электронных компонентов, а также участки цеха подготовки поверхности металлов, сплавов (титана, стали, алюминия, меди и других металлов).

Справочник НДТ необходим для принятия решений при модернизации, реконструкции цехов (участков) гальванохимических процессов с целью выбора НДТ с учетом ресурсосбережения и экологической безопасности производства, а также с учетом новых растворов и добавок отечественного производства.

Настоящий справочник НДТ распространяется на следующие основные виды деятельности, определяемые в соответствии с общероссийским классификатором видов экономической деятельности (ОКВЭД 2) ОК 029-2014 (КДЕС Ред. 2) (принят и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 31 января 2014 г. N 14-ст) (приложение А):

- Раздел С. Обрабатывающие производства

22 Производство резиновых и пластмассовых изделий

22.2 Производство изделий из пластмасс

24 Производство металлургическое

24.10.5 Производство листового холоднокатаного стального проката плакированного с гальваническим или иным покрытием

25 Производство готовых металлических изделий, кроме машин и оборудования

25.2. Производство металлических цистерн, резервуаров и прочих емкостей

25.6 Обработка металлов и нанесение покрытий на металлы; механическая обработка металлов

25.61 Обработка металлов и нанесение покрытий на металлы

26.11 Производство элементов электронной аппаратуры

26.12 Производство электронных печатных плат

29 Производство автотранспортных средств, прицепов и полуприцепов

30 Производство прочих транспортных средств и оборудования

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

- методы предотвращения и сокращения эмиссий и образования отходов;

- производственные процессы вспомогательных производств;

- хранение и подготовка сырья;

- хранение и подготовка продукции.

Справочник НДТ не распространяется на:

- процессы обработки поверхности металлов с использованием физических и термических методов;

- процессы обработки поверхности металлов и пластика электрофоретическими методами (окраска поверхности);

- вопросы, относящиеся исключительно к обеспечению промышленной безопасности или охране труда.

Вопросы обеспечения промышленной безопасности и охраны труда рассматриваются частично и только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р) приведены в таблице 1.

Таблица 1 - Дополнительные виды деятельности, осуществляемые при обработке поверхностей металлов и пластмасс с использованием электролитических или химических процессов и соответствующие им справочники НДТ

|

Вид деятельности |

Наименование соответствующего справочника НДТ |

|

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух |

справочник НДТ ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

|

Очистка сточных вод |

справочник НДТ ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Утилизация и обезвреживание отходов |

справочник НДТ ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

|

Складирование и хранение сырья и продукции |

справочник НДТ ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Повышение энергетической эффективности |

справочник НДТ ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

|

Вопросы производственно-экологического контроля |

справочник НДТ ИТС 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Справочник НДТ подготовлен для применения на объектах, оказывающих негативное воздействие на окружающую среду и отнесенных к объектам I категории в соответствии с критериями, утвержденными постановлением Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий" [13].

Раздел 1. Общая информация о состоянии и развитии технологии обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов в Российской Федерации

1.1 Основные отрасли промышленности, в которых используются технологии обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов

Поверхностная обработка (ПО) металлов осуществляется с целью изменения свойств их поверхности, как правило, для:

- декоративной отделки и отражательной способности;

- повышения твердости и износостойкости;

- предотвращения коррозии;

- в качестве основы для повышения прочности других видов обработки, таких как окрашивание или светочувствительное покрытие для нанесения рисунков.

Пластмассы, которые легко поддаются формованию и литью, сохраняют свои свойства, такие как теплоизоляция и гибкость, являются коррозионно-стойким и изоляционным материалом, и им при соответствующей поверхностной обработке могут придаваться свойства металлов для:

- художественного оформления, чтобы добиться высокой ценности и придать внешний вид золота, латуни и хрома металлоподобным материалам;

- придания отражательной способности, подобно хрому;

- увеличения прочности, поскольку пластик мягче металла;

- увеличения электрической проводимости, обычно в определенных областях.

Печатные платы (ПП) являются особым случаем, когда сложные электронные схемы изготавливаются посредством нанесения металлов на поверхность пластмасс.

Сама по себе ПО не является четко выраженным вертикальным сектором, так как используется в различных отраслях промышленности. ПП могли бы считаться конечными продуктами, но они широко используются в производстве, например, компьютеров, мобильных телефонов, бытовой техники, транспортных средств и т.д.

ПО металлов и пластмасс самостоятельно не формирует индивидуальный вертикальный промышленный сектор. ПО не создает изделия, она лишь изменяет свойства поверхности ранее сформированных компонентов или изделий для последующего использования. ПП можно было бы считать уже готовыми изделиями, но они являются составными частями, произведенными для использования в других изделиях. ПП изготавливаются при проведении значительного числа взаимозависимых производственных стадий. Поэтому поверхностная обработка металлов и пластиков - это неотъемлемый и важный процесс, присутствующий во многих отраслях промышленности.

Основными отраслями промышленности, в которых используются технологии ПО, являются:

- автомобильное и сельскохозяйственное машиностроение;

- авиационно-космическая и медицинская промышленность;

- металлообработка;

- микроэлектроника;

- приборостроение и судостроение;

- телекоммуникации и информационные системы и др.

Диапазон изделий, подвергающихся ПО, варьируется от шурупов, гаек и болтов, фурнитуры для легкой промышленности, ювелирных украшений и оправ для очков, деталей для автомобильной и других отраслей промышленности до стальных валков весом до 30 т и более и 2 м в ширину для прессования кузовов автомобилей, тары для пищевых продуктов и напитков и т.д.

Приблизительная структура рынка: автомобильная промышленность - 20 % - 25 %, строительство - 8 % - 10 %, производство тары для пищевых продуктов и напитков - 8 % - 10 %, электротехническая промышленность - 6 % - 8 %, электроника - 6 % - 8 %, промышленное оборудование - 5 % - 6 %, авиационно-космическая промышленность - 5 % - 6 %, медицинская техника - 5 % - 6 %, другие отрасли - 20 % - 35 %. В таблице 1.1 приведены примеры основных видов ПО и области их применения в отраслях промышленности.

Таблица 1.1 - Основные виды ПО металлов и пластмасс и области их применения

|

Вид обработки |

Основа |

Области применения |

Полученные свойства |

|

Осаждение цинка и хроматная пассивация |

Сталь |

Крепежные изделия (гайки, болты, винты, гвозди, специальные конструкции и т.д.) для строительства, автомобилей, фурнитуры. Компоненты автомобильной тормозной системы и компоненты системы очистки лобового стекла. Каркас и корпусы бытовой техники (телевизоры, магнитофоны, видеомагнитофоны, стиральные машины, холодильники) |

Защита от коррозии. Художественное оформление |

|

Твердое хромирование |

Сталь |

Мощные двигатели (судовые и т.д.). Подшипники прокатных станов (сталь и цветной металл). Валики (в бумажной промышленности). Аэрокосмическое шасси и компоненты контроля. Медицинское оборудование. Автомобильные амортизаторы |

Прочность. Предотвращение слипания. Микрогладкая поверхность |

|

Хромирование |

Листовая сталь |

Упаковка, предназначенная для продуктов питания, бытовых и коммерческих изделий (тары) |

Защита от коррозии. Декоративное оформление |

|

Никель, автокаталитическое нанесение покрытия (для последующего процесса хромирования) |

Пластмасса, сталь, алюминий и т.д. |

Оборудование ванной комнаты. Комплектующие детали фурнитуры. Текстильное и полиграфическое оборудование. Металлическая отделка автомобиля |

Защита от коррозии. Художественное оформление |

|

Электролитический никель |

Сталь |

Монеты (все валюты ЕС). Детали (винты и т.д.). Металлическая отделка автомобиля |

Защита от коррозии. Декоративное оформление |

|

Электроосаждение меди и медных сплавов (латуни) |

Сталь |

Монеты. Детали |

Художественное оформление |

|

Кадмирование |

Сталь |

Аэрокосмические детали |

Защита от коррозии. Предотвращение слипания |

|

Электроосаждение золота |

Медь, печатные платы |

Разъемы и провода для телекоммуникаций и IS-аппаратуры |

Защита от коррозии. Высокая проводимость |

|

Электроосаждение драгоценных металлов (золота, серебра, иридия, платины) |

Сталь, медь, латунь, сплавы |

Ювелирные изделия, украшения (полые), оправы для очков |

Художественное оформление. Предотвращение коррозии |

|

Анодирование |

Алюминий |

Составные части автомобиля. Аэрокосмическое крыло и фюзеляж. Дверь здания и оконная рама, облицовочные панели. Упаковка и товары широкого потребления |

Защита от коррозии. Декоративное оформление (с или без цвета) |

|

Твердое анодирование |

Алюминий |

Несущие поверхности турбины компрессора, установленного в автомобильных двигателях |

Долговечность - повышенная твердость |

|

Конверсионные покрытия, такие как фосфатные, хроматные и др. |

Сталь, алюминий и другие металлы |

Гайки, болты, винты, трубы. Шестерни двигателя, распределительные валы, поршни, редукторы, клапаны. Холодная формовка проводов, труб и т.д. Упаковка продовольственных и бытовых товаров. Автомобильные кузова и панели. Бытовые электрические товары, и т.д. |

Защита от коррозии. Долговечность (смазывание поверхности для холодного проката, или формовки). Предотвращение поверхностных неровностей. Адгезия краски |

|

Печатные платы (оловянирование и меднение, травление и т.д.) |

Медь на пластике |

Системы контроля за аэрокосмонавтикой, автомобильная продукция (система управления двигателем, тормозная система и т.д.), авиационная промышленность, телекоммуникации, бытовые товары |

Системы электронных схем |

1.2 Обзор гальванического производства

Цеха и участки гальванических производств существенно различаются по мощности, оборудованию, номенклатуре покрытий, условиям водопотребления и водоотведения.

По оценке специалистов в настоящее время в Российской Федерации действует несколько сотен гальванических цехов, в которых наносятся сотни тысяч квадратных метров покрытий в год из металлов, сплавов и конверсионных слоев (фосфатных, оксидных и др.). В гальваническом производстве применяется боле 200 видов металлических и неметаллических неорганических покрытий [14].

В приборостроении и радиоэлектронике в основном используется многопрофильная гальваника, которая характеризуется большим разнообразием покрытий и вспомогательных операций при сравнительно небольшой мощности по отдельным покрытиям. Характерна частая смена видов покрытий. Гальванические участки обычно насыщены самым разнообразным оборудованием. Требования, предъявляемые к качеству используемой воды, высоки.

Предприятия автомобиле- и машиностроения характеризуются мощными гальваническими цехами и участками при ограниченной и постоянной номенклатуре покрытий: защитно-декоративные (медь, никель, хром) и коррозионно-стойкие (цинк).

Существует узкопрофильная гальваника, когда на участке преобладает один вид покрытий и необходимые вспомогательные операции. Сюда можно отнести хромирование износостойкой оснастки для производства поршневых колец.

Наиболее существенными факторами, характеризующими гальваническое производство, являются серийность производства, площадь покрытия в единицу времени. Так, по серийности производства цеха металлопокрытий следует классифицировать как единичные и мелкосерийные (площадь поверхности покрытия до 50 000 м2/г), среднесерийные (от 50 000 до 150 000 м2/г), крупносерийные (от 150 000 до 300 000 м2/г) и массовые (свыше 300 000 м2/г). В одном цехе одновременно может осуществляться производство покрытий с разной серийностью.

В целом по видам покрытий объем производства распределяется в процентном соотношении следующим образом: цинкование - 40 % - 50 %, никелирование - 8 % - 10 %, меднение - 7 % - 8 %, хромирование - 7 % - 8 %, кадмирование - 4 % - 5 %, лужение - 3 % - 4 % и другие - 15 % - 33 %.

Номенклатура покрытий зависит от целевого назначения гальванического покрытия. Например, в машиностроении преобладает цинкование, никелирование, меднение и хромирование.

По основному назначению покрытия подразделяются на защитные, защитно-декоративные и специальные.

При выборе покрытий учитывают: назначение детали, назначение покрытия, условия эксплуатации детали с покрытием, материал детали, свойства покрытия и его влияние на механические и другие характеристики материала детали, способ получения покрытия и его влияние на механические и другие характеристики материала детали, экологичность металла покрытия и технологического процесса нанесения, допустимость контакта металлов и металлических и неметаллических покрытий, экономическую целесообразность.

При обработке основного металла используются следующие способы: крацевание, электрохимическое полирование, штампование, "снежное" травление, штрихование, обработка "под жемчуг", вибронакатывание, нанесение дугообразных линий, алмазная обработка, нанесение волосяных линий, сатинирование, пассивирование, матирование, механическое полирование, химическое полирование.

Основными способами получения покрытия в гальваническом производстве являются: катодное восстановление, конденсационный (вакуумный), анодное окисление, контактный, химический, контактно-механический, горячий, катодное распыление, диффузионный, вжигание, термическое напыление, эмалирование, термическое разложение, плакирование.

1.3 Обзор производства печатных плат и металлизации пластмасс

В производстве приборов, средств вычислительной техники, различных видов электронных устройств и бытовой радиотехнической аппаратуры как средство автоматизации монтажно-сборочных операций широко применяются печатные платы [15]-[20].

Они обеспечивают снижение металлоемкости, габаритных размеров, а также повышение эксплуатационных свойств изделий.

При изготовлении печатных плат в зависимости от их конструктивных особенностей и масштабов производства применяются различные варианты технологических процессов, в которых используется комплекс гальванохимических операций: бестоковая (химическая) металлизация, получение защитных рисунков, вытравливание меди и гальваническая обработка.

Электрохимические процессы обеспечивают в первую очередь основные свойства плат: способность к пайке, электропроводность, необходимую эластичность и равномерность распределения металлических покрытий. Все эти свойства определяют качество печатных плат и их надежность в эксплуатации.

Печатная плата представляет собой плоское изоляционное основание, на одной или обеих сторонах которого, в соответствии с электрической схемой, расположены токопроводящие полоски металла (проводники). Для монтажа электрорадиоэлементов (ЭРЭ) на плату служат монтажные отверстия, которые при двустороннем расположении проводников металлизируются.

Печатные платы по конструктивным признакам делятся на следующие типы: односторонние (ОПП), двусторонние (ДПП), многослойные (МПП) и гибкие (ГПП) платы.

Производство плат осуществляется следующими способами: химического травления, электрохимическим и комбинированным [15], [16].

Химический способ основан на вытравливании металла. Исходным материалом служит фольгированный диэлектрик, т.е. изоляционный материал, обычно гетинакс, на поверхность которого с одной или двух сторон наклеена медная фольга толщиной 35 мкм. На поверхность медной фольги вначале наносится неэлектропроводное покрытие в виде рисунка, защищающее проводники при последующей операции вытравливания меди. Защитный рисунок схемы выполняется стойкими к воздействию травильных растворов материалами. В результате травления полностью удаляется медь с пробельных мест и создается проводящий рисунок. Отверстия для установки выводов ЭРЭ сверлятся или штампуются после вытравливания меди и не подвергаются металлизации.

Пайка выводов ЭРЭ производится непосредственно к контактным площадкам печатных проводников.

Химический способ применяется главным образом в производстве плат бытовой радиоаппаратуры и некоторых приборов.

При электрохимическом (полуаддитивном) способе проводящий рисунок создается в результате электрохимического осаждения металла, а не вытравливанием. Приставка "полу" означает, что в технологии изготовления сохранена операция травления, но очень тонкого слоя металла, который образуется по всей поверхности металла при химической металлизации. Исходными материалами в этом случае служат нефольгированные диэлектрики. Защитный рисунок, в отличие от предыдущего метода, наносят таким образом, чтобы открытыми оставались те участки поверхности, которые подлежат металлизации с целью образования проводниковых элементов схемы. Полуаддитивный метод предусматривает получение металлизированных отверстий одновременно с проводниками и контактными площадками.

Комбинированный способ представляет собой сочетание первых двух и является наиболее распространенным в производстве ДПП. Исходным материалом служит фольгированный с двух сторон диэлектрик, поэтому проводящий рисунок получают вытравливанием меди, а металлизация отверстий осуществляется методом химического меднения с последующим электрохимическим наращиванием слоя меди и далее других покрытий.

Пайка ЭРЭ производится путем заполнения припоем монтажных отверстий, в которых находятся выводы ЭРЭ. Комбинированный метод является основным в производстве ДПП и МПП для аппаратуры разнообразного назначения.

Аддитивный способ заключается в получении проводящего рисунка посредством толстослойного химического (бестокового) меднения, что позволяет исключить применение гальванических операций и операции травления. Исходным материалом служит нефольгированный диэлектрик.

К аддитивному можно также отнести способ переноса проводящего рисунка, полученного гальваническим осаждением меди на листе из коррозионно-стойкой стали, на диэлектрические материалы.

Структура использования ПП в мире складывается следующим образом [21]: 30 % - 32 % ПП используется в телекоммуникации, около 30 % - в вычислительной технике, 10 % - 12 % - в бытовой технике, 6 % - 8 % - в военной электронике, 7 % - 8 % - в автомобильной промышленности, 5 % - 6 % - в медицинской технике.

В России распределение ПП по сферам применения несколько другое: военная электроника - 20 % - 25 %; системы безопасности и контроля доступа - 10 % - 15 %; телекоммуникации: гражданские и военные - 20 % - 25 %; автомобильная электроника - 10 % - 15 %; вычислительная техника, контроллеры - 17 % - 21 %; медицинская аппаратура - 7 % - 10 %; бытовая электроника - 7 % - 10 %; прочие - 10 % - 15 %.

1.4 Экологические аспекты обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов и воздействие предприятия на окружающую среду

Гальваническое производство является одним из наиболее опасных источников загрязнения окружающей среды, главным образом поверхностных и подземных водоемов, ввиду образования большого объема сточных вод, содержащих вредные примеси тяжелых металлов, неорганических кислот и щелочей, поверхностно-активных веществ и других высокотоксичных соединений, а также большого количества твердых отходов, особенно от реагентного способа обезвреживания сточных вод, содержащих тяжелые металлы в малорастворимой форме [22].

Соединения металлов, выносимые сточными водами гальванопроизводства, весьма вредно влияют на экосистему "водоем - почва - растение - животный мир - человек".

Многие химические вещества, поступающие в окружающую среду, в том числе и в водоемы, а через питьевую воду в организм человека, помимо токсического действия, обладают канцерогенным (способны вызвать злокачественные новообразования), мутагенным (могут вызвать изменения наследственности) и тератогенным действием (способны вызвать уродства у рождающихся детей). Канцерогенное действие на теплокровных животных при поступлении в организм с питьевой водой оказывают мышьяк, селен и палладий, а при поступлении в организм другими путями - хром, бериллий, свинец, ртуть, кобальт, никель, серебро, платина. Тератогенное действие на животных в экспериментальных условиях оказали кадмий, свинец, мышьяк, кобальт, алюминий и литий. В опытах с радужной форелью описано мутагенное действие сульфида цинка. Некоторые неорганические соединения, например соединения хрома (VI), оказывают на людей аллергенное действие. Многие неорганические соединения даже в очень малых концентрациях оказывают вредное воздействие на рыб и их кормовые ресурсы. Большинство водных организмов более чувствительно к действию токсичных веществ, чем человек и теплокровные животные. Разные виды организмов неодинаково переносят действие неорганических соединений. Так, ЛК50 (летальная концентрация, при которой гибнет 50 % особей) кадмия составляет для циклопов 3, 8 мг/л, а для дафний - 0, 055 мг/л. Икра лососевых рыб более чувствительна, чем взрослые особи, к действию меди и цинка.

Кумуляция вредных неорганических соединений тканями рыб создает угрозу отравления людей, употребляющих такую пищу. Они накапливается микроорганизмами, рыбами и их кормовыми ресурсами до высоких концентраций. Кадмия в тканях рыб обнаружено в 200 раз больше, чем содержалось в воде, что подтверждено опытами на молоди окуня черного большеротого и ушастого, продолжавшимися 6 мес, при концентрациях кадмия в воде 0, 0005-0, 85 мг/л. Ткани устриц из водоемов кумулируют свинец, кадмий, цинк, медь и кобальт, мидий - кадмий.

В крупных городах и промышленных центрах вредные вещества поступают в водоемы в виде различных соединений и смесей, оказывающих совместное, или так называемое комбинированное, действие на организм человека, теплокровных животных, флору и фауну водоемов, на микрофлору очистных сооружений канализации. Это может быть: 1) синергизм, или потенционирование, когда эффект действия больше простого суммирования; 2) антагонизм, когда действие нескольких ядов бывает меньше суммированного и 3) аддитивное, или простое суммирование. Нередко наблюдаются и отступления от этой схемы. Кадмий в сочетании с цинком и цианидами в воде усиливает их действие, мышьяк является антагонистом селена. В опытах с радужной форелью токсичность смеси сульфидов цинка и меди в малых концентрациях была примерно такая же, как и каждого компонента в отдельности, а при высоких концентрациях наблюдался синергизм. Часто одни и те же элементы могут выступать как синергисты для одних функциональных систем организмов и как антагонисты для других. Так, марганец и медь проявляют синергизм в процессах кроветворения и антагонизм при воздействии на центральную и периферическую нервные системы. Полных схем комбинированного действия вредных веществ в настоящее время не существует.

Физико-химические свойства воды - температура, содержание кислорода, жесткость и pH - влияют на токсичность многих неорганических веществ. С повышением температуры воды увеличивается обмен веществ водных организмов, и они получают больше яда. При увеличении общей жесткости воды с 20 до 260 мг/л по карбонату кальция средние летальные концентрации (ЛКср) различных соединений кадмия, меди, олова и свинца увеличиваются примерно в 100 раз. Увеличение pH с 6, 6 до 8, 0 также снижает токсичность многих веществ. Таким образом, в водоемах с малой жесткостью воды ядовитое действие металлов, как правило, будет больше, хотя и бывают исключения из этой закономерности. Поэтому снижение жесткости водопроводной воды может повысить токсичность содержащихся в ней металлов.

Концентрации загрязняющих сточные воды примесей при поступлении их в водоем постепенно уменьшаются за счет разбавления, осаждения на дне и химического взаимодействия примесей с веществами, присутствующими в воде водоема, а также вследствие разложения многих примесей (главным образом органических) с помощью аэробных микроорганизмов, всегда имеющихся в воде водоема. Способность водоемов к ликвидации загрязняющих примесей и восстановлению природных качеств воды водоема называется самоочищающей способностью водоема. Процессы биологического самоочищения связаны с потреблением кислорода, растворенного в воде водоема. Для предотвращения нарушения кислородного режима водоема количество органических веществ, попадающих со сточными водами в водоем, не должно превышать определенную величину, соответствующую количеству кислорода, поступающего из атмосферы. В противном случае содержание кислорода в воде водоема начнет снижаться, что приведет к гибели флоры и фауны. Процессы биологического самоочищения водоемов могут нарушаться при попадании в них солей тяжелых металлов. Самоочищающая способность водоемов зависит от их мощности, глубины водоема, скорости течения, температуры воды и т.д.

Некоторые неорганические соединения оказывают губительное действие на микроорганизмы очистных сооружений, прекращают или замедляют процессы биологической очистки сточных вод и сбраживание осадков в метантенках.

При использовании воды загрязненных водоемов для орошения цветные металлы выносятся на поля и концентрируются в верхнем, наиболее плодородном гумусосодержащем слое почвы. Концентрация металлов в этом слое приводит к снижению азотфиксирующей способности почвы и урожайности сельскохозяйственных культур, накоплению металлов выше допустимых концентраций в кормах и других продуктах.

В настоящее время тяжелые металлы занимают лидирующее место среди наиболее опасных факторов в общем загрязнении окружающей среды.

Серьезную опасность представляет сброс в водоемы, особенно малопроточные (озера, водохранилища), сточных вод, загрязненных биогенными элементами (соединениями фосфора и азота). В воде, содержащей органические вещества и биогенные элементы, происходит интенсивное размножение микроскопических водорослей - сине-зеленых. Временами поверхность воды покрывается сплошным слоем водорослей ядовито-зеленого цвета, происходит эвтрофикация водоемов (цветение). Некоторые сине-зеленые водоросли выделяют в воду токсичные вещества. Отмирая, сине-зеленые водоросли полностью обескислороживают воду водоема и загрязняют ее продуктами разложения.

Экологическая опасность гальванического производства определяется вредным воздействием его отходов на окружающую среду. В первую очередь от загрязнения компонентами технологических растворов страдают поверхностные водоемы. В них попадают сточные воды, образующиеся при промывке деталей, а также концентрированные жидкие отходы, образующиеся как при замене отработанных технологических растворов, так и после некоторых методов очистки сточных вод (ионообменного, электродиализного, ультра- и гиперфильтрационного и др.). Во вторую очередь компонентами технологических растворов загрязняются почвы и подземные водоемы. Источником такого вида загрязнения окружающей среды служат твердые отходы гальванического производства, образующиеся после очистки сточных вод и отработанных технологических растворов реагентным и некоторыми другими методами [23], [24].

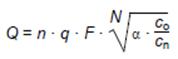

Рассмотрим сначала воздействие сточных (промывных) вод на поверхностные водоемы. Наиболее уязвимы водоемы рыбохозяйственного назначения. Для оценки экологической опасности сточных вод введем понятие "экологический критерий" (ЭК), который определим как отношение конечной концентрации компонента раствора в сбрасываемой (очищенной) воде Скон к его ПДК в воде рыбохозяйственных водоемов [23]:

![]() .

.

(1.1)

Чем больше экологический критерий, тем большую экологическую опасность представляют сточные воды, содержащие тот или иной компонент раствора.

Концентрация компонентов в сбрасываемой в водоемы воде Скон зависит от эффективности работы очистных сооружений, которая определяется степенью очистки α сточных вод от того или иного компонента раствора и зависит от концентрации компонентов в сточной воде, подаваемой на очистку:

![]() ,

,

(1.2)

где Сст - концентрация компонента в сточной воде, подаваемой на очистку, г/л;

Скон - концентрация компонента в очищенной воде, г/л.

Концентрация компонента технологического раствора в сточной воде, подаваемой на очистку, Сст, в свою очередь, зависит от расхода воды Q, л/ч, на промывные операции по всему цеху и скорости уноса технологического раствора q, л/ч, деталями из технологической ванны и определяется кратностью разбавления q/Q:

![]() или

или ![]() ,

,

(1.3)

где Со - концентрация компонента в технологическом растворе, г/л.

Преобразовав уравнение (1.2) и подставив в него выражение (1.3), получаем:

![]() .

.

(1.4)

Подставив полученное выражение в уравнение (1.1), получаем:

![]() .

.

(1.5)

Таким образом, экологический критерий прямо пропорционально зависит от концентрации компонента в технологическом растворе, кратности разбавления промывными водами выносимого из ванны раствора и обратно пропорционально зависит от степени очистки сточных вод. Чем больше экологический критерий, тем большую экологическую опасность представляют сточные воды, содержащие компоненты того или иного технологического раствора.

Если ПДК какого-либо вещества определяет его экологическую опасность, то кратность превышения концентрации этого вещества в растворе Cо над его ПДК в воде рыбохозяйственных водоемов Cо/ПДК определяет экологическую опасность (ЭО) раствора этого вещества:

![]() .

.

(1.6)

В таблице 1.2 представлены величины ПДК токсичных компонентов технологических растворов и электролитов для воды водоемов рыбохозяйственного значения, а также значения экологической опасности растворов этих компонентов, концентрация Со которых соответствует рабочим концентрациям растворов и электролитов, применяемых в гальванопроизводстве.

Таблица 1.2 - Степень экологической опасности компонентов растворов и электролитов

|

Компоненты растворов |

Назначение растворов и электролитов, наименование технологической операции, технологического процесса, в которых используются компоненты |

ПДК, мг/л |

Экологическая опасность растворов компонентов |

|

Этилендиамин |

Меднение, цинкование |

0, 001 |

(70÷30)•106 |

|

Cu2+ |

Отработанные растворы травления меди |

0, 001 |

60•106 |

|

Меднение в кислых электролитах |

(56÷64)•106 | ||

|

Меднение в цианистых электролитах |

(32÷85)•106 | ||

|

Меднение в пирофосфатных электролитах |

(20÷26)•106 | ||

|

Химическое меднение |

4÷9•106 | ||

|

Cr6+ |

Хромирование |

0, 02 |

(3, 9÷10, 2)•106 |

|

Хроматирование покрытий |

(0, 9÷4, 8)•106 | ||

|

Анодирование в хромовой кислоте |

(0, 8÷1, 5)•106 | ||

|

Сo2+ |

Осаждение кобальта |

0, 01 |

10•106 |

|

Осаждение сплавов Ni-Co, Zn-Co |

4, 2•106 | ||

|

Катапин |

Травление сталей |

0, 000 7 |

10•106 |

|

Ni2+ |

Никелирование электролитическое |

0, 01 |

(5, 2÷9, 1)•106 |

|

Химическое никелирование |

(0, 6÷1, 5)•106 | ||

|

Cd2+ |

Кадмирование в аммиакатных электролитах |

0, 005 |

(5, 2÷8, 8)•106 |

|

Кадмирование в цианистых электролитах |

(5, 2÷7, 8)•106 | ||

|

Кадмирование в кислых электролитах |

(5, 2÷6, 6)•106 | ||

|

Кадмирование в пирофосфатных электролитах |

1, 89•106 | ||

|

Zn2+ |

Цинкование в кислых электролитах |

0, 01 |

(2, 7÷7, 2)•106 |

|

Цинкование в аммиакатных электролитах |

(1, 4÷5, 7)•106 | ||

|

Цинкование в цианистых электролитах |

(0, 8÷3, 6)•106 | ||

|

Цинкование в цинкатных электролитах |

(0, 8÷2, 8)•106 | ||

|

Цинкование в пирофосфатных электролитах |

(1, 4÷1, 8)•106 | ||

|

I- |

Серебрение в иодидных электролитах |

0, 08 |

4, 3•106 |

|

F- |

Травление титана, осветление алюминиевых сплавов, содержащих кремний |

0, 05 |

4•106 |

|

Sr2+ |

Хромирование |

0, 001 |

3, 3•106 |

|

ПЭИ |

Цинкование, кадмирование, оловянирование |

0, 001 |

3•106 |

|

NO2- |

Оксидирование сталей |

0, 08 |

(1, 3÷2, 1)•106 |

|

CN- |

Цианистое кадмирование |

0, 05 |

(1, 4÷2, 1)•106 |

|

Цианистое золочение |

(0, 6÷2)•106 | ||

|

Цианистое цинкование |

(0, 4÷1, 1)•106 | ||

|

Цианистое серебрение |

(0, 3÷1, 3)•106 | ||

|

Цианистое меднение |

(0, 3÷1)•106 | ||

|

CNS- |

Серебрение из роданистых электролитов |

0, 1 |

1, 8•106 |

|

Mo6+ |

Пассивация цинковых покрытий |

0, 001 2 |

1, 3•106 |

|

Al3+ |

Травление и анодирование алюминия |

0, 04 |

0, 9•106 |

|

Feобщ |

Травление стальных деталей, железнение |

0, 1 |

0, 6•106 |

|

Mn2+ |

Фосфатирование в растворе соли Мажеф, оксидирование медных сплавов |

0, 01 |

0, 5•106 |

|

ОС-20 |

Цинкование, кадмирование, оловянирование, обезжиривание |

0, 01 |

0, 5•106 |

|

Pb2+ |

Свинцевание, покрытие сплавом Sn-Pb |

0, 1 |

0, 4•106 |

|

Cr3+ |

Хромирование, хроматирование |

0, 07 |

0, 4•106 |

|

Диспергатор НФ |

Цинкование, кадмирование |

0, 25 |

0, 4•106 |

|

Фосфаты по Р |

Электрополирование |

2, 0 |

0, 3•106 |

|

NH4+ |

Цинкование, кадмирование |

0, 5 |

0, 2•106 |

|

Алюмокалиевые квасцы |

Цинкование |

0, 63 |

9•104 |

|

Se4+ |

Меднение пирофосфатное, серебрение |

0, 001 6 |

3•104 |

|

Ba2+ |

Фосфатирование сталей |

0, 74 |

3•104 |

|

Пирофосфаты по Р |

Меднение, цинкование и кадмирование из пирофосфатных электролитов |

2, 0 |

(1, 5÷4, 3)•104 |

|

NO3- |

Травление медных сплавов, осветление алюминия |

40, 0 |

2•104 |

|

Осветление цинковых и кадмиевых покрытий |

1•103 | ||

|

Синтанол ДС-10 |

Химическое и электрохимическое обезжиривание |

0, 000 5 |

20•106 |

|

Пеногаситель КЭ-10-12 |

0, 001 |

2•102 | |

|

Синтамид-5 |

0, 1 |

8•104 | |

|

Сульфонол НП-3 |

0, 1 |

6•104 | |

|

Сульфонол НП-5 |

0, 1 |

6•104 | |

|

Сульфирол-8 |

0, 1 |

3•104 | |

|

ОП-7 |

0, 3 |

1, 7•104 | |

|

ОП-10 |

0, 5 |

1, 2•104 | |

|

Ti2+ |

Травление титана, цианистые цинкование и кадмирование |

0, 06 |

1, 7•104 |

|

1, 4-бутиндиол |

Блестящее никелирование |

0, 1 |

1, 5•104 |

|

Н3ВО3 по В |

Цинкование, никелирование, кадмирование, эматалирование |

0, 5 |

1, 1•104 |

|

Красители: Глубоко-черн. |

Наполнение анодно-окисных покрытий |

0, 8 |

2•104 |

|

акт. черн. К |

0, 5 |

3•104 | |

|

кисл. черн. С |

0, 05 |

3•105 | |

|

оранж. 2Ж |

0, 01 |

1•105 | |

|

чисто-голубой |

0, 01 |

1•105 | |

|

красный 2С |

0, 01 |

5•105 | |

|

SO42- |

Травление медных сплавов, сталей |

100, 0 |

0, 9•104 |

|

Фосфаты по Р |

Нанесение фосфатных, оксидных фосфатных покрытий, обезжиривание |

2, 0 |

0, 8•104 |

|

Тиомочевина |

Электрополирование меди, цинкование, кадмирование |

1, 0 |

0, 3•104 |

|

Cl- |

Травление сталей, снятие шлама |

300, 0 |

1, 4•103 |

|

Mg2+ |

Никелирование, цинкование |

40, 0 |

1, 5•102 |

|

Флокулянт ПАА |

Очистка сточных вод |

0, 88 |

5, 7 |

|

SO32- |

Обезвреживание хромсодержащих стоков (восстановление Cr6+ до Cr3+) |

1, 9 |

В зависимости от передозировки |

|

S2O52- |

1, 7 | ||

|

S2O32- |

2, 2 |

Из этой таблицы видно, что, кроме растворов этилендиамина и катапина, наибольшей экологической опасностью обладают растворы ионов тяжелых металлов: ЭО от (20÷85)•106 для меди до 0, 2•106 для молибдена. Среди растворов кислотных остатков и лигандов наибольшей экологической опасностью обладают йодидные, фторидные и цианидные растворы (ЭО = (4, 3÷2)•106), наименьшей - растворы сульфатов, хлоридов и нитратов (ЭО = (9÷1)•103). Аммонийные (ЭО = 2•105) и пирофосфатные (ЭО = (1, 1÷4, 3)•104) растворы занимают промежуточное положение.

Так как практически для всех компонентов технологических растворов гальванического производства ПДК установлены по одному и тому же лимитирующему показателю вредности (токсикологическому), то экологическую опасность технологических растворов и электролитов можно определять суммированием значений степени экологической опасности раствора каждого компонента.

В качестве примера в таблице 1.3 приведена сравнительная оценка экологической опасности некоторых электролитов цинкования: за счет более высокой концентрации компонентов (особенно ионов цинка) кислые электролиты, как это ни парадоксально, обладают наибольшей экологической опасностью, превышающей экологическую опасность цианистых электролитов. Парадоксальность данного утверждения объясняется путаницей в терминологии: экологическая опасность часто путается с токсичностью для человека. Так, например, общеизвестно, что цианиды ядовитее соединений цинка: смертельная доза сульфата цинка для теплокровных животных составляет 750 мг/кг массы тела, а средняя смертельная доза цианидов для человека почти в 1000 раз меньше и составляет 0, 7-3, 5 мг/кг массы тела. В тоже время для экологии ионы цинка в 5 раз опаснее, чем цианиды: для ионов цинка ПДКр.х. = 0, 01 мг/л, для цианид-анионов ПДКр.х. = 0, 05 мг/л. Следовательно, токсичность для человека электролитов цинкования определяется главным образом содержанием цианидов, а экологическая опасность - в большей степени содержанием соединений цинка и в меньшей степени наличием цианидов.

Интервалы значений экологической опасности применяемых в гальванотехнике технологических растворов представлены в таблице 1.4.

Таблица 1.3 - Сравнительная оценка экологической опасности электролитов цинкования

|

Компоненты |

Цианистые |

Цинкатные |

Аммиакатный |

Кислые | |||

|

Обычный |

Малоцианистый |

N 1 |

N 2 |

Сернокислый |

Хлористый | ||

|

ZnO |

40-45 |

8-10 |

8-10 |

8-10 |

35-40 |

- |

- |

|

ZnSO4•7H2O |

- |

- |

- |

- |

- |

200-300 |

- |

|

ZnCl2 |

- |

- |

- |

- |

- |

- |

135-150 |

|

NaCN |

80-85 |

18-20 |

- |

- |

- |

- |

- |

|

NaOH |

40-60 |

60-80 |

100-120 |

100-120 |

- |

- |

- |

|

Na2SO4 |

- |

- |

- |

- |

- |

50-100 |

- |

|

NaCl |

- |

- |

- |

- |

- |

- |

200-230 |

|

Al2(SO4)3•18H2O |

- |

- |

- |

- |

- |

30-50 |

- |

|

NH4Cl |

- |

- |

- |

- |

200-220 |

- |

- |

|

ПЭИ |

- |

- |

0, 5-1, 0 |

- |

- |

- |

- |

|

ЛВ-8490 |

- |

- |

- |

1-4 |

- |

- |

- |

|

Уротропин |

- |

- |

- |

- |

20-25 |

- |

- |

|

Препарат ОС-20 |

- |

- |

- |

- |

4-5 |

- |

- |

|

Диспергатор НФ |

- |

- |

- |

- |

6-8 |

- |

- |

|

Декстрин |

- |

- |

- |

- |

- |

8-10 |

- |

|

Экологическая опасность |

4, 5•106 |

1, 02•106 |

1, 8•106 |

0, 8•106 |

3, 88•106 |

6, 8•106 |

7, 2•106 |

Таблица 1.4 - Интервалы значений экологической опасности применяемых в гальванотехнике технологических растворов

|

Наименование технологической операции |

Интервал значений экологической опасности технологических растворов |

|

Электрохимическое обезжиривание |

5•103-80•103 |

|

Химическое обезжиривание |

2•103-10•106 |

|

Травление: | |

|

- углеродистых, низко- и среднелегированных сталей, чугунов |

0, 2•103-11, 0•106 |

|

- коррозионно-стойких сталей |

0, 3•103-1, 0•106 |

|

- хромистых и хромоникелевых сталей |

8•103-70•106 |

|

- алюминия и его сплавов |

0, 1•103-3, 0•106 |

|

- меди и ее сплавов |

1, 5•103-27, 0•106 |

|

Электрохимическое полирование металлов |

0, 22•106-11, 6•106 |

|

Химическое полирование металлов |

1•106-32•106 |

|

Цинкование: | |

|

- в цинкатных электролитах |

0, 8•106-4, 0•106 |

|

- в цианистых электролитах |

1•106-5•106 |

|

- в кислых электролитах |

2•106-9•106 |

|

- в аммиакатных электролитах |

1, 8•106-12, 0•106 |

|

Кадмирование: | |

|

- в аммиакатных электролитах |

5•106-8•106 |

|

- в цианистых электролитах |

8•106-10•106 |

|

- в кислых электролитах |

5•106-19•106 |

|

Меднение: | |

|

- в пирофосфатных электролитах |

14•106-37•106 |

|

- в цианистых электролитах |

17•106-50•106 |

|

- в кислых электролитах |

40•106-158•106 |

|

Никелирование |

2, 5•106-9, 0•106 |

|

Химическое покрытие Ni-P |

0, 5•106-3, 2•106 |

|

Химическое покрытие Ni-B |

0, 8•106-66, 5•106 |

|

Хромирование |

3, 9•106-10, 5•106 |

|

Оловянирование |

0, 1•106-10•106 |

|

Нанесение сплава олово-свинец |

0, 1•106-1, 1•106 |

|

Нанесение сплава олово-висмут |

0, 04•106-30, 0•106 |

|

Серебрение |

0, 02•106-3, 0•106 |

|

Золочение |

0, 05•106-3, 0•106 |

|

Палладирование |

0, 03•106-1, 0•106 |

|

Анодирование алюминия и его сплавов: | |

|

- защитное и защитно-декоративное |

0, 1•103-2, 6•106 |

|

- эматалирование |

50•106-3•106 |

|

Химическое оксидирование алюминия и его сплавов |

0, 1•106-0, 3•106 |

|

Химическое оксидирование магниевых сплавов |

0, 4•106-2, 7•106 |

|

Химическое оксидирование сталей |

1, 8•106-2, 0•106 |

|

Фосфатирование стали |

0, 3•106-3, 8•106 |

|

Электрохимическое полирование сталей |

0, 2•106-4, 7•106 |

|

Хроматирование цинковых и кадмиевых покрытий, алюминия, алюминиевых и магниевых сплавов |

0, 1•106-4, 0•106 |

Раздел 2. Описание технологических процессов обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов

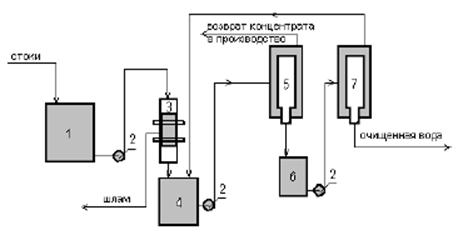

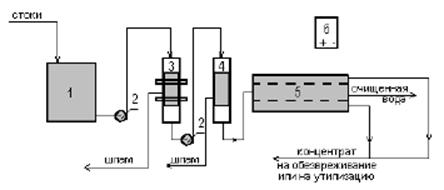

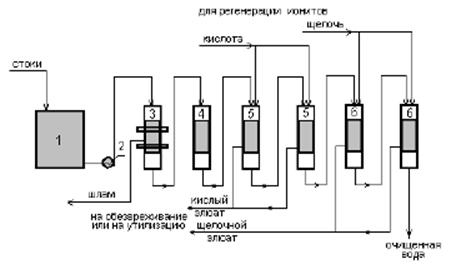

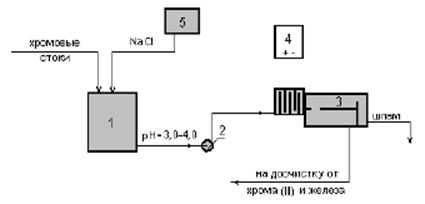

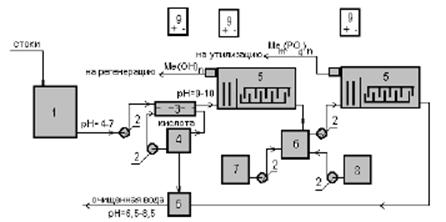

2.1 Схема входных и выходных потоков производства

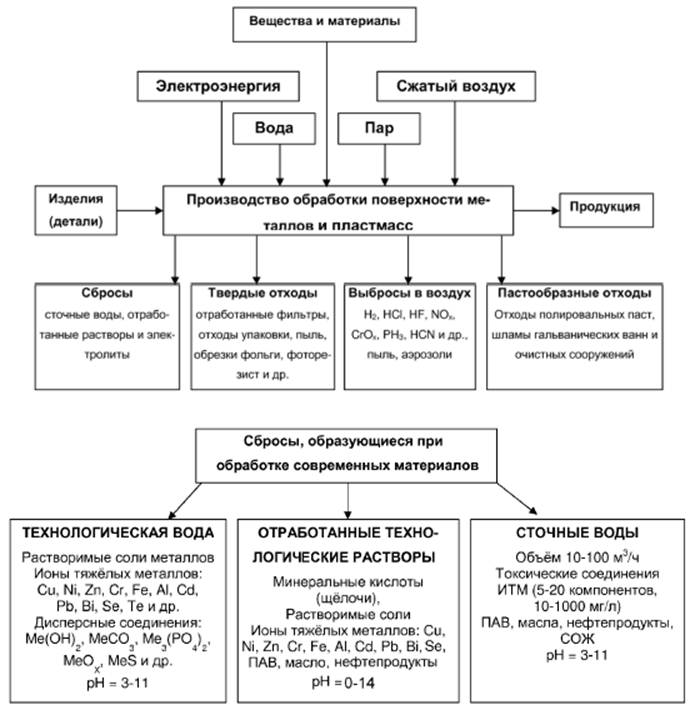

Схема входных и выходных потоков производства обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов приведена на рисунке 2.1.

Рисунок 2.1 - Схема входных и выходных потоков производства обработки поверхности металлов и пластмасс с использованием электролитических или химических процессов

2.2 Технологические процессы и способы обработки поверхности металлов и пластмасс в гальванохимическом производстве с использованием электролитических или химических процессов

2.2.1 Схемы технологических процессов подготовки поверхности перед нанесением покрытий

Стали углеродистые низко- и среднелегированные с временным сопротивлением разрыву до 1350 МПа:

|

- окалина и ржавчина |

4/5 - 1 - 8 - 1 - 10 - 1 - 6 - 1 - 11 - 1 |

|

- ржавчина |

8 - 1 - 10 - 1 - 6 - 1 - 11 - 1 или 9 - 1 - 10 - 1 - 11 - 1 |

Стали углеродистые низко- и среднелегированные с временным сопротивлением разрыву более 1350 МПа:

4/5 - 1 - 27 - 3 - 11 - 1

Стали коррозионно-стойкие:

|

- высокотемпературная окалина, образованная в воздушной среде при закалке, закалке с последующим отпуском |

3б - 5 - 1 - 7 - 1 - 8 - 1 - 10 - 1 - 14 - 1 |

|

- окисная пленка, образованная при нагреве в защитной среде или при отпуске |

5 - 1 - 7 - 1 - 8 - 1 - 10 - 1 - 14 - 1 или 3б |

|

- поверхностный слой пониженной коррозионной стойкости или с измененным составом пониженной прочности, в том числе окисная пленка сварного соединения |

5 - 1 - 7 - 1 - 8 - 1 - 10 - 1 - 14 - 1 |

Медь и ее сплавы:

4/5 - 1 - 7 - 1 - 8 - 1 - 10 - 1 - 5/6 - 1 - 11 - 1

Механически полированные медь и ее сплавы, цинковые сплавы, металлические покрытия:

4/5 - 1 - 6 - 1 - 11 - 1

Алюминий и его сплавы:

|

- поверхность, механически не полированная |

4 - 8 - 1 - 10 - 1 - (12/13 - 14 - 1) */16 - 1 |

|

- поверхность механически полированная или обработана с допусками размеров по 8 - 10 квалитету |

4 - 5/6 - 1 - 10 - 1 - (12/13 - 14 - 1) */16 - 1 |

Титановые сплавы:

4/5 - 1 - 15 - 11 - 1

──────────────────────────────

* Операция проводится при необходимости.

2.2.2 Схемы технологических процессов дополнительной обработки покрытий

Цинкование и кадмирование:

|

- с хроматированием: |

17 - 2 - 1 - (20 - 1 - 21)/22 - 1 - 27 или 17 - 2 - 1 - 27 - 30 - 11 - 1 - 21 - 1 - 27 |

|

- с фосфатированием: |

17 - 2 - 1 - 23 - 1 - 26 - 2 - 1 - 27 - 30 - 28/29 |

Хромирование, меднение, никелирование, оловянирование, серебрение, золочение, палладирование, нанесение сплавов и химических покрытий никель-фосфор и никель-бор:

17 - 2 - 1 - 24* - 1 - 27 - 30*

Оксидирование, фосфатирование, пассивирование:

18/19/23/24 - 1 - 25/26 - 1 - 27 - 28/29*

──────────────────────────────

* Операция проводится при необходимости.

Условные обозначения:

|

1 - промывка в проточной воде |

16 - иммерсионное цинкование или никелирование |

|

2 - промывка в непроточной воде |

17 - нанесение металлического покрытия |

|

3а, 3б - гидро- (а) или пескоструйная (б) обработка |

18 - оксидирование химическое |

|

4 - обезжиривание органическими растворителями |

19 - оксидирование электрохимическое |

|

5 - обезжиривание химическое |

20 - осветление |

|

6 - обезжиривание электрохимическое |

21 - хроматирование |

|

7 - рыхление окалины |

22 - одновременное осветление и хроматирование |

|

8 - травление |

23 - фосфатирование |

|

9 - одновременное травление и обезжиривание |

24 - пассивирование |

|

10 - снятие травильного шлама |

25 - наполнение в воде |

|

11 - активация |

26 - наполнение в хроматном растворе |

|

12 - полирование химическое |

27 - сушка |

|

13 - полирование электрохимическое |

28 - пропитка маслами, лаками и др. |

|

14 - нейтрализация |

29 - гидрофобизирование |

|

15 - гидридная обработка |

30 - термообработка |

2.3 Базовые технологии обработки поверхности металлов, сплавов и неметаллических компонентов (пластмассы, пластики) [23], [25]-[32]

2.3.1 Механические методы подготовки поверхности

Механическая обработка поверхности производится перед нанесением защитно-декоративных покрытий для доведения поверхности до требуемого класса чистоты, а также после нанесения покрытия для придания поверхности блеска.

Основными механическими методами подготовки поверхности являются шлифование, полирование и галтование.

2.3.1.1 Шлифование и полирование

Процесс шлифования заключается в снятии тонкой стружки металла абразивными кругами или абразивной шкуркой.

Требуемая чистота поверхности достигается путем последовательной обработки деталей абразивами разной зернистости в несколько переходов. Распространенным в гальванических цехах способом шлифования является обработка при помощи мягких кругов (из бязи, войлока или фетра) с абразивным порошком.

Процесс полирования заключается в удалении микронеровностей с поверхности полируемого изделия и придании ей блеска. Полирование производится мягкими кругами (из бязи и войлока) с помощью паст. Состав пасты выбирается в зависимости от характера полируемого металла.

Область применения. Для стальных деталей - подготовка поверхности перед покрытием, не требующим зеркального блеска, перед декоративным покрытием с полируемым или с неполируемым подслоем меди или без подслоя меди; для алюминия и сплавов - перед декоративным анодированием, электрохимической полировкой, декоративной отделкой; полирование медных, никелевых и хромовых покрытий.

2.3.1.2 Галтование

При галтовании (сухом или подводном) происходит трение деталей и абразива среды во вращающихся барабанах, в результате чего сглаживаются неровности, риски и заусенцы. Среда, в которой производится галтование (стальные шарики, куски абразива, обрезки кожи и т.п.), способствует получению гладкой, ровной и при необходимости блестящей поверхности.

Преимуществом подводного галтования является возможность обработки деталей сложной конфигурации, изготовленных из мягких металлов.

В качестве абразива используется бой шлифовальных электрокорундовых кругов в виде кусочков неправильной формы. Величина кусочков абразива выбирается в соответствии с размерами и формой обрабатываемых деталей. В галтовочный барабан загружаются абразив и детали. Жидкой средой, в которой производится шлифование, служат щелочные растворы мыла, тринатрийфосфата, кальцинированной соды.

Кроме полирующего материала и деталей, в полировочный барабан засыпается твердый наполнитель для предохранения обрабатываемых деталей от поломок и деформаций. Обычно в качестве твердого наполнителя применяют стальные шарики.

В большинстве случаев подводное полирование производится в перфорированных барабанах, погруженных в жидкую среду. Изменением уровня раствора в ванне можно регулировать скорость полирования: при понижении уровня раствора скорость полирования увеличивается, при повышении - уменьшается.

При сухом галтовании в качестве абразива для шлифования применяют шлифпорошки, для полирования - микропорошки с обрезками кожи. В этом случае применяют неперфорированные барабаны.

Для интенсификации сухого галтования можно применять вибрацию, что сокращает время обработки по сравнению с обычным сухим галтованием до 2 раз. Режимы работы выбираются в зависимости от формы деталей и обрабатываемого металла. Виброгалтованию подлежат детали из стали и цветных металлов размером до 100 мм. Для ускорения виброгалтования в мельницу вместе с деталями загружается шлифпорошок.

Продолжительность сухого или подводного галтования зависит от исходного состояния обрабатываемой поверхности, требуемого класса чистоты и конфигурации деталей.

2.3.2 Обезжиривание

В таблице 2.1 представлены наиболее распространенные составы растворов электрохимического, а в таблице 2.2 - химического обезжиривания с указанием их экологической опасности и режимов обработки.

Таблица 2.1 - Составы растворов электрохимического обезжиривания, их экологическая опасность и режимы обработки

|

Обрабатываемый металл, покрытие |

Состав электролита |

Режим обработки |

Экологическая опасность | ||||

|

Компоненты |

Количество, г/л |

Температура, °С |

Плотность тока, А/дм2 |

Продолжительность, мин | |||

|

на катоде |

на аноде | ||||||

|

Все металлы, сплавы, покрытия |

Тринатрийфосфат |

20-40 |

30-80 |

2-10 |

0, 5-10 |

1-5 |

5, 5•103 |

|

Карбонат натрия |

20-40 | ||||||

|

Стекло натриевое жид. |

3-5 | ||||||

|

Сталь всех марок, ковар |

Натр едкий |

20-40 |

50-70 |

2-8 |

0, 5-5, 0 |

0, 5-3, 0 |

8•104 |

|

Тринатрийфосфат |

5-15 | ||||||

|

Стекло натриевое жид. |

10-30 | ||||||

|

Обезжириватель ДВ-301 |

1, 4-1, 9 | ||||||

|

Цинковые сплавы, в том числе ЦАМ |

Натр едкий |

8-12 |

60-70 |

1-2 |

0, 5 |

- |

2, 6•104 |

|

Тринатрийфосфат |

4-6 | ||||||

|

Карбонат натрия |

8-12 | ||||||

|

Силикат натрия |

25-30 | ||||||

|

Сульфонол НП-3 |

0, 1-0, 3 | ||||||

Составы моющих препаратов, приведенных в таблице, следующие, %: ТМС-31: олеиновая кислота - 4, моноэтаноламин - 10, мыла натриевые - 7, эстефат 383-6, триэтаноламин - 8, изопропанол - 10, вода - 55; лабомид-203: карбонат натрия - 50, триполифосфат натрия - 30, метасиликат натрия - 10, синтанол ДС-10-8, алкилсульфонаты - 2; МЛ-52: карбонат натрия - 50, триполифосфат натрия - 30, метасиликат натрия - 10, сульфонол НП-3-1, 8, смачиватель ДБ - 8, 2.

Из таблиц 2.1 и 2.2 видно, что практически все составы обезжиривания поверхности деталей содержат в своем составе щелочной агент, фосфаты и ПАВ, а их экологическая опасность определяется главным образом синтанолом ДС-10, ПДКрыб. хоз которого составляет всего 0, 000 5 мг/л. Поэтому рекомендуется в раствор обезжиривания вводить другое ПАВ, у которого ПДКрыб. хоз не менее 0, 1 мг/л, что на три порядка уменьшает экологическую опасность обезжиривающих растворов.

Хочется отметить, что зачастую неоправданно ограничивают применение так называемых биологически жестких ПАВ. Такое ограничение связано со значительными трудностями при окислении биологически жестких ПАВ микроорганизмами при биологической очистке сточных вод на городских очистных сооружениях. Однако, если концентрация таких ПАВ в сточных водах, поступающих на биологическую очистку, ниже ПДКрыб. хоз, то ограничение в применении биологически жестких ПАВ лишено смысла. Действительно, при содержании в растворах обезжиривания ОП-7 или ОП-10 в концентрации 1-2 г/л их содержание в промывных водах после операции обезжиривания составит не более 2-4 мг/л (обычно кратность разбавления составляет 500), в сточных водах гальванического производства - не более 0, 5-1, 0 мг/л (как правило, операции обезжиривания составляют не более 25 % от общего количества технологических операций гальванического цеха), а в сточных водах предприятия - не более 0, 2-0, 3 мг/л (в среднем объем водопотребления гальванического цеха не превышает 30 % от общего водопотребления предприятия). Таким образом, в сточных водах на выходе с предприятия содержание ОП-7 и ОП-10 не будет превышать их ПДК (для ОП-7 ПДКрыб. хоз = 0, 3 мг/л, для ОП-10 ПДКрыб. хоз = 0, 5 мг/л), а с учетом разбавления промышленных сточных вод сточными водами от жилищного фонда города концентрация указанных ПАВ будет еще ниже.

Таблица 2.2 - Составы растворов химического обезжиривания, их экологическая опасность и режимы обработки

|

Назначение операции |

Обрабатываемый металл |

Состав растворов |

Режим обработки |

Экологическая опасность растворов | ||

|

Компоненты |

Кол-во, г/л |

Температура, °С |

Время, мин | |||

|

Очистка от шлифовальных и полировальных паст |

Все металлы и сплавы, шлифованные и полированные поверхности и покрытия |

Средство моющее ТМС-31 |

60-80 |

70-80 |

5-10 |

7•106 |

|

Средство моющее "Полинка" (ТМС-31А) или "Вертолин-74" |

60-80 |

70-80 |

5-10 |

7•106 | ||

|

Очистка от рабочих и консервационных масел, смазок и других жировых загрязнений |

Все металлы, сплавы и покрытия |

Средство моющее "Лабомид-203" |

20-30 |

60-80 |

3-10 |

4, 8•106 |

|

Стали разных марок |

Натр едкий |

5-15 |

60-80 |

3-20 |

10•106 | |

|

Тринатрийфосфат |

15-35 | |||||

|

Карбонат натрия |

15-35 | |||||

|

Синтанол ДС-10 |

3-5 | |||||

|

Натр едкий |

20-40 |

50-70 |

2-5 |

1•105 | ||

|

Тринатрийфосфат |

5-15 | |||||

|

Силикат натрия |

5-15 | |||||

|

Обезжириватель ДВ-301 |

3-5 | |||||

|

Все металлы, сплавы и покрытия, кроме полированного алюминия и его сплавов |

Тринатрийфосфат |

15-35 |

60-80 |

5-20 |

10•106 | |

|

Карбонат натрия |

15-35 | |||||

|

Синтанол ДС-10 |

3-5 | |||||

|

Алюминий и его сплавы |

Натр едкий |

8-12 |

40-70 |

3-10 |

3•104 | |

|

Тринатрийфосфат |

20-50 | |||||

|

Стекло жидкое |

25-30 | |||||

|

Очистка от смазочно-охлаждающих жидкостей |

Все металлы и сплавы |

Карбонат натрия |

10-15 |

60-80 |

1-5 |

6•106 |

|

Синтанол ДС-10 |

1-3 | |||||

|

Препараты моющие технические МЛ-51, МЛ-52 |

15-35 |

70-80 |

1-5 |

2•105 | ||

|

Цинковые сплавы марок ЦАМ-4-1; ЦАМ-9-1, 5; ЦАМ-4 |

Тринатрийфосфат |

25-50 |

50-60 |

1-2 |

2•103 | |

Следовательно, применение биологически жестких ПАВ в растворах обезжиривания должно ограничиваться лишь необходимостью достижения их ПДК в стоках предприятия.

2.3.3 Травление и активация металлов

В таблице 2.3 представлены составы наиболее распространенных растворов травления углеродистых, низко- и среднелегированных сталей и чугунов, в таблице 2.4 - растворов травления коррозионно-стойких сталей, а в таблице 2.5 - растворов травления хромистых и хромоникелевых сталей.

Таблица 2.3 - Составы растворов травления углеродистых, низко- и среднелегированных сталей и чугунов, их экологическая опасность и режимы обработки

|

Металл основы |

Состав раствора |

Режим обработки |

Экологическая опасность раствора | ||

|

Компоненты |

Количество, г/л |

Температура, °С |

Время, мин | ||

|

Сталь, чугун |

H2SO4 |

150-250 |

40-60 |

- |

10, 7•106 |

|

Ингибитор КИ-1 |

3-5 | ||||

|

Синтанол ДС-10 или сульфонол НП-3 |

3-5 | ||||

|

Сталь, ковар |

HCl |

120-200 |

18-25 |

до 60 |

>10•106 |

|

Ингибитор БА-6 |

40-50 | ||||

|

HCl |

150-350 |

15-45 |

- |

1, 2•103 | |

|

Уротропин |

40-50 | ||||

|

HCl |

200-220 |

15-30 |

- |

1, 0•106 | |

|

Ингибитор КИ-1 |

5-7 | ||||

|

Стальные детали с точностью по 5-7-му квалитету |

H2SO4 |

100-200 |

60-80 |

- |

1, 4•106 |

|

KI |

0, 8-1, 0 | ||||

|

Ингибитор КИ-1 |

8-10 | ||||

|

Сталь углеродистая термообработанная |

H2SO4 |

15-20 |

60-70 |

- |

2, 3•102 |

|

HCl |

35-40 | ||||

|

Чугунное литье |

Н3РО4 |

120-160 |

60-70 |

- |

2, 6•104 |

Таблица 2.4 - Составы растворов травления коррозионно-стойких сталей, их экологическая опасность и режимы обработки

|

Металл основы |

Состав раствора |

Режим обработки |

Экологическая опасность | ||

|

Компоненты |

Количество, г/л |

Температура, °С |

Время, мин | ||

|

Стали марок 20Х13, 40Х13 и др. |

HCl |

90-100 |

40-45 |

10-15 |

0, 3•103 |

|

H2SO4 |

350-450 |

40-45 |

1-2 |

7•103 | |

|

HNO3 |

70-90 | ||||

|

HCl |

70-90 | ||||

|

Стали марок 12Х18Н9Т, 12Х21Н5Т, 08Х17Н5М3 и др. |

HF |

15-50 |

15-30 |

до 60 |

1•106 |

|

HNO3 |

50-150 | ||||

|

HF |

15-25 |

15-30 |

15-20 |

5, 1•105 | |

|

HNO3 |

350-400 | ||||

|

HNO3 |

220-240 |

15-30 |

до 60 |

2, 8•105 | |

|

NaF |

20-25 | ||||

|

NaCl |

20-25 | ||||

|

HNO3 |

70-200 |

15-30 |

до 60 |

1•106 | |

|

H2SO4 |

80-110 | ||||

|

HF |

15-50 | ||||

|

Сульфоуголь |

1, 0-1, 6 | ||||

Таблица 2.5 - Составы растворов травления хромистых и хромоникелевых сталей, их экологическая опасность и режимы обработки

|

Металл основы |

Состав раствора |

Режим обработки |

Экологическая опасность | ||

|

Компоненты |

Количество, г/л |

Температура, °С |

Время, мин | ||

|

Сталь типа 18-8 |

HNO3 |

100 |

18-25 |

5-10 |

3•105 |

|

KF•HF |

30 | ||||

|

Жаропрочная сталь типа 8Х4ВФ2-Ш |

HCl |

2 об. |

18-25 |

- |

7•106 |

|

HF |

1 об. | ||||

|

HNO3 |

2 об. |

18-25 |

- |

2•104 | |

|

H2SO4 |

1 об. | ||||

|

FeSO4 |

5 | ||||

|

Деформируемые сплавы на основе никеля |

H2SO4 |

650 |

18-25 |

- |

7, 8•103 |

|

HCl |

350 | ||||

|

Хромоникелевоалюминиевый сплав типа 40ХНЮ |

HNO3 |

300 мл |

60 |

1-2 |

70•106 |

|

CH3COOH |

600-700 мл | ||||

|

HCl |

6 мл | ||||

|

Краситель метиленовый голубой |

1 г | ||||

В таблице 2.6 представлены составы наиболее распространенных растворов травления алюминия и его сплавов. Их экологическая опасность незначительна, кроме растворов со фторидами, которые, однако, легко обезвреживаются при нейтрализации сточных вод кальциевыми реагентами (известью, известковым молоком).

Таблица 2.6 - Составы растворов травления алюминия и его сплавов, их экологическая опасность и режимы обработки

|

Металл основы |

Состав раствора |

Режим обработки |

Экологическая опасность | ||

|

Компоненты |

Количество, г/л |

Температура, °С |

Продолжительность, мин | ||

|

Алюминий, деформируемые и литейные сплавы |

NaOH |

50-150 |

45-80 |

До 1, 5 |

- |

|

Литейные сплавы, в том числе высококремнистые |

HF |

80-140 |

15-30 |

До 3, 0 |

2, 8•106 |

|

HNO3 |

450-680 | ||||

|

Сварные детали с негерметизированным швом |

H3PO4 |

80-100 |

15-30 |