![]() — Все документы — ПНСТ — ПНСТ 479-2020 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ПРОЕКТИРОВАНИЕ МОРСКИХ СТАЛЬНЫХ СООРУЖЕНИЙ

— Все документы — ПНСТ — ПНСТ 479-2020 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ПРОЕКТИРОВАНИЕ МОРСКИХ СТАЛЬНЫХ СООРУЖЕНИЙ

ПНСТ 479-2020 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ПРОЕКТИРОВАНИЕ МОРСКИХ СТАЛЬНЫХ СООРУЖЕНИЙ

Добавил:

Дата: [26.05.2021]

ПНСТ 479-2020 НЕФТЯНАЯ И ГАЗОВАЯ ПРОМЫШЛЕННОСТЬ. СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ. ПРОЕКТИРОВАНИЕ МОРСКИХ СТАЛЬНЫХ СООРУЖЕНИЙ

Petroleum and natural gas industry. Subsea production systems. Design of offshore steel structures

ОКС 75.020

Срок действия - с 1 августа 2021 г.

до 1 августа 2024 г.

Предисловие

1 Разработан Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 Внесен Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2020 г. N 95-пнст

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего предварительного национального стандарта является обеспечение безопасности эксплуатации систем подводной добычи за счет установления единых правил и общих требований к проектированию конструкций морских стальных сооружений систем подводной добычи углеводородов.

1 Область применения

Настоящий стандарт определяет общие принципы, устанавливает технические требования и дает рекомендации в области проектирования конструкций морских стальных сооружений систем подводной добычи углеводородов.

Настоящий стандарт распространяется на несущие и защитные конструкции, не подверженные действию внутреннего избыточного давления, используемые в системах подводной добычи. Настоящий стандарт не распространяется на объекты капитального строительства.

Требования, установленные настоящим стандартом, применяются:

- к принципам проектирования конструкций;

- выбору материалов и объему контроля;

- классификации и учету известных или предполагаемых нагрузок;

- расчету воздействия нагрузок на конструкции;

- защите от коррозии.

При проектировании, строительстве и эксплуатации морских стальных сооружений под техническим наблюдением Российского морского регистра судоходства (РМРС) в дополнение к требованиям настоящего стандарта следует руководствоваться требованиями правил [1]-[3] в части общих принципов проектирования конструкций с учетом внешних условий района эксплуатации, включая гидрометеорологическую обстановку.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 17636-1 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки

ГОСТ ISO 17638 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 27772 Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 28870 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь

ГОСТ Р ИСО 8501-1 Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки

ГОСТ Р ИСО 17659 Сварка. Термины многоязычные для сварных соединений

ГОСТ Р 54483 Нефтяная и газовая промышленность. Платформы морские для нефтегазодобычи. Общие требования

ГОСТ Р 57123 (ИСО 19901-2:2004) Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Проектирование с учетом сейсмических условий

ГОСТ Р 57148 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Проектирование и эксплуатация с учетом гидрометеорологических условий

ГОСТ Р 58216 Нефтяная и газовая промышленность. Арктические операции. Защита от коррозии морских сооружений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54382, ГОСТ Р 54483, ГОСТ Р 57123, ГОСТ Р ИСО 5577 и ГОСТ Р ИСО 17659.

4 Обозначения

В настоящем стандарте использованы следующие обозначения:

DFF - расчетный коэффициент усталости;

F d - расчетная нагрузка;

F k - нормативная нагрузка;

q - функция эффекта воздействия нагрузки;

R d - расчетное сопротивление;

R k - нормативное сопротивление;

S d - эффект воздействия расчетной нагрузки;

S ki - эффект воздействия нормативной нагрузки;

φ - коэффициент надежности по сопротивлению;

γf - коэффициент надежности по нагрузке;

γм - коэффициент надежности по материалу.

5 Сокращения

В настоящем стандарте использованы следующие сокращения:

ВИК - визуально-измерительный контроль;

ВРЧ - временная регулировка чувствительности;

КД - конструкторская документация;

ЛКП - лакокрасочное покрытие;

МКЭ - метод конечных элементов;

МРЗ - максимальное расчетное землетрясение;

ПЗ - проектное землетрясение;

СПД - система подводной добычи;

УЗК - ультразвуковой контроль;

ЭХЗ - электрохимическая защита;

ALS - (accidental limit state) особое предельное состояние;

FLS - (fatigue limit state) предельное состояние по критерию усталости;

LRFD - (load and resistance factor design) метод расчета по коэффициентам нагрузок и сопротивления;

SLS - (serviceability limit state) предельное состояние по критерию пригодности к нормальной эксплуатации;

ULS - (ultimate limit state) основное предельное состояние.

6 Основные принципы проектирования конструкций

6.1 Общие сведения

Конструкции СПД необходимо проектировать и оценивать в соответствии с настоящим стандартом, а также с соответствующими стандартами, область применения которых распространяется на определенные типы конструкций СПД.

В настоящем стандарте рассматривается процесс проектирования по предельным состояниям.

Конструкции СПД и их элементы необходимо проектировать таким образом, чтобы они были пригодны для использования по назначению на протяжении всего срока службы.

Конструкции СПД должны удовлетворять следующим требованиям:

а) выдерживать нагрузки, которые возникают при проведении испытаний оборудования СПД, погрузочно-разгрузочных операциях, транспортировании, монтаже на месторождении в период эксплуатации, при выводе из эксплуатации и демонтаже (основное предельное состояние);

б) обеспечивать соответствующие эксплуатационные характеристики при всех возможных внешних нагрузках окружающей среды (предельное состояние по критерию пригодности к нормальной эксплуатации);

в) выдерживать циклические нагрузки (предельное состояние по критерию усталости);

г) выдерживать аномальные (особые) нагрузки, возникающие, например, при авариях [особое (чрезвычайное) предельное состояние];

д) обладать должной (требуемой) степенью надежности, которая определяется следующими факторами:

1) причинами и видами отказов (в частности, характером повреждений);

2) возможными последствиями отказов с точки зрения риска для жизни, окружающей среды и собственности;

3) проведением мероприятий, необходимых для снижения рисков повреждений;

е) обеспечивать безопасность персонала и окружающей среды.

В настоящем стандарте описаны критерии, обеспечивающие выполнение вышеуказанных требований на протяжении планируемого срока службы.

6.2 Категории ответственности конструкций

Конструкции или их элементы в зависимости от опасности последствий, которые могут возникнуть при выходе конструкций из строя, рекомендуется подразделять по ответственности на категории (I, II, III, IV, V).

Категории конструкции рекомендуется устанавливать разработчиком проектной документации для всей конструкции либо разделять по элементам конструкции и указывать в проектной документации.

Взаимосвязь категории конструкции, сложности соединения и оценка последствий разрушения отражены в таблице 1.

Таблица 1 - Взаимосвязь категории конструкции и сложности соединения

|

Категория конструкции |

Сложность соединения 1) |

Оценка последствий разрушения |

|

I |

Высокая |

Может привести к полной непригодности к эксплуатации оборудования в целом либо значительной его части |

|

II |

Низкая | |

|

III |

Высокая |

Может привести к затруднению нормальной эксплуатации |

|

IV |

Низкая | |

|

V |

Любая |

Не приводит к нарушению функционирования других конструкций или их элементов |

|

1) Высокая сложность соединения характеризуется неравномерным распределением напряжений в зонах контакта сопрягаемых элементов, которое обусловлено конструктивными формами составных частей конструкции и применяемыми типами сварных швов. | ||

6.3 Предельные состояния

6.3.1 Общие сведения

Эксплуатационные характеристики конструкций СПД или их частей необходимо рассматривать со ссылкой на определенные предельные состояния, при которых конструкция перестает удовлетворять заданным требованиям.

Категории предельных состояний, представленные в таблице 2, определяют в соответствии с ГОСТ Р 54483.

Таблица 2 - Категории предельных состояний

|

Наименование категории предельного состояния |

Определение категории предельного состояния |

|

Основное предельное состояние (ULS) |

Состояние, которое характеризует предел прочности при воздействии нагрузок |

|

Предельное состояние по критерию пригодности к нормальной эксплуатации (SLS) |

Состояние, которое соответствует критериям нормального функционирования оборудования |

|

Предельное состояние по критерию усталости (FLS) |

Состояние, которое соответствует критерию разрушения при действии циклических нагрузок |

|

Особое предельное состояние (ALS) |

Состояние, которое соответствует ситуациям аварийного или аномального характера |

6.3.2 Основное предельное состояние

ULS для конструкций СПД характеризуется:

- потерей общей прочности или устойчивости оборудования;

- превышением прочностных характеристик отдельных конструктивных элементов, разрушение которых приводит к нарушению или прекращению нормальной эксплуатации оборудования;

- превышением допустимых перемещений конструктивных элементов, от которых зависит прочность или устойчивость оборудования в целом;

- потерей конструктивной устойчивости элементов оборудования I, II, III и IV категорий.

6.3.3 Предельное состояние по критерию пригодности к нормальной эксплуатации

SLS характеризуется:

- деформациями и перемещениями, значения которых нарушают нормальную эксплуатацию оборудования;

- колебаниями и вибрациями, которые вызывают вредные воздействия или влияют на другие элементы;

- нарушениями целостности примыкающих друг к другу элементов конструкций, их стыков, узлов соединения.

6.3.4 Предельное состояние по критерию усталости

FLS соответствует критерию разрушения при действии циклических нагрузок.

6.3.5 Особое предельное состояние

ALS соответствует критерию разрушения при действии особых нагрузок, как правило, обусловленных воздействием окружающей среды либо ударными нагрузками.

Особое предельное состояние связано с двумя типами опасностей:

- аварийные события;

- аномальные воздействия окружающей среды, в том числе воздействия уровня МРЗ.

По особому предельному состоянию осуществляется проверка того, что местное повреждение не приводит к потере конструктивной целостности или эксплуатационных характеристик оборудования. Местные повреждения могут охватывать отдельные элементы конструкции и/или оборудования. При этом не допускается потеря общей целостности оборудования и его устойчивости, включая опрокидывание.

Требования особого предельного состояния распространяются на проектирование оборудования СПД, конструкция и фундамент которого должны обладать достаточным запасом прочности и устойчивости для обеспечения восприятия нагрузок с сохранением конструктивной целостности в течение периода времени, необходимого для ремонта или замены поврежденных элементов.

6.4 Проектирование по предельным состояниям

6.4.1 Общие сведения

При проектировании по предельным состояниям используют метод LRFD, основными рассматриваемыми показателями которого являются:

- нагрузки, действующие на конструкцию;

- сопротивление элементов конструкции.

Проектирование должно вестись с использованием определенных коэффициентов, учитывающих возможность отклонения значений нагрузки и сопротивления в определенном диапазоне.

6.4.2 Методология расчета по предельным состояниям

Конструкция СПД должна быть спроектирована таким образом, чтобы эффект воздействия расчетной нагрузки S d не превышал расчетного сопротивления элемента конструкции R d:

Sd ≤ Rd.

(1)

Уравнение: S d = R d, определяет предельное состояние.

Расчетную нагрузку F d определяют по формуле

Fd = γfFk,

(2)

где γf - коэффициент надежности по нагрузке;

Fk - нормативная нагрузка, см. раздел 7.

Коэффициенты надежности по нагрузке и сочетания нагрузок для всех категорий предельных состояний следует применять в соответствии с 6.4.3-6.4.7.

Необходимо учитывать все возможные неблагоприятные сочетания расчетных нагрузок. При этом под эффектом воздействия расчетной нагрузки следует понимать эффект воздействия сочетания расчетных нагрузок. Эффект воздействия расчетной нагрузки S d может быть представлен в виде следующего равенства:

Sd = q(Fd1, …, Fdn),

(3)

где q - функция эффекта воздействия нагрузки.

Если соотношение между нагрузкой и эффектом воздействия расчетной нагрузки является линейным, эффект воздействия расчетной нагрузки может быть определен путем умножения эффекта воздействия нормативной нагрузки на соответствующие коэффициенты надежности по нагрузке по следующей формуле:

,

,

(4)

где Ski - эффект воздействия нормативной нагрузки.

Сопротивление для конкретного эффекта воздействия нагрузки является (в общем случае) зависимостью таких параметров, как геометрические параметры, свойства материалов, окружающая среда и результат взаимодействия нагрузок.

Расчетное сопротивление R d определяют по следующей формуле:

Rd = φRk,

(5)

где φ - коэффициент надежности по сопротивлению;

Rk - нормативное сопротивление.

Коэффициент надежности по сопротивлению относится к коэффициенту надежности по материалу γм по следующей формуле:

![]() ,

,

(6)

где γм - коэффициент надежности по материалу.

Коэффициенты надежности по нагрузке учитывают:

- возможные неблагоприятные отклонения нагрузок от нормативных значений;

- снижение вероятности того, что величины одновременно действующих различных нагрузок достигают их нормативных значений;

- неопределенности в модели и расчете, используемые для определения эффекта воздействия нагрузки.

Коэффициент надежности по материалу учитывает:

- возможные неблагоприятные отклонения характеристик материалов от нормативных значений;

- возможное пониженное сопротивление материалов в составе конструкции по сравнению с нормативными значениями испытательных образцов.

6.4.3 Коэффициенты надежности по нагрузке для основного предельного состояния

При расчете по основному предельному состоянию следует использовать сочетания расчетных нагрузок а и b, указанные в таблице 3.

Таблица 3 - Коэффициенты надежности по нагрузке для основного предельного состояния

|

Сочетание расчетных нагрузок |

Категория нагрузки | |||

|

G 1) |

Q 2) |

E 3) |

D 4) | |

|

а |

1,3 |

1,3 |

0,7 |

1,0 |

|

b |

1,0 |

1,0 |

1,3 |

1,0 |

|

1) G - постоянная нагрузка. 2) Q - переменная нагрузка. 3) Е - нагрузка от воздействия окружающей среды. 4) D - деформационная нагрузка. | ||||

Если коэффициент надежности по нагрузке γf = 1,0 на нагрузках G и Q в комбинации а приводит к более неблагоприятному эффекту воздействия расчетной нагрузки, то следует использовать коэффициент надежности по нагрузке, равный 1,0.

6.4.4 Коэффициенты надежности по нагрузке для предельных состояний

Коэффициент надежности по нагрузке γf в предельном состоянии по критерию усталости равен 1,0 для всех категорий нагрузки.

Коэффициент надежности по нагрузке γf в предельном состоянии по критерию пригодности к нормальной эксплуатации равен 1,0 для всех категорий нагрузки.

Коэффициент надежности по нагрузке γf в особом предельном состоянии равен 1,0.

6.5 Проектирование на основе результатов испытания

Анализ конструкции можно выполнять посредством модельных испытаний или испытаний опытного образца. Проектирование на основе результатов испытания или наблюдения за эксплуатацией следует поддерживать аналитическими методами проектирования.

Эффект воздействия нагрузки, сопротивление конструкции и устойчивость к разрушению материала могут быть установлены путем испытания или наблюдения за фактическими характеристиками полноразмерных опытных образцов.

Испытания полноразмерного образца или мониторинг существующих конструкций могут быть использованы для предоставления информации о реакции и результате действия нагрузки, которые будут использоваться при определении и обновлении уровня безопасности конструкции.

7 Нагрузки и эффекты воздействия нагрузок

7.1 Введение

Настоящий раздел определяет условия нагружения и эффекты воздействия нормативных нагрузок, которые следует использовать при проектировании оборудования как на стадии изготовления, так и на стадии эксплуатации.

По способу и времени воздействия нагрузки делятся на постоянные, переменные, нагрузки от окружающей среды, особые нагрузки, нагрузки от деформации конструкции и другие нагрузки.

Воздействия нагрузок должны быть классифицированы как особые в зависимости от вероятности возникновения события в соответствии с информацией об особых нагрузках. Случайные события с повторяемостью, превышающей 10000 лет, могут не учитываться.

7.2 Постоянные нагрузки

Постоянными нагрузками являются нагрузки, которые не изменяются по величине, точке приложения или по направлению в течение всего периода эксплуатации оборудования.

К постоянным нагрузкам относятся:

- собственный вес конструкции;

- вес постоянного балласта и установленного оборудования;

- внешнее и внутреннее постоянное гидростатическое давление;

- нагрузки, обусловленные давлением грунта;

- нагрузки реакций от вышеперечисленных воздействий.

Нормативное значение постоянной нагрузки определяют как ожидаемое значение на основе точных параметров оборудования, таких как масса, объем, габариты и т.д.

7.3 Переменные нагрузки

Переменные нагрузки - это нагрузки, которые могут различаться по величине, точке приложения и направлению во время всего периода эксплуатации оборудования.

К переменным нагрузкам относятся:

- эксплуатационные нагрузки;

- вес временного балласта и/или оборудования;

- нагрузки при подключении/обслуживании;

- нагрузки, связанные с буровыми операциями.

Нормативные значения переменных нагрузок определяют в рамках требований ГОСТ Р 54483.

7.4 Нагрузки от воздействий окружающей среды

7.4.1 Общие сведения

Нагрузки от воздействий окружающей среды - это нагрузки, которые обусловлены условиями внешней среды, в которых находится оборудование в процессе его транспортирования, установки, эксплуатации или обслуживания. Нагрузки могут изменяться по величине, точке приложения и направлению в зависимости от условий среды.

В зависимости от географического региона и вида морских работ для конкретных расчетных ситуаций или операций определяют специфические условия окружающей среды.

К нагрузкам от воздействий окружающей среды относятся:

- волновые нагрузки;

- ветровые нагрузки;

- нагрузки от течений;

- нагрузки, возникающие вследствие землетрясений;

- нагрузки от приливов/отливов;

- нагрузки от снега и льда;

- нагрузки от температурных изменений;

- нагрузки от морского обрастания конструкций;

- нагрузки, возникающие вследствие литодинамических процессов.

Параметры, описывающие условия окружающей среды, должны основываться на наблюдениях и общих знаниях об условиях окружающей среды в районе эксплуатации.

Должны быть определены возможные сочетания величин различных параметров, например волны, ветра и течения в соответствии с ГОСТ Р 57148.

Значения гидрометеорологических параметров должны быть определены по результатам инженерных изысканий на площадке и на основе других достоверных данных в соответствии с ГОСТ Р 57148.

Результаты воздействия нагрузок определяют расчетами. Если аналитические методы и расчеты подвержены неопределенности и допущениям, то они могут быть подтверждены испытаниями на основе физических масштабных моделей или полномасштабными модельными испытаниями опытных образцов. Возможно также использование комбинации этих методов.

Испытания на основе физических моделей могут быть использованы для следующих целей:

- исследование эффектов воздействий от нагрузок окружающей среды в оборудовании СПД и конструкциях в целях учета в предельных состояниях;

- определение гидродинамики сложных геометрических элементов;

- исследование поведения конструкционных материалов в предстоящих условиях эксплуатации;

- исследование обстоятельств за пределами опыта применения реальных или модельных объектов;

- определение степени пригодности или репрезентативности аналитических или численных моделей;

- дополнение или проверка аналитических или численных методов.

7.4.2 Волновые нагрузки

Нагрузки, обусловленные волнами, воздействующими на конструкцию, должны быть учтены применительно как к расчетам общей прочности и устойчивости оборудования, так и к расчетам его отдельных элементов. При проведении инженерных изысканий необходимо определить специфичную для района эксплуатации информацию, включающую следующие данные:

- характеристики волнения моря, включающие высоту, период, длину, направление и спектр волнения;

- долгосрочные статистические данные по этим характеристикам.

7.4.3 Ветровые нагрузки

При планировании и проектировании морских операций по строительству сооружений необходимо учитывать специфичную для района эксплуатации информацию по скорости, направлению и продолжительности ветра.

Нормативные значения скорости ветра следует определять с учетом присущих им неопределенностей.

Для конструкций, чувствительных к динамическим нагрузкам, например высоких конструкций, имеющих длительный период вибрации, напряжение, возникающее из-за порыва ветра, считающегося статическим, умножают на соответствующий коэффициент динамического усиления.

Для определения экстремальных и аномальных волновых нагрузок возможно применение цифрового или статистического моделирования с учетом факторов неопределенности данных.

7.4.4 Нагрузки от течений

Следует учитывать приливные и ветровые течения, глобальную циркуляцию, замкнутые и вихревые потоки. Течения характеризуются скоростью, направлением и изменением с глубиной.

7.4.5 Морское обрастание

Морское обрастание является общим обозначением для появления на поверхности конструкций растений, животных и бактерий. При проектировании оборудования необходимо принимать во внимание влияние морского обрастания на гидродинамические характеристики, геометрические размеры, массы и ускорение коррозионных процессов оборудования.

Должны быть предусмотрены использование систем, предупреждающих обрастание на протяжении срока службы оборудования СПД, или периодические очистки конструкций. Данные мероприятия документируют, программу очистки составляют для срока службы оборудования.

7.4.6 Ледовые нагрузки

При проектировании конструкции необходимо учитывать воздействия льда. Оценку ледовых условий следует выполнять с учетом требований ГОСТ Р 57148. Анализируемая информация должна включать:

- параметры морского льда (тип, толщину, наличие торосов, предел прочности, стамух, скорость и направление дрейфа и др.);

- параметры айсбергов и прочих массивных ледовых образований, характеризуемых массой, толщиной (в том числе высотой надводной части и глубиной киля), скоростью и направлением дрейфа;

- долговременные статистические данные.

Необходимые данные могут быть получены исходя из результатов непосредственных наблюдений на месте установки сооружения, интерпретации изображений, полученных со спутников, или анализа данных многолетних наблюдений в географическом районе установки сооружения. Если данные о локальных ледовых условиях отсутствуют или не являются представительными или если в рассматриваемом районе ледообразование случается достаточно редко, то возможно использование данных, полученных из соседних участков или географических районов с идентичными ледовыми условиями.

Для получения дополнительных данных возможно применение цифрового или статистического моделирования с учетом факторов неопределенности данных.

7.4.7 Температурные воздействия

При проектировании конструкции и выборе материалов следует учитывать температуры воздуха, морской воды и рабочие температуры эксплуатации. При проведении изысканий должны быть определены максимальные, средние и минимальные температуры в районе эксплуатации.

7.4.8 Землетрясения

Нагрузки, обусловленные сейсмической активностью, необходимо учитывать при проектировании для сейсмически активных регионов. Оценку сейсмических воздействий следует выполнять с учетом требований ГОСТ Р 57123.

В зависимости от повторяемости сейсмическое воздействие может учитываться как для оценки основного предельного состояния, так и особого предельного состояния.

Воздействие уровня ПЗ учитывают при проектировании по основному предельному состоянию. При сейсмическом воздействии уровня ПЗ не допускается появление повреждений, нарушающих нормальную эксплуатацию оборудования СПД.

Воздействие уровня МРЗ учитывают при проектировании по особому предельному состоянию. При сейсмическом воздействии уровня МРЗ допускается появление повреждений, нарушающих нормальную эксплуатацию оборудования СПД.

7.5 Сочетание нагрузок окружающей среды

Для каждой расчетной ситуации необходимо учитывать все возможные неблагоприятные расчетные сочетания нагрузок, которые следует устанавливать на основе результатов анализа всех реальных вариантов одновременного действия различных нагрузок и с учетом реализации различных схем приложения нагрузок или отсутствия некоторых из них.

7.6 Особые нагрузки

Нагрузки от аномальных и аварийных воздействий относятся к особым нагрузкам. Размер и частота особых нагрузок для определенного оборудования СПД могут быть определены посредством анализа рисков. Основным критерием классификации особой нагрузки является вероятность ее существования.

Аварийные воздействия обычно являются следствием:

- столкновений;

- падения объектов;

- траловых нагрузок;

- взрывов;

- непредвиденных размывов и осадки грунта;

- нарушений эксплуатационных параметров.

Аномальные воздействия являются следствием возникновения аномальной ситуации, такой, как сейсмические явления с вероятностью порядка 10 -3-10 -4.

В зависимости от повторяемости траловые нагрузки могут учитываться как для оценки основного предельного состояния, так и особого предельного состояния.

7.7 Деформационные воздействия

Деформационные воздействия - это нагрузки, вызванные:

- тепловой деформацией;

- деформацией, заложенной в конструкцию на стадии изготовления;

- определенной величиной осадки основания в грунт.

Конструкции СПД должны предусматривать возможность функционирования во всем диапазоне температур пластового продукта, включая допускаемое тепловое расширение и возможное перемещение оборудования из-за теплового осевого расширения линейного трубопровода.

При проектировании должны быть учтены деформации, вызванные предполагаемым проседанием или осадкой конструкции во время установки и в течение срока службы.

7.8 Эффект воздействия нагрузок

Эффекты воздействия возникают в конструкциях, как реакция на внешние нагрузки, которые действуют:

- статически, не вызывая ускорения и силы инерции в конструкциях;

- динамически, не вызывая ускорения и силы инерции в конструкциях. Динамические воздействия допускается приводить к эквивалентным статическим нагрузкам за счет введения соответствующих коэффициентов динамичности, учитывающих возникающие в конструкциях силы инерции.

Для оценки реакции конструкций при динамических воздействиях необходимо использовать соответствующие динамические модели. В этом случае параметры напряженно-деформированного состояния (усилия, напряжения, перемещения и др.) определяют в результате динамического расчета.

При проектировании конструкций необходимо учитывать различные расчетные ситуации, основывающиеся на их предельных состояниях.

Для каждого типа оборудования при проектировании учитывают нагрузки, соответствующие этапам жизненного цикла оборудования, например:

- изготовления;

- погрузки/разгрузки;

- испытания;

- транспортирования;

- установки;

- эксплуатации;

- демонтажа.

8 Основное предельное состояние

8.1 Общие положения

В настоящем разделе приведены положения о проверке основного предельного состояния для типичных конструкционных элементов, используемых для конструкций СПД.

Должна быть выполнена проверка несущей способности всех конструктивных элементов. При проверке прочности должны быть учтены как недопустимые пластические деформации, так и потеря устойчивости.

При проектировании конструкций СПД и проверке по предельным состояниям следует закладывать и учитывать способность конструкции перераспределять усилия в неповрежденных элементах за счет пластичности материалов и применяемых расчетных схем.

8.2 Расчеты конструкции

Расчеты конструкции могут быть выполнены в линейно-упругой, идеально-пластической или упругопластической постановках. Могут применяться расчеты первого рода (конструктивные или проектировочные) и второго рода (проверочные или поверочные).

При использовании пластической и упругопластической постановок для оценки конструкций, подверженных циклическим нагрузкам, нужна дополнительная проверка, что конструкция после разгрузки не испытывает пластических деформаций или растрескиваний вследствие повторяющегося превышения предела текучести.

В случае расчета с использованием пластической и упругопластической постановок элементы конструкции должны быть способны работать как пластический шарнир с достаточной несущей способностью для перераспределения соответствующих нагрузок. При этом необходимо учитывать возможные изменения схемы передачи нагрузок.

Элементы конструкции, для которых пластическая деформация может привести к разрушению, должны быть проверены на предмет пластической деформации.

При расчете в линейно-упругой постановке компоненты расчетных напряжений и эквивалентные напряжения по Мизесу не должны превышать расчетных сопротивлений. Местные пиковые напряжения в зонах с выраженными геометрическими изменениями могут превышать предел текучести при условии, что смежные конструкционные элементы обладают возможностью перераспределять напряжения.

Коэффициент надежности по материалу γм для основного предельного состояния составляет 1,15.

Элементы конструкции должны быть проверены на общую и местную устойчивости. Расчеты устойчивости должны быть проведены для наиболее неблагоприятной формы потери устойчивости. Коэффициенты надежности по нагрузке и материалу при расчетах устойчивости определяют в соответствии со стандартом, используемым для проверки.

9 Предельное состояние по критерию усталости

9.1 Общие положения

Цель расчета на усталость - обеспечение достаточного срока службы конструкции по усталости. Результаты расчета на усталость могут служить основой для создания эффективных программ контроля во время изготовления и эксплуатации конструкции.

Расчет на усталость проводят по кривым усталости, характеризующим зависимость между амплитудами напряжений и числом циклов нагружения. Кривые усталости основываются на данных испытаний. Усталостным разрушением считают развитие трещины по всей толщине материала элемента. Допускается проведение расчета на усталость, основанного на механике разрушения.

Расчетный срок службы по усталости должен учитывать расчетный коэффициент усталости (DFF).

Оценку на циклическое воздействие проводят для каждого отдельного элемента или компонента, который подвергается циклической нагрузке. Следует учитывать все значительные амплитуды напряжений, вносящие вклад в накопление усталостного повреждения конструкции. При необходимости оценку на циклическое воздействие подтверждают расчетом на усталость.

9.2 Расчеты конструкции

Для уменьшения вероятности усталостного разрушения к проектному сроку службы конструкции применяют DFF. Расчетный срок службы по усталости должен быть больше, чем проектный срок службы, умноженный на DFF.

DFF зависит от возможности проведения инспекции и ремонта конструкции.

Для конструкций, извлекаемых из воды для периодического контроля и ремонта не реже одного раза в пять лет, DFF = 1.

Для конструкций, проходящих периодический контроль в подводном положении не реже одного раза в пять лет и для которых возможно извлечение из воды, DFF = 2.

Для конструкций, контроль и извлечение которых в течение срока службы не планируется, DFF = 3.

Для конструкций, расположенных ниже 150 м от поверхности воды, DFF дополнительно увеличивают в два раза.

10 Особое предельное состояние

Проверку по особому предельному состоянию проводят для всех предполагаемых аварийных и аномальных событий. Обеспечение требуемого уровня безопасности для особого предельного состояния основывается на следующих принципах:

- низкая вероятность повреждения;

- допустимые последствия от повреждения.

Особое предельное состояние проверяют в следующей последовательности:

1) конструкция выдерживает нагрузку, вызванную аварийной или аномальной ситуацией, в соответствии с критериями для особого предельного состояния;

2) в случае разрушения на шаге 1) конструкция должна продолжить обеспечивать восприятие нагрузок от окружающей среды без потери общей целостности и устойчивости.

Для аварийных и аномальных нагрузок коэффициент надежности по нагрузке γf и коэффициент надежности по материалу γм должны составлять 1,0.

Для оценки прочности могут быть применены нелинейные статический и динамический расчеты по МКЭ. При этом допускается локальное развитие в конструктивных элементах пластических деформаций.

Конструкция и ее элементы должны быть спроектированы с учетом возможности деформационного упрочнения, а также перераспределения усилий во время действия и после воздействия аварийных и аномальных нагрузок. Основными подходами к обеспечению такой возможности являются:

- применение материалов, обеспечивающих деформационное упрочнение (определяемое отношением предела текучести к временному сопротивлению и величиной равномерного удлинения);

- применение материалов с достаточной пластичностью, учитывая температуру эксплуатации и толщину элемента;

- использование соединений с несущей способностью выше, чем у соединяемых основных элементов;

- обеспечение резервирования в конструкции таким образом, что возможна реализация альтернативного пути передачи нагрузок;

- применение в конструкции элементов с аналогичными несущими способностями и жесткостями.

11 Предельное состояние по критерию пригодности к нормальной эксплуатации

При расчете предельного состояния по критерию пригодности к нормальной эксплуатации коэффициент надежности по материалу γм составляет 1,0.

Требования по предельным значениям для прогибов должны быть указаны в проектной документации. При отсутствии таких требований могут быть использованы предельные значения, приведенные в таблице 4.

Таблица 4 - Предельные значения для прогибов

|

Тип элемента |

Предельный прогиб |

|

Балки, поддерживающие второстепенные конструкции |

|

|

Все прочие балки |

|

|

1) L - расчетный пролет балки. Для консольных балок L в два раза превышает длину консоли. | |

12 Принципы выбора материалов и контроля качества

12.1 Общие положения

В настоящем разделе описывается выбор металлических материалов и принципы контроля, которые следует применять при проектировании и строительстве конструкций.

Настоящий стандарт допускает применение не указанных в нем марок сталей при условии, что они имеют аналогичный химический состав, а также идентичные физические и механические свойства, подтвержденные соответствующими испытаниями.

Материалы должны обладать необходимым уровнем прочностных характеристик, коррозионной стойкостью, обеспечивать совместимость всех компонентов оборудования СПД, исключая возможность появления гальванической коррозии.

Во избежание возникновения водородного растрескивания под напряжением сварных швов нормативный предел текучести используемых для сварки низколегированных сталей, находящихся под действием ЭХЗ, не должен превышать 560 МПа. Для некоторых конкретных конструкций допускается применять материалы с более высоким уровнем прочностных характеристик, при этом отсутствие склонности сварного шва к водородному растрескиванию под напряжением должно быть подтверждено дополнительно по согласованной с заказчиком программе испытаний.

Для изготовления конструкций также могут быть применены любые марки стали, находящиеся под действием ЭХЗ, с фактическим значением предела текучести не выше 950 МПа.

Испытания применяемых материалов рекомендуется проводить в соответствии с методиками, представленными в правилах [1].

12.2 Конструкционные стали

Конструкции траловой защиты, донного основания, рамы и др. следует изготовлять из конструкционной стали с минимальным пределом текучести 355 МПа.

Конструкции и сварные швы толщиной до 50 мм включительно должны проходить испытания на ударный изгиб при температуре минус 20 °С, а основные конструктивные элементы и сварные швы толщиной более 50 мм должны проходить испытания на ударный изгиб при температуре минус 40 °С.

Применение защитных конструктивных элементов из композитных материалов допускается при условии обеспечения ими восприятия нагрузок, соответствующих предельным состояниям, изложенным в 6.1.

Для изготовления конструкций следует применять конструкционные стали с отношением фактических значений предела текучести к пределу прочности не выше 0,9.

Конструкции I, II, III и IV категорий в соответствии с таблицей 1, такие как проушины, точки подъема и несущие конструкции, которые должны выдерживать нагрузки при ударах или защемлениях, следует изготовлять из листового и сортового проката, бесшовных и сварных труб из стали категории S355 (см. [4]) со следующими дополнительными требованиями:

- механические свойства листового проката определяют как в состоянии поставки, так и в состоянии послесварочной термообработки;

- для листов толщиной более 12,5 мм должны быть проведены испытания на деформационное старение (см. [4], опция 12);

- для листов толщиной более 25 мм должны быть проведены испытания в направлении толщины листа в состоянии поставки в соответствии с ГОСТ 28870 (см. также [5]). Листы должны удовлетворять классу качества Z 35, предел прочности на растяжение по толщине листа должен составлять не менее 80 % минимального предела прочности на растяжение;

- испытание на ударный изгиб проводят для каждой номинальной толщины стенки;

- в рамках первоначального заказа или при изменении технологии производства листового, сортового проката и труб изготовитель должен провести испытания на свариваемость (см. [4], приложение Е);

- испытания на свариваемость листового проката проводят для каждого диапазона толщины (t) в соответствии с заказом:

1) 2 < t ≤ 40 мм;

2) 4 < t ≤ 63 мм;

3) 6 < t ≤ 100 мм;

4) 100 < t ≤ 150 мм.

Могут быть использованы другие диапазоны толщины при аналогичных химическом составе и процессе производства. В этом случае испытания необходимо проводить на самом толстом материале;

- испытание на раскрытие в вершине трещины должно быть включено в испытание на свариваемость для t > 40 мм и должно соответствовать требованию минимума 0,25 мм в состоянии после сварки для листового, сортового проката и труб и минимума 0,20 мм - в состоянии послесварочной термообработки для листового проката;

- по требованию заказчика на все поверхности наносят защитное грунтовое покрытие.

Сварные трубы толщиной стенки не более 25 мм допускается изготовлять из стали категории S355 (см. [6]) с дополнительными требованиями к химическому составу: С ≤ 0,16 %, СЕ ≤ 0,43 %, S ≤ 0,015 %, Р ≤ 0,025 %.

В конструкции категории V в соответствии с таблицей 1 допускается применение сталей категории S355 (см. [7]-[12]), 09Г2С-1 (класс 355) по ГОСТ 19281, С355 по ГОСТ 27772.

13 Защита от коррозии

13.1 Общие положения

Защита от коррозии конструкционных сталей для конструкций включает:

- покрытия и/или ЭХЗ;

- использование припуска на коррозию;

- мониторинг коррозии.

Для компонентов, стационарно устанавливаемых под водой и подвергающихся воздействию морской воды или морских отложений (независимо от того, чувствителен материал к коррозии или нет) используют протекторную защиту.

13.2 Электрохимическая защита

13.2.1 Общие положения

ЭХЗ конструкций может быть осуществлена с использованием протекторов (гальванических анодов) или наложенных токов.

Системы ЭХЗ в морских условиях обычно предназначены для поддержания защитного потенциала в диапазоне от минус 0,80 до минус 1,10 В относительно хлорсеребряного электрода сравнения. Вблизи анодов защиты наложенным током потенциал может быть более отрицательным.

Проектирование систем ЭХЗ с использованием протекторов для конструкций следует осуществлять в соответствии с ГОСТ Р 58216 (см. также [13]).

13.2.2 Протекторная защита

Если в конструкции не допускается замена анодов, система протекторной защиты должна иметь срок службы, равный минимум расчетному сроку эксплуатации сооружения.

Документация по проектированию протекторной защиты должна содержать:

- ссылку на код проекта и исходные данные для проектирования;

- расчеты площадей поверхности и потребности в защитном токе (среднее и начальное/конечное) для отдельных участков конструкции;

- расчеты требуемой анодной массы;

- расчеты выходного тока единичных анодов и количество анодов для отдельных элементов конструкции, основанное на потребности в защитном токе в начале и в конце эксплуатации;

- чертежи анода каждого типа, применяемого в системе защиты, и чертеж конструкции с расположенными на ней анодами.

Требования к изготовлению анодов должны соответствовать ГОСТ 26251 (см. также [13]).

Технические условия на изготовляемые аноды должны содержать требования минимум к значениям следующих параметров:

- пределы химического состава;

- стандарт на изготовление арматурного каркаса;

- подготовка перед началом заливки;

- весовые и размерные допуски;

- требования к контролю и испытаниям;

- маркировка, прослеживаемость и документация.

13.2.3 Системы защиты наложенным током

Аноды систем защиты наложенным током и электроды сравнения для контроля выходного тока должны быть рассчитаны на срок службы, равный не менее чем расчетному сроку службы СПД, если не предполагается замена анодов (и других значимых компонентов) во время работы. Рекомендуется, чтобы конструкция в любом случае позволяла заменять любые дефектные аноды и электроды сравнения во время работы.

Аноды должны быть установлены на одном уровне с защищаемым объектом и должны оснащаться изоляционными экранами, чтобы предотвратить любые отрицательные эффекты, такие как отслоение лакокрасочных покрытий или водородное растрескивание стали. Размеры экранов должны быть установлены и задокументированы в ходе проектирования. Следует избегать места расположения анодов в зонах, испытывающих усталостные нагрузки.

Система защиты наложенным током должна обеспечивать значение защитного тока, не менее чем в 1,5 раза превышающее значение необходимого тока защиты в конце срока эксплуатации конструкции.

В оборудование должна быть включена система управления выходным током на основе данных с электродов сравнения, расположенных вблизи и вдали от анодов. Должны быть предусмотрены функции аварийной сигнализации, указывающие на чрезмерное напряжение/ток на анодах и слишком отрицательный или слишком положительный защитный потенциал. Необходимо провести анализ вида сбоя, чтобы любая неисправность системы управления не приводила к чрезмерному отрицательному или положительному потенциалу.

Кабели от преобразователя до анодов и электродов сравнения должны иметь стальное армирование и должны быть проложены в выделенном канале (или закреплены внутри конструкции или оборудования, при применении).

Документация по проектированию защиты наложенным током должна как минимум содержать:

- ссылку на код проекта и исходные данные для проектирования;

- расчеты площадей поверхности в контакте с морской водой и потребности в катодном токе (среднее значение и значения в начале/в конце срока службы) для отдельных участков конструкции;

- чертежи общей компоновки с указанием анодов, анодных экранов, электродов сравнения, кабелей и преобразователей;

- подробные чертежи анодов, электродов сравнения и других основных компонентов системы;

- характеристики применяемых анодов и электродов сравнения;

- характеристики применяемых анодов и электродов систем управления током;

- размеры анодных экранов;

- материал и тип анодных экранов;

- ввод в эксплуатацию, в том числе проверку требуемого диапазона защитного потенциала и тока приборами и средствами измерения, не входящими в систему защиты;

- руководство по эксплуатации, включая процедуры замены анодов и электродов сравнения.

13.3 Системы защитных покрытий

Требования к защитным покрытиям следует определять во время проектирования и учитывать минимум следующее:

- материалы покрытий (тип);

- подготовку поверхности (шероховатость поверхности и чистоту);

- толщину отдельных слоев;

- контроль и испытания.

Техническая документация на применяемые покрытия, учитывающая технические характеристики покрытия, требования к контролю и ремонту, должна быть представлена заказчику до начала работ по нанесению покрытий.

Материалы ЛКП необходимо выбирать в соответствии с ГОСТ Р 58216 (см. также [14]).

Цвет окраски и маркировки компонентов должен быть выполнен в соответствии со следующими требованиями:

- защитные конструкции, опорная рама и прочие несущие элементы, выполненные из конструкционной стали, - желтый цвет, RAL 1004;

- проушины - красный, RAL 3000;

- интерфейсы и поручни ТИПА - оранжевый, RAL 2004;

- текст и символы, нанесенные на компоненты, - черный, RAL 9017.

Цвет окраски неуказанных компонентов должен соответствовать КД и ТУ.

При нанесении ЛКП следует соблюдать следующие требования:

- степень очистки поверхности согласно ГОСТ Р ИСО 8501-1 - не менее Sa 2 1/2;

- шероховатость поверхности - от 50 до 85 мкм.

14 Сварка

Категории конструкции определяют совокупность технических требований, предъявляемых к контролю сварных швов. Кроме того, сложность соединения также будет влиять на назначение требований к неразрушающему контролю сварных соединений. Выбор категории контроля для каждого сварного соединения должен быть в соответствии с таблицами 5 и 6 (см. [15]). Объем неразрушающего контроля назначается в зависимости от категории контроля шва в соответствии с таблицей 7.

Таблица 5 - Определение категорий контроля для соединений с низкой усталостной нагрузкой1)

|

Категория конструкции |

Тип и уровень напряжения и направление сварного соединения |

Категория контроля |

|

I и II |

Сварные швы с высокими растягивающими напряжениями, перпендикулярными к сварному шву 5) |

1 |

|

Сварные швы с умеренными растягивающими напряжениями, перпендикулярными к сварному шву, и/или с высокими напряжениями сдвига 6) |

2 2) | |

|

Сварные швы с низкими растягивающими напряжениями, перпендикулярными к сварному шву, и/или с высокими напряжениями сдвига 7) |

3 3) | |

|

III и IV |

Сварные швы с высокими растягивающими напряжениями, перпендикулярными к сварному шву 5) |

2 2) |

|

Сварные швы с умеренными растягивающими напряжениями, перпендикулярными к сварному шву, и/или с высокими напряжениями сдвига 6) |

3 3) | |

|

Сварные швы с низкими растягивающими напряжениями, перпендикулярными к сварному шву, и/или с высокими напряжениями сдвига 7) |

4 4) | |

|

V |

Все несущие соединения |

4 |

|

Не несущие соединения |

5 | |

|

1) Соединения с низкой усталостной нагрузкой характеризуются расчетным сроком службы по усталости, более чем в 3 раза превышающим требуемый срок службы по усталости (проектный срок службы по усталости, умноженный на расчетный коэффициент усталости). 2) Сварным швам (или части сварных швов), не имеющим доступа для проверки и ремонта в процессе эксплуатации, должна быть назначена категория контроля 1. 3) Сварным швам (или части сварных швов), не имеющим доступа для проверки и ремонта в процессе эксплуатации, должна быть назначена категория контроля 2. 4) Сварным швам (или части сварных швов), не имеющим доступа для проверки и ремонта в процессе эксплуатации, должна быть назначена категория контроля 3. 5) Высокие растягивающие напряжения - напряжения, превышающие 0,85 допустимых напряжений для основного предельного состояния. 6) Умеренные растягивающие напряжения - напряжения, находящиеся в пределе от 0,6 до 0,85 допустимых напряжений для основного предельного состояния. 7) Низкие растягивающие напряжения - напряжения меньше 0,6 допустимых напряжений для основного предельного состояния. | ||

Таблица 6 - Определение категорий контроля для соединений с высокой усталостной нагрузкой1)

|

Категория конструкции |

Тип и уровень напряжения и направление сварного соединения |

Категория контроля |

|

I и II |

Сварные швы, в которых направление наибольшей компоненты переменных главных напряжений перпендикулярно к сварному шву (между 45° и 135°) |

1 2) |

|

Швы, в которых направление наибольшей компоненты переменных главных напряжений параллельно шву (между минус 45° и плюс 45°) |

2 3) | |

|

III и IV |

Сварные швы, в которых направление наибольшей компоненты переменных главных напряжений перпендикулярно к сварному шву (между 45° и 135°) |

2 3) |

|

Швы, в которых направление наибольшей компоненты переменных главных напряжений параллельно шву (между минус 45° и плюс 45°) |

3 4) | |

|

V |

Сварные швы, в которых направление наибольшей компоненты переменных главных напряжений перпендикулярно к сварному шву (между 45° и 135°) |

4 |

|

Швы, в которых направление наибольшей компоненты переменных главных напряжений параллельно шву (между минус 45° и плюс 45°) |

5 | |

|

1) Соединения с высокой усталостной нагрузкой характеризуются расчетным сроком службы по усталости, менее чем в 3 раза превышающим требуемый срок службы по усталости (проектный срок службы по усталости, умноженный на расчетный коэффициент усталости). 2) Стыковые сварные швы с высоким коэффициентом усталостной нагрузки и коэффициент концентрации напряжений менее 1,3 требуют более строгих критериев приемки неразрушающего контроля. Такие критерии должны быть разработаны в каждом конкретном случае. 3) Сварным швам (или части сварных швов), не имеющим доступа для проверки и ремонта в процессе эксплуатации, должна быть назначена категория контроля 1. 4) Сварным швам (или части сварных швов), не имеющим доступа для проверки и ремонта в процессе эксплуатации, должна быть назначена категория контроля 2. | ||

Таблица 7 - Объем неразрушающего контроля

|

Вид контроля |

Объем контроля швов, %, в зависимости от категории контроля шва | ||||

|

1 |

2 |

3 |

4 |

5 | |

|

ВИК |

100 на всех сварных соединениях. Измерение геометрии шва следует проводить не менее чем на 1 участке сварного соединения, но на каждом технологически самостоятельном сварном соединении | ||||

|

Магнитопорошковая дефектоскопия 1) |

100 |

50 |

20 |

20 |

- |

|

УЗК 2) |

100 |

50 |

20 |

- |

- |

|

Радиографический контроль 2) |

100 |

20 |

- |

- |

- |

|

1) Допускается замена на капиллярный контроль (цветную дефектоскопию). 2) При наличии технической возможности (контроледоступности). | |||||

Критерии приемки ВИК:

- трещины, подрезы, несплавление кромок, неполный провар, кратеры (место гашения дуги) не допускаются;

- неплавный переход металла шва к основному металлу не допускается;

- максимально допустимое несовпадение кромок - 10 % толщины основного металла либо 3,0 мм - в зависимости от того, что меньше;

- максимально допустимый размер поры или шлакового включения ≤ 2 мм;

- максимально допустимое усиление сварного шва с лицевой и корневой сторон шва ≤ 3,0 мм. Отрицательное усиление (вогнутость) сварного шва - не допускается;

- непрямолинейность соединения (стрела прогиба) ≤ 3,0 мм на длине 300 мм;

- межваликовые западания [максимальная высота (глубина) углублений между валиками] ≤ 3 мм, максимальная высота (глубина) чешуйчатости поверхности шва ≤ 1,5 мм (измерение глубины западаний между валиками при условии, что высота валиков отличается, выполняют относительно валика, имеющего меньшую высоту, а измерение глубины чешуйчатости валика - по меньшей высоте двух соседних чешуек).

Магнитопорошковую дефектоскопию проводят в соответствии с ГОСТ ISO 17638. Критерии приемки: уровень 2 (см. [16]). Количество дефектов - не более 3 на всю длину контролируемого шва.

Капиллярный контроль проводят в соответствии с ГОСТ Р ИСО 3452-1. Критерии приемки:

- протяженный индикаторный след: максимально допустимая длина - не более 2 мм;

- непротяженный (точечный) индикаторный след: максимально допустимый диаметр - не более 4 мм;

- скопление дефектов: максимально допустимый размер - не более 6 мм;

- суммарное количество индикаций: не более 5 шт. (любого типа) на сварной шов.

УЗК следует проводить в соответствии с ГОСТ Р ИСО 17640, уровень контроля "В". Критерии приемки: уровень 2 (см. [17]).

Радиографический контроль следует проводить в соответствии с ГОСТ ISO 17636-1, класс "В". Критерии приемки: уровень 1 (см. [18]).

Определение допустимых дефектов для каждого вида контроля зависит от категории контроля шва и должен быть выбран в соответствии с таблицами 8-10.

Таблица 8 - Допустимые дефекты для ВИК и магнитопорошковой дефектоскопии

|

Тип дефекта |

Критерий в зависимости от категории контроля шва | ||||

|

1 |

2 |

3 |

4 |

5 | |

|

Трещины |

Не допускаются |

Не допускаются | |||

|

Неполное проплавление или несплавление |

Не допускается |

Односторонний шов: длина < t/2, максимальная длина 10 мм | |||

|

Подрез 3) |

Максимальная глубина 0,5 мм. Сплошной (непрерывный) подрез не допускается |

Максимальная глубина 0,75 мм. Сплошной (непрерывный) подрез не допускается | |||

|

Поры на поверхности. Шлак на поверхности |

Не допускаются |

Не допускаются. Тем не менее следующие виды дефектов могут допускаться, если это не противоречит требованиям к обработке поверхности: суммарный диаметр всех пор в любой зоне размером 10 х 150 мм не превышает 15 мм; максимальный размер единичной поры равен t/4 или 4 мм, в зависимости от того, что меньше | |||

|

Вогнутый корень шва |

Максимальная вогнутость 0,5 мм, если переход к основному металлу плавный | ||||

|

Чрезмерное проплавление 1) |

3 мм, не более | ||||

|

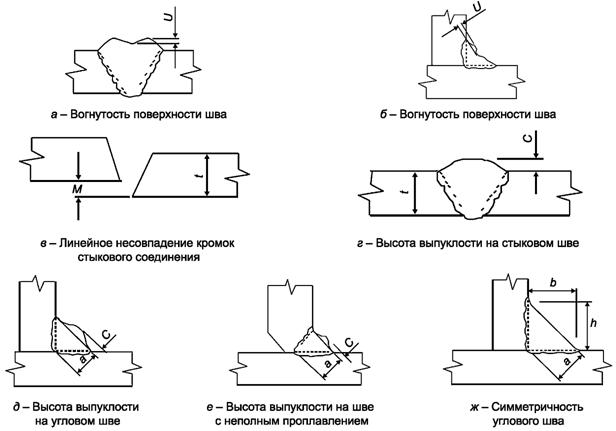

Вогнутость поверхности шва (см. рисунок 1а и б) |

U должно быть менее, чем 2,5 мм. Поверхность шва должна быть гладкой, без острых переходов. Нижняя поверхность неровности в стыковых швах не должна быть ниже поверхности основного металла | ||||

|

Линейное несовпадение кромок на стыковом соединении (см. рисунок 1в) |

Максимальное несовпадение (М) 0,15 х t или не более 4 мм, в зависимости от того, что меньше | ||||

|

Выпуклость стыкового шва (см. рисунок 1г 1)) |

t менее или равно 10 мм. t более, чем 10 мм, вплоть до 25 мм. t более, чем 25 мм, вплоть до 50 мм. t более, чем 50 мм |

Максимальная выпуклость С 2 мм Максимальная выпуклость С 3 мм Максимальная выпуклость С 4 мм Максимальная выпуклость С 5 мм | |||

|

Выпуклость углового/шва с неполным проплавлением (см. рисунок 1д и 1е 1)) |

t менее или равно 10 мм. t более, чем 10 мм, вплоть до 15 мм. t более, чем 15 мм, вплоть до 25 мм. t более, чем 25 мм |

Максимальная выпуклость С 2 мм Максимальная выпуклость С 3 мм Максимальная выпуклость С 4 мм Максимальная выпуклость С 5 мм | |||

|

Симметрия углового шва (см. рисунок 1ж) |

а менее или равно 6 мм. а более, чем 6 мм, вплоть до 13 мм. а более, чем 13 мм |

Максимальная разница: b-h: 3 мм. Максимальная разница: b-h: 5 мм. Максимальная разница: b-h: 8 мм | |||

|

Риски от зачистки, строжки и пр. Удаление временных приваренных элементов 2) |

Глубина механической зачистки основного металла не должна превышать 7 % толщины металла или максимально 3 мм. Ремонт шва и контроль должны быть проведены, если глубина механической зачистки основного металла превышает указанные значения | ||||

|

Острые края |

Радиус не менее 2 мм, если иное не указано на рабочем чертеже | ||||

|

1) Локализованные участки усиления шва, превышающие указанные размеры, допускаются. 2) Временные приварные элементы должны быть отрезаны на расстоянии не менее 3 мм от поверхности основного металла и зачищены с плавным переходом к основному металлу. Следует провести ВИК места зачистки; магнитопорошковую дефектоскопию также проводят для категорий швов, для которых это предусмотрено. 3) Дефекты следует рассматривать как один непрерывный дефект, если расстояние между ними менее, чем толщина t. Если требуется механическая зачистка поверхности, то это должно быть указано в технических требованиях. Примечание - В настоящей таблице использованы следующие обозначения: а - номинальная толщина шва, мм; b - катет шва, мм; С - выпуклость шва, мм; h - высота (катет) шва, мм; М - несовпадение кромок стыкового соединения, мм; t - толщина листа, мм; U - вогнутость шва, мм. | |||||

Рисунок 1 - Дефекты сварных швов

Таблица 9 - Допустимые дефекты для радиографического контроля

|

Тип дефекта |

Категория контроля шва | ||||

|

1 |

2 |

3 |

4 |

5 | |

|

Внутренние поры 1) | |||||

|

Одиночная пора: | |||||

|

диаметр поры |

Не более t/4, не более 6 мм |

Не более t/3, не более 6 мм | |||

|

Скопление пор: | |||||

|

диаметр поры |

Не более 3 мм |

Не более 4 мм | |||

|

Рассеянные поры: | |||||

|

суммарный диаметр пор в любой зоне шва размером 10 х 150 мм |

Не более 20 мм |

Не более 25 мм | |||

|

Шлаковые включения или трубчатая пора 2): | |||||

|

ширина |

t/4, не более 6 мм |

t/3, не более 6 мм | |||

|

длина 3) |

2t, не более 50 мм |

4t, не более 100 мм | |||

|

Неполное проплавление или несплавление, длина 2) |

t, не более 25 мм |

2t, не более 50 мм | |||

|

Трещины |

Не допускаются |

Не допускаются | |||

|

1) Если поры находятся на расстоянии друг от друга, равном трем диаметрам поры и менее, то данные поры рассматривают как скопление. 2) Дефекты, расстояние между которыми менее, чем размер наибольшего дефекта, и расположенные на одной линии, должны рассматриваться как один протяженный дефект. 3) Нет ограничений по длине для ширины ≤ 2 мм и толщины t 4) ≥ 20 мм и для ширины ≤ 1 мм и толщины t < 20 мм. 4) Пояснения для t приведены в таблице 8. | |||||

Таблица 10 - Допустимые дефекты для УЗК

|

Тип дефекта |

Критерий в зависимости от категории контроля шва |

Примечание | |||||||

|

1 |

2 |

3 |

4 |

5 | |||||

|

Общие дефекты |

Если тип дефекта не может быть с точностью определен, то дефект должен быть устранен, когда длина превышает 10 мм, а высота эхо-сигнала превышает контрольную кривую |

1 | |||||||

|

2 | |||||||||

|

3 | |||||||||

|

4 | |||||||||

|

Трещины |

Однозначные трещины недопустимы независимо от размера или амплитуды | ||||||||

|

Неполное проплавление или несплавление |

Внутренние дефекты: |

1 | |||||||

|

I: Высота эхосигнала превышает контрольную кривую: |

2 | ||||||||

|

Макс, длина t, |

Макс, длина 2t, |

3 | |||||||

|

Макс. 25 мм |

Макс. 50 мм |

4 | |||||||

|

II: Высота эхосигнала между 50 % и 100 % от высоты контрольной кривой: |

5 | ||||||||

|

6 | |||||||||

|

Макс, длина 2t, |

Макс, длина 4t, | ||||||||

|

Макс. 50 мм |

Макс. 100 мм | ||||||||

|

Поверхностные дефекты не допускаются, за исключением: Для корневых дефектов в односторонних сварных швах максимальная длина, для которой высота эхосигнала превышает контрольную кривую, должна быть: | |||||||||

|

Макс, длина t, |

Макс, длина 2t, | ||||||||

|

Макс. 25 мм |

Макс. 50 мм | ||||||||

|

Шлаковые включения |

Когда высота эхосигнала превышает контрольную кривую: |

1 | |||||||

|

Макс, длина 2t, |

Макс, длина 4t, |

2 | |||||||

|

Макс. 50 мм |

Макс. 100 мм |

6 | |||||||

|

Поры |

Ремонт требуется, если поры могут замаскировать другие типы дефектов |

1 | |||||||

|

Примечания 1 Тип дефекта определяют путем: I: дополнительного неразрушающего контроля; II: оператор УЗК оценивает дефект, используя знания процесса сварки, геометрии сигнала, положения дефекта и т.д. 2 Если протяженные дефекты находятся на линии, а расстояние между ними менее длины самой длинной индикации, то дефекты должны оцениваться как один непрерывный дефект. 3 Длина дефекта определяется как расстояние между точками, в которых эхосигнал достигает или проходит 50 % ВРЧ (для дефектов, превышающих ширину луча). Для дефектов меньше, чем ширина луча, можно использовать метод максимальной амплитуды. 4 Если УЗК выполняют только с одной стороны сварного шва и доступна только одна поверхность, допустимая высота эхосигнала уменьшается со 100 % до 50 % и с 50 % до 20 % соответственно. 5 Под "внутренними дефектами" подразумеваются дефекты, которые расположены на расстоянии более 6 мм от ближайшей поверхности. Дефект классифицируется как "поверхностный дефект", если какая-либо часть дефекта находится на расстоянии менее 6 мм или t/4 (в зависимости от того, что меньше) от ближайшей поверхности. 6 Пояснения для t приведены в таблице 8. | |||||||||

Библиография

|

[1] |

Правила РМРС |

Правила классификации, постройки и оборудования плавучих буровых установок и морских стационарных платформ |

|

[2] |

Правила РМРС |

Правила классификации и постройки подводных добычных комплексов |

|

[3] |

Правила РМРС |

Правила классификации, постройки и оборудования морских плавучих нефтегазодобывающих комплексов |

|

[4] |

ЕН 10225-2009 |

Стали конструкционные свариваемые для стационарных сооружений континентального шельфа (морских стационарных объектов). Технические условия поставки |

|

(EN 10225:2009) |

(Weldable structural steels for fixed offshore structures - Technical delivery conditions) | |

|

[5] |

ЕН 10164-2018 |

Изделия стальные с улучшенной деформируемостью перпендикулярно поверхности изделия. Технические условия поставки |

|

(EN 10164:2018) |

(Steel products with improved deformation properties perpendicular to the surface of the product - Technical delivery conditions) | |

|

[6] |

ЕН 10219-1-2006 |

Профили конструкционные полые сварные, изготовленные методом холодного формования из нелегированных и мелкозернистых сталей. Часть 1. Технические условия поставки |

|

(EN 10219-1:2006) |

(Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions) | |

|

[7] |

ЕН 10025-1-2004 |

Изделия горячекатаные из конструкционных сталей. Часть 1. Общие технические условия поставки |

|

(EN 10025-1:2004) |

(Hot rolled products of structural steels - Part 1: General technical delivery conditions) | |

|

[8] |

ЕН 10025-2-2019 |

Изделия горячекатаные из конструкционных сталей. Часть 2. Технические условия поставки для нелегированной конструкционной стали |

|

(EN 10025-2:2019) |

(Hot rolled products of structural steels - Part 2: Technical delivery conditions for non-alloy structural steels) | |

|

[9] |

ЕН 10025-3-2019 |

Изделия горячекатаные из конструкционных сталей. Часть 3. Технические условия поставки для нормализованной/нормализованной прокатанной свариваемой мелкозернистой конструкционной стали |

|

(EN 10025-3:2019) |

(Hot rolled products of structural steels - Part 3: Technical delivery conditions for normalized/normalized rolled weldable fine grain structural steels) | |

|

[10] |

ЕН 10025-4-2019 |

Изделия горячекатаные из конструкционных сталей. Часть 4. Технические условия поставки для свариваемых мелкозернистых конструкционных сталей после термомеханической прокатки |

|

(EN 10025-4:2019) |

(Hot rolled products of structural steels - Part 4: Technical delivery conditions for thermomechanical rolled weldable fine grain structural steels) | |

|

[11] |

ЕН 10025-5-2019 |

Изделия горячекатаные из конструкционных сталей. Часть 5. Технические условия поставки для конструкционных сталей с улучшенным сопротивлением к атмосферной коррозии |

|

(EN 10025-5:2019) |

(Hot rolled products of structural steels - Part 5: Technical delivery conditions for structural steels with improved atmospheric corrosion resistance) | |

|

[12] |

ЕН 10025-6-2019 |

Изделия горячекатаные из конструкционных сталей. Часть 6. Технические условия поставки для плоского проката из конструкционных сталей с высоким пределом текучести в закаленном и отпущенном состоянии |

|

(EN 10025-6:2019) |

(Hot rolled products of structural steels - Part 6: Technical delivery conditions for flat products of high yield strength structural steels in the quenched tempered condition) | |

|

[13] |

DNVGL-RP-B401 |

Проектирование протекторной защиты (Cathodic protection design) |

|

[14] |

Norsok М-501 |

Подготовка поверхности и защитное покрытие (Surface preparation and protective coating) |

|

[15] |

DNVGL-OS-C101 |

Проектирование морских стальных сооружений. Общие требования проектирования по методу коэффициентов нагрузок и сопротивления (Design of offshore steel structures, general - LRFD method) |

|

[16] |

ИСО 23278-2015 |

Неразрушающий контроль сварных швов. Магнитопорошковый контроль. Уровни приемки |

|

(ISO 23278:2015) |

(Non-destructive testing of welds - Magnetic particle testing - Acceptance levels) | |

|

[17] |

ИСО 11666-2018 |

Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Уровни приемки |

|

(ISO 11666:2018) |

(Non-destructive testing of welds - Ultrasonic testing - Acceptance levels) | |

|

[18] |

ИСО 10675-1-2016 |

Неразрушающий контроль сварных швов. Уровни приемки для радиографического контроля. Часть 1. Сталь, никель, титан и их сплавы |

|

(ISO 10675-1:2016) |

(Non-destructive testing of welds - Acceptance levels for radiographic testing - Part 1: Steel, nickel, titanium and their alloys) |

(Нет голосов) |

-

03.05.2024

Одной категории россиян пообещали бесплатную землю

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

-

03.05.2024

В России решили по-новому бороться с незаконными свалками

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

-

03.05.2024

Россиянам перечислили запрещенные растения на даче

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

-

03.05.2024

Назван самый комфортный город России

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж