![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.6.1.003-2021 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ УСТРАНЕНИЯ ДЕФОРМАЦИЙ И ПОВРЕЖДЕНИЙ С ИСПОЛЬЗОВАНИЕМ РАЗЛИЧНЫХ ТИПОВ СПЕЦИАЛЬНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ ПРИ ВЫПОЛНЕНИИ НЕОТЛОЖНЫХ РАБОТ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.6.1.003-2021 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ УСТРАНЕНИЯ ДЕФОРМАЦИЙ И ПОВРЕЖДЕНИЙ С ИСПОЛЬЗОВАНИЕМ РАЗЛИЧНЫХ ТИПОВ СПЕЦИАЛЬНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ ПРИ ВЫПОЛНЕНИИ НЕОТЛОЖНЫХ РАБОТ

ОДМ 218.6.1.003-2021 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ УСТРАНЕНИЯ ДЕФОРМАЦИЙ И ПОВРЕЖДЕНИЙ С ИСПОЛЬЗОВАНИЕМ РАЗЛИЧНЫХ ТИПОВ СПЕЦИАЛЬНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ ПРИ ВЫПОЛНЕНИИ НЕОТЛОЖНЫХ РАБОТ

Добавил:

Дата: [11.05.2021]

ОДМ 218.6.1.003-2021 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЯМ УСТРАНЕНИЯ ДЕФОРМАЦИЙ И ПОВРЕЖДЕНИЙ С ИСПОЛЬЗОВАНИЕМ РАЗЛИЧНЫХ ТИПОВ СПЕЦИАЛЬНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ ПРИ ВЫПОЛНЕНИИ НЕОТЛОЖНЫХ РАБОТ

Предисловие

1 Разработан обществом с ограниченной ответственностью "Автодорис" (ООО "Автодорис").

2 Внесен Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства.

3 Издан на основании распоряжения Федерального дорожного агентства от "17" февраля 2021 N 572-р.

4 Носит рекомендательный характер.

5 Введен впервые.

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее ОДМ) содержит рекомендации по технологиям устранения деформаций и повреждений с применением холодных и горячих асфальтобетонных смесей при выполнении неотложных работ на автомобильных дорогах общего пользования с нежесткими дорожными одеждами капитального и облегчённого типов.

1.2 Настоящий ОДМ предназначен для применения организациями, выполняющими функции заказчика и подрядными организациями, осуществляющими проектирование и содержание автомобильных дорог.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ТР ТС 014/2011 Технический регламент Таможенного союза. Безопасность автомобильных дорог.

ГОСТ 12.1.004-91 Межгосударственный стандарт. Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88. Межгосударственный стандарт. Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76*. Государственный стандарт Союза ССР. Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002-2014. Межгосударственный стандарт. Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ Р 58577-2019. Национальный стандарт Российской Федерации. Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ 4333-2014 (ISO 2592:2000). Межгосударственный стандарт. Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле

ГОСТ 5789-78. Государственный стандарт Союза ССР. Реактивы. Толуол. Технические условия

ГОСТ 9805-84. Межгосударственный стандарт. Спирт изопропиловый. Технические условия

ГОСТ 11503-74. Межгосударственный стандарт. Битумы нефтяные. Метод определения условной вязкости

ГОСТ 11504-73. Межгосударственный стандарт. Битумы нефтяные. Метод определения количества испарившегося разжижителя из жидких битумов

ГОСТ 11508-74*. Битумы нефтяные. Методы определения сцепления битума с мрамором и песком

ГОСТ 11955-82 Битумы нефтяные дорожные жидкие. Технические условия

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытания

ГОСТ 30108-94 Межгосударственный стандарт. Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 32703-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32730-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32758-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Временные технические средства организации дорожного движения. Технические требования и правила применения

ГОСТ 32761-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32824-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 32826-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 33101-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Покрытия дорожные. Методы измерения ровности

ГОСТ 33133-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33142-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения температуры размягчения. Метод "Кольцо и Шар"

ГОСТ 33220-2015 Межгосударственный стандарт. Дороги автомобильные общего пользования. Требования к эксплуатационному состоянию.

ГОСТ 33052-2014 Межгосударственный стандарт. Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение эквивалента песка.

ГОСТ Р 52056-2003 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 52128-2003 Государственный стандарт Российской Федерации. Эмульсии битумные дорожные. Технические условия

ГОСТ Р 53228-2008. Национальный стандарт Российской Федерации. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 54401-2020. Национальный стандарт Российской Федерации. Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Технические условия

ГОСТ Р 55420-2013. Национальный стандарт Российской Федерации. Дороги автомобильные общего пользования. Эмульсии битумные дорожные катионные. Технические условия

ГОСТ Р 58406.2-2020. Национальный стандарт Российской Федерации. Дороги автомобильные общего пользования. Смеси горячие асфальтобетонные и асфальтобетон. Технические условия

3 Термины, определения, обозначения и сокращения

В настоящем документе применены следующие термины, определения, обозначения и сокращения:

3.1 асфальтобетон дорожный литой: Застывшая в процессе охлаждения и сформировавшаяся в покрытии смесь асфальтобетонная дорожная литая горячая.

3.2 вяжущее вещество (вяжущее): Органическое соединение (вязкий дорожный битум, жидкий дорожный битум, вязкий или жидкий модифицированный битум), предназначенное для соединения между собой зерен минеральной части асфальтобетонной смеси.

3.3 гелеобразное жидкое органическое вяжущее: Модифицированный жидкий битум, отличающийся улучшенными технологическими показателями, позволяющими ввести в смесь большее количество битума и получить более прочные битумные пленки на минеральной поверхности, получаемый путем объединения вязкого нефтяного дорожного битума в горячем состоянии с гелеобразующей добавкой и органическим разжижителем.

3.4 гелеобразующая добавка: Модификатор, изменяющий внутреннюю структуру битума, переводящий его в гелеобразное состояние, при котором снижается его текучесть при повышенных температурах, а низкотемпературные свойства остаются неизменными.

3.5 дефект: Несоответствие транспортно-эксплуатационных показателей конструктивных элементов дорог, дорожных сооружений и элементов обустройства нормативным требованиям.

3.6 дорожное покрытие: Конструкция, состоящая из одного или нескольких слоев, воспринимающая нагрузки от транспорта и обеспечивающая его беспрепятственное движение.

3.7 жидкое органическое вяжущее (жидкий битум): Органическое вяжущее, предназначенное для соединения между собой зерен минеральной части холодной асфальтобетонной смеси, получаемое путем разжижения вязкого нефтяного дорожного битума в горячем состоянии органическим разжижителем либо иным способом для достижения требуемой вязкости.

3.8 жидкое битумно-полимерное вяжущее: Многокомпонентное жидкое органическое вяжущее, отличающееся улучшенными физико-механическими показателями в сравнении с разжиженными органическими разжижителями вязкими дорожными битумами, предназначенное для соединения между собой зерен минеральной части холодной асфальтобетонной смеси и получаемое путём разжижения вязкого нефтяного дорожного битума в горячем состоянии раствором полимера типа СБС в органическом разжижителе, либо иным способом введения полимера типа СБС с достижением требуемой вязкости с дополнительным введением поверхностно-активного вещества или без него.

3.9 многощебенистая ремонтная холодная асфальтобетонная смесь (АХРС): Рационально подобранная смесь для всесезонного ремонта дорожных покрытий, состоящая из минеральной части (щебня и песка), жидкого органического вяжущего или гелеобразного жидкого органического вяжущего и иных добавок, способных удерживать вяжущее на минеральных зернах при хранении смеси и ее транспортировании, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Многощебенистые смеси отличаются гранулометрическим составом минеральной части с максимальным размером зерен до 11,2 мм и повышенным содержанием жидкого органического вяжущего или гелеобразного жидкого органического вяжущего.

3.10 модифицированный жидкий битум: Многокомпонентное жидкое органическое вяжущее, отличающиеся улучшенными физико - механическими показателями в сравнении с разжиженными органическими разжижителями вязкими дорожными битумами, предназначенное для соединения между собой зерен минеральной части холодной асфальтобетонной смеси и получаемое либо путём разжижения вязкого нефтяного дорожного битума в горячем состоянии жидким модификатором, либо раствором модификатора в органическом разжижителе, либо иным способом введения модификатора с достижением требуемой вязкости с дополнительным введением поверхностно-активного вещества или без него.

3.11 неотложные работы: Работы при положительных или отрицательных температурах до минус 10°С, выполняемый с целью устранения дефектов и повреждений покрытий дорожных одежд, создающих угрозу безопасности дорожного движения и требующих ликвидации в течение от 3 до 12 суток в зависимости от категории автомобильной дороги..

3.12 нескладируемая холодная асфальтобетонная смесь (АХН): Смесь, не подлежащая длительному хранению, кратковременно складируемая и используемая в течение десяти суток после ее приготовления в связи с высокой вероятностью снижения первоначальных показателей физико-механических и /или технологических свойств.

3.13 переработанный асфальтобетон: Материал, получаемый путем сортировки и при необходимости дробления асфальтогранулята или асфальтобетонного лома на дробильно-сортировочных установках.

3.14 поверхностно-активные вещества (ПАВ): Минеральные или органические добавки, вводимые в смесь для повышения сцепления органического вяжущего с поверхностью минерального материала или с целью регулирования процессов формирования в битумоминеральной смеси.

3.15 складируемая холодная асфальтобетонная смесь (АХС): Смесь, подлежащая длительному хранению сроком до шести месяцев в зависимости от принятого способа складирования без снижения первоначальных показателей физико-механических и/или технологических свойств.

3.16 срок устранения дефекта: Время с момента обнаружения дефекта до его устранения.

3.17 холодный асфальтобетон: Уплотненная холодная асфальтобетонная смесь.

3.18 холодная асфальтобетонная смесь: Рационально подобранная смесь, состоящая из минеральной части (щебня, песка и минерального порошка или без него) и жидкого битумного вяжущего, взятых в определенных соотношениях и перемешанных в нагретом состоянии. Дополнительным компонентом холодной смеси при необходимости является переработанный асфальтобетон.

3.19 холодная складируемая органоминеральная смесь (ОМСЭ): Рационально подобранная смесь подлежащая длительному хранению, получаемая перемешиванием в стационарных или мобильных смесительных установках без нагрева щебня (гравия), песка, а также при необходимости - минерального порошка (в том числе порошковых отходов производства) и переработанного асфальтобетона с органическим вяжущим - битумной эмульсией.

3.20 эксплуатационное состояние дороги: Состояние дороги, которое характеризуется транспортно-эксплуатационными показателями конструктивных элементов дорог, дорожных сооружений и элементов обустройства, изменяющихся при ее эксплуатации, воздействии транспортных средств и метеорологических условий.

4 Общие положения

4.1 Неотложные работы выполняют с целью устранения деформаций и повреждений дорожного покрытия, создающих угрозу безопасности дорожного движения, и требующих ликвидации в течение от 3 до 12 суток по ГОСТ 33220 в зависимости от категории автомобильной дороги.

4.2 Асфальтобетонное покрытие проезжей части не должно иметь дефектов, указанных в таблице 2 ГОСТ 33220.

4.3 До устранения дефектов покрытия проезжей части, препятствующих проезду транспортных средств (изменяющих траекторию движения), участок покрытия дороги должен быть обозначен (огражден) соответствующими временными техническими средствами организации дорожного движения по ГОСТ 32758.

4.4 Дефекты дорожных покрытий в виде выбоин образуются в течение всех периодов года. Наибольшие сложности для дорожных эксплуатирующих организаций создают выбоины, образующиеся в дорожных покрытиях при низких положительных и отрицательных температурах воздуха.

При неотложных работах необходимо ликвидировать дефекты покрытий в виде выбоин в соответствии с ГОСТ 33220 в течение от 3 до 12 суток в зависимости от категории автомобильной дороги, с использованием горячих или холодных смесей.

4.5 В случаях, когда для устранения дефекта необходимы определенные погодно-климатические условия, срок устранения дефекта в соответствии с ГОСТ 33220 исчисляется с момента их наступления.

5 Классификация используемых смесей

5.1 Для неотложных работ в зависимости от погодно-климатических факторов и эксплуатационного состояния покрытия применяют следующие виды смесей:

- холодные складируемые и нескладируемые асфальтобетонные с номинальным максимальным размером до 11,2 мм, отвечающие требованиям ПНСТ 362-2019 [1] и рекомендациям настоящего ОДМ;

- холодные многощебенистые асфальтобетонные смеси на жидком или гелеобразном битумном вяжущем, отвечающие требованиям ПНСТ 362-2019 [1] и рекомендациям настоящего ОДМ;

- холодные складируемые специальные органоминеральные смеси (ОМСЭ) на основе битумных эмульсий, отвечающие рекомендациям - настоящего ОДМ;

- горячие асфальтобетонные смеси, отвечающие требованиям ГОСТ Р 58406.2 с номинальным максимальным размером применяемого заполнителя до 11.2 мм;

- литые асфальтобетонные смеси по ГОСТ Р 54401.

5.2 В зависимости от используемого вяжущего смеси делят на:

- смеси с жидкими органическими вяжущими;

- смеси с вязкими органическими вяжущими;

- смеси на модифицированном вяжущем (модифицированный вязкий битум и полимерно-битумное вяжущее или модифицированный жидкий битум, в том числе жидкое битумно-полимерное вяжущее на основе полимеров типа СБС);

- смеси на битумных эмульсиях.

5.3 Обозначения горячих смесей, используемых для неотложных работ, выполняют по ГОСТ Р 58406.2, литых смесей - по ГОСТ Р 54401.

5.4 Обозначения холодных асфальтобетонных и многощебенистых холодных смесей для неотложных работ выполняют по ПНСТ 362-2019 [1].

В зависимости от требований для минеральных материалов, используемых для приготовления холодных асфальтобетонных смесей, и величины нормируемых физико-механических показателей холодные асфальтобетоны и смеси, за исключением складируемых многощебенистых ремонтных, подразделяют на марки: М1, М2, М3.

Рекомендуемая область применения холодных асфальтобетонных смесей различных видов и марок при выполнении неотложных работ в зависимости от вида жидкого органического вяжущего приведена в приложении Б ПНСТ 3622019 [1].

5.5 Холодные специальные органоминеральные смеси для неотложных работ с использованием в качестве вяжущего битумных эмульсий имеют обозначение ОМСЭ.

5.6 Приготовление холодных и горячих смесей возможно как в стационарных, так и в мобильных смесительных установках.

При небольших объёмах неотложных работ рекомендуется использовать передвижные смесители.

6. Рекомендуемые характеристики используемых материалов и смесей

6.1 Рекомендуемые характеристики исходных материалов

6.1.1 Для приготовления смесей используют щебень основных и широких фракций по ГОСТ 32703 или ГОСТ 32826.

6.1.2 Физико-механические характеристики щебня, предназначенного для приготовления холодных складируемых и нескладируемых асфальтобетонных смесей, должны соответствовать требованиям ГОСТ 32703 или ГОСТ 32826, ПНСТ 362-2019 [1].

Характеристики щебня для специальных органоминеральных смесей на основе битумных эмульсий должны соответствовать требованиям ГОСТ 32703 (ГОСТ 32826) и требованиям ПНСТ 362-2019 [1] к щебню для асфальтобетонных смесей АХРС.

6.1.3 Физико-механические характеристики щебня, предназначенного для приготовления горячих асфальтобетонных смесей, должны соответствовать требованиям ГОСТ 32703 или ГОСТ 32826, ГОСТ Р 58406.2, литых асфальтобетонных смесей - ГОСТ 32703, ГОСТ Р 54401.

6.1.4 Песок природный для всех видов холодных асфальтобетонных и специальных органоминеральных смесей должен соответствовать требованиям ГОСТ 32824, дробленный песок - ГОСТ 32730.

Характеристики песка предназначенного для приготовления горячих асфальтобетонных смесей, должны соответствовать требованиям ГОСТ 32824, ГОСТ 32730, ГОСТ Р 58406.2, литых асфальтобетонных смесей ГОСТ 32824, ГОСТ 32730 и ГОСТ Р 54401.

Допустимое количество природного песка от общей массы песка в холодных асфальтобетонных смесях должно соответствовать требованиям ПНСТ 362-2019 [1], а в специальных органоминеральных смесях (ОМСЭ) рекомендуемое количество природного песка - не более 20%.

Рекомендуемое значение эквивалента песка, определяемого по ГОСТ 33052 для специальных органоминеральных смесей - не менее 45.

Рекомендуемое содержание глинистых частиц, определяемое методом набухания, у дробленого песка и природного песка должно быть не более 1,0 % масс. Общее содержание зерен мельче 0,125 мм (в том числе пылевидных и глинистых частиц) в дробленом песке, применяемом в холодных смесях, не нормируется.

Требования к маркам по дробимости дробленого песка для холодных смесей должны соответствовать требованиям ПНСТ 362-2019 [1]. Для специальных органоминеральных смесей рекомендуемая марка по дробимости песка - не ниже М 800.

6.1.5 Для приготовления холодных асфальтобетонных смесей применяют минеральные порошки, соответствующие требованиям ГОСТ 32761.

Для приготовления специальных органоминеральных смесей на основе битумных эмульсий для обеспечения требуемого гранулометрического состава и нормативных прочностных характеристик при необходимости применяют минеральные порошки, соответствующие ГОСТ 32761.

Минеральный порошок для горячих асфальтобетонных и горячих литых асфальтобетонных смесей должен соответствовать требованиям ГОСТ 32761.

6.1.6 Рекомендуемое содержание переработанного асфальтобетона (асфальтогранулята) не должно не превышать 10% массовой доли состава горячей асфальтобетонной смеси или смеси литой для ямочного ремонта, и не более 20% от массовой доли состава холодной асфальтобетонной, органоминеральной и многощебенистой складируемой смеси.

Переработанный асфальтобетон в холодных асфальтобетонных смесях рекомендуется использовать в виде следующих основных (стандартных) фракций агрегатного состава: от 0 до 4 мм; св. 4 до 5,6 мм; св. 5,6 до 8 мм; св. 8 до 11,2 мм; св. 11,2 до 16 мм.

Возможно использовать переработанный асфальтобетон в виде широких фракций: от 4 до 8 мм; от 8 до 16 мм, а также смеси фракций, характеризуемых соотношением D/d≥4, где d и D - наименьшие и наибольшие номинальные размеры ячеек сит, мм.

Максимальный размер частиц агрегатного состава, определяемый по ГОСТ 33029 не должен превышать 16,0 мм.

Агрегатный состав переработанного асфальтобетона должен соответствовать рекомендациям, представленным в таблице 1.

Таблица 1 - Рекомендуемый агрегатный состав переработанного асфальтобетона

|

Размер ячейки контрольных сит, мм |

d |

D |

2D |

|

Полный проход на ситах, % масс. |

Не более 15 |

Не менее 85 |

100 |

Рекомендуемое содержание частиц крупнее 4 мм в смеси фракций переработанного асфальтобетона - не менее 30% при отсутствии инородных включений и соответствии максимального размера зерен щебня, содержащегося в переработанном асфальтобетоне максимальному размеру зерен щебня в смесях.

6.1.7 В качестве органических вяжущих при приготовлении смесей, используемых для неотложных работ, применяют нефтяные дорожные вязкие битумы по ГОСТ 33133 и жидкие - по ГОСТ 11955, модифицированные или улучшенные вязкие и жидкие дорожные битумы, приготавливаемые по стандартам заводов-изготовителей, а также полимерно-битумное вяжущее по ГОСТ Р 52056, битумные эмульсии ЭБК-2 по ГОСТ Р 52128 и ЭБДК С по ГОСТ Р 55420.

Органическое вяжущее, используемое для асфальтобетонных смесей должно выдерживать испытание на сцепление с поверхностью щебня, входящего в состав смесей, в соответствии с ГОСТ Р 58406.2-2020. Качество сцепления должно быть не ниже четырех баллов.

6.1.8 Для приготовления холодных асфальтобетонных смесей применяют жидкое органическое вяжущее, состоящее из взятых в определенном соотношении вязкого дорожного битума, ПАВ и разжижителя (дизельного топлива, керосина или других специальных продуктов, производимых по стандартам заводов-изготовителей), по показателю условной вязкости соответствующее маркам жидких битумов СГ 40/70, СГ 70/130, СГ 130/200, МГ 40/70, МГ 70/130, МГ 130/200, МГО 70/130, МГО 130/200 по ГОСТ 11955 или жидкие модифицированные вяжущие с соответствующей условной вязкостью, приготовленные согласно стандарта предприятия-изготовителя.

Свойства гелеобразного жидкого битума должны быть не ниже требований ГОСТ 11955, предъявляемых к битуму марок СГ 70/130 или МГ 70/130.

Допускается использование конкретных нормативных документов, содержащих требования к свойствам модифицированных жидких битумов с условной вязкостью соответствующей ГОСТ 11955 для приготовления холодных асфальтобетонных и специальных органоминеральных смесей.

6.1.9 Для приготовления холодных асфальтобетонных смесей с использованием переработанного асфальтобетона применяют жидкие органические вяжущие марок: СГ 40/70, СГ 70/130, МГ 40/70, МГ 70/130.

При применении переработанного асфальтобетона в минеральной части холодной асфальтобетонной или органоминеральной смеси вязкость используемого жидкого органического вяжущего может быть менее 40 с.

Наличие переработанного асфальтобетона предопределяет склонность к слёживанию холодной смеси. Для снижения слёживаемости смеси рекомендуется использовать предварительную обработку переработанного асфальтобетона органическим разжижителем до смешивания компонентов смеси.

6.1.10 В качестве активных добавок в составах смесей рекомендуется применять поверхностно - активные вещества (ПАВ).

6.1.11 Рекомендуется применение в смесях добавок и модификаторов асфальтобетона и органических вяжущих.

Добавки и модификаторы применяют для обеспечения соответствия физико-механических показателей специальных смесей требованиям настоящего ОДМ.

В качестве добавок, позволяющих улучшить технологические свойства холодных специальных асфальтобетонных смесей, увеличить содержание органического вяжущего в смеси, предотвратить его стекание при хранении и транспортировании смеси, возможно использовать гелеобразователи, а также другие добавки.

6.1.12 Применяют добавки и модификаторы, соответствующие требованиям действующих нормативных документов или стандартам заводов- изготовителей.

6.2 Рекомендуемые свойства холодных асфальтобетонных смесей

6.2.1 Холодные асфальтобетонные смеси, приготовленные на жидких модифицированных битумах, в том числе жидких битумно-полимерных вяжущих на основе полимеров типа СБС, применяют при сухой погоде для неотложных работ при температурах до минус 10°С, на основе жидких битумов до 5°С.

Температурные условия выполнения неотложных работ могут быть уточнены по результатам определения показателя удобоукладываемости холодных складируемых и нескладируемых асфальтобетонных и специальных органоминеральных смесей в соответствии с методикой, приведенной в приложении А настоящего ОДМ.

6.2.2 Холодные асфальтобетонные смеси приготавливаются по технологическому регламенту, утвержденному в установленном порядке предприятием - изготовителем.

6.2.3 Зерновые составы минеральной части холодных складируемых и нескладируемых асфальтобетонных смесей для неотложных работ должны соответствовать требованиям, установленным в ПНСТ 362-2019 [1].

6.2.4 Показатели физико-механических свойств холодных асфальтобетонных смесей должны соответствовать требованиям ПНСТ 362-2019 [1], установленным в зависимости от марки смеси, вида используемого разжижителя и марки применяемого жидкого органического вяжущего.

6.2.5 Физико-механические показатели холодных асфальтобетонных смесей подразделяют на основные и дополнительные.

6.2.6 Рекомендуемые физико-механические свойства холодных складируемых и нескладируемых асфальтобетонных смесей в зависимости от вида используемого органического вяжущего приведены в таблицах 2, 3.

Таблица 2 - Физико-механические показатели нескладируемых холодных асфальтобетонных смесей для неотложных работ

|

Наименование показателя |

Значение для смеси марки | ||

|

М1 |

М2 |

М3 | |

Основные показатели | |||

|

Водонасыщение, % |

4,0 - 8,0 |

4,0 - 9,0 |

4,0 - 9,0 |

|

Набухание, % об., не более |

1,0 |

2,0 |

2,0 |

|

Водостойкость, не менее |

0,75 |

0,70 |

0,65 |

|

Содержание воздушных пустот, % |

5,0 - 9,0 |

5,0 - 10,0 |

5,0 - 10,0 |

|

Пустоты в минеральном заполнителе (ПМЗ), %, не менее |

15 |

15 |

16 |

|

Пустоты, наполненные битумным вяжущим (ПНБ), % |

45 - 80 |

40 - 80 |

40 - 80 |

|

Предел прочности при непрямом растяжении, МПа, не менее |

0,15 |

0,10 |

0,05 |

Дополнительные показатели | |||

|

Разрушающая нагрузка по Маршаллу, кН |

Для набора статистических данных | ||

|

Деформация по Маршаллу, мм | |||

|

Сопротивление течению по Маршаллу, кН/мм | |||

|

Примечание - Испытания лабораторных образцов начинают выполнят не ранее чем через 2 сут и не позднее 2,5 сут с момента изготовления. | |||

Таблица 3 - Физико-механические показатели складируемых холодных смесей для неотложных работ

|

Наименование показателя |

Значение для смеси марки | ||

|

М1 |

М2 |

М3 | |

Основные показатели | |||

|

Водонасыщение, % об. |

4,0 - 8,0 |

4,0 - 9,0 |

4,0 - 10,0 |

|

Набухание, % об., не более |

1,0 |

2,0 |

2,0 |

|

Водостойкость, не менее |

0,70 |

0,65 |

0,60 |

|

Содержание воздушных пустот, % |

5,0 - 9,0 |

5,0 - 10,0 |

5,0 - 12,0 |

|

Пустоты в минеральном заполнителе (ПМЗ), %, не менее |

16 |

16 |

17 |

|

Пустоты, наполненные битумным вяжущим (ПНБ), % |

45 - 80 |

40 - 80 |

40 - 80 |

|

Предел прочности при непрямом растяжении, МПа, не менее |

0,12 |

0,08 |

0,05 |

Дополнительные показатели | |||

|

Разрушающая нагрузка по Маршаллу, кН |

Для набора статистических данных | ||

|

Деформация по Маршаллу, мм | |||

|

Сопротивление течению по Маршаллу, кН/мм | |||

|

Примечание - Испытания лабораторных образцов начинают выполнят не ранее чем через 2 сут и не позднее 2,5 сут с момента изготовления. | |||

6.2.7 Рекомендуемая слеживаемость холодных смесей, приготовленных на жидких битумно-полимерных вяжущих на основе полимеров типа СБС, характеризуемая числом ударов по ГОСТ 12801 - не более 5, на жидких битумах по ГОСТ 11955 или других жидких модифицированных вяжущих - не более 10.

6.2.8 При приемо-сдаточных испытаниях смеси определяют следующие показатели:

- гранулометрический состав смеси;

- водонасыщение;

- набухание;

- слеживаемость;

При периодических испытаниях смеси определяют следующие показатели:

- слеживаемость;

- водонасыщение;

- набухание;

- водостойкость;

- гранулометрический состав смеси;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- предел прочности при непрямом растяжении;

- сцепление вяжущего с поверхностью минеральной части;

- стекание при температуре приготовления (только для смесей АХРС);

- однородность (по коэффициенту вариации показателя водонасыщения).

- разрушающая нагрузка по Маршаллу;

- деформация по Маршаллу;

- сопротивление течению по Маршаллу.

Дополнительные показатели определяют в случае, если это предусмотрено проектной документацией и контрактами. В этом случае дополнительные показатели подлежат определению при периодических испытаниях, но не реже одного раза в 15 суток.

6.2.9 Для неотложных работ при отрицательных температурах рекомендуется использовать холодные складируемые асфальтобетонные смеси, приготовленные на жидком модифицированном вяжущем (жидких битумно-полимерных вяжущих на основе полимеров типа СБС или жидких модифицированных битумах), т.к. указанные смеси обладают улучшенными технологическими показателями и низкой слёживаемостью, что позволяет их использовать при температуре воздуха до минус 10 оС..

Технология приготовления жидких битумно-полимерных вяжущих на основе полимеров типа СБС приведена в приложении Б настоящего ОДМ.

Физико-механические характеристики щебня и песка, предназначенного для приготовления холодных складируемых асфальтобетонных смесей с использованием жидкого модифицированного вяжущего, должны соответствовать требованиям указанных в ПНСТ 362-2019 [1] для холодных смесей 1 марки.

6.2.10 Рекомендуемое водонасыщение холодного асфальтобетона, приготовленного на жидких битумно-полимерных вяжущих на основе полимеров типа СБС - от 4 % до 9 % по объему.

6.2.11 Объем пустот в минеральном заполнителе асфальтобетонов из холодных смесей, приготовленных на жидких битумно-полимерных вяжущих на основе полимеров типа СБС - не более 20 %.

6.2.12 Холодные асфальтобетонные смеси, приготовленные как на жидких битумах, так и на жидких битумно-полимерных вяжущих на основе полимеров типа СБС, должны выдерживать испытание на сцепление вяжущих с поверхностью минеральной части по ГОСТ Р 58406.2-2020.

6.2.13 Однородность холодных специальных асфальтобетонных смесей, приготовленных как на жидких битумах, так и на жидких битумно-полимерных вяжущих на основе полимеров типа СБС, оценивают коэффициентом вариации водонасыщения. Рекомендуемое значение коэффициента вариации - не более 0,15.

6.2.14 Холодные смеси в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов Аэфф, определяемой по ГОСТ 30108, в применяемых материалах используют при:

- Аэфф до 740 Бк/кг - для неотложных работ без ограничений;

- Аэфф свыше 740 до 1500 Бк/кг - для неотложных работ вне населенных пунктов и зон перспективной застройки.

6.2.15 Физико-механические свойства холодных асфальтобетонных смесей определяют по образцам, приготовленным и испытанным в соответствии с ПНСТ 362-2019 [1].

6.3 Рекомендуемые свойства холодных складируемых многощебенистых асфальтобетонных смесей

6.3.1 Ремонтные складируемые многощебенистые асфальтобетонные смеси на основе жидких органических вяжущих или гелеобразных битумных вяжущих (АХРС) применяют в сухую погоду для неотложных работ при температурах до минус 10°С.

Температурные условия выполнения неотложных работ могут быть уточнены по результатам определения показателя удобоукладываемости холодных складируемых многощебенистых смесей согласно методики, приведенной в приложении А настоящего ОДМ.

6.3.2 Отличительная особенность асфальтобетонных холодных складируемых многощебенистых смесей заключается в повышенном содержании щебеночной составляющей в минеральной части, что в сочетании с низким содержанием мелких частиц (0,063 мм и менее) обеспечивает низкую слёживаемость и хорошую удобоукладываемость при пониженных температурах воздуха.

6.3.3 Зерновой состав минеральной части холодных многощебенистых асфальтобетонных смесей (АХРС) для неотложных работ должен соответствовать требованиям, установленным в ПНСТ 362-2019 [1].

6.3.4 Свойства минеральных материалов при приготовлении холодных складируемых многощебенистых смесей принимают в соответствии с требованиями ПНСТ 362-2019 [1].

6.3.5 В качестве органических вяжущих для приготовления многощебенистых холодных складируемых битумоминеральных смесей применяют жидкие дорожные битумы - по ГОСТ 11955 и модифицированные или гелеобразные жидкие битумы.

6.3.6 Рекомендуемые физико-механические показатели многощебенистых холодных смесей для неотложных работ в зависимости от вида используемого органического вяжущего приведены в таблице 4.

Таблица 4 - Физико-механические показатели многощебенистых ремонтных холодных асфальтобетонных смесей

|

Наименование показателя |

Значение для холодных | |

|

с жидкими органическими вяжущими |

с гелеобразными жидкими органическими вяжущими | |

Основные показатели | ||

|

Водонасыщение, % об. |

4,0 - 12,0 |

4,0 - 9,0 |

|

Набухание, % об., не более |

2,0 |

2,0 |

|

Показатель стекания** при температуре приготовления, % |

Не более 0,15 |

Не более 0,15 |

|

Коэффициент водостойкости, не |

0,75 |

0,75 |

|

Слеживаемость, число ударов, не более |

10 |

10 |

Дополнительные показатели | ||

|

Разрушающая нагрузка по Маршаллу, кН |

Для набора статистических даннь | |

|

Деформация по Маршаллу, мм | ||

|

Сопротивление течению по Маршаллу, кН/мм | ||

|

* Испытания лабораторных образцов начинают выполнять не ранее чем через 2 сут и не позднее 2,5 сут с момента изготовления. ** Определение показателя стекания выполняется согласно приложению А ПНСТ 362-2019 [1] с учетом температуры приготовления многощебенистой холодной смеси. | ||

6.4 Характеристики холодных специальных органоминеральных смесей на основе битумных эмульсий

6.4.1 Складируемые специальные органоминеральные смеси на основе битумных эмульсий используют для неотложных работ при температурах до минус 10°С. Допускается при положительных температурах выполнять работы на покрытии, находящемся во влажном состоянии.

При неотложных работах с применением складируемых органоминеральных смесей на основе битумных эмульсий рекомендуемая площадь выбоин - до 1,0 м2, а их глубина - до 10 см..

Температурные условия выполнения неотложных работ могут быть уточнены по результатам определения показателя удобоукладываемости холодных и специальных органоминеральных смесей согласно методики, приведенной в приложении А настоящего ОДМ.

6.4.2 Рекомендуемый зерновой состав минеральной части складируемых ремонтных органоминеральных смесей на основе битумных эмульсий приведен в таблице 5.

Таблица 5 - Гранулометрический состав минеральной части специальных органоминеральных смесей на основе битумных эмульсий

|

Размер ячейки сита, мм |

11,2 |

8,0 |

5,6 |

4,0 |

2,0 |

0,125 |

0,063 |

|

Полные проходы, % |

100 |

95-100 |

85-100 |

55-75 |

10-34 |

0-10 |

0-5 |

6.4.3 Для приготовления холодных специальных органоминеральных смесей на основе битумных эмульсий применяют среднераспадающиеся битумные эмульсии классов ЭБК-2 по ГОСТ Р 52128 и эмульсии ЭБДК С по ГОСТ Р 55420, приготовленные с использованием жидкого битума СГ 70/130. Рекомендуемое содержание остаточного вяжущего в холодных складируемых органоминеральных смесях ОМСЭ составляет от 4,0% до 5,0%.

6.4.4 Эмульсии, используемые для приготовления специальных органоминеральных смесей должны выдерживать испытание на адгезию. Для повышения водоустойчивости пленки вяжущего в качестве активных добавок к органическим вяжущим применяют поверхностно - активные вещества (ПАВ) или продукты, содержащие ПАВ и соответствующие требованиям действующих нормативных документов.

6.4.5 Для приготовления специальных органоминеральных смесей на основе битумных эмульсий необходимо использовать чистую, без посторонних примесей воду с жесткостью не более 8 мг - экв/л.

6.4.6 Физико-механические показатели холодных специальных органоминеральных смесей подразделяют на основные и дополнительные.

6.4.7 Рекомендуемые физико-механические показатели холодных специальных органоминеральных смесей на основе битумных эмульсий приведены в таблице 6.

Таблица 6 - Физико-механические показатели холодных специальных органоминеральных смесей на основе битумных эмульсий

|

Наименование показателя |

Значение показателя для складируемой смеси |

|

Основные показатели | |

|

Предел прочности при непрямом растяжении, МПа, не менее |

0,08 |

|

Коэффициент водостойкости, не менее |

0,70 |

|

Водонасыщение, % по объему |

4,0 - 9,0 |

|

Набухание, % по объему, не более |

2,0 |

|

Слеживаемость, число ударов, не более |

10 |

|

Дополнительные показатели | |

|

Разрушающая нагрузка по Маршаллу, кН |

Для набора статистических данных |

|

Деформация по Маршаллу, мм | |

|

Сопротивление течению по Маршаллу, кН/мм | |

|

Примечание -Испытания лабораторных образцов начинают выполнять не ранее чем через 2 сут и не позднее 2,5 сут с момента изготовления. | |

6.4.8 Физико-механические свойства холодных специальных органоминеральных смесей определяют по образцам, приготовленным и испытанным в соответствии с ПНСТ 362-2019 [1].

6.4.9 Для проверки качества специальных органоминеральных смесей требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

При приемо-сдаточных испытаниях смеси определяют следующие показатели:

- гранулометрический состав;

- водонасыщение;

- набухание;

- предел прочности при непрямом растяжении;

- слеживаемость;

При периодических испытаниях смеси определяют следующие показатели:

- гранулометрический состав;

- водонасыщение;

- набухание;

- слеживаемость;

- предел прочности при непрямом растяжении;

- коэффициент водостойкости

- разрушающая нагрузка по Маршаллу;

- деформация по Маршаллу;

- сопротивление течению по Маршаллу.

Дополнительные показатели определяют при периодических испытаниях, если это предусмотрено проектной документацией и контрактами.

6.5 Свойства горячих асфальтобетонных смесей

6.5.1 Горячие асфальтобетонные смеси по ГОСТ Р 58406.2 используются в сухую погоду для неотложных работ при температурах не менее 15°С. Литые смеси по ГОСТ Р 54401 используют в сухую погоду при температуре окружающего воздуха не ниже минус 10°С. Допускается литыми смесями по ГОСТ Р 54401 выполнять неотложные работы по устранению дефектов покрытий, находящихся во влажном состоянии.

6.5.2 Свойства горячих смесей, применяемых для неотложных работ, должны соответствовать ГОСТ Р 58406.2, литых смесей - ГОСТ Р 54401.

6.5.3 Зерновые составы минеральной части литых асфальтобетонных смесей, используемых для неотложных работ, должны соответствовать ГОСТ Р 54401.

6.5.4 Для приготовления литых асфальтобетонных смесей используют органические вяжущие в соответствии с требованиями ГОСТ Р 54401, пункт 5.3.1.

6.5.5 Показатели физико-механических свойств литых смесей должны соответствовать требованиям, установленным ГОСТ Р 54401 в зависимости от конкретного типа смеси и типа транспортной нагрузки.

6.6 Свойства материалов для технологии ямочного ремонта методом пневмонабрызга

6.6.1 При выполнении работ используют битумную эмульсию ЭБК-2 по ГОСТ Р 52128 или ЭБДК С по ГОСТ Р 55420 с содержанием вяжущего (62±2)% и щебень широкой фракции от 4 до 8 мм по ГОСТ 32703.

6.6.2 Щебень должен иметь марку по дробимости не менее М 1000, показатель морозостойкости не менее F 100, марку по износу И 3, содержание пылевидных и глинистых частиц не более 0,5% и содержание зерен пластинчатой (лещадной) и игловатой формы не более 20%. Рекомендуется использовать предварительно помытый щебень с влажностью не более 0,7%.

6.6.3 Максимальная глубина ремонтируемой выбоины - 10 см. При глубине выбоины более 5 см неотложные работы выполняют двумя последовательно укладываемыми слоями.

7 Технологии выполнения работ

7.1 Общие рекомендации по приготовлению смесей

7.1.1 Приготовление асфальтобетонных смесей и специальных органоминеральных смесей включает в себя следующие этапы:

- подбор оптимального состава;

- выпуск смеси;

- контроль качества.

При подборе состава сначала определяются свойства минеральных материалов, планируемых к использованию при выпуске смеси. После чего подбирается оптимальное соотношение минеральных материалов, обеспечивающее необходимые требования по гранулометрическому составу.

Параллельно с подбором минеральных материалов подбирается органическое вяжущее. При подборе состава вяжущего при необходимости, что особенно важно для холодных смесей, предусматривают применение адгезионных добавок.

Затем назначается ориентировочное содержание органического вяжущего в смеси и готовятся лабораторные пробы с различным содержанием вяжущего. По результатам испытаний проб смеси вносят корректировки в её состав.

По окончанию подбора состава смеси полученный рецепт оформляют, утверждают и используют для её выпуска.

7.1.2 Приготовление асфальтобетонных смесей выполняют в соответствии с техническим регламентом, разработанным в установленном порядке.

7.1.3 Приготовление горячих и холодных асфальтобетонных смесей выполняют стационарных, мобильных и передвижных установках.

При работе на передвижных смесителях предусматривают предварительное дозирование минеральных материалов.

7.1.4 Приготовление холодных складируемых органоминеральных смесей на битумных эмульсиях осуществляют в стационарных или мобильных установках с принудительным перемешиванием.

7.2 Приготовление холодных смесей

7.2.1 Приготовление холодных асфальтобетонных смесей осуществляют в стационарных асфальтосмесительных установках или мобильных установках, предназначенных для приготовления асфальтобетонных смесей в соответствии с рекомендациями [2]. При этом следует учесть, что в периоды года с обильными осадками может возникнуть необходимость двукратной просушки некоторых минеральных материалов (в первую очередь - природного или дробленого песка) в сушильном барабане.

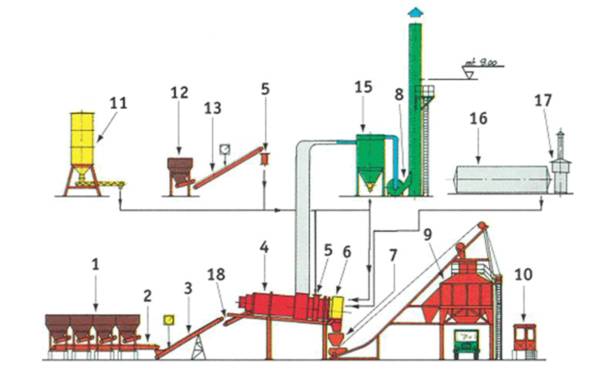

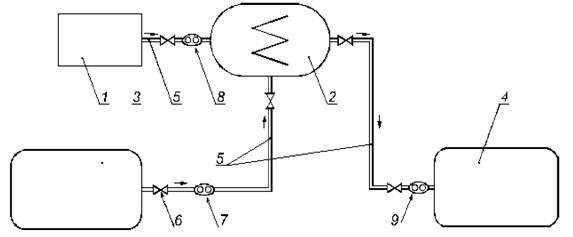

Схема стационарной асфальтосмесительной установки циклического действия с принудительным перемешиванием приведена на рисунке 1.

7.2.2 При приготовлении холодных асфальтобетонных смесей:

- минеральные материалы (за исключением минерального порошка) подают из расходного склада фронтальным погрузчиком;

- минеральные материалы из расходного склада подаются в бункера дозаторы смесительной установки, где происходит предварительная дозировка в соответствии с утвержденной рецептурой;

- минеральные материалы высушиваются и нагреваются до рабочей температуры, но не выше 120°С , в сушильном барабане;.

- минеральные материалы поступают на конвейер и дозируются в смесительный агрегат, где они перемешиваются;

- минеральный порошок дозируют из агрегата для порошкообразных материалов в смесительный агрегат, где он перемешивается с минеральными материалами;

- органическое вяжущее подают из расходной емкости по системе трубопроводов;

- сухое перемешивание обеспечивает равномерное распределение минеральных материалов по всему объему мешалки. Далее из цистерн дозируется жидкое органическое вяжущее и смесь перемешивается до однородного состояния, а затем поступает в промежуточный бункер или выгружается в автотранспорт;

- оптимальной считают температуру смешивания при которой вязкость будет находится в пределах (0,17±0,02) Па·с,

- готовая смесь выгружается на площадку временного хранения и после остывания складируется в штабель или расфасовывается в специальную тару.

|

1. Бункеры-дозатор 2. Сборный конвейер 3. Конвейер 4. Сушильно-смесительный барабан 5. Дозатор и подача старого асфальтобетона 6. Смесительная зона 7. Бункер ожидания скипа 8. Пылесос-вентилятор 9. Накопительный бункер |

10. Кабина управления 11. Силос минпорошка 12. Бункер старого асфальтобетона 13. Конвейер 15. Пылеуловитель и силос пыли 16. Битумный бак-цистерна 17. Нагреватель масла 18. Конвейер сушильного барабана |

Рисунок 1 - Схема асфальтосмесительной установки циклического действия

7.2.3 Выпущенная смесь складируется в штабель на подготовленной площадке. Рекомендуется в процессе остывания смеси её перемешивать при помощи погрузчика. После остывания смеси для лучшего хранения следует упаковать их в герметичную тару (мешки, металлические ведра с крышками). Допускается при соответствующем обосновании хранение смеси в штабелях под навесом.

7.2.4 В процессе выпуска необходимо постоянно контролировать температуру смеси. Температура приготовления холодной смеси в зависимости от условной вязкости жидкого битума по ГОСТ 11955, определенной по вискозиметру с отверстием 5 мм при 60°С, должна соответствовать приведенной в таблице 7.

Таблица 7 - Температура приготовления холодных асфальтобетонных смесей в зависимости от условной вязкости жидкого битума по ГОСТ 11955

|

Наименование показателя |

Значение показателя | |

|

Условная вязкость жидкого вяжущего по вискозиметру при 60 °С, с |

70 - 130 |

131 - 200 |

|

Температура приготовления холодной смеси, °С |

80 - 110 |

100 - 130 |

7.2.5 Смесь должна быть однородной: зерна минерального материала должны быть равномерно покрыты вяжущим, не должно происходить скопление избытков жидкого битума. При приготовлении смесей допускаемая погрешность дозирования щебня, песка, переработанного асфальтобетона не должна превышать ±3%, минерального порошка (минеральных добавок) ±1,5%, вяжущего ±1,5% по массе.

7.2.6 До начала выпуска смеси следует проверить работу дозаторов завода, при необходимости провести соответствующие тарировки, поверки.

Жидкий битум или жидкое битумно-полимерное вяжущее перед началом выпуска необходимо перемешать для предотвращения возможного расслоения и довести до рабочей температуры. Температура вяжущего назначается в зависимости от применяемого разжижителя и условия обеспечения правил пожарной безопасности. Температура жидкого битума может быть в пределах 100°С, а жидкого битумно-полимерного вяжущего - 80°С. Не рекомендуется долго хранить жидкий битум или жидкое вяжущее в нагретом состоянии, так как это может привести к испарению разжижителя и изменению марки, а также потери адгезионной добавкой (при её наличии в жидком битуме) своих свойств. Для обеспечения точного дозирования целесообразно использование асфальтосмесительной установки с весовым дозатором вяжущего. В процессе выпуска жидкое органическое вяжущее через дозатор подаётся непосредственно в смеситель асфальтобетонного завода.

Минеральный материал (кроме минерального порошка) подается через бункеры предварительного дозирования. Нагрев и просушивание минерального материала осуществляется в сушильном барабане асфальтобетонного завода. Температура минерального материала назначается в зависимости от применяемого вяжущего и вида выпускаемой смеси. При назначении температуры минерального материала следует учитывать вид используемого в вяжущем разжижителя, это необходимо для предотвращения потери разжижителя в процессе выпуска и соблюдения правил пожарной безопасности.

7.3 Приготовление специальных складируемых органоминеральных смесей на битумных эмульсиях

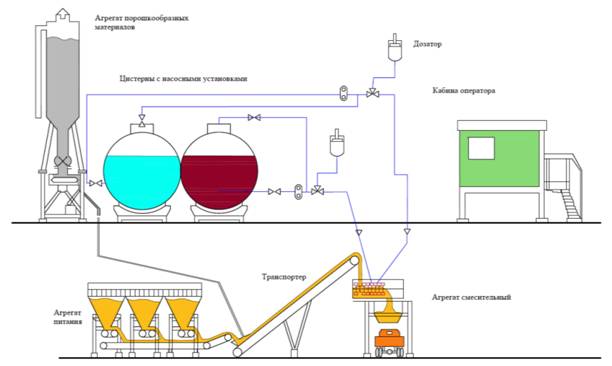

7.3.1 Схема мобильной смесительной установки с принудительным перемешиванием для приготовления специальных органоминеральных смесей на битумных эмульсиях приведена на рисунке 2.

Рисунок 2 - Схема мобильной смесительной установки с принудительным перемешиванием для приготовления органоминеральных смесей на битумных эмульсиях

7.3.2 Установка непрерывного действия представляет собой комплект оборудования, состоящий из:

- агрегата питания с бункерами-дозаторами по количеству применяемых фракций для инертных материалов предназначенных для дозирования материалов в соответствии с заданной рецептурой и подачи отдозированных материалов на наклонный транспортер (ленточный конвейер);

- бункера агрегата порошкообразных материалов предназначенного для дозирования порошкообразных материалов (минерального порошка);

- транспортера (ленточного конвейера) предназначенного для приема материалов от собирающего конвейера агрегата питания и агрегата порошкообразных материалов и подачи их в смеситель;

- смесительного агрегата непрерывного действия, предназначенного для приема минеральных и порошкообразных материалов, дозирования воды и органических вяжущих, приготовления смеси и загрузки автотранспортных средств готовой смесью;

- цистерны с насосными установками для органических вяжущих;

- кабины оператора - рабочего места оператора для управления установкой.

7.3.3 Конструкция установки позволяет выполнять следующие операции технологического процесса:

- дозирование инертных материалов в соответствии с заданной рецептурой смеси;

- подачи инертных материалов в смеситель без нагрева;

- дозирование и подачу в смеситель минерального порошка из расходного бункера;

- дозирование и подачу в смеситель битумной эмульсии с температурой не выше 40°С;

- смешивание всех компонентов смеси и подачу готовой смеси в бункер;

- выгрузку готовой смеси из бункера в автотранспорт.

7.3.4 Установка обеспечивает дистанционное автоматизированное управление основными технологическими процессами (дозирование компонентов смеси, подачу материалов в смесительный агрегат, перемешивание, подачу готовой смеси из смесителя).

7.3.5 Технологический процесс приготовления специальных органоминеральных смесей на установке, приведенной на рисунке 2, частично автоматизирован и управляется машинистом с пульта управления.

Перед началом работы завода:

- осматривают узлы смесительной установки, дозаторов, при необходимости производят смазку узлов;

- тестируют системы смесительной установки;

- задают рецепт специальной холодной органоминеральной смеси в зависимости от влажности минеральных компонентов по данным предварительного лабораторного подбора и испытаний т.е. выполняется тарировка в следующем порядке;

- производят начальное заполнение расходных бункеров инертными материалами, требующимися по рецептуре;

- выполняют проверку работы дозаторов минеральных материалов. Для этого запускается ленточный конвейер, включается агрегат питания с одним из компонентов смеси. После остановки с определенного расстояния на ленте (1 или 2 м) отбирается материал 1-го компонента взвешивается и определяется влажность. Затем процесс повторяется с включением агрегата питания 2-го компонента. Сопоставив массу отдельно подаваемых компонентов смеси, при постоянной скорости ленты конвейера, необходимо отрегулировать шиберную заслонку на соответствующих агрегатах питания чтобы процентное соотношение материалов соответствовало рецептурному значению с учетом естественной влажности и заданной производительности установки.

7.3.6 При хранении приготовленной складируемой органоминеральной смеси следует учитывать:

- приготовленную смесь помещают на площадку с твердым покрытием и уклоном для отвода выделяющейся воды;

- наилучшим образом сохраняются первоначальные свойства холодной смеси при её поставке потребителю в полиэтиленовых мешках от 25 до 50 кг или в пластиковых ведрах от 20 до 25 кг;

- перед упаковкой в полиэтиленовые мешки или пластиковые ведра органоминеральная смесь должна пройти "вызревание" в штабеле от 2 до 10 суток;

- не расфасованную холодную смесь допускается хранить под навесом в открытых штабелях на бетонном полу в течение от 3 до 6 месяцев;

- фасованная в запечатанных мешках холодная смесь сохраняет свои свойства в течении не менее 6 месяцев и должна храниться в штабелях из не более трех мешков по высоте;

- при хранении складируемую смесь следует защищать от воздействия осадков и прямых солнечных лучей.

7.4 Приготовление литой асфальтобетонной смеси

7.4.1 Приготовление литой асфальтобетонной смеси может осуществляться в любых асфальтосмесительных установках и машинах, обеспечивающих необходимую точность дозирования компонентов и оборудованных мешалками принудительного действия.

Приготовление литой смеси производится в соответствии с технологическим регламентом и рецептурой, утверждёнными в установленном порядке.

7.4.2 Литые асфальтобетонные смеси приготавливают как в смесителях, предназначенных для обычных (уплотняемых) асфальтобетонных смесей, так и в специальных установках, сконструированных для этого материала.

Специальные смесители отличаются конструкцией мешалки. Такая мешалка представляет собой емкость с вертикально расположенным валом, на котором укрепляются приспособления (в виде косо расположенных перфорированных лопастей), которые способствуют интенсификации перемешивания смеси. Производительность таких специальных смесителей от 8 до 24 т/ч. Это связано с необходимостью тщательного перемешивания литых асфальтобетонных смесей.

7.4.3 Наиболее сложным технологическим фактором приготовления литых смесей является температурный режим.

Для исключения деструкции полимера температуру литой смеси с ПБВ не рекомендуется поднимать выше 215°С.

Максимальная температура литой смеси на вязком битуме - 230°С.

7.4.4 Существенное снижение температуры приготовления литых асфальтобетонных смесей может быть достигнуто при использовании активированных минеральных порошков. При этом нагрев осуществляется до следующих температур:

- нагрев ПБВ - не более 160°С, битума - 180°С;

- нагрев минерального материала - от 190°С до 230°С;

7.4.5 Важным технологическим фактором является режим перемешивания компонентов при приготовлении литых асфальтобетонных смесей. Процесс перемешивания включает "сухое" перемешивание в мешалке принудительного действия минеральных компонентов и "мокрое" перемешивание - смешение минеральной части с битумом. Операция смешения минеральных материалов с битумом при приготовлении литых смесей требует в 1,5-2 раза больше времени, чем при приготовлении уплотняемых асфальтобетонных смесей.

7.4.6 Литые смеси для неотложных работ можно выпускать не только на АБЗ, но и приготавливать в передвижном смесителе (термосе-миксере) как из новых материалов, так и с использованием не более 10 % вторичного асфальтобетона.

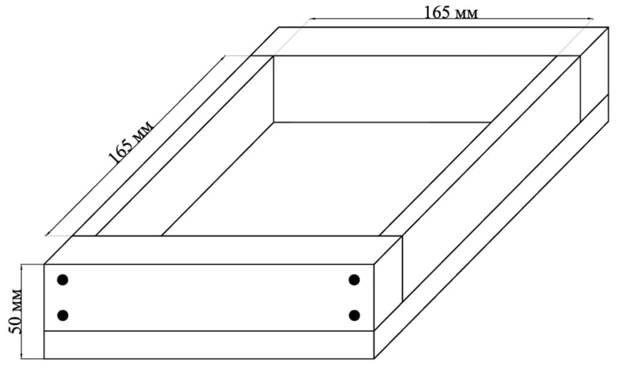

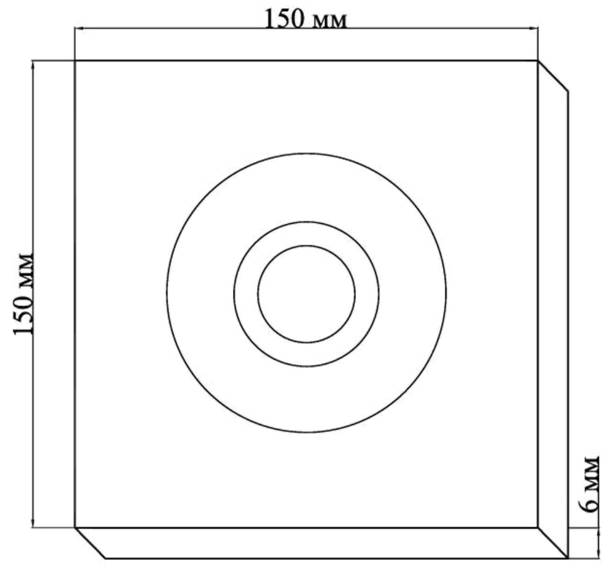

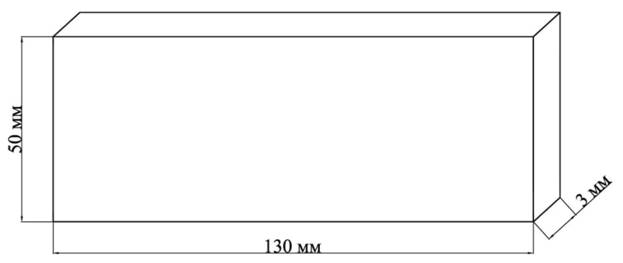

7.4.7 Готовая продукция может использоваться сразу или заготавливаться впрок, в виде брикетов (полуфабрикатов). Брикеты получают горячим формованием в специальных формах. Перед заполнением форм поверхности контакта обрабатываются антиадгезивом при расходе до 0,5 кг/м2. После остывания брикеты извлекают из форм и упаковывают в полиэтиленовые мешки или пленку. Упакованные брикеты хранят в штабелях высотой не более 1 м на поддонах в прохладном месте..

7.4.8 При производстве литой смеси требуемое количество полуфабрикатов помещают в мешалку передвижного смесителя (термоса- миксера), разогревают при постоянном перемешивании до температуры от 190°С до 200°С и доводят смесь до однородного вязкотекучего состояния.

7.4.9 Важной технологической операцией, характерной для транспортирования литой смеси, является необходимость непрерывного перемешивания смеси с одновременным её подогревом во время доставки материала от асфальтобетонного завода к месту укладки в покрытие при выполнении неотложных работ.

7.5 Технология выполнения неотложных работ холодными смесями

7.5.1 Перед началом работ на участке устанавливают специальные технические средства в соответствии с утвержденной схемой организации дорожного движения на время проведения работ.

7.5.2 Для качественного выполнения неотложных работ с использованием холодных смесей следует обеспечить выполнение следующих рекомендаций:

- при работе в период отрицательных температур, холодную смесь выдерживают в отапливаемом помещении при температуре не ниже 15°С, для лучшей её удобоукладываемости и уплотняемости, не менее суток до начала неотложных работ. После выдерживания необходимо убедится, что смесь стала подвижной;

- производить ремонтные работы следует в сухую погоду при температуре окружающего воздуха не ниже минус 10°С;

- материал рекомендуется применять при ремонте отдельных выбоин площадью до 1 м2 и глубиной от 3 до 10 см;

- перед применением холодной смеси необходимо очистить дно и стенки выбоин от грязи, обломков, снега и льда;

- ремонтную смесь укладывают с учетом коэффициента запаса на уплотнение (1,3-1,5) в зависимости от количества щебня в минеральной части), для чего толщина слоя должна быть больше глубины выбоины от 30% до 50%.

7.5.3 При подготовке к ремонту узких и длинных выбоин площадью более 2-3 м2 или трещин с разрушенными краями целесообразно использовать малогабаритные и компактные самоходные, прицепные или навесные холодные фрезы, срезающие дефектный материал покрытия полосой шириной от 0,3 м и на глубину от 10 до 150 мм. Несколько небольших выбоин, находящихся рядом, объединяют в одну общую карту.

7.5.4 Стенки кромок выбоины после фрезерования должны быть вертикальными по всему контуру. При использовании дорожной фрезы для разделки ремонтируемой выбоины образуются на входе и выходе округленные стенки выбоины, которым необходимо придать вертикальность при помощи нарезчика швов.

7.5.5 При отрицательных температурах необходимо выбоину просушить и прогреть инфракрасной горелкой, повышая "приживаемость" холодной ремонтной смеси.

7.5.6 Подгрунтовку дна и стенок оконтуренной выбоины, очищенной от мелких кусков и пыли, выполняют тонким слоем жидким битумом (при температуре до минус 10°С) или битумной эмульсией (при положительной температуре) с использованием тех средств, которые имеются в наличии (битуморазогреватель передвижной, битумный котел, автогудронатор, дорожный ремонтер).

7.5.7 Для заделки выбоины необходимо высыпать смесь в нужном количестве, разровнять и произвести уплотнение. В зависимости от размера разрушения могут быть использованы различные уплотняющие средства от ручных до механизированных (трамбовка, виброплита, легкий или средний каток).

Уплотнение холодной складируемой органоминеральной смеси производят от краев карты к середине. Коэффициент уплотнения должен быть не менее 0,96. Места сопряжения вновь уложенного и старого покрытия тщательно заглаживают и уплотняют для создания прочного стыка с существующим покрытием.

7.5.8 По окончанию заделки ремонтируемого участка, отходы убирают с покрытия и обочины при помощи лопат и метел, с последующей погрузкой в автосамосвалы и вывозом в отвал. Для предотвращения прилипания смеси в тёплую погоду к колесам автомобиля поверхность отремонтированного участка можно присыпать мелкозернистым песком.

7.5.9 После завершения неотложных работ движение автотранспорта может быть полностью восстановлено без каких-либо ограничений. Движение транспорта по отремонтированному участку открывают сразу после демонтажа временных средств организации движения.

7.5.10 Допускается проведение неотложных работ с применением мобильного ремонтера, оснащенного всеми необходимыми материалами (ремонтная смесь, вяжущее для подгрунтовки), инструментами и приспособлениями (гидромолоток, пылесос с отстойником, виброплита, специальный обогреватель с пропановой горелкой и дополнительным электрическим подогревателем для круглосуточного хранения смеси и др.), бункером для отходов.

7.5.11 Агрегаты мобильного ремонтера по нагреву и механической подаче смеси и битума, подготовке выбоины к ремонту и уплотнению смеси должны быть электрифицированы от дизель-генератора или от промышленной электросети, что требуется для поддержания требуемой температуры смеси и битума.

7.5.12 В тех случаях, когда дальность перевозки холодной смеси с АБЗ слишком велика, возможно использование технологии рециклинга - вторичной переработки асфальтобетонного материала в виде асфальтогранулята путем его разогрева и тщательного перемешивания с добавлением нового материала (минеральной смеси или готовой смеси на месте ремонта в специальной прицепной или самоходной машине - рециклере) (рисунок 3).

Рисунок 3 - Схема работы и внешний вид рециклера, а) схема работы, б) внешний вид

7.5.13 Перемешивание загружаемых материалов происходит принудительным способом в цилиндрическом барабане, оборудованном лопастями и обогреваемом специальной горелкой. Вес одного замеса (емкость барабана-мешалки) в зависимости от типа и размеров рециклера может составлять от 200-300 до 1600 кг. Время приготовления одного замеса после загрузки материала и разогрева барабана до требуемой температуры составляет от 10 до 20 мин.

7.5.14 При использовании передвижных смесителей при неотложном ремонте асфальтобетонных покрытий холодными специальными смесями перечень технологических операций рекомендуется выполнять согласно пунктам 7.5.3-7.5.9 настоящего ОДМ.

7.6 Технология выполнения неотложных работ горячими смесями

7.6.1 Технологические операции неотложных работ горячими асфальтобетонными смесями разделяются на подготовительные, основные и заключительные, выполняемые в определенной последовательности.

7.6.2 Выполняют подготовительные работы:

- перед началом неотложных работ на участке устанавливают специальные технические средства в соответствии с утвержденной схемой организации дорожного движения на время проведения работ и устраивают искусственное освещение, если работы выполняют в ночное время;

- выполняют разметку мест ремонта (карт) поврежденных участков покрытия под прямым или тупым углом;

- производят вырубку, разломку или фрезерование поврежденных участков покрытия и уборку снятого материала, обращая особое внимание на достижение ровности основания карты;

- выполняют очистку выбоин от асфальтового лома и асфальтогранулята, пыли и грязи;

- осуществляют просушку дна и стенок выбоины при помощи инфракрасной горелки, если неотложные работы производятся при влажном покрытии;

- производят подгрунтовку дна и стенок выбоины битумной эмульсией или жидким битумом.

7.6.3 Место ремонта очерчивают прямыми линиями, параллельными и перпендикулярными оси дороги, придавая контуру правильную форму и захватывая неповреждённое покрытие на ширину не менее 2 см. Несколько выбоин, находящихся на расстоянии до 0,5 м одна от другой, объединяют в общую карту.

7.6.4 Вырубку, разломку или фрезерование покрытия в пределах размеченной карты производят на толщину разрушенного слоя покрытия, но не менее толщины покрытия. Необходимо снять и удалить весь разрушенный слой асфальтобетона, захватывая по всему размеченному контуру полосу шириной не менее 2 см из неразрушенного асфальтобетона из краевых полос выбоины.

7.6.5 Стенки кромок выбоины после вырубания должны быть вертикальными по всему контуру. Вырубка и разломка покрытия может осуществляться при помощи дорожной фрезы, нарезчика швов и т.д. При использовании дорожной фрезы для разделки выбоины округленные передняя и задняя стенки выбоины должны быть обрезаны дисковой пилой или нарезчиком швов.

7.6.6 Разрыхлённый материал старого покрытия удаляется из выбоины вручную, а при использовании дорожной фрезы снятый материал подается в самосвал и вывозится. Очистку карты осуществляют с помощью лопат, сжатого воздуха, а при большой площади карты - с помощью подметально-уборочных машин. Просушку дна и стенок карты производят по необходимости путём продувки горячим или холодным воздухом.

7.6.7 Подгрунтовку дна и стенок очищенной карты производят жидким битумом с условной вязкостью до 70 с, разогретым до температуры от 60°С до 70°С с расходом 0,5 л/м2 или битумной эмульсией с расходом 0,8 л/м2. При отсутствии средств механизации битум нагревают в передвижных битумных котлах и распределяют по основанию с помощью лейки.

7.6.8 Заполнение выбоины ремонтным материалом производят только после выполнения всех подготовительных работ. Технология укладки и последовательность операций зависит от способа и объёмов выполнения работ, а также от вида ремонтного материала. При небольших объёмах неотложных работ и отсутствии средств механизации укладка горячей смеси может производиться вручную.

7.6.9 Температура горячей асфальтобетонной смеси, доставленной к месту укладки, должна быть близкой к температуре приготовления, но не ниже 130°С.

7.6.10 Укладка смеси в карту производится в один слой при глубине вырубки до 50 мм и в два слоя при глубине более 50 мм. При этом в нижний слой может быть уложена крупнозернистая смесь, а в верхний слой - только мелкозернистая смесь.

7.6.11 Толщина слоя укладки в рыхлом теле должна быть больше толщины слоя в плотном теле с учётом коэффициента запаса на уплотнение, который принимают для горячих асфальтобетонных смесей 1,25 - 1,30.

7.6.12 При укладке ремонтного материала механизированным способом с помощью передвижного ремонтёра смесь подается из бункера-термоса через поворотный лоток или гибкий рукав большого диаметра непосредственно в выбоину и равномерно разравнивается по всей площади.

Укладка асфальтобетонных смесей при заделке карт площадью от 10 до 20 м2 и более производится асфальтоукладчиком. При этом смесь укладывается на всю ширину карты за один проход, чтобы избежать дополнительного продольного шва сопряжения полос укладки.

7.6.13 Асфальтобетонную смесь, уложенную в верхний слой, а также смесь, уложенную в один слой при глубине выбоины до 50 мм при заделке карт площадью от 10 до 20 м2 и более, уплотняют самоходным вибрационным катком (вначале два прохода по следу без вибрации, а затем два прохода по следу с вибрацией) или статическими гладковальцевыми катками легкого типа массой от 6 до 8 т до 6 проходов по одному следу, а затем тяжёлыми катками с гладкими вальцами массой от 10 до 18 т при количестве проходов по одному следу от 6 до 12.

7.6.14 Уплотнение горячих асфальтобетонных смесей начинают при максимально возможной температуре, при которой не образуются пластические деформации в процессе укатки. Уплотнение должно обеспечить не только требуемую плотность, но и ровность ремонтного слоя, а также расположение в одном уровне отремонтированного покрытия со старым. Для лучшего сопряжения нового покрытия со старым и формирования единого монолитного слоя при укладке горячих смесей стык по всему контуру вырубки прогревают при помощи инфракрасной горелки.

7.6.15 Качество уплотнения асфальтобетона определяют по показателю "водонасыщение" вырубок (кернов), в соответствии с требованиями ГОСТ Р 58406.2.

7.6.16 Заключительные работы - это уборка оставшися отходов от ремонта с погрузкой их в самосвалы и снятие ограждений и дорожных знаков, восстановление линий разметки в зоне выполнения неотложных работ.

7.6.17 В холодную, ветреную погоду рекомендуется для доставки и временного хранения горячей смеси использовать установки с теплоизолированным бункером вместимостью до 2,5 до 3 т горячей смеси при температуре от 130°С до 140°С.

Рисунок 4 - Машина для ремонта дорог горячей смесью, предназначенная для механизации ямочного ремонта дорог с покрытием из асфальтобетонных и битумоминеральных смесей

7.7 Использование литых смесей при выполнении неотложных работ

7.7.1 Преимущества литых смесей при использовании для неотложных работ:

- высокая эффективность применения в холодное время года;

- смесь до выгрузки постоянно находится в отапливаемой теплоизолированной емкости термоса-миксера (передвижного смесителя) и перемешивается;

- промежуток времени от начала выгрузки до укладки составляет несколько секунд;

- смесь может выдаваться как малыми, так и большими порциями;

- смесь обладает высокой подвижностью, а асфальтобетон формируется без уплотнения;

- смесь имеет высокую температуру, вследствие чего высушивает влажную поверхность карты и обеспечивает сцепление нового материала со старым покрытием;

- близкая к нулю пористость литого асфальтобетона обеспечивает большой срок службы отремонтированной карты;

- зимой низкая температура способствует быстрому охлаждению слоя литой смеси, что позволяет уже по истечении не более 30 мин открыть движение по отремонтированному участку.

При температуре воздуха ниже минус 10°С и скорости ветра более 5 м/с не следует выполнять неотложные работы литыми смесями.

7.7.2 Неотложный ремонт покрытия литыми смесями начинают с подготовительных работ, в состав которых входят:

- очистка основания от пыли и грязи механическими дорожными щетками, поливомоечными машинами или сжатым воздухом;

- просушка влажного основания горячим воздухом; в зимний период при предусматриваются также работы по очистке ремонтируемых карт от песка, солей, снега, льда и пр.;

- обрезка нарезчиком швов, обрубка специальными приспособлениями, отбойными молотками краев карты, а также мест входа и выхода фрезы, причем линия обрезки должна быть прямой и вертикальной;

- обработка подготовленного слоя ранее уложенной полосы при положительных температурах - битумной эмульсией с расходом от 0,3 до 0,4 л/м2, а при отрицательных жидким битумом с расходом от 0,5 до 0,8 л/м2. При разливе эмульсии или битума не допускается скопление вяжущего в пониженных местах.

7.7.3 Транспортировка литой смеси к месту проведения неотложных работ производится в специальных самоходных установках с котлом-термосом или бункером, оборудованных обогревом и мешалкой. При транспортировании должны обеспечиваться непрерывное перемешивание и температура смеси (200±20)°С с учетом используемого вяжущего, а в необходимых случаях - порционная выгрузка с варьированием скорости выдачи смеси. В процессе транспортирования общее время перемешивания смеси в передвижной установке должно быть не менее 20 мин.

7.7.4 При большом количестве выбоин на покрытии можно использовать для их устранения литые асфальтобетонные смеси, которые укладываются с применением асфальтоукладчика. Тогда на месте укладки самоходная установка устанавливается перед асфальтоукладчиком с таким расчетом, чтобы выпускной лоток при наклоне котла (бункера) был направлен в приемный бункер асфальтоукладчика. Распределение литой смеси производится без последующего уплотнения материала.

7.7.5 Движение автомобильного транспорта по отремонтированному покрытию открывается после того, как температура покрытия сравняется с температурой окружающего воздуха, но не ранее, чем через 3 ч после завершения неотложных работ.

7.7.6 При малом объёме неотложных работ литую смесь заливают в карту из термоса-миксера, руководствуясь следующими правилами:

- машину на объекте должен принимать специально выделенный опытный рабочий-сигнальщик, который обязан проверить наличие паспорта на смесь, ее температуру (не ниже 190°С) и количество;

- литая смесь должна укладываться слоем не менее 40 мм;

- заливку глубоких выбоин (глубиной до 150 мм) и площадью менее 1 м2 лучше производить послойно по 50 мм после остывания каждого слоя до температуры ниже 50°С;

- широкие карты (шириной более 2 м) заливают полосами с установкой в продольном направлении опалубки из деревянных брусков, длиной, равной протяженности ремонтной карты или захватки, и высотой, равной толщине укладываемого слоя, как при устройстве гидроизоляционного покрытия;

- организация работ как в дневное, так и ночное время должна быть построена таким образом, чтобы после их окончания подготовленные карты не оставались незаполненными литой смесью;

- на подходах к эстакадам, мостам, тоннелям и путепроводам следует выставлять дополнительные предупредительные знаки, посты сигнальщиков не реже чем через 30 м, а сами неотложные работы вести оперативно и строго на огороженной полосе. Работы следует начинать с крайней правой полосы, вести непрерывно до конца поврежденного участка и только потом переходить к ремонту следующей транспортной полосы;

- в целях снижения шума при подготовке ремонтных карт в ночное время в жилых кварталах города пневмоинструмент и дорожные фрезы заменяют разогревателями. Образующаяся при этом горячая смесь может быть использована для выравнивания основания или для заделки глубоких выбоин.

7.7.7 По прибытии термоса-миксера на объект его устанавливают в пределах огороженной полосы над подготовленной картой. Рабочий-оператор при помощи штурвала открывает заслонку термоса-миксера и направляет смесь в карту по лотку. Положением заслонки регулируется объем подачи смеси. Другой рабочий производит распределение литой смеси по карте при помощи разравнивателя до уровня, превышающего уровень существующего покрытия на 3-5 мм, т.е., с учетом усадки слоя литой смеси при охлаждении.

7.7.8 По горячей поверхности распределяют сухой черный щебень фракции от 4 до 8 мм или св.8 до 11,2 мм в количестве от 6 до 8 кг/м2 равномерным слоем в одну щебенку. Под действием гравитации щебень самостоятельно погружается на глубину примерно 2/3 диаметра зерна и прочно закрепляется на покрытии. Однако когда в составе литой смеси собственного щебня мало или смесь слишком текучая, щебень может полностью погрузиться в слой и поверхность останется скользкой. В таких случаях рекомендуется производить распределение щебня после снижения температуры слоя до (170±10)°С.

7.7.9 Щебень, не имеющий надлежащего сцепления, удаляют с поверхности с помощью подметально-уборочной машины после того, как слой отремонтированного покрытия остынет до температуры воздуха.

7.7.10 Укладку смеси на участках с продольным уклоном более 3% производят в картах площадью до 3 м2. Во избежание вытекания смеси за пределы ремонтируемой карты смесь распределяют сверху вниз и малыми порциями. Для снижения подвижности смеси рекомендуется повысить расход щебня для втапливания в слой литой смеси до (17,5±2,5) кг/м2.

7.7.11 При большой удалённости от АБЗ возможно использование охлаждённых брикетов литой смеси. Для этого используют передвижные смесители (например, рециклер асфальтобетона), предназначенные для технологии ремонта дорожных покрытий литым асфальтом.

Передвижной смеситель обеспечивает:

- загрузку готовой смеси литого асфальта на асфальтобетонном заводе и ее доставку к месту проведения ремонтных работ с поддержанием требуемой температуры разогрева;

- разогрев и перемешивание холодных брикетов литых смесей в камере передвижной установки;

- приготовление литых смесей из инертных материалов;

- транспортирование горячих битумов.

7.7.12 Передвижной смеситель агрегатируется с трактором, к которому подключены системы: гидравлическая, пневматическая и электросистему. До начала работ проверяется работоспособность всех механизмов на холостом ходу.

7.7.13 Камера нагрева передвижного смесителя перед началом работы должна быть прогрета в течение не менее 10 мин. Порядок розжига топливной горелки необходимо при работающем двигателе трактора проверить по манометру давление в топливном баке (от 0,3 до 0,45 МПа), открыть регулировочный топливный кран до появления струи топлива в воздухозаборных отверстиях горелки, открыть воздушный регулировочный кран. Далее, факелом, смоченным дизтопливом следует разжечь топливо через воздухозаборные отверстия горелки, медленно приоткрыть кран подачи сжатого воздуха до появления стабильного пламени факела бело-голубого цвета. Отрегулировать длину факела и подачу топливной смеси. Наличие копоти и дыма при горении не допускается.

7.7.14 Загрузка емкости передвижного смесителя производится в зависимости от выбранного варианта приготовления литой смеси.

7.7.15 После прогрева в течение (25±5) мин включается перемешивающее устройство на (1,5±0,5) мин в прямом или реверсивном направлениях.

7.7.16 Выгрузка готовой литой смеси осуществляется путем открытия шиберной заслонки, на задней стенке камеры нагрева. Порционная или полная выгрузка горячей смеси может производиться либо непосредственно на ремонтируемое место, либо в малогабаритную ручную тележку или ковш погрузчика для подачи смеси к месту ее укладки.

7.7.17 Экономическая эффективность и целесообразность использования технологии рециклинга очень высока. При наличии асфальтобетонной крошки или лома на месте заделки выбоин расходы на ямочный ремонт могут быть снижены на 50%, в сравнении с доставкой новой смеси с АБЗ.

7.7.18 При небольших размерах выбоин распределение и выравнивание смеси выполняют, как правило, вручную лопатами и гладилками или с помощью ящиков без дна, а на больших ремонтируемых картах (площадь более 25 м2) целесообразно использовать небольшой тротуарный асфальтоукладчик.

7.7.19 Поверхность отремонтированного участка должна быть на уровне основного покрытия, т.е. не должна иметь ни впадин, ни выступов.

7.7.20 Движение транспорта по отремонтированному участку покрытия открывают после завершения неотложных работ и остывания уложенной смеси до температуры не выше 30°С. В теплую погоду время охлаждения литой смеси можно сократить путем разлива воды с расходом примерно 2 л/м2.

7.7.21 Контроль качества укладки литого асфальтобетона осуществляют по ГОСТ Р 54401.

7.8 Технология выполнения неотложных работ методом пневмонабрызга

7.8.1 Эффективным способом выполнения неотложных работ с использованием битумных эмульсий является метод пневмонабрызга.

7.8.2 Неотложные работы с использованием битумных эмульсий рекомендуется выполнять в сухую погоду при температуре не ниже 5°С при прогнозе её роста, с отсутствием угрозы осадков в течение 24 часов. Возможно выполнять работы на покрытии, находящемся во влажном состоянии.