![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.058-2019 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ МОСТОВЫХ СООРУЖЕНИЙ И ПЕШЕХОДНЫХ МОСТОВ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.058-2019 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ МОСТОВЫХ СООРУЖЕНИЙ И ПЕШЕХОДНЫХ МОСТОВ

ОДМ 218.2.058-2019 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ МОСТОВЫХ СООРУЖЕНИЙ И ПЕШЕХОДНЫХ МОСТОВ

Добавил:

Дата: [31.12.2019]

ОДМ 218.2.058-2019 РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ МОСТОВЫХ СООРУЖЕНИЙ И ПЕШЕХОДНЫХ МОСТОВ

Предисловие

1 Разработан Обществом с ограниченной ответственностью "Руссинтэк" (ООО "Руссинтэк"), руководитель разработки Е.Ю. Крашенинин, исполнители разработки B.C. Шиковский, И.В. Никитин, к.т.н. А.С. Бейвель.

2 Внесен Управлением строительства и эксплуатации автомобильных дорог Федерального дорожного агентства.

3 Издан на основании распоряжения Федерального дорожного агентства от 26.09.2019 N 2608-р.

4 Имеет рекомендательный характер.

5 Введен впервые.

1 Область применения

Настоящий отраслевой дорожный методический документ содержит рекомендации на проектирование, строительство и эксплуатацию пролетных строений мостовых сооружений и перил из полимерных композиционных материалов.

Настоящие рекомендации распространяются на конструкции из цельнокомпозитных балочных пролетных строений и ферм из полимерных композиционных материалов.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

|

ГОСТ 9.708-83 (СТ СЭВ 3758-82) |

Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов |

|

ГОСТ 12.1.004-91 |

Система стандартов безопасности труда. Пожарная безопасность. Общие требования |

|

ГОСТ 12.1.044-89 (ИСО 4589-84) |

Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения |

|

ГОСТ 25.601-80 |

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах |

|

ГОСТ 25.602-80 |

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на сжатие при нормальной, повышенной и пониженной температурах |

|

ГОСТ 25.604-82 |

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах |

|

ГОСТ 535-2005 |

Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 4648-2014 (ISO 178:2010) |

Пластмассы. Метод испытания на статический изгиб |

|

ГОСТ 4650-2014 (ISO 62:2008) |

Пластмассы. Методы определения водопоглощения |

|

ГОСТ 4651-2014 (ISO 604:2002) |

Пластмассы. Метод испытания на сжатие |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 5582-75 |

Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия |

|

ГОСТ 5632-2014 |

Межгосударственный стандарт. Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки |

|

ГОСТ 5949-75 |

Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия |

|

ГОСТ 6958-78 |

Шайбы увеличенные. Классы точности А и С. Технические условия |

|

ГОСТ 7350-77 (СТ СЭВ 6434-88) |

Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия |

|

ГОСТ 8829-94 |

Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости |

|

ГОСТ 9466-75 (СТ СЭВ 6568-89) |

Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия |

|

ГОСТ 10060-2012 |

Бетоны. Методы определения морозостойкости |

|

ГОСТ 10180-2012 |

Бетоны. Методы определения по контрольным образцам |

|

ГОСТ 11371-78 |

Шайбы. Технические условия |

|

ГОСТ 13015-2012 |

Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения |

|

ГОСТ 13087-81 |

Бетоны. Методы определения истираемости |

|

ГОСТ 14359-69 |

Пластмассы. Методы механических испытаний. Общие требования |

|

ГОСТ 15139-69 (СТ СЭВ 891-78) |

Пластмассы. Методы определения плотности (объемной массы) |

|

ГОСТ 15173-70* (СТ |

Пластмассы. Метод определения среднего |

|

СЭВ 2899-81) |

коэффициента линейного теплового расширения |

|

ГОСТ 16782-92 (ИСО 974-80) |

Пластмассы. Метод определения температуры хрупкости при ударе |

|

ГОСТ 18105-2010 |

Бетоны. Правила контроля и оценки прочности |

|

ГОСТ 18197-82 |

Пластмассы. Метод определения ползучести при растяжении |

|

ГОСТ 19281-2014 |

Межгосударственный стандарт. Прокат повышенной прочности. Общие технические условия |

|

ГОСТ 19903-74 |

Прокат листовой горячекатаный. Сортамент |

|

ГОСТ 19904-90 |

Прокат листовой холоднокатаный. Сортамент |

|

ГОСТ 23630.2-79 |

Пластмассы. Метод определения теплопроводности |

|

ГОСТ 24297-2013 |

Верификация закупленной продукции. Организация проведения и методы контроля |

|

ГОСТ 26433.1-89 |

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления |

|

ГОСТ 26877-2008 |

Металлопродукция. Методы измерений отклонений формы |

|

ГОСТ 27017-86 |

Изделия крепежные. Термины и определения |

|

ГОСТ 28840-90 |

Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования |

|

ГОСТ 30244-94 |

Материалы строительные. Методы испытаний на горючесть |

|

ГОСТ 30247.0-94 |

Конструкции строительные. Методы испытания на огнестойкость. Общие требования |

|

ГОСТ 30247.1-94 |

Конструкции строительные. Методы испытания на огнестойкость. Несущие и ограждающие конструкции |

|

ГОСТ 30402-96 |

Материалы строительные. Метод испытания на воспламеняемость |

|

ГОСТ 32618.2-2014 |

Пластмассы. Термомеханический анализ (ТМА). Часть 2. Определение коэффициента линейного теплового расширения и температуры стеклования |

|

ГОСТ 32656-2014 (ISO 527-4:1997, ISO 527-5:2009) |

Композиты полимерные. Методы испытаний. Испытания на растяжение |

|

ГОСТ 32657-2014 (ISO 75-1:2004, ISO 75-3:2004) |

Композиты полимерные. Методы испытаний. Определение температуры изгиба под нагрузкой |

|

ГОСТ 32658-2014 (ISO 14129:1997) |

Композиты полимерные. Определение механических характеристик при сдвиге в плоскости армирования методом испытания на растяжение под углом ±45 град |

|

ГОСТ 32659-2014 (ISO 14130:1997) |

Композиты полимерные. Методы испытаний. Определение кажущегося предела прочности при межслойном сдвиге методом испытания короткой балки |

|

ГОСТ Р 50597-93 |

Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения |

|

ГОСТ Р 52289-2004 |

Технические средства организации дорожного движения. Правила применения дорожных знаков, разметки, светофоров, дорожных ограждений и направляющих устройств |

|

ГОСТ Р 54257-2010 |

Надежность строительных конструкций и оснований. Основные положения и требования |

|

ГОСТ Р 54928-2012 |

Пешеходные мосты и путепроводы из полимерных композитов. Технические условия |

|

СП 28.13330.2017 |

Свод правил. Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85 |

|

СП 35.13330.2011 |

Свод правил. Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84** |

|

СП 43.13330.2012 |

Свод правил. Сооружения промышленных предприятий. Актуализированная редакция СНиП 2.09.03-85 |

|

СП 46.13330.2012 |

Свод правил. Мосты и трубы. Актуализированная редакция СНиП 3.06.04-91 |

|

СП 79.13330.2012 |

Свод правил. Мосты и трубы. Правила обследований и испытаний. Актуализированная редакция СНиП 3.06.07-86 |

|

СП 131.13330.2018 |

Свод правил. Строительная климатология. Актуализированная редакция СНиП 23-01-99* |

Примечание - При пользовании настоящим документом целесообразно проверить действия ссылочных стандартов и сводов правил - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Действие сводов правил можно проверить в Федеральном информационном фонде технических регламентов и стандартов. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем ОДМ применены следующие термины с соответствующими определениями:

3.1 композиционный материал (композит): Материал, состоящий из двух и/или более разнородных совместимых компонентов, объединенных одним связующим компонентом.

Примечание - Разнородными компонентами являются матрица и наполнитель, связующим - матрица.

3.2 матрица композита (матрица): Структура, которая обеспечивает цельность и основные физико-механические свойства композита, а также отвечает за восприятие, передачу и распределение напряжений в армирующем наполнителе.

3.3 наполнитель композита (наполнитель): Материал, вводимый в матрицу до ее отверждения с целью модификации физико-механических свойств композита или для снижения себестоимости конечной продукции.

3.4 армирующий наполнитель: Наполнитель, предназначенный для восприятия растягивающих и сдвигающих усилий.

Примечание - Армирующими наполнителями являются следующие типы наполнителей: волокна (фибра), нити, жгуты, ленты, пластины, ткани, сетки, холсты (маты), ровинги, мелкодисперсные частицы (микросферы) и т.п.

|

3.5 полимерный композит (ПКМ): Композит, матрица которого образована из термопластичных или термореактивных полимеров или эластомеров. [ГОСТ 32794-2014, п. 2.1.234] |

3.6 ламель: Композитная однослойная пластина с одним видом армирующего наполнителя.

3.7 ламинат: Композитная многослойная пластина, состоящая из нескольких ламелей одинаковой или различной толщины.

3.8 композитный профиль: Линейное профильное изделие из полимерного композита, имеющее постоянное поперечное сечение.

3.9 композитный пешеходный мост (МПК): Мостовое сооружение над препятствиями для пропуска пешеходов, содержащее в своем составе пролетное строение и другие конструктивные элементы из композиционных материалов.

3.10 композитные несущие конструкции: Конструктивные элементы мостового сооружения (пешеходного моста), воспринимающие постоянные и временные нагрузки и обеспечивающие несущую способность сооружения.

3.11 пролетное строение моста из композиционных материалов (композитное пролетное строение) (ПСК): Композитная несущая конструкция моста, перекрывающая пространство между опорами, воспринимающая постоянные и временные нагрузки и передающая их на опоры.

3.12 композитные перила: Ограждающий композитный конструктивный элемент пешеходного моста, расположенный с внешних сторон пролетного строения, лестничных маршей, лестничных площадок и обеспечивающий безопасное передвижение пешеходов по мосту.

3.13 строительный подъем: Выгиб вверх пролетного строения для компенсации его прогиба от постоянной и части временной нагрузки.

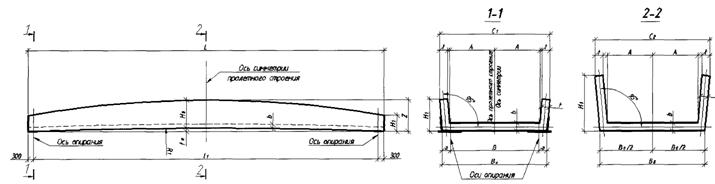

3.14 композитная U-образная балка пролетного строения: Балка U-образного разомкнутого к верху поперечного сечения, содержащая две сплошные продольные стенки, объединенные сплошной нижней горизонтальной плитой и дискретно расположенными поперек пролета поперечными диафрагмами.

3.15 ферма пролетного строения композитная (ферма): Стержневая несущая конструкция пролетного строения мостового сооружения, выполненная из полимерных композитных профилей, содержащая верхний и нижний пояса, объединенные расположенной между указанными поясами геометрически неизменяемой (в том числе, треугольной) решеткой, которая включает в себя восходящие (нисходящие) раскосы и стойки (подвески).

3.16 цельнокомпозитное пролетное строение: Композитное пролетное строение, содержащее толстостенные монолитные главные балки (балку).

3.17 модуль упругости: Коэффициент пропорциональности между напряжениями и малыми относительными деформациями упругой среды, описываемой законом Гука.

3.18 предел ограниченной выносливости: Максимальное (по абсолютному значению) предельное напряжение (деформация) знакопеременного цикла нагружения конструкции, которое соответствует заданному числу циклов напряжений (деформаций) конструкции до момента образования усталостной трещины или усталостного разрушения.

3.19 мера рассеяния: Комплексная статистическая характеристика, включающая в себя размах, дисперсию, стандартное отклонение и коэффициент вариации.

4 Основные положения

4.1 Композиционные материалы для пешеходных мостов применяют в пролетных строениях, перилах, настилах, лестничных сходах, водоотводных лотках и вспомогательных устройствах.

4.2 В автодорожных мостах допускается применение композиционных материалов для вспомогательных (ненесущих) элементов (перила, лестничные сходы, обтекатели, водоотводные лотки и др.), а также при реконструкции и усилении автодорожных мостов.

4.3 Композиционные материалы в конструкциях мостовых сооружений и пешеходных мостов применяются на автомобильных дорогах всех категорий в различных дорожно-климатических зонах.

4.4 Рекомендуемые дополнительные внешние условия, в которых могут эксплуатироваться композитные пешеходные мосты, определяются следующими требованиями: интервал температур от минус 45 °C до плюс 60 °C, географический район с сейсмичностью до 9 баллов, зона влажности от сухой до влажной по СП 50.13330, степень агрессивности среды не более чем "слабоагрессивная" по СП 28.13330.

4.5 Рекомендуемые расчетные сроки эксплуатации композитных пролетных строений и конструктивных элементов различного функционального назначения устанавливаются с учетом местных условий эксплуатации сооружения и технико-экономического обоснования.

5 Конструктивно-технологические требования

5.1 Требования к конструктивным элементам

5.1.1 Общие требования

5.1.1.1 Конструкции пролетных строений, сходов и отдельные конструктивные элементы пешеходных мостов и переходов должны соответствовать основным требованиям, предъявляемым к мостовым сооружениям согласно СП 35.13330.

5.1.1.2 Конструктивные элементы из полимерных композитов должны соответствовать требованиям ГОСТ Р 54928, настоящих рекомендаций и изготавливаться в соответствии с утвержденной в установленном порядке технологической документацией, которая должна содержать пооперационную карту производства работ и карту контроля параметров технологического процесса производства.

5.1.1.3 Для конструктивных элементов пешеходных мостов и переходов, выполненных из полимерных композитов, следует обеспечить выполнение требований к пределам огнестойкости строительных конструкций, которые устанавливаются проектом, исходя из обеспечения безопасной эвакуации людей, находящихся на мосту.

5.1.2 Требования к пролетным строениям из полимерных композиционных материалов

5.1.2.1 Рекомендуется в качестве пролетных строений пешеходных мостов применять композитные конструкции в виде U-образных балок (приложение А, таблица А.3), изготовленных по технологии вакуумной инфузии, а также фермы, собираемые из композитных профилей, имеющих поперечное сечение в виде двутавров, швеллеров, уголков, прямоугольного и круглого сечения (таблица А.1).

5.1.2.2 В процессе проектирования полимерных композитных балок и ферм пролетных строений геометрические размеры и расчетные сопротивления полимерных композитов, а также формообразующих конструктивных заполнителей для внутренних пустот балок следует рассчитывать в соответствии с требованиями ГОСТ Р 54928 и Раздела 6 настоящих рекомендаций.

5.1.2.3 Узлы опирания балок и ферм пролетных строений мостов на опоры должны предотвращать отрыв пролетного строения от опор под действием сейсмических, ветровых и др. сдвигающих пролетное строение нагрузок, в т.ч. от действия воздушных масс от проходящего под мостом транспорта.

5.1.2.4 Цельнокомпозитное пролетное строение и блоки ферм пролетных строений, должны содержать элементы, обеспечивающие крепление перил, светопрозрачного ограждения и других обустройств, необходимых для обеспечения проектной эксплуатации пролетного строения.

5.1.2.5 При проектировании конструктивных элементов пешеходных мостов, изготовленных методом инфузии, рекомендуется, чтобы ламинат содержал ламели, в которых чередуются направления армирующих волокон, (например: 0°, +45°, -45°, 90° - рисунок 1).

Рисунок 1 - Пример строения ламината конструктивных элементов

5.1.2.6 Минимальную толщину листа композитного профиля для одиночных несущих конструктивных элементов назначают не менее 7, 0 мм и не менее 3, 5 мм для составных элементов.

5.1.2.7 Допускается применение в составе ферм, несущих конструктивных элементов и узлов из нержавеющей стали с использованием болтовых и сварных соединений.

5.1.2.8 Отверстия в конструкциях и элементах мостов из композиционных материалов, необходимые для устройства болтовых соединений, должны выполняться на заводе-изготовителе, без нарушения армирующего наполнителя. Рассверливание отверстий в конструкциях и элементах мостов на площадке строительства не допускается.

5.1.2.9 Рекомендуется для пролетных строений на стадии изготовления создавать строительный подъем, значения которого устанавливаются проектом в соответствии с требованиями СП 35.13330.

5.1.2.10 Основные характеристики типовых конструкций пролетных строений из полимерных композиционных материалов приведены в приложении А.

5.1.3 Требования к перилам из композиционных материалов

5.1.3.1 Конструкции перил из полимерных композитов должны соответствовать требованиям, предъявляемым к перилам по СП 35.13330 и ГОСТ Р 52289.

5.1.3.2 Материал перил должен выдерживать интенсивность циклических воздействий знакопеременных температур (строка 1 таблицы 3), которая соответствует интенсивности, таких воздействий для бетона с маркой по морозостойкости F300 (в солях) по ГОСТ 10060.

5.1.3.3 Перильным ограждениям следует задавать строительный подъем, компенсирующий вертикальные деформации пролетного строения от постоянной нагрузки, превышающий 1/1000 пролета.

5.1.3.4 Удерживающая способность перил из полимерных композитов должна быть не менее 1, 27 кН согласно требованиям ГОСТ Р 52289 (п. 8.1.27).

5.1.3.5 Узлы крепления перил к несущим конструкциям пешеходного моста рекомендуется выполнять с использованием анкерных болтовых соединений. В необходимых случаях болтовые анкерные соединения могут быть заменены на закладные анкерные гайки или пластины с гайками.

5.1.3.6 В соединениях конструкций перил допускается применять заклепки или химические анкера.

5.1.3.7 Основные конструкции перил из полимерных композиционных материалов приведены в приложении А, таблица А.2.

5.1.4 Требования к стыковым соединениям

5.1.5 Конструкция болтовых стыков конструктивных элементов должна обеспечить передачу усилий в стыкуемых элементах за счет смятия поверхностей контакта болтов с конструктивными элементами при минимальной передаче сдвиговых усилий за счет сил трения по поверхностям стыкуемых элементов.

5.1.5.1 Узлы опирания конструктивных элементов с применением анкерных болтов должны удовлетворять требованиям СП 43.13330.

5.1.5.2 Допускается применение в узлах соединений композитных профилей:

- сталей марок 04Х18Н9Т, 04Х18Н10Т, 08Х18Н9Т, 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т (зарубежный аналог - сталь марки AISI 321) по ГОСТ 5582, ГОСТ 7350, сортамент по ГОСТ 19903, ГОСТ 19904, сталь 10Х17Н13М2 по ГОСТ 5632 (зарубежный аналог - сталь марки AISI 316) с использованием следующих способов сварки: ручная дуговая и аргонодуговая. Для деталей и узлов, подвергаемых аргонодуговой сварке, следует применять в качестве присадочного материала проволоку из стали той же марки; допускается применение для указанных марок сталей присадочной проволоки 06Х19Н9Т или 12Х18Н9Т по ГОСТ 2246. Для ручной дуговой сварки следует применять электроды ЦД-11, ЦТ-15, НИАТ-1 (Св-04Х19Н9) по ГОСТ 9466;

- болтов, гаек и шайб из стали марок 08Х18Н9, 12Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 12Х18Н10, 08Х18Н10Т, 03Х18Н11 по ГОСТ 5632. Для высокопрочных болтов и гаек следует применять коррозионно-стойкие стали марок 14Х17Н2 или 07Х16Н6 по ГОСТ 5949;

- сварных узлов (кронштейнов) и труб для установки в стойках ограждений моста из стали марок Ст.3 и Ст.20 по ГОСТ 7350, сортамент по ГОСТ 19903, ГОСТ 19904.

5.1.6 Требования к допустимым отклонениям размеров конструктивных элементов от проектных величин

5.1.6.1 Для пролетных строений из полимерных композиционных материалов значения допустимых отклонений от проектных размеров приведены в таблице 1. Данные отклонения определяются в соответствии с требованиями ГОСТ 26433.1, ГОСТ 26877.

Таблица 1 Допустимые отклонения размеров и формы конструктивных элементов пролетных строений от проектных значений

|

Наименование отклонения |

Предельное отклонение, мм |

|

1. Отклонение длины балки или фермы, при длине L, м: | |

|

до 50 включительно |

± 10 |

|

свыше 50 |

0, 0002L |

|

2. Отклонение расстояний между соседними узлами ферм или связей решетки при расстоянии l, м: | |

|

до 9 включительно |

± 3 |

|

свыше 9 |

0, 0003l |

|

3. Отклонение от проектных значений величин строительного подъема пролетного строения, h, мм: | |

|

до 100 включительно |

± 10 |

|

свыше 100 |

± 0, 1h |

|

4. Отклонение от проектного положения в плане оси главной балки или фермы при пролете L |

0, 0002L |

|

5. Отклонение в плане узла от прямой, соединяющей два соседних с ним узла при длине L |

0, 001L |

|

6. Отклонение расстояний между осями вертикальных стенок балок |

± 4 |

|

7. Отклонение расстояний между смежными вертикальными ребрами расстояний между поперечными балками жесткости, а также отклонение |

± 2 |

|

8. Отклонение расстояний между осями продольных ребер в зоне стыков и пересечений с поперечными балками |

± 2 |

|

- на других участках |

± 4 |

|

9. Отклонения по высоте балок в зоне стыков |

± 2 |

|

10. Допускаемый выгиб осей элементов длиной l: | |

|

- отдельных элементов главных ферм, балок |

0, 001l, но не более 10 мм |

|

- элементов связей |

0, 0015l, но не более 15 мм |

|

11. Грибовидность, перекос, грибовидность с перекосом поясов балок, коробчатых профилей, плит (для коробчатых профилей и плит b - величина свободного свеса пояса, для двутавровых балок - ширина пояса) |  |

|

11.1 В стыках, в местах сопряжения балок с другими элементами, в зонах установки опорных частей |

b/200, но не более 1 мм |

|

11.2 На других участках |

b/100 при ∆1-∆2≤3 мм |

5.2 Требования к материалам конструктивных элементов

5.2.1 В составе полимерных композитов, применяемых для изготовления конструктивных элементов пешеходных мостов, следует использовать термопластичные, термореактивные полимеры или эластомеры, армированные стекловолокнами и/или углеволокнами по ГОСТ Р 54928.

5.2.2 В качестве термореактивных смол рекомендуется использовать следующие смолы: ненасыщенные полиэфирные смолы, винилэфирные смолы, эпоксидные смолы, фенольные смолы согласно ГОСТ Р 54928, а также эпоксивинилэфирные смолы.

5.2.3 Полимерные композиты рекомендуется армировать следующими типами армирующих наполнителей: ровинги, однонаправленные ленты, полотна, ткани (кордная, двунаправленная, мультиаксиальная), в том числе нитепрошивные полотна, маты (из непрерывных, штапельных волокон) по ГОСТ Р 54928. При этом объемное содержание армирующих волокон в полимерных композитах должно быть не менее 30%.

5.2.4 Допускается в состав полимерных композитов вводить инертные наполнители, которые не оказывают негативного влияния на механические свойства композитов, предназначенные для обеспечения требуемых свойств в соответствии с ГОСТ Р 54928: стабилизаторы влияния ультрафиолетового излучения и озона, ингибиторы горения, цветные пигменты, мел (CaCO3), оксид кремния (SiO2), стеклянные и полимерные микросферы, волокна, не являющиеся армирующими наполнителями.

5.2.5 На стадии проектирования композитных пешеходных мостов значения физико-механических характеристик материалов принимаются в соответствии со значениями, установленными Государственными стандартами или стандартами (СТО) предприятий-изготовителей, гарантирующих обеспечение заданных свойств.

5.2.6 Допускается при проектировании использовать значения физико-механических характеристик по приложению Б с последующим подтверждением заводом - изготовителем проектных данных.

5.2.7 Необходимый перечень физико-механических свойств полимерных композитов несущих конструктивных элементов и нормативные документы по определению значений свойств приведены в таблице 2.

Таблица 2 Физико-механические свойства полимерных композитов несущих конструктивных элементов и методы их определения

|

Характеристики |

Метод определения |

|

Вид напряженного состояния | |

|

Растяжение в направлениях 0° и 90° |

ГОСТ 32656 |

|

Сжатие в направлениях 0° и 90° |

ГОСТ 4651 |

|

Изгиб в направлениях 0° и 90° |

ГОСТ 4648 |

|

Межслоевой сдвиг (в т.ч. расчет на касательные напряжения и смятие) |

ГОСТ 32659 |

|

Показатели жесткости | |

|

Модуль упругости при растяжении в направлениях 0° и 90° |

ГОСТ 32656 |

|

Модуль упругости сдвига слоев |

ГОСТ 32658 |

|

Модуль упругости при сжатии и коэффициент Пуассона в направлениях 0° и 90° |

ГОСТ 25.602 |

|

Физические показатели | |

|

Плотность |

ГОСТ 15139 |

|

Водопоглощение |

ГОСТ 4650 |

|

Коэффициент теплопроводности |

ГОСТ 23630.2 |

|

Коэффициент линейного теплового расширения и температура стеклования |

ГОСТ 15173 и ГОСТ 32618.2 |

|

Температура упругой деформации |

ГОСТ 25.604 с учетом ГОСТ 32657 |

|

Температура хрупкости |

ГОСТ 16782 |

5.2.8 Допускается производить оценку значения прочности (в том числе, на смятие в зоне опирания) несущих конструктивных элементов пешеходных мостов по ГОСТ 8829.

5.3 Требования стойкости полимерных композитов к внешним воздействиям

5.3.1 Полимерные композиты для изготовления конструктивных элементов пешеходных мостов должны удовлетворять требованиям по стойкости к внешним воздействиям: по морозостойкости, водонепроницаемости, влагостойкости, термостойкости, климатическому старению в соответствии с требованиями ГОСТ Р 54928 и требованиям, предъявляемым к бетону по СП 35.13330.

5.3.2 Водонепроницаемость полимерных композитов должна соответствовать марке бетона по водонепроницаемости не ниже W8.

Для обеспечения соответствия характеристик полимерного композита характеристикам бетона по водонепроницаемости марки не ниже W8, водопоглощение полимерного композита, % по массе, должно быть не более 0, 5 по ГОСТ 4650, метод А.

5.3.3 Отношение значений физико-механических свойств полимерных композитов после приложения внешних воздействий к их значениям до приложения таких воздействий, характеризуется коэффициентами надежности по материалу.

Коэффициенты надежности композиционных материалов устанавливаются на заводе-изготовителе и подтверждаются проведением испытаний в соответствии с методиками, приведенными в таблице 3.

Таблица 3 Методы определения значений коэффициентов надежности по материалу при испытаниях на растяжение и сжатие в направлениях 0° и 90°

|

Номер свойства |

Характеристика сопротивления воздействию |

Метод определения внешнего воздействия |

|

1 |

Морозостойкость |

Марка F300 в солях, приложение В |

|

2 |

Влагостойкость |

приложение Г |

|

3 |

Термостойкость |

приложение Д |

|

4 |

Климатическое старение |

приложение Е |

|

5 |

Ползучесть |

приложение Ж |

|

6 |

Усталость |

приложение И |

5.3.4 При проектировании рекомендуется использовать значения коэффициентов надежности согласно таблице 4.

Таблица 4 Рекомендуемые значения коэффициентов надежности по материалу при испытаниях на растяжение и сжатие в направлениях 0° и 90°

|

Номер свойства |

Характеристика сопротивления воздействию |

Рекомендуемое значение коэффициента надежности |

|

1 |

Морозостойкость |

K1 = 1, 1 |

|

2 |

Влагостойкость |

K2 = 1, 3 |

|

3 |

Термостойкость |

K3 = 1, 2 |

|

4 |

Климатическое старение |

K4 = 1, 3 |

|

5 |

Ползучесть |

K5 = 1, 37 - 2, 50 (ср. значение 1, 66) |

|

6 |

Усталость |

K6 = 1, 1 |

|

Примечание - Коэффициенты надежности по материалу могут быть изменены заводом-изготовителем при подтверждении протоколом испытания данного материала. | ||

5.3.5 Мероприятия по защите от биоповреждений конструкций из композиционных материалов должны разрабатываться специализированными организациями. В случае потребности в указанных мероприятиях способ защиты назначается согласно СП 28.13330 (п. 5.3).

6 Рекомендации по проектированию мостовых сооружений и пешеходных мостов с использованием композиционных материалов

6.1 Общие положения

6.1.1 Несущие конструктивные элементы пешеходных мостов из полимерных композитов следует проектировать в соответствии с требованиями ГОСТ Р 54257 в части их надежности в процессе возведения и эксплуатации, в том числе, с учетом особых воздействий и изменений свойств полимерных композитов во времени.

6.1.2 Нормативные значения физико-механических характеристик полимерных композитов, использованные при проектировании пешеходного моста и заявленные в нормативных документах на эти изделия, должны быть подтверждены для данного объекта предприятием - изготовителем конструктивных элементов в процессе периодических и приемо-сдаточных испытаний.

6.1.3 Значения перемещений и усилий в несущих конструктивных элементах пешеходного моста из полимерных композитов следует определять из условия их работы с сечениями брутто. При этом в расчетах на прочность отдельных элементов, ослабленных отверстиями под болты, следует принимать их сечения нетто, а на устойчивость и жесткость - брутто. Геометрические характеристики сечения нетто элементов конструкций следует находить с учетом ослаблений.

6.1.4 Расчет стальных элементов, входящих в состав несущих конструктивных элементов композитного пешеходного моста, а также расчет болтовых соединений следует выполнять в соответствии с указаниями СП 35.13330.

6.1.5 При расчетах болтовых соединений следует производить расчет на срез и смятие болтов и полимерного композита, с учетом перераспределения усилий между отдельными соединениями, входящими в состав многоболтового соединения, без учета сил трения.

6.2 Расчеты конструктивных элементов

6.2.1 Несущие конструктивные элементы мостов из полимерных композитов рекомендуется рассчитывать по методу предельных состояний на неблагоприятные сочетания постоянных и временных нагрузок на прочность, устойчивость сжатых элементов, устойчивость к опрокидыванию и выносливость (первая группа предельных состояний), а также по жесткости (прогибам) (вторая группа предельных состояний) с учетом общих требований, касающихся мостовых сооружений СП 35.13330 (разделы 1 - 6, Приложения А - Е, М - П).

6.2.2 При отсутствии в нормах положений о правилах расчета конструкций из полимерных композиционных материалов допускается руководствоваться положениями СП 35.13330 (в том числе, разделы 8 - 9) или иными обоснованными методическими положениями, когда такие положения адекватно учитывают работу рассматриваемого композитного конструктивного элемента с обязательным наличием технического свидетельства, согласно Постановлению Правительства РФ от 27 декабря 1997 г. N 1636 [2], при обязательной разработке и согласовании специальных технических условий (СТУ), согласно требованиям Приказа Минрегиона РФ N 36 от 1 апреля 2008 г. [3].

6.2.3 Для каждого вида предельного состояния несущего конструктивного элемента следует устанавливать расчетную модель, наиболее точно описывающую работу конструктивного элемента при наиболее неблагоприятных условиях возведения и эксплуатации мостового сооружения.

6.2.4 Расчет конструктивных элементов из полимерных композитов, следует проводить в предположении их линейно-упругой работы аналитически или с использованием компьютерных программ с учетом деформаций изгиба и сдвига слоев ламината.

6.2.5 Геометрическую нелинейность, вызванную упругой деформацией несущих конструктивных элементов, следует учитывать в расчетах, если такой учет не вызывает изменений значений усилий и перемещений по сравнению с недеформированной моделью конструкции более чем на 5%.

6.2.6 Расчет конструкций из полимерных композитов производится на основе СП 35.13330 с использованием следующего неравенства:

(1)

(1)

где: S - напряжения (деформации) в конструкции от воздействия нормативных нагрузок;

γf - коэффициент надежности по нагрузке в соответствии с СП 35.13330;

Rср - средние значения сопротивлений (деформаций) полимерного композита, которые должны быть приняты по результатам не менее чем 12 испытаний в одной пробе полимерного композита с допустимой отбраковкой 2-х результатов;

υ - коэффициент вариации (в долях единицы), характеризующий разброс свойств композитного материала, значения которого должны быть приняты по результатам не менее чем 12 испытаний в одной пробе полимерного композита с допустимой отбраковкой 2-х результатов. На стадии проектирования допускается принимать υ равным не менее 13%;

γc - коэффициент надежности для технологии изготовления, характеризующий разброс свойств для различных методов изготовления полимерного композита (таблица 5);

γm - обобщенный коэффициент надежности по материалу, определяемый с использованием частных коэффициентов, учитывающих влияние различных факторов, снижающих физико-механические характеристики полимерных композитов в процессе эксплуатации, по формуле:

γm=K1·K2·K3·K4·K5·K6 (2)

где: K1 - коэффициент, учитывающий морозостойкость полимерного композита;

K2 - коэффициент, учитывающий влагостойкость конструкций;

K3 - коэффициент, учитывающий термостойкость конструкций;

K4 - коэффициент, учитывающий климатическое старение полимерного композита за время эксплуатации моста;

K5 - коэффициент, учитывающий ползучесть полимерного композита при долговременных нагрузках;

K6 - коэффициент, учитывающий усталость полимерного композита.

Таблица 5 Значения коэффициента надежности γc для различных технологий изготовления конструкций из полимерных композитов

|

Способ производства |

Коэффициент надежности γc | |

|

Постотвержденный полимерный композит |

Полимерный композит без постотверждения | |

|

Инфузия, в т.ч. вакуумная |

1, 2 |

1, 4 |

|

Формование из препрега |

1, 1 |

1, 3 |

|

Пултрузия |

1, 1 |

1, 3 |

|

Ручная выкладка |

1, 4 |

1, 7 |

6.2.7 Применение частных коэффициентов и их комбинаций в расчетах по первому или второму предельному состоянию осуществляется в соответствии с таблицей 6.

Таблица 6 Комбинации коэффициентов для соответствующих предельных состояний

|

Коэффициенты пересчета для различных факторов |

Первое предельное состояние |

Второе предельное состояние | ||||

|

Прочность <*> |

Устойчивость <**> |

Выносливость <*> |

Жесткость <**> |

Динамические воздействия <**> |

Трещиностойкость <**> | |

|

Морозостойкость K1 |

x |

- |

x |

- |

- |

x |

|

Влагостойкость K2 |

x |

x |

x |

x |

x |

x |

|

Термостойкость K3 |

x |

x |

x |

x |

x |

x |

|

Климатическое старение K4 |

x |

x |

x |

x |

x |

x |

|

Ползучесть K5 |

x |

x |

- |

x |

x |

x |

|

Усталость K6 |

x |

x |

x |

x |

x |

x |

|

Примечание: <*> - Применительно к пределам прочности; <**> - Применительно к модулям упругости и сдвига. Для конструкций, изготовленных по технологии вакуумной инфузии, расчет по трещиностойкости не выполняется. | ||||||

6.2.8 При проектировании конструкций пешеходных мостов следует принимать значения коэффициентов К1 - К6 согласно п. 5.3.3 и п. 5.3.4 настоящих рекомендаций.

6.2.9 В расчетах по предельным состояниям первой группы левую часть неравенства (3) следует умножать на коэффициент надежности по ответственности, равный 1, 1 согласно СП 35.13330.2011 (п. 5.36).

6.2.10 Расчет пролетных строений на опрокидывание, сдвиг и отрыв от опорных частей, от усилий, возникающих при ветровом воздействии, следует производить в соответствии с СП 35.13330.2011 (п.п. 5.40, 5.41).

6.2.11 В приведенных ниже расчетных формулах размерность и буквенные обозначения соответствуют размерности и буквенным обозначениям, приведенным в СП 35.13330.

6.3 Расчет на прочность [4].

Расчет центрально растянутых (сжатых) элементов силой N следует выполнять по формуле:

![]() (3)

(3)

где: ![]() - расчетное сопротивление растяжению (сжатию) по направлению действия силы N, МПа;

- расчетное сопротивление растяжению (сжатию) по направлению действия силы N, МПа;

Aп - площадь сечения с учетом ослабления отверстиями, см2.

Расчет напряжений изгибаемых, внецентренно растянутых и внецентренно сжатых элементов следует выполнять по формуле:

(4)

(4)

где: ![]() - расчетное сопротивление изгибу по направлению действия силы N;

- расчетное сопротивление изгибу по направлению действия силы N;

Aп, Wпx, Wпy - площадь и моменты сопротивления сечения нетто;

N, Mx, My - расчетные значения продольной силы ("+" растяжение) и изгибающих моментов в горизонтальной и вертикальной плоскостях;

ξx, ξy - коэффициенты, учитывающие дополнительные моменты от продольной сжимающей силы, равные:

(5)

(5)

где: Nex(y) - критическая сила при потере устойчивости в плоскостях x, y расчетного сечения. Допускается принимать ξx(y)=1 при λx(y)≤60, где λx(y) определяется по формуле (7).

Значение критической силы допускается вычислять по формуле:

![]() (6)

(6)

где: φx(y) - коэффициент продольного изгиба определяется при eef = 0 по формулам (14), (15).

Значения гибкостей λx(y) в различных плоскостях конструктивного элемента, которому принадлежит рассчитываемое сечение, с учетом требований СП 35.13330 вычисляются для сплошного сечения по формуле:

(7)

(7)

где: lefx(y) - расчетная длина конструктивного элемента в плоскости изгиба с учетом фактических условий закрепления элемента в узлах и подвижности опорных закреплений. Значения величины не могут быть меньше значений, установленных СП 35.13330;

ix(y) - радиус инерции сечения, вычисляемый для сечения брутто.

Значения касательных напряжений τ в сечении должны удовлетворять условию:

τ≤Rs (8)

где: RS - расчетное сопротивление сдвигу.

Допускается вычислять значения τ по формуле:

![]() (9)

(9)

Допускается для пултрузионных профилей значения τ определять по формуле:

![]() (10)

(10)

где: I - момент инерции сечения брутто;

Aсд - площадь сдвига;

k - коэффициент сдвига;

Sотс. - статический момент отсеченной части сечения;

t - толщина стенки. При наличии ослаблений стенки отверстиями диаметра d, расположенных с шагом a, вместо значения t необходимо подставлять значение tef.

![]() (11)

(11)

Для стенок сечений должно выполняться условие, ограничивающее величину эквивалентного напряжения:

(12)

(12)

где: σx, σy - действующие напряжения в направлении осей x и y;

τ - действующие напряжения сдвига в плоскости элемента;

S1, S2 - предельные напряжения по направлению главных осей жесткости материала;

S12 - предельное сдвиговое напряжение слоя.

В зависимости от знака напряжений (растяжение "+", сжатие "-") в конструктивном элементе напряжения S1, S2, S12 определяются по зависимостям:

,

,  , S12=Rs (13)

, S12=Rs (13)

где: ![]() ,

, ![]() ,

, ![]() ,

, ![]() - расчетные сопротивления растяжению (t) и сжатию (c) по направлению главных осей 1, 2;

- расчетные сопротивления растяжению (t) и сжатию (c) по направлению главных осей 1, 2;

RS - расчетное сопротивление сдвигу.

6.4 Расчеты по устойчивости

Расчеты на устойчивость композитных конструктивных элементов следует проводить в соответствии с требованиями, в первую очередь, п. 6.2.2 настоящих рекомендаций, а также с учетом отдельных положений [4].

Рекомендуется расчет при плоской форме потери устойчивости сплошностенчатых композитных элементов замкнутого или открытого сечения, подверженных центральному сжатию, сжатию с изгибом и внецентренному сжатию при изгибе в плоскости наибольшей гибкости выполнять по формуле:

![]() (14)

(14)

где: ![]() - расчетное сопротивление композита сжатию по направлению действия силы N;

- расчетное сопротивление композита сжатию по направлению действия силы N;

A - площадь сечения конструктивного элемента брутто;

φ - коэффициент продольного изгиба, зависящий от гибкости λ и эксцентриситета приложения нагрузки, определяемый экспериментально.

Допускается определять значение коэффициента φ по СП 35.13330 (приложение 15) в зависимости от значений гибкости λ и приведенного относительного эксцентриситета eef:

eef=ηerel (15)

где: erel=e/ρ - приведенный относительный эксцентриситет;

ρ=W/A - ядровое расстояние по направлению эксцентриситета;

e = M/N - эксцентриситет в плоскости изгиба при сжатии с изгибом;

W - момент сопротивления;

A - площадь сечения брутто;

N, M - расчетные значения продольной силы и изгибающего момента;

η - коэффициент влияния формы сечения, определяемый по СП 35.13330 (приложение 15) аналогично стали 10ХСНД.

Допускается расчет по устойчивости полок и стенок композитных профилей двутаврового, квадратного и прямоугольного сечений, проводить в соответствии с указаниями и по формулам 8.55 - 8.57 СП 35.13330.2011 (п.п. 8.44, 8.45) как для стальных элементов, с той лишь разницей, что вместо формул таблицы 8.23 СП 35.13330.2011 (п. 8.45) значения приведенных критических напряжений σкр допускается определять по формуле [4]:

(16)

(16)

для двутаврового сечения:

![]() ;

; ![]() ;

; ![]() (17)

(17)

для квадратных и прямоугольных труб:

![]() ;

; ![]() ;

; ![]() (18)

(18)

где: ν12 - коэффициент Пуассона;

E1, E2 - модули упругости по взаимно перпендикулярным направлениями;

G - модуль сдвига;

t, b - толщина и ширина сжатой зоны конструктивного элемента;

bст - высота стенки конструктивного элемента;

γE - коэффициент надежности для модуля упругости.

6.5 Расчет на выносливость

Расчет на выносливость рекомендуется производить без учета коэффициента надежности по нагрузке в зависимости от асимметрии цикла R переменной нагрузки, который характеризуется отношением наименьших σmin (со знаком "-" для сжатия) и наибольших σmax (со знаком "+" для растяжения) напряжений.

Номинальное (теоретическое) значение расчетного числа циклов (Nf) переменной нагрузки с постоянной амплитудой до разрушения полимерного композита допускается определять по формулам:

а) для симметричных нагрузок (|σmin|=|σmax|) с постоянной амплитудой (R = -1):

(19)

(19)

где: Rc - расчетное значение прочности полимерного композита при растяжении;

σ∆ - амплитуда напряжений, равная половине разности между максимальным σmax (со знаком "+" для растяжения и "-" для сжатия) и минимальным значением напряжений σmin (со знаком "+" для растяжения и "-" для сжатия) в конструктивном элементе;

k - значение первой производной функции "напряжение-количество циклов" полимерного композита при растяжении в системе десятичных логарифмических осей координат (наклон кривой в логарифмическом представлении).

б) для асимметричных нагрузок с постоянной амплитудой:

(20)

(20)

где: σcp - среднее значение напряжения, действующего в цикле;

Rр/с - расчетная прочность полимерного композита на сжатие или растяжение, выбираемая, в зависимости от знака среднего значения напряжений (σcp), действующего в цикле.

Значение k определяется по результатам испытаний на выносливость. Допускается при проектировании использовать значения k в соответствии с таблицей 7.

Таблица 7 Значения параметра k [5]

|

Вид нагружения |

Материал |

Значение k |

|

Постоянная амплитуда |

Стекло/эпоксидная смола |

10 |

|

Стекло/полиэфир |

9 |

Оценку выносливости конструктивного элемента при циклических нагрузках с переменными амплитудами допускается выполнять путем выделения и последующего суммирования (численное интегрирование) предельных состояний, каждое из которых имеет одну и ту же величину амплитуды напряжений σ∆ и значение R (правило Майнера):

(21)

(21)

где: M - количество отрезков времени с одинаковыми на данном отрезке значениями амплитуд напряжений σ∆ и значений R;

ni - количество циклов внутри каждого отрезка времени с одинаковыми значениями амплитуд напряжений σ∆ и значений R;

Ni - максимальное допустимое (предельное) количество циклов.

6.6 Расчет на ползучесть

Влияние ползучести на изменение модуля упругости рекомендуется производить с использованием номинального (теоретического) значения коэффициента K3 (таблица 8) по формуле:

K3 = tn (22)

где: t - продолжительность действия нагрузки, ч;

n - показатель степени, зависящий от типа армирования, при расположении волокон по направлению нагрузки:

- n = 0, 01 - для однонаправленно армированных слоев;

- n = 0, 04 - для дву- или многонаправленно армированных слоев;

- n = 0, 10 - для хаотично-армированных слоев (слоев из мата).

Таблица 8 Расчетные значения частного коэффициента К3

|

Продолжительность действия нагрузки t, годы |

Значение для показателя tn для степени n | ||

|

0, 01 |

0, 04 |

0, 10 | |

|

40 |

1, 14 |

1, 67 |

3, 59 |

|

100 |

1, 15 |

1, 73 |

3, 93 |

Для слоистых полимерных композитов с различной ориентацией стекло волокон в слоях по отношению к направлению действия нагрузки допускается на предварительных этапах проектирования (с последующим экспериментальным подтверждением) определять обобщенный коэффициент надежности по ползучести (K3об) по формуле:

K3об = k3 x k' (23)

где: K3об - обобщенный коэффициент надежности по ползучести;

k3 - коэффициент надежности, по таблице 8;

k' - коэффициент, равный отношению деформаций ламината без учета работы волокон, которые расположены не в направлении действия нагрузки, к деформациям ламината с полным учетом всех армирующих его волокон.

Для различных типов армирования слоистых стеклопластиков, например, комбинации однонаправленных слоев, ткани или мата, следует определять значение суммарного показателя степени n.

Включение в работу каждого типа армирования определятся путем перемножения, соответствующего данному типу армирования показателя n, на толщину слоя и на процентное содержания волокон в этом слое с последующим делением полученного значения на произведение суммы толщин всех слоев, умноженных на процентное содержание в них волокон (только для ламелей с волокнами, ориентированными по направлению долговременной деформации). Двунаправленно-армированные и разнонаправленно-армированные ламинаты должны рассматриваться в качестве пакета однонаправленно-армированных слоев с различной ориентацией волокон.

6.7 Деформации

В качестве нормативных значений модуля упругости допускается принимать средние значения модуля упругости Eср = Eн.

Допускается принимать расчетные значения прогибов в течение всего расчетного времени эксплуатации следующих конструктивных элементов:

- пролетные строения не более 1/400L (L - расчетная длина).

Расчеты перемещений пролетного строения и его элементов от температурных воздействий производятся аналогично металлическим конструкциям.

6.8 Расчет колебаний

Динамические характеристики пролетного строения определяются по СП 35.13330 (п. 5.48).

6.9 Сопротивления прогрессирующему обрушению композитных конструкций

Применительно к композитным мостовым конструкциям, в соответствии с указаниями СП 35.13330 (п. 5.35) конструктивная схема мостового сооружения должна проектироваться с учетом недопущения возможности прогрессирующего обрушения при выходе из строя одного или нескольких конструктивных элементов пешеходного моста в случае экстремальных природных или техногенных воздействий. При этом расчетные и деформативные характеристики композита должны быть приняты равными их нормативным значениям.

6.10 Расчет болтовых соединений [4]

6.10.1 Прочность болтовых соединений конструктивных элементов определяется прочностью болтов и собственно прочностью полимерного композита. При этом при вычислении геометрических характеристик сечения нетто конструктивного элемента учитывается ослабление его сечения отверстием диаметром d':

d' = max{dот; d + 2} (24)

где: dот - диаметр отверстия, мм;

d - диаметр болта, мм.

Расчетное усилие Nb, воспринимаемое одним болтом определятся как наименьшее из двух значений, вычисленных по формулам:

а) на смятие:

![]() (25)

(25)

б) на сдвиг:

(26)

(26)

где: d - диаметр болта;

t - толщина конструктивного элемента, мм;

e - шаг болтов в продольном направлении или расстояние до свободной грани конструктивного элемента, при этом величина e/d не должна быть менее 2, 5;

![]() - расчетное сопротивление сжатию по направлению действия силы N;

- расчетное сопротивление сжатию по направлению действия силы N;

![]() - расчетное сопротивление сдвига по направлению действия силы N;

- расчетное сопротивление сдвига по направлению действия силы N;

mbl - коэффициент условий работы, принимаемый в соответствии с СП 35.13330 равным 0, 9;

mb - коэффициент условий работы, принимаемый в соответствии с СП 35.13330 (подраздел 8.104).

6.10.2 Для многоболтового соединения, усилия, действующие на болтовое соединение, распределяются по отдельным болтам пропорционально их жесткости. Усилие в болте от осевой нагрузки:

![]() (27)

(27)

где: j - индекс направления x и y;

N - число болтов;

Pj - суммарная нагрузка в j-ом направлении.

Усилия в болте от момента в плоскости соединения:

Pxi=γkφcosαi (28)

Pyi=kφsinαi (29)

где: kφ - константа;

γ - отношение модулей упругости полимерного композита в продольном (x) и поперечном (y) направлениях;

αi - угол между осью Y и радиусом-вектором i-ого болта относительно центра тяжести болтового соединения.

Константа kφ определяется из уравнения равновесия моментов:

(30)

(30)

где: M - суммарный момент относительно центра тяжести болтового соединения;

ri - радиус-вектор i-ого болта относительно центра тяжести соединения.

6.10.3 При действии на болт нагрузок по двум направлениям следует проверить соотношение:

(31)

(31)

где: Nx и Ny - расчетные усилия на болт в направлениях параллельном и перпендикулярном продольной оси конструктивного элемента;

Nbx и Nby - предельно допустимые усилия на болт в направлениях, параллельном и перпендикулярном продольной оси конструктивного элемента.

6.10.4 Силы трения, возникающие в элементах соединений при расчетах на смятие и скалывание не учитываются.

7 Рекомендации по изготовлению и монтажу конструкций мостовых сооружений и пешеходных мостов с использованием композиционных материалов

7.1 Общие положения

7.1.1 Монтаж конструкций мостовых сооружений и пешеходных мостов следует производить в соответствии с положениями СП 46.13330.

7.2 Цельнокомпозитные пролетные строения

7.2.1 Цельнокомпозитные пролетные строения изготовляются в заводских условиях, и доставляются на объект строительства в готовом виде.

7.2.2 Монтаж цельнокомпозитных пролетных строений выполняют с помощью траверс требуемой грузоподъемности.

7.2.3 Монтаж цельнокомпозитных пролетных строений следует выполнять круглогодично, преимущественно без промежуточной перегрузки с транспортных средств.

7.3 Фермы из композитных профилей [6]

7.3.1 Изготовление ферменных конструкций пешеходных мостов преимущественно осуществляется путем сборки таких конструкций из отдельных композитных профилей.

7.3.2 Сборка МПК осуществляется как из отдельных элементов - композитных профилей с помощью болтовых соединений, так и путем установки в пролеты ранее собранных на заводе-изготовителе или приобъектном полигоне укрупненных блоков.

7.3.3 Зоны проведения сварочных работ должны быть ограждены металлическими щитами для защиты композитных профилей от попадания окалины на их поверхности.

Примечание - К сварочным работам относится устройство соединительных, монтажных элементов, фланцев втулок.

7.3.4 Сборка ПСК осуществляется из отдельных композитных профилей, монтируемых на стапеле, в заводских условиях или на приобъектном полигоне.

Площадка для сборки ПСК должна иметь технологические проходы. Расстояние от границ площадки до конструктивных элементов должно составлять не менее 1 м. Грунт площадки должен быть утрамбован. Нивелировку площадки и ПСК необходимо проводить в начале каждого рабочего дня.

Перед каждым циклом сборки пролетного строения ПСК и после каждого ливневого дождя необходимо производить нивелировку площадки и устранение возникающих деформаций.

7.3.5 Механическая обработка, в том числе обточка, фрезерование, распиловка и сверление отверстий в несущих конструкциях, с нарушением армирующего наполнителя на площадке строительства не допускается.

7.3.6 При сборке ПСК из отдельных композитных профилей используют два вида шайб:

- при контакте болта с полимерным композитным материалом в соединении устанавливают увеличенные шайбы по ГОСТ 6958;

- при контакте болта с металлическим элементом в соединении устанавливают обычные шайбы по ГОСТ 11371.

7.3.7 При установке болтов гайки должны свободно навинчиваться по резьбе и не иметь большого люфта. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку и комплектацию.

7.3.8 Перед началом сборки ПСК на композитные профили в соответствии с проектом наносят номер и массу профиля, местоположение его центра тяжести, место строповки, а также оси профиля и реперы.

7.3.9 Сборку монтажных элементов МПК осуществляют соединением композитных профилей на болтах с использованием кондукторов, изготавливаемых в соответствии с проектом специальных вспомогательных сооружений и устройств. Кондукторы устанавливают в узлах стыковки профилей, что обеспечивает проектное положение узлов пролетного строения и толщину стыков.

7.3.10 Несовпадение отверстий в композитных профилях, характеризующихся минимальным поперечным размером сквозного свободного пространства, образованного смежными отверстиями соединяемых пултрузионных профилей ПСК, не должно быть меньше номинального диаметра болта.

7.3.11 Подгонку несовпадающих отверстий рекомендуется обеспечить с применением постановки в отверстия монтажных точеных пробок номинальным диаметром на 0, 2 мм меньше проектного диаметра отверстий. Длина цилиндрической части пробки должна быть больше толщины собираемого пакета на величину от 10 до 15 мм. Пробки для сборки ПСК допускается изготавливать по СП 46.13330 из сталей марки ВСт5пс2 по ГОСТ 535 или марки 295-6 по ГОСТ 19281.

7.3.12 Длину болтов подбирают исходя из фактической толщины узла соединяемых композитных профилей и включают в спецификацию проектной документации.

7.3.13 Длина болта определяется из условия выхода его резьбовой части за стыкуемые композитные профили. Длина болта должна соответствовать суммарной толщине стыкуемых профилей с учетом высоты гайки и двух шайб с округлением полученных размеров до 10 мм.

7.3.14 На узлах стыковки профилей отмечаются места и участки с одинаковой длиной болтов путем разметки мягким карандашом, линейками и рулетками второго класса точности.

7.3.15 Допускается устанавливать в отверстие для соединений композитных профилей втулку, которая изготавливается из нержавеющей стали марок 04Х18Н9Т, 04Х18Н10Т, 08Х18Н9Т, 12Х18Н10Т по ГОСТ 5582, ГОСТ 7350, стали 10Х17Н13М2 по ГОСТ 5632 и имеет следующие размеры:

- внутренний диаметр втулки на 1 мм больше диаметра болта;

- наружный диаметр втулки на 2 мм больше ее внутреннего диаметра.

7.3.16 В отдельных, предписываемых проектом случаях, втулка снабжается фланцем, при этом диаметр фланца должен быть больше удвоенного наружного диаметра втулки.

7.3.17 Каждый болт должен устанавливаться в соединении с двумя шайбами. Установка более одной шайбы с каждой стороны пакета запрещена.

7.3.18 Все поставленные болты затягивают сначала пневматическими гайковертами. Вначале затягивают гайковертами стяжные болты, которые должны быть равномерно распределены по зоне узла соединения.

7.3.19 На первом этапе натяжения болтов с помощью гайковерта, головку болта следует поддержать ключом от проворачивания. Если при тарировке болтов на проектное усилие или при контроле натяжения болта проворачивание по мере натяжения болта не прекращается, то болт и гайка подлежат замене.

7.3.20 Окончательная затяжка болтов должна производиться динамометрическим ключом, отсчет по прибору которого берут в начале движения руки. Рекомендуется затягивать болты на усилие, не превышающее проектное, с обжатием неупругих деформаций элементов соединения.

7.3.21 Работу с динамометрическим ключом производят двое рабочих. Ключ с вставленной насадкой одевают на гайку. Один из рабочих плавным нажатием на рукоятку ключа производит затяжку гайки до совмещения стрелки индикатора с риской, обозначающей проектный момент затяжки болта. Для возможности наблюдения за положением стрелки индикатора рабочим, производящим затяжку, на боковом щитке ключа рекомендуется установить поворотное зеркало. Второй рабочий поддерживает ключ у насадки динамометрического ключа и контролирует по индикатору величину прикладываемого момента.

7.3.22 Контровку (стопорение) болтовых соединений узлов следует производить после проведения контроля проектного геометрического положения композитного пролетного строения или его части в плане и профиле в соответствии с требованиями стандарта [7].

7.3.23 Узлы пролетного строения МПК, элементы которых подверглись процессу подгонки при сборке, необходимо разобрать, удалить заусенцы на деталях с помощью наждачной бумаги, продукты сверления, а также стружку - сухой салфеткой или промышленным пылесосом. На обработанные таким образом поверхности элементов кистью или краскопультом нанести защитное покрытие и затем вновь произвести сборку узла.

7.3.24 Наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов должны быть очищены от пыли ветошью и окрашены защитным покрытием, а щели в местах перепада толщин стыков и зазоры в стыках должны быть зашпатлеваны с использованием герметизирующих составов.

7.3.25 Проектом производства работ в зимний период допускается производить местный обогрев (например, в тепляках) стыковых соединений конструкций моста при температуре не выше плюс 60 °C, которая исключает возникновение опасных температурных напряжений и химических изменений в материале композитных профилей.

7.3.26 Предприятие - изготовитель ПСК должно произвести их контрольную сборку перед отправкой на строительный объект.

7.4 Перильные ограждения из полимерных композиционных материалов

7.4.1 Монтаж перильных ограждений осуществляется при помощи крепежных деталей, указанных в технической документации.

7.4.2 В случае установки перильного ограждения на закладные детали до начала работ произвести их механическую очистку от пыли, ржавчины, наплывов бетонной смеси.

7.4.3 Перед монтажом перильного ограждения элементы распределяют по длине объекта в соответствии с конструкторской документацией.

7.4.4 Монтаж осуществляется с предварительной сборкой перильного ограждения по всей длине сооружения в соответствии с конструкторской документацией.

7.4.5 Работы начинают с крайней секции основной части ограждения.

7.4.6 В случае крепления элементов сваркой, сварочные работы должны проводиться с учетом требований ГОСТ 5264.

7.4.7 При закреплении элементов перильного ограждения между собой применяются заклепки по ГОСТ 27017.

8 Рекомендации по ремонту и содержанию мостовых сооружений и пешеходных мостов с использованием композиционных материалов

8.1 Общие положения

8.1.1 Общие положения по ремонту и содержанию мостовых сооружений и пешеходных мостов с использованием композиционных материалов отражены в "Методических рекомендациях по содержанию мостовых сооружений на автомобильных дорогах" [8] и "Методических рекомендациях по ремонту и содержанию автомобильных дорог общего пользования" [9].

Эксплуатация пешеходного моста из полимерных композиционных материалов в течение не менее, чем первых 5 лет должна сопровождаться мониторингом напряженно деформированного состояния конструктивных элементов сооружения по отдельной программе мониторинга, согласованной с организацией, на балансе которой находится данное мостовое сооружение.

8.1.2 Под содержанием мостовых сооружений и пешеходных мостов понимается осуществляемый в течение всего года (с учетом сезона) комплекс работ, в результате которого обеспечивается необходимая надежность и поддерживается транспортно-эксплуатационное состояние сооружения в соответствии с требованиями ГОСТ Р 50597.

Конечной целью содержания мостовых сооружений и пешеходных мостов является поддержание и непрерывное повышение технического уровня и эксплуатационного состояния сооружения.

8.1.3 Уровень содержания мостовых сооружений и пешеходных мостов - комплекс показателей, отражающих определенное техническое состояние конструктивных элементов и общий вид сооружений. Требуемый уровень содержания мостовых сооружений и пешеходных мостов устанавливается Заказчиком в договоре с Исполнителем.

8.2 Классификация работ по ремонту и содержанию мостовых сооружений и пешеходных мостов из полимерных композиционных материалов

8.2.1 Состав работ по ремонту мостовых сооружений и пешеходных мостов представлен в "Классификации работ", утвержденной Приказом Минтранса РФ N 402 от 16.11.2012 г. [10]. Состав работ по содержанию мостовых сооружений и пешеходных мостов представлен в "Классификации работ" [10] и "Методических рекомендациях по содержанию мостовых сооружений на автомобильных дорогах" [8].

8.2.2 В состав работ по содержанию входят работы по уходу, надзору, профилактике и планово-предупредительные работы.

Работы по уходу выполняются постоянно в течение года, подразделяются на весенне-летне-осенние и зимние, и включают в себя:

Работы в весенне-летне-осенний период:

Пролетные строения из полимерных композиционных материалов:

- очистка от грязи, мусора, посторонних предметов прохожей части;

- промывка фасадных поверхностей;

- промывка опорных узлов.

Перильные ограждения из полимерных композиционных материалов:

- очистка (в том числе влажная) от грязи.

Работы в зимний период:

Пролетные строения из полимерных композиционных материалов:

- очистка покрытия прохожей части от снега и льда;

- противогололедная обработка покрытия прохожей части.

Перильные ограждения из полимерных композиционных материалов:

- очистка от снега, льда и противогололедных материалов.

Конструкции мостовых сооружений и пешеходных мостов из полимерных материалов не требуют окраски, таким образом, окрасочные работы не выполняются.

При выполнении работ по очистке конструкций от снега и льда запрещается применять технологии, подвергающие данные конструкции механическим (ударным) воздействиям.

8.2.3 Периодичность работ по уходу за мостовыми сооружениями и пешеходными мостами определяется действительными условиями эксплуатации и состоянием элементов конструкций.

Периодичность выполнения работ регламентируется Приказом Минтранса РФ N 157 от 01.11.2007 г. [11].

8.2.4 Противогололедная обработка покрытий прохожей части должна выполняться в соответствии с положениями "Методических рекомендаций по применению экологически чистых антигололедных материалов и технологий при содержании мостовых сооружений" [12].

8.2.5 Работы по сверхнормативному содержанию выполняются при возникновении необходимости в них.

8.3 Требования к качеству работ по содержанию мостовых сооружений и пешеходных мостов в зависимости от заданного уровня содержания представлены в "Порядке проведения оценки уровня содержания автомобильных дорог общего пользования федерального значения" [13].

8.4 Ремонт дефектов конструкций мостовых сооружений из полимерных композитов следует использовать смолы на основе полимерных составов.

Глубокие надрывы и сквозные трещины с раскрытием более 1 мм ремонтируются путем установки в вырезанный дефект вклеиваемых вставок из полимерных композитных материалов.

Рекомендуется усиливать дефектные зоны с помощью накладок из полимерных композиционных материалов, прикрепляемых к ремонтной зоне на клею с использованием дополнительного механического крепежа.

Ремонт и усиление конструкций вставками и накладками из полимерных композиционных материалов выполняют в соответствии с положениями ОДМ 218.3.027-2013 [14].

9 Методика расчета экономической эффективности применения пролетных строений мостовых сооружений и перил из полимерных композиционных материалов

9.1 Основные положения

9.1.1 Для оценки экономической эффективности применения мостовых сооружений и пешеходных мостов с использованием композиционных материалов применяются основные положения "Руководства по оценке экономической эффективности использования в дорожном хозяйстве инноваций и достижений научно-технического прогресса" утвержденного распоряжением Минтранса России от 10.12.2002 N ОС-1109-р [15].

Методика предназначена для обоснования целесообразности применения изделий из полимерных композиционных материалов на мостовых сооружениях.

9.1.2 При расчете экономической эффективности выполняется вариантное сравнение. Сравниваются 2 или 3 варианта проекта реализации конструкций мостовых сооружений из различных материалов. Первый вариант - типовые железобетонные или металлические конструкции мостовых сооружений, второй вариант - мостовые сооружения с конструкциями из полимерных композиционных материалов. В процессе сравнения определяются следующие структурные элементы единовременных и текущих (годовых) затрат:

- единовременные затраты на изготовление;

- единовременные затраты на транспортировку;

- единовременные затраты на заготовку, складирование;

- единовременные затраты на монтаж (установку);

- текущие затраты на эксплуатацию и ремонт мостовых сооружений и пешеходных мостов с использованием композиционных материалов.

9.1.3 Затраты на изготовление пролетных строений и перил из полимерных композиционных материалов определяются по прайс-листам предприятий-изготовителей, а также согласно действующим "Сборникам сметных цен на материалы, изделия и конструкции, применяемые в строительстве".

9.1.4 Затраты на монтаж (установку) и текущие затраты на ремонт конструкций мостовых сооружений как из традиционных материалов, так и из ПКМ определяются в соответствии с "Методикой определения стоимости строительных продукций на территории Российской Федерации" [16].

9.1.5 Текущие затраты на эксплуатацию пролетных строений и перил как из традиционных материалов, так и из ПКМ определяются в соответствии с "Методическими рекомендациями по определению стоимости работ по содержанию автомобильных дорог федерального значения" [17].

9.1.6 Затраты на транспортировку по данным экспертных оценок принимают 3%, затраты на заготовку и складирование - 2% от стоимости конструкций. При этом, при определении затрат на транспортировку конструкций мостовых сооружений из ПКМ рекомендуется учитывать их более высокую норму загрузки (без использования специального грузоподъемного оборудования), обусловленную значительно меньшим весом.

9.2 Оценка экономической эффективности по приведенным затратам

9.2.1 Для оценки экономической эффективности допускается применять интегральный показатель годового экономического эффекта, который учитывает долговечность конструкции и отражает результат применения продукции с улучшенными, по сравнению с базовой конструкцией, параметрами.

9.2.2 Годовой экономический эффект от внедрения новых технических решений определяется как разность затрат на строительство и эксплуатацию базовой и оцениваемой конструкции с учетом отдаленности затрат во времени, а также надежности и долговечности конструкций по формуле:

Э=[ЗсбЕрб+Зэб(1+рб)]-[ЗсоЕро+Зэо(1+ро)] (32)

где: Eрб и Eро - расчетные коэффициенты эффективности, соответственно для базовой и оцениваемой конструкции, исходя из срока службы конструкции, определяемые по формулам:

![]() (33)

(33)

![]() (34)

(34)

где: Указанные коэффициенты являются также показателями накопления повреждений в конструкции и учитывают дисконтирование затрат.

Зэо - годовые эксплуатационные затраты оцениваемой конструкции;

Зэб - годовые эксплуатационные затраты базовой конструкции;

Зсо - стоимость оцениваемой конструкции, включая стоимость материала и строительства;

Зсб - стоимость базовой конструкции, включая стоимость материала и строительства;

tо - срок службы до капитального ремонта оцениваемой конструкции;

tб - срок службы до капитального ремонта базовой конструкции;

pо - показатель надежности (вероятность отказа) оцениваемой конструкции;

pб - показатель надежности (вероятность отказа) базовой конструкции.

В Приложении К приведен пример расчета экономического эффекта от применения пролетных строений из полимерных композиционных материалов взамен железобетонных.

10 Требования безопасности и охраны окружающей среды

10.1 Предел огнестойкости несущих конструкций должен быть не менее RE 30 по ГОСТ 30247.0 и ГОСТ 30247.1.

10.2 Значения характеристик пожарной опасности полимерных композитов должны быть не менее:

- Г2 по ГОСТ 30244 - для горючести;

- В2 по ГОСТ 30402 - для воспламеняемости;

- Д2 по ГОСТ 12.1.044 - для дымообразующей способности;

- Т2 по ГОСТ 12.1.044 - для токсичности продуктов горения.

Мероприятия по обеспечению пожарной безопасности пешеходных мостов на всех стадиях жизненного цикла должны осуществляться в соответствии с ГОСТ 12.1.004.

10.3 Требования к рабочей зоне при производстве конструктивных элементов мостовых сооружений и пешеходных мостов из полимерных композиционных материалов представлены в ГОСТ Р 54928.

Готовые конструктивные элементы мостовых сооружений и пешеходных переходов из полимерных композитов при контакте с ними не представляют опасности для человека, и работа с ними не требует специальных мер безопасности в течение всего жизненного цикла пешеходного моста.

10.4 Компоненты полимерных составов, утратившие свои технические свойства, а также освободившаяся тара должны утилизироваться согласно СанПиН 2.2.7.029 [18].

При эксплуатации пролетное строение и перильное ограждение из полимерных композиционных материалов не оказывает вредных воздействий на окружающую среду. Требования к охране окружающей среды представлены в ГОСТ Р 54928.

11 Правила приемки

11.1 Входной контроль исходных материалов для изготовления конструктивных элементов из полимерных композитов необходимо осуществлять по ГОСТ 24297 в соответствии с перечнем обязательного входного и технологического контроля сырья и материалов, утвержденного на предприятии-изготовителе.

11.2 Для проверки соответствия конструктивных элементов из полимерных композиционным материалов мостовых сооружений и пешеходных мостов требованиям проекта и нормативных документов производятся квалификационные, приемо-сдаточные и периодические испытания.

Квалификационные, приемо-сдаточные и периодические испытания проводят по ГОСТ Р 54928.

11.3 Дополнительно при проведении приемо-сдаточных испытаний контролируют следующие показатели полимерного композита:

- плотность;

- растяжение и сжатие в направлениях 0° и 90°;

- межслоевой сдвиг;

- модуль упругости при растяжении в направлениях 0° и 90°.

11.4 Приемка конструктивных элементов из полимерных композитов на предприятии-изготовителе

11.4.1 Приемку конструктивных элементов из полимерных композитов на предприятии осуществляет комиссия предприятия-изготовителя по ГОСТ Р 54928 с учетом положений, изложенных ниже.

11.4.2 Приемка несущих конструкций из полимерных композитов включает в себя испытания образцов материала конструктивных элементов и контроль свойств собственно конструктивных элементов.

11.4.3 Допускается изготовление и испытание образцов полимерного композита проводить до начала изготовления конструктивных элементов с выдержкой образцов перед испытаниями в течение 7 дней в комнатных температурно-влажностных условиях.

11.4.4 Образцы для контроля свойств полимерного композита должны быть изготовлены по технологии и с использованием исходных ингредиентов, предназначенных для данного конструктивного элемента.

11.4.5 Основные свойства полимерных композитов, к которым относятся: плотность, прочность на растяжение, сжатие, межслоевой сдвиг, модуль упругости следует проводить с использованием методов испытаний, указанных в таблице 2.

11.4.6 Необходимое количество образцов и обработку результатов испытаний для определения основных свойств полимерных композитов: растяжение, межслоевой сдвиг, модуль упругости и плотность рекомендуется проводить в соответствии с основными положениями ГОСТ 18105 по схеме Б.

11.4.7 Рекомендуется определять значения свойств полимерного композита с учетом характеристик неоднородности материала в контролируемой партии конструктивных элементов не менее, чем по 15 единичным значениям, устанавливаемым на не менее чем шести участках в конструктивных элементах для одной партии. Количество образцов для определения единичного значения свойства устанавливают по ГОСТ 10180, но не менее 2 шт.

11.4.8 Допускается объединять в одну контролируемую партию полимерные композиты из предыдущих партий, изготовленные по одной технологии из одинаковых сырьевых материалов в пределах анализируемого периода. При этом максимальный средний коэффициент вариации (ν, %) данного свойства в каждой объединенной партии за анализируемый период не должен превышать 13%, а допустимая разность между максимальным и минимальным значениями коэффициента вариации данного свойства в объединенных партиях не должна превышать 2%.

11.4.9 Результаты испытаний образцов полимерного композита конструктивных элементов оформляются протоколами.

11.4.10 При получении неудовлетворительных результатов контроля хотя бы по одному из свойств, необходимо проведение повторных испытаний. Результаты повторных испытаний распространяются на всю партию полимерного композита.

11.4.11 В случае неудовлетворительных результатов повторных испытаний, не соответствующих требованиям настоящего стандарта, проводится анализ прочности конструктивного элемента с определением возможности его усиления или отбраковки.

11.4.12 При приемке конструктивных элементов из полимерных композитов проверяется:

- сводный перечень материалов, примененных для изготовления конструктивных элементов, с приложением полученных от поставщиков сертификатов соответствия, паспортов качества и протоколов испытаний на данные материалы, а также результаты входного контроля на предприятии;

- результаты испытаний основных свойств (растяжение, сжатие, межслоевой сдвиг, модуль упругости, плотность, а также морозостойкость) образцов полимерного композита несущих конструктивных элементов;

- соответствие конструктивных элементов из полимерных композитов требованиям конструкторской и технологической документации, в том числе в части обеспечения их проектной несущей способности и долговечности;

- перечень отступлений от утвержденного проекта и от технологического процесса изготовления с соответствующими согласованиями.