![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.083-2019 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ДОРОЖНЫХ КОНСТРУКЦИЙ ИЗ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ В I ДОРОЖНО-КЛИМАТИЧЕСКОЙ ЗОНЕ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.2.083-2019 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ДОРОЖНЫХ КОНСТРУКЦИЙ ИЗ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ В I ДОРОЖНО-КЛИМАТИЧЕСКОЙ ЗОНЕ

ОДМ 218.2.083-2019 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ДОРОЖНЫХ КОНСТРУКЦИЙ ИЗ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ В I ДОРОЖНО-КЛИМАТИЧЕСКОЙ ЗОНЕ

Добавил:

Дата: [23.12.2019]

ОДМ 218.2.083-2019 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО СТРОИТЕЛЬСТВУ ДОРОЖНЫХ КОНСТРУКЦИЙ ИЗ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ В I ДОРОЖНО-КЛИМАТИЧЕСКОЙ ЗОНЕ

1 Разработан: ООО "Стройсервис", ООО "СибИНДОР" при ГОУ "Сибирская государственная автомобильно-дорожная академия" (СибаДИ) с использованием результатов научных исследований ОАО "Союздорнии", ОАО "Омский Создорнии" и практических результатов ФКУ УПРДОР "Забайкалье".

2 Внесен: Управлением строительства и эксплуатации автомобильных дорог Федерального дорожного агентства.

3 Издан на основании распоряжения Федерального дорожного агентства от _________N________.

4 Имеет рекомендательный характер

5 Введен впервые

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее методический документ) разработан в развитие и дополнение отдельных положений СНиП 2.05.02-85, СНиП 3.06.03-85 и ГОСТ 30491, относящихся к применению органоминеральных смесей при дорожном строительстве в I дорожно-климатической зоне.

1.2 Положения настоящего методического документа распространяется на органоминеральные смеси, получаемые смешением щебня, песка, их смесей, и, при необходимости, минерального порошка с битумными эмульсиями или битумными эмульсиями совместно с минеральными вяжущими и применяемые для устройства оснований и покрытий автомобильных дорог в соответствии с действующими строительными нормами в I дорожно-климатической зоне.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ 32826-2014 "Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования"

ГОСТ 33029-2014 "Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение гранулометрического состава"

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний.

ГОСТ 10178-85 Портландцемент, цемент и шлакопортландцемент. Технические условия

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

ГОСТ 25100-2011 Межгосударственный стандарт. Грунты. Классификация.

ГОСТ 30491-2012 Межгосударственный стандарт. Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

ОСТ 32761-2014 "Дороги автомобильные общего пользования. Порошок минеральный. Технические требования".

СП 34.13330.2012. Свод правил. Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85*

СП 78.13330.2012. Свод правил. Автомобильные дороги. Актуализированная редакция СНиП 3.06.03-85

ВСН 84-89. Изыскания, проектирование и строительство автомобильных дорог в районах распространения вечной мерзлоты

Пособие по строительству покрытий и оснований автомобильных дорог и аэродромов из грунтов, укрепленных вяжущими материалами, к СНиП 3.06.03-95 и СНиП 3.06.06-88

Пособие по приготовлению и применению битумных дорожных эмульсии, к СНиП 3.06.03-85

ОДН 218.046.01. Проектирование нежестких дорожных одежд: (взамен ВСН 46-83)

Методические рекомендации по оценке сдвигоустойчивости асфальтобетона. Одобрены и введены в действие распоряжением Росавтодора от 04.02.2002 N ИС-42-р

3 Термины и определения

В настоящем методическом документе применяются следующие термины и соответствующие определения:

3.1 эмульсии битумные дорожные (эмульгированное битумное вяжущее): Однородная, маловязкая жидкость темно-коричневого цвета рационально подобранного состава, получаемая путем диспергирования битума в водном растворе эмульгатора.

3.2 органоминеральная смесь: Искусственная смесь, получаемая смешением на дороге или в смесительных установках щебня, песка и их смесей, а также минерального порошка (в том числе порошковых отходов промышленного производства) с эмульгированным битумным вяжущем и активными добавками или с эмульгированным битумным вяжущем совместно с минеральным (цементом).

3.3 укрепление материалов: Совокупность мероприятий (подготовка материала, внесение вяжущих и добавок, перемешивание, уплотнение и обеспечение условий формирования структурно-механических свойств укрепленного материала), обеспечивающих в конечном итоге коренное изменение свойств исходных материалов с приданием им требуемой соответствующими стандартами прочности, водо- и морозостойкости.

3.4 основание (покрытие): Один из конструктивных слоев дорожной одежды.

4 Общие положения

4.1 Настоящий методический документ является основным технологическим документом, определяющим технологию, правила и порядок ведения процесса или отдельных его стадий (операций), режимы приготовления органоминеральных смесей, требования к показателям качества выпускаемой продукции, безопасные условия труда и действующие нормативные документы в I дорожно-климатической зоне.

4.2 Соблюдение требований методического документа обеспечивает безопасные условия работы, сохранность оборудования, рациональное и экономическое ведение процесса и заданное качество выпускаемой продукции.

5 Технические требования

5.1 Органоминеральные смеси (далее - смеси) должны изготовляться в соответствии с требованиями настоящего методического документа по рецептуре и технологическому регламенту, утвержденным в установленном порядке предприятием - изготовителем.

5.2 Смеси в зависимости от наибольшего размера зерен применяемого минерального материала подразделяются на:

крупнозернистые с зернами размером до 40 мм;

мелкозернистые с зернами размером до 20 мм.

5.3 Зерновой состав минеральной части крупнозернистых и мелкозернистых смесей должен соответствовать требованиям, приведенным в таблице 1.

Таблица 1 - Зерновой состав минеральной части крупно- и мелкозернистых смесей

|

Конструктивный слой |

Размер зерен, мм, мельче: | ||||||||||

|

40 |

20 |

15 |

10 |

5 |

2, 5 |

1, 25 |

0, 63 |

0, 315 |

0, 16 |

0, 071 | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Для оснований с максимальной крупностью частиц 40 мм |

96- 100 |

67- 81 |

56- 73 |

42- 63 |

30- 50 |

19- 38 |

12- 28 |

8-20 |

5- 14 |

3- 9 |

2- 5 |

|

Для оснований с максимальной крупностью частиц 20 мм |

- |

96- 100 |

60- 73 |

42- 63 |

30- 50 |

19- 38 |

12- 28 |

8-20 |

5- 14 |

3- 9 |

2- 5 |

|

для покрытии с максимальной крупностью частиц 20 мм |

- |

96- 100 |

80- 92 |

70- 88 |

50- 72 |

36- 58 |

28- 49 |

19- 39 |

12- 28 |

8- 18 |

5- 10 |

|

Для покрытий с максимальной крупностью частиц 15 мм |

- |

- |

97- 100 |

78- 91 |

55- 75 |

36- 58 |

28- 49 |

19- 39 |

15- 30 |

10- 20 |

8- 12 |

5.4 Физико-механические показатели смесей в зависимости от вида применяемого вяжущего и области применения должны соответствовать значениям, указанным в таблице 2, 3.

Таблица 2 - Физико-механические показатели органоминеральных смесей для покрытий

|

Наименование показателей |

Значения для смесей | |

|

с эмульгированными вяжущими |

с эмульгированными вяжущими совместно с цементом | |

|

1 |

2 |

3 |

|

Предел прочности на сжатие, МПа, при температурах, °С, не менее: | ||

|

20 |

1, 6 |

1, 8 |

|

50 |

0, 8 |

0, 9 |

|

Водостойкость, не менее |

0, 75 |

0, 8 |

|

Водостойкость при длительном водонасыщении, не менее |

0, 65 |

0, 7 |

|

Водонасыщение, % по объему |

от 2, 0 до 6, 0 |

от 2, 0 до 6, 0 |

|

Набухание, % по объему, не более |

2, 0 |

1, 5 |

|

Коэффициент морозостойкости (после 60 циклов замораживания-оттаивания), не менее |

0, 45 |

0, 45 |

|

Сдвигоустойчивость, МПа, не менее, для ДКЗ: | ||

|

I1 |

0, 9/1, 3 |

0, 9/1, 3 |

|

I2 |

1, 0/1, 5 |

1, 0/1, 5 |

|

I3 |

1, 2/1, 8 |

1, 2/1, 8 |

|

Трещиностойкость, при 0°C, (R/E)*10-4, не менее, для ДКЗ: | ||

|

I1 |

19 |

19 |

|

I2 |

15 |

15 |

|

I3 |

11 |

11 |

Примечание

Для показателя сдвигоустойчивости в числителе указаны значения для дорог с транзитным движением транспорта, в знаменателе для участков разгона-торможения

Таблица 3 - Физико-механические показатели органоминеральных смесей для оснований

|

Наименование показателей |

Значения для смесей | |

|

с эмульгированными вяжущими |

с эмульгированными вяжущими совместно с цементом | |

|

Предел прочности на сжатие, МПа, при температурах, °С, не менее: | ||

|

20 |

1, 4 |

1, 6 |

|

50 |

0, 5 |

0, 7 |

|

Водостойкость, не менее |

0, 6 |

0, 7 |

|

Водостойкость при длительном водонасыщении, не менее |

0, 5 |

0, 6 |

|

Водонасыщение, % по объему, не более |

10 |

10 |

|

Набухание, % по объему, не более |

2, 0 |

1, 5 |

5.5 Нормативные значения модуля упругости конструктивных слоев из смесей должны соответствовать данным таблицы 4.

Таблица 4 - Нормативные значения модуля упругости

|

Вид смеси |

Значения модуля упругости, МПа, для смесей с применением | |

|

эмульгированного вяжущими |

эмульгированного вяжущими совместно с цементом | |

|

мелкозернистая |

350 |

700 |

|

крупнозернистая |

450 |

950 |

5.6 Смеси в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов Аэфф в применяемых материалах используют для строительства дорог и аэродромов:

без ограничений - при Аэфф до 740 Бк/кг;

вне населенных пунктов и зон перспективной застройки - при Аэфф св. 740 до 1500 Бк/кг.

5.7 Требования к материалам

5.7.1 Для приготовления смесей применяют следующие материалы:

- щебень;

- песок природный, песок из отсевов дробления плотных горных пород, песок шлаковый;

- щебеночно-песчаные смеси, в том числе шлаковые щебеночно-песчаные смеси;

- минеральные порошки;

- порошковые отходы промышленности.

5.7.2 Щебень из плотных горных пород, щебень из шлаков должны соответствовать требованиям ГОСТ 33029-2014 и ГОСТ 32826-2014 соответственно. Содержание зерен пластинчатой (лещадной) формы в щебне не должно быть более 35% по массе для смесей для основания, и не более 25% для покрытий.

Щебеночно-песчаные смеси C5 и C6 по зерновому составу должны соответствовать требованиям ГОСТ 25607, а щебень и песок, входящие в состав таких смесей, - требованиям ГОСТ 33029-2014 и ГОСТ 8736 соответственно.

Шлаковые смеси марок C3-C7, щебень и песок шлаковые входящие в состав минеральной части смесей, должны соответствовать требованиям ГОСТ 32826-2014.

Для приготовления смесей применяют щебень фракций, мм: от 5 до 10, св. 10 до 20, св. 20 до 40, а также смеси фракций - от 5 до 20 и от 5 до 40.

Прочность щебня (марка по дробимости) должна быть не ниже 800.

5.7.3 Песок природный, песок из отсевов дробления плотных горных пород и песок шлаковый должны соответствовать требованиям ГОСТ 8736, ГОСТ 32826-2014 соответственно.

Содержание глинистых примесей, определяемых методом набухания, в песках из отсевов дробления горных пород не должно быть более 1% по массе. Общее содержание зерен мельче 0, 16 мм (в том числе пылевидных) в песке из отсева дробления не нормируется.

5.7.4 Для приготовления смесей применяют минеральные порошки, а также порошковые отходы промышленного производства, соответствующие требованиям ГОСТ 32761-2014.

5.8 Требования к вяжущим материалам, активным добавкам и воде.

5.8.1 В качестве органических вяжущих для приготовления смесей применяют эмульсии битумные дорожные классов ЭБК-3 и ЭБА-3

Для обработки смесей из кислых пород целесообразно использовать катионные эмульсии классов ЭБК-3, обеспечивающие хорошее сцепление эмульгированного битума с поверхностью минеральных материалов.

Для обработки смесей из основных пород рекомендуются как катионные, так и анионные эмульсии классов ЭБК-3, ЭБА-3.

5.8.2 С целью улучшения трещиностойкости смесей следует применять катионные эмульсии классов ЭБПК-3 и ЭБПА-3.

5.8.2 Для приготовления смесей в качестве минерального вяжущего применяют портландцемент и шлакопортландцемент с маркой не ниже 400, соответствующие требованиям ГОСТ 10178.

5.8.3 В качестве активной добавки для ускорения формирования органоминеральных смесей с использованием анионактивных эмульсий следует применять известь. Известь можно вводить в виде известкового молока, содержащего не более 30% извести.

5.8.4 Для улучшения сцепления битумной пленки с поверхностью каменных материалов следует применять поверхностно-активные вещества. Применение тех или иных веществ допускается после соответствующей проверки эффективности их действия.

5.8.5 При приготовлении смесей всех типов, в ряде случаев требуется добавление воды. Требования для воды определяется по ГОСТ 23732.

6 Подбор составов смесей и методы испытаний

6.1 Порядок побора составов смесей

6.1.1 Состав смеси подбирают по заданию, составленному на основании проекта автомобильной дороги. В задании указывается вид смеси, а также конструктивный слой дорожной одежды, для которого она предназначена.

При подборе состава смесей устанавливают необходимое количество минеральных материалов и вяжущих, обеспечивающее получение материала с заданными значениями характеристик, приведенных в таблице 2 настоящего методического документа.

Подбор состава смеси включает следующие этапы:

- отбор проб материалов и испытание в соответствии с действующими стандартами, а после проведения всего комплекса испытаний установление пригодности материалов для смеси заданного типа;

- назначение минеральной части смеси в соответствии с п. 5.2. и приложением А настоящего методического документа;

- расчет зернового состава минеральной части смеси с определением оптимального варианта по п. 5.3;

- установление оптимального количество битума (эмульсии) и влажности смеси. Определение необходимого количества цемента;

- сопоставление полученных показателей физико-механических свойств образцов смеси с требованиями п. 5.4 настоящего методического документа и, на основании этого, выбор оптимального состава.

6.1.2 Выбор рационального соотношения между составляющими материалами начинают с расчета зернового состава. Минеральная часть смесей подбирается в соответствии с требованиями, приведенными в таблице 1 таким образом, чтобы кривая зернового состава располагалась в зоне, ограниченной предельными кривыми, и была по возможности плавной.

При подборе зернового состава смесей на песках из отсевов дробления горных пород, для которых характерно высокое содержание тонкодисперсных зерен (мельче 0, 071 мм), необходимо учитывать количество последних в общем содержании минерального порошка. При добавлении активной добавки (цемента) его так же необходимо учитывать в общем зерновом составе.

Допускается полная замена минерального порошка тонкодисперсной частью продукта переработки каменных материалов.

В результате подбора зернового состава устанавливается процентное соотношение по массе между минеральными составляющими смеси.

6.1.3 Оптимальное количество вяжущего подбирают в два этапа. На первом этапе определяют оптимальное содержание битума.

Содержание битума в смеси выбирают в соответствии с приложением Г ГОСТ 9128 с учетом требований данного стандарта к величине остаточной пористости асфальтобетона для конкретного климатического региона. К смесям, используемым в слоях основания, рекомендуется применять требования как для пористого асфальтобетона, а к смесям, предназначенным для устройства покрытий - асфальтобетону типа А. Зерновые составы назначают по таблице 1 настоящих методических рекомендаций.

По результатам предварительных расчетов изготавливают три образца по методике ГОСТ 12801 и проводят определение показателей средней плотности и водонасыщения в соответствии с требованиями вышеприведенного нормативного документа.

Если показатель остаточной пористости и водонасыщения не отвечает требованиям ГОСТ 9128 на соответствующий тип смеси, осуществляется корректировка содержания вяжущего по формуле:

(1)

(1)

где ![]() - пористость минеральной части, % объема;

- пористость минеральной части, % объема;

Vпор - выбранная остаточная пористость, % объема, принимается в соответствии с ГОСТ 9128 для I дорожно-климатической зоны;

ρб - истинная плотность битума, г/см3; ρб=1 г/см3;

![]() - средняя плотность минеральной части, г/см3.

- средняя плотность минеральной части, г/см3.

Рассчитав требуемое количество битума, вновь готовят смесь, формуют из нее девять образцов и определяют остаточную пористость, водонасыщение, предел прочности на сжатие при температурах 20°С и 50°С.

Если асфальтобетон подобранного состава не отвечает требованиям стандарта по некоторым показателям, например по прочности при 50°С, то рекомендуется увеличить (в допустимых пределах) содержание минерального порошка или уменьшить содержание битума.

При недостаточной водостойкости асфальтобетона целесообразно увеличить содержание либо минерального порошка, либо битума; при этом остаточная пористость и пористость минерального остова должны оставаться в пределах, предусмотренных вышеупомянутым стандартом.

Подбор состава асфальтобетонной смеси можно считать законченным, если все показатели свойств асфальтобетонных образцов отвечают требованиям ГОСТ 9128.

6.1.4 На втором этапе рассчитывается оптимальное количество эмульсии:

![]() (2)

(2)

где К - рабочая концентрация эмульсии, %.

Подбор оптимального количества в смеси эмульсии должен выполняться с учетом следующих факторов:

Равномерность обволакивание. Необходимо иметь обволакивание смеси равное 100%.

Работоспособность. Необходимо, чтобы смесь была подвижной и обеспечивала нужную прочность устраиваемых слоев после распада эмульсии.

Обволакивание и работоспособность определяются ее способностью равномерно распределяться по всему объему смеси. Порядок определения равномерности распределения эмульсии в смеси приведен в "Методических рекомендациях по приготовлению и применению катионных битумных эмульсий"

6.1.5 Влажность минеральных материалов перед их смешением с эмульсией назначают в пределах 2-5% массы минеральных материалов. Эта влажность должна обеспечить равномерное распределение эмульгированного битума в смеси. Больший процент влажности назначают для смесей, содержащих большее количество частиц мельче 0, 071 мм.

Смеси приготавливают, соблюдая следующий порядок объединения материалов. Перемешивают взятые в нужном соотношении щебень (гравий), песок и, при необходимости минеральный порошок, увлажняют и снова перемешивают, затем добавляют расчетное количество эмульсии и перемешивают до получения однородной массы. Для приготовления смесей рекомендуется использовать лабораторные мешалки. Допускается приготавливать смеси вручную.

6.1.6 Из каждой смеси на гидравлическом прессе изготавливают по 12 образцов. Формы отличаются от аналогичных форм для изготовления образцов из горячих смесей зазором (1, 0-1, 5) мм между полым цилиндром и вкладышем для обеспечения оттока воды при формовании образца. Нагрузку на образец в течение 5-10 с доводят до 30 МПа для смесей содержащих более 50% щебня, и 40 МПа для смесей с содержанием менее 50% щебня и выдерживают в течение 3 мин. Формы для крупнозернистых смесей с максимальным размером зерна 40 мм принимают равным h=d=101, 1 мм, для мелкозернистых с максимальным размером зерна 20 мм - h=d=71, 4 мм.

6.1.7 Образцы по методике ГОСТ 12804 испытывают через 14 суток. Образцы из смесей с эмульгированными вяжущими и приготовленными совместно с минеральными вяжущими или без них хранят на воздухе в комнатных условиях при температуре (20±2)°С. Образцы из смесей, содержащих в своем составе более 4% минеральных вяжущих, хранят на воздухе в комнатных условиях при температуре (20±2)°С в ванне с гидравлическим затвором или эксикаторе.

6.1.8 Для определения оптимального содержания цемента, при использовании комплексного вяжущего (эмульсия и цемент) приготавливают две-три смеси с оптимальным количеством эмульсии и различным содержанием цемента. Соблюдают следующий порядок приготовления смеси. Взвешивают воздушно-сухие минеральные материалы, увлажняют их 3-5% воды (большее количество воды для смесей с большим содержанием мелких частиц), добавляют необходимое количество цемента и перемешивают. Затем тщательно перемешивают с оптимальным количеством эмульсии. Для приготовления смесей рекомендуется использовать лабораторные мешалки.

6.1.9 Ориентировочное количество битумной эмульсии (в пересчете на битум) составляет для крупнозернистых смесей 3, 5-5%), мелкозернистых - 4, 5-6%. Для слоев оснований целесообразно придерживаться нижнего предела содержания вяжущего.

Количество цемента в таких смесях рекомендуется принимать в диапазоне 2-4% от массы минерального материала. Верхний предел назначают для смесей с большей пористостью минерального остова.

6.1.10 При испытании на водонасыщение образцы из органоминеральных смесей помещенные в сосуд с водой, который устанавливают в вакуумную установку, где создают и поддерживают давление не более 2000 Па (15 мм рт. ст.) в течение 30 мин.

После доведения давления в вакуум-приборе или вакуум-сушильном шкафу до атмосферного образцы выдерживают в течение 1 ч и 30 мин соответственно, после чего определяют водонасыщение смесей в соответствии с 4.7.4 ГОСТ 12801. Для этих же образцов определяют набухание по ГОСТ 12801.

6.1.11 Перед испытанием на сжатие образцы выдерживают при температурах (50±2)°С и (20±2)°С. Образцы выдерживают при заданной температуре в течение - 2 ч в воздушной среде.

Предел прочности при сжатии определяют при скорости деформирования образца 3 мм/мин.

6.1.12 Коэффициенты водостойкости вычисляют как отношение прочности образца после водонасыщения к прочности сухого образца.

6.2 Методики испытаний смесей

6.2.1 Методика оценки показателя морозостойкости

Сущность метода определения морозостойкости заключается в оценке прочности смесей после многократного попеременного замораживания и оттаивания образцов (Rмр). Образцы приготавливают в соответствии с ГОСТ 30491. После необходимого срока формирования, на трех образцах определяют предел прочности при сжатии при (20±2)°С по ГОСТ 12801 (R20), оставшиеся три образца подвергают водонасыщению по п. 6.9 настоящего методического документа, а затем попеременному замораживанию и оттаиванию в течение 60 циклов при температуре (-20±2)°С. Водонасыщенные образцы загружают в морозильную камеру так, что бы расстояние между ними было не менее 50 мм. Если после загрузки морозильной камеры температура в ней повысилась, то временем начала замораживания считается момент, когда установится температура (-20±2)°С.

С учетом максимального приближения скорости охлаждения и нагрева образцов в лабораторных условиях к натурным условиям замораживание производится в течение 3 часов, а оттаивание на воздухе в течение 1 часа с последующим выдерживанием в воде комнатной температуры в течение 2 часов.

После завершения последнего цикла определяют предел прочности при сжатий при 20°С в соответствии с ГОСТ 12801.

Коэффициент морозостойкости Кмрз определяют с точностью до 0, 01 по формуле:

![]() (3)

(3)

где Rмрз - среднеарифметическое значение предела прочности при сжатии при температуре (20±2)°С образцов после 60 циклов замораживания-оттаивания, МПа;

R20 - среднеарифметическое значение предела прочности при сжатии при температуре (20±2)°С, МПа.

Среднеарифметическое значение потери прочности при сжатии при температуре (20±2)°С вычисляется по трем образцам, при этом между результатами испытания отдельных образцов не должно превышать ±10%.

6.2.2 Методика оценки показателя трещиностойкости смесей

Прочность и модуль упругости образцов из органоминеральной смеси определяют путем сжатия стандартных цилиндрических образцов по образующей.

Показатель трещиностойкости смесей (R/E) определяется, как отношение предела прочности образцов на растяжение (R) к их модулю упругости (Е).

6.2.2.1 Изготовленные в соответствии с ГОСТ 30491 образцы из смеси для покрытия выдерживаются не менее 1, 5 часов при температуре (0±2) °С в морозильной камере, или не менее 1, 0 часа в водно-ледяной среде.

6.2.2.2 Предел прочности на растяжение при расколе образцов определяется на прессах при заданной постоянной скорости движения плиты пресса (3±0, 5) мм/мин.

При использовании гидравлических прессов требуемую скорость перед проведением испытания следует установить при холостом ходе поршня.

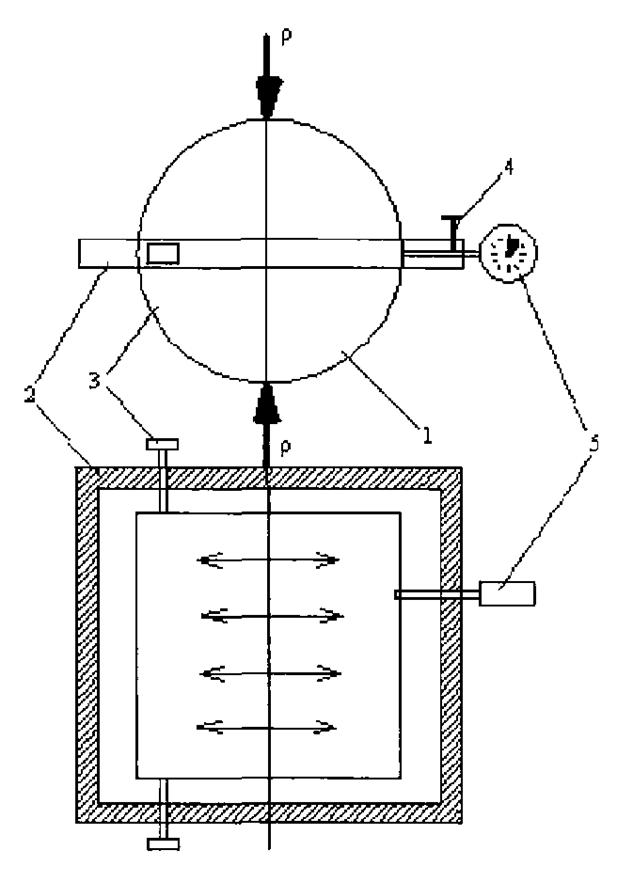

Для определения модуля упругости используется специальное приспособление с индикатором часового типа (цена деления 0, 01 мм) для измерения поперечной деформации диаметра образца в процессе его нагружения (рисунок Б-1, приложение Б). Состоит из рамки 2, в которой образец закрепляется прижимными пластинами 5 с помощью винтов 3. С другой стороны рамки с помощью винта 4 крепится индикатор 5, измерительная ножка которого упирается в образующую поверхность образца. Таким образом, индикатор жестко связан с образцом и поэтому при нагружении, показывает фактическую деформацию растяжения образца по диаметру.

1 - образец асфальтобетона; 2 - рамка для крепления индикатора на образце; 3 - крепежные винты; 4 - винт для крепления индикатора в рамке; 5 - индикатор часового типа

Рисунок 1 - Схема испытания стандартного образца смеси

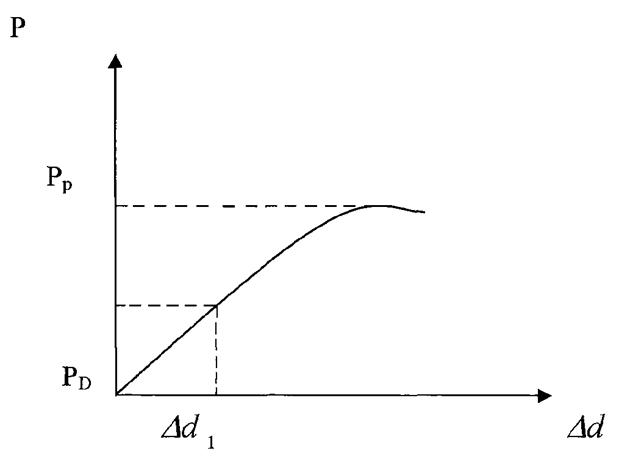

6.2.2.3 Образец с рамкой и индикатором устанавливают на плиту испытательной машины, и производят нагружение с постоянной скоростью деформирования, равной (3±0, 3) мм/мин. В процессе нагружения образца берут отсчет усилия по силоизмерителю пресса и соответствующий ему отсчет деформации по индикатору, по которым строят график (рисунок 2).

Для сохранения температуры образца между ним и металлическими плитами укладывают прокладку из плотной бумаги. Весь цикл испытания, от момента охлаждения образца до его разрушения, не должен превышать 2 минут.

6.2.2.4 На основе графика (рисунок 2) определяют искомые значения предела прочности на растяжение при расколе (R) и модуля упругости (Е) по формулам:

R=2PD*(π*h*d)-1, MПa, (4)

где Pp - максимальное усилие при разрушении образца, Н;

h, d - высота и диаметр образца, мм.

E=2*PD*(π*h*Δd1)-1 (5)

где PD - усилие в момент достижения поперечной деформации образца Δd1, равной Δd1=0, 02 мм (рисунок 2), Н.

С учетом, что приращение Δd1 должно приниматься в расчет обязательно на прямолинейном участке, а для любой ОМС при температуре 0°С линейность имеет место при перемещение стрелки индикатора с ценой деления 0, 01 мм на два деления, т.е. при деформации, составляющей 0, 02 мм, методику определения показателя трещиностойкости можно упростить.

В этом случае в процессе нагружения следят за стрелкой индикатора: когда стрелка переместится на два деления, считывают по силоизмерителю значение PD; не прерывая нагружения, доводят образец до разрушения, фиксируя максимальное усилие при разрушении Pp, а показатель трещиностойкости в этом случае определяется по формуле:

для образцов с h=d=7, 14 см

R/E=3*10-4Pp/PD, (6)

Значение показателя трещиностойкости (R/E) вычисляют с точностью до 0, 01.

За результат определения принимают среднее арифметическое значение испытания трех образцов. Расхождения между результатами испытаний отдельных образцов не должны превышать 10%.

Рисунок 2- Зависимость усилия Р от деформации Δd1

6.2.3 Методика оценки показателя сдвигоустойчивости

Сдвигоустойчивость смеси в покрытии обеспечивается при условии

![]() , (7)

, (7)

где ![]() - требуемый предел прочности смеси при сдвиге для реальных условий эксплуатации покрытия, назначаемый по таблице 2 данных рекомендации, МПа;

- требуемый предел прочности смеси при сдвиге для реальных условий эксплуатации покрытия, назначаемый по таблице 2 данных рекомендации, МПа;

![]() - предел прочности образцов смеси, изготовленных по данным рекомендациям, при сдвиге при температуре 50°С, МПа.

- предел прочности образцов смеси, изготовленных по данным рекомендациям, при сдвиге при температуре 50°С, МПа.

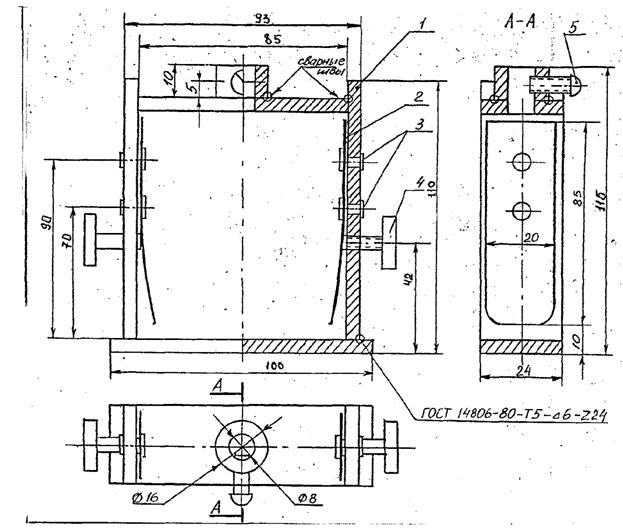

6.2.3.1 Сущность испытания заключается в том, что в его процессе центральная часть образца сдвигается относительно остального его объема (рисунок 4). Для этого образец плотно вставляют в металлическую цилиндрическую форму, установленную на упорное кольцо, внутренний диаметр которого меньше диаметра образца. Сверху на образец устанавливают плоский круглый нагрузочный штамп, диаметр которого меньше внутреннего диаметра упорного кольца. При прикладывании сжимающего возрастающего усилия к штампу происходит сдвиг образца смеси.

6.2.3.2 Аппаратура. Сдвиговой прибор (приложение В) состоит из формы, в которую помещают образец смеси, упорного кольца, нагрузочного штампа и насадки, которая служит для центровки нагрузочного штампа на испытуемом образце. Размеры сдвигового прибора приведены в приложении В.

6.2.3.3 Подготовка к испытанию. Изготовленные по указанной методике цилиндрические образцы смеси до испытания выдерживают при комнатной температуре в течение 14 суток.

Перед испытанием образцы термостатируют при температуре (50±2)°С, в течение 2 часов на воздухе или в течение 1 часа в воде. Кроме того, в термошкафу при этой же температуре следует выдержать: испытательную форму, нагрузочный штамп и упорное кольцо. Образцы, выдержанные в воде, перед испытанием на сдвиговую прочность вытирают мягкой тканью или фильтровальной бумагой.

6.2.3.4 Проведение испытания. Предел прочности при сдвиге смеси определяют на прессах с механическим или гидравлическим приводом при скорости деформирования образца (3, 0±0, 3) мм/мин.

Перед проведением испытания на прессах с гидравлическим приводом следует установить скорость холостого хода поршня 3 мм/мин. Пресс должен быть снабжен силоизмерителем любого типа, позволяющим определять прочность при сдвиге с погрешностью не более 2% измеряемой нагрузки.

Непосредственно перед испытанием образец извлекают из воды или из термошкафа и производят измерение его высоты (h) с точностью ±0, 1 мм.

Для получения достоверных данных необходимо, чтобы высота образцов отличалась от номинальной не более ±1, 5 мм.

На нижнюю плиту испытательного механического (гидравлического) пресса устанавливают упорное кольцо 2. Затем в нагретую испытательную форму 1 вставляют испытываемый образец 3, имеющий заданную температуру (50±2)°С. Образец должен входить в форму плотно, с небольшим нажатием, прикладываемым рукой, и не выпадать из нее под действием собственного веса. В случае необходимости образец обматывают калькой для обеспечения плотного контакта боковой поверхности образца и внутренней поверхности формы. Форму с образцом устанавливают на упорное кольцо сдвигового прибора. Сверху на торец образца по центру устанавливают нагрузочный штамп 4, центрируемый с помощью насадки 5. Для уменьшения потерь тепла образца и исключения прилипания к нему нагрузочного штампа между ними прокладывают кусок кальки.

К хвостовику нагрузочного штампа подводят верхнюю плиту испытательного пресса и прикладывают возрастающую нагрузку. В процессе испытания необходимо поддерживать скорость движения силовой плиты, равной (3, 0±0, 3) мм/мин. Нагружение продолжают до тех пор, пока показания силоизмерителя не начнут уменьшаться. При этом фиксируют максимальное усилие, что и принимают за разрушающую нагрузку. Затем снимают нагрузку и извлекают образец из формы. Для ускорений испытаний серии образцов и уменьшения теплопотерь испытуемых образцов целесообразно в комплекте каждого типоразмера сдвигового прибора иметь минимум по две испытательные формы, которые попеременно выдерживают в термошкафу при температуре (50±2)°С. После проведения испытаний образец извлекают из формы выжимным приспособлением.

Обработка результатов. Предел прочности при сдвиге образцов ОМС вычисляют с погрешностью 0, 01 МПа по формуле:

![]() , (8)

, (8)

где Pmax - разрушающее усилие, Н;

- α - угол между вертикальной плоскостью и плоскостью сдвига, который определен расчетным путем и равен 9°;

- dш - диаметр штампа, мм;

- dкол - внутренний диаметр упорного кольца, мм;

- h - высота образца, мм.

При обеспечении стандартной высоты образцов при их изготовлении приведенная формула для практических расчетов может быть представлена в следующем виде:

![]() , (9)

, (9)

где Pmax - разрушающее усилие, кгс.

За результат определения принимают округленное до второго десятичного знака среднеарифметическое значение испытаний трех образцов.

Требуемая сдвиговая прочность ![]() разделяется в зависимости от условий движения автотранспортных средств, географического расположения участка строительства и назначается в соответствии с таблицей 2 настоящего методического документа.

разделяется в зависимости от условий движения автотранспортных средств, географического расположения участка строительства и назначается в соответствии с таблицей 2 настоящего методического документа.

За результат определения принимают среднее арифметическое значение испытания трех образцов. Расхождения между результатами испытаний отдельных образцов не должны превышать 10%.

7 Приготовление, хранение и транспортирование смесей

7.1 Органоминеральные смеси следует приготовлять в специальных установках оснащенных смесителями принудительного перемешивания периодического или непрерывного действия, а так же на специальном полигоне с применением машин для холодного ресайклинга с дополнительными машинами, обеспечивающими подачу эмульсий и активных добавок.

7.2 Производство смеси, возможно, начинать при положительных среднесуточных температурах воздуха. Минимальная температура воздуха плюс 10°С в осенний период и 5°С весной.

7.3 Смеситель должен обеспечивать интенсивное и равномерное перемешивание смеси. Одним из основных условий при этом является достаточная скорость вращения валов. Окружная скорость лопастей должна быть около 2, 5 м/с.

7.4 Минеральные материалы для приготовления смесей должны храниться на площадках с твердым покрытием и обеспеченным водоотводом в условиях предотвращающих их перемешивание.

7.5 Минеральные материалы дозируются и подаются в смеситель при их естественной влажности и температуре наружного воздуха.

7.6 Точность дозирования составляющих материалов в смеси должна соответствовать величинам: отклонения от заданного расхода, % по массе: для цемента, воды - до 2; для минеральных материалов - до 5; для эмульсии - до 3.

7.7 Время "сухого" перемешивания минеральной части с водой в смесительном отделении ориентировочно составляет (5-10) с. Время "мокрого" перемешивания увлажненной смеси с эмульсией - (25-35) с.

7.8 Оптимальная влажность минеральных материалов при обработке их эмульсией или эмульсией совместно с цементом составляет (3-5)% и (2-3)% с применением эмульгированного битумного вяжущего. Когда возникает необходимость обработать минеральные материалы повышенной влажности, следует использовать эмульсию большей концентрации.

7.9 Органоминеральную смесь после окончания перемешивания следует выгрузить из смесителя в транспортные средства. Хранение смеси в бункере-накопителе не рекомендуется.

7.10 Срок хранения смеси на основе эмульгированных битумных вяжущих не более 12 месяцев со дня изготовления. Устанавливается для каждого конкретного случая индивидуально в зависимости от применяемых исходных компонентов и физико-механических свойств смесей.

Смеси допускается хранить в летний период на открытых площадках, в осенне-зимний период - в закрытых складах или под навесом.

При производстве смесей для хранения и последующего использования необходимо учитывать плановые сроки выполнения работ по устройству слоев дорожных одежд.

7.11 Применение смесей на основе эмульгированных битумных вяжущих после их хранения допускается при соответствии их физико-механических свойств требованиям таблиц 2, 3 по показателям, установленным в п. 9.4 настоящего методического документа.

7.12 Смеси на основе эмульсий совместно с минеральными вяжущими длительному хранению не подлежат.

7.13 Если готовая смесь переувлажнена, ее следует оставить на некоторое время на промежуточном складе или в валике на дороге для подсушивания. Длительность выдерживания в валике зависит от погоды и влажности смеси. В теплую сухую погоду переувлажненную смесь достаточно выдержать в течение нескольких часов.

7.14 Смеси с эмульгированными вяжущими, приготовленные в установках, транспортируют к месту укладки или временного хранения автомобильным транспортом.

7.15 При перевозке органоминеральных смесей, содержащих цемент, кузов автосамосвала следует слегка увлажнить.

7.16 При транспортировании смеси необходимо следить за сохранением оптимальной влажности, не допуская ее пересыхания или переувлажнения.

7.17 Продолжительность технологического разрыва между приготовлением и окончанием уплотнения смесей с органическими вяжущими совместно с минеральными, включая продолжительность транспортирования к месту укладки не должна превышать 2 ч, если температура воздуха во время укладки выше плюс 15°С и 4 ч - если температура ниже плюс 15°С.

8 Технология устройства слоев дорожных одежд из смесей

8.1 Технология производства работ определяется категорией объекта строительства, дорожно-климатической подзоной, составом эмульгированного вяжущего и минеральных материалов, а также имеющимися средствами механизации.

8.2 Устройство слоев из смесей прекращают за 15 суток до начала периода дождей или устойчивой температуры воздуха ниже 10°С.

8.3 Не разрешается укладывать смеси в дождливую погоду во избежание вымывания вяжущего из смеси.

8.4 Рекомендуемая толщина укладываемого слоя покрытия до 6 см, основания - до 10 см. При больших проектных толщинах слоев основания укладку производят в два слоя.

8.5 Для обеспечения сцепления конструктивных слоев непосредственно перед их укладкой осуществляется розлив битумной эмульсии ЭБК 1 (подгрунтовка основания). Норму расхода материалов, л/м2, следует устанавливать:

при обработке битумной эмульсией основания - 0, 6-0, 9, нижнего слоя покрытия - 0, 3-0, 4.

8.6 Асфальтоукладчик должен укладывать смесь по возможности на всю ширину покрытия, исключая необходимость создания продольного шва сопряжения полос покрытия. В случае необходимости пропуска транзитного транспорта, укладку производить по одной полосе.

8.7 Толщина укладываемого слоя смеси должна быть на 15-20% больше проектной.

8.8 Рекомендуемые режимы работы асфальтоукладчика приведены в таблице 5.

Таблица 5 - Рекомендуемые режимы работы асфальтоукладчика

|

Тип смеси |

Частота колебаний, колебаний/мин, |

Скорость асфальтоукладчика, м/мин | |

|

трамбующего бруса |

виброплиты | ||

|

Для покрытий |

420-600 |

2500-3000 |

2, 0-3, 0 |

|

Для оснований |

300-480 |

1500-2000 |

2, 0-4, 0 |

|

Примечание - При использовании щебня менее 40%, скорость асфальтоукладчика может быть увеличена до (4-5) м/мин. | |||

8.9 Осевую кромку ранее уложенной полосы на ширину 10-20 см (в зависимости от ширины неуплотненной катками осевой кромки) обрезать нарезчиком швов. Перед укладкой сопряженной полосы обработать битумной эмульсией.

При использовании обжимного вальца поверхность осевого шва должна иметь наклон 70-80°, иметь шероховатую, пористую поверхность, обработанную битумной эмульсией.

8.10 Краевые кромки должны быть сформированы с помощью прижимного вальца с наклоном 2:1 и обработаны битумной эмульсией.

8.11 Поперечные сопряжения полос, устраиваемых из смесей, должны быть перпендикулярны оси дорог.

8.12 Органоминеральные смеси для основания следует уплотнять:

- смеси для основания проектной толщиной до 8 см сначала катком на пневмошинах массой 12-14 т (8-14 проходов по следу), а затем гладковальцовым катком массой 14-16 тн (6-12 проходов по одному следу) в статическом режиме;

- смеси для основания проектной толщиной до 10 см сначала катком на пневмошинах массой 12-14 т (8-14 проходов по следу), затем гладковальцовым катком массой 14-16 тн (4-6 проходов по одному следу) в режиме вибрации и (4 - 6 проходов по одному следу) в статическом режиме.

В обоих случаях допускается включать на стадии предварительного уплотнения комбинированный каток массой 6-8 т (4-6 проходов по одному следу), в этом случае количество проходов катка на пневмошинах уменьшается на 2.

Рабочая скорость катков в начале укатки не должна превышать, км/ч: на пневматических шинах 5, гладковальцовых - 4.

Рабочая скорость движения катка на пневмошинах при уплотнении слоев повышенной толщины (свыше 8 см) при первых 2-3 проходах не должна составлять 3-4 км/ч, при последующих - 6-8 км/ч. Давление воздуха в шинах катка в начале укатки должно быть не более 0, 3 МПа, в конце - 0, 8 МПа. Гладковальцового катка в режиме вибрации 2-3 км/час, в статическом режиме 4 - 5 км/час.

8.13 Органоминеральные смеси для покрытия следует уплотнять сначала катком на пневмошинах массой 12-14 т (6-12 проходов по следу), а затем гладковальцовым катком массой 14-16 тн (4-6 проходов по одному следу) в статическом режиме.

8.14 Выбор оптимального режима уплотнения определяется пробной укаткой участка длиной не менее 100 м.

8.15 При укладке двумя асфальтоукладчиками на всю ширину покрытия (основания) катки должны двигаться от кромок к середине покрытия, затем от середины к кромкам, перекрывая каждый след катка на 20-30 см. При уплотнении первой полосы пневмокалеса (вальцы) катка не должны приближаться более чем на 10-15 см к кромке, обращенной к оси дороги. Эта полоса уплотняется тяжелым катком с перекрытием сопряжения на 20-30 см.

8.16 При укладке одним асфальтоукладчиком на половину ширины покрытия (основания) катки должны двигаться от кромки к середине покрытия, затем от середины к кромки, перекрывая каждый след катка на 20-30 см. При уплотнении первой полосы пневмоколеса (вальцы) катка не должны приближаться более чем на 15-20 см к кромке. Эта полоса уплотняется тяжелым катком с перекрытием сопряжения на 20-30 см.

8.17 По свежеуложенному слою с добавлением эмульсии и эмульсии совместно с цементом до 2% можно открывать движение транспорта, регулируя его по ширине проезжей части и ограничивая в течение 5-7 суток скорость до 30-40 км/ч. После укладки слоя на одной подготовленной полосе можно укладывать вторую полосу, пропуская транспорт по уложенной ранее полосе.

По слою из смесей, обработанных эмульсией с цементом при содержании последнего более 2% до 4%, движение ограничивается на 5-7 суток.

8.18 Если уплотнение смеси на основе эмульгированного вяжущего производилось в сырую погоду при температуре воздуха ниже плюс 15°С, или после укладки и уплотнения выпали осадки, то желательно производить повторное уплотнение не позднее чем через 2 суток.

9 Правила приемки

9.1 Правила приемки органоминеральных смесей

9.1 Смеси должны быть приняты техническим контролем предприятием-изготовителем.

9.2 Приемку смесей производят партиями.

При приемке и отгрузке смесей, приготовленных в смесительных установках, партией считают количество материала одного состава, выпускаемого на одной установке в течение одной смены, но не более 1000 т (670 м3).

При приемке смесей, приготовленных смешением на дороге, партией считают количество материала, обрабатываемого в течение одной смены на участке производства работ, но не более 800 т (530 м3).

При приемке и отгрузке смесей, хранящихся на складе, партией считают количество смеси одного состава, отгружаемое одному потребителю в течение суток.

9.3 Количество поставляемой смеси определяют по массе или объему.

Смесь из смесительной установки или со склада, отгружаемую в автомобили, принимают по массе.

При смешении на дороге смеси принимают по объему.

Для проверки соответствия качества смесей требованиям настоящего методического документа проводят приемосдаточные и периодические испытания.

9.4 При приемосдаточных испытаниях определяют:

- водонасыщение;

- набухание;

- предел прочности на сжатие при температурах 20 и 50°С;

- водостойкость.

9.5 Периодический контроль осуществляется не реже одного раза в месяц, для показателя морозостойкости не реже одного раза в два месяца, а также при изменении материалов, применяемых для приготовления смесей.

9.6 При периодических испытаниях определяют:

- состав смесей;

- водостойкость при длительном водонасыщении;

- морозостойкость;

- трещиностойкость;

- сдвигоустойчивость.

Удельную эффективную активность естественных радионуклидов в смесях и укрепленных грунтах принимают по максимальной величине удельной эффективной активности естественных радионуклидов, содержащихся в применяемых материалах, активных добавках. Эти данные указывает предприятие-поставщик в документе о качестве. В случае отсутствия данных о содержании естественных радионуклидов изготовитель осуществляет входной контроль материалов силами специализированной лаборатории.

9.7 Для контроля качества смесей от каждой партии отбирают и испытывают одну объединенную пробу, которую получают тщательным смешением точечных проб. Точечные пробы отбирают не менее 3-4 раз:

- в течение смены из смесительной установки;

- после прохода холодного ресайклера на участке производства работ. Отбор точечных проб производят с интервалом:

- не более 0, 5 ч при применении битумной эмульсии, или битумной эмульсии совместно с минеральными вяжущими;

Масса объединенной пробы должна быть достаточной для проведения приемосдаточных испытаний и соответствовать указанной в таблице 1 настоящего методического документа.

9.8 При отгрузке потребителю каждую партию смесей сопровождают документом о качестве, в котором указывают:

- наименование изготовителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- назначение и тип смеси;

- массу смеси;

- водонасыщение;

- набухание;

- предел прочности на сжатие при температуре 20 и 50°С;

- водостойкость;

- морозостойкость;

- трещиностойкость;

- сдвигоустойчивость;

- удельную эффективную активность естественных радионуклидов;

- обозначение настоящего методического документа.

9.9 Потребитель имеет право производить контрольную проверку соответствия смесей требованиям настоящего методического документа, применяя следующий порядок отбора проб и оценки результатов.

Из смесей отбирают девять проб от партии непосредственно из кузовов автомобилей. Из отобранных проб готовят три серии образцов по три образца в каждой серии. Каждую серию образцов испытывают отдельно. Сначала испытывают три образца первой серии.

При получении удовлетворительных результатов испытаний образцов первой серии образцы остальных серий не испытывают. При получении неудовлетворительных результатов испытаний хотя бы одного из трех образцов первой серии производят испытания остальных шести образцов (две другие серии). При неудовлетворительных результатах испытаний хотя бы одного из шести образцов партию бракуют.

9.2 Правила приемки конструктивных слоев из органоминеральных смесей

9.2.1 При приемке выполненных работ надлежит произвести освидетельствование работ в натуре, контрольные замеры, проверку результатов производственных и лабораторных испытаний строительных материалов и контрольных образцов, записей в общем журнале работ и специальных журналах по выполняемым отдельным видам работ и предъявить техническую документацию в соответствии с требованиями СНиП 12-01-2004.

9.2.2 Приемку с составлением актов освидетельствования скрытых работ надлежит производить по выполнении следующих работ:

- установку копирных струн;

- розлив вяжущего;

- устройства и уплотнения конструктивных слоев дорожных одежд.

9.2.3. При осуществлении приемочного контроля следует проверять соответствие фактических значений проектным по параметрам, приведенным в обязательном приложении 2 СНиП 3.06.03-85. Кроме указанных параметров следует контролировать:

- плотность слоев дорожных одежд;

- ровность слоев оснований и покрытий путем определения алгебраических разностей высотных отметок;

- сцепление шины автомобиля с покрытием (для слоя покрытия);

- прочность материала и толщину покрытия по трем кернам на 1000 м2 при выявлении несоответствия указанных параметров требуемым значениям по другим методам контроля.

9.2.4. При приемочном контроле способы измерений должны соответствовать требованиям настоящего раздела и соответствующих подразделов настоящего методического документа, регламентирующего выполнение операционного контроля. Объем измерений должен быть не менее 20% объема измерений при операционном контроле, но состоять не менее чем из 20 измерений, за исключением контроля плотности органоминеральной смеси, проводимого в объеме, требуемом при операционном контроле.

9.2.5. При приемке работ предварительная оценка ровности поверхности в продольном направлении проводится либо на основе графической записи, полученной с помощью приборов типа ПКРС или других приборов, показания которых приведены к показаниям ПКРС, либо путем проезда на автомашине по всему сдаваемому участку по каждой полосе движения. На основе такой оценки выбираются захватки для детального измерения ровности и поперечных уклонов.

Захватки в общем случае выбираются длиной 300-400 м. Суммарная длина захваток должна составлять не менее 10% длины сдаваемого участка дороги в однополосном исчислении.

Детальный контроль ровности поверхности основания или покрытия на выбранных захватках следует вести путем измерения просветов под трехметровой рейкой, определения показаний стрелочного прибора или передвижной рейки.

Измерение просветов под трехметровой рейкой с помощью клина (промерника) следует производить в пяти контрольных точках, расположенных на расстоянии 0, 5 м от концов рейки и друг от друга.

Детальные измерения ровности следует производить на расстоянии 0, 5-1, 0 м от каждой кромки покрытия или края полосы движения.

На каждой захватке следует произвести:

100-130 измерений просветов (25-30 приложений рейки) или непрерывную графическую запись неровностей;

80-100 измерений поперечных уклонов рейкой с уровнем (25-30 измерений для захваток длиной 100-150 м);

определение вертикальных абсолютных или относительных отметок путем нивелирования с шагом 5 м.

На основе полученных вертикальных отметок следует вычислить алгебраические разности отметок точек (амплитуд) по формуле

![]() (10)

(10)

где Hi; Hi+1; Hi+2 - отметки смежных точек.

Все вычисления следует производить со сдвижкой на 5 м с целью получения для каждой захватки не менее 50-60 значений амплитуд.

При этом 90% определений должны быть в пределах, указанных в табл. 6, а 10% определений не должны превышать эти значения более чем в 1, 5 раза.

Таблица 6 - Требование к значениям амплитуды

|

Категория дороги |

Значения амплитуд, мм, при использовании комплектов машин с автоматической системой задания вертикальных отметок | ||

|

Расстояние между точками, м | |||

|

5 |

10 |

20 | |

|

III и ниже |

5 |

8 |

16 |

9.2.6. Сцепление шины автомобиля с увлажненной поверхностью покрытия характеризуется коэффициентом сцепления, определяемым специальными динамометрическими приборами типа ПКРС, или другими приборами, показания которых приведены к показаниям прибора ПКРС. Измерение сцепления следует производить не ранее чем через две недели после окончания строительства покрытия.

Измерения следует выполнять по одной полосе наката колес автомобилей каждой полосы движения. На каждые 1000 м необходимо делать 3-5 измерений в зависимости от состояния покрытия по каждой полосе движения.

Значения измеренных коэффициентов сцепления должны быть не ниже указанных в проекте.

10 Методы контроля

10.1 Смеси испытывают по ГОСТ 12801 со следующими дополнениями.

10.2 Образцы формуют и уплотняют в течение 3 мин под нагрузкой, МПа:

40 - для смесей с содержанием щебня (гравия) до 50% по массе;

30 - для смесей с содержанием щебня (гравия) более 50% по массе.

10.3 Образцы из смесей с активными добавками или без них хранят на воздухе в комнатных условиях при температуре (20±2)°С. Образцы из смесей, содержащих в своем составе более 4% минеральных вяжущих, хранят при температуре (20±2)°С в ванне с гидравлическим затвором или в эксикаторе.

10.4 Образцы из смесей с эмульгированными вяжущими, содержащими в своем составе воду и приготовленными совместно с минеральными вяжущими или без них испытывают через 14 суток.

10.5 При испытании на водонасыщение образцы из органоминеральных смесей, помещенные в сосуд с водой, выдерживают в вакууме 30 минут.

После доведения давления в вакуум-приборе или вакуум-сушильном шкафу до атмосферного образцы выдерживают в течение 1 ч и 30 мин, после чего определяют водонасыщение смесей в соответствии с ГОСТ 12801.

10.6 Перед испытанием на сжатие образцы выдерживают при температурах (50±2)°С и (20±2) °С в воздушной среде не менее 2 часов.

10.7 Морозостойкость, трещиностойкость и сдвигоустойчивость смесей определяют в соответствии с п 6.12 настоящего методического документа

10.8 Удельную эффективную активность естественных радионуклидов определяют гамма-спектрометрическим методом по ГОСТ 30108 в специализированной лаборатории.

10.9 Качество готового слоя оценивают по физико-механическим показателям кернов или вырубок, которые отбирают не ранее чем через 14 суток после устройства слоя из расчета три пробы на 7000 м 2.

Образцы, взятые из покрытия, испытывают в непереформованном состояниях.

Вырубку или керн разделяют по слоям, и каждый слой испытывают отдельно.

От вырубки отрубают три образца с ненарушенной структурой по 200-400 г каждый. Образцы должны быть без трещин и иметь форму, приближающуюся к кубу или прямоугольному параллелепипеду с размером сторон 5-10 см из смеси для покрытия и 15-20 см - для основания. Для непереформованных образцов определяют среднюю плотность, водонасыщение и набухание.

10.10 Уплотнение покрытия оценивают коэффициентом, который вычисляется по формуле

![]() (10)

(10)

где ![]() - средняя плотность образца из покрытия, г/см3;

- средняя плотность образца из покрытия, г/см3;

![]() - средняя плотность образцов, изготовленных из проб готовой смеси в лаборатории, и уложенной в конструктивный слой в местах отбора кернов, г/см3.

- средняя плотность образцов, изготовленных из проб готовой смеси в лаборатории, и уложенной в конструктивный слой в местах отбора кернов, г/см3.

10.11 Коэффициент уплотнения должен быть не менее 0, 98 для покрытия и не менее 0, 97 для основания дорожной одежды. Меньшая величина коэффициента свидетельствует о том, что конструктивный слой недостаточно уплотнен.

10.12 При операционном контроле качества работ по устройству конструктивных слоев из органоминеральных смесей следует контролировать по каждому укладываемому слою не реже чем через каждые 100 м:

- высотные отметки по оси дороги;

- ширину;

- толщину слоя неуплотненного материала по его оси;

- поперечный уклон;

- ровность (просвет под рейкой длиной 3 м на расстоянии 0, 75-1 м от каждой кромки покрытия (основания) в пяти контрольных точках, расположенных на расстоянии 0, 5 м от концов рейки и друг от друга).

Область применения органоминеральных смесей в I дорожно-климатической зоне

|

Вид материала |

Дорожно-климатическая зона |

Категория дороги |

Конструктивный слой | ||

|

покрытие |

основание | ||||

|

верхний слой |

нижний слой | ||||

|

Смеси: | |||||

|

II |

- |

- |

+ | ||

|

с эмульгированными органическими |

I |

III |

- |

+ |

+ |

|

вяжущими |

IV и ниже |

+ |

+ |

+ | |

|

с эмульгированными |

II |

- |

- |

+ | |

|

органическими |

III |

- |

+ |

+ | |

|

вяжущими совместно с минеральными |

IV и ниже |

+ |

+ |

+ | |

Приложение Б

Конструкция прибора по испытанию асфальтобетона на трещиноустойчивость

1 - корпус; 2 - пластина, 3 - заклепка; 4 - винт М4х0, 7х14; 5 - винт М5х0, 8х12

Рисунок Б-1 - Конструкция прибора по испытанию асфальтобетона на трещиноустойчивость

Приложение В

Конструкция сдвигового прибора

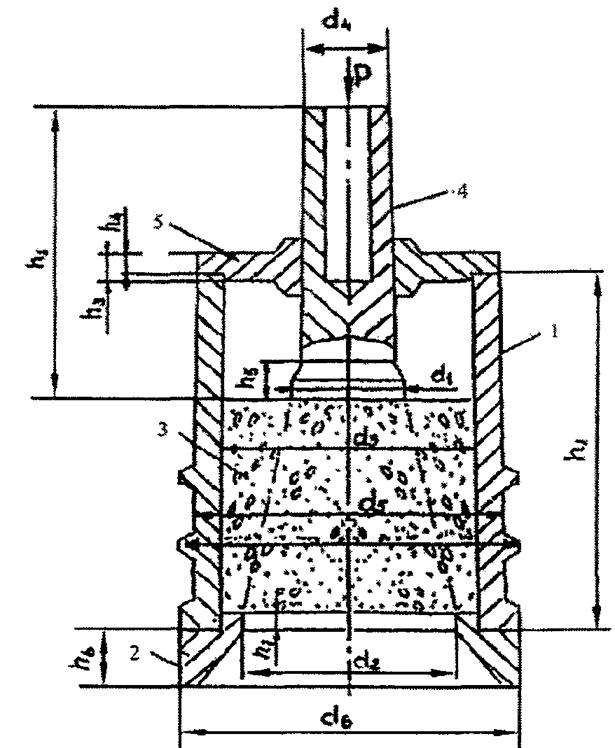

1 - форма; 2 - упорное кольцо, 3 - испытуемый образец; 4 - штамп; 5 - насадка

Рисунок В-1 - Сдвиговой прибор

Таблица В-1 - Спецификация и размеры деталей сдвигового прибора

|

Спецификация и параметры деталей |

Размеры деталей, мм, для образцов высотой и диаметром, мм |

|

71, 4 | |

|

Форма | |

|

h1 |

120 |

|

d3 |

72 |

|

d5 |

84 |

|

d7 |

92 |

|

Упорное кольцо | |

|

h6 |

150 |

|

h7 |

4 |

|

d2 |

59 |

|

d6 |

92 |

|

Штамп | |

|

h2 |

85 |

|

h5 |

10 |

|

d1 |

38 |

|

d4 |

24 |

|

Насадка | |

|

h3 |

30 |

|

h4 |

20 |

(Нет голосов) |

-

03.05.2024

Одной категории россиян пообещали бесплатную землю

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

-

03.05.2024

В России решили по-новому бороться с незаконными свалками

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

-

03.05.2024

Россиянам перечислили запрещенные растения на даче

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

-

03.05.2024

Назван самый комфортный город России

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж