![]() — Все документы — ГОСТы — ГОСТ Р МЭК 62035-2021 ЛАМПЫ РАЗРЯДНЫЕ (КРОМЕ ЛЮМИНЕСЦЕНТНЫХ ЛАМП). ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

— Все документы — ГОСТы — ГОСТ Р МЭК 62035-2021 ЛАМПЫ РАЗРЯДНЫЕ (КРОМЕ ЛЮМИНЕСЦЕНТНЫХ ЛАМП). ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ГОСТ Р МЭК 62035-2021 ЛАМПЫ РАЗРЯДНЫЕ (КРОМЕ ЛЮМИНЕСЦЕНТНЫХ ЛАМП). ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Добавил: Богдан Кривошея

Дата: [04.09.2023]

ГОСТ Р МЭК 62035-2021 ЛАМПЫ РАЗРЯДНЫЕ (КРОМЕ ЛЮМИНЕСЦЕНТНЫХ ЛАМП). ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Утв. и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 22 октября 2021 г. N 1269-ст

Discharge lamps (excluding luminescent lamps). Safety requirements

(IEC 62035:2016, IDT)

ОКС 29.140.30

Дата введения - 1 августа 2023 года

Введен впервые

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Научно-исследовательский институт источников света имени А.Н. Лодыгина" (ООО "НИИИС имени А.Н. Лодыгина") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 332 "Светотехнические изделия, освещение искусственное"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 октября 2021 г. N 1269-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62035:2016 "Лампы разрядные (кроме люминесцентных ламп). Требования безопасности" (IEC 62035:2016 "Discharge lamps (excluding fluorescent lamps) - Safety specifications", IDT).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает требования безопасности разрядных ламп (кроме люминесцентных ламп) для общего освещения.

Настоящий стандарт распространяется на одноцокольные и двухцокольные лампы с цоколями по приложению A:

- натриевые лампы низкого давления;

- высокоинтенсивные разрядные (ВИР) лампы, т.е. ртутные лампы высокого давления (включая лампы смешанного света);

- натриевые лампы высокого давления;

- металлогалогенные лампы.

Настоящий стандарт устанавливает требования безопасности и не устанавливает эксплуатационные требования. Эксплуатационные требования установлены в МЭК 60188, МЭК 60192, МЭК 60662, МЭК 61167 и МЭК 61549.

Безопасность работы ламп, соответствующих требованиям настоящего стандарта, гарантируется при напряжениях питания от 90% до 110% номинального напряжения с пускорегулирующим аппаратом (ПРА) по МЭК 61347-2-9 и МЭК 60923 и с зажигающим устройством (ЗУ) по МЭК 61347-2-1 и МЭК 60927 в светильнике по МЭК 60598-1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения к нему)]:

IEC 60050, International Electrotechnical Vocabulary [available at

IEC 60061-1, Lamp caps and holders together with gauges for the control of interchangeability and safety - Part 1: Lamp caps (Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 1. Цоколи)

IEC 60061-2, Lamp caps and holders together with gauges for the control of interchangeability and safety - Part 2: Lampholders (Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 2. Патроны)

IEC 60061-3, Lamp caps and holders together with gauges for the control of interchangeability and safety - Part 3: Gauges (Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 3. Калибры)

IEC 60061-4, Lamp caps and holders together with gauges for the control of interchangeability and safety - Part 4: Guidelines and general information (Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 4. Руководство и общие сведения)

IEC 60155, Glow starters for fluorescent lamps (Стартеры тлеющего разряда для люминесцентных ламп)

IEC 60598-1:2014, Luminaires - Part 1: General requirements and tests (Светильники. Часть 1. Общие требования и испытания)

IEC 60662, High-pressure sodium vapour lamps (Лампы натриевые высокого давления)

IEC 60695-2-10:2000, Fire hazard testing - Part 2-10: Glowing/hot-wire based test methods - Glow-wire apparatus and common test procedure (Испытание на пожароопасность. Часть 2-10. Методы испытаний раскаленной проволокой. Устройство с раскаленной проволокой и общая методика испытаний)

IEC 60923, Auxiliaries for lamps - Ballasts for discharge lamps (excluding tubular fluorescent lamps) - Performance requirements [Вспомогательное оборудование для ламп. Пускорегулирующие аппараты для разрядных ламп (кроме трубчатых люминесцентных ламп). Требования к рабочим характеристикам]

IEC 61347-2-1, Lamp controlgear - Part 2-1: Particular requirements for starting devices (other than glow starters) [Устройства управления лампами. Часть 2-1. Частные требования для зажигающих устройств (кроме стартеров тлеющего разряда)]

IEC 61167, Metal halide lamps - Performance specification (Лампы металлогалогенные. Эксплуатационные требования)

IEC TR 62778, Application of IEC 62471 for the assessment of blue light hazard to light sources and luminaires (Применение МЭК 62471 для оценки опасности синего света от источников света и светильников)

ISO 4046-4:2002, Paper, board, pulps and related terms - Vocabulary - Part 4: Paper and board grades and converted products (Бумага, картон, пульпа и соответствующие термины. Часть 4. Сорта бумаги и картона и переработанные изделия)

3 Термины и определения

В настоящем стандарте применены термины по МЭК 60050-845, IEC TR 62778, а также следующие термины с соответствующими определениями:

3.1 высокоинтенсивная разрядная лампа (ВИР-лампа) [high intensity discharge lamp (HID lamp)]: Электрическая разрядная лампа, в которой светоизлучающая дуга стабилизируется температурой стенки и нагрузка на стенку колбы превышает 3 Вт/см2.

Примечание - К ВИР-лампам относят ртутные, металлогалогенные и натриевые лампы высокого давления.

[МЭК 60050-845:1987, статья 845.07.19]

3.2 ртутная лампа высокого давления (high pressure mercury vapour lamp): Высокоинтенсивная разрядная лампа, в которой основная часть света генерируется непосредственно или косвенно излучением паров ртути при парциальном давлении 100 кПа.

Примечание - Данный термин применим к прозрачным, покрытым слоем люминофора (ртутным люминесцентным) лампам и лампам смешанного света. В люминесцентных ртутных разрядных лампах свет частично создается разрядом в парах ртути и частично слоем люминофора, возбуждаемого ультрафиолетовым излучением разряда.

[МЭК 60050-845:1987, статья 845.07.20]

3.3 лампа смешанного света (blended lamp): Лампа, содержащая в одной и той же колбе некоторые элементы ртутной лампы и нить накала лампы накаливания, соединенные последовательно.

Примечание - Колба лампы смешанного света может быть диффузно рассеивающей или покрытой слоем люминофора.

[МЭК 60050-845:1987, статья 845.07.21, определение термина изменено путем добавления словосочетания "некоторые элементы"]

3.4 натриевая лампа высокого давления (high pressure sodium vapour lamp): Высокоинтенсивная разрядная лампа, в которой основная часть света генерируется излучением паров натрия при парциальном давлении, равном приблизительно 10 кПа.

Примечание - Колба натриевой лампы высокого давления может быть прозрачной или диффузно рассеивающей.

[МЭК 60050-845:1987, статья 845.07.23]

3.5 натриевая лампа низкого давления (low pressure sodium vapour lamp): Разрядная лампа, в которой свет генерируется излучением паров натрия при парциальном давлении от 0,1 до 1,5 Па.

[МЭК 60050-845:1987, статья 845.07.24]

3.6 металлогалогенная лампа (metal halide lamp): Высокоинтенсивная разрядная лампа, в которой основная часть света создается излучением смеси паров металлов, галоидных соединений металлов и продуктов разложения галоидных соединений металлов.

Примечание - Колба металлогалогенной лампы может быть прозрачной или с покрытием.

[МЭК 60050-845:1987, статья 845.07.25, определение термина изменено путем добавления слов "излучением" и "галоидных соединений"]

3.7 номинальная мощность (nominal power): Установленное значение мощности лампы, используемое для обозначения или идентификации лампы.

3.8 удельная эффективная мощность ультрафиолетового излучения (ultraviolet hazard efficacy of luminous radiation): Эффективная мощность ультрафиолетового излучения лампы по отношению к ее световому потоку.

Примечания

1 Удельную эффективную мощность ультрафиолетового излучения (УФ-излучения) выражают в милливаттах на килолюмен (мВт/клм).

2 Удельную эффективную мощность УФ-излучения определяют путем сопоставления спектрального распределения мощности лампы с функцией опасности УФ-излучения SUV(λ). Информация об опасности УФ-излучения приведена в МЭК 62471. В настоящем стандарте установлены требования безопасности к воздействию УФ-излучения только на человека. Настоящий стандарт не распространяется на требования безопасности к воздействию УФ-излучения на материалы, приводящего к их механическим повреждениям и обесцвечиванию.

3.9 испытание типа (type test): Испытание или серия испытаний, проводимые на выборке для испытания типа с целью проверки соответствия конструкции конкретного изделия требованиям соответствующего стандарта.

[МЭК 60081:1997, статья 1.4.10]

3.10 выборка для испытания типа (type test sample): Выборка, состоящая из одного или нескольких изделий, представленных изготовителем или ответственным поставщиком для испытания типа.

[МЭК 60081:1997, статья 1.4.11]

3.11 группа (group): Совокупность ламп одного вида генерации излучения.

Пример - Ртутная лампа высокого давления (3.2), лампа смешанного света (3.3), натриевая лампа высокого давления (3.4), натриевая лампа низкого давления (3.5), металлогалогенная лампа (3.6).

3.12 тип (type): Совокупность ламп одной группы с одинаковой номинальной мощностью, формой колбы и цоколем.

3.13 семейство (family): Группа ламп, объединенных по общим свойствам материалов, компонентов и/или методу изготовления.

3.14 типовое испытание (design test): Испытание на выборке для проверки соответствия конструкции семейства, группы или нескольких групп ламп требованиям настоящего стандарта.

3.15 периодическое испытание (periodic test): Испытание или серия испытаний, повторяемые через определенные промежутки времени с целью проверки изделия на отсутствие отклонений по каким-либо параметрам от заданной конструкции.

3.16 производственный контроль (running test): Контроль, осуществляемый на стадии производства (с целью получения данных для оценки изделия).

3.17 партия (batch): Совокупность ламп одного семейства и/или группы, одновременно предъявляемых для испытания на соответствие требованиям настоящего стандарта.

3.18 объем продукции (whole production): Совокупность ламп всех типов, на которые распространяется настоящий стандарт, изготовленных в течение 12 мес и представленных изготовителем в перечень для включения в сертификат соответствия.

3.19 металлогалогенная лампа с экранированием излучения (self-shielded metal halide lamp): Металлогалогенная лампа, используемая в светильнике без защитного экрана.

4 Общие требования безопасности

4.1 Общие положения

Лампы должны быть рассчитаны и сконструированы таким образом, чтобы при правильной эксплуатации они были безопасны для потребителя или окружающей среды.

Соответствие ламп требованиям безопасности определяют путем проведения испытаний, установленных настоящим стандартом.

4.2 Маркировка

4.2.1 Маркировка лампы

На лампы наносят следующую маркировку:

- товарный знак в виде торговой марки и/или марки изготовителя либо ответственного поставщика;

- номинальную мощность, выраженную в ваттах (маркируют Вт или ватты), и/или другое обозначение, идентифицирующее лампу.

В стандартах, устанавливающих эксплуатационные требования, номинальная мощность ламп может быть указана как расчетная, а расчетная мощность - как потребляемая.

Примечание - В США требуется нанесение на лампу дополнительной маркировки.

Маркировка должна быть четкой и прочной.

Соответствие маркировки проверяют на новых (ранее не использованных) лампах следующим образом:

a) наличие маркировки и ее четкость - внешним осмотром;

b) прочность маркировки - протиранием маркировки вручную мягкой тканью, смоченной водой, в течение 15 с. После этого испытания маркировка должна оставаться четкой.

4.2.2 Дополнительная информация

В дополнение к приведенной выше маркировке в инструкциях изготовителя должна быть приведена информация, необходимая для обеспечения безопасной установки и эксплуатации ламп. Непосредственно в маркировке на индивидуальной или групповой упаковке допускается указывать соответствующий символ по приложению H.

Примечание - В Северной Америке требуется нанесение соответствующей предупреждающей надписи, при этом допускается использовать дополнительные символы маркировки.

При необходимости должны быть приведены сведения:

a) о том, что лампу следует эксплуатировать только в светильнике с защитным экраном [см. символ в H.2 (приложение H)];

b) об опасности, связанной с высоким уровнем УФ-излучения лампы [см. символ в H.3 (приложение H)], с указанием максимального значения удельной эффективной мощности УФ-излучения для правильного расчета светильника [см. F.5 (приложение F)], если оно более 6 мВт/клм для ламп без отражателя или 6 мВт/(м2·клк) для ламп с отражателем;

c) об опасности, связанной с высоким уровнем излучения синего света [(см. символ в H.6 (приложение H)]. Если лампа отнесена к группе риска (ГР) 2, то при расчете светильника его порог освещенности должен соответствовать порогу освещенности светильников ГР 1 по опасности излучения синего света [см. F.5 (приложение F)];

d) о риске появления эффекта выпрямления в конце срока службы лампы;

e) об опасности, которая может возникнуть при повреждении внешней колбы [(см. символ в H.4 (приложение H)].

4.3 Требования к механическим характеристикам

4.3.1 Требования к цоколю

4.3.1.1 Размеры

Если в лампе применены стандартные цоколи, перечень которых приведен в таблице A.1, то они должны соответствовать требованиям, установленным в соответствующих листах с параметрами по МЭК 60061-1. Нестандартные цоколи должны соответствовать документации изготовителя ламп.

Соответствие проверяют на готовых лампах калибрами и/или измерением. Для стандартных цоколей, перечень которых приведен в таблице A.1, следует применять калибры по МЭК 60061-3.

4.3.1.2 Длина пути утечки тока

Минимальная длина пути утечки тока по поверхности изоляции между металлическим корпусом цоколя и контактами ламп должна соответствовать требованиям МЭК 60061-4, лист 7007-6.

Металлические части лампы, которые не соединены с токоведущими частями (например, металлический корпус цоколя) и могут быть доступными для прикосновения при нормальной эксплуатации или при замене лампы, должны быть изолированы от деталей под напряжением двойной или усиленной изоляцией. В этих случаях минимальная длина пути утечки тока между деталями под напряжением и доступными для прикосновения металлическими частями должна соответствовать требованиям к усиленной изоляции по МЭК 60598-1:2014 (раздел 11).

Цоколи ламп должны соответствовать требованиям, приведенным в таблице 7.

Таблица 7* - Напряжение, которое следует учитывать при определении длин путей утечек тока и воздушных зазоров

|

Тип цоколя |

Максимальное напряжение согласно МЭК 60598-1:2014 (таблица 11.1), В |

Импульсное напряжение согласно МЭК 60598-1:2014 (таблица 11.2), кВ |

|

GX8.5 |

305 |

5 |

|

GX10 | ||

|

GU8.5 | ||

|

PGZ12 | ||

|

PGZX18 |

5,9 | |

|

Указанное значение соответствует пиковому значению высокочастотного напряжения в момент зажигания. | ||

Для цоколей PGZ12 и GX8.5 минимальная длина пути утечки тока и воздушного зазора составляет 6,5 мм.

Примечание - См. МЭК 60061-4 (лист 7007-6).

Соответствие указанным требованиям проверяют измерением.

4.3.1.3 Цоколи с фиксаторами

Для ламп, имеющих цоколи с фиксаторами для обеспечения несовместимости с лампами аналогичных типов, необходимо применять соответствующий вариант цоколь/фиксатор.

Соответствие указанному требованию проверяют внешним осмотром.

4.3.2 Конструкция и сборка

4.3.2.1 Общие положения

Цоколи должны быть сконструированы и соединены с колбами так, чтобы лампа оставалась целой и надежно скрепленной в течение нормальной эксплуатации и после нее.

Соответствие лампы указанным требованиям проверяют нижеприведенными испытаниями.

4.3.2.2 Сопротивление растягивающему усилию

Если лампа сконструирована таким образом, что при извлечении ее из патрона создается растягивающее усилие, то оно не должно вызывать ослабления или отделения цоколя или любой его части от колбы.

Соответствие проверяют следующим испытанием.

Растягивающее усилие прикладывают по направлению оси лампы в течение 1 мин:

a) к новым лампам;

b) лампам, выдержанным в камере тепла в течение (2000 ± 50) ч.

Значения растягивающих усилий и температуры в камере тепла приведены в таблице B.1.

Необходимо следить за тем, чтобы средства, используемые для приложения растягивающего усилия (зажимы и т.п.), не ослабляли конструкцию лампы.

Растягивающее усилие постепенно увеличивают от нуля до значения, указанного в таблице B.1. Растягивающее усилие следует прикладывать плавно, без рывков.

4.3.2.3 Сопротивление крутящему моменту

Если лампа сконструирована таким образом, что для ее подключения или извлечения из патрона необходимо прикладывать крутящий момент к цоколю, или к частям цоколя, или к соединению цоколя с колбой, то это не должно ослаблять этих соединений. Для механического соединения с колбой резьбовых цоколей допускается угловое смещение между цоколем и колбой не более 10°.

Соответствие указанным требованиям проверяют следующим испытанием.

Крутящий момент прикладывают:

a) к новым лампам;

b) лампам, выдержанным в камере тепла в течение (2000 ± 50) ч.

Значения крутящих моментов и температуры в камере тепла приведены в таблице B.2. Патроны для испытания на сопротивление крутящему моменту показаны на рисунках C.1 и C.2.

Перед каждым применением испытательного патрона для резьбовых цоколей необходимо убедиться в том, что он абсолютно чист и полностью очищен от смазочных материалов. Цоколь испытуемой лампы должен быть установлен в соответствующий патрон. Допускается механически закрепить цоколь или колбу.

Для отдельных механически закрепленных резьбовых цоколей (например, для цоколей, которые устанавливают на резьбообразующую заварочную зону) необходимо закрепить корпус и прикладывать крутящий момент в обоих направлениях.

Крутящий момент постепенно увеличивают от нуля до значений, приведенных в таблице B.2. Крутящий момент следует прикладывать плавно, без рывков.

4.4 Требования к электрическим характеристикам

4.4.1 Детали, которые случайно могут оказаться под напряжением

Металлические детали, которые должны быть изолированы от деталей, находящихся под напряжением, не должны оказываться под напряжением. Перед началом испытаний в самом труднодоступном месте устанавливают съемную деталь из токопроводящего материала без использования инструментов.

На штифтовых цоколях пайка контактных пластинок не должна выступать из металлических изолированных деталей более чем на 1 мм.

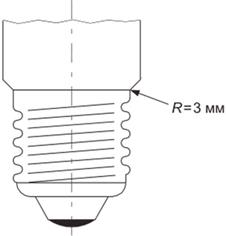

На резьбовых цоколях поверхность боковой пайки на корпусе цоколя не должна выступать более чем на 3 мм от поверхности цоколя (см. рисунок 1).

Рисунок 1 - Резьбовой цоколь лампы

Проверку проводят с применением соответствующей автоматической системы или путем внешнего осмотра. При этом следует проводить регулярную ежедневную проверку оборудования или процедуру подтверждения эффективности осмотра.

4.4.2 Сопротивление изоляции

Для тех ламп, в которых допускается прикосновение к металлическому корпусу цоколя после их установки в патрон, сопротивление изоляции между металлическим корпусом цоколя и штырьком(ами) или контактами должно быть не менее 2 МОм и не менее 4 МОм для ламп с цоколем, тип которого указан в таблице 1.

Соответствие проверяют испытательным прибором при напряжении 500 В постоянного тока.

4.4.3 Электрическая прочность изоляции

Изоляция между деталями, указанными в 4.4.2, должна иметь достаточную электрическую прочность.

Соответствие этим требованиям подтверждают проверкой напряжением 3000 В (для ламп с цоколями по таблице 1) или 1500 В (для ламп с другими цоколями) переменного тока синусоидальной формы волны частотой 50 или 60 Гц, прикладываемого в течение 1 мин. Сначала прикладывают не более половины указанного напряжения. Затем напряжение быстро доводят до указанного значения.

При испытании не должно быть повреждения или пробоя изоляции. Тлеющие разряды без падения напряжения не учитывают.

4.5 Требования к тепловым характеристикам

4.5.1 Общие положения

Изоляционный материал цоколей, обеспечивающий защиту от поражения электрическим током, должен быть тепло- и огнестойким.

Соответствие проверяют нижеприведенными испытаниями.

Испытания не проводят на деталях из стекла и керамического материала.

4.5.2 Теплостойкость

4.5.2.1 Испытание на теплостойкость

Образцы испытывают в течение 168 ч в камере тепла при температуре, приведенной в приложении D (таблица D.1).

После испытания образцы не должны иметь изменений, нарушающих их дальнейшую безопасность, особенно в части:

- ухудшения защиты от поражения электрическим током, определяемого по параметрам сопротивления изоляции и электрической прочности изоляции;

- повреждения любой детали цоколя в виде трещин, вздутия и коробления, определяемого путем внешнего осмотра.

В конце испытания размеры цоколей должны соответствовать установленным требованиям.

4.5.2.2 Испытание на давление шариком

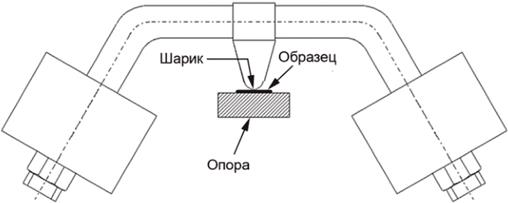

Образец подвергают испытанию на давление стальным шариком с применением устройства, схема которого приведена в приложении D (рисунок D.1).

Образцы выдерживают в течение 1 ч в камере тепла при температуре, значения которой установлены в таблице D.1.

Образец устанавливают таким образом, чтобы испытуемая часть поверхности лампы находилась в горизонтальном положении. Шарик диаметром 5 мм вдавливают в испытуемую часть поверхности лампы с усилием 20 Н. Если испытуемая поверхность прогибается под участок, в который вдавливают шарик, то следует подставить опору. Если испытание невозможно провести на целом образце, то от него отделяют соответствующую часть и используют в качестве испытуемого образца. Образец должен быть толщиной не менее 2,5 мм. Если отсутствует образец указанной толщины, то для испытания применяют два или более образца, сложенных вместе.

Испытание проводят в камере тепла при температуре по таблице D.1. Через 1 ч шарик убирают и образец погружают на 10 с в холодную воду для охлаждения приблизительно до комнатной температуры. Отпечаток, оставленный шариком, должен быть диаметром не более 2 мм.

Если получен отпечаток изогнутой формы, например эллиптической, то измеряют размер по его наименьшей оси.

Для получения более точных результатов следует измерить глубину отпечатка p, мм, и вычислить его диаметр Ø, мм, по формуле

![]() .

.

4.5.3 Огнестойкость

4.5.3.1 Испытание раскаленной проволокой

Образец подвергают испытанию никель-хромовой раскаленной проволокой, нагретой до температуры 650 °C. Испытательный прибор - по МЭК 60695-2-10.

Температура раскаленной проволоки и ток, проходящий через нее, должны быть стабильны в течение 1 мин до начала проведения испытания. Следует обеспечить, чтобы тепловое излучение в это время не оказывало влияния на образец. Температуру на конце раскаленной проволоки измеряют термоэлектрическим преобразователем с экранированной тонкой проволокой, сконструированным и калиброванным по МЭК 60695-2-10.

Испытуемый образец устанавливают вертикально на раме и прижимают к концу раскаленной проволоки с усилием 1 Н, предпочтительно на расстоянии не менее 15 мм от верхнего края образца. Проникание раскаленной проволоки в образец механически ограничивают до 7 мм. Через 30 с образец отделяют от конца раскаленной проволоки.

Горение или тление образца должно прекратиться в течение 30 с после отделения от раскаленной проволоки, а горящие или расплавленные капли не должны воспламенять пятислойную папиросную бумагу по ИСО 4046-4, расположенную горизонтально на расстоянии (200 ± 5) мм под образцом.

При проведении испытания следует применить средства защиты персонала, обеспечить его безопасность с учетом риска взрыва и воспламенения и предотвратить вдыхание дыма и/или токсичных продуктов горения и их остатков.

4.6 Требования к фотобиологическим характеристикам

4.6.1 Опасность ультрафиолетового излучения

4.6.1.1 Классификация

Лампы для общего освещения классифицируют по группам риска по актиничной опасности УФ-излучения в соответствии с МЭК 62471 и таблицей 1 <*>.

Таблица 1* - Классификация ламп по группам риска по актиничной опасности УФ-излучения

|

Группа риска (ГР) |

Удельная эффективная мощность УФ-излучения, мВт/клм |

|

Неучитываемый риск (ГР 0) |

≤ 2 |

|

Низкий риск (ГР 1) |

> 2 и ≤ 6 |

|

Средний риск (ГР 2) |

> 6 и ≤ 60 |

|

Высокий риск (ГР 3) |

> 60 |

|

В МЭК 62471 допустимые пределы облучения приведены как значения эффективной мощности УФ-освещенности (единица измерения - Вт/м2). Для классификации ламп общего освещения на ГР значения следует устанавливать при уровне освещенности 500 лк. Например, допустимое значение для ламп ГР 0 составляет 0,001 Вт/м2 при уровне освещенности 500 лк, т.е. значение удельной эффективной мощности УФ-излучения, равное 2 мВт/(м2·клк), получено путем деления значения эффективной энергетической УФ-освещенности, равного 0,001, на значение, равное 500 Вт/(м2·лк). | |

Натриевые лампы низкого давления допускается относить к ГР 0 по актиничной опасности УФ-излучения без проведения соответствующих испытаний.

4.6.1.2 Маркировка

В дополнение к требованиям 4.2 на индивидуальную или групповую упаковку ламп наносят символ или предупреждающую надпись.

Для ламп ГР 0 дополнительная маркировка не требуется.

Для маркирования ламп ГР 1 и выше применяют символ H.2 и наносят предупреждающую надпись о том, что лампа предназначена для эксплуатации только в светильнике с защитным экраном.

Для маркирования ламп ГР 2 и выше применяют символ H.3 и наносят предупреждающую надпись о том, что лампа имеет высокий уровень УФ-излучения.

Примечание - В Северной Америке обязательным требованием является нанесение на лампу предупреждающей надписи (соответствующая информация приведена в национальных стандартах), использование символа маркировки - необязательное требование.

Соответствие маркировки указанным требованиям проверяют путем внешнего осмотра.

4.6.1.3 Удельная эффективная мощность ультрафиолетового излучения

Для тех ламп, на которые распространяется МЭК 61167, значение удельной эффективной мощности УФ-излучения не должно превышать максимального значения, указанного в соответствующем листе с параметрами лампы.

Для тех ламп, на которые не распространяется МЭК 61167, значение удельной эффективной мощности УФ-излучения не должно превышать максимального значения, указанного изготовителем.

Соответствие ламп указанным требованиям проверяют спектрорадиометрическим методом при таких же условиях, как и при измерении электрических и фотометрических характеристик, указанных в соответствующем листе с параметрами лампы.

4.6.2 Опасность излучения синего света

4.6.2.1 Классификация

Натриевые лампы низкого и высокого давления с матирующим покрытием допускается относить к ГР 1 по опасности излучения синего света без проведения соответствующих испытаний. Источники белого света по опасности излучения синего света в соответствии с настоящим стандартом не относятся к ГР 3.

Испытания других ламп на опасность излучения синего света проводят по IEC TR 62778.

Примечание - При отсутствии полных спектральных параметров ламп применяют метод классификации ламп по опасности излучения синего света в соответствии с разделом C.2 IEC/TR 62778.

4.6.2.2 Маркировка

В дополнение к требованиям 4.2 на индивидуальную или групповую упаковку ламп наносят символ или предупреждающую надпись.

Для ламп ГР 1 или ниже дополнительная маркировка не требуется.

Для ламп ГР 2 для маркировки применяют символ H.6 и предупреждающую надпись: "Осторожно, не смотреть на источник света".

Примечание - В Северной Америке обязательным требованием является нанесение на лампу предупреждающей надписи (соответствующая информация приведена в национальных стандартах), использование символа маркировки - необязательное требование.

Соответствие маркировки указанным требованиям проверяют путем внешнего осмотра.

4.6.3 Опасность инфракрасного излучения

ВИР-лампы для общего освещения изготавливают с уровнем инфракрасного излучения, при котором дополнительная маркировка ламп не требуется.

5 Частные требования безопасности

5.1 Натриевые лампы высокого давления

Для ламп с внутренним ЗУ импульсы напряжения, генерируемые при зажигании, не должны превышать максимальную амплитуду импульса, приведенную в информации для расчета ПРА (см. соответствующий лист с параметрами лампы по МЭК 60662).

Соответствие проверяют измерениями по приложению E.

5.2 Металлогалогенные лампы

5.2.1 Общие положения

Лампы с собственным экранированием должны соответствовать нижеприведенным требованиям.

5.2.2 Маркировка

В дополнение к требованиям 4.2 применяют следующее.

На упаковке или коробке ламп с собственным экранированием должна быть маркировка символом по H.5 (приложение H).

Примечание - В Северной Америке настоящий символ не требуется; в маркировку лампы включают код светильника (дополнительная информация приведена в национальных стандартах).

Соответствие проверяют путем внешнего осмотра.

5.2.3 Удерживание осколков

Лампа должна быть сконструирована таким образом, чтобы при ее перегорании распространение осколков было ограничено внешней колбой.

Метод испытания и правила приемки приведены в приложениях I и J.

6 Информация для расчета светильника

Информация для расчета светильника - по приложению F.

7 Оценка соответствия

7.1 Общие положения

В настоящем разделе установлен метод, который следует использовать для подтверждения соответствия ламп требованиям настоящего стандарта на основе протоколов испытаний по оценке готовой продукции. В 7.2 приведена информация по оценке готовой продукции по протоколам изготовителя.

Подробная информация о процедуре испытания партии, которая может быть использована для ограниченной оценки партий, приведена в 7.3.

Требования к испытаниям партии установлены для обеспечения возможности оценки партий, предположительно содержащих небезопасные лампы. В связи с тем, что некоторые требования безопасности не могут быть проверены при испытаниях партии и на данный момент может отсутствовать информация о качестве производства ламп изготовителем, при признании партии ламп приемлемой возможно лишь сделать вывод о том, что причины отклонять партию по соображениям безопасности отсутствуют.

7.2 Оценка готовой продукции по протоколам изготовителя

Требования для подтверждения соответствия ламп требованиям настоящего стандарта приведены в приложении K.

7.3 Оценка партии продукции

7.3.1 Отбор образцов для испытания партии

Для проведения испытания ламп применяют метод, обеспечивающий представительность выборки. Отбор осуществляют случайным образом и отбирают примерно одну треть от общего числа упаковок в партии. Минимальное число коробок в партии - 10 шт. Лампы специальных типов, изготавливаемые малыми партиями, отбирают случайным образом.

Для замены ламп, вышедших из строя по случайным причинам, отбирают дополнительные лампы. Дополнительные лампы используют только для замены в целях обеспечения требуемого числа ламп для испытания.

Не следует заменять случайно поврежденную лампу, если результаты испытания не зависят от этой замены и обеспечивается требуемое число ламп для последующего испытания. При замене такую лампу не учитывают при подсчете результатов испытания.

Лампы с колбами, поврежденными вследствие транспортирования, испытанию не подлежат.

7.3.2 Число ламп в выборке партии

Из партии, состоящей из более 500 ламп, следует отбирать не менее 315 ламп (см. таблицу 5 <*>).

Таблица 5* - Объем выборки партии и браковочное число ламп (для тех партий, в которых число ламп более 500 шт.)

|

Пункт настоящего стандарта |

Наименование испытуемого параметра |

Число испытуемых ламп |

Браковочное число |

|

4.2.1 |

Четкость маркировки |

125 |

8 |

|

4.2.1 |

Прочность маркировки |

32 |

3 |

|

4.2.2 |

Дополнительная информация к маркировке |

125 |

8 |

|

4.3.2.2, перечисление a) |

Конструкция и сборка цоколя/колбы (новые лампы). Испытание на сопротивление растягивающему усилию |

80 |

2 |

|

4.3.2.3, перечисление a) |

Конструкция и сборка цоколя/колбы (новые лампы). Испытание на сопротивление крутящему моменту |

80 |

2 |

|

4.3.1.1 |

Размеры цоколей |

32 |

3 |

|

4.3.1.2 |

Длина пути утечки тока цоколя |

По G.3 | |

|

4.3.1.3 |

Форма фиксатора цоколя |

80 |

2 |

|

4.4.1 |

Детали, которые могут случайно оказаться под напряжением |

315 |

1 |

|

4.4.2 |

Сопротивление изоляции |

По G.1 | |

|

4.4.3 |

Электрическая прочность изоляции |

По G.1 | |

|

5.1 |

Амплитуда импульса |

По G.3 | |

|

4.6.1.2 |

Маркировка уровня УФ-излучения ламп с указанием ГР |

125 |

8 |

|

4.6.1.3 |

Удельная эффективная мощность УФ-излучения |

По G.3 | |

|

4.6.2.1 |

Оценка опасности излучения синего света | ||

|

4.6.2.2 |

Маркировка ГР по опасности излучения синего света |

125 |

8 |

|

5.2.2 |

Маркировка (лампы с собственным экранированием) |

125 |

8 |

|

4.3.2.2, перечисление b) |

Конструкция и сборка цоколя/лампы (после нагрева) - испытание на сопротивление растягивающему усилию |

По G.2 | |

|

4.3.2.3, перечисление b) |

Конструкция и сборка цоколя/лампы (после нагрева) - испытание на сопротивление крутящему моменту |

По G.2 | |

|

4.5.2.1 |

Испытание на теплостойкость |

По G.3 | |

|

4.5.2.2 |

Испытание на давление шариком |

По G.3 | |

|

4.5.3.1 |

Испытание раскаленной проволокой |

По G.3 | |

|

5.2.3 |

Испытание на удерживание осколков | ||

|

В стадии рассмотрения. | |||

Из малой партии, состоящей из 500 ламп и менее (как правило, из ламп специальных типов), число отобранных ламп определяют в соответствии с планом выборки по таблице 6 <*>.

Таблица 6* - Объем выборки партии и браковочное число ламп (для тех партий, в которых число ламп 500 шт. и менее)

|

Пункт настоящего стандарта |

Наименование испытуемого параметра |

Число испытуемых ламп |

Браковочное число |

|

4.2.1 |

Четкость маркировки |

20 |

3 |

|

4.2.1 |

Прочность маркировки |

2 |

1 |

|

4.2.2 |

Дополнительная информация к маркировке |

20 |

3 |

|

4.3.2.2, перечисление a) |

Конструкция и сборка цоколя/колбы (новые лампы) - испытание на сопротивление растягивающему усилию |

8 |

1 |

|

4.3.2.3, перечисление a) |

Конструкция и сборка цоколя/колбы (новые лампы) - испытание на крутящий момент |

8 |

1 |

|

4.3.1.1 |

Размеры цоколей |

2 |

1 |

|

4.3.1.2 |

Длина пути утечки тока цоколя |

2 |

1 |

|

4.3.1.3 |

Форма фиксатора цоколя |

8 |

1 |

|

4.4.1 |

Детали, которые могут случайно оказаться под напряжением (объем партии менее 125) |

100% |

1 |

|

Детали, случайно оказавшиеся под напряжением (объем партии от 125 до 500) |

125 |

1 | |

|

4.4.2 |

Сопротивление изоляции |

20 |

1 |

|

4.4.3 |

Электрическая прочность изоляции |

20 |

1 |

|

5.1 |

Амплитуда импульса |

2 |

1 |

|

4.6.1.2 |

Маркировка уровня УФ-излучения ламп с указанием ГР | ||

|

4.6.1.3 |

Удельная эффективная мощность УФ-излучения |

2 |

1 |

|

4.6.2.1 |

Оценка опасности излучения синего света | ||

|

4.6.2.2 |

Маркировка ГР по опасности излучения синего света | ||

|

5.2.2 |

Маркировка (лампы с собственным экранированием) |

20 |

3 |

|

4.3.2.2, перечисление b) |

Конструкция и сборка цоколя/лампы (после нагрева) - испытание на сопротивление растягивающему усилию |

8 |

1 |

|

4.3.2.3, перечисление b) |

Конструкция и сборка цоколя/лампы (после нагрева) - испытание на сопротивление крутящему моменту |

8 |

1 |

|

4.5.2.1 |

Испытание на теплостойкость |

2 |

1 |

|

4.5.2.2 |

Испытание на давление шариком |

2 |

1 |

|

4.5.3.1 |

Испытание раскаленной проволокой |

2 |

1 |

|

5.2.3 |

Испытание на удерживание осколков | ||

|

Основано на плане единичной уменьшенной выборки (см. ИСО 2859-1). -------------------------------- В стадии рассмотрения. | |||

7.3.3 Последовательность проведения испытаний

Испытания проводят в последовательности, указанной в таблице 5 <*> или 6 <*> до 5.2.2 включительно. В последующих испытаниях могут оказаться поврежденные лампы; каждую испытуемую выборку следует отбирать из первоначальной выборки.

7.3.4 Условия браковки больших партий (число ламп менее 500 шт.)

Браковку применяют при получении любого браковочного числа по таблице 5 <*> и приложению G независимо от испытуемого числа ламп. Партию бракуют при получении браковочного числа в частном испытании.

7.3.5 Условия браковки малых партий (число ламп 500 шт. и менее)

Браковку применяют при достижении любого браковочного числа по таблице 6 <*> независимо от числа испытуемых ламп. Партию бракуют при получении браковочного числа в конкретном испытании.

--------------------------------

<*> Ошибка от оригинала.

Приложение A

(обязательное)

Перечень цоколей ламп и калибров

В таблице A.1 приведен перечень листов с параметрами цоколей ламп и калибров со ссылками на листы серии стандартов МЭК 60061.

Таблица A.1 - Перечень с параметрами цоколей ламп и калибров со ссылками на листы серии стандартов МЭК 60061

|

Тип цоколя |

Номер листа МЭК 60061-1 с параметрами цоколя |

Номер листа МЭК 60061-3 с параметрами калибра |

|

B22d |

7004-10 |

7006-4A, 4B, 10, 11 |

|

B22d-3 |

7004-10A |

7006-19 |

|

BY22d |

7004-17 |

7006-4A, 17A |

|

E26 |

7004-21A |

7006-27D, 27E, 29L |

|

E26/50x39 |

В стадии рассмотрения |

7006-27D, 27E, 29L |

|

E27 |

7004-21 |

7006-27B, 27C, 28A, 50, 51A |

|

E27/51x39 |

7004-27 |

7006-27B, 27C, 28A, 50, 51 |

|

E39 |

7004-24A |

7006-24A, 24B, 24C |

|

E40 |

7004-24 |

7006-27, 28D, 52, 53 |

|

Fc2 |

7004-114 |

7006-114 |

|

G12 |

7004-63 |

7006-80 |

|

PG12 |

7004-64 |

7006-81 |

|

RX7s |

7004-92A |

В стадии рассмотрения |

|

Примечания 1 Лампы с цоколями E26 изготавливают в двух вариантах, которые не полностью взаимозаменяемые: лампы с цоколями E26/24 используют в Северной Америке, лампы с цоколями E26/25 - в Японии. 2 Перечень цоколей ламп и калибров приведен не полностью. | ||

Приложение B

(обязательное)

Данные для испытаний на сопротивление растягивающему усилию и сопротивление крутящему моменту

В таблицах B.1 и B.2 представлены значения для испытания на сопротивление растягивающим усилиям и крутящим моментам соответственно.

Таблица B.1 - Данные для испытания на сопротивление растягивающим усилиям

|

Тип цоколя |

Новая лампа |

Лампа, выдержанная в камере тепла в течение 2000 ч | |

|

Значение растягивающего усилия, Н |

Температура, °C |

Значение растягивающего усилия, Н | |

|

G12 |

120 |

280 |

90 |

|

PG12 |

160 |

210 |

120 |

|

В стадии рассмотрения. | |||

Таблица B.2 - Данные для испытания на сопротивление крутящим моментам

|

Тип цоколя |

Новая лампа |

Лампа, выдержанная в камере тепла в течение 2000 ч | |

|

Значение крутящего момента, Н·м |

Температура, °C |

Значение крутящего момента, Н·м | |

|

B22d и B22d-3 |

3,0 |

210 |

В стадии рассмотрения |

|

BY22d |

3,0 |

150 |

В стадии рассмотрения |

|

E26 и E26/50x39 |

3,0 |

165 , |

2,5 |

|

E27 и E27/51x39 |

3,0 |

210 |

2,5 |

|

E39 |

5,0 |

230 , |

В стадии рассмотрения |

|

E40 |

5,0 |

250 |

В стадии рассмотрения |

|

Значения температуры, при которых выдерживают лампы в камере тепла при проведении испытаний в Японии. В Северной Америке испытания проводят на лампах, выдержанных в камере тепла при температуре, идентичной наибольшей температуре цоколя, указанной в маркировке лампы конкретного типа по ANSI. | |||

Приложение C

(обязательное)

Патроны для испытания на сопротивление крутящему моменту

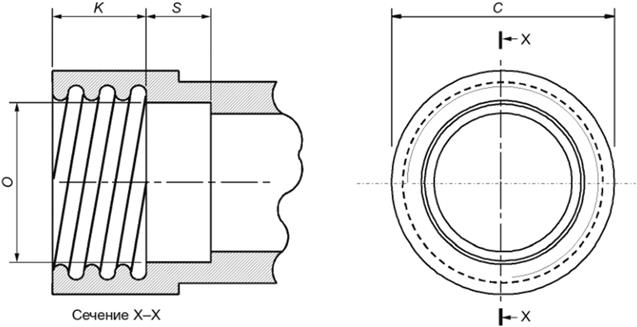

Патроны для испытания на сопротивление крутящему моменту ламп с резьбовыми цоколями и штифтовыми цоколями приведены на рисунках C.1 и C.2 соответственно.

Резьба патрона - в соответствии с МЭК 60061-2

|

Размер |

E26, мм |

E27, мм |

E39, мм |

E40, мм |

Предельное отклонение, мм |

|

C |

32,0 |

32,0 |

47,0 |

47,0 |

Минимальное |

|

K |

11,0 |

13,5 |

19,0 |

19,0 |

+0/-0,3 |

|

O |

23,0 |

23,0 |

34,0 |

34,0 |

± 0,1 |

|

S |

12,0 |

12,0 |

13,0 |

13,0 |

Минимальное |

Рисунок C.1 - Патрон для испытания на сопротивление крутящему моменту ламп с резьбовыми цоколями

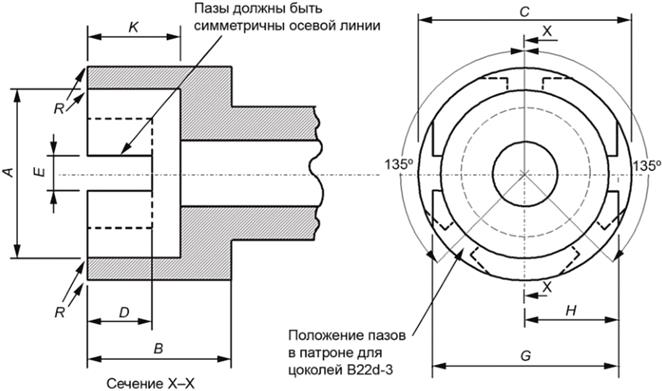

|

Размер |

B22d и BY22d, мм |

Предельное отклонение, мм |

|

A |

22,27 |

+0,03 |

|

B |

19,0 |

Минимальное |

|

C |

28,0 |

Минимальное |

|

D |

9,5 |

Минимальное |

|

E |

3,0 |

+0,17 |

|

G |

24,6 |

± 0,3 |

|

H |

12,15 |

Минимальное |

|

K |

12,7 |

± 0,3 |

|

R |

1,5 |

Приблизительное |

Рисунок C.2 - Патрон для испытания на крутящий момент ламп со штифтовыми цоколями

Приложение D

(обязательное)

Данные для испытаний на теплостойкость

В таблице D.1 приведены значения температуры для испытаний на теплостойкость ламп с цоколями разных типов.

Таблица D.1 - Значения температуры для испытаний на теплостойкость ламп с цоколями разных типов

|

Тип цоколя |

Температура, °C |

|

BY22d |

150 |

|

G12 |

280 |

|

PG12 |

210 |

|

В стадии рассмотрения. | |

На рисунке D.1 приведена схема устройства для испытания ламп на давление шариком.

Рисунок D.1 - Схема устройства для испытания ламп на давление шариком

Приложение E

(обязательное)

Измерение амплитуды импульса ламп с внутренним зажигающим устройством

E.1 Общие положения

Натриевые лампы высокого давления с внутренним ЗУ, выключателем тлеющего разряда или тепловым выключателем генерируют импульсы напряжения при зажигании. В настоящем приложении описан метод измерения амплитуды этих импульсов. В связи с тем, что величина импульсов, генерируемых внутренним ЗУ, зависит от используемого ПРА, должны быть указаны его характеристики.

E.2 Схема испытания

E.2.1 Схема испытания и рекомендации

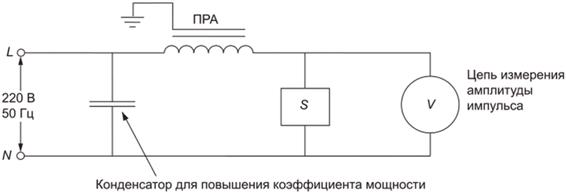

Импульсы напряжения измеряют по схеме, представленной на рисунке E.1. В данной схеме показаны ее отдельные элементы и характеристики:

- тип ЗУ, используемый в лампе (см. второй абзац в E.3.1), для ламп с внутренним выключателем тлеющего разряда S;

- S - непосредственно лампа, для ламп с внутренним тепловым выключателем;

- ПРА с характеристиками согласно E.2.2;

- конденсатор для повышения коэффициента мощности с емкостью согласно E.2.3;

- схема измерения амплитуды импульсов должна соответствовать E.2.4;

- емкость кабеля между ПРА и лампой или ЗУ - не более 20 пФ.

Рисунок E.1 - Схема испытания

E.2.2 Характеристики ПРА

Измерение амплитуды импульса проводят с ПРА, соответствующим требованиям МЭК 60923 и имеющим резонансные характеристики, приведенные в таблице E.1.

Таблица E.1 - Резонансные характеристики испытательного ПРА

|

Характеристика лампы |

Значение мощности, Вт | ||||

|

50 |

70 |

150 |

250 |

400 | |

|

Высоковольтная | |||||

|

Резонансная частота ± 10%, кГц |

18 |

30 |

40 |

35 | |

|

Полное сопротивление при резонансной частоте ± 10%, кОм |

120 |

40 |

30 |

20 | |

|

В стадии рассмотрения. Данные резонансные характеристики указаны для реакторных ПРА напряжением 230 В, которые коммерчески пригодны для получения максимального значения импульсного напряжения. | |||||

Резонансные характеристики определяют путем приложения к ПРА напряжения, приблизительно равного 20 В, и измерения тока при различных частотах. При этих измерениях зажим заземления ПРА должен быть присоединен к линейному зажиму. Резонансные характеристики ПРА допускается регулировать с использованием соответствующих конденсаторов.

E.2.3 Конденсатор для повышения коэффициента мощности

Конденсатор, используемый для повышения коэффициента мощности, должен иметь емкость в соответствии с таблицей E.2.

Таблица E.2 - Емкость конденсатора для повышения коэффициента мощности

|

Характеристика лампы |

Значение мощности, Вт | ||||

|

50 |

70 |

150 |

250 |

400 | |

|

Высоковольтная | |||||

|

Емкость (мкФ) ± 10% |

10 |

20 |

30 |

40 | |

|

В стадии рассмотрения. | |||||

E.2.4 Схема измерения амплитуды импульса

Схема измерения для ламп с внутренним выключателем тлеющего разряда - по МЭК 60155.

Схема измерения для ламп с внутренним тепловым выключателем - по МЭК 61347-2-1.

Примечание - Общепризнано, что указанные схемы измерения неточно воспроизводят наиболее узкие высоковольтные импульсы. Опыт показывает, что такие импульсы не оказывают особого влияния на результат измерения.

E.3 Испытания

E.3.1 Лампы с внутренним выключателем тлеющего разряда

Измерения проводят по схеме испытания согласно E.2. Амплитудой импульса является максимальное напряжение, показанное любым из двух вольтметров в схеме измерения согласно E.2.4, в течение 30 с. Испытание является достаточным для условия холодного зажигания и горячего перезажигания.

В лампах с внутренним выключателем импульсные напряжения ограничены самим ЗУ. Поэтому для этого испытания необходимо использовать тот тип ЗУ, которое используют в лампе, а не саму лампу. Такие отдельные ЗУ должны быть представлены изготовителем лампы. Однако если при испытании ЗУ отдельно от лампы изменяются рабочие условия, то испытания ЗУ следует проводить совместно с лампами.

E.3.2 Лампы с внутренним тепловым выключателем

Испытания проводят на укомплектованных лампах, которые до испытания выдерживают в нормальных условиях. Амплитуду импульса измеряют в условиях холодного зажигания и горячего перезажигания.

Необходимо испытывать укомплектованные лампы, так как в лампах с внутренним тепловым выключателем ограничение импульсного напряжения осуществляется сочетанием конструкции ЗУ и характеристик горелки.

a) Условие холодного зажигания

Для выдержки в нормальных условиях лампы должны проработать в течение не менее 2 ч до любого испытания, затем должны быть выключены и оставаться негорящими в течение не менее 1 ч.

Затем лампы зажигают и оставляют зажженными в течение 5 - 10 с, далее лампы выключают и выдерживают в течение не менее 15 мин.

Далее проводят измерение по схеме испытания согласно E.2. Амплитудой импульса является максимальное напряжение, показанное любым из двух вольтметров в схеме измерения согласно E.2.4, в течение не более 5 с после зажигания лампы.

Допускается провести другое измерение на той же лампе без повторения выдержки в нормальных условиях, при этом лампа работает только 5 - 10 с и остается негорящей в течение не менее 15 мин.

b) Условие горячего перезажигания

Лампы должны проработать в течение не менее 15 мин. Затем для выключения лампы отключают источник питания лампы и снова включают.

Измерения проводят по схеме испытания согласно E.2. Амплитудой импульса является максимальное напряжение, показанное любым из двух вольтметров в схеме измерения согласно E.2.4 в течение не более 5 с после перезажигания лампы.

Повторное измерение допускается проводить после дальнейшей работы лампы в течение 15 мин.

Приложение F

(справочное)

Информация для расчета светильника

F.1 Общее руководство по безопасной работе лампы

Для обеспечения безопасной работы лампы необходимо соблюдать нижеприведенные рекомендации.

F.2 Максимальная температура цоколя лампы

Разработчик светильника должен обеспечить, чтобы при нормальных рабочих условиях температура цоколя лампы не превышала значений, приведенных в таблице F.1.

Метод измерения для штифтовых и резьбовых цоколей - по МЭК 60432-1 (приложение K).

Таблица F.1 - Максимальные значения температуры цоколя лампы

|

Тип цоколя |

Максимальное значение температуры цоколя, °C |

|

B22d и B22d-3 |

210 |

|

BY22d |

150 |

|

E26 и E26/50x39 |

165 , |

|

E27 и E27/51x39 |

210 |

|

E27 и E27/51x39 |

210 |

|

E40 |

250 |

|

Fc2 |

|

|

G12 |

280 |

|

PG12 |

210 |

|

RX7s |

|

|

Значения температуры цоколя лампы, применяемые в Японии. В Северной Америке максимальное значение температуры цоколя для каждого типа лампы указывают в ANSI кодовым обозначением лампы. | |

F.3 Цоколь/патрон. Вариант фиксатора

Изготовитель светильника должен обеспечить, по возможности, чтобы в светильник был установлен патрон с правильным вариантом фиксатора для предусмотренного комплекта лампа/ПРА.

Некоторые лампы с цоколями по таблице 7 <*> имеют металлические части, которые не присоединены к токоведущим деталям (например, металлический корпус цоколя) и которых можно коснуться после установки лампы в патрон. Эти лампы снабжаются двойной или усиленной изоляцией согласно напряжениям по таблице 1.

--------------------------------

<*> Ошибка от оригинала.

Если питание ламп или их использование осуществляется в светильнике класса защиты II, в котором превышены вышеупомянутые напряжения (если это допускается листом с параметрами лампы изготовителя лампы), изготовитель светильника должен обеспечить дополнительную изоляцию между металлической частью цоколя и доступными токоведущими частями светильника.

F.4 Защита лампы от взрыва

Для многих типов металлогалогенных ламп имеется риск взрыва лампы. Если изготовители ламп предупреждают о возможности взрыва лампы или согласно указанию на соответствующих листах с параметрами ламп, приведенными в МЭК 61167, то в светильнике должны быть предусмотрены достаточные защитные меры от этой опасности.

F.5 Защита от ультрафиолетового излучения

Некоторые типы ламп генерируют УФ-излучение высокого уровня (лампы ГР 2 или более). Если изготовителем лампы приведены предупреждающая надпись или символ (см. H.2) о необходимости использования защитного экрана в светильнике, или предупреждающая надпись, или символ об УФ-излучении (см. H.3), то в светильнике следует использовать защитный экран с соответствующим уровнем поглощения УФ-излучения согласно МЭК 60598-1 (приложение P). Максимальное значение удельной эффективной мощности УФ-излучения для ламп по МЭК 61167 указано в листах с параметрами ламп, для нестандартных ламп - в документации изготовителя на лампы конкретного типа.

Некоторые типы ламп генерируют УФ-излучение низкого уровня (ГР 1). Если изготовителем лампы приведены предупреждающая надпись или символ по приложению H (см. H.2) о необходимости использования защитного экрана в светильнике, но при этом отсутствует предупреждающая надпись или символ об УФ-излучении, то требования МЭК 60598-1 (приложение P) к светильникам в части использования защитного экрана не применяют. В этом случае применяют любое стекло, т.к. оно уменьшает УФ-излучение до требуемого низкого уровня.

F.6 Возможное состояние лампы в конце срока службы

Для некоторых натриевых ламп высокого давления и металлогалогенных ламп приведена следующая информация относительно их выпрямления в конце срока службы.

a) Для большинства натриевых ламп высокого давления имеется риск появления у некоторого числа ламп эффекта выпрямления в конце срока службы. Это может привести к перегрузке устройств управления ламп (ПРА, трансформатор и/или ЗУ). Для сохранения безопасности при этом условии необходимо принять соответствующие защитные меры.

Следующие типы ламп не подвержены выпрямлению:

- натриевые лампы высокого давления номинальной мощностью 1000 Вт;

- натриевые лампы высокого давления, предназначенные для замены ртутных ламп высокого давления;

- другие натриевые лампы высокого давления, по которым изготовитель заявляет, что они не подвержены выпрямлению.

b) Для некоторых типов металлогалогенных ламп имеется риск появления у некоторого числа ламп эффекта выпрямления в конце срока службы. Это может привести к перегрузке устройств управления лампой (ПРА, трансформатор и/или ЗУ). Если изготовители ламп предупреждают о возможности выпрямления, то для сохранения безопасности при этом условии необходимо принять соответствующие защитные меры.

Следующие типы ламп подвержены выпрямлению:

- металлогалогенные лампы, указанные в листах с параметрами ламп МЭК 61167 как подверженные выпрямлению в конце срока службы;

- другие металлогалогенные лампы, по которым изготовитель заявляет, что они подвержены выпрямлению в конце срока службы.

F.7 Защита от контакта с водой

Все лампы, на которые распространяется настоящий стандарт, должны быть защищены светильником от прямого контакта с водой, например капель, брызг, если светильник класса IPX или выше.

Примечание - X в номере IP означает пропущенное число, но оба соответствующих номера маркируют на светильнике.

Приложение G

(обязательное)

Правила приемки для типовых испытаний

G.1 Сопротивление изоляции (см. 4.4.2)

Электрическая прочность (см. 4.4.3)

Каждое испытание оценивают отдельно

|

Первая выборка: 125 |

Браковочное число: 2 |

|

- принимают при отсутствии отказов; | |

|

- при одном отказе отбирают. | |

|

Вторая выборка: 125 |

Браковочное число: 2 (в обеих выборках) |

G.2 Конструкция и сборка цоколя [см. 4.3.2.2, перечисление b) и 4.3.2.3, перечисление b)]

|

Объем выборки: 80 |

Браковочное число: 2 |

G.3 Путь утечки цоколя (см. 4.3.1.2)

Теплостойкость (см. 4.5.2.1 и 4.5.2.2)

Стойкость к аномальному теплу и огню (см. 4.5.3.1)

Амплитуда импульса (см. 5.1)

УФ-излучение (см. 4.6.1.3)

Каждое испытание оценивают отдельно.

|

Первая выборка: 5 |

Браковочное число: 2 |

|

- принимают при отсутствии отказов; | |

|

- при одном отказе отбирают. | |

|

Вторая выборка: 5 |

Браковочное число: 2 (в обеих выборках) |

Приложение H

(обязательное)

Символы, применяемые для маркировки ламп

H.1 Общие положения

В настоящем приложении приведены символы, применяемые для маркировки ламп в соответствии с 4.2.2, 5.2.2 и приложением F. Высота графических символов должна быть не менее 5 мм, букв - не менее 2 мм.

H.2 Символ маркировки лампы, предназначенной для эксплуатации только в светильнике с защитным экраном

[МЭК 60417-6071 (2011-09)]

H.3 Символ маркировки лампы с высоким уровнем УФ-излучения

[МЭК 60417-6040 (2010-08)]

H.4 Символ маркировки лампы, эксплуатация которой при повреждении внешней колбы не допускается

Примечание - Приведенная в символе форма колбы может отличаться от фактической.

H.5 Символ маркировки лампы с экранированием излучения для эксплуатации в светильнике без защитного экрана

[МЭК 60417-6030 (2009-11)]

H.6 Символ маркировки ламп, при работе которых не допускается смотреть на источник света, например лампу, светильник, видеопроектор и т.д.

Наименование символа: "Осторожно, не смотреть на источник света"

Приложение I

(обязательное)

Метод испытания на удерживание осколков для металлогалогенных ламп с кварцевыми горелками <1>

--------------------------------

<1> Лампы, соответствующие требованиям настоящего приложения, иногда называют "нормально удерживающие", "нормально открытые" или "с собственным экранированием", последнее - предпочтительнее.

I.1 Общие положения

I.1.1 Назначение

Настоящий метод измерения применим к металлогалогенным лампам с кварцевыми горелками, конструкция которых позволяет удерживать все частицы во внешней колбе при разрушении горелки. Такие лампы допускается использовать в открытых светильниках. Данный метод не является достаточным для ламп с защитными покрытиями с целью оценки их конструкций к удержанию частиц во внешней колбе при разрушении горелки, например ламп с пластмассовыми покрытиями, нанесенными на внешнюю колбу.

I.1.2 Описание испытания

Испытание состоит из разряда конденсатора через работающую лампу для имитации конца срока службы из-за разрушения горелки. В первой части испытания определяют среднюю энергию, требуемую для разрушения горелки; во второй части принудительно разрушают горелку, воздействуя средней энергией, и осматривают лампу на предмет разрушения внешней колбы. Результат испытания отличается от реального состояния лампы в конце ее срока службы при эксплуатации, например, если при испытаниях:

a) использованы новые лампы;

b) требуется высокая входная энергия для разрушения горелок, приводящая к более высоким давлениям и энергиям, чем при разрушении в конце срока службы при эксплуатации;

c) механизм разрушения горелки может быть не таким же, как в конце срока службы лампы при эксплуатации.

I.2 Экспериментальная установка

1.2.1 Меры предосторожности

При испытании используют высокие напряжения и высокие уровни электрической энергии, поэтому при его проведении персонал должен быть предельно внимательным. Фрагменты горячих частей лампы могут быть выброшены при повреждении внешней колбы, в связи с чем требуется применять ограждение. Следует соблюдать осторожность при сборе ртути и других опасных материалов и очистке от них ламп при пробивании внешней колбы.

1.2.2 Электрическая схема

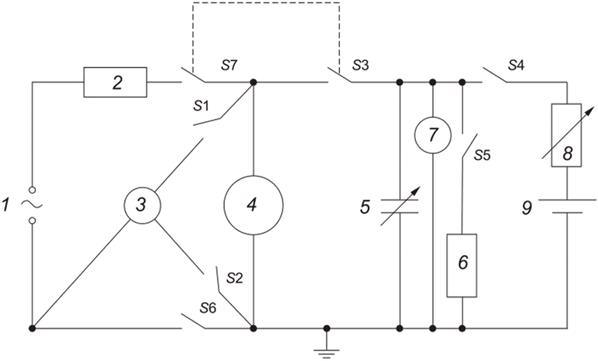

Основная электрическая схема для испытания металлогалогенных ламп на удерживание осколков показана на рисунке I.1.

1 - источник питания лампы; 2 - ПРА или Hi-pot индуктор; 3 - ваттметр; 4 - лампа; 5 - разрядный конденсатор; 6 - разрядный резистор; 7 - вольтметр; 8 – зарядный резистор; 9 - источник питания постоянного тока конденсатора; S1 - S7 - выключатели

Примечание - Выключатели показаны в открытом состоянии. Это не соответствует I.3.2.

Рисунок I.1 - Основная электрическая схема испытания кварцевых металлогалогенных ламп на удерживание осколков

Подробные рекомендации по расчету и работы такой схемы приведены в SR 91.

В связи с тем, что полное сопротивление схемы может влиять на результаты испытания, токоведущие провода между разрядным конденсатором и лампой должны быть длиной менее 1 м и сечением 20 мм2 или более, за исключением последней секции, где можно использовать меньший диаметр для облегчения присоединения к патрону.

Источник питания постоянного тока разрядного конденсатора должен быть способен заряжать разрядный конденсатор не более 5000 В включительно. Значение зарядного резистора следует регулировать таким образом, чтобы источник питания мог заряжать конденсатор в течение длительного времени.

Разрядный конденсатор можно регулировать до значения от 10 до 50 мкФ (более высокие значения могут потребоваться для ламп повышенной мощности), и он должен быть способен выдерживать 5000 В.

Источник питания должен обеспечивать питание лампы достаточными значениями напряжения и тока, чтобы лампа работала при расчетной рабочей мощности. В схему может быть вставлена таймерная цепь таким образом, чтобы конденсатор разряжался при максимальном значении тока.

Рабочий ПРА может включать линейный дроссель или электронный ПРА с соответствующим полным сопротивлением, указанным в соответствующем стандарте на лампу. Он должен быть способен выдерживать кратковременные импульсы напряжения 5000 В.

Выключатели должны быть способными выдерживать кратковременные импульсы напряжения 5000 В в разомкнутом состоянии.

Разрядный резистор должен иметь номинальные параметры не менее 1000 Ом и 25 Вт.

I.2.3 Требования к ограждению

Ограждение для испытания металлогалогенных ламп на удерживание осколков должно быть выполнено из материалов, способных выдержать удар горячих частиц (частицы до 1,1 г при температуре 1200 °C со скоростью 50 м/с). Пригодными материалами являются металлический лист и ударостойкие высокотемпературные полимеры. Металлические ограждения должны быть электрически заземлены.

Ограждения должны иметь патрон для работы испытуемой лампы в положении цоколем вверх или при заданном рабочем положении лампы.

Размеры ограждения некритические, но они должны быть достаточно большими для помещения в него испытуемой лампы и обеспечения достаточного зазора по бокам и внизу лампы.

I.3 Методика испытания

I.3.1 Отбор и подготовка ламп

Лампы для испытания отбирают случайным способом при производстве или из экспериментальных образцов. Размеры ламп должны быть в пределах, приведенных в листах с параметрами ламп или указанных изготовителем.

I.3.2 Определение средней энергии разрушения

Для определения средней энергии, необходимой для разрушения горелки в лампе, следует выполнить процедуру в заданной последовательности (см. рисунок I.1). Данную последовательность при выполнении процедуры применяют для каждого типа ламп.

1) Следует убедиться в том, что источники энергии для заряда и работы лампы не присоединены, лампа не вставлена.

2) Определяют начальное значение энергии не менее 5 Дж путем подбора напряжения источника питания постоянного тока конденсатора в соответствии с U = (2E/C)1/2, где U - напряжение конденсатора, В, E - энергия, Дж, а C - емкость конденсатора, Ф.

3) Размыкают выключатели S1, S2, S3, S4; замыкают выключатели S5, S6 и S7.

4) Вставляют лампу в патрон.

5) Включают источник питания лампы и настраивают приблизительные рабочие параметры лампы. При использовании этого источника питания могут потребоваться дополнительные средства зажигания.

6) Надежно закрывают ограждение.

7) Через 5 мин замыкают выключатели S1 и S2 и размыкают выключатель S6.

8) Определяют ваттметром электрические рабочие параметры и при необходимости регулируют источник питания для получения расчетных рабочих параметров лампы.

9) Лампа должна поработать 20 мин.

10) При разгорании лампы включают источник питания постоянного тока конденсатора, размыкают выключатель S5 и замыкают выключатель S4 для начала заряда конденсатора; контролируют напряжение конденсатора вольтметром.

11) После достижения конденсатором полного заряда и работы лампы в течение не менее 20 мин замыкают выключатель S6 и размыкают выключатели S1, S2 и S4.

12) Размыкают выключатель S7, который запускает замыкание выключателя S3 для разряда конденсатора через лампу.

13) После разряда размыкают выключатель S3 и замыкают выключатель S5; выключают оба источника питания.

14) Если горелка разрушается на этапе по перечислению 12, то повторяют этапы по перечислениям 3) - 13) и испытывают восемь ламп. Если не менее четырех горелок из восьми разрушаются, то записывают значения энергии и напряжения и эти значения используют для дальнейшего испытания по I.3.3.

15) Если горелка не разрушается на этапе по перечислению 12 или если менее четырех горелок из восьми разрушаются при последующих попытках, то напряжение на разрядном конденсаторе увеличивают до получения энергии не менее 5 Дж и этапы по перечислениям 3) - 14) повторяют. Если при увеличении напряжения существует вероятность того, что разрушение не произойдет, то может потребоваться увеличение емкости.

I.3.3 Методика разрушающего испытания

После определения средней энергии, требуемой для разрушения горелки (см. I.3.2), выполняют следующую процедуру для определения собственного экранирования лампы.

Выполняют этапы по перечислениям 3) - 13) по I.3.2 (с учетом полученного значения средней энергии, обеспечивающей разрушение горелки). Данную процедуру продолжают до тех пор, пока не будет осуществлена оценка всех ламп испытуемой группы. Число ламп в испытуемой группе должно быть достаточным для обеспечения получения не менее 10 разрушенных горелок.

I.4 Конструкция лампы с собственным экранированием

I.4.1 Определение повреждения внешней колбы

Каждая из ламп с разрушенными горелками должна быть осмотрена на предмет повреждения внешней колбы. При проведении испытания повреждением считают растрескивание, проколы и отверстия в стенках колбы. Допускается наличие царапин, трещинок и сколов на стенках колбы при условии, что все фрагменты содержатся внутри колбы, при этом колба остается неповрежденной.

I.4.2 Определение собственного экранирования

Если ни одна из ламп по I.3.3 не имеет повреждений внешней колбы (см. I.4.1), то лампу такой конструкции относят к лампам с собственным экранированием. Если две или более из этих ламп имеют повреждения внешней колбы (см. I.4.1), то лампы такой конструкции относят к лампам без собственного экранирования. Если только одна лампа из испытуемой группы имеет повреждение внешней колбы и такое повреждение ограничивается отверстием диаметром менее 3 мм в стенке колбы, то испытание повторяют на новых лампах, число которых достаточно для обеспечения получения не менее 10 поврежденных горелок. Если ни одна из ламп во второй испытуемой группе не имеет повреждений внешней колбы, то лампы такой конструкции относят к лампам с собственным экранированием. Если одна или более ламп во второй испытуемой группе имеет любое повреждение внешней колбы, то лампы такой конструкции относят к лампам без собственного экранирования.

Приложение J

(обязательное)

Метод испытания на удерживание осколков для металлогалогенных ламп с керамическими горелками

J.1 Общие положения

J.1.1 Назначение

Метод измерения, установленный в настоящем приложении, применим к металлогалогенным лампам с керамическими горелками, конструкция которых позволяет удерживать все частицы во внешней колбе при разрушении горелки. Такие лампы допускается использовать в открытых светильниках. Данный метод не является достаточным для ламп с защитными покрытиями с целью оценки их конструкций к удержанию частиц во внешней колбе при разрушении горелки, например ламп с пластмассовыми покрытиями, нанесенными на внешнюю колбу.

J.1.2 Описание испытания

Испытание состоит из включения дополнительного полного сопротивления, параллельного рабочему ПРА, для увеличения энергии в горелке и имитации конца срока службы из-за разрушения горелки. В первой части испытания определяют среднюю энергию, требуемую для разрушения горелки; во второй части принудительно разрушают горелку, воздействуя средней энергией, и осматривают лампу на предмет разрушения внешней колбы. Результат испытания отличается от реального состояния лампы в конце ее срока службы при эксплуатации, например, если при испытаниях:

a) использованы новые лампы;

b) требуется высокая входная энергия для разрушения горелок, приводящая к более высоким давлениям и энергиям, чем при разрушении в конце срока службы при эксплуатации;

c) механизм разрушения горелки может быть не таким же, как в конце срока службы лампы при эксплуатации.

J.2 Экспериментальная установка

J.2.1 Меры предосторожности

При испытании используют высокие напряжения и высокие уровни электрической энергии, поэтому при его проведении персонал должен быть предельно внимательным. Фрагменты горячих частей лампы могут быть выброшены при повреждении внешней колбы, в связи с чем требуется применять ограждение. Следует соблюдать осторожность при сборе ртути и других опасных материалов и очистке от них ламп при пробивании внешней колбы.

J.2.2 Электрическая схема

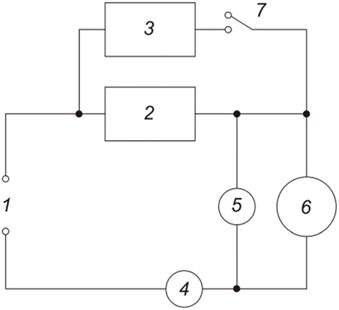

Основная электрическая схема для испытания металлогалогенных ламп на удерживание осколков показана на рисунке J.1.

1 - источник электропитания лампы; 2 - рабочий ПРА; 3 - дополнительное полное сопротивление; 4 - амперметр; 5 - вольтметр; 6 - лампа; 7 - выключатель

Рисунок J.1 - Электрическая схема для испытания на удерживание осколков

Источник электропитания (1) должен обеспечивать питание ламп напряжением и током достаточного уровня для работы лампы при номинальной рабочей мощности и при увеличенном уровне энергии, обеспечивающем разрушение горелки (как правило, в 5 - 20 раз превышающем номинальную рабочую мощность). Рабочим ПРА (2) может быть линейный дроссель или электронный ПРА с полным сопротивлением, указанным в соответствующем стандарте на лампу. Дополнительным полным сопротивлением (3) может быть изменяемый линейный дроссель, реакторный ПРА или комбинация реакторных ПРА. Проводка и выключатели должны выдерживать не менее 40 А. Для измерения электрических характеристик лампы используют амперметр (4) и вольтметр (5).

Вольтметр и амперметр устанавливают таким образом, чтобы их можно было при необходимости отключить.

J.2.3 Требования к ограждению

Ограждение для испытания металлогалогенных ламп на удерживание осколков должно быть выполнено из соответствующих материалов и должно выдерживать удар горячих частиц (частицы не более 1,1 г при температуре 1200 °C со скоростью 50 м/с). Пригодными материалами являются металлический лист и ударостойкие высокотемпературные полимеры. Металлические ограждения должны быть электрически заземлены.

На ограждении должен быть патрон для работы испытуемой лампы в положении цоколем вверх или при заданном рабочем положении лампы.

Размеры ограждения некритические, но они должны быть достаточно большими для помещения в него испытуемой лампы и обеспечения достаточного зазора по бокам и внизу лампы.

J.3 Методика испытания

J.3.1 Отбор и подготовка ламп

Лампы для испытания отбирают случайным способом при производстве или из экспериментальных образцов. Размеры ламп должны быть в пределах, приведенных в листах с параметрами ламп или указанных изготовителем.

J.3.2 Определение средней энергии разрушения

Для определения средней энергии, необходимой для разрушения горелки в лампе, следует выполнить процедуру в заданной последовательности с учетом рисунка J.1. Данную последовательность при выполнении процедуры применяют для каждого типа ламп.

1) Необходимо убедиться в том, что в начале процедуры источники энергии для заряда и работы лампы не присоединены, лампа не вставлена.

2) Далее выбирают полное сопротивление, составляющее приблизительно 20% полного сопротивления рабочего ПРА.

Примечание - Практические значения полного сопротивления для ламп некоторых типов приведены ниже. Эти значения могут колебаться для разных конструкций горелок:

- 59 Ом - для лампы мощностью 39 Вт (ПРА лампы ДНаТ мощностью 250 Вт);

- 38 Ом - для лампы мощностью 70 Вт (ПРА лампы ДНаТ мощностью 400 Вт);

- 17 Ом - для лампы 150 Вт [ПРА лампы ДНаТ мощностью 1000 Вт (100 В)].

3) Размыкают выключатель и вставляют лампу в испытательный патрон.

4) Включают источник питания лампы и устанавливают напряжение питания, равное расчетному или более. Допускается увеличение напряжения питания до 110% расчетного напряжения и/или 120% расчетной мощности.

5) Зажигают лампу и надежно закрывают ограждение.

6) Дают лампе поработать в течение не менее 10 мин.

7) Замыкают выключатель для увеличения энергии в горелке.

8) Наблюдают, разрушится ли горелка в течение приблизительно 5 с.

9) Замыкают выключатель и выключают источник питания.

10) Если горелка разрушается на этапе перечисления 8), то повторяют этапы по перечислениям 3) - 9) и испытывают восемь ламп. Если не менее четырех горелок из восьми разрушаются, то записывают значения напряжения и полного сопротивления и эти значения используют для второй части испытания (см. J.3.3):

a) если горелка не разрушается в течение приблизительно 5 с, то значение дополнительного полного сопротивления уменьшают и повторяют этапы по перечислениям 3) - 10);

b) если вместо разрушения горелка гаснет, то увеличивают напряжение питания, а для обеспечения работы лампы полное сопротивление рабочего ПРА увеличивают до 120% расчетной мощности в период разгорания в течение 10 мин. После этого повторяют этапы по перечислениям 3) - 10).

J.3.3 Методика разрушающего испытания

После определения средней энергии, необходимой для разрушения горелки (см. J.3.2), выполняют следующую процедуру для определения собственного экранирования лампы.

Выполняют этапы по J.3.2 (с учетом полученного значения средней энергии, обеспечивающей разрушение горелки). Данную процедуру продолжают до тех пор, пока не будет осуществлена оценка всех ламп испытуемой группы. Число ламп в испытуемой группе должно быть достаточным для обеспечения получения не менее 10 разрушенных горелок.

J.4 Конструкция лампы с собственным экранированием

J.4.1 Определение повреждения внешней колбы

Каждую лампу с разрушенной горелкой осматривают на предмет возможного повреждения внешней колбы. При проведении испытания повреждением считают растрескивание, проколы и отверстия в стенках колбы. Допускается наличие царапин, трещинок и сколов на стенках колбы при условии, что все фрагменты содержатся внутри колбы, при этом колба остается неповрежденной.

J.4.2 Определение собственного экранирования

Если ни одна из ламп по J.3.3 не имеет повреждений внешней колбы (см. J.4.1), то лампу такой конструкции относят к лампам с собственным экранированием. Если две или более лампы имеют повреждения внешней колбы (см. J.4.1), то лампы такой конструкции относят к лампам без собственного экранирования. Если только одна лампа из испытуемой группы имеет повреждение внешней колбы и такое повреждение ограничивается отверстием диаметром менее 3 мм в стенке колбы, то испытание повторяют на новых лампах, число которых достаточно для обеспечения получения не менее 10 поврежденных горелок. Если ни одна из ламп во второй испытуемой группе не имеет повреждений внешней колбы, то лампы такой конструкции относят к лампам с собственным экранированием. Если одна или более ламп во второй испытуемой группе имеет любое повреждение внешней колбы, то лампы такой конструкции относят к лампам без собственного экранирования.

Приложение K

(справочное)

Дополнительные требования для подтверждения соответствия ламп требованиям настоящего стандарта

K.1 Общие положения

Изготовитель должен подтвердить, что его продукция соответствует требованиям K.2. Для этого изготовитель должен представить все результаты испытаний своей продукции, соответствующие требованиям настоящего стандарта.

Результаты испытаний допускается предоставлять из рабочих протоколов, при этом рекомендуется не использовать их сразу.

Подтверждение соответствия проводят по результатам испытаний ламп отдельных изготовителей, полученным в соответствии с K.2. Однако предприятия могут быть сгруппированы, при этом они должны иметь единое руководство по качеству. При сертификации может быть выдан один сертификат на продукцию, выпускаемую объявленной группой предприятий, но орган по сертификации должен иметь право посещать каждое предприятие, знакомиться с протоколами и процессом контроля качества готовой продукции.