Утв. и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 27 апреля 2021 г. N 297-ст

Национальный стандарт РФ ГОСТ Р 59461-2021/IEC TS 62607-4-2:2016

"ПРОИЗВОДСТВО НАНОТЕХНОЛОГИЧЕСКОЕ. КОНТРОЛЬ ОСНОВНЫХ ХАРАКТЕРИСТИК. Часть 4-2. НАНОМАТЕРИАЛЫ КАТОДНЫЕ ДЛЯ УСТРОЙСТВ НАКОПЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ"

Nanomanufacturing. Key control characteristics. Part 4-2. Cathode nanomaterials for electrical energy storage. Determination of density

(IEC TS 62607-4-2:2016, Nanomanufacturing - Key control characteristics - Part 4-2: Nano-enabled electrical energy storage - Physical characterization of cathode nanomaterials, density measurement, IDT)

ОКС 07.120

Дата введения - 1 марта 2022 года

Введен впервые

Предисловие

1 ПОДГОТОВЛЕН Национальной ассоциацией производителей источников тока "РУСБАТ" (Ассоциация "РУСБАТ") на основе собственного перевода на русский язык англоязычной версии документа, указанного в пункте 4, и Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "СТАНДАРТИНФОРМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 044 "Аккумуляторы и батареи"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 апреля 2021 г. N 297-ст

4 Настоящий стандарт идентичен международному документу IEC TS 62607-4-2:2016 "Производство нанотехнологическое. Контроль основных характеристик. Часть 4-2. Накопители электрической энергии на наноматериалах. Характеризация физических характеристик катодных наноматериалов, измерение плотности" (IEC TS 62607-4-2:2016 "Nanomanufacturing - Key control characteristics - Part 4-2: Nano-enabled electrical energy storage - Physical characterization of cathode nanomaterials, density measurement", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного документа для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочного международного документа соответствующий ему национальный стандарт, сведения о котором приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт является частью серии стандартов МЭК 62607, распространяется на катодные наноматериалы в виде порошка, применяемые для изготовления электродов устройств накопления электрической энергии, и устанавливает методы определения плотности в состоянии после уплотнения и после прокатки. На основе результатов, полученных с применением методов, установленных в настоящем стандарте, потребитель сможет принять решение о пригодности катодного наноматериала для применения. В настоящем стандарте также установлены требования к изготовлению образцов и обработке результатов.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий международный документ. Применяют последнее издание указанного ссылочного документа, включая все изменения.

ISO/TS 80004-1, Nanotechnologies - Vocabulary - Part 1: Core terms (Нанотехнологии. Словарь. Часть 1. Основные термины)

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ISO/TS 80004-1, а также следующие термины с соответствующими определениями.

ИСО и МЭК ведут терминологические базы данных для использования в стандартизации по следующим адресам:

- Электропедия МЭК, которая размещена на http://www.electropedia.org/;

- платформа онлайн-просмотра ИСО, которая размещена на http://www.iso.org/obp.

3.1.1 катодный наноматериал (cathode nanomaterial): Материал, содержащий фракцию наноматериала и применяемый в качестве катода в нанотехнологическом устройстве накопления электрической энергии, функциональные или рабочие характеристики которого достигнуты за счет применения нанотехнологий.

Примечание - Катод представляет собой многослойную конструкцию, состоящую из алюминиевого токосъемника - фольги, необязательного слоя углеродного материала, способствующего адгезии (для улучшения адгезии катодного слоя), и катодного слоя. Катодный слой состоит из активного материала (например, литийсодержащих смешанных оксидов или фосфатов, таких как литированный фосфат железа, LiFePO4 (ЛЖФ), материала, обеспечивающего электрическую проводимость (технического углерода) и органического связующего - поливинилиденфторида (ПВДФ).

3.1.2 плотность после уплотнения (compacted density): Отношение массы материала к его объему после прессования при заданном давлении.

3.1.3 плотность после прокатки (rolling density): Отношение массы материала к его объему после нанесения на подложку и прокатывания.

3.1.4 пресс-форма (die): Оборудование, предназначенное для удержания и уплотнения пробы порошка при прессовании, изготовленное из твердых материалов (например, карбида вольфрама).

Примечание - Пресс-форма для уплотнения порошка, как правило, имеет форму цилиндра и содержит два пуансона для сдавливания. Тип формы для уплотнения порошка - плавающая или с пружиной для обеспечения давления на пробу с двух сторон.

3.1.5 пресс (press): Механическое устройство, предназначенное для воздействия на поверхность пресс-формы с заданным давлением и точностью до ± 1%.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

ПВДФ - поливинилиденфторид;

LFP - литированный фосфат железа, LiFePO4.

4 Изготовление образцов

4.1 Просеивание

Образец для испытаний (ОИ) изготавливают из однородного порошка, состоящего из частиц примерно одинаковых размеров. При наличии крупных частиц, в т.ч. агломератов, их удаляют просеиванием через сито в 150 меш с целью предотвращения растрескивания, расслоения и появления локальных неоднородностей в ОИ после уплотнения.

4.2 Высушивание

Отобранную пробу катодного наноматериала выдерживают в сушильном шкафу при температуре выше 100 °C до сухого состояния. Например, пробу высушивают в течение 2 ч в сушильном шкафу при температуре 105 °C. Следует учитывать, что пробы некоторых катодных наноматериалов необходимо выдерживать в сушильном шкафу в течение большего периода времени для достижения степени осушки, требуемой для испытания.

5 Методы испытаний

5.1 Определение плотности после уплотнения

5.1.1 Сущность метода

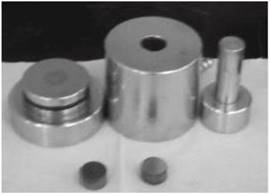

Отобранную пробу заданной массы помещают в пресс-форму (рисунок 1, размеры и допуски приведены в приложении A, на рисунке A.1 - конструкция пресс-формы, на рисунке A.2 - размеры пресс-формы и допуски), затем пресс-форму с испытуемой пробой помещают посередине пресса (рисунок 2). Плавно доводят давление на плунжер пресс-формы до заданных значений и выдерживают в течение установленного времени, затем извлекают полученный образец в форме цилиндра и измеряют его высоту. Плотность после уплотнения катодного наноматериала вычисляют путем деления массы пробы на объем уплотненного образца.

5.1.2 Оборудование

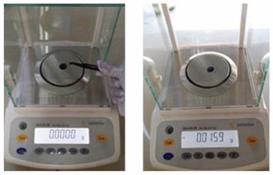

5.1.2.1 Аналитические весы

Для измерений применяют аналитические весы точностью 0,01 г.

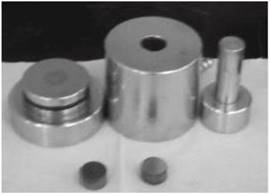

5.1.2.2 Устройство для изготовления образца Устройство для изготовления ОИ состоит из двух частей:

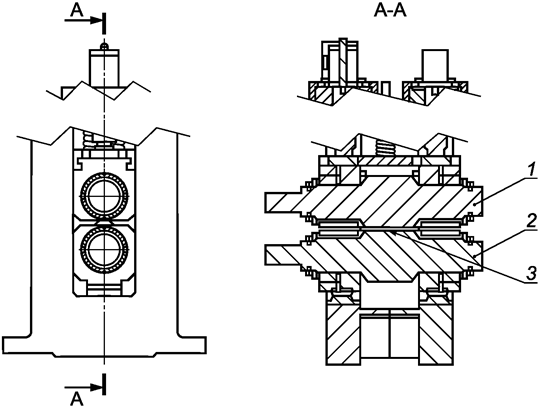

a) пресс-формы, изображение которой приведено на рисунке 1, конструкция и размеры - в приложении A (см. рисунки A.1 и A.2);

Рисунок 1 - Пресс-форма

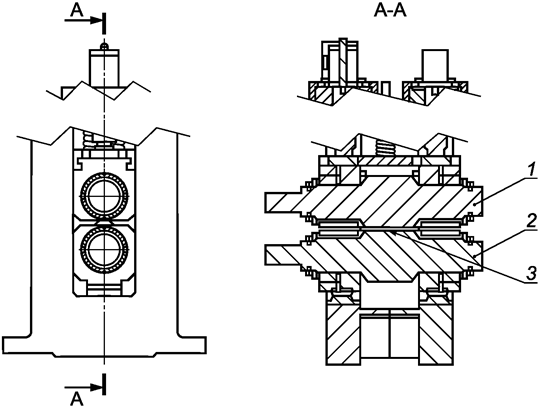

b) лабораторного пресса, изображение которого приведено на рисунке 2.

Рисунок 2 - Лабораторный пресс с установленной пресс-формой для определения плотности после уплотнения

5.1.2.3 Штангенциркуль

Для измерений применяют штангенциркуль точностью 0,02 мм.

5.1.3 Проведение испытания

Испытание проводят поэтапно в следующей последовательности:

a) включают аналитические весы, отвешивают пробу катодного наноматериала заданной массы (рекомендуемая масса пробы от 1 до 10 г), значение массы m, г, регистрируют в протоколе; при отборе проб и выполнении измерений следует соблюдать осторожность для предотвращения изменения их массы;

b) извлекают пресс-форму из пресса и протирают его беспыльной бумагой, помещают пробу в пресс-форму (если не удается поместить в пресс-форму всю пробу сразу, то ее переносят порциями необходимое число раз; при этом порошок должен быть равномерно распределен в пресс-форме, допускается осторожное поджатие пуансоном вручную), затем пресс-форму закрывают (см. рисунок 1);

c) помещают пресс-форму в середину пресса и, используя ручной доводчик (при наличии), опускают упор до плунжера пресс-формы; плавно увеличивают давление до заданного значения (значение давления зависит от типа порошка, определяемого размером частиц и их формой; с целью обеспечения целостности формы ОИ в форме цилиндра для катодных наноматериалов LFP рекомендуемое значение давления - от 10 до 20 МПа <1>); давление поддерживают в течение 1 - 2 мин, затем медленно сбрасывают;

--------------------------------

<1> Значение давления должно быть установлено в НД на конкретный катодный наноматериал.

d) извлекают пресс-форму (см. рисунок 2), вынимают ОИ (ОИ должен быть в форме цилиндра), измеряют его высоту h, мм, и диаметр d, мм, используя штангенциркуль, полученные данные регистрируют в протоколе.

Если из пробы катодного наноматериала невозможно сформировать неповрежденный цилиндр, то допускается измерить общую высоту спрессованного ОИ вместе с деталями пресс-формы, не разнимая ее. Высоту ОИ определяют путем вычитания из полученного значения значений высот деталей пресс-формы.

5.1.4 Обработка результатов

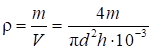

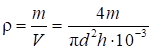

Плотность после уплотнения катодного наноматериала ρ, г/см3, вычисляют по формуле

, (1)

, (1)

где m - масса пробы, г;

V - объем ОИ, см3;

π - число "пи": математическая постоянная, равная отношению длины окружности к ее диаметру;

d - диаметр ОИ, мм;

h - высота ОИ, мм.

Испытания проводят на трех образцах испытуемого катодного наноматериала. Результатом испытания является среднее арифметическое значение результатов трех определений плотности после уплотнения образцов, если установлена их повторяемость. Результат испытания регистрируют в протоколе с точностью до 0,1 г/см3.

5.1.5 Точность метода

5.1.5.1 Повторяемость метода

Независимые результаты трех испытаний, полученные одним и тем же методом на одном и том же испытуемом наноматериале в одной и той же лаборатории одним и тем же оператором, использующим одно и то же испытательное оборудование, за короткий промежуток времени, не должны отличаться более чем на 2% от среднего арифметического значения трех результатов.

Если разница полученных результатов превышает указанное значение, то испытание повторяют.

5.1.5.2 Воспроизводимость метода

Средние результаты испытаний, полученные с использованием одного и того же метода на идентичных наноматериалах в двух разных лабораториях, должны быть не более 5%.

5.2 Определение плотности после прокатки

5.2.1 Сущность метода

Испытуемый катодный наноматериал смешивают со связующим до формирования пасты вязкостью, требуемой для испытания. Наносят пасту на подложку (алюминиевую фольгу) и высушивают до полного испарения растворителя. Затем полученный электрод прокатывают через валки прокатного станка. В полученном после прокатки электроде в определенной области вырубают ОИ заданных размеров (пример вырубки ОИ приведен в приложении A на рисунке A.6, этап B). Плотность после прокатки катодного наноматериала вычисляют как отношение его массы к объему после прокатки.

5.2.2 Оборудование

5.2.2.1 Аналитические весы

Для измерений применяют аналитические весы точностью 0,01 г.

5.2.2.2 Микрометр

Для измерений применяют микрометр точностью 0,001 мм.

5.2.2.3 Машина для нанесения покрытия

Для изготовления ОИ применяют машину для нанесения покрытия, изображение которой приведено в приложении A, рисунок A.6, этап A.

5.2.2.4 Прокатный станок

Для изготовления ОИ применяют прокатный станок, изображение которого приведено в приложении A, рисунок A.6, этап B.

5.2.3 Проведение испытания

Испытание проводят поэтапно в следующей последовательности:

a) смешивают катодный наноматериал со связующими материалами, обеспечивающими электропроводность, и водой или другим растворителем, например n-метилпирролидоном (1-метил-2-пирролидон), в заданных пропорциях, смесь перемешивают до образования пасты вязкостью, требуемой для испытания;

b) вводят пасту в машину для нанесения покрытия, равномерно наносят пасту на подложку (алюминиевую фольгу) и высушивают; данную операцию следует проводить при определенной влажности, так как влажность может оказывать влияние на свойства покрытия (при смешивании катодного наноматериала LFP с n-метилпирролидоном относительная влажность воздуха должна быть в диапазоне от 0% до 50%);

c) полученный электрод помещают в паз прокатного станка и осуществляют прокатку;

d) вырубают ОИ из электрода после прокатки, определяют его размеры: площадь s, толщину hэлектрод и hподложка, а также массы mэлектрод и mподложка.

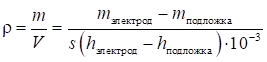

5.2.4 Обработка результатов

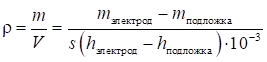

Плотность после прокатки катодного наноматериала ρ, г/см3, вычисляют по формуле

, (2)

, (2)

где m - масса испытуемого катодного наноматериала, г;

V - объем катодного наноматериала после прокатки, см3;

mэлектрод - масса электрода, г;

mподложка - масса подложки, г;

s - площадь электрода после прокатки, мм2;

hэлектрод - толщина электрода после прокатки, мм;

hподложка - толщина подложки, мм.

Испытания проводят на трех образцах испытуемого катодного наноматериала. Результатом испытания является среднее арифметическое значение результатов трех определений плотности после прокатки. Результат испытания регистрируют в протоколе с точностью до 0,1 г/см3.

5.2.5 Повторяемость метода

Независимые результаты трех испытаний, полученные одним и тем же методом на одном и том же испытуемом наноматериале в одной и той же лаборатории одним и тем же оператором, использующим одно и то же испытательное оборудование, за короткий промежуток времени, не должны отличаться более чем на 2% от среднего арифметического значения трех результатов.

Если разница полученных результатов превышает указанное значение, то испытание повторяют.

6 Неопределенность

При обработке результатов испытаний по определению плотности после уплотнения и плотности после прокатки катодного наноматериала следует учитывать неопределенности, связанные:

a) со взвешиванием пробы, включая погрешность весов, потери массы при взвешивании и перемещении;

b) измерением размеров ОИ, включая погрешность штангенциркуля/микрометра, плоскостную неоднородность поверхности ОИ после уплотнения или прокатывания и определение на ней базовых точек для измерений.

Приложение A

(справочное)

Примеры проведения испытаний

A.1 Изготовление образцов

A.1.1 Оборудование для изготовления образцов для определения плотности после уплотнения и плотности после прокатки катодных наноматериалов

Конструкции пресс-формы и прокатного станка приведены на рисунках A.1 - A.3.

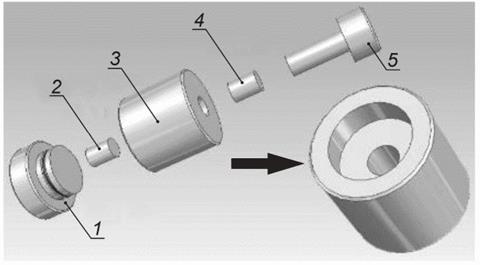

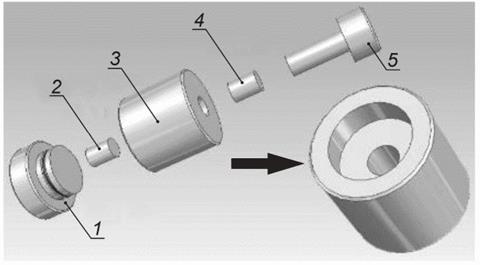

1 - основание; 2 - нижний пуансон; 3 - матрица; 4 - верхний пуансон; 5 - плунжер

Рисунок A.1 - Конструкция пресс-формы для определения плотности катодных наноматериалов после уплотнения

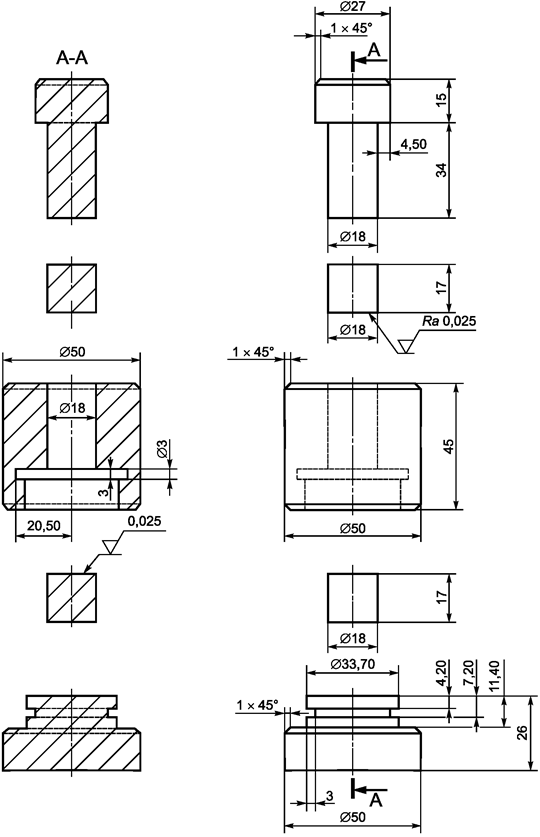

Рисунок A.2 - Размеры и допуски пресс-формы для определения плотности катодных наноматериалов после уплотнения

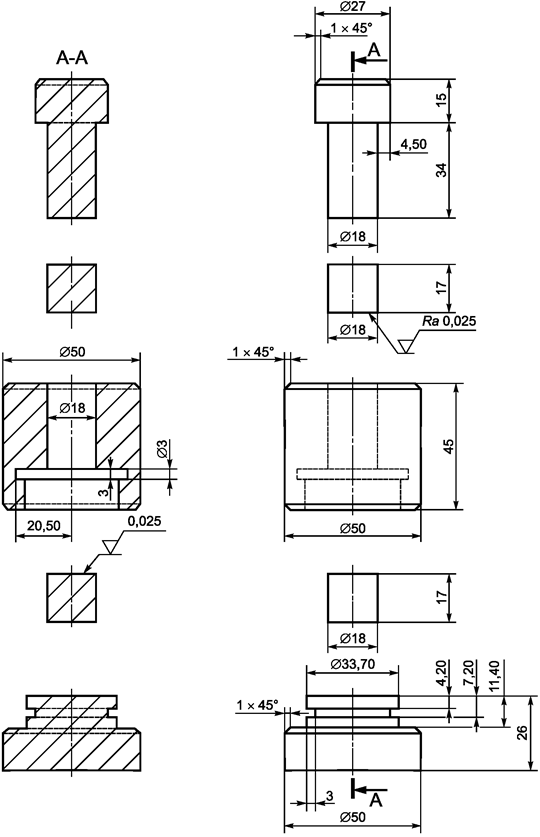

1 - верхний вал; 2 - нижний вал; 3 - паз для прокатки электрода

Рисунок A.3 - Схема прокатного станка для определения плотности катодного наноматериала после прокатки

А.1.2 Результаты испытания по определению плотности наноматериала LFP после уплотнения

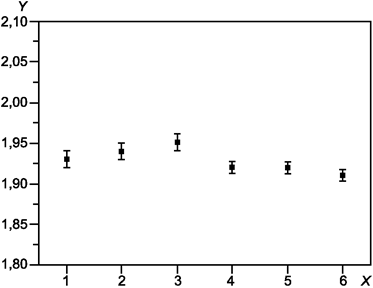

Результаты испытания по определению плотности после уплотнения образца A приведены в таблице A.1 и представлены графически на рисунке A.4.

Таблица A.1 - Результаты испытания по определению плотности после уплотнения образца A

|

Образец

|

Номер испытания

|

Масса, г

|

Плотность после уплотнения, г/см3

|

Среднее значение, г/см3

|

Абсолютное отклонение, г/см3

|

Относительное отклонение, %

|

Стандартное отклонение, г/см3

|

|

Образец A

|

1

|

4,00

|

1,93

|

1,94

|

-0,01

|

0,52

|

0,010

|

|

2

|

4,00

|

1,94

|

0

|

0

|

|

3

|

4,00

|

1,95

|

0,01

|

0,52

|

|

Образец A

|

4

|

2,50

|

1,92

|

1,92

|

0

|

0

|

0,007

|

|

5

|

2,50

|

1,92

|

0

|

0

|

|

6

|

2,50

|

1,91

|

-0,01

|

0,52

|

Как видно из таблицы A.1, отклонения значений плотности после уплотнения образца A, полученных по результатам различных испытаний, составляют менее 2% <1>.

--------------------------------

<1> Критерием повторяемости (в одной лаборатории) является значение отклонения не более 2%, а воспроизводимости (в различных лабораториях) - не более 5%.

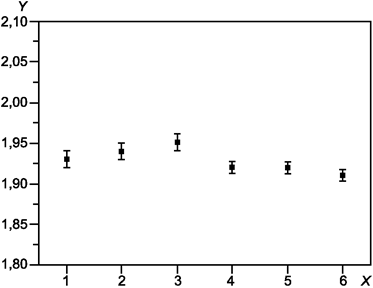

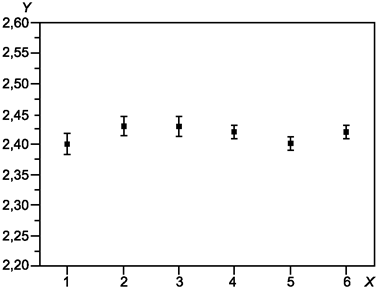

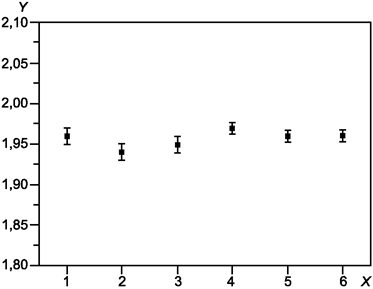

X - номер испытания; Y – плотность после уплотнения образца A, г/см3

Рисунок A.4 - Результаты испытания по определению плотности после уплотнения образца A

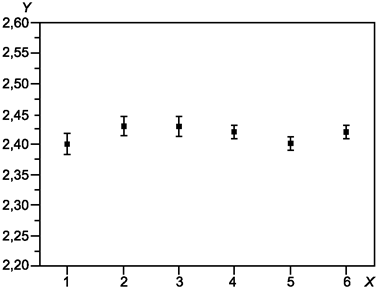

Результаты испытания по определению плотности после уплотнения образца B приведены в таблице A.2 и представлены графически на рисунке A.5.

Таблица A.2 - Результаты испытания по определению плотности после уплотнения образца B

|

Образец

|

Номер испытания

|

Масса, г

|

Плотность после уплотнения, г/см3

|

Среднее значение, г/см3

|

Абсолютное отклонение, г/см3

|

Относительное отклонение, %

|

Стандартное отклонение, г/см3

|

|

Образец B

|

1

|

4,00

|

2,40

|

2,42

|

-0,02

|

0,83

|

0,017

|

|

2

|

4,00

|

2,43

|

0,01

|

0,41

|

|

3

|

4,00

|

2,43

|

0,01

|

0,41

|

|

Образец B

|

4

|

2,51

|

2,42

|

2,41

|

0,01

|

0,41

|

0,012

|

|

5

|

2,51

|

2,40

|

-0,01

|

0,41

|

|

6

|

2,50

|

2,42

|

0,01

|

0,41

|

Как видно из таблицы A.2, отклонения значений плотности после уплотнения образца B, полученных по результатам различных испытаний, составляют менее 2%.

X - номер испытания; Y – плотность после уплотнения образца B, г/см3

Рисунок A.5 - Результаты испытания по определению плотности после уплотнения образца B

A.2 Изготовление образца и проведение испытания для определения плотности после прокатки

A.2.1 Процедуры изготовления образца и проведения испытания по определению плотности после прокатки

Процедуры изготовления ОИ и проведения испытания по определению плотности катодного наноматериала после прокатки приведены на рисунке A.6.

Как видно из таблицы A.3, отклонения значений плотности после прокатки образца C, полученных по результатам различных испытаний, составляют менее 2%.

Рисунок A.7 - Результаты испытания по определению плотности после прокатки образца C

![]() — Все документы — ГОСТы — ГОСТ Р 59461-2021/IEC TS 62607-4-2:2016 ПРОИЗВОДСТВО НАНОТЕХНОЛОГИЧЕСКОЕ. КОНТРОЛЬ ОСНОВНЫХ ХАРАКТЕРИСТИК. Часть 4-2. НАНОМАТЕРИАЛЫ КАТОДНЫЕ ДЛЯ УСТРОЙСТВ НАКОПЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ

— Все документы — ГОСТы — ГОСТ Р 59461-2021/IEC TS 62607-4-2:2016 ПРОИЗВОДСТВО НАНОТЕХНОЛОГИЧЕСКОЕ. КОНТРОЛЬ ОСНОВНЫХ ХАРАКТЕРИСТИК. Часть 4-2. НАНОМАТЕРИАЛЫ КАТОДНЫЕ ДЛЯ УСТРОЙСТВ НАКОПЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

, (1)

, (1) , (2)

, (2)