Утв. и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 23 апреля 2021 г. N 279-ст

Национальный стандарт РФ ГОСТ Р 59456-2021

"НАНОМАТЕРИАЛЫ. ГЛИНЫ ОРГАНОФИЛЬНЫЕ И ГИДРОФИЛЬНЫЕ НАНОСТРУКТУРИРОВАННЫЕ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ"

Nanomaterials. Nanostructured organophillic and hydrophilic clays. Requirements and methods of testing

ОКС 07.12

73.080

Дата введения - 1 января 2022 г.

Введен впервые

Предисловие

1 Разработан Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "СТАНДАРТИНФОРМ")

2 Внесен Техническим комитетом по стандартизации ТК 441 "Нанотехнологии"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 23 апреля 2021 г. N 279-ст

4 Введен впервые

5 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

1 Область применения

Настоящий стандарт распространяется на органофильные и гидрофильные наноструктурированные глины в форме порошка (далее - наноглины), модифицированные солями четвертичного аммония. Настоящий стандарт распространяется на наноглины, применяемые в качестве добавок для изготовления полимерных и лакокрасочных материалов, буровых растворов и битумных эмульсий с целью придания требуемых физико-механических, барьерных и огнестойких свойств.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 342 Реактивы. Натрий дифосфат 10-водный. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2226 Мешки из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 3594.0 Глины формовочные огнеупорные. Общие требования к методам испытаний

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 9147 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9410 Ксилол нефтяной. Технические условия

ГОСТ 10652 Реактивы. Соль динатриевая этилендиамин-N, N, N', N'-тетрауксусной кислоты 2-водная (трилон Б). Технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 19609.17 Каолин обогащенный. Метод определения насыпной массы

ГОСТ 21216 Сырье глинистое. Методы испытаний

ГОСТ 21283 Глина бентонитовая для тонкой и строительной керамики. Методы определения показателя адсорбции и емкости катионного обмена

ГОСТ 22967 Шприцы медицинские инъекционные многократного применения. Общие технические требования и методы испытаний

ГОСТ 23932 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25796.0 Сырье глинистое в производстве глинопорошков для буровых растворов. Общие требования к методам испытаний

ГОСТ 25796.3 Сырье глинистое в производстве глинопорошков для буровых растворов. Метод определения массовой доли песчаной фракции

ГОСТ 29027 Влагомеры твердых и сыпучих веществ. Общие технические требования и методы испытаний

ГОСТ 29227 Посуда лабораторная стеклянная. Пипетки градуированные. Часть 1. Общие требования

ГОСТ 29251 (ИСО 385-1-84) Посуда лабораторная стеклянная. Бюретки. Часть 1. Общие требования

ГОСТ 32522 Мешки тканые полипропиленовые. Общие технические условия

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 8.698-2010 Государственная система обеспечения единства измерений. Размерные параметры наночастиц и тонких пленок. Методика выполнения измерений с помощью малоуглового рентгеновского дифрактометра

ГОСТ Р 8.774 Государственная система обеспечения единства измерений. Дисперсный состав жидких сред. Определение размеров частиц по динамическому рассеянию света

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 59388.1-2021 (ISO/TS 21236-1:2019) Нанотехнологии. Наноматериалы глинистые. Часть 1. Наноматериалы глинистые слоистые. Характеристики и методы измерений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 гидрофильная наноструктурированная глина; ГНГ: Порошок глинистого минерала на основе алюмосиликатов слоистого типа, который при диспергировании в воде или другом полярном растворителе в заданных условиях распределяется в них в виде отдельных силикатных слоев толщиной в нанодиапазоне.

3.2 органофильная наноструктурированная глина; ОНГ: Порошок глинистого минерала на основе алюмосиликатов слоистого типа, модифицированный катионными поверхностно-активными веществами, который при диспергировании в органическом растворителе в заданных условиях распределяется в нем в виде отдельных органомодифицированных силикатных слоев толщиной в нанодиапазоне.

3.3 коэффициент седиментации: Отношение объема осадка наноглины к общему объему растворителя.

Примечание - Коэффициент седиментации гидрофильных наноглин определяют в воде или в других полярных растворителях, органофильных наноглин - в органических растворителях.

4 Технические требования

4.1 Наноглины должны соответствовать требованиям настоящего стандарта и техническим условиям на наноглины конкретных марок.

4.2 Внешний вид и цвет наноглин:

- органофильные наноструктурированные глины (ОНГ) должны быть в виде порошка белового, желтовато-белого или светло-серого цвета;

- гидрофильные наноструктурированные глины (ГНГ) должны быть в виде порошка серого, светло-серого или светло-коричневого цвета.

4.3 По физико-механическим показателям наноглины должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

|

Наименование показателя

|

Норма

|

|

для ГНГ

|

для ОНГ

|

|

Насыпная плотность, г/см 3

|

0,40-0,55

|

|

Потери массы при прокаливании, %

|

8-13

|

35-50

|

|

Коэффициент седиментации:

|

|

|

|

в воде

|

0,95-1,00

|

-

|

|

ксилоле

|

-

|

0,90-1,00

|

|

Пластическая вязкость суспензии наноглины с массовой долей 6 %, не менее, МПа·с:

|

|

|

|

в воде

|

4

|

-

|

|

ксилоле

|

-

|

4

|

|

Динамическая вязкость суспензии наноглины с массовой долей 6 %, не менее, МПа·с:

|

|

|

|

в воде

|

6

|

-

|

|

ксилоле

|

-

|

13

|

|

Предел текучести суспензии наноглины с массовой долей 6 %, не менее, Па:

|

|

|

|

в воде

|

3

|

-

|

|

ксилоле

|

-

|

3

|

|

Бентонитовое число (набухаемость), не менее, см 3

|

24

|

-

|

|

Показатель фильтрации, не более, см 3

|

15

|

-

|

|

Межслойное расстояние, нм

|

1,0-2,0

|

1,4-4,2

|

4.4 По химико-минералогическим показателям наноглины должны соответствовать требованиям, указанным в таблице 2.

Таблица 2

|

Наименование показателя

|

Норма

|

|

для ГНГ

|

для ОНГ

|

|

Массовая доля монтмориллонита, не менее, %

|

90,0

|

40,0

|

|

Емкость катионного обмена сухой наноглины, не менее, мг·экв/100 г

|

90,0

|

-

|

|

Массовая доля песчаной фракции, не более, %

|

1,0

|

-

|

4.5 По гранулометрическому составу и массовой доле влаги наноглины должны соответствовать требованиям, указанным в таблице 3.

Таблица 3

|

Наименование показателя

|

Норма

|

|

для ГНГ

|

для ОНГ

|

|

Массовая доля влаги, %

|

6,0-12,0

|

0,5-4,0

|

|

Размеры частиц (распределение частиц по размерам), не более, мм

|

0,075

|

|

Крупность помола:

остаток на ситах с размером ячеек 0,063 мм, не более, %

|

5,0

|

4.6 Для изготовления наноглин используют бентонитовую глину; для изготовления ОНГ в качестве модификаторов дополнительно - катионные поверхностно-активные вещества.

Глинистое сырье и поверхностно-активные вещества должны соответствовать требованиям действующих нормативных документов и технической документации на них.

4.7 Наноглины упаковывают в мягкие специализированные контейнеры для сыпучих продуктов, тканые полипропиленовые мешки по ГОСТ 32522 с внутренним полиэтиленовым вкладышем, без полиэтиленового вкладыша или бумажные мешки по ГОСТ 2226.

Масса наноглин в мешке должна быть (20,0 ± 0,2) или (25,0 ± 0,2) кг, в контейнере - (500 ± 2) или (1000 ± 3) кг.

По согласованию с потребителем допускается использование других видов упаковки, обеспечивающих количественную и качественную сохранность наноглин.

4.8 Транспортная маркировка - в соответствии с требованиями ГОСТ 14192 с нанесением манипуляционных знаков: "Беречь от влаги", "Беречь от солнечных лучей".

На каждую упаковочную единицу наклеивают этикетку с указанием следующих сведений:

- наименование продукции и марка;

- наименование и адрес организации-изготовителя;

- номер партии;

- дата изготовления;

- масса нетто, брутто, кг;

- обозначение настоящего стандарта;

- условия хранения, транспортирования.

Информацию на этикетку наносят типографским или иным способом, обеспечивающим четкое прочтение на протяжении всего срока хранения. Текст маркировки должен быть на русском языке.

5 Методы испытаний

5.1 Общие требования

5.1.1 Отбор и подготовку проб выполняют в соответствии с нормативными документами или технологической документацией на наноглину конкретной марки или стандартами на конкретный метод испытания.

5.1.2 Испытания проводят в помещении при температуре (20 ± 5) °С и нормальном атмосферном давлении.

5.1.3 При использовании в качестве реактивов опасных (едких, токсичных) веществ следует руководствоваться требованиями безопасности, изложенными в нормативных или технических документах на эти реактивы.

5.1.4 Средства измерений и испытательное оборудование должны быть поверены, откалиброваны и аттестованы в соответствии с требованиями ГОСТ Р 8.568 и с учетом требований нормативных документов на методы испытаний.

5.1.5 Для определения характеристик наноглин допускается применять другие методы и оборудование, не установленные в настоящем стандарте, обеспечивающие заданную точность и воспроизводимость результатов измерений.

5.2 Контроль внешнего вида и цвета

Внешний вид и цвет наноглин определяют визуально. Для этого в стакан из бесцветного стекла В-2-50 по ГОСТ 25336 помещают пробу наноглины и просматривают в проходящем и отраженном свете.

5.3 Определение насыпной плотности

Насыпную плотность наноглин определяют по ГОСТ 19609.17 и с учетом ГОСТ Р 59388.1.

5.4 Определение потери массы при прокаливании

5.4.1 Общие требования к методу испытания - по ГОСТ 3594.0 и ГОСТ Р 59388.1.

5.4.2 Оборудование

Для проведения испытания применяют:

- печь муфельную с терморегулятором, обеспечивающую температуру нагрева от 1000 °С до 1100 °С;

- тигли фарфоровые низкие N 2, 3 или 4 по ГОСТ 9147;

- шкаф сушильный с терморегулятором, обеспечивающий температуру нагрева от 100 °С до 150 °С;

- эксикатор по ГОСТ 25336.

5.4.3 Проведение испытания

Навеску наноглины массой 5 г взвешивают в фарфоровом тигле, прокаленном при температуре (1000 ± 50) °С до постоянной массы. Тигель с навеской помещают в муфельную печь, нагретую до температуры не выше 400 °С, постепенно нагревают до температуры (650 ± 5) °С и выдерживают при этой температуре в течение 2 ч. Затем охлаждают в эксикаторе и взвешивают. Прокаливание периодически повторяют в течение 10 мин до достижения постоянной массы.

Испытание проводят на двух навесках.

5.4.4 Обработка результатов

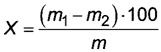

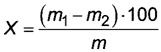

Массовую долю потери массы при прокаливании X, %, вычисляют по формуле

,

,

(1)

где m1 - масса тигля с навеской до прокаливания, г;

m2 - масса тигля с навеской после прокаливания, г;

m - масса навески до прокаливания, г.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между параллельными определениями не должно превышать 10 %. При превышении расхождения испытание проводят повторно.

5.5 Определение коэффициента седиментации

5.5.1 Сущность метода

Метод основан на определении объема осветленной части суспензии, образовавшейся в результате седиментации наноглинистой фазы.

5.5.2 Общие требования к методу испытания - по ГОСТ 25796.0.

5.5.3 Оборудование и материалы

Для проведения испытания применяют:

- установку смесительную;

- воду дистиллированную по ГОСТ 6709;

- ксилол по ГОСТ 9410;

- цилиндр мерный на 500 см 3 по ГОСТ 1770;

- весы лабораторные по ГОСТ Р 53228.

5.5.4 Подготовка к испытанию

В металлический стакан вместимостью 400 см 3 смесительной установки наливают 320 см 3 ксилола (при испытании ОНГ) или 350 см 3 дистиллированной воды (при испытании ГНГ). В стакан вводят навеску наноглины весом 18 г (при испытании ОНГ) или 22,5 г (при испытании ГНГ). Стакан закрепляют в смесительной установке и перемешивают в течение 20 мин со скоростью 11 000 об/мин. В полученной суспензии не должно быть сгустков наноглины.

5.5.5 Проведение испытания

Для проведения испытания приготовленную суспензию наливают в мерный цилиндр, закрывают непроницаемым для паров растворителя материалом и фиксируют ее уровень. Через 24 ч фиксируют уровень осадка наноглины.

5.5.6 Обработка результатов

Коэффициент седиментации k вычисляют по формуле

,

,

(2)

где V1 - объем суспензии, см 3;

V2 - объем осадка, см 3.

Результатом испытания является среднее арифметическое значение трех определений, округленное до второго знака после запятой.

Расхождение между параллельными определениями не должно превышать 5 %. При превышении расхождения испытание проводят повторно.

5.6 Определение пластической вязкости суспензии наноглины с массовой долей 6 %

5.6.1 Оборудование и материалы

Для проведения испытания применяют:

- установку смесительную;

- воду дистиллированную по ГОСТ 6709;

- ксилол по ГОСТ 9410;

- цилиндр мерный на 500 см 3 по ГОСТ 1770;

- вискозиметр ротационный;

- весы лабораторные по ГОСТ Р 53228.

5.6.2 Подготовка к испытанию

Суспензию готовят в соответствии с 5.5.4, затем охлаждают до комнатной температуры.

5.6.3 Проведение испытания

Суспензию заливают в контейнер вискозиметра до риски, нанесенной на его внутренней стенке, перемешивают при частоте вращения 600 об/мин до достижения устойчивого показания шкалы вискозиметра и замеряют угол закручивания φ1. Затем частоту вращения переключают на 300 об/мин и замеряют величину угла закручивания вискозиметра φ2.

5.6.4 Обработка результатов

Пластическую вязкость ηпл, мПа·с, вычисляют по формуле

ηпл=φ1-φ2,

(3)

где φ1 - показания шкалы вискозиметра при частоте вращения 600 об/мин;

φ2 - показания шкалы вискозиметра при частоте вращения 300 об/мин.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между параллельными определениями не должно превышать 5 %. При превышении расхождения испытание проводят повторно.

5.7 Определение динамической вязкости суспензии наноглины с массовой долей 6 %

5.7.1 Оборудование и материалы

Для проведения испытания применяют оборудование и материалы по 5.6.1.

5.7.2 Подготовка к испытанию

Суспензию готовят в соответствии с 5.5.4, затем охлаждают до комнатной температуры.

5.7.3 Проведение испытания

Испытание проводят в соответствии с 5.6.3.

5.7.4 Обработка результатов

Динамическую вязкость ηдин, мПа·с, вычисляют по формуле

ηдин=1,065·(φ2-ηпл),

(4)

где φ2 - показания шкалы вискозиметра при частоте вращения 300 об/мин;

ηпл - пластическая вязкость, мПа·с.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между параллельными определениями не должно превышать 5 %. При превышении расхождения испытание проводят повторно.

5.8 Определение предела текучести суспензии наноглины с массовой долей 6 %

5.8.1 Оборудование и материалы

Для проведения испытания применяют оборудование и материалы по 5.6.1.

5.8.2 Подготовка к испытанию

Суспензию готовят в соответствии с 5.5.4, затем охлаждают до комнатной температуры.

5.8.3 Проведение испытания

Испытание проводят в соответствии с 5.6.3.

5.8.4 Обработка результатов

Предел текучести YP, Па, вычисляют по формуле

YP=0,48·(φ2-ηпл),

(5)

где φ2 - показания шкалы вискозиметра при частоте вращения 300 об/мин;

ηпл - пластическая вязкость, мПа·с.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между параллельными определениями не должно превышать 5 %. При превышении расхождения испытание проводят повторно.

5.9 Определение бентонитового числа (набухаемости)

5.9.1 Оборудование и материалы

Для проведения испытания применяют:

- весы лабораторные по ГОСТ Р 53228;

- сито с сеткой N 0071 по ГОСТ 6613;

- шкаф сушильный с терморегулятором, обеспечивающий температуру нагрева от 105 °С до 110 °С;

- ступку фарфоровую по ГОСТ 9147;

- цилиндр стеклянный по ГОСТ 1770;

- шприц вместимостью 10 см 3 по ГОСТ 22967;

- воду дистиллированную по ГОСТ 6709.

5.9.2 Подготовка к испытанию

Из средней пробы наноглины методом квартования выделяют пробу массой 30 г. Затем пробу измельчают, просеивают через сито N 0071 и высушивают при температуре от 105 °С до 110 °С до постоянной массы.

5.9.3 Проведение испытания

Из высушенной и просеянной пробы выделяют навеску массой 2 г. В стеклянный цилиндр наливают 90 см 3 дистиллированной воды и добавляют наноглину порциями по 0,1 г с интервалом 30-60 с. После того как основная масса наноглины осядет на дно цилиндра, водой с помощью шприца удаляют со стенок цилиндра остатки наноглины. Цилиндр с суспензией оставляют для отстаивания на 24 ч. После отстаивания фиксируют высоту осадка наноглины, выраженную в миллилитрах.

5.9.4 Обработка результатов

Бентонитовое число Б, см 3, вычисляют по формуле

Б=100-V,

(6)

где 100 - объем приливаемой воды, см 3;

V - объем отстоявшейся воды после образования геля наноглины, см 3.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между параллельными определениями не должно превышать 5 %. При превышении расхождения испытание проводят повторно.

Бентонитовое число (набухаемость) записывают в протоколе испытаний следующим образом - 30 см 3 (2 г/100 см 3/24 ч).

5.10 Определение показателя фильтрации

5.10.1 Сущность метода

Сущность метода заключается в измерении объема фильтрата, отделившегося от суспензии наноглины через бумажный фильтр ограниченной площади под действием определенного перепада давления за определенное время.

5.10.2 Оборудование и материалы

Для проведения испытания применяют:

- установку смесительную;

- весы лабораторные по ГОСТ Р 53228;

- ступку фарфоровую по ГОСТ 9147;

- сито с сеткой N 0071 по ГОСТ 6613;

- прибор для определения показателя фильтрации ВМ-6;

- воду дистиллированную по ГОСТ 6709;

- бумагу фильтровальную по ГОСТ 12026;

- масло машинное;

- секундомер;

- цилиндр мерный на 500 см 3 по ГОСТ 1770.

Допускается применять приборы для измерения показателя фильтрации других конструкций.

5.10.3 Подготовка к испытанию

Из средней пробы наноглины методом квартования выделяют пробу массой 50 г. Затем пробу измельчают, просеивают через сито N 0071 и высушивают при температуре от 105 °С до 110 °С до постоянной массы. Из высушенной и просеянной пробы выделяют навеску массой (22,5 ± 0,1) г.

В металлический стакан вместимостью 400 см 3 смесительной установки наливают (350 ± 5) см 3 дистиллированной воды и вводят навеску наноглины.

Стакан закрепляют в смесительной установке и перемешивают в течение 20 мин со скоростью 11 000 об/мин. В полученной суспензии не должно быть сгустков наноглины. Приготовленную суспензию наливают в мерный цилиндр, закрывают непроницаемым для паров растворителя материалом и оставляют для отстаивания на 16 ч. По истечении времени суспензию вновь перемешивают в смесительной установке.

5.10.4 Проведение испытания

При измерении показателя фильтрации на приборе ВМ-6 вырезают по размеру металлического фильтра два листа фильтровальной бумаги, смачивают их водой и слегка отжимают сухой фильтровальной бумагой. Затем листы накладывают на металлический фильтр и вставляют вместе с ним в нижнюю часть фильтрационного стакана, совмещая вырез в металлическом фильтре со штифтом внутренней поверхности стакана.

Отворачивают винт, закрывающий клапан, переворачивают фильтрационный стакан, накладывают на металлический фильтр клапан и, не переворачивая фильтрационного стакана, навинчивают поддон. Поворотом винта плотно закрывают клапан и устанавливают фильтрационный стакан в кронштейн. Наливают в фильтрационный стакан суспензию на 3-4 мм ниже края, навинчивают на него напорный цилиндр и наливают в последний машинное масло (если оно густое, необходимо его разбавить керосином или подогреть), чтобы уровень машинного масла был меньше верхнего края на 1 см.

Вставляют плунжер в цилиндр, проверяют герметичность собранного цилиндра, слегка нажимая на груз-шкалу, укрепленную на плунжере, и наблюдают за его положением (в герметичном приборе при закрытом клапане плунжер не должен опускаться). Выпуская избыток масла с помощью игольчатого клапана на напорном цилиндре, совмещают нулевое деление шкалы на плунжере с риской на верхнем крае цилиндра. Если нулевое деление опускается ниже риски, то принимают это значение за нуль и из всех следующих при данном определении величин вычитают нулевое значение.

После установки плунжера поворотом на один-два оборота винта на поддоне открывают клапан фильтра, подают давление 690 кПа и одновременно включают секундомер. Отмечают величину скачка плунжера в момент открытия клапана и в дальнейшем вычитают ее из окончательного результата замера показателя фильтрации. Во избежание зависания плунжера через каждые 5-6 мин его поворачивают.

Время измерения фильтрации составляет (30,0 ± 0,1) мин. Количество суспензии, профильтрованной в первые (7,5 ± 0,1) мин, не учитывают.

5.10.5 Обработка результатов

За показатель фильтрации принимают количество фильтрата, выделяющегося из суспензии в течение (22,5 ± 0,1) мин с площади фильтрации диаметром 75 мм.

Показатель фильтрации Ф, см 3, вычисляют по формуле

Ф=K·2Ф1,

(7)

где K - коэффициент пересчета;

Ф1 - показатель фильтрации в течение (22,5 ± 0,1) мин, см 3.

Если диаметр фильтра равен 75 мм, то K = 1.

Если диаметр фильтра не равен 75 мм, величину коэффициента пересчета определяют как отношение площади фильтрации на приборе с диаметром фильтра, равным 75 мм, к площади фильтрации с другим диаметром фильтра.

При определении показателя фильтрации на приборах другой конструкции условия испытания должны быть аналогичными испытаниям на приборе ВМ-6.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между параллельными определениями не должно превышать 5 %. При превышении расхождения испытание проводят повторно.

Показатель фильтрации записывают в протоколе следующим образом - 18 см 3 (30 мин).

5.11 Определение межслойного расстояния

5.11.1 Сущность метода

Межслойное расстояние в наноглинах определяют методом с применением автоматического рентгеновского малоуглового дифрактометра (далее - дифрактометр) по положению максимумов на измеренных кривых интенсивности, полученных в режиме "на отражение от поверхности".

5.11.2 Оборудование

При выполнении измерений применяют средства измерений и вспомогательные устройства по ГОСТ Р 8.698.

5.11.3 Подготовка проб

Для испытаний используют пробы наноглин в виде порошка или пленки. Навеску порошка наноглины массой приблизительно 5 г (количество испытуемой пробы зависит от типа кюветы) помещают в ячейку рентгенографической кюветы и разглаживают до получения ровной поверхности.

Пробу наноглины в виде пленки готовят следующим образом. Навеску порошка наноглины массой от 5 до 6 г растворяют в полярном или органическом растворителе объемом 100 мл, гомогенизируют наноглину в смесительной установке в течение 10 мин со скоростью 11 000 об/мин. Полученную суспензию наносят на предметное стекло в количестве 1-5 мл и высушивают при обычных условиях (при атмосферном давлении и комнатной температуре) для равномерного удаления летучего растворителя.

5.11.4 Проведение испытания

Измерение интенсивности малоуглового рассеяния в режиме "на отражение от поверхности" для определения межслойного расстояния в наноглине выполняют в соответствии с 10.3 ГОСТ Р 8.698-2010.

5.11.5 Обработка результатов

Межслойное расстояние в наноглине определяют с применением программного обеспечения, выполняя вычисления в соответствии с 5.4.3 ГОСТ Р 59388.1-2021.

Межслойное расстояние в наноглине выражается в нанометрах (нм). Пределы допускаемой относительной погрешности измерений межслойного расстояния в наноглине не должны быть более ± 4 % при доверительной вероятности Р = 0,95.

5.12 Определение массовой доли монтмориллонита

5.12.1 Сущность метода

Определение содержания монтмориллонита методом адсорбционного люминесцентного анализа основано на катионообменной адсорбции наноглиной органических красителей люминофоров с образованием коагулята органоглинистого комплекса.

5.12.2 Общие требования к методу испытания

Пробу наноглины, отобранную методом квартования, сушат на противне слоем не более 10 мм при температуре от 105 °С до 110 °С в течение 3 ч.

Навески и осадок взвешивают с погрешностью не более 0,0002 г.

Для приготовления растворов применяют реактивы классификации не ниже "чистый для анализа" (ч. д. а).

В выражении "концентрация в соотношении 1:4" 1-я цифра означает объемную часть кислоты, 2-я - объемную часть воды.

5.12.3 Оборудование и материалы

Для проведения испытания применяют:

- весы лабораторные 2-го класса с наибольшим пределом взвешивания 200 г с погрешностью ± 0,2 мг по ГОСТ Р 53228;

- чашу выпарительную фарфоровую вместимостью 50 см 3 по ГОСТ 9147;

- пробирки мерные вместимостью 10 и 30 см 3 по ГОСТ 1770;

- бюретку стеклянную вместимостью 10 см 3 по ГОСТ 29251;

- пипетку стеклянную вместимостью 10 см 3 по ГОСТ 29227;

- штативы лабораторные ШЛ;

- пирофосфат натрия по ГОСТ 342, раствор 2,0 г/дм 3;

- трилон Б по ГОСТ 10652, раствор 9,36 г/дм 3;

- калия гидроксид, раствор 0,5 г/дм 3;

- родамин 6Ж, краситель для микроскопии, раствор 1,126 г/дм 3;

- хризоидин, раствор 0,62182 г/дм 3 (0,0025 Н);

- раствор смешанный родамина 6Ж и хризоидина концентрации 0,0025 Н в соотношении 1:4.

5.12.4 Проведение испытания

Навеску порошка воздушно-сухой наноглины массой 0,030 г помещают в фарфоровую чашку, добавляют по каплям 1,5 см 3 раствора пирофосфата натрия и переводят наноглину в состояние пасты, а затем суспензии добавлением еще 3 см 3 раствора пирофосфата натрия, 4,5 см 3 раствора трилона Б и 1,5 см 3 раствора гидроксида калия. Переносят глинистую суспензию в пробирку с меткой на 30 см 3 и добавлением дистиллированной воды доводят общий объем суспензии до 20-25 см 3. Суспензию тщательно перемешивают встряхиванием или продуванием воздуха пипеткой и оставляют на 12-15 ч. Затем пробирку с суспензией помещают на водяную баню и кипятят в течение 1 ч. После охлаждения суспензии ее объем в пробирках доводят до 30 см 3. Каждую суспензию делят на три порции по 10 см 3, переносят в три пробирки и закрывают пробками. Подготовленные суспензии оттитровывают смешанным раствором красителей родамина 6Ж и хризоидина.

Титрование ведут на двух параллельных суспензиях (одна запасная). Признаки эквивалентной точки: полное осветление раствора, появление в нем слабой желто-зеленой люминесценции, образование максимального объема коагулята органоглинистого комплекса.

После введения в две параллельные суспензии первой порции раствора красителей (соответственно 1,2 и 1,6 см 3) пробирки закрывают пробками и встряхивают. Через 10 мин визуально определяют свойства окрашенных суспензий. Мутный красный раствор в обеих пробирках свидетельствует о недотитрованности суспензии. Во вторую суспензию с 1,6 см 3 раствора красителей последовательно вводят порции по 0,4 см 3 до образования за 10 мин рыхлого красного всплывающего коагулята и почти прозрачного раствора. Затем в первую суспензию с 1,2 см 3 раствора красителей вводят такое же число порций по 0,4 см 3 и одну порцию 0,2 см 3 раствора до общей дозы на 0,2 см 3 меньше, чем добавлено во вторую суспензию. Обе пробирки с суспензиями встряхивают, через 15 мин фиксируют и сравнивают свойства суспензий. Если в суспензии с 1,6 см 3 раствора красителей наблюдаются признаки близости эквивалентной точки, в первую суспензию добавляют еще 0,2 см 3. Для уточнения эквивалентной точки в первую или обе суспензии вводят еще по 0,1 см 3 раствора красителей.

После каждой введенной порции раствора красителей обе пробирки с суспензиями встряхивают.

Отмечают полный объем раствора красителей, израсходованный на титрование навески глины до точки эквивалентности.

5.12.5 Обработка результатов

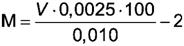

Массовую долю монтмориллонита М, %, вычисляют по формуле

,

,

(8)

где V - объем раствора красителей, израсходованный на титрование, см 3;

100 - коэффициент для пересчета на 100 г наноглины;

0,010 - масса навески наноглины, г;

2 - поправка на избыток раствора красителей в эквивалентной точке, равный объему 0,08 см 3 раствора.

Результатом испытания является среднее арифметическое значение трех определений, округленное до целого числа.

Расхождение между результатами двух параллельных определений не должно превышать 0,5 %. Если расхождение превышает 0,5 %, то испытание проводят повторно.

5.13 Определение емкости катионного обмена

Емкость катионного обмена определяют по ГОСТ 21283 и с учетом ГОСТ Р 59388.1.

5.14 Определение массовой доли песчаной фракции

Массовую долю песчаной фракции определяют по ГОСТ 25796.3.

5.15 Определение массовой доли влаги

Массовую долю влаги определяют методами с использованием сушильного шкафа или анализатора влажности с учетом ГОСТ Р 59388.1.

5.15.1 Определение массовой доли влаги с использованием сушильного шкафа

5.15.1.1 Оборудование и материалы

Для проведения испытания применяют:

- весы лабораторные 4-го класса с наибольшим пределом взвешивания 160 г с погрешностью ± 5 мг по ГОСТ Р 53228;

- эксикатор по ГОСТ 25336;

- стаканчики для взвешивания (бюксы) по ГОСТ 23932;

- чашу выпарительную фарфоровую по ГОСТ 9147;

- шкаф сушильный с терморегулятором, обеспечивающий температуру нагрева от 105 °С до 110 °С.

5.15.1.2 Проведение испытания

Навеску наноглины весом 5,0 г помещают в предварительно высушенную до постоянной массы и взвешенную чашу или бюксу. Высушивают в сушильном шкафу при температуре (105 ± 2) °С в течение 2 ч до постоянной массы. Взвешивают чашу с навеской. Затем дополнительно высушивают в течение 15 мин и снова взвешивают. Операцию повторяют до тех пор, пока разность результатов двух последних взвешиваний будет не более 0,02 г. Чашу с наноглиной, высушенной до постоянной массы, охлаждают в эксикаторе и взвешивают.

Массовую долю влаги определяют параллельно на двух навесках.

5.15.1.3 Обработка результатов

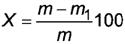

Массовую долю влаги X, %, вычисляют по формуле

,

,

(9)

где m - масса навески наноглины до высушивания, г;

m1 - масса навески наноглины после высушивания, г.

Результатом испытания является среднее арифметическое значение трех определений, округленное до первого десятичного знака.

Расхождение между результатами двух параллельных определений не должно превышать 0,2 %. Если расхождение превышает 0,2 %, то испытание проводят повторно.

5.15.2 Определение массовой доли влаги с использованием анализатора влажности

5.15.2.1 Оборудование и материалы

Для проведения испытания применяют:

- весы лабораторные 4-го класса с наибольшим пределом взвешивания 160 г с погрешностью ± 5 мг по ГОСТ Р 53228;

- анализатор влажности с пределом абсолютной погрешности взвешивания не более 0,005 г, с ценой наименьшего разряда в единицах влажности - 0,01 % и точностью поддержания температуры сушки не более ± 2 °С по ГОСТ 29027.

5.15.2.2 Подготовка к испытанию

Для испытания отбирают навеску наноглины массой от 5 до 10 г.

5.15.2.3 Проведение испытания

Устанавливают значение температуры сушки (105 ± 2) °С и режим сушки до постоянной массы. Устанавливают вывод на электронное табло анализатора результата измерения влажности в процентном отношении. Чашечку разового пользования размещают на держателе чаши, обнуляют массу чашечки и помещают в нее навеску наноглины. Дождавшись стабилизации показаний массы навески на электронном табло, закрывают крышку анализатора влажности. Интервал взвешивания не реже 1 мин. Прекращение испытаний происходит, когда скорость весовых потерь становится менее 0,01 %/мин. После испытания результат считывают с электронного табло.

5.15.2.4 Обработка результатов

Обработку результатов проводят автоматически анализатором влажности, с размещением на табло прибора результата испытания.

Характеристики погрешности измерения:

- предел повторяемости - 0,2 %;

- предел воспроизводимости - 0,5 %.

Результатом испытания является среднее арифметическое значение трех определений, округленное до первого десятичного знака.

Расхождение между результатами двух параллельных определений не должно превышать 0,2 %. Если расхождение превышает 0,2 %, то испытание проводят повторно.

5.16 Определение размеров частиц наноглины (распределение частиц по размерам)

Размеры частиц наноглины определяют по динамическому рассеянию света. Для испытания готовят суспензию в соответствии с 5.5.4, затем охлаждают до комнатной температуры и проводят испытание по ГОСТ Р 8.774.

5.17 Определение крупности помола

Крупность помола (определение остатка на сите с сеткой N 0063) определяют по ГОСТ 21216.

![]() — Все документы — ГОСТы — ГОСТ Р 59456-2021 НАНОМАТЕРИАЛЫ. ГЛИНЫ ОРГАНОФИЛЬНЫЕ И ГИДРОФИЛЬНЫЕ НАНОСТРУКТУРИРОВАННЫЕ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

— Все документы — ГОСТы — ГОСТ Р 59456-2021 НАНОМАТЕРИАЛЫ. ГЛИНЫ ОРГАНОФИЛЬНЫЕ И ГИДРОФИЛЬНЫЕ НАНОСТРУКТУРИРОВАННЫЕ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

В Госдуме заявили о новой мере поддержки для переживших стихийное бедствие

Правительство разработало новый законопроект о ликвидации незаконных свалок

Правительство разработало новый законопроект о ликвидации незаконных свалок

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Юрист Локтионова: на даче нельзя выращивать мак снотворный и ипомею трехцветную

Минстрой России: Москва стала самым комфортным для проживания городом России

Минстрой России: Москва стала самым комфортным для проживания городом России

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

,

,