![]() — Все документы — ГОСТы — ГОСТ Р ЕН 13060-2011 СТЕРИЛИЗАТОРЫ ПАРОВЫЕ МАЛЫЕ

— Все документы — ГОСТы — ГОСТ Р ЕН 13060-2011 СТЕРИЛИЗАТОРЫ ПАРОВЫЕ МАЛЫЕ

ГОСТ Р ЕН 13060-2011 СТЕРИЛИЗАТОРЫ ПАРОВЫЕ МАЛЫЕ

Small steam sterilizers

Дата введения - 1 марта 2012 г.

Введен впервые

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 Подготовлен Обществом с ограниченной ответственностью "Фармстер" (ООО "Фармстер") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 Внесен Техническим комитетом по стандартизации ТК 383 "Стерилизация медицинской продукции"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 22 сентября 2011 г. N 332-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 13060:2004 "Стерилизаторы небольшие паровые" (EN 13060:2004 "Small steam sterilizers").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 Введен впервые

Введение

Малые паровые стерилизаторы широко используют для медицинских целей, например, в общей медицинской практике, в стоматологии, в качестве средств личной гигиены и косметического ухода, а также в ветеринарии. Их используют также для стерилизации материалов и оборудования, для которых существует вероятность контакта с кровью или жидкостями организма, например, инструментов, используемых косметологами и парикмахерами или инструментов для татуировки и пирсинга. Специфика стерилизуемых объектов, используемых в этих областях применения, обуславливает различные требования к рабочим характеристикам циклов стерилизации и различные соответствующие методы испытаний.

Настоящий стандарт определяет общие требования к малым паровым стерилизаторам и методы испытаний для стандартных загрузок стерилизаторов в соответствии с таблицей 1. Эти загрузки включают неупакованные твердые изделия, полную пористую загрузку, частичную пористую загрузку, малые пористые объекты, полую загрузку А, полую загрузку В, изделия с однослойной упаковкой, изделия с двухслойной упаковкой. Эксплуатационные испытания, установленные в настоящем стандарте, могут также применяться изготовителями оборудования для указания соответствующих рабочих характеристик процессов обеззараживания в соответствии с требованиями к информации, которая должна предоставляться изготовителями медицинского оборудования согласно ЕН ИСО 17664:2004. Это позволит пользователям определять конкретные рабочие характеристики стерилизатора, требуемые для надежной обработки их изделий.

Таблица 1 - Типы циклов стерилизации

|

Тип |

Описание предполагаемого использования |

|

В |

Стерилизация всех упакованных или неупакованных твердых полых загруженных изделий типа А и пористых изделий, представленных в настоящем стандарте как испытательные нагрузки |

|

N |

Стерилизация неупакованных твердых изделий |

|

S |

Стерилизация изделий, указанных изготовителем стерилизатора, включая неупакованные твердые изделия и, по крайней мере, одно из следующего: пористые изделия, малые пористые объекты, полую загрузку типа А, полую загрузку типа В, изделия с однослойной упаковкой, изделия с многослойной упаковкой |

|

Примечания 1 Данное описание определяет номенклатуру изделий и испытательные загрузки. 2 Неупакованные стерильные инструменты предназначены для немедленного использования или для нестерильного хранения, транспортирования и применения (например, для предотвращения перекрестной инфекции). | |

Важно, чтобы стерилизатор и соответствующее оборудование использовались только для стерилизации того типа изделий, для которого они предназначены. Выбор стерилизатора, цикла стерилизации или качества предусмотренной обработки может не соответствовать конкретной загрузке. Поэтому пригодность процедуры стерилизации для конкретного изделия должна быть подтверждена аттестацией.

1 Область применения

Настоящий стандарт определяет требования к рабочим характеристикам и методам испытаний малых паровых стерилизаторов, используемых для медицинских целей или для материалов, для которых существует вероятность контакта с кровью или жидкостями организма.

Настоящий стандарт распространяется на малые паровые стерилизаторы с автоматическим управлением, в которых пар вырабатывается с помощью электрических нагревателей или используется пар, генерируемый внешней относительно стерилизатора системой.

Настоящий стандарт распространяется на малые паровые стерилизаторы, используемые главным образом для стерилизации медицинских изделий, не способные вместить стерилизационный модуль (300 х 300 х 600 мм) и имеющие камеру объемом не более 60 л.

Настоящий стандарт не распространяется на малые паровые стерилизаторы, используемые для стерилизации жидкостей или фармацевтических продуктов.

Настоящий стандарт не определяет требований техники безопасности, относящихся к опасностям, связанным с зоной, в которой используется стерилизатор (например, к легковоспламеняющимся газам).

Настоящий стандарт не определяет требований к проверке и текущему контролю стерилизации посредством влажного тепла.

Примечание - Требования к проверке и текущему контролю стерилизации посредством влажного тепла приведены в стандарте ЕН 554, который может также распространяться на малые паровые стерилизаторы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. Для датированных ссылок используют только указанное издание стандарта. В случае недатированных ссылок - последнее издание стандарта, включая все изменения и поправки.

ЕН 285:1996 Стерилизация. Паровые стерилизаторы. Большие стерилизаторы*(1)

ЕН 475 Медицинские устройства. Электрически генерируемые аварийные сигналы

ЕН 866-3 Биологические системы для испытания стерилизаторов и процессы стерилизации. Часть 3. Конкретные системы для применения в стерилизаторах с влажным теплом

ЕН 867-1:1997 Небиологические системы для использования в стерилизаторах. Часть 1: Общие требования*(2)

ЕН 867-5:2001 Небиологические системы для использования в стерилизаторах. Часть 5. Технические условия на индикаторные системы и устройства для контрольного заражения, используемые для испытания рабочих характеристик малых стерилизаторов типа В и типа S

EH 868 (все части) Упаковочные материалы и системы для медицинских устройств, подлежащих стерилизации*(3)

ЕН 10088-1 Нержавеющие стали. Часть 1. Перечень нержавеющих сталей

ЕН 60529 Степень защиты, обеспечиваемая кожухами (код IP) (МЭК 60529:1989)

ЕН 61010-1 Требования техники безопасности к электрооборудованию для измерения, регулирования и лабораторного использования. Часть 1. Общие требования (МЭК 61010-1:2001)

ЕН 61010-2-041 Требования техники безопасности к электрооборудованию для измерения, регулирования и лабораторного использования. Часть 2-041. Конкретные требования к автоклавам с использованием пара для обработки медицинских материалов и для лабораторных процессов (МЭК 61010-2-041:1996)*(4)

ЕН 61326 Электрооборудование для измерения, регулирования и лабораторного использования. Требования к ЭМС (МЭК 61326:1997)

ЕН ИСО 228-1 Трубные резьбы для случаев, когда герметичные соединения выполняются не на резьбах. Часть 1. Размеры, допуски и обозначения (ИСО 228-1:2000)

ЕН ИСО 3746 Акустика. Определение уровней звуковой мощности источников шума по звуковому давлению. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения (ИСО 3746:1995)

ЕН ИСО 4017 Винты с шестигранной головкой. Продукты классов А и В (ИСО 4017:1999)

ЕН ИСО 4126-1 Предохранительные устройства для защиты от чрезмерного давления. Часть 1. Предохранительные клапаны (ИСО 4126-1:2004)

ЕН ИСО 13485:2003 Медицинские устройства. Системы управления качеством. Требования для регулятивных целей (ИСО 13485:2003)

ЕН ИСО 14937 Стерилизация медико-санитарных продуктов. Общие требования к определению параметров стерилизующих агентов и к разработке, проверке и стандартному регулированию процессов стерилизации медицинских устройств (ИСО 14937:2000)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

Примечание - Другие определения, относящиеся к паровой стерилизации и ее проверке, приведены в стандартах ЕН 285 и ЕН 554.

3.1 абсолютное давление (absolute pressure): Давление, для которого нулевым значением является абсолютный вакуум.

[ЕН 764-1:2004, определение 4.5]

3.2 активный слив малых паровых стерилизаторов (active drain of small steam sterilizers): Слив, посредством которого присутствующие в камере жидкости отводятся во время обработки.

3.3 удаление воздуха (air removal): Удаление воздуха из камеры и загрузки стерилизатора в степени, достаточной для обеспечения поступления пара.

[ЕН 285:1996, определение 3.2]

3.4 автоматический контроллер (automatic controller): Устройство, которое в ответ на заданные переменные цикла осуществляет последовательное управление стерилизатором на всех этапах цикла (циклов).

[ЕН 285:1996, определение 3.3]

3.5 биологический индикатор (biological indicator): Инокулированный носитель, заключенный в готовую к употреблению первичную упаковку.

[ЕН 866-1:1997, определение 3.1]

3.6 калибровка (calibration): Совокупность операций, определяющая при заданных условиях соотношение между значением, показываемым измерительным прибором или измерительной системой, или значениями, представленными вещественной мерой или эталоном, и соответствующими значениями, реализуемыми согласно стандарту.

[VIM:1993, определение 6.11]

3.7 температура камеры (chamber temperature): Наименьшая температура, преобладающая в камере стерилизатора.

[ЕН 554:1994, определение 3.3]

3.8 химический индикатор (chemical indicator): Система химического индикатора в той форме, на применение в которой она рассчитана.

3.9 система химического индикатора (chemical indicator system): Комбинация реагентов химического индикатора и основа для них.

3.10 закрытая дверца (closed door): Дверца, находящаяся в положении, необходимом для ее запирания.

3.11 индикация завершения цикла (cycle complete indication): Индикация того, что цикл стерилизации был успешно выполнен в соответствии с заданием и что простерилизованная загрузка готова к извлечению из камеры стерилизатора.

3.12 параметры цикла (cycle parameters): Заданные физические свойства, например, время, температура и давление, которые влияют на эффективность процесса стерилизации.

3.13 определенная конечная точка (defined end-point): Видимое изменение, возникающее после воздействия заданной переменной (переменных) на уровне, равном или превышающем уровень, указанный для индикатора.

[ЕН 867-1:1997, определение 3.2]

3.14 дверца (door): Крышка или аналогичное устройство, предусмотренное в качестве средства закрывания и герметизации камеры стерилизатора.

[ЕН 285:1996, определение 3.12]

3.15 двухсторонний стерилизатор (double ended sterilizer): Стерилизатор, имеющий двери с двух противоположных сторон стерилизационной камеры.

[ЕН 285:1996, определение 3.13]

3.16 время установления равновесия (ecuilibration time): Время, прошедшее между достижением температуры стерилизации в камере стерилизатора и достижением температуры стерилизации во всех точках внутри загрузки.

[ЕН 554:1994, определение 3.5]

Примечание - Температуру в камере стерилизатора обычно называют температурой камеры.

3.17 неисправность (fault): Обнаружение посредством автоматического контроллера того, что заданные переменные цикла стерилизации не были достигнуты.

[ЕН 285:1996, определение 3.17]

3.18 время выдержки малого парового стерилизатора (holding time of small steam sterilizers): Время, в течение которого температура во всех точках полезного пространства (с учетом исходного положения измерителей температуры) поддерживается в пределах полосы температуры стерилизации.

Примечание - Время выдержки следует непосредственно за временем установления равновесия. Значение времени выдержки связано с температурой стерилизации.

3.19 полая загрузка A (hollow load А): Полое изделие, открытое с одной стороны, когда отношение длины полости к ее диаметру больше или равно 1 и меньше или равно 750 (1≤L/D≤750) и когда длина полости не превышает 1500 мм (L≤1500 мм), или пространство, открытое с двух сторон, когда отношение длины полости к ее диаметру больше или равно 2 и меньше или равно 1500 (2≤L/D≤1500) и когда длина полости не превышает 3000 мм (L≤3000 мм), и которое при этом не является полой загрузкой В.

Примечание - См. приложение А.

3.20 полая загрузка В (hollow load В): Полое изделие, открытое с одной стороны, когда отношение длины полости к ее диаметру больше или равно 1 и меньше или равно 5 (1≤L/D≤5) и когда диаметр больше или равен 5 мм (D≥5 мм), или пространство, открытое с двух сторон, когда отношение длины полости к ее диаметру больше или равно 2 и меньше или равно 10 (2≤L/D≤10) и когда диаметр больше или равен 5 мм (D≥5 мм).

Примечание - См. приложение А.

3.21 инокулированный носитель (inoculated carrier): Носитель, на котором было посеяно определенное количество тестовых организмов.

[ЕН 866-1:1997, определение 3.8]

3.22 монтажные испытания (installation test): Серия проверок и испытаний, выполняемых после установки стерилизатора на месте применения.

[ЕН 554:1994, определение 3.9]

3.23 запертая дверца (locked door): Полностью закрытая дверца с запорным устройством (устройствами), когда при этом для отпирания и открывания дверцы требуются отдельные действия.

3.24 максимальное допустимое давление (maximum allowable pressure): Максимальное давление, на которое рассчитано оборудование.

[ЕН 764-1:2004, определение 4.9]

Примечание 1 - Максимальное допустимое давление оговаривается изготовителем для конкретного места. Это место подсоединения защитных и/или ограничительных устройств или верх оборудования, или, если это не подходит, любая другая указанная точка оборудования.

Примечание 2 - См. Директиву 97/23/ЕС "Оборудование, работающее под давлением", статья 1, статья 2.3.

3.25 медицинское изделие (medical devise): Любой прибор, аппарат, средство, машина, электроприбор, имплантат, реагент или калибровочный маркер "in vitro", программное обеспечение, материал или другие подобные или связанные позиции, предназначенные изготовителем для использования на людях, отдельно или в комбинации, с одной или несколькими конкретными целями, включая:

- диагностику, предупреждение, наблюдение, лечение или смягчение болезней;

- диагностику, наблюдение, лечение, смягчение или компенсацию травм;

- исследование, замещение, модификацию или поддержку анатомии или физиологических процессов;

- поддержание жизни;

- контроль оплодотворения;

- дезинфекцию медицинских приборов;

- предоставление информации для медицинских целей средствами анализа "in vitro" образцов, взятых из тела человека,

причем основное прямое действие указанных позиций в или на организме человека не достигается фармакологическими, иммунологическими или метаболическими средствами, однако действию которых эти средства могут способствовать.

[ЕН ИСО 13485:2003, определение 3.7]

3.26 наблюдение (monitoring): Функция устройства или лица по проверке достижения заданных параметров цикла, имеющих важное значение для эффективности рабочего цикла.

3.27 рабочее давление (operation pressure): Давление среды, возникающее во время конкретных режимов работы.

[ЕН 764:2004, определение 4.8]

Примечание - Для целей паровой стерилизации рабочее давление задается для горизонтального участка цикла стерилизации.

3.28 период "плато" (plateau period): Время выравнивания и время стерилизационной выдержки в сумме.

[ЕН 285:1996, определение 3.24]

3.29 пористость (porous): Способность материала или структуры материала (материалов) поглощать различные среды.

3.30 сосуд, работающий под давлением (pressure vessel): Сосуд, содержащий камеру стерилизатора, рубашку (если она используется), дверцу (дверцы) и компоненты, которые находятся в постоянном открытом соединении с камерой стерилизатора.

[ЕН 285:1996, определение 3.25]

3.31 устройство для контрольного заражения (PCD) [process challenge devise (PCD)]: Объект, который имитирует наихудшие условия для достижения заданного уровня стерилизации объектов, подлежащих стерилизации.

[ЕН 867-5:2001, определение 3.2]

Примечание - Устройство проектируется таким образом, что биологическая или небиологическая индикаторная система может быть помещена внутри устройства в таком месте, в которое проникновение стерилизующего агента наиболее затруднено. Конструкция устройства для контрольного заражения зависит от характера стерилизуемых объектов и процедуры стерилизации.

3.32 опасность (hozard): Потенциально вредное влияние на людей или на окружающую среду, обусловленное стерилизатором или его загрузкой непосредственно.

3.33 насыщенный пар (saturated steam): Водяной пар при температуре, соответствующей точке кипения исходной жидкости.

[ЕН 554:1994, определение 3.20]

3.34 малый паровой стерилизатор (small sterilizer): Паровой стерилизатор, который не может вместить стерилизационный модуль и имеет камеру объемом менее 60 л.

3.35 твердый (solid): Изделие, которое изготовлено не из пористого материала и которое не имеет углублений или особенностей, которые делают проникание пара равно или более трудным, чем в полую загрузку типа В.

3.36 стерильность (sterile): Состояние медицинского изделия, когда оно свободно от жизнеспособных микроорганизмов.

[ЕН 556-1:2001, определение 3.4]

3.37 стерилизация (sterilization): Процесс умерщвления содержащихся в загрузке микроорганизмов всех видов, находящихся на всех стадиях развития.

[ЕН 285:1996, определение 3.31]

3.38 цикл стерилизации (sterilization cycle): Автоматическая последовательность рабочих этапов, выполняемая в стерилизаторе с целью стерилизации.

[ЕН 285:1996, определение 3.32]

3.39 тип цикла стерилизации (sterilization cycle type): Классификация процессов стерилизации на основе рабочих характеристик цикла.

Примечание 1 - Типы циклов демонстрируются путем соответствия определенным испытаниям, перечисленным в настоящем стандарте.

Примечание 2 - Настоящий стандарт определяет три типа цикла стерилизации: В, N и S. Могут быть использованы другие циклы, но без ссылок на перечисленные типы цикла стерилизации.

3.40 стерилизационный модуль (sterilization module): Воображаемый прямоугольный параллелепипед размерами 300 х 300 х 600 мм, используемый для представления полезного пространства стерилизатора.

3.41 температура стерилизации (sterilization temperature): Минимальная температура диапазона температур стерилизации.

[ЕН 554:1994, определение 3.24]

3.42 полоса температур стерилизации (sterilization temperature band): Диапазон температур от температуры стерилизации до максимальной допустимой температуры, при которых может находиться вся загрузка во время выдержки.

[ЕН 554:1994, определение 3.25]

Примечание - Эти температуры обычно указываются в целых градусах Цельсия.

3.43 стерилизатор (sterilizer): Аппарат, предназначенный для выполнения стерилизации.

[ЕН 285:1996, определение 3.36]

3.44 камера стерилизатора (sterilizer chamber): Часть стерилизатора, в которую помещают загрузку стерилизатора.

[ЕН 554:1994, определение 3.27]

3.45 загрузка стерилизатора (sterilizer load): Изделия, которые должны быть одновременно стерилизованы водной камере стерилизатора.

[ЕН 554:1994, определение 3.28]

3.46 исходное положение датчика температуры (temperature measurement reference position): Положение датчика температуры, указанное изготовителем для определения условий в полезном пространстве.

3.47 теоретическая температура пара: Температура насыщенного пара, выраженная в градусах Кельвина, вычисляемая по измеренному давлению с помощью следующего уравнения:

T=A + B (ln P + C)-1*(5),

(1)

где Т - теоретическая температура пара, в градусах Кельвина;

Р - измеренное давление, в МПа, усредненное по времени с константой времени от 1 до 2,5 с;

А - 42677,6 К;

B - 3892,70 К;

С - 9,48654.

3.48 типовые испытания (type test): Ряд проверок и испытаний конкретной конструкции стерилизатора для подтверждения соответствия требованиям настоящего стандарта.

3.49 разгрузочная дверца (unloading door): Дверца в двухстороннем стерилизаторе, через которую простерилизованную загрузку извлекают из камеры стерилизатора после цикла стерилизации.

[ЕН 285:1996, определение 3.42]

3.50 полезное пространство малых паровых стерилизаторов (usable space of small steam sterilizers): Пространство внутри камеры стерилизатора, которое не занято неподвижными частями или соответствующими принадлежностями, указанное изготовителем стерилизатора для целевого использования и которое соответственно доступно для загрузки стерилизатора.

3.51 валидация (validation): Документируемая процедура получения, регистрации и интерпретации результатов, необходимых для подтверждения того, что процесс будет полностью удовлетворять установленным техническим требованиям.

[ЕН 554:1994, определение 3.29]

3.52 заправка воды (water change): Объем воды в сосуде, в котором вырабатывается пар для цикла стерилизации.

3.53 заводские испытания (works test): Ряд испытаний, выполняемых на заводе-изготовителе для подтверждения соответствия каждого стерилизатора требованиям нормативных документов, в том числе настоящего стандарта.

[ЕН 285:1996, определение 3.44]

4 Общие технические требования

4.1 Размеры

Размеры полезного пространства должны быть недостаточны для размещения стерилизационного модуля.

4.2 Материалы

Материалы, применяемые для компонентов, контактирующих с паром (включая контрольно-измерительную аппаратуру):

- должны быть устойчивыми к воздействию пара и конденсата;

- не должны вызывать ухудшение качества пара;

- не должны выделять никакие вещества в таких количествах, которые могли бы представлять опасность для окружающей среды и здоровья людей.

Примечание 1 - В стандарте ЕН 285:1996, приложение А, предложены материалы и сочетания материалов, пригодные для применения в конструкции паровых стерилизаторов.

Примечание 2 - Оценка материалов должна быть проведена методами, изложенными в ЕН ИСО 10993.

4.3 Конструирование и изготовление

4.3.1 Двери и запорные устройства

4.3.1.1 Дверь должна допускать закрывание без выполнения запирания, так чтобы ее можно было снова открыть и закрыть до включения цикла стерилизации.

4.3.1.2 Когда дверь снабжена уплотнением, должны быть обеспечены простая очистка контактных поверхностей и замена уплотнения.

4.3.1.3 После начала цикла не должно быть возможности открыть дверцу стерилизатора до индикации окончания цикла, кроме особых случаев, которые будут приводить к индикации неисправности.

4.3.1.4 На двухсторонних стерилизаторах не должно быть возможности открыть одновременно больше одной дверцы, кроме как для целей технического обслуживания.

4.3.1.5 На двухсторонних стерилизаторах не должно быть возможности открыть разгрузочную дверцу до индикации окончания цикла.

4.3.2 Контрольный соединитель (соединители)

4.3.2.1 Стерилизатор должен быть оборудован, по крайней мере, одним контрольным соединителем.

4.3.2.2 Контрольный соединитель (соединители) должен иметь внутреннюю трубную резьбу, соответствующую типу ЕН ИСО 228-G1/4 по ЕН ИСО 228-1.

4.3.2.3 Контрольный соединитель (соединители) должен быть расположен в легкодоступном месте камеры. Контрольный соединитель (соединители) должен быть четко промаркирован.

4.3.2.4 Каналы подвода пара и вакуума и трубопроводы не должны использоваться в качестве контрольных соединителей.

4.3.3 Воздушный фильтр

4.3.3.1 Воздух, впускаемый в камеру стерилизатора для восстановления атмосферного давления после этапа вакуумной сушки, должен проходить через фильтр.

Примечание - Воздушные фильтры должны быть изготовлены из материала, устойчивого к коррозии и биоразрушению. Фильтрующий материал должен быть размещен так, чтобы его повреждения были сведены к минимуму.

4.3.3.2 Блок фильтра должен быть легкодоступен.

4.3.3.3 Фильтр должен быть защищен от любых воздействий, которые могут ухудшить его работоспособность.

4.3.3.4 Фильтр должен улавливать не менее 99,5% частиц размерами свыше 0,30 мкм.

4.4 Контрольно-измерительная аппаратура, устройства индикации и регистрации

4.4.1 Общие положения

Вся контрольно-измерительная аппаратура, устройства индикации и регистрации, регламентированные в 4.4, должны быть размещены там, где при нормальной работе стерилизатора они будут хорошо видны оператору, а их назначение должно быть обозначено.

Если в настоящем стандарте не оговорено иное, то показания измерительных приборов и манометров должны считываться людьми с нормальным или с корригированным до нормального зрением с расстояния 1 м при минимальной освещенности (215±15)лк.

4.4.2 Измерительные приборы и индикаторы

4.4.2.1 Общие положения

Стерилизаторы должны быть оснащены следующими измерительными приборами:

a) прибор, показывающий температуру в камере стерилизатора;

b) прибор, показывающий давление в камере стерилизатора;

c) прибор, показывающий давление в рубашке (если стерилизатор снабжен рубашкой, работающей под давлением).

Примечание - На перечисленные в данном подпункте контрольно-измерительные приборы могут распространяться дополнительные национальные и международные нормы и правила.

4.4.2.2 Прибор, показывающий температуру в камере стерилизатора

Прибор, показывающий температуру в камере стерилизатора:

a) должен быть цифровым или аналоговым;

b) должен быть проградуирован в градусах Цельсия;

c) должен иметь шкалу, включающую диапазон температур от 75°С до 150°С;

d) должен иметь точность лучше ±2°С в диапазоне шкалы температур от 75°С до 150°С;

e) на аналоговых приборах цена деления шкалы должна быть не более 2°С;

f) цифровые приборы должны иметь разрешающую способность лучше 1°С;

g) должен быть отрегулирован на погрешность при температуре стерилизации от 0° до минус 1,5°С;

h) когда прибор используется для регулирования, он должен иметь защиту от нарушения безопасности в случае поломки датчика;

i) должен иметь компенсацию погрешности за счет окружающей температуры, не превышающую 0,04 K/K во всем диапазоне шкалы;

j) иметь средства для корректировки на месте эксплуатации с помощью специального инструмента, ключа или кода без разборки прибора;

k) иметь время отклика r0,9 < 5 с при испытании на воде.

Примечание - Предпочтительно корректировка должна быть возможна на приборе, находящемся на своем месте, с наблюдением за его показаниями.

4.4.2.3 Прибор, показывающий давление в камере стерилизатора

Прибор, показывающий давление в камере стерилизатора:

a) должен быть цифровым или аналоговым;

b) должен быть проградуирован в кПа или барах;

c) когда цикл стерилизации имеет вакуумную фазу, прибор должен иметь шкалу, включающую интервал от 0 кПа до 1,3 х максимальное рабочее давление или от минус 1 бар до 1,3 х максимальное рабочее давление, заданное в виде абсолютного давления, с нулевым отсчетом при абсолютном вакууме или при атмосферном давлении соответственно;

d) должен иметь точность ±5 кПа (0,05 бар) или лучше во всем диапазоне шкалы;

e) на аналоговых приборах цена деления шкалы должна быть не более 20 кПа (0,2 бар);

f) цифровые приборы должны иметь разрешающую способность лучше 2 кПа (0,02 бар);

g) когда прибор используется для регулирования, он должен иметь защиту от нарушения безопасности в случае поломки датчика;

h) должен иметь компенсацию погрешности за счет окружающей температуры, не превышающую 0,04%/K во всем диапазоне шкалы;

i) когда прибор, показывающий давление в камере стерилизатора, является регулируемым, для его корректировки должен быть необходим специальный инструмент, ключ или код.

Примечание 1 - Предпочтительно корректировка должна быть возможна на приборе, находящемся на своем месте, с наблюдением за его показаниями.

Примечание 2 - Когда используются цифровые индикаторы давления, для удовлетворения национальных требований к сосудам под давлением может потребоваться дополнительный индикатор с механическим приводом.

Примечание 3 - Стандарты, поддерживающие Директиву 97/23/ЕС "Оборудование, работающее под давлением", могут содержать различные требования к диапазонам шкал.

4.4.2.4 Прибор, показывающий давление в рубашке (если стерилизатор снабжен рубашкой, работающей под давлением)

Прибор, показывающий давление в рубашке:

a) должен быть цифровым или аналоговым;

b) должен быть проградуирован в кПа или барах;

c) должен иметь шкалу, включающую интервал от 100 кПа до 1,3 х максимальное рабочее давление или от 0 бар до 1,3 х максимальное рабочее давление, заданное в виде абсолютного давления;

d) должен иметь точность ±10 кПа (0,10 бар) или лучше во всем диапазоне шкалы;

е) на аналоговых приборах цена деления шкалы должна быть не более 20 кПа (0,2 бар);

f) цифровые приборы должны иметь разрешающую способность лучше 10 кПа (0,10 бар);

g) когда прибор используется для регулирования, он должен иметь защиту от нарушения безопасности в случае поломки датчика;

h) должен иметь компенсацию погрешности за счет окружающей температуры, не превышающую 0,04%/K во всем диапазоне шкалы;

i) когда прибор, показывающий давление в камере стерилизатора, является регулируемым, для его корректировки должны быть необходимы специальный инструмент, ключ или код.

Примечание 1 - Предпочтительно корректировка должна быть возможна на приборе, находящемся на своем месте, с наблюдением за его показаниями.

Примечание 2 - Когда используются цифровые индикаторы давления, для удовлетворения национальных требований к сосудам под давлением может потребоваться дополнительный индикатор с механическим приводом.

Примечание 3 - Стандарты, поддерживающие Директиву 97/23/ЕС "Оборудование, работающее под давлением", могут содержать различные требования к диапазонам шкал.

4.4.3 Индикаторные устройства

4.4.3.1 Загрузочная сторона стерилизатора

В дополнение к измерительным приборам, перечисленным в 4.4.2.1, загрузочная сторона стерилизатора должна быть оснащена устройствами индикации, видимыми с рабочего места и предоставляющими, по крайней мере, следующую информацию:

a) "Дверца (дверцы) закрыты";

b) "Идет работа";

c) "Цикл завершен";

d) "Неисправность";

е) выбранный цикл стерилизации и тип цикла согласно настоящему стандарту;

f) счетчик циклов стерилизации (см. 4.4.3.4).

Индикация окончания цикла должна отменяться, когда инициируется процесс открывания дверцы.

4.4.3.2 Двухсторонний стерилизатор

В дополнение к 4.4.3.1 разгрузочная сторона двухстороннего стерилизатора должна быть оснащена устройствами индикации, видимыми с рабочего места и предоставляющими, по крайней мере, следующую информацию:

a) давление в камере стерилизатора;

b) "Дверца (дверцы) закрыты";

с) "Идет работа";

d "Цикл завершен";

е) "Неисправность".

Индикация окончания цикла должна отменяться, когда инициируется открывание дверцы.

4.4.3.3 Звуковые сигналы

Когда установлены активные звуковые сигналы, они должны соответствовать ЕН 475. Звуковой сигнал должен иметь продолжительность не более 30 с и/или возможность его прерывания.

4.4.3.4 Счетчик циклов

Счетчик циклов должен:

- показывать полное число всех запущенных циклов;

- быть способен показывать не менее четырех цифр от 0 до 9.

Счетчик циклов не должен допускать сброс или изменение показаний пользователем или оператором.

4.4.3.5 Индикация натекания воздуха

Если в стерилизаторе для удаления воздуха используется вакуумная фаза, то он должен быть оснащен автоматическим циклом проверки скорости натекания воздуха. Этот испытательный цикл выполняется в интервале между двумя давлениями, одно из которых должно быть равно или меньше наименьшего давления во время удаления воздуха и подачи пара с учетом всех используемых циклов стерилизации. Скорость натекания воздуха, вызывающая изменение давления, превышающее 0,13 кПа/мин, вызывает индикацию неисправности.

4.4.4 Регистрирующие устройства и регистрация

4.4.4.1 Общие положения

4.4.4.1.1 Стерилизаторы должны быть оснащены или регистрирующим устройством, или системой оценки процесса согласно 4.4.5.

Примечание 1 - Если стерилизатор оснащен системой оценки процесса, также должен быть установлен блок регистрации для документирования ее результатов.

Регистрирующие устройства могут быть либо аналоговыми, либо цифровыми.

В записи должны быть отображены все данные, полученные во время цикла стерилизации. Регистрирующее устройство должно генерировать запись, которая при хранении в окружающих условиях должна оставаться читаемой в течение не менее 12 мес.

Примечание 2 - Национальные нормы и правила могут требовать более продолжительного или бессрочного хранения.

Записи должны считываться человеком с нормальным или корригированным до нормального зрением с расстояния 250 мм при минимальной освещенности (215±15) лк.

4.4.4.1.2 Регистрироваться или, по альтернативному варианту, оцениваться системой оценки процесса согласно 4.4.5 должны следующие параметры:

- давление, не зависящее от контроллера процесса и сигналов температуры, получаемых из контроллера процесса, или

- температура, не зависящая от контроллера процесса и сигналов давления, получаемых из контроллера процесса;

- время, не зависящее от контроллера процесса или автоматически проверяемое из другого источника.

Если используется система оценки процесса, то она должна соответствовать 4.4.5.

4.4.4.1.3 Аналоговые системы, для того чтобы считаться независимыми, должны быть полностью отдельными. Цифровые системы, для того чтобы считаться независимыми, должны иметь отдельные датчики, усилители и аналого-цифровые преобразователи.

Примечание - Если дополнительно используется система оценки процесса, то независимость не является необходимой.

4.4.4.2 Регистрирующие устройства, производящие аналоговые записи

4.4.4.2.1 Общие положения

Температура и давление должны записываться на одной и той же диаграмме.

Деления шкал температуры и давления должны совпадать.

4.4.4.2.2 Масштаб времени

В регистрирующих устройствах, генерирующих аналоговые записи, следует использовать масштаб времени не менее 4 мм/мин.

Если точки времени маркируются, то единицами измерения времени должны быть секунды, минуты или кратные им значения.

Периоды времени до 5 мин должны иметь точность ±2,5% или лучше, а периоды времени свыше 5 мин ±1% или лучше.

4.4.4.2.3 Температура

Устройства регистрации температуры, производящие аналоговые записи, должны:

a) иметь диаграммную бумагу, градуированную в градусах Цельсия.

b) иметь диаграммную бумагу, градуированную с ценой деления не более 2 K;

c) иметь шкалу, включающую диапазон температур от 50°С до 150°С;

d) иметь точность ±1% или лучше в диапазоне шкалы температур от 50°С до 150°С;

e) иметь разрешающую способность 1 K или лучше;

f) иметь средства регулировки в пределах ±1 K при температуре стерилизации;

g) опрашивать каждый канал, по крайней мере, один раз в 2,5 с;

h) печатать данные из каждого канала, по крайней мере, один раз в 2,5 с.

4.4.4.2.4 Давление

Устройства регистрации давления, производящие аналоговые записи, должны:

a) иметь диаграммную бумагу, градуированную в кПа или барах;

b) иметь шкалу, включающую диапазон от 0 до 400 кПа (от минус 1 до 3 бар);

c) индицировать нуль при абсолютном вакууме или при атмосферном давлении соответственно;

d) иметь точность ±1,6% или лучше в диапазоне шкалы от 0 до 400 кПа (от минус 1 до 3 бар);

е) когда цикл стерилизации не содержит вакуумной фазы, иметь шкалу, включающую диапазон от 100 до 400 кПа (от 0 до 3 бар);

f) когда цикл стерилизации не содержит вакуумной фазы, иметь точность ±1,6% или лучше в диапазоне шкалы от 100 до 400 кПа (от 0 до 3 бар);

g) опрашивать каждый канал, по крайней мере, один раз в 2,5 с;

h) печатать данные из каждого канала, по крайней мере, один раз в 2,5 с.

i) иметь диаграммную бумагу с ценой деления не более 20 кПа (0,2 бар);

j) иметь разрешающую способность 5 кПа (0,05 бар) или лучше;

k) иметь возможность регулировки с точностью ±5 кПа (±0,05 бар) или лучше при рабочем давлении.

4.4.4.3 Регистрирующие устройства, производящие цифровые записи

4.4.4.3.1 Общие положения

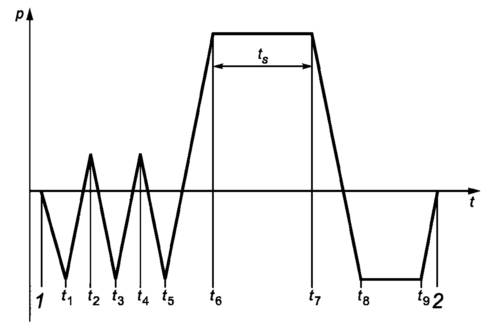

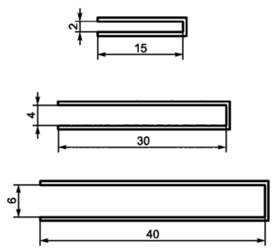

Не требуется печатать все данные, получаемые для генерирования цифровой записи, однако минимальная информация должна включать, по крайней мере, информацию согласно таблице 2 для цикла стерилизации образца согласно рисунку 1.

4.4.4.3.2 Температура

Устройства регистрации температуры, производящие цифровые записи, должны:

a) иметь буквенно-цифровые знаки;

b) иметь идентификацию данных текстом или символами;

c) иметь представление данных в виде текста или чисел;

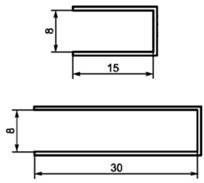

d) иметь бумагу шириной, вмещающей не менее 15 знаков в строке;

е) иметь диапазон, включающий интервал температур от 50°С до 150°С;

f) иметь точность ±1% или лучше в диапазоне температур от 50°С до 150°С;

g) иметь средства регулировки в пределах ±1 K при температуре стерилизации;

h) иметь разрешающую способность 0,1 K или лучше;

i) опрашивать каждый канал, по крайней мере, один раз в 2,5 с.

4.4.4.3.3 Давление

Устройства регистрации давления, производящие цифровые записи, должны:

a) иметь буквенно-цифровые знаки;

b) иметь идентификацию данных текстом или символами;

c) иметь представление данных в виде текста или чисел;

d) иметь бумагу шириной, вмещающей не менее 15 знаков в строке;

е) иметь диапазон, включающий интервал от 0 до 400 кПа (от минус 1 до 3 бар);

f) когда цикл стерилизации не содержит вакуумной фазы, иметь шкалу, включающую диапазон от 100 до 400 кПа (от 0 до 3 бар);

g) иметь точность ±1,6% или лучше в диапазоне шкалы от 0 до 400 кПа (от минус 1 до 3 бар);

h) когда цикл стерилизации не содержит вакуумной фазы, иметь точность ±1,6% или лучше в диапазоне шкалы от 100 до 400 кПа (от 0 до 3 бар);

i) иметь возможность регулировки с точностью ±5 кПа (±0,05 бар) или лучше при рабочем давлении;

j) опрашивать каждый канал, по крайней мере, один раз в 2,5 с;

k) иметь разрешающую способность 1 кПа (10 мбар) или лучше.

Таблица 2 - Данные и предельные значения, подлежащие регистрации

|

Шаг программы |

Время |

Температура (измеренное значение) |

Давление (измеренное значение) |

Программа стерилизации(c) |

N цикла |

Дата и обозначение стерилизатора |

|

НАЧАЛО |

X |

X |

X | |||

|

t1,3,5 |

X |

Х(b) | ||||

|

t2,4 |

X |

Х(b) | ||||

|

t6 |

X |

X |

X | |||

|

t5 |

X(а) |

X(d) |

X(d) | |||

|

t7 |

X |

X |

X | |||

|

t8 |

X |

X | ||||

|

t9 |

X |

X | ||||

|

КОНЕЦ |

X | |||||

|

t1,3,5 - время вакуумного импульса; | ||||||

|

t2,4 - время импульса давления; | ||||||

|

t6 - время начала стерилизации; | ||||||

|

t5 - время выдержки; | ||||||

|

t7 - время окончания стерилизации; | ||||||

|

t8 - время начала сушки; | ||||||

|

t9 - время окончания сушки | ||||||

|

(а) Опцион. (b) Достигнут максимум или минимум. (с) Если в стерилизаторе предусмотрены различные циклы. (d) Должны печататься наибольшие и наименьшие значения давления и температуры, преобладающие во время выдержки, кроме случаев, когда эти значения не оцениваются системой оценки процесса согласно 4.4.5. | ||||||

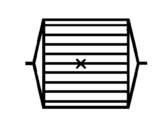

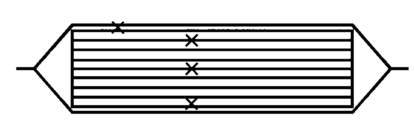

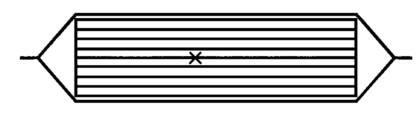

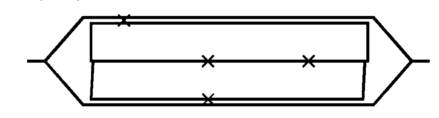

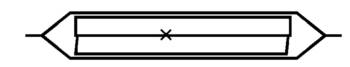

1 - начало; 2 - конец

Рисунок 1 - Диаграмма цикла стерилизации (приведена только в качестве примера)

4.4.5 Система оценки процесса

Если установлена система оценки процесса, то она должна:

а) сравнивать с валидированным циклом любое изменение давления и температуры и период цикла, в течение которого возникло данное изменение; любое изменение с выходом за запрограммированные пределы должно вызывать индикацию неисправности;

b) сравнивать показания двух независимых датчиков температуры, которые могут быть связаны с прибором, показывающим температуру камеры стерилизатора, и устройством регистрации температуры или

c) иметь возможность сравнивать теоретическую температуру пара с температурой камеры в период выдержки;

d) иметь точность системы измерения температуры лучше или равную указанной для показывающего прибора для измерения температуры в камере;

e) иметь точность системы измерения давления лучше или равную указанной для показывающего прибора для измерения давления в камере;

f) иметь систему измерения времени с точностью ±1% или лучше;

g) срабатывать при предельных значениях, указанных изготовителем, с учетом точности системы оценки процесса;

h) пройти проверку надлежащей реакции системы на определенные отказы процесса.

Примечание 1 - Дополнительная информация о системах оценки процесса приведена в приложении В.

Примечание 2 - Если в дополнение к системе оценки процесса предусмотрен блок регистрации, то должны регистрироваться следующие данные: обозначение стерилизатора, дата, программа, номер цикла, удовлетворительные или неудовлетворительные результаты процесса.

4.5 Системы управления

4.5.1 Управление процессом

4.5.1.1 Управлять процессом стерилизации можно или по температуре, или по давлению. В обоих случаях система управления процессом должна обеспечивать наличие насыщенного пара.

4.5.1.2 Стерилизатор должен быть снабжен автоматическим контроллером. Автоматический контроллер должен быть программируемым, с заданием параметров цикла для каждого этапа цикла стерилизации. Задаваемые параметры цикла должны настраиваться только с применением специального инструмента, ключа или кода. Автоматический контроллер должен быть способен контролировать оговоренные заданные параметры цикла.

4.5.1.3 На двухсторонних стерилизаторах система управления, используемая для запуска цикла стерилизации, должна быть расположена на загрузочной стороне стерилизатора.

4.5.1.4 Если стерилизатор рассчитан на сохранение воды в камере после окончания цикла, то визуальная индикация "Цикл закончен" должна активироваться только в том случае, если вода не кипит к моменту разгерметизации дверцы (см. 4.4.3).

4.5.1.5 Должны быть предусмотрены средства для того, чтобы оператор мог прервать цикл стерилизации, не создавая опасности. Когда цикл стерилизации прерывается оператором, должна индицироваться неисправность.

4.5.2 Проверка рабочих характеристик

Должно быть возможно оценить характеристики рабочего цикла:

- по показаниям, снимаемым с индикаторов стерилизатора;

- по показаниям, полученным с регистрирующего устройства или

- автоматически посредством системы оценки процесса.

4.5.3 Системы индикации неисправностей

4.5.3.1 Значения всех переменных цикла должны быть оговорены изготовителем стерилизатора. Они должны включать (но не исключительно) точки переключения всех импульсов вакуума и давления пара, давление и температуру стерилизации и значения времени выдержки для предусмотренных циклов стерилизации (см. 4.8.2).

Примечание - Регистрирующее устройство можно использовать как часть системы индикации неисправностей.

4.5.3.2 Когда значения переменных цикла выходят за указанные пределы или когда возникает нарушение работы, при котором достижение заданных значений переменных становится невозможным, автоматический контроллер должен:

- вызвать визуальную индикацию возникновения неисправности;

- не создавать опасности.

Примечание 1 - Может быть предусмотрена визуальная индикация того этапа цикла стерилизации, на котором возникла неисправность.

Примечание 2 - Кроме того, может быть предусмотрен звуковой сигнал, описанный в 4.4.3.3.

4.5.3.3 Если стерилизатор оснащен принтером для регистрации параметров процесса, то индикация процесса также должна печататься.

4.5.3.4 После индикации неисправности автоматический контроллер должен допускать прекращение цикла стерилизации без создания опасности. Для восстановления готовности стерилизатора к эксплуатации должны быть необходимы специальный инструмент, ключ или код.

4.5.3.5 Визуальное отображение неисправности должно продолжаться, по крайней мере, до тех пор, пока для восстановления системы не будут выполнены действия, не входящие в штатную эксплуатацию стерилизатора.

4.5.3.6 На двухсторонних стерилизаторах неисправность должна индицироваться на обоих концах и должно быть невозможно открыть разгрузочную дверцу, если индицируется неисправность (см. также 4.4.3.2).

4.6 Процесс

4.6.1 Общие положения

При стерилизации влажным теплом с использованием пара в качестве стерилизующего агента важно, чтобы все подлежащие стерилизации поверхности были подвергнуты воздействию насыщенного пара при определенной температуре в течение определенного периода времени. Поэтому важное значение имеет надлежащее проникновение пара в загрузку и, если применимо, в отдельные объекты. Для проникновения пара требуется должным образом удалить воздух. В перечисленных ниже требованиях и соответствующих методах испытаний рассмотрены факторы и параметры, которые могут способствовать или препятствовать проникновению пара и, следовательно, влиять на эффективность процесса стерилизации.

4.6.2 Температура стерилизации, полоса температуры стерилизации, время выдержки

Температура стерилизации, полоса температуры стерилизации и время выдержки для каждого предусмотренного цикла стерилизации должны быть заранее настроены и указаны изготовителем, а также приведены в инструкциях для пользователя (см. 4.8.2).

4.6.3 Зависимости температуры от времени

Стерилизатор должен обеспечивать режимы стерилизации в соответствии с зависимостями температуры от времени, приведенными в таблице 3*(6), или с альтернативными зависимостями, эквивалентность которых приведенным в таблице 3 должна быть подтверждена.

Таблица 3 - Зависимости температуры от времени для режимов стерилизации

|

Температура стерилизации, |

Минимальное время выдержки, |

|

°С |

мин |

|

121 |

15 |

|

126 |

10 |

|

134 |

3 |

|

143 |

1 |

4.6.4 Время установления равновесия

Время установления равновесия не должно превышать 15 с.

Время установления равновесия не более 30 с допускается в тех случаях, если:

- скорость роста теоретической температуры пара на стадии нагрева на последние 10 К меньше 8 К/мин, но больше 1 К/мин;

- в течение нагрева на последние 10 К все температуры, измеренные в камере и в нагрузке, а также теоретическая температура пара не отличаются друг от друга более чем на 2 К.

4.7 Питающие среды и местные окружающие условия

4.7.1 Общие положения

Конструкция стерилизаторов должна удовлетворять требованиям настоящего стандарта при эксплуатации их в производственных условиях, регламентированных изготовителем.

Примечание - Рабочие характеристики стерилизаторов зависят от их конструкции и качества изготовления, а также от качества питающих сред и других условий в месте их монтажа.

4.7.2 Электропитание

Стерилизатор должен быть рассчитан на эксплуатацию при напряжении электросети в пределах ±10% номинального напряжения питания.

4.7.3 Подвод воды для выработки пара в стерилизаторе

4.7.3.1 Стерилизатор должен быть рассчитан на работу на воде, не имеющей загрязнений в такой концентрации, которая могла бы ухудшить процесс стерилизации и повредить стерилизатор или загрузку стерилизатора.

Примечание - Рекомендуемые предельные значения некоторых загрязнений приведены в приложении С.

4.7.3.2 Если предусмотрен водяной бак:

a) бак и соответствующий трубопровод должны быть снабжены клапаном или другим устройством, позволяющим оператору или автоматической системе управления осуществлять слив бака;

b) бак должен иметь такую вместимость, чтобы он вмещал объем воды, достаточный для выполнения полного цикла стерилизации или определенного числа последовательных рабочих циклов, указанного изготовителем, с испытательной загрузкой, имеющей максимальное потребление пара;

c) бак должен иметь устройство выпуска воздуха, а его конструкция должна облегчать чистку, осмотр и заливку;

d) должны быть предусмотрены средства индикации наличия в баке объема воды, достаточного для рабочего цикла;

e) стерилизатор не должен начинать цикл при недостаточном объеме воды в баке;

f) бак должен быть сконструирован таким образом, чтобы был предотвращен обратный впрыск в камеру.

4.7.4 Сливы

Стерилизатор должен быть сконструирован таким образом, чтобы температура воды и пара, сливаемых во внешнюю дренажную систему, не превышала 100°С.

Примечание - Слив должен быть снабжен сифоном и устройством выпуска воздуха и не должен соединяться с другими сливами, которые могли бы создать противодавление или препятствия для потока.

4.7.5 Сжатый воздух для систем управления

В соответствующих случаях стерилизатор должен быть рассчитан на работу с подачей сжатого воздуха, не содержащего капель воды, профильтрованного до 25 мкм и не содержащего капель масла размерами более 2 мкм. Допустимый диапазон давлений сжатого воздуха должен быть указан изготовителем.

Примечание - Если сжатый воздух используется для других целей, изготовителем должны быть указаны дополнительные требования.

4.7.6 Вода, используемая для других целей, кроме выработки пара

Когда вода используется для охлаждения и/или в вакуумной системе, стерилизатор должен быть сконструирован таким образом, чтобы он был способен работать на воде питьевого качества, подаваемой с температурой в диапазоне, указанном изготовителем, но не выше 15°С включительно.

Примечание 1 - Температура воды должна быть как можно более низкой, т.к. она влияет на рабочие характеристики вакуумной системы. Повышенные температуры воды могут изменить заданные уровни вакуума.

Примечание 2 - Полная жесткость воды должна быть в интервале от 0,7 до 2,0 ммоль/л. Жесткость, выходящая за эти пределы, может вызвать проблемы с образованием накипи и коррозией.

Примечание 3 - Национальные нормы и правила могут требовать установки устройства защиты от обратного потока.

4.7.7 Внешняя подача пара в стерилизатор

Внешнюю подачу пара в стерилизаторы следует проводить в соответствии с ЕН 285:1996, подраздел 13.3.

4.7.8 Электромагнитная совместимость

Устойчивость стерилизатора к электромагнитным помехам должна удовлетворять ЕН 61326. Излучение электромагнитных помех стерилизатором должно удовлетворять ЕН 61326.

4.8 Маркировка и сопутствующая документация

4.8.1 Предпродажная информация

Покупателю перед покупкой должна быть предоставлена следующая информация:

a) ссылка на настоящий стандарт, если заявляется о соответствии ему;

b) для всех предусмотренных циклов стерилизации изготовитель должен указать испытания, регламентируемые настоящим стандартом, для которых эффективность конкретного цикла стерилизации подтверждена посредством типовых испытаний. Результаты должны быть приведены или представлены в виде таблицы "годен/негоден" (см. приложение D). В случае применения альтернативных методов испытаний см. 7.1;

c) информация о требованиях к качеству;

d) информация о монтаже, включающая:

1) габаритные размеры стерилизатора,

2) полную массу стерилизатора,

3) вес на опорную площадь (Н/м2), когда бак заполнен водой и камера содержит максимальную загрузку,

4) вес на опорную площадь (Н/м2), когда бак заполнен водой и камера или рубашка заполнена водой для гидростатических испытаний на воде, если такие испытания требуются согласно правилам для сосудов, работающих под давлением,

5) требуемое общее свободное пространство,

6) свободное пространство, требуемое для открывания дверцы;

е) тип электропитания (постоянный или переменный ток), одно- или многофазное напряжение, ток и частота;

f) для внешней подачи пара (если применимо):

1) максимальное и минимальное давление подачи,

2) максимальный расход и норма потребления;

g) для воды для выработки пара в камере стерилизатора (если применимо):

1) максимальное и минимальное давление,

2) расход при минимальном давлении,

3) максимальная температура,

4) объем, используемый для цикла стерилизации, имеющего наибольшее потребление пара.

Примечание - В приложении С приведены рекомендуемые предельные значения для некоторых загрязнителей;

h) для сжатого воздуха (если применимо):

1) максимальное и минимальное давление подачи,

2) расход при минимальном давлении,

3) информация/требования к качеству;

i) максимальный расход и температура любой сливаемой воды и ее максимальная температура;

j) суммарное тепло, в джоулях, выделяемое стерилизатором в окружающую среду за один час непрерывной работы с циклом стерилизации, вызывающим наибольшее тепловыделение, в пересчете на окружающую температуру (23±3)°С;

k) средний и пиковый уровни шума, создаваемого стерилизатором, выраженные в уровне звуковой мощности, усредненной по шкале А, при измерении согласно ЕН ИСО 3746;

l) рекомендуемое изготовителем качество воды, используемой во время процесса;

m) размеры занимаемой площади (см. также 4.1);

n) допустимые диапазоны окружающей температуры, высоты над уровнем моря, давления и влажности (если применимо).

4.8.2 Руководства

4.8.2.1 Общие положения

При поставке стерилизатора изготовитель обязан предоставить пользователю, по крайней мере, следующую информацию, перечисленную в 4.8.2.2 - 4.8.2.4.

4.8.2.2 Инструкции для пользователя

Инструкции для пользователя включают:

a) нагрузку, включая максимальную массу одного объекта, вес нагрузки на поддон, корзинку или подставку и максимальную полную массу;

b) технические требования к упаковочным материалам, которые могут быть использованы в стерилизаторе, со ссылкой на ЕН 868;

c) описание органов управления и индикаторных устройств;

d) минимальную заправку воды в водяной бак;

e) необходимую периодичность слива водяного бака, его очистки и заполнения свежей водой;

f) технические требования к качеству используемой воды;

g) действия в случае нарушения работы;

h) описание предусмотренных циклов стерилизации;

i) возможности каждого предусмотренного цикла стерилизации, как описано в приложении D;

j) описание защитных устройств;

k) размеры занимаемой площади;

l) конфигурацию опорной системы для загрузки;

m) допустимый диапазон температуры, давления, влажности окружающей среды (если применимо);

n) описание рабочего цикла;

о) максимальную температуру для каждого варианта цикла стерилизации, включая все фазы этого цикла;

р) график зависимости давления от времени для рабочего цикла (циклов);

q) максимальное полное время цикла для испытательных загрузок, описанных в настоящем стандарте.

Примечание - Максимальное полное время цикла обычно получается при использовании холодного стерилизатора (без предварительного подогрева);

r) время, требуемое для перехода стерилизатора в режим готовности к штатному использованию после включения электропитания;

s) если стерилизатор снабжен регистрирующим устройством, генерирующим аналоговые записи, то набор эталонных записей для допустимых циклов стерилизации, перечень допусков на разрешенные давления и температуры и инструкции по считыванию и интерпретации записей;

t) если стерилизатор снабжен регистрирующим устройством, генерирующим аналоговые записи, то перечень допустимых верхних и нижних предельных значений распечатанных результатов измерения температуры, давления и времени и инструкции по интерпретации распечатанных данных.

В случае применения альтернативных методов испытаний см. 7.1.

4.8.2.3 Пользовательское техническое обслуживание

Руководство по пользовательскому техническому обслуживанию должно включать:

a) периодичность или календарный график технического обслуживания;

b) полный перечень запасных частей, заменяемых пользователем;

c) перечень специальных инструментов, необходимых для пользовательского технического обслуживания;

d) процедуру для каждой задачи технического обслуживания;

e) список адресов сервисных центров.

4.8.2.4 Техническое обслуживание, выполняемое по заявке пользователя

Данное руководство по техническому обслуживанию должно включать:

a) периодичность или календарный график технического обслуживания;

b) процедуру для каждой задачи технического обслуживания;

c) точки переключения штатного циклического процесса и предельные значения для каждой предусмотренной настройки;

d) электрические схемы;

e) чертежи и схемы жидкостных контуров;

f) полный перечень запасных частей;

g) идентификацию позиций, не подлежащих обслуживанию пользователем;

h) технические сведения о действии и настройках защитных устройств;

i) настройку датчика воздуха, если он установлен;

j) места наибольшей и наименьшей температур в камере во время испытаний пустой камеры.

4.8.3 Маркировка сосудов, работающих под давлением

Сосуды, работающие под давлением, должны быть промаркированы согласно ЕН 61010-2-041.

Примечание - Сосуды, работающие под давлением, регламентируются Директивой 97/23/ЕС "Оборудование, работающее под давлением".

4.8.4 Маркировка стерилизатора

4.8.4.1 На стерилизатор должна быть нестираемо и четко нанесена маркировка с использованием соответствующих стандартизированных символов (см., например, ЕН 61010), содержащая следующую информацию, хорошо видимую с рабочего места:

a) идентификацию назначения измерительных приборов и органов управления;

b) в соответствующих случаях следует использовать индикацию качества воды.

4.8.4.2 Хорошо видимая паспортная табличка должна быть закреплена на раме или корпусе стерилизатора и должна содержать следующую информацию:

a) наименование изготовителя и (если применимо) юридического лица, ответственного за вывод изделия на рынок ЕС;

b) обозначение режима/типа;

c) заводской номер;

d) год выпуска;

e) номинальное напряжение;

f) тип тока;

g) номинальную частоту;

h) потребляемый ток или мощность.

4.9 Принадлежности

Стерилизатор должен быть оснащен принадлежностями в камере, эквивалентными принадлежностям того типа, которые использовались в типовых испытаниях, и надлежащими средствами для извлечения загрузки из камеры.

Примечание - Дополнительные рекомендации по принадлежностям приведены в приложении Е.

5 Требования к рабочим характеристикам

5.1 Общие положения

В приложении F приведено обоснование предусмотренных испытаний.

5.2 Скорость натекания воздуха

Если в стерилизаторе в каком-либо цикле стерилизации для удаления воздуха используется этап вакуумной откачки, то скорость натекания воздуха в камеру стерилизатора в периоды вакуумирования при испытаниях в соответствии с 10.2 не должна вызывать скорости повышения давления более 0,13 кПа/мин (1,3 мбар/мин).

Примечание - Предельное значение для этих испытаний основано на многолетнем мировом опыте (в основном на больших, но также и на малых паровых стерилизаторах). Хотя можно привести доводы в пользу того, что для небольших стерилизаторов должно быть принято другое предельное значение, никаких подходящих альтернативных предельных значений (возможно, связанных с объемом камеры) продемонстрировано не было. В случае появления такой информации может потребоваться пересмотр данного подраздела.

5.3 Достижение режимов стерилизации

5.3.1 Во введении было обращено внимание на положение о необходимости аттестации процедуры стерилизации для определенных продуктов.

5.3.2 Для всех загрузок, исключая полую загрузку А, принимается, что присутствие насыщенного пара в полезном пространстве и в загрузке достигается тогда, когда на протяжении времени выдержки все температуры, измеряемые в полезном пространстве и в загрузке:

- не ниже температуры стерилизации;

- не более чем на 4 К выше температуры стерилизации;

- не отличаются друг от друга больше чем на 2 K.

Теоретическая температура пара, которая вычисляется по измеренному давлению, также должна рассматриваться как измеренная температура.

5.3.3 Только для полых загрузок А и В адекватное присутствие насыщенного пара должно быть продемонстрировано посредством надлежащего изменения цвета химической индикаторной системы в соответствии с указаниями изготовителя индикаторной системы.

5.4 Совместимость изделий

5.4.1 Динамические испытания давления в камере стерилизатора

Скорость изменения давления во время любой части цикла стерилизации при испытаниях в соответствии с 10.3 не должна превышать 10 бар/мин для любого двухсекундного интервала.

5.4.2 Максимальная допустимая температура

Температура в полезном пространстве пустой камеры при испытаниях в соответствии с 10.4 не должна превышать наибольшее значение полосы температур.

5.5 Сушка

5.5.1 Для упакованных изделий любая остаточная влага не должна приводить к увлажнению упаковок и не должна оказывать неблагоприятное воздействие на загрузку стерилизатора. Любые капли остаточной влаги на внутренней стороне пленки многослойного пакета должны испариться в течение 5 мин.

5.5.2 Когда индицируется "Цикл закончен", изменение содержания влаги в загрузке должно удовлетворять требованиям 5.4.3 и 5.4.4 соответственно.

5.5.3 Для твердой загрузки при испытаниях в соответствии с 10.11 содержание влаги не должно превышать 0,2%.

5.5.4 Для пористой загрузки при испытаниях в соответствии с 10.12 содержание влаги не должно превышать 1,0%.

5.6 Бактерицидная эффективность

При проведении микробиологических испытаний, как описано в 10.15 - 10.20, простерилизованные биологические индикаторные системы или простерилизованный инокулированный носитель не должны показывать рост. Эталонные биологические индикаторы должны показывать рост.

5.7 Неконденсирующиеся газы

При проведении испытаний на содержание неконденсирующихся газов, как описано в 10.14, процентное отношение объема неконденсирующихся газов к объему собранного конденсата должно быть не более 3,5%.

6 Безопасность

Действуют ЕН 61010-1, ЕН 61010-2-041 и ЕН 61326.

На стерилизаторах, на которые не распространяется Директива 97/23/ЕС "Оборудование, работающее под давлением", защитные устройства или их соответствующие компоненты должны:

a) быть отказобезопасными и иметь избыточность или самодиагностику;

b) быть независимыми от других защитных устройств, кроме случаев, когда доказано, что другие защитные устройства не оказывают неблагоприятного воздействия на эти защитные устройства или на их соответствующие функции;

c) иметь степень защиты, по крайней мере, IP 31 согласно ЕН 60529;

d) иметь предохранительные клапаны, удовлетворяющие требованиям ЕН ИСО 4126-1;

e) иметь предохранительные клапаны для пара и сжатого воздуха, снабженные средствами для ручной проверки, которые должны быть устроены таким образом, чтобы клапан, находящийся под давлением, можно было приподнять с его седла.

Примечание - Когда Директива 97/23/ЕС "Оборудование, работающее под давлением" неприменима, могут действовать национальные нормы и правила.

7 Категории испытаний

7.1 Общие положения

Настоящий стандарт регламентирует испытания, которые должны быть проведены для подтверждения соответствия требованиям к рабочим характеристикам, содержащимся в настоящем стандарте.

Испытания следует проводить с установленной на место надлежащей опорной системой для загрузки. Технические характеристики воды, используемой для выработки пара и других целей, должны удовлетворять техническим требованиям, установленным изготовителем стерилизатора.

Примечание - В приложении F приведены обоснования методов испытаний.

Для конкретных стерилизаторов и/или определенных медицинских изделий некоторые испытания или испытательные загрузки будут неприменимы по физическим причинам. В таких случаях необходимы альтернативные процедуры испытаний и/или конкретные испытательные устройства (например, коммуникатор) для того, чтобы продемонстрировать:

- соответствие требованиям 5.3.2 настоящего стандарта, а в случаях, если это невозможно,

- достижение гарантированного уровня стерильности (SAL) 106 при испытаниях согласно ЕН ИСО 14937.

В случае проведения таких испытаний они должны быть полностью документированы. В руководство или в предпродажную документацию должна быть включена следующая информация:

- обоснование неприменимости стандартных требований к испытаниям;

- идентификация медицинских устройств, для которых аттестуется цикл;

- если используется коммуникатор, то его полные характеристики для обеспечения возможности воспроизведения третьими сторонами указанных испытаний и коммуникатора;

- результаты типовых испытаний на данном конкретном объекте.

7.2 Типовые испытания

7.2.1 Для каждого (предусмотренного) цикла стерилизации должны быть выполнены указанные в таблице 4 типовые испытания для соответствующего типа циклов стерилизации, включая любые дополнительные испытания, которые подтверждают указанные изготовителем характеристики данного конкретного цикла. Эти испытания следует проводить на одном или нескольких стерилизаторах в соответствии с промышленными стандартами или техническими условиями.

7.2.2 Если во время типовых испытаний стерилизатор подсоединяют к внешним коммунальным системам, то эти системы должны удовлетворять требованиям 4.7.

7.2.3 Стерилизаторы должны рассматриваться как имеющие одинаковую конструкцию и не требовать отдельных типовых испытаний, если они имеют:

a) одинаковое число дверей одинаковой конфигурации;

b) одинаковую ориентацию всех патрубков для подводок в камеру стерилизатора;

c) одинаковую систему управления с одинаковыми местоположением и ориентацией всех датчиков, требуемых настоящим стандартом;

d) одинаковые циклы стерилизации.

7.2.4 Нижеследующие изменения конструкции не требуют отдельных типовых испытаний:

a) разница в размерах камер стерилизаторов не свыше ±10% их размеров при одинаковых формах камер стерилизаторов;

b) изменение продолжительности горизонтального участка в циклах стерилизации, имеющих одинаковую температуру стерилизации и одинаковый этап удаления воздуха (см. также 4.6.3).

Примечание - Изменение температуры стерилизации может влиять на этап удаления воздуха;

c) любое изменение изготовителя оборудования и конструкции, включая принадлежности в камере, при условии наличия документированного подтверждения аттестации конструктивных изменений с целью показать, что они не оказывают неблагоприятного влияния на рабочие характеристики стерилизатора, которое нарушило бы соответствие настоящему стандарту.

7.2.5 При добавлении или изменении циклов стерилизации в существующем стерилизаторе, прошедшем типовые испытания, должны быть проведены испытания только этих дополнительных или измененных циклов.

7.3 Заводские испытания

7.3.1 Для каждого (предусмотренного) цикла стерилизации должны быть выполнены указанные в таблице 4 заводские испытания для соответствующего типа циклов стерилизации, включая любые дополни тельные испытания, которые подтверждают указанные изготовителем характеристики данного конкретного цикла.

Примечание - Испытания, указанные в таблице 4, не распространяются на программы специальных изделий, не попадающих под действие настоящего стандарта.

7.3.2 Испытаниям, приведенным в таблице 4, на заводе-изготовителе должен быть подвергнут каждый стерилизатор. При проведении монтажных испытаний заводские испытания не требуются.

Примечание 1 - Заводские испытания или монтажные испытания являются окончательными испытаниями перед сдачей стерилизатора в эксплуатацию.

Примечание 2 - Поставщик и изготовитель стерилизатора должны согласовать между собой ответственность за заводские испытания.

Примечание 3 - По договору между изготовителем или поставщиком стерилизатора и покупателем могут потребоваться дополнительные испытания.

7.3.3 Если во время заводских испытаний стерилизатор подсоединяется к внешним коммунальным системам, то эти системы должны удовлетворять требованиям 4.7.

7.4 Монтажные испытания

7.4.1 Если сборку стерилизатора проводят на территории пользователя или если стерилизатор подсоединен к внешним системам, которые могут отрицательно повлиять на процесс стерилизации (исключая напряжение питания), то должны быть выполнены полные монтажные испытания, указанные в таблице 4.

7.4.2 Если выполняются монтажные испытания, то заводские испытания не требуются.

Примечание - Заводские испытания или монтажные испытания являются окончательными испытаниями перед сдачей стерилизатора в эксплуатацию.

7.4.3 Если во время монтажных испытаний стерилизатор подсоединяется к внешним коммунальным системам, то эти системы должны удовлетворять требованиям 4.7.

Примечание 1 - Поставщик и пользователь должны согласовать между собой ответственность за заводские испытания.

Примечание 2 - По договору между изготовителем или поставщиком стерилизатора и покупателем могут потребоваться дополнительные испытания.

8 Испытательное оборудование

8.1 Общие положения

Испытательное оборудование должно быть способно создавать запись всех получаемых данных, которые должны быть сохранены для интерпретации результатов. Должно быть установлено, что на момент использования измерительная аппаратура работает в рамках своих технических характеристик.

8.2 Датчики температуры

8.2.1 Датчики температуры используются для измерения температуры в местах, указанных в испытаниях, описанных в настоящем стандарте.

Примечание - Все датчики температуры, используемые во время испытаний, должны иметь одинаковые рабочие характеристики.

8.2.2 Температуры, измеряемые всеми датчиками температуры, когда они погружены в термостат, поддерживающий температуру внутри полосы температур стерилизации с точностью ±0,1°С, должны различаться не более чем на 0,5 К.

Примечание - Датчики температуры могут быть либо платиновыми термометрами сопротивления, соответствующими типу А по ЕН 60751, либо термопарами, соответствующими одной из таблиц допусков типа 1 по ЕН 60584-2.

8.2.3 Площадь поперечного сечения любой части датчика или его соединительных проводов внутри камеры стерилизатора не должна превышать 3,2 мм2.

Примечание - Это необходимо для предотвращения существенного влияния со стороны датчиков температуры на процесс стерилизации или проникновения пара.

8.2.4 На точность датчика температуры не должны влиять его соединительные провода или окружающая среда, в которой он находится, например давление, пар или вакуум.

8.2.5 При испытаниях в воде датчики температуры должны иметь время отклика T0,9 < 1 с.

8.3 Термометрические регистрирующие приборы

8.3.1 Для регистрации температур, измеряемых в местах, указанных для испытаний, описанных в настоящем стандарте, следует использовать термометрический регистрирующий прибор (приборы) в сочетании с датчиками температуры. Его можно также использовать для проверки термометрических измерительных приборов, смонтированных в стерилизаторе.

8.3.2 Если используются несколько приборов, то должны быть предусмотрены средства для синхронизации времени с точностью 1 с.

8.3.3 Термометрический регистрирующий прибор должен быть способен записывать, по крайней мере, три канала для заводских испытаний и монтажных испытаний и, по крайней мере, восемь каналов для типовых испытаний. Каналы могут быть уплотненными или независимыми друг от друга. Частота опроса каждого канала должна быть не меньше одного раза в 2,5 с.

8.3.4 Диапазон шкалы аналоговых термометрических регистрирующих приборов должен включать интервал температур от 50°С до 150°С. Наименьший интервал между отметками не должен превышать 1 К при минимальной ширине 1 мм, а скорость диаграммы не должна быть меньше 15 мм/мин. Разрешающая способность должна быть равна или меньше 0,5 К.

8.3.5 Термометрические регистрирующие приборы, осуществляющие цифровые записи, должны проводить регистрацию и запись с шагом не более 0,1 К, при этом диапазон шкалы должен включать интервал температур от 50°С до 150°С.

8.3.6 Погрешность системы измерения температуры (без учета датчиков температуры) не должна превышать ±0,25% в испытаниях при окружающей температуре (20±3)°С. Дополнительная ошибка, обусловленная изменением окружающей температуры, не должна превышать 0,04 K/K.

8.3.7 Прибор для регистрации температуры должен быть откалиброван. Калибровку и документирование необходимо выполнять в соответствии с инструкциями изготовителя. Калибровку необходимо выполнять с использованием рабочего или вторичного эталона, поверенного по национальному или первичному эталону.

8.3.8 Система измерения температуры должна быть верифицирована по независимому образцовому источнику температуры при температуре внутри полосы температуры стерилизации на месте эксплуатации.

8.3.9 Образцовый источник температуры должен удовлетворять следующим требованиям:

- должен включать вторичный образцовый термометр, поверенный по национальному или первичному эталону, и должен включать диапазон температур от 100°С до 140°С. Наименьший интервал между отметками не должен превышать 0,2 K;

- должен иметь термометрический канал с размерами, позволяющими разместить датчики температуры, описанные в 8.2. Максимальная разность температур внутри канала не должна превышать 0,2 К, а точность регулирования должна лежать в пределах ±0,1 K в диапазоне температур от 100°С до 140°С.

8.4 Приборы для измерения и регистрации давления

8.4.1 Для регистрации давления в камере стерилизатора во время испытательного цикла стерилизации следует использовать прибор для измерения и регистрации давления в сочетании сдатчиками давления. Его можно также использовать для проверки прибора (приборов) для измерения давления, смонтированного в стерилизаторе.

8.4.2 Прибор для регистрации давления должен записывать давление, измеряемое датчиком (датчиками) измерения давления. Частота опроса каждого канала должна быть не меньше одного раза в секунду. Прибор может быть встроен в прибор для измерения температуры в виде дополнительного канала, откалиброванного по давлению.

8.4.3 Диапазон шкалы для регистрирующих приборов, генерирующих аналоговые записи, должен включать интервал от 0 до 400 кПа (от 0 до 4 бар абс.). Наименьший интервал между метками не должен превышать 4 кПа (0,04 бар) при минимальной ширине 1 мм, а скорость диаграммы не должна быть меньше 15 мм/мин. Разрешающая способность должна быть не меньше 2 кПа (0,02 бар).

8.4.4 Приборы для регистрации давления, создающие цифровые записи, должны осуществлять регистрацию и запись с шагом не более 1 кПа (0,01 бар), при этом диапазон шкалы должен включать интервал от 0 до 400 кПа (от 0 до 4 бар абс.).

8.4.5 В процессе эксплуатации погрешность индикатора и системы измерения/регистрации в диапазоне от 0 до 400 кПа (от 0 до 4 бар абс.), измеренная при окружающей температуре (20±3)°С, не должна превышать ±2 кПа.

8.4.6 Температурный коэффициент измерительной системы не должен превышать 0,01%/K при температуре, при которой будет использоваться датчик давления.

8.4.7 Ошибка из-за изменения окружающей температуры не должна превышать 0,02%/K.

8.4.8 Собственная частота прибора для измерения давления и подсоединенного трубопровода должна быть не меньше 10 Гц. Постоянная времени нарастания давления (от 0% до 63%) должна быть не меньше 0,04 с.

8.4.9 Прибор для регистрации температуры должен быть откалиброван с использованием рабочего или вторичного эталона, поверенного по национальному или первичному эталону. Калибровку и документирование необходимо выполнять в соответствии с инструкциями изготовителя. Калибровка должна включать использование минимального давления, которое будет возникать на этапе удаления воздуха в каком-либо из циклов стерилизации, минус 20%, и максимального давления, которое может возникать в каком-либо из циклов стерилизации, плюс 10%.

8.5 Испытательное оборудование для проведения испытаний на натекание воздуха

8.5.1 Индикатор абсолютного давления

Индикатор абсолютного давления, требуемый для проведения испытаний на натекание воздуха, должен:

a) быть цифровым или аналоговым;

b) иметь градуировку в кПа или миллибарах;

c) иметь шкалу, включающую интервал от 0 до 16 кПа (от 0 до 160 мбар абс.);

d) иметь абсолютную погрешность в пределах ±2 кПа или лучше в диапазоне шкалы от 4 до 20 кПа (от 40 до 200 мбар абс.);

e) иметь линейность 1% или лучше в диапазоне шкалы от 4 до 20 кПа (от 40 до 200 мбар абс.);

f) на приборах с аналоговой индикацией иметь шкалу с ценой деления не больше 0,4 кПа (4 мбар) и с расстоянием между делениями, равным или большим чем 1 мм/0,1 кПа (1 мм/мбар);

g) на цифровых приборах иметь разрешающую способность 0,1 кПа (1 мбар).

8.5.2 Индикатор абсолютного давления для определения окружающего атмосферного давления

Индикатор абсолютного давления для определения окружающего атмосферного давления должен:

a) быть цифровым или аналоговым;

b) иметь градуировку в кПа;

c) иметь шкалу, включающую интервал от 80 до 105 кПа (от 800 до 1050 мбар абс.);

d) иметь погрешность 1% или лучше в диапазоне шкалы от 94 до 105 кПа (от 940 до 1050 мбар абс.);

e) на аналоговых приборах иметь шкалу с ценой деления не больше 0,4 кПа (4 мбар) и с масштабом не больше 0,1 кПа/мм (1 мбар/мм);

f) на приборах с цифровой индикацией иметь разрешающую способность 0,1 кПа (1 мбар).

Примечание - Допускается использовать приборы для измерения и регистрации давления, указанные в 8.4.

8.5.3 Секундомер

Секундомер, используемый в испытаниях на натекание воздуха, должен иметь погрешность не более ±0,5 с за период 15 мин.