![]() — Все документы — ГОСТы — ГОСТ Р 56828.47-2019 НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ. ПРОИЗВОДСТВО ЦЕМЕНТА. ВЫБОР МАРКЕРНЫХ ПОКАЗАТЕЛЕЙ ДЛЯ ВЫБРОСОВ В АТМОСФЕРУ ОТ ПРОМЫШЛЕННЫХ ИСТОЧНИКОВ

— Все документы — ГОСТы — ГОСТ Р 56828.47-2019 НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ. ПРОИЗВОДСТВО ЦЕМЕНТА. ВЫБОР МАРКЕРНЫХ ПОКАЗАТЕЛЕЙ ДЛЯ ВЫБРОСОВ В АТМОСФЕРУ ОТ ПРОМЫШЛЕННЫХ ИСТОЧНИКОВ

ГОСТ Р 56828.47-2019 НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ. ПРОИЗВОДСТВО ЦЕМЕНТА. ВЫБОР МАРКЕРНЫХ ПОКАЗАТЕЛЕЙ ДЛЯ ВЫБРОСОВ В АТМОСФЕРУ ОТ ПРОМЫШЛЕННЫХ ИСТОЧНИКОВ

Добавил:

Дата: [12.09.2019]

ГОСТ Р 56828.47-2019 НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ. ПРОИЗВОДСТВО ЦЕМЕНТА. ВЫБОР МАРКЕРНЫХ ПОКАЗАТЕЛЕЙ ДЛЯ ВЫБРОСОВ В АТМОСФЕРУ ОТ ПРОМЫШЛЕННЫХ ИСТОЧНИКОВ

Best available techniques. Manufacture of cement. Selection of marker indicators for air emissions from industrial sources

Предисловие

1 Разработан Некоммерческой организацией "Союз производителей цемента "СОЮЗЦЕМЕНТ" (НО "СОЮЗЦЕМЕНТ") совместно с Федеральным государственным автономным учреждением "Научно-исследовательский институт "Центр экологической промышленной политики" (ФГАУ "НИИ "ЦЭПП")

2 Внесен Техническим комитетом по стандартизации ТК 113 "Наилучшие доступные технологии"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 5 февраля 2019 г. N 21-ст

4 Введен впервые

1 Область применения

Настоящий стандарт устанавливает методику выбора маркерных веществ для осуществления производственного экологического контроля выбросов на предприятиях по производству цемента и определяет перечень требований к исходной информации, необходимой для выбора маркерных веществ.

Положения, установленные в настоящем стандарте, целесообразно использовать при актуализации информационно-технического справочника по наилучшим доступным технологиям [1].

Настоящий стандарт распространяется на проектируемые и реконструируемые промышленные предприятия по производству цемента, оказывающие негативное воздействие на окружающую среду.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 17.2.1.04 Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 32693 Учет промышленных выбросов в атмосферу. Термины и определения

ГОСТ Р 56828.15 Наилучшие доступные технологии. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 17.2.1.04, ГОСТ 17.2.3.02, ГОСТ 32693 и ГОСТ Р 56828.15, а также следующие термины с соответствующими определениями:

3.1

|

выброс: Поступление в окружающую воздушную среду любых газопылевых загрязнений от промышленных или сельскохозяйственных предприятий, группы предприятий в течение короткого периода времени или за определенный установленный период (ч, сут). [ГОСТ Р 56828.37-2018, статья 2] |

3.2

|

загрязняющее вещество: Вещество или смесь веществ, количество и/или концентрация которых превышают установленные для химических веществ, в том числе радиоактивных, иных веществ и микроорганизмов нормативы и оказывают негативное воздействие на окружающую среду. [[2], статья 1] |

3.3

|

контроль в области охраны окружающей среды (экологический контроль): Система мер, направленная на предотвращение, выявление и пресечение нарушения законодательства в области охраны окружающей среды, обеспечение соблюдения юридическими лицами и индивидуальными предпринимателями требований, в том числе нормативов и нормативных документов, федеральных норм и правил, в области охраны окружающей среды. [[2], статья 1] |

3.4

|

маркерный показатель: Индивидуальный или интегральный показатель, в том числе вещество, характеризующее применяемые технологии, отражающее особенности этих технологий, наиболее значимый для оценки экологической результативности и ресурсоэффективности конкретных производственных процессов. [3] |

3.5

|

наилучшая доступная технология: Технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения целей охраны окружающей среды при условии наличия технической возможности ее применения. [[2], статья 1] |

3.6

|

негативное воздействие на окружающую среду: Воздействие хозяйственной и иной деятельности, последствия которой приводят к негативным изменениям качества окружающей среды. [[2], статья 1] |

3.7 объект, оказывающий негативное воздействие на окружающую среду: Объект капитального строительства и/или другой объект, а также их совокупность, объединенные единым назначением и/или неразрывно связанные физически или технологически, расположенные в пределах одного или нескольких земельных участков и способствующие уменьшению биоразнообразия по причине загрязнения окружающей среды за счет образуемых при функционировании и/или образованных прежде отходов, сбросов, выбросов и других загрязнений.

3.8

|

предельно допустимый выброс; ПДВ: Норматив выброса вредного (загрязняющего) вещества в атмосферный воздух, который определяется как объем или масса химического вещества либо смеси химических веществ, микроорганизмов, иных веществ, как показатель активности радиоактивных веществ, допустимый для выброса в атмосферный воздух стационарным источником и/или совокупностью стационарных источников, и при соблюдении которого обеспечивается выполнение требований в области охраны атмосферного воздуха. [[2], статья 5] |

3.9

|

стационарный источник загрязнения окружающей среды: Источник загрязнения окружающей среды, местоположение которого определено с применением единой государственной системы координат или который может быть перемещен посредством передвижного источника загрязнения окружающей среды. [[2], статья 1] |

3.10

|

эмиссия в окружающую среду: Прямой или опосредованный выпуск в воздушную и водную среды, на/под земную поверхность веществ, вибрации, шума, тепла, электромагнитных или прочих излучений. [ГОСТ Р 57075-2016, статья 3] |

4 Выбросы в окружающую среду при производстве цемента

Цемент является основным материалом, используемым для строительства и возведения зданий и сооружений. Получают его совместным измельчением портландцементного клинкера и добавок.

Процесс обжига портландцементного клинкера является наиболее важной частью процесса производства цемента, связанного с вопросами окружающей среды, а именно с использованием энергии и выбросами в атмосферу.

В зависимости от используемых процессов производства цементный завод осуществляет выбросы в воздух и в почву (как отходы). В исключительных случаях выбросы могут оказаться и в воде. В дополнение на окружающую среду могут воздействовать шум и неприятные запахи.

Основными выбросами в производстве цемента являются выбросы в атмосферный воздух из печной системы.

Во всех печных системах обжигаемый материал движется противотоком (навстречу) по отношению к топочным газам. Этот противоток влияет на величину выбросов, так как образуется своего рода кипящий слой. Многие компоненты, которые образуются при горении топлива и при превращении сырьевых материалов в клинкер, остаются в газовой фазе до тех пор, пока они не адсорбируются или конденсируются на движущемся материале.

Ключевыми загрязняющими веществами, попадающими в атмосферу являются пыль, оксиды азота (NOx) и диоксид серы (SO2). Также могут выделятся монооксид углерода (СО), полихлорированные дибензодиоксины (ПХДД) и дибензофураны (ПХДФ), органические соединения (полиароматические углеводороды), металлы [ртуть (Hg), талий (Tl), кадмий (Cd)], хлористый водород (HCl) и фтористый водород (HF). Типы и количество загрязняющих веществ зависят от различных факторов, например от вида используемых материалов и топлива, типа применяемого процесса.

Измерения при осуществлении производственного экологического контроля производятся в отношении маркерных загрязняющих веществ, определяемых для контроля загрязнения окружающей среды в зависимости от применяемых технологических процессов по [2].

Для сравнительной оценки технологий производства портландцемента следует использовать:

- показатели технологической эффективности производства, непосредственно связанные с воздействием на окружающую среду процессы производства (например, удельный расход сырьевых материалов на производство 1 т портландцементного клинкера и цемента, удельный расход топлива на обжиг 1 т портландцементного клинкера, удельный расход энергии на производство 1 т цемента);

- экологические маркеры - вещества или физические явления, возникающие при производстве цемента, эмитируемые в окружающую среду и наносящие ощутимый экологический вред окружающей среде и здоровью человека.

Для выбора экологических маркеров необходимо рассмотреть свойства каждого из загрязняющих веществ и выявить перечень значимых загрязняющих веществ в выбросах при производстве цемента.

В настоящем стандарте не рассматриваются показатели технологической эффективности производства.

4.1 Выбросы пыли

Пыль - это мелкие (менее 0, 1 мм) частицы минерального или органического происхождения, взвешенные в воздухе или газе.

Технология производства цемента включает в качестве обязательного процесса тонкое измельчение материалов. Выбросы пыли возникают везде, где потоки газов или воздуха контактируют с тонкоизмельченным неорганическим материалом: в процессе дробления, транспортирования, складирования сырьевых материалов, при помоле и обжиге сырьевой смеси, охлаждении и складировании портландцементного клинкера, помоле, транспортировании и отгрузке цемента, хранении и подготовке твердого топлива или топливных отходов. Основное количество пылегазовой смеси формируется при обжиге цементного клинкера и при тонком его измельчении.

Химический состав пыли может изменяться в широких пределах. Для цементных заводов обычно рассматривают выбросы пыли с содержанием SiO2 до 20 масс. % (преимущественно пыль сырьевых компонентов) и с содержанием SiO2 от 20 до 70 масс. % (клинкерная и цементная пыль).

Основным источником организованных выбросов пыли на цементных заводах являются вращающиеся печи, клинкерные холодильники, мельницы сухого помола (цементные, угольные), цементные силосы, установки для тарирования и отгрузки цемента. Неорганизованные выбросы пыли возникают при дроблении, транспортировке, складировании сухих материалов, их подаче в бункеры мельниц, движении автотранспорта по дорогам.

Поскольку основной объем запыленных газов при производстве цемента образуется в процессе обжига клинкера во вращающихся печах, то в качестве маркера рекомендуется использовать прежде всего содержание пыли в выбросах из вращающихся печей, установив для этого соответствующие нормативы, при одновременном принятии мер по минимизации выбросов пыли из других организованных и неорганизованных источников.

Выбросы пыли также могут являться обобщающим маркерным показателем, так как с ними связаны выбросы большинства нелетучих или малолетучих тяжелых металлов и диоксинов.

4.2 Выбросы NOx

Процесс обжига клинкера является высокотемпературным процессом, в результате которого образуются оксиды азота. Эти оксиды представляют собой одни из ключевых загрязняющих веществ, выбрасываемых в воздух цементными заводами. Они образуются в процессе обжига как в результате связывания азота топлива с кислородом в пламени, так и связыванием атмосферного азота и кислорода воздуха, подаваемого для горения. Они состоят из смеси NO (≈ 95 %) и NO2 (≈ 5 %).

При обжиге портландцементного клинкера существуют три пути образования оксидов азота - тепловые, быстрые и топливные оксиды азота.

Выделение NOx сильно зависит от типа используемого процесса. Выбросы NOx особенно велики для длинных вращающихся печей мокрого способа производства при обжиге трудно обжигаемых сырьевых смесей с использованием газообразного топлива. С увеличением влажности топлива выбросы NOx снижаются.

В печах сухого способа, оснащенных циклонными теплообменниками и декарбонизаторами, часть топлива (до 60 %) сжигается в декарбонизаторе при температурах до 1000 °С, что приводит к снижению суммарных выбросов NOx за счет снижения образования тепловых NOx. Подобным образом действуют и другие способы частичного сжигания топлива в холодном конце печи: в газоходе перед первой ступенью циклонного теплообменника или в камере колосникового теплообменника.

При снижении температуры факела и коэффициента избытка воздуха в печи, снижении содержания азота в топливе или сжигаемых топливных отходах, снижении реакционной способности и увеличении длительности реакции горения топлива выбросы NOx обычно снижаются. Большое влияние на образование NOx оказывает конструкция форсунки печи.

4.3 Выбросы SO2

Выбросы SO2 из цементных печей зависят прежде всего от концентрации летучих соединений серы в сырьевых материалах и топливе, а также от способа производства цемента и внутренней циркуляции летучих сернистых соединений в печи. SO2 может выбрасываться в атмосферу в виде различных сернистых соединений с пылью или клинкером.

В зависимости от месторождения сырьевые материалы могут содержать серу в виде сульфатов MeSO4 (реже - сульфитов MeSO3) или сульфидов MeS. Большая часть сульфатной или сульфитной серы выходит из печи с портландцементным клинкером. Сульфидная сера окисляется кислородом еще в циклонном теплообменнике и частично выходит из печи в виде газообразного SO2. Сера и сернистые соединения, поступающие во вращающуюся печь с топливом, окисляются до SO2. Однако в более холодных зонах печи SO2 реагирует со щелочами сырья с образованием сульфитов или сульфатов, вновь поступающих в печь. Создается кругооборот SO2 в печи, что приводит к его постепенному накоплению.

Зона декарбонизации вращающейся печи - идеальное место для захвата SO2 из отходящих газов. Степень связывания SO2 из газов зависит от содержания в них кислорода, температуры, влагосодержания, времени пребывания газа в зоне, концентрации SO2, поверхности материала, связывающего SO2. В дальнейшем часть SO2 удаляется из печи с безвозвратным пылеуносом, а большая часть - с портландцементным клинкером.

Выбросы SO2 из вращающейся печи увеличиваются при наличии в сырьевых материалах органической серы или серы в виде пирита или марказита (лучистого колчедана). При обжиге сырьевых материалов, в которых сера присутствует в виде сульфатов (сульфитов), выбросы SO2 из печи обычно не превышают 10 мг/нм3.

В длинных печах мокрого способа производства взаимодействие SO2 с щелочными материалами слабое, поэтому сера из топлива и особенно топливных отходов может привести к некоторому увеличению выбросов SO2.

В башне кондиционирования отходящих газов при сухом способе производства связывается относительно небольшое - около 10 % - количество SO2. Сырьевая мельница, в которой происходит постоянное обновление новых поверхностей материала и присутствует большое количество водяных паров, позволяет снизить концентрацию SO2 в отходящих дымовых газах на 20-70 %.

Выбросы SO2 могут значительно увеличиваться при следующих отклонениях от нормальных режимов работы печи:

- восстановительная среда при обжиге клинкера, снижающая связывание SO2 в нелетучие неорганические соединения;

- чрезмерное накопление сульфатов при длительном внутреннем кругообороте летучих соединений серы в печи и/или циклонном теплообменнике.

При нормировании выбросов оксидов серы из отходящих газов вращающихся печей следует принимать во внимание начальную концентрацию SO2 в газах; высокая концентрация SO2 указывает, как отмечено выше, на особенности сырьевой базы предприятия. В этом случае для данного предприятия могут устанавливаться более высокие значения нормативов выбросов.

4.4 Выбросы СО

В дымовых газах клинкерообжигательных печей СО может появиться двумя путями:

- либо в связи с неполным сгоранием технологического топлива при недостаточном количестве кислорода в воздухе или недостаточном количестве воздуха, подаваемого во вращающуюся печь или в декарбонизатор вращающейся печи;

- либо в связи с присутствием различных органических соединений, содержащих углерод, в сырьевых материалах.

Присутствие СО в дымовых газах цементных печей приводит к снижениям выбросов NOx из-за их восстановления до элементарного азота. Однако выбросы SO2 могут при этом увеличиться, так как в восстановительной среде SO2 хуже связывается со щелочными соединениями и образует менее стабильные сульфиты. При концентрации СО более 0, 5 % в дымовых газах, содержащих кислород, образуется взрывоопасная смесь, способная к взрыву и разрушению оборудования для улавливания пыли (электрофильтра).

Восстановительная среда в печи приводит к ухудшению качества портландцементного клинкера: идет частичное разрушение алюмоферритов кальция, алита, образуются менее активные полиморфные модификации белита.

На современных цементных заводах специальные устройства отключают электрофильтр при превышении порогового значения концентрации СО в отходящих дымовых газах.

Выбросы СО, как правило, увеличиваются при пуске или остановке вращающихся печей, при нестабильном питании печи топливом или при использовании топлива с резко изменяющимися характеристиками или при наличии в сырье углерода или его соединений. При стабильной работе и правильной настройке печного агрегата выбросы СО из печей для обжига клинкера обычно невелики.

При нормировании выбросов СО необходимо учитывать, что их предельное значение должно устанавливаться с учетом сырьевой базы предприятия, применяемой технологии и оборудования.

4.5 Выбросы металлов и их соединений

Металлы и их соединения поступают в печь для обжига клинкера с сырьевыми материалами и с технологическим топливом.

В зависимости от летучести металлов и их соединений все металлы могут быть разделены на четыре класса:

- металлы, которые в чистом виде или в виде соединений с другими элементами представляют собой тугоплавкие, нелетучие вещества. К ним относятся такие металлы, как Ва, Be, Cr, As, Al, Ni, Са, Fe, Mn, Cu и Ag. В процессе обжига эти металлы полностью адсорбируются клинкером и выводятся из печи вместе с ним. В отходящих газах они могут присутствовать только в составе пыли, а уровень их эмиссии в атмосферу зависит только от эффективности работы пылеулавливающего оборудования;

- металлы, которые в виде соединений являются частично летучими: Sb, Cd, Pb, Se, Zn, K и Na. В виде сульфатов или хлоридов эти металлы способны возгоняться в интервале температур 1000-1300 °С и конденсироваться при 700-900 °С, что приводит к появлению внутренней рециркуляции и их накоплению в нижних ступенях циклонного теплообменника и в зоне твердофазовых реакций. Они также практически полностью выводятся из печи с клинкером, а уровень их эмиссии в атмосферу зависит от эффективности работы пылеулавливающего оборудования;

- в виде металла или в виде соединений Tl обладает высокой летучестью, его конденсация происходит в температурном интервале 450-550 °С, т.е. в верхних ступенях циклонного теплообменника, что приводит к накоплению и постепенному росту его концентрации в составе пыли;

- Крайне летучим соединением является Hg, она почти полностью удаляется из печи с отходящими газами, и лишь незначительная ее часть адсорбируется пылью с последующим осаждением в пылеулавливающих установках.

К 1-му классу опасности относятся металлы и их соединения по [4] - Ва, Be, V, Hg, Cd, Ni, Pb, Tl, Те и Se. Среди этих металлов частичной и высокой летучестью обладают Hg, Cd, Tl и Pb.

Поведение и уровень эмиссии отдельных металлов зависит от их летучести, способа ввода в печь, концентрации металла в сырьевых материалах и топливе или топливосодержащих отходах, возникновения явления рециркуляции и аккумулирования металлов и от эффективности осаждения пыли в пылеосадительной системе.

Металлы, внедренные в процесс обжига через сырьевые материалы и топливо, могут испаряться полностью или частично в теплообменнике и/или в печи в зависимости от их летучести, взаимодействия с соединениями, присутствующими в газовой фазе, и конденсироваться на клинкере, подаваемом в холодильник. Металлы из топлива первоначально поступают в дымовые газы, но выбрасываются вместе с ними из печи в очень малом количестве благодаря удерживающей способности печи и теплообменника. Поскольку отношение сырьевых материалов к топливу в клинкере составляет примерно 10:1, то вид и природа сырьевых материалов являются решающим фактором для выбросов металлов.

Нелетучие металлы почти полностью выходят из печи с портландцементным клинкером - As (≈ 92 %), Ni (≈ 97 %), Zn (≈ 88 %), Be (≈ 96 %). Концентрация этих металлов в пыли, выбрасываемой в атмосферу после очистки газов в пылеосадительных установках, незначительна.

Частично летучие и высоколетучие металлы и их соединения имеют тенденцию к организации кругооборота (рецикла) внутри печной системы и циклонного теплообменника. В процессе кругооборота их концентрация в определенных зонах печи и теплообменника постепенно увеличивается, что приводит к некоторому увеличению эмиссии данных металлов и их соединений в атмосферу вместе с пылью. Большая часть Cd (≈ 88 %) и Pb (≈ 77 %) удаляются вместе с безвозвратным пылеуносом.

Особое положение среди металлов благодаря своей высокой летучести занимает Hg. В интервале температур, соответствующих температуре отходящих из печи газов, почти вся Hg находится в газообразном состоянии и полностью выносится из печи в атмосферу. Лишь незначительная часть Hg при резком снижении температуры отходящих газов может конденсироваться на частицах пыли и таким образом улавливаться в системе пылеосаждения. Высоколетучие Hg (≈ 98 %) и Tl (≈ 42 %) удаляются из вращающейся печи с отходящими газами.

4.6 Выбросы газообразных HCl и HF

Неорганические соединения хлора и фтора являются минорными компонентами портландцементного клинкера: их содержание в клинкере обычно не превышает 0, 05-0, 1 масс. % в пересчете на Сl- или F-.

В систему вращающейся печи HCl и HF попадают двумя способами:

- с сырьевыми материалами как примесь или в некоторых случаях как специальная добавка с целью интенсификации процесса клинкерообразования и снижения температуры обжига портландцементного клинкера;

- как компонент использующихся для производства цемента отходов, главным образом топливных.

В процессе обжига HCl и HF взаимодействуют со щелочными компонентами сырьевой смеси (Са, Na, K и др.) с образованием легкоплавких и летучих соединений. Благодаря своей высокой летучести щелочные HCl и HF возгоняются (испаряются) в горячих зонах печи (декарбонизации, твердофазовых реакций, спекания) и потоком дымовых газов уносятся в более холодные зоны, где при температурах 600-900 °С вновь переходят в твердое состояние (конденсируются), оседают на поверхности частиц сырьевой смеси и пыли и вновь направляются в более горячие зоны печи. В результате внутри печи и частично циклонного теплообменника образуется устойчивый кругооборот щелочных соединений Cl и F, что приводит к многократному локальному повышению концентрации этих соединений. Для разрыва циклического кругооборота легколетучих соединений Cl и F в печи используется система байпасирования печных газов.

Так как соединения Cl и F удаляются из печи вместе с пылью, то выбросы этих соединений в значительной мере зависят от эффективности функционирования системы пылеулавливания, особенно в отношении пыли мелкой фракции с размером частиц менее 10 мкм (РМ10).

4.7 Выбросы полихлорированных дибензодиоксинов и дибензофуранов

В результате протекания различных сложных процессов, зависящих от конструкции печи, условий горения, условий подачи сырьевых материалов в печь и типа эксплуатируемого обеспыливающего оборудования, могут образовываться ПХДД и ПХДФ. Кроме того, присутствие Cl совместно с органическими соединениями потенциально может вызвать образование ПХДД и ПХДФ в любом высокотемпературном процессе. Данные соединения могут образовываться в циклонном теплообменнике или после теплообменника, а также в установках обеспыливания, если в сырьевых материалах присутствуют в достаточном количестве Cl и углеводороды.

Однако образование дибензодиоксинов и дибензофуранов и их последующие выбросы происходят, если одновременно соблюдается пять условий:

- наличие углеводородов;

- наличие HCl;

- наличие катализатора (считается, что Cu2+ и Fe2+ оказывают каталитический эффект);

- наличие соответствующего температурного интервала (между 200 и 450 °С с максимумом при 300-325 °С);

- длительное время пребывания материала в соответствующем интервале температур.

Кроме того, в газовом потоке должен присутствовать молекулярный кислород. С повышением концентрации кислорода скорость реакции образования ПХДД и ПХДФ увеличивается с порядком реакции примерно 0, 5.

Поскольку хлорированные дибензодиоксины и дибензофураны могут образоваться вновь при охлаждении в интервале температур от 450 до 200 °С, то очень важно отходящие из печной системы газы быстро охладить ниже этих температур.

Образование ПХДД и ПХДФ в теплообменнике невозможно из-за повышения температуры, при которой эти соединения разлагаются. Быстрое разложение ПХДД и ПХДФ происходит при температурах выше 925 °С.

5 Общие указания

5.1 В настоящем стандарте приводится руководство по выбору маркерных показателей для выбросов в атмосферу от промышленных источников (вращающейся печи) при производстве цемента при использовании традиционного минерального топлива. При использовании альтернативных видов топлива при получении цементного клинкера выбор маркерных показателей будет иным.

5.2 Выбор маркерных веществ проводится на основании информации об уровнях выбросов загрязняющих веществ, приведенных в материалах оценки воздействия на окружающую среду (ОВОС).

5.3 Важным требованием к организации выбора маркерных веществ является минимизация расчетов, требующих лишних затрат и усилий как на стадии проведения вычислений, так и на стадии анализа полученных результатов. Рекомендуется избегать нагромождения ненужных расчетных характеристик, затрудняющих анализ результатов и принятие решений. Поэтому необходимо отдельно выявлять те загрязняющие вещества, которые не оказывают заметного влияния на общую экологическую ситуацию.

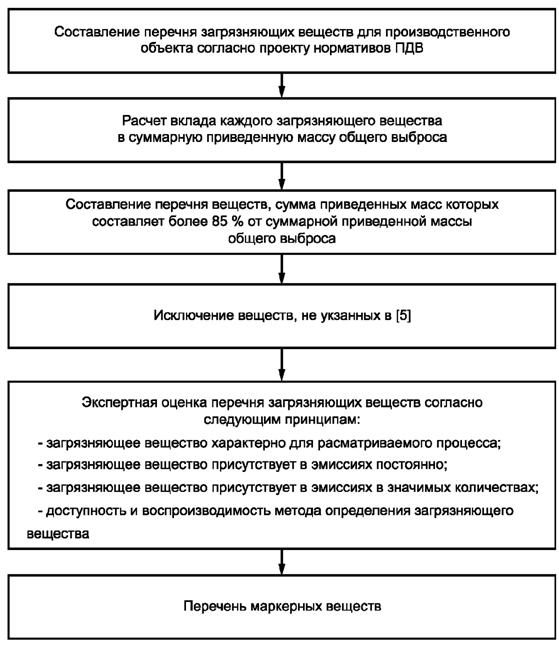

5.4 Выбор маркерных веществ проводится в соответствии с приложением А.

5.5 Пример выбора маркерных веществ согласно положениям настоящего стандарта приведен в приложении Б.

6 Общие подходы к выбору маркерных веществ

6.1 Выявление перечня значимых загрязняющих веществ в выбросах от конкретной технологии

6.1.1 На основе данных, приведенных в материалах ОВОС [производственный объект, виды выбрасываемых загрязняющих веществ, их количество, предельно допустимые концентрации (ПДК), ориентировочные безопасные уровни воздействия (ОБУВ)], выполняется расчет следующих параметров:

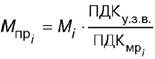

- приведенные массы выброса каждого загрязняющего вещества с учетом его токсичности, которые определяются по формуле

,

,(1)

где Мпрi - приведенная масса i-го загрязняющего вещества, условного загрязняющего вещества в год (т/год);

Mi - масса i-го загрязняющего вещества, выбрасываемая в течение года, т/год;

ПДКу.з.в. - предельная допустимая концентрация условного загрязняющего вещества, равная 1 мг/м3;

ПДКмрi- предельная допустимая концентрация (максимально разовая) i-го загрязняющего вещества в атмосферном воздухе населенных мест, мг/м3;

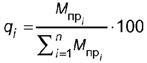

- вклад конкретного загрязняющего вещества в суммарную приведенную массу выброса рассматриваемого производственного объекта по формуле

,

,(2)

где gi - вклад i-го загрязняющего вещества в суммарную приведенную массу общего выброса, %;

n - количество загрязняющих веществ, входящих в общий выброс.

При отсутствии установленной для конкретного загрязняющего вещества ПДКмр допускается применять среднесуточную предельно допустимую концентрацию (ПДКсс) данного загрязняющего вещества или ОБУВ при отсутствии установленной ПДКсс.

6.1.2 На основании полученных данных составляется перечень веществ, сумма приведенных масс которых образует более 85 % от суммарной приведенной массы общего выброса.

Примечание - Вычисление суммы приведенных масс загрязняющих веществ до величины более 85 % от суммарной приведенной массы общего выброса проводят по направлению от вещества с максимальным вкладом в суммарную приведенную массу к веществу с минимальным вкладом. Таким образом, отсекаются загрязняющие вещества, имеющие минимальный вклад в общий выброс и составляющие менее 15 % от суммарной приведенной массы данного выброса.

6.1.3 При наличии необходимых данных по рассматриваемому производственному объекту проводятся проверка полученных результатов и сравнение с реальными выбросами за последний отчетный год.

6.2 Экспертный выбор маркерных веществ

6.2.1 Из полученного перечня загрязняющих веществ исключаются вещества, не указанные в [4].

6.2.2 Посредством экспертной оценки из рассматриваемого перечня загрязняющих веществ делается выбор маркерных веществ для конкретного способа производства продукции.

6.2.3 Выбор маркерных веществ основывается на следующих принципах:

- загрязняющее вещество характерно для рассматриваемого процесса (вещество является частью сырьевого потока, образуется в результате протекания основных или побочных процессов);

- загрязняющее вещество присутствует в эмиссиях постоянно (или систематически, но с высокой известной частотой);

- загрязняющее вещество присутствует в эмиссиях в значимых количествах;

- доступность и воспроизводимость метода количественного определения данного загрязняющего вещества.

6.2.3.1 Характерность вещества определяется его присутствием в сырье, полупродуктах и/или продуктах технологического процесса. Перечень характерных веществ устанавливается на основе экспертного мнения и знания технологического процесса. При этом используются данные технологического регламента производственного объекта, материалы ОВОС, информационно-технического справочника по наилучшим доступным технологиям [1] и другой вспомогательной документации.

6.2.3.2 Постоянство присутствия загрязняющих веществ в эмиссиях устанавливается на основе данных технологического регламента производственного объекта, проекта нормативов ПДВ и другой вспомогательной документации.

6.2.3.3 Значимость содержания загрязняющих веществ в эмиссиях определяется на основе данных проекта нормативов ПДВ (разрешенный выброс загрязняющих веществ) и информации о реальных выбросах загрязняющих веществ при наличии их документального подтверждения.

6.2.3.4 Доступность метода определения загрязняющего вещества в выбросах устанавливается по наличию методик аналитического контроля по данным раздела "Контроль производства и управление технологическим процессом" технологического регламента производственного объекта. Метод(ы) определения данного вещества должен(ны) быть доступным(и), легко воспроизводимым(и) и соответствовать требованиям Государственной системы обеспечения единства измерений [6].

6.2.4 Если ни одно из веществ из перечня загрязняющих веществ, составленного на основании 6.1.2 и 6.2.1, не удовлетворяет всем четырем принципам, сформулированным в 6.2.3, то составляется новый перечень веществ, которые были отброшены в 6.1.2 и сумма приведенных масс которых образует менее 5 % от суммарной приведенной массы общего выброса. Новый перечень веществ проходит последовательный анализ по 6.1.3, 6.2.1-6.2.3.

6.2.5 На основе полученного в ходе экспертной оценки перечня загрязняющих веществ принимается решение о выборе полученных веществ в качестве маркерных.

Приложение А

(обязательное)

Схема выбора маркерных веществ

Рисунок А.1 - Схема выбора маркерных веществ

Приложение Б

(справочное)

Выбор маркерных веществ при производстве цементного клинкера при использовании традиционного минерального топлива

Б.1 На основе информации, приведенной в актуальном проекте нормативов допустимых выбросов, заполняют столбцы с 1 по 5 таблицы Б.1.

Таблица Б.1 - Расчет вклада загрязняющих веществ (ЗВ) в суммарную приведенную массу

|

Выбрасываемое ЗВ |

Количество выбрасываемого ЗВ, т/год |

ПДКмр, мг/м3 |

Приведенная масса, Мпр, т/год |

Вклад ЗВ в суммарную приведенную массу, % | |

|

Наименование |

Код | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Диванадий пентоксид (пыль) (Ванадия пятиокись) |

0110 |

0, 054 |

0, 002* |

27 |

0, 22 |

|

Диэтилртуть (в пересчете на ртуть) |

0119 |

0, 1282 |

0, 0003* |

381, 14 |

3, 17 |

|

Кадмий оксид (в пересчете на кадмий) |

0133 |

0, 0351 |

0, 0003* |

106, 837 |

0, 89 |

|

Кобальт (Кобальт металлический) |

0134 |

0, 0072 |

0, 0004* |

18, 0 |

0, 15 |

|

Марганец и его соединения |

0143 |

0, 1041 |

0, 01 |

10, 41 |

0, 09 |

|

Медь оксид (Меди оксид) (в пересчете на медь) |

0146 |

0, 2988 |

0, 002 |

149, 4 |

1, 24 |

|

Никель и его соединения |

0163 |

0, 0144 |

0, 001* |

14, 4 |

0, 12 |

|

Свинец и его неорганические соединения |

0184 |

0, 181 |

0, 001 |

181, 0 |

1, 51 |

|

Таллий карбонат (в пересчете на таллий) |

0191 |

0, 05128 |

0, 0004* |

128, 205 |

1, 07 |

|

Хром шестивалентный |

0203 |

0, 0576 |

0, 0015* |

38, 4 |

0, 32 |

|

Сурьма |

0290 |

0, 0363 |

0, 01** |

3, 63 |

0, 03 |

|

Азота диоксид (Азот IV оксид) |

0301 |

221, 270 |

0, 2 |

1106, 350 |

9, 21 |

|

Аммиак |

0303 |

54, 6304 |

0, 2 |

273, 152 |

2, 27 |

|

Азот (II) оксид (Азота оксид) |

0304 |

2058, 0788 |

0, 4 |

5145, 197 |

42, 84 |

|

Мышьяк, неорганические соединения (в пересчете на мышьяк) |

0325 |

0, 0144 |

0, 0003* |

48, 0 |

0, 4 |

|

Сера диоксид (ангидрид сернистый) |

0330 |

180, 2805 |

0, 5 |

396, 617 |

3, 3 |

|

Углерод оксид |

0337 |

2068, 98 |

5 |

413, 796 |

3, 45 |

|

Алканы С12-С19 (Углеводороды предельные С12-С19) |

2754 |

36, 847 |

1 |

36, 847 |

0, 31 |

|

Пыль неорганическая 70-20 % SiO2 |

2908 |

821, 5761 |

0, 3 |

2738, 587 |

22, 8 |

|

Пыль неорганическая до 20 % SiO2 |

2909 |

396, 690 |

0, 5 |

793, 380 |

6, 61 |

|

* ПДК с.с. ** ОБУВ. | |||||

Б.2 Выполняют расчет приведенной массы выброса каждого загрязняющего вещества, вошедшего в таблицу Б.1, по формуле (1) и вклада конкретного загрязняющего вещества в суммарную приведенную массу выброса по формуле (2). Полученные результаты вносят в столбцы 5 и 6 таблицы Б.1.

Б.3 На основании заполненной таблицы Б.1 составляется перечень загрязняющих веществ в порядке убывания их вклада в суммарную приведенную массу.

Таблица Б.2 - Перечень загрязняющих веществ в порядке убывания их вклада в суммарную приведенную массу

|

Наименование загрязняющего вещества |

Вклад в суммарную приведенную массу |

|

Азот (II) оксид (Азота оксид) |

42, 84 % |

|

Пыль неорганическая 70-20 % SiO2 |

22, 80 % |

|

Азота диоксид (Азот IV оксид) |

9, 21 % |

|

Пыль неорганическая до 20 % SiO2 |

6, 61 % |

|

Углерод оксид |

3, 45 % |

|

Сера диоксид (ангидрид сернистый) |

3, 30 % |

|

Диэтилртуть (в пересчете на ртуть) |

3, 17 % |

|

Аммиак |

2, 27 % |

|

Свинец и его неорганические соединения |

1, 51 % |

|

Медь оксид (Меди оксид) (в пересчете на медь) |

1, 24 % |

|

Таллий карбонат (в пересчете на таллий) |

1, 07 % |

|

Кадмий оксид (в пересчете на кадмий) |

0, 89 % |

|

Мышьяк, неорганические соединения (в пересчете на мышьяк) |

0, 40 % |

|

Хром шестивалентный |

0, 32 % |

|

Углеводороды С12-С19 |

0, 31 % |

|

Диванадий пентоксид (пыль) (Ванадия пятиокись) |

0, 22 % |

|

Кобальт (Кобальт металлический) |

0, 15% |

|

Никель и его соединения |

0, 12% |

|

Марганец и его соединения |

0, 09 % |

|

Сурьма |

0, 03 % |

Б.4 Путем последовательного суммирования, полученного в Б.3 цифрового материала по направлению от веществ с максимальным вкладом в суммарную приведенную массу к веществу с минимальным вкладом, суммирование прекращается тогда, когда получается сумма, большая или равная 85 %. Вещества, вошедшие в указанную сумму, формируют перечень загрязняющих веществ по таблице Б.3.

Таблица Б.3 - Перечень загрязняющих веществ, сумма приведенных масс которых составляет более 85 % от суммарной массы общего выброса

|

Наименование загрязняющего вещества |

Вклад в суммарную приведенную массу |

|

Азот (II) оксид (Азота оксид) |

42, 84 % |

|

Пыль неорганическая 70-20 % SiO2 |

22, 80 % |

|

Азота диоксид (Азот IV оксид) |

9, 21 % |

|

Пыль неорганическая до 20 % SiO2 |

6, 61 % |

|

Углерод оксид |

3, 45 % |

|

Сера диоксид (ангидрид сернистый) |

3, 30 % |

Б.5 Из полученного перечня загрязняющих веществ исключают вещества, не указанные в [5]. В рассматриваемом примере все вещества входят в перечень [3].

Б.6 Проводят экспертную оценку составленного перечня согласно 6.2.2 и 6.2.3.

Б.6.1 Азот (II) оксид (Азота оксид) - вещество, характерное при производстве цементного клинкера, присутствует в эмиссиях постоянно и в значимых количествах; метод определения азота оксида доступен и воспроизводим.

Б.6.2 Пыль неорганическая 70-20 % SiO2 - вещество, характерное при производстве цементного клинкера, присутствует в эмиссиях постоянно и в значимых количествах; метод определения неорганической пыли, содержащей 70-20 % SiO2, доступен и воспроизводим.

Б.6.3 Азота диоксид (Азот IV оксид) - вещество, характерное при производстве цементного клинкера, присутствует в эмиссиях постоянно и в значимых количествах; метод определения азота диоксида доступен и воспроизводим.

Б.6.4 Пыль неорганическая до 20 % SiO2 - вещество, характерное при производстве цементного клинкера, присутствует в эмиссиях постоянно и в значимых количествах; метод определения неорганической пыли, содержащей до 20 % SiO2, доступен и воспроизводим.

Б.6.5 Углерод оксид - вещество, характерное при производстве цементного клинкера, присутствует в эмиссиях постоянно и в значимых количествах; метод определения монооксида углерода доступен и воспроизводим.

Б.6.6 Серы диоксид - вещество, характерное при производстве цементного клинкера, присутствует в эмиссиях постоянно; метод определения серы диоксида доступен и воспроизводим.

Б.7 Таким образом, согласно Б.6.1-Б.6.3 получаем следующий перечень загрязняющих веществ: азота оксид, пыль неорганическая с содержанием 70-20 % SiO2, азота диоксид, пыль неорганическая с содержанием до 20 % SiO2, углерод оксид, сера диоксид. На основе имеющейся информации принимаем данные вещества в качестве маркерных.

Библиография

|

[1] |

Информационно-технический справочник по наилучшим доступным технологиям ИТС-6 2015 "Производство цемента" | |

|

[2] |

Федеральный закон от 21 июля 2014 г. N 219-ФЗ |

О внесении изменений в Федеральный закон "Об охране окружающей среды" и отдельные законодательные акты Российской Федерации |

|

[3] |

ИТС 22.1 Информационно-технический справочник по наилучшим доступным технологиям "Общие принципы производственного экологического контроля и его метрологического обеспечения" | |

|

[4] |

Перечень и коды веществ, загрязняющих атмосферный воздух. - НИИ Атмосфера. - СПб., 2015. - 527 с. | |

|

[5] |

Распоряжение Правительства РФ от 8 июля 2015 г. N 1316-р |

Об утверждении перечня загрязняющих веществ, в отношении которых применяются меры государственного регулирования в области охраны окружающей среды |

|

[6] |

Сведения об аттестованных методах (методиках) измерений размещены в Федеральном информационном фонде по обеспечению единства измерений [http://www.fundmetrology.ru], ФГБУ "ФЦАО" [http://www.fcao.ru] | |

(Нет голосов) |

-

12.04.2024

Названы города России с самым доступным жильем

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

-

12.04.2024

Россиянам назвали лучшее время для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

-

12.04.2024

Предсказано будущее рынка жилья в России

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

-

12.04.2024

В Москве подешевела аренда квартир

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

-

22.03.2024

Хуснуллин назвал необходимый размер ставки по ипотеке

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов