Утв. и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 7 ноября 2017 г. N 1665-ст

Национальный стандарт РФ ГОСТ Р ИСО 8535-2-2017

"ДВИГАТЕЛИ ДИЗЕЛЬНЫЕ. СТАЛЬНЫЕ ТРУБЫ ДЛЯ ТОПЛИВОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ. Часть 2. ТРЕБОВАНИЯ К ДВУХСЛОЙНЫМ ТРУБАМ"

Diesel engines. Steel tubes for high pressure fuel lines. Part 2. Requirements for composite tubes

ОКС 43.060.40

Дата введения - 1 июля 2018 г.

Введен впервые

Предисловие

1 Подготовлен Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ") на основе официального перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 Внесен Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 7 ноября 2017 г. N 1665-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 8535-2:2003 "Двигатели дизельные. Стальные трубы для топливопроводов высокого давления. Часть 2. Требования к трубам из композитных материалов" (ISO 8535-2:2003 "Diesel engines - Steel tubes for high pressure fuel injection pipes - Part 2: Requirements for composite tubes", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5) и для увязки с наименованиями, принятыми в существующем комплексе национальных стандартов Российской Федерации.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 Введен впервые

Введение

ИСО (Международная организация по стандартизации) является международной федерацией, объединяющей национальные группы по стандартизации (группы членов ИСО). Работа по подготовке международных стандартов осуществляется, как правило, в технических комитетах. Каждый член группы, заинтересованный в участии в проектах по определенной тематике под эгидой образованного технического комитета, имеет право быть представленным в нем. Международные организации, государственные и негосударственные, связанные с ИСО, также принимают участие в работе. ИСО тесно сотрудничает с Международной электротехнической комиссией (МЭК) по всем вопросам стандартизации электротехнических изделий.

Стандарт разработан в соответствии с правилами, приведенными в директивах ИСО/МЭК, часть 2 (см. www.iso.org/directives).

Проекты международных стандартов, одобренные техническим комитетом, рассылают членам группы для принятия решения путем голосования. В соответствии с требованиями утверждается для опубликования стандарт, набравший не менее 75 % голосов поддержки.

Необходимо обратить внимание на то, что некоторые положения настоящего стандарта могут быть предметом патентных прав. ИСО не будет нести ответственность за выявление каких-либо патентных прав.

ИСО 8535-2 подготовлен Техническим комитетом ISO/TC 22 "Дорожный транспорт", подкомитет SC 7 "Оборудование впрыскивания и фильтры для дорожного транспорта".

ИСО 8535 состоит из двух частей под общим заголовком "Двигатели дизельные - Стальные трубы для топливопроводов высокого давления:

- Часть 1: Требования к бесшовным холоднодеформируемым трубам;

- Часть 2: Требования к двухслойным трубам".

1 Область применения

Настоящий стандарт устанавливает размеры и требования к двухслойным стальным трубам для топливопроводов высокого давления дизельных двигателей (класс 2) и для топливопроводов для испытаний дизельных топливных насосов (класс 1).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ISO 404, Steel and steel products - General technical delivery requirements (Сталь и стальные изделия. Общие условия поставок)

ISO 6507-1, Metallic materials - Vickers hardness test - Part 1: Test method (Металлические материалы. Измерение твердости по Виккерсу. Часть 1. Метод испытаний)

ISO 6892*, Metallic materials - Tensile testing at ambient temperature (Металлические материалы. Испытание на растяжение при температуре окружающей среды)

──────────────────────────────

* Заменен на ISO 6892-1.

3 Размеры и предельные отклонения

3.1 Наружный и внутренний диаметры труб

Рекомендуемые значения внутреннего и наружного диаметров труб приведены в таблице 1. Трубы других размеров применяют по согласованию между изготовителем и потребителем.

Таблица 1 - Рекомендуемые значения внутреннего и наружного диаметров трубы

В миллиметрах

|

Внутренний диаметра,

d

|

Наружный диаметр трубыb,

D

|

|

рекомендуемый

|

нерекомендуемый

|

4, 5

|

6

|

7

|

|

1, 12

| |

| | |

|

1, 25

| | | |

|

1, 4

| | | |

|

1, 5

|

| |

|

1, 6

| | |

|

1, 7

| |

|

1, 8

| |

|

|

1, 9

|

|

2

| |

|

2, 12

|

|

2, 24

| |

|

2, 36

| |

|

2, 5

| | |

|

2, 65

| |

|

2, 8

| | |

|

3

| |

|

3, 15

| | | |

|

3, 35

| | |

|

аЗначения размера по ИСО 3.

bРекомендуемые сочетания величин диаметров должны находится в затененной зоне таблицы.

|

Допуски на размеры внутреннего и наружного диаметров труб должны быть следующими:

a) внутренний диаметр, d

± 0, 05 мм для труб класса 2,

± 0, 025 мм для труб класса 1*;

──────────────────────────────

* Величина допусков - в соответствии с ИСО 4093.

b) наружный диаметр, D, для труб классов 1 и 2

± 0, 06 мм;

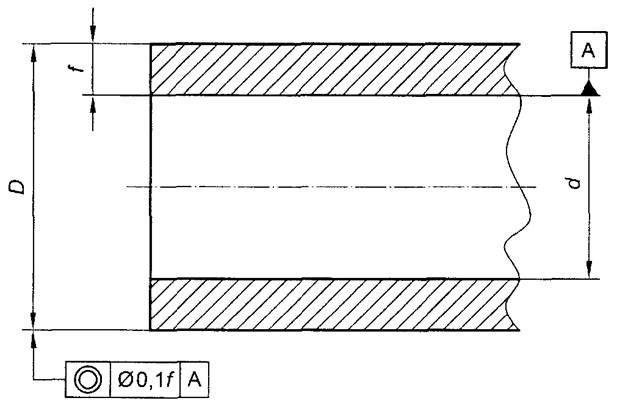

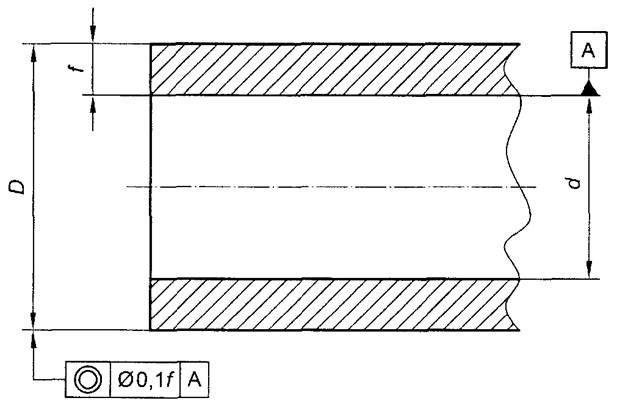

c) значение соосности наружного диаметра трубы относительно внутреннего диаметра должно быть пропорционально толщине стенки трубы, как показано на рисунке 1.

Рисунок 1 - Наружный и внутренний диаметры трубы

3.2 Длина труб

Длину трубы и допуски на длину устанавливают по соглашению между изготовителем и заказчиком.

4 Технические требования

4.1 Требования к производству труб

Трубы изготовляют из нелегированной стали или аналогичной стали, процесс производства которой обеспечивает получение однородной структуры материала.

Составная структура может производиться различными способами:

- трубка бесшовная внутренняя (втулка) обозначается "СА";

- внутренняя труба со швом обозначается "СВ".

4.2 Требования к качеству поверхности

4.2.1 Общие требования

Наружная и внутренняя обработанные поверхности труб не должны содержать окалину, ржавчину, трещин, рисок, закатов, раковин, волосовин и других дефектов.

4.2.2 Качество внутренней поверхности группы S

Внутренняя поверхность трубы группы S должна быть обработана для обеспечения заданного размера. Допускается не более 5 дефектов поверхности (трещин, рисок и т.д.) глубиной от 0, 08 до 0, 13 мм по сечению трубы, определяемых при пятидесятикратном увеличении при контроле (см. таблицу 2). Эти требования не применимы к трубам типа СВ.

Таблица 2 - Группы внутренней поверхности труб

|

Группа

|

Допускаемые дефекты поверхности

|

Увеличение

|

|

S

|

См. 4.2.2

|

х 50

|

|

R

|

Не допускаются дефекты глубиной более 0, 08 мм.

Дефекты глубиной от 0, 05 до 0, 08 мм - не более 5

|

х 100

|

|

Q

|

Дефекты глубиной от 0, 02 до 0, 05 мм - не более 5

|

х 100

|

|

Р

|

Дефекты глубиной от 0, 01 до 0, 02 мм - не более 5

|

х 200

|

|

О

|

Без дефектов.

Дефекты глубиной не более 0, 01 мм

|

х 500

|

4.2.3 Качество внутренней поверхности групп О, Р, Q, R

Необходимое увеличение при более точном контроле чистоты внутренней поверхности отверстий групп О, Р, Q или R приведено в таблице 2 и может быть указано в обозначении трубы (см. раздел 6). Эти требования неприменимы к трубам типа СВ.

4.3 Обработка поверхности трубы

При поставке заказчику наружная поверхность трубы может быть подвергнута металлизации, гальваническому покрытию или химической обработке (см. таблицу 3).

Внутренняя поверхность трубы должна оставаться без нанесения покрытия.

Таблица 3 - Поверхностное покрытие трубы

|

Код

|

Наружное покрытие трубы

|

Примечания

|

|

0

|

Не требуется (на усмотрение изготовителя)

|

Допускается дополнительная обработка по усмотрению изготовителя

|

|

1

|

Наружная поверхность без дополнительной обработки. Трубы, термически обработанные или нормализованные в контролируемой атмосфере, могут быть обесцвечены, но должны быть очищены от окалины

|

Необходимы условия для обработки поверхности труб

|

|

2

|

Цинковое гальваническое покрытие толщиной не менее 8 мкм с дополнительным бесцветным хроматированиемa

|

При минимальных антикоррозионных требованиях. Не рекомендуется для работы с топливами на спиртовой основе подобных метанолу

|

|

3

|

Цинковое гальваническое покрытие не менее 8 мкм с дополнительным желтым хроматированиема

|

-

|

|

(4, 5, 6, 7, 8)

|

Зарезервировано для дальнейшего применения

|

-

|

|

9

|

По особому соглашению

|

-

|

|

а Хроматирование - по ИСО 4093 и ИСО 4520.

|

4.4 Механические свойства

По своим механическим свойствам трубы относятся к одному из классов (коды 1 и 2) в зависимости от своей структуры - стальные трубы или составные, как указано в таблице 4.

Таблица 4 - Механические свойства труб

|

Код

|

Тип трубы

|

Временное сопротивление σв, Н/мм2, не менее

|

Предел текучести σ0, 2, Н/мм2, не менее

|

Относительное удлинение при разрыве δ5, %, не менее

|

Твердость, не более

|

|

HV 5а

|

HV1b

|

|

1

|

СВ

|

310

|

205

|

30

|

130

| |

|

2

|

СА

|

310

|

205

|

23

|

130

|

170

|

|

а При измерении по наружной поверхности трубы.

b При измерении по внутренней поверхности трубы.

Примечание - Механические характеристики определяют при испытаниях по ИСО 6507-1 и ИСО 6892.

|

4.5 Чистота внутренней поверхности труб

Отверстия должны быть чистыми и свободными от любого загрязнения или покрытия, которые могут повлиять на обработку и эксплуатационную надежность труб. Любые специальные требования должны быть согласованы во время запроса или заказа между изготовителем и заказчиком.

4.6 Требования к прямолинейности труб

Трубы поставляют прямолинейными с максимальным отклонением 1 к 400 и без местных деформаций, если иное не согласовано между изготовителем и заказчиком.

4.7 Защита от коррозии

Наружные и внутренние поверхности должны быть защищены от коррозии во время транспортировки и хранения. По согласованию между изготовителем и заказчиком может быть нанесено постоянное защитное покрытие на наружной поверхности трубы. Любое временное покрытие не должно оказывать влияние на систему впрыска и систему сгорания двигателя и должно удаляться дизельным топливом.

5 Методы испытаний

5.1 Общие требования

Если иное не согласовано между изготовителем и заказчиком, испытания труб проводят в соответствии с 5.2-5.8.

5.2 Объем испытаний

Испытаниям подвергают составные трубы одного конструктивного исполнения, одинаковых размеров, структуры и отделки поверхности.

Для испытаний по 5.4 испытатель отбирает по одной трубе из каждой партии, и по три трубы - для испытания по 5.6. Испытания по 5.3, 5.7.1 и 5.8 проводят на всех выбранных трубах.

Для испытания по 5.7.3 размер партии, количество образцов и приемлемый предел согласовывают между изготовителем и заказчиком.

5.3 Определение размеров труб

Размеры труб должны соответствовать размерам и допускам на них, указанным в разделе 3 данного стандарта.

5.4 Определение механических свойств труб

Требования к механическим характеристикам труб приведены в разделе 4 стандарта. Испытания труб проводят в соответствии с ИСО 6507-1 и ИСО 6892.

5.5 Испытания на изгиб

Труба в холодном состоянии должна выдерживать испытание на изгиб на угол 180° вокруг стержня диаметром, равным наружному диаметру трубы, без появления каких-либо внешних трещин на ее поверхности.

5.6 Испытания на холодную высадку

Отрезок трубы длиной, равной двум наружным диаметрам 2D, должен сжиматься до длины D без появления трещин глубиной более 0, 13 мм.

При испытаниях отрезок трубы закрепляют между двумя плоскими параллельными пластинами.

5.7 Определение качества поверхности

5.7.1 Визуальный осмотр проводят для проверки соответствия труб требованиям, приведенным в 4.3.

5.7.2 По соглашению между изготовителем и заказчиком визуальный осмотр может быть заменен испытаниями, не требующими разрушения образца.

5.7.3 При необходимости подтверждения допустимой глубины дефектов на внутренней поверхности трубы при заказе оговаривают определение размеров дефекта на соответствие с AQL (приемлемым уровнем качества). Испытание проводят металлографическим методом в поперечном сечении трубы при минимальном увеличении, указанном в таблице 2.

5.7.4 Поверхностные покрытия на трубах с покрытием или иным образом обработанных поверхностях должны, при необходимости, удовлетворять испытаниям этих покрытий. Такие испытания должны быть согласованы между изготовителем и заказчиком.

5.8 Гидравлические испытания труб

Трубы должны быть способны выдерживать соответствующие внутренние давления, которые должны быть согласованы между изготовителем и заказчиком. Эта способность должна быть подтверждена гидравлическим испытанием. Другие неразрушающие испытания, например электронное тестирование, могут проводить по согласованию между изготовителем и заказчиком.

5.9 Повторные испытания

Если после испытаний по 5.4 выбранная труба разрушается, для повторных испытаний используют две другие трубы из той же партии. Такую же процедуру применяют для испытания по 5.6. Каждая из принятых труб должна отвечать установленным требованиям. Если какая-либо труба не отвечает требованиям испытаний, то вся партия считается отклоненной.

Поставщик может вновь представить для испытаний отклоненную партию труб, улучшив их состояние, например повторив термическую обработку труб. Если в этом случае результаты испытаний по 5.4 и 5.6 не отвечают требованиям, то всю партию бракуют.

5.10 Приемочный контроль

При необходимости (см. перечисление i) раздела 6) на каждую партию труб выдается документ о приемочном контроле, подтверждающий соответствие труб требованиям настоящего стандарта. Для подтверждения могут быть использованы записи непрерывного контроля следующих показателей при производстве труб:

а) размеров труб в соответствии с 5.3;

b) механических свойств по 5.4;

c) испытаний на холодную высадку трубы по 5.6;

d) визуального контроля в соответствии с 5.7.1;

e) металлографического анализа по 5.7.3;

f) внутреннего давления по 5.8.

Записи по другим испытаниям могут быть представлены по согласованию между изготовителем и заказчиком.

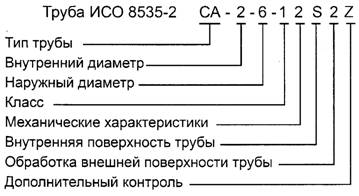

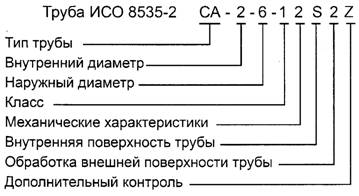

6 Условное обозначение труб

Условное обозначение стальной трубы, удовлетворяющей требованиям настоящего стандарта, должно быть представлено в указанном порядке следующим образом:

a) слово "Труба";

b) ссылка на ИСО 8535;

c) тип трубы с использованием обозначений "СА" или "СВ" в соответствии с 4.1 (первая буква С указывает на составную структуру трубы);

d) размер: второй и третий символы определяют соответственно номинальные значения внутреннего и наружного диаметров трубы в миллиметрах;

e) класс: четвертый символ определяет допуск на диаметр трубы (см. перечисление а) 3.1);

f) пятый символ определяет механические свойства трубы по таблице 4;

g) шестой знак определяет класс чистоты внутренней поверхности трубы согласно таблице 2 (для труб типа СВ не применяется);

h) седьмой знак идентифицирует обработку внешней поверхности трубы (см. таблицу 3);

i) при необходимости дополнительных требований к поставке в документе от изготовителя для подтверждения соответствия трубы требованиям настоящего стандарта в конце обозначения может быть добавлена буква "Z" (см. ИСО 404).

Пример: Условное обозначение трубы в соответствии с ИСО 8535

7 Идентификация и маркировка

Трубы должны идентифицироваться с помощью этикеток в соответствии с разделом 6. По согласованию между изготовителем и заказчиком допускается дополнительная маркировка.

8 Упаковка

При отсутствии другой договоренности между изготовителем и заказчиком трубы поставляют в виде увязанного пакета с обоими закрытыми концами каждой трубы.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

|

Обозначение ссылочного международного стандарта

|

Степень соответствия

|

Обозначение и наименование соответствующего межгосударственного стандарта

|

|

ISO 404

|

NEQ

|

ГОСТ 11017-80 "Трубы стальные бесшовные высокого давления. Технические условия"

|

|

ISO 6507-1

|

IDT

|

ГОСТ Р ИСО 6507-1-2007 "Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения"

|

|

ISO 6892

|

MOD

|

ГОСТ 1497-84 (ИСО 6892-84) "Металлы. Методы испытаний на растяжение"

|

|

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:

- NEQ - неэквивалентный стандарт;

- IDT - идентичный стандарт;

- MOD - модифицированный стандарт.

|

Библиография

|

[1]

|

ISO 3:1973

|

Preferred numbers - Series of preferred numbers

|

|

[2]

|

ISO 2080:1981

|

Electroplating and related processes - Vocabulary

|

|

[3]

|

ISO 4093

|

Diesel engines - Fuel injection pumps - High-pressure pipes for testing

|

|

[4]

|

ISO 4520:1981

|

Chromate conversion coatings on electroplated zinc and cadmium coatings

|

|

[5]

|

ISO 8535-1:1996

|

Compression-ignition engines - Steel tubes for high-pressure fuel injection pipes - Part 1: Requirements for seamless cold-drawn single-wall tubes

|

![]() — Все документы — ГОСТы — ГОСТ Р ИСО 8535-2-2017 ДВИГАТЕЛИ ДИЗЕЛЬНЫЕ. СТАЛЬНЫЕ ТРУБЫ ДЛЯ ТОПЛИВОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ. Часть 2. ТРЕБОВАНИЯ К ДВУХСЛОЙНЫМ ТРУБАМ

— Все документы — ГОСТы — ГОСТ Р ИСО 8535-2-2017 ДВИГАТЕЛИ ДИЗЕЛЬНЫЕ. СТАЛЬНЫЕ ТРУБЫ ДЛЯ ТОПЛИВОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ. Часть 2. ТРЕБОВАНИЯ К ДВУХСЛОЙНЫМ ТРУБАМ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов