![]() — Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.3.102-2017 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ ПРИ НЕБЛАГОПРИЯТНЫХ ПОГОДНЫХ УСЛОВИЯХ

— Все документы — Отраслевые и ведомственные нормативно-методические документы — Проектирование и строительство автомобильных дорог — ОДМ 218.3.102-2017 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ ПРИ НЕБЛАГОПРИЯТНЫХ ПОГОДНЫХ УСЛОВИЯХ

ОДМ 218.3.102-2017 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ ПРИ НЕБЛАГОПРИЯТНЫХ ПОГОДНЫХ УСЛОВИЯХ

Добавил:

Дата: [05.02.2019]

ОДМ 218.3.102-2017 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ ПРИ НЕБЛАГОПРИЯТНЫХ ПОГОДНЫХ УСЛОВИЯХ

Предисловие

1 Разработан Федеральным государственным бюджетным образовательным учреждением высшего образования "Московский автомобильно-дорожный государственный технический университет (МАДИ)" при участии специалистов ОАО "Новосибирскавтодор"; ООО "Стройсервис"; АО "Труд".

2 Внесен Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства

3 Издан распоряжением Федерального дорожного агентства от 06.09.2018 г. N 3372-р

4 Имеет рекомендательный характер

5 Введен впервые

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ (далее - методические рекомендации) распространяется на технологические процессы производства работ, позволяющие устраивать асфальтобетонные покрытия из горячих асфальтобетонных смесей при неблагоприятных погодных условиях. Неблагоприятными погодными условиями приняты условия, при которых температура окружающего воздуха находится в интервале от 5°С до минус 10°С или имеет место выпадение осадков в виде дождя или снега.

1.2 Методические рекомендации содержат основные положения по выбору машин, механизмов, подготовке производства, технологии и организации работ по устройству дорожных покрытий из горячих асфальтобетонных смесей при неблагоприятных погодных условиях.

2 Нормативные ссылки

В настоящих методических рекомндациях использованы ссылки на следующие документы:

- Технический регламент Таможенного союза ТР ТС 014/2011 Безопасность автомобильных дорог;

- ГОСТ 12.1.005-88. Межгосударственный стандарт. Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

- ГОСТ 12.4.026-2015 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний;

- ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия;

- ГОСТ 8736-2014 Песок для строительных работ. Технические условия;

- ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия;

- ГОСТ 9128-2013 Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. Технические условия;

- ГОСТ 11955-82 Битумы нефтяные дорожные жидкие. Технические условия;

- ГОСТ 12801-98* Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний;

- ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия;

- ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля;

- ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия;

- ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия;

- ГОСТ 32703-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические условия;

- ГОСТ 32730-2014 Дороги автомобильные общего пользования. Песок дробленый. Технические требования;

- ГОСТ 32731-2014 Дороги автомобильные общего пользования. Требования к проведению строительного контроля;

- ГОСТ 32755-2014 Дороги автомобильные общего пользования. Требования к проведению приемки в эксплуатацию выполненных работ;

- ГОСТ 32756-2014 Дороги автомобильные общего пользования. Требования к проведению промежуточной приемки выполненных работ;

- ГОСТ 32761-2014 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования;

- ГОСТ 32824-2014 Дороги автомобильные общего пользования. Песок природный. Технические требования;

- ГОСТ 32945-2014 Дороги автомобильные общего пользования. Знаки дорожные. Технические требования;

- ГОСТ 33101-2014 Дороги автомобильные общего пользования. Покрытия дорожные. Методы измерения ровности;

- ГОСТ 33133-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования;

- ГОСТ 33220-2015 Дороги автомобильные общего пользования. Требования к эксплуатационному состоянию;

- ГОСТ 33475-2015 Дороги автомобильные общего пользования. Геометрические элементы. Технические требования;

- ГОСТ Р 52056-2003 Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа стирол-бутадиен-стирол. Технические условия;

- ГОСТ Р 52128-2003 Эмульсии битумные дорожные. Технические условия;

- ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия;

- ГОСТ Р 52290-2004 Технические средства организации дорожного движения. Знаки дорожные. Общие технические требования;

- ГОСТ Р 54401-2011 Дороги автомобильные общего пользования. Асфальтобетон дорожный литой горячий. Технические требования;

- ГОСТ Р 55028-2012 Дороги автомобильные общего пользования. Материалы геосинтетические для дорожного строительства. Классификация, термины и определения;

- ПНСТ 90-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод отбора проб;

- ПНСТ 114-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Технические требования для метода объемного проектирования по методологии Superpave;

- ПНСТ 127-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные щебеночно-мастичные. Технические требования для метода объемного проектирования;

- ПНСТ 183-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон щебеночно-мастичные. Технические условия;

- ПНСТ 184-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Технические условия;

- СП 34.13330.2012 Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85*;

- СП 48.13330.2011 Организация строительства. Актуализированная редакция СНиП 12-01-2004;

- СП 78.13330.2012 Автомобильные дороги. Актуализированная редакция СНиП 3.06.03-85.

Примечание - При пользовании настоящим методическим документом целесообразно проверить действие ссылочных стандартов и классификаторов, составленных по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящих методических рекомендациях применены следующие термины с соответствующими определениями:

1 автомобильная дорога: Комплекс конструктивных элементов, предназначенных для движения с установленными скоростями, нагрузками и габаритами автомобилей и иных наземных транспортных средств, осуществляющих перевозки пассажиров и (или) грузов, а также участки земель, предоставленные для их размещения.

2 асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов (щебня или гравия) и песка с минеральным порошком или без него с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

3 асфальтобетон: Уплотненная асфальтобетонная смесь.

4 покрытие дорожное асфальтобетонное: Одно-, двух-, трехслойное усовершенствованное покрытие капитального типа, построенное из асфальтобетонных и полимерасфальтобетонных смесей и уплотненное.

5 асфальтобетонный завод: Смонтированный комплекс технологического, энергетического и вспомогательного оборудования, предназначенного для выполнения операций по приготовлению асфальтобетонных смесей.

6 асфальтосмесительная установка: Комплекс агрегатов или технологического оборудования для приготовления асфальтобетонных смесей и других обработанных материалов.

7 асфальтоукладчик: Самоходная дорожная машина, предназначенная для приемки, распределения, выравнивания и предварительного уплотнения асфальтобетонной смеси при устройстве дорожных покрытий.

8 дорожная одежда: Конструктивный элемент автомобильной дороги, воспринимающий нагрузку от транспортных средств и передающий ее на земляное полотно.

9 дорожное покрытие: Верхняя часть дорожной одежды, устраиваемая на дорожном основании, непосредственно воспринимающая нагрузки от транспортных средств и предназначенная для обеспечения заданных эксплуатационных требований и защиты дорожного основания от воздействия погодно-климатических факторов.

10 модифицированное (композиционное) вяжущее на основе битума: Вяжущее вещество на основе битума, модифицированное различными добавками (полимеры, резина и т.п.), улучшающими его физико-химические характеристики.

11 неблагоприятные погодные условия: Погодные условия, к которым относится пониженная температура воздуха (в интервалах от 5°С до минус 10°С), выпадение осадков в виде дождя или снега.

12 поверхностно-активное вещество: Органические добавки, вводимые в смесь для повышения сцепления вяжущего с поверхностью каменного материала или с целью регулирования процессов формирования смеси.

13 полимерно-битумное вяжущее (ПБВ): Органическое вяжущее, полученное путем объединения вязких дорожных битумов с полимерами - блоксополимеров типа СБС с пластификаторами и поверхностно-активными веществами.

14 полимерасфальтобетонная смесь: Рационально подобранная смесь минеральных материалов (щебня, песка и минерального порошка) с ПБВ и перемешанных в нагретом состоянии.

15 полимерасфальтобетон: Уплотненная полимерасфальтобетонная смесь.

16 пониженная температура воздуха: Температура окружающего воздуха в интервалах от 5°С до минус 0°С, при которой производится устройство дорожных покрытий из горячих асфальтобетонных смесей.

17 прочность дорожной одежды: Свойство дорожной одежды сохранять сплошность своей поверхности (отсутствие трещин) и ровность в допустимых пределах под воздействием многократно повторяющихся нагрузок от движущегося транспорта и погодно-климатических факторов в течение срока службы.

18 специальные добавки: Полимерные и адгезионные добавки, которые позволяют обеспечить хорошую удобоукладываемость и уплотнение асфальтобетонной смеси с требуемой плотностью при пониженной температуре воздуха.

19 трамбующий (вибрационный) брус: Вибрационный уплотняющий рабочий орган асфальтоукладчика с узкой опорной плитой в виде бруса и с несколькими вибраторами, размещенными в один ряд, применяющиеся для предварительного уплотнения слоев асфальтобетонных смесей.

20 терморазогреватель: Машина для разогрева конструктивных слоев дорожной одежды (основания или покрытия).

21 щебеночно-мастичная асфальтобетонная смесь (ЩМАС): Рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

22 щебеночно-мастичный асфальтобетон (ЩМА): Уплотненная щебеночно-мастичная асфальтобетонная смесь.

23 полимерщебеночно-мастичная асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума с полимерными добавками и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

4 Обозначения и сокращения

1 ПАВ: поверхностно-активное вещество.

2 БНД: битум нефтяной дорожный вязкий.

4 ПБВ: полимерно-битумное вяжущее.

5 СБС: стирол-бутадиен-стирольные блоксополимеры.

6 ЩМАС: щебеночно-мастичная асфальтобетонная смесь.

7 ЩМА: щебеночно-мастичный асфальтобетон.

8 ЭБК: эмульсия битумная катионная.

9 АБЗ: асфальтобетонный завод;

5 Общие положения

5.1 Настоящие методические рекомендации разработаны в развитие СП 78.13330.2012 (п. 12.3.1) и других нормативно-технических документов [5, 6]. Предназначен для использования при производстве работ по устройству асфальтобетонных покрытий при пониженной температуре воздуха.

5.2 Качество асфальтобетона и срок службы дорожных покрытий могут быть достигнуты при условии соблюдения требований к асфальтобетону и технологии производства работ, изложенных в СП 78.13330.2012, ГОСТ 9128-2009, ГОСТ 9128-2013, ПНСТ 183-2016, ГОСТ 31015-2002, ПНСТ 184-2016, ПНСТ 114-2016, ПНСТ 127-2016 и настоящем методическом документе.

5.3 Применение специальных добавок и активированных минеральных порошков для приготовления асфальтобетонных смесей при пониженной температуре воздуха позволяет снизить температуру их укладки (таблица 9, СП 78.13330.2012) в соответствии с документацией на их применение и увеличить дальность транспортирования смесей без ущерба качеству.

5.4 Для выполнения работ по строительству асфальтобетонных покрытий при пониженной температуре воздуха рекомендуется провести ряд подготовительных мероприятий:

- подготовить асфальтобетонные заводы для работы при пониженной температуре воздуха;

- произвести утепление машин и механизмов;

- разработать рецепты асфальтобетонных смесей с учетом введения специальных добавок и/или иных технологий, позволяющих производить устройство асфальтобетонных слоев при пониженной температуре воздуха;

- определить оптимальную длину захватки, состав уплотняющей техники и контролируемые технологические параметры и внести соответствующие изменения в технологические карты и схемы.

5.5 Теплопотери асфальтобетонной смеси, приготовленной на АБЗ, происходят на всех технологических стадиях строительства слоев покрытий: транспортирования смеси к месту укладки, укладки и уплотнения.

5.6 Для снижения теплопотери и обеспечения необходимого сцепления слоя покрытия с основанием рекомендуется очистить поверхность основания от снега и льда, пыли и грязи, а также осуществить его просушку и прогрев с помощью терморазогревателей.

5.7 При доставке смеси к асфальтоукладчику, вне зависимости от погодных условий, она подвергается гранулометрической и температурной сегрегации. Для устранения этого недостатка, отрицательно влияющего на равномерность уплотнения и срок службы дорожного покрытия, рекомендуется применять перегружатели асфальтобетонной смеси или асфальтоукладчики с антисегрегационными системами погрузочных бункеров (шнековыми питателями).

5.8 При устройстве асфальтобетонных слоев в условиях пониженной температуры воздуха особое внимание обращают на эффективную организацию проведения работ, определяющую темп строительства асфальтобетонного покрытия.

5.9 Требуемое качество уплотнения горячей асфальтобетонной смеси при пониженной температуре воздуха можно обеспечить при условии: использования асфальтоукладчиков обеспечивающих высокую степень предварительного уплотнения уложенного слоя, правильного выбора типов катков, выполнения минимально необходимой работы уплотняющих машин, а также соблюдения рациональных температурных интервалов уплотнения асфальтобетонной смеси на различных этапах ее уплотнения.

6 Асфальтобетонные и полимерасфальтобетонные смеси, а также специальные добавки, применяемые при устройстве асфальтобетонных покрытий в условиях пониженной температуры воздуха

6.1 Асфальтобетонные, полимерасфальтобетонные, щебеночно-мастичные и полимерщебеночномастичные смеси (далее смеси) применяемые в условиях пониженной температуры воздуха соответствуют требованиям действующих нормативных документов на применяемые виды асфальтобетонных смесей.

6.2 Горячие асфальтобетонные смеси (с использованием вязких нефтяных дорожных битумов) и полимерасфальтобетонные смеси применяют непосредственно после приготовления при температуре смеси не ниже указанной в нормативных документах (ГОСТ 9128-2009, п. 4.2; ГОСТ 9128-2013, табл. 8 и табл. 17, ГОСТ 31015-2002, табл. 3, ПНСТ 183-2016, п. 5.3.1 и ПНСТ 184-2016, п. 5.3).

6.3 Типы смесей применяются в соответствии с проектно-сметной документацией. При пониженной температуре воздуха рекомендуется заменять пористые и высокопористые смеси по ГОСТ 9128 на плотные смеси типов А или Б. Временное открытие движения по асфальтобетону из пористых и высокопористых смесей в зимнее время запрещено.

6.4 Применение особых разновидностей асфальтобетонов (литые, вибролитые и т.д.), в каждом конкретном случае должно быть обосновано технико-экономическими расчетами.

6.5 Для обеспечения качества смесей в слоях покрытия и основания дорожных одежд, устраиваемых при пониженной температуре воздуха, рекомендуется применять активированные минеральные порошки, специальные добавки ПАВ, специальные модификаторы а также технологию вспенивания битума.

6.6 Адгезионные добавки, относящиеся к классу ПАВ двойного действия с активными аминогруппами позволяют обеспечить хорошую удобоукладываемость и уплотнение смесей до требуемой плотности и показателя водонасыщения при пониженной температуре воздуха.

Введение адгезионных добавок с активными аминогруппами обеспечивает транспортирование смесей на большие расстояния в условиях пониженной температуры воздуха.

Норма расхода добавок устанавливается производителем добавки и уточняется при лабораторных испытаниях асфальтобетонных смесей.

6.7 Использование в смесях специальных добавок позволяет:

- снизить температуру укладки и уплотнения асфальтобетонной смеси и увеличить дальность ее транспортирования без ущерба качества;

- улучшить обволакиваемость зерен минерального материала битумным вяжущим;

- повысить однородность, удобоукладываемость и уплотняемость смесей при устройстве оснований и покрытий в условиях пониженной температуры воздуха;

- повысить коррозионную стойкость асфальтобетонов, не ухудшая другие показатели качества.

6.8 В случае применения специальных добавок в рецепте указывается температура приготовления смеси и температура уплотнения смеси.

6.9 При разработке рецепта рекомендуется увеличить количество вяжущего для обеспечения коэффициента водонасыщения асфальтобетона на нижнем допустимом пределе.

7 Подготовительные работы при устройстве асфальтобетонных покрытий в условиях пониженной температуры воздуха

7.1 Подготовка асфальтобетонных заводов

7.1.1 Для обеспечения непрерывной работы асфальтобетонного завода (далее АБЗ) в условиях пониженной температуры воздуха рекомендуется:

- произвести предварительное рыхление щебня и песка;

- очистить питатели, утеплить битумопроводы, пневмопроводы, дозатор битума;

- дополнительно смазать венцовую шестерню, ролики сушильного барабана и подшипники грохота;

- уплотнить затворы на дозаторах и проверить работу вибротечек;

- установить осушители пневматической системы управления автоматизированной системы управления (АСУ);

- выдать рецепт оператору о выпуске смеси соответствующей температуры;

- предусмотреть выдачу смесей в утепленный бункер-накопитель, отгружать смеси в автомобили - самосвалы, оборудованные пологом. Обеспечить минимальное время их доставки в соответствии с п. 7.3.6.

Чтобы предотвратить образование конденсата и обеспечить бесперебойную работу пылеулавливающей установки и дымососа, их рекомендуется изолировать теплоизоляционными материалами.

Пневмоцилиндры гидравлических систем АБЗ заключают в кожухи с дополнительным обогревом.

7.1.2 При работе в условиях отрицательной температуры воздуха рекомендуется использовать АБЗ с пылеулавливающей установкой, обеспечивающей сухую очистку газа.

7.1.3 В конце смены бункеры очищают от остатков минеральных материалов. Во время простоя и в конце смены бункера инертных материалов укрывают для защиты от попадания осадков.

7.1.4 Производительность асфальтобетонного завода (заводов) рекомендуется выбирать таким образом, чтобы обеспечивать непрерывную работу асфальтоукладчика.

7.2 Подготовка основания перед укладкой асфальтобетонных смесей

7.2.1 Перед устройством асфальтобетонного покрытия рекомендуется подготовить основание согласно данных методических указаний.

7.2.2 Для снижения теплопотерь и обеспечения необходимого сцепления слоя покрытия с основанием, перед устройством асфальтобетонного покрытия в условиях пониженной температуры воздуха поверхность основания очищают от снега и льда, пыли и грязи, а так же осуществляют его просушку, исключив перегрев (пережег) поверхности асфальтобетонного основания.

7.2.3 Предварительную очистку основания от уплотненного снега и льда рекомендуется выполнять с помощью автогрейдеров средних и тяжелых, а также плужными и плужно-щеточными снегоочистителями. При слое снега и льда более 4 см предварительную очистку рекомендуется вести в два приема: первичную грубую очистку - плужными и плужно-щеточными снегоочистителями, вторичную - ножом автогрейдера.

7.2.4 После предварительной очистки основания от льда и снега в ту же смену производят россыпь химикатов. Тип химических веществ и норму их расхода в зависимости от толщины слоя снега или льда назначают согласно табл. 1 [5]. В конце смены очищают основание от остатков растаявшего льда механическими щетками. Щетки рекомендуется применять из короткой стальной проволоки для повышения жесткости.

7.2.5 Для предотвращения появления на основании в осеннее время снежных и ледяных корок рекомендуется проводить предварительную обработку поверхности основания битумом (битум СГ 70/130 по ГОСТ 11955-82, при температуре согласно п. 7.2.15), закрыв участок для движения транспортных средств.

Таблица 1

|

Химическое вещество |

Норма расхода, г/м2, для таяния слоя толщиной 1 мм при температуре воздуха, °С | |

|

-5 |

-10 | |

|

Хлористый натрий в виде поваренной соли или технические соли сильвинитовых отвалов |

30/50 |

60/100 |

|

NaCl : CaCl2 = 92:8 (88:12) |

35/55 |

65/110 |

|

Реагент ННХК (80 - 90% CaCl2 + 10 - 12% нитрата нитрита кальция) |

50/90 |

90/160 |

|

Растворы: | ||

|

хлористого натрия (рассолы природные и искусственные или отходы производства) |

110/200 |

220/390 |

|

хлористого кальция |

100/170 |

170/300 |

|

хлористого магния |

80/150 |

150/280 |

Примечания:

1. Над чертой - данные для слоя уплотненного снега, под чертой - льда.

2. При значениях температуры воздуха, не указанной в таблице, норму определяют путем интерполяции

3. Использование реагента ННХК запрещается на участках дорог, проходящих по населенным пунктам, дачным участкам и вблизи полей.

7.2.6 Для удаления льда с поверхности основания взамен реагентов возможно применение терморазогревателей (газоструйных или с газовыми инфракрасными горелками).

7.2.7 Щебеночное основание можно также предохранить от переувлажнения заблаговременным розливом (в сухую погоду) жидкого или вязкого битума. Рекомендуемая норма расхода от 0, 5 до 0, 6 л/м2. После этого основание должно быть закрыто для проезда.

7.2.8 При отрицательной температуре воздуха и неблагоприятных погодно-климатических условиях (наличие ветра со скоростью более 6 м/с, влаги, снега, наледей и т.п.) в состав отряда рекомендуется включать терморазогреватель - машину с горелками инфракрасного или иного типа излучения, используемую для подготовки основания (рис. 1) [5, 6].

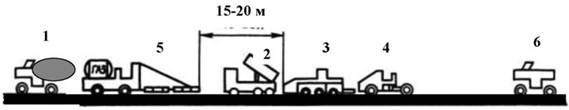

Рисунок 1- Схемы нагрева основания при устройстве покрытия): 1 -автогудронатор; 2 - автомобиль-самосвал; 3 - асфальтоукладчик; 4 - каток гладковальцовый; 5 - терморазогреватель; 6 - каток на пневматических шинах

7.2.9 Терморазогреватель является самоходной пневмоколесной машиной, содержащей цистерну со сжиженным газом, газопроводы, блоки газовых горелок инфракрасного излучения с системой управления интенсивностью излучения и положением горелок (рис. 2).

Рисунок 2 - Терморазогреватель дорожного покрытия с газовыми горелками инфракрасного излучения

7.2.10 Помимо разогрева оснований (покрытий) при помощи горелок инфракрасного излучения, возможен разогрев горячим воздухом, нагретым до 600°С.

7.2.11 Подогрев воздуха для проведения операции разогрева основания производят сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметичного кожуха плотно прижимают к поверхности основания. В пространство между основанием и терморазогревателем с одной стороны нагнетают компрессором горячий воздух, а с другой стороны откачивают вакуумным насосом. Откачанный горячий воздух снова поступает в компрессор, т.е. циркулирует по замкнутому контуру.

Данная технология разогрева способствует снижению потерь тепловой энергии по сравнению с применением горелок инфракрасного излучения, минимизирует выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу.

7.2.12 Терморазогреватель включают в состав отряда машин по устройству асфальтобетонного покрытия. Скорость его передвижения должна соответствовать скорости движения асфальтоукладчика.

7.2.13 Дистанцию между терморазогревателем и асфальтоукладчиком принимают равной от 15 до 20 м.

7.2.14 При устройстве двухслойного асфальтобетонного покрытия целесообразно верхний слой покрытия укладывать сразу после нижнего, чтобы сохранить температуру последнего в пределах от 20 до 40°С и исключить операции по его очистке и дополнительному нагреву.

7.2.15 Перед укладкой асфальтобетонной смеси выполняют подгрунтовку основания. При положительной температуре воздуха подгрунтовку основания рекомендуется производить битумной эмульсией ЭБК-1 по ГОСТ Р 52128, ЭБДК Б по ГОСТ Р 55420 или жидким битумом марки СГ 70/130 по ГОСТ 11955. При отрицательной температуре воздуха подгрунтовку производят жидким битумом марки СГ 70/130 по ГОСТ 11955, нагретым до температуры 80 - 90°С.

7.2.16 Обработка поверхности основания осуществляется с нормой расхода жидкого битума от 0, 5 до 0, 8 л/м2. При условии применения битумной эмульсии 60% концентрации расход вяжущего составляет от 0, 6 до 0, 9 л/м2 ( п. 12.3.2 СП 78.13330.2012).

7.3 Транспортирование асфальтобетонных смесей к месту укладки

7.3.1 Транспортирование асфальтобетонной смеси к месту укладки производиться в автомобилях-самосвалах имеющих задний борт и оборудованных:

- обогреваемым кузовом;

- 3-слойнымбрезентовымтентомили пологом;

- подъемным устройством кузова, обеспечивающим постепенное увеличение угла его наклона, с фиксацией в любом рабочем положении;

- конструкцией подвески кузова, которая создает минимальную вибрацию при движении.

7.3.2 Материал полога рекомендуется использовать из непромокаемых материалов, обладающих необходимой прочностью, массой и размерами. Полог должен полностью закрывать загруженный кузов автомобиля-самосвала и плотно прилегать к стенкам кузова.

Для повышения производительности процесс развертывания и свертывания полога может быть механизирован.

7.3.3 Кузов автомобиля-самосвала перед погрузкой очищают от всех посторонних предметов. Дно кузова гладкое и без существенных вмятин и углублений, в которых могли бы скопиться затвердевшая смесь от предыдущей загрузки или вещества, используемые для смазки поверхности кузова. Смазку наносят тонким равномерным слоем, исключая ее скопление в отдельных местах. В качестве таких веществ, применяют материалы, не содержащие нефть, например: известковую суспензию, мыльный раствор (при положительной температуре воздуха), сульфитно-спиртовую барду (при отрицательной температуре воздуха).

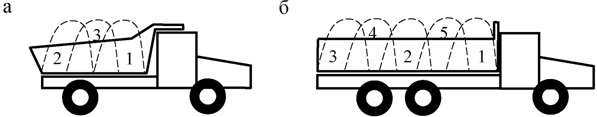

7.3.4 Для уменьшения расслоения асфальтобетонной смеси в момент загрузки и транспортировки, а также для повышения ее однородности, загрузку автомобиля-самосвала, в зависимости от длины его кузова, рекомендуется вести в три или пять приемов (рис. 3, а, б).

Рисунок 3 Загрузка кузова самосвала асфальтобетонной смесью: а - загрузка кузова в три приема; б - загрузка кузова в пять приемов

7.3.5 Для перевозки смеси выбирают, по возможности, наиболее короткий маршрут и автомобильную дорогу с ровным покрытием и минимальным числом помех для движения.

7.3.6 Максимальную дальность транспортирования асфальтобетонной смеси устанавливают исходя из того, что ее температура на месте укладки была не ниже установленной рецептом, в том числе с учетом применения специальных добавок. В зависимости от погодных условий для высокоплотных, щебеночно-мастичных и полимерасфальтобетонных смесей допускается увеличивать температуру готовых смесей на 10 - 20°С, соблюдая требования ГОСТ 12.1.005. При этом учитывают температуру смеси на выходе из смесителя и интенсивность охлаждения ее в процессе транспортирования (табл. 2) [6].

7.3.7 Смесь к месту укладки рекомендуется подавать непрерывно, благодаря чему обеспечиваются требуемые температурные режимы при ее укладке, устраняются простои и повышается производительность асфальтоукладчиков. Простой автомобилей-самосвалов на месте укладки рекомендуется сводить к минимуму.

Таблица 2

|

Температура воздуха, °С |

Интенсивность охлаждения смеси, °С/мин, при транспортировании | |||

|

в открытом кузове |

в кузове с пологом | |||

|

без обогрева |

с обогревом |

без обогрева |

с обогревом | |

|

5 |

0, 73 |

0, 47 |

0, 63 |

0, 36 |

|

0 |

0, 75 |

0, 48 |

0, 65 |

0, 37 |

|

-5 |

0, 79 |

0, 50 |

0, 67 |

0, 38 |

|

-10 |

0, 81 |

0, 52 |

0, 71 |

0, 40 |

7.3.8 Рекомендуемые температуры горячих асфальтобетонных смесей, щебеночно-мастичных смесей, полимерасфальтобетонных и полимерщебеночномастичных смесей доставленной к месту укладки, в зависимости от погодных условий приведены в табл. 3 [5].

Таблица 3

|

Толщина слоя покрытия, см |

Рекомендуемая минимальная температура смеси, доставленной к укладчику, °С при температуре воздуха, °С | |||

|

5 |

0 |

-5 |

-10 | |

|

5 |

140 ---- 150 |

145 --- 155 |

150 --- 160 |

155 --- - |

|

10 |

140 --- 145 |

140 --- 145 |

140 --- 145 |

145 --- 150 |

Примечание - Над чертой - значение показателей при скорости ветра до 6 м/с, под чертой - свыше 6 м/с.

7.3.9 Количество автомобилей-самосвалов назначают в зависимости от производительности АБЗ, асфальтоукладчика, дальности и скорости транспортирования смесей, продолжительности их загрузки и грузоподъемности автомобилей-самосвалов.

7.3.10 При прибытии автомобиля-самосвала к месту укладки асфальтобетонной смеси, проверяют наличие товарно-транспортной накладной, дату и время отправления смеси, паспорт смеси с указанием вида, типа и марки смеси, ее массы и температуры, а также наличие отметки отдела технического контроля (ОТК) завода о соответствии смеси требованиям технических условий.

7.3.11 Температуру асфальтобетонной смеси проверяют в кузове, (а не после ее выгрузки) путем снятия верхнего слоя и после это замеряя температуру путем погружения термометра в смесь. Для безопасного измерения температуры рекомендуется использовать бесконтактный термометр.

7.3.12 При выгрузке асфальтобетонной смеси в бункер асфальтоукладчика рекомендуется:

- снять полог непосредственно перед выгрузкой и закрепить его на козырьке переднего борта;

- подать машину строго по оси движения асфальтоукладчика, не допуская подхода под углом или сбоку;

- снять машину со скорости и тормозов;

- своевременно открыть замки заднего борта кузова;

- не допустить удара задних колес машины об асфальтоукладчик;

- заднее колесо самосвала должно остановиться на расстоянии 15-20 см от толкателей укладчика;

- укладчик при движении касается колес автомобиля и толкает его вперед одновременно с разгрузкой;

- не допустить просыпания смеси перед асфальтоукладчиком.

7.4 Применение антисегрегационных перегружателей асфальтобетонной смеси

7.4.1 Антисегрегационный перегружатель уменьшает время простоя автомобилей со смесью в ожидании разгрузки. В результате безостановочной укладки с постоянной скоростью увеличивается производительность процесса.

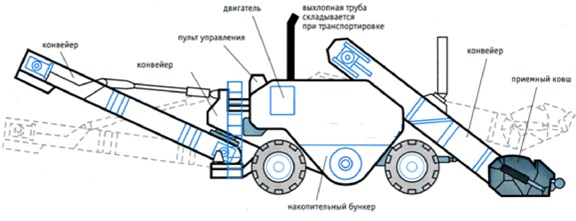

7.4.2 Антисегрегационный перегружатель (рис. 4) имеет бункер-накопитель с антисегрегационным многошаговым шнеком и поворотный выгружающий конвейер.

7.4.3 Перед приемкой смеси стенки накопительного бункера перегружателя асфальтобетонной смеси тщательно очищают и смазывают (см. п. 7.3.3).

Рисунок 4 - Антисегрегационный перегружатель асфальтобетонной смеси

7.4.4 Антисегрегационный перегружатель устанавливают между автомобилем-самосвалом и асфальтоукладчиком (рис. 5). Во избежание просыпания смеси рекомендуется приемный бункер асфальтоукладчика оснащать специальной вставкой-бункером.

Рисунок 5 - Схема перегрузки асфальтобетонной смеси: автомобиль-самосвал - антисегрегационный перегружатель асфальтобетонной смеси – асфальтоукладчик

7.4.5 Автомобили-самосвалы, подошедшие на выгрузку смеси, останавливаются строго по оси движения перегружателя, и поднимают кузов для выгрузки только по сигналу дорожного рабочего.

7.4.6 При применении антисегрегационного перегружателя рекомендуется учитывать потери температуры смеси в перегружателе, для корректировки времени уплотнения.

8 Устройство асфальтобетонных покрытий при неблагоприятных погодных условиях

8.1 Мероприятия по обеспечению допустимых температурных интервалов при укладке и уплотнении горячих асфальтобетонных смесей в условиях пониженной температуры воздуха

8.1.1 Скорость остывания укладываемой асфальтобетонной смеси является одним из ключевых факторов, определяющих возможность ее качественной укладки и уплотнения в условиях пониженной температуры воздуха.

Для замедления процесса остывания асфальтобетонного слоя рекомендуется применять комплекс мер:

- увеличение толщины устраиваемого слоя покрытия (не менее 6 см);

- устройство одновременно двух слоев асфальтобетона (технология - "компакт-асфальт");

- укрытие свежеуложенного асфальтобетонного слоя теплоизоляционным пологом;

- использование пневмоколесных катков с укрывающими "фартуками";

- заполнение водяных баков гладковальцовых катков горячей водой или водно-соляной смесью;

- допускается применение комбинации вышеприведенных мероприятий.

8.1.2 При отрицательной температуре воздуха (до минус 10°С) для увеличения допустимого временного интервала и повышения эффективности уплотнения могут применяться теплоизоляционные пологи.

8.1.3 Теплоизоляционные пологи, представляют собой брезентовые полотнища толщиной 1-2 мм или тонкие (3-5 мм) резиновые коврики. Ширина их должна быть равной ширине укладываемой полосы смеси, длиной 15-20 м. Прочность на разрыв, полотнищ или пологов, должна составлять не менее 0, 6-0, 8 кН/см. При такой теплоизоляции скорость потери температуры асфальтобетонным слоем понижается до 1, 5-3 раза и, соответственно, увеличивается время укатки асфальтобетона (табл. 4).

Таблица 4

|

Толщина устраиваемого слоя покрытия, см |

Температура воздуха, °C |

Средняя скорость охлаждения, °C/мин |

|

5, (резиновый коврик) |

-7 |

0, 9 - 1, 1 |

|

5 |

-5 |

2, 8 - 3, 0 |

|

5, (брезентовое полотнище) |

-5 |

1, 8 - 1, 9 |

|

6-7 |

-10 |

2, 6 - 2, 8 |

|

6-7, (пергамин) |

-10 |

2, 0 - 2, 1 |

|

6-7, (брезентовое полотнище) |

-10 |

1, 6 - 1, 7 |

|

9 |

-5 |

1, 7 - 1, 8 |

|

10 |

-5 |

1, 3 - 1, 5 |

8.1.4 Рекомендуется одному отряду машин иметь 3-4 полога. Комплект теплоизоляционных пологов из брезента, свернутых на жесткой оси в рулон, крепится на специальных кронштейнах на асфальтоукладчике. По мере движения укладчика брезентовое полотно расстилается на уложенный слой смеси, что позволяет сразу же запустить в работу различные типы катков, в зависимости от предварительного уплотнения смеси рабочими органами асфальтоукладчика.

8.1.5 После укладки первого полога, в стык к нему расстилают следующий, и так далее, до закрытия всей длины захватки общего потока уплотняющих машин. По мере движения технологического потока вперед, первый полог сворачивают вручную в рулон на жесткую ось и устанавливают на кронштейны асфальтоукладчика, что обеспечивает непрерывность технологического процесса.

8.1.6 Водяные баки гладковальцовых катков при уплотнении в условиях пониженной температуры воздуха заправляют горячей водой или водно-соляной смесью (соотношение соли и воды 1:8 - 1:10).

8.1.7 По технологии "компакт-асфальт" происходит одновременная укладка двух слоев асфальтобетона.

8.1.8 При устройстве асфальтобетонного покрытия по технологии "компакт-асфальт" применяется асфальтоукладочный комплекс, состоящий из двухмодульного асфальтоукладчика, позволяющий распределять смесь на ширину от 3, 5 до 11, 5 м, и комбинированного перегружателя (рис. 6).

8.1.9 Комбинированный перегружатель имеет собственный приемный бункер для попеременного приема и подачи смеси для нижнего и верхнего слоя. Конструкция бункера обеспечивает его полную очистку от каждой смеси.

8.1.10 К преимуществам технологии "компакт-асфальт" в условиях пониженной температуры воздуха можно отнести:

- улучшение качества уплотнения асфальтобетонной смеси благодаря медленному остыванию и сохранению тепла между слоями;

- качественное сцепление слоев благодаря их взаимопроникновению и расклиниванию;

- высокую устойчивость верхнего слоя дорожного покрытия к пластическим деформациям и сдвигам;

- сокращение времени проведения работ (благодаря тому, что оба слоя укладываются за один проход);

- увеличение возможного периода уплотнения (два слоя, уложенные одновременно, остывают дольше, позволяя таким образом совершить расчетное количество проходов катков при оптимальной температуре асфальтобетонной смеси).

8.2 Укладка и уплотнение горячих асфальтобетонных смесей

8.2.1 При выборе асфальтоукладчика для работы в условиях пониженной температуры воздуха, рекомендуется руководствоваться следующими требованиями:

- производительность асфальтоукладчика на 15-20% превышает производительность асфальтосмесительной установки;

- укладчик имеет повышенное тяговое усилие, обеспечивающее распределение и выглаживание многощебенистых смесей;

- укладчик оснащен системой автоматического обеспечения требуемой ровности и поперечных уклонов покрытия и достаточно мощной и эффективной системой подогрева выглаживающей плиты. Наиболее эффективно, когда все нагревательные элементы плиты залиты в алюминиевом блоке. Благодаря высокой теплопроводности алюминия существенно сокращается время нагревания плиты (не более 20 минут) и равномерное распределение температур по всей площади плиты, что обеспечивает быструю эксплуатационную готовность асфальтоукладчика и высокое качество работ. Это важное обстоятельство для обеспечения бесперебойной работы в условии пониженной температуры воздуха.

При отсутствии электроподогрева выглаживающей плиты ее прогревают форсункой перед началом укладки асфальтобетонной смеси и поддерживают в подогретом состоянии во время работы.

8.2.2 При укладке асфальтобетонной смеси в условиях пониженной температуры воздуха рекомендуется использовать преимущественно гусеничные асфальтоукладчики, так как они создают большее тяговое усилие и оказывают меньшее удельное давление на нижний слой.

8.2.3 При пониженной температуре воздуха рекомендуется применять асфальтоукладчики с двойным трамбующим брусом или с трамбующими брусом и двумя прессующими планками, обеспечивающими высокую степень уплотнения.

После прохода такого асфальтоукладчика, при условии получения коэффициента уплотнения Ку, равного значению от 0, 90 до 0, 94, из звена катков можно исключить легкие катки, а при получении коэффициента уплотнения Ку равном 0, 96 - легкие и средние катки. В случае необеспечения требуемых качеств асфальтобетона при уплотнении одним тяжелым катком, рекомендуется дополнительно применять средние катки.

8.2.4 При невозможности укладки асфальтобетонной смеси на всю ширину покрытия одним асфальтоукладчиком (рис. 7), для улучшения продольного сопряжения полос покрытия, асфальтобетонную смесь рекомендуется укладывать двумя асфальтоукладчиками. Асфальтоукладчики во время укладки должны располагаться уступом.

Расстояние между одновременно работающими укладчиками не должно быть более 15 м.

8.2.5 При определении ширины укладки слоя (на всю ширину одним укладчиком или несколькими одновременно работающими укладчиками) рекомендуется проверить условие обеспечения непрерывной укладки на скорости не менее 2, 0 м/мин. Если производительность АБЗ не обеспечивает требуемую скорость укладки, то ширину укладки уменьшают.

8.2.6 Смесь рекомендуется укладывать безостановочно, загружая приемный бункер на ходу. Количество автомобилей самосвалов для доставки смеси к месту укладки рекомендуется назначать таким образом, чтобы обеспечить непрерывную работу асфальтоукладчиков.

Рисунок 7- Укладка асфальтобетонной смеси на всю ширину проезжей части

8.2.7 Учитывая возможность перерыва в поступлении горячей асфальтобетонной смеси, в зоне расположения рабочих органов рекомендуется всегда оставлять ее в запас.

Бункер асфальтоукладчика рекомендуется заполнять асфальтобетонной смесью не менее чем на 50%. Длительные перерывы при укладке асфальтобетонной смеси в условиях пониженной температуры воздуха не допускаются.

8.2.8 Рекомендуется постоянно следить за наличием автосамосвалов с асфальтобетонной смесью перед укладчиком. В случае перебоев с поставкой смеси, снижают скорость укладчика (до 0, 5 м/мин), но не останавливают процесс укладки.

8.2.9 При небольшом перерыве в работе (до 10 мин) рекомендуется поднять боковые стенки приемного бункера, ссыпать остатки смеси на шпатели и максимально заполнить шнековую камеру асфальтоукладчика.

Каждые 2-3 минуты рекомендуется продвигать асфальтоукладчик вперед на 2-3 метра для обеспечения возможности катку уплотнить остывающую зону покрытия за плитой укладчика.

8.2.10 После подхода машины со свежей смесью рекомендуется опустить стенки бункера, включить питатели, шнеки и начинать прием свежей смеси в шнековую камеру. При перемешивании свежей смеси асфальтобетонной смеси со старой, вся масса нагревается, благодаря чему разрывы и раковины в укладываемом слое практически не образуются.

8.2.11 Если в приемном бункере осталось много смеси и шнековая камера заполнена, при перерывах в работе смесь в бункере укрывают пологом.

8.2.12 Режим работы уплотняющего оборудования асфальтоукладчика зависит от типа смеси, толщины слоя покрытия и уточняется при пробной укладке покрытия перед началом выполнения основных работ. Рекомендуемые режимы работы уплотняющего оборудования асфальтоукладчика приведены в табл. 5.

Целесообразно уточнять производительность уплотняющих механизмов на основе акта пробного уплотнения.

8.2.13 Для обеспечения требуемой степени уплотнения горячей асфальтобетонной смеси рекомендованы температурные интервалы укатки асфальтобетонных покрытий на всех этапах уплотнения (табл. 6).

8.2.14 Временной разрыв между распределением, предварительным уплотнением слоя асфальтобетонной смеси асфальтоукладчиком и началом уплотнения катками рекомендуется минимизировать.

Таблица 5

|

Тип смеси |

Температура раскладываемой смеси, °С |

Частота колебаний в минуту* |

Оптимальная скорость асфальтоукладчика для работы уплотняющих органов, м/мин | |

|

трамбующего бруса |

виброплиты | |||

|

Асфальтобетонные смеси типов: А; А22ВТ; А22ВН; А16ВТ; А16ВН; А32НТ; А22НТ; А16НТ |

145 - 150 |

420 - 600 |

2500 - 3000 |

1, 7 - 2, 5 |

|

Асфальтобетонные смеси типов: Б; А16 ВЛ; А32НН; А22НН; А16НН |

140 - 145 |

660 - 840 |

2500 - 3000 |

2, 2 - 3, 0 |

|

Полимерасфальтобетонные смеси типов:А; А; А22ВТ; А22ВН; А16ВТ; А16ВН; А32НТ; А22НТ; А16НТ |

145 - 150 |

420 - 600 |

2500 - 3000 |

1, 7 - 2, 5 |

|

Полимерасфальтобетонные смеси типов: Б; А16 ВЛ; А32НН; А22НН; А16НН |

140 - 145 |

660 - 840 |

2500 - 3000 |

2, 2 - 3, 0 |

|

ЩМАС |

150 - 155 |

800 - 1000 |

- |

2, 0 - 4, 0 |

|

Высокоплотные смеси |

150 - 155 |

420 - 600 |

2500 - 3000 |

1, 5 - 2, 5 |

|

Полимерщебеночно-мастичные смеси |

150 - 155 |

600 - 1000 |

- |

1, 5 - 2, 5 |

──────────────────────────────

* Указанные параметры соответствуют ходу трамбующего бруса 3-4 мм и амплитуде колебаний виброплиты 0, 3-0, 6 мм (на некоторых зарубежных укладчиках ход бруса достигает 9-15 мм).

──────────────────────────────

Примечание - Толщина укладываемого слоя 6-10 см.

8.2.15 Укладку покрытия из щебеночно-мастичного асфальтобетона рекомендуется производить без остывших продольных стыков на полную ширину проезжей части с помощью нескольких асфальтоукладчиков, оснащенных автоматическими системами обеспечения ровности и поперечного уклона [14].

Режимы работы уплотняющих рабочих органов асфальтоукладчика устанавливают в зависимости от вида смеси, скорости ее охлаждения, толщины слоя и скорости укладки. Ход трамбующего бруса устанавливают на нижнем пределе (2 - 5 мм). Частоту ударов в минуту трамбующего бруса назначают в пределах от 800 до 1000. Вибрацию на плите рекомендуют не включать. В случае необходимости частоту вибрации виброплиты устанавливают в пределах 40 - 60 Гц [14].

Таблица 6

|

Тип горячей асфальтобетонной смеси |

Рекомендуемая температура укатки, °С |

Рекомендуемый температурный интервал укатки покрытия, °С, на стадиях (этапах) его уплотнения | |||

|

Начало |

Конец |

предварительной |

основной |

заключительной | |

|

Многощебенистая (типы: А; А22ВТ; А22ВН; А16ВТ; А16ВН; А32НТ; А22НТ; А16НТ) |

145 - 150 |

75 - 80 |

От 145 - 150 |

От 120 - 125 |

От 95 - 100 |

|

до 120 - 125 |

до 95 - 100 |

до 75 - 80 | |||

|

Среднещебенистая (типы: Б; А16ВЛ; А32НН; А22НН; А16НН) |

140 - 145 |

70 - 75 |

От 140 - 145 |

От 105 - 110 |

От 85 - 90 |

|

до 105 - 110 |

до 85 - 90 |

до 70 - 75 | |||

|

Полимерасфальтобетонная смесь (типы: А; А22ВТ; А22ВН; А16ВТ; А16ВН; А32НТ; А22НТ; А16НТ)) |

145 - 150 |

75 - 80 |

От 145 - 150 |

От 120 - 125 |

От 95 - 100 |

|

до 120 - 125 |

до 95 - 100 |

до 75 - 80 | |||

|

Полимерасфальтобетонная смесь (типы: Б; А16 ВЛ; А32НН; А22НН; А16НН) |

140 - 145 |

70 - 75 |

От 140 - 145 |

От 105 - 110 |

От 85 - 90 |

|

до 105 - 110 |

до 85 - 90 |

до 70 - 75 | |||

|

ЩМАС |

150 - 155 |

80 - 85 |

От 150 - 155 |

От 125 - 130 |

От 100 - 105 |

|

до 125 - 130 |

до 100 - 105 |

до 80 - 85 | |||

|

Высокоплотные смеси |

150 - 155 |

80 - 85 |

От 150 - 155 |

От 125 - 130 |

От 100 - 105 |

|

до 125 - 130 |

до 100 - 105 |

до 80 - 85 | |||

|

Полимерщебеночно-мастичные смеси |

150 - 155 |

80 - 85 |

От 150 - 155 |

От 125 - 130 |

От 100 - 105 |

|

до 125 - 130 |

до 100 - 105 |

до 80 - 85 | |||

8.2.16 Длину захватки уплотняющих машин при устройстве асфальтобетонных покрытий рекомендуется назначать больше 4-5 длин катка.

8.2.17 Перед началом уплотнения асфальтобетонной смеси рекомендуется осуществить пробную укатку с применением приборов неразрушающих методов контроля, а так же произвести корректировку режима уплотнения в зависимости от температуры и типов применяемых катков.

В условиях пониженной температуры воздуха рекомендуется оборудовать вибрационные катки интеллектуальной системой уплотнения, включающей систему бесступенчато регулируемой автоматической амплитуды вальца катка. Электронное оборудование измеряет жесткость асфальтобетонной смеси и выбирает амплитуду уплотнения в зависимости от типа смеси и толщины укладываемого слоя.

8.2.18 Интеллектуальная система уплотнения проста в управлении. Оператор лишь назначает толщину уплотняемого слоя и тип смеси. Благодаря регулируемой амплитуде быстрый процесс уплотнения обеспечивается даже на высокоплотных и плотных многощебенистых асфальтобетонных смесях. Благодаря интеллектуальной системе уплотнения сокращается количество проходов катка до минимума.

При остывании асфальтобетонной смеси амплитуда уплотнения снижается, что обеспечивает получение требуемого коэффициента уплотнения. Все параметры процесса уплотнения (жесткость асфальтобетонной смеси, ее температура, амплитуда уплотнения), а также информация о достижении требуемого коэффициента уплотнения постоянно отображаются на мониторе оператора катка.

8.2.19 В условиях пониженной температуры воздуха рекомендуется увеличить число катков. При ширине укладки одним асфальтоукладчиком до 9 м - 2 катка на пневмошинах массой 16 т и 2-3 гладковальцовых вибрационных или комбинированных катками массой 6-11 т. При ширине укладки 3, 5-5 м рекомендуется использовать минимум 3 катка, один из которых вибрационный массой от 7 до 10 т.

8.2.20 Рабочую скорость каждого катка выбирают в зависимости от времени остывания смеси в заданном интервале температур. Скорость статических катков составляет от 3 до 6, 5 км/ч, вибрационных и комбинированных - до 3-3, 5 км/ч, пневмоколесных - 5-10 км/ч. Чем быстрее остывает смесь, тем выше должна быть рабочая скорость катка.

8.2.21 Скорость движения катков рекомендуется увеличивать до 4-5 км/ч на первых проходах и до 6-8 км/ч на завершающих. Скорость пневмошинного катка на завершающих проходах рекомендуется увеличивать до 8-10 км/ч.

8.2.22 Каждый каток выполняет не менее четырех проходов по одному следу. Рекомендуемое количество катков назначают в зависимости от скорости укладчика, ширины укладки и производительности катка.

8.2.23 При уплотнении асфальтобетонных смесей с содержанием щебня более 50% по массе рекомендуется применять вибрационные катки массой более 10 т, с широкими вальцами, имеющие высокую производительность при уплотнении смеси. Амплитуда колебаний вальцов находится в пределах 0, 2-0, 8 мм, а частота - 25-58 Гц, в зависимости от толщины уплотняемого слоя. При уплотнении тонких слоев (40-60 мм) рекомендуется работать на малых амплитудах. С увеличением толщины слоя амплитуду увеличивают.

8.2.24 Начальный этап уплотнения (2-4 прохода по одному следу) виброкаток выполняет с выключенным вибратором. Основной этап уплотнения выполняет тот же виброкаток (4-6 проходов по одному следу) с включенным вибратором. Заключительный этап уплотнения осуществляет тяжелый статический каток (4-6 проходов по одному следу).

8.2.25 При работе катка с вибрацией показатель уплотнения составляет не выше 2, 40-2, 60 кгс/см2 (33-39 удар./мин), а без вибрации - не выше 1, 75-1, 85 кгс/см2. При превышении указанных значений уплотняемый слой смеси будет испытывать силовые перегрузки и на покрытии могут возникать дефекты (трещины, прорези, сдвиги, неровности).

8.2.26 Перемещение виброкатка с включенным вибратором идет только от асфальтоукладчика, а его движение к укладчику необходимо выполнять без вибрации. Такой технологический приём снижает нагон сдвиговой волны при её перемещении вместе с катком с более горячей смеси в сторону более остывшей.

8.2.27 Наряду с вибрационными катками можно рекомендовать катки с режимом осцилляции. В отличии от вибрационных катков, катки с осцилляцией имеют другое расположение эксцентриков и энергия вибрации идет не под прямым углом вниз, а имеет определенный угол, что позволяет эффективно производить уплотнение асфальтобетонных покрытий в городских условиях плотной застройки, на мостах и путепроводах.

8.2.28 Еще одно преимущество осцилляции: вибрацию нельзя использовать, когда температура уплотняемого слоя асфальтобетона упадет ниже определенного значения. То же самое и с осцилляцией, однако за счет более мягкого воздействия на уплотняемую поверхность температурный порог снижается в среднем на 20% (зависит от марки асфальтобетонной смеси). Системы управления уплотнения на современных катках позволяют совместить в одном барабане систему вибрации и осцилляции. При этом оператор вручную выбирает, какой тип уплотнения ему нужен в данный момент.

8.2.29 Применение катков на пневматических шинах, вместо гладковальцовых, позволяет снизить интенсивность охлаждения асфальтобетонной смеси в процессе уплотнения. Для предварительного этапа уплотнения используют катки на пневматических шинах с давлением воздуха в шинах 0, 25-0, 3 МПа при минимальной балластной нагрузке.

8.2.30 Для основного этапа уплотнения применяют катки на пневматических шинах с давлением воздуха в шинах 0, 5-0, 7 МПа при полной балластной нагрузке. Замена гладковальцового катка среднего типа самоходным катком на пневматических шинах позволяет сократить общее количество проходов катков на 30-35%. Для окончательного уплотнения рекомендуется использовать тяжелый гладковальцовый каток.

8.2.31 Скорость движения тяжелого гладковальцового катка на завершающей стадии уплотнения обычно составляет 3, 0-6, 5 км/час, количество проходов по одному следу 6-10 при температуре уплотняемого слоя от 100° до 70°С. Укатка производится с перекрытием предыдущего следа на 30 см возвратно-поступательным движением по одной и той же полосе, и только в статическом режиме.

8.2.32 Для уплотнения слоев щебеночно-мастичного асфальтобетона рекомендуется применять гладковальцовые катки массой от 8 до 14 тонн с линейной нагрузкой от 22 до 30 кг/см. Рекомендуется за каждым укладчиком, в створе шириной 3, 5-5, 0 м, применять минимум 3 гладковальцовых катка. Катки работают в статическом режиме. Включать вибрацию запрещается, особенно при минимальной температуре смеси, а также при укладке смеси на жесткое основание. Общее количество проходов гладковальцовых катков составляет 6 - 10 проходов по одному следу [14, 15].

8.2.33 При укладке горячих асфальтобетонных смесей в условиях пониженной температуры воздуха следует избегать "холодных стыков" ведя укладку на всю ширину покрытия (см. п. 8.2.4). Если же этого сделать не удается, то укладку можно производить за несколько проходов асфальтоукладчика. Продольный шов при этом уплотняют с использованием специального прижимного вальца под углом 30-45° или вертикально обрезан отрезным вальцом. Для качественного сопряжения холодных швов, вместо подгрунтовки битумом, рекомендуется использовать специальную мастичную стыковочную ленту. При укладке смежной полосы продольный шов рекомендуется разогревать навесным разогревателем швов до температуры 80-100.

8.2.34 Укатку продольного стыкового соединения производят средним или тяжелым катком гладковальцового или пневмоколесного типа, с учетом типа уложенной горячей смеси.

8.2.35 Для обеспечения требуемого уплотнения смеси в районе сопряжения продольных полос, рекомендуется, чтобы толщина укладываемой асфальтобетонной смеси была на 10-15% выше ранее уложенного слоя.

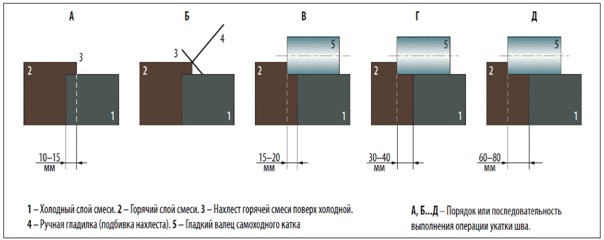

8.2.36 Основным фактором, определяющим создание качественного продольного стыка, является правильное перекрытие новым слоем ранее уложенной полосы. Для этого на ранее уложенную полосу заводят трамбующий брус и виброплиту асфальтоукладчика, чтобы образовался нахлёст горячей смеси поверх холодной на 10-15 мм (рис. 8).

8.2.37 Уплотнение слоя из многощебенистых смесей с высоким предварительным уплотнением рабочими органами асфальтоукладчика у края полосы можно начинать сразу же по кромке при условии использования катков оборудованных прижимными вальцами.

8.2.38 Первые проходы катка по второй и следующим полосам проводят по продольному сопряжению с захватом ранее уложенной полосы, при этом каток двигается вперед ведущими вальцами. При уплотнении многощебенистых смесей от 75 до 80% ширины вальца катка сразу располагают на горячем слое.

Рисунок 8 Технологическая схема уплотнения горячего асфальтобетона на стыке холодного шва специально выделенным катком

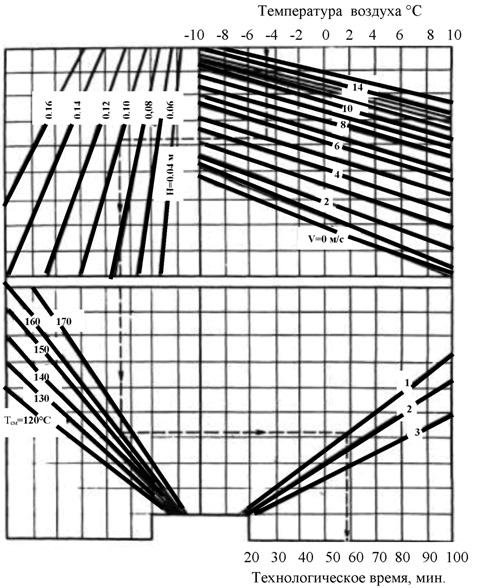

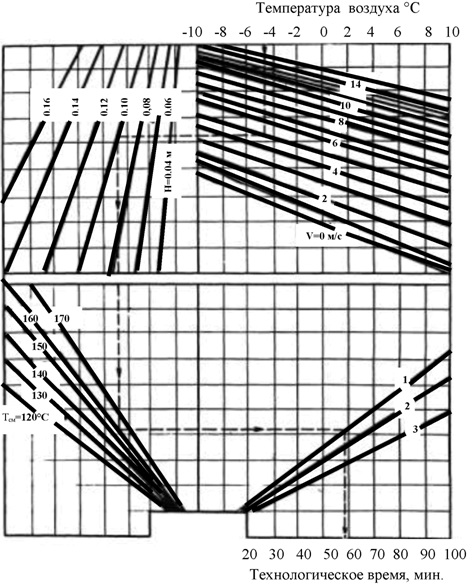

Рисунок 9 - Номограмма по определению максимально допустимого времени процесса уплотнения слоя асфальтобетонной смеси: v - скорость ветра; Н - толщина покрытия; Тсм - температура слоя асфальтобетонной смеси после раскладки; l - «холодное» цементобетонное основание; 2 - «нейтральное» - асфальтобетонное или дискретное (щебеночное, гравийное и т.п.) основание; 3 - «теплое» - с использованием пористых материалов основание

8.2.39 Уплотнение поперечного сопряжения (шва) производят аналогично уплотнению продольного стыкового соединения. Разница заключается лишь в том, что каток перемещается не вдоль полосы покрытия, а поперек, т.е. вдоль шва.

8.2.40 Останавливать катки на неуплотненном и неостывшем слое или резко менять направление движения катка не допускается. Переезд катка с одной полосы покрытия на другую производится только на ранее уплотненной полосе.

8.3 Укладка горячих асфальтобетонных смесей при выпадении осадков в виде дождя или снега

8.3.1 При выпадении осадков в виде дождя и снега, и при наличии асфальтобетонных и щебеночно-мастичных, в том числе модифицированных, смесей под разгрузкой на строительной площадки или в пути, допускается их укладка на предварительно подготовленное основание. Основание рекомендуется заранее обработать, до выпадения осадков, битумной эмульсией или жидким битумом в соответствии с п. 7.2.17 методических рекомендаций.

При выпадении обильных осадков (дни с осадками более 5 мм) производить работы по устройству асфальтобетонных покрытий запрещается.

8.3.2 Температура асфальтобетонной смеси во время укладки и её уплотнения составляет не ниже значений, представленных в табл. 6 методических рекомендаций.

8.3.3 Перед укладкой асфальтобетонной смеси, с помощью щеток механизированным способом с основания убирают свободную воду.

8.3.4 В том случае если дождь прекратился и есть возможность просушить основание, его просушивают продувкой воздухом.

8.3.5 При выпадении осадков в виде снега для обеспечения необходимого сцепления слоя покрытия с основанием, перед устройством асфальтобетонного покрытия очищают поверхность основания от снега и льда, осуществляют его просушку и прогрев терморазогревателем (п. 7.2.8 методических рекомендаций).

8.3.6 Предварительную очистку основания от снега и льда рекомендуется выполнять в соответствии с п. 7.2.3 - п. 7.2.7 методических рекомендаций. Просушку основания - в соответствии с п. 7.2.9 методических рекомендаций. После этого приступают к укладке и уплотнению асфальтобетонного слоя покрытия в соответствии с п. 8.2 методических рекомендаций.

9 Расчет технологических параметров укладки и уплотнения слоев асфальтобетонных покрытий при неблагоприятных погодных условиях

9.1 Технологию устройства асфальтобетонных покрытий при пониженной температуре воздуха рекомендуется выбирать таким образом, чтобы обеспечить эффективное и качественное уплотнение дорожного покрытия и получить требуемые физико-механические свойства асфальтобетона.

9.2 Общую длину захватки при устройстве асфальтобетонных покрытий в условиях пониженной температуры воздуха рекомендуется определять на основании производительности АБЗ и скорости асфальтоукладчика (с учетом ширины и толщины укладываемого слоя).

9.3 Рекомендуется определить температуру выпуска смеси на АБЗ, температуру начала и окончания ее уплотнения, в том числе с учетом специальных добавок, на основании лабораторных данных.

9.4 Определяется время доставки смеси, с учетом ее остывания в кузове автомобиля-самосвала при транспортировании (табл. 2 и табл. 3).

9.5 Скорость асфальтоукладчика Vу зависит от количества асфальтобетонной смеси поступающей к нему с АБЗ, т.е. от часовой производительности АБЗ.

Скорость асфальтоукладчика может быть определена по формуле

![]() ,

, ![]()

(1)

где:

- P - производительность АБЗ, т/ч;

- В - ширина укладываемого слоя, м;

- h - толщина укладываемого слоя в плотном теле, м;

- γ - плотность асфальтобетонной смеси т/м3.

9.6 Общую длину захватки Lобщ работы всего отряда машин определяют по формуле

Lобщ=Vуtоб,

(2)

где:

- Vу - скорость асфальтоукладчика, м/мин;

- tоб - время остывания смеси от начала ее укладки до момента окончания уплотнения.

Рекомендуемые температуры укатки асфальтобетонной смеси в начале и конце уплотнения приведены в табл. 5.

Время уплотнения слоя покрытия из асфальтобетонных, полимерасфальтобетонных, щебеночно-мастичных, полимерщебеночно-мастичных смесей определяют по номограмме рис. 9 или табл. 7.

Рисунок 9 - Номограмма по определению максимально допустимого времени процесса уплотнения слоя асфальтобетонной смеси: v - скорость ветра; Н - толщина покрытия; Тсм - температура слоя асфальтобетонной смеси после раскладки; l - «холодное» цементобетонное основание; 2 - «нейтральное» - асфальтобетонное или дискретное (щебеночное, гравийное и т.п.) основание; 3 - «теплое» - с использованием пористых материалов основание

Таблица 7

|

Температура воздуха, °С |

Минимальная толщина слоя покрытия, см |

Подготовка основания |

Время укатки слоя покрытия, мин, при скорости ветра, м/с | ||

|

до 5 |

6-10 |

11-15 | |||

|

5 |

4-5 |

Без нагрева |

22 - 30 |

20 - 26 |

16 - 22 |

|

С нагревом |

31 - 36 |

27 - 31 |

23 - 27 | ||

|

5÷0 |

5-6 |

Без нагрева |

27 - 34 |

23 - 30 |

20 - 25 |

|

С нагревом |

36 - 40 |

31 - 35 |

26 - 29 | ||

|

0÷-5 |

6-7 |

С нагревом |

40 - 46 |

35 - 40 |

29 - 33 |

|

5÷-10 |

7-8 |

С нагревом |

45 - 51 |

40 - 44 |

32 - 36 |

9.7 Общая длина захватки Lобщ складывается из длины рабочих захваток уплотняемых легким (Lл), средним (Lс) или тяжелым (Lт) катками, а также длины участка (lу) проходимого асфальтоукладчиком от момента начала укладки смеси в покрытие до начала уплотнения катком.

Длина захватки каждого катка содержит целое число (α, β, γ = 1, 2, 3, 4 _ n) участков покрытия lу.

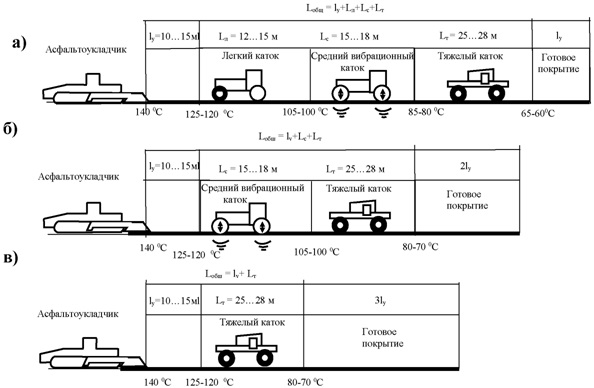

С учетом степени предварительного уплотнения асфальтобетонной смеси асфальтоукладчиком применяются различные типы катков и расчетные схемы их работы, а также назначается общая длина захватки Lобщ (рис. 10).

9.8 Длину захватки каждого катка рекомендуется определять по формуле

,

,

(3)

где:

- νк - средняя скорость перемещения катка (с учетом реверса), м/с;

- tк - время работы катка на захватке, отводимое по условию остывания слоя асфальтобетонной смеси, с;

- nк - требуемое количество проходов катка по одному следу;

- вк - число полос уплотняемое катком (целое число полос).

,

,

(4)

где:

- ву - ширина укладки смеси асфальтоукладчиком, м;

- вн - ширина уплотнения смеси катком, м;

- а - ширина перекрытия соседних уплотняемых катком полос, м; a=0, 1÷0, 3 м.

Рисунок 10 - Технологические схемы и укладки и минимальные температуры уплотнения плотных и высокоплотных асфальтобетонных смесей:

а - асфальтоукладчик с трамбующим брусом, предварительный коэффициент уплотнения асфальтобетонного слоя - 0, 9; б - асфальтоукладчик с двойным трамбующим брусом, предварительный коэффициент уплотнения асфальтобетонного слоя - 0, 94-0, 96, в - асфальтоукладчик с трамбующим брусом и двумя прессующими планками, предварительный коэффициент уплотнения асфальтобетонного слоя - 0, 96-0, 98; lу- длина полосы покрытия укладываемой асфальтоукладчиком от момента начала укладки смеси до начала ее уплотнения катком; Lл длина захватки легкого катка; Lс - длина захватки среднего катка; Lт - длина захватки тяжелого катка.

По формулам (3) и (4) можно определить среднюю скорость работы катка, а также число проходов катка по одному следу. Другие входящие в формулу параметры известны или обоснованно назначены. Исходя из реальных характеристик катка и технологии уплотнения вносят необходимые поправки в расчет и технологию.

9.9 Необходимое количество катков рекомендуется рассчитывать из условия, что каждый каток успевает сделать минимум 4 прохода по одному следу. Это зависит от ширины укладываемой полосы и производительности катка. На каждой захватке в зависимости ширины укладки могут работать параллельно 1, 2 или 3 катка одного типоразмера. Как правило, в створе шириной 3, 5-5 метров эффективно работает 1 каток, при ширине 5 и более метров (до 8 м) рекомендуется применять два катка работающих параллельно, от 8 до 12 метров - 3 катка и т.д.

9.10 По условию разгона и торможения длину рабочей захватки легкого, среднего или тяжелого катков рекомендуется принимать не менее 4-5 длин катка. Обычно отечественные и зарубежные катки имеют длину от 3, 5 до 7 м, поэтому захватку для легкого катка следует назначать более 12 м, для среднего - более 18 м и тяжелого катка - более 25 м. Таким образом, минимальную общую длину захватки всего отряда машин рекомендуется принимать не менее 70-75 м для работы легкого, среднего и тяжелого катков (рис. 10, а), 60-65 м для работы среднего и тяжелого катков (рис. 10, б), 40-45 м для работы тяжелого катка (рис. 10, в).

9.11 Общую длину захватки рекомендуется разбивать на отдельные захватки для работы каждой машины.

Общая длина захватки для схем, представленных на рис. 10, определяется по формулам:

- для работы легкого, среднего и тяжелого катков (рис. 10, а),

Lобщ=lу+Lл+Lс+Lт=lу(1+α+β+γ);

(5)

- для работы среднего и тяжелого катков (рис. 10, б),

Lобщ=lу+Lс+Lт=lу(1+β+γ);

(6)

- для работы тяжелого катка (рис. 10, в),

Lобщ=lу+Lт=lу(1+γ).

(7)

Длину захваток для работы катков принимают пропорциональной периодам работы каждой машины с учетом остывания смеси. Причем в сумме эти периоды не превышают общего времени укладки и уплотнения смеси. Общая длина захватки в этом случае, для трех схем укладки приведенных на рис. 10, а, б, в, может определяться по формулам:

Lобщ=νуtоб=νу(tу+tл+tс+tт)=νуtу(1+α+β+γ);

(8)

Lобщ=νуtоб=νу(tу+tс+tт)=νуtу(1+β+γ);

(9)

Lобщ=νуtоб=νу(tу+tт)=νуtу(1+γ),

(10)

9.12 Если производительность асфальтоукладчика превышает производительность АБЗ рекомендуется запускать второй АБЗ. В случае, когда длины захватки на уплотнение слоя покрытия недостаточно для эффективной работы катков, рекомендуется уменьшать ширину полосы укладки, в результате чего увеличится скорость асфальтоукладчика.

9.13 При устройстве асфальтобетонного покрытия несколькими асфальтоукладчиками, они двигаются уступами друг относительно друга. Окончательное уплотнение уложенного слоя производится укаткой с перекрытием швов. Подвоз асфальтобетонной смеси организовывают таким образом, чтобы все укладчики могли двигаться с одной скоростью, и расстояние между ними было не более 15 м, что обеспечит примерно одинаковую разность температур между соседними полосами при укатке. Асфальтоукладчики оборудуют по возможности одинаковыми рабочими органами, чтобы при настройке уплотнительных агрегатов предварительное уплотнение было идентичным по всей ширине укладки.

9.14 В зависимости от темпа строительства дорожного покрытия и условий производства работ (температура окружающего воздуха, скорость ветра, дальность транспортирования горячей смеси, теплофизические свойства применяемой смеси и др.) длина полосы укладки принимается из условия обеспечения надёжного сопряжения смежных полос. Длину укладываемой полосы асфальтоукладчиком можно определить по формуле (2). Температуру остывания смеси в зоне стыка tст сопряжённых полос определяют по формуле:

tст=40, 5KтсKhKVKоснKшKоуe-0, 0143tв,

(11)

где:

- tв - температура окружающего воздуха°С;

- Kтс - коэффициент, зависящий от температуры смеси при укладке;

- Kh - коэффициент, учитывающий продолжительность охлаждения смеси в зависимости от толщины слоя полосы покрытия и температуры смеси в зоне стыка;

- KV - коэффициент, зависящий от скорости ветра, м/с;

- Kосн - коэффициент, учитывающий температуру основания;

- Kш - коэффициент, учитывающий изменение температуры горячей асфальтобетонной смеси по краю ширины полосы покрытия;

- Kоу - коэффициент, учитывающий температуру окончания укладки смеси.

Численное значение коэффициента Kтс определяется выражением:

Kтс=0, 015tсм-1, 45,

(12)

где tсм - температура горячей смеси при укладке, °С.

Численное значение коэффициента Kh определяется выражением:

Kh=0, 2h,

(13)

где h - толщина слоя покрытия, см.

Установлено, что время нахождения горячей смеси в заданном температурном интервале зависит от температуры смеси при укладке. При понижении температуры смеси при укладке от 160 до 140°С численное значение коэффициента Kh уменьшается на треть [5, 6].

Численное значение коэффициента Kν определяется выражением:

Kν=0, 99e-0, 0466V,

(14)

где V - скорость ветра, м/с.

Численное значение коэффициента Kш определяется выражением:

Kш=e-0, 003τ,

(15)

где τ - время замера температуры смеси на крае полосы покрытия, мин.

Численное значение коэффициента Kоу не зависит от толщины укладываемого слоя и определяется выражением:

Kоу=-3, 52ln(tоу)+17, 86,

(16)

где tоу - температура окончания укладки смеси, °С.

Численное значение коэффициента Kосн определяется выражением:

Kосн=0, 987e0, 013Δt,

(17)

где Δt - разница между температурами основания и окружающего воздуха, °С.

10 Контроль качества выполнения работ при устройстве асфальтобетонных покрытий в условиях пониженной температуры воздуха

10.1 В условиях работы при пониженных температурах воздуха асфальтобетонные и щебеночно-мастичные асфальтобетонные смеси соответствуют требованиям действующих нормативных документов на данные виды асфальтобетонных смесей. Устройство асфальтобетонных слоев покрытий и оснований контролируют в соответствии с требованиями СП 78.13330.2012 (п. 12.3, п. 12.5).

Технический контроль устройства асфальтобетонных покрытий осуществляют в полном соответствии с утвержденными проектами и действующими нормативно-техническими документами в соответствии с ГОСТ 32731, ГОСТ 32755, ГОСТ 32756, СП 48.13330.2011 и РД-11-05-2007 [8].

10.2 Технический контроль включает лабораторные определения показателей свойств и качества материалов асфальтобетонных смесей и ЩМАС, методы проведения которых предусмотрены в государственных стандартах, технических условиях и ведомственных строительных нормах. Режим приготовления образцов из асфальтобетонных и щебеночно-мастичных смесей и обработка результатов по видам испытаний соответствуют требованиям ГОСТ 12801 и ПНСТ 90-2016.

10.3 Работы по приготовлению асфальтобетонных смесей и ЩМАС и устройству покрытий из них в условиях пониженной температуры воздуха проводят под усиленным контролем инженерно-технического персонала и лаборатории.

Контроль качества работ ведут с момента поступления материалов на строительную площадку и заканчивают при сдаче объекта в эксплуатацию.

10.4 При приемочном контроле качества готовой асфальтобетонной смеси и ЩМАС контролируют температуру выпускаемой смеси в кузове каждого автомобиля после ее выгрузки из смесителя или бункера-накопителя на территории предприятия - изготовителя.

10.5 Для проверки соответствия качества асфальтобетонной смеси и ЩМАС проводят приемосдаточные и периодические испытания в соответствии с действующими нормативными документами на соответствующие виды асфальтобетонных смесей.

10.6 Перед устройством асфальтобетонного покрытия проверяют ровность, плотность и чистоту основания. Все операции по очистке поверхности основания от снега и льда, просушке и нагреву проводятся в присутствии представителя службы технического контроля или ответственного технического работника строительной организации.

Особое внимание обращают на исправную работу всех горелок терморазогревателя, предназначенного для разогрева основания.

10.7 Чтобы установить допустимое время на укладку и уплотнение асфальтобетонной смеси, не реже 2 раз в смену определяют температуру воздуха и скорость ветра на объекте строительства и вносят коррективы в технологию выполнения работ.

10.8 В процессе работы асфальтоукладчика контролируют параметры работы его уплотняющих органов.

10.9 На первых захватках пробной укаткой определяют степень уплотнения готового покрытия, испытывая отобранные керны (вырубки). В случае необходимости, уточняют количество проходов по одному следу катка каждого типа. Такой контроль проводят и при значительных изменениях погодных условий, а именно: при изменении температуры воздуха более чем на 5°С и увеличении скорости ветра более 6 м/с.

10.10 Операционный контроль осуществляют в ходе выполнения строительных процессов или производственных операций с целью обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению.

10.11 При операционном контроле проверяют соблюдение технологии выполнения работ, их соответствие рабочему проекту и нормативным документам.

10.12 В процессе устройства асфальтобетонных слоев и в период их формирования контролируют:

- ровность и состояние основания;

- температуру асфальтобетонной смеси во время укладки и уплотнения;

- ровность и равномерность толщины асфальтобетонных слоев с учетом коэффициента уплотнения;

- режим уплотнения;

- качество сопряжения полос асфальтобетонного покрытия;

- высоту материала перед выглаживающей плитой;

- скорость укладки;

- ширину укладки;

- соответствие поперечного и продольного уклонов проекту.

Результаты операционного контроля регистрируют в Общем журнале работ в соответствии с РД-11-05-2007 (Приложение 1) [8] и актах приемки скрытых работ в соответствии с ГОСТ 32756-2014 (форма Д.1, приложение Д).

10.13 При контроле готового асфальтобетонного покрытия проверяют: толщину слоя покрытия и сцепление его с нижележащим слоем, коэффициент уплотнения. Ширину и поперечный профиль покрытия проверяют через 100 п.м. Ровность покрытия в продольном и поперечном направлении проверяют через 30-50 м. Замеры производят параллельно оси дороги на расстоянии 1-1, 5 м от кромки покрытия.

Высотные отметки асфальтобетонного слоя по оси контролируют с помощью нивелира в соответствии с СП 78.13330.2012 (пункт 2.1, таблица А.1, приложение А);

Ширину асфальтобетонного слоя контролируют с помощью рулетки в соответствии с СП 78.13330.2012 (пункт 2.2.2, таблица А.1, приложение А).

Толщину асфальтобетонного слоя контролируют с помощью линейки в соответствии с СП 78.13330.2012 (пункт 2.3.2, таблица А.1, приложение А).

Поперечные уклоны асфальтобетонного слоя контролируют с помощью трехметровой рейки в соответствии с СП 78.13330.2012 (пункт 2.4, таблица А.1, приложение А);

Ровность асфальтобетонного слоя контролируют с помощью трехметровой рейки, прибором ПКРС-2у, нивелированием на соответствие допускам приведенным в СП 78.13330.2012 (пункты 2.5.1 и 2.5.2, таблица А.1, приложение А);

Коэффициент уплотнения асфальтобетонного слоя контролируют путем отбора кернов с помощью керноотборника для асфальтобетона по ГОСТ 12801. Проверяют соответствие полученных показателей допускам представленным в СП 78.13330.2012 (пункты 12.5.2- 12.5.3).

Результаты контроля оформляют в ведомости промеров ширины, толщины, поперечных уклонов, ровности и в общем журнале работ. Рекомендуемая форма ведомости приведена в ГОСТ 32756-2014 (приложение Г, форма Г.2), рекомендуемая форма журнала - в РД-11-05-2007 (Приложение 1) [8].

10.14 При устройстве асфальтобетонного покрытия контролируемые параметры, частота их определения и допустимые отклонения от нормативных значений регламентируются СП 78.13330.2012.

10.15 Качество производства работ обеспечивается выполнением требований к соблюдению необходимой технологической последовательности при выполнении взаимосвязанных работ и техническим контролем за ходом работ, изложенным в ПОС и ППР, а также в Схеме операционного контроля качества работ. Пример заполнения Схемы операционного контроля качества, приведен в таблице 8.

10.16 Приемочный контроль асфальтобетонного покрытия осуществляют в соответствии с СП 78.13330.2012.

При приемочном контроле проверяют качество работ выборочно по усмотрению Заказчика или Генерального подрядчика с целью проверки эффективности ранее проведенного операционного контроля и соответствия выполненных работ проектной и нормативной документации, с составлением актов освидетельствования скрытых работ. Этот вид контроля может быть проведен на любой стадии работ.

10.17 Результаты контроля качества, осуществляемого Техническим надзором Заказчика, Авторским надзором, Инспекционным контролем и замечания лиц, контролирующих производство и качество работ, заносят в Общий журнал работ в соответствии с РД-11-05-2007 (Приложение 1) [8].

Таблица 8

|

Состав и объем проводимого контроля |

Наименование операций подлежащих контролю |

Способы контроля |

Объем контроля |

Кто контролирует |

|

Ширина слоя - ±5 см Поперечные уклоны - ±0, 005 Высотные отметки - ±10 мм Положение оси - ±10 мм |

Разбивочные работы слоя покрытия |

Инструментально |

Не реже, чем через 100 м |

Геодезист |

|

Чистота поверхности основания, отсутствие снега и льда. Качество подгрунтовки Температура основания (нижнего слоя покрытия) перед укладкой асфальтобетонного слоя |

Подготовка основания |

Визуально Инструментально |

Все основание |

Прораб Строительная лаборатория |

|

Входной контроль согласно ГОСТ 9128, ГОСТ 12801, ГОСТ 31015, ПНСТ 184-2016, ПНСТ 183-2016 |

Приемка асфальтобетонной смеси и ЩМАС

|

Лабораторный контроль, визуально |

3-4 пробы из 1 партии асфальтобетонной смеси и ЩМАС |

Строительная лаборатория, прораб, бригадир |

|

Качество сопряжения (швы) Толщина слоя - ±5 мм. Ширина покрытия - ±5 см. Поперечный уклон - ±0, 005 Просвет под 3-м рейкой - 3 мм |

Укладка смеси асфальтоукладчиком |

Инструментальный промер |

Не реже, чем через 100 м |

Геодезист, прораб, бригадир |

|