![]() — Все документы — Нормативно-правовые документы — Проектирование, инженерные изыскания — СП 273.1325800.2016 (13.12.2021) ВОДОСНАБЖЕНИЕ И ВОДООТВЕДЕНИЕ. ПРАВИЛА ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ ТРУБОПРОВОДОВ ГИБКИМИ ПОЛИМЕРНЫМИ РУКАВАМИ

— Все документы — Нормативно-правовые документы — Проектирование, инженерные изыскания — СП 273.1325800.2016 (13.12.2021) ВОДОСНАБЖЕНИЕ И ВОДООТВЕДЕНИЕ. ПРАВИЛА ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ ТРУБОПРОВОДОВ ГИБКИМИ ПОЛИМЕРНЫМИ РУКАВАМИ

СП 273.1325800.2016 (13.12.2021) ВОДОСНАБЖЕНИЕ И ВОДООТВЕДЕНИЕ. ПРАВИЛА ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ ТРУБОПРОВОДОВ ГИБКИМИ ПОЛИМЕРНЫМИ РУКАВАМИ

Добавил:

Дата: [30.08.2017]

СП 273.1325800.2016 (13.12.2021) ВОДОСНАБЖЕНИЕ И ВОДООТВЕДЕНИЕ. ПРАВИЛА ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ ТРУБОПРОВОДОВ ГИБКИМИ ПОЛИМЕРНЫМИ РУКАВАМИ

Утв. Приказом министерства строительства и жилищно-коммунального хозяйства РФ от 3 декабря 2016 г. N 892/пр

Свод правил СП-273.1325800.2016

"ВОДОСНАБЖЕНИЕ И ВОДООТВЕДЕНИЕ. ПРАВИЛА ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ ТРУБОПРОВОДОВ ГИБКИМИ ПОЛИМЕРНЫМИ РУКАВАМИ"

Water supply and water disposal. Rules of engineering and works at restoration of pipelines by flexible polymeric sleeves

С изменениями:

(13 декабря 2021 г.)

Дата введения - 4 июня 2017 г.

Введен впервые

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - ФГБУ "Научно-исследовательский институт строительной физики Российской Академии архитектуры и строительства", Открытое акционерное общество "Ордена Трудового Красного Знамени Академия коммунального хозяйства им. К.Д. Памфилова" (ОАО "АКХ им. К.Д. Памфилова), Общество с ограниченной ответственностью "Три-С"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 3 декабря 2016 г. N 892/пр и введен в действие с 4 июня 2017 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему своду правил, а также тексты изменений и поправок размещаются в информационной системе общего пользования - на официальном сайте Министерства строительства и жилищно-коммунального хозяйства Российской Федерации в сети Интернет

Введение

Настоящий свод правил содержит требования к проектированию и расчету систем трубопроводов систем водоотведения при их восстановлении гибкими полимерными рукавами. Выполнение этих требований обеспечит соблюдение обязательных требований к наружным системам водоснабжения и канализации, установленных СП 32.13330.2012 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения".

Настоящий свод правил разработан впервые с целью гармонизации российских и европейских стандартов членом Союза консультантов по санации трубопроводов систем водоотведения, канд. техн. наук Ю.С. Захаровым, вице-президентом Российского общества по бестраншейным технологиям (РОБТ), д-р техн. наук, профессором В.А. Орловым.

Изменение N 1 к СП 273.1325800.2016 выполнено авторским коллективом: НИИСФ РААСН (канд. техн. наук Ю.С. Захаров); НП "Российское общество по бестраншейным технологиям" (д-р техн. наук В.А. Орлов).

1 Область применения

Настоящий свод правил устанавливает правила проектирования и производства работ при восстановлении самотечных систем водоснабжения/водоотведения городов и населенных пунктов гибкими полимерными рукавами, отверждаемыми внутри существующих трубопроводов.

Свод правил распространяется на трубопроводы самотечных систем водоснабжения/водоотведения с условным диаметром Ду = 50 - 2600 мм.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 25.604-82 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах

ГОСТ 4648-2014 (ISO 178:2010) Пластмассы. Метод испытания на статический изгиб

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 12020-2018 (ISO 175:2010) Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 18197-2014 (ISO 899-1:2003) Пластмассы. Метод определения ползучести при растяжении

ГОСТ 25150-82 Канализация. Термины и определения

ГОСТ 30813-2002 Вода и водоподготовка. Термины и определения

ГОСТ 32652-2014 (ISO 1172:1996) Композиты полимерные. Препреги, премиксы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ Р 55070-2012 Трубы и детали трубопроводов из реактопластов, армированных стекловолокном. Методы испытаний. Испытания на герметичность при кратковременном внутреннем давлении

ГОСТ Р 57687-2017 (ИСО 14322:2012) Пластмассы. Эпоксидные смолы. Определение степени отверждения эпоксидных смол с применением дифференциальной сканирующей калориметрии

ГОСТ Р 57714-2017 Композиты полимерные. Определение ползучести при растяжении, ползучести при сжатии и разрушения при ползучести

ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

СП 30.13330.2020 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 32.13330.2018 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения" (с изменением N 1)

СП 73.13330.2016 "СНиП 3.05.01-85 Внутренние санитарно-технические системы зданий" (с изменением N 1)

СП 129.13330.2019 "СНиП 3.05.04-85* Наружные сети и сооружения водоснабжения и канализации"

СП 272.1325800.2016 Системы водоотведения городские и поселковые. Правила обследования (с изменением N 1)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ 25150, ГОСТ 30813, ГОСТ Р 54559, СП 32.13330, СП 73.13330, СП 272.1325800, а также следующие термины с соответствующими определениями:

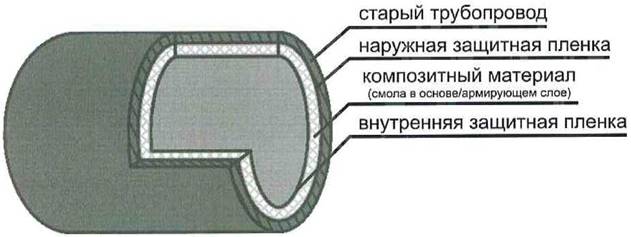

3.1 внутренняя пленка рукава/внутреннее покрытие: Изолирующий слой, формирующий внутреннюю поверхность новой трубы.

3.2 восстанавливаемый интервал: Часть трубопровода, в которой производится монтаж гибкого полимерного рукава.

3.3 восстановление трубопровода: Мероприятия для улучшения функциональных свойств существующего трубопровода с полным или частичным использованием его конструкции.

3.4 восстановление трубопровода методом втягивания: Технология восстановления трубопроводов, предусматривающая установку гибкого полимерного рукава внутри старого трубопровода с применением двух технологических операций: втягивания рукава в трубопровод и обеспечения плотного прилегания рукава с помощью сжатого воздуха или калибровочного рукава.

Примечание - После установки рукава инициируется процесс отверждения за счет воздействия горячей воды, пара или ультрафиолетового излучения.

3.5 восстановление трубопровода методом инверсии: Технология восстановления трубопроводов за одну технологическую операцию, предусматривающая инверсию гибкого полимерного рукава внутрь трубопровода, с последующим отверждением рукава за счет теплового воздействия воды или пара.

3.6 восстановление трубопровода с применением гибких полимерных рукавов: Формирование новой трубы из композитного материала определенной формы и размеров, плотно прилегающей к внутренней поверхности существующего трубопровода.

3.7 вставка (здесь): Стандартный элемент для восстановления примыканий к трубопроводу.

3.8 гибкий полимерный рукав: Ламинат в форме рукава, изготовленный перед санацией трубопровода из основы, связующего (системы реакционных смол), изолирующих пленок и армирующих материалов.

3.9 длина гибкого полимерного рукава: Длина гибкого полимерного рукава, при которой обеспечивается формирование новой трубы заданной длины, необходимой для восстановления одной захватки трубопровода.

3.10 инверсия: Выворачивание наружу внутренней поверхности гибкого полимерного рукава в результате давления воды или воздуха.

3.11 калибровочный рукав: Вспомогательный рукав, обеспечивающий формирование внутренней поверхности новой композитной трубы, который после отверждения гибкого полимерного рукава удаляется.

3.12 кольцевая жесткость трубы: Значение сопротивления трубы внешним деформационным нагрузкам, действующим вдоль симметрично расположенных поверхностей.

3.13 ламинат: Композиционный материал, состоящий из основы и неотвердевшей реакционной смолы.

3.14 минимально допустимая толщина стенки новой трубы: Определенная расчетным путем толщина стенки, обеспечивающая необходимую статическую прочность новой трубы.

3.15 наружная пленка рукава: Пленка, образующая наружную поверхность новой трубы, которая обеспечивает сохранность находящегося под давлением рукава при установке и отверждении, а также его функциональных свойств в течение всего срока эксплуатации.

3.17 новая труба, полученная в результате отвердения гибкого полимерного рукава: Труба определенной конструкции, образующаяся после отверждения гибкого полимерного рукава, изготовленного из материалов с заданными физико-химическими характеристиками и пропитанного определенной системой реакционных смол в результате выполнения предусмотренных технологическим процессом операций внутри старого трубопровода.

3.18 обслуживание трубопровода: Комплекс мероприятий, направленных на поддержание исходных функциональных свойств существующего трубопровода.

3.18а овальность трубы: Разница последовательно измеренных значений наружного диаметра в одном поперечном сечении трубопровода.

3.19 основа: Компонент композитного материала с пористой структурой, пропитываемый реакционной смолой.

3.20 отверждение гибкого полимерного рукава: Процесс полимеризации ламината, который может быть ускорен за счет дополнительного воздействия тепловой энергии или ультрафиолетового излучения.

3.21 плотное прилегание: Положение наружной поверхности новой композиционной трубы относительно внутренней стенки существующего трубопровода, при котором наружная поверхность новой трубы полностью совпадает с внутренней поверхностью существующего трубопровода, или между новой и старой трубами наблюдается тонкая кольцевая щель, обусловленная значениями допусков при производстве гибких полимерных рукавов.

3.22 прелайнер: Плотная защитная пленка, которая устанавливается в трубопроводе перед монтажом гибкого полимерного рукава.

3.24 репрофилирование: Восстановление исходной геометрической формы элемента строительной конструкции с применением минеральных или полимерных материалов.

3.27 система реакционных смол: Смола (дуропласт), отвердитель, все наполнители и добавки, применяемые в установленных производителем пропорциях для пропитки рукавов.

3.28 стекломат: Материал основы нетканого типа, состоящий из хаотически распределенных нитей стекловолокон (рубленых или непрерывных), скрепленных между собой особой связкой.

3.28а толщина композита; em: Толщина стенки новой композитной трубы, за вычетом толщины внутреннего покрытия или защитного слоя смолы.

3.30 усиление рукава: Комплекс конструктивных решений для стабилизации формы и улучшения прочностных характеристик новой трубы за счет: прошивки основы, использования стеклоткани для устройства дополнительных армирующих слоев.

4 Общие положения

4.1 Технология восстановления трубопровода определяется техническим заданием.

4.2 Восстановление трубопроводов с применением гибких полимерных рукавов следует производить с учетом комплексного плана благоустройства территорий и ремонта инженерных коммуникаций по СП 32.13330.

4.3 При определении параметров гибкого полимерного рукава и выборе технологии монтажа следует учитывать результаты обследования восстанавливаемого трубопровода по СП 272.1325800, условия эксплуатации трубопровода и условия производства работ.

4.4 Техническое задание на производство работ по восстановлению трубопроводов с применением гибких полимерных рукавов должно включать: цель производства работ (восстановление работоспособности трубопровода, изменение его функционального назначения, изменение пропускной способности), срок эксплуатации и характеристики восстанавливаемого трубопровода (диаметры труб, вид соединений, глубина заложения, протяженность, число и размеры колодцев).

5 Правила применения гибких полимерных рукавов при восстановлении самотечных трубопроводов

5.1 Восстановление поврежденных самотечных трубопроводов сетей водоснабжения и водоотведения с применением гибких полимерных рукавов, в которых в качестве связующего используются системы реакционных смол, предполагает устройство внутри существующего трубопровода новой трубы из композитного материала.

5.2 Восстановленный участок трубопровода должен соответствовать требованиям, предъявляемым к новым трубопроводам: герметичность; безопасность в эксплуатации; устойчивость к статическим нагрузкам; не ухудшение гидравлических характеристик; устойчивость к транспортируемым сточным водам; устойчивость к истиранию и нагрузкам при струйной водной очистке; экологическая безопасность.

5.3 Срок эксплуатации самотечных трубопроводов сетей водоснабжения и водоотведения, восстановленных с применением гибких полимерных рукавов, отверждаемых внутри существующих трубопроводов, должен составлять не менее 50 лет.

5.4 Гибкие полимерные рукава применяются для восстановления трубопроводов условными диаметрами Ду = 50 - 2600 мм из любых конструкционных материалов.

5.5 При отверждении реакционных смол гибкий полимерный рукав преобразуется в прочную, упругую, бесшовную трубу, плотно прилегающую к внутренней поверхности старого трубопровода. Толщина стенки новой трубы определяется расчетным путем, с учетом действующих нагрузок.

5.6 Гибкие полимерные рукава применяют:

- для восстановления трубопроводов, выполненных из различных конструкционных материалов (при восстановлении полимерных труб необходимо учитывать стойкость старого трубопровода к тепловым нагрузкам);

- при восстановлении трубопроводов различных сечений (круглых, овоидальных, прямоугольных, зевообразных);

- при восстановлении трубопроводов овальностью ± 5%.

Возможность применения гибкого полимерного рукава для восстановления нелинейных участков трубопроводов зависит от его конструкции.

Вид и состав транспортируемых вод учитывается при выборе конструкции рукава.

5.7 Открытие примыканий после отверждения рукава производится с применением роботов для фрезерных работ или вручную (в зависимости от проходимости трубопровода).

Для ремонта примыканий применяются: ламинирование; инъектирование реакционных смол или модифицированных полимерами растворов; манжеты; шляпообразные или Т-образные вставки.

5.8 Восстановление самотечных трубопроводов систем наружной канализации с применением гибких полимерных рукавов возможно после исследования устойчивости системы "грунт-старый трубопровод" и оценки гидравлических характеристик трубопровода после монтажа рукава.

5.9 Применение гибких полимерных рукавов для восстановления самотечных трубопроводов систем наружной канализации, эксплуатируемых в условиях вечной мерзлоты в настоящем своде правил не рассматривается.

5.10 При проведении проверочных гидравлических расчетов допускается принимать коэффициент шероховатости внутренней поверхности рукава k по экспериментальным данным, при их отсутствии - равным k ≤ 0,01 мм, с последующим уточнением по полученным фактическим данным.

5.11 Восстановленный трубопровод должен обладать устойчивостью к статическим нагрузкам.

При смещении труб (вертикальном, горизонтальном), а также деформациях и изменении сечения трубопровода решение о применении гибких полимерных рукавов для восстановления трубопровода следует принимать в зависимости от степени повреждений и с учетом характеристик (прочностных и гидравлических) новой композитной трубы.

5.12 Рекомендации по использованию гибких полимерных рукавов для устранения повреждений самотечных трубопроводов приведены в таблице 1.

Таблица 1 - Применение гибких полимерных рукавов для устранения повреждений

|

Характеристика повреждений |

Возможность устранения повреждения с применением гибких полимерных рукавов |

|

Отсутствие герметичности |

Рекомендуется |

|

Инфильтрация грунтовых вод |

Возможно. Может потребоваться герметизация стыков, колодцев и примыканий |

|

Наличие инкрустаций/отложений |

Возможно. Возможность применения рукавов определяется после удаления инкрустаций/отложений. Могут потребоваться дополнительные работы (удаление отложений с применением робототехники) |

|

Дефекты кирпичной кладки (отсутствие кирпичей) |

Возможно. Применение рукавов зависит от состояния системы "грунт-трубопровод". Может потребоваться проведение дополнительных работ (ремонт поврежденного участка с применением модифицированных полимерами растворов) |

|

Продольные смещения труб |

Возможно. Применение технологии допускается при размере щели менее 0,1Ду, мм Пример - Восстанавливаемый трубопровод: Ду = 300. Допускается применение гибких полимерных рукавов, если осевое смещение труб составляет не более 3 см (0,1·300 = 30 мм (3 см)) |

|

Механическое истирание |

Возможно. Могут потребоваться дополнительные работы при наличии участков с оголенной арматурой |

|

Коррозия бетона |

Рекомендуется. Могут потребоваться дополнительные работы при наличии участков с оголенной арматурой |

|

Деформации, изменение формы сечения |

Возможно. Возможность применения технологии определяется состоянием восстанавливаемого трубопровода. Коррекция деформаций невозможна |

|

Сдвиг труб |

Возможно Предварительно следует проверить наличие пустот в области грунтовой подушки. В зависимости от диаметра трубопровода и значений сдвига проводятся фрезерные работы (допускается удаление до 3/4 толщины стенки старого трубопровода) |

|

Единичные трещины |

Рекомендуется Необходимо учитывать возможные деформации |

|

Поражение трещинами больших площадей |

Возможно Применение технологии возможно при отсутствии деформаций и сохранении несущих свойств восстанавливаемого трубопровода. Могут потребоваться дополнительные работы (укрепление поврежденных участков, фрезерные работы для устранения поверхностных дефектов старой трубы) |

|

Разрушение трубы |

Невозможно |

|

Обрушение трубопровода |

Невозможно |

|

Изменение диаметра трубопровода |

Возможно. Для рукавов определенной конструкции. |

|

Прорастание корней деревьев |

Возможно. После удаления корней. |

|

Отсутствие части трубы |

Возможно Применение технологии возможно при длине кромки отсутствующей части трубы менее 0,5Ду, мм. Пример - Восстанавливаемый трубопровод: Ду = 400 мм. Допускается применение гибких полимерных рукавов, если длина кромки отсутствующей части трубы менее 20 см (0,5 x 400 = 200 мм (20 см)) |

6 Требования к конструкции гибкого полимерного рукава

6.1 Выбор материалов для изготовления гибкого полимерного рукава определяется технологией производства, требованиями к прочностным, гидравлическим, функциональным характеристикам и экологической безопасности трубы, формируемой внутри восстанавливаемого трубопровода.

Возможность применения материалов для изготовления гибкого полимерного рукава должна быть подтверждена результатами испытаний по ГОСТ 25.604, ГОСТ 9550.

6.2 При оценке материалов для изготовления гибкого полимерного рукава используют следующие критерии:

- технические характеристики композита: модуль упругости, прочность на изгиб, химическая стойкость, устойчивость к истиранию;

- экологическая безопасность: эмиссия неприятных запахов и вредных газов и паров при монтаже гибкого полимерного рукава, эксплуатации новой композитной трубы и утилизации отходов производства;

- охрана труда: безопасность материалов композиции реакционных смол при пропитке рукава.

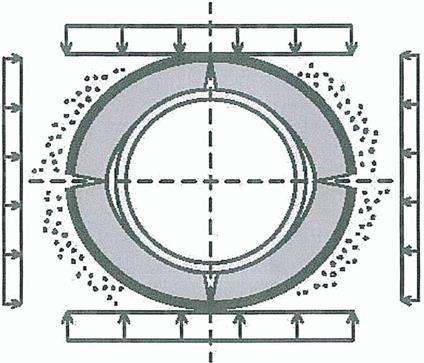

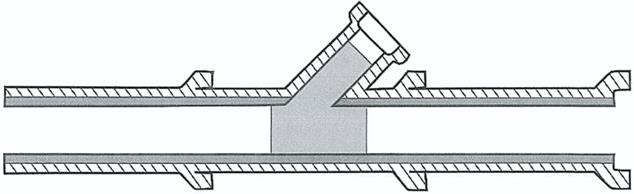

6.3 Типовая конструкция рукава представлена на рисунке 1.

Рисунок 1 - Типовая конструкция гибкого полимерного рукава

6.4 Основные элементы конструкции гибкого полимерного рукава:

- основа (изготавливается из полимерных волокон или стекловолокна);

- системы реакционных смол;

- защитные пленки (внутренняя и наружная).

Примечание - Защитные пленки могут применяться как вспомогательный материал при монтаже рукава.

6.5 Основа из стекловолокна и/или полимерных волокон обеспечивает транспортирование системы реакционных смол вовнутрь восстанавливаемого трубопровода. Допускается применение в одном рукаве разных волокон.

6.5.1 Для гибких полимерных рукавов следует применять устойчивое к кислотным нагрузкам алюмосиликатное стекловолокно, обогащенное оксидом кальция (типа E-CR).

Новая композитная труба должна иметь защитный слой из реакционной смолы, толщиной не менее 1 мм, предохраняющий основу от истирания.

6.5.2 В основах из полимерных волокон применяются нити из полиамида (PA), полиакрилонитрила (PAN), полиэтилентерефталата (PET), полиэтиленнафталата (PEN), полипропилена (PP) и их комбинации. Ввиду высокой гибкости и слабой адгезии с реакционными смолами основы из полимерных волокон не обладают упрочняющими свойствами.

6.5.3 Для пропитки гибких полимерных рукавов применяются ненасыщенные полиэфирные смолы (UP), эпоксидные смолы (EP) и винилэфирные смолы (VE).

Реакционные смолы оказывают влияние на следующие характеристики композитной трубы:

- герметичность;

- жесткость;

- прочность;

- химическая стойкость;

- гидравлические свойства;

- устойчивость к истиранию;

- устойчивость к водной струйной очистке.

6.6 Применяемые при изготовлении гибких полимерных рукавов для восстановления трубопроводов систем водоотведения системы реакционных смол должны быть устойчивыми к воздействию сточных вод в диапазоне pH от 2 до 10. Выбор системы реакционных смол для применения в системах водоотведения следует подтверждать результатами испытаний по ГОСТ 12020.

6.7 Системы реакционных смол следует выбирать с учетом действующих на восстанавливаемый участок температурных, механических и биохимических нагрузок (таблица 2). Следует применять стойкие к гидролизу и воздействию влаги смолы. Для организации контроля качества композиции допускается применение специальных пигментов.

Таблица 2 - Рекомендации по выбору систем реакционных смол, в зависимости от типа сточных вод

|

Вид сточных вод |

Рекомендуемые системы реакционных смол | ||

|

Слабоагрессивные и неагрессивные сточные воды |

Ненасыщенные полиэфирные смолы Плотность: 1,2 г/см3; температура стеклования: более 120 °C; прочность на изгиб: не менее 70 Н/мм2; прочность на растяжение: не менее 30 Н/мм2; удлинение при разрыве: ≤ 2%; модуль эластичности: 3500 Н/мм2 | ||

|

Состав смол | |||

|

гликоли |

кислоты |

максимальная массовая доля стирола, % | |

|

Этиленгликоль 1,2-Пропиленгликоль Диэтиленгликоль Дипропиленгликоль Бутандиол 1,3 Бутандиол 1,4 |

Изофталевая кислота |

50 | |

|

Хозяйственно-бытовые сточные воды |

Ненасыщенные полиэфирные смолы Плотность: 1,2 г/см3; температура стеклования: более 120 °C; прочность на изгиб: не менее 70 Н/мм2; прочность на растяжение: не менее 30 Н/мм2; удлинение при разрыве: ≤ 2%; модуль эластичности: 3500 Н/мм2 | ||

|

Состав смол | |||

|

гликоли |

кислоты |

максимальная массовая доля стирола, % | |

|

Неопентилгликоль |

Ортофталевая кислота |

50 | |

|

Эпоксидные смолы Плотность: 1,2 г/см3; прочность на изгиб: не менее 100 Н/мм2; ударная вязкость: не менее 10 - 12 кДж/м2; ударная вязкость с надрезом: не менее 1,5 кДж/м2; прочность на сжатие: 110 - 120 Н/мм2; прочность на растяжение: не менее 50 Н/мм2; удлинение при разрыве: ≤ 5% - 10%; модуль эластичности: 4000 Н/мм2 | |||

|

Промышленные сточные воды |

Винилэфирные смолы Плотность: 1,2 г/см3; температура стеклования: более 120 °C; прочность на изгиб: не менее 70 Н/мм2; прочность на растяжение: не менее 30 Н/мм2; удлинение при разрыве: ≤ 2%; модуль эластичности: 3500 Н/мм2 | ||

|

Состав смол | |||

|

гликоли |

кислоты |

максимальная массовая доля стирола, % | |

|

Фенакрилатные смолы |

Акриловые и метакриловые кислоты |

50 | |

|

Эпоксидные смолы Допускаются к применению в случае подтвержденных результатов испытаний | |||

6.8 Для улучшения прочностных характеристик рукава может выполняться усиление его конструкции за счет дополнительного армирующего слоя из устойчивого к кислотным нагрузкам алюмосиликатного стекловолокна, обогащенного оксидом кальция (типа ECR), или армирование волокнами.

6.9 Внутренняя пленка предназначена для изоляции композиции реакционных смол от жидкости, которая применяется для инверсии рукава или его установки. Внутренняя пленка обеспечивает следующие характеристики новой трубы: герметичность; химическую устойчивость; гидравлические свойства; устойчивость к истиранию.

6.10 Наружная пленка/покрытие предохраняет рукав от загрязнения/вымывания смолы грунтовыми водами; предохраняет грунтовые воды от загрязнения.

6.11 Пленки/покрытия должны изготавливаться из устойчивых к коррозии материалов: полиамида (PA), полиэтилена (PE), полипропилена (PP), полиуретана (PUR). Исключение составляют пленки, используемые в качестве вспомогательных материалов при монтаже.

6.12 Композиция реакционных смол может включать технологические добавки и инертные наполнители. Допускается применять только неорганические инертные наполнители.

7 Правила планирования работ

7.1 Для определения возможности применения гибкого полимерного рукава для восстановления трубопровода производится его обследование по СП 272.1325800 и анализ картины повреждений.

7.2 Основание для разработки проекта восстановления самотечного трубопровода - техническое задание. В техническом задании на восстановление трубопровода самотечной системы водоотведения приводятся следующие данные:

- местоположение, глубина прокладки, геометрические размеры, конструкционный материал и уклон восстанавливаемого трубопровода, наличие изменений внутреннего диаметра, наличие изменений направления транспортирования сточных вод;

- вид, свойства, химический состав, температура сточных вод;

- объем сточных вод, отведение которых необходимо обеспечить при производстве работ;

- геологические и гидрологические условия производства работ; характеристика грунтовых вод; расположение грунтовых вод относительно лотка;

- местоположение, размеры, форма, конструкционные материалы смотровых колодцев и других канализационных сооружений; подъездные пути; доступность;

- характеристика, размеры, число восстанавливаемых интервалов, класс состояния системы "трубопровод-грунт", необходимые подготовительные работы;

- ограничения на производство работ.

7.3 При подготовке санации проходных трубопроводов требуются дополнительные обследования конструкционных материалов трубопровода и грунта; определение уровня грунтовых вод относительно лотка трубопровода; проверка устойчивости трубопровода перед визуальным осмотром.

7.4 При планировании работ необходимо:

- разработать концепцию (схему) организации дорожного движения в месте производства работ;

- оценить состояние существующего трубопровода перед началом восстановительных работ;

- разработать концепцию восстановления трубопровода (этапы производства работ, перечень применяемых технологий и материалов, план-график производства работ);

- определить требования к подготовительным работам (очистке, ликвидации препятствий движению сточных вод и т.д.);

- обеспечить безопасное производство работ;

- организовать временную систему отведения сточных вод;

- определить вид, методы и объем контрольных мероприятий, направленных на обеспечение качества производства работ.

7.5 В процессе разработки концепции восстановления трубопровода производится сравнительный анализ экономической эффективности применения различных гибких полимерных рукавов для восстановления трубопровода. Для определения стоимости восстановительных работ необходимо учитывать:

- объем подготовительных работ (длину или количество участков);

- очистку трубопровода, пог. м;

- визуальное обследование, пог. м;

- устранение препятствий транспортированию сточных вод (часы);

- устранение препятствий транспортированию сточных вод (количество). Основной критерий: размер и материал препятствий;

- определение координат примыканий (количество примыканий);

- используемые гибкие полимерные рукава для каждого интервала, пог. м, критерий выбора технологии, размеры восстанавливаемого интервала, статические нагрузки, применяемые материалы. При необходимости указывают изготовителя гибких полимерных рукавов и технологию отверждения;

- герметизацию присоединений бестраншейным способом (количество);

- герметизацию примыканий к колодцам (количество);

- устройство лотковой части смотровых колодцев (количество).

7.6 Возможность применения определенных технологических решений для восстановления самотечных трубопроводов с применением гибких полимерных рукавов зависит от:

- параметров восстанавливаемого трубопровода (условного диаметра, Dу, длины восстанавливаемого интервала, уклона, профиля трубопровода);

- картины повреждений;

- технологии отверждения рукава;

- возможности отведения сточных вод;

- доступности восстанавливаемого интервала.

7.7 Гибкие полимерные рукава могут применяться для восстановления проходных и непроходных трубопроводов различных сечений (круглых, овоидальных, прямоугольных, зевообразных), независимо от вида конструкционных материалов, применявшихся при их строительстве.

Восстановление трубопровода производится поинтервально - от колодца к колодцу.

Гибкие полимерные рукава можно применять для восстановления трубопровода если:

- старый трубопровод обладает статической устойчивостью;

- овальность сечения не более 5%;

- отсутствуют препятствия транспортированию сточных вод.

7.8 При больших деформациях, смещениях труб и наличии раскрытых трещин различной конфигурации (продольные, поперечные, винтообразные и т.д.) на внутренней поверхности труб применять гибкие полимерные рукава можно только после анализа системы "трубопровод-грунт".

При наличии внутри восстанавливаемого интервала препятствий транспортированию сточных вод, их необходимо устранять.

При обнаружении провалов и разрушений трубы необходима перекладка трубопровода в местах повреждений.

7.9 Исполнительная документация должна содержать следующие данные по гибким полимерным рукавам, применяемым для восстановления трубопровода:

- описание системы реакционных смол;

- описание материалов основы;

- описание материалов пленок;

- правила монтажа гибкого полимерного рукава и перечень применяемого технологического оборудования с предоставлением сертификатов соответствия, предусмотренных законодательством;

- область применения гибкого полимерного рукава;

- прочностные параметры композитного материала (модуль упругости, прочность на изгиб);

- результаты проверки рукава на устойчивость к водной струйной очистке;

- результаты испытаний рукава на устойчивость к сточным водам;

- данные о влиянии композиционного материала на окружающую среду.

7.10 Для обеспечения безаварийной эксплуатации восстановленного трубопровода не менее 50 лет, исходя из требуемого значения кольцевой жесткости SL, Н/мм2, затвердевшего рукава определяется минимально допустимая толщина стенки новой композитной трубы

,

,

где EL - прогнозное значение модуля упругости (через 50 лет) затвердевшего рукава, Н/мм2;

sL - толщина стенки рукава, мм;

rL - средний радиус рукава, мм.

7.11 Для выполнения расчета минимально допустимой толщины стенки новой композитной трубы необходимо знать:

- наименование конструкционного материала и толщину стенки трубопровода;

- глубину заложения трубопровода;

- характеристики окружающего грунта (вид, модуль деформации, результаты динамического зондирования);

- максимальный/минимальный уровень грунтовых вод;

- повреждения трубопровода (прежде всего овальность трубопровода).

Если планируется восстановление канала, выполненного из кирпича, то потребуется дополнительно определять:

- изменение толщины стенки по периметру (если она переменная);

- прочность строительного раствора и кирпича (в том числе структуру стенки);

- конструкцию лотка;

- состояние швов.

Более высокая точность расчетов обеспечивается в случае доступности:

- прочностных расчетов, выполнявшихся при проектировании восстанавливаемого трубопровода;

- данных о состоянии основания трубопровода;

- данных о технологии соединения труб и использованных уплотнительных материалов.

7.12 Объем необходимой для расчетов информации зависит, прежде всего, от состояния восстанавливаемого трубопровода, которое определяется на основании результатов визуального и инструментального обследований по СП 272.1325800.

7.13 Различают три класса состояния восстанавливаемого трубопровода (таблица 3).

Таблица 3 - Определение класса состояния трубопровода

|

Характеристика трубопровода |

Класс состояния трубопровода | ||

|

1 |

2 |

3 | |

|

Обладает достаточной прочностью на растяжение при изгибе |

+ |

- |

- |

|

Система "трубопровод-грунт" находится в состоянии покоя - неподвижна |

+ |

+ |

- |

|

Обладает достаточной прочностью на сжатие |

+ |

+ |

+ |

|

Наличие продольных трещин |

- |

+ |

+ |

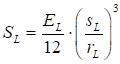

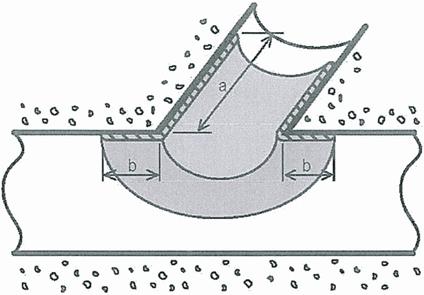

Класс состояния 1 (рисунок 2) - трубопровод обладает несущими свойствами, трещины отсутствуют. Наблюдаются волосяные трещины (ширина менее 0,15 мм). Для железобетонных труб максимально допустимая ширина трещины - 0,3 мм.

h - толщина слоя грунта; s - толщина стенки старого трубопровода; sL - толщина стенки гибкого полимерного рукава; rL - радиус гибкого полимерного рукава; r - радиус старого трубопровода; hw - расположение грунтовых вод относительно лотка восстанавливаемого трубопровода

Рисунок 2 - Система "старая труба-грунт". Класс состояния 1

Картина повреждений: стыки труб не герметичны, внутри трубы наблюдаются мелкие повреждения, результат которых - инфильтрация грунтовых вод.

Если старый трубопровод выполнен из жестких труб, то они обладают достаточной прочностью на растяжение при изгибе. Если же при устройстве старого трубопровода применялись гибкие трубы, то они обладают необходимой кольцевой жесткостью.

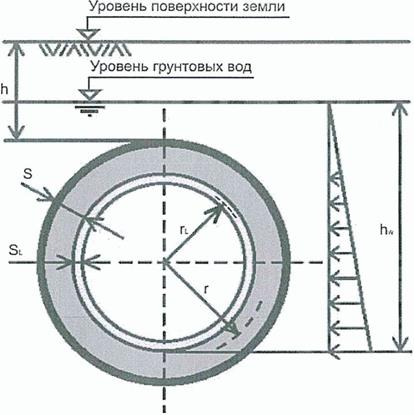

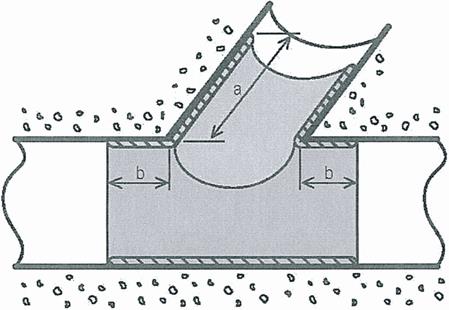

Класс состояния 2 (рисунок 3) - система "трубопровод-грунт" обладает несущими свойствами. Окружающий грунт - однороден.

Картина повреждений: наличие продольных трещин длиной не менее 30 см, овальность не более 5%.

Основание для отнесения трубопровода к классу состояния 2 - результаты продолжительного мониторинга и/или динамического зондирования грунта.

h - толщина слоя грунта; hw - расположение грунтовых вод относительно лотка восстанавливаемого трубопровода

Рисунок 3 - Система "старая труба-грунт". Класс состояния 2

Класс состояния 3 (рисунок 4) - система "трубопровод-грунт" в течение срока эксплуатации (50 лет) не способна самостоятельно выдерживать нагрузки.

Рисунок 4 - Система "старая труба-грунт". Класс состояния 3

Картина повреждений: наблюдаются продольные трещины и овальность более 6%.

Гибкий полимерный рукав должен выдерживать нагрузки, обусловленные давлением грунта и движением транспорта.

7.14 При определении класса состояния стальных трубопроводов следует учитывать остаточный ресурс трубопровода и интенсивность коррозионных процессов.

7.15 Дополнительные исследования трубопровода на статическую устойчивость и локальный ремонт проводятся:

- если наблюдаются широкие поперечные трещины или широкие щели в раструбных соединениях размером более di/10 или 10·tL,

где di - внутренний диаметр трубопровода;

tL - толщина стенки новой полимерной трубы.

В этом случае проводится проверочный расчет на статическую устойчивость;

- если отсутствуют фрагменты стенки трубопровода.

При отсутствии фрагментов стенки трубопровода с длиной периметра по кромке более di/10 или при необходимости перекрытия продольного смещения муфт на величину более di/2 - необходимо проводить проверочный расчет на статическую устойчивость;

- при продольном и/или поперечном смещении раструба.

Смещение раструбного соединения не ухудшает несущую способность трубопровода, если сохраняется герметичность трубопровода;

- при образовании дыр и/или растрескивании стенки трубы.

В этом случае, перед монтажом гибкого полимерного рукава производится локальное упрочнение трубопровода (либо с помощью коротких полимерных рукавов, либо манжет из нержавеющей стали);

- при повреждении примыканий к трубопроводам и колодцам.

7.16 Гибкие полимерные рукава применяются для восстановления трубопроводов классов состояний 1 и 2 без ограничений.

В восстанавливаемом интервале допускается наличие:

- кольцевых трещин и щелей шириной менее 0,1Ду, мм, но не более 10·sL мм;

- вертикальных и осевых не более 0,1Ду, мм, смещений стыков.

7.17 Минимально допустимая толщина стенки новой композитной трубы для трубопровода класса состояния 2 определяется по расчетным таблицам (приложение А), которые составлены для групп гибких полимерных рукавов, приведенных в таблице 4.

Таблица 4 - Прогнозные значения механических характеристик композита, образующегося при отверждении гибких полимерных рукавов (через 50 лет)

|

Гибкие полимерные рукава |

Механические характеристики композита | ||

|

Группа |

Основа |

Модуль упругости, Н/мм2 |

Предел прочности при изгибе, Н/мм2 |

|

1 |

Полимерные волокна |

1000 |

23 |

|

2 |

Полимерные волокна |

1500 |

31 |

|

3 |

Полимерные волокна |

1400 |

14 |

|

4 |

Полимерные волокна |

1400 |

16 |

|

5 |

Полимерные волокна |

1400 |

18 |

|

6 |

Полимерные волокна |

1500 |

17 |

|

7 |

Полимерные волокна |

1500 |

18 |

|

8 |

Стекловолокно |

3500 |

75 |

|

9 |

Стекловолокно |

4000 |

80 |

|

10 |

Стекловолокно |

4500 |

85 |

|

11 |

Стекловолокно |

5000 |

90 |

|

12 |

Стекловолокно |

5500 |

95 |

|

13 |

Стекловолокно |

6000 |

100 |

|

14 |

Стекловолокно |

6500 |

105 |

|

15 |

Стекловолокно |

7000 |

110 |

|

16 |

Стекловолокно |

7500 |

115 |

|

17 |

Стекловолокно |

8000 |

120 |

|

18 |

Стекловолокно |

8500 |

125 |

|

19 |

Стекловолокно |

9000 |

130 |

|

20 |

Стекловолокно |

9500 |

135 |

|

21 |

Полимерные волокна |

2300 |

18 |

|

22 |

Стекловолокно |

11000 |

150 |

|

23 |

Стекловолокно |

14500 |

185 |

|

24 |

Стекловолокно |

12000 |

160 |

|

25 |

Стекловолокно |

16000 |

200 |

Номер группы, к которой относится рукав, определяется механическими характеристиками композитных материалов, образующихся при отверждении гибких полимерных рукавов (модуля упругости и предела прочности при изгибе новой композитной трубы).

7.18 Минимально допустимая толщина стенки новой композитной трубы для трубопровода класса состояния 1 принимается равной минимально допустимой толщине стенки новой композитной трубы для трубопровода класса состояния 2.

7.19 Толщина стенки рукава, конструкция которого не предусматривает наличия внутренней пленки, должна приниматься как сумма минимально допустимой толщины стенки новой композитной трубы и слоя реакционной смолы толщиной не менее 1 мм, предохраняющего основу от истирания при струйной водной очистке.

7.20 Расчет минимально допустимой толщины стенки новой композитной трубы для трубопроводов класса состояния 3 выполняется методом конечных элементов с учетом требований таблицы 5.

Таблица 5 - Нагрузки, учитываемые при статических расчетах

|

Класс состояния старого трубопровода |

I |

II |

III |

|

Собственный вес гибкого полимерного рукава |

X |

X |

X |

|

Изменения температуры |

X |

X |

X |

|

Давление грунтовых вод |

X |

X |

X |

|

Внутреннее давление в трубопроводе |

X |

X |

X |

|

Давление грунта |

- |

- |

X |

|

Распределение давления грунта |

- |

- |

X |

|

Транспортные нагрузки |

- |

- |

X |

7.21 Для проверки качества гибкого полимерного рукава проводятся дополнительные исследования:

- определение значений стеклования эпоксидных смол методом динамической дифференциальной калориметрии (только для эпоксидных смол) по ГОСТ Р 57687;

- спектральный анализ компонентов реакционных смол;

- определение содержания наполнителей и стекла (для рукавов на стеклотканевой основе).

7.22 Значения температур стеклования для эпоксидных смол TG1 и TG2, полученные с использованием динамической дифференциальной калориметрии, используются для оценки качества отверждения рукава.

7.23 С помощью спектрального анализа проверяется соответствие применяемой смолы заявленным характеристикам. Этот метод позволяет оценивать как качественные характеристики, так и химический состав смол.

7.24 С помощью прокаливания определяется содержание наполнителей и стекла в композитном материале.

8 Пропитка гибких полимерных рукавов при восстановлении самотечных трубопроводов

8.1 Общие положения

8.1.1 Пропитка гибких полимерных рукавов выполняется в заводских условиях или на стройплощадке.

8.1.2 Температура гибкого полимерного рукава после пропитки в заводских условиях или его компонентов (реакционных смол, основы) при поставке и хранении должна регистрироваться.

8.1.3 До начала монтажных работ пропитанный рукав или его компоненты должны храниться в условиях, не допускающих их преждевременную полимеризацию.

8.2 Соответствие гибкого полимерного рукава, пропитанного в заводских условиях, проектной документации должно подтверждаться сопроводительными документами.

В сопроводительных документах указывают:

- наименование рукава;

- обозначение реакционной смолы или ее модификации;

- толщину стенки полимерного рукава;

- внутренний диаметр восстанавливаемого трубопровода или гидравлический диаметр для профилей, отличных от круглого;

- длину рукава;

- дату пропитки рукава.

Сопроводительные документы прилагаются к акту сдачи-приемки работ.

8.3 Пропитка рукава на строительной площадке производится только эпоксидными смолами с использованием мобильных установок.

8.3.1 Участок строительной площадки, на которой смешивают компоненты эпоксидной смолы, должен быть защищен от атмосферных осадков.

8.3.2 При обращении с эпоксидными смолами следует соблюдать действующие предписания по охране окружающей среды, технике безопасности и правила транспортирования опасных грузов.

8.3.3 Компоненты эпоксидной смолы и основа должны храниться на строительной площадке при температуре не выше 15 °C.

8.3.4 Приготовление композиции эпоксидной смолы производится вручную или в термостатированных мобильных установках в соответствии с рекомендациями разработчиков технологии.

8.3.5 Мобильная установка для приготовления композиции эпоксидной смолы:

- должна представлять собой замкнутую систему, исключающую попадание в нее воздуха;

- должна быть оснащена датчиками непрерывного контроля соотношения компонентов и процесса их смешивания.

Емкость для хранения готовой композиции должна соответствовать требованиям по безопасному обращению с эпоксидными смолами.

8.3.6 Данные контроля соотношения компонентов, процесса их смешивания и объем изготовленной композиции подлежат обязательной регистрации.

8.3.7 Мобильная установка для пропитки гибких полимерных рукавов на строительной площадке должна быть оснащена:

- вакуумным насосом;

- калибровочными валками для обеспечения равномерной толщины стенок рукава;

- транспортером.

9 Отверждение гибких полимерных рукавов

9.1 Для отверждения гибких полимерных рукавов применяются технологические решения, позволяющие управлять скоростью процесса полимеризации с использованием:

- нагреваемой воды;

- водяного пара;

- ультрафиолетового излучения.

9.2 Допускается отверждение рукава в естественных условиях в случае использования для пропитки эпоксидных смол.

9.3 В результате отверждения полимерного рукава формируется новая труба, у которой должна быть гомогенная структура стенок без видимых включений воздуха и устойчивость к статическим нагрузкам. Стенки новой трубы должны быть водонепроницаемыми.

10 Требования к подрядной организации

10.1 Заказчик обязан проводить конкурсные мероприятия, устанавливать требования к необходимой квалификации подрядчика с документальным подтверждением этой квалификации.

10.2 Подрядчик должен обладать необходимым технологическим оборудованием для монтажа гибких полимерных рукавов и подготовленным персоналом.

10.3 Оборудование для монтажа гибкого полимерного рукава представляет собой комплекс взаимосвязанных машин, механизмов и электронных устройств (установка для пропитки рукавов, комплект оборудования для позиционирования и отверждения рукава, вспомогательные машины и механизмы). Кроме того, может потребоваться применение специальных роботов для проведения фрезерных работ и удаления препятствий транспортированию сточных вод.

10.4 Персонал подрядчика должен обладать необходимыми навыками работы с оборудованием для монтажа гибкого полимерного рукава. Свидетельства о наличии необходимой квалификации должны быть предъявлены заказчику.

10.5 Подрядчик должен подтвердить заказчику пригодность применяемых рукавов для восстановления трубопровода.

10.6 При восстановлении трубопроводов следует применять материалы и технические решения.

10.7 Для подтверждения пригодности гибкого полимерного рукава для восстановления конкретного трубопровода подрядчик должен предоставить заказчику:

- рецептуру системы реакционных смол;

- описание материалов, примененных при изготовлении гибкого полимерного рукава;

- описание технологического процесса монтажа гибкого полимерного рукава и перечень применяемого технологического оборудования;

- область применения гибкого полимерного рукава;

- прочностные параметры композиционного материала (модуль эластичности, прочность на изгиб);

- результаты проверки рукава на устойчивость к водной струйной очистке;

- результаты испытаний рукава на устойчивость к сточным водам;

- данные о воздействии композиционного материала на окружающую среду.

10.8 По требованию заказчика предоставляются для ознакомления протоколы измерения механических характеристик композиционного материала и результаты испытаний.

11 Правила производства работ

11.1 Общая информация

11.1.1 Достижение постоянно высокого качества монтажных работ возможно только в случае полной регламентации и документального подтверждения выполнения всех технологических операций в соответствии с требованиями изготовителя рукава. Это означает, что выполнение всех технологических операций, оказывающих влияние на качество конечного продукта, как по составу, так и по объему выполненных работ, необходимо документировать и подтверждать в письменном виде.

11.1.2 Технология производства работ должна быть подробно (пооперационно) изложена в правилах монтажа рукава. Персонал подрядчика должен пройти обучение по монтажу применяемого при восстановительных работах рукава. Руководство по монтажу рукава - неотъемлемая часть системы обеспечения качества производства работ.

11.1.3 Мероприятия по обеспечению качества отдельных конструкционных компонентов гибкого полимерного рукава и производства монтажных работ должны производиться согласно настоящему своду правил. Для обеспечения качества на строительной площадке подлежат документированию все результаты осуществления технологических операций. Эта документация должна храниться в архиве Заказчика вместе с пробами рукава.

11.2 Устройство строительной площадки, охрана труда

11.2.1 При устройстве строительной площадки следует обеспечить возможность доступа к примыкающим трубопроводам и/или их кратковременное отключение. При перекрытии трубопроводов наружной и внутренней системы водоотведения или перекачке сточных вод следует избегать возникновения подпора.

11.2.2 Перед началом работ по монтажу гибкого полимерного рукава заказчик, не позже, чем за три дня, в письменной форме, уведомляет собственников зданий и предприятий, руководство заинтересованных служб и население о сроках производства работ.

11.2.3 Заказчик устанавливает границы строительной площадки, а исполнитель предоставляет перечень и объем необходимых для производства работ ресурсов (энергопотребление, водопотребление).

11.2.4 Перед началом работ следует оценивать возможные риски возникновения аварийных ситуаций, обусловленных спецификой применяемой технологии и организации работ, и учитывать возможные источники опасности:

- наличие в трубопроводе взрывоопасной атмосферы;

- наличие в трубопроводе токсичных веществ;

- использование при производстве работ электрических установок;

- использование при производстве работ автоматических установок;

- возможность прорыва грунтовых вод;

- использование материалов, опасных для здоровья рабочих.

11.2.5 Возможные риски возникновения аварийных ситуаций и защитные мероприятия отражаются в плане производства работ. Работы следует выполнять так, чтобы избежать возникновения опасности для жизни и здоровья персонала.

11.2.6 При обращении с материалами и веществами, представляющими опасность для здоровья персонала, необходимо следовать рекомендациям изготовителей.

11.3 Допуск подрядчика к производству работ

11.3.1 После подписания договора подряда на производство работ и перед заказом гибкого полимерного рукава заказчик проводит совещание, на котором исполнитель представляет руководителя работ и бригадира, предоставляет список организаций-субподрядчиков. При необходимости организуется выезд на место производства работ.

11.3.2 Подрядчик допускается к производству работ при наличии:

- плана-графика производства работ;

- плана организации строительной площадки;

- схемы движения транспорта в месте производства работ;

- плана организации водоотведения на участке производства работ.

11.3.3 Перед началом работ должны быть определены:

- места отбора репрезентативных проб;

- сроки предоставления документов, подтверждающих соответствие качества выполнения работ действующим нормативным документам.

11.4 Согласования и разрешения

11.4.1 Подрядчик предоставляет застройщику (техническому заказчику):

- планы-графики производства работ;

- схемы водоотведения сточных вод.

11.4.2 Заказчику должны быть предоставлены дополнительные разрешения на производство специальных работ (в случае необходимости), выданные уполномоченными органами.

11.4.3 Исполнитель допускается к производству работ только после согласования с заказчиком приведенных выше документов и предоставления необходимых разрешений на производство специальных работ.

11.5 Правила производства подготовительных работ

11.5.1 Подготовительные работы должны быть выполнены до начала монтажа гибкого полимерного рукава.

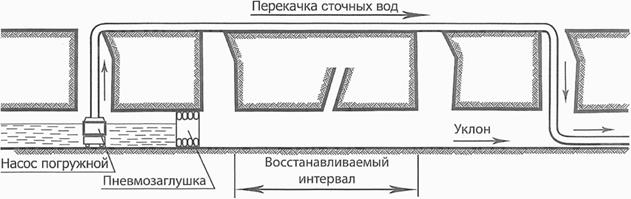

11.5.2 На время производства подготовительных работ восстанавливаемый интервал должен быть выведен из эксплуатации, а в случае необходимости обеспечена перекачка сточных вод или временное перекрытие их поступления в трубопровод (рисунок 5).

Рисунок 5 - Подготовительные работы. Устройство водоотведения

Все системы для перекачки сточных вод должны быть герметичными, обладать необходимой пропускной способностью и необходимой надежностью.

Система для перекачки сточных вод (насосы, трубопроводы и рукава) должна обеспечить бесперебойное водоотведение на все время производства восстановительных работ. Должен быть обеспечен регулярный контроль функционирования системы, наличие системы сигнализации и аварийного отключения, а также надлежащее обслуживание применяемых агрегатов.

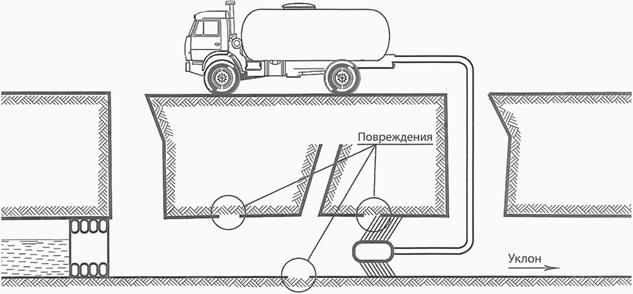

11.5.3 Непосредственно перед началом работ по восстановлению трубопровода гибкими полимерными рукавами, для оценки его состояния проводится струйная очистка водой под высоким давлением (рисунок 6) и визуальное обследование по СП 272.1325800.

Рисунок 6 - Подготовительные работы. Очистка и промывка восстанавливаемого интервала

Технологию очистки необходимо выбирать таким образом, чтобы исключить повреждение трубопровода при производстве работ.

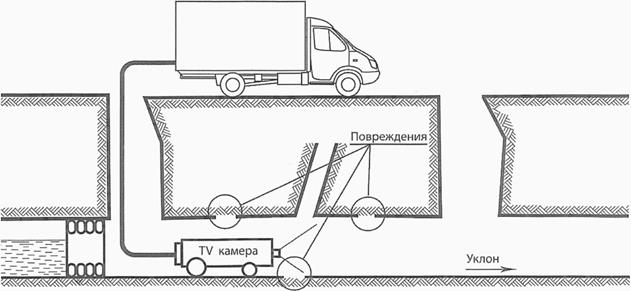

11.5.4 Состояние трубопровода оценивается на основании результатов визуального обследования. Визуальное обследование проводится в процессе обхода (при восстановлении проходных трубопроводов) или с применением дистанционно управляемых телевизионных установок (при восстановлении непроходных трубопроводов) (рисунок 7).

Результаты обследования трубопровода подрядчик должен сравнить с данными конкурсной документации. В случае выявления серьезных различий между фактическим состоянием трубопровода и картиной повреждений, отраженной в конкурсной документации, которые могут повлечь изменение объемов выполняемых работ, подрядчик должен незамедлительно поставить об этом в известность заказчика.

Если в результате визуального обследования трубопровода выявлена необходимость устранения препятствий движению сточных вод или производства локального ремонта, то эти факты отражаются в итоговом протоколе обследования.

11.5.5 Все препятствия движению сточных вод (выступающие трубы, отложения, посторонние предметы) перед монтажом гибкого полимерного рукава должны быть удалены. Форма светового сечения трубопровода по всей длине должна быть постоянной, чтобы обеспечить точное примыкание рукава к его внутренней поверхности.

11.5.7 Перед началом монтажных работ источники инфильтрации грунтовых вод должны быть устранены, например, с применением инъектирования. Для решения этой задачи следует применять материалы, безопасные для окружающей среды. Безопасность для окружающей среды материалов для инъектирования должна подтверждаться результатами испытаний.

Герметичность трубопровода должна сохраняться до окончания монтажных работ.

11.5.8 Внутренний диаметр трубопровода вдоль санируемого интервала определяется с помощью телевизионных установок.

Результаты измерения внутреннего диаметра трубопровода вдоль восстанавливаемого интервала фиксируются в протоколе измерений, который является основанием для оформления заказа на изготовление гибкого полимерного рукава.

К дополнительным работам относятся измерения диаметра трубопровода в местах примыканий к колодцам.

11.6 Правила монтажа гибкого полимерного рукава

11.6.1 Монтаж гибкого полимерного рукава предусматривает выполнение следующих этапов:

- очистку трубопровода перед началом монтажных работ. Непосредственно перед монтажом гибкого полимерного рукава производится его очистка водой под высоким давлением с применением специальных насадок (см. рисунок 6). Технология очистки должна обеспечивать достоверную оценку состояния трубопровода;

- визуальное обследование трубопровода перед началом монтажных работ для подтверждения качества очистки и отсутствия в восстанавливаемом интервале посторонних предметов (рисунок 7). Результаты обследования фиксируются на электронных носителях информации;

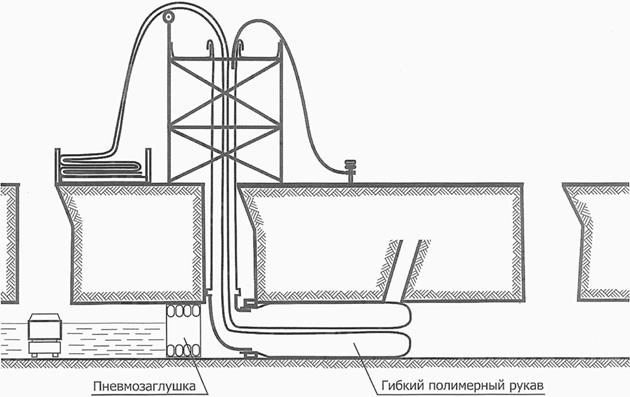

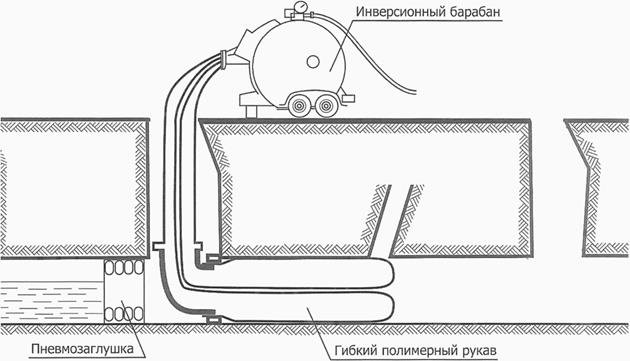

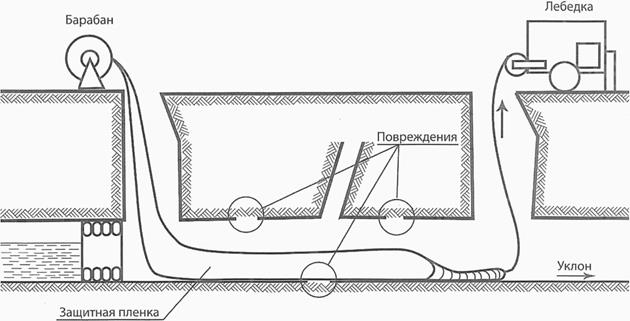

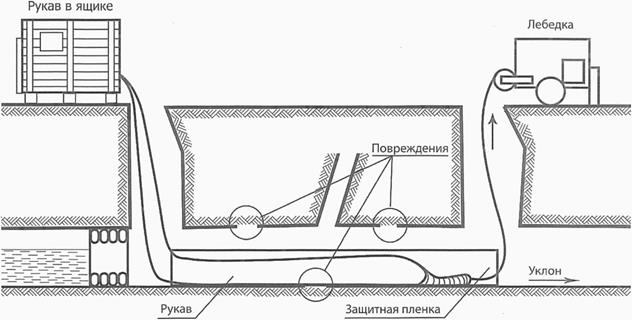

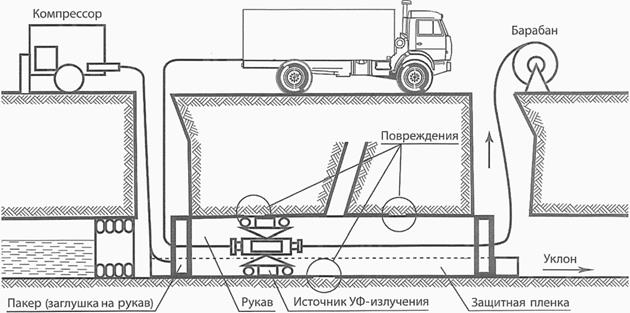

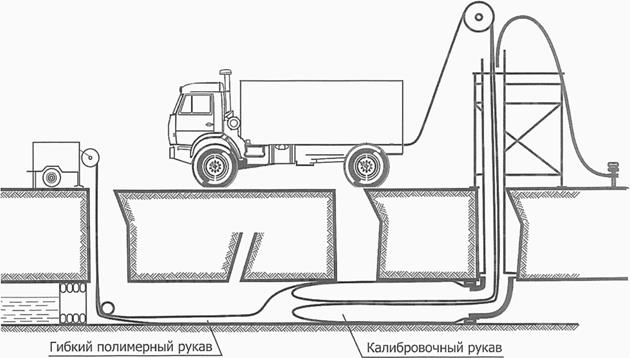

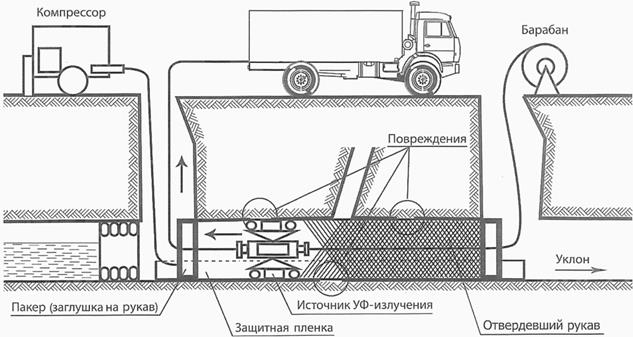

- позиционирование гибкого полимерного рукава в трубопроводе. Технологии восстановления трубопроводов с применением гибких полимерных рукавов в основном отличаются способом позиционирования рукава в трубопроводе. Различают: позиционирование рукава методом "инверсии" (рисунки 8, 9); втягивание рукава с применением лебедок (рисунки 10, 11, 12); комбинацию втягивания и инверсии (рисунок 13).

Рисунок 7 - Подготовительные работы. Обследование восстанавливаемого интервала с применением телевизионной камеры

Рисунок 8 - Монтаж гибкого полимерного рукава методом "инверсии"

Рисунок 9 - Монтаж гибкого полимерного рукава с применением инверсионного барабана

Рисунок 10 - Монтаж гибких полимерных рукавов, отверждаемых УФ-излучением. Втягивание защитной пленки

Рисунок 11 - Монтаж гибких полимерных рукавов, отверждаемых УФ-излучением. Втягивание рукава

Рисунок 12 - Монтаж гибких полимерных рукавов, отверждаемых УФ-излучением. Позиционирование рукава с помощью сжатого воздуха

Рисунок 13 - Монтаж гибкого полимерного рукава комбинированным способом

Для позиционирования рукава, в зависимости от применяемой технологии, применяют воду или воздух. При этом внутреннее давление этих сред следует выбирать таким образом, чтобы при возможном воздействии грунтовых вод полимерный рукав плотно прилегал к внутренней поверхности восстанавливаемого трубопровода. Значение внутреннего давления воды (воздуха) должно превышать возможное давление грунтовых вод.

Давление, которое прижимает рукав к внутренней поверхности трубопровода, в течение всего процесса отверждения должно оставаться постоянным и обеспечивать необходимую форму и толщину стенки ламината. Следует исключить попадание воздуха или влаги вовнутрь ламината.

При монтаже следует предохранять рукав от механических повреждений. Для этого при втягивании рукава в восстанавливаемый трубопровод необходимо:

- проложить в лотковой части трубопровода защитную пленку, обеспечивающую быстрое и безопасное перемещение сложенного рукава;

- втягивать рукав с постоянным усилием, значение которого не превышает максимально допустимого тягового усилия;

- обеспечить измерение и регистрацию значений втягивающих усилий.

Примечание - Максимально допустимая высота подъема рукава краном определяется массой рукава и максимально допустимым тяговым усилием. Значение максимально допустимого тягового усилия следует рассчитывать применительно к каждому конкретному случаю. Следует избегать образования перетяжек при подъеме/опускании рукава.

11.6.2 Отверждение рукава производится с применением горячей воды, водяного пара или ультрафиолетового излучения (рисунок 14).

Рисунок 14 - Монтаж гибких полимерных рукавов, отверждаемых УФ-излучением. Облучение рукава

Параметры процесса отверждения следует регистрировать.

11.6.2.1 При отверждении гибкого полимерного рукава с использованием горячей воды производится:

- автоматическое измерение и регистрация высоты водяного столба;

- автоматическое измерение и регистрация температуры на поверхности рукава в промежуточных и конечном колодцах с периодичностью 30 мин. Измерения проводятся в шелыге и лотке рукава. Допускается измерять температуру с применением тарированных ручных измерителей температуры;

- регистрация в режиме реального времени температуры исходящего и входящего потоков воды, применяемой при отверждении рукава и показаний датчика температуры во входном колодце.

11.6.2.2 При отверждении гибкого полимерного рукава с применением водяного пара производится:

- автоматическое измерение и регистрация температуры на поверхности рукава в промежуточных и конечном колодцах с периодичностью 30 мин. Измерения проводятся в шелыге и лотке рукава. Допускается измерять температуру с применением тарированных ручных измерителей температуры;

- регистрация в режиме реального времени температуры пара на выходе парогенератора;

- регистрация в режиме реального времени температуры пара на выходе отверждаемого рукава;

- измерение и регистрация давления внутри рукава;

- обеспечение отвода конденсата из рукава в течение процесса отверждения.

11.6.2.3 Отвердение с применением ультрафиолетового (УФ) излучения:

- при низких температурах окружающей среды следует обеспечить подогрев воздуха в месте производства работ. Следовать рекомендациям поставщика рукава;

- автоматическая регистрация скорости перемещения источника УФ-излучения, режима работы источников излучения (вкл./выкл.), а также внутреннего давления в рукаве;

- автоматическое измерение и регистрация изменений температуры на внешней поверхности рукава в процессе перемещения цепочки источников УФ-излучения;

- подрядчик собственными силами контролирует соответствие источников УФ-излучения паспортным характеристикам. Для этого через 400 ч эксплуатации источника УФ-излучения, проводится сравнение характеристик находившегося в эксплуатации источника с эталоном. Последующие проверки проводятся через каждые 150 ч эксплуатации. Источник УФ-излучения подлежит замене при уменьшении мощности излучения более чем на 30%, по сравнению с эталоном.

Перед началом работ подрядчик должен предъявить документацию на источники УФ-излучения, содержащую:

- серийный номер источника УФ-излучения;

- дату первого применения;

- срок эксплуатации;

- даты проведения контрольных измерений;

- результаты контрольных измерений;

- параметры эталонного источника УФ-излучения;

- отклонение параметров источника УФ-излучения от эталона, %;

- идентификационные данные эталона.

После завершения процесса отвердения рукава внутренняя пленка, не являющаяся компонентом композиционного материала, должна быть полностью удалена.

11.6.2.3а Контроль работоспособности (сравнение с эталоном) источников УФ-излучения (газоразрядных ламп, светодиодов) проводится через 400 ч эксплуатации, а затем через каждые 150 ч эксплуатации. Источник УФ-излучения подлежит замене при уменьшении мощности излучения более чем на 30%, по сравнению с эталоном.

Результаты контроля работоспособности источника УФ-излучения фиксируются в протоколе испытаний, в котором приводятся:

- серийный номер источника УФ-излучения;

- дата первого применения;

- срок эксплуатации;

- даты проведения контрольных измерений;

- результаты контрольных измерений;

- параметры эталонного источника УФ-излучения;

- отклонения параметров источника УФ-излучения от эталона, %;

- идентификационные данные эталонного источника УФ-излучения.

Протокол испытаний источника УФ-излучения передается застройщику (техническому заказчику) вместе с актом сдачи-приемки работ.

11.6.2.3б При низких температурах окружающей среды следует обеспечить подогрев воздуха в месте производства работ.

11.6.2.3в После завершения процесса отверждения рукава внутренняя пленка, не являющаяся компонентом композитного материала, должна быть полностью удалена.

11.6.3 После завершения монтажных работ на каждой захватке, в присутствии представителя застройщика (технического заказчика) проводится отбор репрезентативных проб отвердевшего рукава. При восстановлении непроходных трубопроводов отбор проб производится, как правило, в смотровых колодцах (для этого применяются моделирующие трубопровод трубы). При больших диаметрах и/или при других сечениях трубопровода (например, овоидальных) отбор проб производится из трубопровода.

11.6.3.1 В каждом случае между заказчиком и подрядчиком должны быть определены: время и место отбора проб; технология заделки поврежденного участка; число и маркировка проб и архивных образцов.

11.6.3.2 До момента проведения испытаний, пробы должны храниться при температуре окружающей среды, чтобы не стимулировать дальнейшее отверждение рукава. Если для отверждения рукава применялось ультрафиолетовое излучение, то упаковка проб должна быть светонепроницаемой.

11.6.3.3 Каждому восстановленному интервалу должна соответствовать отдельная проба, которая выполняет функцию репрезентативной пробы для соответствующего интервала.

На пробе указываются: местонахождение строительной площадки; дата отбора пробы; код колодца; код восстанавливаемого интервала.

Пробу подписывают представители заказчика и подрядчика.

Протокол отбора проб оформляется на строительной площадке, подписывается представителями заказчика и подрядчика и передается вместе с пробой(-ами) заказчику.

Место отбора проб определяется заказчиком заранее. Сначала отбор проб производится в колодце. Если первая проба не соответствует установленным требованиям, то производится отбор проб непосредственно внутри интервала. Характеристики этих проб, в дальнейшем, являются определяющими.

Места отбора проб внутри восстановленного интервала должны быть отремонтированы с применением технологий, обеспечивающих восстановление поврежденной поверхности на толщину стенки, герметичность рукава и длительную эксплуатацию.

Минимальный размер пробы:

- длина пробы: 20 x sL;

- ширина пробы: 35 см по оси рукава;

- для проведения испытаний на склонность к ползучести длина образца должна составлять минимум 40 см;

- допускается разделение пробы на кусочки шириной 50 мм без изменения длины;

- для измерения кольцевой жесткости применяется кольцо шириной не менее 40 см.

11.7 Заключительные работы

11.7.1 Заключительные работы

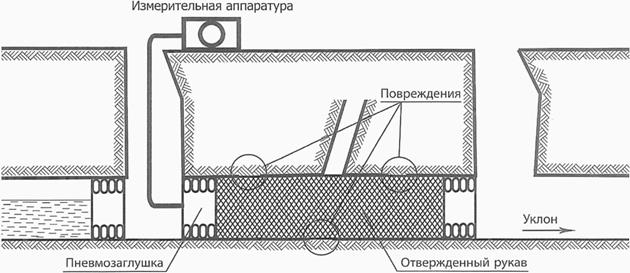

Проверка восстановленного трубопровода на герметичность (рисунок 15) выполняется в соответствии с планом производства работ.

Рисунок 15 - Монтаж гибких полимерных рукавов, отверждаемых УФ-излучением. Проверка рукава на герметичность

Если проводится проверка на герметичность рукавов, конструкция которых не предусматривает применения в процессе эксплуатации внутренней пленки, то необходимо осуществить проверку на герметичность отдельной пробы.

Для этих рукавов оба испытания должны быть успешными. Интегрированные элементы конструкции рукава в процессе испытаний не должны повреждаться.

Проверка должна проводиться по окончании процесса отвердения рукава и перед раскрытием примыканий. При проверке на герметичность должен присутствовать представитель заказчика.

11.7.2 Раскрытие примыканий

Непосредственно после проверки рукава на герметичность следует раскрыть примыкания и произвести их герметизацию (рисунок 16). По завершении этих работ производится сдача восстановленного интервала в эксплуатацию.

11.7.3 Герметизация примыканий

Для герметизации примыканий применяют следующие технологии:

- шпатлевание;

- запрессовку специальных полимерных композиций (рисунок 17);

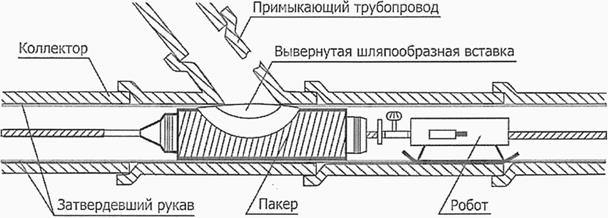

Этап 1. Позиционирование пакера со шляпообразной вставкой.

Этап 2. Позиционирование и затвердевание шляпообразной вставки.

Этап 3. Сдутие направляющего рукава и извлечение оборудования из трубопровода.

Рисунок 17 - Заключительные работы. Устройство примыканий с применением шляпообразной вставки

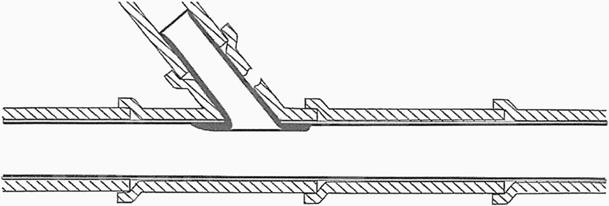

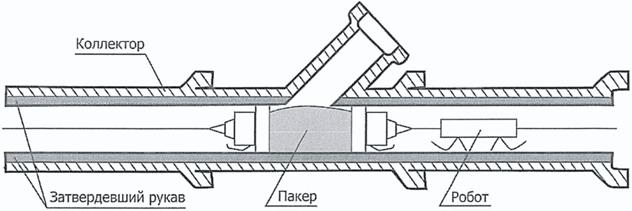

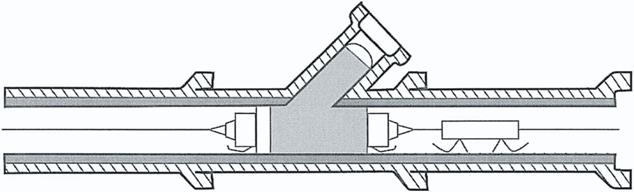

- монтаж шляпообразных вставок или Т-образных манжет (рисунки 18, 19, 20);

Этап 1. Раскрытие примыкания с помощью робота для фрезерных работ. Позиционирование пакера с Т-образной манжетой.

Этап 2. Позиционирование манжеты и ее затвердение.

Этап 3. Сдутие пакера, извлечение оборудования.

Рисунок 18 - Заключительные работы. Монтаж Т-образной манжеты

Рисунок 19 - Шляпообразная вставка

Рисунок 20 - T-образная манжета

- ламинирование вручную (при восстановлении проходных трубопроводов).

После отверждения рукава производится раскрытие примыканий изнутри (в непроходных трубопроводах эти работы производятся с применением роботов для фрезерных работ).

Шляпообразные вставки и T-образные манжеты изготавливаются из искусственного войлока, стекловолокна согласно 6.5.1, 6.5.2.

Шляпообразные вставки (таблица 6) монтируются изнутри непроходных трубопроводов. Поля вставки (минимальная ширина 50 мм) фиксируются на новой композитной трубе, а отвод с помощью соответствующего робота монтируется в примыкающем трубопроводе.

Таблица 6 - Классификация шляпообразных вставок

|

Класс |

Минимальная длина а в примыкающем трубопроводе |

|

A |

1000 мм или до точки над уровнем грунтовых вод (в зависимости от того, что располагается выше) |

|

B |

400 мм. Минимум 150 мм от стыка с примыкающим трубопроводом |

|

C |

50 мм |

Шляпообразные вставки должны обеспечивать жесткое соединение между трубопроводом и примыканием (геометрическое замыкание или приклеивание) и выдерживать эксплуатационные нагрузки, прежде всего водную струйную очистку.

Переходы между шляпообразной вставкой и новой трубой должны быть плавными и гладкими.

Герметизация примыканий должна производиться после завершения реакционных процессов, влияющих на геометрические размеры рукава. При отверждении рукава, обусловленном воздействием тепла (горячая вода, пар), герметизацию примыканий следует производить не ранее, чем через три недели после производства монтажных работ.

Объект герметизации необходимо тщательно подготавливать к производству работ. Подготовка включает в себя полное раскрытие примыкания с соблюдением угла наклона и внутреннего диаметра примыкания, ошкуривание внутренней поверхности рукава в местах нанесения клеевого состава и тщательную очистку поверхности перед нанесением клея.

Кольцевые щели должны быть заделаны, чтобы исключить проникание грунтовых вод в трубопровод.

После завершения работ по восстановлению трубопровода выполняют работы по герметизации примыканий к колодцам.

Гибкий полимерный рукав должен обрезаться с достаточным запасом, чтобы после усадки обеспечивать примыкание ко всей внутренней поверхности трубопровода.

Кольцевую щель, возникающую между отвердевшим рукавом и старым трубопроводом/колодцем, следует тщательно загерметизировать.

Технология герметизации примыканий к колодцам выбирается в зависимости от интенсивности поступления грунтовых вод в восстанавливаемый трубопровод и возможных деформационных нагрузок.

Технологические решения должны обеспечивать герметичность примыкания при давлении грунтовых вод в 1 МПа.

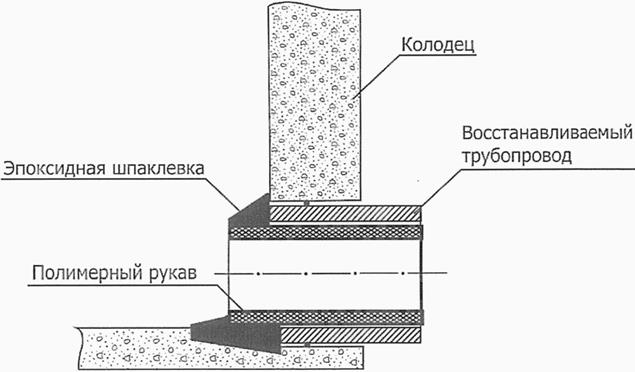

Для устройства примыканий применяются:

- шпатлевание модифицированными полимерами цементными растворами (МПЦР) или полимерными шпаклевками (при отсутствии грунтовых вод, при воздействии механических нагрузок могут образовываться трещины, герметичность нарушается);

- монтаж уплотнительных лент, расширяющихся при воздействии влаги, или шпатлевание с применением МПЦР (при периодическом появлении грунтовых вод);

- инъектирование в пространство между старой и новой трубой растворов на основе полиуретановых смол (при сильной инфильтрации грунтовых вод);

- репрофилирование примыканий МПЦР (при сильной инфильтрации грунтовых вод);

- герметизация примыкания с помощью ламината (при сильной инфильтрации грунтовых вод).

При предполагаемых серьезных эксплуатационных нагрузках (воздействия агрессивных сред, перепады температуры, вибрации) следует применять:

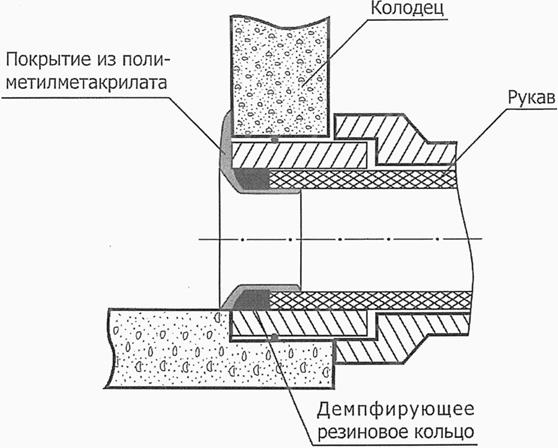

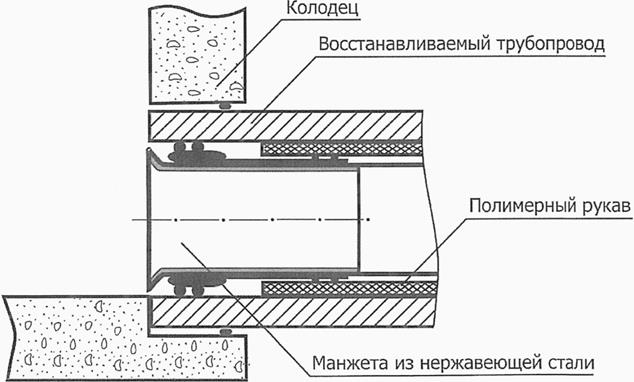

- эластичные эпоксидные материалы (рисунок 21);

- специальные манжеты на основе полиметилметакрилата (рисунок 22);

- манжеты из нержавеющей стали (рисунок 23).

Рисунок 21 - Устройство примыкания с применением эпоксидной шпаклевки

Рисунок 22 - Устройство примыкания с применением манжет на основе полиметилметакрилата

Рисунок 23 - Устройство примыкания с применением манжет из нержавеющей стали

Примыкания должны герметизироваться по завершении процесса отверждения рукава. При отверждении гибкого полимерного рукава под воздействием тепла (горячая вода, пар) герметизацию примыканий следует производить не ранее, чем через три недели после завершения монтажных работ.

11.8 Охрана окружающей среды

11.8.1 Для восстановления канализационных самотечных трубопроводов следует применять гибкие полимерные рукава с соблюдением действующего законодательства об охране окружающей среды.

11.8.2 Вода, используемая в процессе монтажа, а также конденсат, образующийся при отверждении водяным паром, подлежат отводу в канализационную сеть. Не допускается сброс использованной воды в ливневую канализацию. Все производственные отходы подлежат утилизации.

12 Правила сдачи-приемки работ

12.1 Оформление акта сдачи-приемки работ производится после:

- визуального обследования восстановленного трубопровода/интервала по СП 272.1325800;

- экспериментального подтверждения герметичности восстановленного трубопровода/интервала по СП 129.13330.2019 (пункт 10.2), в соответствии с требованиями к стеклокомпозитным трубам;

- получения отчета о соответствии репрезентативных проб требованиям технического задания;

- предоставления необходимой, предусмотренной договором подряда исполнительной документации.

12.2 Исполнительная документация представляется для каждого смонтированного рукава и должна включать:

- перечень выполненных при восстановлении технологических операций;

- результаты визуального обследования до начала и после завершения производства работ;

- параметры процесса отверждения рукава.

12.3 Регистрация параметров процесса отверждения рукава должна производиться с частотой, обеспечивающей фиксацию кратковременных отклонений от установленных режимов.

12.4 Регистрации подлежат:

- при отверждении с использованием воды или пара - давление сжатого воздуха при инверсии рукава, температура воды или пара;

- при ультрафиолетовом отверждении - параметры освещенности и мощности применяемых источников УФ-излучения.

12.5 При сдаче-приемке работ визуальный осмотр восстановленного трубопровода проводится в присутствии заказчика.

12.6 Визуальный осмотр проходных трубопроводов проводится в процессе ТВ-инспекции или обхода восстановленного трубопровода. Проводится фото- или видеофиксация внутренней поверхности новой трубы, оформляется протокол осмотра.

12.7 При сдаче-приемке работ необходимо учитывать, что новая труба повторяет структуру поверхности старого трубопровода.

12.8 При восстановлении трубопроводов с поворотами (радиусом менее 5Ду), изменениями внутреннего диаметра и радиальным смещением труб, внутри новой композитной трубы могут образовываться складки.

На прямых участках одного диаметра допускается наличие складок глубиной не более 2% для трубопроводов с внутренним условным диаметром более 300 мм, а для трубопроводов меньших диаметров - глубиной не более 6 мм.

На прямых участках и участках с радиусом поворота более 10Ду размеры складок не должны быть более 2% условного внутреннего диаметра трубопровода.

На поворотах с радиусом кривизны 5Ду < R ≤ 10Ду трубопроводов круглого сечения допускаются складки глубиной до 3% условного внутреннего диаметра трубопровода, но не более 2 см.

При поворотах радиусом менее 5Ду допустимые размеры складок следует оговаривать отдельно, исходя из их влияния на эксплуатационные и прочностные характеристики рукава.

12.9 Оценка свойств новой композитной трубы производится на основании исследований репрезентативной пробы без наружной и внутренней пленок:

- испытание на статический изгиб по ГОСТ 4648 или ГОСТ 25.604;

- измерение толщины композита по ГОСТ Р ИСО 3126;

- испытание на герметичность по ГОСТ Р 55070.

Полученные в результате исследования проб параметры материала должны соответствовать проектным значениям.

Полученные при исследовании значения модуля упругости и предела прочности на изгиб новой трубы должны соответствовать результатам статических расчетов.

В случае, если анализ репрезентативной пробы не подтверждает соответствия новой трубы требуемым параметрам композитного материала, то производится отбор и анализ новой пробы из восстановленного интервала.

12.10 Отклонение измеренных значений модуля упругости и предела прочности на изгиб от декларируемых производителем рукава должно находиться в интервале 10% - 20%.

12.11 Для проверки статической прочности измеряется толщина композита em, мм. Должно быть обеспечено значение толщины композитного материала, полученное в результате прочностного расчета.

Толщина композита должна быть не менее 3,0 мм.

12.12 Склонность к ползучести определяется по ГОСТ 18197 и ГОСТ Р 57714 с учетом возраста пробы. Возраст пробы определяет также характерные для данного материала значения допусков.

12.13 Максимально допустимое содержание стирола

Остаточное содержание стирола определяется для всей массы пробы и не должно превышать 4%.

12.14 Содержание наполнителей и стекла в композитном материале определяется путем прокаливания по ГОСТ 32652.

12.15 Проба считается водонепроницаемой, если размещенная с внешней стороны пробы тестовая бумага изменяет свой цвет в трех точках. Допускается изменение цвета композитного материала в результате воздействия воды.

13 Правила применения гибких полимерных рукавов для восстановления внутренних систем водоотведения

13.1 Общие положения