![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 23-2017 ДОБЫЧА И ОБОГАЩЕНИЕ РУД ЦВЕТНЫХ МЕТАЛЛОВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 23-2017 ДОБЫЧА И ОБОГАЩЕНИЕ РУД ЦВЕТНЫХ МЕТАЛЛОВ

ИТС 23-2017 ДОБЫЧА И ОБОГАЩЕНИЕ РУД ЦВЕТНЫХ МЕТАЛЛОВ

Extraction and refining of non-ferrous metals

Дата введения - 1 июня 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Добыча и обогащение руд цветных металлов" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при добыче и обогащении руд цветных металлов.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" [1], объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории.

Предприятия первой категории обязаны получать комплексные экологические разрешения на осуществление своей деятельности.

Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды.

Хозяйствующие субъекты должны осуществлять все необходимые меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование природных ресурсов, в частности, посредством внедрения НДТ, обеспечивающих выполнение экологических требований.

Краткое содержание справочника НДТ

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется настоящий справочник НДТ.

Раздел 1. В разделе 1 представлена информация о состоянии и уровне развития добычи и обогащения руд цветных металлов в Российской Федерации. Описаны основные предприятия-производители и потребители цветных металлов, географическое расположение горно-обогатительных предприятий, вещественный состав и характеристика руд цветных металлов, качество товарной продукции. Также в разделе 1 приведен краткий обзор экологических аспектов добычи и обогащения руд цветных металлов.

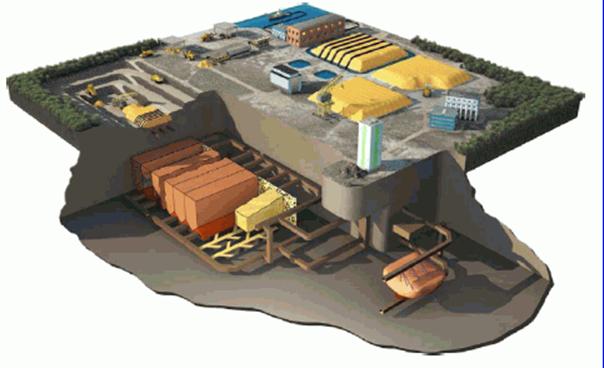

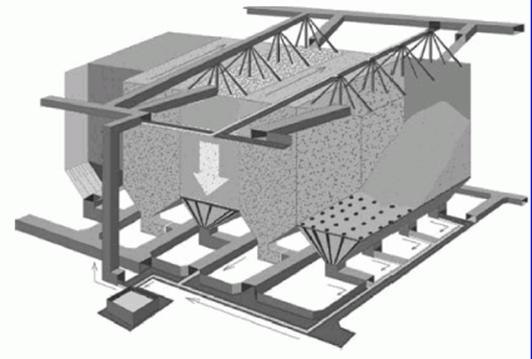

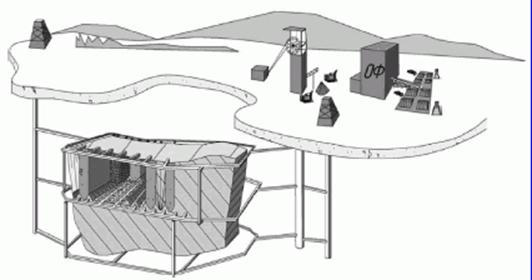

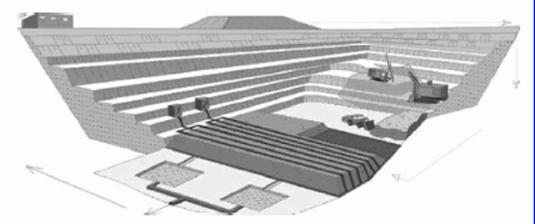

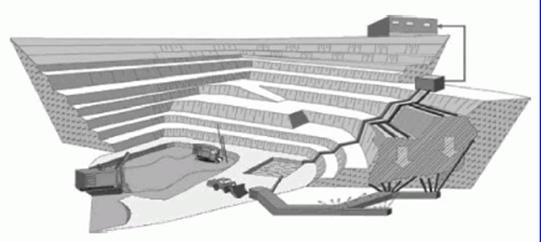

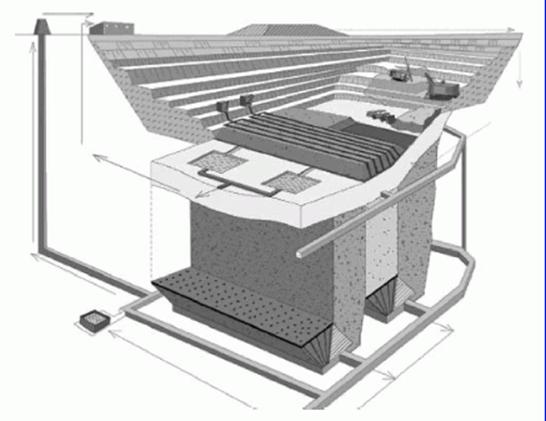

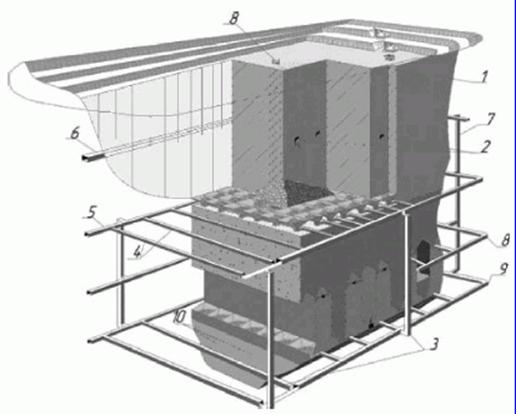

Раздел 2. В разделе 2 представлено описание типовых процессов добычи и обогащения руд и россыпей цветных металлов, управления отходами горного производства, очистки сточных и кондиционирования оборотных вод.

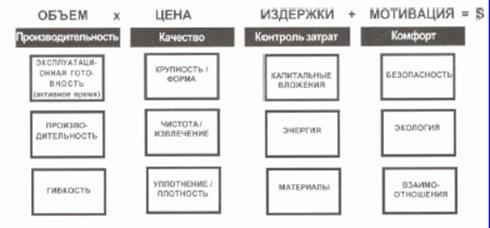

Приведены сведения о химических и физических методах интенсификации процессов разделения минералов, методах обработки реагентов перед флотацией и их дозирования в процесс с целью сокращения расхода, методах энерго- и ресурсосбережения в процессах рудоподготовки и обогащения, мероприятиях по снижению потерь металлов с отвальными хвостами, уровне потребления основных и вспомогательных производственных материалов, контроле и управлении процессами обогащения руд цветных металлов и отходов горно-металлургических производств.

Раздел 3. В разделе 3 приведена информация о регламентируемых и фактических уровнях эмиссий в окружающую среду для существующих технологических процессов и дана оценка потребления сырья, топлива, вторичных сырьевых и энергетических ресурсов, характерных для добычи и обогащения руд и россыпей цветных металлов и отходов горно-металлургических производств в Российской Федерации, с указанием применяемых методов определения.

Раздел подготовлен на основе данных, представленных предприятиями РФ в рамках разработки настоящего справочника НДТ, а также различных литературных источников.

Раздел 4. В разделе 4 описаны подходы к определению НДТ, применяемые при разработке настоящего справочника НДТ, и соответствующие Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства РФ от 23.12.2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли РФ от 31.03.2015 г. N 665).

Раздел 5. В разделе 5 приведено краткое описание НДТ для процессов добычи и обогащения руд, в том числе технические и технологические решения и методы минимизации негативного воздействия на окружающую среду при процессах добычи открытым способом, подземным способом, процессах рудоподготовки и обогащения. Описаны технологии обращения с отходами и побочными продуктами производства, обеспечивающие рост ресурсосбережения и энергоэффективности, снижение уровня эмиссий загрязняющих веществ в окружающую среду.

Раздел 6. В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на горно-обогатительных предприятиях Российской Федерации.

Раздел 7. В разделе 7 приведены сведения о перспективных технологических и технических решениях (не применяемых в России на момент подготовки настоящего справочника НДТ, но находящихся на стадии научно-исследовательских и опытно-конструкторских работ или опытно-промышленного внедрения), позволяющих повысить эффективность производства и снизить влияние на окружающую среду эмиссий загрязняющих веществ и отходов горно-обогатительного производства. Указаны условия, при которых перспективные технологии станут доступными экономически и технически.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы (ТРГ 23), принимавших участие в разработке настоящего справочника НДТ. Даны рекомендации горно-обогатительным предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке настоящего справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки настоящего справочника НДТ установлены постановлением Правительства РФ от 23.12.2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [2].

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой "Добыча и обогащение руд цветных металлов" (ТРГ 23), состав которой утвержден приказом Росстандарта от 28 декабря 2016 г. N 2026 "О создании технической рабочей группы "Добыча и обогащение руд цветных металлов".

Перечень организаций и их представителей, принимавших участие в разработке настоящего справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при добыче и обогащении руд и россыпей цветных металлов и отходов горно-металлургических производств технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, потребление воды и сырья, повысить энергоэффективность. Из числа описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ. В справочнике НДТ установлены технологические показатели НДТ, где это необходимо и возможно.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан в соответствии с Федеральным законом [1] (статья 28.1, пункт 7) на основе результатов анализа отрасли в Российской Федерации и с учетом материалов проекта справочника Европейского союза по наилучшим доступным технологиям по обращению с отходами и пустыми породами горнодобывающей промышленности (BREF for the Management of Waste from the Extractive Industries) [3].

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при добыче и обогащении руд и россыпей цветных металлов и отходов горно-металлургических производств в Российской Федерации, собрана в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Минпромторга России от 18 апреля 2017 г. N 1234.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства РФ от 31 октября 2014 г. N 2178-р [4], отражена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2839 и введен в действие с 1 июня 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- добычу и обогащение руд и россыпей цветных металлов*;

──────────────────────────────

* В соответствии с кодами ОКВЭД (см. Приложение А)

- добычу и обогащение отходов горно-металлургических производств;

- технологические процессы, применяемые при добыче и обогащении руд и россыпей цветных металлов и отходов их переработки.

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

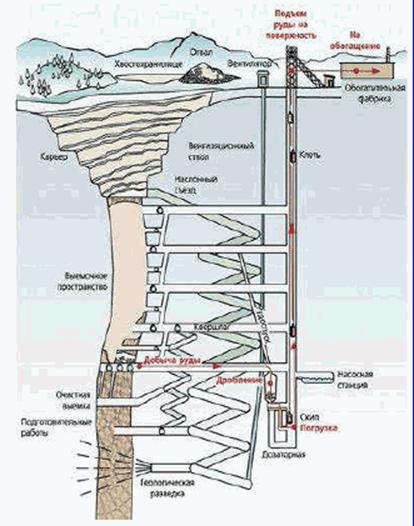

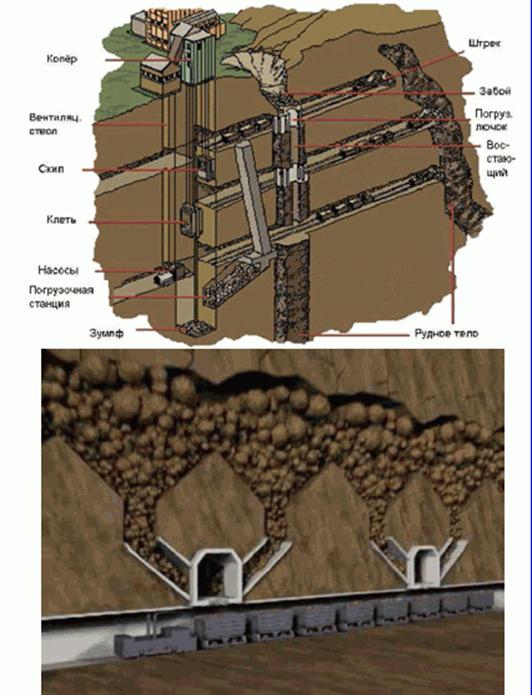

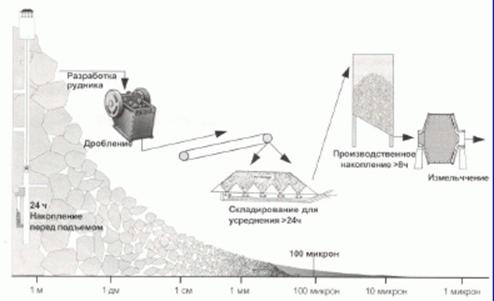

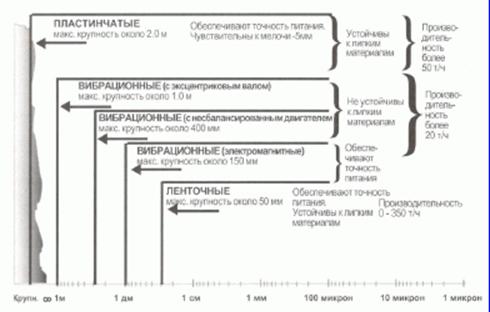

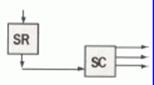

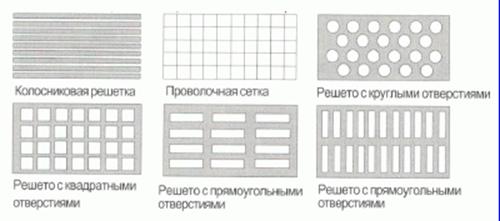

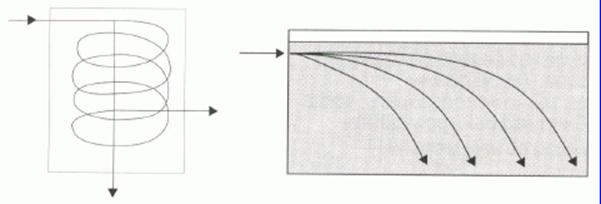

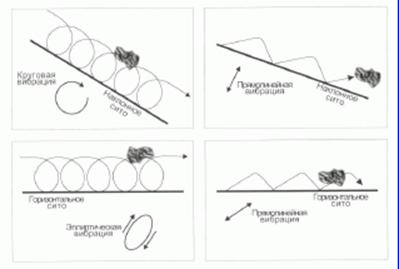

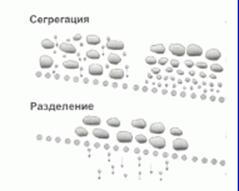

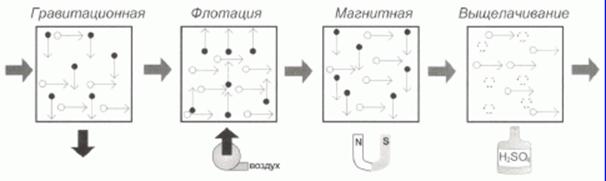

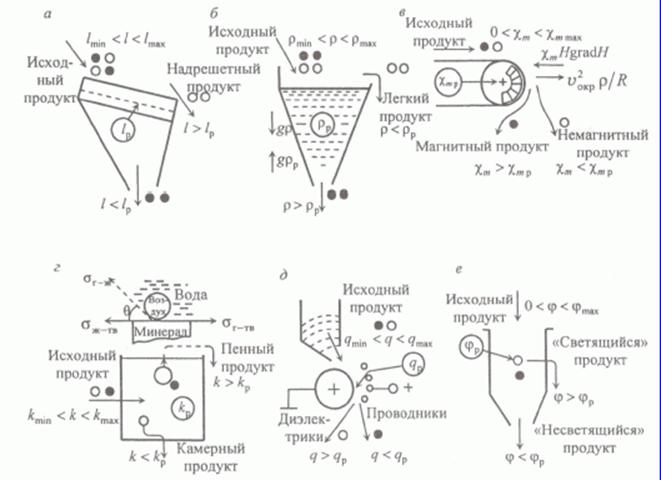

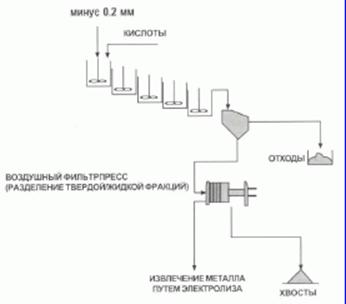

- производственные процессы добычи (подготовительные работы - проходка и крепление выработок, очистная выемка и вспомогательные процессы - транспортировка и управление качеством руд, доставка людей, материалов и оборудования, содержание выработок в рабочем состоянии, вентиляция, водоотлив и др.) и обогащения (подготовительные - дробление, измельчение, классификация в воздушной и водной средах, основные - гравитационное обогащение, магнитное обогащение, электрическое обогащение, специальные - усреднение руд, рудосортировка, избирательные методы раскрытия минералов, комбинированные процессы, вспомогательные - сгущение, фильтрование и сушка, химические процессы в комбинированных схемах обогащения руд) руд и россыпей цветных металлов и отходов горно-металлургических производств;

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение и транспортировка продукции, пустой породы и хвостов обогащения.

Общие процессы и методы, относящиеся ко всей горнодобывающей промышленности, описаны в справочнике НДТ ИТС 16-2016 "Горнодобывающая промышленность. Общие процессы и методы".

Информация, относящаяся к металлургическому производству цветных металлов, содержится в следующих справочниках НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р):

1 ИТС 3-2015 "Производство меди";

2 ИТС 11-2016 "Производство алюминия";

3 ИТС 12-2016 "Производство никеля и кобальта";

4 ИТС 13-2016 "Производство свинца, цинка и кадмия";

5 ИТС 14-2016 "Производство драгоценных металлов";

6 ИТС 24-2017 "Производство редких и редкоземельных металлов".

Добыча руд и песков драгоценных металлов (золота, серебра и металлов платиновой группы) описана в ИТС 49-2017 "Добыча драгоценных металлов". Описание добычи и обогащения железных руд приведено в ИТС 25-2017 "Добыча и обогащение железных руд".

Дополнительные виды деятельности при добыче и обогащении руд цветных металлов приведены в таблице.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Промышленные системы охлаждения (например, градирни, пластинчатые теплообменники) |

ИТС 20-2016 "Промышленные системы охлаждения" |

|

Хранение и обработка материалов |

ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Обращение с отходами |

ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

|

Выработка пара и электроэнергии на тепловых станциях |

ИТС 38-2017 "Сжигание топлива на крупных установках в целях производства энергии" |

|

Методы производства цветных металлов |

ИТС 3-2015 "Производство меди"; ИТС 11-2016 "Производство алюминия"; ИТС 12-2016 "Производство никеля и кобальта"; ИТС 13-2016 "Производство свинца, цинка и кадмия"; ИТС 14-2016 "Производство драгоценных металлов" |

|

Повышение энергетической эффективности |

ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

|

Общие процессы и методы горнодобывающей деятельности |

ИТС 16-2016 "Горнодобывающая промышленность. Общие процессы и методы" |

|

Методы добычи драгоценных металлов |

ИТС 49-2017 "Добыча драгоценных металлов" |

Раздел 1 Общая информация о рассматриваемой отрасли промышленности

1.1 Добыча руд

1.1.1 Медные руды

Россия располагает значительной сырьевой базой меди - запасы металла составляют почти 98 млн т, из которых 70 млн т подсчитаны по категориям A + B + C1. Запасы меди высоких категорий разрабатываемых и осваиваемых месторождений составляют 58 млн т, что сопоставимо с сырьевой базой меди США и уступает лишь чилийской и перуанской. Российская Федерация имеет перспективы наращивания сырьевой базы меди, однако прогнозные ресурсы категории P1 составляют всего 12, 6 млн т, а большая часть прогнозных ресурсов оценена по категориям P2 и P3 (см. таблицу 1.1).

Таблица 1.1 - Состояние МСБ меди РФ на 01.01.2016 [5]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

12, 6 |

23 |

36, 2 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

69, 6 |

28, 2 | |

|

Изменение по отношению к запасам на 01.01.2015 |

1 |

4, 9 | |

|

Доля распределенного фонда, % |

93 |

94 | |

|

Использование МСБ меди РФ в 2015 г. | |||

|

Добыча из недр, тыс. т |

870, 1 | ||

|

Производство меди в концентратах*, тыс. т |

710 | ||

|

Производство меди по технологии подземного выщелачивания, тыс. т |

1, 4 | ||

|

Производство рафинированной меди**, тыс. т |

874, 3 | ||

|

Экспорт рафинированной меди, тыс. т |

563, 2 | ||

|

Средняя цена (спот) рафинированной меди на Лондонской бирже металлов (ЛБМ) за 2016 г., долл./т |

4863 | ||

|

Ставка налога на добычу, % |

8 (для золотосодержащих руд - 6) | ||

|

* Из вкрапленных и техногенных руд; богатые руды идут в плавку без обогащения. ** Включая металл, полученный из вторичного сырья. | |||

Россия занимает седьмое место в мире по добыче меди, ежегодно обеспечивая около 4 % мирового рудничного производства. Безусловным лидером по добыче меди является Чили. Среднее содержание меди в рудах довольно низкое (0, 4 % - 1 %), однако это компенсируется значительными масштабами оруденения, а также присутствием в промышленных количествах молибдена, золота и серебра.

Более трети российских запасов меди сосредоточено в сульфидных медно-никелевых месторождениях Норильского рудного района Красноярского края, крупнейшие из которых - Октябрьское и Талнахское - по количеству запасов не имеют аналогов в мире среди объектов данного типа. Среднее содержание меди в их рудах составляет 1, 11 % - 1, 62 %, однако в "медистых" рудах оно возрастает до 2, 58 % - 4, 54 %, сплошных (богатых) - до 3, 4 % - 4, 06 %, а на некоторых участках достигает 9 %.

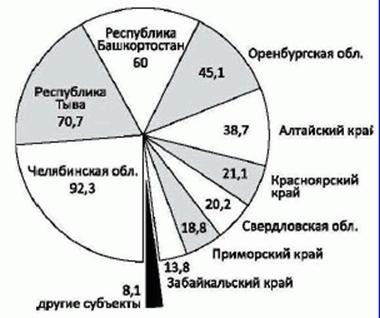

Запасы меди и объемы ее производства в РФ приведены в таблице 1.2. Распределение запасов и ресурсов меди категории P1 по субъектам РФ приведено на рисунке 1.1.

Таблица 1.2 - Запасы меди и объемы ее производства в РФ [5]

|

Запасы, категория |

Запасы, млн т |

Рудничное производство меди в 2015 г., тыс. т* |

Доля в мировом производстве, % |

|

Запасы категорий A + B + C1 разрабатываемых и осваиваемых месторождений |

58 |

741 |

4 |

|

* По данным Thompson Reuters. | |||

Рисунок 1.1 - Распределение запасов и ресурсов меди категории P1 по субъектам РФ, млн т [5]

В Канской металлогенической зоне на юге Красноярского края разведаны среднее Верхнекингашское и мелкое Кингашское месторождения с бедными вкрапленными рудами.

Значительное количество запасов меди (22, 7 млн. т) сосредоточено в недрах Забайкальского края, причем почти 20 млн. т - в гигантском Удоканском месторождении медистых песчаников, руды которого содержат в среднем 1, 56 % меди, а также серебро.

Более 20 % отечественных запасов меди заключено в месторождениях Южного и Среднего Урала, преимущественно медно-колчеданного типа. Крупнейшим из них является Гайское месторождение в Оренбургской области с запасами 4, 8 млн. т меди при ее среднем содержании в рудах 1, 3 %; на объекте также подсчитаны запасы цинка, золота, серебра и кадмия.

Крупнейшее в России медно-порфировое месторождение Малмыжское, заключающее более 5 млн. т меди, находится в Хабаровском крае. Руды месторождения бедные, в среднем они содержат 0, 41 % Cu.

Рисунок 1.2 - Основные месторождения меди и распределение ее добычи (включая добычу из руд техногенных месторождений) по субъектам Российской Федерации, тыс. т [5]

Таблица 1.3 - Основные месторождения меди в РФ [5]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Запасы, тыс. т |

Доля в балансовых запасах РФ, % |

Содержание меди в рудах, % |

Добыча в 2015 г., тыс. т | |

|

A + B + C1 |

C2 | |||||

|

ПАО "ГМК "Норильский никель" | ||||||

|

Октябрьское (Красноярский край) |

Сульфидный медно-никелевый |

14 208, 1 |

5547, 3 |

20, 2 |

1, 62 |

333, 1 |

|

Талнахское (Красноярский край) |

Сульфидный медно-никелевый |

7734, 7 |

2679 |

10, 6 |

1, 11 |

80, 9 |

|

Норильск-1 (Красноярский край) |

Сульфидный медно-никелевый |

740, 1 |

836, 1 |

1, 6 |

0, 48 |

10, 6 |

|

АО "Кольская ГМК" | ||||||

|

Ждановское (Мурманская область) |

Сульфидный медно-никелевый |

718, 9 |

226, 6 |

1 |

0, 31 |

12, 5 |

|

ПАО "Гайский ГОК" | ||||||

|

Гайское (Оренбургская область) |

Медно-колчеданный |

4359, 5 |

478, 5 |

4, 9 |

1, 3 |

65, 5 |

|

ООО "Башкирская медь" | ||||||

|

Юбилейное (Республика Башкортостан) |

Медно-колчеданный |

1280, 5 |

45, 7 |

1, 3 |

1, 67 |

17, 7 |

|

Подольское (Республика Башкортостан) |

Медно-колчеданный |

1701, 3 |

16, 7 |

1, 7 |

2, 11 |

0 |

|

ООО "Байкальская горная компания" | ||||||

|

Удоканское (Забайкальский край) |

Медистые песчаники |

14 434, 6 |

5519, 6 |

20, 3 |

1, 56 |

0 |

|

ООО "ГДК "Баимская" | ||||||

|

Песчанка (Чукотский АО) |

Медно-порфировый |

2606, 2 |

1124, 5 |

3, 8 |

0, 83 |

0 |

|

ООО "Амур Минералс" | ||||||

|

Малмыжское (Хабаровский край) |

Медно-порфировый |

1271 |

3885, 4 |

5, 3 |

0, 41 |

0 |

|

ООО "ГРК "Быстринское" | ||||||

|

Быстринское (Забайкальский край) |

Скарновый медно-магнетитовый |

1716, 4 |

354, 8 |

2, 1 |

0, 78 |

2, 2 |

|

ЗАО "Михеевский ГОК" | ||||||

|

Михеевское (Челябинская область) |

Медно-порфировый |

1125, 1 |

297 |

1, 4 |

0, 44 |

64, 1 |

|

АО "Томинский ГОК" | ||||||

|

Томинское (Челябинская область) |

Медно-порфировый |

1206, 3 |

1418, 7 |

2, 7 |

0, 46 |

0 |

|

ООО "Голевская ГРК" | ||||||

|

Ак-Сугское (Республика Тыва) |

Медно-порфировый |

3121, 2 |

512, 1 |

3, 7 |

0, 67 |

0 |

|

ОАО "Святогор" | ||||||

|

Волковское (Свердловская область) |

Ванадиево-железо-медный |

1598, 4 |

153, 4 |

1, 8 |

0, 64 |

4, 1 |

Практически все запасы меди Республики Тыва связаны с крупным медно-порфировым месторождением Ак-Сугское, запасы которого составляют 3, 6 млн. т меди при ее среднем содержании в рудах 0, 67 %.

Самыми богатыми рудами (среднее содержание меди 0, 83 %) среди отечественных медно-порфировых объектов характеризуется крупное месторождение Песчанка в Чукотском автономном округе, вмещающее 3, 7 млн. т меди.

Более 2 млн. т меди заключено в сульфидных медно-никелевых и малосульфидных платиноидных месторождениях Мурманской области, крупнейшим из которых является Ждановское с запасами меди немногим менее 1 млн. т.

Примерно такое же количество запасов меди (2, 2 млн. т) сконцентрировано в месторождениях республик Северного Кавказа. Самым крупным из них является медно-колчеданное месторождение Кизил-Дере в Республике Дагестан с запасами 1, 17 млн. т меди и богатыми рудами, содержащими в среднем 2, 14 % металла.

В мелких и комплексных медьсодержащих месторождениях запасы меди подсчитаны и в других регионах России: в Алтайском, Камчатском и Приморском краях, республиках Саха (Якутия), Хакасия, Бурятия, Карелия, Алтай, Северная Осетия-Алания, Кемеровской, Воронежской и Магаданской областях и Кабардино-Балкарской Республике.

Государственным балансом запасов полезных ископаемых Российской Федерации учтено 171 коренное месторождение меди, в том числе 100 существенно медных и 71 комплексное медьсодержащее; на 12 из них подсчитаны только забалансовые запасы. В распределенном фонде недр учитывается 112 объектов, в том числе пять с забалансовыми запасами. Не лицензировано 59 месторождений. Практически все объекты нераспределенного фонда мелкие по масштабу, за исключением трех средних: Кизил-Дере в Республике Дагестан, Комсомольского в Оренбургской области и Култуминского в Забайкальском крае.

Рисунок 1.3 - Добыча меди российскими компаниями в 2015 г., тыс. т [5]

Государственным балансом также учитываются шесть техногенных месторождений: четыре в Свердловской области и по одному в Мурманской области и Красноярском крае с суммарными запасами 91, 3 тыс. т меди. Из них не лицензированы два объекта в Свердловской области.

В 2015 г. из российских недр добыто 870, 1 тыс. т меди, а с учетом добычи на техногенных объектах - 879, 5 тыс. т. Добыча велась на 50 коренных месторождениях, в том числе 40 существенно медных и десяти комплексных медьсодержащих, а также на двух техногенных месторождениях с извлечением меди в концентрат. Кроме того, на восьми комплексных месторождениях добывались медьсодержащие руды, медь из которых была полностью потеряна при обогащении и металлургическом переделе.

Почти половина (48 %) российской меди добыта на месторождениях Норильского рудного района, еще 46 % обеспечили рудники Южного и Среднего Урала. Остальной объем металла получен в основном на месторождениях Республики Тыва, Мурманской области и Карачаево-Черкесской Республики.

Более половины российской меди в 2015 г. добыли предприятия вертикально-интегрированного холдинга ПАО "ГМК "Норильский никель": 425 тыс. т добыто на месторождениях Норильского рудного района в Красноярском крае (включая 0, 4 тыс. т меди, добытой на техногенном месторождении Хвостохранилище N 1 НОФ), еще 18, 4 тыс. т обеспечили объекты Печенгской группы в Мурманской области.

Более трети добычи красного металла (316, 5 тыс. т) обеспечили предприятия вертикально-интегрированного холдинга ОАО "УГМК", разрабатывающие месторождения на Южном и Среднем Урале, а также Алтае и Северном Кавказе. Объем добычи компании включает 9 тыс. т меди, полученной на техногенном объекте Шлакоотвал медеплавильного производства СУМЗ в Свердловской области.

Предприятия еще одной российской вертикально-интегрированной компании - ЗАО "Русская медная компания" (ЗАО "РМК") - в 2015 г. добыли 98, 4 тыс. т меди. Основной объем (64, 1 тыс. т) обеспечило ЗАО "Михеевский ГОК" на Михеевском медно-порфировом месторождении в Челябинской области, остальное количество металла добыто на медно-колчеданных месторождениях Оренбургской области и Республики Башкортостан, а также на Гумешевском месторождении медистых глин в Свердловской области, где компания ОАО "Уралгидромедь" методом подземного выщелачивания с последующим электролизом растворов получила 1, 4 тыс. т меди.

Оставшаяся часть меди (21, 2 тыс. т) добыта прочими компаниями на мелких медных и комплексных медьсодержащих объектах.

1.1.2 Никелевые руды

В российских недрах заключено более десятой части мировых запасов никеля - по их количеству в разрабатываемых и осваиваемых месторождениях страна занимает второе место в мире, уступая только Индонезии. Кроме того, страна обеспечивает седьмую часть мировой добычи, являясь одним из ведущих продуцентов вслед за Филиппинами. Данные о состоянии МСБ никеля РФ на 01.01.2016 приведены в таблице 1.4.

Таблица 1.4 - Состояние МСБ никеля РФ на 01.01.2016 [5]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

1, 2 |

5, 9 |

5, 5 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

Сведения секретны | ||

|

Изменение по отношению к запасам на 01.01.2015 |

-0, 7 |

5, 1 | |

|

Доля распределенного фонда, % |

98, 2 |

93, 7 | |

|

Использование МСБ никеля РФ в 2015 г. | |||

|

Добыча из недр, тыс. т |

309, 4 | ||

|

Производство первичного никеля*, тыс. т |

231, 2 | ||

|

Экспорт первичного никеля, тыс. т |

225, 8 | ||

|

Импорт первичного никеля, тыс. т |

0, 9 | ||

|

Среднегодовая цена (спот) рафинированного никеля на ЛБМ в 2016 г., долл./т |

9597, 6 | ||

|

Ставка налога на добычу, % |

8 | ||

|

* Первичный никель - металл, полученный из руд и готовый к непосредственному использованию без дополнительной переработки. | |||

Сульфидные медно-никелевые руды, лежащие в основе отечественной сырьевой базы, характеризуются комплексностью, помимо никеля также являясь источником меди, благородных металлов, кобальта и некоторых других металлов. Другие геолого-промышленные типы, в том числе латеритный (силикатный кобальто-никелевый), значимый для сырьевых баз ряда зарубежных стран, имеют подчиненную роль в структуре МСБ страны.

Более 73 % запасов заключено в комплексных сульфидных рудах Красноярского края. По международному стандарту JORC запасы Октябрьского и Талнахского месторождений в совокупности составляют 6, 3 тыс. т никеля. В районе разрабатывается крупное месторождение Норильск-1, преимущественно во вкрапленных бедных рудах которого заключено более 4 % балансовых запасов страны при среднем содержании никеля 0, 35 г/т.

Данные по запасам и добыче никеля в РФ приведены в таблице 1.5.

Таблица 1.5 - Запасы и добыча никеля в РФ [5]

|

Запасы категории Proved + Probable, млн т |

Добыча в 2015 г., тыс. т |

Доля в мировой добыче, % |

|

7, 3 |

310 |

14 |

Существенно меньшие запасы - чуть более 14 % - находятся на территории Мурманской области в пределах северной части Карело-Кольской провинции; регион является вторым по значимости в сырьевой базе никеля страны. Здесь основные запасы металла приурочены к сульфидным медно-никелевым месторождениям Печенгского рудного района. Руды подобны норильским объектам, однако существенно беднее и сложены, преимущественно, вкрапленными разностями - среднее содержание никеля в запасах самого крупного из группы, Ждановского, составляет 0, 67 %.

К Восточно-Уральской провинции приурочены все запасы никеля в силикатных (латеритных) кобальт-никелевых рудах - более 9 % российских. Месторождения не отличаются значимыми запасами и высококачественными рудами в сравнении с мировыми аналогами. В недрах наиболее крупного месторождения силикатного никеля - Буруктальского в Оренбургской области - заключено 5, 5 % запасов страны; содержание металла в среднем составляет 0, 63 %. Средние концентрации в рудах остальных месторождений не превышают 1 %. Исключением является мелкое месторождение Черемшанское в Челябинской области, где среднее содержание никеля вдвое выше.

В Воронежской области запасы комплексных сульфидных медно-никелевых руд Еланского и Елкинского месторождений представляют собой почти 2 % российских, среднее содержание металла в преимущественно вкрапленных рудах составляют 1, 41 и 0, 85 % соответственно. В пределах области локализовано 200 тыс. т ресурсов никеля категории P1.

Оценены запасы никеля в комплексных сульфидных медно-никелевых рудах месторождения Кун-Манье в Амурской области (1, 1 % запасов), Шануч в Камчатском крае (около 0, 3 %). В Республике Тыва учтены запасы попутного никеля в арсенидных никель-кобальтовых рудах месторождения Ховуаксинское.

На рисунке 1.4 и в таблице 1.6 приведены данные по основным месторождениям никеля в РФ.

Рисунок 1.4 - Основные месторождения никеля и распределение его запасов, % и прогнозных ресурсов категории P1, тыс. т, по субъектам РФ [5]

Таблица 1.6 - Основные месторождения никеля в РФ [5]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Доля в запасах A + B + C1 РФ, % |

Содержание никеля в рудах, % |

Добыча в 2015 г., тыс. т |

|

ПАО "ГМК "Норильский никель" | ||||

|

Октябрьское (Красноярский край) |

Сульфидный медно-никелевый |

35, 7 |

0, 78 |

187 |

|

Талнахское (Красноярский край) |

Сульфидный медно-никелевый |

25 |

0, 69 |

55, 7 |

|

Масловское (Красноярский край) |

Сульфидный медно-никелевый |

2, 5 |

0, 35 |

0 |

|

ПАО "ГМК "Норильский никель", АО "Артель старателей "Амур" (ГК "Русская Платина") | ||||

|

Норильск-1 (Красноярский край) |

Сульфидный медно-никелевый |

2, 8 |

0, 35 |

7, 8 |

Государственным балансом запасов учитываются три техногенных месторождения, суммарно заключающие 54, 6 тыс. т металла. В Красноярском крае на месторождении Хвостохранилище N 1 НОФ они представлены "лежалыми хвостами" обогащения - продуктами горно-обогатительного и металлургического переделов, "лежалым" пирротиновым концентратом. На месторождении Озеро Барьерное - никельсодержащими донными осадками, образованными в процессе передела сульфидных руд. В Мурманской области перерабатываются отвалы вскрышных пород и некондиционных сульфидных руд, образованные при разработке Аллареченского месторождения.

В Государственном балансе запасов полезных ископаемых учтено 59 коренных месторождений никеля, причем 14 объектов имеют только забалансовые запасы. Кроме того, учтены три разрабатываемых техногенных месторождения. Все месторождения, обладающие значимыми запасами никеля, переданы недропользователям.

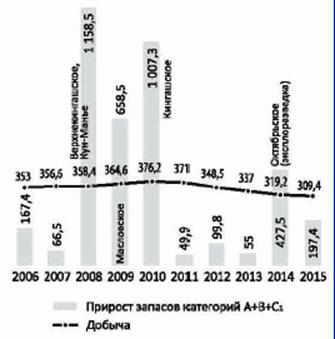

Рисунок 1.5 - Динамика добычи никеля и прироста его запасов категорий A + B + C1 в результате геологоразведочных работ в 2006-2015 гг., тыс. т [5]

Не переданными в освоение недропользователям остаются 24 месторождения различных геолого-промышленных типов, среди них на 11 разведаны только забалансовые запасы. Среди неосвоенных только в единичных случаях руды характеризуются параметрами, схожими с разрабатываемыми объектами. Месторождения в большинстве случаев расположены в малоосвоенных районах и запасы незначительны.

Количество добытого из недр никеля за 2015 г. в РФ составило 309, 4 тыс. т, сократившись по сравнению с предыдущим годом на 3 %. Традиционно более 97 % приходится на сульфидный никель, доля силикатного никеля в структуре добычи минимальна и в 2015 г. составила 2, 5 %. Кроме того, при разработке техногенных образований было получено 6, 8 тыс. т металла.

Подавляющее количество металла было получено на месторождениях Норильского рудного района, обеспечивших 81 % добытого никеля. Кроме того, на объекты Печенгского рудного района Мурманской области пришлось более 15 % добычи. Из силикатных месторождений в Свердловской области было извлечено 2, 5 % металла. Кроме того, добыча сульфидного никеля в Камчатском крае составила в 2015 г. около 1, 5 %.

Крупнейшим продуцентом никеля как в России, так и в мире, на протяжении многих лет остается вертикально-интегрированная компания ПАО "ГМК "Норильский никель". В горнорудных активах холдинга сосредоточено более 70 % отечественных запасов никеля, разработка которых позволяет обеспечивать в среднем более 90 % годовой добычи в стране. В мировом масштабе доля компания составляет до 15 % извлекаемого из недр металла ежегодно.

Дочерняя структура холдинга АО "Кольская ГМК" эксплуатирует ряд сульфидных месторождений Печенгской группы, где основная доля добытого металла приходится на Ждановское месторождение. Суммарная добыча по филиалам холдинга в 2015 г. составила 297, 3 тыс. т в пересчете на никель, причем на рудники в Красноярском крае пришлось 250, 5 тыс. т металла.

Разработку сульфидных руд ведет компания ЗАО "НПК "Геотехнология" на месторождении Шануч в Камчатском крае.

Добыча силикатных руд в 2015 г. велась только на Серовском месторождении компанией ОАО "Уфалейникель", входящей в структуру ООО "Русникель", и составила 7, 4 тыс. т в пересчете на никель.

Положение России на мировой арене стабильно - отечественные продуценты высококачественной продукции обеспечены собственным сырьем для сохранения достигнутых мощностей производства в долгосрочной перспективе.

К проблеме отрасли страны относится практически полное прекращение добычи и переработки силикатных руд. Ситуация обусловлена отсутствием рентабельных технологий добычи и переработки упорных убогих силикатных руд, а также сокращением запасов на эксплуатируемых участках. В отдаленной перспективе может возникнуть проблема воспроизводства российской сырьевой базы никеля - доля распределенного фонда высока, в нераспределенном фонде находятся только нерентабельные к отработке объекты. Ресурсный потенциал в основном приурочен к флангам и глубоким горизонтам разрабатываемых месторождений; вероятность открытия новых крупных объектов низка.

1.1.3 Свинцовые и цинковые руды

Россия располагает одной из крупнейших сырьевых баз свинца и заключает 6 % его мировых доказанных запасов, однако по производству свинца в концентрате обеспечивает только 2 % - 3 %. В то время как на Государственном балансе учитывается 17, 8 млн т запасов свинца категорий B + C1 + C2, к активным запасам можно отнести лишь 5, 3 млн т, или немногим более половины запасов категорий B + C1 - за вычетом не вовлеченных в освоение объектов, в том числе Холоднинского месторождения в Республике Бурятия, и технологически не извлекаемого свинца.

Состояние МСБ свинца РФ на 01.01.2016 приведено в таблице 1.7.

Таблица 1.7 - Состояние МСБ свинца РФ на 01.01.2016, млн т [5]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

3 |

10, 6 |

27, 6 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

10, 2 |

7, 6 | |

|

Изменение по отношению к запасам на 01.01.2015 |

-2, 1 |

0, 4 | |

|

Доля распределенного фонда, % |

85 |

85 | |

|

Использование МСБ свинца РФ в 2015 г. | |||

|

Добыча из недр, тыс. т |

171, 2 | ||

|

Производство свинцового концентрата, тыс. т |

283, 75 | ||

|

Экспорт руд и концентратов свинца, тыс. т |

284 | ||

|

Производство рафинированного свинца*, тыс. т |

116 | ||

|

Экспорт рафинированного свинца, тыс. т |

98, 9 | ||

|

Импорт рафинированного свинца, тыс. т |

1, 1 | ||

|

Средняя цена рафинированного свинца на ЛБМ в 2016 г., долл./т |

1870 | ||

|

Ставка налога на добычу, % |

8 | ||

|

* Из вторичного сырья, оценка. | |||

Свинец заключается в комплексных рудах преимущественно полиметаллических месторождений, содержащих такие полезные компоненты, как цинк, медь, серебро, золото и др. Свинцовый тип руд выделен только на двух объектах, к нему относят руды Саурейского месторождения в Ямало-Ненецком АО и часть запасов Горевского месторождения в Красноярском крае. Около 1/2 российских запасов относится к богатым рудам с высоким (4 % и более) содержанием свинца.

Потенциал увеличения сырьевой базы свинца в России невысок: большая часть прогнозных ресурсов металла относится к категориям низкой степени достоверности, в то время как ресурсы свинца категории Р1 оцениваются всего в 3 млн. т. Наиболее перспективными для прироста запасов свинца являются металлогенические зоны в Приморском, Алтайском и Красноярском краях, а также в Архангельской области.

Более 90 % российских запасов свинца разведано к востоку от Урала, в том числе около 80 % - в Сибири. При этом треть металла заключена в недрах самого крупного в стране Горевского свинцово-цинкового месторождения в Красноярском крае, по качеству и масштабу оруденения сопоставимого с наиболее значимыми объектами в мире. Горевское месторождение, на котором добывается 55 % - 75 % российского свинца в год, относится к колчеданно-полиметаллическому геолого-промышленному типу (ГПТ) и залегает в терригенных породах докембрия. Оно заключает подавляющую часть учитываемых Государственным балансом богатых свинцовых руд. На месторождении выделяется два типа руд: свинцовые со средним содержанием свинца 6, 91 % и свинцово-цинковые - 5, 47 % Pb. Данные по месторождениям приведены на рисунке 1.6.

Таблица 1.8 - Запасы свинца и объемы его производства в РФ [9]

|

Запасы, категория |

Запасы, млн т |

Производство в концентрате в 2015 г., тыс. т |

Доля в мировом производстве, % |

|

Запасы категорий A + B + C1 разрабатываемых и осваиваемых месторождений (без Холоднинского) |

8, 2 (6, 2) |

156 |

4 |

Рисунок 1.6 - Основные месторождения свинца и распределение его запасов и прогнозных ресурсов категории P1 по субъектам РФ [5]

В Республике Бурятия разведано три месторождения, в том числе крупные Холоднинское и Озерное, главным полезным компонентом которых является цинк. Среднее содержание свинца в их рудах невысоко и составляет 0, 6 % и 1, 17 % соответственно. Холоднинское месторождение, сходное с Горевским ГПТ, заключает почти 19 % российских запасов свинца. Данные по месторождениям свинца см. в таблице 1.9.

Таблица 1.9 - Основные месторождения свинца в РФ [9]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Запасы, тыс. т |

Доля в балансовых запасах РФ, % |

Содержание свин ца в рудах, % |

Добыча в 2015 г., тыс. т | |

|

A + B + C1 |

C2 | |||||

|

ОАО "Горевский ГОК" | ||||||

|

Горевское (Красноярский край) |

Колчеданно-полиметаллический в терриг. породах |

2917, 7 |

2514, 4 |

30, 6 |

6, 55 |

95, 5 |

|

ООО "ИнвестЕвроКомпани" | ||||||

|

Холоднинское (Республика Бурятия) |

Колчеданно-полиметаллический в терриг. породах |

2011, 6 |

1347, 3 |

18, 9 |

0, 6 |

0 |

|

ООО "Техпроминвест" | ||||||

|

Озерное (Республика Бурятия) |

Колчеданно-полиметаллический в осад.-вулк. породах |

1464, 1 |

99, 5 |

8, 8 |

1, 17 |

0 |

|

ОАО "Сибирь-Полиметаллы" | ||||||

|

Корбалихинское (Алтайский край) |

Колчеданно-полиметаллический в осад.-вулк. породах |

457, 8 |

31, 4 |

2, 8 |

2 |

7, 1 |

|

Степное (Алтайский край) |

Колчеданно-полиметаллический в осад.-вулк. породах |

101 |

21, 1 |

0, 7 |

4, 98 |

9, 8 |

|

АО "ГМК "Дальполиметалл" | ||||||

|

Николаевское (Приморский край) |

Скарново-полиметаллический |

184, 5 |

0, 6 |

1, 0 |

2, 25 |

5, 3 |

|

ОАО "Ново-Широкинский рудник" | ||||||

|

Ново-Широкинское (Забайкальский край) |

Полиметаллический жильный |

90, 8 |

211, 8 |

1, 7 |

1, 73 |

17, 3 |

|

ООО "Восточно-Сибирская компания" | ||||||

|

Сардана (Республика Саха (Якутия)) |

Свинцово-цинковый стратиформный |

0 |

592, 2 |

3, 3 |

3, 23 |

0 |

|

ООО "Байкалруд" | ||||||

|

Нойон-Тологой (Забайкальский край) |

Скарново-полиметаллический |

266, 9 |

348 |

3, 5 |

1, 17 |

5 |

|

АО "Первая горнорудная компания" | ||||||

|

Павловское (Архангельская обл.) |

Свинцово-цинковый стратиформный |

12, 5 |

440, 9 |

2, 6 |

1, 44 |

0 |

В Забайкальском крае известно более двух десятков связанных со скарнами жильных, преимущественно свинцово-цинковых объектов с рудами различного качества.

В Алтайском крае разрабатываются объекты со средним содержанием свинца от 4, 6 %, что соответствует мировой практике. Заключающее около 3 % российских Корбалихинское месторождение характеризуется относительно невысоким (2 %) содержанием свинца в рудах, при явном преобладании цинка (9, 85 %). На флангах известных месторождений и в рудопроявлениях того же ГПТ локализованы ресурсы свинца категории Р1 в количестве 556, 6 тыс. т, что составляет более 18 % от суммарных в стране.

В Кемеровской области свинец учитывается в недрах четырех мелких колчеданно-полиметаллических месторождений Салаирской металлогенической зоны, характеризующихся низким (менее 1 %) содержанием Pb.

В Приморском крае распространены жильные полиметаллические и оловянно-свинцово-цинковые месторождения. Здесь имеются хорошие перспективы для наращивания запасов свинца.

На европейскую территорию страны приходится только 8 % российских запасов свинца и более пятой части прогнозных ресурсов категории Р1.

В Республике Северная Осетия-Алания заключено около 2 % запасов свинца и около 5 % прогнозных ресурсов категории Р1 в десяти мелких полиметаллических месторождениях жильного типа с содержанием свинца в рудах от 1, 2 % до 3, 9 %.

Государственным балансом запасов полезных ископаемых России учитывается 102 месторождения свинца, десять из которых содержат только забалансовые запасы. В распределенном фонде недр находится 43 объекта с рудами различного качества: от бедных до богатых, в том числе все крупные месторождения. Качество руд российских месторождений свинца неоднородно, однако неосвоенные объекты в этом отношении существенно уступают эксплуатируемым. Объекты нераспределенного фонда характеризуются преимущественно мелким масштабом оруденения.

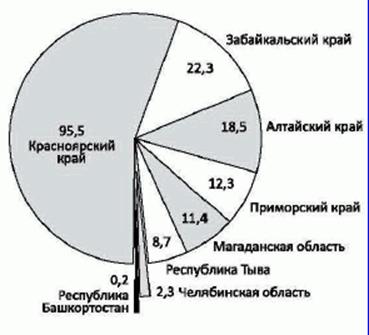

Данные по добыче свинца в субъектах РФ в 2015 г. приведены на рисунке 1.7.

Рисунок 1.7 - Добыча свинца в субъектах РФ в 2015 г., тыс. т [5]

В 2015 г. добыча свинца в России сократилась на 28 % до 171, 2 тыс. т.

Свинец извлекался из недр 18 объектов. Ведущим предприятием оставался Горевский рудник компании ОАО "Горевский ГОК" в Красноярском крае, обеспечивший в 2015 г. 56 % добычи свинца в стране.

Вторым по крупности продуцентом свинца из российских недр стал рудник Ново-Широкинского месторождения в Забайкальском крае компании ОАО "Ново-Широкинский рудник", нарастивший добычу до 17, 3 тыс. т в 2015 г.

Компания АО "ГМК "Дальполиметалл" добыла суммарно 12, 3 тыс. т свинца; большая часть получена на рудниках Николаевского и Партизанского месторождений: 5, 3 и 2, 4 тыс. т соответственно.

Компания ОАО "Сибирь-Полиметаллы" в Алтайском крае добыла 7, 1 тыс. т свинца на Корбалихинском месторождении и 1, 6 тыс. - на Зареченском.

На Степном месторождении в Алтайском крае компании АО "Уралэлектромедь" в 2015 г. добыто 9, 8 тыс. т свинца, Кызыл-Таштыгском в Республике Тыва (ООО "Лунсин") - 8, 7 тыс. т, месторождениях Нойон-Тологой в Забайкальском крае (ООО "Байкалруд") и Гольцовом в Магаданской области (АО "Серебро Магадана") - по 5 тыс. т.

Россия обладает одной из крупнейших в мире сырьевых баз свинца. Однако основная часть качественных запасов сосредоточена в практически единственном сопоставимом с зарубежными объектами крупном Горевском месторождении, запасы которого для подземной отработки в 2015 г. существенно сократились в результате переоценки. Кроме того, почти пятая часть российского свинца заключена в бедных рудах Холоднинского месторождения, ввод в эксплуатацию которого в ближайшее время маловероятен.

Расширение действующих производств и создание новых предприятий по добыче свинца в основном имеет целью увеличение экспортных поставок его руд и концентратов. Для экспорта продукции с высокой добавленной стоимостью требуется создание металлургических заводов, выпускающих свинец из концентратов, строительство которых связано с высокими экологическими рисками и требует крупных инвестиций.

На рисунке 1.8 приведены данные по производству свинца в свинцовом концентрате в 2015 г.

Рисунок 1.8 - Производство свинца в свинцовом концентрате в 2015 г., тыс. т [5]

Российская сырьевая база заключает около десятой части мировых запасов цинка, Государственным балансом запасов учитываются запасы цинка категорий A + B + C1 + C2 в 59, 8 млн. т. По качеству сырья отечественные месторождения соответствуют мировым аналогам. Однако большая часть российского металла добывается из медно-колчеданных руд с низким содержанием цинка, когда в мире основными поставщиками сырья для производства цинковых концентратов выступают богатые цинком свинцово-цинковые полиметаллические и серебро-полиметаллические месторождения. В собственный концентрат в среднем извлекается только 60 % - 65 % добываемого из российских недр цинка. Среди продуцентов цинка в концентратах страна не занимает лидирующих позиций - на долю России приходится до 2 % мирового выпуска.

В таблице 1.10 показано состояние МСБ цинка РФ на 01.01.2016.

Таблица 1.10 - Состояние МСБ цинка РФ на 01.01.2016, млн т [9]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

10, 7 |

34, 9 |

57, 4 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

40, 8 |

19 | |

|

Изменение по отношению к запасам на 01.01.2015 |

-0, 9 |

0, 4 | |

|

Доля распределенного фонда, % |

89, 5 |

90, 5 | |

|

Использование МСБ цинка РФ в 2015 г. | |||

|

Добыча из недр, тыс. т |

388, 8 | ||

|

Экспорт руд и концентратов цинка, тыс. т |

112, 2 | ||

|

Импорт руд и концентратов цинка, тыс. т |

212, 2 | ||

|

Производство рафинированного цинка*, тыс. т |

229, 6 | ||

|

Экспорт рафинированного цинка, тыс. т |

28, 5 | ||

|

Импорт рафинированного цинка, тыс. т |

32, 8 | ||

|

Средняя цена рафинированного цинка на ЛБМ в 2016 г., долл./т |

2091 | ||

|

Ставка налога на добычу, % |

8 | ||

|

* Оценка. | |||

До 70 % российских запасов цинка сосредоточено в Сибирском регионе, в том числе 50 % только в Республике Бурятия, где локализованы два крупнейших колчеданно-полиметаллических месторождения - Озерное и Холоднинское. Оба месторождения характеризуются высоким содержанием цинка (около 6 % и 4 % соответственно).

В Красноярском крае расположено Горевское месторождение с бедными по цинку рудами, главным компонентом которых является свинец: объект заключает около 3 % российских запасов цинка.

На Среднем и Южном Урале в рудах медно-колчеданных объектов сосредоточена пятая часть запасов цинка. В их числе важнейшие для отечественной промышленности Гайское, Узельгинское, Учалинское, Юбилейное. В регионе локализовано 3, 1 млн т ресурсов категории P1 с относительно низким (0, 7 % - 2, 9 %) содержанием цинка в рудах.

Перспективы прироста российской сырьевой базы цинка незначительны: ресурсы категории Р1 оцениваются в 10, 7 млн. т.

Государственным балансом запасов РФ учтено 151 месторождение с запасами цинка; в том числе 20 - только с забалансовыми. В распределенном фонде недр числятся 74 объекта, включая большинство значимых месторождений. Не переданными в освоение остаются преимущественно мелкие, а также средние по запасам цинка объекты. Учитывается техногенное месторождение Шлакоотвал медеплавильного производства Среднеуральского медеплавильного завода, заключающее запасы цинка, отнесенные к забалансовым из-за отсутствия рентабельной технологии его извлечения.

Данные по основным месторождениям цинка приведены на рисунке 1.9 и в таблице 1.11.

Рисунок 1.9 - Основные месторождения цинка и распределение его запасов и прогнозных ресурсов категории P1 по субъектам РФ, млн т [5]

Таблица 1.11 - Основные месторождения цинка в РФ [5]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Запасы, тыс. т |

Доля в балансовых запасах РФ, % |

Содержание цинка в рудах, % |

Добыча в 2015 г., тыс. т | |

|

A + B + C1 |

C2 | |||||

|

ООО "ИнвестЕвроКомпани" | ||||||

|

Холоднинское (Республика Бурятия) |

Колчеданно-полиметаллический в терриг. породах |

13, 3 |

7, 9 |

35, 5 |

3, 99 |

0 |

|

ООО "Техпроминвест" | ||||||

|

Озерное (Республика Бурятия) |

Колчеданно-полиметаллический в осад.-вулк. породах |

7, 7 |

0, 6 |

13, 8 |

6, 16 |

0 |

|

АО "Корбалихинский рудник" | ||||||

|

Корбалихинское (Алтайский край) |

Колчеданно-полиметаллический в осад.-вулк. породах |

2, 3 |

0, 1 |

4 |

9, 85 |

16, 2 |

|

ОАО "Горевский ГОК" | ||||||

|

Горевское (Красноярский край) |

Колчеданно-полиметаллический в терриг. породах |

0, 6 |

1, 1 |

2, 9 |

1, 37 |

21, 1 |

|

ООО "Лунсин" | ||||||

|

Кызыл-Таштыгское (Республика Тыва) |

Колчеданно-полиметаллический в осад.-вулк. породах |

1 |

0, 2 |

2 |

10, 11 |

70, 7 |

|

ООО "Восточно-Сибирская компания" | ||||||

|

Сардана (Республика Саха (Якутия)) |

Свинцово-цинковый стратиформный |

0 |

1, 9 |

3, 2 |

10, 5 |

0 |

|

ПАО "Гайский ГОК" | ||||||

|

Гайское (Оренбургская область) |

Медно-колчеданный |

1, 4 |

0, 2 |

2, 6 |

0, 52 |

25, 1 |

|

АО "Учалинский ГОК" | ||||||

|

Ново-Учалинское (Республика Башкортостан) |

Медно-колчеданный |

69, 7 |

46, 3 |

5, 1 |

2, 6 |

0 |

|

Узельгинское (Челябинская область) |

Медно-колчеданный |

1, 1 |

0, 07 |

1, 9 |

2, 3 |

68, 1 |

|

Учалинское (Республика Башкортостан) |

Медно-колчеданный |

1, 0 |

0, 6 |

0, 5 |

4, 1 |

39, 8 |

|

ООО "Башкирская медь" | ||||||

|

Подольское (Республика Башкортостан) |

Медно-колчеданный |

1, 1 |

0, 01 |

1, 8 |

1, 34 |

0 |

|

Юбилейное (Республика Башкортостан) |

Медно-колчеданный |

1 |

0, 03 |

1, 7 |

1, 26 |

5, 2 |

|

ООО "Байкалруд" | ||||||

|

Нойон-Тологой (Забайкальский край) |

Скарново-полиметаллический |

0, 3 |

0, 4 |

1, 2 |

1, 37 |

8, 2 |

|

АО "Первая горнорудная компания" | ||||||

|

Павловское (Архангельская область) |

Свинцово-цинковый стратиформный |

0, 06 |

1, 9 |

3, 3 |

6, 61 |

0 |

|

Нераспределенный фонд | ||||||

|

Комсомольское (Оренбургская область) |

Медно-колчеданный |

0, 7 |

0, 03 |

1, 2 |

2, 26 | |

|

Ново-Урское (Кемеровская область) |

Медно-колчеданный |

0, 5 |

0, 01 |

0, 9 |

2, 42 | |

В 2015 г. в России достигнут рекордный уровень добычи цинка - 388, 8 тыс. т, что оказалось на 10 % выше уровня прошлого года. Рудники Уральского региона обеспечили 56 % добычи цинка; рудники Сибири, благодаря 3, 5-кратному увеличению добычи металла на Кызыл-Таштыгском месторождении в Республике Тыва, - 37, 1 %; на Дальнем Востоке добыто 5, 9 % российского цинка; в небольших количествах цинк добывался на Урупском медно-колчеданном месторождении в Карачаево-Черкесской Республике.

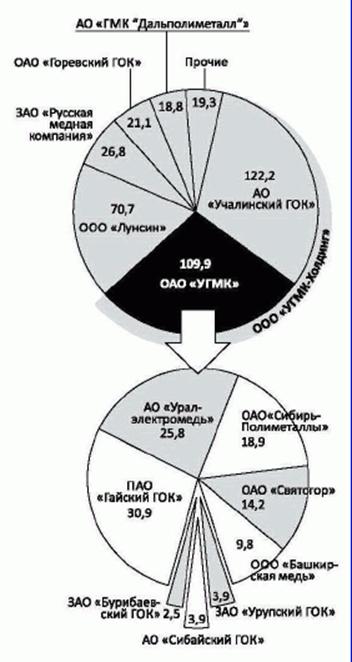

В то время как цинк добывался 19 компаниями на 36 месторождениях, крупнейшим продуцентом металла из недр в России оставалась компания ОАО "УГМК".

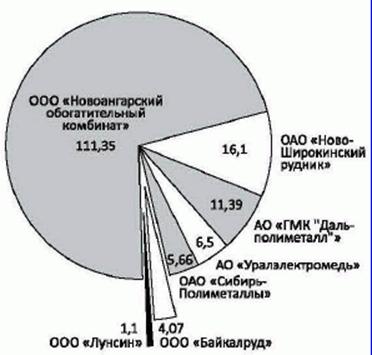

Данные по добыче цинка в субъектах РФ в 2015 г. приведены на рисунке 1.10.

Рисунок 1.10 - Добыча цинка в субъектах РФ в 2015 г., тыс. т [5]

В 2015 г. АО "Учалинский ГОК" нарастило добычу цинка на 12 % - до 122, 2 тыс. т, что составило 31, 4 % его российской добычи. АО "Сибайский ГОК" добыто 3, 9 тыс. т цинка. Среди других подконтрольных УГМК компаний, суммарно обеспечивших 28, 3 %, или 109, 9 тыс. т, российской добычи цинка, наибольшими объемами отличаются ПАО "Гайский ГОК" (30, 9 тыс. т цинка в 2015 г.), АО "Уралэлектромедь" (25, 8 тыс. т) и ОАО "Сибирь-Полиметаллы" (18, 9 тыс. т).

Новым участником в списке крупных продуцентов стала компания с китайским капиталом ООО "Лунсин" - 70, 7 тыс. т цинка, что составило 18, 2 % российской добычи.

Данные по добыче цинка российскими горнодобывающими компаниями в 2015 г. приведены на рисунке 1.11.

Рисунок 1.11 - Добыча цинка российскими горнодобывающими компаниями в 2015 г., тыс.

Более пятой части добываемого в стране цинка суммарно пришлось на долю ЗАО "Русская медная компания" (6, 9 %), ОАО "Горевский ГОК" (5, 4 %), АО "ГМК "Дальполиметалл" (4, 9 %), ООО "Байкалруд" (2, 1 %), ОАО "Ново-Широкинский рудник" (1, 4 %), АО "Серебро Магадана" (1, 1 %) и НАО "Башкирское ШПУ" (0, 3 %).

Несмотря на то, что в стране добыча цинка по мировым масштабам невелика, благодаря одной из крупнейших в мире сырьевой базе цинка отечественная промышленность обладает существенным потенциалом для укрепления позиций России на мировом рынке.

Вероятность роста добычи металла в ближайшие годы связана с началом подземной отработки Юбилейного месторождения в Республике Башкортостан и вовлечением в эксплуатацию крупных свинцово-цинковых Озерного (Республика Бурятия) и Павловского (Архангельская область) месторождений, последнее из которых относится к низкорентабельным объектам. Меньшее влияние может оказать разработка медно-колчеданных Подольского и Ново-Учалинского месторождений в Республике Башкирия.

Для поддержания стабильности добычи цинка на перспективу необходимо прежде всего обеспечение запасами уже существующих предприятий.

1.1.4 Руды и россыпи олова

Российская сырьевая база олова является одной из крупнейших в мире - учитываемые Государственным балансом запасы металла составляют около 2, 17 млн т. При этом имеются перспективы их значительного прироста - только прогнозные ресурсы категории P1, имеющие наибольшую достоверность, составляют почти 612 тыс. т.

В таблице 1.12 приведены данные о состоянии МСБ олова РФ на 01.01.2016.

Таблица 1.12 - Состояние МСБ олова РФ на 01.01.2016, тыс. т [9]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

611, 5 |

668, 4 |

412 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

1636, 2 |

528, 7 | |

|

Изменение по отношению к запасам на 01.01.2015 |

-1, 7 |

-0, 01 | |

|

Доля распределенного фонда, % |

42, 3 |

34, 9 | |

|

Использование МСБ олова РФ в 2015 г. | |||

|

Добыча из недр, т |

1633 | ||

|

Производство олова в концентратах, т |

575, 1 | ||

|

Экспорт концентратов, т |

1720, 6 | ||

|

Импорт концентратов, т |

54, 1 | ||

|

Экспорт необработанного олова, т |

289, 7 | ||

|

Импорт необработанного олова, т |

1365, 7 | ||

|

Себестоимость добычи товарной руды (ООО "Правоурмийское"), руб./т |

2130 | ||

|

Себестоимость 1 т олова в концентрате (ООО "Правоурмийское", ОФ "Правоурмийская"), руб. |

742 000 | ||

|

Среднегодовая цена за 2016 г. рафинированного олова на Лондонской бирже металлов, долл./т |

17 972, 63 | ||

|

Ставка налога на добычу, % |

0 | ||

Основная часть запасов олова (более 86 %) сосредоточена в разномасштабных коренных месторождениях оловянных руд неоднородного качества (среднее содержание Sn варьируется от менее 0, 1 % до более 5 %), преимущественно относящихся к касситерит-силикатному и касситерит-кварцевому геолого-промышленным типам (в мире главными источниками олова являются апоскарновые и касситерит-сульфидные объекты). Россыпи, обеспечивающие около трети мировой добычи металла, в России играют второстепенную роль - в них заключено менее 11 % запасов страны. Еще около 3 % запасов приходится на долю коренных комплексных месторождений оловосодержащих руд, где содержание попутного Sn, как правило, находится на уровне сотых долей процента.

В таблице 1.13 приведены данные по запасам и производству олова в концентратах в РФ.

Таблица 1.13 - Запасы олова и производство олова в концентратах в РФ [9]

|

Запасы, категория |

Запасы, тыс. т |

Производство в 2015 г., тыс. т |

Доля в мировом производстве, % |

|

Запасы категорий A + B + C, + C2 разрабатываемых и подготавливаемых к освоению месторождений |

776, 5 |

0, 6 |

0, 2 |

В 2015 г. в разрабатываемых месторождениях содержалось около 36 % российских запасов олова, или 776, 5 тыс. т металла. По величине этих запасов Россия занимает второе (после Китая) место в мире, однако по объемам добычи металла страна не входит даже в первую десятку мировых продуцентов.

Крупнейшие запасы олова (около 36 % российских) сосредоточены в Республике Саха (Якутия). Основная часть металла заключена в коренных объектах, в основном относящихся к касситерит-силикатному типу. Главным из них является крупнейшее в стране (с запасами почти 256 тыс. т олова) Депутатское месторождение богатых (1, 15 % Sn) руд. Также на территории республики находятся две уникальные россыпи - ручьев Тирехтях и Одинокий; в каждой из них заключено более 50 тыс. т олова при его содержании в песках более 800 г/м3, причем имеются перспективы прироста запасов первой из них.

Данные по основным месторождениям олова приведены на рисунке 1.12 и в таблице 1.14.

Рисунок 1.12 - Основные месторождения и распределение запасов и ресурсов категории P1 олова по субъектам РФ, тыс. т [9]

Таблица 1.14 - Основные месторождения олова в РФ [9]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Запасы, тыс. т |

Доля в балансовых запасах РФ, % |

Содержание олова в рудах |

Добыча в 2015 г., т | |

|

A + B + C1 |

C2 | |||||

|

ООО "Правоурмийское" | ||||||

|

Правоурмийское (Хабаровский край) |

Касситерит-турмалиновый |

60, 4 |

22, 4 |

3, 8 |

1, 16 % |

1633 |

|

ОАО "Оловянная рудная компания" | ||||||

|

Фестивальное (Хабаровский край) |

Касситерит-сульфидный |

57, 4 |

29, 5 |

4 |

0, 65 % |

0 |

|

Перевальное (Хабаровский край) |

Касситерит-многосульфидный |

30, 2 |

13 |

2 |

0, 53 % |

0 |

|

ЗАО "ГОК "Депутатский" | ||||||

|

Депутатское (Республика Саха (Якутия)) |

Касситерит-турмалиновый |

198, 3 |

57, 5 |

11, 8 |

1, 15 % |

0 |

|

ОАО "Янолово" | ||||||

|

Россыпь руч. Тирехтях (Республика Саха (Якутия)) |

Россыпной аллювиальный |

68, 9 |

5, 3 |

3, 4 |

814, 13 г/куб. м |

0 |

|

Нераспределенный фонд | ||||||

|

Одинокое (Республика Саха (Якутия)) |

Касситерит-кварцевый |

125, 8 |

1, 8 |

5, 9 |

0, 32 % | |

|

Верхнее (Приморский край) |

Касситерит-хлоритовый |

93, 7 |

6 |

4, 6 |

0, 3 % | |

|

Тигриное (Приморский край) |

Касситерит-вольфрамит-кварцевый |

170, 5 |

15, 6 |

8, 6 |

0, 12 % | |

|

Россыпь руч. Одинокий (Республика Саха (Якутия)) |

Россыпной аллювиально-делювиальный |

50, 9 |

1 |

2, 4 |

828, 71 г/куб. м | |

Значительные запасы олова (около 38 % российских) сконцентрированы в месторождениях Приморского и Хабаровского краев. Крупнейшим из них (8, 6 % запасов страны) является месторождение Тигриное, содержащее бедные (0, 12 % Sn) касситерит-кварцевые руды с попутным вольфрамитом. С экономической точки зрения главным объектом не только региона, но и России в целом в настоящее время является Правоурмийское месторождение богатых (1, 16 % Sn) руд в Хабаровском крае, так как только здесь ведется товарная добыча олова.

Основная часть запасов Чукотского АО, где разведано более 15 % российских запасов олова, заключена в бедных (0, 2 % - 0, 3 % Sn) касситерит-кварцевых с вольфрамитом рудах месторождений Пыркакайского рудного узла. Перспективы прироста запасов здесь отсутствуют.

Сравнительно крупными запасами олова (около 6 % общероссийских) располагает Забайкальский край. Более 80 % его запасов сконцентрировано в бедных (0, 17 % Sn) комплексных касситерит-сульфидно-сульфосольных рудах Шерловогорского месторождения.

Государственным балансом запасов учитывается 270 месторождений олова (123 коренных и 147 россыпных), 57 из них (34 коренных и 23 россыпных) содержат только забалансовые запасы. Также на государственном учете стоят четыре техногенных месторождения.

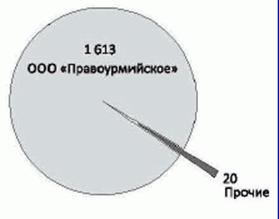

Данные по добыче олова российскими компаниями в 2015 г. приведены на рисунке 1.13.

Рисунок 1.13 - Добыча олова российскими компаниями в 2015 г., т [9]

В распределенном фонде недр находятся 15 коренных объектов и одна россыпь. Руды целого ряда не переданных в освоение месторождений не уступают, а иногда превосходят по качеству руды лицензированных объектов.

В 2015 г. добыча олова в России выросла по сравнению с 2014 г. почти на 44 % и составила 1633 против 1136 т годом ранее. Практически весь металл (1613 т) был извлечен из недр Правоурмийского месторождения в Хабаровском крае, эксплуатируемого ООО "Правоурмийское". В результате переработки руды, осуществляемой на собственной обогатительной фабрике, компания получила 575 т олова в концентрате (извлечение 34 %), что примерно на 80 % превысило результат 2014 г.

В незначительных количествах (в 2015 г. - 20 т) олово добывается попутно без извлечения в концентрат на Южном олово-полиметаллическом месторождении в Приморском крае.

Российская сырьевая база олова является одной из крупнейших в мире и включает целый ряд объектов, соответствующих требованиям мировой горной промышленности. Однако многие из них остаются невостребованными, что обусловлено крайне низким спросом на оловянное сырье внутри страны, значительностью доли запасов, пригодных для подземной отработки (более 51 %), недостаточным для обеспечения необходимой рентабельности производства качеством руд и песков.

1.1.5 Руды и россыпи вольфрама

Учитываемые Государственным балансом запасов полезных ископаемых запасы вольфрама значительны и составляют около 1, 34 млн т в пересчете на триоксид вольфрама, что позволяет стране занимать третье место в мире после Китая и Казахстана по размерам сырьевой базы металла. Практически в полном объеме запасы заключены в рудах разномасштабных коренных месторождений жильного, скарнового и штокверкового геолого-промышленных типов; на долю россыпей приходится менее 1 %. В зависимости от главного вольфрамсодержащего минерала они подразделяются на вольфрамитовые (более 35, 5 % запасов страны) и шеелитовые (около 64 %). Вольфрам в них присутствует и как основной, и как попутный компонент; сами руды, как правило, комплексные и помимо вольфрама могут содержать молибден, медь, висмут, олово, бериллий, золото и др. Существенно вольфрамовые руды, на долю которых приходится примерно 67, 5 % российских запасов вольфрама, по среднему содержанию WO3 не уступают среднемировому уровню - в вольфрамитовых объектах оно варьируется от 0, 12 до 2, 73 %, в среднем составляя 0, 19 %, в шеелитовых - от 0, 03 до 4, 4 %, в среднем 0, 34 %.

В таблице 1.15 приведены данные по состоянию МСБ вольфрама РФ на 01.01.2016.

Таблица 1.15 - Состояние МСБ вольфрама РФ на 01.01.2016, тыс. т триоксида вольфрама [9]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

210, 4 |

673, 7 |

1338, 2 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

950, 8 |

384, 5 | |

|

Изменение по отношению к запасам на 01.01.2015 |

-296, 8 |

75, 3 | |

|

Доля распределенного фонда, % |

41, 8 |

86, 5 | |

|

Использование МСБ вольфрама РФ в 2015 г. | |||

|

Добыча из недр, т триоксида вольфрама |

4114 | ||

|

Производство вольфрамовых концентратов (в пересчете на содержащий 60 % WO3), т |

5482 | ||

|

Производство триоксида вольфрама в концентратах, т |

3332 | ||

|

Экспорт концентратов, т |

2678 | ||

|

Импорт концентратов, т |

1714 | ||

|

Среднегодовая цена паравольфрамата аммония на рынке Западной Европы за 2016 г., долл. за 1 % WO3 в 1 т |

189 5 | ||

|

Ставка налога на добычу, % |

8 | ||

Возможности увеличения сырьевой базы вольфрама России невелики: прогнозные ресурсы категории P1 в шесть раз меньше запасов; почти пятая их часть распределена между мелкими объектами с ресурсами этой категории менее 10 тыс. т триоксида вольфрама.

В таблице 1.16 приведены данные по запасам вольфрама и объемам производства концентратов в РФ.

Таблица 1.16 - Запасы вольфрама и объемы производства концентратов (в пересчете на триоксид вольфрама) в РФ [9]

|

Запасы, категория |

Запасы, тыс. т WO3 |

Производство в 2015 г., тыс. т WO3 |

Доля в мировом производстве, % |

|

Запасы категорий A + B + C разрабатываемых и подготавливаемых к освоению месторождений |

199, 3 |

3, 3 |

3 |

Среди мировых продуцентов вольфрамового сырья Россия занимает третье место, обеспечивая около 3 % его мировой добычи, уступая Китаю и Вьетнаму.

Для отечественной МСБ вольфрама характерна высокая концентрация - более 60 % запасов страны сосредоточено в Республике Бурятия, Приморском крае и Кабардино-Балкарской Республике. Еще около 29 % приходится на долю Курганской области, Республики Саха (Якутия) и Карачаево-Черкесской Республики.

В трех месторождениях Республики Бурятия сконцентрировано более четверти запасов вольфрама страны. Два из них сложены вольфрамитовыми рудами: крупное штокверковое Инкурское, среднее содержание WO3 в бедных рудах которого составляет 0, 149 %, и небольшое жильное Холтосонское месторождение сравнительно богатых руд (0, 748 % WO3).

Данные по основным месторождениям вольфрама приведены на рисунке 1.14 и в таблице 1.17.

Рисунок 1.14 - Основные месторождения вольфрама и распределение запасов и прогнозных ресурсов P1 триоксида вольфрама по субъектам РФ, тыс. т [9]

Таблица 1.17 - Основные месторождения вольфрама (существенно вольфрамовые) в РФ [9]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Запасы, тыс. т WO3 |

Доля в балансовых запасах РФ, % |

Содержание WO3 в рудах, % |

Добыча в 2015 г., т WO3 | |

|

A + B + C1 |

C2 | |||||

|

ОАО "Приморский ГОК" | ||||||

|

Восток-2 (Приморский край) |

Скарновый шеелитовый |

0, 13 |

14, 94 |

1, 1 |

4, 4 |

1523 |

|

ООО "Лермонтовский горно-обогатительный комбинат" | ||||||

|

Лермонтовское (Приморский край) |

Скарновый шеелитовый |

3, 54 |

0, 44 |

0, 3 |

2, 829 |

1035 |

|

ООО "Артель старателей "Кварц" | ||||||

|

Бом-Горхонское (Забайкальский край) |

Жильный вольфрамитовый |

2, 45 |

10, 29 |

1 |

0, 904 |

139 |

|

ЗАО "Новоорловский ГОК" | ||||||

|

Спокойнинское (Забайкальский край) |

Штокверковый вольфрамитовый |

21 |

3, 83 |

1, 9 |

0, 224 |

1233 |

|

ЗАО "Твердосплав" | ||||||

|

Инкурское (Республика Бурятия) |

Штокверковый вольфрамитовый |

170, 95 |

13, 6 |

13, 8 |

0, 149 |

0 |

|

Холтосонское (Республика Бурятия) |

Жильный вольфрамитовый |

5, 67 |

26, 69 |

2, 4 |

0, 748 |

0 |

|

Нераспределенный фонд | ||||||

|

Тырныаузское (Кабардино-Балкарская Республика) |

Скарновый шеелитовый с попутным молибденитом |

201, 77 |

7, 76 |

15, 7 |

0, 436 | |

|

Агылкинское (Республика Саха (Якутия)) |

Скарновый шеелитовый |

90, 86 |

0 |

6, 8 |

1, 271 | |

На севере Приморского края сосредоточено более 18 % запасов вольфрама России. Главную роль здесь играют скарновые объекты с шеелитовыми рудами - Восток-2 и Лермонтовское, в рудах которых содержится в среднем более 1 % WO3.

Запасы вольфрама Кабардино-Балкарской Республики (более 16 % запасов страны) почти полностью заключены в крупнейшем в стране и одном из самых крупных в мире Тырныаузском скарновом месторождении шеелитовых руд рядового качества (0, 436 % WO3) с попутным молибденитом.

В недрах Республики Саха (Якутия) заключено почти 10 % запасов вольфрама страны. Основная их часть разведана в скарновом Агылкинском месторождении богатых (1, 27 % WO3) шеелитовых руд.

Государственным балансом запасов учитывается 92 месторождения вольфрама, в числе которых 52 коренных объекта и 40 россыпей; 16 из них (11 коренных и 5 россыпных) содержат только забалансовые запасы. Кроме того, учтено одно техногенное месторождение - Барун-Нарынское в Республике Бурятия с запасами триоксида вольфрама 17, 5 тыс. т при среднем содержании WO3 2161, 3 г/м3.

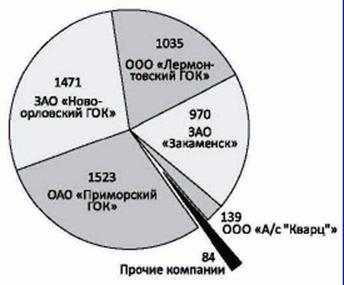

Данные по добыче триоксида вольфрама (включая добычу из техногенного материала) российскими компаниями в 2015 г. приведены на рисунке 1.15.

Рисунок 1.15 - Добыча триоксида вольфрама (включая добычу из техногенного материала) российскими компаниями в 2015 г., т [9]

В распределенном фонде недр числятся 28 вольфрамсодержащих объектов: 23 коренных, четыре россыпных (один из них только с забалансовыми запасами) и один техногенный.

Руды существенно вольфрамовых месторождений нераспределенного фонда по качеству несколько уступают рудам распределенного фонда - содержание WO3 варьируется в них в диапазоне 0, 03 % - 2, 73 % против 0, 15 % - 4, 4 %.

ГКЗ Роснедра утверждена переоценка запасов Тырныаузского месторождения вольфрамо-молибденовых руд с переводом значительной части запасов в забалансовые. При этом запасы категорий A + B + C1 сократились на 306, 3 тыс. т триоксида вольфрама, категории C2 - на 53, 1 тыс. т; среднее содержание WO3 в оставшихся запасах составило 0, 436 %.

В 2015 г. добыча вольфрама из недр велась на шести месторождениях: пяти коренных и одном россыпном. В целом по стране она составила 4114 т в пересчете на триоксид, что на 13, 6 % меньше показателя предыдущего года. Более 92 % добычи обеспечили три коренных месторождения: Восток-2, разрабатываемое ОАО "Приморский ГОК" (1523 т триоксида вольфрама), Спокойнинское в Забайкальском крае компании ЗАО "Новоорловский ГОК" (1233 т) и Лермонтовское, эксплуатируемое ООО "Лермонтовский ГОК" (1035 т).

Достаточно крупным источником вольфрама в последние пять лет являются техногенные материалы. В 2015 г. добыча из них составила 1108 т триоксида (+ 12 % по сравнению с 2014 г.): ЗАО "Закаменск" извлекло 870 т, главным образом из Барун-Нарынского техногенного месторождения, а ЗАО "Новоорловский ГОК" - 238 т из отвалов Спокойнинского ГОКа.

При обеспеченности запасами вольфрама, оцениваемой более чем в 300 лет, сохранение добычи на уровне 2015 г. уже через три года приведет к истощению запасов Лермонтовского, а еще через шесть лет - месторождения Восток-2. Это может означать более чем двукратное падение производства вольфрамового сырья в России. В связи с этим остро встает вопрос компенсации выбывающих мощностей. Важной задачей является создание и внедрение современных и эффективных технологических решений обогащения руд и разработки имеющихся месторождений.

1.1.6 Руды молибдена

Российская Федерация располагает значительной сырьевой базой молибдена - запасы металла, учитываемые Государственным балансом запасов, превышают 2, 1 млн т. Качество руд отечественных месторождений в целом сопоставимо с зарубежными, однако большая часть запасов заключена в объектах собственно молибденового штокверкового типа (молибденпорфирового по зарубежной классификации), практическое значение в рудах которых имеет только молибден, а попутные компоненты не извлекаются. В мире такие объекты заключают около трети запасов и обеспечивают менее 30 % добычи, а в России в них сосредоточено более 85 % запасов и добычи. Перспективы прироста отечественных запасов молибдена невелики - большая часть оцененных в стране прогнозных ресурсов относится к наименее достоверной категории P3.

Данные о состоянии МСБ молибдена РФ на 01.01.2016 приведены в таблице 1.18.

Таблица 1.18 - Состояние МСБ молибдена Российской Федерации на 01.01.2016, тыс. т [9]

|

Прогнозные ресурсы |

P1 |

P2 |

P3 |

|

Количество |

220, 9 |

665, 4 |

2460 |

|

Запасы |

A + B + C1 |

C2 | |

|

Количество |

1417 |

726, 4 | |

|

Изменение по отношению к запасам на 01.01.2015 |

-73, 2 |

127, 6 | |

|

Доля распределенного фонда, % |

63, 3 |

74, 1 | |

|

Использование МСБ молибдена РФ в 2015 г. | |||

|

Добыча из недр, т |

4756 | ||

|

Производство молибденовых концентратов, т |

7590, 1 | ||

|

Производство молибдена в концентратах, т |

3253, 6 | ||

|

Экспорт концентрата, т |

483 | ||

|

Импорт концентрата, т |

4538 | ||

|

Экспорт ферромолибдена, т |

5092 | ||

|

Импорт ферромолибдена, т |

314 | ||

|

Средняя за 2016 г. цена оксида молибдена на ЛБМ, долл./кг Mo |

14, 18 | ||

|

Ставка налога на добычу, % |

8 | ||

Государственным балансом запасов Российской Федерации учитывается 34 месторождения молибдена, в том числе четыре только с забалансовыми запасами. Лицензировано 23 объекта, включая десять урановых с попутным молибденом, входящих в состав Стрельцовского рудного района в Забайкальском крае. Среди не переданных в освоение месторождений есть такие крупные объекты, как Орекитканское (360, 5 тыс. т Мо) и Мало-Ойногорское (150 тыс. т Мо) в Республике Бурятия. По качеству руд объекты нераспределенного фонда сопоставимы с разрабатываемыми месторождениями.

Данные по запасам и добыче молибдена в РФ приведены в таблице 1.19 и на рисунке 1.16.

Таблица 1.19 - Запасы молибдена и объемы его производства в РФ [9]

|

Запасы, категория |

Запасы, тыс. т |

Производство в 2015 г., тыс. т |

Доля в мировом производстве, % |

|

Запасы категорий A + B + C1 + C2 разрабатываемых и осваиваемых месторождений |

1070 |

3, 2 |

1 |

Рисунок 1.16 - Добыча молибдена российскими компаниями в 2015 г., т [9]

В России к эксплуатации подготавливались четыре собственно молибденовые месторождения, однако в 2014-2016 гг. все лицензии на них были приостановлены или аннулированы.

Данные по основным месторождениям молибдена приведены на рисунке 1.17 и в таблице 1.20.

Рисунок 1.17 - Основные месторождения молибдена и распределение его запасов и прогнозных ресурсов категории P1 по субъектам РФ, млн т [9]

Таблица 1.20 - Основные месторождения молибдена в РФ [9]

|

Недропользователь, месторождение |

Геолого-промышленный тип |

Запасы, тыс. т |

Доля в балансовых запасах РФ, % |

Среднее содержание молибдена в рудах, % |

Добыча в 2015 г., т | |

|

A + B + C1 |

C2 | |||||

|

ООО "Сорский ГОК" | ||||||

|

Сорское (Республика Хакасия) |

Штокверковый, собственно молибденовый |

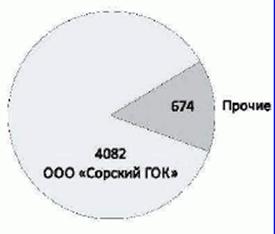

103 |

0, 2 |

4, 84, 8 |

0, 06 |

4082 |

|

Агаскырское (Республика Хакасия) |

155, 3 |

0 |

7, 2 |

0, 05 |

0 | |

|

ОАО "Жирекенский ГОК" | ||||||

|

Жирекенское (Забайкальский край) |

Штокверковый, собственно молибденовый |

61, 6 |

0 |

2, 9 |

0, 105 |

0 |

|

ООО "Бугдаинский рудник" | ||||||

|

Бугдаинское (Забайкальский край) |

Штокверковый, собственно молибденовый |

347, 5 |

252, 2 |

28 |

0, 08 |

0 |

|

ОАО "Коклановское" | ||||||

|

Коклановское (Курганская область) |

Штокверковый, собственно молибденовый |

24, 5 |

131, 2 |

7, 3 |

0, 082 |

0 |

|

Нераспределенный фонд | ||||||

|

Тырныаузское (Кабардино-Балкарская Республика) |

Скарновый вольфрамовый с попутным молибденом |