![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 24-2017 ПРОИЗВОДСТВО РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 24-2017 ПРОИЗВОДСТВО РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ

ИТС 24-2017 ПРОИЗВОДСТВО РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ

Manufacture of rare and rare-earth metals

Дата введения - 1 июля 2018 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство редких и редкоземельных металлов" (далее - справочник НДТ) разработан на основании анализа распространенных в Российской Федерации и перспективных технологий, оборудования, сырья, других ресурсов с учетом климатических, экономических и социальных особенностей Российской Федерации.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" ([1]) объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории. Производство изделий дальнейшего передела черных металлов включено в I категорию и отнесено к областям применения наилучших доступных технологий (НДТ). Профильные предприятия рассматриваются как объекты, деятельность которых оказывает значительное негативное воздействие на окружающую среду, поэтому они обязаны получать комплексные экологические разрешения на осуществление своей деятельности. Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды. Хозяйствующие субъекты должны принимать все необходимые предупредительные меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование ресурсов, в частности, посредством внедрения НДТ, обеспечивающих выполнение экологических требований.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7-ФЗ "Об охране окружающей среды" ([1]), согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016 ([2]), формат описания технологий - ГОСТ Р 56828.13-2016 ([3]), термины приведены в соответствии с ГОСТ Р 56828.15-2016 ([4]).

Краткое содержание справочника

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указана цель разработки настоящего справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие настоящего справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства редких и редкоземельных металлов по основным переделам. Также в разделе 1 приведен краткий обзор экологических аспектов производства.

В разделе 2 представлены сведения о технологических процессах, применяемых при производстве:

- легких редких металлов;

- рассеянных редких металлов;

- тугоплавких редких металлов;

- редкоземельных металлов;

- вспомогательных производственных процессов.

В разделе 3 дана оценка потребления энергоресурсов и уровней выбросов в окружающую среду, характерных для производства редких и редкоземельных металлов в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки настоящего справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, примененных при разработке настоящего справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) [5] и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665) [6].

В разделе 5 приведено краткое описание НДТ для производства редких металлов включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведен перечень перспективных технологий и технологий, находящихся на стадии научно-исследовательских и опытно-конструкторских работ или опытно-промышленного внедрения, позволяющих повысить эффективность производства и сократить эмиссии в окружающую среду, с указанием сроков, в течение которых перспективные технологии могут стать экономически и технически доступными.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ и рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке настоящего справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [5].

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений для производства редких и редкоземельных металлов и содержащим описание применяемых в настоящее время и перспективных технологических процессов, технических способов, методов предотвращения и сокращения негативного воздействия на окружающую среду, из числа которых выделены решения, признанные НДТ для производства редких и редкоземельных металлов, включая соответствующие параметры экологической результативности, ресурсо- и энергоэффективности, а также экономические показатели.

2 Информация о разработчике

Настоящий справочник НДТ разработан технической рабочей группой "Производство редких и редкоземельных металлов" (ТРГ 24), созданной приказом Росстандарта от 30 декабря 2016 г. N 2060.

Перечень организаций, принимавших участие в разработке справочника, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве редких и редкоземельных металлов технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, потребление воды и сырья, повысить энергоэффективность. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ. Для НДТ в настоящем справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Сбор данных

Информация о технологических процессах, технических способах, методах, применяемых при производстве редких и редкоземельных металлов в Российской Федерации, была собрана в процессе разработки настоящего справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

5 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р ([7]), приведена в разделе "Область применения".

6 Информация об утверждении опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2017 г. N 2849.

Настоящий справочник НДТ введен в действие с 1 июля 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- процессы производства легких редких металлов;

- процессы производства рассеянных редких металлов;

- процессы производства тугоплавких редких металлов;

- процессы производства редкоземельных элементов.

Настоящий справочник НДТ распространяется на методы производства редких и редкоземельных металлов. Ни один редкий металл не получают непосредственным восстановлением из сырья, первоначальное сырье обогащают или вскрывают (выщелачивание, спекание), а полученные черновые концентраты и промпродукты перерабатывают в химические соединения. Помимо рудного сырья источником получения редких металлов являются промышленные отходы цветной и черной металлургии, химических производств.

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы (пирометаллургические, гидрометаллургические и электролитические);

- методы предотвращения и сокращения выбросов и образования отходов;

- хранение и подготовка продукции.

Справочник НДТ не распространяется на:

- добычу и обогащение руд и продуктов, содержащих редкие металлы;

- процессы производства радиоактивных металлов;

- вопросы, которые касаются исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве редких металлов и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

Справочник НДТ ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Промышленные системы охлаждения, например, градирни, пластинчатые теплообменники |

Справочник НДТ ИТС 20-2016 "Промышленные системы охлаждения" |

|

Хранение и обработка материалов |

Справочник НДТ ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Обращение с отходами |

Справочник НДТ ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" |

|

Выработка пара и электроэнергии на тепловых станциях |

Справочник НДТ ИТС 38-2017 "Сжигание топлива на крупных установках в целях производства энергии" |

|

Повышение энергетической эффективности |

Справочник НДТ ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

В настоящем справочнике НДТ использованы термины и определения в соответствии с ГОСТ Р 56828.15-2016 [4].

Раздел 1. Общая информация о редкометальной промышленности

1.1 Общая информация

Редкие металлы - исторически сложившееся название большой группы элементов периодической системы Д.И. Менделеева, которые располагаются почти во всех группах и периодах и, соответственно, обладают разными свойствами. По этой причине, ни по их расположению, ни по физико-химическим свойствам эти элементы в единую группу объединить нельзя.

Содержание большинства элементов в земной коре не превышает 0, 01 % - 0, 0001 %. Такие элементы в геохимии принято называть редкими. Если редкие элементы обладают слабой способностью к концентрации, то они именуются редкими рассеянными.

Важнейшие обобщающие характеристики проявляются только в названиях подгрупп в промышленной классификации.

Общепризнанный в настоящее время термин "редкие металлы" возник в начале XX в., когда данные металлы только начали использоваться, т.е. применялись редко. И до настоящего времени этот термин в определенной степени отражает ряд их особенностей:

- сравнительно небольшие масштабы производства и потребления (один из наиболее известных редких металлов рубидий, производится в количествах, примерно в 130 раз меньших по сравнению с алюминием);

- малая распространенность в природе, их кларки не превышают 1•10-9 %; (наиболее распространенный редкий металл рубидий содержится в земной коре в количестве 0, 015 %);

- большинство редких металлов не образуют в природе самостоятельных минералов и находятся в рассеянном состоянии в кристаллических решетках других минералов, многие из них являются природными спутниками тяжелых и легких цветных металлов;

- очень низкое содержание в рудах и крайне сложный состав такого сырья;

- помимо рудного сырья, источником получения редких цветных металлов являются промышленные отходы цветной и черной металлургии, химических производств.

Редкие металлы (РМ) согласно промышленной классификации подразделяют на пять подгрупп в зависимости от физико-химических свойств, совместного нахождения в рудном сырье и сходства методов извлечения из сырья. Важнейшие обобщающие характеристики этих металлов заключены в названиях выделенных подгрупп: легкие, рассеянные, тугоплавкие, редкоземельные и радиоактивные.

В данном справочнике рассматривается четыре группы.

Легкие редкие металлы - бериллий, литий, рубидий и цезий. В данную подгруппу входят редкие металлы I и II групп периодической системы Д.И. Менделеева. Их отличают малая плотность (меньше 2 г/см3) и высокая химическая активность. Легкие редкие металлы, как и основные легкие, получают электролизом расплавов солей или металлотермическим способом.

Рассеянные редкие металлы - рений, галлий, индий, таллий, германий, гафний, селен и теллур. Эти металлы отличаются высокой рассеянностью в земной коре, большей частью они находятся в форме изоморфной смеси в малых концентрациях в решетках других минералов и извлекаются попутно из отходов металлургических и химических производств. Так, галлий содержится в алюминиевых минералах; индий, таллий и германий встречаются в сфалерите и других сульфидных минералах; германий - в каменных углях; рений, селен и теллур - в медном сульфидном сырье.

Тугоплавкие редкие металлы. К ним относятся переходные элементы IV, V и VI групп периодической системы Д.И. Менделеева, у которых происходит достройка электронного d-уровня. Эти особенности определяют физические и химические свойства рассматриваемой подгруппы металлов: высокую температуру плавления, прочность, коррозионную стойкость, а также переменную валентность, многообразие химических соединений. Все тугоплавкие редкие металлы образуют тугоплавкие и твердые карбиды, бориды и силициды. Тугоплавкие редкие металлы объединяют области применения.

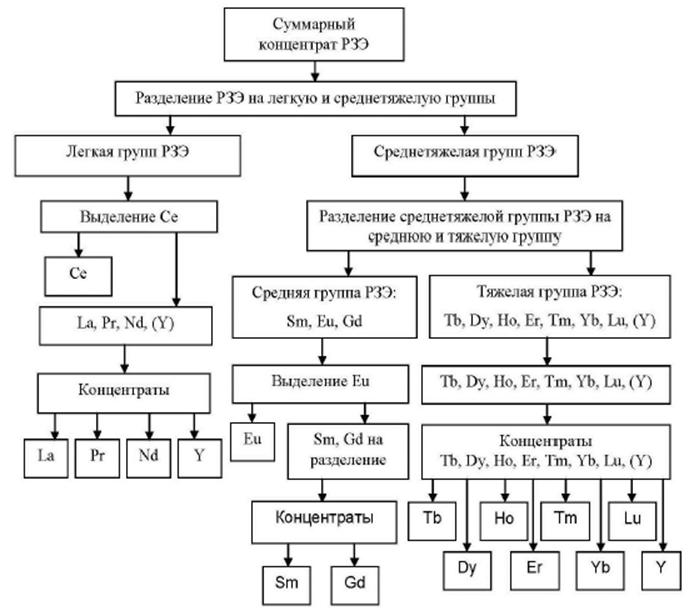

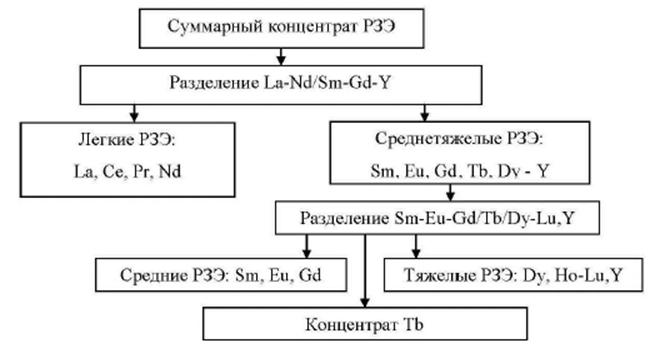

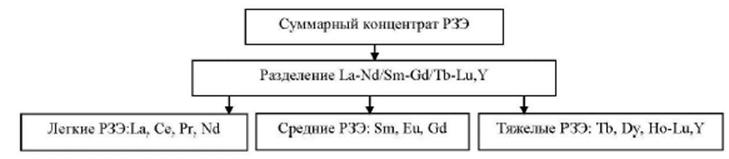

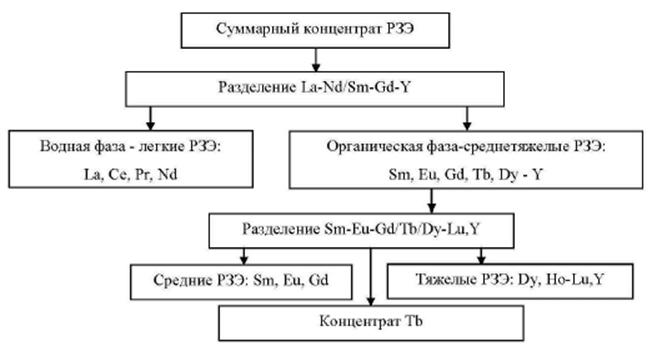

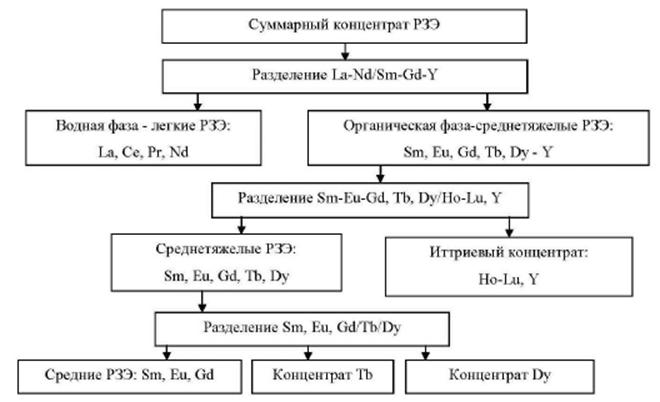

Редкоземельные элементы (РЗЭ). Лантаноиды объединены сходством физико-химических свойств (от церия до лютеция) вследствие одинакового строения внешних электронных оболочек (при переходе от одного элемента к другому происходит заполнение глубоколежащего 4f-уровня). К редкоземельным элементам также относятся элементы III группы периодической системы Д.И. Менделеева: лантан, скандий, иттрий. Из рудного сырья получают редкоземельный концентрат, который поступает на разделение для получения индивидуальных элементов. Технологически допустимо частично разделить на первой стадии. Последующее разделение требует сложного дополнительного технологического оборудования и многоступенчатой стадии разделения.

К группе тугоплавких металлов относят ванадий, ниобий, тантал, цирконий, титан, вольфрам и молибден.

Редкими металлами в современной технике условно называют некоторые химические элементы, в большинстве по своим свойствам металлы, области возможного использования, природные ресурсы и технология производства которых уже достаточно определены, но которые еще редко и в относительно малых количествах применяются в промышленности, поскольку при достигнутом ранее уровне техники еще можно было обойтись без их широкого использования. Использование редких металлов началось в конце XIX века. Первым из их числа получил признание вольфрам, за ним молибден (в настоящее время в ряде документов, выведенные из классификации РМ), ниобий, тантал, а затем постепенно и остальные.

Развитие применения и производства редких металлов обусловлено возникновением потребности промышленности в новых высокоэффективных материалах. Группа редких металлов не остается неизменной, из данной группы выбывают химические элементы, получившие широкое применение в промышленности, каковыми являются вольфрам, молибден и титан, еще недавно относившиеся к редким. Однако, учитывая их высокую важность для промышленности и то, что они не нашли своего места в выпущенных ранее справочниках, они представлены в данном справочнике условно как редкие металлы.

1.2 Минерально-сырьевая база и сфера распространения редких металлов

Минерально-сырьевая база редких металлов в России по величине запасов занимает ведущее место в мире. Однако отечественные месторождения существенно уступают зарубежным аналогам по качеству руд, а именно, по содержанию полезных компонентов, а также по технологичности, горнотехническим условиям отработки и доступности.

Разрабатываемых природных источников ренийсодержащего сырья Россия практически не имеет. Сырьевой базой ниобия и тантала является комплексное Ловозерское лопаритовое месторождение (Мурманская область). Это также единственный действующий на сегодняшний день источник производства коллективных карбонатов РЗМ.

Запасы молибдена России содержатся в 36 месторождениях. К 2017 г. горно-металлургическая компания "Норильский никель" планирует запуск Бугдаинского ГОК. Почти все текущее горное молибденовое производство на данный момент сосредоточено на ООО "Сорский ГОК", действующем на Сорском месторождении в Республике Хакасии и ОАО "Жирекенский ГОК", разрабатывающем одноименное месторождение в Читинской области.

Источником бериллиевого сырья в России являются Завитинское и Ермаковское (Республика Бурятия) месторождения, которые разрабатывались Забайкальским ГОКом. Однако сейчас Завитинское месторождение не эксплуатируется, а Ермаковское месторождение законсервировано.

По объему запасов лития Россия занимает одно из ведущих мест в мире. Прогнозные ресурсы оцениваются в 260 тыс.т. лития, а запасы определены в количестве сотен тысяч тонн. Основным производителем литиевой продукции на российском рынке является НЗХК, который поставляет литий отечественным потребителям и за рубеж.

Для производства циркониевой и гафниевой продукции единственным сырьевым источником является бадделеитовый концентрат Ковдорского железорудного месторождения.

Германий - один из наиболее ценных материалов в современной полупроводниковой технике. Сырьевой базой для производства германиевой продукции является ряд месторождений германиеносных углей, прежде всего Новиковского на Сахалине, Павловского - в Приморском крае и Тарбагатайского - в Читинской области.

Сведения об использовании редких металлов приведены в таблицах 1.1-1.4.

Таблица 1.1

|

Легкие редкие металлы |

Сфера распространения, что из них производят, как они используются |

|

Бериллий Be |

Легирование сплавов, рентгенотехника, лазерные материалы, аэрокосмическая техника, ракетное топливо, огнеупорные материалы, акустика. |

|

Литий Li |

Атомная техника и электроника, металлургия, реактивная авиация и ракетная техника, химическая промышленность, медицина, оборонная промышленность, дефектоскопия, силикатная промышленность, текстильная, пищевая и косметическая промышленности. |

|

Рубидий Rb |

Катализ, электронная промышленность, специальная оптика, атомная промышленность, медицина, для переработки нефти. |

|

Цезий Cs |

Электроника, радио-, электро-, рентгенотехнике, химической промышленности, оптике, медицине, ядерной энергетике. Применяется стабильный природный цезий - 133 и ограниченно его радиоактивный изотоп цезий - 137, выделяемый в реакторах атомных станций. |

Таблица 1.2

|

Рассеянные редкие металлы |

Сфера распространения, что из них производят, как они используются |

|

Рений Re |

Платинорениевые катализаторы, жаропрочные сплавы. Сплавы используются при создании деталей ракетной техники и сверхзвуковой авиации. |

|

Галлий Ga |

Галлий и его эвтектический сплав с индием используют как теплоноситель в контурах реакторов. Галлий применяют как смазочный материал, как покрытие зеркал специального назначения. |

|

Индий In |

Широко применяется в производстве жидкокристаллических экранов, в микроэлектронике. Компонент для легкоплавких припоев и сплавов |

|

Таллий Tl |

Амальгама таллия применяется для заполнения низкотемпературных термометров и в качестве теплоносителя. Соединения таллия применяются для регистрации ионизирующих излучений. |

|

Германий Ge |

Волоконная оптика, тепловизорная оптика, химические катализаторы, электроника, металлургия. |

|

Гафний Hf |

Металлический гафний применяется для производства сплавов для аэрокосмической техники, атомной промышленности, специальной оптики. |

|

Селен Se |

Основа потребления полупроводниковые свойства селена и его соединений. |

|

Теллур Te |

Теллур применяется при производстве кабелей, свинцово-кислотных аккумуляторов, детекторов рентгеновского и гамма-излучения, полупроводниковых материалов. |

Таблица 1.3

|

Редкоземельные металлы |

Сфера распространения, что из них производят, как они используются |

|

Скандий Cs |

Главное применение - алюминиево-скандиевые сплавы (мотоциклы, велосипеды, бейсбольные биты и т.п.) - это высокая прочность. Применение скандиевых сплавов в авиации и гражданском ракетостроении, для производства автомобильных двигателей. |

|

Иттрий Y |

Применение сплавов иттрия - авиакосмическая промышленность, атомная техника, автомобилестроение, применение в газофазном ракетном двигателе. |

|

Лантаноиды Ln |

Объем использования лантаноидов огромен, начиная от стекольной и заканчивая металлургической промышленностью. В качестве катализаторов на нефтеперерабатывающих заводах, люминесцентных активаторов, электрокерамических соединениях, в высокотемпературных сверхпроводниках, изготовляют постоянные магниты, входят в состав кристаллов для лазеров, в атомной технике. |

Таблица 1.4

|

Тугоплавкие редкие металлы |

Сфера распространения, что из них производят, как они используются |

|

Ванадий V |

80 % всего производимого ванадия используется в сплавах, нержавеющих и инструментальных сталей. |

|

Ниобий Nb |

Ниобий применяется в ракетостроении, авиационной и космической технике, радиотехнике, электронике, химическом аппаратостроении, атомной энергетике. |

|

Тантал Ta |

Танталовая проволока применяется для изготовления сеток электронных ламп. Жаропрочные и коррозионностойкие сплавы для химической промышленности, теплообменники для ядерно-энергетических систем. |

|

Цирконий Zr |

Металлический цирконий и его сплавы применяются в атомной энергетике для изготовления конструкций атомных реакторов. |

|

Титан Ti |

Авиа-, ракето-, кораблестроение, химическая, военная, автомобильная, сельскохозяйственная, пищевая, промышленность, металлургия, медицина и техника. |

|

Вольфрам W |

Нити накаливания в осветительных приборах, кинескопах и других вакуумных трубках, основа тяжелых сплавов в военной технике, |

|

Молибден Mo |

Молибден используют для легирования сталей (жаропрочных и коррозионностойких). |

1.3. Анализ отрасли по отдельным металлам

Ускоренное возрождение производств редких металлов является задачей ближайших лет. С распадом СССР за пределами южных границ России остались как эксплуатируемые месторождения собственно редкометального сырья, так и химико-металлургические предприятия, которые перерабатывали различные минеральные концентраты с извлечением редкометальной продукции - Li, Be, Na, Nb, индивидуальных редких земель, а также рения, индия и других рассеянных редких металлов (РРМ). С ними в основном связаны перспективы редкометального ренессанса, необходимого для развития ОПК и гражданских высокотехнологичных отраслей промышленного производства России.

С ХХ в. уровни производства и потребления редких элементов стали рассматриваться в качестве индикаторов экономической и национальной безопасности промышленно развитых и развивающихся стран. За последние 10 лет мировое потребление Li, Ta, Nb, V и некоторых других редких металлов увеличилось в 1, 5-3 раза, а наиболее дефицитных, стратегически важных рассеянных металлов - Re и In - в 7-12 раз. Это обусловлено ростом их использования как в традиционных отраслях промышленного производства (металлургия, создание керамических и композиционных материалов, электротехника и электроника, ядерная энергетика), так и в принципиально новых высокотехнологичных отраслях (инфракрасная, микроволновая и СВЧ-техника, телекоммуникационная и волоконно-оптическая связь, новые сплавы, топливные элементы и источники энергии, сверхпроводимость и т.д.).

В сравнении с ведущими промышленно-развитыми странами мира и, прежде всего США и Японией, не обеспеченными многими видами собственного редкометального сырья, Россия, также превратившаяся в их импортера, потребляет в настоящее время в 5-10 раз меньше, чем каждая из них Li, Zr, в 10-25 раз меньше Ta, в сотни раз - Re и In, и т.д. При мировом лидерстве России в общей протяженности нефтегазопроводов потребление ею феррониобия для микролегирования стали и трубопроводов в начале 2000-х гг. составляло 8 г/т, в то время как в странах ЕС и Японии - по 40 г/т, в США - 70 г/т. Бразилия как мировой монополист в производстве феррониобия и ниобия превосходит Россию в десятки раз по объемам их производства и экспорта.

Необходимо заметить, что даже в советский период СССР импортировал трубы большого диаметра для нефтегазопроводов, легированных феррониобием, цирконовые концентраты для производства циркония и сопутствующего гафния, ильменитовые концентраты - как источник титана и сопутствующего скандия, поллуцитовые - как источник церия и рубидия и некоторые другие.

В России сложилась устойчивая зависимость от импорта более широкого круга редкометальной продукции из стран ближнего и дальнего зарубежья, включая такие стратегически важные и дефицитные виды редкометального сырья и химико-металлургической продукции как литий, бериллий, цирконий, гафний, РЗМ и др. Собственное производство из отечественного сырья сохраняется только для германия и ванадия в объемах, обеспечивающих возможности их экспорта, а также для тантала и ниобия, производство которых в сравнении с советским периодом сократилось более чем в два раза.

1.3.1 Легкие редкие металлы

1.3.1.1 Бериллий самый легкий из конструкционных материалов.

Металлический бериллий был получен восстановлением его хлорида. Производство соединений бериллия металла и его сплавов возникло в 20-30 годах прошлого столетия.

Среднее содержание бериллия в земной коре (по А.П. Виноградову) равно 3, 8•10-3. Известно около 40 минералов бериллия, представляющих преимущественно различные сложные селикаты. Промышленное значение имеют берилл, хризоберилл, гельвин, бертрандит и даналит.

Производство бериллия в нашей стране пока не соответствует ее потребностям и потенциальным возможностям. Единственное традиционно эксплуатируемое месторождение бериллиевого сырья "Изумрудные копи" представлено флогопит-маргарит-бериллиевыми рудами плагиоклазитов. Их эксплуатация осуществляется Малышевским РУ, специализированным на выпуск драгоценного кристаллосырья - изумрудов с сопутствующим александритом. Попутно в советское время выпускался преобладающий количественно берилловый концентрат при содержании в исходной руде 0, 14 % BeO. Кроме того, берилл (с танталоколумбитом) извлекался из пегматитов соседних месторождений (Квартальное, Липовый Лог), характеризующихся Ta-Nb-Be-й специализацией. Попутные берилловые концентраты выпускались также Забайкальским ГОКом, специализированным на производстве профилирующей литиевой (сподумен) продукции, и Белогорским ГОКом (Казахстан), специализированным на выпуске танталовых концентратов.

Сложнее будет решаться задача глубокой химико-металлургической переработки различного бериллиевого сырья, которая в СССР осуществлялась на Ульбинском химико-металлургическом заводе в г. Усть-Каменогорске. Тем более что ее решение предусматривалось нереализованной Федеральной программой "ЛИБТОН" Росатома (1996 г.). Предпринимаемые в настоящее время попытки ее реанимировать на базе приостановленных, дезинтегрированных и частично утраченных мощностей бывшего Забайкальского ГОКа в пос. Первомайском с использованием остаточных руд и техногенных ресурсов с недопустимо низкими содержаниями редких металлов, нерешенными технологическими задачами их извлечения и потребительского спроса по-прежнему представляются нереальными.

Потребности России в бериллии частично (в пределах 1, 5-2 т) удовлетворяются за счет импорта из Казахстана продукции Ульбинского ХМЗ. В перспективе на 2020 г. ежегодные потребности в целом оцениваются в 70 т (в СССР порядка 100 т) при условии роста его использования высокотехнологичными производствами (аэроракетно-космическая техника, оборонно-промышленный комплекс, атомными, телекоммуникационными и др.). Поэтому необходимо государственное решение бериллиевой проблемы как за счет мобилизации собственных ресурсов, так и за счет привлечения их из стран ЕврАзЭС, включая организацию совместных производств на ОАО "Ульяновский моторный завод" и увеличение импорта из зарубежных стран как сырья, так и конечной бериллиевой металлопродукции.

Бериллий, благодаря оптимальному сочетанию физических, химических и механических свойств, оценивается в современном мире как космический металл: один из самых легких, прочных, тугоплавких, коррозионно устойчивых и сохраняющих размерность при температурных колебаниях. В АРКТ используются облегченные конструкции из бериллиевых материалов ("Шаттл"). Наиболее заметно расширяется использование бериллиевых сплавов - от традиционного производства наиболее известных бериллиевых бронз - Cu-Be (от 0, 2 % - 0, 7 % до 2 % Be) и Al-Be-х (до 68 % Be) до создания фирмой BWI уникального сплава Alloy 390ТМ для мобильных телефонов.

1.3.1.2 Литий был открыт в 1817 г. в минерале петалите (алюмосиликате лития), из которого его выделили в виде сульфата. В элементарном виде литий был получен разложением его оксида электрическим током. В 1855 г. был разработан промышленный способ получения лития электролизом его хлорида.

Литий - элемент I группы периодической системы Д.И. Менделеева, самый легкий из металлов. Природный литий содержит смесь двух изотопов 6Li (7, 52 %) и 7Li (92, 48 %). Изотопы лития резко отличаются по значению поперечного сечения захвата тепловых нейтронов.

Порядковый номер - 3.

Плотность, г/см3 - 0, 531.

Температура, плавления - 180, 5 °С.

Вместе с тем литий - самый электроотрицательный элемент в водной среде. Эта аномалия объясняется сильной гидратацией иона лития. В расплавленных средах, где отсутствует гидратация, потенциал лития выше, чем других щелочных металлов, что согласуется с величинами ионизационных потенциалов.

В сухом воздухе при обычной температуре литий медленно реагирует с кислородом и азотом, покрываясь пленкой, содержащей оксид и нитрид лития. Реагирование ускоряется в присутствии влаги. В кислороде (-200 °С) литий горит голубым пламенем, образуя оксид. Литий энергично разлагает воду с выделением водорода и образованием раствора гидроксида. С водородом при температуре 500-600 °С литий образует гидрид LiH, с азотом выше 250 °С - нитрид Li3N. Фтор, хлор и бром реагируют с литием на холоде, йод - при нагревании. Сера, углерод и кремний при нагревании взаимодействуют с литием с образованием соответственно сульфида Li2S, карбида Li2C2 и силицида Li6Si2. Углекислый газ активно реагирует с литием, образуя карбонат лития.

Большинство металлов и сплавов координирует в жидком литии. Никель и сплавы никеля с хромом удовлетворительно стойки в жидком литии до температуры 225 °С. Наиболее устойчивы против действия лития до температуры 1000 °С ниобий, тантал и молибден. Кварц, стекло и фарфор быстро растворяются в литии при температуре 200 °С.

Литий занимает особое положение среди щелочных металлов, сближаясь по ряду свойств со щелочно-земельными, особенно с магнием. Это сходство проявляется в относительно малой растворимости карбоната, фосфата и фторида лития, а также в более резко выраженной, чем у остальных щелочных металлов, способности к образованию двойных солей с остальными представителями группы.

Оксид лития Li2O - бесцветное кристаллическое вещество, образующееся при окислении лития кислородом, а также термическом разложении гидроксида, карбоната или нитрата лития. Оксид растворяется в воде с сильным разогревом с образованием раствора гидроксида LiOH.

Растворимость гидроксида лития в воде примерно в пять раз ниже растворимости гидроксидов натрия и калия:

|

Температура, °С |

0 |

20 |

50 |

80- |

100 |

|

Растворимость LiOH в воде, % (по массе) |

10, 64 |

10, 99 |

12, 2 |

14, 21 |

16, 05 |

При выпарке из раствора кристаллизуется моногидрат лития - сильная щелочь. В твердом состоянии и в концентрированных растворах уже при обычной температуре он разрушает стекло и фарфор, поэтому его хранят в таре из пластмассы.

Карбонат лития LiCO3, отличается сравнительно малой растворимостью в воде: 1, 26 % (при 25 °С) и 0, 83 % (при 75 °С).

Сульфат лития Li2SO4 - хорошо растворимая соль: 25, 7 % при 20 °С и 23, 1 % при 80 °С. В отличие от сульфатов натрия и калия сульфат лития не образует двойных солей типа квасцов.

Хлорид лития LiCl - бесцветное вещество (tпл = 614 °С, tкип = 1380 °С). Соль хорошо растворима в воде (80, 6 % при 20 °С). В отличие от хлоридов натрия и калия хлорид лития растворяется в органических растворителях (спиртах, кетонах, хлороформе и др.) с образованием литийорганических соединений.

Фтористый литий - белое кристаллическое вещество (tпл = 848, tкип = 1680 °С). Соль малорастворима в воде (0, 133 % при 25 °С, не растворяется в соляной кислоте, но легко растворяется в азотной и серной кислотах.

Гидрид лития LiH - твердое вещество белого цвета (t = 690 °С). Получается взаимодействием расплавленного лития с водородом при температуре 680-700 °С. В отсутствие водорода термически разлагается при температуре 800-850 °С. Водой энергично разлагается с выделением водорода:

LiH + Н2O = LiОН + Н2

В связи с этим гидрид лития используют как источник водорода. В технике, кроме гидрида, используют алюмогидрид LiAlH4, и боргидрид NaВН4. Бордейтерид и бортритид лития служат источниками получения дейтерия и трития.

Литий за последние десятилетия приобрел исключительно важное значение в современной технике и является, безусловно, необходимым для ее дальнейшего развития. Несмотря на некоторые колебания в развитии производства литиевой продукции, в последние годы наметилось устойчивое повышение спроса на литий и его соединения, составляющие за последнее десятилетие 9, 4 %.

Уровни производства и промышленного использования лития в настоящее время служат индикаторами развития инновационного энергетического потенциала передовых зарубежных стран (США, Японии, Германии). Как за рубежом, так и в России эйфория по поводу ожидаемого использования лития, помимо термоядерного оружия, в управляемых процессах плазменной энергетики сменилась планомерным развитием производств литий-ионных батарей с формированием трех энергетических рынков: бытовой электроники, хранения энергии в сетях, электромобилей.

Однако в настоящее время в России отсутствуют горная добыча литиевого сырья и производство конечной литиевой продукции из собственных ресурсов, которые со времен СССР остаются неосвоенными. В 1997 г. в Забайкалье был закрыт единственный рудник - производитель литиевых концентратов. Альтернативой его закрытию спустя почти 20 лет может явиться промышленное освоение значительно более крупных и качественных по содержаниям лития и сопутствующих редких металлов разведанных пегматитовых месторождений Кольского региона, сосредоточенных в Воронья-Колмозерской зоне, месторождения Тастыг в Республике Тыва и нескольких месторождений в Иркутской области - Гольцово-Тагнинского, Урикского и др. Все эти месторождения соответствуют мировым стандартам как по содержанию лития, так и по его запасам, но отличаются друг от друга степенью транспортной доступности и перспективами промышленного освоения.

С этих позиций наиболее перспективным представляется Тастыгское месторождение наиболее богатых литием (1, 43 % LiO2) сподуменовых пегматитов, залегающих в карбонатных породах, и связанное автодорогой с югом Красноярского края. Тем самым обеспечиваются возможности не только создания на месте горно-обогатительного предприятия, но и производства карбоната лития для последующей его транспортировки в Красноярский край на дальнейшую глубокую переработку на одном из незагруженных из-за отсутствия литиевого сырья ПАО "ХМЗ". Тем более, что в дальнейшем открывается перспектива использования строящейся железнодорожной магистрали Кызыл - Курагино.

Месторождение Полмос-Тундра в пределах Воронья-Колмозерской зоны распространения редкометальных гранитных пегматитов в Кольском регионе представляется с геолого-экономических позиций конкурентоспособным объектом рекомендуемого промышленного освоения сравнительно с Тастыгом в Тыве. По содержанию лития (1, 25 % LiO2) сподуменовые руды этого месторождения лишь немного уступают тастыгским. Доступность определяется возможностями транспортировки грузов от Мурманска к востоку по автодороге через р. Воронья по плотине Серебрянской ГЭС и в обратном направлении со строительством в этом районе или пос. Туманный обогатительной фабрики, от которой до будущего рудника на месторождении может быть проложена местная автодорога. К ПАО "ХМЗ" в Красноярском крае по железной дороге будут доставляться на переработку сподуменовые концентраты.

Следует заметить, что в обоих вариантах выбора рекомендуемых источников литиевого сырья его обогащение, обжиг концентрата и гидрометаллургический передел с получением литиевой химической продукции по схеме бывшего Забайкальского ГОКа представляются традиционными и воспроизводимыми на стандартном оборудовании.

В то же время попытки реанимирования Федеральной программы "ЛИБТОН" (литий, бериллий, тантал, олово, ниобий), закрытой по совокупности причин в 1996 г., предпринимаемые некоторыми малыми предприятиями под эгидой госкорпорации "Росатом" в целях организации производства лития на базе оставшихся запасов бывшего ГОКа (0, 03 % - 0, 4 % LiO2) и складированных отходов обогащения (0, 2 % LiO2) при достигнутом извлечении лития из первичного сырья порядка 70 %, представляются нереальными. Тем более, что обогатимость различных источников редкометального сырья и эффективность переработки соответствующих концентратов не были изучены должным образом ни в 1990-е гг., ни в настоящее время.

1.3.1.3 Рубидий в земной коре содержится в количестве 1, 5•10-2 %, что примерно равно суммарному содержанию никеля, меди и цинка. По распространенности в земной коре рубидий находится примерно на 20-м месте, однако в природе он находится в рассеянном состоянии, рубидий - типичный рассеянный элемент. Собственные минералы рубидия неизвестны. Рубидий встречается вместе с другими щелочными элементами, он всегда сопутствует калию. Обнаружен в очень многих горных породах и минералах, найденных, в частности, в Северной Америке, Южной Африке и России, но его концентрация там крайне низка. Только лепидолиты содержат несколько больше рубидия, иногда 0, 2 %, а изредка и до 1 %-3 % (в пересчете на Rb2О). Соли рубидия растворены в воде морей, океанов и озер. Концентрация их и здесь очень невелика, в среднем порядка 100 мкг/л. В отдельных случаях содержание рубидия в воде выше: в Одесских лиманах оно оказалось равным 670 мкг/л, а в Каспийском море - 5700 мкг/л. Повышенное содержание рубидия обнаружено и в некоторых минеральных источниках Бразилии. Из морской воды рубидий перешел в калийные соляные отложения, главным образом, в карналлиты. В страссфуртских и соликамских карналлитах содержание рубидия колеблется в пределах от 0, 037 % до 0, 15 %. Минерал карналлит - сложное химическое соединение, образованное хлоридами калия и магния с водой; его формула - KCl•MgCl2•6H2O. Рубидий дает соль аналогичного состава RbCl•MgCl2•6H2O, причем обе соли - калиевая и рубидиевая - имеют одинаковое строение и образуют непрерывный ряд твердых растворов, кристаллизуясь совместно. Карналлит хорошо растворим в воде, поэтому вскрытие 13 минерала не составляет большого труда. Сейчас разработаны и описаны в литературе рациональные и экономичные методы извлечения рубидия из карналлита попутно с другими элементами. Минералы, содержащие рубидий (лепидолит, циннвальдит, поллуцит, амазонит), находятся на территории Германии, Чехии, Словакии, Намибии, Зимбабве, Туркмении и других стран [8].

1.3.1.4 Цезий в природе находится в минерале поллуците. Содержание его в земной коре составляет 3, 7•10-4 %. В виде примесей цезий входит в ряд алюмосиликатов: лепидолит, флогопит, биотит, амазонит, петалит, берилл, циннвальдит, лейцит, карналлит. Также содержится в редком минерале авогадрите. В качестве промышленного сырья используются поллуцит и лепидолит. По добыче цезиевой руды (поллуцита) лидирует Канада - в месторождении Танко (англ.) русск. (юго-восточная Манитоба, северо-западный берег озера Берник-Лейк) сосредоточено около 70 % мировых запасов цезия. Поллуцит также добывается в Намибии и Зимбабве. В России месторождения поллуцита есть на Кольском полуострове, в Восточном Саяне и Забайкалье. Месторождения поллуцита также имеются в Казахстане, Монголии и Италии (о. Эльба), но они обладают малыми запасами и не имеют важного экономического значения. Мировая добыча обогащенной руды цезия составляет около 20 т в год. Мировой объем производства металлического (чистого) цезия - около 9 т в год. Некоторые источники [9] утверждают, что потребности в цезии более чем в 8, 5 раз превышают его добычу, что положение в металлургии цезия еще более тревожное, чем, например, в металлургии тантала или рения и производители не могут обеспечить постоянно растущий спрос на металлический цезий. Наблюдается некоторое увеличение содержания цезия от ультраосновных пород (0, 1 г/т) к кислым (5 г/т). Основная его масса в природе находится в рассеянной форме и лишь незначительная часть заключена в собственных минералах. Постоянно повышенные количества цезия наблюдаются в морганите (1 % - 4 %), родиците (около 5 %), авогадрите и лепидолите (0, 85 %). По кристаллохимическим свойствам цезий наиболее близок к рубидию, калию и таллию. В повышенных количествах цезий находится в калиевых минералах. Цезий, как и рубидий, имеет тенденцию накапливаться на поздних стадиях магматических процессов, и в пегматитах его концентрации достигают наивысших значений. Среднее содержание цезия в гранитных пегматитах около 0, 01 %, а в отдельных пегматитовых жилах, содержащих поллуцит, даже достигает 0, 4 %, что примерно в 40 раз выше, чем в гранитах. Наиболее высокие концентрации цезия наблюдаются в редкометально замещенных микроклин-альбитовых пегматитах со сподуменом. При пневматолито-гидротермальном процессе повышенные количества цезия связаны с массивами грейзенезированных аляскитов и гранитов с кварц-берилл-вольфрамитовыми жилами, где он присутствует главным образом в мусковитах и полевых шпатах. В зоне гипергенеза (в поверхностных условиях) цезий в небольшом количестве накапливается в глинах, глинистых породах и почвах, содержащих глинистые минералы, иногда в гидроокислах марганца. Роль глинистых минералов сводится к сорбции, цезий вовлекается в межпакетное пространство в качестве поглощенного основания. Активная миграция этого элемента в водах очень ограничена. Основное количество цезия мигрирует "пассивно", в глинистых частичках речных вод. В морской воде концентрация цезия составляет около 0, 5 мкг/л. [10] Из числа собственно цезиевых минералов наиболее распространены поллуцит (Cs, Na)[AlSi2O6]•nH2O (22 % - 36 % Cs2O), цезиевый берилл (морганит) Be2CsAl2(Si6O18) и авогадрит (KCs)BF4. Последние два минерала содержат до 7, 5 % окиси цезия.

1.3.2. Рассеянные редкие металлы

Группа рассеянных редких металлов, извлекаемых попутно в процессах химико-металлургических переделов различного минерального сырья, продуктов и отходов его обогащения, а также глубокой переработки отходов металлургических производств, включает Re, Ga, In, Tl, Ge, Hf, Se, Te. Уровни их потребления и производства в настоящее время являются индикаторами экономической и национальной безопасности промышленно развитых стран, которые в возрастающих масштабах используют эффективные инновационные свойства редких металлов, в том числе рассеянных как продуктов попутных производств. С начала 1990-х гг. зарубежное потребление Ge увеличилось более чем на 30 %, Te - в 1, 5-2 раза, Ga - в 4 раза, Re - в 7 раз и In - в 12 раз. При этом в связи с возникшим дефицитом многократно возросла стоимость Re, Ga, In, Tl, Ge, Hf, Se, Te. Несмотря на указанные и другие негативные тенденции в развитии потребления рассматриваемых металлов, в зарубежном мире обеспечивается устойчивый его рост за счет сбалансированного обеспечения возрастающих потребностей собственными ресурсами и их импортом, закупками впрок и созданием государственных стратегических запасов, гибкой геоэкономической политикой и международным распределением труда.

С этих позиций представляется своевременным и целесообразным проанализировать ситуацию, сложившуюся в России после распада СССР, с обеспеченностью ее собственными ресурсами рассеянных редких металлов и перспективами развития их производств в обозримом будущем. Россия производит ванадий и германий, соответственно, извлекаемые при переработке титаново-железорудного и угольного сырья в количествах, позволяющих осуществлять их частичный экспорт. Значительно может увеличиться выпуск галлия на базе действующих глиноземно-алюминиевых производств, добывающих и перерабатывающих нефелиновое и бокситовое сырье. Обнадеживают перспективы создания и развития производств рения из различных сырьевых источников, включая новые: зоны обогащения ураном в бурых углях с применением ПСВ, продукты современной вулканогенной деятельности, природные битумы и продукты их переработки и т.д.

1.3.2.1 Рений - редкий рассеянный и наименее распространенный элемент. Среднее содержание его в земной коре очень низкое -7•10-8 % по массе.

Общие мировые запасы рения составляют около 13 000 т, в том числе 3 500 т в молибденовом сырье и 9 500 т - в медном. При перспективном уровне потребления рения в количестве 40-50 т в год человечеству этого металла может хватить еще на 250-300 лет.

В общем балансе производства рения в мире на них приходится более 80 %. Остальное в основном приходится на вторичное сырье [20].

Основные сырьевые источники получения рения - молибденовые концентраты (0, 01 % - 0, 04 % Re), медные концентраты (0, 002 % - 0, 003 % Re). Отходы от переработки медистых сланцев (0, 04 % Re), отходящие газы обжига молибденовых концентратов и конвертирования медных штейнов, а также сбросные воды гидрометаллургической переработки бедных молибденовых концентратов (10-50 мг/л Re). При переработке концентратов для получения парамолибдата аммония попутно извлекают рений.

При избытке воздуха содержащийся в молибдените сульфид рения (ReS2) окисляется с образованием высшего оксида - гептаоксида (Re2O7). Гептаоксид рения при обжиге возгоняется, уносится отходящими газами и улавливается специальной системой газопылеулавливания.

Рений встречается в виде редкого минерала джезказганита (CuReS4), найденного вблизи казахстанского города Джезказган. Кроме того, в качестве примеси рений входит в колумбит, колчедан, а также в циркон и минералы редкоземельных элементов [21]. Месторождение в кальдере на вершине вулкана представлено фумарольным полем размерами ~ 50 х 20 м с постоянно действующими источниками высокотемпературных глубинных флюидов - фумаролами. Это означает, что месторождение активно формируется по сегодняшний день: по разным оценкам, с газами в атмосферу уходит от 10 до 37 т рения в год.

1.3.2.2 Галий - типичный рассеянный элемент, обладающий двойной геохимической природой. Среднее содержание галлия в земной коре - 1, 9•10-3 %. Ввиду близости его кристаллохимических свойств с главными породообразующими элементами (Al, Fe и др.) и широкой возможности изоморфизма с ними галлий не образует больших скоплений, несмотря на значительную величину кларка. Выделяются следующие минералы с повышенным содержанием галлия: сфалерит (0 % - 0, 1 %), магнетит (0 % - 0, 003 %), касситерит (0 % - 0, 005 %), гранат (0 % - 0, 003 %), берилл (0 % - 0, 003 %), турмалин (0 % - 0, 01 %), сподумен (0, 001 % - 0, 07 %), флогопит (0, 001 % - 0, 005 %), биотит (0 % - 0, 1 %), мусковит (0 % - 0, 01 %), серицит (0 % - 0, 005 %), лепидолит (0, 001 % - 0, 03 %), хлорит (0 % - 0, 001 %), полевые шпаты (0 % - 0, 01 %), нефелин (0 % - 0, 1 %), гекманит (0, 01 % - 0, 07 %), натролит (0 % - 0, 1 %). Концентрация галлия в морской воде 3•10-5 мг/л. Месторождения галлия известны в Юго-Западной Африке, России, странах СНГ [11].

1.3.2.3 Индий рассеянный редкий металл, среднее содержание индия в земной коре - 2, 5•10-5 % и его соединения с уникальными свойствами получили промышленное признание в высокотехнологичных отраслях производства в 1970-1990 гг. прошлого столетия. Он является естественным спутником Zn, Cu, Pb и Sn, т.е. особо ценным компонентом различных видов сульфидного сырья с содержанием 20 г/т индия и получаемых из них минеральных концентратов - цинковых (2-800 г/т), медных (до 100 г/т), свинцовых (1-10 г/т) и оловянных (10-124 г/т).

Основные зарубежные производства индия преимущественно базируются на импорте его концентратов из Китая. Собственным производством индия страны потребители обеспечены примерно на 30 %. Однако, в ближайшие 20 лет прогнозируется истощение зарубежных запасов цинковых руд как основного источника индия.

Россия импортирует как индийсодержащие цинковые концентраты, прежде всего, из Казахстана (Акжал), так и в небольших объемах металл высокой чистоты. Экспортируется порядка 2 т индия технического сорта. Главным предприятием-производителем металлического индия является ОАО "Челябинский цинковый завод" (ОАО "ЧЦЗ"), мощности которого составляют 12 т/год, а производство снизилось из-за недостатка сырья. Цинковые (сфалеритовые) концентраты поставляются ОАО "Учалинский ГОК" и "Гайский ГОК" холдинга УГМК, который приобрел ОАО "Электроцинк", перенаправил туда необходимые концентраты и планирует выпуск индия до 5 т/год. Всего с извлечением индия на Урале разрабатываются шесть медно-колчеданных месторождений с коэффициентом извлечения в сфалеритовый концентрат на Учалинской ОФ 48, 67 %, а на Сибайской - 3, 7 %. Если в рудах Учалинского ГОКа содержание индия составляет 5, 6-9, 7 (до 12) г/т, а в складируемых пиритных отходах обогащения 9, 5 г/т, то в хвостохранилище накоплено более 184 т индия. В шлаках медеплавильных заводов Урала содержится 8, 5-44 г/т и накоплено 153, 4 т индия.

Запасы индия в России учитываются в 59 месторождениях Cu-Zn-х колчеданных и полиметаллических, свинцово-цинковых жильных и скарновых, оловянно-сульфидных руд, из которых 17 эксплуатируется без извлечения индия с запасами в них до 30 % от учтенных. В нераспределенном фонде 32 месторождения с запасами индия более 50 % от учтенных. С медно-колчеданными месторождениями Урала связано 60 % запасов индия, который ассоциирует с Sb, Ge, Ga, Se, Te, возможно с Re, благородными металлами, а также с Cd, As, Tl и другими особо ценными и экологически лимитируемыми микрокомпонентами.

Таким образом, Россия обладает достаточными природными и техногенными ресурсами, а также технологическим потенциалом развития производств индиевой и другой сопутствующей особо ценной металлопродукции, в том числе в целях поэтапного импортозамещения и инновационного развития экономики.

1.3.2.4 Таллий - рассеянный элемент, его содержание в земной коре 1•10-4 %. Содержится в обманках и колчеданах цинка, меди и железа, в калийных солях и слюдах. Таллий - тяжелый металл. Известно лишь семь минералов таллия (круксит (Cu, Tl, Ag)2Se, лорандит TlAsS2, врбаит Tl4Hg3Sb2As8S20, гутчинсонит (Pb, Tl)S•Ag2S•5As2S5, авиценнит Tl2O3), все они крайне редкие. Главная масса таллия связана с сульфидами и прежде всего с дисульфидами железа. В пирите он установлен в 25 % проанализированных образцов. Его содержание в дисульфидах железа нередко составляет 0, 1 % - 0, 2 %, а иногда достигает 0, 5 %. В галените содержание таллия колеблется от 0, 003 % до 0, 1 % и редко более. Высокие концентрации таллия в дисульфидах и галенитах характерны для низкотемпературных свинцово-цинковых месторождений в известняках. Содержание таллия, достигающее 0, 5 %, отмечается в некоторых сульфосолях. Небольшое количество таллия встречается во многих других сульфидах, например, в сфалеритах и халькопиритах некоторых медно-колчеданных месторождений, содержание колеблется от 25 до 50 г/т. Наибольшее геохимическое сходство таллий имеет с K, Rb, Cs, а также с Pb, Ag, Cu, Bi. Таллий легко мигрирует в биосфере. Из природных вод он сорбируется углями, глинами, гидроксидами марганца, накапливается при испарении воды (например, в озере Сиваш до 5•10-8 г/л). Содержится в калиевых минералах (слюде, полевых шпатах), сульфидных рудах: галените, сфалерите, марказите (до 0, 5 %), киновари. Как примесь присутствует в природных оксидах марганца и железа [9].

Среднее содержание таллия (по массе):

- в земной коре 4, 5•10-5 %

- в ультраосновных породах 10-6 %

- в основных породах 2•10-5 %

Природный таллий состоит из двух стабильных изотопов: 205Tl (содержание 70, 5 % по массе) и 203Tl (29, 5 %). В ничтожных количествах встречаются радиоактивные изотопы таллия: 201Tl, 204Tl (Т1/2 = 3, 56 года), 206Tl (Т1/2 = 4, 19 мин), 207Tl (Т1/2 = 4, 78 мин), 208Tl (Т1/2 = 3, 1 мин) и 210Tl (Т1/2 = 1, 32 мин), являющиеся промежуточными членами рядов распада урана, тория и нептуния.

1.3.2.5 Германия общее содержание в земной коре 1, 4•10-4 % по массе, т.е. больше, чем, например, сурьмы, серебра, висмута. Германий вследствие незначительного содержания в земной коре и геохимического сродства с некоторыми широко распространенными элементами обнаруживает ограниченную способность к образованию собственных минералов, внедряясь в кристаллические решетки других минералов. Поэтому собственные минералы германия встречаются исключительно редко. Почти все они представляют собой сульфосоли: германит Cu2(Cu, Fe, Ge, Zn)2 (S, As)4 (6 % - 10 % Ge), аргиродит Ag8GeS6 (3, 6 % - 7 % Ge), конфильдит Ag8(Sn, Ge) S6 (до 2 % Ge) и другие редкие минералы (ультрабазит, ранерит, франкеит). Основная масса германия рассеяна в земной коре в большом числе горных пород и минералов. Так, например, в некоторых сфалеритах содержание германия достигает в энаргитах до 5 кг/т, в пираргирите до 10 кг/т, в сульваните и франкеите 1 кг/т, в других сульфидах и силикатах - сотни и десятки г/т. Германий концентрируется в месторождениях многих металлов - в сульфидных рудах цветных металлов, в железных рудах, в некоторых окисных минералах (хромите, магнетите, рутиле и др.), в гранитах, диабазах и базальтах. Кроме того, германий присутствует почти во всех силикатах, в некоторых месторождениях каменного угля и нефти. Концентрация германия в морской воде 6•10-5 мг/л [14].

Германий встречается в виде примеси к полиметаллическим, никелевым, вольфрамовым рудам, а также в силикатах. В результате сложных и трудоемких операций по обогащению руды и ее концентрированию германий выделяют в виде оксида GeO2.

1.3.2.6. Гафния общее содержание в земной коре 1, 0•10-4 %. Как спутник циркония, в основном, извлекается из цирконовых (ZrSiO4) концентратов, добываемых из прибрежно-морских россыпных месторождений (Австралия, ЮАР, в меньшей степени США, Бразилия, Индия, Украина). Однако, его извлечение осуществляется из 3 % - 5 % цирконовых концентратов, перерабатываемых в целях получения циркония для ядерных реакторов; преобладающее количество циркона используется в производствах огнеупоров, стекол и керамики. Соотношение гафния с цирконием в цирконах варьируется от 1:50 до 1:100.

Россия обладает различными технологиями производства металлического (электролиз хлоридов и фторидов) и особо чистого гафния (йодистым способом с электронно-лучевой плавкой). Разработана кальциетермическая технология восстановления тетрафторида гафния с использованием индукционных печей и получением слитков до 400 кг, которая, однако, не позволяет получать гафний, соответствующий требованиям атомной энергетики. Применение на АО "Чепецкий механический завод" (АО "ЧМЗ") в г. Глазове (Удмуртия) технологии, основанной на различной растворимости в воде фторидов циркония и гафния, обусловило накопление складских запасов 6 % - 8 % гафниевых концентратов при дефиците реакторного гафния.

Сырьевые ресурсы гафния в нашей стране представлены разведанными запасами циркония в месторождениях Ti-Zr-х россыпных месторождений европейской части (Центральное, Лукояновское, Бешпагирское и др.) и юга Сибири (Туганское, Тарское). Все они легкодоступны, но различаются содержанием таких сопутствующих высоколиквидных компонентов как к.п.ш., глауконит, монацит и др., а также и лимитируемых (хром, торий, уран), и мощностями пород вскрыши. Наиболее ценное циркон-рутил-ильменитовое сырье сосредоточено в двух лицензированных месторождениях - Лукояновском (Нижегородская обл.) и Туганском (Томская обл.). Это позволяет рассчитывать на решение в ближайшей перспективе проблемы обеспечения российской промышленности и, прежде всего, производств госкорпорации "Росатом" как собственным цирконем, так и сопутствующим ему гафнием.

Однако пока единственным источником минеральной циркониевой продукции с сопутствующим гафнием в нашей стране является ОАО "Ковдорский ГОК". Эта продукция представлена уникальным бадделеитовым концентратом, который нигде в мире, кроме Ковдора, не выпускается. В результате изучения коренных апатитмагнетитовых руд, содержащих бадделеит, и хвостов их обогащения, установлена и реализована возможность извлечения из этих отходов ковдорского производства апатита и бадделеита. Согласно исследованиям ОАО "Гинцветмет" в бадделеитах Ковдора, кроме естественных радионуклидов, выявлено стабильно высокое содержания гафния (13-15 кг/т) как изоморфного спутника циркония, а также скандия (200 г/т), оксидов тантала (1-1, 5 кг/т) и ниобия (1, 8-4, 7 кг/т), суммы оксидов редких земель (130-150 г/т). Таким образом, содержание указанных редких металлов определяет повышенную извлекаемую ценность ковдорского бадделеита, что ориентирует на увеличение стоимости товарных бадделеитовых концентратов не только как природного диоксида циркония, но и как высококомплексного редкометального продукта, не имеющего аналогов за рубежом. Соотношение гафния с цирконием в бадделеитовых концентратах Ковдора 1:6 значительно выше, чем в цирконах, что ориентирует на использование их в качестве источника реакторного компонента с организацией извлечения на АО "ЧМЗ".

В связи с организацией промышленного освоения лопарит-эвдиалитовых руд Ловозера в качестве крупного и стабильного источника иттриевоземельных среднетяжелых РЗМ с сопутствующим цирконием представляется целесообразным оценить и перспективы извлечения гафния из эвдиалитовых концентратов. Содержание в них 1, 6-1, 8 кг/т гафния ниже, чем в цирконовом сырье примерно в 10 раз, в то время как соотношение гафния с цирконием примерно сопоставимо. Однако, эвдиалитовое сырье выгодно отличается практически неограниченными запасами, доступностью, локализацией в пределах инфраструктуры действующего Ловозерского ГОКа, комплексностью и высокой ликвидностью содержащихся в нем редких металлов, отсутствием радиоактивности, легкой растворимостью и легкоплавкостью и наличием разработанных технологических схем как обогащения, так и переделов.

1.3.2.7 Селена содержание в земной коре 5•10-6 %. Основные черты геохимии селена в земной коре определяются близостью его ионного радиуса к ионному радиусу серы. Селен образует 37 минералов, среди которых в первую очередь должны быть отмечены ашавалит FeSe, клаусталит PbSe, тиманнит HgSe, гуанахуатит Bi2(Se, S)3, хастит CoSe2, платинит PbBi2(S, Se)3, ассоциирующие с различными сульфидами, а иногда также с касситеритом. Изредка встречается самородный селен. Главное промышленное значение на селен имеют сульфидные месторождения. Содержание селена в сульфидах колеблется от 7 до 110 г/т. Концентрация селена в морской воде 4•10-4 мг/л [7]. На территории Кавказских Минеральных Вод встречаются источники с содержанием Se от 50 мкг/дм3. Значительные количества селена получают из шлама медно-электролитных производств, в котором селен присутствует в виде селенида серебра. Применяют несколько способов получения: окислительный обжиг с возгонкой SeO2; нагревание шлама с концентрированной серной кислотой, окисление соединений селена до SeO2 с его последующей возгонкой; окислительное спекание с содой, конверсия полученной смеси соединений селена до соединений Se (IV) и их восстановление до элементарного селена действием SO2.

1.3.2.8 Теллура содержание в земной коре 1•10-7 % по массе. Известно около 100 минералов теллура. Наиболее часты теллуриды меди, свинца, цинка, серебра и золота. Изоморфная примесь теллура наблюдается во многих сульфидах, однако изоморфизм Te - S выражен хуже, чем в ряду Se - S, и в сульфиды входит ограниченная примесь теллура. Среди минералов теллура особое значение имеют алтаит (PbTe), сильванит (AgAuTe4), калаверит (AuTe2), гессит (Ag2Te), креннерит [(Au, Ag)Te], петцит (Ag3AuTe2), мутманнит [(Ag, Au)Te], монбрейит (Au2Te3), нагиагит ([Pb5Au(Te, Sb)]4S5), тетрадимит (Bi2Te2S). Встречаются кислородные соединения теллура, например, ТеО2 - теллуровая охра. Встречается самородный теллур и вместе с селеном и серой (японская теллуристая сера содержит 0, 17 % Те и 0, 06 % Se). Большая часть упомянутых минералов развита в низкотемпературных золото-серебряных месторождениях, где они обычно выделяются после основной массы сульфидов совместно с самородным золотом, сульфосолями серебра, свинца, а также с минералами висмута. Несмотря на развитие большого числа теллуровых минералов, главная масса теллура, извлекаемого промышленностью, входит в состав сульфидов других металлов. В частности, теллур в несколько меньшей степени, чем селен, входит в состав халькопирита медно-никелевых месторождений магматического происхождения, а также халькопирита, развитого в медно-колчеданных гидротермальных месторождениях. Теллур находится также в составе пирита, халькопирита, молибденита и галенита месторождений порфировых медных руд, полиметаллических месторождений алтайского типа, галенита свинцово-цинковых месторождений, связанных со скарнами, сульфидно-кобальтовых, сурьмяно-ртутных и некоторых других. Содержание теллура в молибдените колеблется в пределах 8-53 г/т, в халькопирите 9-31 г/т, в пирите - до 70 г/т. Основной источник - шламы электролитического рафинирования меди и свинца.

1.3.3. Редкоземельные металлы

К группе редкоземельных металлов (РЗМ) относится семейство из 14 элементов с порядковыми номерами от 58 (церий) до 71 (лютеций), расположенных в VI периоде периодической системы Д.И. Менделеева. Обычно в эту группу включают и лантан, а элементы называют лантаноидами. Кроме того, к лантаноидам примыкает химический аналог лантана - элемент третьей группы иттрий и скандий. Он близок по свойствам к лантаноидам и часто сопутствует им в минеральном сырье. По физико-химическим свойствам лантаноиды сходны между собой.

В отличие от лития и бериллия задачи возрождения и развития производств РЗМ в России решаются в рамках государственной подпрограммы N 15 "Развитие промышленности редких и редкоземельных металлов", которая предусматривает реализацию НИОКР в 2013-2016 гг. Россия вынуждена фактически заново воссоздавать всю технологическую последовательность редкоземельных производств - от добычи и обогащения исходного сырья до химико-металлургических переделов, выпуска групповых концентратов РЗМ, индивидуальных редкоземельных оксидов и других соединений и готовых изделий, причем в условиях внешней конкурентной среды и отсутствия внутреннего рынка.

Сырьевая база РЗМ Российской Федерации является одной из крупнейших в мире.

Особенность минерально-сырьевой базы России состоит в том, что РЗМ в основном выступают в качестве попутных компонентов в комплексных рудах. В большинстве российских месторождений массовая доля РЗМ ниже, чем в зарубежных, и редко превышает 1 %. Большая часть запасов РЗМ учитывается в апатит-нефелиновых месторождениях, где их содержание невелико, а извлечение, как правило, нерентабельно даже при условии разработки этих месторождений на другие виды сырья. Имеющиеся в России крупные объекты с уникально богатыми рудами часто размещены в отдаленных районах со слабо развитой инфраструктурой, а руды их труднообогатимы. За рубежом разрабатываемые на РЗМ месторождения сложены в основном мономинеральными легкообогатимыми рудами со средним содержанием до 10 % ∑TR2O3. Это бастнезитовые карбонатиты Китая и США, богатые россыпи с монацитом и ксенотимом в Индии, Австралии, Бразилии, коры выветривания щелочных гранитов и алюмосиликатных пород в Китае и Бразилии.

Распределение запасов и прогнозных ресурсов по территории страны неравномерно. Более 90 % запасов РЗМ категорий А+В+С1+С2 сосредоточено в двух регионах - Мурманской области и Республике Саха (Якутия). В девяти апатит-нефелиновых месторождениях Хибинской группы в Мурманской области заключено около 11 млн т РЗМ или 55 % российских запасов категорий А+В+С1+С2. Основным компонентом их руд является фосфор, РЗМ играют роль попутных при низких их концентрациях: среднее содержание составляет 0, 34 % ∑TR2O3.

Еще около 16 % запасов редкоземельных металлов, преимущественно цериевой группы сосредоточено в лопаритовых рудах титан-ниобий-тантал-редкоземельного Ловозерского месторождения. Это единственный объект в России, где ведется извлечение попутных РЗМ в концентраты для их дальнейшей переработки в индивидуальные оксиды и соединения РЗМ. Содержание в рудах отрабатываемых участков Карнасурт и Кедыквырпахк - 1, 39 % ∑TR2O3. Месторождения, подобные Ловозерскому, нигде более в мире на РЗМ не разрабатываются.

Прогнозные ресурсы РЗМ в Мурманской области не локализованы.

В Республике Саха (Якутия) сосредоточено 4, 5 млн т запасов РЗМ категорий А+В+С1+С2 или 16, 8 % российских. Здесь располагаются Томторское и Селигдарское коренные месторождения и техногенное золото-редкоземельное россыпное Куларское месторождение.

Томторское месторождение имеет небольшие разведанные запасы, но по прогнозным ресурсам является одним из крупнейших в мире. Месторождение также характеризуется значительными запасами фосфора, железа, скандия и ниобия. Основное количество запасов редких и редкоземельных металлов Томторского месторождения разведано в пределах Буранного участка; они составляют 119, 3 тыс. т или 0, 4 % российских. Комплексные редкометальные руды, приуроченные к корам выветривания карбонатитов, содержат 12, 4 4 % ∑TR2O3, имеют сложный состав, по набору минералов не имеющий аналогов в мире, характеризуются тонкодисперсными выделениями рудных минералов, их тесными взаимопрорастаниями и весьма сложны для переработки. Месторождение находится в районе с суровыми климатическими условиями и неразвитой инфраструктурой.

На участках Северный и Южный Томторского рудного поля локализовано около 214, 5 тыс. т прогнозных ресурсов категории Р1 и 3, 8 млн т категории Р2.

В рудах крупного Селигдарского апатитового месторождения, связанного с карбонатитами, РЗМ цериевой группы выступают как попутные компоненты, с низкой концентрацией в рудах (около 0, 35 %). При этом их запасы достигают 4, 4 млн т или 16, 4 % российских.

В Забайкальском крае разведано крупное Катугинское тантал-ниобиевое месторождение, связанное с редкометальными щелочными гранитами, с запасами РЗМ категории С2 в количестве 791, 8 тыс. т или 2, 9 % российских. Среднее содержание ∑TR2O3 в его рудах - около 0, 25 %, при этом относительная массовая доля тяжелых РЗМ составляет от 30 % до 40 %, на отдельных участках содержание элементов иттриевой группы достигает 0, 8 % - 1, 2 %. Преимуществом объекта является его приуроченность к горнопромышленному узлу, включающему Удоканское, Чинейское и другие месторождения.

Прогнозные ресурсы РЗМ в Забайкальском крае не выявлены.

С редкометальными щелочными гранитами связано и среднее по запасам РЗМ Улуг-Танзекское тантал-ниобиевое месторождение в Республике Тыва. Концентрации редких земель в его рудах убогие, всего 0, 06 % ∑TR2O3.

Прогнозные ресурсы РЗМ республики локализованы в Арысканском рудопроявлении редкоземельноциркониевых руд в щелочных гранитах (30 тыс. т категории Р1); в его пределах выявлены зоны с богатым жильным и вкрапленным оруденением, причем в рудах преобладают РЗМ иттриевой группы (тулий).

Определенные перспективы наращивания запасов связываются с Карасугским месторождением в бастнезитовых карбонатитах, аналогичных карбонатитам Байюнь-Обо и Маунтин-Пасс, прогнозные ресурсы категории Р1 составляют 115 тыс. т.

В Иркутской области расположено крупное Белозиминское апатит - редкометальное месторождение, приуроченное к коре выветривания карбонатитов. Его запасы, разведанные по категории С2, насчитывают 1, 6 млн т. Прогнозные ресурсы в Иркутской области не выявлены.

В Красноярском крае разведано среднее по запасам РЗМ Чуктуконское ниобий-редкоземельное месторождение руд, связанное с корами выветривания карбонатитов, сходное с Томторским месторождением; его запасы категории С2 составляют 486 тыс. т. Тонкодисперсные пирохлор-монацитовые руды очень богаты РЗМ и содержат 7, 32 % ∑TR2O3. На флангах Чуктуконского месторождения локализованы ресурсы РЗМ категории Р1 в количестве 1200 млн т.

На территории Республики Коми располагается небольшое по запасам РЗМ Ярегское нефтетитановое месторождение, представляющее собой древнюю погребенную литифицированную россыпь, в убогих рудах которой содержится в среднем 0, 039 % ∑TR2O3, в основном в лейкоксене и цирконе.

Государственным балансом запасов полезных ископаемых Российской Федерации по состоянию на начало 2016 г. учитываются 17 месторождений с запасами редкоземельных металлов. В распределенном фонде недр учитываются 13 месторождений с запасами в количестве 12, 2 млн т, не переданы в освоение четыре объекта, заключающие 14, 7 млн т ∑TR2O3, в том числе Чуктокунское месторождение богатых редкометально-редкоземельных руд.

Государственным балансом запасов полезных ископаемых впервые учитываются запасы РЗМ месторождения апатит-нефелиновых руд Участок Ийолитовый отрог в Мурманской области, подсчитанные в количестве 6, 16 тыс. т категории С1 в ходе переоценки, проведенной АО "Апатит". Компания ведет подготовку к эксплуатации участка открытым способом.

В 2015 г. ГУГГП РС(Я) "Якутскгеология" велись геологоразведочные работы на участках Южный и Северный Томторского месторождения с целью оценки запасов редкометальных руд. Ожидается, что по результатам оценочных работ запасы ∑TR2O3 категорий C1 + C2 превысят 1 млн т.

ЗАО УГРК "Уранцветмет" на средства федерального бюджета ведет доразведку техногенных отвалов Куларского россыпного месторождения в Республике Саха (Якутия), расположенного в МО "Усть-Янский улус (район)". Предусмотрена разработка ТЭО временных разведочных кондиций с подсчетом запасов РЗМ и попутного россыпного золота, а также локализация прогнозных ресурсов.

Прирост запасов РЗМ за счет геологоразведочных работ в 2015 г. был незначительным, весь он получен за счет постановки на государственный учет запасов попутных РЗМ месторождения Участок Ийолитовый отрог. Это позволило компенсировать менее 10 % убыли запасов категорий А + В + С1 при добыче.

В результате переоценки по новым разведочным кондициям уменьшились запасы РЗМ категорий А + В + С1 на Юкспорском месторождении на 202, 9 тыс. т, на Кукисвумчоррском - на 20, 2 тыс. т.

С учетом прироста по итогам геологоразведочных работ, добычи, потерь при добыче, переоценки, списания и других причин 2015 г. запасы РЗМ категорий А + В + С1 уменьшились на 311, 2 тыс. т или на 1, 7 %, запасы категории С2 - на 1, 9 тыс. т или на 0, 1 %.

Добыча редкоземельных металлов в России незначительна, она составляет 8090 тыс. т в год, причем из этого количества извлекается в концентраты и поступает на дальнейшую переработку менее 5 % добытых РЗМ. В 2015 г. добыто 87, 2 тыс. т, что на 2, 9 % больше, чем годом ранее.

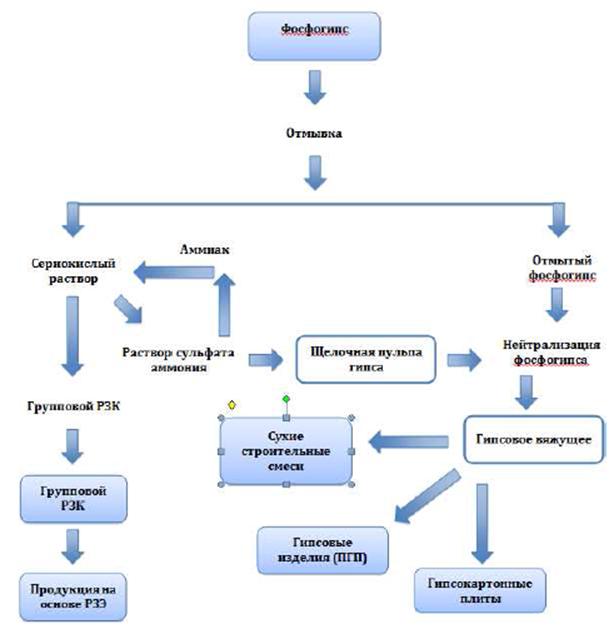

Вся добыча РЗМ сосредоточена в Мурманской области. Большую часть (79, 8 % в 2015 г.) извлекает из недр объединение АО "Апатит", в состав которого входят Кировский, Расвумчоррский и Восточный рудники. Добыча ведется на шести месторождениях апатит-нефелиновых руд - Юкспорском, Апатитовый цирк, Плато Расвумчорр, Ньоркпахкском, Коашвинском и Кукисвумчоррском. В 2015 г. добыто 69, 6 тыс. т РЗМ, что на 4 % меньше, чем годом ранее. Из добываемых апатит-нефелиновых руд вырабатывается апатитовый и нефелиновый концентраты. Содержащиеся в апатитовых концентратах редкие земли не извлекаются, однако на ряде российских предприятий (ПАО "ФосАгро", г. Великий Новгород, ОАО "Гидрометаллургический завод" в г. Лермонтов Ставропольского края, ГК "Скайград" в г. Юбилейный Московской обл., АО "ФосАгроЧереповец" в г. Череповец) велось опытное производство РЗМ-продукции из апатита и фосфогипса.

ЗАО "Северо-Западная фосфорная компания" на апатит-нефелиновом месторождении Олений Ручей в 2015 году добыла 14, 9 тыс. т РЗМ. Относительно предыдущего года добыча увеличилась на 5 тыс. т или 33, 5 % и составила 17 % от всей российской добычи.

ООО "Ловозерский ГОК" ведет добычу лопаритовых руд, содержащих попутные РЗМ цериевой группы Ловозерского месторождения в Мурманской области. Добыча ведется на двух участках - Карнасурт и Кедыквырпахк. Это единственное в России месторождение, из руд которого осуществляется извлечение РЗМ попутно с титаном, танталом и ниобием. В 2015 г. на руднике Карнасурт добыто 159 тыс. т руды, содержащей 2, 7 тыс. т РЗМ. По сравнению с предыдущим годом добыча РЗМ увеличилась на 0, 5 тыс. т.

Переработка добытой лопаритовой руды производится на Карнасутской обогатительной фабрике. В 2015 г. на ней переработано 394, 24 тыс. т руды с содержанием лопарита 2, 4 %, из которой получено 7816 т лопаритового концентрата с содержанием лопарита 97, 25 %.

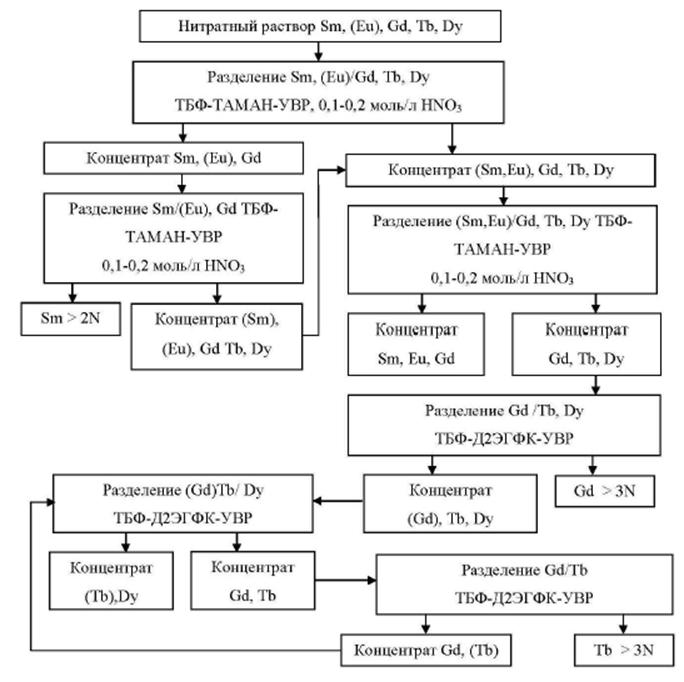

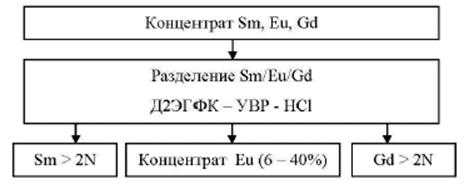

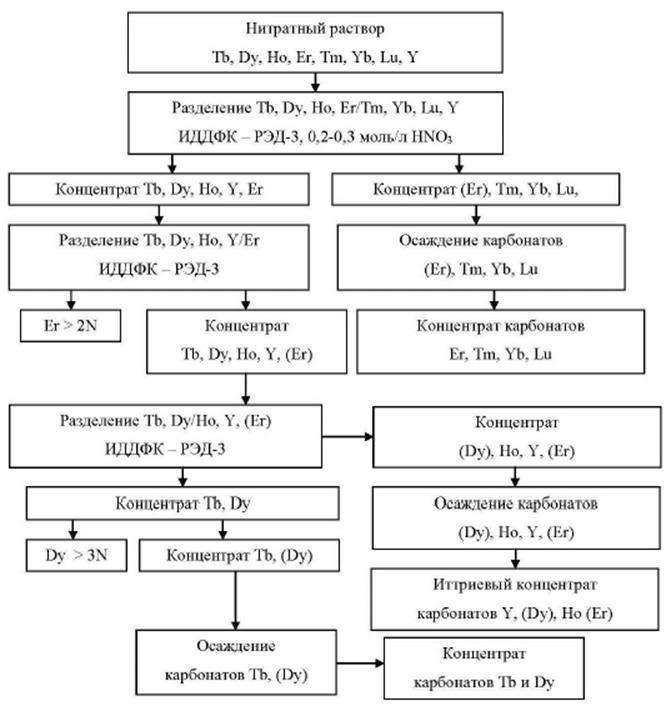

Весь лопаритовый концентрат для дальнейшей переработки направляется на Соликамский магниевый завод (СМЗ), выпускающий из него разнообразную редкоземельную продукцию: карбонаты и оксиды Sm, Eu, Gd, La, Nd, Pr, Ce, дидима (смесь оксидов Pr + Dy), азотнокислые растворы РЗМ, а также оксиды и хлориды Nb и Ta и титановую губку. Объем переработанного на СМЗ лопаритового концентрата в 2015 г. составил 8509 т, на 10, 5 % больше, чем в предыдущем году. Производство РЗМ-продукции увеличилось на 178 т или на 8 % относительно 2014 г. и составило 2312 т. Это не превысило 2 % выпуска соединений РЗМ в мире; роль России в этой отрасли незначительна и несопоставима с вкладами ведущих продуцентов - Китая, Австралии, Индии.

Производство исходных карбонатов в 2015 г. на СМЗ составило 1553, 6 т. Карбонаты РЗМ имеют ограниченную сферу применения и в основном используются для производства частично разделенных и индивидуальных РЗМ. В 2013 г. на Соликамском магниевом заводе организована линия по разделению коллективных соединений РЗМ и ведется разделение части выпускаемого смешанного продукта. В 2015 г. на заводе выпущено 758, 7 т разделенных продуктов.

Небольшая часть (около 10 % в 2015 г.) произведенных на СМЗ соединений редкоземельных металлов, как коллективных, так и разделенных, отправляется отечественным потребителям. В 2015 г. на внутреннем рынке продано 228, 6 т, в том числе 4, 9 т в составе исходных карбонатов и 223, 7 т в составе разделенных продуктов.

Объем поставок растет второй год подряд, причем это происходит исключительно за счет разделенных продуктов. За период 2013-2015 гг. продажи коллективных соединений российским потребителям снизились почти на порядок, в то время как поставки разделенных продуктов выросли почти в тридцать пять раз.

Продукция Соликамского магниевого завода отличается высоким качеством и востребована на мировом рынке. Однако мощностей по разделению редких земель в России недостаточно, поэтому основная масса карбонатов РЗМ производства Соликамского магниевого завода поставляется компании AS Silmet в Эстонию и Иртышской редкоземельной компании в Казахстан, где эти соединения перерабатываются в разделенные продукты и металлы. Суммарно было экспортировано 2083, 7 т различных соединений РЗМ, в том числе 1548, 7 т в виде исходных карбонатов и 535 т в составе продуктов разделения.

Динамику мировых цен на редкоземельную продукцию определяет их главный поставщик - Китай. До 2010 г. продукция китайского производства продавалась на мировом рынке по демпинговым ценам, что привело к закрытию практически всех РЗМ-производств за пределами Китая из-за нерентабельности и беспрецедентной монополизации отрасли. В этот же период в КНР была налажена полная производственная цепочка от добычи РЗМ до выпуска индивидуальных элементов и синтезированных соединений по эффективной технологии, позволяющей получать металлы со степенью очистки 99, 9999 %.