![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 13-2016 ПРОИЗВОДСТВО СВИНЦА, ЦИНКА И КАДМИЯ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 13-2016 ПРОИЗВОДСТВО СВИНЦА, ЦИНКА И КАДМИЯ

ИТС 13-2016 ПРОИЗВОДСТВО СВИНЦА, ЦИНКА И КАДМИЯ

Production of lead, zinc and cadmium

Дата введения - 1 июля 2017 г.

Введение

Информационно-технический справочник по наилучшим доступным технологиям (далее - справочник НДТ) "Производство свинца, цинка и кадмия" разработан на основании анализа распространенных в Российской Федерации и перспективных технологий, оборудования, сырья, других ресурсов с учетом климатических, экономических и социальных особенностей Российской Федерации.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" [1] объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории. Производство цинка, свинца и кадмия включено в I категорию и отнесено к областям применения наилучших доступных технологий (НДТ). Профильные предприятия рассматриваются как объекты, деятельность которых оказывает значительное негативное воздействие на окружающую среду и которые обязаны получать комплексные экологические разрешения на осуществление своей деятельности. Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды. Хозяйствующие субъекты должны принимать все необходимые предупредительные меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование ресурсов, в частности посредством внедрения НДТ, которые дают возможность обеспечить выполнение экологических требований.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7-ФЗ [1], согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 [2], формат описания технологий - ПНСТ 23-2014 [3], термины приведены в соответствии с ПНСТ 22-2014 [4].

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства свинца, олова, цинка и кадмия по основным переделам. Также в разделе 1 приведен краткий обзор экологических аспектов производства свинца, олова, цинка и кадмия.

В разделе 2 представлены сведения о технологических процессах, применяемых при:

- производстве свинца, олова, цинка и кадмия из первичного и вторичного сырья;

- производстве сплавов и полуфабрикатов;

- вспомогательных производственных процессах.

В разделе 3 дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства свинца, цинка и кадмия в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665).

В разделе 5 приведено краткое описание НДТ для производства свинца, цинка и кадмия, включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведены краткие сведения о новых технологических и технических решениях (не применяемых в России на момент подготовки справочника НДТ), направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки настоящего справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [5].

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Разработчик

Настоящий справочник НДТ разработан технической рабочей группой N 13 (ТРГ 13) "Производство свинца, цинка и кадмия", созданной приказом Росстандарта от 4 марта 2016 г N 227. Перечень организаций и их представителей, принимавших участие в разработке настоящего справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве свинца, цинка и кадмия технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить эмиссии в окружающую среду, водо-потребление, повысить энергоэффективность, обеспечить экономию ресурсов. Из числа описанных технологических процессов, технических способов, методов выделены решения, отнесенные к наилучшим доступным технологиям (НДТ). В настоящем справочнике НДТ установлены технологические показатели, соответствующие выделенным НДТ.

4 Взаимосвязь с международными, региональными аналогами

Настоящий справочник НДТ разработан на основе европейского справочника НДТ для предприятий цветной металлургии (Best Available Techniques (BAT) Reference Document for the Non-Ferrous Metals Industries) с учетом особенностей производства свинца, цинка и кадмия в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, технических способах, методах, применяемых при производстве свинца, цинка и кадмия в Российской Федерации, была собрана в процессе разработки настоящего справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2016 г. N 1889.

Настоящий справочник НДТ введен в действие с 1 июля 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- процессы производства первичных и вторичных цинка, свинца и олова;

- процессы рафинирования свинца;

- процессы переплавки, легирования цинка и свинца с получением товарного продукта (цинк, свинец и сплавы на их основе в слитках);

- процессы производства кадмия.

Настоящий справочник НДТ распространяется на методы производства как первичных, так и вторичных цинка, свинца, олова и кадмия. Первичные свинец, олово и цинк получают из рудного сырья. Вторичное производство цинка включает переработку цинксодержащих продуктов, таких как оцинкованный прокат, продукты из латуни и изделия, полученные с помощью литья под давлением. Вторичное извлечение также осуществляется при плавке оцинкованного стального скрапа в электродуговых печах (ЭДП), в процессе которой цинк возгоняется, улавливается в составе отходящей пыли и извлекается с помощью специальных технологий. Вторичное производство свинца включает переработку различных продуктов, содержащих свинец, например аккумуляторов, листового свинца. Также перерабатываются отходы и побочные продукты других производств: кеки, шламы, пыли и т.д.

Настоящий справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы (пирометаллургические, гидрометаллургические и электролитические);

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение и подготовка продукции;

- производство серной кислоты из отходящих газов цинкового производства.

Настоящий справочник НДТ не распространяется на:

- добычу и обогащение цинковых, свинцовых и полиметаллических руд на месторождениях;

- вопросы, которые касаются исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве свинца, цинка и кадмия и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения правительства Российской Федерации от 31 октября 2014 г. N 2178-р) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

ИТС 8-2016 Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Методы очистки выбросов загрязняющих веществ в атмосферный воздух |

ИТС 22-2016 Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях |

|

Хранение и обработка материалов |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Промышленные системы охлаждения, например градирни, пластинчатые теплообменники |

ИТС 20-2016 Промышленные системы охлаждения |

|

Обращение с отходами |

ИТС 9-2016 Обезвреживание отходов термическим способом (сжигание отходов) ИТС 15-2016 Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов) |

|

Выработка пара и электроэнергии на тепловых станциях |

Сжигание топлива на крупных установках в целях производства энергии |

|

Вопросы производственно-экологического контроля |

ИТС 22.1-2016 Общие принципы производственного экологического контроля и его метрологического обеспечения |

В настоящем справочнике НДТ использованы термины и определения в соответствии с [4].

Раздел 1. Общая информация о рассматриваемой отрасли промышленности

1.1 Цинк

1.1.1 Общая информация

Цинк - голубовато-серебристый блестящий металл средней твердости. В сухом воздухе цинк тускнеет, покрываясь тонкой пленкой оксида, защищающей металл от дальнейшего окисления. Металл высокой чистоты пластичен, и его можно прокатывать в листы и фольгу.

Цинк является одним из базовых металлов на Лондонской бирже металлов (ЛБМ). В связи с этим производство цинка основано на стандарте Special High Grade Zinc/цинк особой чистоты (содержание цинка - 99, 995%), определяемом самой ЛБМ. В EN 1179:2003 используется обозначение марки Z1, в ASTM B6:07 - LME (Z12002).

В Российской Федерации требования к первичному цинку в чушках и блоках, а также марки цинка установлены в ГОСТ 3640-94 "Цинк. Технические условия". Все отечественные марки цинка предусматривают чистоту металла не менее 97, 5%.

Цинк находится на третьем месте по применению среди цветных металлов после алюминия и меди. Конечное использование цинка охватывает широкий спектр применений, наиболее важное из которых - защита от коррозии поверхностей различного рода стальных деталей и элементов конструкций. Другими важнейшими областями применения являются производство цинковых сплавов (латуни, бронзы, сплавов для литья под давлением) и выпуск полуфабрикатов на основе цинка. Соответствующие продукты широко применяются в строительстве, в производстве бытовых приборов и в автомобильной промышленности.

Россия обладает значительной сырьевой базой и занимает второе место в мире по запасам цинксодержащих руд после Австралии. Существующие в России запасы оцениваются в 60, 4 млн т (цинк в руде). Это почти 10% от общих запасов цинка в мире. Перечень основных разведанных месторождений цинксодержащих руд на территории Российской Федерации приведен в таблице 1.1.

Таблица 1.1 - Основные месторождения цинка

|

Месторождение |

Геолого-промышленный тип |

Запасы, млн т |

Доля в балансовых запасах Российской Федерации, % |

Среднее содержание цинка в руде, % |

Добыча в 2013 году, тыс. т | |

|

A + B + C1 |

С2 | |||||

|

ООО "Инвест ЕвроКомпани" | ||||||

|

Холоднинское (Республика Бурятия) |

Колчеданно-полиметаллический |

13, 3 |

7, 9 |

35, 1 |

3, 99 |

0 |

|

ООО "Техпроминвест" | ||||||

|

Озерное (Республика Бурятия) |

Колчеданно-полиметаллический |

7, 7 |

0, 6 |

13, 7 |

6, 16 |

0 |

|

ОАО "Сибирь-Полиметаллы" | ||||||

|

Корбалихинское (Алтайский карай) |

Колчеданно-полиметаллический |

2, 3 |

0, 1 |

4 |

9, 81 |

0, 04 |

|

ОАО "Горевский ГОК" | ||||||

|

Горевское (Красноярский край) |

Колчеданно-полиметаллический |

1 |

0, 8 |

2, 9 |

1, 38 |

33, 6 |

|

ООО "Лунсин" | ||||||

|

Кызыл-Таштыгское (Республика Тыва) |

Колчеданно-полиметаллический |

1, 1 |

0, 2 |

2, 1 |

10, 19 |

30, 5 |

|

ООО "Сибирские цветные металлы" | ||||||

|

Сардана (Республика Саха (Якутия)) |

Стратиформный |

0 |

1, 9 |

3, 2 |

10, 5 |

0 |

|

ОАО "Гайский ГОК" | ||||||

|

Гайское (Оренбургская область) |

Цинково-медноколчеданный |

1, 4 |

0, 2 |

2, 7 |

0, 52 |

30, 7 |

|

ОАО "Учалинский ГОК" | ||||||

|

Ново-Учалинское (Республика Башкортостан) |

Цинково-медноколчеданный |

2, 1 |

1 |

5 |

2, 95 |

0 |

|

Узельгинское (Челябинская область) |

1, 2 |

0, 07 |

2, 1 |

2, 32 |

60, 7 | |

|

Учалинское (Республика Башкортостан) |

0, 3 |

0, 02 |

0, 6 |

4, 5 |

53, 8 | |

|

ООО "Башкирская медь" | ||||||

|

Подольское (Республика Башкортостан) |

Цинково-медноколчеданный |

1, 1 |

0, 01 |

1, 8 |

1, 34 |

0 |

|

Юбилейное (Республика Башкортостан) |

1 |

0, 03 |

2, 3 |

1, 24 |

5, 1 | |

|

ООО "Святогор" | ||||||

|

Тарньерское (Свердловская область) |

Цинково-медноколчеданный |

0, 2 |

0 |

0, 4 |

5, 63 |

12, 7 |

|

АО "Первая горнорудная компания" | ||||||

|

Павловское (Архангельская область) |

Стратиформный |

0, 06 |

1, 96 |

3, 3 |

6, 61 |

0 |

|

ЗАО "Ормет" | ||||||

|

Джусинское(1) (Оренбургская область) |

Цинково-медноколчеданный |

81, 9 тыс. т(1) |

- |

0, 91% |

2, 4(2) | |

|

Весенне-Аралчинское (Оренбургская обл./Казахстан) |

Цинково-медноколчеданный |

129, 7 тыс. т(1) |

- |

1, 88% |

0 | |

|

ОАО "Александринская ГРК" | ||||||

|

Александринское (Челябинская область) |

Цинково-медноколчеданный |

2, 8 тыс. т(1) |

- |

2, 84% |

16, 9(1) | |

|

Нераспределенный фонд | ||||||

|

Комсомольское (Оренбургская область) |

Цинково-медноколчеданный |

0, 7 |

0, 03 |

1, 2 |

2, 26% | |

|

Ново-Уркское (Кемеровская область) |

0, 5 |

0, 01 |

0, 9 |

2, 42% | ||

|

Всего на учете государственным балансом - 60, 4 млн т | ||||||

|

Источник - государственные доклады Минприроды Российской Федерации(4) и Правительства Оренбургской области(5), данные компаний. | ||||||

Сырьем для производства цинка служат концентраты, получаемые путем обогащения, цинковой руды на горно-обогатительных предприятиях, а также образующиеся в ходе производства вторичные цинксодержащие промпродукты. В 2014 году в мире из вторичных продуктов получено 4 млн т цинка, что составляет 30% от мирового выпуска, а в России - 4% от общего выпуска цинка в стране.

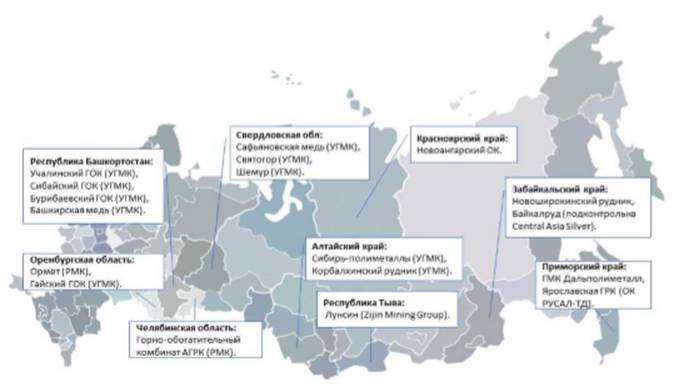

Перечень горно-обогатительных предприятий и снабжающих их месторождений приведен в таблице 1.2, а их местоположение показано на рисунке 1.1.

Таблица 1.2 - Горно-обогатительные мощности по производству цинкового концентрата

|

ГОК/предприятие |

Сырьевая база |

Мощности по производству, цинкового концентрата тыс. т в год |

Содержание цинка в концентрате |

Производство цинка в концентрате, тыс. т в год |

|

РМК(6) | ||||

|

Горно-обогатительный комбинат АГРК |

Рудник "Александринский" отрабатывается комбинированным способом с 2003 года. |

5 - 10 |

45, 0% |

2, 3 - 4, 5 |

|

Рудник "Чебачий" отрабатывается подземным способом. | ||||

|

Ормет |

Рудник "Джусинский" - отрабатывается открытым способом с 2004 года. С 2015 года добыча руды продолжится подземным способом. |

18 |

45, 0% |

8, 1 |

|

Рудник "Еленовский" - отрабатывается открытым способом с 2008 года. Медно-цинковые руды. | ||||

|

Строится рудник "Весенний" | ||||

|

УГМК(7) | ||||

|

Гайский ГОК |

Гайский открытый и подземный рудник. |

8 |

47, 0% |

3, 8 |

|

Учалинский ГОК |

Учалинский подземный рудник, рудник "Узельгинский". |

180 |

50, 0% |

90 |

|

Сибайский филиал Учалинского ГОКа |

2, 5 |

47, 5% |

1, 2 | |

|

Бурибаевский ГОК |

Месторождения "Бурибаевское", "Маканское", "Октябрьское" |

0, 7 |

36, 70% |

0, 3 |

|

Башкирская медь |

Месторождения "Юбилейное", группа Подольских месторождений. |

2 |

47% |

0, 9 |

|

Сибирь-полиметаллы |

Месторождение "Корбалхинское". |

52, 6 |

50, 0% |

26, 3 |

|

Шемур |

Месторождение "Ново-Шемурское". Медно-цинковые руды. |

18 |

46, 0% |

8, 3 |

|

Сибайский ГОК |

Месторождения "Сибайское", "Камаганское". |

0, 8 |

47, 0% |

0, 4 |

|

Святогор |

Северный медно-цинковый рудник. Месторождение "Тарньреское" |

17 |

47, 0% |

8 |

|

Другие(8) | ||||

|

Лунсин (Zijin Mining Group) |

Кызыл - Таштыгское полиметаллическое месторождение |

15 |

45, 0% |

6, 8 |

|

ГМК Дальполиметалл |

Месторождения "Николаевское", "Партизанское", "Верхнее", "Майминовское", "Южное", "Силинское". Свинцово-цинк-серебряное оруденение. |

30 |

50, 0% |

15 |

|

Новоангарский ОК (Горьевский ГОК) |

Горевское месторождение. Добыча открытым способом |

45, 3 |

40, 0% |

18, 1 |

|

Новоширокинский рудник |

Ново-Широкинское месторождение |

8 |

50, 0% |

4 |

|

Байкалруд (подконтрольна Central Asia Silver) |

Нойон-Тологойское свинцово-цинковое месторождение |

25 |

48, 0% |

12 |

|

Ярославская ГРК (ОК РУСАЛ-ТД) |

Вознесенское месторождения флюоритовых руд (В настоящее время производство цинкового концентрата остановлено) |

6 |

47, 0% |

- |

|

Итого: |

205, 5 - 207, 7 | |||

|

Источник - данные компаний, РАО РЖД. | ||||

Рисунок 1.1 - Территориальное размещение предприятий по производству цинкового концентрата

1.1.2 Производство цинка

Существуют два способа извлечения цинка из концентрата: пирометаллургический и гидрометаллургический. Несмотря на то, что гидрометаллургический процесс предъявляет более жесткие требования к качеству сырья и, как правило, связан с большими капитальными затратами, 95% цинка в мире получают гидрометаллургическим способом*(9).

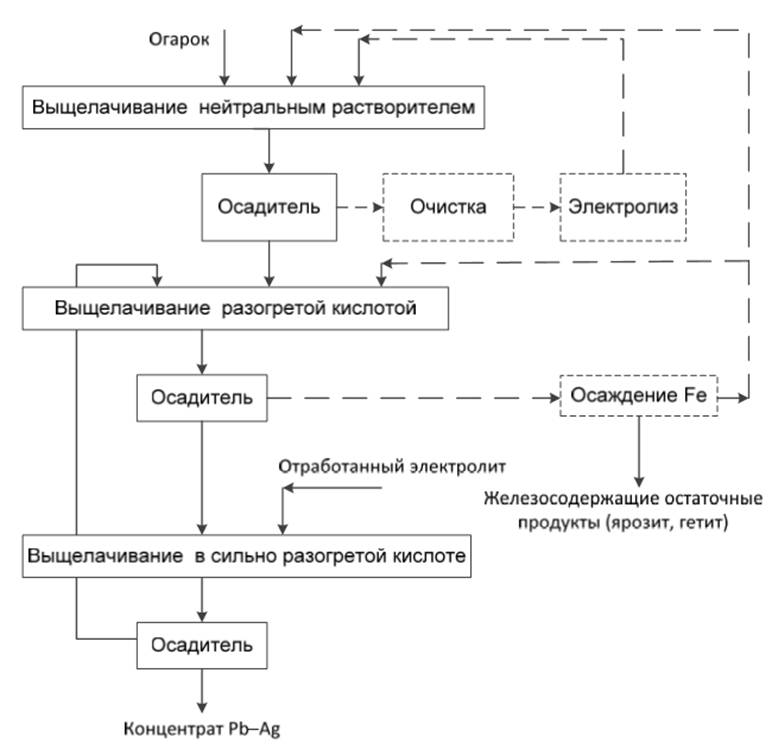

На российских цинковых заводах применяется только гидрометаллургический способ, предусматривающий выщелачивание цинка из предварительно обожженного концентрата раствором серной кислоты. После окислительного обжига цинкового концентрата производятся:

- выщелачивание цинкового огарка;

- очистка цинкового раствора от примесей;

- электролиз сульфатных цинковых растворов с получением катодного цинка;

- переплавка катодного цинка для получения товарного цинка.

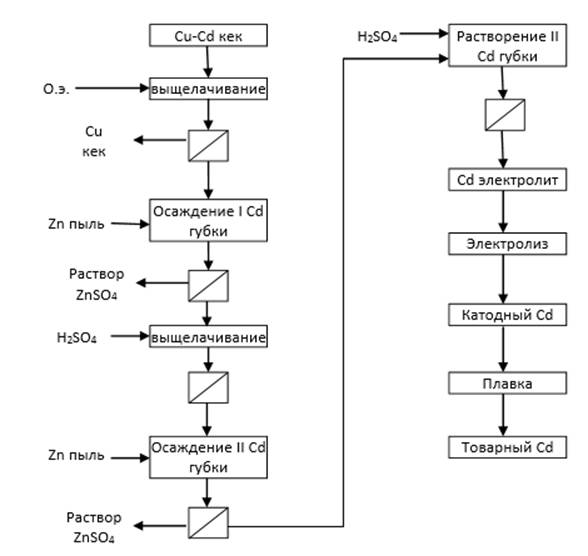

При реализации гидрометаллургического способа производства цинка образуются полупродукты - цинковый кек и медно-кадмиевый кек. В России цинковые кеки перерабатываются для извлечения цинка и свинца в вельц-печах (за рубежом цинковые кеки, в основном, перерабатываются в гидрометаллургическом цикле).

Вельц-печи являются универсальными агрегатами, и в них можно перерабатывать цинксодержащие промежуточные продукты и отходы. В 2014 году в мире в вельц-печах было переработано 85% образующихся промежуточных продуктов (в основном, пыли черной и цветной металлургии).

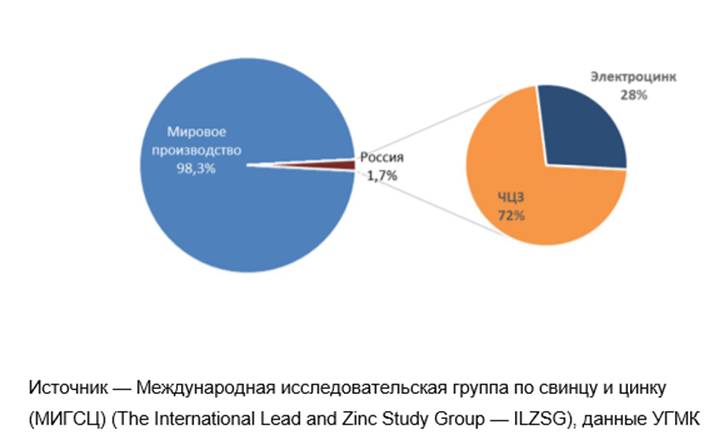

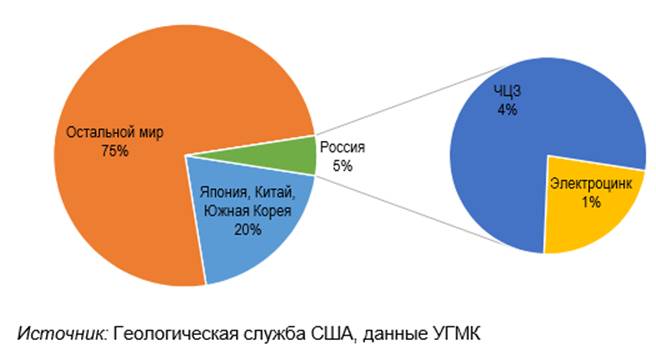

Доля России от общего мирового производства цинка (включая цинк-алюминиевые сплавы) составляет 1, 7%. По итогам 2015 года в Российской Федерации было произведено 237 тыс. т (см. рисунок 1.2). На рынке присутствуют два производителя цинка: ОАО "Челябинский цинковый завод" (ЧЦЗ) (Челябинская обл.) и ОАО "Электроцинк" (Республика Северная Осетия-Алания). Суммарные мощности данных предприятий составляют 300 тыс. т цинка в год.

Рисунок 1.2 - Доля России в мировом производстве цинка

От общего российского производства цинка и цинк-алюминиевых сплавов на долю производства цинк-алюминиевых сплавов приходится 56%.

Рисунок 1.3 - Территориальное размещение предприятий по производству цинка

1.1.3 Потребление цинка

В 2014 году 50% от общего выпуска цинка в мире использовалось для нанесения защитных покрытий на стальные изделия. До 17% общего потребления цинка приходилось на выпуск таких сплавов, как латунь и бронза, а еще 17% - сплава для литья под давлением. На производство оксида цинка и других химических соединений приходилось около 6% от общего потребления цинка. Использование при производстве цинковых полуфабрикатов (цинковый прокат в виде тонкого листа и ленты) составило 6%.

В течение последних лет в мире сохраняется нарастающий дефицит цинка, поскольку темпы роста его потребления опережают мощности существующих предприятий. Так, в 2014 году мировой выпуск цинка составил 13, 2 млн т, а потребление цинка - 13, 5 млн т.

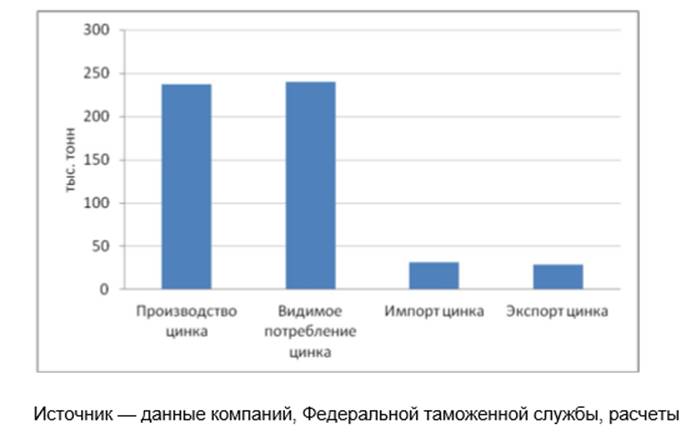

Видимое потребление цинка (включая цинк-алюминиевые сплавы) в России в 2015 году составило 240, 2 тыс. т. Доля импортного цинка составляет 13, 3% (31, 9 тыс. т). Большая часть цинка импортируется из Казахстана (65%) (см. рисунок 1.4).

Рисунок 1.4 - Видимое потребление цинка в России в 2015 году

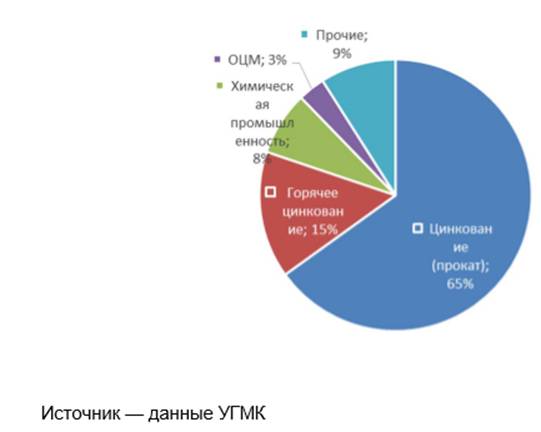

Отраслевая структура потребления цинка на внутреннем рынке Российской Федерации выглядит следующим образом (см. рисунок 1.5): большая часть приходится на производителей оцинкованного проката - 65%; следом идут предприятия, занимающиеся оцинкованием металлоконструкций, - 15%; на химическую промышленность приходится 8%; на предприятия по обработке цветных металлов - всего 3%.

Рисунок 1.5 - Отраслевая структура потребления цинка в Российской Федерации

1.1.4 Основные экологические проблемы

Исторически главной экологической проблемой, связанной с производством цинка из первичных материалов, были выбросы диоксида серы, образующиеся при обжиге и плавке сульфидных концентратов. Эта проблема была эффективно решена металлургическими предприятиями ЕС, но в России она еще остается актуальной.

При выщелачивании огарка и других материалов образуются растворы с высоким содержанием железа. Осаждение железа из растворов приводит к получению значительных объемов твердых отходов, которые содержат различные примеси. Утилизация этих отходов требует применения специальных методов и технологий.

Существенное значение имеют также неорганизованные выбросы, образующиеся в процессе спекания и обжига и др., их необходимо учитывать на всех стадиях процесса. Характерным примером такого рода выбросов являются выбросы кислотных паров в цехах электролиза цинка.

Цинк и содержащие его продукты хорошо поддаются вторичной переработке. Основанные на исторических данных по потреблению цинка и информации о жизненном цикле продукции оценки свидетельствуют о том, что вторичное извлечение позволяет использовать до 80% цинка из выработавших свой срок продуктов. Система вторичной переработки цинка достигла широкого развития и позволяет получать цинк как в виде чистого металла, так и в виде целого ряда других форм.

1.2 Кадмий

1.2.1 Общая информация

Кадмий относится к редким, рассеянным элементам: он содержится в виде изоморфной примеси во многих минералах и всегда в минералах цинка.

С коммерческой точки зрения кадмий относится к группе малых металлов, куда также входят сурьма, висмут, хром, кобальт, индий, магний, марганец, ртуть, селен, кремний, галлий, рений, германий.

В земной коре кадмия содержится около 1, 4·10-5% (по массе), это достаточно редкий элемент. Нигде в мире он не встречается в промышленных концентрациях, за исключением обнаруженных в 2005 году месторождений в провинции Гуйчжоу на юго-западе Китая, где его содержание составляет 2 - 8 кг/т.

Единственный минерал, который представляет интерес для получения кадмия - гринокит, так называемая "кадмиевая обманка". Его добывают вместе с фаеритом при разработке цинковых руд. В ходе переработки он концентрируется в побочных продуктах процесса, откуда его потом извлекают.

Основные области применения - производство никель-кадмиевых аккумуляторных батарей, где используются соли кадмия; производство пигментов и покрытий, где применяется металлический порошок кадмия. В последние годы около 10% металлического кадмия используется в производстве пигментов. В настоящее время никель-кадмиевые аккумуляторные батареи все чаще заменяются на литий-ионные.

В России производство кадмия регламентируется ГОСТ 1467-93 "Кадмий. Технические условия" и ГОСТ 22860-93 "Кадмий высокой чистоты. Технические условия".

1.2.2 Производство

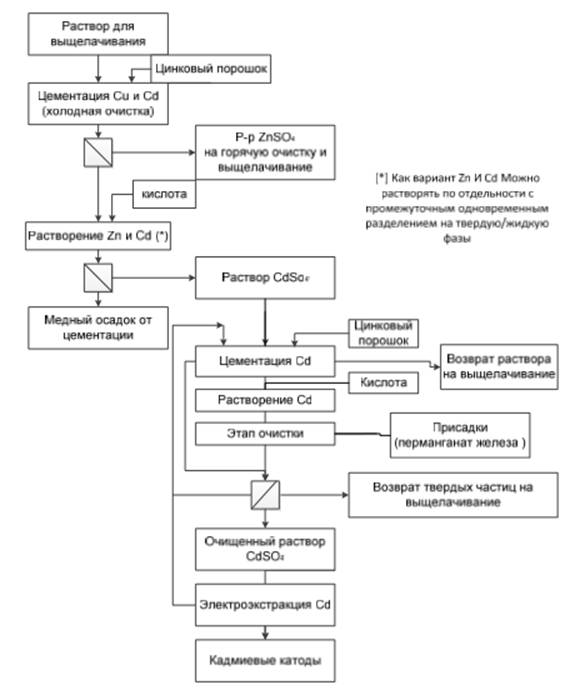

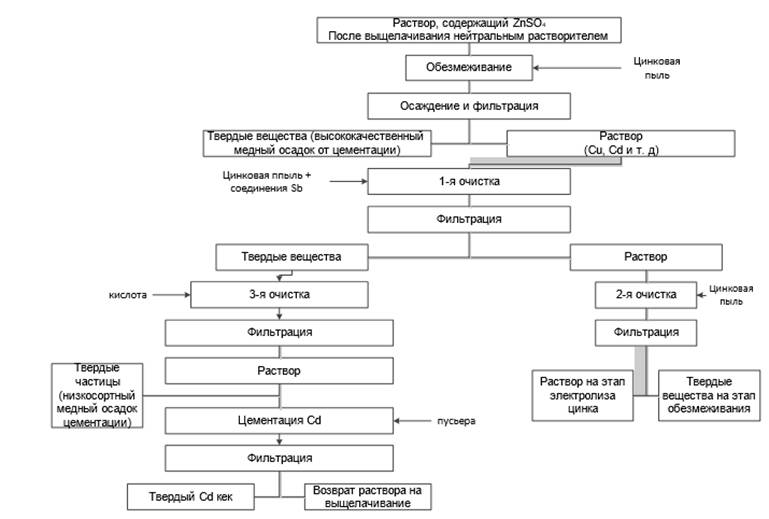

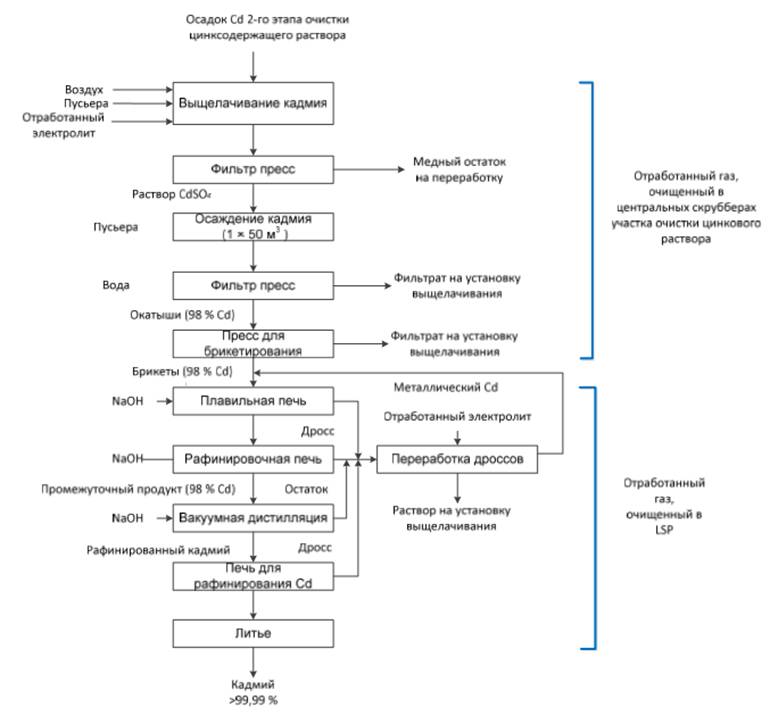

Кадмий может производиться пирометаллургическим, гидрометаллургическим, а также комбинированным способом. В мировой практике применяется преимущественно гидрометаллургический процесс.

По данным Геологической службы США (United States Geological Survey - USGS) мировое производство кадмия в 2015 году составило 24, 2 тыс. т (см. рисунок 1.6). Основными мировыми производителями кадмия являются Китай, Южная Корея и Япония, на долю которых суммарно приходится около 20% от мирового производства. На долю России приходится около 5% от общемирового производства.

Поскольку кадмий является побочным продуктом производства цинка, его выпуск в России полностью обеспечивается цинковыми заводами: ОАО "Электроцинк" и ОАО "Челябинский цинковый завод" (ЧЦЗ). Совокупное производство в 2015 году составило 1186 т, из которых 911 т приходятся на долю ОАО "ЧЦЗ", а оставшиеся 275 т - на долю ОАО "Электроцинк".

Рисунок 1.6 - Доля России в мировом производстве кадмия в 2015 году

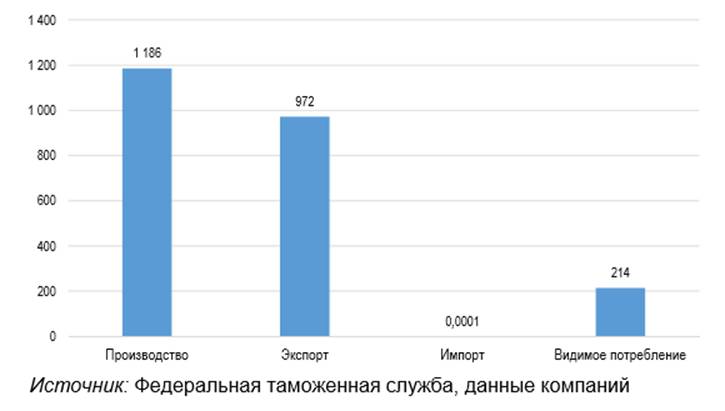

1.2.3 Потребление

Практически весь объем производимого в России кадмия экспортируется. Экспортные поставки кадмия в 2015 году, по данным Федеральной таможенной службы, составили почти 972 т; импортные - 0, 1 кг. Таким образом, видимое потребление кадмия в России по состоянию на 2015 год составляет 214 т (см. рисунок 1.7). Основная область потребления - производство никель-кадмиевых аккумуляторных батарей.

Рисунок 1.7 - Ключевые параметры российского рынка кадмия в 2015 году, т

1.2.4 Основные экологические проблемы

Производитель цинка может получать до 600 т кадмия в год. Производство кадмия должно тщательно контролироваться с целью предотвращения неорганизованных выбросов и максимально возможного улавливания пыли, содержащей кадмий.

Соединения кадмия необходимы для многих областей применения и не могут быть заменены на другие материалы. Кроме того, применение кадмия в перезаряжаемых аккумуляторах может быть выгодно и с экологической точки зрения.

Основным негативным последствием воздействия кадмия на здоровье человека является почечно-канальцевая дисфункция. Канальцевый некроз в запущенном состоянии является необратимым, поэтому предотвращение этой патологии важнее, чем своевременная диагностика. Долгий период биохимического полураспада кадмия может привести к продолжительному развитию заболеваний почек на протяжении многих лет, потому прошлое воздействие более опасно, чем настоящее.

1.3 Свинец и олово

1.3.1 Общая информация

Свинец

Свинец обладает рядом уникальных свойств: высокими пластичностью, ковкостью, плотностью, низкой температурой плавления, жидкотекучестью, отсутствием растворимости железа, а также чрезвычайной устойчивостью к коррозии и защитой от проникновения различных видов излучения, что определяет широкий спрос на него в различных отраслях промышленности как в виде металла допустимой чистоты, так и компонента сплавов.

Свинец является одним из базовых металлов на Лондонской бирже металлов (ЛБМ). В связи с этим производство свинца основано на EN 12659, повторяющим DIN 1719, с содержанием металла от 99, 940 (марка РВ 940R) до свинца высокой чистоты 99, 990 (марка РВ 990 R). В ASTM В29-92 имеются три марки выше 99, 90: марка L50006-99, 995, L50021-99, 97, L0049-99, 94.

В Российской Федерации требования к первичному свинцу в чушках и блоках, а также марки свинца установлены в ГОСТ 3778-98 "Свинец. Технические условия". Все отечественные марки свинца предусматривают чистоту металлы не менее 99, 50 (марка С3С). Высшая марка СО отвечает чистоте 99, 992, что немного выше европейского стандарта.

Для переработки сульфидных свинцовых концентратов применима как пирометаллургическая, так и гидрометаллургическая технология. Однако гидрометаллургические способы извлечения свинца вследствие технологического несовершенства неконкурентоспособны относительно пирометаллургических и до сего времени не нашли применения в промышленности.

Возможны три вида плавки свинца из сульфидных концентратов: реакционная, осадительная и восстановительная.

В настоящее время осадительная плавка, основанная на взаимодействии сульфида свинца с железом, потеряла свое значение.

В основе получения свинца методом реакционной плавки лежит химическое взаимодействие между его сульфидом и оксидом или сульфатом.

Протеканию этих реакция должен предшествовать частичный окислительный обжиг исходного концентрата, проводимый предварительно или в том же аппарате, в котором происходит реакционное взаимодействие.

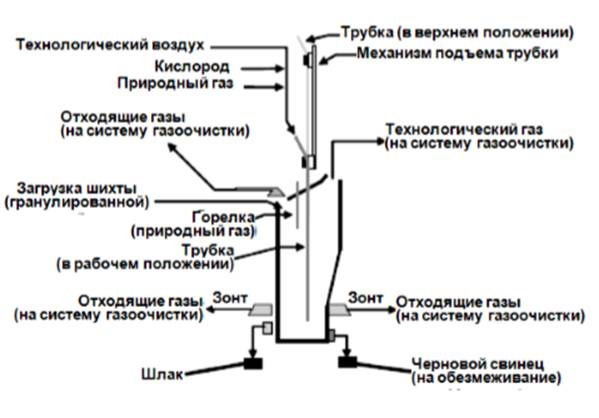

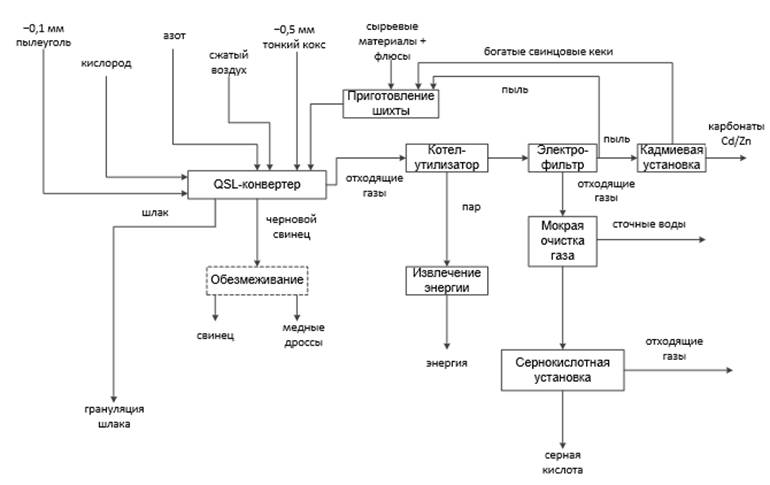

Реакционная плавка может быть осуществлена процессами КИВЦЭТ, QSL.

Широко применяемая восстановительная плавка осуществляется в шахтных печах. Перед плавкой свинцовые сульфидные концентраты подвергают обжигу с одновременным спеканием.

Классическим примером выплавки свинца в шахтных печах является процесс "Империал Смелтинг" (ISP).

Произведенный черновой свинец содержит 2% - 10% примесей. В числе примесей могут быть медь, сурьма, мышьяк, висмут, золото, серебро и др. Рафинирование чернового свинца можно проводить пирометаллургическим и электролитическим способами. Электролиз экономически оправдан только при небольшом содержании примесей и поэтому применяется в меньшей степени.

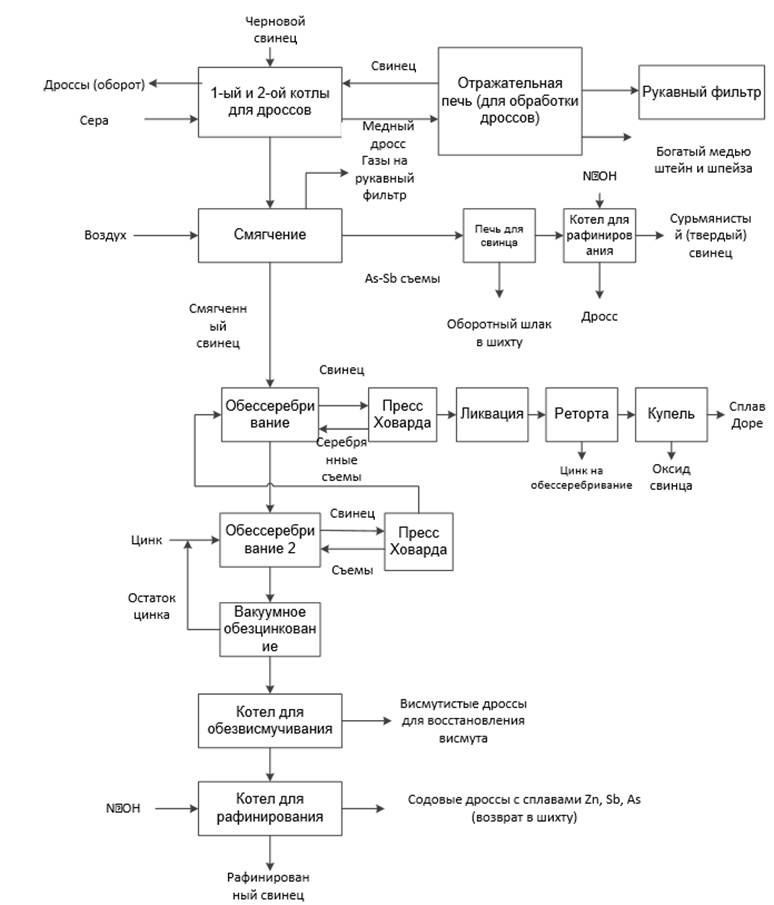

Пирометаллургическое рафинирование чернового свинца предусматривает последовательное выделение примесей с учетом химических свойств примесей или их соединений. На каждой стадии рафинирования образуются съемы (промежуточные продукты), в которые переходят примеси и часть свинца. Съемы подвергают дополнительной переработке. Технология огневого рафинирования чернового свинца включает следующие стадии: обезмеживание (очистку от меди); обестеллуривание; удаление мышьяка, сурьмы и олова; обессеребрение (извлечение серебра и золота); обесцинкование; обезвисмучивание; качественное (окончательное) рафинирование от кальция, магния, сурьмы и иногда цинка.

Продолжительность всего цикла рафинирования зависит от многих факторов и составляет около 100 ч.

Недра России богаты на свинец так же, как и на иные металлы и минералы. Американская геологическая служба (USGS) оценивает их в 9, 2 млн т., ставя на первое место Австралию (36 млн т.), затем Китай. Доля России в мировых природных запасах свинца оценивается в 7% - 8%. По этому показателю Российской Федерации уступает лишь Австралии и КНР. Государственная комиссия по запасам полезных ископаемых (ГКЗ) имеет свою методику подсчета, учитывающую и доказанные, и вероятные запасы. Подсчеты ГКЗ о наличии запасов свинца в 2013 году по России выглядели так:

- государственные балансовые или полностью исследованные запасы - 12, 6 млн т;

- предварительно оцененные ресурсы - 6, 75 млн т;

- забалансовые ресурсы - 1, 5 млн т;

- потенциальные ресурсы - 17 млн т.

Таким образом, их сумма выводит Российской Федерации на второе место на планете по запасам свинца.

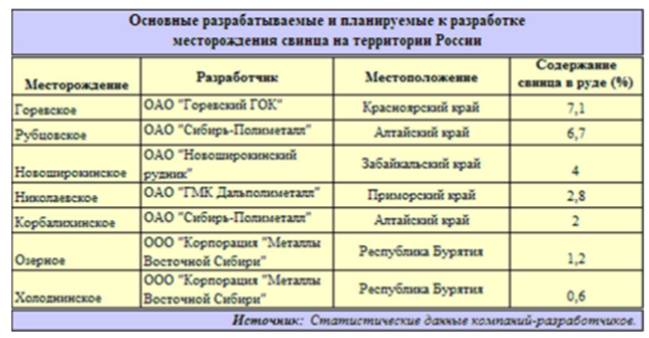

Балансовые запасы Российской Федерации находятся в 92 коренных месторождениях одиннадцати промышленных типов. Самые распространенные, на которых "стоит" промышленное производство свинца - это свинцово-цинковые и комплексные полиметаллические. Свинцово-цинковых месторождений насчитывается 42 (62% от всех залежей свинца). Наиболее крупные - Горевское (Красноярский край) и Озерное (Бурятия). Крупные полиметаллические месторождения свинца (всего их 26) размещены на территориях Бурятии (Холоднинское), Республики Тувы (Кызыл-Таштыгское), Алтайского края (Корбалихинское). Подобные залежи промышленного типа насчитывают 31% от общих запасов этого металла в Российской Федерации.

Рисунок 1.8 - распределение запасов свинца по регионам России

Почти 90% запасов металла Российской Федерации сконцентрировано в Сибири, еще 7% - на Дальнем Востоке. Около 70% российских запасов свинца сосредоточено в двух регионах на трех крупнейших месторождениях: Горевском в Красноярском крае (почти 44% разведанных запасов), Озерном и Холоднинском в Республике Бурятия.

Таблица 1.3 - Основные месторождения свинца на территории России

На протяжении длительного времени подавляющий объем добычи свинца в Российской Федерации обеспечивали два предприятия: ОАО "Горевский ГОК" и ОАО "ГМК Дальполиметалл". В последние годы в добыче свинца и производстве свинцовых концентратов появились новые участники - ОАО "Сибирь-Полиметалл" ("УГМК"), ООО "Корпорация "Металлы Восточной Сибири" (ИФК "Метрополь"), ОАО "Новоширокинский рудник" (СП ООО "Руссдраг-мет" и Kazzinc), а также ряд других компаний, способных резко наращивать экспортный потенциал отрасли.

Среднее содержание свинца в подтвержденных запасах России составляло 1, 12%, в то время, как в зарубежных странах оно соответствовало в основном 3% - 6%.

Вместе с тем на территории России имеются отдельные месторождения с уникальными запасами свинца - Горевское, с содержанием свинца 7, 06%. В целом в пяти месторождениях - Корбалихинском, Горевском, Озерном, Холоднинском, Николаевском - заключено 74% запасов свинца промышленных категорий.

Балансовые запасы свинца учитывались в 87 месторождениях, кроме того, в 19 месторождениях учитывались только забалансовые запасы. Степень разведанности месторождений достаточно высокая - из общих балансовых запасов 71% учтены по категориям A + B + C1 и 29% по категории С2.

Все свинцово-цинковые месторождения условно разделены на собственно свинцово-цинковые, где свинец является основным компонентом, и свинецсодержащие, где этот элемент является попутным.

Из 87 месторождений к свинцово-цинковым отнесены 62 и 25 к свинецсодержащим. В том числе 12 медных, 8 оловорудных, 4 золото-серебряных и 1 молибденовое.

Основные геолого-промышленные типы свинцово содержащих месторождений. Распространенные в Российской Федерации и за рубежом, приведены в таблице 1.4.

Таблица 1.4 - Удельный вес геолого-промышленных типов свинецсодержащих месторождений

|

Геолого-промышленные типы месторождений свинца |

Удельный вес различных типов месторождений (свинец), % | |||

|

в запасах категории A + B + C |

в добыче | |||

|

Мир |

Россия |

Мир |

Россия | |

|

1. Свинцовые месторождения: 1.1. Геолого-промышленные типы: |

97 - 100 |

93, 4 |

81 - 94 |

90, 2 |

|

1.1.1. Колчеданно-полиметаллические месторождения докембрийские и фанерозойские |

63 - 65 |

80, 1 |

47 - 50 |

14, 4 |

|

1.1.2. Стратиформные месторождения |

25 - 28 |

- |

28 - 30 |

- |

|

1.1.3. Скарновые месторождения и метасоматические залежи в известняках |

7 - 10 |

7, 2 |

2 - 10 |

63, 7 |

|

1.1.4. Жильные месторождения |

2 |

6, 1 |

4 |

12, 1 |

|

1.2. Типы руд: | ||||

|

1.2.1. Свинцовые |

- |

64, 4 |

- |

81, 6 |

|

1.2.2. Полиметаллический |

- |

27, 9 |

- |

- |

|

1.2.3. Серноколчеданный |

0 |

0, 2 |

- |

- |

|

1.2.4. Оловянно-свинцовый |

- |

0, 9 |

- |

8, 6 |

|

2. Свинецсодержащие месторождения |

- |

6, 6 |

- |

9, 8 |

|

в том числе: | ||||

|

2.1. Медные (медноколчеданные) |

- |

2, 0 |

- |

3, 9 |

|

2.2. Оловорудные |

- |

1, 6 |

- |

4, 7 |

|

2.3. Молибденовые |

- |

2, 3 |

- |

0, 4 |

|

2.4. Плавикошпатовые |

- |

- |

- |

- |

|

2.5. Золото-серебряные |

- |

0, 7 |

- |

0, 8 |

В настоящее время число предприятий, перерабатывающих руды цветных металлов с выпуском цветных металлов, сократилось. Перестали перерабатывать свинецсодержащие полиметаллические руды. АО "Садонский СЦК" (ликвидирован в 2011 году), АО "Салаирский ГОК" (ликвидирован в 2008 году), АО "Алтайполимет" и ЗАО "Полиметалл" перешли на выработку и обогащение медной руды. Одновременно наращивают мощности ОАО "Уральская горно-металлургическая компания" и АО "Горевский ГОК", последний является главным производителем свинцовых концентратов на ближайшее десятилетие. Содержание свинца (вес. %) в рудах с крайними значениями следующее:

- АО "Горевский ГОК" - 7, 06;

- АО "Дальполиметалл" - 1, 96.

Обогащение полиметаллических свинцово-цинковых, свинцово-цинково-медных руд осуществляется флотацией по коллективно-селективным или селективным схемам с получением кондиционных медных, свинцовых и цинковых концентратов. Однако показатели извлечения ценных компонентов в соответствующие концентраты находятся на уровне 60 - 87, что приводит к значительным потерям металлов в разноименных концентратах. Так из руды Карболихинского месторождения, содержащей 8, 7% цинка, 1, 8% свинца, 1, 3% меди, извлечение металлов в одноименные концентраты составляет соответственно 85, 5; 77, 9; 65%; из руд Рубцовского месторождения, содержащего 10, 90 цинка, 6, 01 свинца, 4, 26 меди, соответственно - 65, 1; 72, 1, 61, 2% из руд Озерного месторождения, содержащего 4, 3 цинка, 0, 9 свинца, соответственно - 85% - 87% и 55% - 60% из руд Горевского месторождения, содержащего 1, 22% цинка и 6, 42% свинца извлечение металлов в одноименные концентраты составляет соответственно 50, 4 и 87, 7%. При этом расходы реагентов депрессоров (цинкового купороса, извести, цианида, сернистого натрия и т.д.) в ряде случаев превышают килограммы на тонну руды, что делает бесперспективным освоение ряда месторождений. В этом случае вновь возникает необходимость разработки комбинированных обогатительно-металлургических процессов переработки коллективных концентратов или полупродуктов, что позволит резко повысить извлечение всех ценных компонентов (в том числе и попутчиков), уменьшать расходы на обогащение.

Качество свинцовых концентратов определяется содержанием в них свинца. Металлов-примесей и составом компонентов пустой породы. С технологической точки зрения свинцовые концентраты грубо можно разделить на весьма богатые. Содержащие от 70% до 80% свинца при малом содержании кремнезема, сурьмы и других примесей, и на прочие концентраты, содержащие менее 70% свинца и заметные количества других сопутствующих металлов. Эти прочие концентраты включают как богатые концентраты с 55% - 70% свинца. Так и концентраты, содержащие менее 55% свинца и много примесей.

Основную массу свинца выплавляют из концентратов. Получаемых из сульфидных или смешанных руд самого различного состава и содержащих менее 70% этого металла. В большинстве случаев руды носят полиметаллический характер, поэтому качество получаемых концентратов во многом зависит от минералогического состава руд, степени прорастания в них минералов и многих других факторов, влияющих на процесс обогащения. Но даже из весьма труднообогащаемых руд можно выделить достаточно удовлетворительные концентраты в результате перевода значительной части металлов в промежуточные продукты сложного состава. Расчеты показывают, что нередко целесообразно выделять такие продукты и подвергать их самостоятельной переработке, чтобы получать богатые и достаточно чистые концентраты.

Несмотря на достаточную базу минерального сырья, подавляющий объем выпускаемого в России свинца производят из вторичного сырья: аккумуляторного лома, пыли и кеков других производств цветной металлургии.

Основными производителями свинца в России являются:

- ООО "Фрегат" производит высококачественный свинец и сплавы на его основе;

- ОАО "Рязцветмет" - производит высококачественный свинец и сплавы на его основе;

- ЗАО "Метком Групп Зарайск" производит вторичный марочный свинец, свинцово-сурьмяные сплавы;

- ЗАО "Агроприбор" производит свинец и сплавы на его основе, оловянные, свинцовые и кальциевые баббиты;

- ОАО "Электроцинк" - производит свинец, цинк, кадмий, серную кислоту и т.д.*(10)

- ОАО "Челябинский цинковый завод" производит цинк, медный клинкер, свинцовый кек, металлы редкие, индий, кадмий, серную кислоту;

- ЗАО "Комбинат по переработке вторичных ресурсов "Сплав" производит свинец, цинк и т.д.;

- ООО "Курский аккумуляторный завод" производит свинцово-кислотные аккумуляторы, щелочные аккумуляторы, закрытые никель-кадмиевые аккумуляторы;

- ООО "АКОМ-инвест" производит мягкий свинец, свинцово-сурьмянистые аккумуляторные сплавы, свинцово-кальциевые аккумуляторные сплавы, сплавы свинца по индивидуальным требованиям Заказчика;

- ОАО "Тюменский аккумуляторный завод" производство свинцовых аккумуляторных батарей стартерных и стационарных;

- ЗАО "Эколидер" производство свинца и сплавов;

- ООО "Экорусметалл" производит рафинированный свинец чистотой 99, 98%, свинцово-сурьмянистые сплавы, кальций-алюминиевые сплавы.

В 2016 году УГМК планирует запустить свинцовое производство на базе Филиала ПСЦМ АО "Уралэлектромедь". Производительность переоборудованного цеха составит до 20 тыс. т чистого свинца в год.

Таблица 1.5 - Производство свинца по годам, тыс. т

|

2008 |

2009 |

2010 |

2011 |

2012 |

|

112, 0 |

106, 0 |

113, 0 |

142, 0 |

150, 0 |

Таблица 1.6 - Потребление свинца в России в общем объеме мирового потребления, тыс. т

|

2008 |

2009 |

2010 |

2011 |

2012 |

|

47, 7 |

33, 0 |

30, 0 |

30, 0 |

30, 0 |

Олово

Россия располагает одной из крупнейших в мире сырьевых баз олова - запасы металла достигают почти 2, 17 млн т, более чем в 1, 8 раза превышая запасы Китая - ключевого производителя олова в мире. В российской сырьевой базе олова представлены как коренные, так и россыпные объекты. Качество руд коренных месторождений в целом соответствует мировому уровню - среднее содержание олова на месторождениях, учтенных Государственным балансом запасов, составляет 0, 28%. В то же время качество отечественных россыпей, пески которых содержат в среднем 0, 6 кг/куб. м олова, заметно превосходит параметры, например, индонезийских объектов.

Таблица 1.7 - Основные месторождения олова и перечень эксплуатирующих их предприятий

|

Месторождение |

Тип руд |

Запасы, тыс. т |

Доля в балансовых запасах РФ, % |

Содержание олова в рудах |

Добыча в 2014 г., т | ||

|

А + В + C1 |

C2 | ||||||

|

ООО "Правоурмийское" | |||||||

|

Правоурмийское (Хабаровский край) |

Касситерит-турмалиновый |

62, 1 |

22, 4 |

3, 9 |

1, 17% |

1066 | |

|

ОАО "Оловянная рудная компания" | |||||||

|

Фестивальное (Хабаровский край) |

Касситерит-сульфидный |

57, 4 |

29, 5 |

4 |

0, 65% |

11 | |

|

Перевальное (Хабаровский край) |

Касситерит-многосульфидный |

30, 2 |

13 |

2 |

0, 53% |

0* | |

|

Нераспределенный фонд | |||||||

|

Депутатское (Республика Саха |

Касситерит-турмалиновый |

198, 3 |

57, 5 |

11, 8 |

1, 15% | ||

|

(Якутия)) | |||||||

|

Одинокое (Республика Саха (Якутия)) |

Касситерит-кварцевый |

125, 8 |

1, 8 |

5, 9 |

0, 32% | ||

|

Верхнее (Приморский край) |

Касситерит-хлоритовый |

93, 7 |

6 |

4, 6 |

0, 3% | ||

|

Тигриное (Приморский край) |

Касситерит-вольфрамит-кварцевый |

170, 5 |

15, 6 |

8, 6 |

0, 12% | ||

|

* "0" в последнем столбце означает, что в 2014 г. добыча на данном месторождении не велась по различным причинам. | |||||||

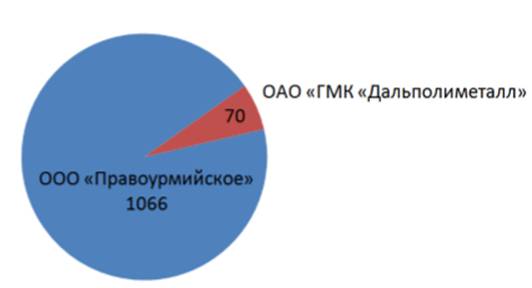

Добыча олова в стране в 2014 г. выросла по сравнению с 2013 г. почти втрое и составила 1136 т против 382 т годом ранее.

Рисунок 1.6-2 - Добыча олова российскими компаниями в 2014 г., т

Основным производителем олова в России является Новосибирский оловянный комбинат, мощности предприятия позволяют выпускать около 11 тыс. тонн олова в год.

1.3.2 Основные экологические проблемы отрасли

Свинцовое и оловянное производство представляет собой сложный многоступенчатый процесс с необходимостью строгого поддерживания санитарно-гигиенических условий труда и обеспечения экологической безопасности в районе расположения производственного объекта. Основными экологическими рисками при производстве синца и олова являются эмиссии в атмосферный воздух, сбросы загрязняющих веществ со сточными водами и образованием опасных твердых отходов. С точки зрения современного подхода к металлургии применяемые технологии не в полной мере совершенны, и поэтому продолжаются разработки и поиск новых технологических решений.

Раздел 2. Процессы производства цинка, свинца и кадмия

2.1 Общие производственные процессы

В производстве цинка, кадмия, свинца и олова используется ряд технологических процессов, разнообразное оборудование и различные методы. Для ясного представления излагаемой информации эти процессы и различия необходимо рассматривать в логическом порядке.

Методы снижения воздействия производственных установок на окружающую среду можно условно разделить на три категории:

1) Методы управления/менеджмента - методы, связанные с системами и процедурами управления проектированием и эксплуатацией производственного процесса, а также с подготовкой операторов и другого персонала.

2) Методы, интегрированные в производственный процесс, - это главным образом методы, связанные с предупреждением или снижением эмиссий, образующихся при реализации таких видов деятельности, как хранение, химические реакции, разделение и очистка различных материалов и веществ.

3) Методы борьбы с загрязнением - это методы "на конце трубы", направленные на сокращение эмиссий в воздух, водные объекты и на почву.

В настоящем разделе кратко описаны основные методы, которые применяются при производстве свинца. Там, где возможно, отдельно указываются методы, направленные на предотвращение или снижение эмиссий применительно к конкретным компонентам окружающей среды (воздух, вода, почва). В настоящем разделе также рассматривается, где и на каких этапах производственного цикла могут быть применены эти методы для совершенствования существующих процессов.

2.1.1 Системы менеджмента

Эффективный менеджмент имеет существенное значение для достижения высокой результативности природоохранной деятельности. Это важный компонент НДТ. Практика показывает, что наблюдаются значительные различия между экологической результативностью процесса, который управляется и реализуется хорошо, и аналогичного процесса, который управляется и реализуется плохо. Наиболее значимыми факторами, определяющими эту разницу, являются системы менеджмента и информационного взаимодействия.

Достижение высокой результативности требует приверженности принципам экологического менеджмента на всех уровнях менеджмента в компании: от правления или иного органа, определяющего политику компании, до руководителей объектов, участков и непосредственных операторов. Система должна определять цели и задачи и обеспечивать доведение до исполнителей соответствующих инструкций, а также информации о результатах деятельности. Стандартизированные на международном уровне (а) системы экологического менеджмента, определяемые требованиями стандарта ISO 14001; (б) системы менеджмента в области охраны здоровья и безопасности в соответствии с требованиями стандарта OHSAS 18001; (в) системы менеджмента качества, построенные на основе требований стандарта ISO 9000, позволяют формализовать системы менеджмента компаний и предприятий.

Хотя применение этих стандартов не является обязательным требованием, владельцам/операторам соответствующих установок следует учитывать преимущества, которые может обеспечить их внедрение. Применяемые в рамках соответствующих систем менеджмента методы также могут способствовать улучшению экономических показателей за счет повышения эффективности производства, снижения затрат на энергетические ресурсы и утилизацию отходов, повышения выхода металла. Таким образом, применение этих методов является важным фактором повышения результативности работы современной установки.

2.1.2 Энергетический менеджмент и энергоэффективность

Вопросы использования энергии при оценке НДТ в цветной металлургии в целом и при производстве металлов, входящих в область применения настоящего справочника НДТ, в частности имеют существенное значение. Так, например, существенная доля в общем производстве свинца обеспечивается за счет вторичных ресурсов. Поскольку удельные прямые выбросы плавильных заводов, перерабатывающих лом, в 3 раза ниже, чем выбросы плавильных заводов, работающих на первичном сырье, изготовление свинца из вторичных материалов исключает выбросы десятки тыс. т загрязняющих веществ и CO2.

Основным методом повышения энергоэффективности является использование систем энергоменеджмента, описанных в международном стандарте ISO 50001 или национальном стандарте ГОСТ Р ИСО 50001.

Утилизация энергии и тепла широко применяется и при производстве цветных металлов. Пирометаллургические процессы обжига, агломерации, плавки обычно сопровождаются интенсивным выделением тепла, содержащегося, в частности, в отходящих газах. Поэтому для утилизации тепла используются регенеративные и рекуперативные горелки, теплообменники и котлы. Пар или электроэнергия могут вырабатываться на заводе как для собственного использования, так и для внешних потребителей, например для муниципальных систем отопления, и для подогрева материалов или газообразного топлива. Технологии, применяемые для рекуперации тепла на различных объектах, могут существенно различаться. Их характеристики зависят от целого ряда факторов, таких как эксергетический КПД, возможные направления использования тепла и электроэнергии на промплощадке или рядом с ней, масштаба производства и способности газов или содержащихся в них компонентов откладываться или осаждаться в теплообменниках.

Ниже приведены примеры методов, которые могут быть использованы для применяемых технологических процессов производства.

Горячие газы, образующиеся при плавке или обжиге сульфидных руд, почти всегда проходят через паровые котлы. Получаемый пар может использоваться для производства электроэнергии или для отопления. Помимо генерации электроэнергии, пар используется в процессе сушки концентрата, а остаточное тепло используется для предварительного подогрева воздуха, поступающего для поддержания горения.

Другие пирометаллургические процессы также имеют ярко выраженный экзотермический характер, особенно при использовании дутья, обогащенного кислородом. Многие процессы используют избыток тепла, который на этапах обжига или плавки используется для плавки вторичного сырья (лома). В этом случае лом используется для снижения температуры процесса, причем состав лома тщательно контролируется.

Использование в горелках обогащенного кислородом воздуха или кислорода сокращает потребление энергии за счет возможности автогенной плавки или полного сгорания углеродных материалов. Объемы отходящих газов существенно сокращаются, что позволяет применять вентиляторы меньших размеров и т.п.

Материал футеровки печи может также влиять на энергетический баланс плавки. Имеются данные о положительном эффекте применения легких огнеупорных материалов с низкой теплопроводностью, снижающих потери тепла в окружающую среду. При этом необходимо сбалансировать получаемые от этого выгоды со сроком службы футеровки, инфильтрацией металлов в футеровку.

Раздельная сушка концентратов и вторичного сырья при низких температурах сокращает потребность в энергии. Это связано с объемом энергии, необходимой для перегрева пара в плавильной печи, и значительным увеличением общего объема газа при производстве пара. Больший объем газа увеличивает количество тепла, отводимого из печи, и, следовательно, размер вентилятора, необходимого для работы с увеличенным объемом газа. В некоторых случаях сушка может быть обусловлена необходимостью поддержания минимального уровня влажности для предотвращения выбросов пыли и (или) самовозгорания.

Производство серной кислоты из диоксида серы, образующегося на стадиях обжига и плавки, - экзотермический процесс, включающий несколько стадий охлаждения газа. Тепло, накапливаемое в газе при обжиге и плавке, а также тепло, содержащееся в произведенной кислоте, может быть использовано для производства пара и (или) горячей воды.

Тепло утилизируется путем использования горячих газов со стадий плавки для сушки и предварительного подогрева шихты. Аналогичным образом топливный газ и подаваемый для поддержания горения воздух могут быть предварительно подогреты, или в печи может быть использована рекуперационная горелка. Термоэффективность в этих случаях повышается.

Важным методом является охлаждение отходящих газов перед подачей в рукавный фильтр, поскольку оно обеспечивает температурную защиту фильтра и допускает более широкий выбор материалов для его изготовления. В некоторых случаях на этой стадии возможна утилизация тепла.

Образующаяся при восстановительной плавке в шахтной печи окись углерода улавливается и сжигается в качестве топлива в нескольких различных процессах или используется для производства пара, например для местного отопления, а также на другие энергетические нужды. CO может образовываться в существенных объемах, и можно привести целый ряд примеров, когда большая часть энергии, используемой установкой, производится на основе CO, улавливаемого в электродуговой печи.

Значительную экономию энергии также обеспечивает вторичное использование загрязненных отходящих газов в кислородно-топливной горелке. Горелка использует остаточное тепло газа, энергию содержащихся в нем примесей и разрушает последние. С помощью этого процесса можно также сократить выбросы оксидов азота.

Часто практикуется использование тепла газов или пара для увеличения температуры выщелачивающих растворов. В некоторых случаях часть газового потока может отводиться на скруббер для отдачи тепла в воду, которая затем используется для целей выщелачивания. Охлажденный газ затем возвращается в основной поток для дальнейшей очистки.

В отдельных случаях во время переплавки батарейного лома горючий пластик вносит свой вклад в энергию, которая используется в процессе плавки и сокращает объем необходимого ископаемого топлива.

Преимущества предварительного нагрева воздуха, подаваемого для поддержания горения, подтверждены многими документами. Если воздух подогревается на 40°C, рост температуры пламени составляет 20°C, а если предварительный подогрев составляет 50°C, температура пламени растет на 300°C. Такое увеличение температуры пламени обеспечивает более высокую эффективность плавки и сокращение потребления энергии. Имеются сведения о регенеративных горелках, подогревающих подаваемый воздух до 90°C, что сокращает потребление энергии на 70%. Этот метод хорошо освоен, и достигнутый срок окупаемости составляет менее одного года.

Во многих обстоятельствах предварительная сушка сырья обеспечивает энергосбережение, потому что скрытое тепло, аккумулируемое в образующемся паре, не теряется, кроме того, уменьшается объем газов, следовательно, вентиляторы и газоочистки тоже могут быть меньшими по размеру и потреблять меньше энергии. Горячие газы, улавливаемые над литейными желобами, могут использоваться для поддержания горения.

Вторичное использование тепла и энергии - несомненно, важный фактор для предприятий цветной металлургии, отражающий высокую долю энергозатрат в себестоимости. Многие методы вторичного использования энергии относительно легки для применения при модернизации существующих производств, однако иногда могут возникать проблемы, связанные с отложениями в теплообменниках. Поэтому в основе качественного проектирования должны лежать достоверные знания о выбрасываемых компонентах и их поведении при различных температурах. Для поддержания высокой термоэффективности также используются системы очистки теплообменников.

Поскольку эти методы экономии являются примерами экономии на отдельных компонентах установок, их применение и экономическая эффективность зависят от специфических условий конкретной промышленной площадки и технологического процесса.

2.1.3 Предварительная обработка, подготовка и транспортировка сырья

Руды, концентраты и вторичное сырье нередко поступают на производство в такой форме, в которой они не могут быть использованы непосредственно в основном процессе. Из соображений контроля качества и безопасности могут быть необходимы их сушка/размораживание, радиационный и пироконтроль. Размер фракций материала бывает необходимо увеличить или уменьшить, чтобы интенсифицировать химические процессы или снизить окисление. Для обеспечения металлургических процессов могут добавляться специальные добавки, такие как уголь, кокс, флюсы и (или) другие шлакообразующие материалы. Флюсы добавляют, чтобы оптимизировать процесс извлечения основного металла и отделить примеси. Для того чтобы избежать проблем с очисткой выбросов и для повышения скорости плавки может потребоваться удаление защитных покрытий.

Все эти методы применяются для получения стабильной и надежной смеси исходных материалов (шихты), используемой в основном технологическом процессе.

2.1.4 Размораживание

Размораживание выполняется с целью последующей обработки смерзшихся материалов. Его приходится проводить, например, когда руды, концентраты или твердое ископаемое топливо (прежде всего уголь) выгружаются из железнодорожных составов или судов в зимний период.

2.1.5 Сушка

Процессы сушки используются для обеспечения качества исходных материалов, соответствующего требуемым характеристикам основных технологических процессов. При выборе способов сушки необходимо учитывать экономические аспекты, доступность, надежность и особенности источников энергии, используемых при различных методах сушки, например вращающихся сушилок, паровых и других установок непрямой сушки.

Наличие избыточного количества влаги в шихте может быть нежелательным по нескольким причинам:

- резкое (взрывное) образование больших объемов пара в горячей печи может привести к аварии;

- вода может провоцировать переменную потребность в тепловой энергии, что нарушает управляемость процесса и может тормозить автотермический процесс;

- раздельная сушка при низких температурах уменьшает потребности в энергии. Это связано с сокращением потребления энергии, необходимой для перегрева пара в плавильной печи, который существенно увеличивает объемы и создает проблемы с эвакуацией газов из печи и дальнейшей их утилизацией;

- может возникать химическая коррозия установки и трубопроводов;

- водяной пар при высоких температурах может реагировать с углеродом с образованием H2 и CO или угольной кислоты;

- большие объемы пара могут вызвать неорганизованные выбросы, поскольку объемы технологических газов могут оказаться слишком велики и превысить мощности системы газоулавливания и газоочистки.

Сушка обычно осуществляется за счет прямого нагрева материала от сгорания топлива либо за счет косвенного нагрева с помощью теплообменных аппаратов, в которых циркулируют горячий пар, газ или воздух. Тепло, выделяемое пирометаллургическими процессами, например в анодных печах, также часто используется для этой цели, равно как и содержащие CO отходящие газы, которые могут сжигаться с целью сушки сырья. Используются вращающиеся печи и сушилки с псевдосжиженным слоем. Высушенный материал, как правило, очень сильно пылит, поэтому для улавливания и очистки газов с высоким содержанием пыли применяются специальные системы. Собираемая пыль возвращается в технологический процесс. Высушенные руды и концентраты также могут быть пирофорными, что учитывается при проектировании системы улавливания и очистки выбросов. Отходящие газы сушильной установки могут содержать SO2, поэтому возникает необходимость в их очистке от соединений серы.

2.1.6 Дробление, измельчение и грохочение

Дробление, измельчение и грохочение применяются для уменьшения размера частиц продуктов или сырья с целью их дальнейшей переработки. Используются различные виды дробильных установок, такие как валковые, щековые, молотковые дробилки и мельницы с различным типом мелющих тел. Влажные или сухие материалы измельчают и, при необходимости, смешивают. Выбор того или иного оборудования определяется свойствами обрабатываемых исходных материалов. Главным потенциальным источником выбросов пыли является сухое дробление, поэтому здесь всегда используются системы пылеулавливания, собранная пыль из которых обычно возвращается в технологический процесс. Измельчение влажных материалов практикуется в тех случаях, когда образование пыли может вызвать серьезные проблемы и когда за измельчением непосредственно следует стадия мокрой обработки.

Гранулирование используется, в частности, для отходов производства и формирования мелких частиц шлака, которые могут применяться при пескоструйной обработке, противоскользящей подсыпке автодорог в зимний период времени. Расплавленный шлак подается в ванну с водой или пропускается через поток воды. Гранулирование также используется при производстве металлических продуктов. В процессе грануляции могут образовываться мелкодисперсные пыли и аэрозоли, выбросы которых необходимо собирать и возвращать в технологический цикл.

Вторичным источником целого ряда цветных металлов являются отработанные электронные устройства, которые измельчаются для отделения пластика и других материалов от металлических компонентов, таким образом, появляется еще и этап разделки.

2.1.7 Приготовление шихты

Приготовление шихты предусматривает собственно смешивание руд или концентратов различного качества и введение в состав образующихся смесей флюсов или восстанавливающих агентов в определенных пропорциях с целью получения стабильного заданного состава смеси (шихты) для переработки в основном технологическом процессе. Приготовление шихты может осуществляться на собственных смесительных установках на стадии измельчения или во время транспортировки, хранения и сушки. Точность требуемого состава смеси достигается с помощью установок для усреднения шихты, систем дозирования, конвейерных весов или с учетом объемных параметров погрузочной техники. Приготовление шихтовой смеси может быть связано с образованием значительных объемов пыли, поэтому используются системы, обеспечивающие высокую степень улавливания, фильтрации и возврата пыли. Собранная пыль, как правило, возвращается в технологический процесс. С целью уменьшения пылеобразования иногда применяется приготовление влажных шихт. Для этой цели также могут также использоваться покрывающие и связывающие агенты. В зависимости от характера технологического процесса перед дальнейшей обработкой, например перед спеканием, может потребоваться брикетирование/гранулирование.

2.1.8 Брикетирование, гранулирование, окатывание и другие методы компактирования

Для обработки мелкодисперсных концентратов, пылей и других вторичных материалов используются различные методы компактирования и укрупнения, включающие прессование проволоки или мелкоразмерного лома, изготовление брикетов, окатывание, гранулирование (как упоминалось выше).

После добавления связующих или воды смесь подают в пресс для получения прямоугольных брикетов или во вращающийся барабан, диск или смесительную установку для получения гранул (окатышей). Связующий материал должен иметь такие свойства, чтобы брикеты, с одной стороны, обладали достаточной устойчивостью и не разрушались при подаче в печь, а с другой - легко обрабатывались (имели хорошую газопроницаемость). Используются различные типы связующих, например лигно-сульфонат (побочный продукт целлюлозно-бумажной промышленности), меласса и известь, силикат натрия, сульфат алюминия или цемент. Для повышения прочности брикетов/гранул могут также добавляться различные смолы. Грубые фракции отфильтрованной пыли с фильтров печей и фильтров, используемых на стадии дробления и грохочения, перед брикетированием могут смешиваться с другими материалами.

Также для уменьшения пыления на последующих стадиях технологического процесса могут использоваться пылеподавляющие, покрывающие и связывающие агенты.

2.1.9 Снятие покрытий и обезжиривание

Операции по снятию покрытий и обезжириванию обычно выполняются применительно к вторичному сырью для снижения содержания органических веществ в материалах, обрабатываемых в рамках некоторых основных процессов. При этом используются процессы промывки и пиролиза. Извлечь масла и снизить нагрузку на термические системы можно с помощью центрифугирования. Существенные изменения в содержании органических веществ могут приводить в некоторых печах к неэффективности процесса горения и образованию больших объемов печных газов, содержащих остаточные органические соединения. Наличие покрытий может также значительно уменьшить скорость плавки. Эти факторы могут вызвать значительные выбросы дыма, ПХДД/Ф и металлической пыли, если системы газоулавливания и сжигания недостаточно надежны. Могут возникать искры или горящие частицы, что может причинить значительный ущерб газоочистному оборудованию. Удаление покрытий из загрязненного металлолома внутри общей печи во многих случаях менее эффективно, чем удаление покрытий из измельченного материала в отдельной печи, поскольку в первом случае образуется большего шлака, однако некоторые печи специально предназначены для переработки органических примесей.

Удаление масла и некоторых покрытий осуществляется в специальных печах, например в сушилках для стружки. В большинстве случаев для испарения масел и воды используется вращающаяся печь, работающая при низкой температуре. Применяется как прямой, так и косвенный нагрев материала. Для разрушения органических продуктов, образующихся в печи, используется дожигательная камера, работающая при высокой температуре (более 85°C), а отходящие газы, как правило, подаются на рукавный фильтр.

Для удаления изоляции с проводов и покрытий с других материалов также часто применяется механическая зачистка. В некоторых случаях применяются криогенные методы, облегчающие удаление покрытий за счет придания им хрупкости. Также может использоваться промывка с помощью растворителей (иногда хлорированных) или с помощью моющих средств. Наиболее распространенными являются системы испарения растворителей со встроенными конденсаторами. Эти процессы также применяются для обезжиривания производимой продукции. В этих случаях для предотвращения загрязнения воды используются системы водоочистки.

2.1.10 Методы сепарации

Эти процессы применяются для удаления примесей из сырья перед его использованием.

Методы сепарации чаще всего применяются для обработки вторичного сырья, а наиболее распространенной является магнитная сепарация, позволяющая удалять железные предметы. Для предварительной обработки потоков отходов, такой как удаление батарей, контактировавших с ртутью элементов и других частей электронного оборудования, применяются ручные и механические методы сепарации. Сепарация позволяет извлечь с помощью специальных процессов больший объем металлов. Для обогащения использованных выщелачивающих растворов и извлечения меди из печных шлаков также используется флотация. Для отделения тяжелых частиц применяются отсадочные установки.

Магнитная сепарация применяется для удаления кусков железа, чтобы уменьшить загрязнение сплавов. Обычно используемые для сепарации магниты устанавливаются над конвейерами.

Другие методы сепарации предусматривают использование цветовых, ультрафиолетовых, инфракрасных, рентгеновских, лазерных и других систем обнаружения в сочетании с механическими или пневматическими сортировщиками.

2.1.11 Системы транспортировки и загрузки

Эти системы используются для передачи сырья, полупродуктов и готовой продукции между стадиями обработки. Применяются методы, подобные тем, которые используются для сырья, и для них характерны те же проблемы, связанные с образованием, улавливанием и извлечением выбросов пыли. В основном применяются механические системы, но также большое распространение получили пневматические системы транспортировки, где в качестве носителя применяется воздух, и которые способны наряду с транспортировкой выровнять различия в составе шихты.

Предварительно подготовленные материалы могут быть еще суше, чем сырье, и поэтому для предотвращения выбросов пыли применяются более качественные методы сбора и очистки. Конвейеры для транспортировки пылящих материалов, как правило, закрыты, и в этих случаях в чувствительных зонах, таких как точки перегрузки с одного конвейера на другой, устанавливаются эффективные системы улавливания и очистки выбросов. В качестве альтернативы используют распыление воды. Для предотвращения разноса материала при обратном ходе ленты на конвейерах устанавливаются нижние очищающие скребки. Для транспортировки сыпучих материалов часто используются пневматические системы.

Некоторые материалы поступают в бочках, мешках (биг-бегах, МКР) или в другой упаковке. Если материал пылит, то его выгрузка из упаковки должна осуществляться с использованием пылеулавливающих систем, например герметичных устройств с аспирацией, при орошении водой или в закрытых помещениях. В некоторых случаях целесообразно смешивание этих материалов с водой или увлажненным сырьем, при условии, что исключены нежелательные химические реакции. В противном случае предпочтительна их раздельная обработка в закрытых системах.

2.2 Производство цинка и кадмия

Цинк и кадмий в рудах и концентратах обычно присутствуют вместе, и для извлечения и разделения этих металлов применяется ряд методов. Когда в сырье также присутствует большое количество свинца, то к основным факторам, определяющим выбор пирометаллургических или гидрометаллургических методов или их комбинации, относятся химическое состояние (сульфидное или оксидное) и процентное соотношение извлекаемых металлов. Специфические методы также применяются для переработки вторичного или смеси первичного и вторичного сырья [6], [7].

В концентратах, используемых при производстве цинка и свинца, иногда присутствуют и иные металлы, такие как In, Ge, Ga (см. 2.1.4.3).

2.2.1 Производство первичного цинка

Цинк можно производить из первичного сырья с помощью пирометаллургических или гидрометаллургических методов. Пирометаллургические методы в России в настоящее время не применяются. Определяющие отказ от этих методов факторы - это необходимость дополнительной стадии дистилляции для получения рафинированного цинка и относительно низкая эффективность извлечения цинка.

2.2.2 Гидрометаллургический способ получения цинка

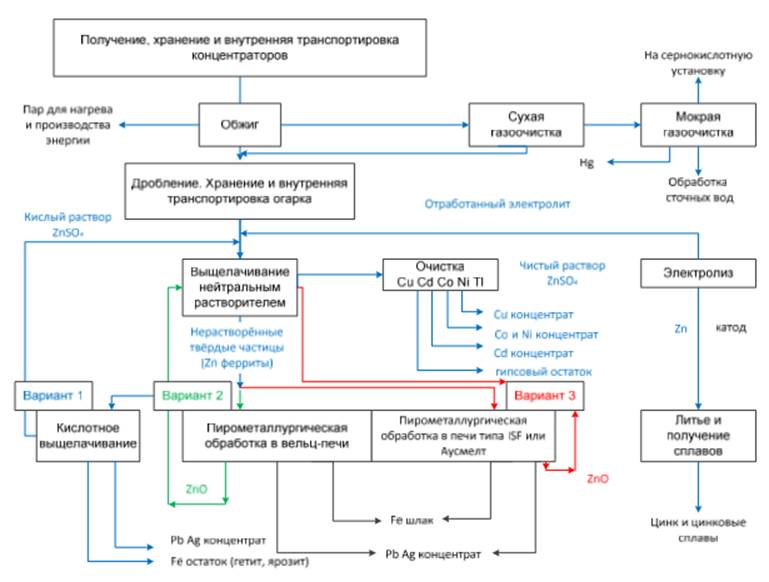

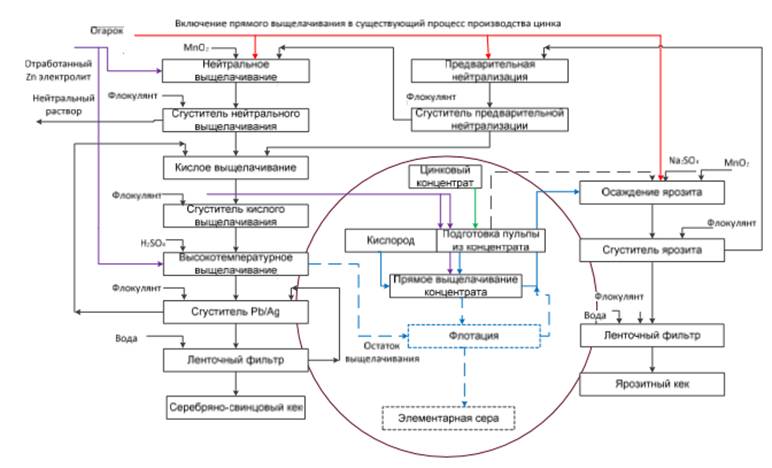

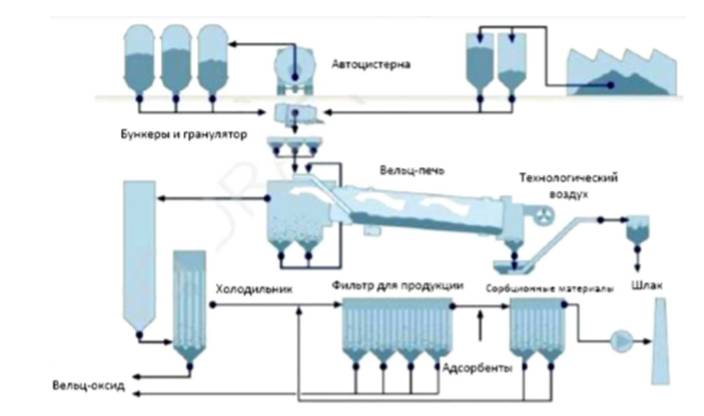

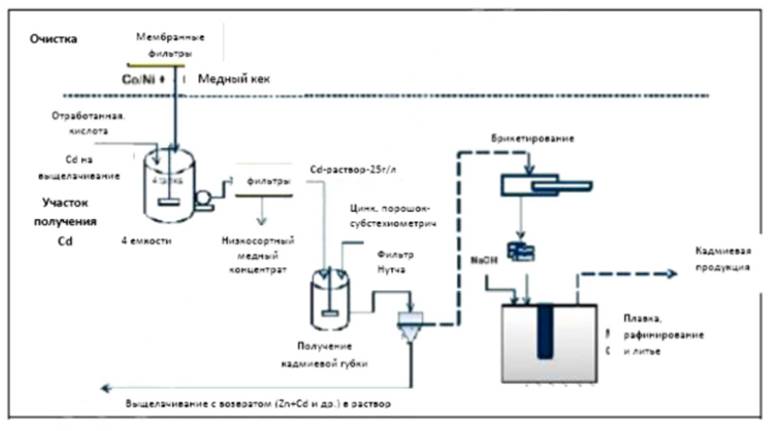

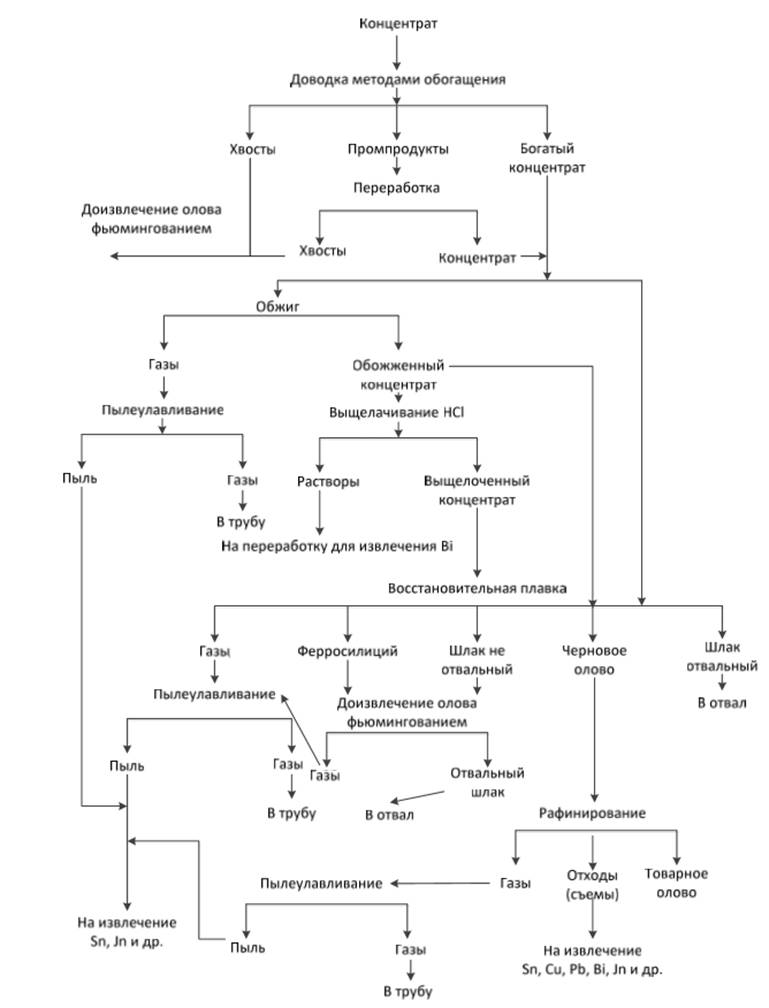

Гидрометаллургический способ используется для извлечения цинка из сульфида цинка (сернистый цинк), оксида, карбонатных или силикатных концентратов, а также для некоторых вторичных материалов, таких как вельц-оксид. Этим способом получают около 90% мирового производства цинка [8]. На обоих российских предприятиях применяется гидрометаллургический способ: RLE-процесс ("обжиг-выщелачивание-электроэкстракция"). Это непрерывный процесс, упрощенная схема которого представлена на рисунке 2.1.

Рисунок 2.9 - Упрощенная схема гидрометаллургического способа

Готовая шихта может быть приготовлена путем отбора из систем бункеров-дозаторов с помощью ленточных весов или весового питателя непрерывного действия. Окончательное смешивание и усреднение происходит в миксерах или в конвейерных и дозирующих системах. Для мелкодисперсных материалов используются закрытые конвейеры или пневматические системы транспортировки. Концентраты перемешиваются, чтобы получить относительно однородную шихту. Поэтому обычная практика - отбор и анализ проб для разделения и отдельного хранения концентратов по группам, чтобы получать готовую смесь перед обжигом. Для создания хорошего кипящего слоя применяются специальные правила подготовки шихты перед обжигом или агломерацией.

После подготовки шихты выделяются следующие основные этапы процесса:

- обжиг;

- подготовка огарка;

- выщелачивание;

- очистка;

- электролиз.

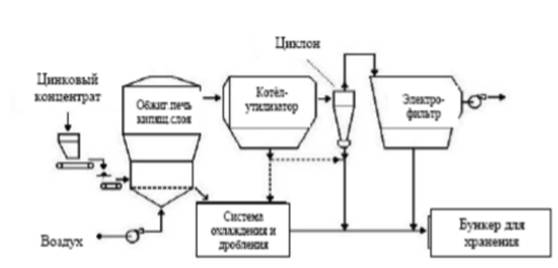

2.2.2.1 Обжиг

Концентраты сульфида цинка (сфалерита) непрерывно подаются в печь при помощи питателей и лент забрасывателей шихты и обжигаются в закрытых обжиговых печах с кипящим слоем для получения оксида цинка и диоксида серы.

Воздушное дутье (или обогащенный кислородом воздух) вдувается через сопла подины (решетку) печи в слой материала обжиговой печи. Воздух служит несущей средой для образования кипящего слоя и источником кислорода для основной реакции. Обжиг сульфидного материала не требует дополнительного топлива, так как это экзотермический процесс.

2ZnS + 3O2 → 2ZnO + 2SO2 * = -440 кДж/моль

Часть избыточного тепла после реакции поглощается пароиспарительными охлаждающими элементами (змеевиками, кессонами и т.д.), установленными в кипящем слое и связанными с системой принудительной циркуляции котла-утилизатора (см. рисунок 2.2). Охлаждающие элементы, установленные в кипящем слое, поддерживают температуру обжига между 900°C и 1000°C.

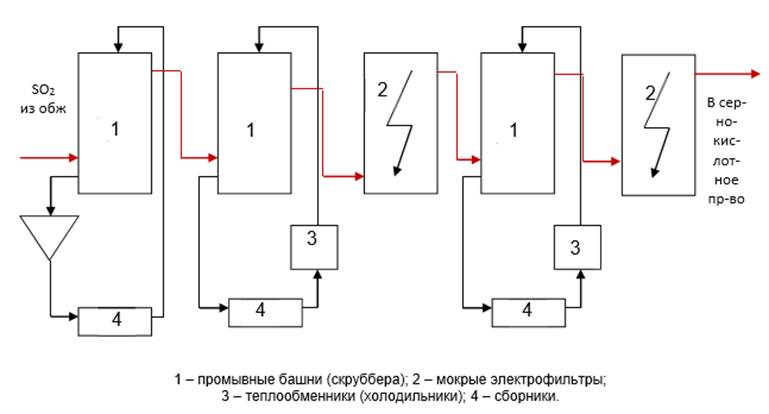

Горячий газ из сухого электрофильтра поступает на установку мокрой очистки газа, которая включает в себя систему орошаемых башен или, скрубберов и мокрые электрофильтры, как показано на рисунке 2.3. Использование установки мокрой газоочистки, обеспечивающей снижение содержания в газах пыли и примесей (таких как As, Sb, Se, F, Cl и Hg), гарантирует получение чистой серной кислоты.

Рисунок 2.10 - Первый этап очистки отходящего газа обжиговой печи - очистка сухого газа (циклон устанавливается при необходимости)

Рисунок 2.11 - Второй этап очистки отходящего газа обжиговой печи: мокрая очистка газа

Образующиеся в башнях шламы фильтруются, промываются и частично (по возможности) перерабатываются, а частично отправляются на контролируемые отвалы для опасных веществ.

Затем диоксид серы перерабатывается в серную кислоту с помощью традиционного процесса [8], [7], [9], [6]. Отходящий газ, содержащий H2SO4, подается на свечевые фильтры или скрубберы для снижения концентрации кислотных паров в виде SO3. Используемая в цикле очистки газа вода проходит обработку на водоочистной установке.

Из уловленного SO2 можно также получить жидкий SO2. В Российской Федерации этот метод не применяется.

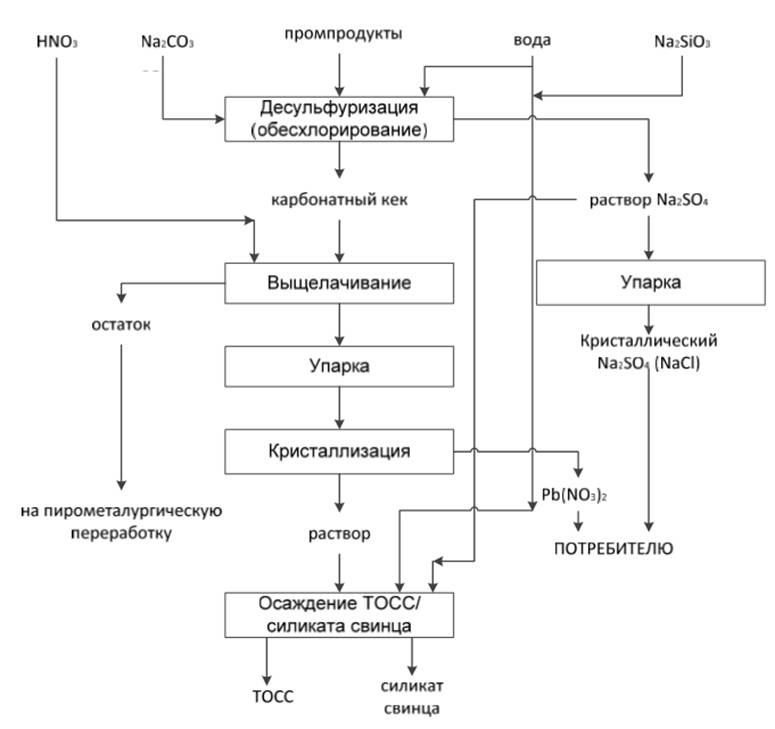

2.2.2.2 Подготовка огарка к выщелачиванию