![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 12-2016 ПРОИЗВОДСТВО НИКЕЛЯ И КОБАЛЬТА

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 12-2016 ПРОИЗВОДСТВО НИКЕЛЯ И КОБАЛЬТА

ИТС 12-2016 ПРОИЗВОДСТВО НИКЕЛЯ И КОБАЛЬТА

Production of nickel and cobalt

Дата введения - 1 июля 2017 г.

Введение

Информационно-технический справочник по наилучшим доступным технологиям (далее - справочник НДТ) "Производство никеля и кобальта" разработан на основании анализа распространенных в Российской Федерации и перспективных технологий, оборудования, сырья, других ресурсов с учетом климатических, экономических и социальных особенностей Российской Федерации.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7 ФЗ "Об охране окружающей среды" [1] объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории. Производство цинка, свинца и кадмия включено в I категорию и отнесено к областям применения наилучших доступных технологий (НДТ). Профильные предприятия рассматриваются как объекты, деятельность которых оказывает значительное негативное воздействие на окружающую среду и которые обязаны получать комплексные экологические разрешения на осуществление своей деятельности. Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды. Хозяйствующие субъекты должны принимать все необходимые предупредительные меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование ресурсов, в частности посредством внедрения НДТ, которые дают возможность обеспечить выполнение экологических требований.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7 ФЗ [1], согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 [2], формат описания технологий - ПНСТ 23-2014 [3], термины приведены в соответствии с ПНСТ 22-2014 [4].

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указаны цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о мировом состоянии и уровне развития никель-кобальтовой промышленности - основных производителях и потребителях никеля и кобальта, рудной базе, применяемых при производстве технологических процессах, качестве товарной продукции.

В разделе 2 представлены сведения о технологических процессах, применяемых при производстве никеля и кобальта из руд и концентратов, дана оценка потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства никеля и кобальта в Российской Федерации.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 3 описаны особенности подходов, примененных при разработке данного справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665).

В разделе 4 приведено краткое описание НДТ для производства никеля и кобальта, включая:

- системы экологического и энергетического менеджмента, контроля и мониторинга технологических процессов;

- технические и технологические решения для повышения энергоэффективности, ресурсосбережения, снижения эмиссий загрязняющих веществ, методы обращения с отходами и побочными продуктами производства.

В разделе 5 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 6 приведены краткие сведения о новых технологических и технических решениях (не применяемых в России на момент подготовки справочника НДТ), направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ, и рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Разработчик

Справочник НДТ разработан технической рабочей группой "Производство никеля и кобальта" (ТРГ 12), созданной приказом Росстандарта от 4 марта 2016 г. N 240 "О создании технической рабочей группы "Производство никеля и кобальта". Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www. burondt. ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве никеля и кобальта технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить эмиссии в окружающую среду, сократить водопотребление, повысить энергоэффективность, обеспечить экономию ресурсов. Из числа описанных технологических процессов, технических способов, методов выделены решения, отнесенные к наилучшим доступным технологиям (НДТ). В справочнике НДТ установлены технологические показатели, соответствующие выделенным НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ разработан на основе справочника Европейского союза (ЕС) по наилучшим доступным технологиям для предприятий цветной металлургии (Best Available Techniques (BAT) Reference Document for the Non-Ferrous Metals Industries) с учетом особенностей производства никеля и кобальта в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, технических способах, методах, применяемых при производстве никеля и кобальта в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением правительства от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2016 г. N 1890.

Настоящий справочник НДТ введен в действие с 1 июля 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www. gost. ru).

Область применения

Настоящий справочник НДТ "Производство никеля и кобальта" распространяется на процессы производства первичных никеля и кобальта, т.е. получаемых из рудного сырья.

Справочник НДТ также распространяется на процессы, связанные с основными видами деятельности по производству первичных никеля и кобальта, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

- хранение, подготовка и транспортировка сырья;

- хранение и подготовка топлива, материалов, реагентов и продукции;

- производственные процессы (пирометаллургические, гидрометаллургические).

Справочник НДТ не распространяется на:

- добычу и обогащение никелевых и полиметаллических руд на месторождениях;

- вопросы, которые касаются исключительно обеспечения промышленной без опасности или охраны труда.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве никеля и кобальта, а также соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

ИТС 8-2016 Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Методы очистки выбросов загрязняющих веществ в атмосферный воздух |

ИТС 22-2016 Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях |

|

Хранение и обработка материалов |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Промышленные системы охлаждения, например градирни, пластинчатые теплообменники |

ИТС 20-2016 Промышленные системы охлаждения |

|

Обращение с отходами |

ИТС 9-2016 Обезвреживание отходов термическим способом (сжигание отходов) ИТС 15-2016 Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов) |

|

Выработка пара и электроэнергии на тепловых станциях |

Сжигание топлива на крупных установках в целях производства энергии |

|

Вопросы производственно-экологического контроля |

ИТС 22.1-2016 Общие принципы производственного экологического контроля и его метрологического обеспечения |

В настоящем справочнике использованы термины и определения в соответствии с ПНСТ 22-2014 ([4]).

Раздел 1. Мировое состояние никель-кобальтовой промышленности

1.1 Производство и потребление никеля и кобальта

Мировое производство первичного никеля во всех видах в 2014 году, по данным Международной группы по изучению никеля (International Nickel Study Group - INSG), составило 1 994 тыс. т, в том числе 350 тыс. т никеля в ферроникеле и около 450 тыс. т никеля в никелистом чугуне ([5], [6]).

Под первичным никелем, по определению INSG, подразумевается продукция плавильных и рафинировочных заводов, пригодная для использования потребителями, в том числе:

- никель класса I с содержанием никеля 99% и выше (электролитный никель - в виде полноразмерных или резаных катодов, гранулы, брикеты, порошки/хлопья, пеллеты, рондели);

- никель класса II c содержанием никеля менее 99% (ферроникель, оксид никеля/синтер, ютилити-никель, никелистый чугун).

Отдельная группа включает химикаты на основе никеля.

На долю 10 крупнейших производителей пришлось почти 93% мирового выпуска. Практически недосягаемым лидером является Китай, на который приходится более 1/3 мирового производства. Россия занимает второе место с долей в 12% (таблица 1.1).

Таблица 1.1 - Производство никеля во всех видах в 2014 году по странам ([5], [6])

|

Страна |

Производство первичного никеля, тыс. т никеля |

Доля от мирового производства, % |

|

Китай |

688 |

34, 5 |

|

Россия |

241 |

12, 1 |

|

ЕС |

200 |

10, 0 |

|

Япония |

185 |

9, 3 |

|

Канада |

147 |

7, 4 |

|

Австралия |

139 |

7, 0 |

|

Бразилия |

84 |

4, 2 |

|

Новая Каледония |

67 |

3, 4 |

|

Колумбия |

41 |

2, 1 |

|

ЮАР |

37 |

1, 9 |

|

Прочие страны |

165 |

8, 3 |

|

Мир в целом |

1 994 |

100, 0 |

Мировое потребление первичного никеля во всех видах в 2014 году составило 1 863 тыс. т, из которых на долю первой пятерки стран - ведущих потребителей никеля пришлось 88%. Безоговорочным лидером является Китай - более половины мирового потребления никеля, на Россию приходится менее 2%, т.е. ~30 тыс. т (таблица 1.2).

Таблица 1.2 - Потребление первичного никеля во всех видах в 2014 году по странам ([5], [6])

|

Страна |

Потребление первичного никеля, тыс. т никеля |

Доля от мирового потребления, % |

|

Китай |

974 |

52, 3 |

|

ЕС |

343 |

18, 4 |

|

США |

158 |

8, 5 |

|

Япония |

144 |

7, 7 |

|

Южная Корея |

68 |

3, 7 |

|

Россия |

31 |

1, 7 |

|

Прочие страны |

145 |

7, 7 |

|

Мир в целом |

1 863 |

100, 0 |

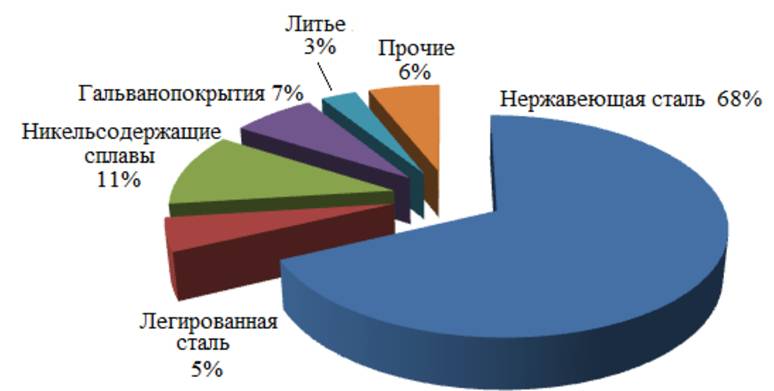

Около 2/3 мирового потребления никеля приходится на сектор производства нержавеющей стали (рисунок 1.1). При этом структура потребления в отдельных странах может существенно отличаться от среднемировой. Так, в России, например, на производство нержавеющей стали приходится менее 1/3 от общего потребления никеля.

Рисунок 1.1 - Области потребления никеля в 2014 году (100% = 1 863 тыс. т) ([7])

По Никелевому контракту Лондонской биржи металлов (ЛБМ) может быть поставлен первичный никель (т.е. произведенный из рудного сырья) в виде катодов (полноразмерных или резаных), дроби или брикетов, удовлетворяющий по химическому составу одному из двух стандартов: ASTM Standard Specification for Nickel B39-79 (2013) или GB/T 6516-2010 - Ni9990 grade (таблица 1.3).

Таблица 1.3 - Требования к составу первичного никеля, приведенные ASTM B39-79 (2013) и GB/T 6516-2010 - Ni9990

|

Элемент, % масс. |

Стандарт ASTM |

Стандарт GB/T |

|

Сорт |

Ni9990 | |

|

Ni+Co |

Min 99, 90 | |

|

Ni |

Min 99, 80 | |

|

Co |

Max 0, 15 |

Max 0, 08 |

|

Сu |

Max 0, 02 |

Max 0, 02 |

|

С |

Max 0, 03 |

Max 0, 01 |

|

Fe |

Max 0, 02 |

Max 0, 02 |

|

S |

Max 0, 01 |

Max 0, 001 |

|

P |

˂0, 005 |

Max 0, 001 |

|

Mn |

˂0, 005 | |

|

Si |

˂0, 005 |

Max 0, 002 |

|

As |

˂0, 005 |

Max 0, 001 |

|

Pb |

˂0, 005 |

Max 0, 0015 |

|

Sb |

˂0, 005 |

Max 0, 0008 |

|

Bi |

˂0, 005 |

Max 0, 0008 |

|

Sn |

˂0, 005 |

Max 0, 0008 |

|

Zn |

˂0, 005 |

Max 0, 002 |

|

Cd |

Max 0, 0008 | |

|

Mg |

Max 0, 002 |

Таблица 1.4 - Марки никеля, зарегистрированные на ЛБМ

|

Производитель |

Страна |

Марка |

Вид продукции* |

|

BHP Billiton Nickel West Pty Ltd |

Австралия |

BHP BILLITON NICKEL BRIQUETTES |

Б |

|

Minara Resources Pty Ltd |

MINARA HIGH GRADE NICKEL BRIQUETTES | ||

|

Votorantim Metais S.A. |

Бразилия |

TOCANTINS** |

К, РК |

|

The Cobalt Refinery Company Inc |

Канада |

SHERRITT NICKEL BRIQUETTES |

Б |

|

Vale Canada Limited |

VALE ELECTROLYTIC NICKEL |

РК | |

|

VALE INCO |

К | ||

|

VALE NICKEL PELLETS |

Д | ||

|

Jiangxi Jiangli Sci-Tech Co., Ltd |

Китай |

GUORUN |

К |

|

Jinchuan Group Co., Ltd |

JINTUO GRADE 1 |

К, РК | |

|

Norilsk Nickel Harjavalta Oy |

Финляндия |

NORILSK NICKEL HARJAVALTA CATHODES |

К, РК |

|

NORILSK NICKEL HARJAVALTA BRIQUETTES |

Б | ||

|

Eramet S.A. |

Франция |

NICKEL HP |

К, РК |

|

Sumitomo Metal Mining Co., Ltd |

Япония |

SUMITOMO METAL MINING CO. LTD |

РК |

|

SMM |

К | ||

|

Dynatec Madagascar S.A. |

Мадагаскар |

AMBATOVY NICKEL BRIQUETTES |

Б |

|

Glencore Nikkelverk AS |

Норвегия |

NIKKELVERK NICKEL |

К, РК |

|

PJSC MMC Norilsk Nickel |

Россия |

NORILSK COMBINE H-1 |

К, РК |

|

NORILSK COMBINE H-1Y |

К, РК | ||

|

JSC "Kola GMK" |

SEVERONICKEL COMBINE H-1 |

К, РК | |

|

SEVERONICKEL COMBINE H-1Y |

К, РК | ||

|

Impala Platinum Ltd |

Южная Африка |

IMPALA NICKEL |

Б |

|

Rustenburg Platinum Mines Ltd |

RPM NICKEL |

К, РК | |

|

Vale Canada Limited/Vale Europe Limited |

Великобритания |

VALE NICKEL PELLETS |

Д |

|

RioZim Limited |

Зимбабве |

BCL EMPRESS** |

К, РК |

|

* Б - брикеты; К - катоды; РК - резаные катоды; Д - дробь. ** Регистрация на ЛБМ не продлена. | |||

|

Ист.: ЛБМ | |||

Таблица 1.5 - Описание и химический состав некоторых марок никеля, зарегистрированных на ЛБМ (данные компаний)

|

Марки |

VALE ELECTROLYTIC NICKEL |

VALE INCO |

VALE NICKEL PELLETS |

GUORUN |

JINTUO GRADE 1 |

NICKEL HP |

NIKKELVERK NICKEL |

VALE NICKEL PELLETS |

|

Завод |

Thompson, Канада |

Thompson, Канада |

Copper Cliff, Канада |

Китай |

Китай |

Sandouville, Франция |

Nikkelverk, Норвегия |

Clydach, Британия |

|

Химический состав | ||||||||

|

Ni |

>99, 91 |

>99, 91 |

≥99, 98 |

≥99, 98 |

99, 99 |

99, 99 |

>99, 98 |

≥99, 98 |

|

Со |

<0, 06 |

<0, 06 |

≤0, 00005 |

≤0, 007 |

0, 005 |

<0, 00009 |

<0, 0002 |

≤0, 00005 |

|

Fe |

<0, 0002 |

<0, 0002 |

≤0, 001 |

≤0, 005 |

0, 002 |

0, 0009 |

<0, 001 |

≤0, 01 |

|

С |

<0, 0035 |

<0, 0035 |

≤0, 007 |

≤0, 005 |

0, 005 |

0, 0021 |

<0, 002 |

≤0, 015 |

|

S |

<0, 0002 |

<0, 0002 |

≤0, 0005 |

≤0, 001 |

0, 001 |

<0, 0003 |

<0, 0002 |

≤0, 0005 |

|

Сu |

<0, 001 |

<0, 001 |

≤0, 0005 |

≤0, 0005 |

0, 0015 |

<0, 00012 |

<0, 0001 |

≤0, 0005 |

|

Zn |

<0, 0002 |

<0, 0002 |

≤0, 00005 |

≤0, 001 |

0, 001 |

<0, 0001 |

<0, 0002 |

≤0, 00005 |

|

Pb |

<0, 0003 |

<0, 0003 |

≤0, 00005 |

≤0, 0003 |

0, 0003 |

0, 00006 |

<0, 0002 |

≤0, 00005 |

|

As |

<0, 0013 |

<0, 0013 |

≤0, 00005 |

≤0, 0008 |

0, 0008 |

<0, 00005 |

≤0, 00005 | |

|

Si |

≤0, 0005 |

≤0, 0012 |

0, 001 |

≤0, 0005 | ||||

|

P |

≤0, 00005 |

≤0, 001 |

0, 001 |

<0, 0002 |

≤0, 00005 | |||

|

Cd |

≤0, 00005 |

≤0, 0003 |

0, 0003 |

<0, 00001 |

≤0, 00005 | |||

|

Sn |

≤0, 00005 |

≤0, 0003 |

0, 0003 |

≤0, 00005 | ||||

|

Sb |

≤0, 00005 |

≤0, 0003 |

0, 0003 |

≤0, 00005 | ||||

|

Bi |

≤0, 00005 |

≤0, 0003 |

0, 0003 |

≤0, 00005 | ||||

|

Al |

≤0, 00005 |

≤0, 001 |

0, 001 |

≤0, 00005 | ||||

|

Mn |

≤0, 00005 |

≤0, 001 |

0, 001 |

≤0, 00005 | ||||

|

Mg |

≤0, 00005 |

≤0, 001 |

0, 001 |

≤0, 00005 | ||||

|

O |

<0, 007 |

≤0, 01 | ||||||

|

Вид продукции* |

PК |

К |

Д |

К |

РК, К |

РК, К |

РК, К |

Д |

|

Размеры |

25 x 25 мм, толщина - 15 мм |

72 x 103 см, толщина - 15 мм |

D < 20 мм |

90 x 95 см, толщина - 3/5 мм |

K: 77 x 130 см, PК: 100 x 100, 50 x 50 мм, толщина - 13 - 15 мм |

К: 72 x 128 см PК: 25 x 25, 50 x 50, 100 x 100 мм |

D < 20 мм | |

|

* К - катоды; РК - резаные катоды; Д - дробь. | ||||||||

В дополнение к таблице 1.5 в таблице 1.6 приведено описание никелевой продукции зарубежных производителей, не зарегистрированной на ЛБМ.

Таблица 1.6 - Описание и химический состав никелевой продукции, не зарегистрированной на ЛБМ (данные компаний)

|

Pellets: |

Rounds: | ||||||

|

Завод/Компания |

Copper Cliff/Vale |

Clydach/Vale |

Clydach/Vale |

Thompson/Vale |

Thompson/Vale |

Thompson/Vale |

Long Harbour/Vale |

|

Наимен. |

Nickel P-Pellets |

Nickel P-Pellets |

Nickel S-Pellets |

Electrolytic Nickel S-Rounds |

Electrolytic Nickel R-Rounds |

Nickel Melt Rounds |

Nickel Melt Rounds |

|

Хим. состав | |||||||

|

Ni |

>99, 98 |

>99, 98 |

>99, 97 |

>99, 90 |

>99, 90 |

Min 99, 8(1) |

Min 99, 8(1) |

|

Со |

<0, 00002 |

<0, 00002 |

<0, 00002 |

<0, 065 |

<0, 08 | ||

|

Fe |

<0, 0006 |

<0, 004 |

<0, 004 |

<0, 0003 |

<0, 0002 | ||

|

С |

<0, 007 |

<0, 011 |

<0, 005 |

<0, 0035 |

<0, 0035 | ||

|

S |

<0, 0001 |

<0, 0002 |

~0, 022 - 0, 030 |

~0, 019 - 0, 025 |

<0, 0002 | ||

|

Сu |

<0, 00004 |

<0, 0001 |

<0, 0001 |

<0, 0008 |

<0, 0009 | ||

|

Zn |

<0, 00002 |

<0, 00002 |

<0, 00002 |

<0, 0002 |

<0, 0002 | ||

|

Pb |

<0, 000002 |

<0, 00001 |

<0, 000001 |

<0, 0003 |

<0, 0003 | ||

|

As |

<0, 0015 |

<0, 002 | |||||

|

Вид продукции |

Карбонил. дробь |

Карбонил. дробь |

Карбонил. дробь |

Электр. никель в виде "пуговиц" |

Электр. никель в виде "пуговиц" |

Электр. никель в виде "пуговиц" |

Электр. никель в виде "пуговиц" |

|

Размеры |

Диам.≈ 8 - 12 мм |

Диам.≈ 8 - 12 мм |

Диам.≈ 6 - 14 мм |

Диам.≈ 25 мм, толщина ≈6, 5 мм |

Диам.≈ 23 мм, толщина ≈8 мм |

Диам.≈ 22 - 25 мм, толщина ≈6 - 10 мм |

Диам.≈ 25 - 29 мм, толщина ≈5 - 6 мм, вес 26 - 32 г |

Продолжение таблицы 1.6

|

Disks: |

Chips: | |||||||

|

Завод, Компания |

Copper Cliff, Vale |

Clydach, Vale |

Copper Cliff, Vale |

Clydach, Vale |

Jinhcuan/Jinhcuan Group | |||

|

Наимен. |

Nickel Disks |

Nickel Disks |

Nickel Plating Chips |

Nickel Plating Chips |

Electrolytic Nickel Chips | |||

|

Р-1 |

Р-2 |

Н-1 |

Н-2 | |||||

|

Хим. состав | ||||||||

|

Ni |

Min 99, 8*(2) |

Min 99, 8*(2) |

>99, 98 |

>99, 98 |

>99, 96*(1) |

>99, 9*(1) |

>99, 94*(1) |

>99, 9*(1) |

|

Со |

<0, 00002 |

<0, 00002 |

0, 02 |

0, 08 |

0, 02 |

0, 08 | ||

|

Fe |

<0, 0006 |

<0, 004 |

0, 01 |

0, 02 |

0, 01 |

0, 02 | ||

|

С |

<0, 007 |

<0, 007 |

0, 01 |

0, 01 |

0, 01 |

0, 02 | ||

|

S |

<0, 0001 |

<0, 0001 |

0, 001 |

0, 001 |

0, 02 |

0, 02 | ||

|

Сu |

<0, 00004 |

<0, 0002 |

0, 01 |

0, 02 |

0, 01 |

0, 02 | ||

|

Zn |

<0, 00002 |

<0, 00002 |

0, 0015 |

0, 002 |

0, 0015 |

0, 002 | ||

|

Pb |

<0, 000002 |

<0, 000003 |

0, 001 |

0, 001 |

0, 001 |

0, 001 | ||

|

Si |

0, 002 |

0, 002 |

0, 002 |

0, 002 | ||||

|

Pb |

0, 001 |

0, 001 |

0, 001 |

0, 001 | ||||

|

As |

0, 0008 |

0, 001 |

0, 0008 |

0, 001 | ||||

|

Cd |

0, 0003 |

0, 0008 |

0, 0003 |

0, 0008 | ||||

|

Sn |

0, 0003 |

0, 0008 |

0, 0003 |

0, 0008 | ||||

|

Sb |

0, 0003 |

0, 0008 |

0, 0003 |

0, 0008 | ||||

|

Bi |

0, 0003 |

0, 0008 |

0, 0003 |

0, 0008 | ||||

|

Mg |

0, 001 |

0, 002 |

0, 001 |

0, 002 | ||||

|

Вид продукции |

Карбонильный Ni в виде дисков |

Карбонильный Ni в виде "похожем на диски" |

Электролитный Ni в виде "пуговиц" | |||||

|

Размеры |

диам. ≈14 - 18 мм, толщина 3, 5 - 5, 5 мм |

диам. > 11 мм, толщина > 5 мм |

диам. ≈17 - 25 мм, толщина ≈ 4 - 5 мм |

диам. ≈18 - 22 мм, толщина ≈4 - 5 мм | ||||

Продолжение таблицы 1.6

|

Tonimet |

Utility |

Handy Nickel | ||||||||||

|

Завод, Компания |

Matsusaka, Vale |

Kaohsiung, Onsan, Dalian, Vale |

Long Harbour, Vale |

Niihama, Sumitomo Metal Mining | ||||||||

|

Наимен. |

Tonimet briquettes |

Tonimet compacts |

Utility Nickel |

Utility Rounds |

Handy-E |

Handy-S | ||||||

|

Хим. состав | ||||||||||||

|

Ni |

~93 |

~97 |

>97 |

~97 |

≥99, 8 |

≥99, 9*(1) | ||||||

|

Со |

~1, 3 |

~1, 3 |

~1, 4 |

~2, 4 |

≤0, 15 | |||||||

|

Fe |

~0, 6 |

~0, 6 |

~0, 7 |

~0, 015 |

≤0, 02 |

≤0, 02 | ||||||

|

С |

~0, 2 |

~0, 005 |

≤0, 01 |

≤0, 010 | ||||||||

|

S |

~0, 003 |

~0, 003 |

~0, 1 |

~0, 0005 |

≤0, 001 |

0, 01 - 0, 03 | ||||||

|

Сu |

~0, 1 |

~0, 1 |

~0, 4 |

~0, 090 |

≤0, 005 |

≤0, 005 | ||||||

|

Si |

~0, 1 |

~0, 001 |

≤0, 004 |

≤0, 005 | ||||||||

|

P |

<0, 001 |

<0, 001 |

~0, 005 |

~0, 0001 | ||||||||

|

Cr | ||||||||||||

|

Мn |

≤0, 001 |

≤0, 001 | ||||||||||

|

Рb |

≤0, 0015 |

≤0, 0015 | ||||||||||

|

Вид прод-и |

Ni, рафинир. по собств. способу в виде гранул или брикетов |

Ni, рафинир. по собств. способу в виде "прессовок" цилиндрич. формы |

Ni, рафинир. по собств. способу в виде дроби |

Ni, рафинир. по собств. способу в виде "пуговиц" |

Электрол. Ni в виде "пуговиц" | |||||||

|

Размеры |

Гранулы: 10 - 100 меш 0, 2 - 0, 4 мм (60 - 90%) 0, 4 - 0, 9 мм (10 - 40%) Брикеты: 20 x 30 x 15 мм |

диам×высота 25 x 15 мм |

3 - 80 мм (>96%) |

диам. 25 - 29 мм, толщина 5 - 6 мм, вес 26 - 32 г |

Диаметр ~20 мм | |||||||

Продолжение таблицы 1.6

|

Завод, Компания |

Yabulu, Queensland Nickel |

Nikkelverk, Glencore |

Nikkelverk, Glencore | ||||

|

Наимен. |

Nickel Compacts |

Hi Grade Nickel |

Crowns: |

Superelectro | |||

|

Crowns |

Microcrowns |

D-crowns |

D-Microcrowns | ||||

|

Хим. состав | |||||||

|

Ni |

≥99, 0 |

≥99, 45 |

>99, 98 |

>99, 98 |

>99, 95 |

>99, 95 |

>99, 99 |

|

Со |

≤0, 06 |

≤0, 06 |

<0, 0002 |

<0, 0002 |

<0, 0002 |

<0, 0002 |

<0, 0002 |

|

Fe |

≤0, 02 |

≤0, 02 |

<0, 001 |

<0, 001 |

<0, 001 |

<0, 001 |

<0, 0005 |

|

С |

≤0, 01 |

≤0, 01 |

<0, 002 |

<0, 002 |

<0, 002 |

<0, 002 |

<0, 0015 |

|

S |

≤0, 02 |

≤0, 01 |

<0, 0002 |

<0, 0002 |

<0, 022 |

<0, 02 |

<0, 0002 |

|

Сu |

≤0, 01 |

≤0, 01 |

<0, 0001 |

<0, 0001 |

<0, 0001 |

<0, 0001 |

<0, 0001 |

|

Zn |

≤0, 01 |

≤0, 01 |

<0, 0002 |

<0, 0002 |

<0, 0002 |

<0, 0002 | |

|

Pb |

<0, 0002 |

<0, 0002 |

<0, 0002 |

<0, 0002 |

Max 0, 00010 | ||

|

Si |

≤0, 05 |

≤0, 05 | |||||

|

Н |

<0, 0003 | ||||||

|

N |

<0, 0002 | ||||||

|

О |

<0, 002 | ||||||

|

Ag |

Max 0, 00010 | ||||||

|

Zn |

<0, 0002 | ||||||

|

Мg |

≤0, 04 |

≤0, 04 | |||||

|

AI |

≤0, 02 |

≤0, 02 | |||||

|

Са |

≤0, 03 |

≤0, 03 | |||||

|

Cr |

≤0, 001 |

≤0, 001 | |||||

|

Mn |

≤0, 06 |

≤0, 06 | |||||

|

Вид продукц. |

"Прессовки" цилиндрической формы |

Элетрол. Ni в виде "корон" |

Электрол. Ni в виде "микро-корон" |

Электрол. Ni с доб. S в виде "корон" |

Электрол. Ni с доб. S в виде "микро-корон" |

Электрол. Ni с пониженным сод-ем С в виде резанных квадратов | |

|

Размеры |

Цилиндр с 2мя плоск. Стенами Н = 33 мм, D = 33 мм |

D~20 мм |

D~12 мм |

D~20 мм |

D~12 мм |

50 X 50 мм | |

Мировое производство рафинированного кобальта, по оценкам Института развития кобальта (Cobalt Development Institute - CDI), составило в 2015 году 98 тыс. т, что на 6 тыс. т выше показателя 2014 года ([8]) (таблица 1.7).

Таблица 1.7 - Производство рафинированного кобальта в 2014 - 2015 годах, т

|

Компания/страна |

2014 |

2015 |

|

Китай (исключая производство Umicore в Китае) |

39 292 |

48 719 |

|

Freeport Cobalt, Финляндия (ранее OMG) |

11 452 |

8582 |

|

Glencore: Nikkelverk, Норвегия (ранее Falconbridge) |

3600 |

3100 |

|

Glencore: Katanga Mining, Демократическая Республика Конго |

2800 |

2900 |

|

Glencore: Minara, Австралия |

2900 |

3300 |

|

Umicore, Бельгия (включая производство в Китае) |

5850 |

6306 |

|

Chambishi Metals, Замбия (90% ENRC) |

4317 |

2997 |

|

Sumitomo, Япония |

3654 |

4259 |

|

ICCI, Канада (Sherritt) |

3210 |

3733 |

|

Ambatovy, Мадагаскар (40% Sherritt) |

2915 |

3464 |

|

Queensland Nickel, Австралия |

2519 |

1850 |

|

Норильский никель, Россия |

2302 |

2040 |

|

Vale, Канада (ранее Inco) |

2051 |

1858 |

|

CTT, Марокко |

1391 |

1722 |

|

Votorantim, Бразилия |

1350 |

1300 |

|

ЮАР |

1332 |

1300 |

|

Gecamines, Демократическая Республика Конго |

500 |

400 |

|

Eramet, Франция |

219 |

133 |

|

Индия (исключая Rubamin) |

100 |

150 |

|

Итого: |

91 754 |

98 113 |

Существенный вклад в предложение вносит вторичный кобальт - порядка 10 тыс. т/г, в том числе в США около 2, 2 - 2, 5 тыс. т. Однако оценки объемов его производства носят весьма приблизительный характер, так как многие предприятия перерабатывают как первичное, так и вторичное сырье, и разделить эти потоки не представляется возможным. В построении баланса рынка вторичный кобальт обычно не участвует.

По оценкам CDI, кажущееся потребление кобальта (производство + импорт и минус экспорт) составило около 82 тыс. т в 2014 году и 89 тыс. т в 2015 году ([8]).

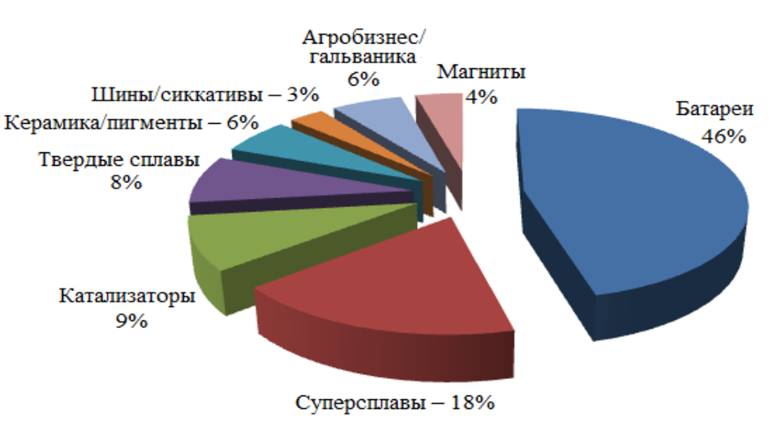

Основная часть кобальта используется при производстве аккумуляторных батарей (46%) и сплавов (18% суперсплавы + 8% твердые сплавы), причем уровень производства перезаряжаемых источников энергии и, соответственно, потребление кобальта неуклонно растут. Так, если в 1995 году оно оценивалось на уровне 700 т, то в 2014 году приблизилось к 40 тыс. т, т.е. составило почти половину от суммарного потребления кобальта (рисунок 3).

По требованиям ЛБМ поставляемый металл должен содержать не менее 99, 3% Со, что соответствует "низкосортному" кобальту. При этом максимальная концентрация примесей указывается в спецификации зарегистрированного на ЛБМ производителя. Производители "высокосортного" кобальта (99, 8% Со) получают премию к цене кобальта на ЛБМ. Однако и в рамках этой группы возможно различное содержание и номенклатура примесных элементов. Что касается формы, то по контракту ЛБМ может быть поставлен кобальт катодный (ломаные и резаные катоды), слитки, брикеты, гранулы и "таблетки" (таблицы 1.7, 1.8).

Рисунок 1.2 - Структура потребления кобальта в 2014 году (100% = 82 тыс. т)

Таблица 1.8 - Марки кобальта, зарегистрированные на ЛБМ (по данным ЛБМ)

|

Производитель |

Страна |

Марка |

Вид продукции*(3) |

|

Votorantim Metais S.A. |

Бразилия |

TOCANTINS ALLOY GRADE 99, 8%*(4) |

БК |

|

TOCANTINS CHEMICAL GRADE 99, 7%*(4) |

БК | ||

|

TOCANTINS COBALT METAL GRADE 99, 65%*(4) |

БК | ||

|

Vale Canada Limited |

Канада |

VALE ELECTROLYTIC COBALT ROUNDS |

ПГ |

|

Vale Inco Limited |

VALE INCO ELECTROLYTIC COBALT ROUNDS*(4) |

ПГ | |

|

Yantai Cash Industrial Co., Ltd. |

Китай |

CASH |

РК |

|

Jinchuan Group Co., Ltd |

GOLDEN CAMEL 9965 |

РК | |

|

GOLDEN CAMEL 9995 |

РК | ||

|

Sichuan Ni&Co Guorun New Materials Co., Ltd |

GUORUN |

ЛК | |

|

Jiangsu Cobalt Nickel Metal Co., Ltd. |

KLK 9995 |

РК | |

|

Ganzhou Yi Hao Umicore Industries Co., Ltd. |

YHU 9995 |

РК | |

|

Nicomet Industries Ltd. |

Индия |

NICO |

РК |

|

Sumitomo Metal Mining Co., Ltd. |

Япония |

SMM CO 99, 8% |

РК |

|

CTT - Compagnie de Tifnout Tiranimine |

Марокко |

CMBA |

ЛК |

|

Kasese Cobalt Company Limited |

Уганда |

KCCL*(4) |

ЛК |

|

Chambishi Metals Plc |

Замбия |

СMA |

ЛК |

|

Chambishi Metals Plc |

CMP |

ЛК | |

|

Mopani Copper Mines Plc |

MCM V9C*(4) |

ЛК |

Таблица 1.9 - Описание и химический состав зарубежной кобальтовой продукции, зарегистрированной на ЛБМ

|

Марки |

VALE ELECTROLYTIC COBALT ROUNDS |

TOCANTINS ALLOY GRADE 99.8% |

SMM CO 99.8% |

GOLDEN CAMEL 9995 |

GOLDEN CAMEL 9965 |

KCCL |

KLK 9995 |

MCM V9B |

MCM V9C |

CASH |

|

Регистрация |

06.10.09 |

17.11.09 |

23.11.09 |

30.11.09 |

30.11.09 |

18.01.10 |

29.01.10 |

29.03.10 |

29.10.10 |

04.05.10 |

|

Хим. состав | ||||||||||

|

Al |

0, 0002 |

0, 0010 |

0, 002 |

0, 003 |

0, 001 | |||||

|

As |

0, 0002 |

0, 0005 |

0, 001 |

0, 00002 |

0, 0005 |

0, 0003 | ||||

|

Bi |

0, 0003 |

0, 0003 |

0, 0005 |

0, 0003 | ||||||

|

С |

0, 0050 |

0, 0060 |

0, 01 |

0, 005 |

0, 009 |

0, 012 |

0, 007 |

0, 0050 |

0, 010 |

0, 005 |

|

Ca |

0, 0010 |

0, 005 | ||||||||

|

Cd |

0, 0001 |

0, 0020 |

0, 0005 |

0, 0003 |

0, 001 |

0, 005 |

0, 0005 |

0, 0020 |

0, 0030 |

0, 0003 |

|

Co |

99, 8 |

99, 80 |

99, 8 |

99, 95 |

99, 65 |

99, 8 |

99, 95 |

99, 65 |

99, 60 |

99, 95 |

|

Cr |

0, 0010 |

0, 005 | ||||||||

|

Cu |

0, 0002 |

0, 0030 |

0, 01 |

0, 003 |

0, 02 |

0, 02 |

0, 006 |

0, 0030 |

0, 0050 |

0, 004 |

|

Fe |

0, 0008 |

0, 0100 |

0, 01 |

0, 006 |

0, 05 |

0, 02 |

0, 006 |

0, 0050 |

0, 010 |

0, 005 |

|

Mg |

0, 0010 |

0, 002 |

0, 005 |

0, 002 |

0, 0010 |

0, 001 | ||||

|

Mn |

0, 0005 |

0, 0030 |

0, 001 |

0, 005 |

0, 01 |

0, 01 |

0, 005 |

0, 0010 |

0, 0020 |

0, 001 |

|

Ni |

0, 1700 |

0, 0800 |

0, 15 |

0, 002 |

0, 2 |

0, 08 |

0, 008 |

0, 25 |

0, 33 |

0, 005 |

|

P |

0, 0005 |

0, 001 |

0, 001 |

0, 002 |

0, 001 | |||||

|

Pb |

0, 0006 |

0, 0020 |

0, 001 |

0, 0004 |

0, 001 |

0, 01 |

0, 0005 |

0, 0030 |

0, 0050 |

0, 001 |

|

S |

0, 0010 |

0, 0050 |

0, 001 |

0, 001 |

0, 003 |

0, 008 |

0, 002 |

0, 010 |

0, 010 |

0, 001 |

|

Sb |

0, 0002 |

0, 0003 |

0, 005 |

0, 0005 |

0, 0003 | |||||

|

Se |

0, 0001 | |||||||||

|

Si |

0, 0010 |

0, 001 |

0, 003 |

0, 003 |

0, 001 | |||||

|

Sn |

0, 0003 |

0, 003 |

0, 0005 |

0, 00003 | ||||||

|

Zn |

0, 0016 |

0, 0025 |

0, 005 |

0, 002 |

0, 002 |

0, 01 |

0, 003 |

0, 0050 |

0, 0070 |

0, 001 |

|

О |

0, 0080 |

0, 03 | ||||||||

|

N |

0, 0008 | |||||||||

|

H |

0, 0004 |

0, 008 | ||||||||

|

Вид продукции*(5) |

ТБ |

ЛК |

РК |

РК |

РК |

ЛК |

РК |

ЛК |

ЛК |

ЛК |

Продолжение таблицы 1.9

|

Марки |

GUORUN |

MCM V9X |

NICO |

EVER STAR 99.98 |

EVER STAR 99.80 |

CMBA |

YHU 9995 |

TOCANTINS CHEMICAL GRADE 99.7% |

CMA |

CMP |

|

Регистрация |

15.11.10 |

22.11.10 |

22.11.10 |

18.01.11 |

18.01.11 |

26.04.11 |

07.03.12 |

29.06.12 |

29.08.13 |

29.08.13 |

|

Хим. состав | ||||||||||

|

Al |

0, 002 |

0, 001 |

0, 002 |

0, 0010 |

0, 0020 |

0, 0010 |

0, 0010 | |||

|

As |

0, 0008 |

0, 0003 |

0, 0005 |

0, 0010 | ||||||

|

Bi |

0, 0003 |

0, 0002 |

0, 0003 |

0, 0010 | ||||||

|

С |

0, 005 |

0, 0150 |

0, 001 |

0, 004 |

0, 005 |

0, 0075 |

0, 010 |

0, 0100 |

0, 0200 |

0, 0100 |

|

Ca |

0, 0050 |

0, 0020 | ||||||||

|

Cd |

0, 0004 |

0, 0050 |

0, 0020 |

0, 0002 |

0, 0003 |

0, 0010 |

0, 0010 |

0, 0050 |

0, 0050 |

0, 0015 |

|

Co |

99, 8 |

99, 60 |

99, 8 |

99, 98 |

99, 80 |

99, 80 |

99, 95 |

99, 70 |

99, 80 |

99, 90 |

|

Cr |

0, 0020 |

0, 0020 | ||||||||

|

Cu |

0, 004 |

0, 0050 |

0, 0050 |

0, 001 |

0, 003 |

0, 0050 |

0, 0080 |

0, 0050 |

0, 0050 |

0, 0040 |

|

Fe |

0, 006 |

0, 010 |

0, 01 |

0, 003 |

0, 006 |

0, 010 |

0, 010 |

0, 0200 |

0, 0100 |

0, 0050 |

|

Mg |

0, 002 |

0, 0010 |

0, 001 |

0, 002 |

0, 002 |

0, 0010 |

0, 0020 |

0, 0030 |

0, 0010 | |

|

Mn |

0, 005 |

0, 0030 |

0, 0020 |

0, 001 |

0, 005 |

0, 0050 |

0, 0020 |

0, 0300 |

0, 0100 |

0, 0020 |

|

Ni |

0, 1 |

0, 33 |

0, 030 |

0, 005 |

0, 1 |

0, 030 |

0, 0030 |

0, 1000 |

0, 0500 |

0, 0400 |

|

P |

0, 001 |

0, 001 |

0, 001 |

0, 0020 | ||||||

|

Pb |

0, 0007 |

0, 0070 |

0, 0050 |

0, 0003 |

0, 0004 |

0, 0050 |

0, 0010 |

0, 0030 |

0, 0060 |

0, 0040 |

|

S |

0, 002 |

0, 010 |

0, 005 |

0, 001 |

0, 002 |

0, 007 |

0, 0030 |

0, 0100 |

0, 0050 |

0, 0050 |

|

Sb |

0, 0005 |

0, 0002 |

0, 0003 |

0, 0010 | ||||||

|

Se | ||||||||||

|

Si |

0, 003 |

0, 001 |

0, 003 |

0, 0030 |

0, 0020 |

0, 0010 |

0, 0010 | |||

|

Sn |

0, 0003 |

0, 0003 |

0, 0003 |

0, 0010 | ||||||

|

Zn |

0, 002 |

0, 010 |

0, 0010 |

0, 001 |

0, 002 |

0, 0050 |

0, 0010 |

0, 0050 |

0, 0070 |

0, 0050 |

|

О | ||||||||||

|

N | ||||||||||

|

H | ||||||||||

|

Вид продукции*(5) |

ЛК |

ЛК |

РК |

РК |

РК |

ЛК |

РК |

ЛК |

ЛК |

ЛК |

1.2 Никель- и кобальтсодержащие руды. Запасы и ресурсы

Содержание никеля в земной коре составляет около 0, 01% масс., однако количество пригодных для экономически эффективного извлечения металла промышленных месторождений ограничено.

Мировые запасы никеля в рудах оцениваются в 79 млн т. Выявленные наземные ресурсы никеля в рудах (таблица 1.9) составляют по крайней мере 130 млн т никеля, в том числе 60% в латеритовых и 40% в сульфидных месторождениях. Значительные ресурсы никеля сосредоточены также в глубоководных конкрециях.

Примерно десятая часть мировых запасов никеля сосредоточена в России (7, 9 млн т). По этому показателю Россия занимает 4-е место в мире, уступая Австралии (19 млн т), Бразилии (10 млн т) и Новой Каледонии (8, 4 млн т) (таблица 1.10) ([6], [10]).

Таблица 1.10 - Мировые запасы никеля, тыс. т

|

Страна |

Запасы |

|

Австралия |

19 000 |

|

Бразилия |

10 000 |

|

Новая Каледония |

8400 |

|

Россия |

7900 |

|

Куба |

5500 |

|

Индонезия |

4500 |

|

Южная Африка |

3700 |

|

Филиппины |

3100 |

|

Китай |

3000 |

|

Канада |

2900 |

|

Гватемала |

1800 |

|

Мадагаскар |

1600 |

|

Колумбия |

1100 |

|

США |

160 |

|

Другие страны |

6500 |

|

Итого |

79 000 |

Мировые запасы кобальта, по оценкам US Geological Survey, составляют 7, 1 млн т, а выявленные ресурсы - около 25 млн т (таблица 1.10). В дополнение к этому ресурсы кобальта в железомарганцевых конкрециях и корках на океанском дне оцениваются почти в 120 млн т.

Основными геолого-промышленными типами месторождений никеля и кобальта являются магматические сульфидные медно-никелевые, гипергенные силикатные никелевые коры выветривания и гидротермальные арсенидные и сульфоарсенидные никель-кобальтовые и собственно кобальтовые месторождения (таблица 1.11). Важнейшие промышленные минералы никеля (и кобальта) приведены в таблице 1.12.

Таблица 1.11 - Мировые запасы кобальта, тыс. т ([10], [11])

|

Страна |

Запасы |

|

Демократическая Республика Конго |

3400 |

|

Австралия |

1100 |

|

Куба |

500 |

|

Замбия |

270 |

|

Россия |

250 |

|

Филиппины |

250 |

|

Канада |

240 |

|

Новая Каледония |

200 |

|

Мадагаскар |

130 |

|

Китай |

80 |

|

Бразилия |

78 |

|

ЮАР |

31 |

|

США |

23 |

|

Прочие страны |

610 |

|

Итого |

7100 |

Таблица 1.12 - Содержание никеля и прочих компонентов в сульфидных и окисленных рудах* ([12] - [22])

|

Содержание, % |

Содержание, г/т | ||||||

|

Компания/рудник |

Ni |

Cu |

Co |

Pt |

Pd |

Au |

прочие |

|

Сульфидные руды: | |||||||

|

Vale (Садбери) |

1, 19 |

1, 50 |

0, 04 |

0, 9 |

1, 0 |

0, 4 | |

|

Vale (Манитоба) |

1, 72 |

0, 10 | |||||

|

Vale (Voisey's Bay) |

2, 70 |

1, 57 |

0, 13 | ||||

|

BCL (Selebi-Phikwe) |

0, 71 |

0, 65 | |||||

|

Glencore (Raglan) |

3, 04 |

0, 76 |

0, 06 |

0, 84 |

1, 96 | ||

|

Glencore (Садбери) |

1, 42 |

1, 61 |

0, 03 |

0, 85 |

0, 92 | ||

|

Lundin (Eagle) |

2, 9 |

2, 4 |

0, 1 |

0, 64 |

0, 43 |

0, 25 | |

|

BHP Billiton (Mt Keith) |

0, 6 | ||||||

|

ВНР Billiton (Leinster) |

1, 3 | ||||||

|

Mirabela/Santa Rita |

0, 52 |

0, 13 |

0, 015 |

MgO-27, 2 | |||

|

Норильский никель (Талнахский узел) |

0, 93 |

1, 71 |

н/д |

1, 12 |

4, 21 |

0, 24 | |

|

Норильский никель (Кольский п-в) |

0, 59 |

0, 28 |

н/д |

0, 02 |

0, 03 |

0, 01 | |

|

Окисленные руды: | |||||||

|

Vale (Sorowako) |

1, 79 |

Fe-21; SiO2-32; MgO-15 | |||||

|

Vale (Onca Puma) |

1, 73 |

0, 044 |

Fe-13; SiO2-39; MgO-24 | ||||

|

Vale (VNC (Goro)) |

1, 46 |

0, 11 |

MgO-4, 64 | ||||

|

Glencore (MurrinMurrin) |

0, 97 |

0, 069 | |||||

|

Glencore (Koniambo) |

2, 30 | ||||||

|

South32 (Cerro Matoso) |

1, 1 | ||||||

|

Larco (Греция) |

1 - 1, 3 | ||||||

|

Sherritt (Moa Bay) |

1, 15 |

0, 12 |

44 Fe | ||||

|

Nickel Asia (сапролит) |

1, 50 |

11, 4Fe | |||||

|

Nickel Asia (лимонит) |

1, 10 |

42 Fe | |||||

|

Antam (сапролит) |

1, 8min |

25 Fe max | |||||

|

Antam (лимонит) |

1, 2min |

≥25 Fe | |||||

|

Sherritt (Ambatovy) |

0, 84 |

0, 07 | |||||

|

Южуралникель (Буруктальское м-е) |

0, 63 | ||||||

|

Уфалейникель (Серовское м-е) |

0, 73 | ||||||

|

Южураникель (Сахаринское м-е) |

0, 87 | ||||||

Таблица 1.13 - Важнейшие промышленные минералы никеля и кобальта ([23])

|

Название минерала и химическая формула |

Содержание, % | |

|

Ni |

Co | |

|

Сульфиды | ||

|

Пентландит (Fe, Ni)9S8 |

22 - 42 |

1 - 3 |

|

Никелистый пирротин FeS |

0, 4 - 0, 7 |

- |

|

Миллерит NiS |

61 - 64 |

0, 1 - 0, 5 |

|

Линнеит Co3S4 |

- |

40 - 53 |

|

Кобальтпирит (Fe, Co) S2 |

- |

0, 05 - 3 |

|

Арсениды, сульфоарсениды и арсенаты | ||

|

Скуттерудит CoAs3 |

0 - 9 |

11 - 20 |

|

Саффлорит (Со, Fe) As2 |

0 - 0, 3 |

10 - 30 |

|

Шмальтин - хлоантит (Cо, Ni) As2 |

1 - 21 |

4 - 24 |

|

Кобальтин CoAsS |

0, 5 - 2 |

26 - 34 |

|

Эритрин Co3(AsO4)2·8H2O |

0 - 6 |

20 - 30 |

|

Силикаты, гидросиликаты и гидроксиды | ||

|

Гарниерит (Ni, Mg)4[Si4O10](OH)4·4H2O |

16 - 35 |

0 - 0, 1 |

|

Ревдинскит (Ni, Mg)8[Si4O10](OH)8 |

16 - 35 |

0, 0 - 0, 1 |

|

Никелевый керолит (Mg, Ni)4[Si4O10](OH)4·4H2O |

10 - 15 |

Следы |

|

Нонтронит m{Mg3[Si4O10](OH)2}·p{(Al, Fe)2·[Si4O10](OH)2} |

0, 5 - 2, 0 |

Следы |

|

Никелевый серпофит (Mg, Ni, Fe)6[Si4O10](OH)8 |

4 - 5 |

Следы |

Характерной особенностью сульфидных месторождений, сосредоточенных преимущественно на территории России и Канады, является сравнительно выдержанный минеральный состав руд. Главными минералами руд являются: пирротин, пентландит, халькопирит и магнетит. Руды содержат никель, медь, кобальт, платиноиды, а также селен и теллур, золото, серебро и серу. Месторождения описываемого типа являются ведущими в запасах и добыче никеля и кобальта в России.

В сульфидных рудах чаще всего основная часть никеля, по существу, встречается в виде минерала пентландита (Ni, Fe)9S8. Лишь небольшие количества никеля бывают представлены миллеритом NiS, виоларитом Ni2FeS4 и никельсодержащим пирротином (Fe, Ni)8S9. В рудах некоторых месторождений Австралии, например, существенная часть никеля представлена полидимитом Ni3S4. Пентландит всегда встречается вместе с другими сульфидными минералами, чаще всего с пирротином Fe8S9 и халькопиритом CuFeS2. Эти сульфидные минералы вмещает силикатная и алюмосиликатная порода. В таблице 1.13 приведен примерный минералогический состав некоторых сульфидных руд.

Таблица 1.14 - Минералогический состав некоторых сульфидных никелевых руд ([24])

|

Рудники |

Пентландит, % |

Халькопирит, % |

Пирротин, % |

Пустая порода, % |

|

Raglan |

8 |

2, 4 |

11 |

79 |

|

Садбери (1) |

3, 6 |

4, 3 |

23 |

70 |

|

Садбери (2) |

3 - 6 |

2 - 5 |

20 - 30 |

Остальное |

|

Манитоба, Томпсон |

7 |

0, 4 |

11 |

70 |

Большинство месторождений окисленных (латеритовых) руд, представляющих интерес для добычи, сосредоточено в экваториальном поясе: в Новой Каледонии, на Кубе, Мадагаскаре, Филиппинах, в Индонезии и др. Силикатные никелевые месторождения России играют подчиненную роль в запасах и добыче никеля и кобальта. Минеральный состав окисленных никелевых руд очень сложный: металлы распределены по многим минеральным формам и представлены как силикатными, так и оксидными и гидрокидными соединениями.

Двумя основными подтипами латеритовых руд, представляющих коммерческий интерес, являются лимониты и сапролиты. Лимониты обычно залегают ближе к поверхности, непосредственно под покрывающим пластом (зона феррикрета), ниже залегают сапролиты. Лимониты и сапролиты существенно различаются по составу. В целом в лимонитах содержание никеля (0, 8% - 1, 5%), магния (0% - 5% MgO) и кремнезема (0% - 10% SiO2) ниже, а железа (40% - 50%) и кобальта (0, 10% - 0, 20%) выше, чем в сапролитах. В случае если никель сосредоточен в основном в силикатной фазе сапролитовой зоны, латеритовое месторождение относят к "гарниеритовому типу", содержащему 1, 8% - 3, 5% Ni, 0, 02% - 0, 08% Co, 10% - 25% Fe, 15% - 25% MgO и 30% - 50% SiO2.

Чисто лимонитовая руда представляет собой в основном окислы (гидроокислы) железа, в то время как серпентинитовая руда представлена в основном сложными железо-магниевыми силикатами. В обеих разновидностях окисленных руд никель изоморфно замещает железо (и магний) в решетке, соответственно, окислов и силикатов (за очень редким исключением в таких рудах присутствуют собственно никелевые силикаты), поэтому окисленные руды не могут быть обогащены с применением обычных физических методов обогащения (флотации, гравитации и т.п.), как это имеет место при переработке сульфидных руд. Иногда производится рудоразборка с отбраковыванием крупных кусков - фазы, которая в ряде случаев существенно обеднена никелем (например, обогащение разделением по классам крупности было заложено в схему Cawse). Однако этот прием позволяет лишь незначительно обогатить сырье.

Почти половина мировых запасов кобальта сосредоточена в Демократической Республике Конго в многочисленных медно-кобальтовых месторождениях Медного пояса, тянущегося из Замбии через провинцию Катанга в юго-восточной части Демократической Республики Конго. Содержание кобальта в наиболее богатых зонах достигает 1% - 2%. Первичная минерализация - сульфидная; основные медьсодержащие минералы - халькопирит, халькозин Cu2S; кобальт преимущественно - в карролите (Cu(Co, Ni)2S4). Гипергенная (вторичная) минерализация ассоциирована с высокой степенью окисления минералов, залегающих вблизи поверхности (не глубже 100 м от поверхности). Медь и кобальт сосредоточены преимущественно в малахите Cu2CO3(OH)2 и гетерогените CoO(OH). Содержание кобальта обычно составляет 0, 3%, меди ~3%.

На сегодняшний день богатые кобальтом месторождения так называемой первичной кобальтовой руды, или собственно кобальтовой руды, практически исчерпаны. Единственным рудником (подземным), где c 1928 года по сию пору ведут разработку, является рудник Bou-Azzer (Марокко) компании CTT Managem. Содержание кобальта в руде, включающей Co-Ni-Fe-арсениды и сульфоарсениды (главный промышленный минерал скуттерудит (Co, Fe, Ni)As2), а также сульфиды меди и молибденит - высокое, порядка 1%.

Имеются проекты добычи и переработки мышьяковистой руды: проект Idaho Cobalt Project (США), где основными кобальт- и медьсодержащими минералами являются соответственно кобальтин CoAsS и халькопирит CuFeS2; проект NICO (Канада) компании Fortune Minerals, предусматривающий переработку Co-Bi-Cu-Au-руды, в которой основным кобальтсодержащим минералом является арсенопирит и др.

1.3 Добыча никеля и кобальта

Новых крупных сульфидных месторождений никеля, и тем более богатых, в последние годы не выявлено. Некоторые разрабатываемые десятилетиями месторождения сульфидной руды имеют ограниченный оставшийся срок эксплуатации.

В ретроспективе объем добычи никеля из сульфидных руд заметно превышал добычу из латеритовых руд, однако в последние годы доля сульфидного никеля в общем объеме добычи снизилась. Так, по данным Wood Mackenzie Ltd, общемировая горная добыча никеля в 2014 году составила 2042 тыс. т никеля, из которых 38, 5% пришлось на сульфидную руду и 61, 5% на окисленную. По данным же USGS (United States Geological Survey), горная добыча никеля была значительно больше и составила 2450 тыс. т, преимущественно за счет Филиппин и стран, отнесенных к категории "Прочие" (таблица 1.15).

Таблица 1.15 - Горная добыча никеля в 2014 году по странам

|

Страна |

По данным ([5]) |

По данным ([10]) | ||

|

Горная добыча, тыс. т никеля |

Доля от мировой добычи, % |

Горная добыча, тыс. т никеля |

Доля от мировой добычи, % | |

|

Филиппины |

417 |

20, 4 |

523 |

21, 3 |

|

Россия |

260 |

12, 7 |

239 |

9, 8 |

|

Канада |

225 |

11, 0 |

235 |

9, 6 |

|

Австралия |

210 |

10, 3 |

245 |

10, 0 |

|

Новая Каледония |

183 |

9, 0 |

178 |

7, 3 |

|

Индонезия |

179 |

8, 8 |

177 |

7, 2 |

|

Бразилия |

119 |

5, 8 |

102 |

4, 2 |

|

Китай |

105 |

5, 1 |

100 |

4, 1 |

|

Куба |

54 |

2, 6 |

50, 4 |

2, 1 |

|

ЮАР |

52 |

2, 5 |

55 |

2, 2 |

|

Прочие страны |

238 |

11, 7 |

571 |

23, 3 |

|

Мир в целом |

2042 |

100, 0 |

2450 |

100, 0 |

По данным US Geological Survey*(6), мировая добыча кобальта в 2014 - 2015 годах составляла 123 - 124 тыс. т/год, причем примерно половина приходится на Демократическую Республику Конго (Киншаса). Дать более или менее надежную оценку объемов добычи кобальта сложно хотя бы потому, что из всего объема добытого вместе с никелем "латеритового" кобальта надо вычесть латериты, пошедшие на переработку, например в ферроникель, где кобальт теряется безвозвратно (таблица 1.16).

Таблица 1.16 - Горная добыча кобальта в 2015 году по странам, тыс. т ([10], [11])

|

Страна |

Добыча, тыс. т |

|

Демократическая Республика Конго |

63 |

|

Китай |

7, 2 |

|

Канада |

6, 3 |

|

Россия |

6, 3 |

|

Австралия |

6, 0 |

|

Замбия |

5, 5 |

|

Филиппины |

4, 6 |

|

Куба |

4, 2 |

|

Мадагаскар |

3, 6 |

|

Новая Каледония |

3, 3 |

|

Южная Африка |

2, 8 |

|

Бразилия |

2, 6 |

|

Прочие страны |

7, 7 |

|

Мир в целом |

124 |

1.4 Производство никеля и кобальта

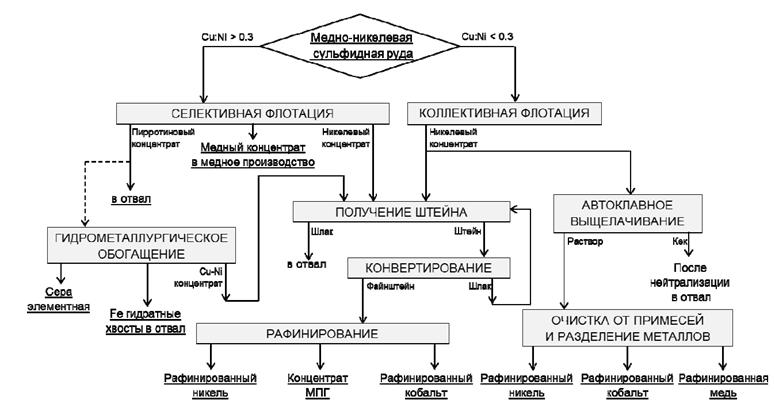

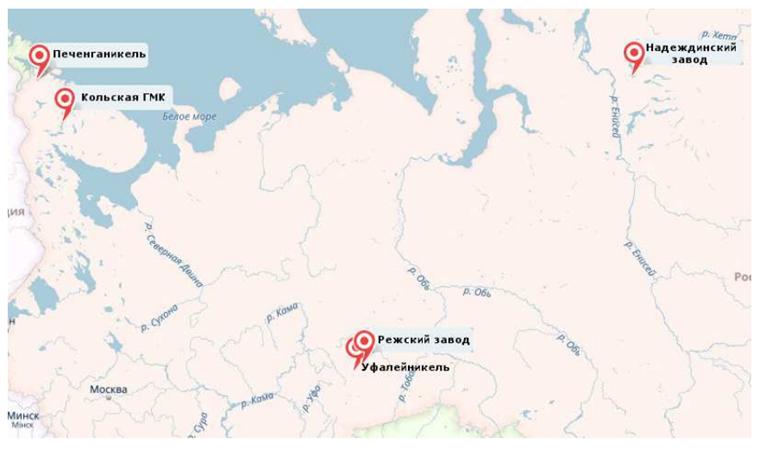

Технологические схемы переработки никелевых руд определяются их типом и особенностями химического состава. Так, если переработка сульфидных руд не отличается разнообразием (за исключением двух гидрометаллургических производств - Надежнинского металлургического завода в Норильске (Заполярный филиал ПАО "ГМК "Норильский никель", Россия)*(7) и завода в Long Harbour (Vale, Канада), головными операциями технологической схемы являются пирометаллургические процессы, обеспечивающие получение медно-никелевого файнштейна), то схемы получения никеля из латеритов весьма рознятся между собой, как по типу и набору технологических операций, так и по виду конечной продукции. При этом наибольшее распространение имеет плавка окисленной никелевой руды на ферроникель, в меньшей степени распространены процессы высокотемпературного автоклавного выщелачивания и Карон-процесс (таблице 1.17). В настоящее время все шире применяется плавка окисленных никелевых руд на никелистый чугун (продукт, близкий по составу к ферроникелю), весьма широко востребованный при производстве нержавеющих сталей.

Таблица 1.17 - Основные никелевые предприятия мира (за исключением производителей никелистого чугуна и предприятий, перерабатывающих малосульфидные платиновые руды)

|

Владелец |

Технология |

Товарная продукция |

Месторасположение | |

|

Переработка сульфидного рудного сырья | ||||

|

1. |

Glencore |

Производство файнштейна |

Файнштейн |

Falconbridge, Канада |

|

2. |

BCL Ltd. |

Производство файнштейна |

Файнштейн |

Selebi-Phikwe, Ботсвана |

|

3. |

Boliden |

Производство файнштейна |

Файнштейн |

Harjavalta, Финляндия |

|

4 |

Норильский Никель |

Производство файнштейна |

Файнштейн |

Никель, Россия |

|

5. |

Норильский Никель |

Производство файнштейна |

Файнштейн |

Норильск, Россия |

|

6. |

BHP Billiton |

Производство файнштейна |

Файнштейн |

Kalgoorlie, Австралия |

|

7. |

Vale |

Производство файнштейна, рафинированного никеля |

Карбонильный никель |

Sudbury, Канада |

|

8. |

Jinchuan Group |

Производство файнштейна, рафинированного никеля |

Никелевые катоды |

Jinchang (Gansu), Китай |

|

9. |

Vale |

Производство файнштейна, рафинированного никеля |

Никелевые катоды, рондели |

Thompson, Канала |

|

10. |

ASA Resource Group, Bindura Nickel Corp (BNC) |

Производство рафинированного никеля |

Никелевые катоды, медный сульфидный концентрат, гидроксид кобальта |

Зимбабве |

|

11. |

Vale |

Автоклавная переработка сульфидных Cu-Ni-руд с получением рафинированных Cu, Ni и Co |

Никелевые, медные и кобальтовые катоды |

Long Harbour, Канада |

|

Переработка латеритовых руд | ||||

|

12. |

Glencore |

Производство ферроникеля |

Ферроникель |

Bonao, Доминиканская Республика |

|

13. |

Anglo American |

Производство ферроникеля |

Ферроникель |

West of Caracas, Венесуэла |

|

14. |

ВНР Billiton |

Производство ферроникеля |

Ферроникель |

Монтелибано, Колумбия |

|

15. |

Vale |

Производство ферроникеля |

Ферроникель |

Ourilandia do Norte, Бразилия |

|

16. |

Posco |

Производство ферроникеля |

Ферроникель |

Gwangyang, Корея |

|

17. |

Sumitomo |

Производство ферроникеля |

Ферроникель |

Hyuga (Kyushu), Япония |

|

18. |

Nippon Yakin |

Производство ферроникеля |

Ферроникель |

Miyazu (Honshu), Япония |

|

19. |

Pacific Metals |

Производство ферроникеля |

Ферроникель |

Hachinohe (Honshu), Япония |

|

20. |

Hyuga Smelting Co. |

Производство ферроникеля |

Ферроникель |

Miyazaki, Япония |

|

21. |

Antam |

Производство ферроникеля |

Ферроникель |

Pomalaa (Sulawesi), Индонезия |

|

22. |

Glencore |

Производство ферроникеля |

Ферроникель |

Koniambo, Новая Каледония |

|

23. |

Eramet (Le Nickel) |

Производство ферроникеля |

Ферроникель |

Noumea, Новая Каледония |

|

24. |

Larco |

Производство ферроникеля |

Ферроникель |

Larymna, Греция |

|

25. |

Feni Industries |

Производство ферроникеля |

Ферроникель |

Kavadarci, Македония |

|

26. |

Побужский ферроникелевый комбинат |

Производство ферроникеля |

Ферроникель |

Побужье, Украина |

|

27. |

Уфалейникель (остановлен) |

Производство ферроникеля |

Ферроникель |

В. Уфалей, Россия |

|

28. |

Режникель (остановлен) |

Производство ферроникеля |

Ферроникель |

Реж, Россия |

|

29. |

Южуралникель (остановлен) |

Производство ферроникеля |

Ферроникель |

Орск, Россия |

|

30. |

Sherritt |

Высокотемпературное серноое выщелачивание |

Никель-кобальтсульфидный концентрат |

Moa Bay, Куба |

|

31. |

Nickel Asia |

Высокотемпературное серноое автоклавное выщелачивание |

Ni-Co-сульфидный концентрат |

Coral Bay, Филиппины |

|

32. |

Sumitomo |

Высокотемпературное серноое выщелачивание |

Ni-Co-сульфидный концентрат |

Manila, Филиппины |

|

33. |

Ramu NiCo Management (MCC) Ltd |

Высокотемпературное серноое выщелачивание |

Смешанные Ni-Co-гидроксиды |

Basamuk, Папуа-Новая Гвинея |

|

34. |

First Quantum Minerals Ltd. |

Высокотемпературное серноое выщелачивание + атмосферное выщелачивание |

Смешанные гидроксиды |

Ravensthorpe, Австралия |

|

35. |

Wingstar investments pty ltd (остановлен) |

Высокотемпературное серноое выщелачивание |

Смешанные гидроксиды (карбонаты) |

Cawse, Австралия |

|

36. |

Vale |

Высокотемпературное серноое выщелачивание |

Синтер, CoCO3 |

Goro, Новая Каледония |

|

37. |

Ambatovy (Sherritt, Sumitomo, Korea Resources) |

Высокотемпературное сернокислотное автоклавное выщелачивание |

99, 8% Ni, 99, 8% Co |

Toamasina, Мадагаскар |

|

38. |

Glencore |

Высокотемпературное сернокислотное выщелачивание + кучное выщелачивание |

Никелевый порошок, никелевые брикеты |

Murrin-Murrin, Австралия |

|

39. |

Wingstar investments pty ltd (остановлен) |

Высокотемпературное сернокислотное выщелачивание |

Никелевые катоды, сульфид кобальта |

Avalon, Австралия |

|

40. |

Кубинское правительство |

Карон-процесс |

Синтер, Ni-Co-сульфидный концентрат |

Punta Gorda, Куба |

|

41. |

Кубинское правительство |

Карон-процесс |

Синтер |

Nicaro, Куба |

|

42. |

Queensland Nickel |

Карон-процесс |

99, 5% Ni, ChemGrade Cobalt |

Townsville, Австралия |

|

43. |

Votorantim Metals (остановлен) |

Карон-процесс |

Н.д. |

Niquelandia, Бразилия |

|

44. |

Votorantim Metals (остановлен) |

Производство файнштейна |

Файнштейн |

Fortaleza de Minas, Бразилия |

|

45. |

Vale |

Производство файнштейна из латеритов |

Файнштейн |

Sorowako (Sulawesi), Индонезия |

|

Рафинировочные предприятия | ||||

|

46. |

Sherritt |

Производство рафинированного никеля |

Н.д. |

Ft. Saskatchewan, Канада |

|

47. |

Glencore |

Производство рафинированного никеля |

Никелевые катоды |

Kristiansand, Норвегия |

|

48. |

Eramet |

Производство рафинированного никеля |

Никелевые катоды |

Sandouville, Франция |

|

49. |

Sumitomo |

Производство рафинированного никеля |

Никелевые катоды, соли |

Niihama (Shikoku), Япония |

|

50. |

Норильский Никель |

Производство рафинированного никеля |

Никелевые катоды, брикеты, соли |

Harjavalta, Финляндия |

|

51. |

Норильский Никель |

Производство рафинированного никеля |

Никелевые катоды, карбонильный никель |

Мончегорск, Россия |

|

52. |

ВНР Billiton |

Производство рафинированного никеля |

Никелевый порошок, никелевые брикеты |

Kwinana, Австралия |

|

53. |

Vale |

Производство рафинированного никеля |

Карбонильный никель |

Clydach, Уэльс |

|

54. |

Vale |

Производство рафинированного никеля |

Синтер, брикеты |

Matsuzaka (Honshu), Япония |

|

55. |

Votorantim Metals (остановлен) |

Рафинирование файнштейна |

Sao Paulo, Бразилия | |

|

Н.д. - нет данных. | ||||

1.4.1 Переработка латеритовых руд с получением богатых промышленных продуктов или товарных металлов

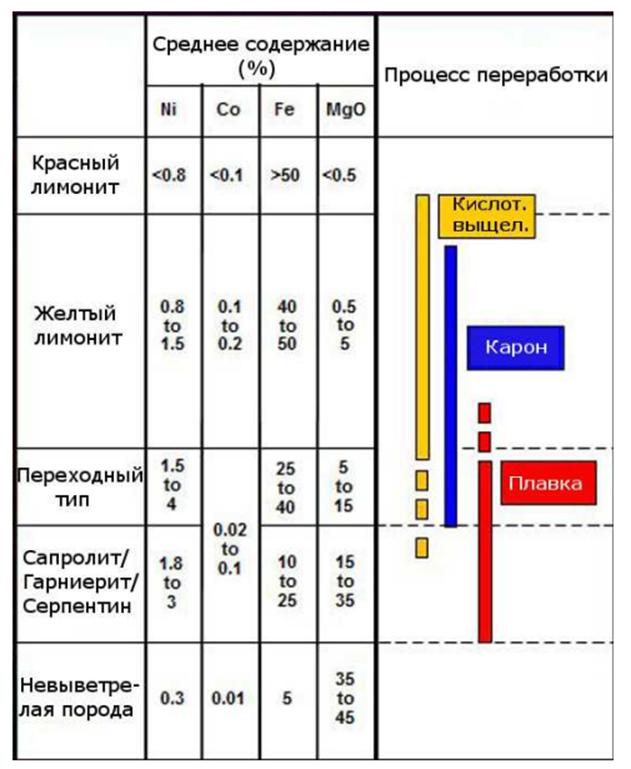

Латеритовые Ni-Co-руды перерабатывают пирометаллургическими методами (плавка на ферроникель, никелистый чугун или штейн), гидрометаллургическими методами (сернокислотное автоклавное выщелачивание, иногда в комбинации с атмосферным и кучным выщелачиванием) и комбинированными методами, сочетающими приемы пиро- и гидрометаллургии (например, аммиачное выщелачивание по методу М. Карона). Выбор метода в значительной степени определяется химическим и минералогическим составом руды. Так, для переработки Mg-гидросиликатного подтипа руды почти в 3/4 случаев применяется плавка. Напротив, для переработки железооксидного подтипа используются преимущественно гидрометаллургические способы, включая метод Карона (рисунок 1.3).

Рисунок 1.3 - Вертикальный разрез месторождения тропических Ni-Co-латеритов ([26])

Плавка латеритовой никелевой руды на ферроникель, никелистый чугун, штейн за рубежом

Совместное присутствие в латеритах никеля и железа создает предпосылки для получения железосодержащих никелевых продуктов, пригодных для производства нержавеющих сталей - ферроникеля и никелистого чугуна.

Сырьем для производства ферроникеля служит преимущественно сапролит (%: Ni - 1, 5 - 3; Co - 0, 04 - 0, 08; Fe - 15; SiO2 - 40; MgO - 25), позволяющий из-за пониженного по сравнению с лимонитом содержания железа при меньших производственных затратах получать ферроникель заданного состава ([24]).

Технологический процесс включает в себя сушку руды, обжиг, восстановление оксидов никеля и железа в электропечах с получением чернового ферроникеля и его рафинирование, обеспечивающее удаление серы и фосфора. Своеобразным стандартом отрасли стал процесс RKEF (rotating kiln - electric furnace), включающий в себя обжиг во вращающейся печи (‘RF’) и восстановительную плавку в электропечи (‘EF’). В типичном случае готовый ферроникель содержит 20% - 40% Ni.

Производство никелистого чугуна (НЧ) началось в Китае в 2005 году как реакция на высокие цены на никель и уже к 2014 году получило весьма широкое распространение. К этому времени никелистый чугун стал покрывать до 52% потребности в никеле китайских производителей нержавеющей стали.

Использование для производства НЧ стандартных доменных печей позволяло получать продукт весьма низкого качества с небольшим содержанием никеля и высоким - примесей, пригодный для производства нержавеющей стали серии. Замена их электропечами обеспечила содержание никеля в НЧ на уровне 10% - 15% Ni, что сделало его пригодным для производства нержавеющих сталей серии 300.

С 2011 года началось быстрое развитие производства НЧ по хорошо известной технологии производства ферроникеля RKEF. Такой никелистый чугун, как по составу, так и по способу производства практически ничем не отличается от обычного ферроникеля. Содержание никеля в нем достигает 20% и более, вредных примесей меньше, а издержки ниже, чем при плавке в домне.

Несмотря на всю привлекательность непосредственного производства никель-железных сплавов, часть латеритовой руды перерабатывается по схеме с получением никелевого штейна (Vale на заводе Sorowako, Индонезия, и Eramet на заводе Doniambo, Новая Каледония).

На заводе Sorowako компании Vale производительностью порядка 80 тыс. т год по никелю окисленную руду последовательно подвергают сульфидирующему обжигу с использованием элементарной серы, плавке на никелевый штейн (~26% Ni) и конвертированию в конвертерах Пирса - Смита с получением файнштейна с ~78% Ni.

Основную часть (80%) гранулированного файнштейна Vale отправляет на рафинировочный завод Matsuzaka (Япония), часть - продает компании Sumitomo для рафинирования на заводе Niihama (Япония) совместно со смешанными сульфидами, полученными на двух своих заводах на Филиппинах, перерабатывающих латеритовую руду способом автоклавного сернокислотного выщелачивания.

На заводе Doniambo (Новая Каледония) компании Le Nickel-SLN, входящей в группу Eramet, окисленная (гарниеритовая) руда плавится на ферроникель в электропечи. Основная часть ферроникеля поставляется потребителям в качестве товарного продукта, а часть - сульфидируется элементарной серой с получением файнштейна и передается на завод компании Sandouville (Франция) для производства рафинированных никеля и кобальта (металлический никель высокой чистоты (>99, 97%), хлорид и карбонат никеля, хлорид кобальта).

Переработка окисленных никелевых руд в России осуществляется с получением товарного огневого никеля на комбинате Уфалейникель. Ввиду убыточности комбинаты Южуралникель и Режский никелевый завод остановлены.

Гидрометаллургическая переработка латеритовых руд

Высокотемпературное сернокислотное автоклавное выщелачивание (HPAL) является вторым по распространенности в мире процессом, предназначенным для производства никеля из окисленных никелевых руд, и обеспечивает возможность извлечения в товарную продукцию до 90% и более никеля и основную часть кобальта.

Технология реализована на двух заводах компании Sherrit на Кубе и Мадагаскаре, а также предприятиях Sumitomo (Coral Bay) на Филиппинах, Vale (Goro) в Новой Каледонии, Glencore и First Quantum Minerals Ltd (MurrinMurrin и Ravensthorpe*(8) соответственно) в Австралии, Ramu NiCo Management (MCC) Ltd (Basamuk) в Папуа-Новой Гвинее. Заводы Cawse и Avalon компании Wingstar investments pty ltd в Австралии, принадлежавшие до 2014 года различным компаниям (в том числе ПАО "ГМК "Норильский никель"), в настоящее время законсервированы (таблица 1.17).

Процесс HPAL - это процесс, в котором никель и кобальт из латеритовой руды выщелачиваются серной кислотой при высоких давлении (~40 ат) и температуре (230°C - 240°С). Из раствора выщелачивания после очистки его от примесей либо осаждают смешанные сульфиды или гидроксиды никеля и кобальта, либо ведут процесс с использованием жидкостной экстракции и электроэкстракции до получения металлических никеля и кобальта. Последнее характерно для относительно новых предприятий.

Гидрометаллургическая технология получения никеля и кобальта с использованием процесса Карона (восстановительный обжиг с последующим аммиачным выщелачиванием) позволяет перерабатывать лимонитовую руду или смесь лимонитов с сапролитами, при этом с увеличением относительной доли сапролита извлечение никеля и кобальта снижается. По сравнению с процессом автоклавного кислотного выщелачивания (HPAL) применение процесса Карона экономически оправдано для переработки руды с более высоким содержанием магния (примерно до 8%). Однако в этой технологии извлечение никеля и особенно кобальта существенно ниже, чем в HPAL.

Таблица 1.18 - Действующие предприятия, использующие HPAL процесс

|

Предприятие |

Страна |

Производительность, т/год |

Тип руд |

Содержание, % |

Извлечение при выщелачивании, % |

Товарная продукция | ||

|

Ni |

Co |

Ni |

Co | |||||

|

Moa Bay |

Куба |

33000 |

Л |

1, 3 |

0, 14 |

96 |

96 |

Ni-Co-сульфидный концентрат |

|

Murrin Murrin |

Австралия |

40000 |

Л, СМ |

1, 2 |

0, 08 |

Н.д. |

Н.д. |

Никелевый порошок, никелевые брикеты |

|

Coral Bay |

Филиппины |

20000 |

Л |

1, 3 |

0, 03 |

95 |

95 |

Ni-Co-сульфидный концентрат |

|

Goro |

Новая Каледония |

60000 |

Л, С. |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Синтер, CoCO3 |

|

Ambatovy |

Мадагаскар |

60000 |

М |

1, 3 |

0, 11 |

97 |

97 |

99, 8% Ni, 99, 8% Co |

|

Ramu |

Папуа-Новая Гвинея |

31000 |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Смешанные Ni-Co-гидроксиды |

|

Taganito |

Филиппины |

30000 |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Ni-Co-сульфидный концентрат |

|

Gordes (проектируется (?) нет данных о вводе в эксплуатацию) |

Турция |

10000 |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

Н.д. |

|

Ravensthorpe* |

Австралия |

Н.д. |

Л, С |

Н.д. |

Н.д. |

96 |

96 |

Смешанные Ni-Co-гидроксиды |

|

C - сапролит; СМ - смектит; Л - лимонит; М - смешанный тип; Сил - силикатная Сo-руда. * Используется процесс EPAL - сочетание автоклавного (PAL) и атмосферного выщелачивания (AL). | ||||||||

В настоящее время процесс Карона применяется на трех действующих заводах: Nicaro, Punta Gorda (оба на Кубе) и Yabulu (Австралия). Завод Sao Miguel Paulista (Бразилия) из-за низких цен на никель на неопределенное время остановлен (таблица 1.19).

Таблица 1.19 - Показатели извлечения никеля и кобальта и способы их извлечения из аммиачно-карбонатных растворов на предприятиях, использующих Карон-процесс

|

Nicaro, Куба |

Punta Gorda, Куба |

Yabulu, Townsville, Австралия |

Sao Miguel Paulista, Бразилия | |

|

Ввод в эксплуатацию |

1941 |

1990 |

1974 |

1981 |

|

Извлечение, % | ||||

|

Ni |

75 |

84 |

80 | |

|

Co |

40 |

40 |

50 | |

|

Товарная продукция |

Синтер, Ni-Co-сульфидный концентрат |

99, 5% Ni, 98, 5% Ni, QN ChemGrade Cobalt |

Катодный никель, катодный кобальт | |

|

Способ выделения металлов | ||||

|

Ni |

Отгонкой аммиака в виде основного карбоната |

Жидкостная экстракция, реэкстракция, отгонка аммиака с получением основного карбоната Ni, прокалка, восстановление водородом |