![]() — Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 21-2016 ПРОИЗВОДСТВО ОКСИДА МАГНИЯ, ГИДРОКСИДА МАГНИЯ, ХЛОРИДА МАГНИЯ

— Все документы — Документы Системы нормативных документов в строительстве — 1 Организационно-методические нормативные документы — к. 12 Производство — ИТС 21-2016 ПРОИЗВОДСТВО ОКСИДА МАГНИЯ, ГИДРОКСИДА МАГНИЯ, ХЛОРИДА МАГНИЯ

ИТС 21-2016 ПРОИЗВОДСТВО ОКСИДА МАГНИЯ, ГИДРОКСИДА МАГНИЯ, ХЛОРИДА МАГНИЯ

Добавил:

Дата: [16.03.2018]

ИТС 21-2016 ПРОИЗВОДСТВО ОКСИДА МАГНИЯ, ГИДРОКСИДА МАГНИЯ, ХЛОРИДА МАГНИЯ

Production of magnesium oxide, magnesium hydroxide, magnesium chloride

Дата введения - 1 июля 2017 г.

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство оксида магния, гидроксида магния, хлорида магния" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технических, технологических и управленческих решений, применяемых при производстве оксида магния, гидроксида магния и хлорида магния.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 [3], формат описания технологий - ПНСТ 23-2014 [5], термины приведены в соответствии с ПНСТ 22-2014 [4].

Краткое содержание справочника

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указана цель разработки настоящего справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие настоящего справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства оксида магния, гидроксида магния и хлорида магния по основным переделам, описаны основные виды (марки) товарных продуктов, основные области применения и объемы потребления. В разделе 1 приведены также основные факторы и аспекты, характеризующие охрану окружающей среды при производстве магниевых продуктов.

В разделе 2 представлены сведения о производстве оксида магния, гидроксида магния и хлорида магния:

- общие сведения о процессе добычи сырья (карбоната магния и раствора бишофита);

- общие сведения о технологии производства оксида магния;

- общие сведения об основном технологическом и природоохранном оборудовании, применяемом при производстве оксида магния;

- общие сведения о технологии производства гидроксида магния;

- общие сведения об основном технологическом и природоохранном оборудовании, применяемом при производстве гидроксида магния;

- общие сведения о технологии производства хлорида магния;

- общие сведения об основном технологическом и природоохранном оборудовании, применяемом при производстве хлорида магния.

В разделе 3 дана оценка удельного потребления энергоресурсов и уровней эмиссий в окружающую среду, характерных для производства оксида магния, гидроксида магния и хлорида магния в Российской Федерации. Раздел подготовлен на основании данных, представленных предприятиями Российской Федерации в рамках разработки настоящего справочника НДТ, а также различных литературных источников.

В разделе 4 описаны особенности подходов, использованных при разработке настоящего справочника НДТ и в целом соответствующих "Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и "Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии" (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 года N 665).

В разделе 5 приведены краткие описания НДТ, внедрение которых целесообразно и актуально при производстве оксида магния, гидроксида магния и хлорида магния и которые позволяют сократить эмиссии в окружающую среду, потребление сырья, воды, энергии и снизить образование отходов и побочных продуктов производства. Кроме того, в этом разделе приведены НДТ, относящиеся к системам экологического менеджмента, контроля и мониторинга технологических процессов производства.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации.

В разделе 7 приведены краткие доступные сведения о новых технологических и технических решениях, направленных на повышение энергоэффективности, ресурсосбережения, снижение эмиссий загрязняющих веществ, эффективное обращение с отходами, промежуточными и побочными продуктами.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ, и рекомендации предприятиям отрасли по дальнейшим исследованиям экологических аспектов производственной деятельности и улучшению технологических показателей.

Библиография. Приведен перечень источников информации и нормативных правовых актов, использованных при разработке настоящего справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 ([1]). Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р ([2]).

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации и разработан в соответствии с положениями, требованиями и терминологией, изложенными в предварительных национальных стандартах в области наилучших доступных технологий ([3] - [5]).

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой "Производство оксида магния, гидроксида магния, хлорида магния" (ТРГ 21), состав которой утвержден приказом Федерального агентства по техническому регулированию и метрологии от 4 марта 2016 г. N 236 "О создании технической рабочей группы "Производство оксида магния"" (в редакции приказа Росстандарта от 18 июля 2016 г. N 1046).

Перечень организаций и их представителей, принимавших участие в разработке настоящего справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве оксида магния, гидроксида магния и хлорида магния технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, сократить водопотребление, повысить энергоэффективность и ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ).

В настоящем справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Настоящий справочник НДТ разработан на основе справочника ЕС по наилучшим доступным технологиям "Комплексное предотвращение и контроль загрязнения окружающей среды. Справочный документ по наилучшим доступным технологиям. Производство цемента, извести и оксида магния" (Integrated Pollution Prevention and Control. Reference Document on Best Available Techniques in the Cement, Lime and Magnesium Oxide Manufacturing Industries) ([6]).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве оксида магния, гидроксида магния и хлорида магния в Российской Федерации, была собрана в процессе разработки настоящего справочника НДТ в соответствии с "Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли", утвержденным приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2015 г. N 863 ([7]).

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными или разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р ([8]), приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2016 г. N 1881.

Настоящий справочник НДТ введен в действие с 1 июля 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды экономической деятельности без ограничений по производственной мощности:

- производство оксида магния;

- производство гидроксида магния;

- производство хлорида магния (хлорида магния гексагидрата).

Производство указанных продуктов относится в соответствии с общероссийским классификатором видов экономической деятельности к производству прочих основных неорганических химических веществ.

Коды по общероссийскому классификатору видов экономической деятельности (ОКВЭД) и общероссийскому классификатору продукции по видам экономической деятельности (ОКПД), соответствующие области применения настоящего справочника НДТ, приведены в таблицах 1 и 2.

Таблица 1 - Коды по ОКВЭД

|

Код по ОКВЭД |

Наименование вида деятельности по ОКВЭД |

|

24.13 |

Производство прочих основных неорганических химических веществ |

Таблица 2 - Коды по ОПКД

|

Код по ОКПД |

Наименование продукции по ОКПД |

|

08.91.19.190 |

Сырье минеральное для химических производств и продукты горнодобывающих производств прочие, не включенные в другие группировки |

|

08.99.29.140 |

Карбонат магния (магнезит) природный, магнезия и прочие оксиды магния |

|

20.13.25.114 |

Гидроксид и пероксид магния |

|

20.13.25.119 |

Оксиды, гидроксиды и пероксиды прочие |

|

20.13.31.000 |

Галогениды металлов |

|

20.13.52.110 |

Соединения неорганические, не включенные в другие группировки |

|

23.99.19.190 |

Продукция минеральная неметаллическая прочая, не включенная в другие группировки |

Настоящий справочник НДТ также распространяется на технологические процессы, связанные с основными видами деятельности, которые могут оказать или оказывают влияние на объемы (массы) эмиссий в окружающую среду или на масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов;

- упаковка и хранение продукции.

Настоящий справочник НДТ не распространяется на:

- добычу и обработку сырья на месторождениях;

- вопросы, относящиеся исключительно к обеспечению промышленной безопасности или охране труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда они оказывают непосредственное влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности, осуществляемые при производстве оксида магния, гидроксида магния, хлорида магния, и соответствующие им справочники НДТ, определенные распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р ([8]), приведены в таблице 3.

Таблица 3 - Дополнительные виды деятельности, осуществляемые при производстве оксида магния, гидроксида магния, хлорида магния, и соответствующие им справочники НДТ

|

Вид деятельности |

Наименование соответствующего справочника НДТ |

|

Добыча сырья |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 16-2016 "Горнодобывающая промышленность. Общие процессы и методы" |

|

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

|

Очистка и утилизация сточных вод |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров) выполнении работ и оказании услуг на крупных предприятиях" |

|

Утилизация и обезвреживание отходов |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 15-2015 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" |

|

Размещение отходов |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 17-2015 "Размещение отходов производства и потребления" |

|

Системы охлаждения |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 20-2015 "Промышленные системы охлаждения" |

Раздел 1. Общая информация об отрасли промышленности

1.1 Общие сведения о производстве оксида магния

1.1.1 Виды оксида магния

Оксид магния (окись магния, магнезия, MgO) является наиболее распространенным и важным для промышленного применения соединением магния, которое используют при производстве стали, огнеупоров, резинотехнических изделий, а также в строительной, кожевенной, химической, пищевой, фармацевтической, нефе- и газодобывающей и других отраслях промышленности. Магнезия - это в общем случае химически чистый оксид магния, известный также под тривиальным названием "периклаз". Температура плавления магнезии (периклаза) - 2825°C, температура кипения - 3600°C, плотность - 3, 58 г/см3, растворимость в воде при 30°C - 0, 0086 г/100 см3 ([9]). Высокая температура плавления, а также химическая инертность и термическая стабильность определяют предпочтительное использование периклаза при производстве огнеупорных материалов, применяемых при высокотемпературных процессах в сталелитейном, цементном, известковом, стекольном производстве и при производстве цветных металлов.

Основными сырьевыми материалами для производства оксида магния в Российской Федерации являются два природных минерала: карбонат магния (магнезит, MgCO3) и гексагидрат хлорида магния (бишофит, MgCl2·6H2O). Для производства высокочистого оксида магния в качестве природного сырья используют также минерал карналлит (MgCl2·KCl·6H2O).

Для производства оксида магния в промышленном масштабе в Российской Федерации применяют два основных принципиально разных технологических процесса или способа, основанных на применении различного природного сырья.

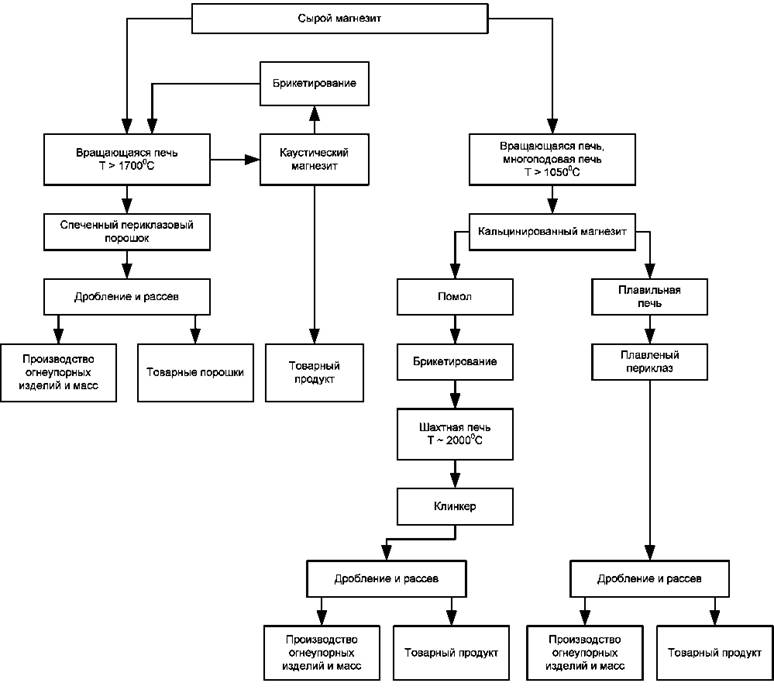

1) Первая технология производства основана на высокотемпературной реакции декарбонизации природного карбоната магния (магнезита) путем его обжига в специальных печах с получением целевого оксида магния. Данная технология имеет тривиальное наименование "сухой "способ производства оксида магния" и позволяет в зависимости от условий обжига получать три основных товарных вида оксида магния: мертво обожженную магнезию (DBM), обожженную каустическую магнезию (CCM) и плавленую магнезию, или периклаз (FM). Указанные виды магнезии отличаются своими физико-химическими свойствами, в том числе химической чистотой. В зависимости от качества исходного природного магнезита и технологии подготовки и обработки сырья товарная магнезия содержит от 55 мас. % до 98 мас. % оксида магния (MgO).

Химизм данной технологии производства описывается следующей эндотермической химической реакцией декарбонизации (разложения) карбоната магния:

MgCO3=MgO+CO2

Основными примесями оксида магния, получаемого по этой технологии, являются диоксид кремния (SiO2), оксид кальция (CaO), триоксид железа (Fe2O3) и триоксид алюминия (Al2O3).

2) Вторая технология производства оксида магния базируется на предварительном получении гидроксида магния путем его осаждения путем взаимодействия сильной щелочи (гидроксида натрия или гидроксида кальция) с растворами хлорида магния (бишофита) и последующей дегидратации полученного и промытого от хлоридов гидроксида магния путем обжига в специальных печах. Данная технология получила тривиальное название " "мокрый "способ производства оксида магния", поскольку ключевая стадия синтеза гидроксида магния осуществляется путем смешения двух водных растворов исходных реагентов: гидроксида натрия (щелочи, едкого натра) и хлорида магния (бишофита).

Химизм этого способа производства описывается двумя химическими реакциями, реализуемыми на двух последовательно осуществляемых технологических стадиях:

2NaOH+MnCl2=Mn(OH)2+2NaCl

Mn(OH)2=MgO+H2O

Получаемая этим способом магнезия характеризуется высокой чистотой и отличными потребительскими свойствами, однако, в отличие от магнезии, получаемой "сухим" способом, как правило, содержит в виде минорной примеси хлорид натрия и/или хлорид магния.

В настоящем справочнике НДТ рассматриваются оба способа производства оксида мания, реализованные в Российской Федерации в промышленном масштабе.

Оба способа производства позволяют получать три основных вида оксида магния:

- мертво обожженную, или мертво спеченную, магнезию (DBM);

- обожженную каустическую магнезию (CCM);

- плавленую магнезию, или периклаз (FM).

Однако "мокрый" способ производства оксида магния реализуется, как правило, только для получения высокочистой обожженной каустической магнезии различных марок.

Приведенные виды оксида магния отличаются не только условиями получения, но и своими физико-химическими и потребительскими характеристиками. Виды магнезии различаются и по своей химической чистоте. В зависимости от качества (природы) исходного сырья и способа производства товарный оксид магния содержит от 55% до 99% оксида магния (MgO). Основными примесями в товарном оксиде магния являются диоксид кремния (SiO2), триоксид железа (Fe2O3), оксид кальция (CaO), триоксид алюминия (Al2O3) или хлорид натрия (NaCl) (или хлорид магния (MgCl)). Эти примеси влияют на качество и потребительские свойства оксида магния. В обожженной каустической магнезии, получаемой "сухим" способом, как правило, содержатся значительные количества диоксида углерода (CO2) или, точнее, примеси карбоната магния (MgCO3) и карбоната кальция (CaCO3).

1.1.1.1 Обожженная каустическая магнезия (CCM)

Обожженная каустическая магнезия является оксидом магния, в котором сохранена оригинальная модификация кристаллов, сохраняемая при обжиге при температурах в пределах 600°C - 800°C и в которой имеются бреши в кристаллической структуре. Обожженная каустическая магнезия характеризуется высокой удельной поверхностью, и поэтому она по сравнению с мертво обожженной магнезией и плавленой магнезией характеризуется высокой активностью. Обожженная каустическая магнезия обычно представляет собой рыхлый, пористый порошок либо очень рыхлые кусочки. Обжиг карбоната магния или гидроксида магния при более высокой температуре (выше 1300°C) используют для получения различных сортов обожженной каустической магнезии. Типичные характеристики обожженной каустической магнезии Саткинского производства (ООО "Группа "Магнезит "", Челябинская обл.) приведены в таблице 4.

Таблица 4 - Показатели обожженной каустической магнезии для применения в сельском хозяйстве

|

Обозначение показателя, единицы измерения |

Обозначение марки и технические показатели обожженной каустической магнезии | ||

|

Dalpor P85s |

Dalpor P83sk |

Dalpor P90sm | |

|

MgO, %, не менее |

85 (> 86) |

83 (> 86) |

90 (> 92) |

|

CaO, %, не более |

6, 0 (< 5, 0) |

6, 0 (< 5, 0) |

3, 0 (< 2, 8) |

|

SiO2, %, не более |

4, 5 (< 4, 0) |

6, 0 (< 5, 0) |

3, 2 (< 3, 0) |

|

LOI, %, не более |

5, 0 (< 4, 5) |

5, 0 (< 4, 5) |

5, 0 (< 4, 5) |

|

Размер частиц, мм |

0 - 2 |

0, 2 - 2 |

0 - 0, 2 |

Обожженная каустическая магнезия производится также как продукт с наименованием "магнезия жженая техническая" по ГОСТ 844 в виде продукта одной из трех марок: А, Б или В.

Таблица 5 - Показатели магнезии жженой технической по ГОСТ 844

|

Наименование показателя |

Норма для марки (код ОКП) | ||

|

А (активная) 21 2323 0100 |

Б 21 2323 0200 |

В 21 2323 0300 | |

|

Массовая доля окиси магния, %, не менее |

90 |

93 |

90 |

|

Массовая доля окиси кальция, %, не более |

1, 5 |

1, 2 |

2, 5 |

|

Массовая доля железа в пересчете на окись железа, %, не более |

0, 1 |

0, 08 |

0, 1 |

|

Массовая доля нерастворимого в соляной кислоте остатка, % не более |

0, 15 |

0, 1 |

0, 15 |

|

Массовая доля хлоридов в пересчете на Сl, %, не более |

0, 05 |

0, 035 |

0, 08 |

|

Массовая доля марганца, %, не более |

0, 003 |

0, 003 |

0, 08 |

|

Потери в массе при прокаливании, %, не более |

7, 5 |

5, 5 |

7, 5 |

|

Остаток при просеве на сите с сеткой N 014К (ГОСТ 6613), %, не более |

0, 1 |

0, 005 |

0, 1 |

|

Активность (йодное число), мг-экв.J/100 г MgO, не менее |

75 |

Не нормируется | |

|

Насыпная плотность, г/см3, не более |

0, 3 |

0, 45 |

0, 45 |

|

Примечания 1 Массовая доля сульфатов в пересчете на SO3 в жженой магнезии марок Б и В, получен ной из сульфатного сырья, гарантируется не более 0, 4% и 0, 7% соответственно. 2 Жженая магнезия марки А, предназначенная для шинной и других отраслей промышленности, кроме резинотехнической, должна иметь активность (йодное число) 30 - 75 мг - экв.J/100 г MgO. | |||

Указанные марки магнезии жженой технической по ГОСТ 844 применяются в резинотехнической, шинной, электротехнической, химической и других отраслях промышленности.

1.1.1.2 Мертво обожженная, или мертво спеченная, магнезия (DBM)

Мертво обожженную, или мертво спеченную, магнезию получают в процессе обжига карбоната или гидроксида магния при температуре 1600°C - 2200°C. Отдельные марки мертво обожженной магнезии отличаются содержанием оксида кальция (CaО), которое может достигать от менее 2% до 35%, и содержанием диоксида кремния, которое должно быть минимальным. Для некоторых областей применения требуется мертво обожженная магнезия с минимальным содержанием железа. Мертво обожженная магнезия кристаллизуется в виде кубических кристаллов и, как правило, характеризуется плотностью менее 3, 45 г/см3 и размером кристаллов в пределах 30 - 200 мкм. Мертво обожженную магнезию производят в виде зерен и брикетов. Нормируемые (контрактные) и типичные технические показатели марок мертво обожженной магнезии, производимых в Российской Федерации, приведены в таблице 6.

Таблица 6 - Показатели мертво обожженной магнезии для применения в металлургии и в других отраслях

|

Обозначение показателя, единицы измерения |

Обозначение марки и технические показатели мертво обожженной магнезии | ||

|

Dalpor P92m |

Dalpor P89e |

Dalpor P89m | |

|

MgO, %, не менее |

91 (> 92) |

89 (> 90) |

89, 0 (> 90, 5) |

|

CaO, %, не более |

3, 0 (< 2, 5) |

4, 8 (< 4, 0) |

6, 0 (< 4, 8) |

|

SiO2, %, не более |

3, 0 (< 2, 5) |

4, 0 (< 2, 7) |

4, 0 (< 3, 5) |

|

P, %, не более |

0, 01 |

Не нормируется |

Не нормируется |

|

S, %, не более |

0, 01 |

Не нормируется |

Не нормируется |

|

Fe2O3, %, не более |

Не нормируется |

2, 5 (< 2, 0) |

3, 0 (< 2, 7) |

|

Al2O3, %, не более |

Не нормируется |

1, 0 (< 0, 7) |

1, 0 (< 0, 7) |

|

LOI, %, не более |

0, 2 (< 0, 15) |

0, 5 (< 0, 3) |

0, 5 (< 0, 3) |

|

Влажность, %, не более |

Не нормируется |

0, 5 |

Не нормируется |

|

Размер частиц, мм |

0 - 2 |

0 - 4 не менее 95% < 1 мм 50% - 85% |

> 8 мм не более 10% 75% - 90% > 1 мм 10% - 25% <1 мм |

1.1.1.3 Плавленая магнезия, или периклаз (FM)

Плавленую магнезию, или периклаз, получают при плавлении в электродуговых печах при температурах около 2800°C. Различие между плавленой и спеченной (мертво обожженной) магнезией состоит в том, что плавленая магнезия характеризуется большей плотностью (3, 43 - 3, 60 г/см3) и размером кристаллов в пределах 200 - 2000 мкм. Плавленую магнезию используют в огнеупорных материалах и для некоторых специальных целей, например в ядерных реакторах. Нормируемые (контрактные) и типичные технические показатели периклаза различных марок Раздолинского и Саткинского производств приведены в таблице 7.

Таблица 7 - Показатели периклаза Раздолинского и Саткинского производств

|

Обозначение показателя, единицы измерения |

Обозначение марки и технические показатели периклаза | ||

|

Dalpor P97f |

Dalpor P971f |

Dalpor P98f | |

|

MgO, %, не менее |

96, 5 (> 97, 0) |

96, 5 (> 97, 0) |

97, 5 (> 98) |

|

CaO, %, не более |

< 2, 0 (< 1, 8) |

< 1, 4 (< 1, 3) |

< 1, 3 (< 1, 1) |

|

SiO2, %, не более |

< 1, 3 (< 1, 1) |

< 1, 4 (< 1, 3) |

< 0, 8 (< 0, 65) |

|

Fe2O3, %, не более |

0, 5 (< 0, 4) |

1, 5 (< 1, 4) |

0, 5 (< 0, 3) |

|

Al2O3, %, не более |

0, 8 (< 0, 7) |

0, 5 (< 0, 4) |

0, 6 (< 0, 5) |

|

Плотность, г/см3 |

3, 45 (> 3, 48) |

3, 45 (> 3, 48) |

3, 45 (> 3, 50) |

|

LOI, %, не более |

0, 3 |

0, 3 |

0, 2 |

|

Размер частиц, мм |

5 - 3, 3 - 1, 0 - 1, 0 - 40 |

5 - 3, 3 - 1, 0 - 1, 0 - 40 |

5 - 3, 3 - 1, 0 - 1, 0 - 40 |

1.1.1.4 Обожженная каустическая магнезия "мокрого" способа производства

Обожженная каустическая магнезия, получаемая "мокрым" способом производства, выпускается ЗАО "НикоМаг" в соответствии со стандартом организации СТО 00203275-227-2011 под торговым наименованием "магний оксид". Производятся четыре марки продукта с нормируемыми техническими показателями, указанными в таблице 8.

Таблица 8 - Показатели "магний оксида", производимого по СТО 00203275-227-2011

|

Наименование показателя |

Значения нормы для марки | |||

|

А |

Б |

В |

Г | |

|

Внешний вид |

Порошок белого цвета | |||

|

Массовая доля оксида магния, % не менее |

99* |

99* |

99* |

99* |

|

Массовая доля кальция в перерасчете на оксид кальция (CaO), %, не более |

0, 35 |

0, 30 |

0, 30 |

0, 5 |

|

Массовая доля диоксида кремния (SiO2), %, не более |

0, 05 |

- |

0, 05 |

0, 05 |

|

Массовая доля железа в пересчете на оксид железа (Fe2O3), %, не более |

0, 05 |

- |

0, 05 |

0, 05 |

|

Массовая доля алюминия в пересчете на триоксид алюминия (Al2O3), %, не более |

- |

- |

0, 05 |

- |

|

Массовая доля хлоридов, %, не более |

0, 1 |

0, 03 |

0, 1 |

0, 2 |

|

Массовая доля сульфатов, %, не более |

0, 2 |

0, 2 |

0, 15 |

0, 5 |

|

Массовая доля натрия, %, не более |

0, 1 |

- |

0, 1 |

0, 1 |

|

Массовая доля потерь при прокаливании, %, в диапазоне |

0, 8 - 2, 0 |

2, 0 - 4, 0 |

4, 0 - 10, 0 |

- |

|

Удельная поверхность, м2/г, в диапазоне |

4 - 20 |

- |

40 - 170 |

- |

|

Активность по лимонному числу, с, в диапазоне |

- |

60 - 80 |

- |

- |

|

Гранулометрический состав, мкм: - диаметр 10% частиц (d10), не более - диаметр 50% частиц (d50), не более - диаметр 90% частиц (d90), не более |

1, 5 5, 0 30, 0 |

1, 5 5, 0 30, 0 |

1, 5 5, 0 30, 0 |

- - - |

|

* Норма приведена в пересчете на прокаленное вещество. | ||||

"Магний оксид" по СТО 00203275-227-2011 используется в качестве высокоэффективного нетоксичного неорганического наполнителя и добавки для производства практически всех типов пластиков и резины, при производстве трансформаторных сталей, а также применяется как исходное сырье в химической, фармацевтической и пищевой отраслях промышленности.

1.1.2 Применение оксида магния

Основной областью применения оксида магния является производство огнеупорных материалов, при этом около 65% всей производимой магнезии используется при производстве стали, 15% - в цементной промышленности, 7% - при производстве огнеупоров другого (специального) назначения, и около 13% магнезии используется в других областях применения. Таких сфер применения насчитывается более 80, и в целом они относятся к применению обожженной каустической магнезии ([10]).

Основными областями применения обожженной каустической магнезии являются:

- строительная промышленность, в том числе покрытие полов и изоляция;

- производство трансформаторной стали, в том числе для кондиционирования шлака;

- производство резинотехнических изделий;

- сельскохозяйственной производство, в том числе при получении кормов и в качестве удобрения;

- производство целлюлозы, бумаги, химических и фармацевтических препаратов, огнестойких материалов и композиций;

- охрана окружающей среды;

- химическая, фармацевтическая, пищевая и другие отрасли промышленности.

Мертво обожженная, или мертво спеченная, магнезия в основном применяется при производстве различных огнеупоров, в том числе в следующих отраслях промышленности:

- производство стали, например в электродуговых или других печах, в конвертерах, при транспортировке расплавленного металла;

- производство цемента, например на впуске из запечного теплообменника, в печах и холодильниках;

- производство извести, в том числе на впуске печей обжига известняка;

- стекольное производство, в том числе в плавильных печах и желобах; плавленую магнезию, или периклаз, применяют только при производстве высококачественных специальных огнеупорных материалов и в атомной энергетике.

Основные области применения оксида магния представлены в таблице 9.

Таблица 9 - Основные области применения оксида магния

|

Область применения |

Детали (описание) применения |

|

Производство огнеупорных материалов |

Производство огнеупорных материалов для стекольной, цементной, металлургической промышленности |

|

Производство резинотехнических изделий и синтетических каучуков |

Использование в качестве наполнителя и вулканизующего компонента резиновых смесей |

|

Металлургия |

Производство трансформаторных сталей |

|

Нефте- и газодобывающая отрасль |

Добавка в буровые растворы |

|

Пищевая промышленность |

Пищевая добавка Е530 - эмульгатор |

|

Производство химических реактивов, химическая промышленность |

Использование для производства чистых и высокочистых химических веществ, реактивов |

|

Парфюмерия, медицина, фармацевтическая промышленность |

Использование в качестве компонента лекарственных и косметических средств, антацидного средства |

|

Гальванические производства |

Использование для формирования и нанесения специальных покрытий |

|

Иные сферы применения: кожевенная, электронная промышленность, охрана окружающей среды |

Атомная энергетика, электронная промышленность, кожевенная промышленность (дубление кожи), охрана окружающей среды (очистка воды и выбросов) |

Крупнейшими потребителями оксида магния в Российской Федерации являются металлургическая промышленность, производство огнеупорных материалов, производство резинотехнических изделий, промышленность строительных материалов, химическая отрасль.

В таблице 10 представлена динамика потребления оксида магния марки CCM в различных отраслях промышленности Российской Федерации с небольшим объемом потребления за период с 2007 по 2015 год.

Таблица 10 - Динамика потребления оксида магния марки CCM

|

Область применения |

Объем потребления в Российской Федерации, т/год | ||||||||

|

2007 |

2008 |

2009 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 | |

|

Добавка в буровые растворы |

388 |

309 |

100 |

153 |

190 |

160 |

480 |

520 |

250 |

|

Гальваника |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

Дубление кожи |

375 |

397 |

330 |

370 |

340 |

350 |

490 |

520 |

300 |

|

Производство стеклохолста |

20 |

20 |

0 |

0 |

0 |

0 |

- |

- |

- |

|

Парфюмерия и медицина |

14 |

15 |

16 |

16 |

17 |

19 |

20 |

20 |

20 |

|

Химический реактив |

230 |

220 |

200 |

210 |

200 |

220 |

270 |

270 |

250 |

Каждая сфера применения предъявляет свои требования к качеству оксида магния. Массовая доля оксида магния в продуктах, предназначенных для большинства областей применения, должна составлять не менее 92%. Требования по массовой доле примесей в оксиде магния различны в зависимости от сферы применения и конкретных конечных потребителей оксида магния.

1.1.2.1 Применение для производства резинотехнических изделий

В течение 2009 года большинство потребителей оксида магния отечественного производства были вынуждены искать импортные аналоги, при этом практически все запасы оксида магния отечественного производства были использованы.

В течение 2016 - 2017 годов можно прогнозировать восстановление потребления оксида магния до уровня 1100 - 1200 т/год. В дальнейшем можно прогнозировать, что средний рост потребления за период в 4 - 5 лет будет на уровне 5% - 6% в год.

Основными потребителями оксида магния для производства резинотехнических изделий являются производители готовых изделий из вулканизированной резины и каучуков, которые приведены в таблице 11.

Таблица 11 - Основные потребители оксида магния для производства резинотехнических изделий

|

Наименование потребителя |

Объем потребления, т/год | |

|

1 ОАО "Балаковорезинотехника", г. Балаково |

30 | |

|

2 ОАО "Резинотехника", г. Саранск, |

18 | |

|

3 ЗАО "Курскрезинотехника" |

24 | |

|

4 ОАО "УЗЭМИК", г. Уфа |

60 | |

|

5 ОАО "Ярославрезинотехника" |

24 | |

|

6 ЗАО "Кварт", г. Казань, |

18 | |

|

7 Томский завод резиновой обуви, г. Томск |

18 | |

|

8 ОАО "Киров ИСКОЖ", г. Киров |

15, 6 | |

|

9 ОАО "Астраханский завод резиновых технических изделий" |

12 | |

|

10 ОАО "УРАЛАТИ" |

7 | |

|

11 ЗАО "Волжскрезинотехника", г. Волжский |

7 | |

|

12 "Красный треугольник", г. Санкт-Петербург |

8 | |

|

13 "РТИ-Каучук", г. Москва |

16, 5 | |

|

14 ОАО "ТЕЛИЭМ", г. Пермь |

15 | |

|

15 "АСБ РТИ", г. Санкт-Петербург |

11 | |

|

16 ОАО "Химпласт", г. Новосибирск |

8 | |

|

17 ОАО "БАРНАУЛ-РТИ", Алтайский край |

9 | |

|

18 ЗАО "ТУЛЬСКИЙ ЗАВОД РТИ", г. Тула |

5 | |

|

19 ООО "Нокиан Тайерс" |

5 | |

|

20 ООО "ОЗ РТИ", г. Подольск |

4 | |

|

21 СП ЗАО "Матадор-Омскшина" |

4 | |

|

22 ООО "НИИЭМИ", г. Москва |

2 | |

|

23 ОАО "АРТИ" г. Москва |

2 | |

|

24 НПП "Элком", г. Москва |

2 | |

|

25 Прочие* |

40 | |

|

Итого |

365 | |

|

* Прочие потребители - с объемом потребления до 2 т/год. | ||

Основным потребителем резинотехнических изделий, произведенных с использованием оксида магния, является автомобилестроение. Требования, предъявляемые этой отраслью к качеству резинотехнических изделий, постоянно повышаются, также повышается объем потребления специальных резинотехнических изделий (с металлическими частями и уникальными свойствами, высокой износостойкостью) за счет замещения обычных резинотехнических изделий.

Создание в Российской Федерации новых производств по сборке иностранных автомобилей и, соответственно, частичная (а в будущем, вероятно, и полная) комплектация собираемых автомобилей отечественными резинотехническими изделиями ведет к повышению требований к качеству последних, что приводит к активному внедрению отечественными производителями резинотехнических изделий зарубежных технологий (и, соответственно, рецептур). Данный факт обуславливает увеличение потребления жженой магнезии высококачественных сортов. Прогнозируемые темпы роста потребления в долгосрочной перспективе составят около 5% в год.

Рост объемов потребления высококачественных марок оксида магния сдерживается отсутствием российской сертификации у многих зарубежных марок и невозможностью их применения при производстве резинотехнических изделий для пищевой и медицинской отраслей, а также для предприятий военно-промышленного комплекса.

1.1.2.2 Применение для производства трансформаторных сталей

В Российской Федерации и странах СНГ трансформаторный сорт оксида магния до 2016 года не выпускался.

Трансформаторные сорта оксида магния производят в четырех странах:

- Израиль - Dead Sea Periclase;

- Франция - SCORA S.A. (в альянсе с Израилем);

- США - Martin Marietta Magnesia Specialties LLC;

- Япония - Yingkou Tianhu Magnesia Industries Co Ltd.

В Российской Федерации трансформаторный сорт оксида магния поставляют только три производителя:

- Израиль - Dead Sea Periclase - основная марка TS7001;

- Франция - SCORA S.A. - основная марка PHL;

- США - Martin Marietta Magnesia Specialties LLC.

В Российской Федерации существуют два основных производителя трансформаторной стали:

- ОАО "Новолипецкий металлургический комбинат" (далее - ОАО "НЛМК");

- ООО "ВИЗ-СТАЛЬ", г. Екатеринбург (принадлежит ОАО "НЛМК").

ОАО "НЛМК" и ООО "ВИЗ-СТАЛЬ" производят трансформаторную сталь по принципиально одной технологии, но ОАО "НЛМК" производит трансформаторную сталь по полному производственному циклу, а ООО "ВИЗ-СТАЛЬ" не имеет собственного производства "подложек" (заготовка для холодного проката стали). В связи с вышеизложенным средняя норма расхода оксида магния на тысячу тонн трансформаторной стали у ОАО "НЛМК" составляет 7 кг, а у ООО "ВИЗ-СТАЛЬ" - 6 кг.

Емкость внутреннего рынка трансформаторной стали составляет около 30 тыс. т, при этом прогнозируется рост потребления этой стали на уровне 5% - 7% в год.

Мировое потребление трансформаторной стали ежегодно увеличивается на 2, 5% - 3%.

В 2009 году ОАО "НЛМК" закончило поэтапный ввод в эксплуатацию нового оборудования по производству трансформаторной стали. В 2010 году общая мощность по выпуску трансформаторной стали составила 360 тыс. т, что соответствует объему потребления оксида магния в 3650 т/год.

В 2009 году произошло резкое снижение производства трансформаторной стали. Это связано со снижением поставок трансформаторной стали на экспорт. По данным ОАО "НЛМК", начиная с IV квартала 2009 года наблюдается рост производства трансформаторной стали (в два раза), а в течение 2010 - 2011 годов производство трансформаторной стали достигло докризисного уровня. В дальнейшем прогнозируется восстановление темпов роста мирового потребления трансформаторной стали. В связи с этим ОАО "НЛМК" объявило о начале в 2010 году реконструкции по увеличению производственных мощностей по выпуску трансформаторных сталей на 50 тыс. т/год. В результате запланированных реконструкций потенциальный объем потребления оксида магния к 2018 году может возрасти до 4500 т/год.

1.1.2.3 Применение в прочих отраслях промышленности

В 2009 году по причине финансового кризиса произошло снижение потребления оксида магния, в первую очередь в качестве добавки в буровые растворы (вследствие снижения объемов буровых работ). В остальных сферах снижение потребления оксида магния произошло незначительно. Как и прогнозировалось, в течение 2010 - 2014 годов объем потребления оксида магния прочими сферами применения вернется на докризисный уровень. В 2015 году по причине резкого роста курса доллара США произошло снижение потребления импортного оксида магния. В течение 2017 - 2019 годов прогнозируется восстановление потребления на уровне 2013 - 2014 годов, в дальнейшем прогнозируется незначительный рост потребления на уровне 3% - 5% в год.

В Российской Федерации оксид магния в качестве химреактива производит только ОАО "Михайловский завод химических реактивов" (по ТУ 6-09-3023-79; магний окись осажденная).

ОАО "Михайловский завод химических реактивов" (Алтайский край) - предприятие, специализирующееся на производстве химреактивов. В качестве сырья для производства оксида магния предприятие использует покупную магнезитовую руду. Оно производит химически осажденный оксид магния по ТУ 6-09-3023-79 с содержанием основного вещества 83%. По своим характеристикам данный продукт имеет ограниченное применение в качестве химреактива и в основном используется в качестве магнийсодержащей добавки в корма животным.

Промышленное производство оксида магния для прочих сфер применения в Российской Федерации отсутствует. Поставки на импорт и производство осуществляются по предварительному заказу конечного потребителя с согласованием качества и, соответственно, цены.

1.2 Производство оксида магния в Российской Федерации

По итогам 2015 года ситуация на российском рынке оксида магния следующая: общий годовой объем потребления оценивается на уровне более 660 тыс. т, в том числе с разбивкой по основным областям применения:

- производство огнеупорных материалов - около 350 тыс. т/год;

- другие области применения - более 300 тыс. т/год;

- для производства резинотехнических изделий - 950 т/год;

- для производства трансформаторных сталей - 1500 т/год.

В Российской Федерации основным производителем различных марок оксида магния по "сухому способу" по состоянию на 1 января 2016 г. является ООО "Группа "Магнезит"", располагающее двумя промышленными площадками по производству оксида магния: Саткинское производство (г. Сатка, Челябинская обл.) и Красноярское (Нижнеангарское) производство. Мощность Саткинского производства по обожженной каустической магнезии составляет 100 тыс. т/год; по мертво спеченной магнезии составляет 150 тыс. т/год; мощность производства по периклазу составляет 150 тыс. т/год.

Мощность красноярского производства по обожженной каустической магнезии составляет 200 тыс. т/год; по периклазу - 50 тыс. т/год. Таким образом, суммарная мощность производства оксида магния ООО "Группа "Магнезит" по состоянию на 2016 год распределяется по видам оксида магния следующим образом:

- производство обожженной каустической магнезии - 300 тыс. т/год;

- производство мертво спеченной магнезии - 150 тыс. т/год;

- производство периклаза - 200 тыс. т/год.

Кроме того, в ближайшее время планируется создание нового производства обожженной каустической магнезии мощностью 100 тыс. т/год и производства периклаза мощностью 100 тыс. т/год с использованием магнезита Тальского месторождения "Группы "Магнезит"".

Основным производителем высококачественного оксида магния "мокрым" способом по состоянию на 1 апреля 2016 г. является ЗАО "НикоМаг", расположенное в г. Волгограде. Проектная мощность производства составляет 30 тыс. т/год.

1.2.1 Применяемые процессы и техника

1.2.1.1 Сырьевые материалы и их подготовка

При производстве оксида магния (магнезии) наиболее важными и основными сырьевыми материалами являются:

- магнезит (карбонат магния) - для "сухого" способа производства;

- брусит (гидроксид магния) - для "сухого" способа производств;

- хлорид магния (бишофит) - для "мокрого" способа производства.

Настоящий справочник НДТ относится к "сухому" способу производства из магнезита и к "мокрому" способу производства оксида магния из хлорида магния (бишофита), которые реализованы в промышленном масштабе в Российской Федерации на 2 и более предприятиях (установках). "Сухой" способ производства оксида магния из брусита в настоящем справочнике НДТ не рассматривается в виду отсутствия промышленного производства магнезии с использованием этого сырьевого материала.

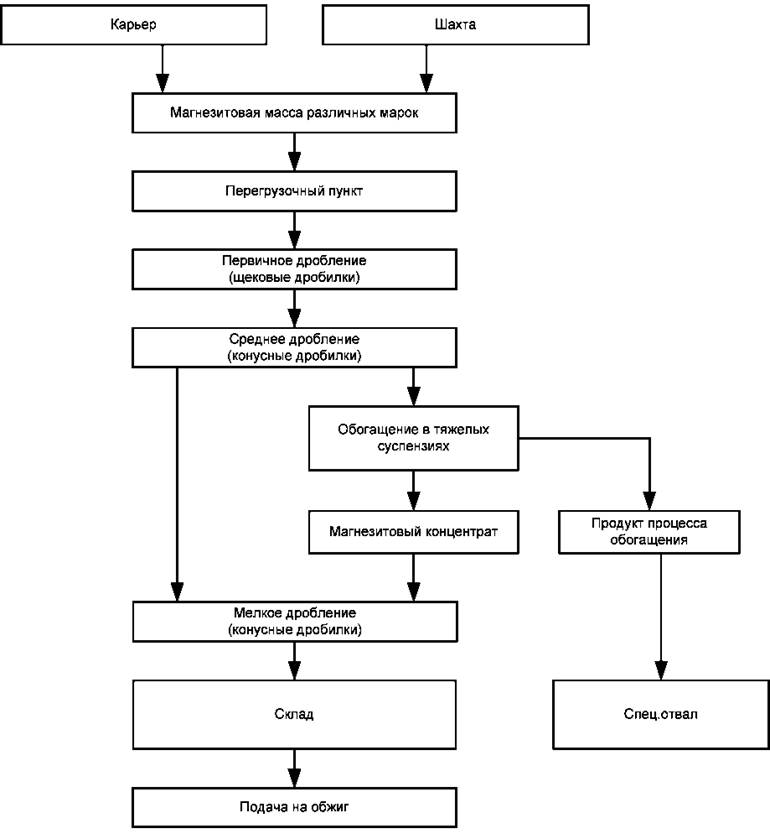

В настоящее время Российская Федерация обладает почти 35% мировых запасов оксида магния в виде магнезита, что составляет более 650 млн т. При этом основные запасы магнезита сосредоточены в Челябинской области, Красноярском крае, Иркутской области и Еврейской автономной области. Сырьевые материалы для "сухого" способа производства магнезии добывают в открытых карьерах или в подземных шахтах. При добыче происходит измельчение кусков магнезита и их первичная обработка. Для подготовки магнезита используют стандартное оборудование для дробления, измельчения и фракционирования. В зависимости от природы минерала - твердости, размера его кусков - используют различные виды оборудования для первичного и вторичного измельчения. Для подготовки магнезита иногда используют тяжелый шлам. Для удаления примесей сырьевые материалы часто промывают. Кроме того, при помощи магнитного сепаратора осуществляют непрерывную магнитную сепарацию, то есть очистку от примесей соединений железа. Магнезит (горная порода) состоит из кристаллического минерала - магнезита (MgCO3), в состав которого входит 47, 81 мас. % MgO и 52, 19 мас. % CO2. Цвет магнезита - белый с сероватым или желтоватым оттенком, иногда снежно-белый, блеск - стеклянный; твердость по шкале Мооса - 4, 5 - 5; плотность - 2, 9 - 3, 1 г/см3 .

В промышленности под магнезитом понимается также карбонатная горная порода кристаллического или аморфного строения, состоящая в основном из минерала магнезита с примесью гидромагнезита, доломита, кальцита, талька, хлорита, глинистого и углистого вещества.

Общий объем запасов магнезита в месторождениях, принадлежащих ООО "Группа "Магнезит"", оценивается в 188 млн т, что составляет около 18, 6% всех внутренних запасов магнезита, из них на Челябинское (Саткинское) месторождение приходится 152, 4 млн т, на Красноярское (Нижнеангарское) месторождение - 19, 8 млн т, на другие месторождения группы (Словакия, Китай) - 15, 7 млн т магнезита. По средней массовой доле диоксида кремния сырье различных месторождений характеризуется следующими свойствами: массовая доля диоксида кремния в магнезите Саткинского месторождения составляет 0, 98%; в магнезите Красноярского месторождения - 0, 54%; в магнезите других месторождений - от 0, 55% (Китай) до 0, 60% (Словакия).

Типичный химический состав магнезита двух основных месторождений Российской Федерации представлен в таблице 12.

Таблица 12 - Химический состав магнезита месторождений Российской Федерации

|

Наименование месторождения |

Степень чистоты |

Компонент и его массовая доля в магнезите, % | |||

|

MgO |

SiO2 |

CaO |

Fe2O3 | ||

|

Челябинское (Саткинское) |

44 - 47 |

0, 6 - 2, 5 |

0, 8 - 7, 0 |

0, 8 - 1, 0 | |

|

Красноярское (Нижнеангарское) |

Высокая |

47 - 48 |

0, 25 - 0, 35 |

0, 47 - 0, 55 |

0, 10 - 0, 15 |

|

Средняя |

46 - 47 |

0, 35 - 0, 75 |

0, 55 - 0, 70 |

0, 10 - 0, 15 | |

По данным за 2015 год, магнезит Челябинского месторождения добывается подземным (шахтным) и открытым карьерным способами, а магнезит Красноярского месторождения - только открытым карьерным способом.

1.3 Основные факторы, характеризующие охрану окружающей среды и устойчивое развитие производства оксида магния

Основными факторами, характеризующими охрану окружающей среды при производстве оксида магния "сухим" способом, являются:

- удельное потребление энергоресурсов, включая топливо;

- удельные выбросы диоксида углерода (CO2) и загрязняющих веществ, содержащихся в дымовых газах;

- удельные выбросы (эмиссия) оксида магния и магнезита в атмосферу;

- контроль загрязнения воздуха (запыленность);

- усовершенствование стадий подготовки и транспортирования сырья и фасовки готового продукта.

Факторы, характеризующие устойчивое развитие производства "сухим" способом, связаны с наличием месторождений высококачественного магнезита для сохранения запасов в течение обозримого будущего. С точки зрения геологии карбонат магния - широко распространенный минерал, тем не менее не все известные месторождения магнезита в полной мере отвечают следующим характеристикам и требованиям:

а) запасы, обеспечивающие эксплуатацию производства в течение 50 лет и более;

б) высокая химическая чистота природного сырья (магнезита);

в) специфические физические и механические характеристики сырья;

г) наличие инфраструктуры, удобной и благоприятной для транспортирования сырья;

д) гарантированная защита окружающей среды, включая сохранение сложившихся экологических систем в районе добычи сырья.

Основными факторами, характеризующими охрану окружающей среды при производстве оксида магния "мокрым" способом, являются:

- удельное потребление энергоресурсов, включая природный газ;

- удельные выбросы (эмиссия) оксида магния и загрязняющих веществ, содержащихся в дымовых газах;

- гарантированная возможность и/или эффективность утилизации или очистки водно-солевого раствора, образующегося на стадии синтеза и промывки гидроксида магния;

- контроль загрязнения воздуха (запыленность);

- усовершенствование стадии фасовки готового продукта.

Факторы, характеризующие устойчивое развитие производства "мокрым" способом, связаны с наличием месторождений высококачественного бишофита и сохранением запасов в течение обозримого будущего (40 - 50 лет), а также с наличием, стоимостью транспортирования и стабильной себестоимостью второго сырьевого компонента производства - раствора гидроксида натрия (едкого натра).

1.4 Общие сведения о производстве гидроксида магния

1.4.1 Виды гидроксида магния

Гидроксид магния (Mg(OH)2) является распространенным и важным для применения соединением магния, которое используют в качестве антипирена при производстве термопластов и полимерных композиций, в качестве флокулянта при очистке природных и сточных вод, при производстве моющих, косметических средств и сахара, а также в химической, пищевой, фармацевтической и других отраслях промышленности ([10]). В природе гидроксид магния встречается в виде минерала брусита. Температура плавления гидроксида магния - 350°C (с разложением), плотность при 20°C - 2, 36 г/см3, растворимость в воде при 20°C - 0, 0012 г/см3, энтальпия образования - минус 925 кДж/моль ([9]).

В настоящее время в Российской Федерации в промышленном масштабе производятся различные марки или виды гидроксида магния, отличающиеся прежде всего происхождением, удельной поверхностью и дисперсностью или гранулометрическим составом, а также наличием и природой специальных добавок, модифицирующих поверхность частиц гидроксида магния.

1.4.1.1 Природный гидроксид магния (брусит)

Продукты на основе природного гидроксида магния (брусита), как правило, характеризуются массовой долей основного вещества в пределах 92% - 95%. Их производство осуществляется путем подготовки, размола и фракционирования природного минерала брусита. Товарные продукты на основе брусита производятся и поставляются как в "чистом", то есть в необработанном, измельченном виде, так и в виде поверхностно обработанных специальными модифицирующими добавками марок брусита. Такой способ производства гидроксида магния называется "сухим" способом и характеризуется тем, что качество и характеристики товарного продукта непосредственно зависят от качества исходного минерального сырья - брусита. В настоящем справочнике НДТ этот метод детально не рассматривается ввиду отсутствия необходимых и достаточных сведений для описания метода производства (технологии) и оценки уровня его воздействия на окружающую среду.

1.4.1.2 Синтетический гидроксид магния

Синтетический гидроксид магния в настоящее время производится в Российской Федерации "мокрым" способом, заключающемся во взаимодействии водных растворов хлорида магния и гидроксида натрия с последующим осаждением, фильтрацией, промывкой, сушкой и измельчением гидроксида магния.

Для получения различных марок синтетического гидроксида магния образующаяся на стадии синтеза или промывки суспензия гидроксида магния подвергается специальной обработке - автоклавированию - с целью достижения определенной дисперсности и удельной поверхности целевого продукта. Кроме того, на стадиях сушки или измельчения может осуществляться поверхностная обработка (т.е. модифицирование) синтетического гидроксида магния.

Синтетический гидроксид магния по сравнению с природным бруситом имеет следующие технические и потребительские преимущества:

- более высокая температура начала разложения - >350°C (у природного - >300°C);

- отсутствие нежелательных (так называемых вредных) примесей;

- более высокая степень белизны;

- возможность варьирования удельной поверхности (активности) и дисперсности частиц в процессе синтеза гидроксида магния.

1.4.2 Применение гидроксида магния

В настоящее время гидроксид магния используют в нескольких областях промышленности, основные из которых приведены в таблице 13. Наиболее важные области применения гидроксида магния - это производство негорючих проводов и кабелей (автомобильные и безгалогеновые силовые кабели), кровельных листов. Другие сферы применения имеют второстепенное значение (электротехника и электроника (корпуса, соединительные элементы), кабельные каналы, профили, трубы, транспортные контейнеры). В зависимости от применения используются различные марки - начиная от дешевого измельченного природного брусита и заканчивая высококачественным поверхностно обработанным гидроксидом магния.

Гидроксид магния, применяемый при производстве автомобильных проводов и кабелей, обычно представляет собой поверхностно обработанный продукт высокого качества. Это характерно для японских производителей автомобилей, таких как Toyota, использующих марки Kisuma и Magnifin. Немецкие производители автомобилей также будут использовать эти сорта, как только традиционные ПВХ-композиции будут заменены композициями с более высокой термостабильностью. Французские автомобильные производители PSA и Renault уже используют композиции кабелей и проводов, основанные на гидроксиде магния, однако они более низкого качества и основаны на дешевом измельченном брусите, покрытом стеаратами, который производится в Италии компанией Nuova Sima и применяется в кабельной продукции компанией Prysmian (ранее - Pirelli).

Таблица 13 - Основные области применения гидроксида магния

|

Область применения |

Детали (описание) применения |

|

Производство огнестойких полимерных композиций, ЛКМ и пластиков |

Использование в качестве наполнителя и антипирена для полимерных материалов, ЛКМ, пластикатов |

|

Пищевая промышленность |

Использование в качестве пищевой добавки E528; эмульгатора, регулятора кислотности; при производстве сахара |

|

Производство химических реактивов, химическая промышленность |

Использование для производства чистых и высокочистых химических веществ, реактивов, оксида магния |

|

Медицина, косметическая, фармацевтическая промышленность |

Использование в качестве компонента лекарственных и косметических средств; антацидное средство |

|

Иные сферы применения (охрана окружающей среды) |

Использование в качестве флокулянта для очистки природных и сточных вод |

Безгалогеновые силовые кабели применяются в специфических сферах, таких как атомные электростанции, военно-морской флот, центры обработки данных, а также все в большей степени в общественных зданиях. Однако основные используемые композиции - это композиции, основанные на сшитом полиэтилене/гидроксиде алюминия, а не на полипропилене/гидроксиде магния. Использование гидроксида магния все еще достаточно низкое по сравнению с применением тригидрата алюминия.

Для силовых кабелей, используемых в Европе, которые заменят ПВХ-кабели в связи с новыми требованиями по кислотности, качественные требования могут быть более низкими. Более дешевые композиции, основанные на гидроокиси алюминия или измельченном гидроксиде магния, также могут быть использованы в будущем.

В то время как применение огнезащитных полиамидов в электротехнике и электронике будет и дальше увеличиваться в Европе предположительно на 6% - 7% в год, рынок использования гидроксида магния в полиамиде для электротехники и электроники все еще довольно мал. Это объясняется большим разнообразием антипиреновых композиций, основанных на галогеновых (бромированных, хлорированных) и безгалогеновых (фосфорных, азотистых, неорганических) компаундах, которые часто требуют более легкой обработки, меньшей загрузки и часто являются более дешевыми.

Применение в Российской Федерации гидроксида магния в качестве термостабилизатора и антипирена различных пластиков и красок недостаточно развито, что было связано с отсутствием отечественного производителя данного материала. Большинство потребителей используют традиционные антипирены (бромсодержащие, органические, гидроксид алюминия и пр.). Потребление импортного антипирена (гидроксида магния) связано с приобретением отечественными предприятиями зарубежных технологий производства, которые требуют применения антипирена только определенной марки.

В потенциальных сферах применения гидроксида магния в качестве эффективного заменителя тригидрата алюминия в настоящее время наиболее перспективной является сфера производства кабельных пластикатов на основе поливинилхлорида (ПВХ). По итогам 2015 года объем рынка кабельных пластикатов в Российской Федерации составил около 260 тыс. т, из них более 55 тыс. т приходится на кабельные специальные пластикаты. Рост потребления кабельных специальных пластикатов в 2003 - 2015 годах составил 135%.

Этот рост был достигнут в основном усилиями Всероссийского научно-исследовательского института кабельной промышленности по применению негорючей кабельной продукции вместо обычных "горючих" кабелей, как на специальных объектах, например на атомных станциях, в метрополитене, шахтах, так и в прочих ответственных промышленных объектах.

В дальнейшем увеличение потребления гидроксида магния в кабельных пластикатах будет связано с ужесточением требований по пожарной безопасности в соответствии с [12] для кабельной и иной продукции, применяемой в общественных, офисных и жилых зданиях, а также в детских садах и школах.

Прогнозируемый темп роста потенциального потребления гидроксида магния составляет в среднем 10% в год.

Производство высококачественного гидроксида алюминия в Российской Федерации в настоящее время отсутствует. В связи с этим высококачественный тригидрат алюминия импортируется в Российскую Федерацию в основном из Германии (производство компании Martinswerk GmbH).

Гидроксид магния позиционируется как высококачественный заменитель тригидрата алюминия (гидроксида алюминия), при этом применение гидроксида магния по сравнению с гидроксидом алюминия имеет ряд преимуществ:

- процесс разложения эндотермический, сопровождается поглощением тепла - до 1373 кДж/г, что несколько выше (на 17%), чем у гидроксида алюминия, соответственно, уменьшается тепловая деградация пластмасс;

- температурная деструкция (разложение) гидроксида магния происходит в интервале 330°C - 450°C с выделением кристаллизационной влаги (до 31 мас. %), у гидроксида алюминия температурная деструкция происходит до 220°C;

- белый цвет, пластинчатая форма частиц, низкая абразивность, регулируемая дисперсность - эти показатели значительно лучше, чем у гидроксида алюминия.

1.5 Производство гидроксида магния в Российской Федерации

В настоящее время в Российской Федерации в промышленном масштабе осуществляется производство гидроксида магния "сухим" и "мокрым" способами.

1.5.1 Производство гидроксида магния "сухим" способом

ЗАО "ГЕОКОМ" (Калужская обл.) производит природный гидроксид магния "сухим" способом для применения в качестве наполнителя - антипирена в ЛКМ, резинах, термопластах (ПВХ, ПА, ПЭ), а также как добавки при производстве удобрений и кормов. Выпускаемый гидроксид магния имеет содержание основного вещества в пределах 92% - 95% и производится путем подготовки, измельчения и фракционирования природного минерала брусита. Гидроксид магния (брусит) поставляется как в чистом виде, так и поверхностно обработанный жирными органическим кислотами или силанами. Производство начато в середине 2004 года, объем производства всех антипиреновых марок брусита ГОМ составляет ориентировочно 400 т/год.

Качество гидроксида магния, выделяемого гидрохимическими методами обработки и обогащения минерального сырья, обычно значительно выше соответствующих показателей продукта, получаемого непосредственно из природных минералов. Это обусловлено тем, что гидрохимические процессы осаждения гидроксида магния включают технологические стадии очистки растворов и суспензий, в то время как все примеси из исходного минерального сырья (брусита) при его переработке (подготовке, помоле, фракционировании, поверхностной обработке) практически полностью переходят в продукт.

В то же время при самом тщательном отборе, контроле и подготовке сырья содержание основных примесей, полностью переходящих в продукт, даже в качественном минерале первого сорта на порядок превышает аналогичные показатели для синтетического гидроксида магния, получаемого "мокрым" способом.

Синтетический гидроксид магния, получаемый "мокрым" способом, по сравнению с природным бруситом имеет следующие преимущества:

- более высокая температура начала разложения - >350°C (у природного - >300°C);

- отсутствие нежелательных (так называемых вредных) примесей;

- более высокая степень белизны.

ООО "Вязьма-Брусит" (Смоленская обл.) (ООО "Русское горно-химическое общество") производит гидроксид магния (брусит) в основном для применения в качестве удобрения и добавки в корма животным, а также для очистки природной воды, нейтрализации и очистки сточных вод. Компания также активно развивает направление использования брусита в качестве антипирена и наполнителя в пластики, ЛКМ и резинотехнических изделий. Выпускаемый природный гидроксид магния характеризуется содержанием основного вещества в пределах 92% - 95% и производится путем сухого измельчения брусита. Основным источником исходного минерального сырья является Кульдурское месторождение брусита, находящееся в управлении компании.

Природный гидроксид магния производится и поставляется как в чистом виде, так и поверхностно обработанный жирными органическим кислотами. Производство природного гидроксида магния в качестве антипирена начато в конце 2007 года; объем производства гидроксида магния, реализуемого в качестве антипирена (наполнителя), составляет около 1000 т/год.

1.5.2 Производство гидроксида магния "мокрым" способом

ОАО "Михайловский завод химических реактивов" (р.п. Малиновое, Михайловский район, Алтайский край) производит следующие соединения магния "мокрым" способом:

- магний окись осажденная по ТУ 6-09-3023-79;

- магний углекислый основной марок "Ч", "ЧДА" по ГОСТ 6419;

- магний карбонат основной марки "ФК" по ФСП 42-0474-3989-03;

- оксид магния для премиксов по ТУ 2123-012-05761270-2002, в том числе высококачественный синтетический гидроксид магния марок "Ч" и "ЧДА" по ТУ 6-09-3759-86 (магний гидроокись).

Сырьем для производства магниевых соединений, производимых предприятием, является суспензия гидроксида магния. Товарный гидроксид магния категории "Ч" или "ЧДА" производят путем дополнительной очистки и промывки суспензии гидроксида магния с последующей фильтрацией и сушкой. В качестве сырья для производства гидроксида магния "мокрым" способом используется природный минерал карналлит (MgCl2·KCl·6H2O).

Производственные мощности предприятия по суспензии гидроксида магния составляют 150 т/мес, или около 1800 т/год.

Основным производителем высококачественного гидроксида магния в Российской Федерации по состоянию на 1 апреля 2016 г. является ЗАО "НикоМаг". Проектная мощность производства составляет 25 тыс. т/год.

1.6 Основные факторы, характеризующие охрану окружающей среды и устойчивое развитие производства гидроксида магния

1.6.1 Основные факторы, характеризующие охрану окружающей среды при производстве гидроксида магния "сухим" способом

Основными факторами, характеризующими охрану окружающей среды при производстве гидроксида магния из природного минерала брусита ("сухой" способ производства), являются:

- удельное потребление энергоресурсов;

- удельные выбросы загрязняющих веществ, образующихся при производстве;

- контроль загрязнения воздуха (запыленность);

- усовершенствование стадий подготовки сырья и фасовки готового продукта.

Факторы, характеризующие устойчивое развитие производства по "сухому" методу, связаны с наличием месторождений высококачественного брусита для сохранения запасов в обозримом будущем. С точки зрения геологии брусит - минерал, имеющий ограниченное распространение в природе. В связи с этим весьма проблематично найти месторождения, в полной мере отвечающие следующим характеристикам и требованиям:

а) запасы, обеспечивающие эксплуатацию производства в течение 30 лет и более;

б) высокая химическая чистота сырья;

в) специфические физические и механические характеристики сырья;

г) наличие инфраструктуры, удобной и благоприятной для транспортирования сырья;

д) гарантированная защита окружающей среды, включая сохранение сложившихся экологических систем в районе добычи сырья.

1.6.2 Основные факторы, характеризующие охрану окружающей среды при производстве гидроксида магния "мокрым" способом

Основными факторами, характеризующими охрану окружающей среды при производстве гидроксида магния "мокрым" способом, являются:

- удельное потребление энергоресурсов, включая природный газ;

- удельные выбросы загрязняющих веществ, содержащихся в дымовых газах;

- наличие и эффективность утилизации (использования) или очистки водно-солевого раствора стадии синтеза и промывки гидроксида мания;

- контроль загрязнения воздуха (запыленность);

- усовершенствование стадии фасовки готового продукта.

Основными факторами, характеризующими устойчивое развитие производства гидроксида магния "мокрым" способом, являются:

- наличие и близость расположения месторождений высококачественного бишофита с целью сохранения запасов в течение 40 - 50 лет и обеспечения производства сырьем;

- наличие, стоимость транспортировки, себестоимость и качество второго сырьевого компонента - гидроксида натрия.

1.7 Общие сведения о производстве хлорида магния

1.7.1 Виды хлорида магния

Хлорид магния (хлористый магний, бишофит, MgCl2) является достаточно распространенным и важным для промышленного применения соединением магния, которое используют при производстве металлического магния, производстве магнезиальных вяжущих, противогололедных материалов, в строительной, химической, пищевой, фармацевтической, нефте- и газодобывающей и других отраслях промышленности. Безводный хлорид магния представляет собой бесцветные кристаллы. Температура плавления безводного хлорида магния - 713°C, температура кипения - 1412°C, плотность при 20°C - 2, 316 г/см3, растворимость в воде при 20°C - 35, 3 мас.% ([9]). Безводный хлорид магния весьма гигроскопичен и легко образует кристаллогидраты с 1, 2, 4, 6, 8 и 12 молекулами воды. В интервале температур от минус 3, 4 до 116, 7°C устойчив шестиводный кристаллогидрат хлорида магния - MgCl2·6H2O, известный также под тривиальным названием "бишофит" (гексагидрат хлорида магния).

В Российской Федерации в настоящее время производится хлорид магния двух основных видов, отличающихся агрегатным состоянием и массовой долей хлорида магния:

- раствор хлорида магния (бишофита) с массовой долей хлорида магния в пределах 30% - 34, 5%, как правило, представляющий собой продукт подземного выщелачивания бишофита;

- твердый (чешуированный или гранулированный) хлорид магния гексагидрат (далее - твердый хлорид магния), представляющий собой шестиводный кристаллогидрат хлорида магния - MgCl2·6H2O.

Получение раствора хлорида магния (бишофита) осуществляется путем подземного выщелачивания минерала бишофита на соответствующих месторождениях. При этом образуется и откачивается при помощи скважин глубиной до 1, 5 км водный раствор хлорида магния с массовой долей основного вещества не менее 30%, как правило, с массовой долей MgCl2 в пределах 30, 0% - 34, 0%. Получающийся водный раствор хлорида магния характеризуется плотностью в пределах 1, 28 - 1, 34 г/см3 при 20°C и представляет собой относительно вязкую прозрачную жидкость от слегка серого или бесцветного до желтоватого цвета.

Поскольку получение водного раствора хлорида магния методом подземного выщелачивания не связано с применением специфического технологического оборудования и представляет собой простое растворение минерала бишофита водой и транспортирование (откачку) образовавшегося раствора на поверхность (т. е. единый технологический цикл добычи минерального сырья), то эти технологические операции не подпадают под область применения настоящего справочника НДТ. В связи с этим в настоящем справочнике НДТ процесс получения, то есть добычи, раствора бишофита не рассматривается в качестве объекта НДТ и, соответственно, не рассматриваются процессы получения (производство) водных растворов хлорида магния различной концентрации.

Твердый хлорид магния, используемый в различных отраслях промышленности, производят путем упаривания водного раствора хлорида магния с получением шестиводного кристаллогидрата хлорида магния (бишофита), имеющего температуру плавления (кристаллизации) около 116°C. Производство именно этого вида хлорида магния - бишофита - и является предметом рассмотрения настоящего справочника НДТ. Основными товарными формами производимого в Российской Федерации хлорида магния являются гранулы и чешуйки.

В настоящее время в Российской Федерации производится хлорид магния с наименованием "бишофит (магний хлористый)" по ТУ 2152-002-93524115-2010 (с изменениями 1 - 3). Технические показатели этого продукта, имеющего код ОКП 21 5216, приведены в таблице 14.

Таблица 14 - Технические показатели бишофита по ТУ 2152-002-93524115-2010

|

Наименование показателя |

Значение |

|

1 Внешний вид |

Гранулы или чешуйки от белого до светло-серого цвета с оттенками от желтоватого до светло-коричневого |

|

2 Массовая доля ионов магния (Mg2+), %, не менее в пересчете на MgCl2·6H2O, %, не менее |

11, 8 97, 0 |

|

3 Массовая доля хлористого кальция в пересчете на оксид кальция (CaО), %, не более |

0, 1 |

|

4 Массовая доля ионов щелочных металлов (Na++K+), %, не более |

0, 8 |

|

5 Массовая доля нерастворимого в воде остатка, %, не более |

0, 2 |

Кроме того, в Российской Федерации ЗАО "НикоМаг" производит по техническим условиям ТУ 9199-003-93524115-2011 пищевую добавку "хлорид магния E511" (код ОКП 91 9900). Нормируемые показатели этой пищевой добавки приведены в таблице 15.

Таблица 15 - Технические показатели пищевой добавки по ТУ 9199-003-93524115-2011

|

Наименование показателя |

Значение |

|

1 Внешний вид |

Гранулы или чешуйки от белого до светло-серого цвета с оттенками от желтоватого до светло-коричневого |

|

2 Массовая доля 6-водного хлористого магния (MgCl2·6H2O), % |

99 - 105 |

|

3 Массовая доля хлористого кальция в пересчете на оксид кальция (CaО), %, не более |

0, 05 |

|

4 Массовая доля ионов щелочных металлов (Na++K+), %, не более |

0, 5 |

Пищевой хлорид магния относится к категории эмульгаторов и применяется в пищевой промышленности в качестве отвердителя.

1.7.2 Применение хлорида магния

Основными областями применения хлорида магния в Российской Федерации в настоящее время являются производство противогололедных реагентов, нефте- и газодобывающая отрасли промышленности, производство синтетических каучуков и тиокола, обработка пылящих и смерзающихся грузов.

Области применения хлорида магния по данным маркетинговых исследований за 2012 - 2015 годы приведены в таблице 16.

Таблица 16 - Области потребления хлорида магния в Российской Федерации в 2012 - 2015 годах

|

Области применения хлорида магния |

Объем потребления, т/год |

Потенциальный объем потребления, т/год |

|

Противогололедный реагент |

5000 |

40 000 |

|

Производство магнезиальных бетонов, цементов |

500 |

3000 |

|

Производство фибролитовых панелей |

0 |

2000 |

|

Производство стекломагниевого листа |

500 |

14 000 |

|

Стекломагниевая черепица, пенобетон (пеномагнезит) и газобетон (газомагнезит) |

0 |

1000 |

|

Производство синтетических каучуков и тиокола |

1800 |

2500 |

|

Обработка древесины |

100 |

200 |

|

Текстильная промышленность |

150 |

150 |

|

Очистка воды и сточных вод |

120 |

720 |

|

Нефте- и газодобывающая отрасли |

11 200 |

15 000 |

|

Производство абразивных материалов |

550 |

1000 |

|

Подавление пыли, обработка пылящих и смерзающихся грузов |

9000 |

13 000 |

|

Получение магнийсодержащих соединений |

1000 |

3000 |

|

Итого |

27 400 - 30 000 |

95 570 |

1.7.2.1 Производство магнезиальных бетонов

Хлорид магния применяется для производства магнезиальных цементов (цементы Сореля), магнезиальных бетонов и добавок в бетоны. В данной сфере применяется в основном технический чешуированный хлорид магния (ТУ 2152-001-53561075-02, [13]) и раствор бишофита.

В Российской Федерации хлорид магния применяется в основном для изготовления:

- наливных бетонных полов;

- огнеупорных бетонов;

- огнеупорных и противосмерзающихся добавок к бетонам.

Магнезиальные бетоны обладают высокой прочностью, не пылят, обладают антистатическими свойствами, но они не получили широкого распространения в связи с тем, что при длительном контакте с водой частично разрушаются.

С точки зрения технологии использования практически нет различий по применению твердого хлорида магния и раствора бишофита. Предприятия, использующие раствор бишофита в данном производстве, могут без значительных изменений технологии перейти на чешуированный хлорид магния. В потреблении чешуированного хлорида магния наблюдается определенная сезонность: в зимний период объемы использования хлорида магния незначительно снижаются, при этом предприятия, использующие жидкий (раствор) и твердый хлорид магния, в зимний период предпочитают использовать раствор бишофита, поскольку для использования твердого хлорида магния необходимо его растворение в теплой воде.

Объем потребления чешуированного хлорида магния в данной отрасли в Российской Федерации за 2013 год составил около 500 т. Данные за 2015 год показывают незначительный рост потребления в данной сфере (на 0, 15%).

По экспертной оценке, в этом сегменте потенциальный объем потребления чешуированного хлорида магния может увеличиться до 3000 т/год.

1.7.2.2 Производство фибролитовых панелей

Фибролитовые панели - это универсальный многофункциональный строительный материал, изготовленный из древесной шерсти и магнезиального цемента. Панели используют в качестве несъемной опалубки, что позволяет снизить себестоимость строительно-монтажных работ практически в 3 раза. В комбинации с другими материалами фибролит применяют при экономичном и быстром методе строительства недорогих домов (особенно плиты высокой плотности). Обычно фибролит используют с деревянными, металлическими или бетонными каркасами, в которых он играет роль внешних стен и перегородок. С отделкой из кровельного волокна фибролитовые панели могут также быть использованы для крыши. Альтернативно могут применяться кровельные доски из фибролита высокой плотности.

На данный момент в России единственным производителем данного материала является ОАО "Фибролит" (г. Сатка) с объемом потребления хлористого магния около 1000 т/год в виде жидкого бишофита.

Потенциальный объем потребления хлорида магния составляет 2000 т/год.

1.7.2.3 Производство стекломагниевого листа

Стекломагниевый лист (СМЛ, доломито-волокнистый лист, ксилолито-волокнистый лист) - это листовой отделочный материал, который позиционируется как заменитель гипсокартона. Основными составляющими компонентами данного материала являются магнезиальный цемент, опилки, стекловолокно и перлит.

СМЛ является относительно новым в мировом масштабе строительным материалом, импорт в Российскую Федерацию начал осуществляться с 2005 года В настоящее время СМЛ производится в основном в Китае.

Единственным производителем СМЛ в Российской Федерации в 2008 году было ООО "Мраморикс" (г. Екатеринбург), объем потребления хлорида магния - 50 т/год. В 2012 году производителей СМЛ в Российской Федерации стало уже 7 с объемом потребления хлорида магния около 500 т/в год

В 2013 - 2015 годах о начале производства СМЛ в России заявило более 10 компаний. Потенциальный объем потребления хлорида магния с учетом полного импортозамещения китайского товара составляет не менее 14 000 т/год.

1.7.2.4 Производство стекло-магниевой черепицы, пенобетона (пеномагнезита) и газобетона (газомагнезита) на основе магнезиальных вяжущих

Стекломагниевая черепица, пено- и газомагнезит являются новыми строительными материалами. Импорт данных материалов в Российскую Федерацию незначителен, отечественных производителей нет. О начале производства данных материалов в Российской Федерации с 2009 по 2015 год заявило 2 компании: потенциальный объем потребления хлорида магния составит не менее 1000 т/год на первом этапе реализации проектов.