![]() — Все документы — ГОСТы — ГОСТ Р 58328-2018 ТРУБОПРОВОДЫ АТОМНЫХ СТАНЦИЙ. КОНЦЕПЦИЯ "ТЕЧЬ ПЕРЕД РАЗРУШЕНИЕМ"

— Все документы — ГОСТы — ГОСТ Р 58328-2018 ТРУБОПРОВОДЫ АТОМНЫХ СТАНЦИЙ. КОНЦЕПЦИЯ "ТЕЧЬ ПЕРЕД РАЗРУШЕНИЕМ"

ГОСТ Р 58328-2018 ТРУБОПРОВОДЫ АТОМНЫХ СТАНЦИЙ. КОНЦЕПЦИЯ "ТЕЧЬ ПЕРЕД РАЗРУШЕНИЕМ"

Добавил:

Дата: [06.04.2020]

ГОСТ Р 58328-2018 ТРУБОПРОВОДЫ АТОМНЫХ СТАНЦИЙ. КОНЦЕПЦИЯ "ТЕЧЬ ПЕРЕД РАЗРУШЕНИЕМ"

Piping of nuclear power plants. "Leak before break" concept

ОКС 27.120.20

Дата введения - 1 января 2019 г.

Введен впервые

Предисловие

1 Разработан Акционерным обществом "Концерн Росэнергоатом"

2 Внесен Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 20 декабря 2018 г. N 1133-ст

4 Введен впервые

1 Область применения

1.1 Настоящий стандарт устанавливает критерии, определяющие возможность применения концепции "течь перед разрушением" к трубопроводам атомных станций, а также требования к обоснованию применимости этой концепции для трубопроводов контура теплоносителя реактора проектируемых, сооружаемых и действующих атомных станций.

1.2 Настоящий стандарт распространяется на трубопроводы с водяным теплоносителем (включая сварные соединения приварки трубопроводов к оборудованию), удовлетворяющие следующим условиям:

1) наружный диаметр трубопровода не менее 150 мм;

2) рабочее давление и рабочая температура в режимах нормальной эксплуатации не ниже 1,9 МПа или не ниже 95 °С, соответственно;

3) значение ударной вязкости металла KCV (основного и сварных соединений) на образцах вида V по ГОСТ 9454 при температуре нормальной эксплуатации не менее 80 Дж/см2 в исходном состоянии и/или не менее 60 Дж/см2 на конец срока оценки.

1.3 Перечень трубопроводов, входящих в состав контура теплоносителя реактора для каждого блока атомной станции, определяет генеральный проектировщик блока с участием главного конструктора реакторной установки.

1.4 По решению разработчика проекта атомной станции настоящий стандарт может быть использован для обоснования применимости концепции "течь перед разрушением" к трубопроводам, не входящим в контур теплоносителя реактора атомной станции в случае удовлетворения условий пункта 1.2.

1.5 Положения настоящего стандарта могут распространяться на исследовательские ядерные установки при условии включения требований стандарта в проектную и конструкторскую документацию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ Р 8.563 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 8.654 Государственная система обеспечения единства измерений. Требования к программному обеспечению средств измерений. Основные положения

ГОСТ Р 8.932 Государственная система обеспечения единства измерений. Требования к методикам (методам) измерений в области использования атомной энергии. Основные положения

ГОСТ Р 50.04.03 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания технологий сварки (наплавки)

ГОСТ Р 50.04.07 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме испытаний. Аттестационные испытания систем неразрушающего контроля

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения

ГОСТ Р 51901.1 Менеджмент риска. Анализ технологических систем

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50.05.15, а также следующие термины с соответствующими определениями:

3.1 анализ механики разрушения: Расчет, который связывает значения напряжений в окрестности вершины трещины, возникающих от эксплуатационных нагрузок в трубопроводах вследствие внешних и внутренних воздействий, с размером трещины, которая могла бы вызвать ее стабильный или нестабильный рост, или определяет площадь раскрытия сквозной трещины.

3.2 анализ стабильности трещины: Определение условий, при которых расчетная нагрузка, приложенная к трубопроводу с постулируемой трещиной, еще не вызывает нестабильное (происходящее без увеличения нагрузки) быстрое распространение трещины.

3.3 верификация: Процесс, имеющий целью определить, правильно ли предсказывают расчетная модель, метод или программное средство, применяемые в технических анализах, искомое решение посредством сравнения полученных результатов с результатами проведенных различных проверочных процедур, таких как прямые испытания или расчеты с использованием аттестованных программных средств или обоснованные круговые тестовые расчеты.

3.4 деградация: Необратимые негативные структурные изменения конструкционных материалов или самих конструкций оборудования и трубопроводов, происходящие под воздействием механических нагрузок, температуры и/или окружающей среды.

3.5 интенсивность течи: Расход теплоносителя, приведенный к единице площади истечения и времени.

3.6 контрольная зона: Любая зона (сечение-кандидат) трубопровода, характеризуемая неблагоприятным сочетанием максимальных растягивающих напряжений и минимальных прочностных свойств материала.

3.7 коэффициенты запаса: Необходимые для подтверждения выполнения условий "течь перед разрушением" расчетные коэффициенты запаса на чувствительность системы контроля течи и длину постулируемой сквозной трещины по отношению к ее предельной длине, учитывающие неопределенности в обеспечении надежного обнаружения течи, а также при определении максимальной расчетной нагрузки, расчетных характеристик свойств материала, описании морфологии трещины и погрешностей используемых методов расчета.

3.8 максимальная проектная нагрузка; МПН: Нагрузка, вызывающая максимальные, нормальные к плоскости постулируемой трещины напряжения в контрольной зоне трубопровода при наиболее неблагоприятном расчетном режиме нагружения, учитываемая при проектировании (конструировании) трубопровода.

3.9 максимальная расчетная нагрузка; МРН: Суммарная нагрузка, вызывающая максимальные, нормальные плоскости постулируемой трещины напряжения в контрольной зоне трубопровода при наиболее неблагоприятной комбинации расчетных режимов нагружения, внешних и внутренних силовых воздействий.

3.10 методология "течь перед разрушением": Техническое доказательство методами механики разрушения и термогидравлического анализа реализации сценария "течь перед разрушением" применительно к рассматриваемому трубопроводу, означающего, что даже в случае, когда скрытый начальный дефект (поверхностная трещина, анализируемая методами механики разрушение) способен каким-то образом при эксплуатации развиваться по толщине стенки трубопровода и превратиться в сквозную трещину, то эта трещина произведет обнаруживаемую течь в режиме нормальной эксплуатации, оставаясь стабильной при максимальной расчетной нагрузке.

3.11 микрокампания (блока): Период работы блока атомной станции между ближайшими во времени остановками блока для частичной или полной перегрузки топлива и/или технического обслуживания и ремонта.

3.12 морфология трещины: Геометрические особенности и характеристики сквозной трещины, влияющие на скорость истечения теплоносителя через нее, такие как форма, степень извилистости и ветвление трещины, шероховатость смоченной поверхности трещины, отклонение траектории потока теплоносителя внутри стенки от прямолинейного направления.

3.13 напряжения вторичные: Контролируемые смещениями и самоуравновешенные по сечению напряжения (температурные, местные, остаточные), которые не могут вызвать пластическое разрушение элемента конструкции, но влияют на накопление неупругих деформаций, образование и подрастание трещин в процессе эксплуатации.

3.14 напряжения первичные: Напряжения, обусловленные приложенными механическими нагрузками (давление, силы и моменты) и сейсмическим воздействием, которые могут вызвать пластическое разрушение элемента конструкции.

3.15 начальный дефект: Условный одиночный дефект в виде поверхностной полуэллиптической трещины, постулируемый в контрольной зоне трубопровода.

3.16 нормальная нагрузка: Нормальная к плоскости трещины суммарная нагрузка, определяемая по правилу алгебраического суммирования нагрузок от давления, веса и температуры в режиме нормальных условий эксплуатации.

3.17 повреждение: Событие, заключающиеся в нарушении исправного состояния объекта, вследствие механического, физического или химического воздействия на него, при сохранении работоспособного состояния и приводящее к уменьшению ее ресурса.

3.18 постулируемый дефект (трещина): Сквозная или поверхностная трещина заданных размеров, наличие которой предполагается в контрольной зоне трубопровода.

3.19 предельная пластическая нагрузка; ППН: Нагрузка, при достижении которой сечение трубопровода с трещиной целиком охвачено пластическими деформациями, а напряжения в нем достигают напряжения пластической нестабильности материала.

3.20 предельный размер трещины: Рассчитанный методами механики разрушения размер трещины нормального отрыва: [поверхностной (длина, глубина) или сквозной (длина), постулируемой в контрольной зоне трубопровода], при котором происходит ее нестабильный рост при максимальной расчетной нагрузке.

3.21 расход течи: Массовый расход (или объемный расход, приведенный к нормальным условиям по ГОСТ 2939) теплоносителя через сквозную трещину в трубопроводе.

3.22 система контроля течи; СКТ: Совокупность технических устройств, элементов, приборов, датчиков, обеспечивающих обнаружение течи по заданному физическому параметру, а также возможность с требуемой точностью определять ее месторасположение и расход теплоносителя.

3.23 течь идентифицируемая: Утечка теплоносителя через подвижные и неподвижные уплотнения в границах давления контура теплоносителя реактора, местоположение которых заранее определено.

3.24 течь неидентифицируемая: Утечка теплоносителя (рабочей среды) через сквозную трещину в трубопроводе, возникающая под воздействием перепада давления по толщине стенки и не имеющая заранее определенного местоположения.

3.25 трещина с выявляемой течью: Сквозная стабильная трещина в трубопроводе, размер которой достаточен для ее обнаружения системой контроля течи с проектной чувствительностью.

3.26 трубопроводная система (трубопровод): Совокупность деталей и сборочных единиц из труб с относящимися к ним элементами (коллекторами, тройниками, переходами, отводами, арматурой и т.п.), предназначенная для транспортирования рабочей среды от одного оборудования к другому.

3.27 целостность элемента: Состояние элемента, для которого выполнены заданные технические критерии надежности с точки зрения прочности, сопротивления разрушению и плотности.

3.28 чувствительность системы контроля течи: Нижний предел диапазона измерения расхода течи установленного для системы контроля течи.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

АС - атомная станция;

ВХР - водно-химический режим;

ГРК - граничная расчетная кривая;

ДУ - диаметр условный;

КИН - коэффициент интенсивности напряжений;

КМПЦ - контур многократной принудительной циркуляции;

КСРТ - коррозионно-статический рост трещины;

ЛРН - локальное разрушающее напряжение;

МКРПН - межкристаллитное коррозионное растрескивание под напряжением;

МКЭ - метод конечных элементов;

МРЗ - максимальное расчетное землетрясение;

НК - неразрушающий контроль;

НН - нормальная нагрузка в режиме нормальных условий эксплуатации;

ННУЭ - нарушение нормальных условий эксплуатации;

НСС - назначенный срок службы;

НУЭ - нормальные условия эксплуатации;

РБМК - реактор большой мощности канальный;

РУ - реакторная установка;

СКТ ВУ - система контроля течи верхнего уровня;

СС - сварное соединение;

ТПР - течь перед разрушением;

УЗК - ультразвуковой контроль;

ФНП - федеральные нормы и правила в области использования атомной энергии.

5 Основные положения

5.1 Назначение и цели

5.1.1 Применение концепции ТПР для трубопроводов контура теплоносителя реактора, проектируемых, сооружаемых и действующих, блоков АС, обусловлено требованиями [1] (пункты 3.3.3, 3.4.3.2), [2] (пункт 2.5.13), [3] (пункт 52), а также необходимостью компенсации отсутствия герметичного ограждения РУ на блоках АС, имеющих отклонения от требований [4] (пункт 21).

5.1.2 Концепция ТПР направлена на предотвращение разрывов трубопроводов контура теплоносителя реакторов АС (атомная энергетическая установка по области применения [3]) полным сечением и состоит в обосновании того факта, что разрыву трубопроводов контура теплоносителя предшествует образование стабильной сквозной трещины, выявляемой предусмотренными средствами контроля течи* теплоносителя, обеспечивающими своевременное обнаружение сквозной трещины и перевод реакторной установки в безопасное состояние до достижения трещиной критических размеров.

──────────────────────────────

* В дальнейшем под термином "течь" подразумевается неидентифицируемая течь теплоносителя через сквозную трещину, которая заранее не имеет специфического места расположения.

5.1.3 Предпосылками для применения ТПР к трубопроводам контура теплоносителя (далее - трубопроводов), обеспечивающими также их конструкционную целостность на весь срок эксплуатации, являются:

- принцип А - принцип качества, достигаемый на стадиях проектирования, изготовления и монтажа систем трубопроводов;

- принцип Б - принцип контролируемой эксплуатации;

- принцип В - принцип рассмотрения всех возможных условий нагружения и эксплуатации;

- принцип Г - принцип расчетно-экспериментального подтверждения ТПР.

Выполнение первых трех принципов (предпосылок), рассмотренных в пунктах А.3-А.5 (приложение А), базовыми из которых являются принципы А и Б, позволяет применить методологию ТПР к рассматриваемому трубопроводу.

5.2 Применение методологии "течь перед разрушением"

5.2.1 Соответствие трубопроводов положениям концепции ТПР, указанным в 5.1.2, должно подтверждаться техническим обоснованием выполнимости принципа Г (см. 5.1.3).

5.2.2 Для применения методологии ТПР требуется обосновать, что:

а) дополнительные (специфические) нагрузки, косвенные воздействия или любые значимые механизмы деградации с учетом реализованных компенсирующих мероприятий не могут вызвать разрушение трубопроводов или неконтролируемое возникновение и развитие трещин, приводящих к внезапному разрыву трубопроводов;

б) отдельные СКТ являются достаточными, аппаратно обеспеченными, обладают требуемой чувствительностью и используют различные физические принципы выявления течи теплоносителя реактора;

в) с точки зрения механики разрушения существует запас на обнаружение сквозной трещины, стабильной при МРН.

5.2.3 К дополнительным специфическим нагрузкам, в том числе внутренним, относятся гидроудары, температурные нагрузки от стратификации, нагрузки от блокировки или выхода из строя опорных конструкций.

5.2.4 К значимым механизмам деградации относятся высоко- и малоцикловая усталость, коррозия, эрозия, коррозионное растрескивание под напряжением, эрозионно-коррозионный износ, растрескивание под действием окружающей среды, охрупчивание металла.

5.2.5 Методология ТПР может быть применена для трубопроводов, при эксплуатации которых предусмотрены меры, указанные в А.5.4-А.5.6 (приложение А), минимизирующие влияние возможных механизмов деградации и воздействий специфических нагрузок на трубопроводы, обеспечивая целостность границ давления контура теплоносителя при эксплуатации.

5.2.6 Соответствие требованиям, установленным в 5.1.3, 5.2.1-5.2.2, 5.2.5 и обеспечение конструкционной целостности трубопроводов при эксплуатации позволяют обосновать внедрение концепции ТПР на блоки АС.

Примечание - Применение концепции ТПР на блоках АС позволяет:

- не рассматривать последствия локальных динамических воздействий, относящихся к маловероятным постулируемым разрывам и большим течам трубопроводов контура теплоносителя реактора, таким как волны давления внутри оборудования и трубопроводов, воздействия на близко расположенные системы, оборудование и трубопроводы в виде реактивных усилий, биений и соударений труб, летящих осколков, а также воздействия на опоры оборудования и трубопроводов, и окружающие строительные конструкции;

- внести изменения в анализ последствий отказов конкретного оборудования при постулировании исходного события, связанного с разрывом трубопровода контура теплоносителя реактора, вместо которого становится возможным рассматривать исходное событие с постулируемой ограниченной течью.

6 Порядок обоснования применимости концепции "течь перед разрушением"

6.1 Общие требования

6.1.1 Обоснование применимости концепции ТПР для рассматриваемых систем трубопроводов включает в себя: этап 1 - предварительную оценку их пригодности с точки зрения обеспечения принципов А-В (см. 5.1.3) с учетом требований 1.2 и перечислений а) и б) 5.2.2 и этап 2 - техническое доказательство применимости подхода ТПР на основе методологии ТПР после получения положительных результатов предварительной оценки пригодности на этапе 1.

6.1.2 Состав работ, выполняемых на этапе 1, представлен в приложении А.

6.1.3 Требования к оценке эффективности проектной или уже установленной СКТ представлены в 6.2, общие и технические требования к СКТ - в приложении Б.

6.1.4 Состав работ, выполняемых на этапе 2 на основе расчетной процедуры (см. раздел 7), представлен в 6.3, требования к исходным данным - в приложении В, описание методов механики разрушения - в приложениях Г-Д, методов термогидравлического анализа - в приложении Е, метода граничных расчетных кривых - в приложении Ж.

6.2 Оценка эффективности системы контроля течи

6.2.1 Помещения, в которых располагаются кандидатные трубопроводы для применения концепции ТПР, должны быть оснащены СКТ в соответствии с проектной документацией.

6.2.2 Класс безопасности СКТ, в соответствии с [1], назначается главным конструктором РУ и согласовывается с генпроектировщиком блока АС.

6.2.3 В проектной документации на СКТ должны быть приведены: описание применяющихся способов определения утечек теплоносителя, чувствительность, время срабатывания и минимальная величина утечки, которая должна быть обнаружена с помощью применяемых способов.

6.2.4 Кроме выполнения общих требований к оснащению средствами СКТ помещений блока АС, в которых расположены элементы контура теплоносителя реактора (например, по [1] 3.4.3.2 и [2] 2.5.13), необходимо выполнить специфические требования к СКТ, представленные в приложении Б.

6.2.5 В технологическом регламенте и инструкции по эксплуатации блока АС должен быть определен порядок действий оперативного персонала при выявлении признаков течи по показаниям СКТ с учетом требований [3] [перечисление а) 252].

6.3 Техническое обоснование применимости концепции "течь перед разрушением"

6.3.1 Техническое доказательство применения положений концепции ТПР с позиций механики разрушения на основе расчетной процедуры (см. раздел 7) должно подтвердить достаточные коэффициенты запаса по отношению к длине стабильной при МРН сквозной трещины, через которую происходит утечка теплоносителя, длины сквозной трещины, надежно фиксируемой СКТ в режиме НУЭ (с коэффициентом запаса на чувствительность СКТ).

6.3.2 Дополнительно к 6.3.1 рекомендуется выполнить испытания на разрушение полноразмерных моделей труб, результаты которых должны продемонстрировать вязкий характер их разрушения.

6.3.3 Экспериментальное подтверждение поведения по сценарию ТПР не является обязательным в случаях ранее выполненных испытаний на моделях-аналогах, а также при условии демонстрации достаточных коэффициентов запаса по результатам расчетного детерминистического обоснования согласно требованиям 6.3.1.

7 Детерминистическое обоснование применимости концепции "течь перед разрушением"

7.1 Общие требования

7.1.1 Детерминистическое обоснование применимости концепции ТПР для проектируемых, сооружаемых и действующих блоков АС выполняется индивидуально для каждой системы трубопроводов или петли трубопровода от одного его неподвижного конца (жесткой опоры, заделки, проходки, патрубка оборудования) до другого, включая швы приварки трубопроводов к патрубкам оборудования.

7.1.2 Расчетное обоснование проводится по процедуре, изложенной в 7.3. Для подтверждения выполнения условий ТПР согласно 6.3.1 вводятся коэффициенты запаса на чувствительность СКТ и размеры постулируемых трещин.

7.2 Формирование исходных данных

7.2.1 Для трубопроводов, потенциально пригодных для применения методологии ТПР, формируют исходные данные, необходимые для расчетного обоснования ТПР, включающие в себя:

- конструктивные и технологические особенности;

- условия эксплуатации и нагружения;

- характеристики материалов;

- чувствительность СКТ;

- морфологические параметры трещины.

Перечень исходных данных приведен в приложении В.

7.2.2 Для вводимых в эксплуатацию и действующих блоков необходимо проверить соответствие фактических исходных данных данным, указанным в проектно-конструкторской документации.

7.2.3 Оцениваемые конструктивные и технологические особенности представлены в В.1 (приложение В), условия эксплуатации и нагружения - в В.2.1 (приложение В), характеристики материалов - в В.3 (приложение В), чувствительность СКТ - в Б.2.5 (приложение Б), морфологические параметры трещины - в Е.2.4 (приложение Е).

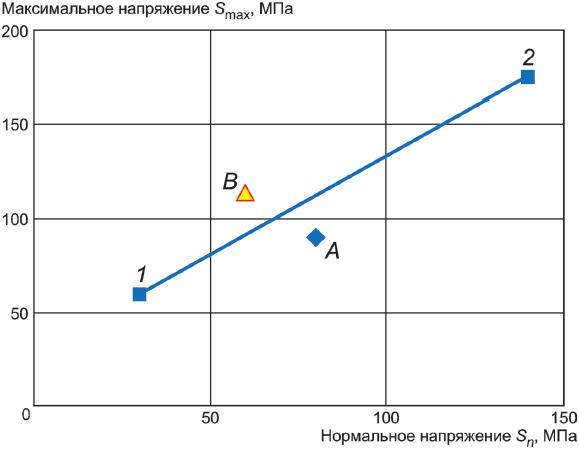

7.2.4 В соответствии с расчетной процедурой необходимо определить значения номинальных напряжений Sn (расчетные напряжения в трубопроводе без учета концентратов напряжений) при НН и максимальных напряжений Smax при МРН для каждого сечения трубопровода в соответствии с В.2.2-В.2.10 (приложение В).

7.2.5 Следует определить контрольные зоны трубопровода, где возможно появление и развитие трещин при эксплуатации. К ним относятся максимально нагруженные сварные швы в сочетании с минимальными прочностными характеристиками материала.

При этом из дальнейшего рассмотрения должны быть исключены зоны, для которых номинальные напряжения Sn, действующие по нормали к плоскости сварных швов, менее 50 МПа.

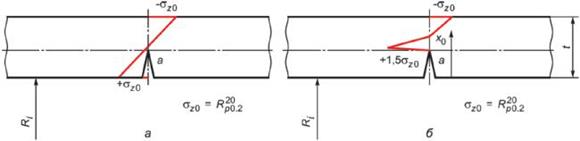

7.2.6 В контрольных зонах с наихудшей комбинацией максимальных осевых или кольцевых напряжений Smax и минимальных свойств материала, дающих в результате наименьшую длину предельной сквозной трещины при МРН, постулируют сквозную трещину 2cLD и начальный дефект в виде поверхностный трещины полуэллиптической формы глубиной а0, протяженностью 2с0.

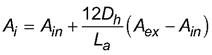

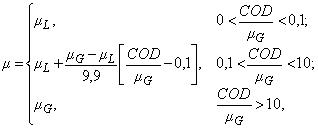

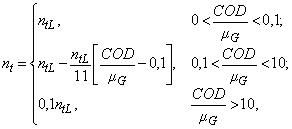

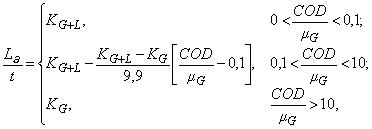

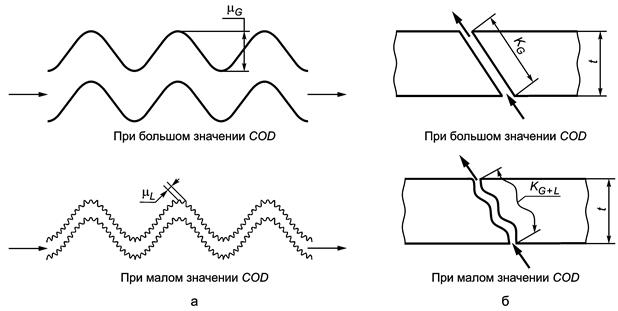

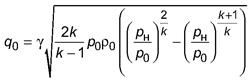

Схемы расположения расчетных дефектов с указанием характерных размеров и условных обозначений приведены на рисунках 1-3.

7.2.7 Сквозную трещину размером 2cLD и начальный дефект полуэллиптической формы (а0, 2с0) определяют как одиночную окружную или осевую трещину и располагают в поперечных и продольных плоскостях сечения трубы по нормали к действию максимальных растягивающих напряжений Smax.

7.2.8 Размер сквозной трещины 2cLD определяется по постулируемому расходу течи из нее QLD в режиме НУЭ, обнаруживаемой СКТ с установленной чувствительностью Q0 в соответствии с Б.2.5 (приложение Б), где величина установленной чувствительности Q0 = 1,9 - 3,8 кг/мин.

Расход течи QLD определяется введением запаса nQ на чувствительность СКТ: QLD=nQ·Q0.

7.2.9 При расчетах размеров циклического подрастания дефекта в качестве начального дефекта принимают поверхностную полуэллиптическую усталостную трещину (а0, 2с0) на внутренней поверхности трубы глубиной а0 = 0,2 t, длиной 2с0 = 6а0 с соотношением полуосей а0/с0 = 1/3, где t - толщина стенки трубы, но размером не менее 4 x 24 мм и не более 8 x 48 мм.

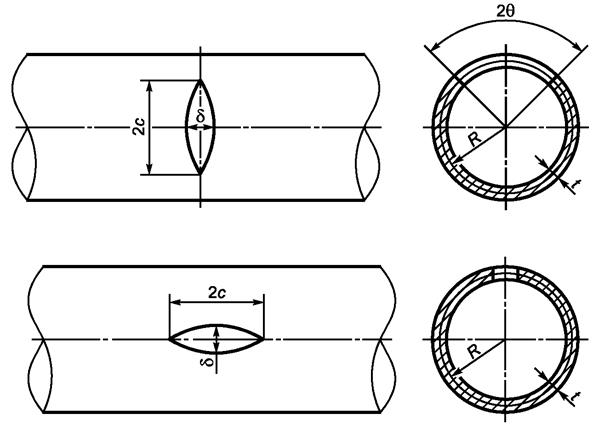

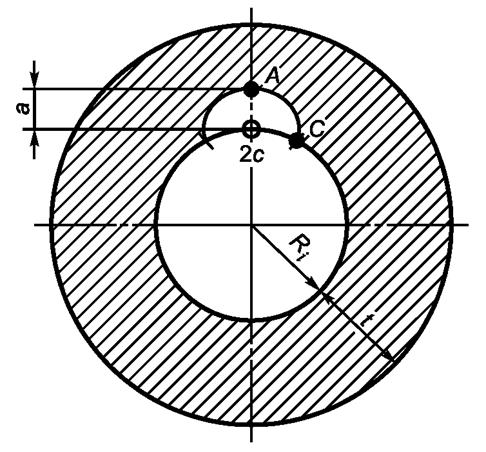

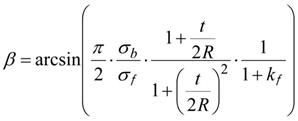

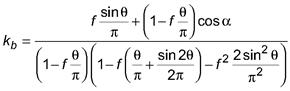

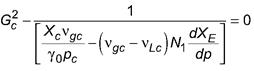

δ - раскрытие берегов сквозной трещины; 2с - длина трещины; θ - угловой размер трещины; R - средний радиус трубы; t - толщина стенки

Рисунок 1 - Поперечная (кольцевая) и продольная (осевая) сквозная трещина в трубе с указанием характерных размеров

7.2.10 Для выбранных согласно 7.2.5 контрольных зон в расчетных сечениях анализируемого трубопровода формируют группы циклов нагружения до конца установленного срока эксплуатации в соответствии с В.2.11 (приложение В), определяют характеристики материала [константы Сf и mf согласно перечислению а) В.3.2 (приложение В)], устанавливающие зависимость циклического подрастания трещины для заданных параметров нагружения и среды.

При формировании групп циклов следует придерживаться последовательности циклического нагружения при переходных режимах эксплуатации до конца установленного срока эксплуатации.

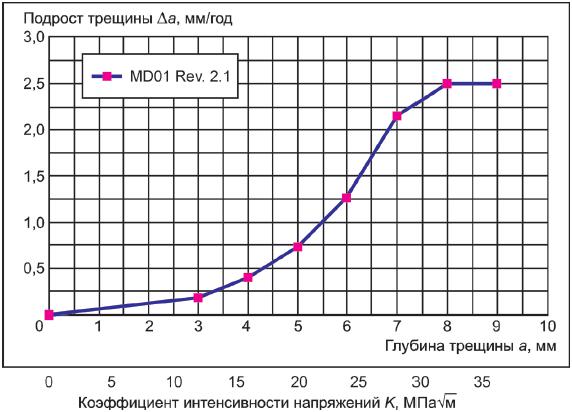

7.2.11 Оценивают суммарное число циклов нагружения за расчетный период эксплуатации N и размахи эффективного КИН I типа ΔKeff в каждом цикле в соответствии с Г.10 (приложение Г).

7.2.12 Расчет величины циклического подрастания постулируемого дефекта (а0, 2с0) выполняют, если суммарное число циклов N превышает 2·104 при ΔKeff от 10 МПа√м и выше.

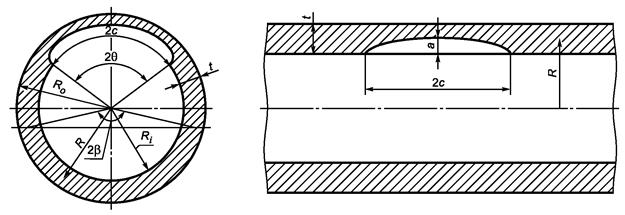

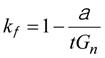

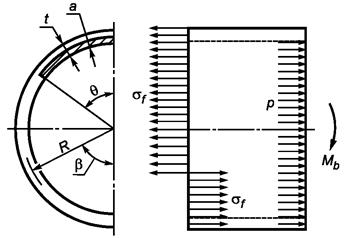

β - угол, характеризующий положение нейтральной оси; Ri - внутренний радиус трубы; Ro - наружный радиус трубы

Рисунок 2 - Схема поперечной и продольной поверхностной трещины в сечении трубы с указанием характерных размеров

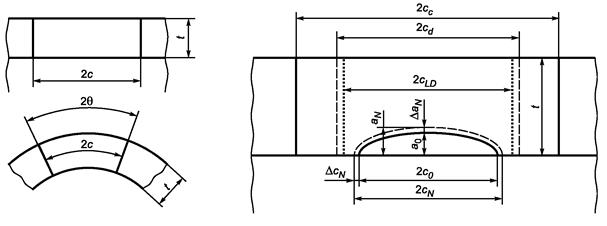

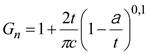

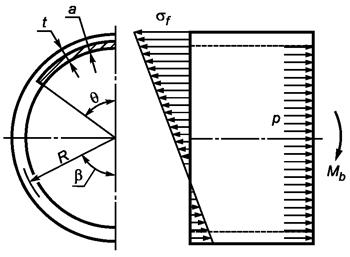

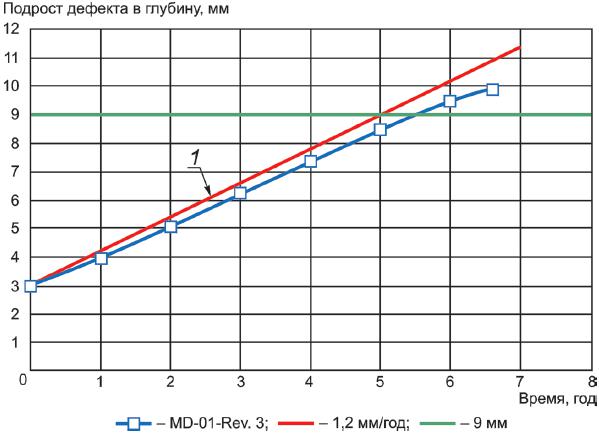

2сс - предельная длина сквозной трещины при МРН; 2cd - допускаемая длина сквозной трещины; 2cLD - размер обнаруживаемой трещины по расходу QLD; а0, 2с0 - размеры начального дефекта; ΔaN, ΔcN - величины подрастания начального дефекта при циклическом нагружении; aN, 2cN - размеры трещины в результате циклического подрастания начального дефекта

Рисунок 3 - Схема сквозной трещины и поверхностного дефекта

7.3 Расчетная процедура обоснования применимости концепции "течь перед разрушением"

7.3.1 Расчетное обоснование ТПР базируется на процедуре, предполагающей постулирование в контрольных зонах кольцевых и продольных трещин: начального поверхностного дефекта (а0, 2с0) и сквозной трещины 2cLD с обнаруживаемой течью приведенных на рисунке 3.

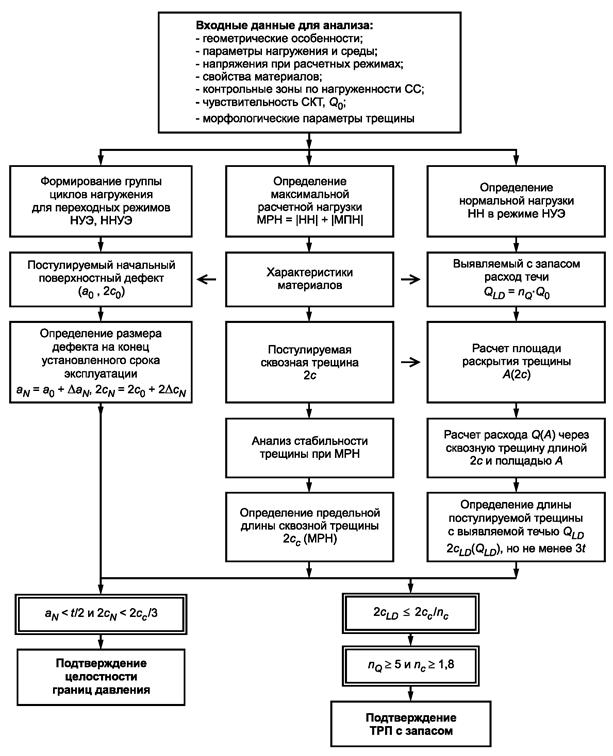

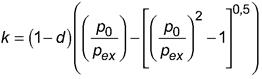

7.3.2 Согласно процедуре, приведенной в виде блок-схемы на рисунке 4, необходимо продемонстрировать выполнение следующих условий:

- величина циклического подроста начального дефекта (а0, 2с0) за весь период эксплуатации, определенная с учетом условий, указанных в пункте 7.2.13, будет в пределах допускаемых значений;

- постулируемая сквозная трещина 2cLD, течь через которую составляет величину QLD при НН, должна быть обнаружена СКТ с чувствительностью Q0 в режиме НУЭ, оставаясь стабильной при МРН.

Выполнение данных условий определяется расчетными критериями ТПР, использующими реалистичные коэффициенты запаса.

7.3.3 Расчетное обоснование проводится в следующем порядке:

а) оценивают исходные данные согласно 7.2.1-.2.3;

б) последовательно выполняют требования 7.2.4-.2.12;

в) в каждой контрольной зоне постулируют начальный поверхностный дефект (а0, 2с0) и сквозную трещину 2cLD;

Рисунок 4 - Блок-схема расчетного обоснования целостности границ давления и течи перед разрушением для трубопроводов

г) рассчитывают величины подроста ΔaN и 2ΔcN начального дефекта (а0, 2с0) на конец НСС при циклическом нагружении в соответствии с 7.2.11-7.2.12 и приложением Г (с учетом 7.2.13). Определяют финальные размеры дефекта (aN, 2cN) на конец НСС: глубина aN = а0 + ΔaN, длина 2cN = 2с0 + 2ΔcN (см. рисунок 3);

д) рассчитывают предельную длину сквозной трещины 2сс при МРН. Рекомендуемые методы расчета приведены в приложении Д;

е) определяют длину постулируемой сквозной трещины с выявляемой течью 2cLD при НН в режиме НУЭ.

Расчет величины 2cLD выполняют в следующей последовательности:

1) рассчитывают площадь раскрытия сквозной трещины А (2с) в зависимости от ее длины 2с согласно Е.1 (приложение Е);

2) рассчитывают расход теплоносителя Q (2с) через сквозную трещину в зависимости от ее длины 2с и площади раскрытия А (2с) согласно Е.2 (приложение Е);

3) определяют расчетную длину постулируемой трещины течи 2cLD из условия Q(2cLD)=QLD=nQ·Q0.

Если размер 2cLD <3t, то принимают 2cLD = 3t (где t - толщина стенки);

ж) проводят анализ стабильности поверхностной трещины (aN, 2cN) и сквозной трещины с обнаруживаемой течью 2cLD и оценивают выполнение условий ТПР в соответствии с 7.4.1-7.4.3.

7.4 Оценка выполнения условий применимости концепции "течь перед разрушением"

7.4.1 Целостность границ давления обеспечена, если в результате циклического подрастания начального поверхностного дефекта (а0, 2с0) за весь период эксплуатации его размеры aN и 2cN не превысят значений:

aN=a0+ΔaN≤t/2,

(1)

2cN=2c0+2ΔcN≤2cc/3,

(2)

где ΔaN и ΔcN - соответственно величины подрастания размеров начального дефекта в глубину и длину за один НСС при заданных условиях циклического нагружения (рисунок 3), мм.

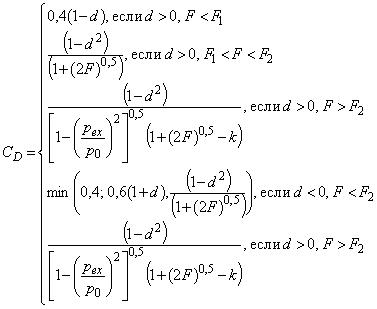

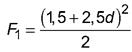

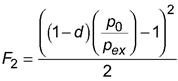

7.4.2 Стабильность постулируемой сквозной трещины 2cLD с выявляемой течью QLD=nQ·Q0 обеспечена при выполнении условия

2cLD≤2cc/nc,

(3)

где 2сс - предельная длина сквозной трещины при МРН, мм;

nQ - коэффициент запаса на чувствительность Q0 проектной СКТ;

nc - коэффициент запаса на размер сквозной трещины.

Если длина сквозной трещины течи 2cLD, рассчитанная по расходу утечки QLD при НН в режиме НУЭ меньше 3t, то принимают 2cLD = 3t.

7.4.3 Для данной расчетной процедуры рекомендуется применять следующие коэффициенты запаса:

- коэффициент запаса не менее 5 на чувствительность СКТ:

nQ=QLD/Q0≥5;

(4)

- коэффициент запаса не менее 1,8 на длину постулируемой сквозной трещины с выявляемой течью QLD

nc=2cc/2cLD≥1,8.

(5)

7.4.4 При выполнении критериев (1) - (5) анализируемый трубопровод удовлетворяет расчетным условиям применимости ТПР.

7.4.5 В случае невыполнения условия (1) по отношению к глубине полуэллиптической трещины aN необходимо определить предельную глубину поверхностной трещины ас при длине трещины 2cN, приводящей к появлению локальной течи при aN = ас.

Анализ локальной нестабильности перемычки между фронтом трещины и тыльной поверхностью трубы выполняют с использованием рекомендаций Д.2-Д.3 (приложение Д), при этом предельная глубина дефекта aN не должна превышать 0,75t.

7.4.6 Если по результатам расчета рекомендованные коэффициенты запаса на чувствительность СКТ (nQ = 5) и критический размер сквозной трещины (nс = 1,8) не могут быть достигнуты, то первоначальные требования к чувствительности Q0 должны быть ужесточены, с тем чтобы обеспечить расчетные критерии (3) - (5) выполнения условий ТПР в соответствии с 7.4.2-7.4.3.

7.4.7 Представленные в приложениях Г-Е методы механики разрушения и термогидравлического анализа, включая методы расчета подрастания размеров начального дефекта (приложение Г), анализа стабильности трещин (приложение Д), расчета площади течи и расчета расхода теплоносителя (приложение Е) имеют рекомендательный характер. Допускается использовать иные методы расчета с соответствующим обоснованием их применимости, которые обеспечивают наименьший предельный размер постулируемой сквозной трещины и минимальную скорость истечения теплоносителя для последующей проверки или определения требований к СКТ.

7.5 Особенности применения методологии концепции "течь перед разрушением" на стадиях проектирования и эксплуатации

7.5.1 Для проектов новых блоков АС расчетное обоснование ТПР выполняют на этапе проектирования. На всех стадиях проектирования обоснование ТПР может быть проведено с использованием ГРК, что позволяет при проектировании быстро модифицировать конфигурацию трубопроводов при одновременном удовлетворении критериев ТПР.

Данный подход представлен в приложении Ж.

Примечание - В результате, на стадии проектирования и прочностного обоснования трубопроводных систем новых блоков АС, анализируемые трубопроводы могут быть квалифицированы для применения ТПР и отвечать требованиям [1] при условии последующего подтверждения после монтажа проектной конфигурации трубопроводов и условий их закрепления к фактической трассировке и расположению опор.

7.5.2 При вводе блока АС в эксплуатацию принятые в расчетах на стадии проектирования проектные нагрузки и напряжения для режимов НУЭ должны быть в соответствии с требованиями [1] подтверждены по результатам пуско-наладочных работ и освоения мощности путем проверки соответствия фактического расположения опор, трассировки трубопроводов, монтажных натягов, максимальных перемещений оборудования и трубопроводов, определяющих уровень напряженно-деформированного состояния.

7.5.3 Принимая во внимание заложенные в расчет ТПР коэффициенты запаса, включающие в себя также неопределенность по отношению к нагрузке в режиме НУЭ+МРЗ, и учитывая существенный вклад сейсмического воздействия в расчет предельной длины сквозной трещины, детерминистское обоснование ТПР, выполненное на стадии проектирования, не требует переработки для стадии ввода в эксплуатацию, а полученные результаты считаются пригодными и после ввода блока в эксплуатацию, если для рассматриваемых трубопроводов выявленные отклонения не приводят к возрастанию проектных силовых нагрузок в режимах пуска и работы на номинальной мощности более чем на 20 %.

7.5.4 Для действующих блоков АС расчетное обоснование ТПР выполняется для существующей конфигурации трубопроводов с учетом:

- результатов выполненных работ по модернизации и реконструкции;

- ранее выбранных материалов (свойства которых, включая вязкость разрушения, могут отличаться от исходных);

- фактических значений нагрузок в режимах НУЭ, подтвержденных результатами мониторинга нагрузок (перемещений);

- значений нагрузок от внешних воздействий (уточненных по результатам микросейсморайонирования, расчета с применением аттестованных программных средств ([1] пункт 1.2.9, [2] пункт 2.1.15) для уточнения поэтажных акселерограмм и спектров ответа) и оценки нагруженности трубопроводов с учетом указанных актуализированных данных);

- истории нагружения в процессе эксплуатации;

- анализа опыта эксплуатации существующих аналогов.

7.5.5 При выполнении расчетного обоснования ТПР согласно 6.3 и разделу 7 на стадии продления срока службы также следует учитывать выполненные ранее ремонты и конструктивные модификации, фактические параметры нагружения (если имеются основания) и прогнозируемые служебные характеристики свойств используемых материалов с учетом тенденции их изменения на конец срока оценки.

7.5.6 Особенности применения методологии ТПР на стадии эксплуатации для обоснования целостности трубопроводов при наличии дефектов приведены в И.1 (приложение И), для обоснования предотвращения разрывов аустенитных трубопроводов РУ канального типа в И.2-И.3, включая пример расчета - в И.4 (приложение И).

8 Документирование и отчетность

Техническая документация по обоснованию и внедрению концепции ТПР для трубопроводов контура теплоносителя рассматриваемого блока АС должна содержать:

- перечень и описание рассмотренных систем трубопроводов, входящих в состав контура теплоносителя реактора;

- результаты оценки пригодности анализируемых систем трубопроводов для применения методологии ТПР в соответствии с приложением А и учетом требований 5.1.3, перечисление а) 5.2.2;

- результаты оценки эффективности СКТ в соответствии с требованиями 6.2, перечисление б) 5.2.2, и приложения Б;

- результаты технического обоснования применимости ТПР, выполненного в соответствии с 6.3 и разделом 7;

- заключительный отчет по обоснованию применимости концепций ТПР с общими выводами и рекомендациями для дальнейшего внедрения.

Приложение А

(обязательное)

Оценка применимости концепции "течь перед разрушением"

А.1 Общие требования

А.1.1 Необходимые условия применимости концепции ТПР к действующим, сооружаемым и проектируемым блокам АС базируются на подтверждении качества трубопроводных систем в течение всего срока эксплуатации (включая дополнительный срок эксплуатации), обеспечиваемым, главным образом, за счет выполнения требований действующих ФНП, а также обязательных к применению документов по стандартизации, относящихся к проектированию, изготовлению, монтажу трубопроводов и оборудования, вводу блока АС в эксплуатацию и его эксплуатации [включая требования к системам мониторинга условий эксплуатации, нагрузок (перемещений), параметров ВХР, контроля течей, контроля состояния металла и технического обслуживания оборудования и трубопроводов].

А.1.2 Обоснование возможности применимости ТПР к анализируемым трубопроводам включает в себя два этапа.

На первом этапе проводится оценка выполнения ограничивающих условий согласно 1.2, главным из которых является гарантированное вязкое состояние металла в течение всего срока эксплуатации определяемое по характеристике KCV согласно перечислению в) 1.2 и отсутствие значимого механизма деградации согласно 5.2.4.

На втором этапе оценивается выполнение технических и организационных предпосылок, представленных в 5.1.3 в виде принципов А-В.

А.2 Исходные данные

А.2.1 Основными исходными данными, используемыми для оценки возможности применения ТПР канализируемым трубопроводам, являются:

- классификация трубопроводов и оборудования (включая класс безопасности согласно [1], группу согласно [3], категорию сейсмостойкости согласно [5], категории сварных соединений согласно [6] или вновь вводимому ФНП);

- параметры рабочей среды (теплоносителя);

- проектные особенности рассматриваемой системы трубопроводов (трассировка, компоновка, чертежи, размеры);

- информация обо всех отступлениях от проекта, ремонтах и исправлениях в процессе монтажа или по результатам контроля, оформленных техническими решениями;

- перечень используемых материалов (основные, сварочные, наплавочные), их свойства;

- проектные условия нагружения с учетом возможных их отклонений в эксплуатации;

- нагрузки для всех расчетных режимов, включая предельные нагрузки, число циклов нагружения при переходных режимах;

- специфические нагрузки и воздействия, возможные механизмы деградации, которые могут возникнуть при эксплуатации;

- результаты расчетов напряжений и прочностного обоснования;

- программы эксплуатационного контроля металла для действующих блоков АС;

- методы и результаты предэксплуатационного и эксплуатационного контроля состояния металла для действующих блоков АС;

- ограничения при проведении эксплуатационного НК сварных соединений (при их наличии);

- характеристики СКТ;

- результаты имеющихся испытаний полномасштабных моделей труб из аналогичных материалов на разрушение.

А.2.2 Для действующих АС перечень основных исходных данных при необходимости может быть расширен.

А.3 Оценка качества трубопроводов

А.3.1 Для подтверждения качества трубопроводов на стадии до начала эксплуатации требуется провести оценку полноты выполнения требований проектной документации в соответствии с требованиями [3] и действующей системой обеспечения качества.

А.3.2 Необходимо проверить соответствие реальной трассировки и геометрии трубопроводов, условий их закрепления в проектной документации.

А.4 Оценка мониторинга условий эксплуатации

А.4.1 Для действующих блоков АС мониторинг эксплуатационных параметров, ВХР, нагрузок (перемещений) и вибраций, неразрушающий контроль металла, контроль течей, техническое обслуживание трубопроводов, а также порядок и организация их проведения должны отвечать требованиям ГОСТ Р 8.563, ГОСТ 8.932, ГОСТ Р 50.04.07, ГОСТ Р 50.05.15, [1]-[5], [7]-[9] и других обязательных для АС документов по стандартизации, относящихся к технологическим регламентам, инструкциям по эксплуатации, инспекционным программам, типовым и рабочим программам контроля металла, методикам НК, методам и средствам измерений.

А.4.2 Для действующих блоков АС оценке соответствия подлежат системы:

- система сбора и обработки данных об условиях эксплуатации (давление, температура, циклы нагружения, вибрации, ВХР);

- система контроля фактической нагруженности трубопроводов [контроль перемещений элементов контура теплоносителя реактора согласно [3] (пункт 230)];

- система эксплуатационного НК трубопроводов, нацеленная на выявление и фиксацию несплошностей основного металла и сварных соединений, выявление и фиксацию изменений геометрических размеров; выявление и фиксацию изменений механических характеристик и структуры металла;

- эффективность СКТ.

А.4.3 Для действующих и находящихся на продленном сроке эксплуатации блоков АС должны учитываться требования [11], [6], [7], [12], программ контроля, методик НК, методов и средств измерений.

А.4.4 Обработанные данные об условиях эксплуатации оборудования и трубопроводов блока подлежат документированию и хранению.

А.5 Порядок рассмотрения всех возможных условий нагружения и эксплуатации

А.5.1 Анализу подлежат все проектные и возможные эксплуатационные нагрузки, включая косвенные воздействия и специфические нагрузки (см. 5.2.3), формирующие в целом граничные условия нагружения на трубопроводы.

А.5.2 Проектные нагрузки оценивают по результатам прочностного обоснования в соответствии с требованиями [5] и [12] с учетом соответствия фактических условий эксплуатации и фактической нагруженности трубопроводов проектным параметрам и нагрузкам (перемещениям).

А.5.3 Для действующих АС оценку нагруженности и состояния трубопроводов на стадии эксплуатации или продления ресурса выполняют в соответствии с требованиями ГОСТ Р 50.04.03, ГОСТ Р 8.563, ГОСТ Р 8.654, ГОСТ Р 8.932, ГОСТ Р 50.04.07, ГОСТ Р 50.05.15, ГОСТ Р 51901.1, [1], [3], [8]-[10] и обязательных для АС иных документов по стандартизации, относящихся к инспекционным программам оценки состояния трубопроводов, включая контроль толщины стенок трубопроводов, методам и средствам измерений, типовым и рабочим программам эксплуатационного контроля, методикам НК, оценке ресурсных характеристик металла трубопроводов.

А.5.4 Оценке подлежат возможные механизмы деградации (см. 5.2.4), которые могут дать неучтенные в проекте значимые повреждения металла и неверно предсказанный (неконсервативный) предельный размер трещины со стороны внутренней поверхности трубопровода, например коррозионной трещины в аустенитном сварном шве, трудно поддающейся контролю и аналитической оценке.

А.5.5 Выделяют трубопроводы, для которых отсутствуют непроектные механизмы повреждений, и трубопроводы, для которых существует потенциальная склонность к непроектным механизмам повреждения.

Для последних оценивается обеспеченность и эффективность предпринятых компенсирующих мер (конструкторских, эксплуатационных, технологических) по удержанию этих повреждений в приемлемых границах, обеспечивающих конструкционную целостность трубопроводов.

А.5.6 Для проектируемых блоков АС следует проанализировать опыт эксплуатации трубопроводов-аналогов на действующих блоках АС и удостовериться в том, что наряду с учтенными в проекте неблагоприятными воздействиями не следует ожидать чрезмерных специфических нагрузок или механизмов деградации.

Для действующих блоков АС на основании оценки опыта эксплуатации рассматриваемых трубопроводов следует убедиться в том, что предпринятые компенсирующие меры являются достаточными.

А.6 Результаты оценки, выполненной согласно А.3-А.5, включая оценку эффективности предпринятых компенсирующих мер, должны быть документированы.

Приложение Б

(обязательное)

Требования к системам контроля течи

Б.1 Общие требования

Б.1.1 СКТ контура теплоносителя реактора должна осуществлять обнаружение и идентификацию течей оборудования и трубопроводов при работе блока в режимах пуска (останова) и работе в энергетическом режиме.

Б.1.2 СКТ контура теплоносителя реактора должна строиться как интегральная система и состоять не менее чем из двух отдельных, независимых, дополняющих друг друга систем, основанных на мониторинге и измерении различных физических параметров (влажность, температура, акустическое давление), а также СКТ ВУ, объединяющего отдельные системы в единую интегральную СКТ.

Б.1.3 В интегральной СТК должен выполняться контроль течи по параметру радиационной активности на основе измерительной информации, поступающей от штатной системы радиационного контроля энергоблока АС. Контроль течи по параметру радиационной активности может быть реализован на базе программно-технических средств СКТ ВУ.

Б.1.4 Характеристики применяемых в СКТ независимых дополняющих друг друга систем и виды измеряемых при мониторинге физических параметров устанавливаются в техническом задании на СКТ или определяются и обосновываются в проектно-конструкторской документации на СКТ при ее разработке с учетом особенностей объекта контроля.

Б.1.5 Каждая из систем интегральной СКТ должна быть независима, т.е. осуществлять все свои функции вне зависимости от функционирования других систем. Допускается применять методы контроля течи, основанные на измерении одних и тех же параметров, но с принципиально различными конструктивными решениями и алгоритмами контроля.

Б.1.6 Каждая из систем интегральной СКТ, кроме штатной системы радиационного контроля, должна в автоматизированном режиме выполнять следующие основные функции при работе АС на номинальной мощности:

- измерение контролируемых физических параметров с нормированной погрешностью, устанавливаемой при испытаниях СКТ в целях утверждения типа средств измерений;

- измерение параметров течи с характеристиками, необходимыми для выполнения требований, предъявляемых к измерению параметров течи на СКТ ВУ;

- накопление и хранение информации об измеряемых значениях контролируемых физических параметров;

- самодиагностика составных частей и элементов;

- передача результатов мониторинга течи на СКТ ВУ.

Б.1.7 СКТ ВУ должна в автоматизированном режиме производить совокупный анализ данных и результатов контроля течи теплоносителя реактора в помещениях блока АС от всех отдельных систем интегральной СКТ и выполнять следующие основные функции при работе АС на номинальной мощности:

- обработка данных от всех СКТ и формирование сигнала об обнаружении течи;

- измерение параметров (расход и координаты местоположения) обнаруженной течи с нормированной погрешностью;

- выдача информации о расходе и координатах местоположения обнаруженной течи оперативному персоналу АС (на блочный пульт управления) для принятия соответствующих действий по подтверждению наличия течи и принятию компенсирующих мер;

- накопление и хранение результатов мониторинга течи (информацию об обнаружении течи, значения расхода и координат местоположения течи) в течение не менее трех последних микрокампаний блока АС.

Б.2 Технические требования

Б.2.1 Техническая документация на СКТ, содержащая метрологические требования, включая описание методики измерения, должна пройти метрологическую экспертизу в установленном порядке. Методика измерений параметров течи должна быть разработана в соответствии с требованиями ГОСТ Р 8.932 и пройти аттестацию в соответствии с требованиями законодательства Российской Федерации по обеспечению единства измерений.

Б.2.2 Программные средства в составе СКТ, реализующие алгоритмы математической обработки результатов измерений физических величин с целью определения параметров течи, должны быть верифицированы и пройти процедуру подтверждения соответствия требованиям ГОСТ Р 8.654.

Б.2.3 В том случае, когда и в проекте СКТ и в специальных расчетных обоснованиях ТПР по отношению к контролируемому оборудованию не сформулированы конкретные требования к СКТ, определяющие значения чувствительности, погрешности, временного интервала и диапазона измерения расхода течи, рекомендуется обеспечить следующие значения характеристик СКТ ВУ на номинальной мощности РУ:

- чувствительность по расходу течи не хуже

1,9 кг/мин (114 кг/ч) для трубопроводов ДУ от 150 до 750 мм;

3,8 кг/мин (228 кг/ч) для трубопроводов ДУ от 750 мм и более;

- верхний диапазон измерения расхода течи не менее 19,0 кг/мин;

- временной интервал обнаружения и измерения параметров течи не более одного часа;

- относительная погрешность измерения расхода течи не более ± 50 %;

- погрешность измерения координат местоположения течи ± 3 м, но не более половины шага расстановки первичных преобразователей.

Б.2.4 Установленные для СКТ характеристики должны подтверждаться в ходе испытаний в целях утверждения типа средства измерений и при периодической поверке в течение всего периода эксплуатации СКТ.

Приложение В

(обязательное)

Исходные данные для расчета

В.1 Конструктивные и технологические особенности

В.1.1 К конструктивным и технологическим особенностям анализируемых трубопроводов относятся:

- конструктивное и технологическое исполнение трубопроводов;

- трассировка и компоновка трубопроводов;

- тип присоединения трубопроводов к патрубкам оборудования и арматуре, тройникам;

- технология изготовления колен и прямолинейных участков трубопроводов (наплавка, вид сварных соединений, термообработка, сертификатные данные на основной металл и сварочные материалы);

- количество и местоположение сварных швов с указанием их идентификационного номера, категории (заводской, монтажный, однородный, разнородный), типа (кольцевой, продольный), его особенности ("труба-труба", "труба-двойник", "труба-колено", "труба-патрубок", "полукорыта колен" и т.д.);

- разделка сварных швов, технология сварки, спецификация, карты контроля, идентификационные номера.

В.1.2 К геометрическим характеристикам трубопроводов относятся: наружный диаметр и толщина стенки с учетом допусков, толщина наплавки, радиус, длина и конфигурация отводов гнутых, колен с указанием утонений и овальности, геометрия трубопровода (трассировка, компоновка, чертежи, размеры).

В.1.3 Необходимые сведения и размеры элементов трубопроводов принимают в соответствии с конструкторской документацией.

В.2 Анализ нагрузок и напряжений

В.2.1 К условиям эксплуатации и нагружения относятся:

- параметры теплоносителя (ВХР, теплофизические характеристики, давление, температура);

- параметры окружающей среды (давление, температура);

- перечень и число расчетных и переходных режимов эксплуатации;

- условия силового и температурного нагружения на всех расчетных режимах, включая переходные режимы, распределения температур и напряжений в сечениях трубопроводов по всей их длине;

- число циклов нагружения N для каждого расчетного режима.

В.2.2 Расчет нагрузок и напряжений следует выполнять для всех проектных и выявленных в процессе эксплуатации режимов с использованием аттестованных программных средств.

В.2.3 При расчете нагрузок и напряжений принимают во внимание внутреннее давление, весовые нагрузки, усилия и моменты от реакции опор и присоединенных элементов, температурные нагрузки, вызванные тепловым расширением трубопроводов, сейсмическое воздействие.

В.2.4 Для определения МРН на рассматриваемые участки трубопровода необходимо проанализировать все проектные условия нагружения для всех расчетных режимов эксплуатации, включая экстремумы температуры и давления, специфические нагрузки, которые могут возникать при эксплуатации в результате различных внешних и внутренних воздействий.

В.2.5 Путем перебора различных комбинаций по максимальному значению суммарной статической и динамической нагрузки определяют наиболее нагруженные зоны и сечения трубопровода по всей его протяженности от одной его жесткой заделки (проходки) до другой.

В.2.6 Выделяют НН, МПН и МРН:

- НН, необходимую для определения расхода утечки через постулируемую сквозную трещину, определяют по правилу алгебраического суммирования нагрузок от давления, веса и температуры в режиме НУЭ на номинальной мощности РУ: НН = давление + вес + температурные (100 %-ная мощность);

- МРН, требуемая для расчета предельной длины сквозной трещины, определяется по правилу суммирования абсолютных величин НН и МПН: МРН = |НН| + |МПН|.

В.2.7 Значение МПН для кольцевых сварных швов, как правило, определяется величиной МРЗ: МПН = МРЗ. Тогда МРН = |НН| + |МРЗ|.

Значение МПН и МРН для продольных сварных швов в трубопроводах и отводах гнутых (коленах) обычно определяется расчетным давлением pmax в режимах ННУЭ, тогда МРН = МПН = pmax.

В.2.8 Используя комбинацию рассчитанных сил и моментов для всей системы трубопроводов от каждого типа нагружения, определяют растягивающие и изгибные напряжения для всех расчетных режимов.

В.2.9 В результате расчета напряжений должны быть получены данные о распределении напряжений по различным сечениям и толщине стенки трубопровода, из которых затем для расчетных зон следует выделить "первичные" напряжения от механических нагрузок и "вторичные" самоуравновешенные напряжения.

В.2.10 Для каждого трубопровода определяют сечения с нормальным Sn и максимальным Smax растягивающим напряжением, действующим по нормали к плоскости поперечного сечения трубопровода.

Для анализа стабильности поперечной трещины в трубе (см. рисунки 1 и 2) суммарное нормальное напряжение Sn в режиме НУЭ определяют в виде Sn=σm+σb+σk (в запас), максимальное напряжение Smax для режима НУЭ + МРЗ определяют по сумме абсолютных величин: Smax = |Sn| + |σsse|, где σm - общее мембранное напряжение, σb - общее изгибное напряжение, σk - напряжение компенсации, σsse - суммарное напряжение от сейсмической нагрузки при МРЗ.

Для продольных трещин в прямой трубе и коленах нормальное напряжение Sn = σm (р) в режиме НУЭ и Smax = σm (pmax) в Режимах ННУЭ (без учета изгибных и крутящих моментов).

В.2.11 Оценивают основные механизмы, приводящие к накоплению повреждений и возможному росту скрытых дефектов в сварных швах трубопроводов, в частности, циклическое нагружение, происходящее при смене режимов работы РУ. Для стационарных и переходных режимов с переменными давлением и/или температурой теплоносителя, а также для условий гидравлических (пневматических) испытаний определяют группы циклов с одинаковыми параметрами нагружения, подсчитывают суммарное число циклов N за один НСС.

В.2.12 На основании данных эксплуатационного НК сварных соединений аустенитных трубопроводов для рассматриваемого блока оценивают возможность развития коррозионных трещин по механизму МКРПН и необходимость расчета скоростей подрастания таких трещин по толщине стенки и периметру сварного соединения за межконтрольный интервал с учетом И.2.3 - И.2.6 (приложение И).

В.3 Характеристики материалов

В.3.1 Характеристики материалов, используемые при расчетном обосновании ТПР, включают в себя данные о свойствах основного металла и сварных соединений при соответствующих эксплуатационных температурах с учетом возможной анизотропии свойств материалов и их изменения в процессе эксплуатации.

В.3.2 Для диапазона рабочих температур должны быть представлены следующие характеристики материалов:

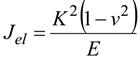

- физико-механические характеристики:

Е - модуль упругости, ГПа;

v - коэффициент Пуассона;

Rm - минимальное значение предела прочности, МПа;

Rp0.2 - минимальное значение предела текучести, МПа;

σB - предел прочности материала, МПа;

σ0.2 - условный предел текучести, определяемый по истинной диаграмме деформирования материала по остаточной пластической деформации 0,2 %, МПа;

α, ε0, σ0, n - параметры аппроксимации истинной диаграммы деформирования материала σ(ε) при одноосном растяжении;

- характеристики трещиностойкости:

Cv - ударная вязкость по Шарпи KCV (по ГОСТ 9454), Дж/см2;

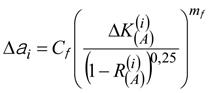

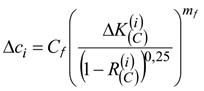

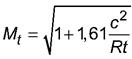

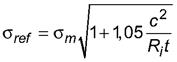

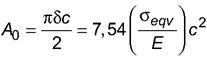

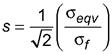

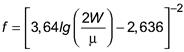

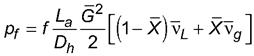

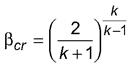

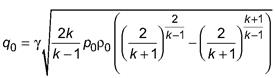

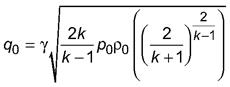

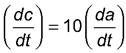

Сf, mf - постоянные материала в уравнении циклического роста трещины при нагружении ![]() , мм/цикл, где l - характерный размер трещины (а, 2с), мм, N - число циклов, ΔKeff - размах эффективного КИН типа I в цикле, МПа√м;

, мм/цикл, где l - характерный размер трещины (а, 2с), мм, N - число циклов, ΔKeff - размах эффективного КИН типа I в цикле, МПа√м;

Cst, ms - постоянные материала в уравнении ![]() , мм/с, где t - время, с;

, мм/с, где t - время, с;

Kst - КИН при статическом нагружении, МПа√м;

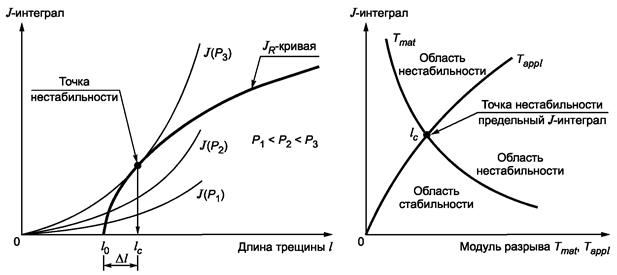

JR (Δl) - JR-кривая сопротивления росту трещины при упругопластическом нагружении, зависит от обобщенной нагрузки Р, подрастания трещины Δl и температуры Т, кН/м;

Jc, J0.2 - значения J на JR-кривой, определяемые соответственно в момент начала стабильного роста трещины и после стабильного подроста трещины Δl на 0,2 мм, кН/м;

Kc - вязкость разрушения,  , МПа√м;

, МПа√м;

Tmat - модуль разрыва  , н/м.

, н/м.

Примечание - Некоторые характеристики материалов [например, истинная диаграмма деформирования σ(ε) и JR-кривые] могут быть излишними, если расчет предельной длины трещины выполняют с использованием инженерных методов механики разрушения (ППН и ЛРН) или отсутствует коррозионно-статический рост трещины, для описания которого используются константы Csc, ms, поэтому могут не предоставляться.

В.3.3 Используемые в расчетах характеристики материалов должны быть оценены на конец НСС с учетом влияния технологии изготовления и монтажа трубопроводов, технологии сварки, деформационного и температурного старения в процессе эксплуатации.

В.3.4 Консервативность расчетов методами механики разрушения обеспечивается за счет использования минимальных значений характеристик механических свойств и трещиностойкости металла при расчете предельной длины постулируемой сквозной трещины и максимальных значений характеристик механических свойств металла при расчете площади раскрытия трещины.

Приложение Г

(рекомендуемое)

Расчет величины подрастания дефекта при циклическом нагружении

Г.1 Расчет проводится применительно к начальному дефекту (а0, 2с0), охарактеризованному в 7.2.12-7.2.13 и схематически изображенному на рисунке Г.1 в виде поверхностной трещины полуэллиптической формы, расположенной с внутренней стороны трубы.

Г.2 Целью расчета является определение величин подрастания размеров дефекта в глубину ΔaN и длину 2ΔcN один НСС при заданных условиях циклического нагружения.

Г.3 Условия циклического нагружения определяются размахом КИН типа I (ΔK), коэффициентом асимметрии цикла R и продолжительностью нагружения - числом циклов N.

Рисунок Г.1 - Полуэллиптическая поверхностная трещина в сечении трубы на внутренней поверхности окружного сварного шва

Г.4 Расчет величины подрастания дефекта в глубину ΔaN и длину 2ΔcN проводят методами линейной механики разрушения.

Расчет не проводится, если не выполнены условия для циклического роста трещины в соответствии с 7.2.13, когда заранее известно, что незначительным циклическим подрастанием начального дефекта с установленными в 7.2.10 размерами можно пренебречь.

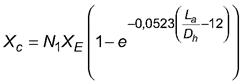

Г.5 Скорость роста усталостной трещины -![]() (или

(или ![]() ) определяется зависимостью от ΔK при заданном значении R

) определяется зависимостью от ΔK при заданном значении R

![]() при ΔKeff>ΔKth(R, T),

при ΔKeff>ΔKth(R, T),

(Г.1)

где ![]() измеряется в м/цикл;

измеряется в м/цикл;

l - характерный размер трещины (полуось а или полуось с), м;

Cf, mf - характеристики материала, зависящие от условий нагружения;

- размах эффективного КИН в цикле, МПа√м;

- размах эффективного КИН в цикле, МПа√м;

ΔK=Kmax-Kmin при Kmax

Kmax - максимальное значение КИН в цикле, МПа√м;

Kmin - минимальное значение КИН в цикле, МПа√м;

Kc - критическое значение КИН (вязкость разрушения), МПа√м;

R = Kmin/Kmax - коэффициент асимметрии цикла: 0 ≤ R <0,95;

ΔKth (R, Т) - пороговая величина при температуре Т, при ΔKeff≤ΔKth циклический рост трещины не учитывается.

Г.6 Для циклов нагружения, которые характеризуются Kmin <0 (R <0), полагают, что R = 0 и ΔK=Kmax; если R ≥ 0,75, то полагают, что R = 0,75 и ΔKeff=1,414 ΔK.

Г.7 Значение ΔKth рассчитывают по формуле

![]() ,

,

(Г.2)

где ![]() = 6,5 МПа√м при T ≤ 450 °С.

= 6,5 МПа√м при T ≤ 450 °С.

Г.8 Рекомендованные расчетные значения величин Cf и mf для расчета циклического подрастания трещины в сварных соединениях из углеродистых сталей и сталей аустенитного класса типа 188 в условиях воздействия водяной (пароводяной) кислородосодержащей среды при температуре до 350 °С приведены в таблице Г.1.

Для обескислороженной водной среды допускается принимать менее консервативные значения коэффициентов Cf, mf.

Таблица Г.1 - Рекомендованные значения величин Cf и mf

|

Класс материала |

mf |

Cf, м/(МПа·м0,5)mf |

|

Углеродистые стали и их сварные соединения |

3,1 |

1,5·10-10 |

|

Легированные стали типа Cr-Mo-V, Cr-Ni-Mo-V и их сварные соединения |

2,7 |

8,4·10-11 |

|

Хромоникелевые коррозионно-стойкие стали аустенитного класса 18-8 и их сварные соединения |

3,3 |

5,2·10-11 |

|

Примечание - Указанные значения используют при 10-5 ≥ | ||

Г.9 Значение КИН для i-го режима нагружения определяют для постулируемой поверхностной трещины в крайних точках фронта А и С (см. рисунок Г.1, где точка А соответствует росту дефекта в направлении малой полуоси, точка С - в направлении большой полуоси) по формуле

![]() ,

,

(Г.3)

где Kip - КИН типа I от распределенных по толщине стенки суммарных "первичных" напряжений σp (мембранных σm и изгибных σb) от механических нагрузок (сил и моментов);

Kis - КИН от уравновешенных по толщине стенки суммарных "вторичных" напряжений σs (местных мембранных ![]() и изгибных

и изгибных ![]() );

);

l - характерный размер трещины (глубина а, длина 2с);

fm, fb, fms, fbs - табулированные геометрические функции.

Г.10 Расчет размахов КИН для i-го цикла проводят при фиксированных значениях  с использованием откорректированной зависимости КИН от размера растущего дефекта.

с использованием откорректированной зависимости КИН от размера растущего дефекта.

Величины ![]() ,

, ![]() ,

, ![]() ,

, ![]() для i-го цикла нагружения определяют из упругого расчета напряжений отсутствии дефекта.

для i-го цикла нагружения определяют из упругого расчета напряжений отсутствии дефекта.

Величины ![]() ,

, ![]() - размахи КИН типа I в точках А и С расчетного дефекта (см. рисунок Г.1). Величины

- размахи КИН типа I в точках А и С расчетного дефекта (см. рисунок Г.1). Величины ![]() ,

, ![]() - коэффициенты асимметрии цикла в точках А и С.

- коэффициенты асимметрии цикла в точках А и С.

Г.11 Рассчитывают подросты дефекта Δai и Δci за i-й цикл

;

;

(Г.4)

.

.

(Г.5)

Текущие размеры расчетного дефекта на конец i-цикла составляют

ai=ai-1+Δai,

(Г.6)

2ci=2ci-1+2Δci.

(Г.7)

Далее расчет повторяют, пока не будут учтены все циклы нагружения за рассматриваемый период эксплуатации.

Г.12 Рассчитывают подросты дефекта ΔaN и 2ΔcN на конец периода эксплуатации при циклическом нагружении, определяются финальные размеры дефекта (ΔaN,2ΔcN) в глубину и длину

aN=a0+ΔaN,

(Г.8)

2cN=2c0+2ΔcN.

(Г.9)

Г.13 В случае, если для описания истории нагружения в хронологическом порядке сложно сформировать циклы нагружения и их последовательность выполняют консервативный расчет, при котором сначала рассматривают циклы, вызывающие ускоренный рост дефекта по уравнению (Г.1), затем - последовательно циклы, вызывающие наименьшее приращение дефекта.

Г.14 В расчете роста усталостной трещины не учитывается торможение (ускорение) роста трещин от перегрузок различного знака, а также вследствие пересечения линий сплавления сварных швов, наплавок, границ слоев в многослойных материалах.

Приложение Д

(рекомендуемое)

Анализ стабильности трещин

Д.1 Методы расчета

Д.1.1 Для анализа стабильности постулируемых поверхностных и сквозных трещин и определения их предельных размеров применяют различные методы механики разрушения, разделенные на два уровня по мере возрастания сложности проведения таких расчетов:

а) Инженерные методы анализа локальной и общей пластической нестабильности сечения трубы с трещиной (коллапс нетто-сечения), использующие только прочностные характеристики материала:

1) расчет по методу ППН;

2) расчет по методу ЛРН;

б) Методы упругопластической механики разрушения, основанные на прямом вычислении или расчетной оценке упругопластического J/T-интеграла с использованием JR-кривых и истинных диаграмм деформирования материала σ(ε) при одноосном растяжении, позволяющих учесть стабильный докритический подрост трещины:

1) J/T-анализы с использованием прямого 3D МКЭ-расчета;

2) Методы оценки J-интеграла.

Д.1.2 Второй уровень анализа, как более точный, следует применять в случае, если по результатам первого уровня анализа не удалось подтвердить необходимые коэффициенты запаса.

Выбор уровня анализа и метода расчета определяется также наличием или отсутствием всех необходимых данных по свойствам материалов, аттестованных или верифицированных программных средств.

Д.1.3 С целью определения наименьших размеров постулируемых трещин в контрольных зонах следует учитывать основные требования, предъявляемые к расчетам:

- при любом уровне анализа стабильности трещины используется МРН - наиболее неблагоприятная комбинация нагрузок в режиме НУЭ+МПН в соответствии с В.2.4-В.2.7 в сочетании с нижними огибающими свойствами материалов сварного соединения;

- для однородных сварных соединений используют прочностные свойства основного металла, даже в случае, когда трещина постулируется в сварном шве (консервативно), и нижняя огибающая JR-кривой и наименьшая вязкость разрушения по сварному соединению (основной металл, металл шва, околошовная зона);

- при использовании методов первого уровня не учитывают самоуравновешенные местные напряжения, включая остаточные;

- для плакированных изнутри труб не учитывают толщину наплавки.

Д.2 Инженерные методы

Д.2.1 Общие требования

Д.2.1.1 К первому уровню анализа стабильности трещин относится группа верифицированных инженерных методов механики разрушения, которая может быть применена только для трубопроводов, изготовленных из сталей, обладающих высоким сопротивлением хрупкому разрушению и находящихся в вязком состоянии при расчетной температуре (величина КСV не менее 80 Дж/см2 в исходном состоянии и/или не менее 60 Дж/см2 на конец срока оценки).

Д.2.1.2 Инженерные методы расчета не требуют получения и описания диаграмм деформирования σ(ε) и JR-кривых, достаточно располагать фактическими или проектными данными по таким характеристикам, как предел текучести Rр0.2 и предел прочности Rm.

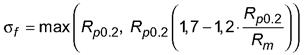

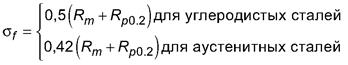

Д.2.1.3 При расчете предельного состояния трубы с постулируемой трещиной в качестве расчетной характеристики материала используется характеристика пластической нестабильности (или напряжение течения) материала σf, определяемая как величина между Rр0.2 и Rm при расчетной температуре (Rр0.2 ≤ σf ≤Rm).

Величина σf зависит от типа материала, метода расчета, ориентации трещины: поперечная (кольцевая) или продольная (осевая).

Д.2.1.4 Данные методы расчета предельных состояний используют только "первичные" мембранные и изгибные напряжения и не используют "вторичные" самоуравновешенные напряжения [см. В.2.9 (приложение В)].

Компоненты растягивающих напряжений, нормальные поперечному сечению трубы с трещиной, определяют из комбинации напряжений σm и σb, к которым следует добавить напряжение компенсации σk от теплого расширения трубопроводов (в запас).

Д.2.2 Прямая труба с кольцевой трещиной

Д.2.2.1 Расчет выполняется для трубы с кольцевой сквозной (см. рисунок 1) или поверхностной трещиной (см. рисунок Д.1), подверженной комбинированному нагружению растягивающим усилием Nz и изгибающим моментом Мb. Общее мембранное напряжение σm и напряжение изгиба σb, действующее в осевом направлении по нормали к плоскости ослабленного сечения с трещины, рассчитывают по формулам

![]() ,

,

(Д.1)

,

,

(Д.2)

где F - площадь поперечного сечения трубы без трещины;

WM - модуль сопротивления изгибу поперечного сечения трубы.

При расчете силы Nz и изгибающего момента Мb используется комбинация нагрузок от давления, веса и температурной нагрузки.

Д.2.2.2 Расчет ППН по методу МР-125

Предельный размер сквозной трещины определяется по условию наступления общей пластической нестабильности сечения трубы с трещиной (коллапс нетто-сечения на рисунке Д.1а), поверхностной трещины - по условию наступления локальной пластической нестабильности перемычки между поверхностным дефектом и наружной поверхностью трубы из следующих уравнений:

- общая пластическая нестабильность:

,

,

(Д.3)

;

;

(Д.4)

- локальная нестабильность (разрыв перемычки):

,

,

(Д.5)

,

,

(Д.6)

,

,

(Д.7)

,

,

(Д.8)

где a - глубина трещины;

t - толщина стенки;

R - средний радиус трубы;

β - угол, характеризующий положение нейтральной оси.

Напряжение течения принимают равным σf=0,42(Rm+Rp0.2).

Д.2.2.3 Расчет ЛРН по методу KWU

Согласно концепции ЛРН предполагается, что вязкое разрушение трубы с кольцевой поверхностной или сквозной трещиной, характеризующейся угловым размером 2θ и глубиной а, происходит локально (рисунок Д.1б) при следующем условии:

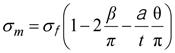

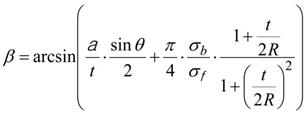

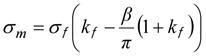

kaσm+kbσb=σf.

(Д.9)

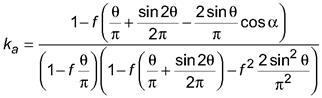

Здесь коэффициенты kа и kb для растягивающих σm и изгибных σb напряжений соответственно представляются в виде зависимостей от размеров трещины и геометрии ослабленного сечения:

,

,

(Д.10)

,

,

(Д.11)

где ![]() ;

;

f = a/t - относительная глубина поверхностной трещины;

α = 0 для точки А на рисунке В.1 (распространение трещины в направлении толщины) для расчета локальной нестабильности;

α=θ для точки В на рисунке В.1 (распространение трещины в окружном направлении) для расчета глобальной нестабильности;

2θ - угловой размер трещины длиной 2с (θ = c/R).

Область применения уравнений (Д.3) - (Д.8):

- θ+β≤π и 0≤β≤π/2 при комбинированном нагружении;

- 2θ≤π при σb = 0 или при σm = 0.

|

|

|

а - концепция ППН |

б - концепция ЛРН |

Рисунок Д.1 - Предельное состояние сечения трубы с окружной трещиной

Д.2.3 Прямая труба с осевой трещиной

Д.2.3.1 При нагружении прямой трубы с осевой трещиной внутренним давлением р (см. рисунки 1-3), мембранное напряжение σm есть окружное напряжение, действующее по нормали к плоскости трещины:

,

,

(Д.12)

где Ri - внутренний радиус трубы;

t - толщина стенки.

Д.2.3.2 Предельную длину продольной сквозной трещины 2с или поверхностной трещины (размерами а, 2с) рассчитывают с использованием методов теории пластической нестабильности по следующим уравнениям:

а) Метод BMI расчета глобальной нестабильности

,

,

(Д.13)

где

М = Mt для сквозной трещины, где Mt определяют по формуле

при

при ![]() ,

,

(Д.14)

М = Мр для поверхностной трещины, где Мр определяют по формуле

,

,

(Д.15)

где а - глубина трещины;

R - средний радиус трубы.

б) Метод МР-125 расчета глобальной и локальной нестабильности

σm=kfσfη,

(Д.16)

где σf=0,42(Rm+Rp0.2) для углеродистых и аустенитных сталей (в запас);

- глобальная нестабильность сквозной трещины:

![]() и η=1 - при расчете глобальной нестабильности сквозной трещины;

и η=1 - при расчете глобальной нестабильности сквозной трещины;

![]() и η=1 - при расчете глобальной нестабильности поверхностной трещины;

и η=1 - при расчете глобальной нестабильности поверхностной трещины;

![]() и

и  , где

, где  - при расчете локальной нестабильности поверхностной трещины;

- при расчете локальной нестабильности поверхностной трещины;

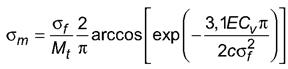

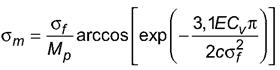

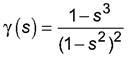

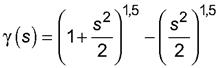

в) Метод МРА расчета глобальной и локальной нестабильности, учитывающий величину ударной вязкости KCV при расчете:

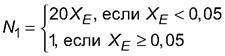

1) глобальной нестабильности сквозной трещины:

;

;

(Д.17)

2) локальной нестабильности поверхностной трещины:

,

,

(Д.18)

где  ;

;

Е - модуль упругости материала;

CV - ударная вязкость KCV по Шарпи, Дж/см2;

Мр и Mt - параметры формы трещины определены в Д.2.3.2.

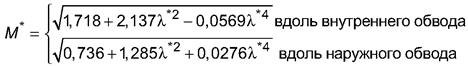

Д.2.4 Отвод гнутый с продольной трещиной

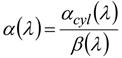

Д.2.4.1 Для отводов гнутых и сварных колен со сквозной продольной трещиной по внутреннему или наружному обводу (радиусу колена) предельные длины трещин рассчитывают по формулам:

M*σeqν=σf,

(Д.19)

,

,

(Д.20)

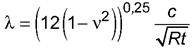

![]() ,

,

(Д.21)

σf=0,42(Rm+Rp0.2).

(Д.22)

Область применимости λ* <6,2. Практическое ограничение 2с

Здесь окружное напряжение σeqν определяется как среднее по толщине стенки мембранное напряжение σm в центральной части колена от действия давления и изгибающих моментов.

Д.2.4.2 При невыполнении условий применимости данных уравнений следует использовать уравнения для прямой трубы (см. Д.2.3.2), которые могут быть также использованы для расчета сквозной трещины, расположенной на боковой части колена и расчета поверхностных трещин.

Более точный анализ предполагает расчет напряжений с использованием 3D-МКЭ-расчета с определением J-интеграла.

Д.3 Метод J/T-интеграла

Д.3.1 Вторая группа методов упругопластической механики разрушения, основанная на расчете J/T-интеграла с использованием истинных диаграмм деформирования материала σ(ε) и JR-кривых, позволяет наиболее точно выполнить расчет стабильности постулируемых трещин с учетом устойчивого докритического подроста трещины.

Д.3.2 Для расчета упругопластического J/T-интеграла используют численные методы на основе прямых 3D-МКЭ-расчетов.

Расчет J-интеграла для прямых труб с трещинами при различных видах нагружения может быть также выполнен с использованием разработанных весовых функций для различных диаграмм деформирования материала, представленных в справочной литературе, а также с использованием аналитических методов.

Д.3.3 Анализ стабильности трещин выполняют путем сравнения расчетных значений J-интеграла или модуля разрыва  с допускаемыми значениями вязкости разрушения, определяемыми по JR-кривым материала или

с допускаемыми значениями вязкости разрушения, определяемыми по JR-кривым материала или  .

.

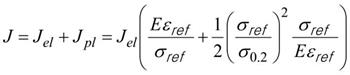

Д.3.4 Процедура определения упругопластического J-интеграла для трубы с характерными размерами трещины l (а, с) при комбинированном нагружении обобщенной нагрузкой Р сводится к расчету его упругой Jel и пластической составляющей Jpl по формуле

J=Jel(P,l)+Jpl(P,l),

(Д.23)

где  ;

;

K - КИН типа I, рассчитываемый по формуле (Г.3);

E - модуль упругости;

v - коэффициент Пуассона.

Д.3.5 Значение J-интеграла определяют из выражения

,

,

(Д.24)

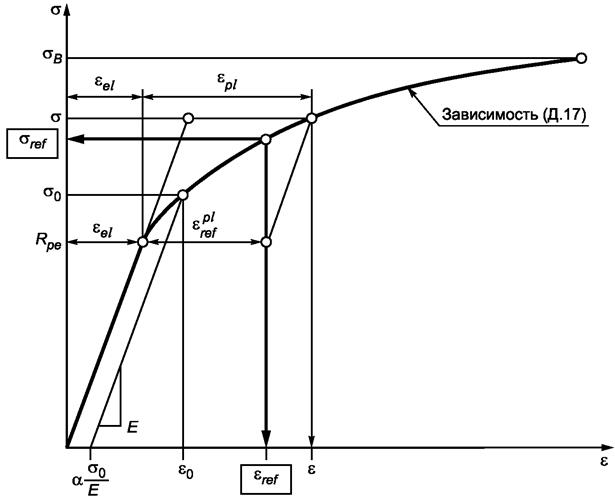

где εref=εel+εpl=εel+pl(σref) - суммарная референсная деформация, соответствующая референсному напряжению σref от механических нагрузок на диаграмме деформирования материала σ(ε) при одноосном растяжении для расчетной температуры (см. рисунок Д.2).

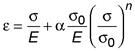

Д.3.6 Истинную диаграмму деформирования материала σ(ε) при одноосном растяжении аппроксимируют степенной зависимостью

,

,

(Д.25)

где α, ε0, σ0, n - параметры аппроксимации диаграммы деформирования материала при одноосном растяжении σ(ε); типичное значение показателя деформационного упрочнения n для сталей от 2 до 10.

В качестве базисного напряжения σ0 обычно принимают условный предел текучести σ0.2, тогда при σ=σ0 общая деформация ![]() , где

, где ![]() - упругая деформация,

- упругая деформация, ![]() - пластическая деформация, равная 0,002 при α = 1 и σ0=σ0.2.

- пластическая деформация, равная 0,002 при α = 1 и σ0=σ0.2.

Д.3.7 Значения референсного напряжения σref рассчитывают по формулам:

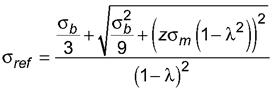

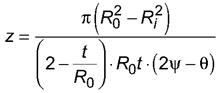

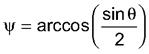

- сквозная кольцевая трещина в трубе

,

,

(Д.26)

где σm и σb - соответственно общее мембранное и изгибное напряжение от приложенных механических нагрузок (давление, сила, момент);

;

;

;

;

![]() ;

;

Рисунок Д.2 - Истинная диаграмма деформирования материала σ(ε)

![]() - полуугол раствора трещины длиной 2с, в рад;

- полуугол раствора трещины длиной 2с, в рад;

с, t - соответственно полудлина трещины и толщина стенки;

Ri, R, R0 - внутренний, срединный и наружный радиус трубы.

б) сквозная продольная трещина в трубе от действия мембранного напряжения σm

.

.

(Д.27)

Д.3.8 Предельную длину трещины 2сс рассчитывают по критерию пластической нестабильности с использованием величины референсного напряжения σref из формул (Д.26) или (Д.27)

σref=σf,

(Д.28)

где σf=0,5(σ0,2+σB) - напряжение пластической нестабильности материала.

Вместо значений σ0,2 и σB допускается использовать минимальные гарантированные значения Rр0.2 и Rm.

Д.3.9 Предельную длину трещины lс = 2сс под действием приложенной обобщенной нагрузки Р с использованием J/JR и J/T подходов рассчитывают по критериям:

- страгивания трещины:

J(P, lc)=Ji=Jc;

(Д.29)

- стабильного подроста трещины на 0,2 мм:

J(P, lc)=J0.2(Δl=0,2 мм);

(Д.30)

- устойчивого роста трещины:

J(P, lc)=JR(Δl);

(Д.31)

- перехода к нестабильному росту трещины:

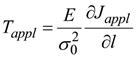

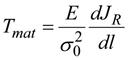

![]() или Tappl=Tmat;

или Tappl=Tmat;

(Д.32)

- нестабильного роста трещины:

![]() или Tappl=Tmat.

или Tappl=Tmat.

(Д.33)

Здесь J(P, lc) = Jappl = Jappl(Pappl, l) - значение J для трещины размером l под действием приложенной нагрузки Р, рассчитывают по уравнению (Д.24).

Ji - характеристика материала, определяемая по JR-кривой в момент начала движения трещины (обычно Ji = Jc,  );

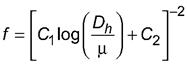

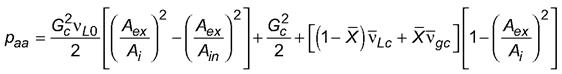

);