Утв. Приказом федерального агентства по техническому регулированию и метрологии от 25 декабря 2015 г. N 40-пнст

Предварительный национальный стандарт ПНСТ 65-2015

"МАГНИЙ ГИДРОКСИД НАНОСТРУКТУРИРОВАННЫЙ. ТЕХНИЧЕСКИЕ УСЛОВИЯ"

Nanostructured magnesium hydroxide. Specifications

Срок действия - с 1 июля 2016 г.

по 1 июля 2019 г.

Введен впервые

Предисловие

1 Разработан Автономной некоммерческой организацией "Центр сертификации продукции и систем менеджмента в сфере наноиндустрии" (АНО "Наносертифика") при участии Дирекции стандартизации Фонда инфраструктурных и образовательных программ

2 Внесен Автономной некоммерческой организацией "Центр сертификации продукции и систем менеджмента в сфере наноиндустрии" (АНО "Наносертифика")

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 25 декабря 2015 г. N 40-пнст

4 Введен впервые

Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

1 Область применения

Настоящий стандарт распространяется на наноструктурированный магний гидроксид (далее - магний гидроксид), предназначенный для использования:

- в качестве высокоэффективного нетоксичного неорганического антипирена для производства различных типов пластиков;

- наполненных сополимерных композиций; в производстве бумаги и картона;

- в качестве мягкого нейтрализующего реагента для очистки сточных вод;

- в химическом и фармацевтическом производстве - в качестве исходного сырья;

- в качестве нейтрализующего реагента для очистки газовых выбросов тепловых энергоустановок, работающих на жидком и твердом топливе, от серосодержащих соединений;

- в качестве основного компонента присадок к жидкому топливу котельных и теплоэлектростанций, снижающих его удельный расход и выбросы вредных веществ в окружающую среду.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.579 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.4.011 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 3956 Силикагель технический. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9078 Поддоны плоские. Общие технические условия

ГОСТ 9557 Поддон плоский деревянный размером 800 х 1200 мм. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15846 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 21119.1 Общие методы испытаний пигментов и наполнителей. Определение массовой доли воды и летучих веществ

ГОСТ 21119.8 Общие методы испытаний пигментов и наполнителей. Определение маслоемкости

ГОСТ 24597 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26663 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 31340 Предупредительная маркировка химической продукции. Общие требования

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Магний гидроксид изготавливают в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

3.2 Магний гидроксид изготавливают следующих марок:

- М5, М7 и М10 - модифицированный порошок белого цвета;

- А (порошок) или Б (паста) белого цвета немодифицированный.

3.3 Удельная поверхность модифицированного магния гидроксида, м2/г:

- 4, 0 - 6, 0 - для марки М5;

- 6, 0 - 9, 0 - для марки М7;

- 9, 0 - 15, 0 - для марки М10.

3.4 Примеры условного обозначения

Магний гидроксид марки А ПНСТ;

Магний гидроксид марки М7 ПНСТ.

3.5 Насыпная плотность, г/см3, не менее:

- 0, 40 - для марки А;

- 0, 30 - для марок М5, М7, М10.

3.6 Маслоемкость 100 г магния гидроксида, г, не более:

- 60, 0 - для марки А;

- 40, 0 - для марки М5, М7;

- 50, 0 - для марки М10.

3.7 Гранулометрический состав магния гидроксида марок А, М5, М7, М10:

- диаметр 10% частиц d10 - не более 0, 70 мкм;

- диаметр 50% частиц d50 - не более 1, 65 мкм;

- диаметр 90% частиц d90 - не более 4, 10 мкм.

3.8 Химический состав магния гидроксида должен соответствовать указанному в таблице 1.

Таблица 1

|

Наименование показателя

|

Значение для марки

|

|

А

|

Б

|

М5

|

M7

|

М10

|

|

Массовая доля магния гидроксида, %, не менее

|

99, 0

|

50, 0

|

97, 0

|

|

Массовая доля летучих веществ при 105°С, %, не более

|

0, 3

|

50, 0

|

0, 3

|

|

Массовая доля железа в пересчете на оксид железа Fe2O3, %, не более

|

0, 01

|

0, 02

|

0, 01

|

|

Массовая доля кальция в пересчете на оксид кальция СаО, %, не более

|

0, 15

|

0, 08

|

0, 20

|

|

Массовая доля хлоридов, %, не более

|

0, 10

|

0, 05

|

0, 10

|

|

Массовая доля сульфатов, %, не более

|

-

|

0, 20

|

-

|

|

Массовая доля диоксида кремния SiO2, %, не более

|

0, 05

|

0, 08

|

0, 10

|

|

Массовая доля алюминия в пересчете на триоксид алюминия Al2O3, %, не более

|

0, 10

|

-

|

|

Массовая доля потерь при прокаливании при температуре 1000°С, %

|

30, 0 - 33, 0

|

-

|

30, 0 - 33, 0

|

| | | | | | |

4 Правила приемки

4.1 Для контроля соответствия магния гидроксида требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

4.2 Магний гидроксид принимают партиями. Партией считают количество магния гидроксида, однородное по показателям качества, одновременно предъявляемое к приемке и сопровождаемое одним документом о качестве.

Документ о качестве должен содержать:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес;

- марку и наименование изделия;

- номер партии;

- дату изготовления (месяц, год);

- массу нетто;

- общее число упаковочных единиц в пакете;

- общее число пакетов в партии;

- результаты испытаний;

- обозначение настоящего стандарта;

- штамп отдела технического контроля и подпись ответственного лица.

4.3 Для проведения испытаний из партии отбирают точечные пробы в размере 2% упаковочных единиц, но не менее чем из трех упаковочных единиц.

Отбор точечных проб проводят щупом, изготовленным из нержавеющей стали марки 12Х18Н10Т по ГОСТ 5632, погружая его на 1/2 глубины упаковочной единицы. Масса точечной пробы должна быть не менее 0, 2 кг. Отобранные точечные пробы объединяют, тщательно перемешивают и получают объединенную пробу, из которой методом квартования получают представительную пробу массой не менее 1, 0 кг для испытаний.

Представительную пробу помещают в чистую сухую полиэтиленовую или стеклянную тару. На тару наклеивают этикетку с указанием:

- марки гидроксида магния;

- предприятия-изготовителя;

- номера партии и даты изготовления;

- даты отбора пробы;

- фамилии сотрудника, отобравшего пробу.

4.4 Приемо-сдаточным испытаниям подвергают каждую партию магния гидроксида на соответствие требованиям 3.8, 7.1, 7.2.

При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей проводят повторные испытания по этому показателю на удвоенном числе проб.

В случае неудовлетворительных результатов повторных испытаний партию бракуют.

4.5 Периодические испытания проводят не реже одного раза в три месяца на соответствие требованиям 3.3, 3.5 - 3.7. Периодические испытания проводят на партии магния гидроксида, прошедшей приемо-сдаточные испытания.

4.6 При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания на удвоенном числе проб, отобранных из тех же мест партии.

При получении неудовлетворительных результатов повторных испытаний партию бракуют и переводят испытания по данному показателю в приемо-сдаточные до получения положительных результатов не менее чем на двух партиях подряд.

5 Методы испытаний

5.1 Удельную поверхность определяют на анализаторах удельной поверхности (модели "Nova 2200 е", "Quadrasorb" и др.).

Метод основан на явлении адсорбции молекул адсорбата (азота или аргона) активной поверхностью анализируемого образца из газовой фазы над ним, в результате чего наблюдается изменение давления в ячейке с образцом.

При дальнейшем добавлении газа и восстановлении давления поверхность продолжает покрываться молекулами адсорбата, и при полном заполнении пор его молекулами наступает состояние равновесия.

На основании данных по изменению давления в измерительной ячейке рассчитывается удельная поверхность анализируемого образца методом Брюнера, Эммета, Теллера (BET метод).

5.2 Массовую долю магния гидроксида определяют по методике [1].

5.3 Массовую долю летучих веществ при температуре 105°С определяют по ГОСТ 21119.1.

5.4 Массовую долю железа в пересчете на оксид железа (Fe2O3) определяют по методике [2].

5.5 Массовую долю кальция в пересчете на оксид кальция (СаО) определяют по методике [3].

5.6 Массовую долю хлоридов определяют по методике [4].

5.7 Массовую долю сульфатов определяют по методике [5].

5.8 Массовую долю диоксида кремния (SiO2) определяют по методике [6].

5.9 Массовую долю алюминия в пересчете на триоксид алюминия (Al2O3) определяют по методике [7].

5.10 Определение массовой доли потерь при прокаливании

Метод основан на весовом определении потери массы при прокаливании навески пробы при температуре 1000°С.

Для испытания применяют:

- муфельную печь, обеспечивающую температуру нагрева до 1000°С;

- фарфоровые тигли;

- эксикатор по ГОСТ 25336;

- силикагель по ГОСТ 3956.

Навеску пробы массой 1 г, высушенную при температуре от 105°С до 110°С, помещают в предварительно прокаленный и взвешенный тигель, постепенно нагревают в муфельной печи до 1000°С и прокаливают при этой температуре в течение 1 ч. Тигель с навеской охлаждают в эксикаторе, заполненном силикагелем, и взвешивают. Прокаливание повторяют до достижения постоянной массы.

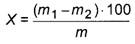

Потерю массы при прокаливании X, %, вычисляют по формуле

,

где m1 - масса навески с тиглем до прокаливания, г;

m2 - масса навески пробы с тиглем после прокаливания, г;

m - масса навески, г.

Допускаемое расхождение между результатами двух параллельных вычислений не должно превышать 0, 1% при потере массы при прокаливании до 1% и 0, 2% - при более высокой потере массы.

5.11 Определение насыпной плотности

Метод основан на определении массы вещества на единицу объема рыхлого материала, который просыпается через воронку указанной конструкции.

Для испытания используют:

- лабораторные весы, класс точности II по ГОСТ Р 53228, с пределом взвешивания 200 г;

- измерительный металлический цилиндр с гладкой поверхностью, вместимостью (100, 0±0, 5) см3 и внутренним диаметром (45±5) мм;

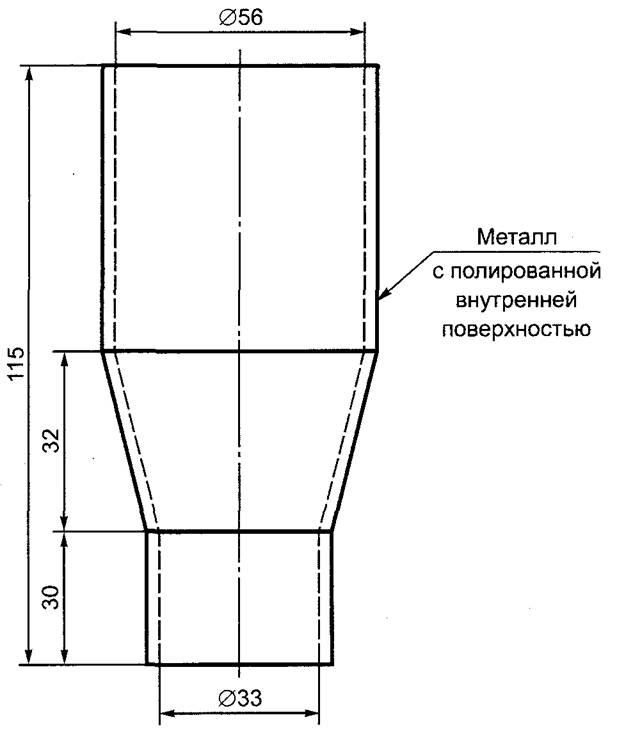

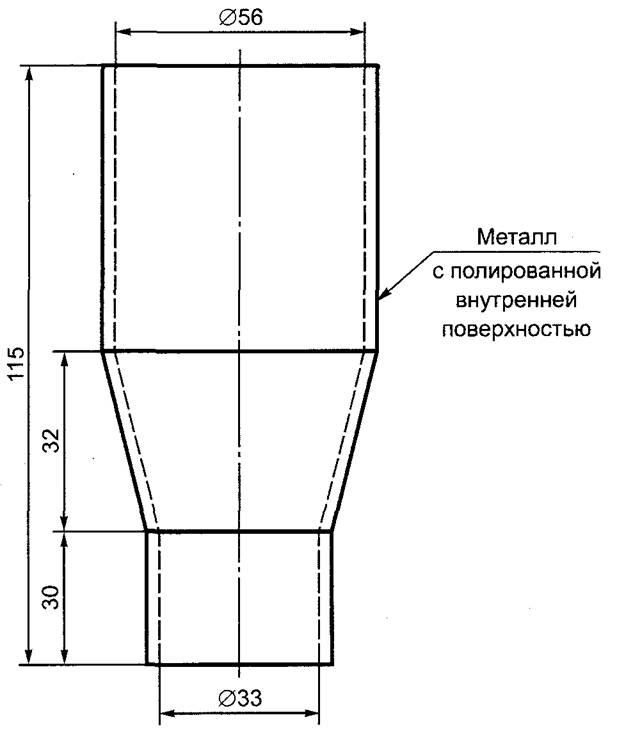

- воронку с крышкой для нижнего отверстия, показанную на рисунке 1.

Рисунок 1 - Воронка для определения насыпной плотности

Воронку устанавливают вертикально, нижнее отверстие находится на расстоянии 20 - 30 мм над измерительным цилиндром и соосно с ним. Перед испытанием тщательно перемешивают пробу. Нижнее отверстие воронки закрывают крышкой и помещают в нее 110 - 120 см3 пробу.

Быстро убирают крышку и дают возможность материалу пересыпаться в измерительный цилиндр. При необходимости пересыпание можно сопровождать разрыхлением его палочкой. Если материал не пересыпается вследствие электростатических зарядов, необходимо провести другое испытание с добавлением небольшого количества гамма оксида алюминия, или углеродной сажи (несколько процентов), или этанола (несколько миллилитров).

Когда измерительный цилиндр заполнится, прямой пластиной выравнивают верх содержимого цилиндра, чтобы убрать избыточный материал. Затем взвешивают содержимое измерительного цилиндра.

Насыпную плотность испытуемого материала Y, г/см3, вычисляют по формуле

,

где m - масса содержимого измерительного цилиндра, г;

V - объем измерительного цилиндра, см3.

За результат принимают среднеарифметическое результатов двух определений.

Допускаемое расхождение между результатами параллельных определений должно быть не более 0, 01 г/см3.

5.12 Маслоемкость 100 г магния гидроксида определяют по ГОСТ 21119.8 (раздел 3).

5.13 Гранулометрический состав определяют на анализаторе размера частиц типа Mastersizer 2000.

6 Требования безопасности и охраны окружающей среды

6.1 По степени воздействия на организм человека магний гидроксид соответствует 4-му классу опасности по ГОСТ 12.1.007.

В малых дозах обычно токсического действия не оказывает. В виде пыли может вызвать раздражение слизистых оболочек глаз и носа.

6.2 Магний гидроксид пожаро- и взрывобезопасен по ГОСТ 12.1.044.

6.3 Россыпи магния гидроксида собирают совком, место россыпи промывают водой.

В случае разгерметизации транспортного пакета с пастой магния гидроксида, его собирают, а место россыпи промывают водой.

6.4 В качестве средств индивидуальной защиты при производстве гидроксида магния используют специальную одежду: костюм из хлопчатобумажной ткани; резиновые сапоги; резиновые перчатки; респираторы и защитные очки по ГОСТ 12.4.011.

6.5 При попадании магния гидроксида в глаза следует промыть их водой.

6.6 По истечении гарантийного срока хранения магния гидроксид утилизируют.

7 Упаковка, маркировка, транспортирование и хранение

7.1 Упаковка

7.1.1 Магний гидроксид упаковывают в герметичные клапанные полиэтиленовые, полипропиленовые (с клапаном и полиэтиленовым вкладышем), полипропиленовые ламинированные, бумажные или из комбинированных материалов мешки массой нетто не более 50 кг.

7.1.2 Магний гидроксид упаковывают в мягкие специализированные контейнеры для сыпучих и влажных продуктов из полипропиленовой ткани массой нетто не более 1000 кг.

7.1.3 Допускается по согласованию с потребителем упаковывать магний гидроксид в другие виды тары, обеспечивающей его качество и сохранность.

7.1.4 Предел допускаемого отрицательного/положительного отклонения массы нетто упакованного магния гидроксида - по ГОСТ 8.579.

7.1.5 Упаковка магния гидроксида, предназначенного для районов Крайнего Севера и отдаленных районов, - по ГОСТ 15846.

7.2 Маркировка

7.2.1 Транспортная маркировка тары - по ГОСТ 14192 с дополнительным указанием на каждой упаковочной единице следующих данных:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес;

- марка и наименование продукции;

- номер партии и дата изготовления;

- гарантийный срок хранения;

- обозначение настоящего стандарта;

- масса нетто;

- манипуляционный знак "Беречь от влаги".

7.2.2 Транспортную тару маркируют по ГОСТ 14192 с указанием:

- числа пакетов в партии;

- числа упаковочных единиц в пакете;

- объема грузового места;

- габаритных размеров грузового места.

7.2.3 Маркировку наносят типографическим способом, окраской по трафарету, методом штампования или печатными маркировочными машинами.

Допускается маркировочные данные наносить на ярлык, который должен быть прочно прикреплен к упаковке.

7.2.4 На каждую упаковочную единицу в соответствии с требованиями ГОСТ 31340 должна быть нанесена предупредительная маркировка.

Транспортную и предупредительную маркировки допускается совмещать на одном ярлыке.

Любой из способов нанесения маркировки должен обеспечить сохранность надписи.

7.3 Транспортирование и хранение

7.3.1 Магний гидроксид транспортируют всеми видами транспортных средств в соответствии с правилами перевозок грузов, действующими на этом виде транспорта.

7.3.2 Магний гидроксид транспортируют в транспортных пакетах по ГОСТ 26663 с применением поддонов по ГОСТ 9557, ГОСТ 9078.

Габаритные размеры и масса брутто транспортных пакетов - по ГОСТ 24597.

Магний гидроксид, упакованный в специализированные мягкие контейнеры, по железной дороге должен транспортироваться без перевалок в пути следования, с погрузкой и выгрузкой на подъездных путях предприятий. Размещение и крепление контейнеров на подвижном составе проводят в соответствии с техническими условиями погрузки и крепления грузов, действующими на железной дороге.

7.3.3 Магний гидроксид хранят в закрытых складских помещениях, исключая попадание влаги.

7.3.4 При хранении в отапливаемых складских помещениях мешки и транспортные пакеты с магнием гидроксидом располагают на расстоянии не менее 1 м от отопительных приборов.

8 Гарантии изготовителя

8.1 Предприятие-изготовитель гарантирует соответствие магния гидроксида требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

8.2 Гарантийный срок хранения магния гидроксида - 12 мес с даты изготовления.

Библиография

|

[1]

|

ФР.1.31.2008.04589

|

Методика выполнения измерений массовой доли гидроксида магния в магний гидроксиде

|

|

[2]

|

ФР.1.31.2010.07925

|

Методика выполнения измерений массовой доли железа в пересчете на оксид железа (Fe2O3) в магний гидроксиде фотоколориметрическим методом

|

|

[3]

|

ФР.1.31.2008.04590

|

Методика выполнения измерений массовой доли кальция в пересчете на оксид кальция (СаО) в магний гидроксиде

|

|

[4]

|

ФР.1.31.2008.04588

|

Методика выполнения измерений массовой доли хлоридов в магний гидроксиде

|

|

[5]

|

ФР.1.31.2008.05127

|

Методика выполнения измерений массовой доли сульфатов в магний гидроксиде

|

|

[6]

|

ФР.1.31.2008.05128

|

Методика выполнения измерений массовой доли диоксида кремния (SiO2) в магний гидроксиде

|

|

[7]

|

ФР.1.31.2008.05130

|

Методика выполнения измерений массовой доли алюминия в пересчете на триоксид алюминия (Al2O3) в магний гидроксиде

|

![]() — Все документы — ПНСТ — ПНСТ 65-2015 МАГНИЙ ГИДРОКСИД НАНОСТРУКТУРИРОВАННЫЙ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

— Все документы — ПНСТ — ПНСТ 65-2015 МАГНИЙ ГИДРОКСИД НАНОСТРУКТУРИРОВАННЫЙ. ТЕХНИЧЕСКИЕ УСЛОВИЯ Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Городом с самыми дешевыми квартирами в новостройках оказался Воронеж

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

Аналитик Гутман: период с мая по июль является лучшим периодом для продажи дачи

«МК»: в России не отменят льготную ипотеку

«МК»: в России не отменят льготную ипотеку

Аренда квартир в Москве подешевела на 10 %

Аренда квартир в Москве подешевела на 10 %

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов

Вице-премьер Хуснуллин: ставка по ипотеке должна быть пять процентов