![]() — Все документы — ГОСТы — ГОСТ Р ИСО 15882-2012 СТЕРИЛИЗАЦИЯ МЕДИЦИНСКОЙ ПРОДУКЦИИ. ХИМИЧЕСКИЕ ИНДИКАТОРЫ. РУКОВОДСТВО ПО ВЫБОРУ, ИСПОЛЬЗОВАНИЮ И ИНТЕРПРЕТАЦИИ РЕЗУЛЬТАТОВ

— Все документы — ГОСТы — ГОСТ Р ИСО 15882-2012 СТЕРИЛИЗАЦИЯ МЕДИЦИНСКОЙ ПРОДУКЦИИ. ХИМИЧЕСКИЕ ИНДИКАТОРЫ. РУКОВОДСТВО ПО ВЫБОРУ, ИСПОЛЬЗОВАНИЮ И ИНТЕРПРЕТАЦИИ РЕЗУЛЬТАТОВ

ГОСТ Р ИСО 15882-2012 СТЕРИЛИЗАЦИЯ МЕДИЦИНСКОЙ ПРОДУКЦИИ. ХИМИЧЕСКИЕ ИНДИКАТОРЫ. РУКОВОДСТВО ПО ВЫБОРУ, ИСПОЛЬЗОВАНИЮ И ИНТЕРПРЕТАЦИИ РЕЗУЛЬТАТОВ

Добавил:

Дата: [06.03.2019]

ГОСТ Р ИСО 15882-2012 СТЕРИЛИЗАЦИЯ МЕДИЦИНСКОЙ ПРОДУКЦИИ. ХИМИЧЕСКИЕ ИНДИКАТОРЫ. РУКОВОДСТВО ПО ВЫБОРУ, ИСПОЛЬЗОВАНИЮ И ИНТЕРПРЕТАЦИИ РЕЗУЛЬТАТОВ

Sterilization of health care products. Chemical indicators. Guidance for selection, use and interpretation of results

Дата введения - 1 июня 2013 г.

Введен впервые

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 Подготовлен Обществом с ограниченной ответственностью "Фармстер" (ООО "Фармстер") на основе аутентичного перевода на русский язык, осуществленного Обществом с ограниченной ответственностью "Научно-производственная фирма "Винар" (ООО "НПФ "Винар"), международного стандарта, указанного в пункте 4

2 Внесен Техническим комитетом по стандартизации ТК 383 "Стерилизация медицинской продукции"

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 12 июля 2012 г. N 182-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 15882:2008 "Стерилизация медицинской продукции. Химические индикаторы. Руководство по выбору, использованию и интерпретации результатов" (ISO 15882:2008 "Sterilization of health care products - Chemical indicators - Guidance for selection, use and interpretation of results")

5 Введен впервые

Введение

Настоящий стандарт представляет руководство по выбору, использованию и интерпретации результатов контроля химическими индикаторами, предназначенными для использования в процессах стерилизации с применением водяного насыщенного пара, горячего воздуха, оксида этилена, γ - или β -излучения, низкотемпературного пароформальдегида (low temperature steam and formaldehyde, LTSF) или паров перекиси водорода согласно ИСО 11140-1 [13]. Серия стандартов ИСО 11140 [12], [13], [14], [15], [16] определяет требования к рабочим характеристикам химических индикаторов. Эти стандарты главным образом предназначены для изготовителей химических индикаторов. Руководства в настоящем стандарте носят общий характер; химические индикаторы в отдельности не составляют полноценную программу контроля стерилизации медицинской продукции. Основное внимание уделено требованиям к валидации процесса стерилизации, которые определены в ИСО 14937 [18] для общих процессов, серии ИСО 17665 [19], [20] - для паровой стерилизации, серии ИСО 11135 [5], [6] - для стерилизации оксидом этилена, ИСО 11137-1 [7] - для радиационной стерилизации и ИСО 20857 [22] - для воздушной стерилизации.

Фактическое использование/частота использования химических индикаторов может регулироваться международными и/или национальными стандартами, а также регулирующими органами.

Необходимость в удобном и быстром способе выявления проблем, возникающих при стерилизации, явилась предпосылкой к развитию средства контроля процесса стерилизации, именуемого "химическим индикатором". Настоящий стандарт содержит руководство по выбору соответствующего химического индикатора для конкретного процесса стерилизации и критических переменных, а также руководство к их применению. Сложность современных медицинских технологий и широкий спектр стерилизационных технологий и доступного оборудования привели к тому, что программы обеспечения эффективной стерилизации стали более трудоемкими, чем когда-либо ранее.

1 Область применения

1.1 Настоящий стандарт представляет руководство по выбору, использованию и интерпретации результатов действия химических индикаторов, применяемых при разработке процесса валидации и текущем контроле, а также при контроле процессов стерилизации. Настоящий стандарт применим к индикаторам, которые контролируют стерилизационный процесс путем физического и/или химического изменения веществ и которые используются для контроля одной или более переменных, необходимых в процессе стерилизации. Реакция данных химических индикаторов не зависит от наличия или отсутствия жизнеспособных организмов.

1.2 В настоящем стандарте не рассматриваются индикаторы для использования в процессах, основанных на физическом удалении микроорганизмов, например фильтрация.

1.3 Настоящий стандарт не применим к индикаторам для использования в комбинированных процессах, например, мойка - дезинфекция или очистка на месте (cleaning in place, CIP) и стерилизация на месте (sterilization in place, SIP).

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

Примечание - Словарь терминов, используемых в области стерилизации медицинской продукции, приведен в ИСО/ТС 11139 [11].

2.1 химический индикатор (небиологический индикатор) [chemical indicator (non-biological indicator)]: Система, показывающая изменение при воздействии одной или более переменных процесса, основанная на химическом или физическом изменении в результате выдержки в процессе.

[ИСО/ТС 11139, статья 2.6]

2.2 конечное состояние (endpoint): Наблюдаемое состояние индикатора после его выдержки при определенных контрольных значениях, заданных изготовителем.

[ИСО 11140-1, статья 3.3]

2.3 индикатор (indicator): Комбинация индикаторного агента и его подложки в форме, предназначенной к применению.

[ИСО 11140-1, статья 3.5]

Примечание 1 - Индикаторная система в комбинации со специальной тестовой загрузкой также является индикатором.

Примечание 2 - См. приложение Е.

2.4 индикаторный агент (indicator agent), индикаторный реагент (indicator reagent): Активное вещество (вещества) или комбинация веществ.

[ИСО 11140-1, статья 3.6]

2.5 устройство контроля процесса; УКП (process challenge device; PCD): Устройство, разработанное для создания определенной сопротивляемости к процессу стерилизации и используемое для оценки характеристик процесса.

[ИСО/ТС 11139, статья 2.33]

2.6 область контроля процесса; ОКП (proces schallen gelocation; PCL): Область с наихудшими условиями для стерилизующего агента(ов) в изделиях, подлежащих стерилизации.

2.7 параметр процесса (process parameter): Заданное значение переменной процесса.

[ИСО/ТС 11139, статья 2.34]

Примечание 1 - Спецификация к процессу стерилизации включает параметры процесса и их допуски.

Примечание 2 - См. приложение В.

2.8 переменная процесса (process variable): Условие стерилизационного процесса, влияющее на микробоцидную эффективность.

[ИСО/ТС 11139, статья 2.35]

Примеры - Время, температура, давление, концентрация, влажность, длина волны.

Примечание - См. приложение В.

2.9 резистометр (resistometer): Испытательное оборудование, предназначенное для создания определенных комбинаций параметров физических и/или химических переменных процесса стерилизации.

2.10 насыщенный пар (saturated steam): Водяной пар в состоянии равновесия между конденсацией и испарением.

[ИСО 11140-1, статья 3.11]

2.11 контрольное значение; КЗ (stated value; SV): Значение/значения критических переменных, при котором(ых) индикатор должен достигать конечного состояния, как определено изготовителем.

[ИСО 11140-1, статья 3.12]

2.12 видимое изменение (visible change): Установленное изготовителем изменение, которое можно увидеть и которое происходит с индикатором, выдержанным при одной или нескольких критических переменных процесса стерилизации.

Примечание - Видимое изменение применяют для описания поведения индикаторов процесса класса 1.

[ИСО 11140-1, статья 3.15]

3 Общие сведения

3.1 Все химические индикаторы предназначены для предоставления информации об условиях в месте нахождения индикатора внутри стерилизатора, внутри стерилизационной загрузки или устройства для испытания эффективности процесса. Это может указывать на возможные ошибки в процессе стерилизации.

3.2 Достоверность информации, предоставляемой химическими индикаторами, зависит от класса индикатора, их числа и положения, что выявляет условия внутри камеры стерилизатора или загрузки. Характерные положения для конфигурации загрузки должны быть определены в ходе валидации процесса.

3.3 Основными характеристиками любых химических индикаторов являются видимое изменение, последовательное изменение или конечное состояние. Отклик в виде конечного состояния может, например, представлять собой либо плавление химического вещества, либо химическую реакцию, приводящую к определенному изменению цвета.

3.4 Был разработан ряд различных классов химических индикаторов для удовлетворения различных требований контроля и получения информации о процессе стерилизации. Некоторые индикаторы реагируют на одну переменную процесса, например достижение определенной температуры Другие могут реагировать не только на одну переменную процесса, а одновременно на несколько переменных процесса в течение стерилизационного цикла.

Выбор класса химических индикаторов, наилучшим образом соответствующих применению в конкретном случае, должен быть выполнен только исходя из следующих соображений:

- Что характеризует эффективность стерилизации?

- Какие проблемы могут препятствовать стерилизации?

- Какими рабочими характеристиками обладает(ют) индикатор(ы)?

- Какие действия для эффективного контроля процесса стерилизации должны быть предприняты в процессе выпуска продукта?

Выбранный индикатор является значимым в контроле процесса стерилизации только в том случае, если он используется и его результаты интерпретируется правильно, и если пользователь реагирует на полученный результат должным образом.

3.5 Химические индикаторы одного класса могут различаться по рабочим характеристикам и способам определения условий выдержки. Классификация химических индикаторов в ИСО 11140-1 [13] основана на приведенных рабочих характеристиках (см., например, различные контрольные значения в настоящем стандарте), а не на химических или физических изменениях в конкретных процессах стерилизации. Например, при стерилизации паром индикаторы некоторых типов должны подвергаться воздействию пара в течение минимального периода времени для достижения конечного состояния, другие должны быть выдержаны в процессе с достижением минимальной температуры; некоторые реагируют на комбинацию температуры и времени выдержки, в то время как другие подвергаются влиянию времени, температуры и насыщенного пара. Во всех случаях пользователь сравнивает достигнутое конечное состояние химического индикатора с конечным состоянием, указанным изготовителем.

Если химические индикаторы не достигают конечного состояния, учреждение должно оформить документированный протокол для исследования причин проблем, которые могут включать, но не ограничиваться следующим:

a) Был ли сбой в работе стерилизатора, который может явиться причиной недостижения конечного состояния?

b) Было ли изменение(я) в продукте и/или системе стерилизационного барьера?

c) Увеличилась ли или уменьшилась плотность загрузки в пределах системы стерилизационного барьера?

d) Изменился ли контейнер или конфигурация загрузки [например, число упаковок (контейнеров, тары) увеличилось или уменьшилось, или конфигурация не соответствует той, что была при валидации]?

e) Были ли проведены соответствующим образом аттестация стерилизатора и/или текущее обслуживание?

f) Был ли выбран соответствующий процесс стерилизации для стерилизуемого продукта?

g) Соответствовало ли применение химических индикаторов рекомендациям изготовителя?

h) Были ли изменения в питающих средах, подводимых к стерилизатору, которые могли повлиять на проведение цикла (давление, скорость потока, неконденсируемые газы в поставляемом паре и т.д.)?

Примечание - Дополнительная информация - требования и руководства - приведены в действующих стандартах, описывающих конкретные процессы: ИСО/ТС 17665-2 [20], ИСО 20857 [22], ИСО 11137-1 [7], ЕН 14180 [24] и ЕН 15424 [25].

3.6 Несмотря на то, что и другие факторы могут влиять на эффективность процесса стерилизации, ИСО 11140-1 [13] определяет переменные для каждого процесса стерилизации в таблице 1. Конкретный химический индикатор может реагировать на одну или на несколько переменных в соответствии со своим классом (см. раздел 5) и инструкцией по эксплуатации, составленной изготовителем.

Если использование индикаторов ограничено конкретным стерилизационным циклом, то данная информация отмечается или кодируется на продукте. Например, "ПАР 15 мин 121°С" означает, что индикатор предназначен для использования в цикле стерилизации паром при температуре 121°С в течение 15 мин. Рамка вокруг слова "ПАР" означает, что индикатор может быть использован только в циклах стерилизации паром.

Таблица 1 - Переменные процесса стерилизации

|

Процесс |

Обозначение(a) |

Переменные | ||

|

Паровая стерилизация |

Время, температура и насыщенный пар | |||

|

ПАР | ||||

|

STEAM | ||||

|

Воздушная стерилизация (стерилизация горячим воздухом) |

Время и температура | |||

|

ВОЗД | ||||

|

DRY | ||||

|

Стерилизация оксидом этилена |

Время, температура, относительная влажность и концентрация оксида этилена | |||

|

ЭО | ||||

|

ЕО | ||||

|

Радиационная стерилизация |

Поглощенная доза | |||

|

РАД | ||||

|

IRRAD | ||||

|

Пароформальдегидная стерилизация |

Время, температура, насыщенный пар и концентрация формальдегида | |||

|

ФОРМ | ||||

|

FORM | ||||

|

Стерилизация с применением паров перекиси водорода |

Время, температура, концентрация перекиси водорода и, если применяется, плазма | |||

|

ПЕР | ||||

|

VH2O2 | ||||

|

(а) Это - символы, и они не предназначены для перевода. | ||||

3.7 Индикаторы классов 3, 4, 5 и 6 должны иметь одно или более контрольных значений (КЗ), устанавливаемых изготовителем. Эти контрольные значения определяют параметры, на которые индикатор должен реагировать согласно разработке, и время выдержки, необходимое для достижения установленного видимого изменения, последовательного изменения или конечного состояния. КЗ приводят на индикаторе, упаковке индикатора или в инструкции, поставляемой с продуктом.

Видимое изменение описывает реакцию индикаторов процесса класса 1. Последовательное изменение представляет собой возрастающее наблюдаемое изменение, возникающее при воздействии одной или более переменных процесса, позволяющее оценить достигнутый уровень.

КЗ основаны на испытаниях, проводимых изготовителем в резистометре.

Резистометр (см. ИСО 18472 [21] для дополнительной информации) - это испытательное оборудование, спроектированное для быстрого достижения определенных критических значений параметров процесса стерилизации. Эти значения параметров тщательно контролируют в процессе фазы выдержки. Поскольку стерилизаторы обычно не обладают такими характеристиками отклика или точностью условий выдержки, как резистометр, очень сложно воспроизвести заявленные изготовителем значения при использовании стерилизатора. Для проверки декларации изготовителя может быть задействована независимая лаборатория с резистометром. Ввиду того что химические индикаторы тестируют при определенных условиях, случайная или намеренная выдержка при параметрах, выходящих за пределы, установленные изготовителем (например, более длительное время, более низкая температура и/или более низкая концентрация стерилизующего вещества), может привести к недостоверным результатам.

Все химические индикаторы классов 3, 4, 5 и 6 имеют КЗ, при которых они достигают конечного состояния. Процесс стерилизации определен минимальным значением с верхним пределом, например, для процесса паровой стерилизации определена минимальная температура с верхним пределом 3°С. КЗ химических индикаторов обычно соотносимы с минимальными параметрами стерилизации соответствующего процесса обработки медицинской продукции.

Реакцию химического индикатора в условиях несрабатывания проверяют путем выдержки химических индикаторов в условиях ниже КЗ в соответствии с сопроводительными документами.

4 Классы химических индикаторов

4.1 Общие положения

Химические индикаторы классифицируют согласно предполагаемому использованию. Химические индикаторы, описанные в ИСО 11140-1 [13], классифицированы на шесть групп. В рамках данной классификации химические индикаторы подразделяются в соответствии с процессом стерилизации, для которого они разработаны. Данную классификацию используют исключительно для обозначения характеристик и предполагаемого использования индикаторов каждого типа при применении согласно инструкции изготовителя. Такая классификация не является иерархической.

Химические индикаторы используются для выявления того, достигли ли определенные критические переменные процесса заданного уровня в конкретном процессе стерилизации. Классификация определяет рабочие характеристики и предполагаемое использование только для индикаторов.

Рабочие характеристики каждого класса позволяют соответствующим химическим индикаторам представлять различные типы информации и, следовательно, выполнять различные функции.

Действие всех химических индикаторов основано либо на химическом и/или физическом изменении, в результате которого происходит изменение цвета, либо на миграции химического вещества.

Следующие описания химических индикаторов каждого класса начинаются с выделенной курсивом цитаты, взятой непосредственно из ИСО 11140-1 [13], которая используется для определения конкретного класса химических индикаторов.

4.2 Класс 1. Индикаторы процесса

Индикаторы процесса предназначены для использования с изделиями или отдельными упаковками (например, пакетами, коробками) с целью подтверждения того, что данные изделия или упаковки прошли стерилизационную обработку. Индикаторы процесса позволяют отличить стерилизованные изделия (упаковки) от нестерилизованных. Они должны реагировать на одну или несколько критических переменных стерилизационного процесса. (ИСО 11140-1, подраздел 4.2).

Индикаторы данного класса выявляют отличие упаковок, которые подлежат стерилизации от тех, которые уже были простерилизованы и готовы к применению при условии, что стерилизационный цикл прошел корректно и индикаторы более высоких классов указывают на то, что требуемые условия были выполнены. Срабатывание индикатора процесса класса 1 не должно указывать на достижение требуемых условий стерилизации.

Индикаторы процесса обычно размещены на внешней части упаковки или видны через нее. Примерами индикаторов процесса являются индикаторные ленты и упаковочные материалы с нанесенными на них химическими индикаторами. Такие химические индикаторы подвергаются непосредственному воздействию стерилизационного агента без влияния упаковки и, как правило, не срабатывают только при крупном нарушении. Индикаторы процесса предназначены для отображения видимого изменения после выдержки в субоптимальном цикле стерилизации.

Для радиационной стерилизации ИСО 11140-1 [13] описывает только индикаторы процесса для использования с γ- и β -излучением. Таблица 1 из ИСО 11140-1, раздел 8, содержит допуски (верхние и нижние пределы приемлемых рабочих характеристик индикаторов процесса паровой стерилизации при испытании изготовителем), которые должны соблюдаться для каждого критического параметра. Данная таблица воспроизведена ниже.

Таблица 2 - Условия испытания и поведение индикаторов процесса

┌───┐

(класс 1) для паровой стерилизации│ПАР│

└───┘|

Среда испытания |

Время испытания |

Температура испытания |

Изменения нет или изменение значительно отличается от видимого изменения, указанного изготовителем |

Видимое изменение, указанное изготовителем |

|

Насыщенный пар |

3, 0 мин ±5с |

121°С (+3/0°С) |

Соответствует |

Не соответствует |

|

Насыщенный пар |

10, 0 мин ±5 с |

121°С (+3/0°С) |

Не соответствует |

Соответствует |

|

Насыщенный пар |

0, 5 мин ±5 с |

134°С (+3/0°С) |

Соответствует |

Не соответствует |

|

Насыщенный пар |

2 мин ±5 с |

134°С (+3/0°С) |

Не соответствует |

Соответствует |

|

Сухой горячий воздух |

30 мин ±1 мин |

140°С (+2/0°С) |

Соответствует |

Не соответствует |

|

Примечание - Испытание в сухом воздухе предусмотрено для того, чтобы убедиться, что индикаторы процесса для паровой стерилизации достигают конечного состояния только в паре. | ||||

4.3 Класс 2. Индикаторы для специальных испытаний

Индикаторы класса 2 предназначены для использования в специальных тестовых испытаниях, определенных в соответствующих стандартах на стерилизатор/стерилизацию (ИСО 11140-1, подраздел 4.3).

Химические индикаторы, широко представленные в классе 2, используются для проведения испытательных циклов Бови-Дик. Испытательный цикл может быть проведен с использованием тест-листов, описанных в ИСО 11140-3 [14], в комбинации со стандартной текстильной упаковкой, описанной в ЕН 285 [23]. Химические индикаторы для проведения альтернативных Бови-Дик циклов на проникание пара описаны в ИСО 11140-4 [15]. Химические индикаторы для проведения Бови-Дик циклов на удаление воздуха описаны в ИСО 11140-5 [16] и используются в комбинации со стандартной текстильной тест-упаковкой или в виде готовой к использованию упаковки. Также см. приложение А.

Наличие водяного пара является определяющим условием для эффективности процесса паровой стерилизации. Наличие остаточного воздуха препятствует прониканию пара и, как следствие, наличию пара на поверхностях, подлежащих стерилизации. Индикаторы класса 2 Бови-Дик теста предназначены для демонстрации быстрого и равномерного проникания пара и соответственно адекватного удаления воздуха. Это условие обычно демонстрируется равномерным изменением цвета индикаторного листа.

Случаи несрабатывания могут произойти вследствие наличия неконденсируемых газов в паре (например, фабричные кондиционирующие вещества, используемые при стирке текстильных упаковок) или некорректного удаления воздуха или натекания воздуха.

Поскольку индикаторы Бови-Дик теста разработаны для выявления определенных условий выдержки, которые могут отличаться от требований для достижения эффективной стерилизации, они не могут быть применимы в качестве индикаторов контроля стерилизационных циклов. Увеличение времени выдержки Бови-Дик цикла или несоблюдение рекомендаций изготовителя по проведению Бови-Дик цикла приведет к бесполезности теста и неверным его результатам.

Для получения общих сведений о Бови-Дик тесте см. приложение А.

4.4 Класс 3. Однопеременные индикаторы

Однопеременные индикаторы должны реагировать на одну из критических переменных и указывать на проведение стерилизационной обработки при контрольном значении (КЗ) выбранной переменной (ИСО 11140-1, подраздел 4.4).

Однопеременный индикатор предназначен для реакции только на одну критическую переменную процесса стерилизации. Переменная и ее контрольное значение указываются изготовителем индикатора, и данный индикатор может быть использован только для контроля данной переменной процесса.

Например, однопеременный индикатор температуры может реагировать только на достижение контрольного значения температуры и не предоставлять достоверную информацию о других переменных процесса, таких как время воздействия или наличие пара. Индикатор может указывать, была ли достигнута определенная минимальная температура в конкретной области внутри камеры стерилизатора или загрузки. Необходимо корректно выбирать индикатор для минимальной температуры процесса.

Однопеременные индикаторы следует дополнять другими методами контроля процесса стерилизации.

Следует с осторожностью интерпретировать полученные результаты однопеременных индикаторов. Параметры индикаторов (и их допуски) не взаимосвязаны с параметрами процесса стерилизации (и их допусками). Большинство процессов стерилизации имеют более одной перемененной процесса, которая должна быть достигнута, если стерилизация имеет место. Таблица 3 (выведено из таблицы 7 ИСО 11140-1) содержит допуски (верхние и нижние пределы приемлемых рабочих характеристик химических индикаторов при испытании изготовителем индикаторов), которые следует соблюдать для каждого критического параметра.

Контрольные значения представляют собой заранее определенные условия, которые изготовитель должен поддерживать на протяжении испытания.

Таблица 3 - Условия испытания и поведение индикаторов класса 3 и класса 4

|

Условия испытания |

Испытательная точка(a) |

Время испытания |

Температура испытания |

Концентрация стерилизующего агента, мг/л |

Относительная влажность, % |

|

Насыщенный пар |

1 2 |

КЗ* + 0% КЗ - 25% |

КЗ + 0°С КЗ - 2°С |

- |

- |

|

Сухой горячий воздух |

1 2 |

КЗ + 0% КЗ - 25% |

КЗ + 0°С КЗ - 5°С |

- |

- |

|

Оксид этилена |

1 2 |

КЗ + 0% КЗ - 25% |

КЗ + 0°С КЗ - 5°С |

КЗ + 0% КЗ - 25% |

> 30 > 30 |

|

Формальдегид |

1 2 |

КЗ + 0% КЗ - 25% |

КЗ + 0°С КЗ - 3°С |

КЗ + 0% КЗ - 20% |

- |

|

*КЗ - контрольное значение. (а) Контрольная точка 1: индикатор, испытанный при всех КЗ, должен достичь конечного состояния. Контрольная точка 2: индикатор, испытанный при всех КЗ минус комбинация всех допусков, не должен достичь конечного состояния. Примечание - Пример испытания многопеременных индикаторов класса 4 см. в 11140-1 [13]. | |||||

Пример - Индикатор паровой стерилизации (Класс 3. Однопеременный индикатор). Контрольное значение: 121°С.

В таблице 3 указаны контрольные точки, на которых индикатор класса 3 срабатывает (контрольная точка 1) и не срабатывает (контрольная точка 2) в процессе испытания изготовителем с использованием оборудования, определенного в ИСО 18472 [21].

Контрольная точка 1 для данного индикатора составляет 121°С, т.е. контрольное значение.

Контрольная точка 2 для данного индикатора составляет 121°С минус 2°С, т.е. 119°С.

Следовательно, индикатор, испытуемый при 121°С, должен срабатывать (контрольная точка 1), а испытуемый при 119°С должен не срабатывать (контрольная точка 2).

4.5 Класс 4. Многопеременные индикаторы

Многопеременные индикаторы стерилизации должны реагировать на две или более критических переменных и указывать на прохождение стерилизационной обработки при контрольном значении (КЗ) выбранной переменной (ИСО 11140-1, подраздел 4.5).

Изготовитель устанавливает условия, при которых химические многопеременные индикаторы достигают своего конечного состояния. Данные индикаторы обычно предоставляют больше информации, чем индикаторы процесса (класс 1) или однопеременные индикаторы (класс 3). Химические индикаторы изготавливают таким образом, чтобы они могли достигать своего конечного состояния при достижении контрольных значений критических переменных.

ИСО 11140-1 [13] содержит допуски (верхние и нижние пределы рабочих характеристик, приемлемые для химических индикаторов при испытании изготовителем), которые следует соблюдать для каждой критической переменной. См. таблицу 3.

Пример рабочих характеристик многопеременного индикатора приведен ниже. Хотя все параметры в данном примере были изменены одновременно, на практике, в процессе испытаний индикаторов изготовителем, может быть изменен один или более параметров, в то время как остальные параметры остаются при контрольных значениях.

Пример - Индикатор стерилизации оксидом этилена (Класс 4. Многопеременный индикатор).

Контрольные значения: 60 мин при 900 мг/л.

В таблице 3 приведены допуски и предельные значения (верхний и нижний пределы рабочих характеристик) для данных индикаторов класса 4. Допуски из этой таблицы составляют 60 + 0/-25% мин и 900 + 0/-25% мг/л при испытании с относительной влажностью более 30%. Следовательно, индикатор не достигает своего конечного состояния при времени менее 45 мин [т.е., 60 - (600, 25)], концентрации газа менее 675 мг/л [т.е., 900 - (9000, 25)] и относительной влажности более 30%. При времени 60 мин или более, концентрации ОЭ 900 мг/л или выше и относительной влажности более 30% индикатор должен достигать своего конечного состояния.

Индикатор с контрольными значениями, приведенными выше, будет реагировать следующим образом при воздействии условий, указанных ниже:

|

Воздействие следующих условий: |

В соответствии с таблицей 2 соответствующий индикатор: | |

|

≤44 мин при ≤650 мг/л |

Должен не срабатывать | |

|

≥60 мин при ≥900 мг/л |

Должен срабатывать |

В данном примере индикатор может не реагировать на температуру или относительную влажность. Если температура и/или относительная влажность влияют на рабочие характеристики индикатора, изготовитель индикатора должен указать эту информацию.

4.6 Класс 5. Интегрирующие индикаторы

Интегрирующие индикаторы предназначены для реагирования на все критические переменные. Их КЗ выбираются так, чтобы быть равными или превосходить характеристики биологических индикаторов, описанных в сериях ИСО 11138 [8], [9], [10] для БИ (ИСО 11140-1, подраздел 4.6). Контрольные значения для интегрирующих индикаторов класса 5 должны превышать типичный температурный диапазон процесса паровой стерилизации.

Жизнеспособные микроорганизмы подвергаются влиянию всего комплекса взаимодействующих критических переменных процесса стерилизации. Химические индикаторы могут не подвергнуться подобному влиянию, но они предоставляют информацию об определенных переменных процесса. Это не всегда позволяет выполнить точную оценку микробиологической инактивации.

Интегрирующие паровые индикаторы класса 5 должны иметь контрольные значения времени при 135°С, 121°С и одном температурном значении между данными значениями; контрольное значение времени при 121°С должно быть более 16, 5 мин.

Интегрирующие индикаторы для воздушной стерилизации должны иметь контрольные значения времени при 160°С и 180°С и дополнительное временное значение при 140°С или при 170°С.

Интегрирующие индикаторы класса 5 для оксида этилена должны иметь контрольные значения времени при 54°С и 37°С с 600 мг/л ОЭ и 60% ОВ; контрольное значение при 54°С должно быть более 30 мин, а контрольное значение при 37°С должно быть более 90 мин.

Интегрирующий индикатор, по определению, подвергается одновременному влиянию ряда критических переменных процесса. Поскольку влияние критических переменных на интегрирующий индикатор является одновременным, недостижение конечного состояния может быть связано или не связано с конкретной переменной.

Требования к рабочим характеристикам интегрирующих индикаторов класса 5 приведены в ИСО 11140-1 [11].

Для понимания обоснований требований к интегрирующим индикаторам класса 5 и связи с требованиями к биологическим индикаторам, определенным в серии ИСО 11138 [8], [9], [10], и микробиологической инактивации, см. приложение С.

4.7 Класс 6. Имитирующие индикаторы

Имитирующие индикаторы - это контрольные режимные индикаторы, разработанные для реагирования на все критические переменные для определенных специальных стерилизационных режимов. Контрольные значения для этих индикаторов разработаны исходя из критических переменных этих режимов (ИСО 11140-1, подраздел 4.7).

Таблица 4 - Условия испытания и поведение индикаторов класса 6

|

Условия испытания |

Контрольная точка(а) |

Время испытания, мин |

Температура испытания |

Концентрация газа, мг/л |

Относительная влажность, % |

|

Насыщенный пар |

1 2 |

КЗ* + 0% КЗ - 6% |

КЗ + 0°C КЗ - 1°C |

- |

- |

|

Сухой горячий воздух |

1 2 |

КЗ + 0% КЗ - 20% |

КЗ + 0°C КЗ - 1°C |

- |

- |

|

Оксид этилена |

1 2 |

КЗ + 0% КЗ - 10% |

КЗ + 0°C КЗ - 2°С |

КЗ + 0% КЗ - 15% |

>30 >30 |

|

*КЗ - контрольное значение. (а) Контрольная точка 1: индикатор, испытанный при всех КЗ, должен достичь конечного состояния (соблюдение режима стерилизации). Контрольная точка 2: индикатор, испытанный при КЗ минус комбинация допусков, не должен достигать конечного состояния (нарушение режима стерилизации). Примечание - Пример испытания имитирующего индикатора (класс 6) приведен в приложении В. | |||||

Допуски, приведенные в таблице 4, являются наиболее строгими среди химических индикаторов различных классов. Данные условия испытаний могут быть достигнуты только в резистометре, и их фактически невозможно воспроизвести в медицинском стерилизаторе. Как следствие, имитирующие индикаторы обеспечивают высокий уровень гарантии при демонстрации достижения критических параметров в конкретном цикле. До тех пор, пока исследуемые параметры цикла не будут полностью соответствовать установленным КЗ для имитирующих индикаторов, результаты могут являться ошибочными и обманчивыми.

Имитирующий индикатор, по определению, подвергается одновременному влиянию ряда критических переменных процесса. Поскольку влияние критических переменных на имитирующий индикатор является одновременным, недостижение конечного состояния может быть связано или не связано с конкретной переменной.

Пример рабочих характеристик имитирующего индикатора приведен ниже. Хотя все параметры в данном примере были изменены одновременно, на практике, в процессе испытаний индикаторов изготовителем, может быть изменен один или более параметров, в то время как остальные параметры остаются на контрольных значениях.

Пример - Индикатор паровой стерилизации (Класс 6. Имитирующий индикатор).

Контрольные значения: 3, 5 мин, 134°С.

В таблице 4 определены контрольные точки, в которых индикатор класса 6 должен срабатывать (контрольная точка 1) и не срабатывать (контрольная точка 2) в процессе испытания изготовителем с использованием оборудования, определенного в ИСО 18472 [21].

Контрольная точка 1 для данного индикатора составляет 134°С и 3, 5 мин, т.е. контрольные значения.

Контрольная точка 2 для данного индикатора составляет 134°С минус 1°С, т.е. 133°С, и 3, 5 мин минус 6%, т.е. 3, 29 мин.

Следовательно, индикатор, испытуемый при 134°С в течение 3, 5 мин должен срабатывать (контрольная точка 1), а испытуемый при 133°С в течение 3, 29 мин, не должен срабатывать (контрольная точка 2).

5 Выбор химических индикаторов

5.1 Существуют различные методы стерилизации, следовательно, изготовители маркируют химические индикаторы в соответствии с их предполагаемым использованием. Химические индикаторы не предназначены для использования в процессах, кроме указанных изготовителем. Пользователь несет ответственность за выбор химического индикатора для конкретного процесса, его использование и интерпретацию результатов в соответствии с инструкцией изготовителя. Контрольные значения, указанные изготовителем индикатора, помогают определить, какой индикатор уместен к применению в той или иной ситуации. Эти контрольные значения указывают на продукте или в прилагаемой к нему документации.

5.2 Химические индикаторы используются для демонстрации достижения одного или более параметров процесса стерилизации и сами по себе не являются достаточными для заключения об эффективности процесса стерилизации. Демонстрация эффективности стерилизации является комбинацией валидации, обслуживания и калибровки оборудования, соответствующего использования и физического контроля, а также, где применимо, использования химических и/или биологических индикаторов. Если какая-то переменная процесса выходит за установленные пределы, стерилизатор должен быть снят с эксплуатации до выяснения причин. Стерилизатор не должен быть введен в эксплуатацию до тех пор, пока дефект не будет устранен.

5.3 Должны быть установлены системы и/или процедуры для оценки любых отклонений от пределов параметров стерилизационного цикла, и причины принятия любых отклонений должны быть полностью документированы.

5.4 Доступны химические индикаторы различных видов, каждый с различными характеристиками реагирования. Они могут иметь различные контрольные значения для каждого измеряемого параметра, и, как следствие, различные химические индикаторы могут представлять различное испытание процесса.

5.5 Изготовители обязаны предоставлять информацию по надежности, безопасности и рабочим характеристикам продукта. Помимо этого, изготовители химических индикаторов должны предоставлять письменную информацию по интерпретации результатов индикаторов, по надежности индикаторов относительно сохранения стабильности конечного состояния (если требуется) при хранении простерилизованных изделий, по параметрам процесса, для реакции на которые индикатор был разработан и испытан, и по требованиям к хранению и сроку годности самого индикатора. Ответственность за прочтение и понимание данной информации лежит на пользователе. Использование индикаторов вне их контрольных значений может привести к ошибочным результатам, но это не подразумевает того, что химический индикатор некорректно работает.

6 Использование химических индикаторов

6.1 Индикаторы процесса класса 1

Назначение индикаторов процесса класса 1 - различать стерилизованные и нестерилизованные продукты, а не устанавливать соблюдение или несоблюдение параметров адекватной стерилизации.

Индикаторная лента (например, лента для паровой стерилизации), индикаторная этикетка или упаковка, содержащая химический индикатор, должна быть на всех собранных и предназначенных для стерилизации упаковках в учреждении. Химический индикатор должен быть проверен после стерилизации, чтобы подтвердить, что произошло требуемое видимое изменение и, следовательно, что изделие было подвергнуто процессу стерилизации.

6.2 Индикаторы класса 2

Испытание на проникание пара или удаление воздуха происходит в пустом стерилизаторе. При использовании индикатора следует выполнять инструкции изготовителя.

6.3 Индикаторы классов 3, 4, 5 и 6

При использовании химических индикаторов классов 3, 4, 5 и 6 предоставляют информацию об уровнях критических переменных в конкретных областях. Многие факторы могут влиять на достижение этих критических переменных, такие как содержимое загрузки, конфигурация загрузки, положение внутри камеры, технология и материалы упаковки, качество пара и сбой в работе стерилизатора.

В случае с загрузками, упакованными в листовой стерилизационный материал, химический индикатор должен быть расположен в той области упаковки, поддона или контейнера, в которой предполагается наименьшее проникание стерилизующего агента. Такая область может быть как в центре, так и не в центре упаковки, поддона, контейнера или данной камеры стерилизатора. Возможно использование нескольких индикаторов для оценки поддона или каждого уровня контейнера, сформированного из нескольких поддонов. Предпочтительно размещать химические индикаторы в нескольких упаковках в пределах загрузки для контроля различных областей внутри стерилизационной камеры.

При валидации процесса может быть получена информация о наименее доступных для стерилизующего агента положениях внутри камеры стерилизатора и/или загрузки. Воспроизводимая информация может быть получена с помощью индикатора, только если индикатор помещен в область, которая характеризуется конкретными условиями.

В случае с неупакованными загрузками химический индикатор должен быть помещен в/на поддон с изделиями, подлежащими стерилизации.

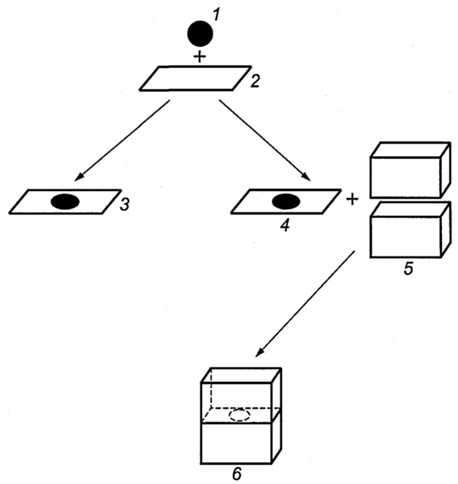

6.4 Индикаторы для использования с устройствами контроля процесса

Устройства контроля процесса УКП (process challenge device, PCD) были разработаны для воспроизведения наиболее трудно стерилизуемых условий в процессе стерилизации. Действие УКП должно быть связано с определенными методами стерилизации, типами стерилизаторов и содержимым загрузки. Не существует универсального УКП, которое могло бы быть использовано для всех типов стерилизаторов и стерилизационных процедур. Действие и испытание УКП являются результатом взаимовлияния химического индикатора и компонентов УКП; любые изменения, например, использование другого индикатора, могут повлиять на действие УКП.

Некоторые УКП могут представлять собой определенный продукт или комбинацию продукта и системы стерилизационного барьера.

Они могут быть использованы для разработки и определения процесса стерилизации. Большинство производимых УКП разработаны для оценки проницаемости эталонной загрузки. Следует обратить внимание на тот факт, что эти УКП представляют сложность для процесса и не представляют собой стерилизационную загрузку.

УКП могут быть использованы для подтверждения рабочих характеристик определенных процессов текущего контроля стерилизации, если рабочие характеристики и использование УКП валидированы. Примеры см. в ИСО 17665-1, подраздел 10.5.

Для получения надежных результатов при использовании производимых УКП для химических индикаторов должно быть валидировано положение в стерилизаторе и в загрузке, чтобы представлять наиболее трудно стерилизуемую область, называемую областью для контроля процесса ОКП (process challenge location, PCL). Поскольку в большинстве случаев ОКП может быть определена только предположительно, обосновано использование более чем одного УКП, как было сказано ранее.

Действие УКП должно быть связано с определенными методами стерилизации, типами стерилизатора и содержимым загрузки. Не существует универсального УКП, которое могло бы быть использовано для всех типов и методов стерилизации. Различные продукты, например полые и трубчатые загрузки (стаканы, чашки, трубки и т.п.), пористые загрузки (полотна, одежда, текстиль и т.п.) и непористые загрузки (хирургические инструменты и т.п.), могут быть представлены различными УКП.

Некоторые вопросы, которые могут быть рассмотрены при выборе УКП:

a) устройство должно быть разработано так, чтобы химический индикатор мог быть помещен в наиболее трудное для проникания стерилизующего агента место;

b) конструкция устройства должна учитывать тип стерилизуемых изделий и процедуру стерилизации;

c) химический индикатор не должен влиять на функции устройства;

d) возможное взаимодействие УКП и загрузки.

7 Интерпретация результатов контроля химическими индикаторами

7.1 Общие положения

Полная программа обеспечения стерильности включает в себя аспекты обработки, в том числе дезинфекцию, очистку, подготовку и упаковку, загрузку в стерилизатор, стерилизацию, обращение с изделием после стерилизации, хранение изделий в стерилизационных упаковках при соответствующих условиях, распределение и транспортирование в место использования. Текущие мониторинг и контроль процесса стерилизации являются важной составляющей полной программы обеспечения стерильности. Химические индикаторы, удовлетворяющие требованиям ИСО 11140-1 [13], которые используют в соответствии с рекомендациями изготовителя, могут предоставить полезную информацию о процессе стерилизации. Частота использования и число химических индикаторов на загрузку или цикл зависят от национальных нормативных документов и рекомендаций и/или политики организации, в которой находится стерилизатор. Соответствующую информацию см., например, в ИСО 14937, подраздел Е.7 приложения Е.

Химические индикаторы должны четко разграничивать области, в которых контрольные значения были достигнуты, и области, в которых контрольные значения не были достигнуты. По этой причине конечное состояние должно быть соответствующим и однозначным. Примеры сработавших и не сработавших индикаторов должны быть представлены изготовителем и четко понятны пользователю.

7.2 Изменения химических индикаторов

Индикаторы реагируют только в том случае, когда достигнуты соответствующие параметры в их отдельной области. Необходимо помещать все индикаторы в области, характерные для загрузки, или, что эффективнее, в наиболее трудно стерилизуемые места.

Химические индикаторы следует рассматривать как составную часть полной программы обеспечения стерильности.

7.3 Несрабатывающие химические индикаторы

Если химический индикатор не достигает своего конечного состояния, учреждение обязано оформить документированный протокол. Когда индикатор не срабатывает, это не означает, что произошел сбой индикатора; это всегда должно быть интерпретировано как сбой процесса стерилизации. Причина сбоя процесса должна быть выяснена.

8 Химические индикаторы в процедурах стерилизации

8.1 Общие положения

Химические индикаторы, независимо от того, размещены они внутри или снаружи упаковок, используют для контроля процесса стерилизации как доказательство того, что соответствующие параметры критических переменных были достигнуты.

Плановая программа по размещению и оценке химических индикаторов может:

- быть частью проверки монтажа, эксплуатации и эксплуатируемого (IQ, OQ и PQ) стерилизатора, т.е. валидации;

- быть частью текущего контроля процесса;

- содействовать диагностике сбоев процесса;

- содействовать в выявлении проблем упаковок (например, слишком большие или плотные упаковки);

- содействовать в выявлении проблем загрузки (например, чашеобразное окончание, которое может задерживать воздух при неправильном расположении);

- выявлять непростерилизованные загрузки;

- содействовать в выявлении сбоев стерилизатора, касающихся удаления воздуха и проникания пара или достижения температуры/времени выдержки;

- содействовать в выявлении проблем с поставкой стерилизующего агента.

Отдел по обработке должен иметь в наличии документированную процедуру выполнения всех процессов. Поскольку повторная обработка медицинских изделий состоит из нескольких этапов, которые могут включать в себя дезинфекцию, очистку, разборку, осмотр, повторную сборку, упаковку, окончательную стерилизацию, хранение и транспортирование, то крайне важно, чтобы были установлены критерии различия состояния всех изделий в течение каждого этапа процесса. Например, индикаторы класса 1 отличают простерилизованную продукцию от непростерилизованной.

Полная программа обеспечения стерильности должна включать в себя идентификацию и возможность отслеживания процессов дезинфекции, предстерилизационной очистки, стерилизации, транспортирования и хранения изделий; калибровку, обслуживание и проверку эффективности стерилизатора; физический, химический и биологический контроли стерилизационных циклов. Ни один отдельный элемент программы обеспечения стерильности, включая различные виды контроля стерилизации, не может свидетельствовать о стерильности. Обеспечение стерильности требует непрерывного внимания ко всем аспектам работы стерилизаторов, процессу стерилизации и постоянного соответствия установленным нормам и принципам.

Соответствующее использование физических, биологических и химических контролирующих устройств требует понимания того, для каких действий разработано каждое контролирующее устройство и что каждое устройство выявляет в процессе или цикле стерилизации. Физические контролирующие устройства, к которым относятся записывающие устройства и датчики времени, температуры и давления, обеспечивают оценку переменных цикла стерилизации в реальном времени и позволяют обнаруживать многие нарушения работы стерилизатора наиболее быстро. Тем не менее, физические средства контроля не могут определять, достигнуты ли в стерилизаторе соответствующие значения переменных, и не в состоянии выявлять проблемы, связанные с некорректной конфигурацией загрузки или видом упаковки. Химические индикаторы разработаны для реакции, сопровождаемой характерным химическим или физическим изменением, на одну или более переменных процесса (например, время, температура, наличие насыщенного пара, влажность, концентрация газа оксида этилена, доза облучения) внутри камеры стерилизатора.

Конечное состояние химического индикатора не гарантирует, что изделие, простерилизованное с индикатором, стерильно; оно демонстрирует, что данное изделие было выдержано в определенных условиях. Химические индикаторы обеспечивают быстрый способ определения некоторых проблем в стерилизаторе до того, как потенциально нестерильный продукт будет выпущен или использован.

Химические индикаторы могут быть полезны при диагностике некоторых проблем, связанных с достижением критических параметров, обусловленных условиями стерилизации. Эффективное использование химических индикаторов требует полного понимания типов химических индикаторов и того, что они могут и не могут отображать о процессе стерилизации. Следовательно, любая реакция химического индикатора должна повлечь за собой соответствующие действия. Отдельные химические индикаторы обычно специфичны для одного метода стерилизации. Тем не менее, различные индикаторы одного класса и для одного метода стерилизации при выдержке в стерилизационном цикле могут реагировать по-разному.

8.2 Документирование

Химические индикаторы или описание их результатов могут быть сохранены в качестве частичных данных по стерилизации. Если данные результаты являются частью системы качества (например, серии ИСО 9000), то должна быть возможность отслеживания процесса их получения в определенном цикле стерилизации, в том числе и для пациента. Результаты контроля должны быть оценены уполномоченным компетентным лицом и должны содержать дату, идентификационный номер стерилизатора, номер загрузки и документированные значения переменных процесса. В зависимости от национальных и/или местных требований результаты индикаторов могут быть сохранены на протяжении различных периодов времени. Результаты всех химических индикаторов могут быть сохранены в документированном или в электронном виде.

9 Обучение персонала

Должны быть в наличии документированные процедуры по обращению и использованию химических индикаторов. Персонал, ответственный за применение химических индикаторов, должен быть обучен процедурам повторной обработки, а также выбору, использованию и интерпретации результатов химических индикаторов. Это обучение следует проводить для всего персонала в областях, где применяют процедуры повторной обработки, и для любого, кто использует стерильные изделия и интерпретирует результаты химических индикаторов. Правильная интерпретация конечного состояния химических индикаторов крайне важна.

Обучение и повторное обучение должны проводиться периодически и документироваться.

10 Хранение и транспортирование

Изготовитель или поставщик химических индикаторов несет ответственность за предоставление информации по соответствующему хранению и транспортированию индикаторов до и после использования.

Рабочие характеристики химических индикаторов могут изменяться в зависимости от условий, встречающихся при транспортировании или хранении до использования, от способа использования, от применяемой технологии хранения после стерилизации и от стабильности химического индикатора. По этой причине необходимо следовать инструкциям по хранению и использованию индикатора, предоставленным изготовителем. Несоблюдение данных инструкций может повлиять на целостность и рабочие характеристики химического индикатора и привести к неверным выводам.

Химические индикаторы не следует использовать после истечения их срока годности.

11 Маркировка

11.1 Общие положения

Маркировка химических индикаторов должна включать всю информацию, изложенную в ИСО 11140-1 [13]. Данная информация приведена в 11.2, 11.3 и 11.4.

11.2 Маркировка индикатора

Каждый индикатор должен быть четко промаркирован обозначением метода стерилизации, для которого он предназначен, класса индикатора и для индикаторов классов 3, 4, 5 и 6 - установленным контрольным значением. В случае, когда размер или формат индикатора не позволяет нанести эту информацию шрифтом шесть букв на сантиметр или более, информация должна быть представлена на этикетке и/или в инструкции по эксплуатации.

11.3 Маркировка процесса

Если индикатор разработан для использования в специальных циклах стерилизации, эта информация должна быть представлена или закодирована на индикаторе, например:

STEAM 121°С 15 мин.

11.4 Маркировка упаковки

Каждая упаковка индикаторов или инструкция по применению, поставляемая с упаковкой, должна предоставлять следующую информацию:

a) изменение, которое должно произойти; для индикаторов с изменением цвета, в случаях, когда изменение не может быть адекватно описано, - образцы предполагаемых цветовых диапазонов как для измененных, так и для неизмененных индикаторов;

b) критическую(ие) переменную(ые), на которую(ые) реагирует индикатор, и, где применимо, их контрольные значения;

c) класс, метод и предполагаемое использование, для которого разработан индикатор;

d) условия хранения до и после использования;

e) дату истечения срока годности или дату производства плюс срок годности при определенных условиях хранения, выраженные в соответствии с ИСО 8601 [3] (т.е. ГГГГ-ММ, где ГГГГ - год, ММ - месяц);

f) уникальный код (например, номер партии) для отслеживания процесса изготовления;

g) указания по использованию, необходимые для обеспечения корректного применения индикатора;

h) любые побочные вещества, которые могут встретиться, или условия, которые, вероятно, могут возникнуть в процессе предполагаемого использования индикатора и которые могут оказать негативное влияние на рабочие характеристики индикатора;

i) любые меры предосторожности в процессе и/или после использования;

j) наименование и адрес изготовителя или поставщика;

k) характеристики любых изменений, которые могут возникнуть в процессе хранения полностью или не полностью изменившихся индикаторов при условиях, указанных в инструкций изготовителя.

Примечание - Национальные или региональные нормативные документы могут содержать дополнительные или другие требования.

Приложение А

(справочное)

Данные по Бови-Дик тесту

В публикации 1963 г. Д. Бови и соавторов [26] описано простое испытание, подходящее для выявления, корректно ли работает предварительная вакуумная система форвакуумного стерилизатора. Для форвакуумных стерилизаторов существует проблема, связанная с прониканием воздуха или с другим сбоем в системе вакуумирования, результатом чего является натекание воздуха или некорректное удаление воздуха.

Наличие остаточного критического объема воздуха в камере может привести к образованию воздушных карманов, которые ограничивают полное проникание пара во все упаковки, подлежащие стерилизации. В конце времени подъема температура внутри такого воздушного кармана почти всегда ниже, чем температура окружающего пара. Изначально проверка соответствия вакуумной системы была проведена с помощью помещения термопар в конкретную испытательную упаковку и в слив камеры. В публикации Бови описан тест-лист, состоящий из листа бумаги, на который был нанесен крест Святого Эндрю с индикаторной лентой. Тест-пакет, описанный Бови, состоял из льняных полотенец минимальными размерами 36×24 дюйма (примерно 91, 5×60 см) до стирки. Эти полотенца складывались вчетверо по длине и затем вдвое по ширине для достижения восьмикратной толщины. Число полотенец может варьироваться в зависимости от их толщины, но стопка должна быть от 10 до 11 дюймов (примерно от 25, 5 до 28 см) высотой. При испытании в корректно функционирующем стерилизаторе с временем выдержки 3, 5 мин при температуре 134°С при наличии в камере только тест-пакета полосы на индикаторной ленте должны измениться до однородного темного цвета. Удовлетворительный тест указывает на быстрое проникание пара, удовлетворительное удаление воздуха и отсутствие значительного натекания воздуха. При соответствующей эксплуатации стерилизатор способен выдавать стерильные изделия. Предполагается, что данное испытание следует проводить каждый день после нагрева стерилизатора до рабочей температуры.

Выяснилось, что индикаторная лента не покрывает всей испытательной области и, если воздушная пробка возникнет в области, не покрытой индикаторной лентой, то она не будет обнаружена, поэтому были изготовлены напечатанные тест-листы.

Как было указано ранее, существует три стандарта для испытаний типа Бови-Дик теста - это ИСО 11140-3 [14], ИСО 11140-4 [15] и ИСО 11140-5 [16].

Эти стандарты были разработаны, так как в различных частях мира работу-оригинал доктора Бови интерпретировали различным образом. В некоторых странах под данным испытанием подразумевают тест на удаление воздуха и придерживаются определенных критериев срабатывания, в то время как в других странах считают его тестом на проникание пара с определенными критериями приемлемости. В реальности необходимо и то, и другое. Стерилизатор не может достигнуть приемлемого проникновения пара без удаления воздуха. Во всех случаях одноразовый/альтернативный тест-пакет сравнивают с бумажным листом в упаковке из хлопчатобумажных полотенец.

В таблице А.1 описаны значительные различия в эталонных материалах и приведены минимальные значения условий срабатывания и несрабатывания. Для определенных критериев см. ссылочные документы.

Таблица А.1 - Сравнение ИСО 11140-3, ИСО 11140-4 и ИСО 11140-5

|

Тест-пакет |

ИСО 11140-3 [14] |

ИСО 11140-4 [15] |

ИСО 11140-5 [16] |

|

Ссылка на тест-пакет |

ЕН 285 [23] |

ЕН 285 [23] |

ANSI/AAMI ST46 [28] |

|

Масса тест-пакета |

7 кг±10% |

7 кг±2%, (7, 0±0, 14) кг |

4 кг±5% |

|

Плотность тест-пакета |

0, 42 кг/дм3 |

0, 42 кг/дм3 |

0, 20 кг/дм3 |

|

Размеры тест-пакета |

220×300×250 мм |

220×300×250 мм |

(250±20) × (300±20) × (250 - 280) мм |

|

Критерии срабатывания |

Температура в тест-пакете должна быть максимум на 0, 5°С ниже, чем в сливе камеры на стадии выдержки |

Температура в тест-пакете должна быть не более чем на 1°С ниже, чем рабочая температура, измеренная в сливе камеры |

Температура в тест-пакете максимум на 0, 5°С ниже, чем в сливе камеры на стадии выдержки |

|

Критерии несрабатывания |

Температура в центре тест-пакета на 2°С - 3°С ниже, чем температура в сливе камеры в начале стадии выдержки |

Температура в тест-пакете должна быть на 2°С - 7°С ниже, чем в сливе камеры к началу стадии выдержки, от 2°С до 4°С - в начале выдержки и не более 1°С - в конце стадии выдержки |

Температура в центре тест-пакета отличается на 2°С от температуры в сливе камеры к началу последней минуты стадии выдержки при температуре 134°С |

___________

аСтадия выдержки.

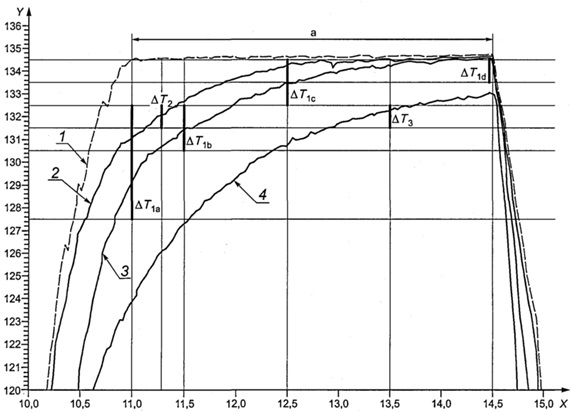

X — время, мин; Y— температура, °С

"Рисунок А.1 - Примеры условий несрабатывания"

Рисунок А.1 представляет примеры условий несрабатывания, описанных в таблице А.1, включая:

a) температуру контрольной точки (кривая 1) в сливе (в процессе стадии выдержки);

b) если присутствует область снижения температуры (ΔT2) (кривая 2) в геометрическом центре контрольной текстильной упаковки (7 кг по ИСО 11140-3 [14]), индикаторный лист должен не сработать;

c) если присутствует область снижения температуры (ΔT1) (кривая 3) в геометрическом центре контрольной текстильной упаковки (7 кг по ИСО 11140-4 [15]), альтернативный тест-пакет должен не сработать;

d) если присутствует область снижения температуры (ΔT3) (кривая 4) в геометрическом центре контрольной текстильной упаковки (4 кг по ИСО 11140-5 [16]), индикаторный лист или индикатор в предварительно собранном тест-пакете должен не сработать.

Приложение В

(справочное)

Разъяснение терминов "параметр" и "переменная"

Что касается изменений, влияющих на микробоцидную эффективность, ИСО 11140-1 [13] определяет "параметр" как конкретное значение переменной процесса и "переменную" как условие в процессе стерилизации. Эти термины незначительно изменены в ИСO/ТС 11139 [11] использованием приставки "процесс" перед каждым термином.

Если рассматривать в качестве примера процесс воздушной стерилизации, то в нем существуют две "переменные" или "переменные процесса", а именно, - температура и время. "Параметрами" или "параметрами процесса", связанными с этими переменными, могут быть значения 160°С и 120 мин.

Приложение С

(справочное)

Обоснование требований к интегрирующим индикаторам и ссылка на требования к биологическим индикаторам (БИ), определенным в серии ИСО 11138, и к микробиологической инактивации (полученной из ИСО 11140-1)

С.1 Пар

С.1.1 Введение

Интегрирующие индикаторы разработаны так, чтобы отвечать сходным с биологическими индикаторами (БИ) образом при воздействии критических переменных процесса стерилизации. В рамках настоящего стандарта рабочие характеристики интегрирующих индикаторов связаны с минимальными требованиями к БИ для стерилизации влажным теплом согласно ИСО 11138-3 [9]. В С.1.2 приведены общие сведения и подробное обоснование требований к интегрирующим индикаторам класса 5, определенным в 4.6.

С.1.2 Общие сведения

В ИСО 11138-3 [9] определено, что БИ для процесса паровой стерилизации должен иметь D121 не менее чем 1, 5 мин, минимальную популяцию 1·10-5 и значение z более 6. Значение z для многих видов Geobacillus stearothermophilus зачастую приближается к 10 (ИСО 14161). В теоретических расчетах, относящихся к валидации процессов паровой стерилизации, например F0, обычно используется значение z, равное 10 (Pflug [27]).

Рабочие характеристики БИ могут быть также определены с помощью окна выживания/гибели (ОВГ), которое на основе определенных выше минимальных значений, обычно при температуре 121°С, должно составить: выживание в течение 4, 5 мин и гибель через 13, 5 мин. ОВГ вычисляют следующим образом:

Время выживания = (log Р - 2)D121,

(С.1)

Время гибели = (log Р + 4)D121,

(С.2)

где log - десятичный логарифм числа спор;

Р - номинальная популяция;

D121 - время уменьшения числа спор в 10 раз при температуре 121°С, в минутах.

С.2 Взаимосвязь между контрольным значением (КЗ) интегрирующего индикатора и инактивацией биологического индикатора (БИ)

Для того чтобы добиться инактивации не менее 1·10-6 в популяциях микроорганизмов, необходимо подвергать БИ с D121 = 1, 5 мин и популяцией 1·10-5 воздействию температуры 121°С в течение 16, 5 мин.

(log 105 - log 10-6)·1, 5 = 16, 5 мин.

(С.3)

Таким образом, для интегрирующего индикатора класса 5 минимальное контрольное значение (КЗ), т.е. время, за которое достигается конечное состояние при температуре 121 "С, должно быть не менее 16, 5 мин. Определив минимальное КЗ, равное 16, 5 мин, устанавливают прямое взаимоотношение между конечным состоянием интегрирующего индикатора и удовлетворительным уровнем инактивации аналогичного БИ, и, как следствие, целью процесса финишной стерилизации.

В случае, когда изготовитель определяет КЗ при температуре 121°С более 16, 5 мин, будет достигнут больший уровень инактивации (и, следовательно, большая степень безопасности) ко времени, за которое индикатор достигает своего конечного состояния. Тем не менее, при испытании интегрирующий индикатор должен достигать или превышать свое конечное состояние при его выдержке в течение времени, равного КЗ.

Описанное выше отображает условия срабатывания интегрирующего индикатора.

Что касается условия несрабатывания, теоретически единичный БИ будет показывать отсутствие роста при времени воздействия, достаточном для уменьшения популяции до уровня, менее чем один выживший организм. Однако, когда применяются реальные БИ, время воздействия должно быть выше из-за естественных изменений, связанных с биологическими системами.

Как правило, если испытывают 50 или более БИ, требуется время воздействия, в течение которого популяция уменьшается до теоретического уровня менее 10-2 для исключения любого положительного значения пророста (ИСО 14161). Определение ОВГ позволяет показать, сколько еще времени выдержки необходимо. Таким образом, период воздействия, равный (log Р + 4)D, применяется для определения времени гибели, т.е. последующее уменьшение на 4 log за пределами точки выживания одного организма на единицу, т.е. 1·10-4. Таким образом, можно ожидать, что некоторые БИ будут показывать положительное значение пророста при уровне воздействия 10-2, но не при уровне воздействия 10-4.

Применяя данные критерии для определения реакции несрабатывания интегрирующего индикатора при температуре 121°С с популяцией 105 и значением D = 1, 5, требуется уменьшить на 7 log для достижения уровня 10-2. Время воздействия, требуемое для этого:

(log Р + 2)D = 10, 5 мин.

(С.4)

Таким образом, интегрирующий индикатор не должен достигать своего конечного состояния при выдержке в сухом насыщенном паре при температуре 121°С в течение 10, 5 мин. Однако КЗ изготовителя при температуре 121°С может быть более 16, 5 мин, и в этом случае условия воздействия, требуемые для создания реакции несрабатывания у интегрирующего индикатора, должны быть взаимосвязаны с КЗ изготовителя и составлять не менее 10, 5 мин. Взяв 10, 5 мин за основу для несрабатывания и 16, 5 мин за основу для срабатывания, получаем

10, 5/16, 5 = 0, 636.

(С.5)

Таким образом, для индикатора с КЗ более 16, 5 мин условия несрабатывания, при которых его испытывают, должны составлять время воздействия, равное 63, 6% его КЗ. Таким образом, индикатор должен показать отсутствие отклика или несрабатывание при выдержке в сухом насыщенном паре при температуре 121°С на протяжении 63, 6% КЗ.

В сравнении с БИ КЗ интегрирующего индикатора связано со временем, которое требуется для достижения уменьшения популяции на 11 log. 63, 6% КЗ связано со временем, которое требуется для достижения уменьшения популяции на 7 log. Таким образом, значение D БИ в соответствии с ИСО 11138-3 [9] связано с КЗ интегрирующего индикатора следующим образом:

(log Р + 6)D = КЗ,

(С.6)

(5 + 6)·1, 5 = 16, 5,

(С.7)

т.е. уменьшение популяции на 11 log до уровня инактивации 1·10-6.

Следовательно:

D = K3/(log Р + 6) = КЗ/11.

(С.8)

В БИ живые организмы наблюдаются при времени выдержки (время выживания ВВ), равном

(log Р + 2)D = ВВ,

(С.9)

подставляя D,

(log Р + 2)·КЗ/11 = ВВ.

(С.10)

Теперь

log Р + 2 = 7,

(С.11)

следовательно:

7·КЗ/11 = ВВ,

(С.12)

следовательно:

КЗ·7/11 = КЗ·0, 636 = ВВ.

(С.13)

Таким образом, для интегрирующего индикатора время выживания, т.е. отсутствие отклика в интегрирующем индикаторе, и, следовательно, время, в течение которого конечное состояние не должно быть достигнуто, равно 63, 6% КЗ.

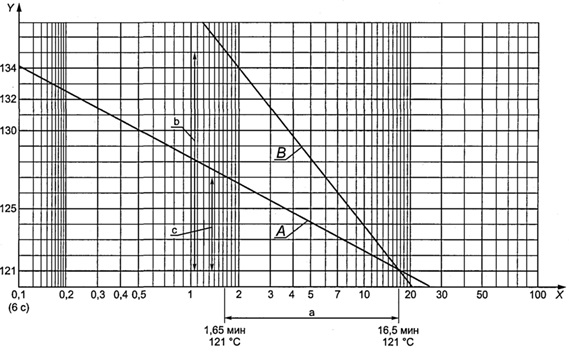

Определение индикаторов класса 5 наиболее понятно при начальном подробном рассмотрении их функционирования в паровых стерилизаторах. Одним из факторов является их схожесть в работе с БИ. В попытке провести параллель между рабочими характеристиками химических индикаторов (ХИ) и БИ используют термин "температурный коэффициент" для своего рода моделирования значения z. БИ могут иметь значения z между 6 и 14. Если установить диапазон температурного коэффициента от 6°С до 14°С, нанося два температурных коэффициента при разных температурах, можно получить графики.

Если установлено, что КЗ при температуре 121°С составляет 16, 5 мин, то графики двух температурных коэффициентов пересекаются на 16, 5 мин при температуре 121°С.

Наклон линии, полученной от графика данных, представляющих КЗ ХИ при различных температурах, должен проходить между наклонами линий, полученных от температурных коэффициентов 6°С и 14°С, и быть линейным. Кроме того, должно наблюдаться полное несрабатывание, если время выдержки при любом данном контрольном значении составляет 63, 6% этого времени. Другими словами, если ХИ имеет контрольное значение срабатывания при 1, 80 мин и температуре 134°С, то он не должен срабатывать при 1, 14 мин и температуре 134°С (1, 80 мин0, 636 = 1, 14 мин) или (1 мин 48 с СРАБАТЫВАНИЕ0, 636 = 1 мин 9 с НЕСРАБАТЫВАНИЕ).

Иллюстрацию см. на рисунке С.1. После нанесения контрольных значений в четырех температурных точках наклон линии, соединяющей точки, будет находиться между линиями А и В.

___________

аОдин логарифмический цикл.

b14-градусный температурный коэффициент.

с6-градусный температурный коэффициент.

X — время, мин; Y— температура, °С

"Рисунок С.1 - Температурный коэффициент для паровых интегрирующих индикаторов класса 5"

С.3 Сравнение с требованиями для интегрирующих индикаторов в ИСО 11140-1 [12]

ИСО 11140-1 [12] требует, чтобы интегрирующий индикатор не срабатывал в условиях выдержки при его контрольном значении (КЗ) минус 1°С по температуре и минус 15% по времени. Интегрирующий индикатор с КЗ, равным 16, 5 мин при температуре 121°С, не должен срабатывать при выдержке в 120°С в течение 14, 025 мин. Проводя параллель с реакцией биологического индикатора (БИ), если БИ имеет значение D121, равное 1, 5, и значение z, равное 10°С, то значение D при температуре 120°С будет

![]() ,

,

(С.14)

где D120 - значение D при температуре 120°С;

D121 - значение D при температуре 121°С;

T1 - рабочая температура (в данном случае 120°С);

Tref - стандартная температура (в данном случае 121°С);

D120=1, 5·10-[(120-121)/10] = 1, 88 мин.

Полагая, что популяция БИ равна 1·105, логарифмическое уменьшение, достигаемое при выдержке БИ при температуре 120°С в течение 14, 025 мин, будет

14, 025/1, 88 = 7, 427,

(С.15)

т.е. уменьшение на 7, 4 log.

Таким образом, log уровня выживания в БИ будет

5 - 7, 427 = - 2, 427.

(С.16)

Следовательно, выжившая популяция будет

1·10-2, 427=3, 7·10-3.

(С.17)

Это значение очень близко к требованиям, определенным в ИСО 11140-1 [13], те интегрирующий индикатор не должен срабатывать, когда за время выдержки популяция уменьшается на 7 log, т.е. снижается до 1·10-2.

Таким образом, изложенные выше требования очень схожи с требованиями в приведенном ранее примере.

Если значение z БИ равно 6, тогда значение D при температуре 120°С будет выведено следующим образом:

D120=1, 5·10-[(120-121)/6] = 2, 2 мин.

(С.18)

Полагая, что популяция БИ равна 1·105, логарифмическое уменьшение при выдержке БИ при температуре 120°С в течение 14, 025 мин будет

14, 025/2, 2 = 6, 375.

(С.19)

Таким образом, log уровня выживания в БИ будет

5-6, 375=-1, 375=log(4, 6·10-2).

(С.20)

Если значение z БИ равно 14, тогда

D120=1, 5·10-[(120-121)/14]=1, 7681.

(С.21)

Полагая, что популяция БИ равна 1·105, логарифмическое уменьшение при выдержке БИ при температуре 120°С в течение 14, 025 мин будет

14, 025/1, 7681 = 7, 93.

(С.22)

Таким образом, уровень выживания в БИ будет

5-7, 93=-2, 9=log(1, 25·10-3).

(С.23)

В таблице С.1 приведена вышеизложенная информация в сжатом виде

Таблица С.1 - Уровень выживания на БИ

|

z = 6 |

z = 10 |

z = 14 | |

|

Уровень выживания на БИ |

4, 6·10-2 |

3, 7·10-3 |

1, 25·10-3 |

Рассматривая те же данные при максимальной температуре:

Если интегрирующий индикатор имеет КЗ при температуре 135°С 0, 66 мин, БИ с D121, равным 1, 5, популяцией 1·105 и z = 10°С,

D135=1, 5·10-[(135-121)/10] = 0, 06 мин.

(С.24)

При условии срабатывания уменьшение на 11 log достигается за

11·0, 06 мин = 0, 66 мин.

(С.25)

При условии несрабатывания уменьшение на 7 log достигается за

7·0, 06 = 0, 42 мин.

(С.26)

В соответствии с требованиями настоящего стандарта интегрирующий индикатор не должен срабатывать при КЗ·63, 6%

0, 66·0, 636 = 0, 42 мин.

(С.27)

Используя предварительно определенный критерий для условий несрабатывания:

КЗ температуры - 1°С и КЗ времени - 15% приводит к несрабатыванию при температуре 134°С и 0, 56 мин.

Для БИ

D134=1, 5·10-[(134-121)/10] = 0, 075 мин.

(С.28)

Таким образом, выдержка в течение 0, 56 мин приводит к логарифмическому уменьшению на

0, 56/0, 075 = уменьшение на 7, 45 log,

(С.29)

следовательно, уровень выживания будет

5-7, 47=-2, 47=log(3, 3·10-3),

(С.30)

который снова близок к установленному ранее уровню несрабатывания, т.е. 1·10-2.

С.4 Оксид этилена

В ИСО 11138-2 [8] указано, что биологический индикатор (БИ) для оксида этилена (ЭО) должен иметь значение D не менее 2, 5 мин при температуре 54°С, 60% ОВ и 600 мг ЭО/л с максимальной популяцией 1·106. Рабочие характеристики БИ могут быть определены с помощью окна выживания/гибели, которое обычно должно быть: выживание в течение не менее 10 мин, гибель не позднее чем через 25 мин при температуре 54°С, основываясь на приведенных выше минимальных значениях. ОВГ может быть вычислено из следующего:

Время выживания = (log Р - 2)D;

(С.31)

Время гибели = (log Р + 4)D.

(С.32)

Принято достигать конечной вероятности выживания в популяции микроорганизмов 10-6, перед тем как продукция может считаться стерильной.

На основании ранее изложенной информации, БИ с значением D, равным 2, 5, и максимальной популяцией 1·106 необходимо подвергнуть выдержке при температуре 54°С, 600 мг ЭО/л и 60% ОВ в течение 30 мин для того, чтобы достигнуть уровня инактивации 10-6.

Таким образом,

(log 106 - log 10-6)· 2, 5 = 30, 0 мин.

(С.33)

Таким образом, минимальное КЗ, т.е. время, за которое будет достигнуто конечное состояние для интегрирующего индикатора класса 5, должно быть не менее 30, 0 мин, чтобы обеспечить достижение достаточного инактивирующего показателя в аналогичном БИ.

В случае, когда КЗ при температуре 54°С, 600 мг ЭО/л и 60% ОВ более 30, 0 мин, за то время, за которое индикатор достигнет своего конечного состояния, будет достигаться заметно больший уровень инактивации. Тем не менее интегрирующий индикатор должен достигать или превосходить свое конечное состояние при выдержке в течение времени, равного КЗ.

Описанное выше отображает условия срабатывания. Ниже представлены условия несрабатывания.

Теоретически единичный БИ не покажет роста в случае, когда время выдержки является достаточным для уменьшения популяции до уровня, менее чем один выживший организм. Однако, когда применяются действительные БИ, время выдержки должно быть больше, чем указанное выше, из-за естественных изменений, связанных с биологическими системами. Обычно при испытании 50 или более БИ для исключения положительных значений роста требуется время выдержки, в течение которого популяция уменьшается до теоретического уровня менее 10-0. Это отображается в определении характеристик выживания/гибели, где период выдержки, равный (log Р + 4)D, применяется для определения времени гибели, т.е. уменьшения еще на 4 log за пределы точки выживания одного организма на единицу, т.е. 1·10-4. Таким образом, можно ожидать, что некоторые БИ будут показывать положительное значение роста при уровне воздействия 10-0, в то время как при уровне воздействия 10-1 роста не будет. Адаптируя этот критерий для определения отклика несрабатывания интегрирующего индикатора при температуре 54°С, 600 мг ЭО/л и 60% ОВ с популяцией 1·106 и значением D, равным 2, 5, для достижения уровня 10-2 требуется уменьшение на 8 log. Для этого требуется следующее время выдержки:

(log Р + 2)D = 20 мин.

(С.34)

Таким образом, интегрирующий индикатор не должен достигать своего конечного состояния при выдержке в 600 мг ЭО/л и 60% ОВ при температуре 54°С в течение 20 мин или менее. Тем не менее КЗ, определенное изготовителем при температуре 54°С, может быть более 30, 0 мин, следовательно, условие несрабатывания должно быть основано на этом значении и быть не менее 20 мин. Используя 20 мин как максимальное значение несрабатывания и 30, 0 мин как минимальное значение срабатывания:

20/30 = 0, 667.

(С.35)

Таким образом, для индикатора с КЗ более 30, 0 мин условием несрабатывания, при котором его испытывают, должно являться время воздействия, равное 66, 7% КЗ. Таким образом, индикатор не должен срабатывать при выдержке в условиях 600 мг ЭО/л и 60% ОВ при температуре 54°С в течение 66, 7% КЗ.

С биологической точки зрения КЗ связано со временем, которое требуется для достижения уменьшения популяции на 12 log; 66, 7% КЗ связано со временем, которое требуется для достижения уменьшения на 8 log.

Приложение D

(справочное)

Разъяснения по определению пористости

D.1 Общие положения

ИСО 11140-3 [14] и ИСО 11140-5 [16] требуют, чтобы пористость индикаторных систем была определена в соответствии с ИСО 5636-3 [1] (метод Бендтсена). Альтернативный метод описан в ИСО 5636-5 [2] (метод Герли). В D.2 представлено сравнение пяти образцов бумаги, показывающее эквивалентность данных двух методов.

D.2 Сравнение пяти образцов бумаги

D.2.1 Испытательные материалы

Испытательные материалы состоят из пяти образцов бумажных материалов, обозначенных как: образец А, образец В, образец С, образец D и образец Е.

D.2.2 Условия

Применяют условия из таблицы D.1.

Таблица D.1 - Условия

|

Предварительное создание условий |

Выдерживание условий |

Испытательные условия |

|

- |

(23±2)°С, (50±5)% ОВ, в течение не менее 16 ч |

(23±2)°С, (50±5) % ОВ |

D.2.3 Методы испытания

D.2.3.1 Проницаемость воздуха в соответствии с ИСО 5636-3

С помощью инструмента Бендтсена при 150 мм давления водяного столба было проведено 10 повторных испытаний на образцах А, В и Е, но из-за ограниченного числа имевшихся в наличии материалов на образцах С и D было проведено 6 повторных испытаний; обратные стороны также были протестированы.

D.2.3.2 Проницаемость воздуха в соответствии с ИСО 5636-5 [2]

С помощью инструмента Герли со стандартным баллоном 567 г было проведено 10 повторных испытаний на образцах А, В и E, но из-за ограниченного числа имевшихся в наличии материалов на образцах С и D было проведено 6 повторных испытаний; обратные стороны также были протестированы.

D.2.4 Результаты испытания

См. таблицу D.2.

Таблица D.2 - Проницаемость воздуха по Бендтсену (мл/мин)

|

Образец |

Среднее |

Диапазон |

|

А |

298 |

250 - 350 |

|

В |

3240 |

3100 - 3400 |

|

С |

328 |

300 - 360 |

|

D |

2167 |

2100 - 2250 |

|

Е |

118 |

100 - 140 |

Примечание - Из-за высокой проницаемости образца В он был испытан с использованием 75 мм давления водяного столба, а результат скорректирован для 150 мм давления водяного столба.

Таблица D.3 - Проницаемость воздуха по Герли (с/100 мл)

|

Образец |

Среднее |

Диапазон |

|

А |

57, 7 |